Генератор Форд Транзит - идеи для мастеров своими руками

Статья обновлена: 01.03.2026

Творческий потенциал автомобиля Ford Transit безграничен. Этот надежный помощник превращается в чистый лист для смелых проектов.

Генератор идей на базе Transit – ваш ключ к уникальным решениям. Преобразуйте металл и пространство во что-то исключительное.

Откройте мир возможностей: мобильные мастерские, кемперы для путешествий или передвижные лаборатории. Ваша фантазия – единственное ограничение.

Начнем создавать. Результат будет таким же практичным, как и сам Ford Transit.

Топ-3 причины выхода генератора из строя

Генератор в Ford Transit подвержен типичным неисправностям, характерным для современных автомобильных систем зарядки. Понимание основных уязвимостей помогает своевременно диагностировать проблемы.

Регулярная проверка ключевых компонентов предотвращает внезапные отказы. Вот три наиболее распространенные причины поломок:

1. Износ щеточного узла и контактных колец

Графитовые щетки постоянно трутся о вращающиеся контактные кольца, постепенно стачиваясь. При критическом износе нарушается передача тока на обмотку возбуждения. Дополнительные факторы: загрязнение графитовой пылью, замасливание или окисление контактных поверхностей.

2. Разрушение подшипников

Основные симптомы – гул или вой при работе. Передний и задний подшипники испытывают постоянные нагрузки. Причинами выхода из строя становятся: потеря смазки, попадание влаги и дорожных реагентов, естественное старение. Заклинивание ротора ведет к обрыву ремня генератора.

3. Пробой диодного моста и неисправность регулятора напряжения

Диодный мост преобразует переменный ток в постоянный. Перегрев, скачки напряжения или короткое замыкание вызывают пробой диодов. Регулятор напряжения стабилизирует зарядный ток. Его выход из строя приводит к перезаряду или недозаряду АКБ, что особенно критично для чувствительной электроники Ford Transit.

Как проверить напряжение генератора мультиметром

Подготовьте мультиметр в режиме измерения постоянного напряжения (DCV) с диапазоном 0-20V. Заведите двигатель Ford Transit и прогрейте его до рабочей температуры. Убедитесь, что все энергопотребляющие устройства (фары, кондиционер, аудиосистема) выключены для базовой проверки.

Подключите красный щуп мультиметра к положительной клемме аккумулятора (+), чёрный щуп – к отрицательной клемме (-) или массе кузова. Следите за контактом щупов с металлом без окислов. При работающем двигателе на холостом ходу (≈800-1000 об/мин) зафиксируйте показания прибора.

Интерпретация показателей

Нормальные значения для Ford Transit:

- Холостой ход: 13.8–14.5V

- При 2000 об/мин: 14.0–14.7V

- С нагрузкой (включённые фары + обогрев): не ниже 13.5V

Таблица диагностики по показаниям:

| Напряжение | Возможная неисправность |

|---|---|

| Ниже 13.2V | Недостаточная зарядка: износ щёток, пробой диодов |

| Выше 15.0V | Перезаряд: неисправность регулятора напряжения |

| Колебания ±0.5V | Проскальзывание ремня генератора |

Дополнительные проверки: Повторите замеры при 2000 об/мин и с включённой нагрузкой. Если напряжение проседает более чем на 0.5V от номинала – проверьте целостность ремня генератора и контактов на клеммах АКБ. Разница более 0.3V между клеммой генератора («B+») и плюсом АКБ указывает на окисление проводов или плохое заземление.

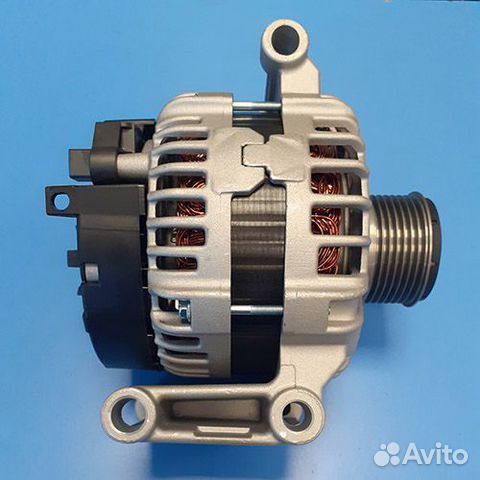

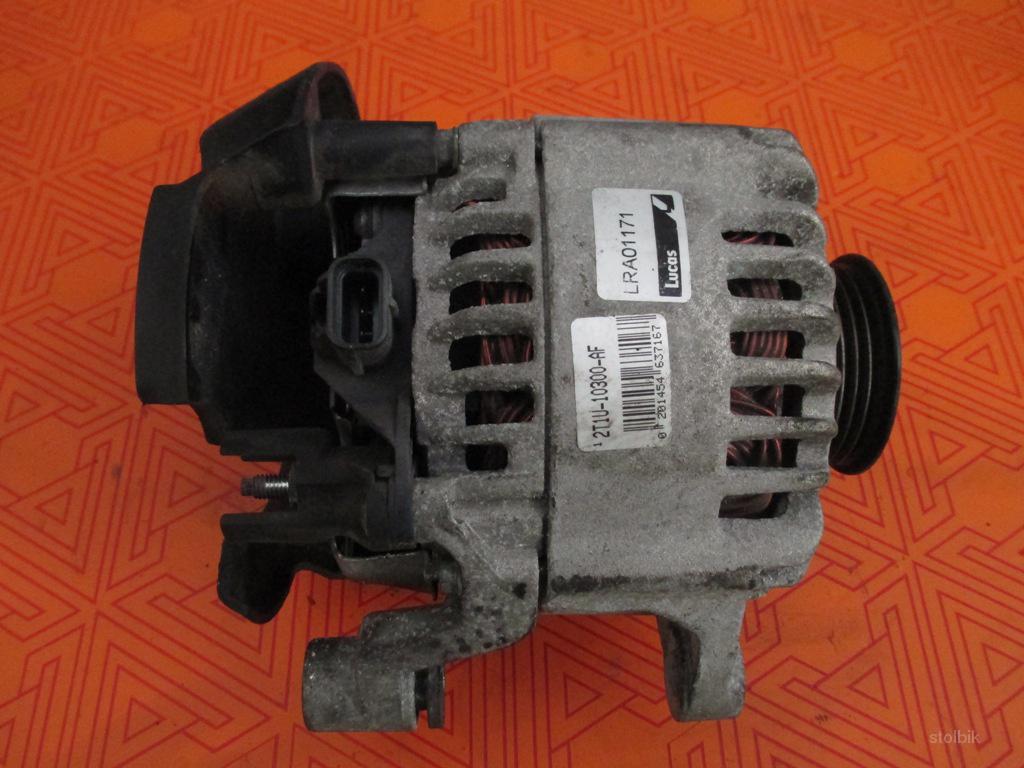

Выбор китайского аналога взамен оригинала

Оригинальные генераторы для Ford Transit отличаются высокой надежностью, но их стоимость часто становится решающим фактором при замене. В таких случаях китайские аналоги предлагают экономию до 40-60% при схожих заявленных характеристиках. Основные производители из КНР (Lucas, Bosch-совместимые модели, Hola) активно заполняют этот сегмент рынка, предлагая варианты под разные модификации Транзита.

Ключевой риск при выборе аналога – значительный разброс в качестве сборки и использовании материалов. Недобросовестные производители экономят на медной обмотке, подшипниках и электронных компонентах регулятора напряжения, что сокращает ресурс изделия в 2-3 раза по сравнению с оригиналом. Тщательная проверка технических параметров и отзывов обязательна перед покупкой.

Критерии выбора качественного аналога

- Совместимость по параметрам: токоотдача (90-150А), посадочные габариты, тип шкива (6-ручейный или поликлиновой), расположение крепежных лап.

- Качество компонентов: наличие медной (а не алюминиевой) обмотки, защищенный от влаги регулятор напряжения, японские/европейские подшипники.

- Репутация бренда: предпочтение проверенным производителям типа Zhejiang Dehong, Ningbo Nide, избегая no-name изделий.

- Гарантия: минимальный срок 12 месяцев с официальной сервисной поддержкой в регионе.

| Параметр сравнения | Оригинал (Ford) | Качественный аналог | Дешевый аналог |

|---|---|---|---|

| Ресурс, тыс. км | 180-220 | 100-140 | 40-60 |

| Материал обмотки | Медь | Медь | Алюминий |

| Регулятор напряжения | Bosch/Siemens | Katech/ERA | No-name |

| Шумность работы | Минимальная | Умеренная | Повышенная |

При установке китайского генератора уделите внимание проверке натяжения ремня (прогиб 10-12 мм при усилии 10 кг) и качеству контактов – окисление клемм ускоряет выход из строя. Первые 500 км после монтажа контролируйте зарядное напряжение (13.8-14.4В на холостых оборотах) для раннего выявления дефектов.

Проверка состояния ремня привода за 5 минут

Ремень привода генератора – критически важный элемент, обеспечивающий заряд аккумулятора и работу бортовой электроники. Его неожиданный обрыв гарантированно остановит автомобиль в самый неподходящий момент, создавая риски и дорогостоящий ремонт.

Регулярный осмотр ремня занимает минимум времени, но предотвращает серьезные проблемы. Следуйте простым шагам для быстрой диагностики без специальных инструментов.

Пошаговая процедура осмотра

- Остановите двигатель и откройте капот. Найдите ремень в передней части двигателя – он соединяет шкивы коленвала, генератора и насоса ГУР.

- Визуальная проверка:

- Исследуйте поверхность на трещины, расслоения и отслоение ребер

- Исключите следы масла, антифриза или потертости до корда

- Проверьте состояние кромок – бахрома указывает на износ

- Контроль натяжения:

Нажмите большим пальцем на самый длинный участок между шкивами. Нормальный прогиб – 10-15 мм. Чрезмерное провисание или «каменная» жесткость требуют регулировки.

| Тип дефекта | Рекомендуемое действие |

| Более 3 трещин на 10 см длины | Немедленная замена |

| Масляные пятна или истирание | Диагностика утечек + замена |

| Проскальзывание (свист при запуске) | Регулировка натяжения |

При обнаружении любых дефектов из таблицы эксплуатировать автомобиль опасно. Ресурс ремня на Форд Транзит – 60-80 тыс. км, но реальный износ зависит от условий эксплуатации.

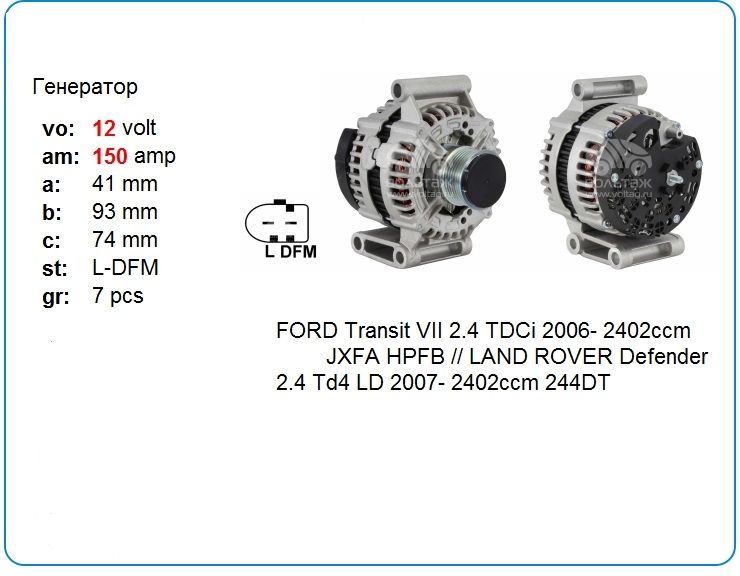

Маркировка клемм генератора: расшифровка

На корпусе генератора Ford Transit расположены клеммы с буквенными обозначениями, каждая из которых выполняет строго определенную функцию. Понимание этой маркировки критически важно для корректного подключения, диагностики неисправностей (например, отсутствия зарядки) и самостоятельного ремонта электросистемы. Неправильное соединение проводов может вывести из строя генератор, регулятор напряжения или другие компоненты бортовой сети.

Стандартная маркировка клемм наносится непосредственно возле выводов или указывается в технической документации к конкретной модели генератора. Хотя существуют общепринятые обозначения, всегда следует сверяться со схемой электропроводки именно вашего года выпуска и модификации Форд Транзит, так как нюансы возможны.

Основные клеммы и их назначение

Чаще всего встречаются следующие обозначения:

- B+ (Battery Positive или Bat+): Главный силовой выход плюса. Сюда подключается толстый кабель, идущий напрямую к плюсовой клемме аккумулятора. Через эту клемму генератор отдает зарядный ток в бортовую сеть.

- D+ (Dynamo Positive или Lamp): Выход контрольной лампы заряда и возбуждения. К этой клемме подключается провод, идущий к лампочке заряда на приборной панели. При включении зажигания (до пуска двигателя) через эту цепь подается небольшой ток для первоначального возбуждения генератора. После пуска генератор сам подает напряжение на D+, и лампочка гаснет.

- W (Wave или Tacho): Выход сигнала тахометра. Генератор вырабатывает переменное напряжение, частота которого пропорциональна скорости вращения ротора (оборотов двигателя). С этой клеммы сигнал подается на тахометр в салоне.

- DFM (Diesel Field Monitor) или L: Выход диагностического сигнала нагрузки (часто на дизельных двигателях). Информирует блок управления двигателем (ECU) о текущей нагрузке на генератор. Помогает ECU стабилизировать обороты холостого хода при включении мощных потребителей.

На некоторых моделях можно встретить дополнительные обозначения:

| Маркировка | Назначение | Примечание |

|---|---|---|

| E | Заземление (Earth) | Иногда отдельный вывод для крепления к корпусу/массе |

| G | Датчик | Редко, для специфических датчиков |

| F | Полевая обмотка (Field) | Встречается на старых моделях без встроенного регулятора |

Важно: Клемма B+ всегда должна быть надежно затянута и защищена от замыкания на массу. Отсутствие контакта на D+ приведет к тому, что генератор не возбудится и не будет давать заряд, а контрольная лампа на панели не загорится при включении зажигания. При замене генератора или регулятора напряжения обязательно сверяйте расположение и маркировку клемм на новом устройстве со старым.

Установка дополнительного диода в цепь генератора Форд Транзит

Основная задача дополнительного диода – предотвращение утечки тока через контрольную лампу заряда при заглушенном двигателе. Без него аккумулятор может разряжаться через цепь индикатора на приборной панели, особенно при использовании светодиодных ламп вместо штатных.

Диод монтируется в разрыв провода, идущего к контрольной лампе заряда. Важно соблюдать полярность: анод (без маркировочной полосы) должен быть направлен в сторону генератора, катод (с полосой) – к лампе на приборной панели. Это блокирует обратный ток от аккумулятора.

Необходимые материалы и инструменты

- Диод 1N4007 (или аналог с током >1А, напряжением >50В)

- Термоусадка 3-4 мм

- Обжимные клеммы

- Кусачки, кримпер, зажигалка/фен

- Мультиметр для проверки

Последовательность монтажа:

- Отсоедините минусовую клемму аккумулятора

- Найдите провод L (IND) на разъеме генератора (обычно синий с красной полосой)

- Разрежьте провод, зачистите концы на 7-8 мм

- Наденьте термоусадку на один конец провода

- Припаяйте/обожмите диод: анод – к генератору, катод – к лампе

- Заизолируйте соединение термоусадкой

- Подключите АКБ, проверьте работу лампы заряда и напряжение на аккумуляторе (13.8-14.5В при 2000 об/мин)

| Параметр | Штатная схема | С диодом |

|---|---|---|

| Ток утечки | До 50мА | 0.01мА |

| Напряжение на лампе | Полное | Снижено на 0.7В |

| Реакция на включение зажигания | Лампа горит | Ламма горит* |

*При использовании светодиодных ламп может потребоваться резистор 470 Ом параллельно диоду

Организация охлаждения при длительной работе

Основная проблема при непрерывной эксплуатации генератора – перегрев двигателя, ведущий к снижению мощности, детонации и ускоренному износу компонентов. Стандартная система охлаждения Форд Транзит рассчитана на движение с обдувом радитора встречным потоком воздуха, что недостижимо при стационарной работе.

Необходимо обеспечить принудительный воздушный поток через радиатор и блок цилиндров, имитируя условия езды. Для этого требуется доработка или установка дополнительных вентиляторов с автономным управлением, независимым от штатной электроники автомобиля.

Ключевые решения для эффективного теплоотвода

- Дублирующие электровентиляторы – Монтаж 1-2 дополнительных вентиляторов на радиатор с отдельным блоком управления, активирующим их при достижении критической температуры (85-90°C).

- Выносной радиатор – Установка отдельного радиатора большей площади с обдувом мощным осевым вентилятором (например, от грузовика) при недостаточности штатного.

- Модернизация помпы – Замена стандартной помпы на усиленную версию с увеличенной производительностью для интенсивной циркуляции антифриза.

| Параметр | Штатная система | Рекомендуемое улучшение |

|---|---|---|

| Производительность вентиляторов (м³/ч) | 1200-1500 | 2500-4000 |

| Температура включения | Зависит от ЭБУ автомобиля | Ручная настройка (85-90°C) |

| Источник питания | Штатная сеть | Отдельный АКБ + генератор |

Обязательные меры контроля: Установка дополнительных термодатчиков на выходе из ГБЦ и в верхнем патрубке радиатора с выводом показателей на цифровой дисплей. При длительной работе (>3 часов) каждые 45 минут проверять уровень антифриза и отсутствие воздушных пробок в магистралях.

Важно: Для защиты от перегрева при отказах автоматики смонтируйте аварийное реле с ручным запуском вентиляторов на максимальные обороты.

Создание дублирующего монтировочного кронштейна

Штатное крепление генератора на Форд Транзит подвержено вибрациям и усталости металла, особенно при эксплуатации в тяжелых дорожных условиях или после установки массивных дополнительных компонентов. Дублирующий кронштейн снижает нагрузку на заводские точки фиксации, предотвращает деформацию крепежных ушей генератора и минимизирует риск обрыва приводного ремня из-за перекоса валов.

Конструкция дублирующего элемента должна точно повторять геометрию штатного крепления генератора, но с усиленными посадочными плоскостями и дополнительными ребрами жесткости. Для изготовления оптимально использовать стальной лист толщиной 4-5 мм, обеспечивающий необходимый запас прочности без критического увеличения массы узла. Точность позиционирования крепежных отверстий относительно оси коленвала – ключевое требование при проектировании.

Технология производства и монтажа

Материалы и инструменты:

| Компонент | Требования |

|---|---|

| Стальная заготовка | Лист 4-5 мм, марка Ст3 или аналоги |

| Крепеж | Болты М8-М10 класса 8.8, стопорные шайбы |

| Оборудование | УШМ, дрель, тиски, сварочный аппарат |

| Шаблон | Картонный трафарет по контуру штатного кронштейна |

- Снимите штатный кронштейн генератора для создания точного шаблона, обведя его контур на картоне с маркировкой отверстий.

- Перенесите разметку на стальной лист, добавив усиливающие выступы по периметру и диагональные ребра жесткости в зонах максимальной нагрузки.

- Вырежьте заготовку болгаркой, просверлите монтажные отверстия с допуском ±0.5 мм, обработайте кромки от заусенцев.

- Приварите ребра жесткости под углом 45° к основным плоскостям, избегая перегрева металла для предотвращения коробления.

- Совместите дублирующий кронштейн со штатным при установке, используя калибровочные втулки для совпадения осей. Затяните крепеж динамометрическим ключом согласно спецификации двигателя.

Обязательно проверьте соосность шкивов после монтажа, используя линейку вдоль ремня. Допустимое отклонение – не более 1 мм на 100 мм длины. Тестовый запуск двигателя проводите при снятом приводном ремне для визуальной оценки амплитуды вибраций кронштейна.

Как заменить щеточный узел генератора Ford Transit своими руками

Перед началом работ подготовьте новый щеточный узел, подходящий для вашей модели генератора, а также набор ключей (обычно требуется на 8, 10 и 13 мм), крестовую отвертку и пассатижи. Обязательно отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания.

Демонтируйте генератор с двигателя: ослабьте натяжной болт ремня, снимите приводной ремень, затем открутите крепежные болты и электрические разъемы. Аккуратно извлеките узел, избегая повреждения проводов.

Разборка генератора и установка щеток

Снимите заднюю пластиковую крышку генератора, открутив крепежные винты крестовой отверткой. Найдите щеточный узел – прямоугольный блок с пружинами и графитовыми стержнями, закрепленный двумя винтами или пайкой.

- Отсоедините клеммы питания щеткодержателя (при наличии разъемов)

- Выкрутите крепежные винты или аккуратно отпаяйте контакты паяльником

- Извлеките старый узел, запомнив ориентацию пружин

Сравните старые и новые щетки по критичным параметрам:

| Параметр | Старый узел | Новый узел |

| Длина щеток | Менее 5 мм | 15-18 мм |

| Маркировка | Bosch 0 986 041 850 | Должна совпадать |

| Форма колодки | Прямоугольная с вырезом | Аналогичная |

Установите новый блок в обратном порядке: зафиксируйте винтами или припаяйте контакты, убедившись в свободном перемещении щеток. Важно! Перед сборкой вручную прокрутите ротор – щетки должны плавно скользить по контактным кольцам без перекосов.

Соберите генератор, установите его на двигатель, натяните ремень с усилием 45-50 Н·м. Подключите аккумулятор и проверьте работу: при запуске двигателя контрольная лампа заряда должна гаснуть, а напряжение на клеммах АКБ – составлять 13.8-14.5В.

Отливка корпуса из алюминия в домашних условиях

Основой процесса станет создание разборной формы (опоки) из жаропрочных материалов, точно повторяющей геометрию будущего корпуса генератора. Для этого потребуется моделирование детали в глине, пластилине или 3D-печатном пластике с последующим изготовлением гипсовых или цементно-песчаных половинок литейной формы. Обязательно предусматриваются литники для заливки расплава и выпоры для выхода газов.

Подготовка алюминия включает сбор лома (провода, профили, банки) и плавку в самодельной печи. Оптимальный вариант – муфельная печь на углях или газовой горелке с тиглем из толстостенной стальной трубы. Температура плавления алюминия (660°C) требует использования термозащитных перчаток и маски. Перед заливкой расплав очищают от шлака и прогревают форму до 200-300°C для предотвращения быстрого охлаждения.

Технологические этапы и материалы

Ключевые этапы отливки сведены в таблицу для наглядности:

| Этап | Материалы/Инструменты | Критические параметры |

|---|---|---|

| Изготовление модели | Глина, дерево, PLA-пластик | Точность размеров (+5% на усадку металла) |

| Создание опоки | Гипс, формовочная земля, цемент | Прочность, термостойкость, гладкость поверхности |

| Плавка алюминия | Угольная/газовая печь, графитовый тигель | Температура 700-750°C, защита от окисления (флюс) |

| Заливка формы | Ковш, щипцы | Скорость подачи металла, минимум турбулентности |

| Остывание и извлечение | Молоток, зубило | Естественное охлаждение (2-8 часов) |

Важные нюансы безопасности: Работы проводятся только на открытом воздухе или в помещении с мощной вентиляцией. Обязательно использование:

- Кожаного фартука и краг

- Термостойкой обуви

- Защитных очков или маски сварщика

- Огнетушителя и песка рядом с печью

После извлечения отливки потребуется механическая обработка: удаление облоя болгаркой, сверление отверстий, фрезеровка посадочных плоскостей. Финишная шлифовка устранит микронеровности. Для проверки герметичности корпуса используют тест сжатым воздухом (3-5 атм) с погружением в воду – пузырьки укажут на скрытые раковины.

Модернизация вентилятора охлаждения генератора

Перегрев генератора при длительных нагрузках – частая проблема в самодельных решениях на базе двигателей Ford Transit. Штатный вентилятор часто не справляется с охлаждением в условиях ограниченного подкапотного пространства и высоких оборотов, что ведет к падению КПД и сокращению ресурса узла. Недостаточный воздушный поток усугубляется плотной компоновкой и налипанием грязи на ребрах радиатора.

Цель модернизации – создать принудительный обдув, способный поддерживать рабочую температуру обмоток и диодного моста даже при пиковых токах. Ключевые требования: минимальные доработки конструкции, устойчивость к вибрациям и совместимость с заводскими креплениями генератора. Принудительное охлаждение особенно критично при использовании генератора в режиме сварочного аппарата или для питания мощного электрооборудования.

Практические решения

Вариант 1: Установка дополнительного осевого вентилятора

- Подбор крыльчатки с направленным потоком: диаметр 80-120 мм для точечного обдува задней части генератора (зоны диодного моста).

- Использование термореле с датчиком на корпусе генератора (включение при +60-70°C).

- Крепление через амортизирующие втулки на кронштейне из стальной полосы (защита от вибраций двигателя).

Вариант 2: Замена штатной крыльчатки генератора

- Изготовление усиленной крыльчатки методом 3D-печати из термостойкого ABS-пластика или вырезка из алюминия.

- Увеличение угла атаки лопастей и их количества (до 12-14 шт.) для роста производительности на низких оборотах.

- Балансировка ротора после установки новой крыльчатки для исключения биения.

Вариант 3: Комбинированная система

- Монтаж воздуховода из термостойкого силикона для подачи холодного воздуха от радиатора напрямую к генератору.

- Сочетание доработанной штатной крыльчатки и дополнительного вентилятора на всасывание.

- Применение теплопроводящей пасты между диодным мостом и корпусом генератора для улучшения отвода тепла.

| Материал крыльчатки | Преимущества | Недостатки |

|---|---|---|

| Алюминий | Высокая прочность, отвод тепла | Сложность изготовления, риск коррозии |

| ABS-пластик | Легкость обработки, шумоподавление | Ограничение по температуре (до 90°C) |

| Полиамид (PA6-GF30) | Вибрационная стойкость, термостабильность | Высокая стоимость, требуется спецоборудование |

Электропитание и управление: Для дополнительного вентилятора используйте реле, управляемое сигналом D+ генератора (запуск с двигателем) или отдельным термостатом. Сечение проводов – не менее 1.5 мм². Защитите цепь предохранителем (номинал на 20-30% выше тока вентилятора). При высоких нагрузках установите вентилятор с двухфазным двигателем постоянного тока (например, от системы охлаждения BMW E39) – он обеспечит расход воздуха от 150 м³/ч при меньшем уровне шума.

Тестирование эффективности: Проверьте температуру корпуса генератора до и после модернизации бесконтактным пирометром. Допустимый перепад – 15-25°C при работе на 70% от максимальной мощности. Контролируйте напряжение на выходе генератора: стабильные 13.8-14.4V под нагрузкой подтвердят отсутствие перегрева обмоток.

Интеграция вольтметра в приборную панель

Контроль напряжения генератора критически важен для предотвращения глубокого разряда АКБ и диагностики неисправностей бортовой сети. Установка вольтметра на приборную панель Ford Transit обеспечивает постоянный визуальный мониторинг без отвлечения внимания водителя.

Выбор места интеграции зависит от модификации панели: оптимальны заглушки для неиспользуемых кнопок, технологические отверстия или зона между тахометром и спидометром. Цифровой модуль на 12В с диапазоном 8-18В и подсветкой, совместимой с штатной, предпочтительнее стрелочных моделей из-за компактности.

Этапы установки

- Подготовка: Отключите минусовую клемму АКБ. Снимите декоративные накладки панели, демонтируйте блок приборов согласно мануалу

- Врезка модуля:

- Вырежьте посадочное отверстие диаметром 22-25 мм корончатой фрезой

- Зашлифуйте края, закрепите вольтметр термоклеем или штатными фиксаторами

- Электрическое подключение:

Провод вольтметра Точка подключения Красный (+) Зажигание (ACC) через предохранитель 1-2А Чёрный (-) Болт кузова рядом с панелью Белый (подсветка) Провод габаритов панели (синий с красной полосой) - Тестирование: Подайте питание, проверьте корректность показаний при заведённом/заглушённом двигателе. Убедитесь в отсутствии бликов на шкале

Важно: Используйте термоусадку для соединений, избегайте прокладки проводов рядом с подвижными элементами рулевой колонки. Для калибровки подключите мультиметр параллельно вольтметру – расхождение не должно превышать 0,2В.

Самодельный теплозащитный экран от выхлопа

Выпускной коллектор и выхлопная труба генератора в Форд Транзит разогреваются до критических температур, создавая риск повреждения смежных узлов и возгорания горючих материалов в кузове. Локализованное распространение тепла особенно опасно при компактном размещении оборудования в ограниченном пространстве фургона. Отсутствие штатной термоизоляции требует самостоятельного изготовления защитного барьера.

Эффективный экран должен сочетать термостойкость свыше 500°C, механическую жёсткость и коррозионную устойчивость. Оптимальным решением становится комбинирование металлической основы (алюминий 2-3 мм или нержавеющая сталь 1-1.5 мм) с жаростойкими прослойками. Обязателен зазор 25-40 мм между экраном и выхлопными элементами для формирования воздушной прослойки, выполняющей функцию дополнительного теплоизолятора.

Этапы создания экрана

- Шаблонирование: Картонный макет повторяет контуры защищаемых зон (выпускной коллектор, участок глушителя) с учетом монтажных точек кузова.

- Раскрой материала: Перенос контуров шаблона на металлический лист с помощью маркера, резка болгаркой или ножницами по металлу.

- Формовка: Создание П-образного профиля или угловых изгибов на торцах для увеличения жесткости (используется киянка или листогиб).

- Термоизоляция: Крепление базальтового мата или асбестокартона (толщиной 5-8 мм) к внутренней стороне экрана жаростойкими хомутами или заклепками.

- Монтаж: Фиксация экрана через дистанционные втулки из алюминия или стали к кузову/раме саморезами с термошайбами, исключая прямой контакт с защищаемыми поверхностями.

| Материал | Толщина | Термостойкость | Особенности |

|---|---|---|---|

| Алюминий | 2-3 мм | до 600°C | Легкий, устойчив к коррозии, требует доп. изолятора |

| Нержавеющая сталь | 1-1.5 мм | до 800°C | Высокая прочность, сложность обработки |

| Базальтовый мат | 5-8 мм | до 750°C | Негорючий, экологически безопасен |

Ключевые требования при эксплуатации: регулярная проверка целостности креплений, отсутствие контакта экрана с топливными магистралями или электропроводкой, обязательная замена деформированных или прогоревших секций. При монтаже вблизи пластиковых деталей кузова добавляется отражающая фольгированная лента на прилегающие поверхности.

Важно: Заземление металлического экрана через медную шину предотвращает накопление статического заряда. Для тестирования эффективности после установки запустите генератор под нагрузкой на 15-20 минут, контролируя температуру защищенных поверхностей пирометром – показатели не должны превышать 80-90°C.

Подключение светодиодной индикации нагрузки

Контроль нагрузки генератора критически важен для предотвращения перегрева и преждевременного выхода из строя оборудования. Светодиодная индикация визуализирует текущую нагрузку в реальном времени, позволяя оперативно реагировать на превышение допустимых параметров.

Индикатор строится на базе шунта, измеряющего ток в цепи нагрузки, и компаратора, сравнивающего падение напряжения с заданными порогами. Каждому диапазону нагрузки соответствует свой цвет светодиода для интуитивного понимания ситуации.

Практическая реализация схемы

Для сборки потребуются следующие компоненты:

- Измерительный шунт 100А/75мВ

- Компаратор напряжения (LM3914 или аналогичный)

- Цветные светодиоды: зеленый (до 50%), желтый (50-80%), красный (свыше 80%)

- Резисторы для настройки порогов срабатывания

- Монтажная плата и провода сечением 2.5 мм²

Последовательность подключения:

- Установите шунт в разрыв плюсового кабеля нагрузки между генератором и потребителями

- Соберите схему компаратора согласно datasheet выбранной микросхемы, подключив выводы REF к потенциометру для калибровки

- Назначьте пороги срабатывания через резисторные делители:

Зеленый LED 0-50А (0-50% от номинала) Желтый LED 50-80А (50-80%) Красный LED 80А+ (критическая нагрузка) - Подключите светодиоды к выходам компаратора через токоограничивающие резисторы 680 Ом

- Выведите индикаторную панель в салон, используя экранированный кабель для сигнальных линий

Важно: калибровку производите при отключенной нагрузке, используя эталонный амперметр. Защитите схему предохранителем 1А на линии питания компаратора. Корпус электроники обязательно заземлите на кузов автомобиля для подавления помех.

Изготовление переходника для подключения LED-лампам

Стандартная проводка генератора Ford Transit не всегда рассчитана на прямое подключение мощных LED-ламп, особенно при установке дополнительного освещения. Самодельный переходник решает проблему совместимости разъемов и предотвращает перегрузку штатной электросети, обеспечивая стабильное питание без риска повреждения контактов.

Для работы потребуются: автомобильные провода сечением 1.5–2.5 мм², термоусадочные трубки, изолента, разъемы ISO или оригинальные коннекторы Ford (в зависимости от модели), паяльник с припоем, нож, кусачки. Обязательно подготовьте схему подключения конкретного поколения Transit – расположение клемм генератора может отличаться.

Пошаговая сборка адаптера

Этап 1: Подготовка компонентов

- Отключите минусовую клемму АКБ для безопасности

- Определите плюсовой выход генератора (обычно обозначен "B+" или "Bat")

- Отмерьте провода нужной длины с запасом 15-20% на соединения

Этап 2: Формирование цепи

- Припаяйте к силовому проводу медную клемму-глазок под болт генератора

- На противоположном конце закрепите разъем типа "папа" для LED-ламп

- Добавьте параллельную цепь с предохранителем (15-20А) в 10 см от генератора

| Цвет изоляции | Назначение провода | Тип защиты |

|---|---|---|

| Красный | Плюс от B+ к лампам | Двойная термоусадка |

| Черный | Минус (корпус) | Кембрик + изолента |

Этап 3: Финишные работы

- Пропустите провода через гофрорукав

- Зафиксируйте переходник пластиковыми хомутами вдали от подвижных частей

- Проверьте мультиметром отсутствие КЗ перед подключением нагрузки

Готовый адаптер подключается непосредственно к клемме генератора, минуя штатный блок предохранителей. Это обеспечивает LED-лампам стабильное напряжение без просадок, но требует регулярной проверки целостности изоляции в подкапотном пространстве.

Восстановление медной обмотки статора

Процесс начинается с тщательной очистки статорного железа от остатков старой обмотки, лака и загрязнений. Необходимо аккуратно удалить все провода, не повредив пластины сердечника. После очистки критически важно зафиксировать ключевые параметры оригинальной обмотки: количество витков в катушке, количество пазов на полюс, шаг намотки (через сколько пазов перекидывается катушка), диаметр применявшегося медного провода и схему соединения катушек ("звезда" или "треугольник"). Эти данные - основа для новой намотки.

Подготовьте новый медный эмаль-провод строго такого же диаметра. Намотка осуществляется вручную или с помощью простого намоточного станка, строго соблюдая зафиксированные ранее параметры: количество витков, направление намотки и шаг. Каждый виток укладывается плотно и ровно в пазы статора. Между слоями в пазу и поверх каждой катушки обязательно прокладывается изоляция (электрокартон, специальная пленка) для предотвращения межвиткового замыкания. Особое внимание уделите выводам катушек – они должны быть надежно соединены согласно схеме и тщательно изолированы.

Ключевые этапы и инструменты

Для успешного восстановления потребуется:

- Медный эмалированный провод нужного диаметра

- Изоляционные материалы (электрокартон, лакоткань, термостойкая пленка)

- Простой намоточный станок или приспособление для ручной намотки

- Паяльник, припой и флюс для соединения выводов

- Термостойкий пропиточный лак (например, глифталевый)

- Печь или термокамера для сушки и полимеризации лака

Основные этапы работы после намотки:

- Формовка и фиксация лобовых частей катушек для предотвращения вибрации.

- Пайка соединений выводов катушек согласно схеме ("звезда" или "треугольник").

- Проверка обмотки мегомметром на пробой изоляции на корпус.

- Пропитка статора термостойким электротехническим лаком для влаго- и виброзащиты.

- Сушка и полимеризация лака при повышенной температуре (согласно инструкции к лаку).

- Контрольное измерение сопротивления изоляции мегомметром после пропитки.

Сравнение материалов провода:

| Параметр | Медь | Алюминий |

| Электропроводность | Высокая | Ниже (~61% от меди) |

| Пластичность | Высокая | Ниже, склонен к излому |

| Паяемость | Хорошая | Сложная, требует спецфлюсов/припоев |

| Стоимость | Выше | Ниже |

| Ремонтопригодность (DIY) | Предпочтительнее | Затруднена |

Перемотка ротора генератора Форд Транзит своими руками

Основная сложность заключается в аккуратном демонтаже старой обмотки без повреждения сердечника. С помощью острого ножа аккуратно срежьте лакоткань и остатки проволоки, фиксируя конструкцию в тисках с мягкими губками. Важно сохранить схему укладки витков – сфотографируйте каждый слой перед удалением.

Для новой намотки используйте эмалированный медный провод идентичного сечения, которое можно определить штангенциркулем. Количество витков должно строго соответствовать оригиналу – данные можно найти в технической документации или посчитать при разборке. Намотку производите вручную, используя деревянный шаблон по размеру сердечника.

Ключевые этапы перемотки

Подготовка каркаса: На сердечник наложите изоляцию из пропитанной эпоксидной смолой стеклоткани в 2 слоя. Обмотка должна ложиться строго виток к витку без перехлестов.

Техника навивки:

- Закрепите начало провода в пазу сердечника

- Наматывайте с постоянным натяжением, контролируя плотность

- Через каждые 3 слоя прокладывайте изоляционную бумагу

Финишная обработка: После укладки последнего витка зафиксируйте конец провода, пропитайте обмотку термостойким лаком и просушите строительным феном при 80-90°C. Обязательно проверьте мультиметром:

| Параметр | Норма |

| Сопротивление обмотки | 3-5 Ом |

| Короткое замыкание | ∞ (обрыв) |

Важно: При сборке контактные кольца зачистите мелкой наждачной бумагой, а щеточный узел проверьте на свободный ход. После установки на двигатель протестируйте генератор под нагрузкой – напряжение на клеммах должно быть 13.8-14.4В при 2000 об/мин.

Замена подшипников генератора с помощью съемника

После снятия генератора с автомобиля и его разборки (снятие задней и передней крышек, отключение статора/регулятора, если требуется доступ к подшипникам ротора), ключевым этапом становится демонтаж старых подшипников с вала ротора. Именно здесь незаменим специализированный съемник.

Попытки выбить подшипник молотком или использовать кустарные методы часто приводят к повреждению вала ротора, посадочных мест или самого корпуса генератора. Съемник обеспечивает контролируемое и равномерное усилие, необходимое для снятия плотно запрессованных подшипников без риска деформации деталей.

Процесс демонтажа подшипников съемником

- Фиксация ротора: Надежно закрепите ротор генератора в тисках, используя мягкие губки (алюминиевые или медные накладки) для защиты ламелей коллектора и вала от повреждений.

- Подбор лап съемника: Выберите лапы съемника подходящего размера и конфигурации, чтобы они могли надежно зацепиться за внутреннее кольцо снимаемого подшипника. Лапы не должны упираться в вал или в наружное кольцо.

- Установка съемника: Аккуратно заведите лапы съемника за внутреннее кольцо подшипника. Центральный винт съемника уприте в торец вала ротора. Убедитесь, что съемник установлен строго соосно с валом.

- Приложение усилия: Медленно и равномерно затягивайте центральный винт съемника. Следите, чтобы лапы не соскальзывали с кольца подшипника. Приложенное усилие передастся строго на внутреннее кольцо, вытягивая его вместе с сепаратором и телами качения вдоль вала.

- Снятие подшипника: Продолжайте затягивать винт до полного схода подшипника с вала. Если подшипник "закипел", можно аккуратно постучать молотком по корпусу съемника (не по винту!) или использовать проникающую смазку WD-40.

- Повторение для второго подшипника: Аналогичную операцию повторите для второго подшипника на противоположном конце вала ротора (если он также требует замены).

Критически важные моменты:

- Зацепление только за внутреннее кольцо: Зацепление лап за наружное кольцо или сепаратор приведет к их разрушению.

- Защита обмотки: При работе со стороны контактных колец будьте предельно осторожны, чтобы не повредить обмотку ротора и сами кольца лапами съемника или инструментом.

- Чистота посадочных мест: После снятия подшипника тщательно очистите вал ротора и посадочные места в крышках генератора от старой смазки, грязи и возможных задиров.

- Проверка вала: Внимательно осмотрите вал ротора на предмет задиров, царапин или бочкообразности. Любые неровности на посадочном месте подшипника необходимо устранить (полировка мелкой шкуркой) перед запрессовкой нового.

| Тип подшипника (часто встречающийся) | Типичное расположение | Особенность демонтажа |

|---|---|---|

| 6202 или 6302 (шариковый) | Со стороны шкива (передняя крышка) | Может иметь стопорное кольцо. Снимать кольцо *до* применения съемника. |

| 6203 или 6303 (шариковый) | Со стороны контактных колец (задняя крышка) | Требует особой осторожности из-за близости обмотки ротора. |

| NUP или NJ (роликовый) | Со стороны шкива | Имеет стопорные кольца/шайбы. Обязательно снять стопор перед демонтажем. |

После успешного демонтажа старых подшипников и подготовки посадочных мест, новые подшипники запрессовываются на место с помощью оправки или съемника, работающего на сжатие, прикладывая усилие только к тому кольцу (внутреннему или наружному), которое непосредственно садится с натягом. Сборка генератора выполняется в обратной последовательности.

Точная балансировка ротора после ремонта

После замены подшипников или восстановления посадочных мест ротор генератора требует обязательной балансировки. Вибрации от дисбаланса разрушают новые подшипники, повреждают обмотки статора и сокращают ресурс всего узла на 30-50%.

Точная корректировка выполняется только на динамических балансировочных станках с компьютерным измерением. Статическая балансировка "на ножах" или сверлением отверстий в крыльчатке недопустима – она компенсирует дисбаланс лишь в одной плоскости, оставляя паразитные моменты сил.

Ключевые этапы процедуры

Подготовка ротора:

- Очистка вентиляционных каналов от металлической стружки

- Контроль биения вала (макс. 0.03 мм)

- Фиксация всех компонентов (шпонки, шайбы, гайки)

Процесс балансировки:

- Установка ротора на станок через переходные втулки

- Измерение начального дисбаланса в двух коррекционных плоскостях

- Расчет массы компенсирующих грузов по формуле: m = (U × 1000) / (r × ω), где U – дисбаланс (г·мм), r – радиус установки (мм), ω – угловая скорость

- Снятие металла фрезерованием (не сверлением!) на противоположной стороне от точки максимальной тяжести

| Допустимый дисбаланс | Частота вращения | Метод коррекции |

|---|---|---|

| До 1.5 г·мм | До 3,000 об/мин | Фрезерование лопаток вентилятора |

| До 0.8 г·мм | 3,000-6,000 об/мин | Снятие металла с торцов коллектора |

| До 0.3 г·мм | Свыше 6,000 об/мин | Точечное фрезерование вала |

Верификация результата: Повторный запуск на станке после коррекции. Остаточная вибрация не должна превышать 0.2 мм/с при максимальных оборотах. Обязательная проверка биения вала под нагрузкой – отклонение более 0.05 мм указывает на деформацию.

Сборка генератора из разных донорных частей

Основная задача – совместить работоспособный ротор и статор от разных моделей генераторов, подходящих по габаритам и параметрам для Ford Transit. Ключевым донором часто выступает генератор от бензиновых моторов серии Zetec (например, Bosch 0 986 041 970), чей корпус совместим с креплениями Транзита. Статор с обмотками можно взять от более мощных дизельных аналогов (например, Valeo для Renault Master), обеспечив повышенную силу тока.

Критически важна адаптация шкива и системы охлаждения: вентилятор от донора-иномарки (Opel Vivaro) часто требует доработки лопастей под клиренс, а шкив от старого генератора Transit (например, модель 2.5 TDI) – проточки под ремень поликлинового профиля. Обязательна проверка совпадения посадочных диаметров подшипников и посадочных мест щеточного узла.

Пошаговая последовательность работ

- Разборка доноров: демонтаж крышек, извлечение ротора, статора, диодного моста и регулятора напряжения. Проверка целостности обмоток тестером.

- Компоновка компонентов:

- Установка выбранного статора в корпус основного донора

- Подгонка ротора (при необходимости – проточка вала под подшипник)

- Монтаж диодного моста от генератора с аналогичной выходной мощностью

- Механическая адаптация:

Элемент Донор Доработки Крыльчатка вентилятора Generis (Mercedes Sprinter) Обрезка лопастей на 5-7 мм Задняя крышка Bosch (VW Caddy) Фрезеровка крепежных ушей - Электрическая интеграция: пайка выводов статора к диодному мосту, установка щеток и регулятора (рекомендуется новый от Lucas LRA18900).

- Стендовое тестирование: проверка напряжения на холостых (13.8-14.2V) и под нагрузкой (минимум 90А при 3000 об/мин ротора).

Важно: При использовании статора с повышенной мощностью обязательна замена проводов заряда на сечение не менее 16 мм² и установка термостойкой изоляции вблизи выпускного коллектора. Несовпадение посадочных мест корпуса решается фрезеровкой монтажных платин на 2-3 мм.

Замена регулятора напряжения генератора Ford Transit

Регулятор напряжения (реле-регулятор) контролирует зарядку аккумулятора и стабильность работы бортовой сети. Признаки неисправности: мигание фар, перезаряд/недозаряд АКБ, скачки напряжения на приборной панели.

Для замены потребуется: новый регулятор (тип RR11-124 для большинства моделей), крестовая отвертка, ветошь для очистки посадочного места. Обязательно отсоедините минусовую клемму АКБ перед началом работ!

Пошаговый алгоритм замены

- Снимите защитный кожух генератора (2-3 винта с крестовым шлицем).

- Отсоедините разъем регулятора, нажав на фиксатор.

- Выкрутите два крепежных винта регулятора (8-10 мм).

- Извлеките старый модуль, очистите контакты генератора от грящи.

- Установите новый регулятор, совместив его пазы с направляющими на генераторе.

- Зафиксируйте винтами (момент затяжки 3-5 Н·м), подключите разъем.

- Соберите кожух, подключите клемму АКБ.

Проверьте работу: запустите двигатель, измерьте напряжение на АКБ (норма: 13.8-14.7В). При отсутствии мультиметра убедитесь в отсутствии мерцания фар на холостых оборотах.

Установка дополнительного аккумулятора в салон

Основная задача – обеспечить безопасное размещение и изоляцию АКБ от пассажирского пространства. Используйте герметичные аккумуляторы AGM или GEL: они не выделяют газ при работе и устойчивы к вибрациям. Обязательно закрепите батарею в жестком пластиковом боксе с вентиляционным клапаном – это предотвратит короткое замыкание и смещение при движении.

Расположите короб под сиденьем водителя или в нише за пассажирским креслом, избегая зон скопления влаги. Проверьте зазоры: между АКБ и элементами кузова должно оставаться минимум 2 см для циркуляции воздуха. Для крепления короба применяйте стальные скобы с болтами М8, предварительно засверлив в полу отверстия с антикоррозийной обработкой.

Схема подключения и защита

Соедините основной и дополнительный аккумуляторы через реле раздельной зарядки (например, Votronic 121). Принцип работы:

- При работающем двигателе реле замыкает цепь – оба АКБ заряжаются от генератора

- При остановке мотора цепь размыкается – потребители салона питаются только от доп. батареи

Обязательные элементы цепи:

- Автоматический выключатель (80-100А) на плюсовом кабеле у основного АКБ

- Предохранитель (соответствующий нагрузке) возле доп. аккумулятора

- Медные провода сечением 16-25 мм² в двойной изоляции

Прокладывайте кабель через технологические отверстия в моторном щите с защитой гофрой. Места прохода уплотните резиновыми втулками для защиты от перетирания. После монтажа проверьте:

| Параметр | Норма |

| Напряжение холостого хода | 13.2-13.8V |

| Падение напряжения под нагрузкой 50А | ≤ 0.5V |

| Температура клемм | Не выше 40°C |

Раз в 3 месяца очищайте клеммы от окислов и контролируйте затяжку болтов. Важно: при подключении мощных потребителей (инвертор 1000W+) установите термодатчик на реле зарядки для предотвращения перегрева.

Организация выводов для питания кемпера

Основной силовой кабель от генератора к кемперу прокладывается через технологические отверстия в кузове с обязательным использованием резиновых гермовводов для защиты от влаги и вибрации. Сечение медного многожильного кабеля рассчитывается исходя из пиковой мощности нагрузки (рекомендуется запас 25-30%), при этом длина трассы не должна превышать 3 метров без промежуточных усилителей.

Внутри жилого отсека монтируется клеммная колодка с медными шинами, где выполняется разветвление питания на контуры: отдельные линии выделяются для розеток 220В, инвертора, бойлера и климатической системы. Каждая линия оснащается собственным автоматическим выключателем с номиналом, соответствующим потребляемой мощности оборудования.

Ключевые компоненты коммутации

- Сквозной проходной автомат – устанавливается в разрыв силового кабеля до ввода в кемпер для аварийного отключения

- УЗИП (Устройство Защиты от Импульсных Перенапряжений) – монтируется на вводной щиток для подавления скачков напряжения

- Влагозащищенные розетки – наружные разъемы типа IP67 для подключения генератора

| Тип нагрузки | Рекомендуемое сечение кабеля (мм²) | Номинал автомата (А) |

|---|---|---|

| Розеточная группа (до 3.5 кВт) | 2.5 | 16 |

| Инвертор (2.0 кВт) | 4.0 | 25 |

| Климатическая система | 6.0 | 32 |

Все соединения выполняются через опрессованные наконечники НШВИ с последующей термоусадкой, открытые участки шин изолируются пластиковыми кожухами. Обязательно предусматривается защитное заземление корпуса генератора и металлических частей электрооборудования кемпера через отдельный медный провод (жёлто-зелёный, сечение не менее 6 мм²).

Создание переносной электростанции на базе генератора

Для реализации проекта потребуется исправный бензиновый или дизельный генератор мощностью от 2 кВт, предпочтительно инверторного типа для стабильного напряжения. Ключевой задачей является обеспечение мобильности и защита оборудования от внешних воздействий – влаги, пыли и механических повреждений. Основа конструкции – прочная платформа с колесной базой, позволяющая перемещать установку по участку или погружать в автомобиль.

Электрическая безопасность – приоритет: обязательна установка УЗО и автоматических выключателей в распределительном щитке. Корпус изготавливается из влагостойкой фанеры или сэндвич-панелей с вентиляционными решетками и звукоизоляцией. Внутри размещаются генератор, топливный бак с безопасным креплением, розеточные группы (220В) и клеммы для 12В, а также система заземления.

Ключевые компоненты системы

- Транспортировочная платформа: стальная рама с пневмоколесами и складной ручкой

- Защитный кожух: съемные панели с шумопоглощающим наполнителем

- Электрораспределитель: влагозащищенные розетки, вольтметр, автоматы защиты

- Топливная система: отдельный бак с фильтром и аварийным клапаном

| Параметр | Рекомендация |

|---|---|

| Мощность генератора | 2.5-5 кВт (для бытовых приборов) |

| Вес конструкции | Не более 80 кг (для мобильности) |

| Тип розеток | IP54 (пыле-влагозащищенные) |

| Дополнительные опции | Солнечный вход, USB-порты |

Важно: При монтаже соблюдайте минимальные зазоры вокруг генератора (15-20 см от стенок кожуха) для циркуляции воздуха. Выхлопная труба выводится через гибкий гофрированный рукав с искрогасителем. Для удобства обслуживания предусмотрите легкий доступ к маслозаливной горловине и воздушному фильтру.

- Соберите раму из стального уголка, приварите ось с колесами

- Закрепите генератор на антивибрационных подушках

- Смонтируйте электрощит с УЗО и автоматами на внешней панели

- Установите кожух со съемными секциями и вентиляционными жалюзи

- Протестируйте систему под нагрузкой, проверьте утечки топлива

Коммутация мощных потребителей через реле

При самостоятельной установке дополнительного электрооборудования в Ford Transit (лебедки, обогреватели, мощная светотехника) возникает необходимость управления высокими токами, превышающими возможности стандартных кнопок и проводки. Прямое подключение таких потребителей к органам управления ведет к перегреву контактов, оплавлению проводки и риску возгорания.

Реле решает эту проблему, выступая электромеханическим "усилителем": слабый ток от кнопки в салоне через тонкие провода подается на обмотку реле, а силовые контакты устройства замыкают цепь питания потребителя напрямую от аккумулятора толстыми кабелями. Это исключает нагрузку на штатную проводку и обеспечивает безопасную коммутацию.

Ключевые принципы подключения

Выбор реле:

- Ток нагрузки: Подбирайте реле с запасом по току (минимум +30% к номиналу потребителя). Например, для фар 15А используйте реле на 20-30А.

- Тип контактов: SPDT (1 ввод, 2 вывода) или SPST (1 ввод/1 вывод) для простых цепей. Пятиконтактные реле (с нормально замкнутым/разомкнутым контактом) универсальны.

- Корпус: Герметичные реле (IP67/IP68) обязательны для монтажа в подкапотном пространстве или вне салона.

Схема подключения:

- Силовая линия (+): От АКБ через предохранитель (расположенный близко к батарее!) к контакту "30" реле.

- Питание потребителя: От контакта "87" реле к устройству.

- Управление: Контакт "86" – к управляющей кнопке/переключателю в салоне, "85" – на массу кузова (чистую точку!).

- Масса потребителя: От устройства отдельным толстым кабелем на кузов (минуя реле).

| Контакт реле | Назначение |

| 30 | Постоянный "+" от АКБ (через предохранитель) |

| 87 | Выход "+" на потребитель |

| 86 | Управляющий "+" от кнопки/переключателя |

| 85 | Управляющая масса ("-") |

Защита и монтаж: Все силовые линии защищайте предохранителями класса ANL или MIDI вблизи АКБ. Сечение провода выбирайте по току (1.5-2мм² на 10А для медного кабеля). Крепите реле на сухих, вибробезопасных площадках, избегая мест с высокой температурой. Изолируйте соединения термоусадкой.

Диагностика: При отказе потребителя проверяйте напряжение на контакте "30" (должно быть постоянно +12В), на "86" при включенной кнопке (+12В), массу на "85". Щелчок реле при включении сигнализирует о срабатывании катушки.

Изготовление медного теплоотвода для диодного моста

Основная задача самодельного теплоотвода – эффективно отводить тепло от диодного моста генератора Форд Транзит, предотвращая перегрев и выход компонентов из строя. Медь выбрана благодаря её исключительной теплопроводности, значительно превосходящей алюминий и сталь, что позволяет создать компактный и высокоэффективный радиатор.

Изготовление требует точности при подготовке посадочной поверхности и обеспечении максимального контакта с диодным модулем. Любые зазоры или неровности критично снижают теплопередачу, поэтому этапу подгонки и шлифовки уделяется особое внимание.

Необходимые материалы и инструменты

- Медная пластина: Толщина 3-5 мм, размеры чуть больше габаритов диодного моста.

- Медный профиль (П-образный или уголок) или толстостенная медная трубка (расплющенная молотком) – для рёбер.

- Термопаста высокого качества (керамическая или металлосодержащая).

- Болты, шайбы, гроверы для крепления.

- Ножовка по металлу, напильник, наждачная бумага (от P120 до P1000).

- Дрель и свёрла по металлу.

- Тиски, струбцины.

- Газовая горелка, твердый припой, флюс для меди (если используется пайка).

Пошаговый процесс сборки

- Разметка и раскрой:

- Разметьте на медной пластине отверстия для крепления диодного моста, точно совпадающие с заводскими.

- Отпилите пластину до нужного размера. Отрежьте куски профиля/трубки для рёбер (высота 15-30 мм).

- Подготовка поверхностей:

- Тщательно отшлифуйте поверхность пластины, где будет контакт с диодами, до зеркального блеска (наждачка P1000).

- Аналогично обработайте контактные площадки на диодном мосту.

- Обезжирьте поверхности спиртом.

- Формирование рёбер:

- Если используете профиль/уголок – припаяйте или прикрутите его к тыльной стороне пластины вдоль длинной стороны.

- Если используете трубку – расплющите её молотком, получив широкую пластину с рёбрами жёсткости по краям, и припаяйте/прикрутите к основной пластине.

- При пайке: Зачистите поверхности, нанесите флюс, прогрейте горелкой равномерно, введите припой. Обеспечьте сплошной шов по всей длине контакта.

- Сборка и монтаж:

- Нанесите тонкий равномерный слой термопасты на контактную площадку диодного моста.

- Установите диодный мост на медную пластину, совместив отверстия.

- Проденьте болты крепления (используйте термостойкие шайбы и гроверы), затяните с умеренным усилием, избегая перекоса.

- Смонтируйте собранный узел обратно на генератор, подключите электрические клеммы.

Ключевые моменты для эффективной работы

| Параметр | Значение/Требование | Причина |

| Площадь контакта | Максимальная, без зазоров | Любой воздушный зазор - сильный теплоизолятор |

| Толщина термопасты | Минимальная (тонкая плёнка) | Теплопроводность пасты хуже меди |

| Площадь рёбер | Чем больше - тем лучше | Увеличивает теплоотдачу в воздух |

| Ориентация рёбер | Вертикально | Обеспечивает естественную конвекцию воздуха |

После установки обязательно проверьте работоспособность генератора под нагрузкой (фары, обогрев, музыка) и контролируйте температуру теплоотвода рукой. Он должен быть горячим, но не обжигающим (60-80°C - норма, выше 90°C - повод пересмотреть конструкцию).

Регулировка натяжения ремня без манометра

Правильное натяжение ремня генератора критично для предотвращения проскальзывания, перегрева и преждевременного износа. Отсутствие специализированного манометра не должно останавливать процесс, если используются проверенные альтернативные методы. Главное – соблюдать осторожность, чтобы не перетянуть ремень, что может повредить подшипники генератора или помпы.

Для работы потребуется только базовый набор инструментов: ключи для ослабления крепления генератора и монтировка. Перед началом убедитесь в чистоте рук и поверхности шкивов – масляные пятна провоцируют проскальзывание. Все манипуляции выполняются на холодном двигателе при снятой клемме АКБ.

Метод контроля прогиба

Наиболее доступный способ – измерение амплитуды прогиба ремня при приложении усилия:

- Найдите самый длинный участок ремня между шкивами (обычно между генератором и коленвалом)

- Нажмите большим пальцем с усилием ~10 кгс (эквивалентно нажатию на весах до 10 кг)

- Замерьте линейкой величину прогиба:

Новый ремень: 5-7 мм

Б/у ремень: 7-10 мм - Ослабьте болт крепления генератора и регулировочный винт

- Аккуратно сместите генератор монтировкой, контролируя прогиб

Контроль по звуку и визуальным признакам:

- После запуска двигателя слушайте свист – его наличие указывает на слабое натяжение

- Проверьте траекторию ремня: он должен находиться строго в канавках шкивов без перекосов

- Остановите двигатель, осмотрите ремень на предмет "лохматости" кромок – признак проскальзывания

Таблица проверки после регулировки

| Параметр | Норма | Отклонение |

| Прогиб при нагрузке | 5-10 мм | Свист (если >10 мм), гул подшипников (если <5 мм) |

| Температура ремня после 5 мин работы | Тёплый | Горячий (перетяг или износ) |

| Смещение при резком газе | Плавное без скачков | Вибрация или проскальзывание |

Через 100-200 км пробега повторно проверьте прогиб – ремень может "приработаться". Избегайте использования молотка для подбивки генератора – применяйте только рычаг через проушины корпуса. При малейших сомнениях в результате обратитесь к специалистам.

Защита от воды при преодолении бродов

При форсировании водных преград критически важно предотвратить попадание воды в двигатель, электрические компоненты и салон. Основная опасность – гидроудар мотора при засасывании воды через воздухозаборник, а также короткие замыкания и коррозия проводки. Даже неглубокий брод требует предварительной подготовки.

Начинайте с герметизации воздушной системы: поднимите точку забора воздуха максимально высоко, используя удлинители патрубков и герметичные соединения. Установите шноркель – специальный воздуховод, выводящий заборник на уровень крыши. Проверьте целостность уплотнителей дверных проемов, капота и проводки.

Ключевые меры защиты

- Воздухозаборник: Шноркель с верхним расположением воронки – обязательный элемент. Закрепите его на стойке лобового стекла или крыше.

- Электрика: Обработайте разъемы ЭБУ, генератора, стартера, датчиков водоотталкивающей смазкой (например, LIQUI MOLY Electronic Spray). Перенесите аккумулятор в салон или на высокую платформу.

- Трансмиссия: Установите дыхательные клапаны (сапун) для мостов и КПП с выносом трубок под капот. Используйте синтетические масла, менее чувствительные к воде.

- Дополнительная герметизация: Уплотните проходы проводов через щиток моторного отсека силиконовым герметиком. Накройте генератор и стартер защитными кожухами.

| Элемент | Риск | Решение |

|---|---|---|

| Воздушный фильтр | Гидроудар двигателя | Монтаж шноркеля |

| ЭБУ | Короткое замыкание | Герметизация разъемов, перенос блока |

| Дыхатели мостов | Попадание воды в масло | Удлинение трубок с клапаном |

Перед въездом в воду активируйте режим постоянного полного привода (если доступен) и двигайтесь медленно (не более 5-7 км/ч), создавая минимальную волну. После преодоления брода проверьте состояние воздушного фильтра, масла в мостах и КПП на наличие эмульсии – при обнаружении немедленно замените жидкости.

Разборка генератора без повреждения корпуса

Аккуратность при демонтаже корпуса генератора Ford Transit критична для сохранения его целостности и возможности последующей сборки. Использование неподходящих инструментов или чрезмерных усилий приводит к трещинам, сколам и деформации алюминиевого корпуса, что исключает ремонт.

Перед началом работ очистите корпус от грязи и масла, чтобы предотвратить попадание абразивных частиц внутрь механизма. Убедитесь в наличии маркировки взаимного положения крышек – если ее нет, нанесите метки самостоятельно керном или краской.

Порядок разборки

- Снимите заднюю крышку: Выкрутите стяжные болты крестообразной отверткой или битой TORX (размер зависит от модификации). Не прилагайте избыточного давления – при "закисании" болтов используйте WD-40.

- Отсоедините статор: Аккуратно отогните контактные клеммы статора от диодного моста, используя узкие плоскогубцы. Не допускайте перегиба проводов.

- Извлеките ротор: Снимите шкив гайковертом (резьба правая), затем снимите переднюю крышку с подшипником. Вытащите ротор строго вдоль оси – перекосы повреждают обмотку.

- Демонтируйте подшипники: Используйте съемник с упором во внутреннее кольцо. Запрещено бить молотком по корпусу или наружному кольцу!

- Разберите диодный мост: Открутите крепежную пластину, запоминая расположение диодов и резистора. Проверьте целостность изоляционных прокладок.

Ключевые запреты:

- Не применяйте ударные инструменты для разделения крышек – только монтажную лопатку в пазы.

- Не зажимайте корпус в тисках без мягких накладок – это вызывает деформацию посадочных мест.

- Не отрывайте крышку, если она "прикипела" – прогрейте стык строительным феном до 100°C.

| Инструмент | Назначение | Риски при замене |

|---|---|---|

| Динамометрический ключ | Затяжка стяжных болтов | Деформация корпуса |

| Съемник подшипников | Демонтаж без ударов | Сколы посадочных мест |

| Пластиковая киянка | Аккуратное отделение крышек | Трещины от металлического молотка |

Покрытие контактов токопроводящим лаком

Основная задача обработки – предотвращение окисления металлических поверхностей в генераторе Форд Транзит. Нанесение специального лака создаёт тонкий защитный слой, блокирующий доступ кислорода и влаги к токоведущим частям. Это критически важно для клемм, контактных колец ротора, выводов обмоток статора и других уязвимых элементов.

Процедура требует тщательной подготовки поверхностей: обязательна очистка контактов от грязи, окислов и остатков старой смазки с помощью спирта или спецрастворителей. Невыполнение этого этапа приведёт к плохой адгезии покрытия и локальным пробоям защиты. Наносить состав следует тонким равномерным слоем кистью или аэрозолем, избегая образования капель и наплывов.

Ключевые аспекты технологии

При работе учитывайте следующие параметры:

- Тип лака: Только составы с графитом, серебром или медью в основе. Автомобильные варианты (например, Loctite 3888) устойчивы к вибрациям и перепадам температур.

- Зоны обработки:

- Клеммы аккумулятора и генератора

- Контактные площадки регулятора напряжения

- Выводы диодного моста

- Поверхность щёточного узла

- Толщина слоя: Превышение 0.1-0.3 мм вызывает рост сопротивления и нарушает теплоотвод.

| Преимущества | Риски при нарушении техники |

| Снижение переходного сопротивления | Короткое замыкание соседних контактов |

| Защита от коррозии на 2-3 года | Перегрев из-за излишней толщины слоя |

| Стабильность напряжения | Отслаивание при плохой очистке |

Важно: Покрытие наносится ТОЛЬКО на собранные и затянутые контакты. Попадание лака в точки механического сопряжения (резьбовые соединения, втулки) недопустимо – это нарушит электрический контакт. После высыхания (24 часа) обязательна проверка мультиметром на отсутствие КЗ между соседними элементами.

Как спаять алюминиевые провода надежно

Пайка алюминия требует специальных подходов из-за мгновенного образования оксидной пленки при контакте с воздухом. Эта пленка препятствует адгезии стандартных припоев, что критично в вибрационных условиях генератора Форд Транзит.

Использование обычных оловянных припоев и канифоли приведет к хрупкому соединению. Для надежного контакта в бортовой сети необходимы специализированные материалы и строгая последовательность действий.

Ключевые этапы технологии

Подготовка поверхности – решающий фактор:

- Зачистите провода наждачной бумагой (зернистость 200-400) до металлического блеска

- Немедленно нанесите флюс для алюминия (Ф-64, Ф-61А или аналоги)

- Используйте припой с цинком/кадмием (ПОСЦ-40, HTS-2000) или алюминиевые стержни

| Материал | Примеры | Температура плавления |

|---|---|---|

| Флюсы | Ф-64, Castolin 190 Flux | Активны при 250-400°C |

| Припои | AluSol, ПОСЦ-40 | 300-450°C |

Технология пайки:

- Прогрейте паяльник от 100Вт для проводов сечением 2.5-4мм²

- Лудите каждый провод отдельно – прижимайте разогретое жало с припоем к проводу под слоем флюса

- Скрутите залуженные провода, нанесите флюс повторно

- Пропаяйте скрутку с добавлением припоя по всей длине соединения

Обязательно промойте место пайки изопропиловым спиртом для нейтрализации флюса. Изолируйте термоусадкой с клеевым слоем – это защитит от окисления и вибраций под капотом.

Контроль работоспособности через диагностический разъем

Диагностический разъем OBD-II в Ford Transit предоставляет прямой доступ к параметрам работы генератора через ЭБУ автомобиля. Для подключения потребуется совместимый сканер (например, ELM327, Delphi DS150E или мультимарочный прибор), который считывает коды неисправностей и текущие данные в реальном времени.

После подключения оборудования к 16-контактному разъёму (расположенному обычно под рулевой колонкой) активируйте режим live-data. Ключевые параметры генератора выводятся в виде цифровых значений, что позволяет объективно оценить его состояние без демонтажа.

Критические параметры для мониторинга

В разделе "Электрическая система" отслеживайте следующие показатели:

- Напряжение генератора (14.0–14.7 В при работающем двигателе)

- Ток нагрузки (норма: +10–60 А в зависимости от потребителей)

- Частота вращения ротора (должна соответствовать оборотам двигателя)

- Регулятор напряжения (стабильность поддержания U без скачков)

При отклонениях система зафиксирует ошибки:

- P0620 – Неисправность цепи управления генератором

- P0562 – Низкое напряжение бортовой сети

- P0625 – Отсутствие сигнала возбуждения обмотки

Интерпретация данных:

| Параметр | Норма | Неисправность |

|---|---|---|

| Напряжение (холостой ход) | 14.2±0.3 В | <13.5 В или >15 В |

| Ток (с нагрузкой) | 40–55 А | Колебания ±20 А за 1 сек |

Для углублённой проверки используйте функцию "Тест генератора" в профессиональных сканерах: система искусственно нагрузит цепь, отслеживая падение напряжения. Значения ниже 12.8 В при 2000 об/мин укажут на износ щёток или диодного моста. Регулярная диагностика раз в 10 000 км предотвращает внезапные отказы.

Реставрация посадочных мест подшипников эпоксидкой

Износ посадочных мест подшипников на корпусе генератора Ford Transit – частая проблема, особенно на агрегатах с большим пробегом. Когда посадка становится слишком свободной, подшипник начинает вибрировать и быстро выходит из строя. Эпоксидные составы предлагают доступный и эффективный способ восстановить геометрию и плотность посадки без замены всего корпуса.

Успех реставрации напрямую зависит от тщательной подготовки поверхности и правильного выбора/применения эпоксидного материала. Важно использовать составы, специально предназначенные для ремонта металлов и способные выдерживать высокие температуры и вибрации, характерные для работы генератора. Необходимо строго следовать инструкциям производителя эпоксидки по смешиванию компонентов.

Технология восстановления посадочного места

Процесс реставрации включает несколько ключевых этапов:

- Демонтаж и очистка:

- Извлеките старый подшипник.

- Тщательно обезжирьте посадочное место и прилегающие области растворителем (ацетон, уайт-спирит).

- Удалите все следы масла, грязи и старой краски.

- Механическая подготовка:

- Создайте шероховатость на изношенной поверхности посадочного места. Используйте наждачную бумагу с крупным зерном (Р80-Р120), шарошку (шабер) или дремель с алмазным бором.

- Цель – увеличить площадь сцепления эпоксидки с металлом.

- Удалите всю образовавшуюся металлическую пыль.

- Повторно обезжирьте поверхность.

- Подготовка подшипника и нанесение разделителя:

- Очистите и обезжирьте наружное кольцо нового подшипника.

- Нанесите на наружное кольцо подшипника тонкий, равномерный слой разделительного состава (можно использовать литол, солидол, медную смазку или специальный аэрозольный разделитель). Это предотвратит приклеивание подшипника к эпоксидке.

- Приготовление и нанесение эпоксидки:

- Точно отмерьте и тщательно смешайте компоненты эпоксидного состава согласно инструкции.

- С помощью шпателя, кисти или деревянной палочки нанесите равномерный слой эпоксидки на подготовленную поверхность посадочного места. Убедитесь, что покрыты все изношенные участки.

- Слой должен быть достаточным для компенсации износа, но не чрезмерно толстым.

- Установка подшипника и центровка:

- Аккуратно впрессуйте подшипник в посадочное место, покрытое эпоксидкой.

- Крайне важно обеспечить точную центровку подшипника относительно вала генератора. Используйте оправку или старый вал (обернутый пленкой для защиты), чтобы зафиксировать подшипник строго соосно с отверстиями под крепеж и посадочным местом ротора.

- Удалите излишки эпоксидки, выступившие по краям.

- Полимеризация:

- Оставьте узел в покое на время, указанное производителем эпоксидки для полного отверждения (обычно 24 часа при комнатной температуре).

- Избегайте перемещений и вибраций.

- Некоторые составы требуют нагрева для достижения максимальной прочности – следуйте инструкции.

- Извлечение подшипника и финальная обработка:

- После полного отверждения эпоксидки аккуратно извлеките подшипник. Разделительный слой должен позволить сделать это без усилий.

- Осмотрите отремонтированное посадочное место. Убедитесь, что эпоксидка заполнила все полости, поверхность гладкая, без раковин и наплывов.

- При необходимости, осторожно удалите мелкие наплывы тонким напильником или наждачной бумагой, стараясь не повредить основное покрытие.

- Удалите остатки разделительной смазки с посадочного места и подшипника.

- Окончательная сборка:

- Нанесите тонкий слой рекомендованной смазки на посадочное место.

- Установите новый подшипник на отремонтированное место с помощью оправки, обеспечив его правильную посадку.

Критические факторы успеха:

| Фактор | Важность | Риск при несоблюдении |

|---|---|---|

| Тщательная очистка и обезжиривание | Высокая | Отслоение эпоксидки |

| Создание шероховатости | Высокая | Слабое сцепление, отслоение |

| Качественный разделитель на подшипнике | Высокая | Приклеивание подшипника |

| Точная центровка при установке | Критическая | Перекос подшипника, вибрация, быстрый износ |

| Полное время отверждения | Высокая | Недостаточная прочность ремонта |

| Использование термостойкой эпоксидки | Высокая | Размягчение и разрушение ремонта при нагреве |

Данный метод позволяет надежно восстановить посадочные места подшипников генератора Ford Transit, значительно продлевая срок его службы. Однако он требует аккуратности, терпения и строгого соблюдения технологии. При значительном износе или повреждении корпуса предпочтительна его замена.

Создание стапеля для удобной сборки

Стапель – незаменимая конструкция для безопасной и комфортной работы с тяжелым двигателем Ford Transit при сборке генератора. Он фиксирует силовой агрегат в оптимальном положении, исключая перекосы и деформации компонентов во время монтажа генераторной установки, подключения электрики или настройки креплений.

Самостоятельное изготовление рамы позволяет адаптировать ее под конкретные габариты вашего двигателя и особенности мастерской. Ключевые требования: устойчивость к вибрациям, способность выдерживать вес мотора (от 200 кг), наличие регулировок по высоте и углу наклона для эргономичного доступа ко всем узлам.

Материалы и этапы сборки

Базовые компоненты:

- Профильная труба 50×50 мм (стенка 3 мм) для каркаса

- Швеллер №10–14 для опорных платформ

- Винтовые домкраты или резьбовые шпильки М20

- Стальные пластины 10 мм для крепления двигателя

- Болты М12–М16, контргайки, шайбы

Последовательность работ:

- Сварите прямоугольную раму из профиля (размеры на 20 см шире двигателя)

- Установите вертикальные стойки с пазами для регулировки высоты

- Смонтируйте поперечные балки из швеллера под крепления двигателя

- Закрепите домкраты/шпильки на углах рамы для юстировки по уровню

- Приварите к балкам пластины с отверстиями под штатные моторные подушки

- Добавьте усиливающие раскосы в углах конструкции

Важные нюансы: Предусмотрите технологические окна в раме для доступа к масляному поддону и заднему фланцу коленвала. Покройте металл антикоррозийной грунтовкой. Для мобильности установите поворотные колеса с фиксаторами на две опоры.

Использование блока питания как тестового стенда

При диагностике генератора Ford Transit блок питания компьютера (БП) 12В позволяет безопасно проверить работоспособность узла без запуска двигателя. Для этого БП подключается напрямую к клеммам генератора, имитируя штатное напряжение бортовой сети. Такой подход исключает риск повреждения электроники автомобиля при тестировании неисправного оборудования.

Ключевое преимущество метода – точная регулировка нагрузки через резисторы или автомобильные лампы, подключенные к выходу БП. Это помогает выявить просадки напряжения, нестабильную работу регулятора или износ щеток при различных режимах работы. Обязательно соблюдайте полярность и ограничивайте ток в пределах характеристик вашего блока питания.

Порядок подключения и тестирования

Соберите цепь по схеме: БП(+) → генератор (B+), БП(-) → корпус генератора. К выходу подключите нагрузочный резистор 10-50 Ом (либо лампу H4). Замкните контакт возбуждения (DFM/D+) на массу через контрольную лампу 5Вт.

- Подайте питание с БП (12-13В)

- Проверьте возбуждение обмотки: контрольная лампа должна загореться

- Раскрутите шкив генератора дрелью (800-1500 об/мин)

- Замерьте напряжение на клемме B+:

| Состояние | Нормальное напряжение | Признак неисправности |

|---|---|---|

| Без нагрузки | 13.8-14.5В | Скачки >1В, значение <12В |

| С нагрузкой 5А | 13.5-14.2В | Просадка >0.8В, отключение |

При отклонениях проверьте:

- Износ щеток и контактных колец

- Пробой диодного моста

- Короткое замыкание в обмотках

- Коррозию на клеммах

Помните: метод не заменяет полную диагностику, но быстро выявляет критичные неисправности перед установкой генератора на автомобиль.

Доработка клемм для быстрого отсоединения

Стандартные клеммы генератора часто требуют инструмента для демонтажа, что усложняет оперативный доступ к узлу при ремонте или диагностике. Решение – установка быстросъёмных коннекторов, обеспечивающих мгновенное отсоединение проводов без риска повреждения контактов.

Ключевой критерий выбора – токовая нагрузка: для генератора Transit подойдут клеммы на 100-150А с защитными колпачками. Обязательно проверьте соответствие сечения штатной проводки – установка элементов меньшего диаметра вызовет перегрев.

Этапы модернизации

- Отсоедините АКБ, снимите защитный кожух с генератора

- Обрежьте заводские клеммы с запасом 2 см провода

- Зачистите концы кабеля на длину, указанную в инструкции к быстросъёмам

- Обожмите контакты кримпером, пропаяйте соединения для надёжности

- Установите термоусадку с клеевым слоем на каждое соединение

- Закрепите разъёмы на генераторе пластиковыми хомутами

| Материалы | Требования |

| Быстросъёмные клеммы | Медь с никелевым покрытием, IP54 |

| Термоусадочная трубка | Диаметр 25-30 мм, t° усадки 120°C |

| Герметик | Нейтральный силикон, термостойкий |

Важно: После установки проверьте отсутствие люфта в соединениях и запустите двигатель с контролем напряжения на холостом ходу и под нагрузкой 2000 об/мин. Перегрев контактов или просадка напряжения более 0.5В сигнализируют о необходимости перемонтажа.

Изоляция высоковольтных выводов силиконовыми колпачками

Силиконовые колпачки обеспечивают герметичную защиту высоковольтных соединений генератора от влаги, пыли и случайного замыкания. Они плотно облегают клеммы благодаря эластичности материала и специальному внутреннему профилю, предотвращая окисление контактов и утечку тока.

При установке колпачков необходимо тщательно очистить выводы генератора от загрязнений и остатков старой изоляции. Нанесите тонкий слой диэлектрической смазки на внутреннюю поверхность колпачка для улучшения адгезии и дополнительной защиты от коррозии.

Порядок монтажа и ключевые особенности

- Подберите колпачки по диаметру высоковольтных выводов (стандартно 8-10 мм)

- Растяните края колпачка, совместите с клеммой и надавите до упора

- Проверьте отсутствие зазоров между колпачком и корпусом генератора

| Преимущество | Эффект |

| Термостойкость | Выдерживает нагрев до +180°C |

| Эластичность | Сохраняет форму после деформации |

| Химическая инертность | Устойчив к маслам и топливу |

Регулярно инспектируйте состояние колпачков: трещины или отвердение материала требуют немедленной замены. Для сложных конфигураций выводов используйте модели с удлинённой юбкой или гофрированной частью.

Прошивка умного регулятора напряжения

Модернизация встроенного регулятора напряжения (РН) генератора Форд Транзит путем перепрошивки его микропрограммы открывает путь к созданию "умного" узла с расширенным функционалом. Основная цель – замена заводских алгоритмов на кастомные, оптимизированные под конкретные задачи владельца, такие как точная стабилизация напряжения для чувствительной электроники, адаптивная работа с AGM/GEL аккумуляторами или управление мощностью возбуждения в нестандартных условиях эксплуатации.

Процесс требует глубокого понимания работы генератора, архитектуры микроконтроллера внутри РН и протоколов его программирования. Необходимо получить доступ к памяти контроллера (часто через интерфейсы типа UART, SPI или J-Tag, выведенные на специальные контактные площадки на плате РН) с использованием программатора и специализированного ПО, способного работать с конкретной моделью чипа. Крайне важна точная идентификация микросхемы регулятора и поиск/адаптация подходящей прошивки или исходного кода.

Ключевые аспекты и риски кастомной прошивки

Разработка или модификация прошивки фокусируется на нескольких критических блоках:

- Таблицы калибровки напряжения: Изменение целевых значений напряжения для разных режимов (холодный пуск, номинальный заряд, температурная компенсация).

- Алгоритм возбуждения: Тонкая настройка логики управления током возбуждения обмотки ротора (полевой обмотки) – скорость нарастания/спада, PID-регуляторы для минимизации колебаний.

- Логика диагностики и защиты: Адаптация порогов срабатывания защит от перегрузки, перегрева генератора или аккумулятора, КЗ в цепи возбуждения; изменение реакции РН на ошибки (например, поведение при обрыве связи с ЭБУ).

- Интеграция с CAN/LIN шиной: Для "умных" РН, обменивающихся данными с бортовой сетью – настройка передаваемых параметров (ток нагрузки, напряжение, статус ошибок) или реакции на команды ЭБУ.

Необходимые инструменты и софт:

- Паяльник с тонким жалом и навыки SMD-пайки для подключения к контактным площадкам на плате РН.

- Аппаратный программатор (ST-Link/V2, J-Link, USBASP и т.д.), совместимый с микроконтроллером РН.

- Софт для программатора и ПО для работы с памятью/прошивкой (OpenOCD, STM32CubeProgrammer, компиляторы C/C++ для микроконтроллеров).

- Осциллограф и мультиметр для контроля сигналов на выходе генератора и в цепи возбуждения после прошивки.

- Нагрузочная вилка или мощный реостат для тестирования под нагрузкой.

Критические риски: