Генератор водорода для автомобиля - как машина работает на водороде

Статья обновлена: 28.02.2026

Водородные автомобили перестали быть футуристической фантазией, став символом экологичного транспорта будущего.

Установка электролизной станции прямо в машине – смелое инженерное решение, позволяющее получать горючий газ из воды во время движения.

Рассмотрим принципы работы бортовых HHO-генераторов и их реальный потенциал для экономии топлива.

Принцип работы водородного двигателя внутреннего сгорания

В основе водородного двигателя внутреннего сгорания (H2-ДВС) лежат классические принципы четырехтактного цикла (впуск, сжатие, рабочий ход, выпуск), аналогичные бензиновому двигателю. Ключевое отличие заключается в используемом топливе – вместо бензина или дизеля используется газообразный водород (H2). Водород подается в камеру сгорания через специально модернизированную систему подачи топлива.

Сгорание водорода происходит значительно быстрее, чем бензина (примерно в 7-10 раз), со скоростью пламени около 0.5-3 м/с против 0.3-0.4 м/с у бензина, что способствует более полному и эффективному сжиганию топливовоздушной смеси. Это позволяет повысить термический КПД двигателя. Основным продуктом сгорания является водяной пар (H2O), что делает такой двигатель экологически привлекательным. Однако возникающая при высокой температуре реакция атмосферного азота с кислородом приводит к образованию оксидов азота (NOx).

Особенности сгорания водорода

Отличительными свойствами водорода являются его высокая летучесть и широкий диапазон воспламеняемости (смесь горит при соотношении водорода к воздуху от 4% до 75% по объему), низкая минимальная энергия зажигания и высокое октановое число (приблизительно 130+), что теоретически позволяет использовать высокие степени сжатия для повышения эффективности. Однако эти же свойства создают специфические проблемы:

- Детонация: Очень высокая скорость сгорания водорода может приводить к детонации, особенно при более высоких степенях сжатия.

- Преждевременное зажигание и обратная вспышка (Backfire): Низкая энергия зажигания делает смесь чрезвычайно чувствительной. Самовоспламенение может произойти от горячих точек в камере сгорания (раскаленные клапаны, нагар) или остаточных газов на такте впуска, до момента подачи искры. Это может вызвать вспышку смеси во впускном коллекторе.

- Ограничение степени сжатия: Хотя октановое число высокое, склонность к детонации и преждевременному зажиганию на практике ограничивает степень сжатия в водородных ДВС примерно до 14:1.

Методы подачи водорода

Система подачи топлива – критический элемент водородного ДВС. Существует два основных подхода:

| Метод подачи | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Центральный впрыск/Карбюрация | Водород впрыскивается или подается дозатором во впускной коллектор до впускного клапана, смешиваясь с воздухом. | Более простая и дешевая модернизация, лучшее перемешивание. | Высокий риск обратной вспышки во впускном тракте, значительное падение объемного КПД, сложность точного контроля состава смеси. |

| Прямой впрыск (GDI) | Водород впрыскивается напрямую в камеру сгорания после закрытия впускного клапана, ближе к ВМТ. | Практически исключен риск обратной вспышки, позволяет достичь более высокой мощности и КПД (меньший риск снижения объемного КПД), более гибкое управление смесеобразованием и процессом сгорания. | Высокая сложность и стоимость системы (требуются высококачественные впускные клапаны и форсунки, работающие при высоких давлениях до 300 бар), потенциальные проблемы с охлаждением из-за низкой теплоемкости H2. |

Электролизер как источник водорода для автомобиля

Электролизёр расщепляет воду (H₂O) на молекулы водорода и кислорода под действием электрического тока, вырабатываемого бортовой сетью автомобиля или дополнительными генераторами. Полученный газ (H₂) подаётся непосредственно во впускной коллектор двигателя внутреннего сгорания, смешиваясь с топливно-воздушной смесью для оптимизации процесса горения.

Конструкция типичного автомобильного электролизера включает герметичные ячейки с электродами (обычно из нержавеющей стали), электролит (чаще всего гидроксид калия), модуль контроля напряжения и систему безопасности. Устройство компактно размещается в подкапотном пространстве и синхронизируется с ЭБУ транспортного средства для регулировки подачи газа в реальном времени.

Ключевые особенности технологии

- Энергобаланс: Требуемая мощность зависит от производительности прибора (20-80 А). Основной вызов – снижение нагрузки на генератор и АКБ.

- Преимущества:

- Снижение расхода топлива до 15-30% (особенно заметно в городском цикле)

- Уменьшение выбросов CO₂ и сажи на 40-60%

- Очистка камеры сгорания от нагара

- Риски:

- Взрывоопасность при накоплении несвязанного водорода

- Коррозия компонентов из-за агрессивного электролита

- Деградация электродов и потеря КПД через 30-50 тыс. км

Перспективы развития связаны с использованием протонообменных мембран (PEM), увеличивающих выход газа на 200%, и солнечных панелей для энергосбережения. Основные исследования сосредоточены на решении проблемы чистоты газа: даже 2% примесей кислорода повышают детонацию двигателя.

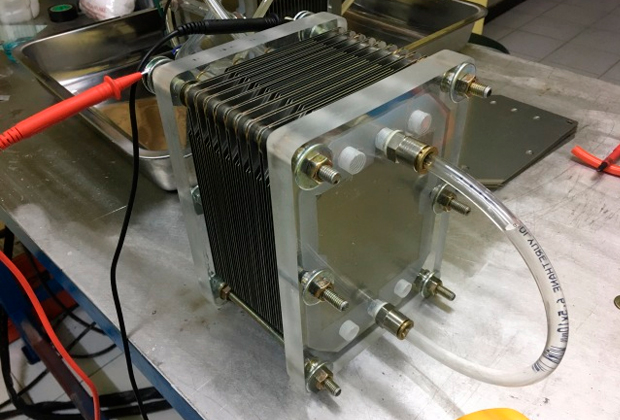

Конструкция сухого типа генератора HHO

Сухой генератор HHO принципиально отличается от "мокрых" аналогов способом размещения и изоляции электродов. Вместо погружения пластин в жидкий электролит, здесь применяется система, где электролит удерживается внутри специальных пористых материалов (например, войлока или стеклоткани), пропитанных раствором катализатора (обычно KOH или NaOH). Это исключает риск утечки жидкости и минимизирует паровыделение при колебаниях температуры.

Конструкция основана на сборке из множества последовательно соединённых электродных пластин, разделённых слоями электролитного материала. Тяговые шпильки и изоляционные прокладки плотно стягивают этот "сэндвич", обеспечивая герметичность каждой ячейки. Основа корпуса выполняется из инертного пластика или нержавеющей стали, а электроды – из легированной стали, никеля или титана для противостояния окислению.

Ключевые элементы сухой системы

- Электродный блок: Набор перфорированных пластин (анод/катод), где каждая пара разделена прокладкой с электролитом. Отверстия формируют каналы для циркуляции воды и выхода газа.

- Электролитные матрицы: Прокладки из термостойкого волокна (стекловолокно, полипропилен), насыщенные щелочным раствором. Играют роль твёрдого электролита.

- Система подачи воды: Резервуар с дистиллированной водой, подключённый через электромагнитный клапан к электродному блоку. Дозирует воду по мере необходимости.

Принцип работы: При подаче постоянного тока от бортовой сети (+12В) происходит электролиз воды внутри пропитанных матриц. Выделяющиеся газы (H₂ и O₂) отводятся через общий коллектор в систему смешивания с топливом, а избыточное тепло рассеивается пластинами естественным путём или вентилятором. Блок электронного управления (ЭБУ) регулирует ток и давление газов, предотвращая перегрев.

| Преимущество | Объяснение |

|---|---|

| Безопасность | Отсутствие свободного электролита исключает утечки и коррозию |

| Компактность | Многослойная структура повышает эффективность на единицу объёма |

| Стабильность | Автоматический долив воды поддерживает концентрацию катализатора |

Расчет необходимой производительности HHO-генератора

Основной параметр генератора HHO (оксиводорода) – объемное производство газа в литрах в минуту (л/мин), определяемое потребностями двигателя. Расчет базируется на рабочем объеме двигателя (литры), оборотах (об/мин) и его эффективности. Формула учитывает, что газ HHO замещает часть бензина или дизтоплива, оптимизируя процесс сгорания.

Необходимая производительность вычисляется по формуле: Производительность (л/мин) = (Объем двигателя × 0.5 × Обороты) / 1000. Коэффициент 0.5 эмпирический и отражает оптимальное соотношение: газ HHO должен составлять ~33% от топливно-воздушной смеси для эффективного воздействия, но требует экспериментальной подстройки под конкретный мотор.

Пример расчета для типичного двигателя

Для двигателя 2.0 л (2000 см³) при 3000 об/мин:

Производительность = (2.0 × 0.5 × 3000) / 1000 = 3.0 л/мин.

Замечание: Реальная потребность может варьироваться в пределах ±1.0 л/мин из-за КПД двигателя и состава смеси.

| Параметр | Описание |

|---|---|

| Объем двигателя | Общий рабочий объем цилиндров (л) |

| Обороты | Средние рабочие обороты коленвала (об/мин) |

| КПД генератора | Зависит от конструкции электролизера и КПД БКМ (≈50-70%) |

Критические факторы и ограничения

- Энергобаланс: Генератор потребляет ток от генератора авто (150-300А). Превышение нагрузки вызовет разряд АКБ и выход генератора из строя.

- Безопасность концентрации: Нужно избегать накопления HHO >4%. Монтаж системы в подкапотном пространстве требует клапанов сброса и вентиляции.

- Коррекция ЭБУ: Бортовой компьютер может неправильно интерпретировать оптимизацию сгорания, требуя установки эмулятора лямбда-зонда.

Катализаторы для повышения эффективности электролиза

Катализаторы существенно снижают энергозатраты реакции расщепления воды за счет уменьшения перенапряжения электролизного процесса. Они ускоряют окисление воды на аноде (кислород-выделяющая реакция) и восстановление на катоде (водород-выделяющая реакция), что является основным технологическим барьером для коммерческого применения.

Оптимальные катализаторы должны демонстрировать высокую электропроводность, коррозионную стойкость в электролите и доступную себестоимость. Наибольшее распространение получили сложные оксиды переходных металлов благодаря устойчивости, хотя благородные металлы (платиновая группа) остаются эталонными материалами для катодных процессов в лабораторных условиях.

Ключевые группы каталитических материалов

- Нанокатализаторы: материалы со структурным уменьшением до 1-100 нм (Pt-нанопорошки, NiCo2O4) для увеличения активной поверхности

- Гибридные композиты: сочетание оксидов металлов (например, перовскитов) с графеновой матрицей для синергетического эффекта

- Бесценные металлы: сплавы Fe-Ni-Mo и NiSe2 для замены платины в массовом производстве

| Тип электрода | LOM-катализатор | Снижение перенапряжения |

| Анод | IrO2/TiO2 | до 280 мВ |

| Катод | MoNi4/Ni foam | до 48 мВ |

- Перспективные разработки включают молекулярные катализаторы на основе никеля, имитирующие функцию гидрогеназ водород-продуцирующих бактерий.

- Недорогие углеродные материалы с допированием азотом демонстрируют эффективность в щелочных электролизерах при снижении себестоимости на 85%.

Оптимальная концентрация электролита (KOH/NaOH)

Концентрация электролита (гидроксида калия KOH или натрия NaOH) в генераторе водорода для автомобиля критически влияет на КПД реакции электролиза воды, безопасность и долговечность системы. Слишком низкая концентрация замедляет производство водорода из-за высокого электрического сопротивления раствора, а избыточная – провоцирует коррозию электродов, перегрев и кристаллизацию солей.

Экспериментально подтвержденные оптимальные значения концентрации для KOH составляют 20-30% масс., для NaOH – 15-25% масс. При работе с KOH предпочтение отдают диапазону 25-28% как компромиссу между высокой ионной проводимостью и минимальным пенообразованием. Для NaOH безопасной практикой считается 20-22% из-за меньшей растворимости гидроксида натрия и риска выпадения осадка.

Ключевые принципы выбора

- Температурный баланс: При концентрации KOH >30% или NaOH >25% резко растет температура электролита, что требует усиленного охлаждения.

- Токопроводимость: Максимум проводимости раствора KOH достигается при ≈28% (температура 30°C), обеспечивая высокий выход H2 на ватт мощности.

- Коррозионная стойкость: Стальные электроды разрушаются на 40% быстрее при 35% KOH против 25% из-за агрессивности среды.

| Электролит | Оптимальная конц-я | Допустимый диапазон | Предел растворимости |

|---|---|---|---|

| KOH | 25-28% | 15-30% | ≤50% (при 0°C) |

| NaOH | 20-22% | 10-25% | ≤45% (при 0°C) |

Схема подключения HHO-системы к впускному коллектору

Подключение генератора водорода требует последовательной интеграции компонентов через впускной тракт двигателя внутреннего сгорания. Основной задачей является организация безопасной подачи газовой смеси (HHO) после датчика массового расхода воздуха (ДМРВ) и до дроссельной заслонки, что обеспечивает корректный замер воздуха электронным блоком управления (ЭБУ) и снижает риск обратного возгорания. Обязательным условием является установка одного или нескольких предохранительных клапанов-гидрозатворов между электролизером и впускным коллектором.

Проводка питания подводится напрямую к аккумулятору через реле и плавкий предохранитель, а управляющий ток подаётся с цепи зажигания для синхронизации работы генератора с двигателем. Запрещается располагать трубы подачи газа вблизи горячих элементов выпускной системы или вращающихся деталей, а соединения должны быть герметизированы термостойкими шлангами и патрубками.

Порядок монтажа:

- Крепление электролизёра

Выберите место в подкапотном пространстве с вибрационной устойчивостью (например, на лонжероне) - Врезка в коллектор

Сверление отверстия диаметром 6-8 мм между ДМРВ и дросселем - Установка защиты

- Гидрозатвор на выходе электролизёра

- Обратный клапан перед коллектором

- Аварийный сбросной клапан у электролизёра

- Электрическая часть

Элемент Подключение Дополнительно Силовые провода АКБ → Предохранитель → Реле Сечение ≥ 4 мм² Цепь управления Реле → Зажигание (12V+) Через тумблер в салоне

Внимание! Пост-установочная проверка включает тест на герметичность мыльным раствором, контроль силы тока электролизёра (∼10-15А на 1л объема ДВС) и пробный запуск двигателя на холостых оборотах.

Установка резервуара для электролита в подкапотном пространстве

Размещение резервуара требует тщательного анализа свободных зон моторного отсека с учетом температурной стойкости материалов бака. Оптимальным является расположение вблизи радиатора или АКБ для упрощения подвода электросистемы к клеммам генератора, при этом исключая прямой контакт с подвижными деталями и нагревающимися элементами выше 80°C. Предпочтение отдается компактным емкостям из химически инертного полипропилена объемом 0,8-1,5 л с герметичными резьбовыми горловинами.

Крепление осуществляется через демпфирующие прокладки на кронштейны кузова, горизонтально либо под углом до 15° для предотвращения утечки электролита. Параллельно монтируется двухконтурная вентиляционная трубка: первый канал (Ø6-8 мм) с обратным клапаном выводится под днище для отвода газа, второй соединяется с датчиком давления в салоне. Обязательная изоляция проводов питания толстостенной гофрой сокращает риски КЗ.

- Подготовка места: очистка металла от коррозии, нанесение антикора.

- Фиксация кронштейнов: 4 точки крепежа M8 с пружинными шайбами.

- Установка бака: контроль зазоров 2+ см от ремня ГРМ/коллектора.

- Подключение электродов: клеммы типа "крокодил" с тефлоновым покрытием.

- Тестовое заполнение: проверка на протечки дистиллированной водой с нагрузкой.

Блок управления: регулировка тока на электродах

Сердцем водородного генератора является блок управления (ЭБУ), который непрерывно регулирует силу тока, подаваемого на керамические электроды. Эта функция критична для оптимизации реакции электролиза, так как выход газа напрямую зависит от силы тока и температуры электролита. ЭБУ учитывает параметры двигателя (обороты, нагрузку) через датчики OBD-II для определения оптимальной производительности генератора без перегрузки бортовой сети.

Автоматическая корректировка предотвращает перегрев пластин и опасное повышение давления в системе. При превышении пороговых значений (например, тока свыше 20А или температуры электролита >70°C) ЭБУ мгновенно снижает напряжение или инициирует аварийное отключение. Микроконтроллер также компенсирует деградацию электродов, плавно увеличивая мощность для поддержания стабильного выхода HHO-газа.

Ключевые алгоритмы управления

- ШИМ-модуляция: дозирует энергию импульсами, сокращая нагрев электролита.

- Обратная связь по току: датчики холла в реальном времени передают данные ЭБУ.

- Коррекция концентрации электролита: адаптация к изменению плотности раствора KOH/NaOH.

| Режим работы ДВС | Диапазон тока | Цель регулировки |

| Холостой ход | 6–8А | Минимизация расбора АКБ |

| Средняя нагрузка | 10–15А | Баланс выработки газа/нагрузки |

| Пиковая нагрузка | 15–20А | Максимальное обогащение топлива |

Для интеграции с топливной системой ЭБУ синхронизирует впрыск HHO с тактами двигателя, используя сигналы датчиков коленвала. Кабели питания к электролизеру защищаются плавкими вставками, а сам блок оснащается радиатором для рассеивания тепла от силовых транзисторов.

Материалы электродов (нержавеющая сталь 316L, титан)

В генераторах водорода для автомобилей основной рабочей частью являются электроды, непосредственно участвующие в электролизе воды. Выбор материала критичен, так как электролизер подвергается воздействию электрического тока, высокой температуры и агрессивной химической среды. От долговечности и эффективности электродов напрямую зависит КПД системы, стабильность выработки водорода и безопасность.

Нержавеющая сталь марки 316L – распространённый вариант из-за доступности и коррозионной стойкости. Молибден в её составе улучшает устойчивость к хлоридам, однако в процессе электролиза сталь всё равно постепенно окисляется. Это приводит к образованию оксидных плёнок на поверхности, увеличивающих электрическое сопротивление и снижающих эффективность генерации со временем. Дополнительный риск – возможность выщелачивания токсичных никеля и хрома в электролит.

Титан как альтернативный материал

Титан превосходит нержавейку по коррозионной стойкости в электролитических условиях, особенно при использовании покрытий. Ключевые преимущества:

- Абсолютная инертность: Не подвержен окислению и не загрязняет электролит.

- Высокий срок службы: Сохраняет целостность структуры годами даже при высоких плотностях тока.

- Эффективность: Низкое электрическое сопротивление и стабильное напряжение электролиза.

Для повышения каталитических свойств поверхность титана часто покрывают платиной, оксидом рутения или диоксидом свинца. Это значительно снижает перенапряжение электролиза, повышая общий КПД. Основной недостаток титана – высокая стоимость сырья и сложность обработки, но в долгосрочной перспективе он экономически оправдан.

Контроль температуры электролизера в процессе работы

Эффективный теплоотвод – критический аспект эксплуатации электролизера. При электролизе воды затрачиваемая электроэнергия значимо преобразуется в тепло, что вызывает нагрев ячейки. Неконтролируемый рост температуры (свыше 40-80°C для распространенных конструкций) дестабилизирует химические реакции, ускоряет коррозию электродов и мембран, снижает выход газа и сокращает ресурс установки.

Для стабилизации теплового режима применяются закрытые контуры охлаждения. Циркулирующий теплоноситель (дистиллированная вода или антифриз) отводит избыточную энергию через радиаторы с принудительным обдувом. Температура жестко регулируется комбинацией датчиков (NTC-термисторы, термопары) и управляющей электроники, которая корректирует производительность помпы и вентиляторов по заданному алгоритму для поддержания оптимального диапазона.

Ключевые методы и проблемы контроля

- Термостатирование: Сервоконтроль мощности на электродах – снижение напряжения/силы тока при перегреве для замедления реакции и тепловыделения.

- Материалы: Использование термостойких компонентов (керамика, специализированные пластики) в зонах критического нагрева.

- Побочные эффекты охлаждения:

- Повышенное энергопотребление насосов и вентиляторов.

- Риск конденсации паров внутри корпуса при резких перепадах.

- Усложнение конструкции и увеличение массы системы.

| Режим работы | Целевая температура | Опасности превышения |

|---|---|---|

| Номинальный | 50-75°C (зависит от типа ЭХЯ) | Деградация мембраны, пересыхание электролита |

| Пиковая нагрузка | до 80°C (кратковременно) | Термическое коробождение пластин, рост давления |

Безопасное отключение при аварийном перегреве (выше 90°C) – обязательная функция защиты, реализуемая контроллером для предотвращения расплавления узлов и пожара.

Предохранительный клапан для сброса избыточного давления

Клапан критически важен для предотвращения взрывоопасного разрушения электролизера при превышении заданных параметров рабочей среды. Он монтируется непосредственно на корпусе генератора или в самой высокой точке водородной магистрали, где возможно скапливание газов. Его конструкция включает пружинный механизм, откалиброванный на конкретное значение давления срабатывания – обычно на 20-25% выше номинального рабочего диапазона системы.

Принцип действия основан на автоматическом открытии проходного сечения при достижении критической нагрузки на запирающий элемент (тарелку клапана). Это позволяет избытку водородно-кислородной смеси мгновенно сбрасываться в атмосферу через дренажный патрубок. Способ выпуска может быть полным (сброс до нулевого давления) или пропорциональным (ступенчатое регулирование), что определяется требованиями к безопасности конкретной установки. После нормализации давления пружина возвращает механизм в герметичное положение.

Ключевые эксплуатационные требования

- Коррозионная стойкость: материалы (обычно нержавеющая сталь AISI 316L, хастеллой или титан) должны выдерживать агрессивную среду электролита и газовой смеси

- Точность калибровки: погрешность срабатывания не превышает ±5% от установленного значения для исключения ложных активаций

- Времятоковая характеристика: скорость открытия ≤ 0.1 сек при скачкообразном росте давления

- Направленный сброс: обязательный монтаж огнестойкой трубки для отвода газа в зону вне салона и подкапотного пространства

- Периодичность ТО: проверка герметичности и давления активации каждые 500 моточасов или 3 месяца эксплуатации

Недопустима замена специализированного клапана на аналоги для паровых систем! Использование устройств без сертификатов ATEX для взрывоопасных сред создаёт риск мгновенной детонации при утечке. Для генераторов малой мощности (до 1.5 л/мин H2) применяют термопредохранители с плавкой вставкой, разрушающейся при 120-150°C – дополнительный барьер при аварийном перегреве.

Система нейтрализации обратных хлопков во впуске

Обратные хлопки возникают при воспламенении топливно-воздушной смеси непосредственно во впускном коллекторе, что характерно для водородных систем из-за высокой скорости горения и воспламеняемости газа. Это явление создаёт опасные ударные волны, угрожающие целостности впускного тракта, воздушного фильтра и датчиков массового расхода воздуха.

Для купирования хлопков и минимизации ущерба применяется комплекс инженерных решений:

- Детонационные мембраны (flame arrestors): Специальные перфорированные пластины из жаропрочного материала (керамика, металлокерамика) устанавливаются на входе впускного коллектора или после корпуса дроссельной заслонки. Они дробят пламя на мелкие потоки, отбирающие тепловую энергию и гасящие фронт пламени.

- Обратные клапаны сброса давления: Быстродействующие клапаны (часто пружинные или мембранные), интегрированные в стенку коллектора или воздуховода выше по потоку. При обнаружении скачка давления клапан мгновенно открывается, выпуская избыток газов в атмосферу или безопасную зону через отводящую трубку, тем самым сбрасывая избыточную энергию хлопка.

- Оптимизация алгоритмов управления газом: Электронный блок управления двигателем (ЭБУ) анализирует в реальном времени данные датчиков, определяющих давление во впуске и наличие детонации. При угрозе хлопка система оперативно снижает подачу водорода и корректирует угол опережения зажигания для предотвращения условий самопроизвольного воспламенения смеси вне цилиндра.

- Упрочнение компонентов впускной системы: Использование конструкционных материалов с повышенной стойкостью к ударным нагрузкам и высоким температурам для коллекторов, гофрированных патрубков и соединительных элементов.

Эффективная работа системы нейтрализации требует комплексного подхода, сочетающего физическое подавление пламени и газодинамических волн с электронно-управляемым превентивным контролем параметров газоподачи. Регулярная диагностика мембран и клапанов критически важна из-за их подверженности износу под воздействием экстремальных температур и давлений.

Бортовой бачок для дистиллированной воды

Бортовой бачок для дистиллированной воды – критически важный компонент системы водородного генератора автомобиля. Он обеспечивает постоянную подачу очищенной H2O в электролизер, где под действием электроэнергии происходит разложение воды на кислород и водород. Без стабильного источника дистиллята эффективность и безопасность генерации топлива существенно снижаются.

Конструкция бачка обязательно включает фильтры тонкой очистки (меняемые каждые 3‒6 месяцев) и датчики контроля уровня жидкости. Объём резервуара рассчитывается индивидуально под мощность установки: для седана среднего класса минимальная ёмкость составляет 5-7 литров, обеспечивая запас хода до 700 км. Материал исполнения – ударопрочный полипропилен или композиты, устойчивые к химически агрессивным средам и перепадам температур от -40°C до +90°C.

Ключевые инженерные требования:

- Герметичность – исключение контакта воды с атмосферой для предотвращения насыщения минеральными примесями.

- Подключение к системе управления двигателем через CAN-шину – автоматическое пополнение из запаса (дополнительный бак) при опустошении и аварийное отключение генерации при недостатке воды.

- Электромагнитный клапан сброса давления для экстренных ситуаций.

Современные решения интегрируют систему подогрева/охлаждения, поддерживающую оптимальную температуру воды +15‒25°C вне зависимости от внешних условий. Это повышает КПД электролиза на 12‒18% и снижает риск кристаллизации жидкости при низких температурах.

Расчет расхода воды в генераторе на 100 км

Для определения расхода воды необходимо исходить из стехиометрии реакции электролиза: 2H₂O → 2H₂ + O₂. Молярные массы: вода (H₂O) - 18 г/моль, молекулярный водород (H₂) - 2 г/моль. Из уравнения следует, что 36 г воды (2 моля) расщепляются на 4 г водорода. Соотношение масс: масса воды / масса водорода = 9:1.

Расчет выполняется по формуле:

Vводы = (MH₂ × 9) / ρ,

где MH₂ – масса водорода, требуемая для преодоления 100 км, ρ – плотность воды (~0.998 кг/л при 20°C). Для расчёта MH₂ учтите:

Пример расчета для типового седана

- Средний расход энергии: 50 кВт·ч на 100 км

- Теплотворная способность H₂: 33.3 кВт·ч/кг

- КПД системы (электролиз + ДВС): ~40%

Требуемая масса водорода: MH₂ = 50 кВт·ч / (33.3 кВт·ч/кг × 0.4) ≈ 3.75 кг.

Расход воды в литрах: Vводы = (3.75 × 9) / 0.998 ≈ 33.8 л на 100 км.

| Фактор | Влияние на расход воды |

|---|---|

| Повышение КПД до 60% | Снижение до ~22.5 л/100 км |

| Режим эксплуатации (город/трасса) | ±15% отклонение |

| Потери в электролизёре | Повышение на 5-20% |

Эффективность электролизёра напрямую зависит от чистоты воды, температуры электролита и конструкции электродов. Применение катализаторов или мембранной технологии PEM может сократить расход.

Интеграция с системой управления двигателем (ЭБУ)

Интеграция водородного генератора с электронным блоком управления (ЭБУ) автомобиля критически важна для безопасной и эффективной работы. Без корректной синхронизации со штатным контроллером подача водородно-воздушной смеси (газа Брауна) нарушает заводские настройки топливных карт, что может привести к детонации, повышенному износу или выходу из строя силового агрегата.

Для реализации необходима адаптация ПО ЭБУ через перепрошивку или установка промежуточного контроллера. Последний способ предпочтителен для сохранения гарантии: модуль-посредник анализирует сигналы датчиков (лямбда-зонд, ДПКВ, ДМРВ) и динамически корректирует импульсы форсунок/зажигания, исходя из объема подаваемого водорода, обеспечивая работу в гибридном режиме (бензин/H2).

Ключевые аспекты синхронизации

- Корректировка топливоподачи: сокращение времени впрыска бензина пропорционально добавлению Н2 для поддержания стехиометрии

- Адаптация угла опережения зажигания (УОЗ): водород горит в 8 раз быстрее бензина, требуя раннего зажигания для максимизации КПД

- Подавление детонации: интеллектуальное управление составом смеси при нагрузках для предотвращения калильного зажигания

| Контролируемый параметр | Метод адаптации | Цель оптимизации |

|---|---|---|

| Соотношение воздух/топливо | Коррекция по данным лямбда-зонда | Снижение расхода топлива и выбросов NOx |

| Обороты холостого хода | Регулировка РХХ через ШИМ-клапан | Стабильная работа на H2 |

| Температура ОЖ | Калибровка вентилятора | Компенсация роста температуры сгорания |

Мониторинг параметров через OBD-II сканер

Интеграция водородного генератора в топливную систему автомобиля требует постоянного контроля ключевых параметров двигателя через OBD-II порт. Система фиксирует изменения в реальном времени: коррекцию топливоподачи, лямбда-зондов, температуру ОЖ и детонацию. Эти данные необходимы для оценки влияния ННО-смеси на процессы сгорания и оперативного выявления аномалий, например, обеднения смеси или перегрева.

Специализированные программы (Torque, HHO Monitor) агрегируют поступающую информацию с ЭБУ и датчиков генератора, формируя сводные графики. Анализируя отклонения от заводских калибровок, пользователь может определить оптимальное соотношение бензин/водород для нагрузок, а также диагностировать проблемы синхронизации форсунок или работы МАФ-сенсора.

- Критические параметры:

- Краткосрочная/долгосрочная топливная коррекция

- Напряжение кислородных датчиков (pre/post-cat)

- Температура водородной камеры

- Дополнительные метрики:

- Угол опережения зажигания

- Расход воздуха

- Скважность ШИМ управления электролизером

| Ошибка | Причина |

| P0171 | Обеднение смеси из-за избытка H₂ |

| P0300 | Пропуски воспламенения при нестандартном октановом числе |

⚠️ Важно выводить статистику пробега на ННО-генераторе для оценки скорости электролита и ресурса пластин

Монтаж высоковольтных проводов генератора

Обесточьте систему: отсоедините отрицательную клемму аккумулятора перед началом работ для предотвращения короткого замыкания и поражения электрическим током.

Высоковольтные провода соединяют генератор водорода (электролизер) с источником питания – обычно специализированным преобразователем напряжения в салоне или багажнике. Используйте только провода с изоляцией, рассчитанной на напряжение выше рабочего (минимум 30 кВ для стандартных ННО-генераторов).

- Маркировка выводов: Надежно закрепите клеммы на генераторе и преобразователе (анод/катод согласно схеме производителя).

- Трассировка: Проложите провода вдали от движущихся частей двигателя, горячих поверхностей и топливных магистралей с зазором ≥50 мм. Фиксируйте пластиковыми хомутами через каждые 15-20 см.

- Влагоизоляция: Обработайте точки подключения термостойким диэлектрическим герметиком для предотвращения коррозии.

После монтажа проверьте целостность изоляции мегаомметром (сопротивление >10 МОм) и подайте тестовое напряжение без запуска двигателя для контроля утечек.

| Параметр | Требование |

|---|---|

| Сечение жилы | ≥2.5 мм² |

| Изоляция | Силикон/тефлон (температурный класс ≥200°C) |

*Работы требуют сертификации по электробезопасности!

Проектирование многоячеистой пластинчатой конструкции

Многоячеистая пластинчатая конструкция электролитического генератора водорода представляет собой последовательный набор идентичных электролитических ячеек, разделённых перегородками. Каждая ячейка содержит катод и анод с каталитическим покрытием, погружённые в щелочной электролит (обычно KOH концентрацией 20-30%). Герметизация блоков обеспечивается уплотнительными кольцами из химически стойкой резины или PTFE, а корпусные элементы изготавливаются из титана или нержавеющей стали с защитными покрытиями.

Ключевым аспектом является геометрия межэлектродного зазора – оптимальным считается расстояние 1-3 мм для минимизации паразитного сопротивления. Пластины соединяются по биполярной схеме: каждая последующая пластина служит анодом для одной ячейки и катодом для соседней, что исключает необходимость индивидуального подключения элементов. Толщина полированных пластин колеблется в диапазоне 0.5-1.5 мм, обеспечивая баланс между проводимостью и массой конструкции.

Рабочие параметры и компоновка

- Максимальная токовая нагрузка: 20-100 мА/см2 поверхности электрода

- Расход электролита: 5-15 л/мин на 1 м2 активной площади

- Температурный режим: 60-90°C с установкой датчиков перегрева в каждом третьем модуле

- Контроль давления: перепускные мембраны срабатывают при 2.5-3 бар

| Параметр | Значение |

|---|---|

| КПД электролиза | 60-75% при номинальной нагрузке |

| Время запуска на холодном старте | < 90 секунд |

| Гашение пульсации газа | Чередование встречных потоков в каналах радиатора |

Бафферная емкость для сбора газовой смеси

Бафферная ёмкость (демпферный резервуар) в водородных генераторах служит промежуточным звеном между электролизёром и системой подачи топлива двигателя, обеспечивая стабилизацию давления и гашение пульсаций водородно-кислородной смеси (HHO). Её герметичный корпус из нержавеющей стали или алюминия временно накапливает газ, выработанный в ходе электролиза, перед поступлением во впускной коллектор ДВС. Это исключает риск обратного удара пламени из цилиндров и позволяет управлять объёмом смеси, подаваемой в мотор при разных режимах работы.

Конструктивно емкость включает следующие ключевые элементы: входной патрубок от электролизёра, выходной клапан для соединения с воздушным трактом автомобиля, аварийный сбросной клапан на случай избыточного давления, индикатор уровня жидкости и смотровое окно для визуального контроля. Внутренний объём рассчитывается исходя из производительности генератора (обычно 1–3 литра на 1 Л/мин HHO), а расположение форсунок исключает контакт газа с влагой или электролитом, снижая коррозию.

Особенности эксплуатации и компоновки

Для безопасного использования бафферной ёмкости соблюдают три критических правила:

- Защита от возгорания: установка пламегасителя на выходе и применение искробезопасных материалов.

- Термоизоляция: размещение резервуара вдали от горячих узлов двигателя (+60°C – максимальная допустимая температура).

- Вентиляция: монтаж ёмкости в зоне естественного обдува для рассеивания возможных утечек HHO.

Сравнение характеристик типовых резервуаров:

| Параметр | Безнапорные модели | Напорные модели |

|---|---|---|

| Рабочее давление | 0.2–0.5 бар | 1–1.5 бар |

| Система охлаждения | Пассивная (ребра корпуса) | Принудительная (вентилятор) |

| Совместимость | Генераторы до 1 Л/мин | Высокопроизводительные системы (1.5+ Л/мин) |

Фильтрация гидроксидов из электролитической камеры

Выделяемый в процессе электролиза водород содержит микрокапли электролита (обычно гидроксида калия KOH или натрия NaOH), которые необходимо удалить перед подачей газа в двигатель. Попадание щелочи в силовую установку приводит к коррозии металлических деталей, ускоренному износу и образованию вредных солей на клапанах и стенках цилиндров.

Фильтрационная система устанавливается непосредственно после электролизера в газовой магистрали и включает несколько ступеней очистки. Основная задача – отделение жидких и аэрозольных фракций щелочи без создания избыточного сопротивления потоку газа и без риска воспламенения смеси.

Методы и компоненты фильтрации

- Механические сепараторы: Циклонные или лабиринтные уловители, использующие центробежную силу для отделения тяжёлых капель электролита.

- Коалесцентные фильтры: Многослойные волокнистые материалы (стекловолокно, полипропилен), сливающие мелкие капли в более крупные для стекания в отстойник.

- Охлаждающие змеевики: Снижают температуру газа, конденсируя пары воды и гидроксидов.

- Химические нейтрализаторы: Картриджи с кислотными компонентами (например, лимонная кислота) для реакции с остаточной щелочью, преобразуя её в безопасные соли.

Критерии эффективности:

| Остаточная щёлочность | Менее 0,01 ppm в очищенном газе |

| Потери давления | Не превышает 0,1–0,3 бар на полном потоке |

| Термостойкость | Работоспособность при 70–90°C |

| Обслуживание | Замена/очистка элементов каждые 500–2000 км |

Регулярный контроль уровня электролита в отстойнике и замена фильтрующих элементов критически важны для предотвращения "проскока" щелочи. Игнорирование обслуживания ведёт к поломке ДВС и росту токсичности выхлопа.

Регламент замены электролита

Замена электролита – критически важная процедура для безопасной и эффективной работы водородного генератора. Скопление примесей (тяжёлых металлов, минеральных солей) снижает электропроводность раствора, провоцирует перегрев и коррозию электродов. Игнорирование замены ведёт к резкому падению выхода водорода и сокращению ресурса установки.

Типовой интервал обслуживания – через каждые 10,000 км пробега или каждые 6 месяцев (при интенсивной эксплуатации – чаще). Используйте только дистиллированную воду и щёлочи, рекомендованные производителем (как правило, гидроксид калия KOH 5-20%). Никогда не применяйте поваренную соль – это вызывает выделение токсичного хлора и ускоренную коррозию.

Пошаговая процедура замены

- Отключите питание генератора и отсоедините клеммы АКБ автомобиля.

- Наденьте СИЗ: резиновые перчатки, очки, фартук (раствор KOH вызывает химические ожоги).

- Дайте системе остыть до комнатной температуры (20–25°C).

- Слейте отработанный электролит через дренажный клапан в герметичную ёмкость, избегая контакта с кузовом/деталями авто.

- Промойте резервуар дистиллированной водой 2–3 раза (встряхивая корпус), пока сливаемая жидкость не станет прозрачной.

- Приготовьте свежий раствор: добавьте KOH в дистиллированную воду (концентрация указана в инструкции), аккуратно размешивая стеклянной палочкой.

- Залейте раствор через горловину до отметки «MAX», избегая переполнения.

- Утилизируйте старый электролит в специализированном пункте приёма.

Примечание: После замены запустите генератор на 5–10 минут без нагрузки для стабилизации электрохимических процессов.

Очистка электродов от накипи и отложений

Регулярная очистка электродов – критически важный процесс для поддержания эффективности электролизера. Отложения солей (особенно карбонатов кальция/магния), частиц металлов и оксидов резко снижают электропроводность, что повышает энергопотребление и уменьшает выход водорода.

Химический состав накипи зависит от качества воды: использование дистиллированной или деминерализованной воды минимизирует проблему, но не исключает образование налета полностью из-за осаждения примесей электродов или остаточной минерализации.

Основные методы очистки:

- Механическая очистка:

- Аккуратная обработка мягкой щеткой (нейлон) или губкой.

- Запрещено использовать абразивы – они повреждают каталитическое покрытие.

- Химическая промывка:

- Растворы лимонной кислоты (5-10%) для карбонатных отложений.

- Слабые растворы уксусной кислоты или спецхимия без хлора.

- Электрохимическая очистка:

- Кратковременная подача обратного тока (полярности).

- Импульсный режим эксплуатации для профилактики.

После любой очистки обязательна промывка чистой водой для удаления остатков реагентов. Частота процедуры зависит от жесткости воды и интенсивности работы генератора (рекомендуется раз в 1-3 месяца).

Тестирование герметичности газовых магистралей

Основным методом контроля герметичности водородных магистралей является проверка методом избыточного давления с использованием инертного газа (чаще всего азота или гелия). Предварительно системы полностью освобождаются от остатков водорода путем продувки, после чего создается испытательное давление, на 25-50% превышающее рабочее. Важно обеспечить полную изоляцию тестируемого участка путем перекрытия запорной арматуры.

Испытательное давление выдерживается в системе не менее 15-30 минут для стабилизации. Поиск утечек осуществляется последовательно: визуальный осмотр соединений на предмет "запотевания", нанесение мыльного раствора на стыки для выявления пузырей, а в ответственных узлах – применение портативных детекторов газов (термокаталитических или электрохимических). Для труднодоступных мест используется гелиевое течеискание путем сканирования датчиком вокруг соединений после подачи гелиевого трассера под давлением.

Критерии приемки и безопасность

Падение давления на манометрах за время выдержки недопустимо и является основанием для повторной зачистки соединений или замены уплотнений. При обнаружении утечки необходимо:

- Сбросить давление до атмосферного

- Отметить проблемное соединение маркером

- Произвести демонтаж/восстановительные работы

- Повторять испытания до достижения нулевой утечки

Все работы проводятся при отключенном источнике тока (АКБ автомобиля) в зоне с хорошей вентиляцией из-за легкой воспламеняемости водорода. Персонал использует средства индивидуальной защиты (огнестойкая одежда, защитные очки). По результатам составляется протокол с параметрами теста и подписями ответственных лиц.

Контроль концентрации водорода в камере сгорания

Точный контроль концентрации водорода (H2) непосредственно в цилиндре двигателя является фундаментальной задачей для обеспечения стабильной, эффективной и безопасной работы водородного ДВС. Широкий диапазон воспламеняемости водорода в воздухе (4-75% об.) создает как возможности для работы на сверхбедных смесях (высокий КПД, низкие NOx), так и риски обратных вспышек, детонации или пропусков воспламенения при отклонении от оптимального соотношения. Непосредственное измерение позволяет динамически оптимизировать состав смеси для различных режимов, минимизировать выбросы оксидов азота и предотвратить разрушительные явления.

Основная сложность заключается в разработке датчиков, способных работать в экстремальных условиях камеры сгорания (высокие давление, температура, скорость изменения параметров, вибрации) и обеспечивать достаточное быстродействие (в пределах градусов поворота коленвала). Существует несколько основных технологических подходов к решению этой задачи, разрабатываемых в рамках проектов по оптимизации водородных двигателей.

Технологии измерения концентрации водорода в ЦПГ

Для измерения концентрации в реальном времени внутри цилиндра разрабатываются и испытываются:

- Оптические методы (Лазерная спектроскопия): Сенсоры, использующие лазерные лучи ближнего ИК-диапазона, проходящие через камеру сгорания. Поглощение света на характерных для H2 длинах волн позволяет точно определить его концентрацию. Способны обеспечить высокое пространственное и временное разрешение.

- Ионизационные датчики (на основе пламени): Используют зависимость ионного тока, возникающего в пламени, от концентрации топлива в смеси. Представляют собой видоизмененные свечи зажигания со специальными изолированными электродами для съема сигнала.

- Термоанемометрия (Проволочные датчики): Чувствительный элемент (тонкая проволока) нагревается током. Теплоотдача зависит от состава и скорости протекающей газовой смеси, что позволяет косвенно определять концентрацию водорода. Требуют сложной калибровки и подвержены загрязнению.

- Оптоволоконные сенсоры: Используют эффект изменения оптических характеристик (отражение, преломление, поглощение) специального чувствительного покрытия на конце волокна при взаимодействии с водородом. Представляют интерес из-за компактности и устойчивости к ЭМ помехам.

Внедрение надежных и быстродействующих систем прямого измерения концентрации H2 в камере сгорания станет ключевым шагом для реализации всего потенциала водородных двигателей по экономичности, экологичности и динамике, обеспечивая прецизионное управление процессом сгорания.

Автоматическое отключение при остановке двигателя

Функция автоматического отключения генератора водорода при глушении мотора критически важна для безопасности системы. Она предотвращает накопление неиспользованного газа в магистралях или электролизёре, исключая риск образования взрывоопасной водородно-воздушной смеси в подкапотном пространстве во время стоянки.

Реализация этой защиты основана на контроле напряжения в бортовой сети авто: генератор подключается к цепи зажигания через реле, которое размыкает контакты питания одновременно с остановкой двигателя. Это гарантирует прекращение электролиза воды даже при случайном оставлении системы во включённом состоянии.

Ключевые аспекты работы

- Датчик работы двигателя: отслеживает сигнал тахометра или давление масла для немедленного реагирования на остановку мотора.

- Дуплексный контроль: дублирующая схема на основе мониторинга напряжения АКБ страхует основной контур.

- Аварийные клапаны: при срабатывании защиты электромагнитные клапаны перекрывают подачу Н2 к двигателю.

| Тип защиты | Время отключения | Эффект |

| Основное реле зажигания | Менее 1 секунды | Разрыв питания электролизёра |

| Резервный таймер | До 5 секунд | Сброс давления в системе |

Дополнительно интегрируются механические сбросники давления, активируемые при превышении допустимых параметров, и датчики пламени для экстренного газирования магистралей. Такая многоуровневая отказоустойчивость соответствует требованиям ISO 6469-3 для альтернативных энергоустановок.

Анализ выхлопа на содержание несгоревшего водорода

Обнаружение несгоревшего водорода в выхлопе – критический параметр оценки эффективности водородных двигателей и генераторов. Высокая концентрация H₂ указывает на неполное сгорание, снижающее КПД системы и увеличивающее риски воспламенения газов. Точные измерения требуют специализированного оборудования из-за низкой плотности и высокой диффузной способности водорода.

Ключевые методы анализа включают лазерную спектроскопию для мгновенного детектирования, электрохимические сенсоры (низкопороговая чувствительность) и газовую хроматографию, обеспечивающую точное количественное разделение компонентов выхлопа. Обязательна калибровка приборов под смеси, содержащие пары воды – основной побочный продукт сгорания H₂.

Факторы повышения несгоревшего водорода

- Дисбаланс топливно-воздушной смеси: Избыток H₂ или дефицит O₂ нарушают стехиометрическое соотношение (оптимум 34:1 по массе)

- Дефекты впрыска: Неправильный угол опережения, засорение форсунок

- Ошибки зажигания: Низкое напряжение свечей, повреждение катушек

- Температурные аномалии: Перегрев камеры сгорания либо недостаточный прогрев катализатора

| Метод детекции | Точность (ppm) | Реакция |

|---|---|---|

| Катарометры | ±50 | На основе теплопроводности H₂ |

| TDLAS-анализаторы | ±2 | Лазерное поглощение в ИК-диапазоне |

| Метаноловые сенсоры | ±10 | Окисление H₂ с электрохимическим преобразованием |

При показателях >1,000 ppm требуются срочная корректировка подачи топлива или диагностика каталитического нейтрализатора. Рекомендуется непрерывный мониторинг с интегрированием датчиков в реальном времени для предотвращения обратных вспышек при холодном пуске.

Защита от переполюсовки при подключении к АКБ

Неправильное подключение питания генератора водорода к клеммам аккумулятора (путаница "плюса" и "минуса") вызывает катастрофические последствия: мгновенное сгорание электронных компонентов, оплавление проводки и выход системы из строя. Выходной сигнал некоторых электролизёров при обратной полярности также может спровоцировать взрывоопасное выделение гремучего газа.

Обязательное внедрение защиты от переполюсовки предотвращает повреждение дорогостоящего оборудования даже при ошибочном монтаже. Это критически важно для самодельных и серийных установок, где человеческий фактор невозможно исключить полностью.

Ключевые методы защиты

- Диодные барьеры: Последовательное включение мощного диода (>50A) на "+" линии. Пропускает ток только в правильном направлении. Недостаток – падение напряжения 0.7В, снижающее КПД системы.

- Релейные схемы: Реле с нормально-разомкнутыми контактами, срабатывающее только при правильной полярности. Управляющая обмотка подключается через стабилитрон или диод для блокировки активации при ошибке.

- MOSFET-транзисторы: Современное решение с минимальным вольтажным потерями (~0.05В). P-канальные MOSFET ставятся на "+" линию, N-канальные – на "–", управляются через схему сравнения напряжений. Требуют дополнительных элементов (драйвер, стабилизатор).

Рекомендации: Для мощных генераторов (>1 кВт) используйте комбинированную защиту: диод для базовой страховки + MOSFET для минимизации потерь. Все силовые элементы должны иметь запас по току ≥30% от пиковой нагрузки. Тестируйте схему перед установкой через лабораторный БП с искусственной переполюсовкой.

Охлаждение генератора потоком воздуха от вентилятора

При работе электролизёра в автомобиле выделяется значительное количество тепловой энергии, крайне опасное для целостности элементов и герметичности системы. Принудительное воздушное охлаждение с помощью компактных вентиляторов предотвращает перегрев генератора водорода, поддерживая температуру в безопасном диапазоне (обычно до 60–70°C). Для контроля эффективности потока устанавливаются датчики на корпусе ячейки и выходных патрубках.

Вентилятор монтируется вблизи теплонагруженных компонентов (электродных пластин, преобразователя напряжения) и направляет воздух через перфорированные каналы генератора. Скорость вращения регулируется контроллером на основании температурных показателей: при пиковых нагрузках или жаркой погоде обороты увеличиваются. Данное решение снижает риски:

- Деформации пластин электролизёра от перегрева

- Ускоренной коррозии контактов

- Термического повреждения уплотнителей

Плюсы подхода включают простоту конструкции и низкое энергопотребление (5–15 Вт), но важно исключить попадание пыли и влаги внутрь корпуса. Для этого применяются фильтры грубой очистки и кожухи с IP-классом защиты не ниже IP54.

Влияние HHO на температурный режим катализатора

Введение HHO смеси (смесь водорода и кислорода) во впускной тракт двигателя вызывает эндотермическую реакцию в каталитическом нейтрализаторе. Водород интенсифицирует окисление остаточных углеводородов (CH) и угарного газа (CO), что приводит к экзотермическому эффекту. Однако избыточная подача HHO провоцирует резкий скачок температуры внутри сот катализатора из-за ускоренных химических процессов. Пиковые значения могут превышать 900°C, критически сокращая ресурс носителя и промоутеров каталитического слоя (платина, палладий, родий).

Дополнительными факторами перегрева становятся: избыток кислорода в смеси HHO, нарушающий стехиометрию топливовоздушного состава, и несвоевременное срабатывание лямбда-зонда. Температурные градиенты между входом и выходом катализатора усиливаются, вызывая ускоренную деградацию керамического блока (растрескивание) и спекание активных компонентов. Последствия включают снижение эффективности очистки выхлопа, рост выбросов NOx и изменение противодавления выхлопной системы.

Ключевые риски температурного воздействия:

- Плавление керамических сот при превышении 1000°C

- Ускоренное отравление катализатора серой и свинцом

- Калильное зажигание от раскалённых элементов

| Параметр | Норма | При работе с HHO |

|---|---|---|

| Средняя температура | 400-600°C | 650-800°C |

| Температурные скачки | До 50°C/с | До 200°C/с |

Для минимизации негативных эффектов критически важны:

1) Дозированная подача HHO (не более 3% от расхода воздуха)

2) Корректировка угла опережения зажигания

3) Мониторинг температуры катализатора в реальном времени

Энергопотребление системы от автомобильного генератора

Электролизер требует значительной электрической мощности для расщепления воды на водород и кислород. Ток нагрузки при активной работе может достигать 15-30 А и более в зависимости от производительности установки, что существенно увеличивает нагрузку на штатную бортовую сеть автомобиля.

Несоответствие между мощностью заводского генератора (стандартно 80-150 А) и запросом системы создает несколько критичных проблем: хронический недозаряд аккумулятора преждевременный выход из строя генератора из-за перегрузки просадки напряжения бортовой сети при включении электролизера.

Ключевые технические аспекты

- Профиль потребления: пиковые нагрузки при запуске электролизера циклические скачки тока в процессе работы;

- Требования к генератору: необходим запас мощности 40-50% сверх номинала для предотвращения перегрева;

- Рекомендуемые доработки: установка дополнительной АКБ буферного конденсатора для сглаживания пиков модернизация системы охлаждения генератора.

| Параметр | Штатная система | С HHO-генератором |

|---|---|---|

| Средняя нагрузка (А) | 20-40 | 45-80+ |

| Нагрузка на генератор | 50-60% | 90-110% |

| Температура узлов | Норма | Риск перегрева |

Решение предполагает комплексный подход: расчет необходимой мощности выбор генератора 180-250 А использование импульсных блоков управления для оптимизации энергозатрат и обязательное тестирование системы под максимальной нагрузкой.

Снижение выбросов CO при использовании водородных добавок в ДВС

Инжекция водорода в камеру сгорания бензинового двигателя интенсифицирует процесс окисления угарного газа. Водород обладает высокой диффузионной способностью и скоростью горения (в 8 раз выше бензина), что обеспечивает полное дожигание несгоревших углеводородов и остатков CO. Температурный режим в цилиндрах повышается, создавая условия для более эффективного преобразования CO в CO₂.

Лабораторные испытания демонстрируют снижение концентрации CO до 35% на оборотах холостого хода и 15-20% под нагрузкой. Это обусловлено двумя ключевыми факторами: водород выступает каталитическим активатором окисления и частично замещает бензин в горючей смеси, сокращая объем углеродосодержащего топлива. В результате цепочка окисления CO → CO₂ завершается с минимальным остатком.

Факторы эффективности для разных режимов работы

| Режим двигателя | Снижение CO, % | Ключевые условия |

|---|---|---|

| Холостой ход | 25-35% | Оптимальная концентрация H₂ (5-8% от воздушного потока) |

| Средняя нагрузка | 18-25% | Точная синхронизация впрыска H₂ с фазами ГРМ |

| Пиковая нагрузка | 10-17% | Охлаждение водородной смеси для предотвращения детонации |

Критические ограничения: эффективность прямо зависит от качества электролизера – примеси кислорода в водороде провоцируют обратную реакцию окисления. При концентрации H₂ свыше 10% риск преждевременного воспламенения нейтрализует экологический эффект.

Калибровка датчиков кислорода после установки HHO

После монтажа HHO-генератора в топливную систему автомобиля, датчики кислорода (лямбда-зонды) начинают получать искажённые данные из-за изменения состава выхлопных газов. Добавление водородной смеси приводит к обеднению топливовоздушного состава, что ECU ошибочно интерпретирует как неполадку, вызывая перерасход бензина или нарушения в работе двигателя. Корректная калибровка становится критической для предотвращения сбоев электронного управления.

HHO-газ существенно снижает концентрацию углеводородов в выхлопе, а датчики кислорода, откалиброванные под стандартную топливную смесь, генерируют завышенные значения напряжения. Это провоцирует ECU на подачу избыточного количества топлива для "компенсации" мнимого обеднения, нивелируя экономию от водородной установки и создавая риск перегрева катализатора.

Процедура калибровки датчиков

Этапы настройки:

- Диагностика базовых параметров: Замер напряжения лямбда-зондов сканером OBD2 при холостых оборотах (рекомендуемый диапазон: 0.1–0.9 В с частотой переключения 1–2 раза в секунду).

- Коррекция показаний: Перепрошивка ECU или установка эмуляторов сигнала для адаптации к уменьшенному содержанию CO₂. Примеры решений:

- Электронные корректоры типа EFIE (Electronic Fuel Injection Enhancer)

- Программная калибровка через чип-тюнинг

| Параметр | Норма до HHO | После HHO без калибровки | Требуемое значение |

|---|---|---|---|

| Напряжение лямбда-зонда | 0.45 В (усреднённо) | 0.1–0.3 В | 0.6–0.8 В |

| Краткосрочная топливная коррекция (STFT) | ±5% | +20–40% | ±8% |

Регулярный мониторинг эффективности калибровки осуществляется через диагностическое ПО (например, Torque Pro) с проверкой долгосрочной топливной коррекции (LTFT) после 500 км пробега. Отклонение LTFT свыше ±10% сигнализирует о необходимости повторной настройки. Игнорирование процедуры ведёт к повышенному износу свечей зажигания и каталитического нейтрализатора.

Меры при обнаружении утечки водородной смеси

Немедленно остановите двигатель и заглушите автомобиль для прекращения работы генератора. Запрещается использование открытого огня, электронных устройств и любых действий, способных создать искру.

Эвакуируйте всех людей из транспортного средства на безопасное расстояние (не менее 50 метров). Предупредите окружающих о возможной опасности. Не допускайте приближения посторонних к зоне утечки.

- Не пытайтесь устранить утечку самостоятельно – водород крайне воспламеняем.

- Блокируйте подачу водорода (если специальный аварийный клапан доступен и это безопасно).

- Сообщите в экстренные службы по номеру 112, указав тип газа и точное место аварии.

Дождитесь прибытия аварийно-спасательных бригад и следуйте их указаниям. Обеспечьте свободный доступ специалистов к автомобилю.

Проверка качества соединений на виброустойчивость

Водородные системы в автомобилях подвержены постоянным вибрационным нагрузкам от двигателя, движения по неровностям и работы вспомогательного оборудования. Ненадежные соединения приводят к микротрещинам, ослаблению крепежа и утечкам газа, что создает пожароопасные ситуации и снижает КПД установки.

Комплексная проверка включает имитацию реальных эксплуатационных условий на вибростендах. Тестируются все критические узлы: патрубки электролизера, трубопроводы высокого давления, крепления ресиверов, электрические контакты и стыки элементов корпуса. Обязательно оценивается уровень остаточной деформации материалов.

Протокол испытаний

- Подготовка образцов: Фиксация соединений с контролируемым моментом затяжки согласно спецификации производителя.

- Параметры теста:

- Частотный диапазон: 5-2000 Гц

- Амплитуда: 1-5 мм (в зависимости от типа узла)

- Продолжительность: 4-8 циклов по 90 мин

- Диагностика:

- Лазерная интерферометрия для измерения микросмещений

- Акустический контроль трибосистем

- Тепловизионный мониторинг точек перегрева

Критерии соответствия

| Допустимое снижение давления | < 0.05 бар/час |

| Уровень вибрационной усталости | < 0.8 от предела текучести материала |

| Изменение сопротивления контактов | < 5% от номинала |

Важно: Негерметичные узлы дорабатываются применением контрящих резьбовых составов, двухконтурных уплотнений и механических демпферов. После модернизации проводится повторный цикл испытаний.

Оптимальная форма пластин для минимального сопротивления

Конструкция электродных пластин в генераторе водорода напрямую определяет эффективность электролиза. Минимизация электрического сопротивления критична для снижения энергозатрат при расщеплении воды. Это достигается через геометрию поверхности пластин, которая влияет на плотность тока, тепловыделение и скорость образования газовых пузырьков. Неоптимальные формы провоцируют локальные перегревы и снижают общий КПД системы.

Основные принципы формообразования включают увеличение активной площади электрода и обеспечение равномерного распределения электрического поля. Ребристые, перфорированные или сетчатые структуры превосходят плоские пластины, так как способствуют турбулентному потоку электролита и уменьшают толщину приэлектродного газового слоя. Ключевые параметры включают глубину канавок, угол наклона рёбер и шаг перфорации.

Критерии выбора конфигурации

- Соотношение площади к объёму: Спиральные или меандровые конструкции увеличивают рабочую поверхность на 40-60% по сравнению с плоскими аналогами.

- Гидродинамика: Шестиугольные ячейки обеспечивают ламинарное обтекание, уменьшая потери давления электролита.

- Распределение газов: Вертикальные каналы в пластинах ускоряют отвод H2/O2, предотвращая экранирование активных зон.

Сравнение форм пластин

| Форма | Сопротивление (Ом·см²) | Стабильность работы |

|---|---|---|

| Плоская | 0,85 | Низкая |

| Пирамидальные ячейки | 0,62 | Средняя |

| Концентрические кольца | 0,51 | Высокая |

| Фрактальная | 0,48 | Очень высокая |

Нанотекстурирование поверхности титановых сеток микроиглами дополнительно снижает сопротивление до 0.35 Ом·см². Асимметричное расположение катодных и анодных пластин с компенсацией перекрёстной поляризации уменьшает паразитные токи на 22%. Для систем с импульсным питанием оптимальна слоистая структура: пористый каркас из никеля с платиновым покрытием поверх керамической подложки.

Обработка клемм для предотвращения электрохимической коррозии

Клеммы аккумуляторной батареи подвержены электрохимической коррозии из-за контакта с парами электролита и брызгами, что приводит к образованию токопроводящего налёта, утечкам тока и нарушению пусковых характеристик. В водородных автомобилях с ДВС этот процесс усугубляется высокой реакционной способностью водорода и возможным изменением химического состава электролита в результате работы газогенераторной установки.

Эффективная защита требует комплексного подхода: механическая очистка клемм щёткой или пескоструйной обработкой, обезжиривание растворителем и нанесение специальных составов, которые блокируют доступ кислорода. Критически важно применять материалы, совместимые с агрессивными средами, характерными для водородных систем, избегая стандартных смазок на нефтяной основе.

Ключевые методы обработки

- Антикоррозионные спреи: Составы на основе силикона, воска или синтетических полимеров, создающие изолирующее покрытие, устойчивое к температурам до +200°C

- Консистентные смазки: Специализированные токопроводящие пасты (например, медь-графитовые), заполняющие микропоры

- Протекторные пластины: Установка литий-алюминиевых прокладок между штырём и клеммой для перераспределения коррозионных процессов

После обработки обязательна проверка контактного сопротивления (допустимые показатели – до 10 мОм) и периодическое обновление покрытия каждые 20-40 тыс. км пробега. Игнорирование процедуры снижает КПД электролизёра на 3-7% из-за паразитных токов и увеличивает износ контактной группы стартера.

Важно: Для систем с водородными топливными ячейками вместо ДВС покрытие должно сохранять диэлектрические свойства во избежание пробоя высоковольтной цепи.

Расчет экономии топлива для конкретных моделей авто

Рассмотрим сравнительные данные расхода топлива на примере трёх популярных моделей легковых автомобилей, оснащённых ННО-генератором мощностью 5л/мин. Исходный расход и потенциал экономии приведены для смешанного цикла эксплуатации.

Применение водородной добавки позволяет сократить потребление бензина за счёт оптимизации процесса сгорания топливно-воздушной смеси. Важно учесть, что фактическая экономия зависит от множества факторов: стиля вождения, технического состояния двигателя и качества установки ННО-системы.

| Модель | Базовый расход (л/100км) | Расход с ННО (л/100км) | Годовая экономия* |

|---|---|---|---|

| Toyota Camry 2.5L | 8.3 | 6.6 (↓20.5%) | 10 200 руб. |

| Kia Rio 1.6L | 7.1 | 5.7 (↓19.7%) | 8 400 руб. |

| Volkswagen Tiguan 2.0 TSI | 9.8 | 7.8 (↓20.4%) | 12 600 руб. |

*При пробеге 20 000 км/год и стоимости АИ-95 – 60 руб/л. Расчет не включает затраты на работу генератора (вода, электроэнергия) и обслуживание системы.

Ключевые переменные влияющие на экономию

- Эффективность электролизёра: КПД преобразования энергии

- Качество топлива: октановое число и присадки

- Тип впрыска: непосредственный vs распределённый

- Умеренный стиль вождения повышает экономию до 23%

- Дополнительная экономия при городском цикле достигает 25% против 17% на трассе

- Окупаемость системы: 16-24 месяца при средней стоимости ННО-комплекта 25 000 руб

Запуск двигателя в зимний период с водородной системой

Основная сложность зимнего пуска с водородным генератором кроется в поведении электролита при отрицательных температурах. Водный раствор катализатора и электродов подвержен замерзанию, что критично нарушает химическую реакцию расщепления воды и блокирует генерацию газа. Распространённые смеси на основе KOH или NaOH кристаллизуются уже при -5°C, полностью останавливая систему до прогрева.

Для решения этой проблемы применяются предпусковые подогреватели электролизёра, интегрированные в контур охлаждения ДВС. Они активируются за 5-7 минут до старта двигателя через мобильное приложение или автомобильную CAN-шину. Дополнительно используются присадки-антифризы в количестве не более 8% от общего состава электролита – например, пропиленгликоль или двухатомные спирты, сохраняющие ионную проводимость.

Рекомендуемые протоколы запуска

- Контроль температуры электролита: использование датчиков с выводом данных на экран бортового компьютера

- Циклическое включение подогрева: двухступенчатый прогрев до +15°C с защитой от перегрева

- Замедленный розжиг водорода: 2-3 холостых оборота двигателя перед подачей HHO-смеси

| Параметр | Летний режим | Зимний режим |

|---|---|---|

| Минимальная t° пуска | 0°C | -25°C |

| Рекомендуемый ток электролиза | 12А | 18-20А |

| Время выхода на режим | 40 сек | 3-4 мин |

- Критично: избегать полного разряда АКБ – водородные генераторы требуют на 20-30% больше стартового тока

- Изоляция электролизёра вспененным полиэтиленом толщиной от 10 мм снижает теплопотери на 45%

- Переход на бесщёточные электродвигатели насосов предотвращает обледенение контактов

Диагностика пропусков зажигания после монтажа генератора водорода

Пропуски зажигания после установки ННО-генератора часто вызваны нарушениями в составе топливовоздушной смеси или помехами в работе штатной системы зажигания. Обогащение смеси водородом приводит к изменению скорости горения и детонационной стойкости, что требует корректной адаптации параметров двигателя.

Водород, обладая высокой теплопроводностью и скоростью сгорания, может негативно влиять на свечи зажигания и катушки, особенно при наличии скрытых дефектов в системе перед установкой. Негерметичность магистралей подачи газа или некорректная работа ЭБУ из-за помех от электролизера также провоцируют нестабильность искрообразования.

- Проверка герметичности ННО-системы

- Контроль соединений шлангов от генератора до впуска

- Тест на утечки мыльным раствором под нагрузкой

- Диагностика элементов зажигания

- Замер сопротивления свечей (рекомендуется замена на холодные при наличии водородной добавки)

- Тест катушек осциллографом под нагрузкой

- Оценка изоляции высоковольтных проводов

- Анализ работы генератора и ЭБУ

- Замеры выходного тока для исключения электромагнитных помех

- Проверка корректности заземления компонентов

- Сканирование на наличие ошибок по обедненной смеси (коды P0171/P0300)

При проверке используйте диагностический сканер для контроля кратковременной топливной коррекции (STFT). Значения свыше +10% свидетельствуют о некорректной подстройке смеси либо подсосе воздуха через соединения водородной системы.

Нормы установки огнепреградителей в магистрали водородных систем автомобиля

Огнепреградители монтируются на всех трубопроводах подачи водорода от генератора к потребителям в обязательном порядке. Основная задача – блокировать распространение пламени при воспламенении газовой смеси в магистрали, локализовать очаг и предотвратить разрушение компонентов системы.

Нормы установки строго регламентируют расположение устройств относительно потенциальных источников инициирования горения. Ключевым требованием является размещение непосредственно перед точками с высоким риском образования искры: впускным коллектором двигателя внутреннего сгорания, камерами сгорания, топливными элементами или электролизёрами повышенного давления. Одновременно пламегасители устанавливаются на выходных патрубках самих водородных генераторов.

- Обязательные точки установки:

- На выходной линии после водородного генератора

- Перед впускными клапанами двигателя (в камеру сгорания ДВС)

- Перед анодом топливного элемента (для FCEV)

- Требования к исполнению огнепреградителей:

- Соответствие рабочему давлению магистрали (1–700 бар)

- Устойчивость к вибрациям, ударным нагрузкам и химической коррозии от водорода

- Использование материалов, не образующих искр при ударе (сплавы алюминия, нержавеющие стали)

- Обслуживание и контроль:

- Периодическая проверка целостности фильтрующих элементов

- Замена в соответствии с регламентом производителя либо при потере герметичности

- Визуальный осмотр после ударных нагрузок на систему

Соблюдение норм контроля частоты пламени обеспечивает соответствие международным стандартам безопасности (ЕЭК ООН №134, SAE J2579) и предотвращает катастрофические повреждения автомобиля. Требования могут уточняться в зависимости от типа транспортного средства и конструкции энергетической установки.

Регулировка УОЗ при работе на HHO-смеси

Водород в HHO-смеси обладает высокой скоростью горения, что существенно изменяет процесс сгорания топлива в цилиндрах. Стандартные настройки УОЗ (угла опережения зажигания), рассчитанные на бензин, становятся неэффективными и могут провоцировать детонацию, снижение мощности и перегрев двигателя.

Для компенсации ускоренного фронта горения HHO требуется увеличение опережения зажигания. Запаздывающий угол приведет к позднему воспламенению смеси и потере КПД. Оптимальный сдвиг УОЗ зависит от концентрации HHO-газа (обычно 20-50%) и режима работы мотора, но в большинстве случаев необходима корректировка в сторону более раннего зажигания.

Ключевые аспекты регулировки:

- Расчет смещения: Для каждых 10% добавки HHO к воздушному потоку УОЗ увеличивают на 1-3°. Точное значение определяется экспериментально по отсутствию детонации и максимальному крутящему моменту.

- Динамическая адаптация: Системы с электронным управлением двигателем (ЭСУД) требуют прошивки контроллера или установки корректора УОЗ, изменяющего сигнал датчика положения коленвала.

- Механическая регулировка: На карбюраторных авто с трамблером угол выставляется вручную поворотом корпуса распределителя зажигания против часовой стрелки.

| Тип двигателя | Метод регулировки | Рекомендуемый сдвиг* |

|---|---|---|

| Инжекторный | Корректор УОЗ или перепрошивка ЭБУ | +4°... +15° |

| Карбюраторный | Ручная настройка трамблера | +3°... +12° |

*Зависит от объема подачи HHO и октанового числа топлива

Риски некорректной настройки: Позднее зажигание вызывает падение мощности и перегрев выпускного коллектора, избыточное опережение – калильное зажигание и разрушение поршневых колец. Контроль осуществляется по стукам "пальцев", цвету свечей зажигания (белесый налет) и данным диагностического сканера.

Модернизация системы вентиляции картера

В двигателях с водородным генератором повышается объём взрывоопасной газовой смеси в картере из-за проникновения несгоревшего водорода через поршневые кольца. Традиционные схемы PCV становятся источником риска воспламенения при смешивании водорода с картерными газами.

Ключевые изменения включают установку изоляционных разделителей с каталитическими нейтрализаторами, которые расщепляют водород до безопасных компонентов. Обязательны взрывозащищённые клапаны и трубопроводы из композитных материалов, исключающих искрообразование при статическом электричестве.

Компоненты модернизированной системы

- Сепаратор-катализатор: платиновая матрица для преобразования H₂ в воду

- Блок датчиков: контроль концентрации водорода и давления в реальном времени

- Аварийный сбросной канал: автономный вывод газов при достижении 4% H₂

- Электростатическое заземление: медные шины на всех соединениях

Интеграция с ЭБУ двигателя обеспечивает принудительное отключение генератора водорода при неисправности вентиляции, а вакуумные насосы с сухими уплотнениями исключают контакт масел с водородом. Ревизионные интервалы сокращаются до 5000 км из-за агрессивного воздействия атомарного водорода на полимерные компоненты.

| Параметр | Стандартная | Модернизированная |

|---|---|---|

| Допустимая концентрация H₂ | ≤1.0% | ≤3.9% |

| Рабочее давление | 0.35-0.5 bar | 0.15-0.3 bar |

Сравнение "сухих" и "мокрых" конструкций электролизеров

"Сухие" электролизеры отличаются конструкцией без свободного жидкого электролита между электродами. В них используются твердые полимерные мембраны (PEM) или композитные материалы, пропитанные ограниченным количеством электролита. Основное преимущество – мгновенная реакция на изменения нагрузки, что критично для автомобильных систем. Герметичная конструкция минимизирует утечки, повышая безопасность.

"Мокрые" (жидкостные) электролизеры работают с погруженными в электролит электродами, обычно на основе щелочного раствора KOH. Они проще в производстве благодаря отсутствию дорогостоящих мембран, но обладают инерционностью: требуют времени для стабилизации выработки водорода при скачках энергопотребления. Повышенные требования к коррозионной стойкости компонентов увеличивают массу установки.

Ключевые различия

| Параметр | Сухие (PEM) | Мокрые (Щелочные) |

| КПД преобразования | ~70-80% | 60-70% |

| Динамический отклик | Мгновенный (<1 сек) | Замедленный (секунды/минуты) |

| Требуемая чистота воды | Деминерализованная | Дистиллированная |

| Рабочее давление | до 350 бар (без компрессора) | до 5 бар |

Главные ограничения для автомобилей:

Сухие: Высокая стоимость катализаторов (платиновая группа) и мембран сокращает жизненный цикл.

Мокрые: Габариты и коррозионная уязвимость снижают устойчивость к вибрациям.

Перспективные разработки включают гибридные решения, объединяющие динамику PEM с дешевизной щелочных технологий, например, анионообменные мембраны (AEM).

Выбор сечения проводов для силовой части установки

Ключевым параметром при выборе сечения проводов для силовой части водородного генератора (электролизера) является максимальный рабочий ток, потребляемый установкой. Этот ток напрямую зависит от мощности выбранного электролизера и желаемой производительности по газу. Рассчитывайте сечение исходя из пикового потребления, а не номинала. Учитывайте напряжение системы (обычно 12В или 24В в авто) и потребляемую мощность (в Вт) установки: Ток (А) = Мощность (Вт) / Напряжение (В). Эффективность преобразования энергии и КПД электролизера также влияют на фактический потребляемый ток.

Учитывайте длину кабеля от источника питания (АКБ/генератор) до контроллера и от контроллера до электродов генератора. На длинных трассах падение напряжения становится критичным: чем длиннее провод и выше ток, тем больше потери напряжения. Для минимизации падения напряжения используйте провод большего сечения, чем требуется только по току. Используйте специальные таблицы или онлайн-калькуляторы падения напряжения, задавая приемлемый уровень потерь (обычно менее 3%). Обязательно обеспечьте надёжное соединение (обжимные клеммы, пайка) и установите предохранитель соответствующего номинала максимально близко к источнику питания для защиты от коротких замыканий.

Важные аспекты выбора:

- Материал: Медь (предпочтительно) или алюминий (большее сечение при том же токе).

- Тип изоляции: Высокотемпературная (не менее 105°C), маслобензостойкая, негорючая (типы SGW, SGG, KG, ПВС с соответствующей маркировкой). Кабели в силиконовой изоляции (например, SiF) часто являются лучшим выбором из-за термостойкости и гибкости.

- Защита: Укладка проводов в трубчатые гофры или кабельные каналы для защиты от механических повреждений, влаги и агрессивной среды под капотом.

- Отступление от правил при нагреве провода в рабочем режиме является сигналом для немедленной замены на кабель большего сечения.

Рекомендации по сечению (медный провод, длина до 3м, падение напряжения < 3%):

| Ожидаемый ток (А) | Минимальное сечение (мм²) | Рекомендуемое сечение (мм²)* |

|---|---|---|

| до 10 А | 1.5 | 1.5 |

| 10-20 А | 2.5 | 2.5 |

| 20-30 А | 4 | 4 - 6 |

| 30-50 А | 6 | 10 - 16 |

| 50-80 А | 16 | 16 - 25 |

| 80-100 А | 25 | 25 - 35 |

*Рекомендации учитывают запас на безопасность, нагрев и возможные пики нагрузки. Всегда проверяйте соответствие выбранного кабеля действующим ПУЭ (Правила Устройства Электроустановок) и автомобильным стандартам. Для токов выше 100А сечение может достигать 50-70 мм² и более.

Недостаточное сечение кабеля чревато его перегревом, оплавлением изоляции, возгоранием и выходом оборудования из строя. В условиях автомобиля и работы с водородом это создает прямую пожароопасную ситуацию. Выбор провода с запасом по сечению, использование качественных комплектующих и грамотный монтаж – обязательные условия безопасности и надежной работы водородной установки.

Заземление корпуса генератора

Заземление корпуса генератора водорода является критически важным требованием безопасности, так как предотвращает накопление статического электричества и снижает риск искрообразования. В процессе электролиза выделяются легковоспламеняющиеся газы (H₂ и O₂), а любая случайная искра может привести к взрыву. Надежное соединение металлического корпуса с "землей" обеспечивает отвод электростатических зарядов.

Для организации заземления используется медный провод сечением не менее 4 мм², подключенный к предварительно проверенному контуру заземления. Измерьте сопротивление контура: допустимый показатель нормативами - не выше 4 Ом. Обязательно проверяйте целостность контактов перед каждым запуском системы визуально и тестером.

- Точка соединения: оголенный металл корпуса без покрытия

- Рекомендуемое крепление: болт М6 с пружинной шайбой