Гидрокомпенсатор - устройство и принцип действия

Статья обновлена: 28.02.2026

В современных двигателях внутреннего сгорания тепловые зазоры клапанов требуют постоянной регулировки для стабильной работы. Ручная настройка сложна и требует регулярного обслуживания.

Гидрокомпенсатор - это автоматическое устройство, поддерживающее нулевой тепловой зазор в газораспределительном механизме. Он обеспечивает плотное прилегание клапанов без участия механика.

Принцип работы основан на использовании моторного масла под давлением. Гидрокомпенсатор самостоятельно изменяет свою длину, компенсируя температурное расширение деталей и износ сопрягаемых элементов.

Главное назначение в двигателе внутреннего сгорания

Гидрокомпенсатор автоматически регулирует тепловой зазор между клапанным механизмом и распределительным валом двигателя. Эта функция критически важна для поддержания точной синхронизации работы газораспределительной системы при любых температурных режимах.

Устранение ручной регулировки зазоров обеспечивает стабильную работу клапанов без снижения эффективности из-за теплового расширения деталей. Это предотвращает потерю мощности, повышенный расход топлива и ускоренный износ компонентов ГРМ.

Ключевые преимущества

- Автоматическая компенсация расширения металла при нагреве

- Поддержание оптимального зазора 24/7

- Снижение шума от ударных нагрузок в приводе клапанов

- Стабильность фаз газораспределения

| Без гидрокомпенсаторов | С гидрокомпенсаторами |

|---|---|

| Ручная регулировка зазоров каждые 15-30 тыс. км | Отсутствие необходимости в регулировках |

| Стук клапанов на холодном/горячем двигателе | Тихая работа при любых температурах |

| Прогрессирующий износ кулачков распредвала | Равномерное распределение нагрузок |

Точка установки гидрокомпенсатора в ГРМ

Гидрокомпенсатор устанавливается непосредственно в кинематической цепи между распределительным валом (или коромыслом) и клапаном двигателя. Его ключевая задача – постоянно поддерживать нулевой тепловой зазор в приводе газораспределительного механизма (ГРМ), автоматически компенсируя тепловое расширение деталей и их износ.

Конкретное место монтажа гидрокомпенсатора определяется конструкцией головки блока цилиндров (ГБЦ) и типом привода клапанов. Основных вариантов расположения три: внутри толкателей клапанов, внутри коромысел (рычагов) или в специальных гнездах ГБЦ под коромыслами (гидроопоры). Выбор типа и точки установки напрямую влияет на конструкцию распредвала, коромысел и масляных каналов ГБЦ.

Основные варианты расположения гидрокомпенсаторов

Гидрокомпенсаторы интегрируются в привод клапана в следующих точках:

- Гидротолкатели: Самый распространенный тип. Гидрокомпенсатор конструктивно объединен с толкателем, который находится между кулачком распредвала и торцом клапана (или регулировочной шайбой). Устанавливаются в направляющие отверстия ГБЦ над клапанами. Распредвал при этом воздействует непосредственно на верхнюю часть гидротолкателя.

- Гидроопоры: Устанавливаются в специальные гнезда в ГБЦ, служа опорной точкой для коромысла (рычага). Коромысло одним плечом опирается на гидроопору, а другим – на торец клапана. Кулачок распредвала воздействует на центральную часть коромысла. Этот тип часто встречается в конструкциях с верхним расположением распредвала (SOHC) и коромыслами.

- Гидрокомпенсаторы внутри коромысел: Наименее распространенный вариант. Гидравлический элемент встроен непосредственно в тело самого коромысла, обычно со стороны его опоры на ось или шаровую головку штанги толкателя. Кулачок распредвала давит на одно плечо коромысла, а гидроэлемент внутри него компенсирует зазор между другим плечом и клапаном (или опорой).

| Тип установки | Местоположение | Точка воздействия распредвала | Особенности |

|---|---|---|---|

| Гидротолкатель | В ГБЦ над клапаном | Непосредственно на гидротолкатель | Наиболее распространен, компактен, требует прямого воздействия распредвала |

| Гидроопора | В ГБЦ под коромыслом | На коромысло | Используется с коромыслами, гидроопора - опорная точка рычага |

| В коромысле | Внутри коромысла | На коромысло | Сложная конструкция коромысла, менее надежна, редко применяется |

Независимо от типа и точки установки, критически важным условием является наличие подвода моторного масла под давлением к каждому гидрокомпенсатору через специальные каналы в ГБЦ и/или опорах распредвала. Это маслообеспечение необходимо для корректного заполнения внутренней полости компенсатора и его работы.

Ключевая проблема: тепловые зазоры клапанов

Тепловой зазор – строго рассчитанное расстояние между кулачком распредвала и клапанным приводом (толкателем, коромыслом). Он критически необходим из-за теплового расширения металла: при нагреве двигателя детали удлиняются. Без зазора клапан не сможет герметично закрываться на прогретом моторе, что вызовет потерю компрессии и прогар тарелки.

Неправильный зазор (как увеличенный, так и уменьшенный) провоцирует серьёзные неисправности. Слишком большой вызывает ударные нагрузки, металлический стук и ускоренный износ ГРМ. Слишком малый или нулевой препятствует полному закрытию клапана, приводя к утечкам раскалённых газов, перегреву седла и разрушению клапана.

Последствия нарушения тепловых зазоров

| Состояние зазора | Негативные последствия |

|---|---|

| Увеличенный зазор |

|

| Уменьшенный зазор |

|

Решение проблемы: автоматическая регулировка

Гидрокомпенсатор устраняет необходимость ручной регулировки, непрерывно поддерживая нулевой рабочий зазор за счёт давления масла. Принцип основан на двух процессах:

- Компенсация зазора: Масло через шариковый клапан заполняет внутреннюю полость, выдвигая плунжер и выбирая зазор между кулачком и толкателем.

- Сброс излишков: При нагреве двигателя избыточное давление стравливается через микроскопический зазор между плунжером и втулкой, предотвращая "зажатие" клапана.

Это обеспечивает бесшумную работу ГРМ на всех температурных режимах и исключает необходимость периодической регулировки клапанов.

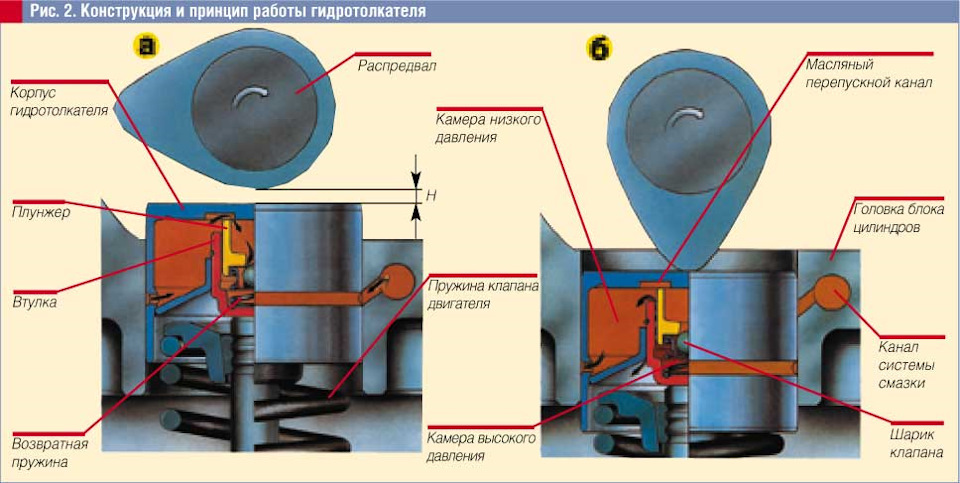

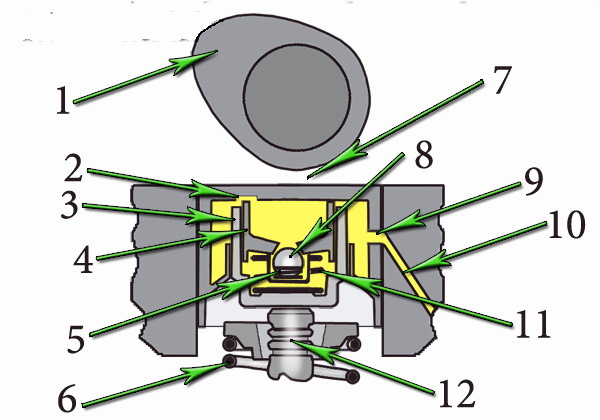

Конструкция гидрокомпенсатора: корпус

Корпус гидрокомпенсатора выполняет функцию основного несущего элемента, обеспечивающего правильное позиционирование всех внутренних компонентов в головке блока цилиндров. Он изготавливается методом высокоточного литья или механической обработки из высокопрочных материалов – обычно легированной стали или специальных алюминиевых сплавов.

Наружная поверхность корпуса имеет строго цилиндрическую форму с минимальными допусками для плотной посадки в посадочное отверстие ГБЦ. На ней расположены каналы для подачи моторного масла из системы смазки двигателя, а также элементы фиксации от проворота (шлицы, пазы или стопорные кольца).

Ключевые элементы корпуса

- Масляные каналы: Вертикальные отверстия, соединяющие масляную магистраль ГБЦ с внутренней полостью компенсатора.

- Рабочая камера: Цилиндрическая полость, где перемещается плунжерная пара и аккумулируется масло под давлением.

- Опорная плоскость: Торцевая поверхность для контакта с кулачком распредвала (в компенсаторах верхнего расположения).

- Фаски и выточки: Специальные зоны для установки стопорных колец или фиксации пружин плунжерной пары.

| Материал корпуса | Особенности | Применение |

|---|---|---|

| Легированная сталь | Повышенная износостойкость, термостойкость | Дизельные и форсированные бензиновые двигатели |

| Алюминиевые сплавы | Малый вес, хорошая теплопроводность | Стандартные бензиновые моторы |

Важно: Герметичность сопряжения корпуса с ГБЦ достигается за счет прецизионной обработки поверхностей. Даже незначительные царапины или деформации приводят к утечкам масла и потере работоспособности узла.

Устройство плунжерной пары внутри

Плунжерная пара – ключевой элемент гидрокомпенсатора, отвечающий за точную дозировку и подачу масла под давлением. Она состоит из двух прецизионно подогнанных деталей: плунжера (поршня) и втулки (гильзы), изготовленных из высокопрочной стали.

Взаимодействие этих компонентов основано на принципе подвижного золотника. Плунжер свободно перемещается внутри втулки, формируя герметичную камеру переменного объема. Точность обработки сопрягаемых поверхностей исключает протечки масла при высоком давлении в системе смазки двигателя.

Конструктивные элементы и их функции

- Втулка (гильза) – цилиндрический корпус с масляными каналами. Жестко зафиксирована в корпусе гидрокомпенсатора, соединяется с масляной магистралью двигателя.

- Плунжер – подвижный цилиндр, передающий давление масла на клапанный механизм. Верхняя часть контактирует с кулачком распредвала или коромыслом.

- Шариковый клапан (обратный клапан) – расположен в основании плунжера или втулки. Открывается при подаче масла из системы, закрывается под давлением в камере, блокируя обратный ток.

- Пружина плунжера – обеспечивает прижим плунжера к кулачку распредвала при отсутствии давления масла.

| Элемент | Материал | Допуск обработки |

| Плунжер | Легированная сталь | 1-3 микрона |

| Втулка | Хромированная сталь | 1-3 микрона |

Рабочий зазор между плунжером и втулкой составляет всего 5-10 микрон, что обеспечивает герметичность при сохранении подвижности. Эта пара функционирует как миниатюрный гидравлический домкрат: при поступлении масла через обратный клапан плунжер выдвигается, компенсируя зазор, а при закрытии клапана удерживает давление, сохраняя жесткую связь в приводе клапана.

Роль пружины в гидрокомпенсаторе

Пружина в гидрокомпенсаторе обеспечивает постоянный прижим его корпуса к кулачку распределительного вала. Это критически важно для автоматического устранения тепловых зазоров в клапанном механизме. Без усилителя пружины между кулачком и компенсатором возникал бы ударный контакт при запуске двигателя или недостатке давления масла.

Она создаёт базовое усилие, необходимое для перемещения плунжерной пары при заполнении масляной камеры. Когда кулачок не воздействует на гидрокомпенсатор, пружина выталкивает плунжер наружу, открывая впускные каналы для поступления масла из системы смазки двигателя.

Ключевые функции пружины

- Поддержание непрерывного контакта с профилем кулачка распредвала

- Гарантия мгновенного срабатывания при изменении зазоров

- Создание давления для первичного заполнения масляной полости

- Компенсация износа деталей ГРМ за счёт упругой деформации

Назначение шарикового обратного клапана

Шариковый обратный клапан в гидрокомпенсаторе обеспечивает одностороннее движение моторного масла. Его ключевая задача – пропустить масляный поток внутрь полости плунжера при работе двигателя и блокировать его обратный отток.

Принцип основан на подвижном шарике, который под давлением масла отжимается от седла клапана, открывая канал для заполнения гидрокомпенсатора. При падении давления (например, при остановке мотора) шарик плотно прижимается к седлу под действием пружины, герметизируя полость и сохраняя необходимое количество масла внутри.

Функции клапана:

- Блокирует утечку масла из полости плунжера при отсутствии давления в системе смазки

- Поддерживает стабильный объем масла внутри гидрокомпенсатора для точной работы

- Обеспечивает автоматическое пополнение масла при запуске двигателя

| Состояние двигателя | Действие клапана |

| Работа (давление масла есть) | Шарик отжимается от седла, масло поступает в компенсатор |

| Остановка (давление падает) | Шарик прижимается к седлу, предотвращая вытекание масла |

Рабочая жидкость: моторное масло

Моторное масло выполняет критически важную функцию рабочей жидкости в гидрокомпенсаторах. Под давлением масляного насоса оно поступает во внутреннюю полость компенсатора через клапан, заполняя образовавшийся зазор между кулачком распредвала и толкателем клапана. Несжимаемость масла позволяет передавать усилие от кулачка к клапанному механизму без потерь, обеспечивая жесткую связь и требуемый тепловой зазор.

Качество и состояние масла напрямую влияют на работоспособность гидрокомпенсаторов. Загрязнение продуктами износа, нагаром или лаковыми отложениями приводит к закоксовыванию каналов подачи и заклиниванию шарикового клапана. Использование масла с несоответствующей вязкостью (слишком густого при холодном пуске или чрезмерно жидкого при рабочей температуре) нарушает скорость заполнения полости компенсатора, вызывая характерное "стучание".

Ключевые требования к моторному маслу

- Чистота: Отсутствие абразивных частиц предотвращает износ прецизионных поверхностей клапана и плунжера.

- Стабильная вязкость: Обеспечивает быструю подачу масла при холодном запуске и сохранение давления при высоких температурах.

- Моющие свойства: Предотвращают образование отложений в масляных каналах и на деталях компенсатора.

- Антипенные присадки: Исключают вспенивание, ведущее к "провалам" давления и недозаполнению полостей.

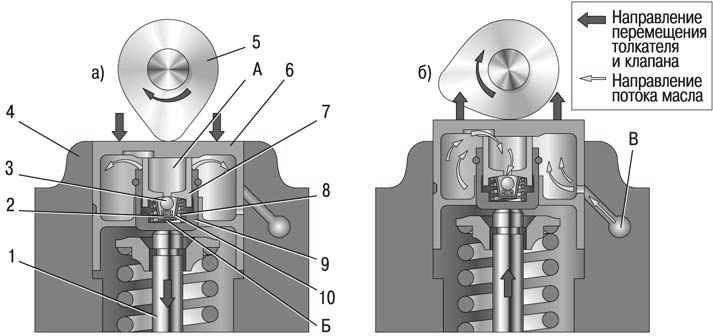

Цикл заполнения масляной камеры

Когда кулачок распредвала поворачивается выступом вниз от толкателя гидрокомпенсатора, давление на плунжерную пару прекращается. Возвратная пружина внутри компенсатора распрямляется, раздвигая втулку и плунжер. Это увеличивает объем масляной камеры, создавая в ней разрежение.

Образовавшийся перепад давления между камерой и системой смазки двигателя открывает шариковый клапан (или пластинчатый клапан в некоторых конструкциях). Моторное масло под давлением из масляной магистрали поступает через каналы в корпусе гидрокомпенсатора и толкателе, заполняя освободившееся пространство.

Ключевые этапы цикла

- Сброс нагрузки: Кулачок распредвала отходит, прекращая давление на толкатель.

- Расширение камеры: Пружина раздвигает плунжер и втулку, увеличивая объем полости.

- Всасывание масла: Разрежение открывает обратный клапан, масло поступает из системы смазки.

- Герметизация: При последующем набегании кулачка клапан мгновенно закрывается под давлением, блокируя масло в камере.

| Состояние распредвала | Действие в гидрокомпенсаторе | Положение клапана |

| Кулачок отжат | Расширение камеры, создание разрежения | Открыт (всасывание масла) |

| Кулачок набегает | Сжатие камеры, рост давления | Закрыт (масло заблокировано) |

Важно: Полное заполнение возможно только при достаточном давлении в системе смазки и отсутствии засоров в масляных каналах. Неисправности клапана (зависание, износ) нарушают цикл, приводя к недостаточной компенсации зазоров.

Фаза блокировки масляного канала

После заполнения полости высокого давления маслом и выбора зазора плунжерная пара гидрокомпенсатора занимает оптимальное положение. В этот критический момент происходит перекрытие масляного канала, ведущего от системы смазки двигателя. Плунжер смещается относительно втулки (или шарик прижимается к седлу в шариковых конструкциях), полностью изолируя внутреннюю камеру с маслом от магистрали подачи.

Блокировка канала создает замкнутый герметичный объем масла внутри компенсатора. Поскольку жидкость практически несжимаема, плунжерная пара превращается в жесткий, неразборный узел. Эта жесткость позволяет гидрокомпенсатору выполнять свою основную функцию - стать абсолютно твердой опорой между кулачком распредвала и стержнем клапана, гарантируя нулевой тепловой зазор и точную передачу усилия без ударов.

Ключевые аспекты фазы блокировки

Эффективность фазы блокировки прямо определяет работоспособность всего гидрокомпенсатора:

- Герметичность плунжерной пары: Микроскопический зазор между плунжером и втулкой должен быть минимальным для предотвращения утечек масла под высоким давлением.

- Состояние запорного элемента (шарик, плунжер): Износ, загрязнение или залегание препятствуют мгновенному и полному перекрытию канала.

- Качество и вязкость масла: Слишком жидкое масло легче просачивается через зазоры, снижая жесткость "гидроопоры".

Нарушения в фазе блокировки проявляются характерными стуками гидрокомпенсаторов, так как утечка масла из камеры приводит к потере жесткости и образованию зазора между кулачком и компенсатором при следующем цикле работы.

Принцип компенсации теплового расширения

При нагреве двигателя детали газораспределительного механизма (клапаны, толкатели, распредвал) расширяются, увеличиваясь в длине. Без компенсации это привело бы к неплотному закрытию клапанов, снижению компрессии, перегреву и прогоранию тарелок клапанов. Тепловой зазор, необходимый на холодном двигателе, исчезает при рабочей температуре.

Гидрокомпенсатор автоматически выбирает этот зазор за счет изменения своей внутренней длины. Он заполняется моторным маслом под давлением из системы смазки двигателя. При расширении деталей на горячую гидрокомпенсатор укорачивается, поддерживая постоянный контакт между кулачком распредвала и клапаном без зазора.

Механизм работы

Ключевые этапы компенсации теплового расширения:

- На холодном двигателе: Плунжерная пара гидрокомпенсатора (плунжер и втулка) выдвинута под действием пружины. Масло заполняет внутреннюю полость через шариковый клапан.

- Нагрев двигателя: Детали ГРМ удлиняются, создавая усилие на корпус гидрокомпенсатора.

- Компенсация зазора: Усилие от кулачка распредвала передается на корпус, сжимая плунжерную пару. Шариковый клапан закрывается, блокируя масло внутри. Несжимаемая масляная "подушка" позволяет гидрокомпенсатору стать жестким опорным элементом.

- Стабилизация: При достижении рабочей температуры гидрокомпенсатор поддерживает "нулевой" зазор, обеспечивая точное открытие/закрытие клапана на всех режимах работы двигателя.

Утечки масла через зазоры плунжерной пары во время сжатия минимальны и компенсируются при последующем заполнении полости на фазе "отдыха" клапана. Это обеспечивает постоянную длину компенсатора под нагрузкой.

Работа при низких оборотах двигателя

При снижении частоты вращения коленвала масляный насос генерирует меньшее давление, что напрямую влияет на скорость срабатывания гидрокомпенсаторов. Масло поступает в их полости с задержкой, особенно если смазочная система загрязнена или используется вязкое масло, не соответствующее сезону. Это может вызвать кратковременное нарушение тепловых зазоров клапанов.

На холостом ходу или при плавном старте движения недостаточная подача масла иногда приводит к характерному стуку гидрокомпенсаторов в первые секунды работы. Явление усиливается при износе самих элементов или засорении каналов ГБЦ, поскольку загрязнения препятствуют быстрому заполнению компенсационной камеры.

Ключевые особенности эксплуатации на низких оборотах

- Задержка реакции: Требуется 2-5 секунд после запуска для полного заполнения маслом при отрицательных температурах.

- Риск неполного заполнения: При частых коротких поездках механизмы не успевают войти в оптимальный режим работы.

- Влияние качества масла: Использование неподходящей вязкости (например, 10W-60 зимой) многократно увеличивает риск стука.

| Проблема | Причина | Следствие |

| Прерывистый стук | Воздушные пробки в масляных каналах | Вибрация клапанного механизма |

| Постоянный шум | Износ плунжерной пары или закоксованность | Нестабильная работа цилиндров |

Для минимизации негативных эффектов критически важно соблюдать интервалы замены масла и применять составы с низкотемпературными присадками. В двигателях с пробегом свыше 150 000 км рекомендуется ежегодно промывать масляную систему перед сезонной заменой смазки.

Работа при высоких оборотах двигателя

На высоких оборотах двигателя циклы открытия и закрытия клапанов происходят с огромной частотой. Гидрокомпенсатор обязан успевать отрабатывать каждый цикл, мгновенно выбирая возникающий тепловой зазор и столь же быстро возвращая клапан в строго заданное положение для плотного прилегания. Скорость реакции плунжерной пары и эффективность заполнения маслом под давлением становятся критически важными.

Стабильная подача масла с достаточным давлением и чистотой приобретает первостепенное значение. Система смазки должна обеспечивать непрерывный поток масла к гидрокомпенсаторам без падения давления даже при экстремальных скоростях вращения коленвала. Любые задержки в наполнении внутренней полости компенсатора маслом приведут к его недозводу и появлению стука, а в худшем случае – к ускоренному износу или повреждению как самого компенсатора, так и деталей ГРМ.

Проблемы и особенности на высоких оборотах

Эксплуатация на высоких оборотах выявляет уязвимости системы:

- Масляное "голодание": При недостаточной производительности масляного насоса, засорении масляных каналов или фильтра давление масла в системе падает. Гидрокомпенсатор не успевает наполниться до требуемого объема, его жесткость снижается, появляется характерный стук.

- Аэрация и кавитация масла: Интенсивное перемешивание масла на высоких оборотах приводит к насыщению его пузырьками воздуха (аэрация) или образованию пустот из-за резких перепадов давления (кавитация). Воздух в масле сжимается, делая гидрокомпенсатор "мягким", он не может эффективно передавать давление, возникает стук и ударные нагрузки.

- Повышенный износ: Крайне высокая частота циклов работы плунжерной пары и повышенные нагрузки ускоряют естественный износ трущихся поверхностей внутри гидрокомпенсатора.

- Перегрев масла: Экстремальные обороты увеличивают общую тепловую нагрузку на двигатель и масло. Слишком горячее масло становится менее вязким, легче вытекает через зазоры плунжерной пары (дренаж), что также приводит к недозводу компенсатора и стуку.

| Фактор | Высокие обороты | Низкие обороты |

|---|---|---|

| Частота циклов ГРМ | Очень высокая | Низкая |

| Требования к скорости реакции ГК | Крайне высокие | Умеренные |

| Критичность давления масла | Максимальная | Средняя/Низкая |

| Риск аэрации/кавитации | Высокий | Низкий |

| Тепловая нагрузка на масло | Высокая | Низкая |

Автоматическая поддержка нулевого зазора

Гидрокомпенсатор устраняет тепловой зазор в газораспределительном механизме (ГРМ) автономно, без ручной регулировки. Принцип основан на использовании давления моторного масла, поступающего из системы смазки двигателя через каналы в постелях распредвалов.

Конструктивно устройство представляет собой герметичный цилиндр с подпружиненным плунжером, образующим полость для масла. Плунжерная пара (втулка и обратный клапан) контролирует заполнение камеры и блокировку масла под нагрузкой.

Алгоритм работы цикла

1. Впуск масла: При открытии впускного канала масло поступает в полость компенсатора через шариковый клапан.

2. Блокировка давления: Клапан закрывается под действием пружины при заполнении камеры, создавая несжимаемую масляную "подушку".

3. Компенсация зазора: Плунжер выдвигается под давлением масла, плотно прижимая кулачок распредвала к толкателю клапана.

4. Сброс излишков: При превышении усилия (например, от теплового расширения) часть масла стравливается через микронные зазоры плунжерной пары.

Ключевые преимущества системы:

- Постоянный нулевой зазор при любом температурном режиме

- Отсутствие ударных нагрузок на клапанный механизм

- Автоматическая адаптация к износу компонентов ГРМ

| Фаза работы | Состояние клапана | Давление масла |

| Наполнение | Открыт | Низкое |

| Рабочее положение | Закрыт | Высокое |

| Сброс избытка | Частично открыт | Переменное |

Точность поддержания зазора обеспечивается шлифовкой плунжерной пары с допуском 5-8 микрон и калибровкой пружины клапана. Деградация характеристик происходит преимущественно из-за загрязнения масла или износа сопрягаемых поверхностей.

Зависимость от давления масляной системы

Гидрокомпенсатор критически зависит от стабильного давления масла в двигателе. Масляная система обеспечивает подачу рабочей жидкости во внутреннюю полность компенсатора, создавая усилие, необходимое для автоматического устранения зазоров в газораспределительном механизме. Без достаточного давления плунжерная пара не сможет перемещаться и удерживать нужное положение, что приведет к нарушению функциональности узла.

Давление масла напрямую влияет на скорость срабатывания гидрокомпенсатора. При низких оборотах двигателя или недостаточном давлении масляного насоса процесс заполнения полости компенсатора замедляется, вызывая характерное "цоканье" при холодном пуске или износе системы. Устойчивая работа возможна только при достижении давления, предусмотренного конструкцией двигателя (обычно от 2 до 5 бар), что обеспечивает своевременное выдвижение плунжера и компенсацию тепловых зазоров.

Ключевые последствия нарушения давления

Отклонения в работе масляной системы провоцируют следующие проблемы с гидрокомпенсаторами:

- Замедленное заполнение - при недостаточном давлении масло не успевает поступать в полость компенсатора между тактами, вызывая стук в первые секунды после запуска

- Неполное выдвижение плунжера - снижение давления ниже рабочего порога приводит к остаточным зазорам в клапанном механизме

- Завоздушивание системы - при низком уровне масла или негерметичности в маслопроводах в компенсаторы попадает воздух, сжимаемый при нагрузке

Наиболее уязвимыми режимами работы являются:

- Холодный пуск двигателя (густое масло)

- Работа на предельно низких оборотах холостого хода

- Эксплуатация с засоренным масляным фильтром

| Параметр масляной системы | Влияние на гидрокомпенсатор |

| Давление ниже нормы | Неполное заполнение, стук, ускоренный износ |

| Загрязнение масла | Залипание шарикового клапана, заклинивание плунжера |

| Несоответствие вязкости | Нарушение скорости реакции (густое - медленное заполнение, жидкое - утечки) |

Важно: Постоянная работа с низким давлением масла вызывает необратимую деформацию внутренних элементов гидрокомпенсатора из-за ударных нагрузок. Это требует последующей замены узла даже после восстановления нормативных параметров масляной системы.

Типы гидрокомпенсаторов: толкатели

Гидрокомпенсаторы типа "толкатель" представляют собой цельную конструкцию, совмещающую корпус толкателя и гидравлический механизм компенсации зазора. Они устанавливаются непосредственно между распределительным валом и клапаном, заменяя традиционные механические толкатели.

Их цилиндрический корпус содержит внутреннюю полость с плунжерной парой, обратным клапаном и пружиной. При работе кулачок распредвала воздействует на верхнюю часть толкателя, который передаёт усилие через гидромеханизм на шток клапана.

Конструкция и функциональные особенности

Ключевые элементы включают:

- Внешний корпус с гладкой рабочей поверхностью для контакта с кулачком распредвала

- Внутренний плунжер с шариковым обратным клапаном

- Пружина плунжера, обеспечивающая подвижность элементов

- Масляный канал для подачи смазки из системы двигателя

Принцип работы основан на автоматической регулировке длины толкателя. Когда кулачок не давит на компенсатор, пружина выдвигает плунжер, заполняя маслом освободившееся пространство через обратный клапан. При нажатии кулачка клапан блокируется, создавая жёсткую конструкцию для открытия клапана.

Области применения:

| Тип двигателя | Расположение |

|---|---|

| Рядные | Непосредственно над клапанами |

| V-образные | В развале блока или головках цилиндров |

Преимущества перед другими типами:

- Минимальное количество подвижных деталей

- Повышенная жёсткость конструкции

- Уменьшение инерционных масс в ГРМ

Недостатки: Чувствительность к качеству масла и загрязнению масляных каналов, сложность замены при глубокой установке в ГБЦ.

Типы гидрокомпенсаторов: опоры для рычагов (рокеров)

Гидрокомпенсаторы типа "опоры для рычагов" интегрируются непосредственно в коромысла (рокеры) клапанного механизма. Они располагаются в точке контакта рокера с кулачком распределительного вала либо в зоне взаимодействия рокера с клапаном. Основная функция – поддержание нулевого теплового зазора в приводе ГРМ при использовании коромысел.

Конструктивно такой гидрокомпенсатор представляет собой плунжерную пару, встроенную в тело рычага. Плунжер подпружинен и контактирует с кулачком распредвала, а корпус компенсатора жестко зафиксирован в посадочном гнезде рокера. Масло подается через каналы в коромысле, обеспечивая работу механизма автоматической регулировки.

Особенности и принцип действия

При работе двигателя кулачок распредвала давит на плунжер гидрокомпенсатора, передавая усилие через корпус на плечо рокера. Если возникает зазор:

- Масло из системы смазки поступает в полость под плунжером через шариковый клапан.

- Плунжер перемещается, выбирая зазор до плотного контакта с кулачком.

- При сжатии кулачком шариковый клапан блокирует выход масла, создавая жесткую опору.

Ключевые преимущества:

- Снижение шума от ударных нагрузок в клапанном механизме

- Стабильная работа без необходимости ручной регулировки зазоров

- Компактность за счет интеграции в конструкцию рокера

Недостатки включают чувствительность к качеству масла и сложность замены при износе, требующей демонтажа коромысел.

Типы гидрокомпенсаторов: опоры коромысел

Гидроопоры коромысел (гидрокомпенсаторы коромысел) представляют собой механизмы, интегрированные непосредственно в коромысла газораспределительного механизма. Они устанавливаются между кулачком распредвала и коромыслом, автоматически регулируя зазор в клапанном приводе без ручной корректировки.

Принцип действия основан на изменении объема масляной камеры внутри опоры под давлением. При увеличении теплового зазора масло поступает в камеру через шариковый клапан, компенсируя промежуток. При нагрузке клапан закрывается, создавая жесткую конструкцию для передачи усилия от кулачка к клапану.

Ключевые особенности конструкции

- Интеграция с коромыслом: Гидроопора является частью коромысла, а не отдельным узлом.

- Плунжерный механизм: Содержит пружину, плунжер и обратный клапан, регулирующие объем масла.

- Масляный канал: Соединен с системой смазки двигателя для непрерывной подачи масла под давлением.

- Цикл компенсации:

- При ослаблении нагрузки пружина выдвигает плунжер

- Шариковый клапан открывается, заполняя камеру маслом

- Рабочий ход:

- Кулачок распредвала давит на коромысло

- Клапан закрывается, масло блокируется в камере

- Создается жесткая передача усилия на клапан

Типы гидрокомпенсаторов: опоры для стоек валов ГРМ

Гидрокомпенсаторы типа "опоры для стоек валов ГРМ" (часто называемые просто "гидроопоры") представляют собой специализированные гидравлические элементы, интегрированные непосредственно в опорные точки распределительных валов. Их основная функция – автоматическое устранение зазоров в приводе клапанов через поддержание постоянного контакта между кулачками распредвалов и коромыслами (рокерами) или рычагами привода, закрепленными на общей оси (стойке).

Конструктивно такие гидрокомпенсаторы выполнены в виде полых цилиндров с шариковым или плунжерным клапаном внутри, запрессованных в посадочные места стойки коромысел. Они работают под давлением масла, подаваемого из системы смазки двигателя через каналы в стойке валов. Данный тип широко применяется в рядных двигателях с верхним расположением распредвала (OHC), где коромысла объединены на единой оси.

Принцип работы и ключевые особенности

При работе двигателя масло под давлением заполняет внутреннюю полость гидроопоры через впускной клапан. Под действием кулачка распредвала усилие передается на коромысло, которое давит на плунжер гидрокомпенсатора. В момент нагрузки клапан внутри гидроопоры закрывается, создавая жесткий гидравлический упор – это исключает ударные нагрузки и шум.

При повороте распредвала и снятии нагрузки с кулачка, клапан гидрокомпенсатора открывается под действием возвратной пружины. Масло из системы смазки поступает внутрь, компенсируя утечки и тепловые расширения деталей. Это обеспечивает нулевой зазор при любых температурных режимах.

Отличительные характеристики гидроопор стоек валов:

- Расположение: Встраиваются в опорные узлы оси коромысел (стойки), а не устанавливаются индивидуально на каждый клапан.

- Конструкция: Имеют увеличенный диаметр и усиленный корпус для восприятия нагрузок от нескольких клапанов.

- Функция: Обеспечивают компенсацию зазора для группы клапанов, связанных с одной стойкой коромысел.

| Преимущества | Недостатки |

| Автоматическая регулировка зазоров для всего узла стоек | Сложность замены (требуется демонтаж распредвала) |

| Снижение шума и вибраций ГРМ | Высокие требования к чистоте и давлению масла |

| Отсутствие необходимости ручной регулировки клапанов | Риск закоксовывания при использовании некачественного масла |

Преимущества перед механической регулировкой

Гидрокомпенсаторы полностью исключают необходимость ручной регулировки тепловых зазоров клапанов, которая требуется для механических систем при каждом техническом обслуживании. Это достигается за счёт автоматического выбора оптимального зазора под действием давления моторного масла, независимо от температурных колебаний или естественного износа деталей.

Автоматическая коррекция зазоров обеспечивает постоянную точность работы газораспределительного механизма на всех режимах эксплуатации двигателя. Механические толкатели, напротив, требуют периодической проверки и юстировки, поскольку зазор изменяется из-за износа кулачков распредвала, стержней клапанов или самих регулировочных элементов.

Ключевые выгоды

- Снижение затрат на обслуживание – отсутствие регулировочных работ экономит время и средства

- Стабильность характеристик двигателя – мощность, расход топлива и токсичность выхлопа не ухудшаются со временем

- Уменьшение шума – автоматическое гашение ударных нагрузок между деталями ГРМ

- Защита от "зажатых" клапанов – предотвращение прогара вследствие недостаточного зазора

- Сглаживание последствий износа – компенсация вытяжки клапанных пружин и деформации головки блока

| Параметр | Гидрокомпенсаторы | Механическая регулировка |

|---|---|---|

| Регулировка зазора | Автоматическая | Ручная (каждые 15-50 тыс. км) |

| Влияние температуры | Компенсируется | Требует расчёта при настройке |

| Акустический комфорт | Постоянно тихая работа | Стук при увеличении зазора |

Снижение шума клапанного механизма

Основным источником шума в клапанном механизме является удар клапана о коромысло или кулачок распредвала при наличии теплового зазора. По мере прогрева двигателя металлические детали расширяются, а зазор изменяется, что усложняет его ручную регулировку до бесшумной работы на всех режимах.

Гидрокомпенсатор решает эту проблему, автоматически выбирая зазор за счет давления моторного масла. Его плунжерная пара перемещается под действием пружины, заполняя маслом внутреннюю полость, что создает жесткую опору. Это исключает ударное взаимодействие между деталями газораспределительного механизма.

Механизм шумоподавления

Принцип снижения шума реализуется за счет следующих факторов:

- Постоянный нулевой зазор: Гидрокомпенсатор поддерживает плотный контакт между кулачком распредвала и толкателем клапана на всех этапах работы двигателя.

- Демпфирующий эффект масла: Масло в полости компенсатора гасит микровибрации и ударные нагрузки при открытии/закрытии клапанов.

- Автоматическая адаптация: При износе деталей или изменении температуры система мгновенно корректирует длину компенсатора, сохраняя безударное взаимодействие.

Критически важным для шумоподавления является чистота масла и исправность масляного насоса. Загрязнения или низкое давление масла приводят к недостаточному заполнению гидрокомпенсатора, вызывая характерный стук из-за образования зазора.

Минусы гидрокомпенсаторов: требования к маслу

Гидрокомпенсаторы крайне чувствительны к качеству и состоянию моторного масла из-за зависимости от его давления и чистоты для корректной работы. Любые отклонения в характеристиках смазочного материала напрямую влияют на их функциональность и ресурс.

Использование неподходящего или загрязненного масла провоцирует заклинивание плунжерных пар, нарушение регулировки зазоров и характерное цоканье. Это ведет к ускоренному износу деталей ГРМ и необходимости дорогостоящего ремонта.

Ключевые требования к маслу

- Своевременная замена – интервалы строго по регламенту производителя (не более 10-15 тыс. км)

- Минимальное содержание примесей – отсутствие шлама, нагара и металлической стружки

- Соответствие допускам вязкости – применение масел с маркировкой, указанной в руководстве (5W-30, 0W-20 и т.д.)

- Наличие моющих присадок – предотвращение отложений в каналах и на клапанах

- Стабильность свойств – сохранение характеристик при высокотемпературных нагрузках

Основная неисправность: стук гидрокомпенсаторов

Стук гидрокомпенсаторов проявляется как характерный металлический цокающий звук, синхронный с оборотами двигателя. Он возникает при нарушении нормальной работы компенсаторов, которые перестают автоматически выбирать тепловой зазор между кулачком распредвала и клапаном.

Данная неисправность требует оперативной диагностики, так как приводит к ускоренному износу деталей газораспределительного механизма (кулачков распредвала, толкателей, клапанов), снижению мощности двигателя и увеличению расхода топлива.

Причины возникновения стука

- Загрязнение масляных каналов – накопление шлама или лаковых отложений блокирует подачу масла во внутреннюю полость компенсатора.

- Износ плунжерной пары – чрезмерный зазор между плунжером и втулкой вызывает утечку масла под давлением.

- Неисправность обратного клапана – заклинивание шарика или деформация седла препятствуют удержанию масла внутри компенсатора.

- Некорректное давление масла – вызвано износом масляного насоса, засорением фильтра или использованием масла неподходящей вязкости.

- Механические повреждения – деформация корпуса гидрокомпенсатора или посадочного гнезда в головке блока.

| Тип стука | Вероятная причина |

|---|---|

| На холодном двигателе | Загустевшее масло, загрязнение каналов |

| На прогретом двигателе | Износ плунжера, низкое давление масла |

| Постоянный на всех режимах | Критический износ или механическая поломка |

Для устранения стука последовательно проверяют уровень и качество масла, давление в системе смазки, чистоту масляных каналов. В сложных случаях требуется демонтаж и промывка гидрокомпенсаторов или их замена.

Причины стука: забитые масляные каналы

Забитые масляные каналы являются одной из ключевых причин стука гидрокомпенсаторов. Гидрокомпенсатор для корректной работы требует постоянной подачи моторного масла под давлением через специальные каналы в ГБЦ и постели распредвала.

Если эти каналы частично или полностью перекрыты отложениями, масло не поступает внутрь гидрокомпенсатора в необходимом объеме. В результате он не успевает выбрать тепловой зазор между кулачком распредвала и клапаном.

Последствия и механизм возникновения стука

При забитых каналах возникают следующие проблемы:

- Недостаточное наполнение полости: Масло не заполняет внутреннюю камеру компенсатора достаточно быстро во время такта сброса давления.

- Замедленная реакция плунжера: Плунжерная пара не успевает выдвинуться на нужную величину для компенсации зазора перед следующим нажатием кулачка.

- Ударная нагрузка: Кулачок распредвала ударяет по "провалившемуся" корпусу гидрокомпенсатора, а не плавно передает усилие через масляный столб. Это вызывает характерный металлический стук.

Источники загрязнения каналов:

- Накопление шламов и лаковых отложений от старения или некачественного масла

- Продукты износа двигателя (металлическая стружка, абразив)

- Картерные отложения при длительных интервалах замены масла

- Деградация масла с потерей моющих свойств

| Состояние каналов | Воздействие на гидрокомпенсатор | Результат |

|---|---|---|

| Чистые | Беспрепятственная подача масла | Бесшумная работа |

| Частично забитые | Замедленное наполнение | Периодический стук "на холодную" |

| Полностью забитые | Отсутствие маслоподачи | Постоянный стук, механический износ |

Причины: износ плунжерной пары

Износ плунжерной пары (цилиндра и поршня компенсатора) – критическая неисправность, нарушающая герметичность системы. Внутренние зазоры между трущимися поверхностями увеличиваются, препятствуя созданию необходимого давления масла. Это приводит к неконтролируемой утечке рабочей жидкости из полости высокого давления.

Недостаточная жесткость масляного столба внутри компенсатора делает невозможным точную регулировку теплового зазора клапанов. Ударные нагрузки возвращаются в механизм ГРМ, вызывая характерное цоканье и ускоряя общий износ двигателя.

Факторы, провоцирующие износ плунжеров

- Абразивное воздействие: Попадание микрочастиц металла или грязи из масла (при несвоевременной замене, некачественном фильтре) работает как абразив, царапая зеркало цилиндра и поверхность плунжера.

- Масляное голодание: Недостаточное давление масла в системе (из-за износа маслонасоса, низкого уровня масла, засорения каналов) приводит к работе пары "на сухую", вызывая задиры и заклинивание.

- Низкое качество масла: Использование масла с неподходящими вязкостными характеристиками или без необходимых противоизносных присадок ускоряет износ трущихся поверхностей.

- Естественная выработка: Длительная эксплуатация вызывает постепенное увеличение зазоров между плунжером и гильзой даже при идеальных условиях.

- Коррозия и кавитация: Воздействие агрессивных компонентов в масле (продукты окисления, влага) и разрушительное действие пузырьков воздуха (кавитация) повреждают поверхности.

| Последствие износа | Симптом в работе двигателя |

| Утечка масла из полости высокого давления | Стук гидрокомпенсаторов (особенно на холодную или при нагрузке) |

| Неспособность удерживать давление | Плавающие обороты холостого хода, снижение мощности |

| Заедание плунжера в гильзе | Постоянный шум в ГРМ, неравномерная работа цилиндров |

Причины залегания шарикового клапана

Залегание шарикового клапана возникает при блокировке его подвижного элемента (шарика) в фиксированном положении. Это нарушает герметичность обратного клапана гидрокомпенсатора, препятствуя удержанию моторного масла в полости плунжера.

Неподвижность шарика приводит к утечке масла под нагрузкой, снижению давления в компенсаторе и появлению характерного стука в ГРМ. Рабочий зазор клапанов перестает автоматически регулироваться, что ускоряет износ деталей двигателя.

Факторы, провоцирующие залегание

- Низкое качество масла - использование неподходящей вязкости или контрафактной смазки

- Загрязнение масляной системы - накопление шлама и лаковых отложений в каналах

- Превышение интервалов замены масла - старение смазки с потерей моющих свойств

- Перегрев двигателя - термическая деградация масла с образованием твердых отложений

- Абразивные частицы в масле - попадание металлической стружки или грязи из-за износа двигателя

Причины: недостаточное давление масла

Недостаточное давление масла критично для гидрокомпенсаторов, так как именно давление обеспечивает наполнение их внутренней полости и корректное поддержание зазора клапанов. При падении давления ниже проектных значений масло не успевает заполнять компенсатор во время такта сжатия, что приводит к его неполному срабатыванию.

Это вызывает характерный стук в ГРМ, ускоренный износ деталей двигателя и потерю мощности из-за нарушения фаз газораспределения. Длительная эксплуатация в таком режиме провоцирует необратимые повреждения плунжерной пары гидрокомпенсатора.

Основные источники проблемы

- Низкий уровень масла в картере из-за утечек или несвоевременного обслуживания.

- Забитый масляный фильтр, создающий сопротивление потоку смазки.

- Износ масляного насоса или повреждение его приводной шестерни.

- Закоксованность масляных каналов в блоке цилиндров или ГБЦ.

- Использование неподходящего масла (вязкость не соответствует допускам производителя).

| Последствие для гидрокомпенсатора | Сопутствующие симптомы |

|---|---|

| Завоздушивание плунжерной пары | Холодный стук на прогреве, исчезающий под нагрузкой |

| Неполное сжатие пружины | Постоянный цокот, усиливающийся с ростом оборотов |

| Залегание шарикового клапана | Вибрация на холостом ходу, пропуски зажигания |

Диагностика стука гидрокомпенсатора на слух: характеристика звука

Стук гидрокомпенсаторов обладает характерными особенностями, позволяющими опытному диагносту отличить его от стуков других элементов двигателя, таких как клапаны, поршневые пальцы, шатунные или коренные вкладыши коленчатого вала. Он наиболее отчетливо прослушивается в верхней части двигателя, в районе клапанной крышки, особенно при использовании стетоскопа или фонендоскопа.

Звук появляется на непрогретом двигателе при запуске и обычно уменьшается или полностью пропадает по мере прогрева масла и увеличения оборотов, но может сохраняться или даже усиливаться при прогреве в случае серьезных проблем. Важно сравнивать звук на разных режимах работы мотора.

Характерные особенности стука гидрокомпенсатора:

Тембр и частота:

- Металлический, цокающий, звонкий звук, напоминающий частое постукивание металла по металлу.

- Частота стука напрямую пропорциональна оборотам коленчатого вала двигателя (об/мин). Чем выше обороты, тем чаще раздается стук.

- Обычно имеет более высокую тональность по сравнению с глухим стуком шатунных вкладышей или низким стуком коренных подшипников.

Динамика и условия проявления:

- Наиболее ярко выражен на холостом ходу непрогретого двигателя.

- Часто исчезает или значительно ослабевает при повышении оборотов до 2000-3000 об/мин на прогретом двигателе (если компенсатор еще способен частично выполнять функцию).

- Может возвращаться или усиливаться при сбросе оборотов до холостых после работы на повышенных.

- Не связан с нагрузкой на двигатель (как стук поршневых пальцев или детонация) и не меняет характер при перегазовках на нейтральной передаче.

- Может стучать один или несколько гидрокомпенсаторов одновременно, звук при этом может быть неравномерным.

| Сравнительная характеристика стука | Гидрокомпенсаторы | Клапаны (зазор) |

|---|---|---|

| Тембр | Звонкий, цокающий, металлический | Более глухой, "шелестящий" |

| Зависимость от прогрева | Сильнее на холодную, слабеет при прогреве | Сильнее на горячую (металл расширяется) |

| Зависимость от оборотов | Прямо пропорциональна оборотам | Прямо пропорциональна оборотам |

| Зависимость от нагрузки | Практически отсутствует | Практически отсутствует |

Ключевые моменты для диагностики на слух:

- Локализация: Звук четко слышен сверху двигателя, под клапанной крышкой.

- "Холодный" старт: Яркое проявление стука сразу после запуска холодного двигателя.

- Динамика с прогревом/оборотами: Ослабление стука при прогреве и/или повышении оборотов (характерный признак).

- Тембр: Отчетливый высокочастотный металлический цокот.

Проверка компрессии для косвенной диагностики гидрокомпенсаторов

Гидрокомпенсаторы не влияют напрямую на компрессию, но их неисправности могут косвенно отражаться на показателях. Например, заклинивший гидрокомпенсатор способен препятствовать полному закрытию клапана, создавая утечку давления в камере сгорания. Это особенно характерно для случаев, когда износ или загрязнение мешают корректному выбору зазора.

Процедура выполняется компрессометром при прогретом двигателе, с отключенным топливоподачей и открытой дроссельной заслонкой. Значения фиксируются для каждого цилиндра отдельно. Разница более 10-15% между цилиндрами или общее снижение относительно нормы производителя требуют детального анализа причин.

Интерпретация результатов

Низкая компрессия в конкретном цилиндре может указывать на:

- Зависание гидрокомпенсатора – клапан не закрывается полностью

- Износ седел клапанов или прогар

- Дефекты поршневых колец/стенок цилиндра

Для дифференциации проблем применяют дополнительные методы:

- Повторный замер с маслом: в проблемный цилиндр впрыскивают 5-10 мл масла. Рост компрессии подтверждает износ ЦПГ.

- Пневмотест: подача воздуха в цилиндр через свечное отверстие при положении поршня в ВМТ. Шипение воздуха через:

| Впускной коллектор | → Неплотность впускного клапана |

| Выпускная система | → Дефект выпускного клапана |

| Маслозаливная горловина | → Проблемы ЦПГ |

Постоянно сниженная компрессия в нескольких цилиндрах требует проверки давления масла и состояния масляных каналов ГБЦ. Отсутствие роста компрессии при добавлении масла и "чистый" пневмотест косвенно указывают на неисправность гидрокомпенсаторов как вероятную причину утечек.

Замер давления масла в системе

Гидрокомпенсаторы функционируют исключительно при стабильной подаче моторного масла под необходимым давлением. Замер этого параметра позволяет убедиться в исправности системы смазки и достаточности давления для заполнения внутренних полостей компенсаторов, что критично для автоматической регулировки тепловых зазоров клапанов.

Низкое давление масла приводит к неполному заполнению гидрокомпенсаторов, вызывая их стук, повышенный износ ГРМ и потерю мощности двигателя. Регулярная проверка помогает выявить проблемы до возникновения критических неисправностей.

Порядок выполнения замера

- Прогрейте двигатель до рабочей температуры (80–90°C) для достижения маслом нормативной вязкости.

- Отключите штатный датчик давления масла и установите переходник с механическим манометром.

- Зафиксируйте показания при разных режимах:

- Холостой ход (800–1000 об/мин)

- Средние обороты (2000–2500 об/мин)

- Пиковые обороты (4000–5000 об/мин)

- Сравните результаты с нормативами производителя для вашей модели двигателя.

| Режим работы | Нормальное давление (бар) | Риски при отклонении |

|---|---|---|

| Холостой ход | 0.5–1.5 | Не заполняются гидрокомпенсаторы |

| Средние обороты | 2.0–4.0 | Ускоренный износ ГРМ |

| Высокие обороты | 4.5–6.0+ | Разгерметизация компенсаторов |

Примечание: Значения могут варьироваться в зависимости от конструкции двигателя и вязкости масла. Отклонения указывают на износ маслонасоса, засорение фильтра, недостаток масла или неисправность редукционного клапана.

Методика тестирования щупом и щипцами

Проверка зазоров в приводе клапанов с помощью щупа выполняется на холодном двигателе после снятия клапанной крышки. Последовательно проверяют каждый клапан, вставляя щуп между кулачком распредвала и толкателем (или коромыслом). Нулевой или минимально допустимый зазор (указанный в спецификации) свидетельствует о корректной работе гидрокомпенсатора. Зазор, превышающий норму, указывает на неисправность.

Тестирование щипцами (пассатижами) применяется для оценки состояния плунжерной пары. Гидрокомпенсатор демонтируют и сжимают его плунжерную часть инструментом. Исправный элемент окажет сильное сопротивление сжатию и быстро восстановит исходную длину после отпускания. Легкое сжатие, отсутствие возврата или подтекание масла подтверждают износ или заклинивание.

Критерии оценки

| Метод | Исправный гидрокомпенсатор | Неисправный гидрокомпенсатор |

|---|---|---|

| Щуп | Зазор отсутствует или в пределах допуска | Измеряемый зазор превышает норму |

| Щипцы | Жёсткий, быстро возвращает форму | Мягкий, не возвращает длину, течёт масло |

Важные нюансы:

- При проверке щупом коленвал проворачивают строго по направлению вращения для точного позиционирования кулачков

- Щипцами сжимают только корпус плунжера, избегая деформации стакана

- Перед сжатием демонтированный компенсатор погружают в масло для имитации рабочих условий

Демонтаж гидрокомпенсаторов инструментами

Перед началом демонтажа убедитесь в наличии необходимых инструментов: комплекта рожковых или накидных ключей, съёмника гидрокомпенсаторов (специального приспособления с крючком или захватом), щипцов с длинными губками, чистой ветоши и ёмкости для складирования деталей. Обязательно очистите прилегающие зоны ГБЦ от грязи во избежание попадания абразива в масляные каналы.

Снимите клапанную крышку двигателя, обеспечив доступ к распредвалу и гидрокомпенсаторам. Аккуратно демонтируйте распредвал согласно мануалу конкретной модели двигателя – этот этап критичен, так как компенсаторы расположены под валом в посадочных гнёздах ГБЦ. Зафиксируйте положение меток ГРМ для последующей корректной сборки.

Последовательность извлечения компенсаторов

- Тщательно очистите гнёзда компенсаторов сжатым воздухом.

- Используйте магнитный съёмник или щипцы для захвата корпуса компенсатора – избегайте повреждения наружной поверхности.

- При закисании детали применяйте съёмник с резьбовым упором, аккуратно выпрессовывая компенсатор из гнезда.

- Извлекайте компенсаторы строго вертикально, без перекоса.

Важно: Каждый демонтированный гидрокомпенсатор немедленно помечайте согласно его позиции в головке блока. Используйте пронумерованные ячейки контейнера или цветные метки – это исключит путаницу при установке. Повторный монтаж допускается только в исходное гнездо из-за индивидуальной приработки детали.

| Инструмент | Назначение | Риски при неправильном применении |

|---|---|---|

| Магнитный съёмник | Извлечение свободно сидящих компенсаторов | Соскальзывание, повреждение седла |

| Резьбовой съёмник | Выпрессовка "закоксованных" деталей | Деформация корпуса, срыв резьбы |

| Узкогубцы | Фиксация при отсутствии съёмника | Задиры на поверхности, падение в картер |

После извлечения визуально оцените состояние посадочных мест в ГБЦ: трещины, задиры или эллипсность гнёзд требуют расточки/замены головки. Загрязнённые масляные каналы промойте керосином. Отложите демонтированные компенсаторы для диагностики (проверка проседания, заклинивания) или замены.

Оценка выпадения плунжера при диагностике

Выпадение плунжера гидрокомпенсатора – критический дефект, указывающий на полную потерю работоспособности узла. Возникает при чрезмерном износе плунжерной пары или разрушении стопорного кольца, когда давление масла неспособно удержать деталь в корпусе. Диагностируется визуально при снятии клапанной крышки: плунжер частично или полностью выдвинут из посадочного гнезда.

Проверка требует обязательного замера выступающей части плунжера над корпусом компенсатора штангенциркулем. Превышение допустимого значения (обычно >1,5 мм) подтверждает неисправность. Параллельно оценивают состояние масляных каналов ГБЦ и наличие металлической стружки в зоне установки, указывающей на разрушение детали.

Ключевые последствия выпадения

- Разрушение двигателя: плунжер может попасть в цилиндр, вызвав задиры поршня и стенок.

- Поломка клапанного механизма: удар тарелки клапана по выпавшему элементу деформирует толкатель или распредвал.

- Масляное голодание: нарушение герметичности каналов снижает давление в системе смазки.

| Параметр проверки | Норма | Критичное значение |

|---|---|---|

| Выступ плунжера над корпусом | 0-0,8 мм | >1,5 мм |

| Люфт плунжера в гнезде | Отсутствует | Ощутимый рукой |

Важно! При обнаружении дефекта запрещается запуск двигателя. Требуется замена всех гидрокомпенсаторов группы и промывка масляной системы для удаления продуктов износа.

Промывка гидрокомпенсаторов без разборки

Промывка гидрокомпенсаторов без демонтажа двигателя – распространённая процедура для устранения стука, вызванного загрязнением масляных каналов или закоксовыванием внутренних элементов. Она актуальна при появлении характерного цокота на холодном или горячем двигателе, особенно если замена масла не дала результата. Метод основан на использовании специальных промывочных жидкостей, растворяющих отложения и восстанавливающих подвижность шарикового клапана и плунжерной пары.

Эффективность процедуры зависит от степени загрязнения: она помогает при умеренных отложениях, но бессильна при механическом износе деталей (выработке, задирах) или критической закупорке каналов. Проводится при замене масла, так как промывка требует последующей заливки свежей смазочной жидкости. Неправильный выбор состава или нарушение технологии может усугубить проблему, забив масляные каналы отслоившейся грязью.

Технология промывки

Процесс включает несколько этапов:

- Прогрев двигателя: Довести мотор до рабочей температуры (около 70-90°C) для снижения вязкости масла и улучшения проникающей способности промывки.

- Добавление состава: Залить промывочную жидкость в маслозаливную горловину через воронку. Объем и тип средства должны строго соответствовать инструкции производителя.

- Работа на холостом ходу: Запустить двигатель и дать ему поработать только на холостых оборотах в течение времени, указанного на упаковке промывки (обычно 10-20 минут). Превышение времени или оборотов недопустимо.

- Слив отработки: Заглушить мотор, немедленно слить старое масло вместе с промывкой и отложениями. Обязательна замена масляного фильтра.

- Замена масла: Залить новое масло рекомендованной вязкости и класса качества.

Критерии выбора промывочного состава:

- Специализация: Средства с пометкой "Для гидрокомпенсаторов" или "Для систем ГРМ".

- Основа: Предпочтение составам на масляной основе ("пятиминутки" менее эффективны для компенсаторов).

- Совместимость: Соответствие типу двигателя (бензин/дизель) и материалам уплотнений.

| Тип промывки | Действие | Риски |

|---|---|---|

| Мягкие (на масляной основе) | Медленно растворяют отложения, безопасны для резины | Низкие, при соблюдении времени работы |

| Агрессивные (сольвентные) | Быстро удаляют нагар, но сушат сальники | Высокие (риск закоксовки после процедуры) |

Важные предостережения: Метод не применяется при критическом износе компенсаторов или после некачественного ремонта двигателя. Если стук не исчез после промывки и замены масла на рекомендованное, требуется диагностика и возможная замена неисправных гидрокомпенсаторов. Для профилактики стука соблюдайте интервалы замены масла и фильтра, используйте качественные смазочные материалы.

Разборка гидрокомпенсатора для глубокой очистки

Для полной очистки от нагара и отложений гидрокомпенсатор требует разборки. Первоначально деталь тщательно промывается в керосине или специальном очистителе для удаления поверхностных загрязнений. После этого необходимо зафиксировать корпус компенсатора в тисках с мягкими губками, исключающими повреждение поверхности.

Аккуратно извлеките стопорное кольцо из паза, используя тонкую отвертку или пинцет. Под кольцом расположена тарелка плунжера – снимите ее, после чего из корпуса последовательно выйдут плунжерная пара (плунжер и втулка) и пружина. Все извлеченные компоненты разложите в порядке демонтажа для последующей корректной сборки.

Очистка компонентов

Каждый элемент промойте в ультразвуковой ванне или чистом растворителе:

- Плунжерную пару очищайте особенно тщательно – проверьте отсутствие задиров на сопрягаемых поверхностях

- Каналы подачи масла в корпусе продуйте сжатым воздухом после замачивания

- Пружину обработайте мягкой щеткой, контролируя отсутствие деформации

Проведите контроль состояния деталей:

| Компонент | Критерий браковки |

| Плунжерная пара | Видимый износ, заедание при движении |

| Пружина | Уменьшение длины, трещины |

| Шарик клапана | Деформация, нарушение сферичности |

Сборку выполняйте в обратной последовательности с обязательной смазкой компонентов моторным маслом. После установки стопорного кольца проверьте плавность хода плунжера – он должен свободно перемещаться под усилием пальца без заклинивания.

Проверка работы шарикового клапана после чистки

После чистки гидрокомпенсатора критически важно удостовериться в корректной работе шарикового клапана, регулирующего подачу масла. Неплотное прилегание шарика к седлу или его заклинивание вызовут падение давления в системе смазки и нарушение работы компенсатора.

Проверка выполняется в три этапа: визуальный контроль состояния деталей, тест на герметичность под давлением и оценка свободного хода шарика. Для процедуры потребуется чистое моторное масло и шприц.

Методика проверки

- Визуальный осмотр:

- Убедитесь в отсутствии царапин, забоин на шарике и седле клапана

- Проверьте поверхность седла на равномерность контактного пояска (используйте лупу)

- Тест на герметичность:

- Заполните корпус компенсатора маслом через масляный канал

- Пальцем прижмите шарик к седлу, создавая давление шприцем через обратный клапан

- Удерживайте давление 30 секунд: допустима единичная капля масла, недопустима струйка или частые капли

- Проверка подвижности:

- Переверните компенсатор плунжером вниз

- Нажмите на шарик тонким стержнем: он должен плавно утапливаться и возвращаться пружиной без заеданий

- Ход шарика должен составлять 0.8-1.2 мм

| Критерий | Норма | Неисправность |

|---|---|---|

| Утечка масла | ≤1 капли/30 сек | Постоянная течь |

| Ход шарика | 0.8-1.2 мм | Отсутствие хода или заклинивание |

| Поверхность седла | Гладкая, без дефектов | Раковины, эллипсность |

Критерии замены на новые гидрокомпенсаторы

Замена гидрокомпенсаторов требуется при их физическом износе или необратимых повреждениях, препятствующих нормальной работе системы газораспределения. Игнорирование неисправностей ведет к ускоренному износу деталей двигателя, потере мощности и увеличению расхода топлива.

Основным сигналом для диагностики является характерный металлический стук в верхней части двигателя на непрогретом моторе или под нагрузкой. Перед заменой обязательна комплексная проверка для исключения ошибок в определении источника шума.

Ключевые признаки необходимости замены

- Стук после прогрева двигателя – указывает на критический износ или заклинивание.

- Неустранимые засоры – при закоксовывании каналов подачи масла после чистки.

- Механические дефекты:

- Видимые сколы или трещины корпуса

- Деформация плунжерной пары

- Износ шарикового клапана или пружины

- Нестабильная работа после обслуживания – сохранение стука после промывки системы смазки и замены масла.

Важно: Замена всегда выполняется комплектом на все цилиндры, даже при выходе из строя одного компенсатора. Использование неоднородных деталей по износу нарушает баланс работы ГРМ.

| Диагностический признак | Возможная причина | Решение |

|---|---|---|

| Кратковременный стук на холодную | Загрязнение масляных каналов | Промывка системы, замена масла |

| Постоянный стук на всех режимах | Заклинивание плунжера, износ клапана | Обязательная замена |

| Локальный стук в одном цилиндре | Поломка пружины, деформация | Замена комплекта гидрокомпенсаторов |

Сопутствующие меры при замене включают очистку масляных магистралей, установку нового фильтра и использование масла с допуском производителя двигателя. Проверка давления в системе смазки обязательна для исключения повторных неисправностей.

Выбор оригинальных или аналоговых запчастей

При замене гидрокомпенсаторов критически важен подбор совместимых деталей, соответствующих допускам производителя двигателя. Ошибка в выборе приводит к нарушению тепловых зазоров, ускоренному износу ГРМ и снижению ресурса силового агрегата.

Ключевые факторы выбора включают точность геометрии плунжерной пары, качество материалов и термостойкость уплотнений. Дешёвые аналоги часто не обеспечивают необходимой герметичности масляного канала, что провоцирует стук гидрокомпенсаторов даже на прогретом двигателе.

Сравнительные характеристики

| Критерий | Оригинальные | Аналоги |

|---|---|---|

| Соответствие допускам | Гарантировано производителем | Требует верификации по каталогам |

| Качество металла | Сертифицированные сплавы | Риск применения дешёвых материалов |

| Точность обработки | ±0.001 мм | Допуски до ±0.005 мм |

| Ресурс | 120+ тыс. км | 40-80 тыс. км |

Рекомендации по применению:

- Оригинал – для современных турбированных двигателей и сложных систем изменения фаз газораспределения

- Премиум-аналоги (INA, Febi) – допустимы при наличии сертификатов соответствия OEM

- Бюджетные аналоги – только для краткосрочного ремонта с риском повторного стука

Обязательная проверка включает контроль давления открытия обратного клапана (2-5 МПа) и тест на утечку масла под нагрузкой. При установке неоригинальных гидрокомпенсаторов рекомендован сокращённый интервал замены масла – до 7 000 км.

Правила установки новых гидрокомпенсаторов

Перед началом работ убедитесь в чистоте рабочей зоны: малейшие загрязнения, попавшие в масляные каналы, выведут гидрокомпенсаторы из строя. Очистите посадочные гнезда в ГБЦ от нагара и отложений металлической щеткой или дрелью со специальной насадкой.

Тщательно промойте новые детали в керосине или чистом моторном масле для удаления консервирующей смазки. Никогда не используйте для очистки агрессивные растворители – они повреждают внутренние уплотнения. Проверьте маркировку на соответствие спецификациям двигателя.

Пошаговая последовательность монтажа

- Смажьте плунжерные пары и посадочные места гидрокомпенсаторов чистым моторным маслом перед установкой

- Аккуратно запрессуйте элементы в гнезда строго вертикально без перекосов – используйте легкое нажатие руками

- Установите распредвалы, соблюдая заводские метки синхронизации

- Затягивайте болты крепления постепенно крестообразным способом с динамометрическим ключом

После сборки не запускайте двигатель сразу – заполните систему маслом, провернув коленвал стартером 10-15 секунд при отключенных свечах зажигания. При первом запуске возможен кратковременный стук – это нормально пока не заполнится масляная система. Проверьте уровень масла и давление в системе.

| Контрольный параметр | Нормальное значение |

|---|---|

| Время исчезновения стука | до 5 минут на холостых оборотах |

| Прогревочный режим | 10-15 минут без нагрузок |

При сохранении посторонних звуков свыше 10 минут остановите двигатель – вероятны ошибки монтажа или дефекты компонентов. Повторная разборка потребует обязательной замены уплотнительных прокладок ГБЦ.

Притирка гидрокомпенсаторов после замены

После установки новых гидрокомпенсаторов обязательна процедура притирки для обеспечения их корректной работы. Этот процесс позволяет деталям адаптироваться к рабочим нагрузкам и температурным режимам двигателя.

Притирка происходит во время первых запусков мотора. На этом этапе важно соблюдать рекомендованные производителем обороты и временные интервалы, чтобы исключить ускоренный износ компонентов.

Процесс притирки: ключевые этапы

Рекомендуемый алгоритм действий:

- Запустите двигатель на холостом ходу (800-1000 об/мин) на 5-7 минут.

- Повысьте обороты до 2000-2500 об/мин, поддерживайте 10-15 минут.

- Дайте двигателю полностью остыть (30-60 минут).

- Повторите цикл 2-3 раза.

| Параметр | Значение |

|---|---|

| Общая продолжительность | 1-2 часа работы |

| Температура масла | 70-90°C |

| Критичные ошибки | Длительная работа на высоких оборотах (>3000) |

Контрольные признаки успешной притирки:

- Исчезновение характерного стука гидрокомпенсаторов

- Стабильные обороты холостого хода

- Отсутствие ошибок по давлению масла

При сохранении стука после притирки проверьте: качество масла, чистоту масляных каналов, правильность установки компенсаторов. Игнорирование этапа притирки сокращает ресурс деталей на 30-40%.

Масло для систем с гидрокомпенсаторами: вязкость

Вязкость масла критична для корректной работы гидрокомпенсаторов. Она определяет скорость поступления масла в полость компенсатора через узкие каналы ГРМ при холодном пуске и стабильность масляной пленки при рабочих температурах. Недостаточная вязкость приводит к утечкам масла из полостей компенсаторов под давлением, провоцируя стук и медленное устранение зазоров.

Избыточная вязкость затрудняет своевременное заполнение гидрокомпенсаторов на холоде, особенно в мороз. Масло не успевает проникнуть во внутренние полости до момента срабатывания механизма, что вызывает характерное постукивание при запуске двигателя. Требуется баланс между текучестью на старте и сохранением защитных свойств при нагреве.

Ключевые требования к вязкости масла

При выборе масла для моторов с гидрокомпенсаторами учитывают:

- Сезонность и климат: Зимой предпочтительны низкотемпературные классы вязкости (например, 0W-XX, 5W-XX).

- Допуски производителя: Строгое соответствие спецификациям автоконцерна (например, VW 502 00, GM dexos2).

- Индекс вязкости (VI): Высокий VI обеспечивает стабильные характеристики при температурных перепадах.

Рекомендуемые классы вязкости по SAE:

| Условия эксплуатации | Рекомендуемая вязкость |

|---|---|

| Стандартный климат (от -30°C до +35°C) | 5W-30, 5W-40 |

| Экстремальные холода (ниже -30°C) | 0W-20, 0W-30 |

| Высокиие нагрузки/пробег свыше 100 000 км | 5W-40, 10W-40 |

Использование неподходящего масла вызывает типичные проблемы:

- Стук на холодную при загустевшем масле (зимой).

- Постоянный стук на горячую из-за недостаточной вязкости или загрязнения.

- Зависание клапанов гидрокомпенсаторов от шлама при несвоевременной замене.

Важно: Синтетические масла с улучшенными депрессорными присадками и стабильной вязкостной характеристикой предпочтительнее минеральных. Регулярная замена (каждые 7-10 тыс. км) предотвращает закоксовывание каналов продуктами старения масла.

Использование промывочных масел и присадок

Применение промывочных масел или специализированных присадок актуально при появлении стука гидрокомпенсаторов, вызванного загрязнениями в масляной системе. Эти средства растворяют шламовые отложения, лаковые налеты и продукты износа, блокирующие каналы подачи масла и подвижные элементы компенсаторов.

Промывка осуществляется перед заменой моторного масла: старое масло сливается, заливается промывочный состав, двигатель работает на холостом ходу 10-15 минут, после чего жидкость удаляется и заливается свежее масло с новым фильтром. Крайне важно использовать составы, совместимые с типом двигателя и материалами уплотнителей.

Ключевые правила применения

- Строгое соблюдение времени промывки - превышение указанного периода провоцирует отслоение крупных загрязнений, закоксовывание масляных каналов.

- Запрет на агрессивные растворители - средства на основе керосина, ацетона или скипидара разрушают резиновые сальники и втулки.

- Обязательная замена масляного фильтра после процедуры для удержания вымытых отложений.

| Тип средства | Преимущества | Риски |

|---|---|---|

| "Мягкие" присадки в старое масло | Щадящее воздействие, минимум риска для уплотнений | Низкая эффективность при сильных загрязнениях |

| Специализированные промывочные масла | Оптимальная очистка без необходимости смешивания с отработкой | Высокая стоимость, ограниченная доступность |

Профилактическое использование промывок при каждом ТО не рекомендуется - достаточно проводить процедуру каждые 80-100 тыс. км пробега или при явных признаках загрязнения системы. Регулярная замена масла с рекомендованными интервалами - наиболее эффективная мера предотвращения проблем.

Частота замены масла для профилактики

Гидрокомпенсаторы крайне чувствительны к качеству моторного масла. Загрязнения (продукты износа, нагар, шлам) забивают каналы подачи масла и клапанные механизмы компенсаторов. Это нарушает своевременное заполнение их полостей маслом под давлением, приводя к неполному выбору зазоров. Некачественное или деградировавшее масло с изменённой вязкостью не обеспечивает необходимую скорость поступления жидкости в компенсатор и стабильность гидравлического давления.

Загустевшее масло замедляет реакцию компенсаторов на изменение зазоров, провоцируя стук на холодном двигателе. Разжиженное или потерявшее моющие свойства масло не защищает трущиеся поверхности внутри гидрокомпенсаторов от ускоренного износа. Возникают заклинивания плунжерных пар из-за лаковых отложений или механических частиц, что полностью выводит узел из строя.

Рекомендации по интервалам замены

Соблюдение регламента замены масла – ключевое условие долговечности гидрокомпенсаторов:

- Базовый интервал: Руководствуйтесь указаниями производителя авто в сервисной книжке (обычно 10 000–15 000 км или 1 раз в год).

- Сложные условия эксплуатации: Сокращайте интервал на 25–40% при:

- Частых поездках на короткие дистанции

- Постоянной езде в пробках (низкие скорости, высокие температуры)

- Эксплуатации в запыленной среде или при экстремальных температурах

- Контроль состояния масла: Регулярно проверяйте уровень и визуально оценивайте масло щупом. Появление темного цвета, потеря прозрачности, сильный запах гари или наличие металлической стружки требуют немедленной замены независимо от пробега.

- Качество масла: Используйте масла с допусками производителя двигателя, предпочтительно синтетические или полусинтетические с хорошими моющими и противоизносными свойствами (класс вязкости, например, 5W-30 или 0W-20, зависит от требований мотора).

Пренебрежение своевременной заменой масла – основная причина преждевременного выхода из строя гидрокомпенсаторов. Соблюдение регламента и использование качественных материалов предотвращает закоксовывание каналов, износ плунжерных пар и гарантирует бесшумную работу газораспределительного механизма.

Влияние перегрева двигателя на ресурс гидрокомпенсаторов

Перегрев двигателя критически ухудшает свойства моторного масла, от которого напрямую зависит работа гидрокомпенсаторов. При высоких температурах масло разжижается, теряет вязкость и способность создавать стабильное давление в системе смазки, необходимое для корректного заполнения компенсаторов.

Возникающее масляное голодание приводит к недостаточной подаче жидкости в полости гидрокомпенсаторов. Они не успевают выбрать тепловые зазоры клапанов, что проявляется характерным стуком и увеличением ударных нагрузок на детали газораспределительного механизма.

Основные последствия перегрева для гидрокомпенсаторов:

- Закоксовывание каналов – перегретое масло образует нагар, забивающий маслоподающие отверстия и шариковые клапаны компенсаторов.

- Ускоренный износ плунжерных пар – из-за снижения смазывающих свойств масла и наличия абразивных частиц в закоксованной жидкости.

- Деформация корпусов – локальный перегрев ГРМ может вызвать коробление посадочных гнёзд гидрокомпенсаторов в головке блока.

- Залегание плунжеров – загустевшие отложения масла блокируют подвижные элементы, полностью выводя компенсаторы из строя.

Длительная эксплуатация с неисправными гидрокомпенсаторами провоцирует цепную реакцию: увеличиваются ударные нагрузки на кулачки распредвалов, постели подшипников и клапанные гнёзда. Это сокращает ресурс всей системы газораспределения до 40-60% от нормы.

Последствия холодного пуска в мороз

При низких температурах масло в двигателе густеет, теряя текучесть. Гидрокомпенсаторы не получают достаточного количества смазки из-за медленной циркуляции вязкой жидкости по масляным каналам. Это препятствует нормальному заполнению их внутренних полостей.

Загустевшее масло не может мгновенно создать необходимое давление внутри компенсатора. Плунжерная пара не успевает выбрать тепловой зазор клапанов, так как жидкость проходит через микроскопические зазоры слишком медленно. Возникает ударная нагрузка на кулачки распредвала и клапанные механизмы.

Ключевые проблемы для гидрокомпенсаторов

- Стук при запуске: Возникает из-за недостаточной подачи масла и воздуха в полостях компенсаторов. Звук пропадает после прогрева и восстановления давления.

- Ускоренный износ: Сухое трение в плунжерных парах при недостаточной смазке приводит к задирам и деформации поверхностей.

- Залегание клапанов: Неполное закрытие клапанов из-за недостаточного хода гидрокомпенсатора провоцирует потерю компрессии.

| Фактор | Влияние на гидрокомпенсатор |

| Вязкость масла | Затрудняет заполнение внутренней полости |

| Скорость подачи масла | Увеличивает время выбора зазора |

| Температурное сжатие металла | Изменяет рабочие зазоры плунжерной пары |

Длительное использование загустевшего масла вызывает коксование отложений внутри каналов компенсатора. Образовавшийся шлам блокирует шариковый клапан, нарушая работу механизма саморегулировки. После многократных холодных пусков возможно необратимое заклинивание плунжерной пары.

Признаки износа масляного насоса

Масляный насос критичен для поддержания давления в системе смазки двигателя. Его износ приводит к недостаточной прокачке масла, что провоцирует масляное голодание трущихся деталей, ускоренный износ и риск заклинивания.

Симптомы неисправности проявляются постепенно, но требуют немедленной диагностики во избежание катастрофических последствий. Ключевые признаки включают:

Основные индикаторы неисправности

- Падение давления масла: Постоянное горение лампы давления на приборной панели (особенно на холостых оборотах), низкие показания манометра.

- Гидравлический шум: Усиление стука гидрокомпенсаторов из-за недостаточного давления масла для их корректной работы.

- Перегрев двигателя: Недостаточная циркуляция масла снижает теплоотвод от поршневой группы и подшипников.

- Стук в нижней части двигателя: Появление металлического постукивания (особенно при прогреве) из-за трения коленвала о вкладыши без масляной плёнки.

- Снижение уровня масла без видимых подтёков: Повышенный расход из-за угарного масла при перегреве узлов трения.

- Нестабильная работа на холостом ходу: Вибрации и плавающие обороты из-за возросшего сопротивления вращения деталей.

| Визуальный осмотр | Металлическая стружка в масле (свидетельствует об активном износе шестерён насоса) |

| Диагностика | Замер давления масла спецоборудованием: значение ниже нормы (указано в мануале авто) подтверждает износ |

Обязательность замены уплотнительных колец

Уплотнительные кольца в гидрокомпенсаторе являются критически важным расходным элементом. Их основная задача – герметизировать внутренние полости компенсатора, предотвращая утечку масла под высоким давлением из рабочей камеры в дренажные каналы или наружу. Без надежного уплотнения принцип работы гидрокомпенсатора, основанный на несжимаемости масла, становится невозможным.