Гидромеханическая коробка передач - устройство и принцип действия

Статья обновлена: 01.03.2026

Гидромеханическая коробка передач представляет собой сложный агрегат, объединяющий гидравлический и механический принципы действия.

Её конструкция обеспечивает плавное изменение крутящего момента без разрыва потока мощности от двигателя к ведущим колёсам.

Данный тип трансмиссии нашел широкое применение в грузовом транспорте, автобусах и спецтехнике благодаря надёжности и способности работать с мощными двигателями.

Ключевыми компонентами системы являются гидротрансформатор и планетарный редуктор, совместная работа которых определяет основные характеристики узла.

Понимание устройства и принципов функционирования гидромеханической передачи необходимо для грамотной эксплуатации и обслуживания техники.

Основные компоненты: гидротрансформатор и планетарный механизм

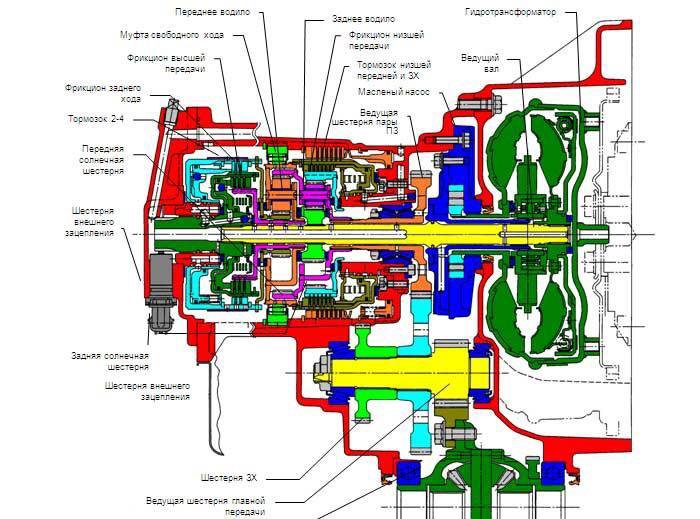

Гидротрансформатор заменяет механическое сцепление в классических КПП. Он состоит из трех ключевых элементов: насосного колеса, соединенного с двигателем; турбинного колеса, связанного с валом коробки; и реактора (статора), расположенного между ними. При работе двигателя насосное колесо создает поток масла, которое воздействует на лопатки турбинного колеса, передавая крутящий момент. Реактор усиливает крутящий момент на низких оборотах, изменяя направление масляного потока.

Главная функция гидротрансформатора – плавная передача мощности без разрыва потока и адаптация крутящего момента. При достижении определенных оборотов блокировочная муфта механически соединяет насосное и турбинное колеса, устраняя проскальзывание и повышая КПД. Это обеспечивает комфортный старт с места и автоматическую адаптацию к нагрузке без вмешательства водителя.

Планетарный механизм

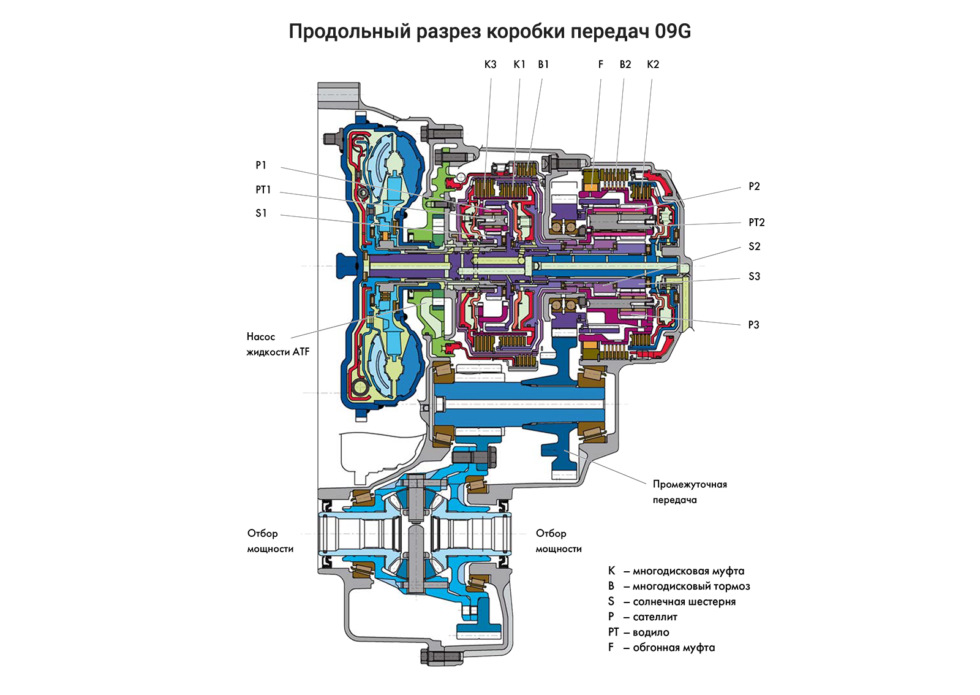

Планетарная передача формирует ступени переключения и изменяет передаточное число. Ее базовая структура включает:

- Солнечная шестерня – центральный элемент

- Сателлиты – шестерни, вращающиеся вокруг солнечной

- Водило – объединяет оси сателлитов

- Корона (эпицикл) – наружное зубчатое кольцо

Фиксация разных элементов фрикционными муфтами и тормозами создает передачи:

| Фиксируемый элемент | Результат |

| Корона | Прямая передача (1:1) |

| Солнечная шестерня | Повышение крутящего момента |

| Водило | Реверс |

Несколько планетарных рядов комбинируются для получения 4-10 ступеней. Управление осуществляется гидравлической системой, которая по сигналу электронного блока активирует нужные пакеты фрикционов и тормозов, перераспределяя поток мощности.

Взаимодействие компонентов: Гидротрансформатор передает преобразованный крутящий момент на вход планетарного механизма, где фрикционные элементы, управляемые гидроблоком, формируют требуемое передаточное отношение. Это обеспечивает плавность хода и автоматическую адаптацию к условиям движения.

Принцип передачи крутящего момента через жидкость

Передача крутящего момента в гидротрансформаторе осуществляется за счет кинетической энергии рабочей жидкости (специального масла). Насосное колесо, жестко соединенное с коленчатым валом двигателя, создает высокоскоростной поток жидкости. Лопатки насосного колеса отбрасывают масло под давлением на лопасти турбинного колеса, механически связанного с входным валом планетарной коробки передач.

Ударяясь о изогнутые лопатки турбины, поток жидкости передает ей кинетическую энергию, заставляя колесо вращаться. Изменение направления потока после турбины регулируется реактором (статором), который перенаправляет жидкость обратно на насосное колесо с оптимальным углом. Это увеличивает крутящий момент на низких оборотах и обеспечивает плавное бесступенчатое преобразование усилия без механического контакта между входным и выходным валами.

Факторы, влияющие на эффективность передачи

- Вязкость масла: Определяет скорость и силу потока жидкости

- Конфигурация лопаток: Угол и форма влияют на КПД преобразования энергии

- Степень заполнения: Объем жидкости в рабочей полости регулирует передаваемое усилие

| Компонент | Функция | Связь с двигателем/трансмиссией |

|---|---|---|

| Насосное колесо (импеллер) | Создает вихревой поток масла | Жестко соединено с маховиком ДВС |

| Турбинное колесо | Преобразует энергию потока во вращение | Связано с входным валом КПП |

| Реактор (статор) | Корректирует направление потока жидкости | Установлен на обгонной муфте |

При повышении оборотов двигателя разница в скорости вращения насосного и турбинного колес уменьшается, снижая гидродинамические потери. В режиме гидромуфты (при минимальной разнице оборотов) крутящий момент передается практически без преобразования, с КПД до 85-90%. Рабочая жидкость одновременно выполняет функции смазки и отвода тепла от узлов трансмиссии.

Устройство и функции гидротрансформатора

Гидротрансформатор состоит из трёх ключевых турбин, заключённых в герметичный корпус, заполненный маслом: насосное колесо (жёстко соединено с коленчатым валом двигателя), турбинное колесо (связано с первичным валом КПП) и реактор (неподвижное направляющее колесо с обгонной муфтой). Передача крутящего момента между насосом и турбиной осуществляется исключительно через циркулирующую рабочую жидкость под давлением.

Принцип работы основан на преобразовании кинетической энергии масла: лопатки насосного колеса отбрасывают жидкость на турбинное колесо, заставляя его вращаться. Реактор изменяет направление потока масла, возвращая его обратно в насосное колесо, что многократно увеличивает крутящий момент на низких оборотах.

Основные функции и характеристики

Ключевые задачи гидротрансформатора в ГМП:

- Плавный старт и безударное переключение передач за счёт демпфирования крутильных колебаний.

- Умножение крутящего момента (до 2.5-3 раз) при трогании и разгоне.

- Автоматическое сцепление двигателя с трансмиссией без механического контакта.

- Предотвращение остановки двигателя при резком торможении (режим гидромуфты на высоких оборотах).

Технические особенности работы:

| Режим | Действие реактора | Коэффициент трансформации |

|---|---|---|

| Трогание/разгон | Заблокирован обгонной муфтой | Максимальный (2.0-3.0) |

| Равномерное движение | Свободное вращение | ≈1.0 (режим гидромуфты) |

Обгонная муфта реактора – критический элемент: при разнице скоростей насоса и турбины она блокирует реактор, обеспечивая преобразование момента. При выравнивании скоростей муфта разблокируется, переводя гидротрансформатор в экономичный режим гидромуфты с минимальными потерями энергии.

Работа насосного и турбинного колес в гидротрансформаторе

Насосное колесо, жестко закрепленное на корпусе гидротрансформатора и соединенное с коленчатым валом двигателя, выполняет функцию центробежного насоса. При вращении его лопасти захватывают трансмиссионную жидкость и выбрасывают ее к периферии корпуса под действием центробежной силы. Этот процесс преобразует механическую энергию двигателя в кинетическую энергию гидравлического потока.

Созданный насосным колесом поток жидкости под высоким давлением направляется на лопатки турбинного колеса, механически соединенного с входным валом коробки передач. Ударяясь о изогнутые поверхности лопастей турбины, жидкость передает ей кинетическую энергию, заставляя колесо вращаться. При этом происходит обратное преобразование энергии: гидравлический поток трансформируется в механическое вращение, передаваемое далее в трансмиссию.

Динамика взаимодействия колес

Разница угловых скоростей вращения насосного (ведущего) и турбинного (ведомого) колес определяет режим работы гидротрансформатора. При значительном отставании турбины (например, при старте автомобиля) возникает максимальное увеличение крутящего момента – поток жидкости, отражаясь от лопаток турбины, создает дополнительный реактивный эффект. По мере выравнивания скоростей коэффициент трансформации снижается.

| Колесо | Источник вращения | Энергетическое преобразование |

|---|---|---|

| Насосное | Двигатель | Механическая → Гидравлическая |

| Турбинное | Поток жидкости | Гидравлическая → Механическая |

Ключевые характеристики взаимодействия:

- Гидродинамическая передача: Отсутствие жесткой механической связи между колесами

- Переменное передаточное отношение: Автоматическая адаптация к нагрузке без переключения передач

- Самобалансировка потоков: Формирование замкнутого цикла циркуляции жидкости между колесами

Роль реактора (статора) в усилении момента

Реактор (статор) – неподвижный элемент гидротрансформатора, установленный между насосным и турбинным колесами на обгонной муфте. Его ключевая задача – перенаправление потока рабочей жидкости, возвращающейся с турбинного колеса, обратно на насосное колесо с оптимальным углом атаки.

При значительной разнице скоростей вращения насосного и турбинного колес (например, при трогании автомобиля) реактор блокируется обгонной муфтой и остается неподвижным. Его лопатки специальной формы изменяют направление потока жидкости так, что он попадает на лопасти насосного колеса в направлении его вращения. Это создает дополнительный момент на насосном колесе, что приводит к увеличению крутящего момента на валу турбинного колеса. Данный эффект называется трансформацией момента и является основным способом усиления тягового усилия на низких оборотах.

Ключевые аспекты работы реактора

- Перенаправление потока: Лопатки реактора разворачивают жидкость под правильным углом для удара по насосному колесу, увеличивая его энергию.

- Блокировка обгонной муфтой: При высоком градиенте скоростей (насос vs турбина) муфта фиксирует реактор, обеспечивая его неподвижность для максимального преобразования момента.

- Автоматическое отключение: При выравнивании оборотов колес поток жидкости меняет направление воздействия на лопатки реактора, муфта разблокируется, и реактор начинает свободно вращаться, минимизируя потери.

Блокировка гидротрансформатора: принцип действия

Блокировка гидротрансформатора (БГТ) устраняет проскальзывание между насосным и турбинным колесами, жестко соединяя их в единый узел. Это происходит через фрикционную муфту, активируемую гидравлическим давлением масла. При срабатывании муфты первичный и вторичный валы коробки передач получают прямую механическую связь.

Активация происходит на высоких скоростях (обычно выше 60 км/ч) при стабильных нагрузках, когда гидродинамическая передача крутящего момента становится неэффективной. Электронный блок управления (ЭБУ) анализирует скорость, передачу, положение педали газа и температуру масла, подавая сигнал на соленоид для подачи масла в полость муфты блокировки.

Ключевые этапы работы

- Деактивированное состояние: Масло поступает в полость перед муфтой, удерживая ее разомкнутой. Передача момента осуществляется через жидкость.

- Активация: ЭБУ переключает соленоид, направляя масло в полость за фрикционом. Давление прижимает диск муфты к корпусу гидротрансформатора.

- Жесткое соединение: Фрикционные накладки муфты блокируют насосное и турбинное колеса, обеспечивая 100% передачу момента без потерь.

- Управляемое проскальзывание: В режиме частичной блокировки ЭБУ модулирует давление масла для контролируемого кратковременного проскальзывания, снижая рывки.

| Режим | Источник передачи момента | Потери КПД |

| Гидродинамический | Поток масла | До 15% |

| Полная блокировка | Механическая муфта | ~0% |

| Частичная блокировка | Комбинация | 2-5% |

Отключение происходит автоматически при снижении скорости, разгоне или торможении. Система предотвращает перегрев: при превышении температурного порога масла ЭБУ принудительно разблокирует муфту даже в оптимальных скоростных условиях.

Устройство планетарной передачи для изменения передаточных чисел

Планетарная передача состоит из трёх основных компонентов: солнечной шестерни (расположенной в центре), планетарных шестерён (сателлитов), вращающихся вокруг солнечной, и коронной шестерни (эпицикла), охватывающей всю конструкцию. Сателлиты закреплены на водиле, обеспечивающем их синхронное движение.

Ключевой принцип работы заключается в блокировке или соединении разных элементов передачи для получения нужного передаточного числа. Фиксация одного компонента (солнечной шестерни, водила или эпицикла) и подача крутящего момента на другой обеспечивает изменение скорости и направления вращения выходного вала.

Способы управления передаточными числами

Изменение режимов достигается путём комбинаций блокировки элементов с помощью фрикционных муфт и тормозных лент:

- Тормозная лента фиксирует коронную шестерню или солнечное колесо к корпусу КПП

- Фрикционные муфты жёстко соединяют между собой солнечную шестерню, водило и эпицикл

Таблица стандартных режимов работы:

| Заблокированный элемент | Входной элемент | Выходной элемент | Результат |

|---|---|---|---|

| Эпицикл | Солнечная шестерня | Водило | Понижающая передача |

| Солнечная шестерня | Эпицикл | Водило | Повышающая передача |

| Водило | Солнечная шестерня | Эпицикл | Реверс |

Гидравлическое управление через распределительный клапан синхронизирует работу тормозов и муфт, обеспечивая плавное переключение без разрыва потока мощности. Неподвижные сателлиты при блокировке водила передают вращение через зацепление с солнечной и коронной шестернями.

Фрикционные диски и тормозные ленты: функции в переключении

Фрикционные пакеты и тормозные ленты служат исполнительными элементами, управляющими блокировкой компонентов планетарного ряда. Их сжатие или растормаживание изменяет пути прохождения крутящего момента через шестерни, формируя требуемое передаточное число. Без этих компонентов было бы невозможно реализовать многовариантность силовых потоков в компактном планетарном механизме.

Гидравлическое давление, подаваемое через клапанную плиту, активирует поршни внутри барабанов. Поршни прижимают чередующиеся стальные и композитные диски фрикционного пакета, жестко соединяя валы или коронные шестерни с корпусом коробки. Тормозные ленты выполняют противоположную задачу: их сервоприводы затягивают стальные ленты вокруг барабанов, мгновенно останавливая выбранные элементы планетарной передачи.

Сравнительная роль компонентов

| Компонент | Тип воздействия | Результат блокировки |

|---|---|---|

| Фрикционные пакеты | Соединение элементов | Передача вращения между валами |

| Тормозные ленты | Фиксация элементов | Остановка солнечных/коронных шестерен |

Критические аспекты работы при переключении:

- Синхронизация с гидравликой: Электронный блок управления дозирует давление масла, регулируя скорость и плавность смыкания фрикционов

- Теплоотвод: Канавки на дисках отводят тепло и удаляют продукты износа с маслом

- Перекрытие управляющих фаз: При повышении передачи тормозная лента отпускается на 0.1-0.3 секунды раньше, чем включается фрикцион следующей передачи

Износ фрикционных накладок или растяжение лент приводит к характерным неисправностям: пробуксовке при разгоне, ударам при переключении либо самопроизвольному отключению передачи. Восстановление работоспособности требует замены композитных дисков и юстировки зазоров в пакетах с помощью калибровочных шайб.

Управляющая гидравлика: масляные каналы и клапаны

Управляющая гидравлика контролирует потоки рабочей жидкости для активации фрикционных элементов (муфт, тормозов) и блокировки гидротрансформатора. Она создает необходимое давление масла в заданных контурах, обеспечивая своевременное включение/выключение передач без механического воздействия водителя. Точность работы системы напрямую влияет на плавность переключений и КПД коробки.

Основу гидравлического контура составляют сеть масляных каналов и клапаны. Каналы – сложная система отверстий и проточек в алюминиевом корпусе клапанной плиты (гидроблоке), соединяющая насос, клапаны и исполнительные устройства. Форма и сечение каналов рассчитаны на оптимальную скорость потока и минимум гидравлических потерь при различных температурных режимах.

Функциональные компоненты гидравлики

Клапаны выполняют ключевые роли в управлении жидкостью:

- Регуляторы давления: поддерживают стабильное давление в магистрали независимо от оборотов двигателя

- Золотниковые клапаны: перенаправляют потоки масла между каналами для выбора конкретной передачи

- Предохранительные клапаны: сбрасывают избыточное давление в картер при пиковых нагрузках

- Дроссели: регулируют скорость заполнения муфт для плавности включения

| Тип клапана | Принцип управления | Влияние на работу |

|---|---|---|

| Механический (центробежный) | Давление масла + пружина | Базовое переключение по скорости авто |

| Электромагнитный (соленоид) | Сигнал ЭБУ коробки | Точное регулирование давления и момента переключения |

Современные ГМП используют соленоидные клапаны с широтно-импульсной модуляцией (ШИМ), позволяющие ЭБУ плавно регулировать давление в реальном времени. При получении сигнала от контроллера соленоид изменяет проходное сечение канала, дозируя поток масла к фрикционным пакетам. Это обеспечивает адаптацию к стилю вождения и предотвращает рывки.

Работа гидроблока (клапанной плиты) в системе управления

Гидроблок (клапанная плита) выполняет функции "мозга" гидромеханической трансмиссии, преобразуя электрические сигналы от электронного блока управления (ЭБУ) в гидравлические команды. Он представляет собой сложную сборку из каналов, клапанов, соленоидов и пластин, управляющую распределением и давлением рабочей жидкости ATF внутри коробки передач.

Основная задача гидроблока – точное и своевременное переключение передач путем направления потока масла к соответствующим фрикционным пакетам (муфтам) и тормозным лентам. Это обеспечивает блокировку или разблокировку элементов планетарных рядов, меняя передаточное отношение. Скорость и плавность переключений напрямую зависят от его корректной работы.

Ключевые компоненты и функции

Основные элементы гидроблока и их назначение:

- Соленоиды (электромагнитные клапаны): Получают сигналы от ЭБУ. Регулируют подачу жидкости к клапанам-золотникам, изменяя их положение. Бывают двух типов:

- Соленоиды включения/выключения: Открывают/закрывают каналы для активации муфт.

- Регулирующие соленоиды (PWM): Плавно управляют давлением с помощью широтно-импульсной модуляции (ШИМ).

- Клапаны-золотники: Перемещаются под давлением масла от соленоидов, перенаправляя основной поток ATF к конкретным фрикционным элементам или гидротрансформатору.

- Клапан регулировки давления главной магистрали: Поддерживает оптимальное базовое давление в системе, зависящее от нагрузки двигателя и скорости движения.

- Предохранительные и обратные клапаны: Защищают систему от избыточного давления и обеспечивают циркуляцию жидкости в нужном направлении.

Процесс управления переключением

- ЭБУ анализирует данные (скорость, положение дросселя, нагрузку) и определяет момент переключения.

- ЭБУ подает электрические сигналы на управляющие соленоиды гидроблока.

- Соленоиды изменяют давление масла, воздействующее на соответствующие клапаны-золотники.

- Золотники смещаются, открывая/закрывая каналы для подачи ATF к фрикционным пакетам.

- Масло под давлением сжимает диски нужной муфты (или тормозной ленты), блокируя элемент планетарного ряда.

- Одновременно снижается давление на муфту предыдущей передачи – происходит плавное замещение одного силового потока другим.

| Параметр | Влияние на работу гидроблока |

|---|---|

| Качество/чистота ATF | Загрязнение вызывает заклинивание клапанов, износ каналов, нарушение регулировки давления. |

| Исправность соленоидов | Износ или залипание приводят к рывкам, запаздыванию переключений, пробуксовкам. |

| Целостность уплотнений | Утечки снижают давление, нарушая работу муфт и тормозов. |

| Работа ЭБУ и датчиков | Ошибочные сигналы ведут к некорректным командам соленоидам. |

Эффективность гидроблока критична для КПД трансмиссии, топливной экономичности и комфорта вождения. Неисправности проявляются толчками, пробуксовкой, невозможностью включения определенных передач или переходом в аварийный режим. Требует регулярной замены масла и фильтров для предотвращения загрязнения чувствительных каналов и клапанов.

Масляный насос: создание давления для работы КПП

Масляный насос гидромеханической КПП обеспечивает циркуляцию рабочей жидкости под необходимым давлением в системе. Он приводится в действие непосредственно от коленчатого вала двигателя через приводную шестерню или ступицу гидротрансформатора, гарантируя мгновенную подачу масла после запуска ДВС. Основная функция насоса – создание и поддержание давления, требуемого для наполнения гидротрансформатора, смазки деталей коробки и управления фрикционными муфтами/тормозами посредством гидроблока.

Рабочее давление в системе варьируется от 4 до 20 бар в зависимости от режима движения и нагрузки, регулируясь специальным редукционным клапаном. Недостаточное давление приводит к пробуксовке фрикционов, перегреву и износу, а избыточное – к повреждению уплотнений и сальников. Современные насосы шестерёнчатого или лопастного типа отличаются высокой производительностью (до 20–40 л/мин) и работают в связке с маслозаборником, оснащённым фильтром грубой очистки.

Ключевые особенности конструкции и работы

- Типы насосов:

- Шестерёнчатые (наружного/внутреннего зацепления) – надёжные, но шумные.

- Лопастные (роторно-лопастные) – компактные, с плавной подачей масла.

- Схема подачи масла:

- Забор жидкости из поддона через сетчатый фильтр.

- Нагнетание в магистраль под давлением.

- Распределение потока гидроблоком к муфтам, гидротрансформатору и охладителям.

- Сброс излишков через редукционный клапан в картер.

- Зависимость от оборотов ДВС: Производительность напрямую связана с частотой вращения коленвала, что требует точной настройки клапанов для стабилизации давления на холостом ходу и под нагрузкой.

| Параметр | Значение/Характеристика |

|---|---|

| Рабочее давление (номинал) | 5–7 бар (холостой ход), 12–20 бар (под нагрузкой) |

| Типовые неисправности | Износ шестерён/лопаток, заклинивание редукционного клапана, засорение сетки маслоприёмника |

| Последствия низкого давления | Пробуксовка передач, перегрев масла, ускоренный износ фрикционов |

Типы масел ATF и их роль в работе гидросистемы

Масло ATF (Automatic Transmission Fluid) является ключевым компонентом гидромеханической коробки передач, выполняющим три критические функции: передача крутящего момента в гидротрансформаторе через динамику потока жидкости, создание управляющего давления для работы фрикционов и клапанов гидроблока, а также смазка и охлаждение подвижных элементов трансмиссии. Его реологические свойства напрямую влияют на эффективность переключения передач, защиту от износа и температурную стабильность системы.

Химический состав ATF включает базовые масла (минеральные, полусинтетические или синтетические) и комплекс функциональных присадок: противоизносные (цинк, фосфор), антиокислительные, противопенные, модификаторы трения. Отсутствие корректного ATF приводит к проскальзыванию фрикционов, перегреву, задирам шестерён и отказам соленоидов гидравлического блока управления.

Классификация и спецификации трансмиссионных масел

Стандарты ATF дифференцируются по требованиям автопроизводителей и институтов стандартизации. Основные классификации:

- Dexron (GM): поколения II, III, VI. Dexron VI – низковязкое синтетическое масло для современных АКПП с увеличенным интервалом замены.

- Mercon (Ford): Mercon V (традиционная вязкость), Mercon LV (пониженная вязкость для энергосбережения).

- ATF+4 (Chrysler) – полностью синтетическое, совместимое с электронными системами управления.

- JASO (японский стандарт): Toyota Type T-IV, WS; Nissan Matic S, J.

| Параметр | Влияние на гидросистему |

|---|---|

| Вязкость при 100°C | Определяет скорость реакции клапанов и КПД гидротрансформатора. Низкая вязкость (5-6 cSt) улучшает топливную экономичность, высокая (7-8 cSt) – защиту при нагрузках. |

| Индекс вязкости | Обеспечивает стабильность характеристик при экстремальных температурах (-40°C...+150°C). |

| Температура вспышки | Минимизирует риски возгорания и коксования в зонах высокого трения. |

Использование несоответствующего ATF (например, Dexron III вместо Dexron VI) нарушает калибровку соленоидов гидроблока, вызывает задержки переключений и ускоренный износ фрикционных накладок. Смешивание масел разных стандартов провоцирует химические реакции присадок, ведущие к образованию шлама и засорению каналов.

Цикл переключения передачи: от команды до включения

Цикл начинается с формирования команды на переключение. Она может поступать от водителя через селектор или автоматически от электронного блока управления (ЭБУ), который анализирует скорость, нагрузку на двигатель, положение педали акселератора и другие параметры. ЭБУ определяет оптимальный момент для смены передачи на основе заложенных алгоритмов и текущих условий движения.

После генерации команды ЭБУ активирует электромагнитные клапаны (соленоиды) в гидроблоке. Это изменяет распределение потоков трансмиссионной жидкости под давлением, создаваемым масляным насосом. Жидкость направляется к конкретным исполнительным элементам – фрикционным муфтам и тормозам, отвечающим за блокировку элементов планетарного ряда.

Последовательность срабатывания механизмов

- Сброс давления: Гидравлика плавно снижает давление на муфту/тормоз, удерживающую текущую передачу.

- Применение новой передачи: Одновременно повышается давление на фрикционные элементы, отвечающие за целевую передачу. Фрикционные диски сжимаются, блокируя нужные звенья планетарного механизма.

- Синхронизация: Гидротрансформатор компенсирует разницу в угловых скоростях валов, обеспечивая плавность переключения без рывков.

- Фиксация: После полного замыкания фрикционов давление стабилизируется, передача считается включенной. ЭБУ получает подтверждение от датчиков и переходит к мониторингу режима.

Весь цикл занимает 100-500 мс в зависимости от конструкции КПП и условий эксплуатации. Критическую роль играет точность дозирования давления соленоидами: недостаток вызывает пробуксовку фрикционов, избыток – резкий удар при включении.

Схема работы планетарных рядов при разных передачах

Планетарный механизм состоит из трёх основных элементов: солнечной шестерни (центральной), эпицикла (коронной шестерни) и водила с сателлитами. Передаточное отношение изменяется путём фиксации одного из элементов и передачи крутящего момента через два других. Комбинация блокировок определяет режим работы передачи.

Для управления используются фрикционные муфты (соединяют элементы между собой) и ленточные тормоза (жёстко фиксируют элементы на корпусе). Гидравлическая система активирует эти механизмы, обеспечивая плавное переключение без разрыва потока мощности.

Конфигурации элементов для типовых передач

| Передача | Заблокированный элемент | Ведущий элемент | Ведомый элемент |

|---|---|---|---|

| 1-я (понижающая) | Солнечная шестерня | Эпицикл | Водило |

| 2-я (промежуточная) | Эпицикл | Солнечная шестерня | Водило |

| 3-я (прямая) | - | Любой элемент | Соосный выход (блокировка всего ряда) |

| Задний ход | Водило | Солнечная шестерня | Эпицикл |

| Повышающая (овердрайв) | Водило | Эпицикл | Солнечная шестерня |

Формирование заднего хода в планетарной системе

Для реализации заднего хода в планетарной передаче необходимо изменить направление вращения выходного вала относительно входного. Это достигается блокировкой одних элементов планетарного ряда и принудительным вращением других. Ключевую роль играет остановка водила планетарной передачи, что коренным образом меняет распределение крутящего момента внутри системы.

При активации задней передачи фрикционная муфта фиксирует водило, лишая сателлиты возможности вращаться вокруг центральных шестерён. Одновременно тормозная лента или многодисковый тормоз блокируют коронную шестерню. В результате солнечная шестерня, получающая момент от двигателя, вынуждает сателлиты катиться по неподвижной коронной шестерне. Так как водило зафиксировано, сателлиты передают вращение непосредственно на коронную шестерню в обратном направлении.

Ключевые элементы управления

- Фиксация водила – фрикционной муфтой

- Блокировка коронной шестерни – тормозной лентой или пакетом фрикционов

- Передача момента на солнечную шестерню – через входной вал от гидротрансформатора

| Элемент | Состояние | Роль в передаче |

|---|---|---|

| Солнечная шестерня | Вращается (вход) | Приводит в движение сателлиты |

| Сателлиты | Вращаются на осях | Передают обратное вращение |

| Коронная шестерня | Заблокирована | Служит опорой для сателлитов |

| Водило | Неподвижно | Фиксирует оси сателлитов |

Такое взаимодействие создаёт отрицательное передаточное отношение, обычно в диапазоне 1:1.8–1:3.5. Выходной момент снимается с коронной шестерни, вращающейся противоположно направлению входного вала. Гидравлическая система управления синхронизирует работу фрикционов и тормозов, обеспечивая плавное включение без ударов.

Влияние электронного блока управления на переключения

Электронный блок управления (ЭБУ) анализирует данные от многочисленных датчиков: положения педали акселератора, частоты вращения коленчатого вала, скорости автомобиля, выбранного режима движения (Drive, Sport, Manual), температуры трансмиссионной жидкости и нагрузки двигателя. На основе этих параметров микропроцессор ЭБУ вычисляет оптимальный момент для переключения передачи в соответствии с заложенными алгоритмами.

ЭБУ формирует управляющие сигналы для электрогидравлических клапанов (соленоидов), регулирующих давление масла в гидроблоке. Эти сигналы определяют, какие фрикционные пакеты включаются или выключаются, обеспечивая плавное и своевременное переключение. Точность управления соленоидами позволяет адаптировать скорость смыкания фрикционов под текущие условия движения.

Ключевые функции ЭБУ

- Динамическая адаптация: Автоматическая корректировка точек переключения под стиль вождения и дорожные условия.

- Защита трансмиссии: Блокировка неправильных переключений (например, с 5-й на 1-ю), предотвращение перегрева.

- Сглаживание рывков: Синхронизация момента переключения с оборотами двигателя через связь с ЭБУ двигателя (моментное управление).

- Аварийный режим: Активация "аварийной" программы при неисправностях (фиксация текущей передачи).

| Параметр с датчиков | Влияние на решение ЭБУ |

|---|---|

| Положение дросселя | Определяет интенсивность разгона: поздние переключения при резком нажатии |

| Нагрузка на двигатель | Корректирует давление в фрикционах для предотвращения проскальзывания |

| Температура масла | Изменяет давление и скорость переключений при прогреве или перегреве |

Современные ЭБУ самообучаются, запоминая манеру вождения пользователя, и используют предиктивные алгоритмы (например, при торможении заранее готовят понижающую передачу). Это снижает задержки и повышает КПД трансмиссии.

Дачники и соленоиды: управление потоками масла

В гидромеханической коробке передач (ГМКП) соленоиды выступают в роли "дачников" – точных регуляторов, управляющих потоками масла под давлением. Эти электромагнитные клапаны, получая команды от электронного блока управления (ЭБУ), дозированно открывают или перекрывают каналы гидравлической системы. От их работы напрямую зависит скорость и плавность переключения передач, так как масло направляется к конкретным фрикционным пакетам или тормозным лентам.

Каждый соленоид отвечает за определенный гидравлический контур. При подаче электрического тока на катушку соленоида создается магнитное поле, которое перемещает плунжер или шарик внутри клапана. Это движение либо открывает путь маслу к исполнительному механизму (например, поршню фрикционной муфты), либо сбрасывает давление в нужном канале. Точность и скорость срабатывания соленоидов позволяют реализовать сложные алгоритмы переключений.

Принцип взаимодействия компонентов

Управление соленоидами осуществляется по замкнутой цепи:

- Датчики (скорости вращения, положения дросселя, температуры масла) непрерывно передают данные в ЭБУ.

- ЭБУ анализирует информацию и рассчитывает оптимальный момент и силу переключения.

- Соленоиды получают электрические сигналы (ШИМ или ток) от ЭБУ, изменяя свое состояние.

- Масляные потоки перенаправляются к фрикционам или тормозам, активируя нужную передачу.

Типы соленоидов в ГМКП:

- Регулирующие (pressure control) – плавно изменяют давление в системе.

- Переключающие (shift control) – мгновенно открывают/закрывают каналы.

- Блокировки гидротрансформатора (TCC) – управляют сцеплением блокировки.

| Параметр соленоида | Влияние на работу ГМКП |

|---|---|

| Скорость срабатывания | Определяет резкость переключения передач |

| Точность регулировки давления | Влияет на плавность включения фрикционов |

| Частота управления (ШИМ) | Позволяет дозировать поток масла без гидравлических потерь |

Неисправности соленоидов (заклинивание, загрязнение, обрыв обмотки) приводят к ударам при переключениях, "проскальзыванию" передач или переходу коробки в аварийный режим. Современные системы используют адаптивное обучение, где ЭБУ постоянно корректирует управляющие сигналы для компенсации износа компонентов и изменения вязкости масла.

Нейтраль и Паркинг: механизмы блокировки выходного вала

Режим "Нейтраль" (N) в гидромеханической коробке передач разрывает поток мощности между двигателем и ведущими колёсами. При его активации фрикционные элементы внутри планетарных рядов переводятся в состояние, при котором отсутствует жёсткая связь между входным и выходным валами. Вращение от двигателя через гидротрансформатор передаётся на насосное колесо и турбину, но далее крутящий момент не передаётся на выходной вал коробки и карданный вал. Вал может свободно вращаться, что позволяет буксировать автомобиль без вывешивания ведущих колёс.

Режим "Паркинг" (P) предназначен для надёжной механической фиксации выходного вала коробки передач, предотвращающей самопроизвольное движение автомобиля на стоянке. При переключении в "Паркинг" внутри картера коробки срабатывает специальный блокирующий механизм, независимый от фрикционных пакетов планетарных редукторов. Этот механизм физически препятствует вращению выходного вала, обеспечивая безопасность даже при отказе гидравлической системы или фрикционов.

Устройство и работа механизма блокировки "Паркинг"

Ключевым элементом блокировки выходного вала в режиме "Паркинг" является зубчатое колесо (шестерня) паркинга, жёстко закреплённое на выходном валу. В зацепление с ним входит подпружиненный стопорный штифт (собачка), управляемый через трос или электропривод от селектора передач. При перемещении селектора в положение "P":

- Рычажный механизм поворачивается, преодолевая усилие пружины.

- Стопорный штифт входит между зубьями шестерни паркинга.

- Выходной вал коробки передач жёстко фиксируется относительно картера.

Важно: Переключение в "Паркинг" должно выполняться только после полной остановки автомобиля. Попытка включения "P" во время движения может привести к поломке зубьев шестерни или штифта из-за ударной нагрузки. Для кратковременных остановок (например, на светофоре) предназначен режим "Нейтраль".

| Параметр | Нейтраль (N) | Паркинг (P) |

|---|---|---|

| Тип блокировки | Гидравлическая (размыкание фрикционов) | Механическая (штифт-шестерня) |

| Вращение выходного вала | Свободное | Заблокировано |

| Безопасность на уклоне | Не обеспечивает | Обеспечивает |

| Буксировка | Разрешена (с ограничениями) | Запрещена (только с вывешенными ведущими колёсами) |

Режим "Kick-down": алгоритм работы и применение

Режим "Kick-down" в гидромеханической коробке передач (ГМКП) – функция принудительного переключения на пониженную ступень при резком нажатии педали акселератора. Срабатывание происходит при достижении определённой глубины выжима газа (обычно 80-90% хода педали) или скорости нажатия, что интерпретируется системой управления как требование максимального ускорения.

Активация "Kick-down" инициирует экстренный разгон, критически важный при обгонах, маневрировании в потоке или старте с места под нагрузкой. Алгоритм игнорирует стандартные точки переключений, обеспечивая мгновенный выход двигателя на зону максимальной мощности и крутящего момента.

Алгоритм работы

При распознавании команды "Kick-down" электронный блок управления (ЭБУ) коробки выполняет последовательность действий:

- Фиксация положения дросселя: Датчик педали акселератора передаёт сигнал о резком изменении угла открытия дроссельной заслонки.

- Анализ текущих параметров: ЭБУ проверяет скорость автомобиля, обороты двигателя и включённую передачу.

- Принудительное понижение: Коробка немедленно переключается на максимально допустимую низкую ступень (например, с 5-й на 3-ю или со 2-й на 1-ю), минуя промежуточные.

- Удержание режима: Двигатель остаётся на повышенных оборотах до достижения предельных значений (красной зоны тахометра), после чего происходит переход на следующую высшую передачу.

Особенности применения

Использование "Kick-down" требует учёта технических ограничений:

- Тепловой режим: Частые активации вызывают перегрев трансмиссионной жидкости из-за повышенного трения в фрикционных пакетах.

- Механические нагрузки (ударные воздействия): Резкий скачок крутящего момента создаёт ударные нагрузки на шестерни и валы.

- Скоростные ограничения: Переключение запрещено ЭБУ при превышении расчётной скорости для низших передач во избежание повреждений.

| Ситуация применения | Эффект | Рекомендации |

|---|---|---|

| Обгон на трассе | Мгновенное ускорение без задержки переключения | Использовать при скорости >60 км/ч |

| Старт под нагрузкой (прицеп, подъём) | Устранение "провала" тяги | Кратковременное включение (3-5 сек) |

| Экстренное маневрирование | Резкий рост динамики | Избегать на непрогретой трансмиссии |

Функция деактивируется автоматически при сбросе газа или достижении предельных оборотов. Для продления ресурса ГМКП производители рекомендуют минимизировать использование "Kick-down" в городском цикле и при низких температурах масла.

Преимущества гидромеханической КПП перед механической трансмиссией

Отсутствие жесткой связи между двигателем и ведущими колесами обеспечивает плавное трогание с места и безударное переключение передач даже при агрессивном нажатии педали акселератора. Гидротрансформатор эффективно гасит крутильные колебания и рывки, значительно снижая нагрузки на детали силового агрегата и трансмиссии.

Автоматизация процесса переключения полностью освобождает водителя от необходимости ручного выбора передач и работы педалью сцепления, что существенно снижает утомляемость в городском цикле и пробках. Система самостоятельно определяет оптимальный момент смены передачи на основе текущей скорости, положения дросселя и нагрузки двигателя.

Ключевые эксплуатационные преимущества

- Повышенная плавность хода за счет отсутствия разрыва потока мощности при переключениях

- Защита двигателя от перегрузок: гидротрансформатор предотвращает остановку мотора при резком торможении или на крутых подъемах

- Адаптивность к стилю вождения: электронные блоки управления автоматически корректируют алгоритмы переключений под манеру управления водителя

| Критерий | Гидромеханическая КПП | Механическая КПП |

|---|---|---|

| Управляемость в пробках | Полная автоматизация | Постоянная работа сцеплением |

| Износ сцепления | Отсутствует фрикционный диск | Замена каждые 80-150 тыс. км |

| Старт на склоне | Автоматическое удержание тормозом | Риск отката назад |

Важно: современные гидромеханические трансмиссии с увеличенным числом передач (6-10 ступеней) обеспечивают топливную экономичность, сопоставимую с "механикой", благодаря оптимальному подбору передаточных отношений и блокировке гидротрансформатора на высших передачах.

Типичные неисправности: пробуксовки и удары при переключении

Пробуксовка проявляется как несоответствие оборотов двигателя скорости движения: мотор ревёт, но разгон отсутствует или происходит рывками. Особенно заметно при резком нажатии педали газа, на подъёмах или в момент начала движения. Это свидетельствует о потере фрикционными элементами способности передавать крутящий момент без проскальзывания.

Удары при переключении ощущаются как резкие толчки или "пинки" при смене передач как вверх, так и вниз. Иногда сопровождаются металлическим стуком. Это указывает на нарушение плавности работы фрикционных пакетов и гидравлической системы управления, приводящее к резкому схватыванию или расцеплению элементов.

Возможные причины

Пробуксовки:

- Износ фрикционных накладок дисков сцепления или тормозных лент

- Низкий уровень или деградация трансмиссионной жидкости (потеря вязкости, загрязнение)

- Загрязнение/засорение соленоидов управления давлением

- Неисправность муфты свободного хода (обгонной муфты)

- Утечки или низкое давление в гидравлической системе

Удары при переключении:

- Износ или повреждение демпферных пружин в фрикционных пакетах

- Неисправность датчиков (скорости, положения дросселя)

- Неправильная регулировка тяг или тросов управления

- Заедание клапанов в гидроблоке

- Механический износ шлицевых соединений или ступиц

Диагностика проблем по состоянию масла и цвету

Состояние трансмиссионной жидкости в гидромеханической КПП служит ключевым индикатором её работоспособности. Регулярная проверка уровня, запаха и визуальных характеристик масла позволяет выявить скрытые неисправности на ранней стадии. Игнорирование этих параметров часто приводит к прогрессирующим повреждениям фрикционов, гидроблока и насоса.

Цвет и консистенция масла напрямую отражают процессы внутри коробки. Свежая жидкость обычно прозрачная с красноватым или зеленоватым оттенком (зависит от производителя). Любые отклонения от нормы – повод для углублённой диагностики. Особое внимание уделяется наличию металлической стружки, посторонних включений и изменению вязкости.

Интерпретация изменений масла

Распространённые аномалии и связанные с ними неполадки:

| Тёмно-коричневый/чёрный цвет | Сильное окисление от перегрева, износ фрикционных накладок. Сопровождается горелым запахом. |

| Мутность, эмульсия (кремовый оттенок) | Попадание охлаждающей жидкости через негерметичный теплообменник. Требует срочного ремонта. |

| Ярко-красный, полупрозрачный вид | Норма для новой жидкости. Сохраняется при своевременной замене. |

| Металлическая взвесь на щупе | Критический износ шестерён, подшипников или элементов гидротрансформатора. Необходима разборка КПП. |

Дополнительные признаки проблем:

- Пена или воздушные пузыри – низкий уровень масла, неисправность всасывающей магистрали насоса.

- Запах бензина – нарушение герметичности мембран гидротрансформатора.

- Повышенная вязкость, липкость – термическая деградация присадок из-за перегрузок.

Порядок действий при обнаружении отклонений:

- Проверить уровень масла на прогретой КПП в соответствии с методикой производителя.

- Проанализировать историю замен (интервалы 60-100 тыс. км).

- Выполнить компьютерную диагностику на наличие ошибок по давлению и температуре.

- Организовать промывку гидросистемы или полную замену масла при незначительных изменениях.

- При наличии металлической стружки или эмульсии – немедленно прекратить эксплуатацию для дефектовки агрегата.

Замена масла и фильтров: периодичность и технология

Периодичность замены рабочей жидкости и фильтров в гидромеханической коробке передач (ГМКП) регламентируется производителем транспортного средства. Типичный интервал составляет 60 000–100 000 км пробега или 4–6 лет эксплуатации, однако экстремальные условия (буксировка, частые пробки, бездорожье) сокращают этот срок на 30–40%. Игнорирование замены приводит к деградации масла, засорению гидроблока и износу фрикционов.

Своевременное обслуживание обеспечивает стабильное давление в гидросистеме, корректную работу фрикционных пакетов и защиту соленоидов от абразивных частиц. Обязательной замене подлежит основная рабочая жидкость и фильтры грубой очистки (масляный и, при наличии, всасывающий). В некоторых моделях предусмотрена замена фильтра тонкой очистения в гидроблоке.

Технология замены

Процедура выполняется в следующей последовательности:

- Прогрев коробки до рабочей температуры (70–80°C) для снижения вязкости масла.

- Слив отработанной жидкости через поддон коробки после откручивания сливной пробки (или демонтажа поддона).

- Демонтаж поддона для доступа к основному фильтру и магнитам, собирающим металлическую стружку.

- Замена фильтров:

- Установка нового основного масляного фильтра (крепящегося внутри поддона)

- Замена всасывающего фильтра (если расположен отдельно)

- Очистка магнитов от металлических отложений

- Монтаж поддона с новой прокладкой или герметиком.

- Заливка свежего масла через щуповую трубку до отметки "Холодный уровень".

- Контроль уровня после цикла прогрева с переключением режимов (P-R-N-D) на работающем двигателе. Доводка уровня до метки "Горячий".

Критические аспекты: Использование исключительно рекомендованной ATF-жидкости (тип указан в руководстве), затяжка болтов поддона с указанным моментом для предотвращения деформации, обязательная адаптация ЭБУ коробки после процедуры (на современных моделях).

| Компонент | Статус замены | Примечание |

|---|---|---|

| Рабочая жидкость (ATF) | Обязательно | Полный объем (6–12 л в зависимости от модели) |

| Фильтр грубой очистки (в поддоне) | Обязательно | Может быть сетчатым или бумажным |

| Всасывающий фильтр | По регламенту | Не во всех конструкциях |

| Прокладка поддона/сальник | Рекомендовано | При повреждении старой прокладки |

Правила эксплуатации в зимний период: прогрев и старт

Прогрев гидромеханической коробки передач зимой обязателен для обеспечения циркуляции загустевшей трансмиссионной жидкости по всем каналам гидроблока и системе охлаждения. Холодное масло обладает высокой вязкостью, что ухудшает работу гидротрансформатора, замедляет реакцию на переключения и увеличивает износ фрикционов.

Запустите двигатель и удерживайте автомобиль нажатой педалью тормоза. Переключите селектор во все режимы (P-R-N-D) с паузой 5-10 секунд в каждом положении, но не включайте задний ход или движение вперед без необходимости. Это ускоряет распределение масла по магистралям без нагрузки на элементы КПП.

Ключевые правила старта и движения

Соблюдайте следующие требования после прогрева:

- Отказ от резких ускорений: первые 5-7 км двигайтесь плавно, избегая оборотов выше 2500 об/мин.

- Контроль температуры: начало активной эксплуатации допустимо только при выходе ATF на рабочую температуру (обычно +70°C).

- Исключение пробуксовки: при старте на снегу используйте пониженные режимы (L, 2 или зимний "Snow"), снижая крутящий момент на колесах.

Используйте ручной тормоз вместо режима "P" при кратковременных остановках (светофор, пробка) в сильные морозы. Это предотвращает примерзание блокировочного штифта парковочной защелки к шестерням коробки.

| Температура воздуха | Минимальное время прогрева | Дополнительные действия |

|---|---|---|

| От 0°C до -15°C | 3-5 минут | Прогон режимов + 2 км плавного движения |

| От -15°C до -25°C | 7-10 минут | Повторный прогрев после стоянки дольше 4 часов |

| Ниже -25°C | 12-15 минут | Использование предпускового подогревателя (если установлен) |

Важно: Не нагружайте коробку буксировкой прицепа или резкими маневрами до полного прогрева. При длительных стоянках на морозе применяйте синтетические ATF с индексом Low Viscosity, сохраняющие текучесть при -40°C.

Ограничения буксировки автомобилей с гидромеханической КПП

Буксировка автомобилей с гидромеханической трансмиссией требует строгого соблюдения правил из-за особенностей конструкции. Основная опасность заключается в отсутствии жесткой связи между двигателем и колесами при заглушенном моторе, что приводит к недостаточной смазке элементов коробки.

При буксировке с выключенным двигателем масляный насос АКПП не работает, из-за чего шестерни планетарных редукторов, фрикционные диски и подшипники вращаются "всухую". Это вызывает катастрофический износ и перегрев за несколько километров даже на малой скорости.

Ключевые ограничения и рекомендации

- Запрещена буксировка с выключенным двигателем на тросе или методом частичной погрузки (когда ведущие колеса остаются на асфальте). Допускается только полная погрузка на эвакуатор.

- Максимальная скорость при аварийной буксировке с работающим двигателем: не более 30-40 км/ч.

- Предельное расстояние для буксировки в режиме "N" (нейтраль): не превышает 30-50 км в зависимости от модели КПП.

- Обязательное условие - запущенный двигатель для обеспечения циркуляции ATF-жидкости.

| Режим буксировки | Допустимые параметры | Риски |

|---|---|---|

| С работающим двигателем | До 50 км на скорости ≤40 км/ч | Перегрев масла при длительном движении |

| С заглушенным двигателем | Только полная погрузка | Разрушение фрикционов и подшипников |

Важно: Конкретные ограничения всегда указаны в руководстве по эксплуатации автомобиля. Например, некоторые современные модели с ZF 8HP допускают буксировку лишь на 15 км при скорости до 30 км/ч.

Система охлаждения трансмиссионной жидкости

Теплообразование в гидромеханической коробке передач неизбежно возникает из-за трения в планетарных редукторах, проскальзывания фрикционных элементов и работы гидротрансформатора. Перегрев трансмиссионной жидкости (ATF) ведет к критическим последствиям: деградации присадок, потере смазочных свойств, окислению масла и ускоренному износу деталей.

Для стабилизации температурного режима применяется замкнутая система охлаждения. Её ключевая задача – отвод избыточного тепла от узлов коробки и поддержание температуры ATF в диапазоне 80-95°C. Циркуляция жидкости осуществляется насосом, встроенным в гидроблок.

Конструктивные элементы системы

- Теплообменник: Радиатор (металлический или алюминиевый), интегрированный в контур охлаждения двигателя. ATF проходит через соты, отдавая тепло антифризу или набегающему воздуху.

- Магистрали: Термостойкие трубопроводы высокого давления, соединяющие КПП с радиатором.

- Дополнительный контур (на некоторых моделях): Отдельный контур с насосом и радиатором воздушного охлаждения для экстремальных нагрузок.

- Термостат/клапан: Регулирует поток ATF через радиатор, ускоряя прогрев холодной жидкости.

| Тип охлаждения | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Интегрированный в ДВС | ATF охлаждается в общем радиаторе с антифризом | Быстрый прогрев, стабильность температуры | Риск перегрева при неисправности двигателя |

| Автономный воздушный | Отдельный радиатор установлен перед конденсатором кондиционера | Независимость от температуры ДВС, эффективность на скорости | Медленный прогрев, уязвимость к загрязнению |

Недостаточная эффективность охлаждения проявляется запахом горелого масла, рывками при переключении, переходом АКПП в аварийный режим. Для предотвращения отказов критически важны регулярная замена ATF и очистка сот радиатора от грязи и насекомых. Современные системы могут включать датчики температуры и управляемые клапаны для адаптивного регулирования потока.

Признаки износа фрикционных дисков

Основным симптомом является пробуксовка при переключении передач или разгоне. Обороты двигателя резко возрастают без соответствующего увеличения скорости автомобиля, особенно заметно при резком нажатии педали акселератора или движении под нагрузкой.

Появляются рывки, толчки и вибрации во время старта с места, переключения ступеней или при равномерном движении. Передачи могут включаться с задержкой, сопровождаться металлическим скрежетом или вовсе не активироваться.

Характерные проявления износа

- Запах гари в салоне или около коробки передач из-за перегрева фрикционных накладок

- Плавающие обороты двигателя на постоянной скорости

- Ухудшение динамики разгона и снижение максимальной скорости

- Увеличение расхода топлива из-за потери эффективности передачи крутящего момента

- Появление металлической стружки в масле (определяется при диагностике)

Постепенное падение уровня трансмиссионной жидкости без видимых утечек косвенно указывает на критический износ фрикционов. Измельченные накладки оседают в поддоне, уменьшая фактический объем масла в системе.

Ремонтопригодность гидромеханических коробок

Ремонтопригодность гидромеханических трансмиссий определяется их конструктивной сложностью, доступностью диагностического оборудования и специализированных инструментов. Высокая плотность расположения компонентов (гидротрансформатор, планетарные ряды, фрикционные пакеты, система управления) требует разборки агрегата для точного определения неисправностей. Диагностика ограничивается компьютерным сканированием электронных блоков и тестами давления в магистралях, что не всегда выявляет механические дефекты внутри корпуса.

Ключевым фактором является наличие оригинальных запчастей и ремонтных комплектов (сальников, уплотнений, прокладок). Производители часто поставляют только узлы в сборе (гидроблок, насос, гидротрансформатор), что увеличивает стоимость восстановления. Ремонт гидравлической системы особенно критичен: загрязнение продуктами износа клапанов или задиры на зеркалах гидроблока требуют замены всего модуля управления либо высокоточного шлифования поверхностей.

Основные аспекты ремонта

- Гидротрансформатор: ремонтируется только специализированными мастерскими (замена муфт, сальников, балансировка). При повреждении крыльчаток – обязательна замена.

- Фрикционные диски: износ ведет к пробуксовкам. Замена требует полной разборки коробки и подбора пакета по толщине с точностью до 0.1 мм.

- Планетарные механизмы: поломка шестерен или водил требует поиска аналогов или восстановления методом наплавки.

- Электронный блок управления (ЭБУ): перепрошивка или замена с адаптацией под параметры коробки.

| Тип неисправности | Сложность ремонта | Типовое решение |

| Утечки масла | Низкая | Замена сальников, прокладок |

| Износ фрикционов | Средняя | Разборка коробки, замена дисков |

| Неисправности гидроблока | Высокая | Чистка/шлифовка каналов или замена узла |

| Поломка планетарного ряда | Критическая | Поиск б/у узла или замена коробки |

Важно: Качественный ремонт возможен только при наличии стендов для промывки гидросистемы и проверки герметичности под давлением. Повторная сборка требует соблюдения строгих допусков (например, зазоров в пакетах фрикционов) и применения динамометрического ключа. После сборки обязательна адаптация ЭБУ и обкатка в щадящем режиме.

Адаптивные алгоритмы управления: самообучение коробки

Адаптивные алгоритмы в гидромеханических коробках передач (ГМКП) представляют собой интеллектуальные системы, которые непрерывно анализируют параметры работы трансмиссии и стиль вождения. Эти системы используют данные от датчиков частоты вращения валов, положения дроссельной заслонки, скорости автомобиля, нагрузки двигателя и температурных режимов. На основе получаемой информации электронный блок управления (ЭБУ) динамически корректирует логику переключений для оптимизации рабочих характеристик.

Самообучение реализуется через сложные математические модели, включая нейросети и алгоритмы машинного обучения. ЭБУ запоминает типичные сценарии эксплуатации: реакции на резкое ускорение, плавное движение в пробках, буксировку прицепа или езду в горной местности. Система формирует индивидуальные карты переключений, адаптированные под конкретного водителя и текущие дорожные условия, что существенно повышает плавность хода и ресурс агрегата.

Механизмы адаптации и ключевые параметры

Основные аспекты самонастройки ГМКП включают:

- Корректировку точек переключения: смещение моментов перехода на повышенную/пониженную передачу в зависимости от интенсивности нажатия педали акселератора

- Адаптацию давления в гидроблоке: автоматическое увеличение давления на фрикционы при обнаружении проскальзывания или износа дисков

- Оптимизацию времени переключений: регулировка скорости срабатывания соленоидов для баланса между резкостью и плавностью

| Параметр мониторинга | Цель адаптации | Эффект |

|---|---|---|

| Скорость изменения положения дросселя | Распознавание спортивного режима | Сдвиг точек переключения в зону высоких оборотов |

| Температура ATF | Защита от перегрева | Корректировка давления и частоты переключений |

| Продолжительность фаз проскальзывания | Компенсация износа фрикционов | Увеличение рабочего давления в пакетах |

Важнейший элемент системы – долговременная адаптация, сохраняющая наработанные параметры в энергонезависимой памяти ЭБУ. При замене расходных материалов или изменении характеристик трансмиссионной жидкости алгоритм проводит повторную калибровку, сравнивая текущие показатели с эталонными значениями. Это обеспечивает стабильную работу коробки на протяжении всего срока службы без потери адаптивных свойств.

Список источников

При подготовке материала о гидромеханических коробках передач использовались специализированные технические издания и профильные ресурсы. Акцент делался на проверенные данные по конструкции и физическим принципам работы агрегатов.

Ниже приведён перечень ключевых источников, содержащих детальное описание узлов, алгоритмов переключения и особенностей эксплуатации гидромеханических трансмиссий. Все материалы доступны на русском языке.

Литература и электронные ресурсы

- Учебник "Автомобильные трансмиссии" под редакцией В.А. Селифонова

- Монография "Гидромеханические передачи транспортных средств" Г.И. Гладков

- Технический справочник "Устройство и ремонт автоматических коробок передач" А.П. Пахомов

- Научные публикации журнала "Автомобильная промышленность"

- Инженерные руководства производителей трансмиссий (ZF, Aisin, Allison)

- Официальные технические бюллетени SAE (Society of Automotive Engineers)

- Профильные разделы образовательного портала "Автотехника"

- Лекционные материалы курса "Трансмиссии автомобилей" МГТУ им. Баумана