Гидропневматическая подвеска - как это работает

Статья обновлена: 01.03.2026

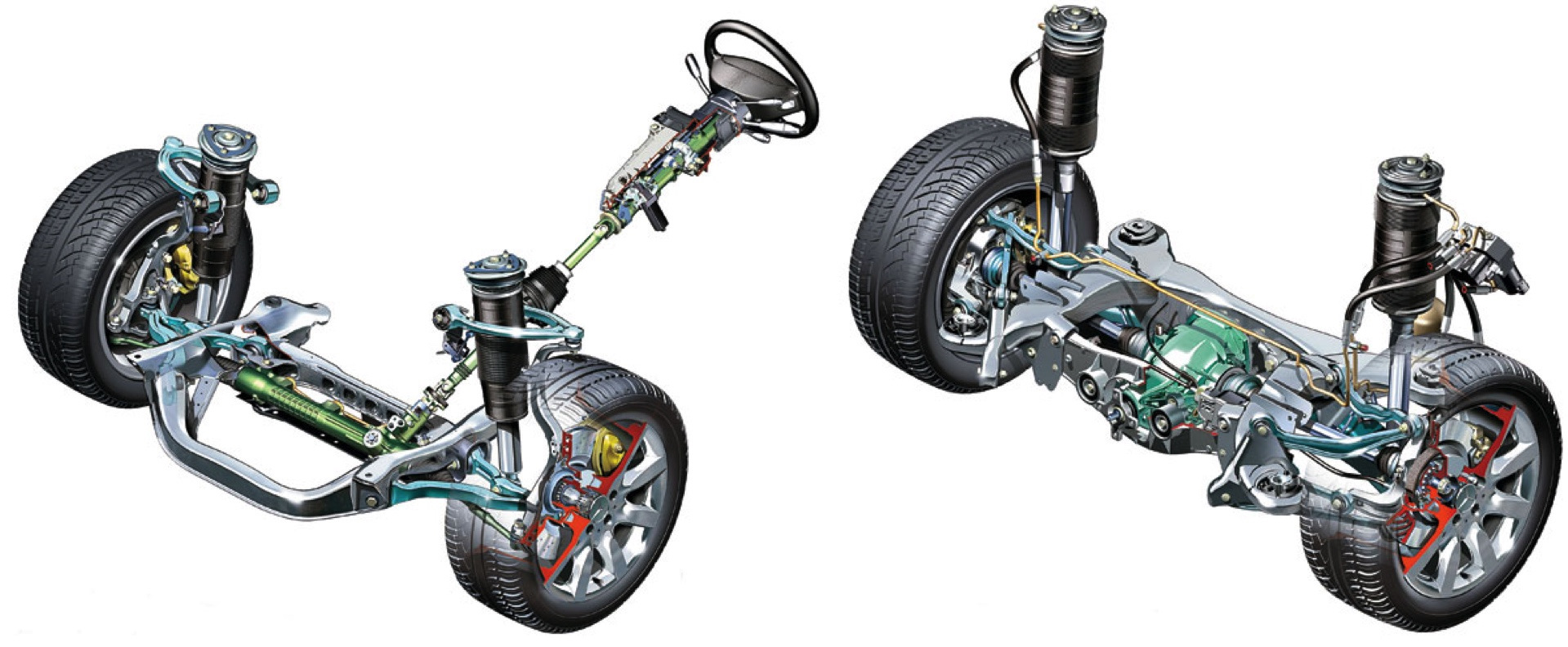

Гидропневматическая подвеска – сложная инженерная система, объединяющая жидкости и газы для обеспечения плавности хода и адаптивности автомобиля. Её ключевое отличие от традиционных решений – использование сжатого газа в качестве упругого элемента и гидравлической жидкости для передачи усилий.

Основу конструкции составляют пневматические упругие элементы, заполненные азотом под высоким давлением, и гидравлические демпферы, управляющие колебаниями кузова. Связующим звеном выступает специальная жидкость, циркулирующая между компонентами под контролем электронных клапанов.

Система автоматически регулирует жесткость и дорожный просвет, мгновенно адаптируясь к скорости движения, качеству дорожного покрытия и нагрузке. Это достигается за счет изменения объема газа в упругих элементах и перераспределения жидкости через гидравлический контур.

Роль газа как упругого элемента

В гидропневматической подвеске газ (обычно азот) выполняет функцию упругого элемента, заменяя традиционные стальные пружины. Он заключен в герметичный баллон, отделенный от гидравлической жидкости эластичной мембраной или плавающим поршнем. При воздействии нагрузки на подвеску жидкость вытесняется в газовую камеру, сжимая газовый объем.

Сжатие газа обеспечивает упругое сопротивление, поглощающее удары от неровностей дороги. При этом газ демонстрирует прогрессивную характеристику: чем сильнее сжатие, тем выше жесткость подвески. Это происходит благодаря физическим свойствам газов, где давление изменяется нелинейно относительно объема (закон Бойля-Мариотта).

Ключевые особенности газового упругого элемента

- Саморегулируемая жесткость: При увеличении нагрузки давление газа автоматически возрастает, поддерживая постоянный дорожный просвет.

- Прогрессивная характеристика: Мягкое поглощение мелких неровностей при низком давлении и усиление стабилизации на крупных кочках.

- Энергоемкость: Высокая способность поглощать и рассеивать энергию ударов благодаря сжимаемости газа.

| Сравнение с пружиной | Газовый элемент | Стальная пружина |

|---|---|---|

| Характеристика упругости | Прогрессивная | Линейная/постоянная |

| Реакция на нагрузку | Автоматическая адаптация | Фиксированный прогиб |

| Демпфирование | Интегрировано с гидросистемой | Требует отдельного амортизатора |

Газовый элемент обеспечивает плавность хода за счет адиабатического расширения после сжатия, возвращая накопленную энергию. Одновременно он работает в паре с гидравликой: жидкость передает усилие на газ, а клапаны управляют скоростью ее перетекания, реализуя демпфирующие функции.

Значение гидравлической жидкости в системе

Гидравлическая жидкость является центральным рабочим телом гидропневматической подвески, непосредственно передающим усилие между компонентами системы. Ее физические свойства определяют скорость реакции подвески на дорожные неровности, эффективность демпфирования и общую энергоэффективность.

От качества и состояния жидкости напрямую зависят ресурс узлов системы, герметичность соединений и температурная стабильность. Деградация жидкости или использование неподходящего состава приводит к снижению плавности хода, утечкам и преждевременному износу дорогостоящих компонентов.

Ключевые функции и требования

Жидкость выполняет несколько критических задач:

- Передача энергии: Несжимаемая среда для преобразования давления в механическое перемещение упругих элементов

- Смазка компонентов: Снижение трения в насосе, клапанах и цилиндрах

- Защита от коррозии: Ингибиторы в составе предотвращают окисление металлических деталей

- Теплоотвод: Отвод тепла от зон высокого трения и компрессии

- Герметизация: Заполнение микронеровностей в уплотнениях

| Требование к жидкости | Последствия нарушения |

|---|---|

| Стабильная вязкость (-40°C...+120°C) | Замедление реакции подвески зимой, перегрев летом |

| Высокая смазывающая способность | Износ золотниковых клапанов и штоков |

| Нейтральность к эластомерам | Разбухание или разрушение уплотнений |

| Антипенные свойства | Кавитация насоса, потеря эффективности |

| Гидролитическая стабильность | Образование осадка, засорение фильтров |

Производители строго регламентируют типы жидкостей (часто специальные минеральные или синтетические составы) и интервалы их замены. Использование неподходящих аналогов вызывает необратимые повреждения точных гидравлических компонентов и газовых аккумуляторов.

Конструкция упругого гидропневматического элемента

Основой элемента служит герметичный металлический корпус, разделенный эластичной мембраной на две изолированные камеры. Нижняя гидравлическая полость заполнена рабочей жидкостью и соединена с магистралью подвески, а верхняя пневматическая камера содержит сжатый азот под высоким давлением. Корпус оснащен штоком поршня, передающим усилия от подвески на жидкость.

Ключевым компонентом является синтетическая резиновая мембрана, обеспечивающая полное разделение газовой и жидкостной сред при сохранении гибкости. В нижней части корпуса расположен гидравлический порт для подключения к системе, а конструкция штока включает уплотнительные элементы, предотвращающие утечки. Газовая камера оснащена клапаном для регулировки давления азота.

Функциональные компоненты и их взаимодействие

- Газовая камера: Выступает в роли упругой среды, где азот сжимается при нагрузке, аккумулируя энергию

- Гидравлическая полость: Передает усилие от штока к газовой среде через мембрану, демпфируя колебания

- Разделительная мембрана: Обеспечивает физическую изоляцию фаз без смешивания, сохраняя упругие свойства системы

- Регулировочный клапан: Позволяет корректировать давление азота для изменения жесткости подвески

Диафрагма: разделение газа и жидкости

Диафрагма представляет собой гибкую мембрану из синтетического эластомера, установленную внутри гидропневматического упругого элемента. Её ключевая задача – обеспечение полной изоляции газовой и жидкой сред без возможности их смешивания. Это достигается за счет герметичного крепления краёв диафрагмы к корпусу сферы, создающего два независимых объёма.

Принцип работы основан на упругих деформациях диафрагмы: при сжатии подвески жидкость под давлением вытесняет мембрану в сторону газовой полости, сжимая азот. При растяжении – газ расширяется, возвращая диафрагму в исходное положение и выталкивая жидкость обратно в гидравлический контур. Отсутствие прямого контакта сред предотвращает эмульгирование и потерь демпфирующих свойств.

Критерии эффективности диафрагмы

Для долговечной работы диафрагма должна соответствовать строгим требованиям:

- Химическая инертность – устойчивость к гидравлической жидкости и азоту

- Динамическая прочность – сохранение эластичности при экстремальных температурах (-40°C...+120°C)

- Циклическая стойкость – сопротивление усталости при миллионах деформаций

| Параметр | Значение | Последствия нарушения |

| Толщина мембраны | 2-4 мм | Прорыв газа в жидкость |

| Рабочее давление | до 70 бар | Деформация корпуса сферы |

Деградация диафрагмы проявляется постепенным падением давления в системе из-за микротрещин, что приводит к:

- Просачиванию азота в гидравлическую жидкость

- Снижению жёсткости подвески

- Нестабильному демпфированию неровностей

Принцип преобразования давления в усилие

Гидропневматическая подвеска преобразует давление жидкости в механическое усилие через взаимодействие двух ключевых компонентов: гидравлического цилиндра и пневматического аккумулятора (газовой сферы). При воздействии внешней нагрузки на колесо поршень цилиндра перемещается, сжимая гидравлическую жидкость внутри системы.

Это сжатие передаёт давление жидкости на разделительную мембрану газовой сферы, заполненной азотом под высоким давлением. В ответ газ сжимается, поглощая энергию удара. Обратное преобразование происходит при снятии нагрузки: сжатый газ расширяется, выталкивая жидкость обратно в цилиндр и возвращая поршень в исходное положение.

Детали процесса преобразования

Критическую роль играют физические законы:

- Закон Паскаля: Давление жидкости распространяется равномерно по всем направлениям, обеспечивая мгновенную передачу усилия от цилиндра к газовой сфере.

- Упругость газа: Азот в аккумуляторе действует как пружина. Его сжатие (приём энергии) и расширение (возврат энергии) обеспечивают демпфирование и поддержку кузова.

Соотношение между давлением и усилием описывается формулой: F = P × A, где:

| F | Усилие на штоке цилиндра (Н) |

| P | Давление жидкости (Па) |

| A | Площадь поршня (м²) |

Регулировка характеристик подвески достигается изменением:

- Начального давления газа в сферах (жёсткость).

- Объёма гидравлической жидкости в системе (клиренс).

- Скорости перетекания жидкости через клапаны (демпфирование).

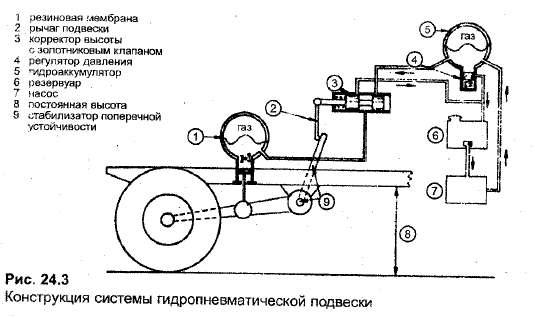

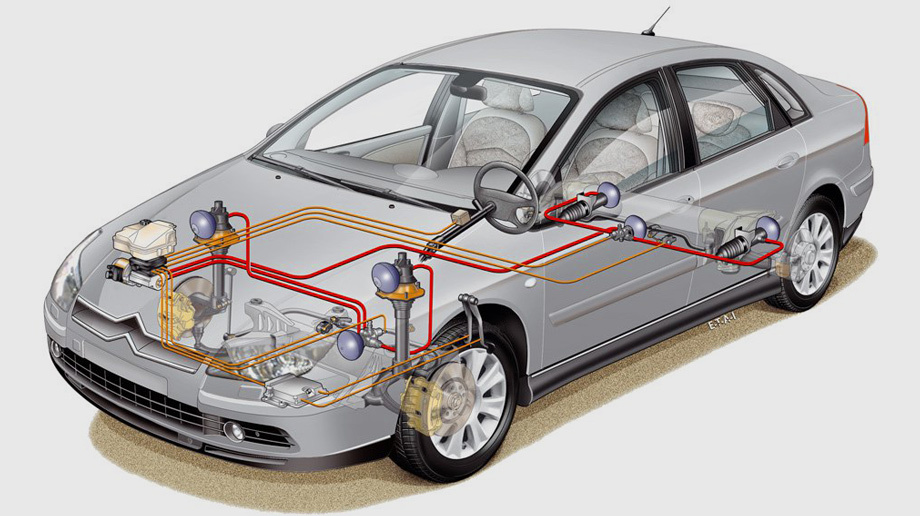

Схема гидравлического контура подвески

Гидравлический контур представляет собой замкнутую систему, где рабочая жидкость циркулирует между ключевыми компонентами под высоким давлением. Основная функция контура – передача усилия от силового блока к упругим элементам и демпферам, обеспечивая регулировку клиренса и демпфирование колебаний.

Центральным элементом схемы является гидравлический насос, нагнетающий жидкость из бака в магистрали. От насоса жидкость распределяется через систему клапанов к пневмогидравлическим упругим элементам на каждом колесе. Обратные магистрали возвращают жидкость в резервуар после выполнения рабочих циклов.

Ключевые компоненты контура

- Гидронасос: Создает давление в системе (20-200 бар), приводится электродвигателем или ремнем от ДВС.

- Пневмогидроаккумуляторы: Сферы с эластичной мембраной, разделяющей газ (азот) и жидкость. Выполняют роль упругих элементов.

- Демпфирующие клапаны: Регулируют скорость перетекания жидкости между полостями аккумуляторов, обеспечивая гашение колебаний.

- Электромагнитные клапаны: Управляют подачей/сбросом жидкости под контролем ЭБУ для изменения клиренса и жесткости.

- Гидроцилиндры: Преобразуют давление жидкости в механическое перемещение штока, изменяя высоту кузова.

- Гидробак: Резервуар с запасом жидкости и компенсатором температурного расширения.

- Датчики давления и положения: Мониторят параметры системы для обратной связи с блоком управления.

При работе контура ЭБУ анализирует данные датчиков и управляет электроклапанами, перенаправляя потоки жидкости. Например, для подъема кузова насос нагнетает жидкость в полости гидроцилиндров, увеличивая их длину. При демпфировании колебаний жидкость перетекает между камерами аккумуляторов через калиброванные отверстия клапанов, рассеивая энергию ударов.

Функции гидравлического аккумулятора

Гидроаккумулятор в подвеске разделён эластичной мембраной на две полости: одна заполнена азотом под высоким давлением, а другая подключена к гидравлическому контуру системы. При сжатии подвески (например, при наезде на неровность) жидкость вытесняется в аккумулятор, сжимая газовый объём.

При обратном ходе колеса газ расширяется, выталкивая жидкость обратно в контур для поддержания давления. Это обеспечивает непрерывное демпфирование колебаний и стабилизацию кузова независимо от интенсивности нагрузки или дорожных условий.

Ключевые задачи компонента

- Энергонакопление: Сжатый азот хранит упругую энергию, заменяя традиционные пружины.

- Компенсация объёмов: Поглощает избыток жидкости при сжатии подвески и восполняет её дефицит при растяжении.

- Демпфирование ударов: Гасит резкие колебания за счёт сопротивления газовой подушки при сжатии/расширении.

- Стабилизация давления: Поддерживает постоянное рабочее давление в гидросистеме, снижая нагрузку на насос.

Важно: Состояние мембраны и уровень давления азота напрямую влияют на эффективность работы подвески. Утечка газа или повреждение перегородки приводят к жёстким ударам и потере плавности хода.

Назначение насоса высокого давления

Основная функция насоса высокого давления – создание рабочего усилия в гидравлическом контуре подвески. Он преобразует механическую энергию двигателя автомобиля в гидравлическую, нагнетая специальную жидкость (часто LDS или минеральное масло) в систему под давлением 150-200 бар.

Это давление является ключевым для поддержания стабильности пневмоэлементов (гидроупоров) и работы клапанных механизмов. Без постоянной подачи жидкости под высоким давлением гидропневматическая система теряет способность к адаптации и демпфированию.

Конкретные задачи насоса

- Заполнение гидроупоров: Первичное создание давления в пневматических баллонах для формирования опоры кузова.

- Компенсация утечек: Восполнение естественных потерь жидкости в замкнутом контуре через сальники и уплотнения.

- Реализация функций подвески: Обеспечение работы систем автоматического выравнивания, изменения клиренса и адаптации к нагрузке.

- Активация клапанов: Создание управляющего давления для переключения режимов демпфирования и распределения жидкости.

| Параметр | Значение |

| Тип насоса | Аксиально-поршневой или шестерёнчатый |

| Рабочее давление | 150-200 бар |

| Привод | Ременной от двигателя или электромотор |

Отказ насоса приводит к полной потере работоспособности подвески: кузов опускается на упоры, демпфирование прекращается. Ресурс узла напрямую зависит от герметичности системы – попадание воздуха или загрязнение жидкости вызывает ускоренный износ.

Работа клапанов регулировки давления

Клапаны регулировки давления выполняют ключевую роль в управлении потоками жидкости между гидроцилиндрами подвески и центральным гидравлическим блоком. Они функционируют под управлением электронного блока контроля (ЭБК), который анализирует данные от датчиков положения кузова, ускорений и дорожных условий. На основе этих сигналов ЭБК формирует команды для изменения давления в каждом отдельном гидроцилиндре.

Принцип действия основан на электромагнитном управлении: при подаче тока на катушку клапана возникает магнитное поле, смещающее плунжер. Это открывает или перекрывает каналы для гидравлической жидкости. Точная дозировка давления достигается широтно-импульсной модуляцией (ШИМ) сигнала, регулирующей степень открытия клапана и скорость потока жидкости.

Типы клапанов и их функции

- Впускные клапаны: Открывают доступ жидкости из напорной магистрали в гидроцилиндр для повышения давления и подъёма кузова.

- Выпускные клапаны: Сбрасывают жидкость из цилиндра в возвратную магистраль для снижения давления и опускания авто.

- Перепускные клапаны: Обеспечивают перераспределение жидкости между цилиндрами для стабилизации крена при поворотах.

| Режим работы | Действие клапанов | Результат |

|---|---|---|

| Подъём кузова | Открытие впускных, закрытие выпускных | Увеличение объёма газа в пневмоэлементе |

| Опускание кузова | Открытие выпускных, закрытие впускных | Сжатие газового объёма в пневмоэлементе |

| Стабилизация | Попеременное управление клапанами соседних колёс | Компенсация кренов и продольных колебаний |

Скорость срабатывания клапанов достигает 50-100 миллисекунд, обеспечивая мгновенную адаптацию к неровностям. Герметичность закрытия предотвращает самопроизвольное изменение уровня кузова. Датчики давления в реальном времени передают данные в ЭБК для коррекции управляющих сигналов, формируя замкнутый контур регулирования.

Как создаётся демпфирующий эффект

Демпфирующий эффект формируется за счёт движения гидравлической жидкости между полостями упругого элемента через систему клапанов и калиброванных отверстий. При сжатии или отбое подвески жидкость вытесняется из одной камеры в другую, преодолевая сопротивление дросселирующих элементов.

Сопротивление потоку жидкости создаётся специальными дисковыми клапанами, которые открываются под определённым давлением, и калиброванными жиклёрами. Скорость перетекания масла регулируется сечением этих элементов: при резких перемещениях подвески клапаны ограничивают поток сильнее, при плавных – слабее.

Ключевые этапы преобразования энергии

- Кинетическая энергия удара преобразуется в гидравлическое давление при сжатии жидкости поршнем амортизатора.

- Жидкость, проходя через дроссельные каналы, теряет скорость из-за вязкостного трения.

- Энергия колебаний рассеивается в виде тепловой энергии через нагрев гидравлической жидкости и корпуса.

| Фаза работы | Роль демпфирования |

|---|---|

| Сжатие (ход вверх) | Клапаны замедляют сближение колёс с кузовом, гася удары |

| Отбой (ход вниз) | Сопротивление потоку жидкости предотвращает «отскок» кузова |

Точная калибровка жиклёров и жёсткости клапанных пружин позволяет адаптировать сопротивление под скорость перемещения штока, обеспечивая плавность хода на малых неровностях и жёсткое демпфирование при резких воздействиях.

Процесс впуска и выпуска жидкости

При сжатии подвески (наезд на неровность) поршень в гидроцилиндре вытесняет жидкость через клапаны в аккумулятор. Газовый баллон аккумулятора сжимается, поглощая энергию удара. Система автоматически регулирует давление, поддерживая заданный клиренс независимо от нагрузки.

При растяжении подвески (преодоление ямы) давление в системе падает, открывая впускные клапаны. Насос высокого давления подаёт жидкость из резервуара в гидроцилиндр, выталкивая поршень вниз. Одновременно азот в аккумуляторе расширяется, выталкивая запасённую жидкость на усиление выравнивания.

Управляющие компоненты

Ключевую роль в процессах играют:

- Электромагнитные клапаны – дозируют поток жидкости между цилиндром, аккумулятором и резервуаром

- Регулятор давления – поддерживает оптимальное усилие в контуре (обычно 150-200 бар)

- Датчики положения кузова – передают данные блоку управления для коррекции уровня

| Режим | Направление потока жидкости | Состояние аккумулятора |

|---|---|---|

| Сжатие | Цилиндр → Аккумулятор | Сжатие газа |

| Растяжение | Насос → Цилиндр + Аккумулятор → Цилиндр | Расширение газа |

Цикличность процессов обеспечивает мгновенную адаптацию к дорожным условиям. При длительном проседании кузова система задействует насос для подкачки жидкости, а при превышении уровня – стравливает излишки в резервуар через перепускные клапаны.

Регулировка жёсткости подвески

Жёсткость гидропневматической подвески определяется упругими свойствами газообразного азота в сферических упругих элементах. Изменение давления газа напрямую влияет на коэффициент жёсткости: повышение давления увеличивает сопротивление сжатию, делая подвеску жёстче, а снижение – смягчает её. Этот процесс управляется электронным блоком через гидравлический контур.

Регулировка осуществляется изменением объёма газа в упругих элементах с помощью гидравлической жидкости. При поступлении жидкости из центрального аккумулятора под высоким давлением газ сжимается, уменьшая свой объём и повышая жёсткость. Для снижения жёсткости клапаны открываются, позволяя части жидкости вернуться в резервуар, что увеличивает газовую камеру и смягчает подвеску.

Ключевые элементы регулировки

- Электронный блок управления (ЭБУ): Анализирует данные датчиков (скорость, ускорение кузова, положение педалей) и задаёт целевой уровень жёсткости.

- Гидравлический насос высокого давления: Нагнетает жидкость в упругие элементы для увеличения давления газа и жёсткости.

- Электромагнитные клапаны: Дозируют поток жидкости между упругими элементами, аккумулятором и резервуаром.

- Газовые сферы: Содержат азот, чьё сжатие/расширение изменяет упругие характеристики.

| Режим работы | Действие системы | Результат |

|---|---|---|

| Увеличение жёсткости | Насос нагнетает жидкость в сферы, сжимая газ | Меньше ход сжатия, выше сопротивление неровностям |

| Снижение жёсткости | Клапаны стравливают жидкость из сфер в резервуар | Газ расширяется, подвеска активнее поглощает удары |

Динамическая адаптация позволяет системе автоматически повышать жёсткость на высокой скорости или в поворотах для улучшения устойчивости, и смягчать подвеску на бездорожье или неровностях для комфорта. Водитель может вручную выбрать предустановленные режимы (например, "Спорт" или "Комфорт") через панель управления.

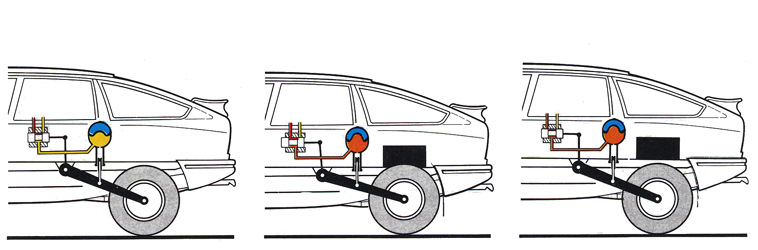

Механизм изменения дорожного просвета

Изменение клиренса в гидропневматической подвеске осуществляется за счёт регулировки объёма рабочей жидкости в пневмогидравлических упругих элементах. Принудительное нагнетание или стравливание жидкости из системы изменяет давление в гидроэлементах, что вызывает подъём или опускание кузова относительно колёс.

Управление процессом осуществляется электронным блоком через исполнительные механизмы: насос высокого давления с аккумулятором и электромагнитные клапаны. Система анализирует данные датчиков положения кузова, скорости движения и команды водителя, формируя точное давление в каждом упругом элементе независимо.

Ключевые компоненты регулировки

- Гидравлический насос - создаёт давление до 180 бар для поднятия кузова

- Электромагнитные клапаны - дозируют подачу/сброс жидкости в упругие элементы

- Газообразный азот в сферических резервуарах - обеспечивает упругие свойства при сжатии

- Датчики положения - отслеживают высоту кузова в реальном времени

| Режим работы | Действие системы | Изменение клиренса |

| Подъём кузова | Насос нагнетает жидкость в упругие элементы | Увеличивается (+30-50 мм) |

| Опускание кузова | Клапаны стравливают жидкость в резервуар | Уменьшается (-15-40 мм) |

Динамическая корректировка осуществляется непрерывно: при ускорении система принудительно опускает заднюю ось для улучшения аэродинамики, на бездорожье - синхронно поднимает все колёса. В парковочном режиме происходит автоматическое снижение клиренса для облегчения посадки.

Автоматическое выравнивание кузова

При изменении нагрузки на автомобиль (пассажиры, груз) гидропневматическая подвеска мгновенно компенсирует крен кузова. Система отслеживает давление в гидроцилиндрах каждого колеса через датчики положения кузова или непосредственно в магистралях.

Электронный блок управления сравнивает полученные данные с заданными параметрами высоты. При отклонении от нормы активируются гидравлические насосы, которые перекачивают рабочую жидкость (часто LDS) между резервуаром и пневмогидроэлементами.

Ключевые особенности процесса

Работа системы основана на неразрывной связи элементов:

- Гидравлическая часть: Насос создаёт давление (до 200 бар), распределительные клапаны направляют жидкость в нужные контуры

- Пневматическая часть: Газообразный азот в сферных аккумуляторах сжимается/расширяется, поглощая колебания

Основные преимущества автоматического выравнивания:

- Поддержание постоянного дорожного просвета независимо от загрузки

- Сохранение правильного угла свеса фар

- Предотвращение контакта кузова с колёсами при перегрузках

- Автоматическая адаптация к износу пружинных элементов

| Состояние кузова | Действие системы |

|---|---|

| Повышенная нагрузка (задняя ось) | Нагнетание жидкости в задние гидроцилиндры |

| Разгрузка автомобиля | Сброс излишков жидкости в резервуар |

| Продольный крен (разгон/торможение) | Корректировка давления на передней и задней осях |

Скорость корректировки достигает 2-3 секунд, что обеспечивает стабильность даже при динамичном изменении нагрузки. Современные системы допускают ручную установку трёх режимов клиренса (например, для бездорожья).

Компенсация продольного крена при торможении

При резком торможении инерционные силы вызывают перераспределение массы автомобиля: передняя часть проседает, а задняя приподнимается. В традиционных подвесках это приводит к выраженному «клевку» и ухудшению контакта задних колёс с дорогой.

Гидропневматическая система автоматически противодействует такому крену через синхронизированную работу гидравлических контуров и пневмоэлементов. Каждое колесо оснащено индивидуальным гидропневматическим упругим элементом, объединённым общим контуром высокого давления с газообразным азотом и жидкостью LHM.

Принцип работы компенсации

При нажатии на тормоз:

- Давление в тормозной системе передаётся на гидравлический блок управления подвески.

- Специальные антикреновые клапаны перенаправляют жидкость LHM:

- Из полостей передних упругих элементов – в напорную магистраль.

- В полости задних упругих элементов – подаётся дополнительный объём жидкости.

- Передние пневмобаллоны сжимаются медленнее, сопротивляясь сжатию, а задние – принудительно расширяются.

| Элемент системы | Реакция при торможении |

|---|---|

| Передние пневмобаллоны | Получают команду на повышение жёсткости, ограничивая сжатие |

| Задние пневмобаллоны | Искусственно удлиняются, поднимая корму |

| Стабилизаторы поперечной устойчивости | Дополнительно снижают раскачку кузова |

Результат – кузов сохраняет близкое к горизонтальному положение. Это улучшает стабильность траектории, эффективность торможения (особенно на неровностях) и предотвращает потерю сцепления задних колёс. Процесс полностью автоматизирован и не требует вмешательства водителя.

Устранение поперечного крена в поворотах

При возникновении боковых нагрузок в повороте гидропневматическая система мгновенно компенсирует крен кузова за счет перераспределения рабочей жидкости между левыми и правыми упругими элементами. Электронный блок управления, получая данные от датчиков ускорения и положения кузова, увеличивает давление в гидроцилиндрах с внешней стороны поворота и снижает с внутренней.

Активное выравнивание достигается через синхронное изменение объема газовых камер пневмоэлементов. При сжатии подвески с нагруженной (внешней) стороны азот в аккумуляторе дополнительно сжимается, повышая жесткость, тогда как с внутренней стороны происходит обратный процесс – уменьшение давления для смягчения хода.

Компоненты, обеспечивающие стабилизацию

| Элемент системы | Функция при устранении крена |

|---|---|

| Датчики бокового ускорения | Фиксируют центробежную силу и угол наклона кузова |

| Электронный блок управления | Рассчитывает коррекцию давления в реальном времени |

| Гидравлический распределитель | Перенаправляет жидкость между контурами левой/правой сторон |

| Пневмогидроаккумуляторы | Создают переменное противодействие через сжатие газа |

Взаимодействие электроники и гидравлики

Электронный блок управления (ЭБУ) непрерывно анализирует данные от сети датчиков: положения кузова, скорости автомобиля, ускорений, угла рулевого колеса и режима движения. На основе этих параметров система вычисляет оптимальные характеристики подвески для текущих условий.

Полученные алгоритмами команды преобразуются в электрические сигналы, управляющие сервоклапанами в гидравлическом контуре. Электромагнитные клапаны дозируют подачу масла под высоким давлением (до 200 бар) в пневмогидроэлементы каждого колеса, изменяя их жёсткость и клиренс.

Ключевые аспекты синхронизации

- Динамическая адаптация: Мгновенная коррекция демпфирования при проезде неровностей или изменении траектории

- Автоматическое выравнивание: Компенсация кренов в поворотах и дифферентов при разгоне/торможении

- Программные режимы: Переключение между настройками (Комфорт/Спорт/Бездорожье) через изменение гидравлических характеристик

| Компонент электроники | Функция в гидравлике |

| Датчики ускорения кузова | Корректировка скорости реакции амортизаторов |

| Сервоприводы клапанов | Точное регулирование потока масла в гидроцилиндрах |

| Датчик дорожного просвета | Поддержание заданного клиренса через давление в магистралях |

Обратная связь реализуется через гидравлические сенсоры давления, передающие ЭБУ информацию о фактическом состоянии системы. При несоответствии заданным параметрам происходит циклическая корректировка: например, добавление масла в упругий элемент для подъёма кузова или стравливание жидкости для снижения жёсткости.

Защитные алгоритмы предотвращают критические режимы: при перегреве масла уменьшается рабочее давление, а в случае утечки активируется аварийное блокирование контуров. Такая интеграция обеспечивает одновременное выполнение противоречивых задач: плавности хода, устойчивости на скорости и сохранения геометрической проходимости.

Работа датчиков положения кузова

Датчики положения кузова (часто ультразвуковые или потенциометрические) устанавливаются на каждом колесе или мосту транспортного средства. Их основная задача – непрерывно фиксировать расстояние между кузовом и элементами ходовой части (рычагами подвески, балками мостов).

Измеренные значения в реальном времени передаются в электронный блок управления (ЭБУ) подвеской. Точность этих данных критична, так как они отражают фактический клиренс автомобиля и степень наклона кузова относительно плоскости дороги.

Принцип взаимодействия с системой

Функционирование датчиков:

- При изменении нагрузки (пассажиры, груз) или динамике движения (разгон, торможение, поворот) высота кузова отклоняется от заданного производителем уровня.

- Датчики преобразуют механическое перемещение элементов подвески в электрический сигнал (аналоговый или цифровой).

- ЭБУ сравнивает полученные сигналы с эталонными значениями для текущего режима движения (например, нормальный, высокоскоростной или бездорожье).

Реакция системы:

- При проседании кузова ЭБУ увеличивает давление жидкости в гидроцилиндрах соответствующих колёс, закачивая её из аккумулятора. Это сжимает газ в пневмоэлементах, повышая жёсткость и поднимая кузов.

- При чрезмерном подъёме (например, после разгрузки) блок стравливает жидкость из гидроцилиндров в резервуар, уменьшая давление. Газ в пневмоэлементах расширяется, снижая жёсткость и опуская кузов.

| Тип датчика | Принцип измерения | Преимущества |

| Ультразвуковой | Измерение времени прохождения звуковой волны между кузовом и рычагом | Высокая точность, отсутствие механического контакта |

| Потенциометрический | Изменение сопротивления при перемещении контакта по резистивной дорожке | Простота конструкции, низкая стоимость |

Корректировки происходят за доли секунды, обеспечивая стабильный клиренс независимо от условий. Система постоянно адаптируется к изменению дорожного профиля, поддерживая заданную высоту и горизонтальное положение кузова.

Алгоритмы управления электромагнитными клапанами

Управление электромагнитными клапанами в гидропневматической подвеске основано на обработке сигналов от датчиков (акселерометров, датчиков высоты кузова, рулевого угла) и команд водителя (режимы движения). Контроллер подвески вычисляет требуемое давление в каждом пневмоэлементе, формируя управляющие импульсы для клапанов наполнения, стравливания и перепуска.

Алгоритмы используют ПИД-регуляторы для минимизации отклонений текущей высоты кузова от целевой. Корректировки выполняются циклически с частотой 10-100 Гц. При резком изменении условий (например, неровность дороги) активируются прерывания для экстренной стабилизации.

Ключевые принципы управления

Основные алгоритмы включают:

- Стабилизация высоты: Постоянное сравнение заданного и фактического положения кузова с коррекцией через пропорциональные клапаны.

- Компенсация кренов: При поворотах клапана нагруженной стороны приоткрываются для подачи газа, противоположные – для сброса давления.

- Демпфирование колебаний: Антифризный алгоритм анализирует частоту вертикальных ускорений и дозированно стравливает газ через демпфирующие клапаны.

| Режим работы | Действие клапанов | Частота управления |

|---|---|---|

| Парковка | Полное перекрытие контуров | 1-5 Гц (мониторинг) |

| Спортивный | Упреждающее закрытие при разгонах/торможениях | 50-100 Гц |

| Бездорожье | Попеременное наполнение элементов для артикуляции | 20-30 Гц |

Адаптивные стратегии учитывают скорость автомобиля, температуру рабочей жидкости и износ компонентов. Например, при -30°C увеличивается длительность импульсов открытия клапанов из-за роста вязкости масла. Логика «мягкого старта» предотвращает гидроудары при инициализации системы плавным наращиванием напряжения на соленоидах.

Режимы работы: комфорт/спорт/бездорожье

Гидропневматическая подвеска адаптирует характеристики демпфирования и клиренс под конкретные условия эксплуатации через электронное управление. Алгоритмы контроллера регулируют давление жидкости в амортизаторах и положение пневмоэлементов, изменяя жесткость и высоту кузова.

Переключение между режимами осуществляется водителем или автоматически (на основе скорости, дорожного покрытия и стиля вождения). Это обеспечивает кардинально разное поведение автомобиля без механических изменений конструкции.

Характеристики режимов

- Комфорт: Мягкое демпфирование, максимальный дорожный просвет. Гасит вибрации и неровности, сохраняя горизонтальное положение кузова на ухабистых поверхностях.

- Спорт: Увеличенная жесткость, умеренное снижение клиренса. Минимизирует крены в поворотах и раскачивание, улучшая точность рулевого управления на высоких скоростях.

- Бездорожье: Автоматическая адаптация жесткости, максимальный клиренс + функция принудительного подъема. Обеспечивает большой ход подвески и защиту элементов днища, распределяя нагрузку на неровном рельефе.

| Параметр | Комфорт | Спорт | Бездорожье |

|---|---|---|---|

| Жесткость подвески | Минимальная | Максимальная | Переменная |

| Высота кузова | Стандарт/+ | Стандарт/- | Максимальная |

| Активность стаб. | Низкая | Высокая | Средняя |

В режиме Бездорожье система дополнительно использует датчики ускорения колес для индивидуального поджатия подвески на вывешенных элементах, сохраняя контакт с грунтом. При возврате на асфальт клиренс и демпфирование автоматически нормализуются.

Динамическая адаптация к скорости

При повышении скорости автомобиля гидропневматическая подвеска автоматически снижает клиренс. Это происходит за счет перераспределения рабочей жидкости: электронный блок управления активирует гидравлический насос, который перемещает жидкость из сферических упругих элементов в аккумулятор давления. В результате кузов прижимается к дороге, уменьшая центр тяжести.

Параллельно система увеличивает жесткость демпфирования. Датчики скорости и ускорений передают данные блоку управления, который регулирует клапаны амортизаторов. На высоких скоростях клапаны ограничивают поток жидкости между камерами, снижая амплитуду колебаний подвески и повышая сопротивление крену.

Ключевые эффекты адаптации

- Улучшение аэродинамики: Снижение клиренса на 15-25 мм уменьшает лобовое сопротивление

- Повышение устойчивости: Жесткая настройка демпферов предотвращает раскачивание в поворотах

- Автоматическое восстановление: При замедлении до 70-40 км/ч система возвращает стандартную высоту кузова

| Скорость | Клиренс | Жесткость |

|---|---|---|

| 0-40 км/ч | Максимальный | Стандартная |

| 40-100 км/ч | Средний (-10-15 мм) | Умеренно повышенная |

| 100+ км/ч | Минимальный (-25 мм) | Максимальная |

Энергоемкость азотных газовых аккумуляторов обеспечивает мгновенную реакцию на изменение дорожных условий. При резком торможении или маневре система дополнительно корректирует жесткость отдельных амортизаторов, компенсируя клевки кузова и динамические нагрузки.

Герметизация системы: уплотнители и сальники

Уплотнительные элементы предотвращают утечку газа и жидкости из гидропневматических цилиндров и магистралей, обеспечивая стабильность давления в системе. От их качества напрямую зависит ресурс подвески и эффективность демпфирования. Основные типы включают статические уплотнения (для неподвижных соединений) и динамические сальники (для подвижных частей, например штоков).

Материалы уплотнений выбираются исходя из агрессивности рабочих сред (гидравлическое масло, азот), температурного диапазона и давления. Наиболее распространены нитрильный каучук (NBR), фторкаучук (FKM) и полиуретан, обладающие стойкостью к деформациям и химическому воздействию. Критически важна точность геометрии каждого элемента при установке.

Ключевые компоненты и требования

Основные виды уплотнителей в гидропневмоподвеске:

- Гидравлические сальники – защищают шток цилиндра от протечек масла при ходе сжатия/отбоя.

- Пыльники – препятствуют загрязнению динамических узлов абразивными частицами.

- Кольцевые манжеты – герметизируют стыки трубопроводов и стаканов амортизаторов.

- O-кольца – обеспечивают герметичность в статических соединениях фланцев и крышек.

Эксплуатационные требования к уплотнениям включают:

- Минимальное трение для сохранения плавности хода подвески.

- Сохранение эластичности при температурах от -40°C до +120°C.

- Устойчивость к износу от микроцарапин на штоках.

- Нулевая газопроницаемость для удержания азота в пневмоэлементах.

| Тип дефекта | Последствие | Признаки неисправности |

|---|---|---|

| Износ сальника штока | Утечка масла, падение давления | Масляные потёки на корпусе стойки |

| Деформация O-колец | Подсос воздуха в гидросистему | Провалы подвески, пенистое масло |

| Растрескивание пыльника | Загрязнение сальника абразивом | Скрипы при работе, ускоренный износ штока |

Для диагностики состояния уплотнений контролируют уровень гидравлической жидкости и отсутствие подтёков на элементах подвески. Профилактическая замена сальников рекомендуется каждые 80-120 тыс. км пробега, даже при видимом отсутствии дефектов – микротрещины снижают эффективность герметизации задолго до появления течей.

Требования к вязкости рабочей жидкости

Вязкость рабочей жидкости является критическим параметром для корректного функционирования гидропневматической подвески. Она напрямую влияет на скорость перемещения поршней в амортизаторах и демпфирующие характеристики системы. Несоответствие показателей вязкости проектным значениям приводит к ухудшению реакции подвески на неровности дорожного покрытия и снижению эффективности гашения колебаний.

Оптимальный диапазон вязкости должен обеспечивать стабильную работу гидравлических компонентов во всех температурных режимах эксплуатации. При низких температурах чрезмерно густая жидкость увеличивает сопротивление потоку, замедляя реакцию подвески, тогда как при высоких температурах излишне жидкий состав провоцирует утечки и снижает демпфирующую способность. Требуются специальные присадки для поддержания вязкостно-температурной стабильности.

Ключевые требования

- Температурная стабильность: Индекс вязкости (VI) не ниже 150 для сохранения рабочих характеристик в диапазоне от -40°C до +120°C.

- Антиизносные свойства: Минимальная вязкость при 100°C – 8 сСт для защиты насоса и гидравлических клапанов от износа в экстремальных условиях.

- Сопротивление сдвигу: Устойчивость к деградации под механическим воздействием для сохранения демпфирующих свойств в течение всего срока службы.

Специализированные гидравлические масла для таких систем содержат комплексы присадок, предотвращающих вспенивание и окисление, что дополнительно стабилизирует вязкостные параметры. Производители строго регламентируют допуски жидкостей, нарушение которых ведет к преждевременному выходу из строя уплотнений и снижению ресурса агрегатов.

Необходимость газовой подзарядки

Азот в гидропневматической подвеске выполняет критическую роль упругого элемента, заменяя традиционные пружины. Он заключен в герметичных сферах под высоким давлением (50-75 бар), отделяясь от гидравлической жидкости эластичной мембраной. Именно сжатие газа при нагрузке обеспечивает плавность хода и адаптацию к неровностям дорожного покрытия.

Со временем давление в сферах неизбежно падает из-за естественной диффузии молекул азота через мембрану и микроскопических утечек в уплотнениях. Скорость потери составляет 2-5 бар ежегодно даже при исправных компонентах. Это приводит к уменьшению рабочего объема газа и сокращению его амортизирующей способности.

Последствия недостаточного давления

- Повышение жесткости подвески - уменьшение газовой "подушки" усиливает передачу вибраций на кузов

- Проседание кузова - особенно заметное при длительной стоянке с нагрузкой

- Перегрузка гидравлики - насос вынужден компенсировать нехватку газа частыми включениями

- Повреждение мембран - жидкость может контактировать с газовой полостью при критическом падении давления

Регулярная подзарядка чистым осушенным азотом (запрещено использовать воздух из-за влаги и кислорода) восстанавливает номинальные характеристики. Процедура требует специального оборудования и контроля давления в каждой сфере. Интервал обслуживания обычно составляет 2-4 года, но может сокращаться при интенсивной эксплуатации или признаках утечек.

Процедура диагностики давления в системе

Проверка давления выполняется на холодной системе через сервисные клапаны, расположенные на гидравлическом аккумуляторе или магистралях. Для подключения манометра требуется специальный переходник, соответствующий типу штуцера (чаще всего Schrader или аналогичный). Предварительно убедитесь в отсутствии утечек жидкости в зоне подключения.

Запустите двигатель и дайте системе выйти на рабочий режим (1-2 минуты). Сравните показания манометра с нормативами производителя для конкретной модели авто. Типичное давление в гидропневматической подвеске варьируется в диапазоне 15-20 бар в статическом положении, но точные значения указаны в технической документации.

Критерии оценки результатов

- Норма: Показания соответствуют заводским спецификациям (±0.5 бар)

- Пониженное давление: Указывает на утечки, износ насоса или падение уровня жидкости

- Повышенное давление: Свидетельствует о неисправностях регулятора, засорении магистралей или сбоях ЭБУ

При отклонениях выполните повторный замер через 10 минут работы системы. Если результат подтвердился, необходима детальная диагностика:

- Проверка герметичности контуров ультрафиолетовым детектором

- Контроль производительности гидравлического насоса

- Анализ ошибок ЭБУ подвески через диагностический сканер

- Измерение уровня и состояния рабочей жидкости (LDS или аналоги)

| Типовая проблема | Сопутствующие признаки |

| Утечка в пневмобаллонах | Автоматическое опускание кузова при стоянке |

| Износ уплотнений насоса | Шум при работе, медленный подъём кузова |

| Завоздушивание системы | "Провалы" подвески, жёсткие удары на неровностях |

Важно: После любых работ с гидравлическим контуром обязательна процедура прокачки для удаления воздуха. Используйте только рекомендованные производителем жидкости – несовместимые составы повреждают уплотнения и приводят к выходу системы из строя.

Основные точки контроля герметичности

Регулярная проверка герметичности критична для стабильной работы гидропневматической подвески. Утечки рабочей жидкости (LDS) или газа (азота) приводят к потере давления, проседанию кузова, некорректному выравниванию и ускоренному износу компонентов.

Контроль следует начинать с визуального осмотра на предмет явных подтеков жидкости, обращая особое внимание на характерные зоны потенциальных утечек. Обязательно проверяйте систему на заглушенном двигателе при вывешенном кузове для точной диагностики.

Ключевые элементы для диагностики

- Уплотнения гидроцилиндров: Основной источник утечек LDS. Осматривайте штоки и корпуса цилиндров на всех колесах.

- Магистрали высокого давления: Проверяйте металлические трубки и гибкие шланги по всей длине на трещины, коррозию, повреждения фитингов.

- Соединительные фитинги и резьбовые узлы: Особое внимание местам входа трубок в регулятор высоты, гидроцилиндры и насос.

- Газовые баллоны (пневмоаккумуляторы): Контролируйте мембраны на предмет разгерметизации (признак - масло-газовая эмульсия на клапане).

- Главный гидроблок (регулятор высоты): Осматривайте корпус блока, электроклапаны, датчики уровня.

- Сальник насоса высокого давления: Проверяйте область вала насоса на подтеки.

Дополнительные рекомендации: Используйте чистую белую ткань для обнаружения мелких утечек LDS. Применяйте мыльный раствор для выявления утечек газа (появление пузырей). Контролируйте уровень рабочей жидкости в бачке и скорость его снижения. Помните: даже минимальная, медленная утечка со временем выведет систему из строя.

Признаки износа шаровых опор и сайлентблоков

Шаровые опоры обеспечивают подвижное соединение рычагов подвески с поворотными кулаками, воспринимая значительные ударные нагрузки. Их износ напрямую влияет на точность управления и безопасность движения, требуя своевременной диагностики.

Сайлентблоки (резинометаллические шарниры) гасят вибрации и компенсируют отклонения между компонентами подвески. Разрушение их резиновых элементов или деформация втулок нарушает геометрию подвески, ускоряя износ других деталей и ухудшая комфорт.

Диагностика неисправностей

Характерные признаки износа шаровых опор:

- Стук или скрежет в передней подвеске при проезде неровностей на малой скорости

- Люфт колеса по горизонтальной оси при покачивании (вывешенное состояние)

- Неравномерный износ протектора шин ("проплешины" по краям)

- Самопроизвольный увод автомобиля в сторону при движении прямо

- Вибрация рулевого колеса, усиливающаяся при торможении

Характерные признаки износа сайлентблоков:

- Появление глухих ударов в подвеске при переезде через препятствия

- "Размытость" рулевого управления, снижение реакции на поворот руля

- Раскачивание кузова после проезда неровностей, продольная неустойчивость

- Видимое разрушение резины (трещины, расслоение, выдавливание смазки)

- Смещение рычагов относительно штатного положения при визуальном осмотре

Сравнительная таблица симптомов:

| Симптом | Шаровая опора | Сайлентблок |

|---|---|---|

| Звук на неровностях | Резкий металлический стук | Глухой удар/скрип |

| Влияние на управление | Увод в сторону, вибрация руля | Замедленная реакция, "ватность" |

| Визуальные дефекты | Вытекание смазки, коррозия | Разрывы резины, смещение втулок |

Особенности замены упругих элементов

Упругие элементы гидропневматической подвески (пневмогидравлические сферы) подвержены естественному износу мембран и потере герметичности, что проявляется проседанием кузова, жесткостью хода или утечками жидкости. Замена требует предварительного сброса давления в системе через специальные клапаны для безопасного демонтажа, так как остаточное давление в контуре превышает 50 бар.

Процедура демонтажа/монтажа сфер предполагает использование специфического инструмента для фиксации фланцев и защиты гидравлических магистралей от перегибов. Обязательна очистка посадочных поверхностей от грязи и коррозии перед установкой новых элементов для обеспечения герметичности соединения.

Ключевые этапы и требования

- Заправка азотом: Каждая новая сфера заправляется инертным газом (азотом) под строгим контролем давления (значения указаны производителем ТС). Несоблюдение параметров нарушает рабочие характеристики подвески.

- Прокачка гидросистемы: После установки выполняется многоэтапная прокачка для удаления воздушных пробок из контура с помощью диагностического оборудования. Игнорирование этапа вызывает «пробои» подвески и ускоренный износ насоса.

- Калибровка датчиков: На автомобилях с электронным управлением (например, Citroën Hydractive) обязательна калибровка датчиков положения кузова для корректной работы адаптивных режимов.

- Проверка жидкости LDS: Параллельно замене сфер рекомендуется обновить спецжидкость (LDS или LHM), так как загрязнения ускоряют износ мембран новых элементов.

Специфика обслуживания гидронасоса

Регулярная проверка уровня и состояния рабочей жидкости является критически важной процедурой. Использование неподходящей или деградировавшей гидравлической жидкости приводит к ускоренному износу насоса и клапанных блоков, потере рабочих характеристик подвески. Производители строго регламентируют тип жидкости и интервалы её замены, которыми нельзя пренебрегать.

Диагностика насоса требует контроля давления в системе и анализа шумов при работе. Скрежет, металлический лязг или нехарактерный гул свидетельствуют о проблемах с подшипниками, шестернями или втулками. Падение давления ниже нормы указывает на износ плунжерных пар, утечки в магистралях или неисправность регулятора. Точная проверка выполняется через диагностические разъёмы с помощью специализированного ПО.

Ключевые процедуры обслуживания

- Замена уплотнений: Сальники и манжеты подвержены старению. Признак утечки – масляные потёки на корпусе насоса или влажные магистрали.

- Чистота гидравлического контура: Загрязнения (стружка, абразив) – главный враг насоса. Фильтры подлежат обязательной замене согласно регламенту, магистрали промываются при критическом загрязнении.

- Прокачка системы: Обязательна после ремонта насоса или замены жидкости для удаления воздушных пробок, вызывающих шум и снижение эффективности.

Особое внимание уделяется состоянию электропривода насоса (щетки коллектора, обмотки) и контактам цепи питания. Окисление или нарушение соединений приводят к нестабильной работе и перегреву.

Список источников

При подготовке материала о гидропневматической подвеске крайне важно опираться на технически точную и проверенную информацию. Это обеспечивает корректное описание сложных физических принципов работы системы и её компонентов.

Следующие источники предоставили достоверные данные для детального анализа устройства, функционирования и особенностей гидропневматической подвески:

- Официальные технические руководства и сервисная документация производителей транспортных средств (Citroën, Mercedes-Benz)

- Специализированные учебники и монографии по конструкции автомобильных ходовых частей и систем подвески

- Инженерные публикации в рецензируемых журналах по гидравлическим и пневматическим системам в транспортных средствах

- Патенты и описания изобретений, связанные с гидропневматическими элементами подвески

- Материалы технических симпозиумов и конференций автомобилестроительной отрасли

- Результаты испытаний и отчёты инженерных лабораторий по характеристикам демпфирования и упругости