Гидростатическая трансмиссия - устройство, работа, применение

Статья обновлена: 01.03.2026

Гидростатическая трансмиссия представляет собой ключевую технологию в современной спецтехнике, обеспечивающую гибкость управления и высокую эффективность передачи мощности. Ее конструкция принципиально отличается от классических механических и гидромеханических систем.

Данный тип трансмиссии преобразует механическую энергию двигателя в энергию потока рабочей жидкости, а затем снова в механическую энергию на исполнительных органах. Это позволяет реализовать бесступенчатое регулирование скорости и момента в широком диапазоне.

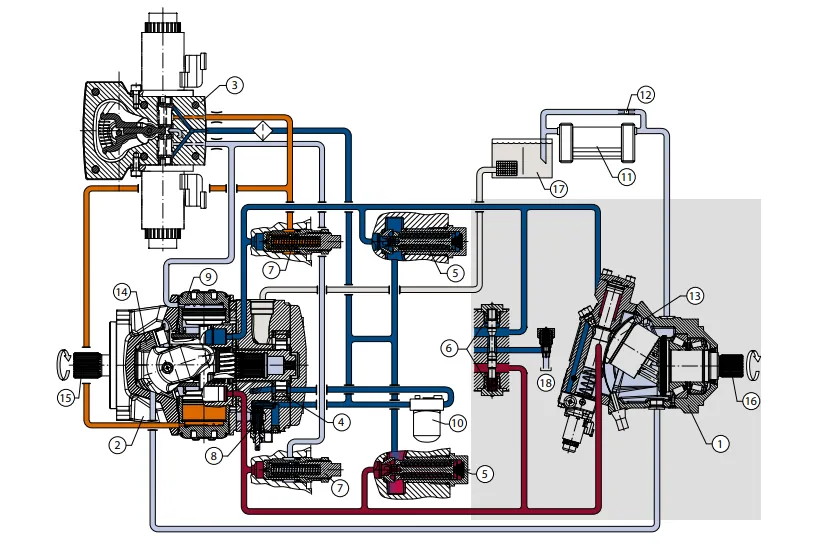

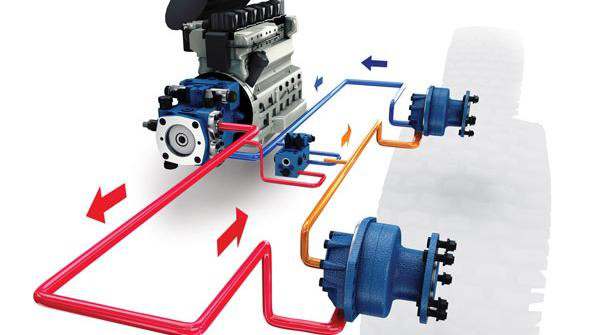

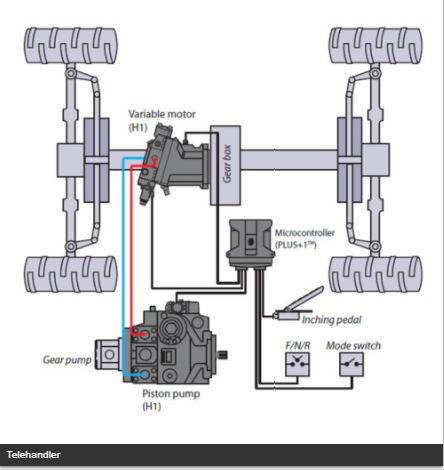

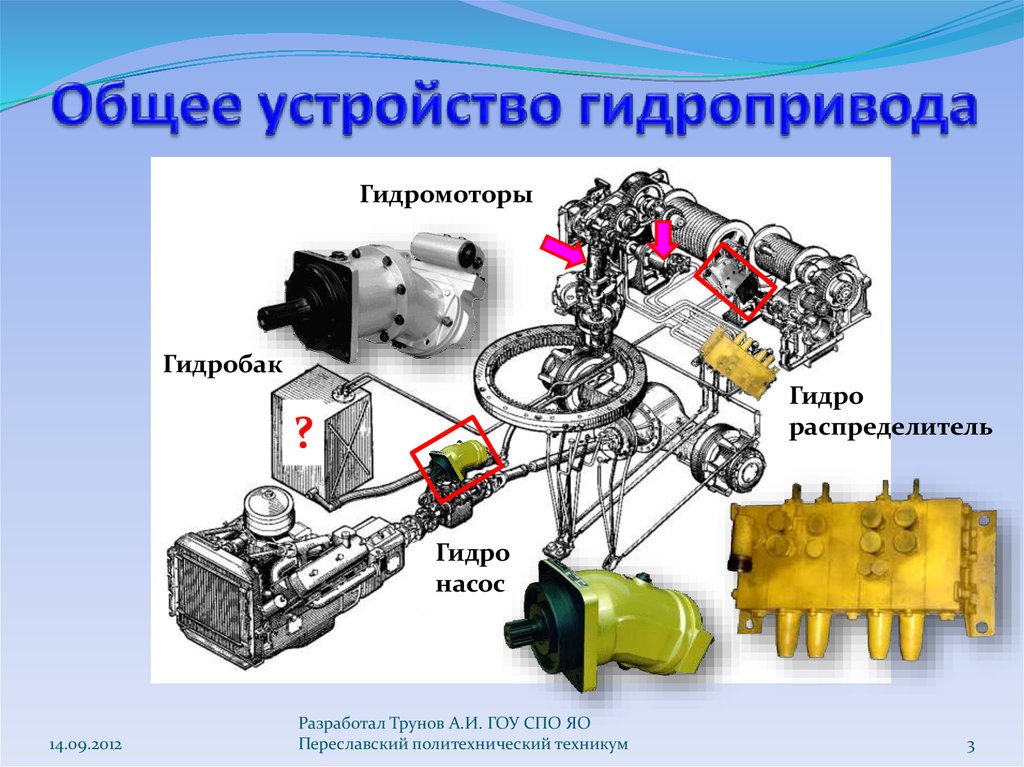

Основу системы формируют гидронасос и гидромотор, соединенные замкнутым гидравлическим контуром. Производительность насоса и мотора, направление потока жидкости и создаваемое давление определяют рабочие характеристики машины.

Управление скоростью и направлением движения осуществляется через изменение параметров рабочей жидкости. Прецизионные системы контроля обеспечивают плавную работу даже при высоких нагрузках, что критично для спецтехники.

Благодаря компактности, высокому КПД и способности передавать значительные усилия, гидростатические приводы нашли применение в экскаваторах, погрузчиках, асфальтоукладчиках и другой технике, где требуются точность и надежность.

Ключевые компоненты системы: насос, гидромотор, магистрали, рабочая жидкость

Гидронасос преобразует механическую энергию двигателя в энергию потока рабочей жидкости, создавая требуемое давление и расход. Основные типы включают аксиально-поршневые, шестерённые и пластинчатые насосы, различающиеся конструкцией, КПД и рабочими параметрами. Насос определяет производительность всей системы и поддерживает циркуляцию жидкости.

Гидромотор выполняет обратное преобразование: энергия потока жидкости трансформируется во вращательное движение вала. Конструктивно схож с насосом (поршневой, шестерённый), но предназначен для создания крутящего момента на выходном валу. Важнейшие характеристики – рабочий объём, номинальное давление и частота вращения, регулировка которых влияет на скорость и мощность привода.

Взаимосвязь элементов и особенности

- Гидролинии (магистрали): Трубопроводы высокого и низкого давления, соединяющие насос, мотор, клапаны и бак. Изготавливаются из стальных труб или гибких рукавов с армированием. Ключевые требования: минимальное сопротивление потоку, герметичность, устойчивость к вибрациям и скачкам давления.

- Рабочая жидкость (гидравлическое масло): Служит энергоносителем, смазывает трущиеся пары, отводит тепло и защищает компоненты от коррозии. Требования: стабильная вязкость в широком температурном диапазоне, антипенные и противоизносные присадки, нейтральность к уплотнениям.

| Насос | Источник потока и давления | Регулируемый/нерегулируемый |

| Гидромотор | Исполнительный механизм | Реверсивный/нереверсивный |

| Магистрали | Транспортировка жидкости | Жёсткие/гибкие |

| Рабочая жидкость | Энергоноситель и смазка | Минеральная/синтетическая |

Совместная работа компонентов обеспечивает передачу мощности: насос нагнетает масло через магистрали в гидромотор, заставляя его вал вращаться. Управление скоростью и направлением вращения осуществляется изменением потока от насоса или регулировкой рабочего объёма мотора. Герметичность контура и чистота жидкости критичны для долговечности системы.

Физический принцип передачи энергии через давление жидкости

Гидростатическая трансмиссия реализует передачу механической энергии посредством кинетической энергии потока и потенциальной энергии давления рабочей жидкости. Основу процесса составляет закон Паскаля: давление, создаваемое в замкнутом объёме несжимаемой жидкости, передаётся одинаково во всех направлениях. Принудительное нагнетание жидкости гидронасосом преобразует механическую энергию двигателя в гидравлическую энергию потока под высоким давлением.

Энергия переносится потоком жидкости по герметичным трубопроводам к гидромотору. Здесь происходит обратное преобразование: давление жидкости воздействует на рабочие элементы мотора (плунжеры, шестерни или лопасти), преодолевая сопротивление нагрузки и создавая крутящий момент на выходном валу. Ключевыми параметрами являются давление (определяющее усилие) и объёмный расход жидкости (определяющий скорость движения), связанные фундаментальным соотношением: Мощность = Давление × Расход.

Ключевые аспекты преобразования энергии

В процессе участвуют следующие физические явления:

- Создание давления: Насос создаёт перепад давления, преодолевая сопротивление гидравлического контура.

- Потери энергии: Часть энергии рассеивается в виде тепла из-за вязкостного трения жидкости, гидравлических ударов и утечек через зазоры.

- Работа объёмного вытеснения: Энергия передаётся через циклическое заполнение и опорожнение рабочих камер в насосе и моторе.

| Компонент | Функция в передаче энергии | Физический процесс |

|---|---|---|

| Гидронасос | Преобразует механическую энергию в гидравлическую | Захват и вытеснение жидкости с созданием кинетической энергии и давления |

| Рабочая жидкость | Среда-переносчик энергии | Передача давления по закону Паскаля и перенос массы |

| Гидромотор | Преобразует гидравлическую энергию в механическую | Преобразование давления жидкости в силу, действующую на рабочие поверхности, и крутящий момент |

Эффективность передачи зависит от свойств жидкости (вязкость, сжимаемость), точности изготовления элементов и поддержания герметичности системы. Регулирование мощности осуществляется изменением рабочего объёма насоса/мотора или скорости потока, что позволяет плавно варьировать скорость и усилие на выходном звене без ступенчатых переключений.

Алгоритм работы гидроциркуляции в замкнутом контуре

Замкнутый гидравлический контур гидростатической трансмиссии образуется основным аксиально-поршневым насосом переменной производительности и одним или несколькими гидромоторами (аксиально-поршневыми или иными), соединенными напрямую гидролиниями высокого и низкого давления. Циркуляция рабочей жидкости происходит строго между этими компонентами по замкнутому кругу.

Управление направлением и скоростью вращения гидромотора осуществляется изменением потока рабочей жидкости, создаваемого насосом. Ключевую роль в этом играет гидравлический распределитель (сервоуправление) или электронный контроллер, воздействующий на угол наклона наклонной шайбы (или блока цилиндров) внутри насоса. Для компенсации утечек и питания системы управления в контур интегрирован подпиточный (бустерный) насос.

Этапы циркуляции и управления

- Нейтральное положение: Угол наклона шайбы насоса равен нулю. Поршни насоса не совершают хода, подача рабочей жидкости отсутствует. Гидромотор остается неподвижным. Рабочая жидкость циркулирует по малому кругу внутри насоса или через перепускные клапаны гидроблока.

- Запрос на движение: Оператор воздействует на орган управления (рычаг, педаль), посылая сигнал (гидравлический или электрический) на сервомеханизм насоса.

- Изменение производительности насоса: Сервомеханизм изменяет угол наклона шайбы насоса. Величина угла определяет объем рабочей жидкости, вытесняемый за один оборот вала насоса (производительность).

- Создание потока и давления: Вращение вала насоса приводит к вытеснению рабочей жидкости. Жидкость под высоким давлением поступает по напорной линии к гидромотору. Направление потока (какая линия становится напорной) определяется знаком угла наклона шайбы (положительный или отрицательный относительно нейтрали).

- Приведение в действие гидромотора: Рабочая жидкость под давлением поступает в рабочие камеры гидромотора, заставляя его вал вращаться. Скорость вращения вала гидромотора прямо пропорциональна объему жидкости, подаваемой насосом в единицу времени. Крутящий момент пропорционален создаваемому давлению в контуре.

- Обратный поток и реверс: Рабочая жидкость, выходящая из гидромотора, по сливной линии (которая теперь имеет низкое давление) возвращается к всасывающему окну насоса. Для реверса движения оператор изменяет знак угла наклона шайбы насоса, что меняет направление потока жидкости: бывшая сливная линия становится напорной, и наоборот, заставляя гидромотор вращаться в обратном направлении.

Подпитка и фильтрация: Непрерывно работающий бустерный насос забирает жидкость из бака через фильтр и под давлением, превышающим давление в сливной линии замкнутого контура, подает ее через подпиточные клапаны в линии низкого давления контура. Это компенсирует внутренние утечки в насосе и моторе, охлаждает систему, вытесняет воздух и поддерживает необходимое давление на всасывании основного насоса. Излишки жидкости и часть потока из сливной линии, проходя через переливной (магистральный) клапан и радиатор, возвращаются в бак, обеспечивая теплоотвод и фильтрацию.

Основные технические параметры гидростатической трансмиссии

Ключевыми характеристиками гидростатической трансмиссии являются давление, расход жидкости, мощность и коэффициент полезного действия (КПД). Эти параметры взаимосвязаны и определяют производительность системы, ее энергоэффективность и эксплуатационные возможности. Каждый показатель напрямую влияет на работу гидромотора и исполнительных механизмов спецтехники.

Оптимальное сочетание параметров обеспечивает требуемые тяговые усилия, скорость перемещения и плавность управления. Контроль и регулирование этих величин позволяет адаптировать трансмиссию к различным нагрузкам и рабочим режимам, что критически важно для эффективности спецтехники в условиях переменных внешних факторов.

Характеристики и их взаимосвязь

- Давление (P): Измеряется в барах или мегапаскалях (МПа). Определяет усилие на выходном валу гидромотора. Рабочее давление в системах спецтехники достигает 350-450 бар. Повышение давления увеличивает крутящий момент, но требует усиленной конструкции.

- Расход (Q): Объем жидкости, подаваемой насосом в систему (л/мин). Регулируется изменением производительности насоса. Непосредственно влияет на скорость вращения гидромотора: n = Q / Vм, где Vм – рабочий объем мотора.

- Мощность (N): Рассчитывается как N = P × Q / 600 (для N в кВт, P в бар, Q в л/мин). Характеризует энергию, передаваемую потоком жидкости. Максимальная мощность ограничена характеристиками двигателя и прочностью элементов.

- КПД (η): Интегральный показатель эффективности системы. Включает:

- Объемный КПД (потери от утечек)

- Гидромеханический КПД (потери на трение)

- Общий КПД: ηобщ = ηоб × ηгм

| Параметр | Влияние на систему | Типовые значения |

|---|---|---|

| Давление | Определяет выходное усилие | 200-450 бар |

| Расход | Задает скорость движения | 20-300 л/мин |

| Мощность | Ограничивает производительность | 15-250 кВт |

| КПД | Характеризует потери энергии | 0.8-0.87 |

Способы регулирования скорости и направления вращения гидромотора

Регулирование скорости и направления вращения вала гидромотора осуществляется изменением параметров потока рабочей жидкости. Основными регулируемыми величинами являются расход масла (влияющий на скорость) и направление его подачи (определяющее вращение).

Для реализации этих функций применяются гидравлические схемы с переменными насосами или дроссельными клапанами, а также комбинированные решения. Выбор метода зависит от требуемой точности управления, диапазона регулирования и экономических факторов.

Основные методы регулирования

1. Объемное регулирование:

- Изменение рабочего объема гидромотора через механизм переменного смещения (наклонная шайба, эксцентриситет)

- Обеспечивает широкий диапазон скоростей при постоянном давлении

- Высокий КПД в сравнении с дроссельными методами

2. Дроссельное регулирование:

- Установка регулируемых дросселей или клапанов во входной/выходной линии

- Снижение расхода жидкости за счет увеличения гидравлического сопротивления

- Простота реализации, но значительные потери энергии

3. Направление вращения:

- Переключение потока жидкости через распределитель золотникового типа

- Изменение подключения напорной и сливной магистралей к рабочим камерам

- Использование реверсивных насосов с переменным направлением потока

| Метод | Точность регулирования | Энергоэффективность | Типовое применение |

|---|---|---|---|

| Объемный | Средняя | Высокая | Ходовые системы экскаваторов |

| Дроссельный | Высокая | Низкая | Позиционирование рабочих органов |

Комбинированные системы часто интегрируют объемное регулирование для грубых скоростных изменений и дроссельное – для точной подстройки. Современные схемы включают электронные блоки управления, получающие сигналы от джойстиков и датчиков положения.

При выборе способа регулирования критичны требования к динамике разгона/торможения и плавности хода. Для тяжелых режимов работы применяют гидравлические тормоза и предохранительные клапаны, предотвращающие гидроудары при реверсе.

Сравнение эффективности гидростатического привода с механическими аналогами

Гидростатический привод обеспечивает бесступенчатое регулирование скорости и момента в широком диапазоне, что недостижимо для механических коробок передач. Он демонстрирует превосходную адаптивность к переменным нагрузкам благодаря автоматическому изменению передаточного отношения без разрыва потока мощности. Это позволяет двигателю работать в оптимальном режиме, снижая топливный расход на 15-25% в циклических операциях спецтехники.

Механические трансмиссии проигрывают в компактности компоновки: гидростатика позволяет гибко размещать компоненты, упрощая конструкцию машин. Однако КПД гидропривода на номинальных режимах ниже (75-85% против 92-98% у механики) из-за потерь в гидроцилиндрах и трубопроводах. В системах с постоянной нагрузкой это приводит к перерасходу топлива, что ограничивает применение гидростатики в шоссейных транспортёрах.

Ключевые сравнительные параметры

| Критерий | Гидростатический привод | Механический привод |

|---|---|---|

| Плавность хода | Идеальная (бесступенчатое регулирование) | Ступенчатая (рывки при переключении) |

| Динамика отклика | 0.1-0.3 сек (быстрый отклик на нагрузки) | 0.5-1.5 сек (задержки при переключении) |

| КПД при частичных нагрузках | Выше на 20-30% | Резко снижается вне номинала |

| Ремонтопригодность | Сложнее (требует чистых условий) | Проще (доступность компонентов) |

| Стоимость владения | Выше на 15-20% | Ниже за счёт долговечности |

Оптимальные сферы применения:

- Гидростатика: экскаваторы, погрузчики, асфальтоукладчики – техника с частыми пусками/остановами и реверсированием.

- Механика: автокраны, сельхозтранспортёры – оборудование с постоянными скоростными режимами.

Гидравлическое управление обеспечивает точное позиционирование рабочих органов, но требует сложных систем фильтрации. В условиях вибраций и ударных нагрузок ресурс гидрокомпонентов на 20-30% ниже механических узлов, что компенсируется их взаимозаменяемостью и меньшей массой.

Эксплуатация в строительной, дорожной и сельскохозяйственной технике

Гидростатическая трансмиссия доминирует в спецтехнике благодаря способности передавать высокий крутящий момент на низких скоростях, плавному регулированию хода и устойчивости к перегрузкам. В строительстве и дорожных работах это обеспечивает точное позиционирование оборудования, работу на ограниченных пространствах и эффективное преодоление сложного рельефа. В сельском хозяйстве система адаптируется к переменным нагрузкам при обработке почвы или уборке урожая.

Ключевым преимуществом является модульность компоновки: гидромоторы и насосы размещаются непосредственно у ведущих колес или рабочих органов, сокращая механические передачи. Это упрощает конструкцию, повышает ремонтопригодность и снижает массу техники. Автоматизация управления через электронные контроллеры позволяет интегрировать гидростатику в системы точного земледелия или интеллектуального дорожного строительства.

| Сектор | Примеры техники | Особенности эксплуатации |

|---|---|---|

| Строительная |

|

|

| Дорожная |

|

|

| Сельскохозяйственная |

|

|

Управление и техническое обслуживание

Современные системы используют электрогидравлическое управление с джойстиками, обеспечивающее:

- Программируемые рабочие режимы (например, "копание" или "транспорт")

- Автоматическое ограничение давления для защиты от перегрузок

- Сенсорный контроль температуры масла и фильтров

Критически важны регулярная замена фильтрующих элементов (каждые 500 моточасов) и применение масел с индексом вязкости не ниже ISO VG 46. В условиях запыленности сельхозработ обязательна очистка радиаторов гидросистемы после каждой смены.

Правила технического обслуживания гидравлического контура трансмиссии

Регулярное техническое обслуживание (ТО) гидравлического контура трансмиссии критически важно для обеспечения долговечности, надежности и безопасности работы спецтехники. Пренебрежение процедурами ТО ведет к ускоренному износу компонентов, снижению КПД системы, повышенному расходу топлива и риску дорогостоящих отказов во время эксплуатации.

Основные правила ТО включают систематический контроль параметров системы, своевременную замену расходных материалов и соблюдение регламентных интервалов работ, установленных производителем техники. Чистота гидравлической жидкости и герметичность контура являются ключевыми факторами для стабильной работы гидростатической трансмиссии.

Ключевые процедуры технического обслуживания

Следующие операции составляют основу поддержания работоспособности гидравлического контура:

- Контроль уровня и состояния рабочей жидкости:

- Проверка уровня масла в баке (на холодной системе согласно меткам).

- Визуальная оценка жидкости на предмет загрязнения (мутность, эмульсия) и посторонних включений.

- Анализ масла в лаборатории на соответствие вязкостным свойствам и кислотному числу (рекомендуется периодически).

- Своевременная замена гидравлической жидкости и фильтров:

- Замена масла строго по регламенту производителя или при обнаружении критического загрязнения/старения.

- Одновременная замена фильтрующих элементов (всасывающего, напорного, сливного) при каждой замене масла.

- Использование только жидкостей и фильтров, одобренных производителем трансмиссии.

- Контроль герметичности контура:

- Регулярный осмотр трубопроводов, шлангов высокого давления, соединений, уплотнений на предмет течей, трещин, потертостей, вздутий.

- Немедленная замена поврежденных элементов. Запрещается эксплуатация с утечками масла.

- Уход за системой охлаждения:

- Очистка радиатора гидравлического масла от грязи, пыли, пуха для обеспечения эффективного теплоотвода.

- Проверка работы вентилятора и обдува радиатора.

- Контроль и обслуживание аксиально-поршневых машин (насоса и мотора):

- Проверка уровня шума и вибрации во время работы.

- Мониторинг температуры корпусов насоса и мотора (термография или термометрия).

- Соблюдение регламента замены уплотнений валов при наличии течей.

Дополнительные важные аспекты:

- Соблюдение чистоты: Все работы с гидравлической системой (замена масла, фильтров, ремонт) должны проводиться в условиях максимальной чистоты для исключения попадания абразивных частиц внутрь контура.

- Прокачка системы: После замены масла, фильтров или ремонтных работ, связанных с разгерметизацией контура, обязательна тщательная прокачка системы для удаления воздуха согласно инструкции производителя.

- Регистрация ТО: Все выполненные работы и использованные материалы должны фиксироваться в журнале технического обслуживания машины.

Список источников

При подготовке материалов о гидростатической трансмиссии использовались специализированные технические издания и документация, обеспечивающие точность описания принципов работы и характеристик систем. Акцент сделан на современных исследованиях и практических руководствах от производителей спецтехники.

Источники отбирались по критериям научной достоверности, актуальности технических параметров и полноты освещения вопросов управления гидромоторами. Представленная литература охватывает фундаментальные основы гидравлики, инженерные расчеты и отраслевые стандарты эксплуатации.

- Басманов Ю.Г. Гидравлические приводы мобильных машин. Теория и расчет

- Свешников В.К. Станочные гидроприводы: Учебник для вузов

- Технические каталоги Bosch Rexroth серий A10VSO и A4VG

- Руководство по эксплуатации гидростатических трансмиссий Sauer-Danfoss Series 90

- Жуков В.П. Гидромеханика и гидравлические машины

- ГОСТ Р ИСО 4391-2013 "Приводы гидравлические. Основные параметры"

- Научные публикации журнала "Строительная техника и технологии"

- Сервисная документация Caterpillar по управлению гидромоторами экскаваторов

- Учебное пособие Лепешкина А.В. "Гидравлические трансмиссии спецтехники"

- Материалы международного симпозиума "Гидравлика и пневматика в мобильной технике"