Гильзовка блока цилиндров двигателя - процесс и технологии

Статья обновлена: 28.02.2026

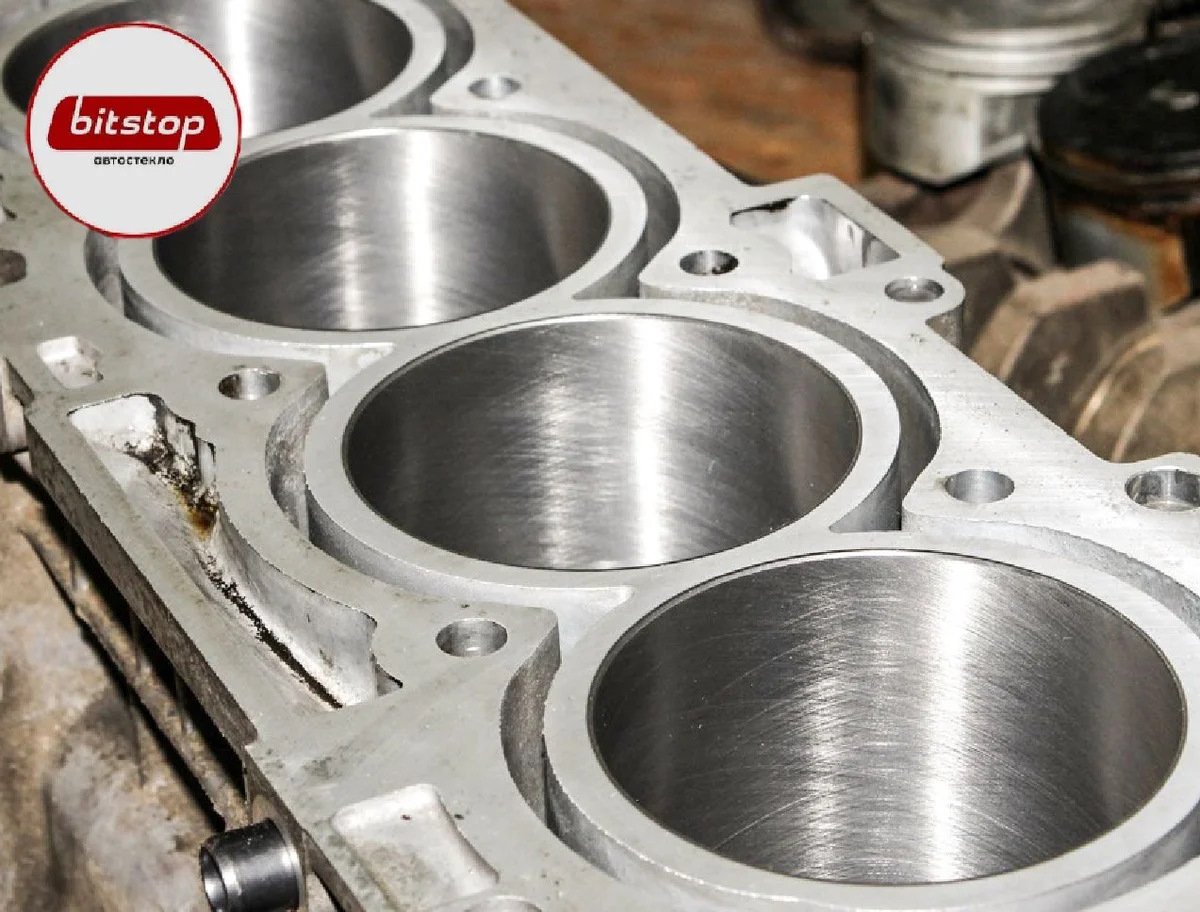

Гильзовка блока цилиндров – это ремонтно-восстановительная операция, направленная на возвращение двигателю работоспособности при критическом износе, повреждении стенок цилиндров или необходимости изменения их диаметра. Она заключается в установке внутрь цилиндрических отверстий блока специальных гильз – прочных тонкостенных втулок, формирующих новую рабочую поверхность для поршней и колец.

Процесс гильзовки требует высокой точности и специализированного оборудования, так как включает расточку изношенных цилиндров под строго определённые размеры, запрессовку гильз с необходимым натягом и последующую финишную обработку для достижения идеальной геометрии и шероховатости поверхности. Это позволяет значительно продлить ресурс блока цилиндров, избегая его полной замены.

Зачем нужны гильзы в блоке цилиндров

Гильзы выполняют роль износостойких вставок, формирующих рабочую поверхность цилиндра, по которой перемещаются поршневые кольца. Они защищают основной материал блока двигателя от прямого контакта с поршневой группой и продуктами сгорания топлива.

Их применение радикально повышает ремонтопригодность силового агрегата: при повреждении зеркала цилиндра (задиры, эллипсность) достаточно заменить гильзу, а не весь блок. Это особенно критично для массивных чугунных блоков, где полная замена экономически нецелесообразна.

Ключевые функции гильз

- Защита блока от износа: Гильзы изготавливаются из высокопрочных сплавов (легированный чугун, композиты), превосходящих по износостойкости алюминиевый или чугунный блок.

- Терморегуляция: Обеспечивают равномерный отвод тепла от камеры сгорания к системе охлаждения через стенки блока.

- Ремонт без замены блока: Позволяют восстанавливать геометрию цилиндра при критическом износе путем замены только гильзы.

- Адаптация материалов: Дают возможность использовать легкий алюминиевый блок, сочетая его с прочными чугунными гильзами для снижения веса без потери надежности.

- Повышение жесткости: В алюминиевых блоках "мокрые" гильзы дополнительно усиливают конструкцию.

| Тип блока | Роль гильзы |

|---|---|

| Чугунный блок | Ремонтопригодность, снижение стоимости восстановления |

| Алюминиевый блок | Компенсация мягкости материала, защита от задиров, термостабилизация |

Виды гильз: "мокрые" и "сухие" технологии

Мокрые гильзы представляют собой съёмные цилиндрические втулки, наружная поверхность которых напрямую контактирует с охлаждающей жидкостью в рубашке блока. Они фиксируются в блоке только в верхней и нижней частях (уплотнительными кольцами или прокладками), а их боковые стенки омываются антифризом. Такая конструкция обеспечивает интенсивный теплоотвод, но требует высокой точности сборки для предотвращения протечек.

Сухие гильзы запрессовываются в предварительно расточенные гнёзда блока цилиндров и не имеют прямого контакта с охлаждающей жидкостью. Они плотно прилегают к стенкам блока по всей внешней поверхности, образуя единую конструкцию. Тепло от гильзы отводится через материал блока, что снижает эффективность охлаждения, но повышает жёсткость узла и исключает риск проникновения антифриза в камеру сгорания.

Сравнительная характеристика

| Параметр | Мокрые гильзы | Сухие гильзы |

|---|---|---|

| Конструкция | Съёмные, с уплотнительными кольцами | Запрессованные "внатяг" |

| Контакт с ОЖ | Прямой по всей поверхности | Отсутствует |

| Теплоотвод | Максимальный | Ограниченный (через стенки блока) |

| Ремонтопригодность | Простая замена без расточки блока | Требует расточки и запрессовки |

| Типичное применение | Грузовые авто, тракторы, судовые ДВС | Легковые автомобили, современные турбомоторы |

Ключевые особенности мокрых гильз:

- Высокий риск коррозии и кавитации наружных стенок

- Необходимость замены уплотнительных колец при ремонте

- Преимущество: Лучшее охлаждение цилиндров

Ключевые особенности сухих гильз:

- Минимальные требования к герметизации системы охлаждения

- Повышенная жёсткость блока цилиндров

- Недостаток: Сложность замены при износе

Когда требуется гильзование блока цилиндров

Гильзовка становится необходимой при критическом износе стенок цилиндров, когда стандартная расточка не может восстановить геометрию и требуемый зазор с поршневыми кольцами. Это происходит из-за естественного трения, перегрева двигателя, масляного голодания или абразивного износа от загрязнений. Превышение допустимого диаметра цилиндра или глубокие задиры делают расточку без гильзы невозможной.

Повторное гильзование применяется после неудачного предыдущего ремонта или повреждения установленной гильзы. Также метод незаменим для восстановления блоков с разрушенными перегородками между цилиндрами или трещинами в рубашке охлаждения, где гильза выполняет роль армирующего каркаса.

Основные ситуации для гильзовки

- Чрезмерный износ: Диаметр цилиндра превышает максимально допустимые заводские параметры даже после расточки.

- Глубокие повреждения: Наличие задиров, рисок или эллипсности, которые невозможно устранить шлифовкой.

- Ремонт после "капиталки": Восстановление блока, ранее уже подвергавшегося расточке под ремонтные размеры поршней.

- Механические дефекты: Трещины в стенках цилиндров или между водяной рубашкой и каналом цилиндра.

- Аварийные ситуации: Разрушение поршня, шатуна или клапана, вызвавшее локальные разрушения поверхности цилиндра.

| Причина | Характер повреждения | Решение гильзовкой |

|---|---|---|

| Естественный износ | Увеличение диаметра, конусность, овальность | Восстановление геометрии "сухими" или "мокрыми" гильзами |

| Перегрев двигателя | Деформация блока, задиры на зеркале | Замена поврежденного слоя металла |

| Абразивный износ | Глубокие царапины от пыли/песка | Установка гильзы с новым рабочим слоем |

| Катастрофическая поломка | Сколы, выщерблины от обломков деталей | Локальный или полный ремонт цилиндров |

Решение о гильзовании принимается после точных замеров цилиндров микрометром или нутромером. Если износ превышает 0,3-0,5 мм (зависит от модели двигателя) или присутствуют неустранимые дефекты поверхности, установка гильз становится экономически целесообразной альтернативой замене всего блока.

Симптомы износа цилиндров без гильз

Основным признаком выступает прогрессирующий расход масла, не связанный с утечками. Масло проникает в камеру сгорания через увеличенный зазор между стенкой цилиндра и поршневыми кольцами, где сгорает вместе с топливом.

Заметно снижается компрессия из-за нарушения герметичности камеры сгорания. Это приводит к трудностям при холодном пуске двигателя, неравномерной работе на холостом ходу и ощутимой потере мощности под нагрузкой.

Характерные проявления износа

- Синий/серый выхлоп - особенно явный при резком нажатии педали газа. Образуется от сгорания масла в цилиндрах

- Картерные газы - повышение давления в картере из-за прорыва газов. Определяется по выходу дыма из сапуна

- Стук поршней - глухой металлический звук "на холодную", уменьшающийся при прогреве двигателя

- Замасливание свечей - черный маслянистый налет на электродах в проблемных цилиндрах

- Эмульсия в масле - при сильном износе возможен конденсат водяных паров на зеркале цилиндра

Диагностическим подтверждением служит замер эллипсности цилиндров нутромером. Критичным считается износ свыше 0.15 мм на диаметр, при котором восстановление возможно только путем гильзования или расточки.

Подбор гильз по размеру и материалу

Точное соответствие геометрических параметров гильзы посадочному гнезду блока цилиндров – обязательное условие надежной работы двигателя. Наружный диаметр гильзы должен обеспечивать расчетный натяг при запрессовке, исключающий проворачивание или микроподвижности в процессе эксплуатации. Внутренний диаметр выбирается с учетом требуемого ремонтного размера цилиндра и последующей окончательной обработки (хонингования).

Материал гильзы подбирается исходя из материала блока цилиндров, типа двигателя и условий его работы. Ключевыми критериями являются коэффициент теплового расширения, теплопроводность, износостойкость и совместимость с материалом поршневых колец. Несоответствие свойств материалов гильзы и блока ведет к термическим деформациям, нарушению плотности посадки и ускоренному износу.

Ключевые параметры выбора

Основные характеристики для подбора гильз:

- Типоразмеры: Номинальные (стандартные) и ремонтные (увеличенные на 0.2-1.0 мм) размеры внутреннего диаметра.

- Толщина стенки: Определяет прочность и влияет на теплоотвод (толстостенные для дизелей, тонкостенные для бензиновых моторов).

- Высота гильзы: Должна превышать высоту блока для последующей торцевой обработки.

| Материал гильзы | Преимущества | Недостатки | Тип блока |

|---|---|---|---|

| Серый чугун | Высокая износостойкость, хорошее удержание масла, демпфирование вибраций | Ограниченная теплопроводность, хрупкость | Чугунные блоки |

| Легированная сталь | Повышенная прочность, термостойкость | Необходимость нанесения антифрикционных покрытий, высокая стоимость | Форсированные двигатели |

| Алюминиевые сплавы с покрытием (Alusil, Nikasil) | Отличная теплопроводность, малый вес | Чувствительность к качеству топлива и масла, сложность ремонта | Алюминиевые блоки |

| Композитные материалы | Оптимальное сочетание прочности, теплопроводности и износостойкости | Экстремально высокая стоимость | Спортивные и гоночные двигатели |

При установке гильзы в алюминиевый блок критически важен расчет натяга с учетом разницы коэффициентов теплового расширения материалов. Для чугунных гильз в алюминиевых блоках стандартный натяг составляет 0.05-0.08 мм. Применение стальных гильз требует уменьшения натяга до 0.02-0.04 мм из-за большего теплового расширения алюминия.

Инструменты для гильзовки двигателя

Качественная гильзовка требует применения специализированного инструмента, обеспечивающего точность обработки посадочных мест и корректную установку гильз. Отсутствие профессионального оборудования неизбежно приводит к нарушению геометрии цилиндров, неплотной посадке деталей и преждевременному выходу двигателя из строя.

Базовый комплект включает механизированные приспособления для расточки/хонингования и ручной инструмент для запрессовки. Ключевым аспектом является соблюдение соосности отверстий и поддержание строгих допусков на всех этапах работ, что невозможно без следующих средств:

Основные приспособления и оборудование

- Расточные станки – вертикальные или переносные модели с жесткой фиксацией на блоке. Оснащаются регулируемыми резцами для снятия металла с посадочного посадочного пояска под гильзу.

- Хонинговальные машины – для финишной обработки поверхности после расточки. Обеспечивают оптимальную шероховатость и правильную геометрию цилиндра.

- Гидравлические прессы – создают контролируемое усилие для запрессовки "мокрых" или "сухих" гильз без перекоса.

Вспомогательные инструменты включают:

- Центровочные оправки – калиброванные втулки для позиционирования блока на станке относительно оси коленвала.

- Индикаторные нутромеры – измеряют диаметр расточенного отверстия с точностью до 0.01 мм.

- Наборы шаберов – для ручной зачистки заусенцев и притирки привалочных плоскостей.

- Термопечи – нагревают блок перед установкой гильз (при термоинтерференционном методе).

| Контрольно-измерительные инструменты | Назначение |

| Калибры-пробки | Проверка диаметра после расточки |

| Микрометрические скобы | Замер выступа гильзы над плоскостью блока |

| Уровни и угломеры | Контроль вертикальности установки |

Разборка ДВС перед гильзовкой

Полная разборка двигателя внутреннего сгорания (ДВС) является обязательным подготовительным этапом перед процедурой гильзовки блока цилиндров. Её цель – обеспечить свободный и безопасный доступ к гильзуемым цилиндрам и предотвратить повреждение других компонентов двигателя во время механической обработки.

Демонтаж начинается со снятия навесного оборудования (генератора, стартера, насосов, патрубков) и отключения всех электрических разъёмов. Затем последовательно удаляются компоненты газораспределительного механизма (ГРМ), включая ремни/цепи, шкивы и крышки. Следующим этапом является извлечение головки блока цилиндров (ГБЦ) вместе с прокладкой.

Основные этапы внутренней разборки

- Извлечение коленчатого вала:

- Откручивание и снятие крышек коренных подшипников.

- Аккуратное поднятие коленвала с соблюдением параллельности.

- Извлечение вкладышей подшипников (сохранение для диагностики).

- Демонтаж шатунно-поршневой группы (ШПГ):

- Выкручивание болтов/гаек шатунных крышек.

- Аккуратное выталкивание поршней с шатунами через верх блока цилиндров.

- Маркировка шатунов и крышек (оригинальный цилиндр, направление).

- Удаление вспомогательных элементов:

- Демонтаж масляного насоса, маслоприёмника и масляного фильтра.

- Снятие заглушек рубашки охлаждения и маслоканалов (при необходимости).

- Извлечение датчиков (температуры, давления масла).

Критически важные требования: Все детали тщательно очищаются от масляных отложений и промываются. Вкладыши коленвала и шатунов, поршневые кольца, клапаны ГБЦ, подшипники и другие прецизионные элементы обязательно маркируются и хранятся упорядоченно для возможного последующего использования или анализа износа. Поверхности цилиндров защищаются от случайных ударов.

Дефектовка блока цилиндров

Дефектовка блока цилиндров – обязательный этап перед гильзовкой или капитальным ремонтом двигателя. Она представляет собой комплексную диагностику для выявления всех повреждений, износов и отклонений геометрических параметров от нормы.

Тщательная дефектовка позволяет определить возможность и целесообразность восстановления блока (включая установку гильз), выявить скрытые дефекты, а также подобрать правильный тип и размер ремонтных гильз или определить необходимость других операций (расточка, хонингование, шлифовка).

Основные операции при дефектовке

Визуальный осмотр:

- Выявление трещин в рубашке охлаждения, опорных поверхностях под головку блока (БГЦ), постелях коленвала и коренных крышках. Используется метод магнитопорошковой дефектоскопии или опрессовка рубашки охлаждения под давлением.

- Обнаружение глубоких задиров, коррозии, сколов, следов перегрева (изменение цвета металла) на зеркалах цилиндров и других поверхностях.

- Проверка состояния резьбовых отверстий (шпилек ГБЦ, болтов коренных крышек).

Проверка геометрии:

- Деформация плоскости БГЦ: Измеряется щупом под поверочной линейкой или индикаторным нутромером по диагоналям и контрольным точкам. Допустимый прогиб обычно не превышает 0.05-0.1 мм на всей длине.

- Соосность постелей коленчатого вала: Контролируется калиброванной осью или индикаторной скобой. Перекос постелей приводит к ускоренному износу вкладышей и коленвала.

- Параллельность осей цилиндров и оси коленвала: Проверяется специальными приспособлениями на станине.

Измерение размеров и износа:

- Диаметр цилиндров: Замеряется нутромером или индикаторным нутромером минимум в двух перпендикулярных плоскостях (вдоль и поперек оси коленвала) и на нескольких уровнях по высоте (вверху, в середине, внизу). Это позволяет определить эллипсность (овальность) и конусность цилиндров.

- Зазор в подшипниках коленвала: Оценивается с помощью калиброванной проволоки (пластин) или путем замера диаметра шеек коленвала и диаметра постелей с крышками (затянутыми с моментом) и последующего расчета.

- Высота блока (расстояние от оси коленвала до плоскости БГЦ): Важный параметр, влияющий на степень сжатия.

Оценка состояния:

- Анализ результатов замеров на соответствие допускам производителя.

- Определение класса ремонта (если предусмотрено производителем) или необходимости гильзовки/расточки под ремонтные поршни.

- Принятие решения о методах устранения дефектов (шлифовка плоскости, ремонт трещин сваркой/холодным способом, замена резьбовых вставок, расточка под гильзы).

Расточка цилиндров под гильзы

Расточка цилиндров под гильзы – это высокоточная механическая операция, выполняемая на специализированном оборудовании (как правило, на расточном или хонинговальном станке). Её цель – создание идеально круглого отверстия с заданным внутренним диаметром, строго соосного оси коленчатого вала, и обеспечение необходимой шероховатости поверхности стенки цилиндра.

Точность обработки критична: диаметр отверстия должен строго соответствовать наружному размеру устанавливаемой гильзы с учётом требуемого типа посадки (чаще всего плотная натяжная или переходная). Параллельность стенок и отсутствие конусности по всей высоте цилиндра обязательны для обеспечения равномерного теплового контакта гильзы с материалом блока и предотвращения её деформации в рабочем состоянии.

Основные этапы расточки под гильзы

- Подготовка блока: Блок цилиндров тщательно очищается от загрязнений, масла и продуктов износа. Проверяется геометрия постелей коленвала и плоскость разъёма с ГБЦ.

- Установка и выверка блока на станке: Блок жёстко крепится на столе станка. С помощью прецизионных инструментов (индикаторов) обеспечивается точная центровка оси растачиваемого цилиндра относительно шпинделя станка и параллельность оси коленчатому валу.

- Черновая расточка: Удаляется основной объём металла для приближения к требуемому диаметру. Обычно оставляют небольшой припуск (0.1-0.3 мм) на финишную обработку.

- Чистовая расточка: Выполняется с минимальным припуском для достижения заданного размера с высокой точностью (допуски в пределах 0.01-0.03 мм) и улучшения качества поверхности.

- Хонингование: Заключительный этап, придающий стенкам цилиндра оптимальную микрошероховатость. Хонинговальные бруски с абразивом совершают возвратно-поступательные и вращательные движения, создавая сетку микрорисок для удержания масла и обеспечения правильной приработки поршневых колец к гильзе.

Ключевые требования к обработке

- Точность размера: Диаметр должен соответствовать гильзе с учётом посадочного натяга, указанного производителем гильз или ремонтной документацией.

- Геометрия: Отсутствие конусности, бочкообразности, эллипсности (овальности) по всей длине отверстия.

- Соосность: Оси всех расточенных цилиндров должны быть строго параллельны друг другу и оси коленвала.

- Шероховатость: Достигается хонингованием. Слишком гладкая поверхность хуже удерживает масло, слишком грубая увеличивает износ колец. Оптимальная шероховатость Ra обычно в диапазоне 0.4-1.6 мкм.

Типы посадок гильз

| Тип посадки | Натяг | Применение | Особенности установки гильзы |

|---|---|---|---|

| Плотная (натяжная) | 0.03-0.10 мм | Наиболее распространена, "сухие" гильзы | Требует значительного усилия (пресс) или нагрева блока |

| Переходная | 0.01-0.03 мм (до нуля) | Некоторые ремонтные размеры, алюминиевые блоки | Установка с умеренным усилием, иногда с использованием фиксирующих составов |

| С зазором | Зазор 0.02-0.04 мм | Редко, для "мокрых" гильз в верхней посадочной зоне | Уплотнение снизу резиновыми кольцами, сверху прокладкой ГБЦ |

Правильно выполненная расточка под гильзы гарантирует их надёжную фиксацию в блоке, эффективный отвод тепла через стенку и создаёт основу для долговечной и корректной работы восстановленного двигателя.

Методы фиксации гильз в блоке

Надежная фиксация гильзы в блоке цилиндров – ключевое условие для правильной работы двигателя. Она предотвращает смещение гильзы под действием сил инерции поршня и шатуна, вибраций, а также тепловых деформаций, обеспечивая стабильность геометрии цилиндра и эффективный отвод тепла.

Конкретный метод фиксации определяется типом гильзы ("сухая" или "мокрая") и конструктивными особенностями самого блока. Основные подходы включают механическое удержание за счет посадки с натягом, фиксацию через упорный бурт, а также комбинацию этих методов и использование уплотнительных элементов для герметизации.

Методы фиксации "сухих" гильз

Фиксация "сухих" гильз, не контактирующих напрямую с охлаждающей жидкостью, осуществляется следующими основными способами:

- Посадка с натягом: Наружный диаметр гильзы изготавливается несколько больше диаметра посадочного отверстия в блоке. Гильза запрессовывается в блок с большим усилием (холодная запрессовка или после предварительного нагрева блока – горячая запрессовка). Силы трения, возникающие в зоне контакта, надежно удерживают гильзу от проворачивания и осевых смещений. Требует высокой точности изготовления.

- Фиксация через упорный бурт: Гильза имеет утолщенный верхний край (бурт). При установке головки блока цилиндров (ГБЦ) этот бурт плотно зажимается между верхней плоскостью блока и нижней плоскостью ГБЦ через прокладку головки блока. Этот метод обеспечивает преимущественно осевую фиксацию. Требует строгого контроля высоты бурта гильзы и плоскости блока.

- Комбинированный метод: Наиболее распространенный подход. Гильза запрессовывается в блок с небольшим натягом (обеспечивающим плотный контакт для теплопередачи и предотвращающим проворот), а ее верхний бурт фиксируется осево при затяжке ГБЦ.

Методы фиксации "мокрых" гильз

Фиксация "мокрых" гильз, омываемых охлаждающей жидкостью, имеет свои особенности, так как гильза должна быть герметично отделена от рубашки охлаждения:

- Верхняя фиксация (осевая): Как и у "сухих" гильз, верхний бурт "мокрой" гильзы зажимается между блоком и ГБЦ при затяжке головки. Это основной метод обеспечения осевой фиксации и герметичности верхней части гильзы.

- Нижняя фиксация и герметизация: Нижняя часть "мокрой" гильзы не имеет жесткой посадки в блоке. Ее положение и герметизация обеспечиваются одним или несколькими резиновыми (реже медными) уплотнительными кольцами (О-рингами), установленными в канавки на наружной поверхности гильзы или в блоке. Эти кольца предотвращают протечку охлаждающей жидкости в картер двигателя. Иногда для дополнительной фиксации от проворота используется установочный штифт или форма гильзы/блока.

Сравнение основных методов:

| Тип Гильзы | Основной Метод Фиксации | Принцип Действия | Ключевые Особенности |

|---|---|---|---|

| Сухая | Посадка с натягом | Сила трения при запрессовке | Высокая точность изготовления, хороший теплоотвод |

| Сухая | Фиксация буртом | Зажим бурта ГБЦ | Обеспечивает осевую фиксацию, требует контроля плоскостей |

| Сухая | Комбинированный | Натяг + зажим бурта | Наиболее надежный и распространенный |

| Мокрая | Верхний бурт + Нижние кольца | Зажим бурта ГБЦ + Уплотнение кольцами | Осевая фиксация сверху, герметизация снизу кольцами |

Установка "сухих" гильз с натягом

Технология установки "сухих" гильз с натягом основана на создании прочной механической связи между внешней стенкой гильзы и материалом блока цилиндров без использования жидкостного уплотнения. Гильза изготавливается с наружным диаметром, превышающим диаметр посадочного отверстия в блоке на строго рассчитанную величину (натяг).

Перед запрессовкой блок цилиндров нагревается до 150–200°C, а гильза охлаждается жидким азотом (до -70°C/-196°C). Эта разница температур обеспечит временное увеличение зазора, облегчающее монтаж. После установки и температурной стабилизации, благодаря разнице коэффициентов теплового расширения материалов, возникает высокий контактный натяг.

Ключевые этапы установки

Процесс включает следующие операции:

- Подготовка поверхностей: Тщательная очистка посадочного отверстия в блоке и наружной поверхности гильзы от загрязнений и масел.

- Контроль размеров: Измерение диаметров гильзы и отверстия для подтверждения требуемого натяга (обычно 0.05–0.10 мм).

- Термическая обработка:

- Нагрев блока в печи для расширения материала.

- Охлаждение гильзы в криогенной среде для сжатия.

- Запрессовка: Быстрая установка гильзы в блок с помощью гидравлического пресса с применением направляющей оправки.

- Стабилизация: Выдержка деталей до полного выравнивания температур и формирования неразъемного соединения.

- Финишная обработка: Расточка и/или хонингование гильзы до номинального диаметра цилиндра.

Такое соединение обеспечивает:

- Эффективный отвод тепла через стенку блока.

- Повышенную прочность конструкции.

- Стабильность геометрии цилиндра под нагрузкой.

| Преимущества | Особенности контроля |

| Отсутствие контакта гильзы с ОЖ | Точное соблюдение натяга |

| Высокая ремонтопригодность | Качество поверхности посадочного отверстия |

| Минимальный риск кавитации | Скорость и соосность при запрессовке |

Монтаж "мокрых" гильз с уплотнителями

Установка "мокрой" гильзы начинается с тщательной очистки и обезжиривания посадочных поверхностей в блоке цилиндров и наружной стенки самой гильзы. На подготовленные канавки в блоке (верхнюю и нижнюю) аккуратно укладываются новые уплотнительные кольца, чаще всего изготовленные из специальной резины или меди, обеспечивающие герметизацию системы охлаждения. Важно убедиться в отсутствии перекручивания или повреждения колец.

Гильзу осторожно вставляют в расточенное гнездо блока, строго контролируя вертикальность положения, чтобы избежать перекоса. Применяется специальный монтажный оправок или пресс, обеспечивающий равномерное усилие при запрессовке. Усилие прикладывается строго к опорному бурту гильзы, запрещается давить на открытую кромку цилиндра. После посадки гильзы проверяют высоту выступания ее верхнего бурта над плоскостью блока – этот параметр критичен для надежного прилегания головки блока цилиндров и герметичности камеры сгорания.

Ключевые этапы и контроль

- Проверка уплотнителей: Перед монтажом кольца визуально осматриваются на целостность, смазываются тонким слоем чистой моторной смазки или мыльного раствора для облегчения установки и защиты от повреждения.

- Контроль усилия запрессовки: Процесс должен проходить плавно, без резких ударов. Чрезмерное усилие свидетельствует о проблеме (деформация гильзы, неправильно выбранное кольцо, грязь в посадочном месте).

- Измерение выступа бурта: С помощью точного глубиномера или специальной линейки замеряют высоту выступа верхнего бурта гильзы над плоскостью блока в нескольких точках по окружности. Значение должно строго соответствовать техническим требованиям двигателя и быть одинаковым для всех цилиндров.

- Контроль герметичности рубашки охлаждения: После установки всех гильз и сборки блока (без поршневой группы) проводят опрессовку рубашки охлаждения водой или воздухом под давлением для выявления возможных течей через уплотнения.

Опрессовка гильз после установки

Опрессовка гильз – обязательный этап после запрессовки «мокрых» или «сухих» гильз в расточки блока цилиндров. Процедура направлена на проверку герметичности соединения гильзы с блоком, особенно критичной для «мокрых» гильз, контактирующих с системой охлаждения двигателя. Основная цель – выявить возможные дефекты установки (микротрещины, неплотности), которые приведут к протечкам охлаждающей жидкости или масла в процессе эксплуатации.

Для проведения опрессовки блок цилиндров с установленными гильзами помещают в специальную герметичную камеру или используют заглушки, перекрывающие все технологические отверстия. Внутренняя полость гильз и рубашка охлаждения блока заполняются жидкостью под высоким давлением, многократно превышающим рабочее в двигателе. Контрольное давление и время выдержки зависят от типа двигателя и требований производителя.

Технология и критерии оценки

Процесс опрессовки включает следующие шаги:

- Подготовка блока: Тщательная очистка посадочных поверхностей гильз и блока от загрязнений. Установка герметизирующих заглушек на все каналы блока (масляные, водяные).

- Создание давления: Нагнетание жидкости (чаще всего воды или масла) в полость рубашки охлаждения (для проверки наружного контура «мокрых» гильз) и/или внутрь каждой гильзы (для проверки целостности самой гильзы и уплотнений).

- Контрольные параметры:

- Давление: Обычно 4-6 атм для рубашки охлаждения, до 8-10 атм для проверки гильз изнутри.

- Время выдержки: Стандартно 2-5 минут под постоянным давлением.

- Оценка результата: Блок считается прошедшим испытание, если в течение заданного времени не наблюдается:

- Видимых капель или струй жидкости на наружных поверхностях блока или из-под буртов гильз.

- Падения давления на манометре контрольного стенда.

- Появления «пузырей» воздуха в местах соединений (при использовании метода подкрашенной жидкости).

Последствия некачественной опрессовки: Если гильза или ее посадочное место негерметичны, в двигателе возникнут проблемы:

- Для «мокрых» гильз: Протечки антифриза в картер (смешивание с маслом) или наружу, перегрев.

- Для «сухих» гильз: Проникновение газов из камеры сгорания в рубашку охлаждения или каналы блока, перегрев, падение компрессии.

Успешная опрессовка подтверждает качество гильзовки и позволяет перейти к финишной обработке блока (хонингованию цилиндров) и дальнейшей сборке двигателя.

Обработка плоскости блока после гильзовки

После запрессовки гильз обязательной процедурой является обработка верхней плоскости блока цилиндров. Гильзы при установке могут выступать над поверхностью блока или, наоборот, быть утопленными, что нарушает геометрию и герметичность соединения с головкой. Несоосность гильз относительно оси блока также требует устранения для корректной работы двигателя.

Цель обработки – создать идеально ровную опорную поверхность для головки блока с гарантией равномерного прилегания прокладки. Параллельность плоскости коленчатому валу и соблюдение заданной высоты гильз относительно блока критичны для компрессии, охлаждения и предотвращения прорыва газов.

Технология фрезерования/шлифовки

Обработка выполняется на специализированных станках:

- Подготовка: Блок тщательно очищается от стружки и остатков смазки после гильзовки. Поверхность гильз защищается от механических повреждений.

- Базирование: Блок крепится на станине через технологические отверстия под постели коленвала или опорные точки, обеспечивая строгую горизонтальность.

- Выбор инструмента:

- Для чугунных блоков – торцевая фреза с твердосплавными пластинами.

- Для алюминиевых блоков – шлифовальная головка с алмазным кругом во избежание забивания абразива.

- Обработка: Снимается минимальный слой материала (0.05–0.15 мм) до достижения:

- Высоты выступа гильз в пределах 0.02–0.08 мм (для разных двигателей).

- Параллельности плоскости постелям коленвала (допуск ≤ 0.03 мм).

- Контроль: Поверхность проверяется лекальной линейкой и щупом, а также микрометром для замера высоты гильз по периметру.

Важно: При обработке алюминиевых блоков с "сухими" гильзами исключают перегрев, чтобы избежать деформации посадочных мест. Для блоков с "мокрыми" гильзами дополнительно контролируют отсутствие заусенцев в зоне водяной рубашки.

| Параметр | Допустимое отклонение |

|---|---|

| Высота выступа гильзы | 0.02–0.08 мм |

| Параллельность плоскости | ≤ 0.03 мм на 100 мм длины |

| Шероховатость поверхности | Ra 0.8–1.6 мкм |

Хонингование гильзованных цилиндров

Хонингование гильзованных цилиндров – финишная операция обработки внутренней поверхности установленных гильз. Цель процесса – создание оптимальной микрошероховатости на стенках цилиндра для правильной приработки поршневых колец и формирования масляной пленки. Без этой процедуры даже идеально установленная гильза не обеспечит требуемой компрессии и долговечности двигателя.

Процесс выполняется специальным хонинговальным станком или ручным инструментом с использованием абразивных брусков (обычно алмазных или керамических). Инструмент совершает одновременно вращательные и возвратно-поступательные движения, формируя на поверхности характерную крестообразную сетку рисок. Угол пересечения рисок и глубина микронеровностей строго контролируются.

Ключевые особенности и этапы хонингования

Технология включает несколько обязательных стадий:

- Черновое хонингование – удаление следов растачивания и выравнивание геометрии цилиндра.

- Чистовое хонингование – формирование заданной шероховатости и угла пересечения микророворок (~50-60°).

- Плато-хонингование (финишное) – опционально, но критично для современных моторов: сглаживание вершин микронеровностей специальным "мягким" бруском без изменения структуры впадин (для удержания масла).

Контроль качества осуществляется микрометрами и профилометрами, проверяющими:

- Диаметр и овальность цилиндра.

- Шероховатость поверхности (Ra, Rz).

- Глубину и угол хонинговальной сетки.

- Площадь опорной поверхности (при плато-хонинговании).

Важность правильного хонингования: Недостаточная шероховатость приводит к масляному голоданию и задирам, избыточная – к повышенному расходу масла на угар. Идеально обработанная поверхность обеспечивает:

| Быструю приработку колец | Снижение износа деталей |

| Оптимальное уплотнение камеры сгорания | Стабильную компрессию |

| Эффективное удержание масляной пленки | Минимальный расход масла |

После хонингования гильзы обязательна тщательная промывка блока цилиндров для удаления абразивной пыли.

Контроль геометрии цилиндров

Контроль геометрии цилиндров – обязательный этап гильзовки, определяющий точность посадки гильз и долговечность двигателя. Без корректной геометрии невозможно обеспечить равномерный тепловой зазор, герметичность камеры сгорания и стабильную работу поршневой группы.

Основные проверяемые параметры включают диаметр цилиндра, конусность, овальность и эллипсность. Замеры выполняют минимум в трёх плоскостях по высоте цилиндра: возле верхнего края, в средней части и в нижней зоне.

Ключевые параметры и методы контроля

Инструменты для измерений:

- Внутримикрометр с индикаторной головкой (номигра)

- Цифровые нутромеры с дискретностью 0,001 мм

- Калиброванные оправки для проверки соосности

| Параметр | Допустимое отклонение | Последствия нарушения |

|---|---|---|

| Диаметр цилиндра | ±0,01 мм | Нарушение теплового зазора, задиры |

| Конусность | ≤0,015 мм | Неравномерный износ поршневых колец |

| Овальность | ≤0,01 мм | Прорыв газов, падение компрессии |

| Соосность цилиндров | ≤0,02 мм/100 мм | Перекос гильзы, вибрации коленвала |

Замеры выполняют при температуре 20±2°C после финишной обработки. Особое внимание уделяют зоне упорного пояса гильзы – здесь отклонения недопустимы. При выявлении несоответствий проводят повторную расточку или хонингование.

Порядок контроля:

- Очистка и обезжиривание цилиндров

- Калибровка измерительного инструмента

- Замер диаметров в двух перпендикулярных плоскостях (A-A и B-B)

- Расчёт конусности как разности диаметров верхней/нижней зон

- Определение овальности по разности замеров в плоскостях A-A и B-B

- Проверка соосности цилиндров линейкой-уровнем

Термообработка гильзованного блока

После запрессовки гильз в блок цилиндров критически важна термообработка для снятия внутренних напряжений, возникающих из-за разницы коэффициентов теплового расширения материалов блока и гильзы. Без этой процедуры в процессе эксплуатации двигателя неизбежна деформация посадочных мест, нарушение геометрии цилиндров и ускоренный износ компонентов.

Процесс выполняется в печах с контролируемой атмосферой при температурах 180-220°C, что ниже температур отпуска чугуна для сохранения прочности блока. Выдержка составляет 2-4 часа в зависимости от массы изделия, после чего блок охлаждают со скоростью не более 30°C/час до комнатной температуры для предотвращения образования новых напряжений.

Ключевые аспекты технологии

Обязательные этапы после термообработки:

- Контроль геометрии постелей коленвала и плоскости блока

- Повторное хонингование цилиндров для устранения микродеформаций

- Проверка натяга гильз специальными калибрами

| Параметр | Значение |

| Температурный диапазон | 180-220°C |

| Время выдержки | 2-4 часа |

| Скорость охлаждения | ≤30°C/час |

| Допустимая деформация | ≤0.02 мм на 100 мм длины |

Нарушение режимов приводит к короблению постелей коленвала, нарушению соосности цилиндров и сокращению ресурса двигателя. Особое внимание уделяется блокам с алюминиевыми гильзами, где разница ТКР с чугунным блоком достигает 40%.

Очистка каналов после механической обработки

После расточки гнезд под гильзы и финишной обработки посадочных поверхностей в блоке цилиндров остаются металлическая стружка, абразивные частицы, пыль и остатки смазочно-охлаждающих жидкостей (СОЖ). Эти загрязнения критически опасны для двигателя: металлическая стружка при запуске может мгновенно повредить подшипники коленвала, шатунов и распредвала, абразивные частицы ускорят износ трущихся поверхностей.

Особое внимание уделяется масляным каналам системы смазки – даже микроскопические загрязнения способны закупорить тонкие отверстия подачи масла к вкладышам или гидрокомпенсаторам. Неполная очистка водяных рубашек охлаждения приводит к образованию застойных зон и локальному перегреву, провоцирующему деформацию блока или прогар гильзы.

Технологии очистки

Применяют многоэтапные методы:

- Пневматическая продувка сжатым воздухом под высоким давлением (6-8 атм) через все технологические отверстия для удаления крупной стружки.

- Гидродинамическая промывка горячими моющими растворами (например, на основе керосина или щелочных составов) с циркуляцией под давлением через масляные магистрали и рубашки охлаждения.

- Ультразвуковые ванны для удаления микрочастиц из сложнопрофильных полостей – кавитация разрушает даже въевшиеся загрязнения.

Обязательные этапы контроля:

- Визуальный осмотр каналов эндоскопом на отсутствие видимой стружки.

- Повторная продувка после мойки для удаления остатков моющего раствора.

- Тестовый прогон масла под давлением через систему смазки с проверкой фильтрующих элементов на наличие частиц.

| Тип канала | Риск при загрязнении | Метод очистки |

| Масляные магистрали | Задиры вкладышей, масляное голодание | Гидропромывка + продувка |

| Водяные рубашки | Перегрев, кавитация гильз | Химическая промывка + УЗО |

| Отверстия ГБЦ | Разрушение постелей распредвала | Ручная очистка ершиком + продувка |

Финишным этапом выполняют антикоррозийную обработку поверхностей и немедленную установку заглушек на все отверстия для предотвращения попадания пыли до сборки двигателя. Пренебрежение очисткой сводит на нет точность механической обработки и гарантирует преждевременный отказ мотора.

Сборка двигателя после гильзования

После установки гильз и контроля геометрии отверстий цилиндров начинается ответственный этап сборки силового агрегата. Все компоненты двигателя должны быть тщательно очищены от абразивной пыли и металлической стружки, образовавшейся при расточке и хонинговании. Особое внимание уделяется промывке масляных каналов и проверке состояния постелей коренных подшипников коленчатого вала.

Перед сборкой обязательна проверка высоты выступа гильз над плоскостью блока. Несоответствие нормативам производителя приведет к нарушению герметичности головки блока цилиндров (ГБЦ) и прогоранию прокладки. Все гильзы должны выступать равномерно, допустимый разброс обычно не превышает 0.02-0.03 мм. При необходимости выполняется притирка торцов гильз.

Основные этапы сборки

Процесс включает последовательную установку компонентов с соблюдением ремонтных допусков:

- Коленчатый вал: Установка в постели блока с новыми вкладышами, смазанными монтажной пастой. Контроль осевого люфта и момента затяжки коренных крышек динамометрическим ключом в заданной последовательности.

- Поршневая группа: Монтаж поршней с новыми кольцами в гильзы. Обязательна правильная ориентация колец (замки не должны совпадать) и поршней (метки на днище). Используется оправка для защиты колец при установке.

- Шатуны: Соединение с поршнями пальцами (при необходимости с нагревом), установка шатунных вкладышей. Крышки шатунов затягиваются с контролируемым усилием и углом доворота.

- Головка блока цилиндров: Укладка новой прокладки ГБЦ, установка головки. Затяжка болтов/шпилек производится строго по схеме производителя в несколько этапов (предварительная, основная, доворот на угол).

Контрольные операции:

- Проверка легкости проворачивания коленвала после установки каждой группы деталей

- Измерение выступа поршней над плоскостью блока (при необходимости расчет толщины прокладки ГБЦ)

- Регулировка зазоров в газораспределительном механизме (клапанах, цепи/ремне ГРМ)

После полной сборки двигатель заливается маслом и прокачивается (без запуска) для заполнения магистралей. Первый запуск выполняют на обкаточном стенде или в автомобиле с соблюдением щадящего режима для приработки гильз и поршневых колец.

Проверка компрессии в гильзованных цилиндрах

Проверка компрессии в гильзованных цилиндрах – критически важная процедура для оценки герметичности камеры сгорания после ремонта двигателя. Она позволяет выявить дефекты прилегания гильз к посадочным местам блока, нарушения геометрии цилиндров или неисправности клапанного механизма.

Технология измерения идентична стандартным двигателям: используется компрессометр, вкручиваемый вместо свечи зажигания или форсунки, при этом коленчатый вал проворачивается стартером. Однако интерпретация результатов требует учета специфики гильзованных моторов.

Ключевые особенности проверки

- Стабилизация показаний: После установки гильз требуется "обкатка" (примерно 500-1000 км). Замер компрессии до обкатки даст заниженные значения из-за несформировавшейся поверхности зеркала цилиндра.

- Допустимый разброс: Разница компрессии между цилиндрами не должна превышать 10% от максимального значения. Превышение указывает на дефект конкретной гильзы (перекос, микротрещину) или износ колец.

- Влияние "мокрой" гильзовки: При установке гильз в водяную рубашку ("мокрый" тип) падение компрессии может сигнализировать о нарушении уплотнения нижнего торца гильзы прокладкой (проникновение антифриза).

Анализ результатов

| Показания компрессометра | Возможная причина в гильзованном цилиндре |

|---|---|

| Низкая равномерно во всех цилиндрах | Недостаточная приработка пар трения, ошибка в подборе высоты гильз (заниженная компрессионная высота) |

| Низкая в одном цилиндре | Дефект гильзы (брак, перекос при запрессовке), повреждение поршневых колец, прогар клапана |

| Резкий скачок давления при проворачивании | Нормальное состояние гильзы и прилегающих элементов |

| Медленный рост давления | Износ компрессионных колец или нарушение прилегания гильзы к блоку |

Повторный замер с добавлением 5-10 мл моторного масла в цилиндр ("мокрый" тест) помогает локализовать проблему: резкое повышение компрессии указывает на износ колец/гильзы, отсутствие изменений – на негерметичность клапанов или прокладки ГБЦ.

Обкатка двигателя после гильзовки

Обкатка двигателя после гильзовки – критический этап, обеспечивающий приработку новых гильз к поршневым кольцам и формирование оптимальных зазоров. От соблюдения правил зависит долговечность ремонта, герметичность камеры сгорания и стабильность компрессии. Пренебрежение процедурой ведет к ускоренному износу деталей, задирам на зеркале цилиндров и повышенному расходу масла.

Процесс длится 1,5–3 тыс. км пробега и требует строгого контроля нагрузок, температурных режимов и качества технических жидкостей. Основная цель – постепенная полировка поверхностей гильз кольцами без перегрева и масляного голодания. Спешка или агрессивная эксплуатация на этом этапе сводит на нет результаты гильзования.

Правила и этапы обкатки

Подготовка:

- Заливка минерального масла (синтетика допустима только после завершения обкатки).

- Прогрев двигателя до рабочей температуры (80–90°C) на холостых оборотах перед началом движения.

- Проверка системы охлаждения на отсутствие воздушных пробок.

Режимы эксплуатации:

- Первые 500 км: движение со скоростью до 60 км/ч, обороты не выше 2500 об/мин. Чередование режимов: 10–15 минут движения с последующей паузой для остывания.

- 500–1500 км: плавное увеличение скорости до 90 км/ч, кратковременные разгоны до 3500 об/мин. Избегать буксировки прицепов и движения в гору на высоких передачах.

- 1500–3000 км: постепенный выход на рабочие режимы. Допустимы короткие нагрузки до 75% мощности.

Контроль и обслуживание:

| Параметр | Частота проверки |

| Уровень масла | Ежедневно |

| Состояние охлаждающей жидкости | Каждые 500 км |

| Посторонние шумы/вибрации | Постоянно |

Запрещено: длительная работа на холостом ходу, резкие старты, эксплуатация под нагрузкой при температуре ниже рабочей, использование некачественного топлива. После пробега 3000 км обязательна замена масла, фильтров (масляного, воздушного) и диагностика компрессии.

Преимущества профессиональной гильзовки

Профессиональная гильзовка восстанавливает геометрию цилиндров с минимальными отклонениями, что критично для стабильной компрессии и равномерного распределения нагрузок. Это исключает перегрев, масложор и преждевременный износ поршневой группы, характерные для кустарного ремонта.

Специализированное оборудование обеспечивает идеальную посадку гильз без перекосов и микротрещин в материале блока. Герметичность системы охлаждения сохраняется, а теплопередача между гильзой и рубашкой остаётся эффективной, предотвращая локальные перегревы.

Ключевые выгоды:

- Долговечность – ресурс восстановленного блока сопоставим с новым за счёт точного подбора гильз и технологии запрессовки

- Надёжность уплотнений – профессиональная обработка посадочных мест исключает протечки антифриза и газпрорыв

- Оптимизация затрат – дешевле замены блока при сохранении заводских характеристик двигателя

- Адаптивность – возможность установки чугунных, стальных или керамических гильз под конкретные задачи

- Соответствие допускам – соблюдение монтажных зазоров в пределах 0.03-0.05 мм для предотвращения деформаций

Ошибки при самостоятельной установке гильз

Неправильная подготовка посадочных мест в блоке цилиндров – распространённая проблема. Недостаточная очистка от нагара, остатков старой прокладки или коррозии приводит к нарушению геометрии. Игнорирование обязательной процедуры хонингования после расточки также создаёт риски неплотного прилегания гильзы.

Критические ошибки возникают при монтаже самих гильз. Установка без предварительного нагрева блока и охлаждения гильз (либо перегрев/недогрев) нарушает расчётный тепловой зазор. Применение грубой силы (молотка) вместо пресса провоцирует перекосы, задиры на стенках или неконтролируемую деформацию компонентов.

Типичные последствия ошибок

- Нарушение герметичности: Прорыв газов или антифриза в картер из-за неплотной посадки или повреждения уплотнительных поверхностей (нижнего пояса гильзы, буртика).

- Перегрев двигателя: Образование воздушных карманов между стенкой блока и гильзой при недостаточном натяге ухудшает теплоотвод.

- Ускоренный износ: Перекос гильзы вызывает неравномерный износ поршневых колец и зеркала цилиндра, появление "ступеньки".

- Деформация блока: Чрезмерное усилие запрессовки или локальный перегрев могут повредить перегородки между цилиндрами или постели коленвала.

Ключевые технологические упущения:

- Пренебрежение проверкой натяга – отсутствие замеров внутреннего диаметра гнёзд блока и наружного диаметра гильз до/после монтажа.

- Некорректная обработка – использование абразивной бумаги или надфилей вместо профессионального хонингования для финишной доводки.

- Ошибки с уплотнением – неправильная установка/подбор медных колец под буртик или резиновых колец в нижней части "мокрых" гильз.

- Экономия на смазке – запрессовка без специальной антифрикционной пасты, увеличивающая риск задиров.

| Ошибка | Прямое следствие |

|---|---|

| Загрязнение посадочной поверхности | Неравномерный натяг, коробление гильзы |

| Нарушение температуры при монтаже | Неконтролируемое изменение натяга (ослабление или разрыв) |

| Перекос при запрессовке | Заклинивание поршня, разрушение колец |

| Повреждение уплотняющих колец | Протечка охлаждающей жидкости в картер |

Сравнение гильзовки и расточки блока цилиндров

Гильзовка и расточка – ключевые методы восстановления геометрии цилиндров изношенного блока двигателя, но принципиально отличающиеся по технологии и результату. Гильзовка предполагает установку сменных ремонтных втулок (сухих или мокрых) внутрь расточенных цилиндров, тогда как расточка заключается в механическом увеличении диаметра существующих цилиндров с последующей хонинговкой под поршни ремонтного размера.

Выбор между методами зависит от степени износа, конструкции блока и экономической целесообразности. Гильзовка применяется при критических повреждениях (глубокие задиры, эллипсность свыше 0.1 мм) или для модернизации чугунных блоков с алюминиевыми гильзами, тогда как расточка эффективна при умеренном износе, сохраняя целостность оригинального материала блока.

Ключевые отличия технологий

| Критерий | Гильзовка | Расточка |

|---|---|---|

| Суть процесса | Замена стенок цилиндра новой втулкой | Увеличение диаметра существующей стенки |

| Восстанавливаемый износ | Любой (включая критический) | Умеренный (до 0.3-0.5 мм) |

| Теплопередача | Снижена (дополнительный контактный слой) | Сохраняется (прямой контакт материал-стенка) |

| Долговечность | Высокая (замена гильзы при износе) | Ограничена запасом металла блока |

| Стоимость | Выше (дорогие гильзы + сложный монтаж) | Ниже (только механическая обработка) |

Преимущества гильзовки:

- Возможность многократного восстановления блока

- Использование гильз из износостойких сплавов (легированный чугун, керамика)

- Защита алюминиевых блоков от износа

Недостатки гильзовки:

- Риск нарушения геометрии при запрессовке

- Требовательность к квалификации исполнителя

- Уменьшение толщины стенок блока после расточки под гильзу

Преимущества расточки:

- Сохранение оригинальной теплопроводности

- Меньшая трудоемкость и стоимость

- Отсутствие риска неплотной посадки гильзы

Недостатки расточки:

- Ограниченное число ремонтов (1-2 раза для большинства блоков)

- Невозможность восстановления при глубоких дефектах

- Зависимость ресурса от износостойкости материала блока

Срок службы гильзованного двигателя

Срок службы двигателя после качественной гильзовки блока цилиндров потенциально может быть сопоставим с ресурсом нового, неремонтированного блока, а в некоторых случаях даже превышать его. Ключевое значение имеют несколько факторов: мастерство исполнения работ, тип и качество применяемых гильз (особенно сухих), точность обработки посадочных мест, правильность последующей сборки мотора и соблюдение режимов обкатки.

Главным фактором, определяющим ресурс гильзованного двигателя, является качество проведенных работ. Неправильная запрессовка гильзы (перекос, недостаточный или избыточный натяг), некачественная обработка поверхности цилиндра после установки гильзы (недостижение требуемой шероховатости, бочкообразность, конусность), ошибки при выборе типа гильзы или ее посадочного размера – все это резко снижает ресурс и может привести к преждевременному выходу двигателя из строя.

Факторы, влияющие на ресурс

- Качество гильзовки: Точность обработки постелей под гильзы, соблюдение натягов/зазоров, отсутствие перекосов при запрессовке, качество финишной обработки гильзы (хонингование).

- Тип и качество гильз:

- "Мокрые" гильзы: Требуют очень точной установки для герметичности, ресурс сильно зависит от качества уплотнений.

- "Сухие" гильзы: Особенно чугунные в чугунный блок, при качественной установке обеспечивают ресурс, близкий к оригиналу. Качественные тонкостенные гильзы с гальваническим покрытием могут значительно повысить износостойкость.

- Материал гильзы и покрытие: Использование гильз из высококачественного чугуна, легированной стали или с нанесенными износостойкими покрытиями (никель-кремниевые композиции - Nikasil, плазменное напыление) существенно продлевает срок службы.

- Правильная сборка двигателя: Использование новых поршней и колец, соответствующих отремонтированным цилиндрам по размеру и материалу, правильная приработка узлов.

- Соблюдение обкатки: Щадящий режим работы двигателя в течение первых 1000-2000 км для притирки трущихся поверхностей.

- Эксплуатационные факторы: Качественное моторное масло и своевременная его замена, исправная система охлаждения, использование качественного топлива, отсутствие перегрузок и перегревов.

Ресурс после гильзовки

При идеальном соблюдении технологии ремонта с использованием качественных комплектующих ресурс гильзованного двигателя может достигать 80-120% и более от ресурса нового двигателя. Это особенно актуально при установке современных износостойких гильз в блок, который сам по себе имеет достаточную прочность (колодца блока не "устали"). Однако, если гильзовка выполнена с нарушениями или использованы дешевые гильзы низкого качества, ресурс может оказаться крайне низким (десятки тысяч км) и не оправдать затрат на ремонт.

Особенности гильзовки чугунных блоков

Чугунные блоки цилиндров обладают высокой жесткостью и износостойкостью, но при критическом износе или повреждении зеркала цилиндров гильзовка становится оптимальным методом восстановления. Технология позволяет установить ремонтные размеры или вернуть стандартные геометрические параметры без замены всего блока, что экономически выгодно и продлевает ресурс дорогостоящей детали.

Процесс гильзовки чугунного блока требует особой точности из-за хрупкости материала и риска возникновения внутренних напряжений. Гильзы (чаще всего "сухого" типа) изготавливаются из специального высокопрочного чугуна с добавлением никеля, хрома или молибдена, обеспечивающего повышенную износостойкость и совместимость коэффициентов теплового расширения с материалом блока для предотвращения деформаций.

Ключевые аспекты технологии

Основные этапы и особенности гильзовки чугунных блоков включают:

- Расточка цилиндров: Точное увеличение диаметра посадочных мест под гильзы до заданного ремонтного размера с минимальным допуском (обычно H7). Требуется жесткое крепление блока на станке для исключения вибраций.

- Подготовка посадочного места: Формирование буртиков (верхнего и часто нижнего) для фиксации гильзы по высоте и обеспечения теплового контакта. Поверхность обрабатывается с шероховатостью Ra=1.25-2.5 мкм.

- Установка гильзы: Гильза охлаждается жидким азотом (для сжатия), блок нагревается до 150-200°C (для расширения). Монтаж осуществляется с натягом 0.05-0.08 мм методом запрессовки под давлением.

- Финишная обработка: После термостабилизации гильза растачивается и хонингуется до требуемого диаметра цилиндра с идеальной геометрией и шероховатостью поверхности.

Критически важным является контроль натяга: его превышение может вызвать растрескивание чугуна блока, а недостаток – нарушение теплопередачи и возможное проворачивание гильзы. Дополнительная фиксация клеем-герметиком или развальцовкой верхнего края применяется реже из-за риска деформации.

Преимущества гильзованных чугунных блоков – восстановление первоначальных характеристик, высокая ремонтопригодность в будущем и ресурс, сопоставимый с новым блоком. Основные риски – появление трещин при нарушении технологии установки и локальный перегрев при некачественном контакте гильзы с блоком.

Гильзовка алюминиевых блоков цилиндров

Гильзовка алюминиевых блоков цилиндров – технология установки износостойких вставок (гильз) в цилиндры двигателя для восстановления геометрии или повышения ремонтопригодности. Алюминий обладает низкой износостойкостью, поэтому гильзы из чугуна или композитов защищают стенки от трения поршневых колец, продлевая ресурс.

Процесс обязателен при критическом износе "рубашки" цилиндров, задирах или подготовке блока к тюнингу. Без гильзовки алюминиевый блок часто не подлежит ремонту расточкой из-за малой толщины стенок и мягкости материала.

Технологии гильзовки алюминиевых блоков

Основные методы:

- "Мокрая" гильзовка: Гильза (чаще чугунная) устанавливается с зазором, контактируя с охлаждающей жидкостью. Требует точной подгонки и уплотнительных колец в нижней/верхней части.

- "Сухая" гильзовка: Тонкостенная гильза (сталь, чугун) запрессовывается в расточенный цилиндр с натягом. Тепло отводится через стенку блока, герметизация не нужна.

- Locasil: Заливка расплава алюминиево-кремниевого сплава (AlSi17) в канавки на стенках цилиндра. После обработки образует износостойкий слой без отдельной вставки.

Этапы гильзовки "сухим" методом (наиболее распространен):

- Расточка изношенного цилиндра под размер гильзы с учетом натяга (обычно 0.05-0.10 мм).

- Обработка посадочной поверхности (хонингование) для равномерного контакта.

- Охлаждение гильзы жидким азотом (сжимает металл) или нагрев блока (расширяет алюминий).

- Запрессовка гильзы в подготовленное гнездо с помощью пресса.

- Финишная обработка: торцевание гильзы вровень с блоком и хонингование до рабочего диаметра цилиндра.

Ключевые особенности алюминиевых блоков:

| Параметр | Особенность |

| Тепловое расширение | Требует гильз с близким КТР или спецпокрытий для минимизации зазоров |

| Прочность стенок | Ограничивает толщину гильз, предпочтение "сухим" тонкостенным вариантам |

| Овальность | Риск деформации при запрессовке требует контроля геометрии после установки |

Стоимость работ по гильзованию двигателя

Цена гильзовки блока цилиндров формируется из нескольких ключевых факторов. Основными из них являются тип двигателя (бензиновый или дизельный), количество цилиндров, подлежащих обработке, материал гильз (чугунные, алюминиевые, сухие/мокрые), а также степень повреждения блока и необходимость дополнительных операций.

Средняя стоимость работ по расточке блока под гильзы и их запрессовке начинается примерно от 1500 рублей за один цилиндр для простых бензиновых моторов. Для дизельных двигателей или сложных конструкций цена существенно возрастает. К этой сумме необходимо прибавить стоимость самих гильз и сопутствующих материалов.

Дополнительные затраты

Окончательная смета почти всегда включает:

- Расточка блока: От 800 до 2500 рублей/цилиндр (зависит от диаметра и сложности доступа).

- Запрессовка гильз: От 500 до 1500 рублей/цилиндр.

- Обработка плоскости блока: 1000-3000 рублей (при необходимости).

- Хонингование: 300-800 рублей/цилиндр после установки гильз.

Важно: Цена не включает:

- Стоимость новых гильз (500-5000 руб./шт. в зависимости от типа и производителя).

- Демонтаж/монтаж двигателя (от 5000 до 20000+ рублей).

- Замену сопутствующих деталей (поршни, кольца, вкладыши, прокладки).

- Сложные ремонтные операции (сварка трещин, восстановление посадочных мест).

Итоговая сумма за гильзовку всего двигателя (работа + гильзы) для 4-цилиндрового бензинового мотора обычно стартует от 15000-25000 рублей. Для 6-8 цилиндровых или дизельных двигателей она легко превышает 40000-70000 рублей и более, особенно при использовании качественных комплектующих и необходимости восстановления геометрии блока.

Список источников

При подготовке материалов о гильзовке блоков цилиндров двигателя были изучены специализированные технические публикации и отраслевые ресурсы. Информация проверялась на соответствие современным технологиям ремонта ДВС.

Основные источники включают учебные пособия по двигателестроению, руководства по ремонту от производителей оборудования, статьи в профильных журналах и материалы технических форумов. Акцент делался на описании методов гильзовки и применяемых инструментов.

- Учебник "Ремонт автомобильных двигателей" (В.И. Ефимов)

- Техническое руководство "Гильзовка блоков цилиндров" (Sunnen Products Company)

- Статья "Технологии восстановления блоков цилиндров" // Журнал "Автосервис"

- Методические рекомендации "Ремонт гильз цилиндров" (ГОСТ Р 55819-2013)

- Практическое пособие "Двигатели внутреннего сгорания: ремонт и обслуживание" (А.С. Хачиян)

- Видеокурс "Процесс гильзовки блока цилиндров" (учебный центр "Автотехник")

- Форум профессиональных мотористов "ДВС-Мастер" (раздел "Технологии ремонта")