Гильзы цилиндров - назначение, применение, гильзовка, эксплуатация и ремонт

Статья обновлена: 28.02.2026

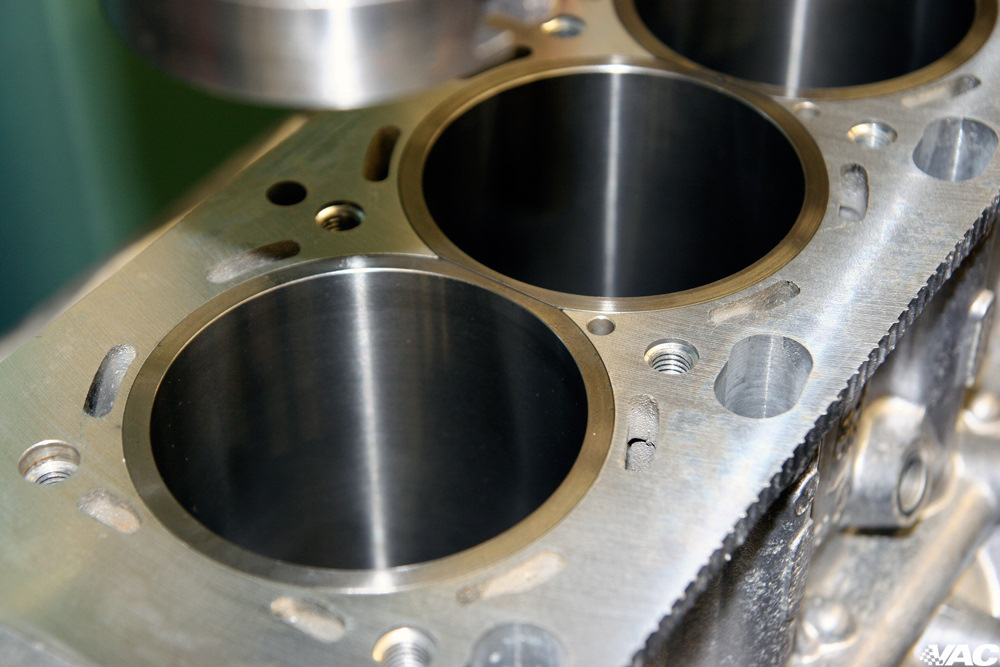

Гильзы цилиндров – ключевые компоненты двигателя внутреннего сгорания, формирующие его основную рабочую полость. Они непосредственно контактируют с поршневой группой, воспринимая колоссальные тепловые и механические нагрузки.

Назначение гильз – обеспечить точную геометрию цилиндра, оптимальный отвод тепла и износостойкую поверхность для работы поршневых колец. Гильзовка – процесс установки этих втулок в блок – применяется как при производстве новых моторов, так и при восстановлении изношенных блоков цилиндров.

Эксплуатация двигателя с гильзами требует учета их специфики: тепловых деформаций, особенностей смазки и охлаждения. Ремонт гильзованных блоков включает диагностику, расточку посадочных мест, запрессовку новых гильз с точной обработкой их внутренней поверхности.

Классификация гильз: мокрые vs сухие – конструктивные отличия

Гильзы цилиндров подразделяются на два принципиально разных типа по способу взаимодействия с системой охлаждения двигателя. Мокрые гильзы имеют прямой контакт с охлаждающей жидкостью, тогда как сухие полностью изолированы от неё стенками блока цилиндров. Это фундаментальное различие определяет их конструкцию, метод установки и эксплуатационные свойства.

Выбор типа гильзы влияет на тепловой режим двигателя, ремонтопригодность, жёсткость конструкции и сложность производства. Мокрые гильзы требуют герметизации в верхней и нижней части, сухие интегрируются в блок посредством прессовой посадки без необходимости уплотнения по периметру.

Конструктивные особенности типов гильз

Мокрые гильзы выполняются как самостоятельные съёмные цилиндры с толстыми стенками. Их наружная поверхность непосредственно омывается охлаждающей жидкостью. Верхний торец фиксируется через уплотнительную прокладку (чаще медную), нижний – резиновыми кольцами или специальными манжетами. Требуют точной обработки посадочных мест в блоке для предотвращения протечек.

Преимущества и недостатки мокрых гильз:

- Плюсы: Лучшее охлаждение стенок цилиндра, упрощённая замена при ремонте, сниженная стоимость блока цилиндров

- Минусы: Риск коррозии и кавитации, меньшая жёсткость конструкции, обязательность герметизации

Сухие гильзы представляют собой тонкостенные втулки (0.5-3 мм), запрессованные в расточенные гнёзда блока. Не контактируют с охлаждающей жидкостью – тепло отводится через материал блока. Установка требует прецизионной обработки посадочных отверстий и контроля натяга. Герметизация не применяется.

Преимущества и недостатки сухих гильз:

- Плюсы: Повышенная жёсткость блока, отсутствие риска протечек, компактность конструкции

- Минусы: Сложность замены (требуется расточка блока), худший теплоотвод, высокая стоимость изготовления

| Критерий | Мокрые гильзы | Сухие гильзы |

|---|---|---|

| Толщина стенок | 4-8 мм | 0.5-3 мм |

| Контакт с ОЖ | Прямой | Через стенку блока |

| Система уплотнения | Прокладки/кольца | Не требуется |

| Ремонтопригодность | Высокая (прямая замена) | Низкая (расточка блока) |

| Теплоотвод | Эффективный | Ограниченный |

Технология гильзовки блока: методы запрессовки и термообработка

Процесс установки гильз в блок цилиндров требует строгого соблюдения технологических параметров для обеспечения герметичности и долговечности соединения. Основными этапами являются подготовка посадочных мест, контроль геометрии и выбор метода установки гильз в зависимости от их типа ("мокрые" или "сухие").

Ключевым фактором успешной гильзовки является создание оптимального натяга – силы сжатия, удерживающей гильзу в блоке при тепловых расширениях и рабочих нагрузках. Недостаточный натяг приводит к проворачиванию гильзы, а чрезмерный – к деформации или растрескиванию блока.

Методы запрессовки гильз

Выбор технологии установки определяется конструкцией блока и типом гильз:

- Холодная запрессовка: Гильза охлаждается жидким азотом (до -196°C), что вызывает её сжатие. Блок при этом нагревается до 80-120°C для расширения посадочного гнезда. Разница температур создает временный зазор, позволяющий установить гильзу с минимальным усилием.

- Гидравлическая запрессовка: Применяется для "сухих" гильз. Гильза вдавливается в посадочное место под высоким давлением масла через специальный пресс. Требует точного контроля усилия и скорости для равномерной деформации гильзы.

- Механическая запрессовка: Используется для ремонта блоков с изношенными гнездами. Гильза запрессовывается с натягом с помощью пресса. Обязательно применение смазки (чаще всего дисульфид молибдена) для снижения трения и риска задиров.

Термообработка после гильзовки

После установки гильз часто выполняется термообработка для снятия внутренних напряжений и стабилизации структуры металла:

- Отжиг: Блок нагревается до 200-300°C с последующим медленным охлаждением. Устраняет напряжения, возникшие при запрессовке.

- Искусственное старение: Нагрев до 120-150°C с выдержкой 2-4 часа. Стабилизирует геометрию гильз и блока перед финишной обработкой.

Обязательным этапом после гильзовки и термообработки является финишная обработка: расточка гильз под номинальный диаметр цилиндра и хонингование для создания оптимальной шероховатости поверхности, обеспечивающей правильную приработку поршневых колец.

Притирка поршневых колец к гильзе: процедура и контроль зазоров

Притирка поршневых колец к поверхности гильзы цилиндра – обязательный процесс после ремонта двигателя, замены колец или гильзовки блока. Ее цель – обеспечить плотное прилегание рабочих поверхностей колец к зеркалу цилиндра для создания надежного уплотнения камеры сгорания. Без качественной притирки неизбежны повышенный расход масла (угар), падение компрессии, снижение мощности и ухудшение экономичности двигателя.

Качественная притирка напрямую зависит от состояния гильзы и правильности выполнения процедуры. Она позволяет кольцам приработаться к микрорельефу поверхности гильзы, сформированному в процессе хонингования. Этот микрорельеф удерживает масло, необходимое для смазки и создания масляного клина, предотвращающего сухое трение и задиры. Одновременно с притиркой критически важен постоянный контроль установочных зазоров колец.

- Подготовка гильзы: Поверхность гильзы должна быть обработана хонингованием для создания оптимальной шероховатости и сетки рисок, удерживающих масло. После хонингования гильзу необходимо тщательно очистить от абразивной пыли и металлической стружки специальными моющими средствами и щетками. Любая оставшаяся грязь приведет к ускоренному износу колец и гильзы.

- Установка колец: Поршневые кольца устанавливаются в свои канавки на поршне строго согласно инструкции производителя (особенно важно для маслосъемных колец с комплектующими элементами). Обязательно контролируются и выставляются зазоры в замке колец.

- Сборка двигателя: Поршни с кольцами устанавливаются в гильзы с использованием специальных оправок для предотвращения поломки колец. Шатунные и коренные подшипники смазываются монтажной смазкой или моторным маслом.

- Процедура обкатки (притирки): После запуска двигателя начинается этап щадящей обкатки, во время которого и происходит основная притирка колец к гильзе:

- Первичный запуск: Прогрев на холостых оборотах (обычно 1500-2000 об/мин) в течение 15-30 минут с последующей остановкой для полного остывания. Это позволяет металлу адаптироваться к тепловым нагрузкам.

- Постепенная нагрузка: Последующие поездки с плавным увеличением нагрузки и оборотов, избегая длительной работы на постоянных оборотах и максимальных нагрузок. Рекомендуется использовать минеральное или полусинтетическое масло для обкатки.

- Продолжительность: Типичный цикл обкатки составляет 500-1500 км пробега, в зависимости от типа двигателя и рекомендаций производителя.

- Замена масла: После завершения цикла обкатки масло и масляный фильтр обязательно заменяются для удаления продуктов износа, образовавшихся в процессе притирки.

Контроль зазоров поршневых колец

Правильные зазоры – ключевое условие работы колец и их долговечности. Контроль проводится до установки поршня в двигатель.

- Зазор в замке (стыковой зазор):

- Назначение: Компенсация теплового расширения кольца при работе, предотвращение заклинивания и поломки.

- Контроль: Кольцо вставляется в гильзу (в ее верхней части, где износ минимален или в специальный калибр) и выравнивается поршнем без колец, чтобы встать строго перпендикулярно стенке. Зазор между концами (замком) кольца измеряется щупом.

- Важно: Зазор должен строго соответствовать спецификации производителя двигателя. Слишком малый зазор приведет к задирам при нагреве, слишком большой – к прорыву газов и падению компрессии.

- Боковой зазор (зазор в канавке поршня):

- Назначение: Обеспечение свободного перемещения кольца в канавке поршня для его эффективного прижатия к стенке гильзы и удаления масла (для маслосъемных).

- Контроль: Измеряется щупом между боковой поверхностью кольца и стенкой канавки поршня. Проверяется в нескольких точках по окружности канавки.

- Важно: Чрезмерный зазор увеличивает насосное действие колец (перекачку масла в камеру сгорания), слишком малый – затрудняет движение кольца и способствует его закоксовыванию в канавке.

- Торцевой зазор (осевой люфт кольца в канавке):

- Назначение: Определяет свободу осевого перемещения кольца в канавке поршня.

- Контроль: Измеряется микрометром толщина кольца и ширина канавки на поршне. Торцевой зазор = Ширина канавки - Толщина кольца. Иногда проверяется щупом при установленном кольце в поршне.

| Тип зазора | Назначение | Метод контроля |

|---|---|---|

| Зазор в замке (Стыковой) | Компенсация теплового расширения кольца | Щуп в гильзе/калибре |

| Боковой зазор | Свобода перемещения кольца в канавке для прилегания к гильзе и снятия масла | Щуп между кольцом и стенкой канавки поршня |

| Торцевой зазор | Свобода осевого перемещения кольца в канавке | Замер толщины кольца и ширины канавки (микрометр) или щуп |

Эксплуатационные ограничения: перегрев и последствия кавитации

Перегрев гильз цилиндров – критическое нарушение температурного режима, возникающее при недостатке охлаждающей жидкости, неисправности термостата, помпы или вентилятора. Локальный перегрев возможен из-за образования накипи в рубашке охлаждения или засорения каналов. При превышении допустимых температур (обычно выше 95-105°C) материал гильзы теряет прочность, возникают необратимые деформации: продольное коробление, нарушение геометрии посадочного пояса.

Кавитация – разрушение внешней поверхности гильзы из-за схлопывания пузырьков пара в охлаждающей жидкости. Вибрации стенок цилиндра под действием давления газов создают зоны резкого перепада давления в антифризе. Формирующиеся и исчезающие пузырьки провоцируют ударные нагрузки, вырывающие частицы металла. Особенно уязвимы зоны против уплотнительных колец и участки с турбулентным потоком ОЖ.

Последствия и взаимосвязь явлений

Перегрев усугубляет кавитацию: повышение температуры снижает вязкость ОЖ и ускоряет парообразование. Комбинированное воздействие вызывает:

- Сквозную эрозию стенки гильзы с проникновением газов/антифриза в картер или цилиндр

- Потерю герметичности прокладки ГБЦ из-за деформации посадочных поверхностей

- Ускоренный износ поршневых колец и зеркала цилиндра из-за изменения зазоров

Профилактика требует контроля:

- Строгого соблюдения температурного режима двигателя

- Использования качественных охлаждающих жидкостей с антикавитационными присадками

- Регулярной замены ОЖ по регламенту (обычно 2-5 лет)

- Проверки состояния помпы, термостата и радиатора при каждом ТО

| Параметр | Перегрев | Кавитация |

|---|---|---|

| Зона поражения | Внутренняя поверхность, посадочные пояса | Внешняя поверхность (со стороны рубашки охлаждения) |

| Визуальные признаки | Синеватые пятна, продольные трещины, деформация | Ячеистая эрозия ("пчелиные соты"), точечные сквозные пробоины |

| Эксплуатационные последствия | Прогар прокладки ГБЦ, задиры поршня | Попадание антифриза в масло/цилиндр, падение компрессии |

Диагностика повреждений гильз: методы выявления задиров и трещин

Первичным этапом диагностики гильз цилиндров всегда является тщательный визуальный осмотр после демонтажа головки блока и извлечения поршней. На этом этапе ищут явные механические повреждения: глубокие продольные царапины, риски, участки с измененным цветом металла (синеватый или черный оттенок), затертости или "зализанные" полосы на зеркале. Особое внимание уделяют верхней зоне гильзы (рабочей зоне первого компрессионного кольца) и области вблизи мертвых точек, где чаще всего возникают задиры.

Для подтверждения и оценки степени задиров, а также выявления менее очевидных дефектов поверхности применяют инструментальные методы. Обязательным является измерение геометрии цилиндра микрометром или нутромером (индикаторным калибром) в нескольких поясах по высоте гильзы и в двух взаимно перпендикулярных плоскостях (обычно вдоль и поперек оси коленчатого вала). Это позволяет выявить эллипсность (овальность) и конусность, превышение которых напрямую указывает на износ или деформацию гильзы, часто сопровождающую задиры.

Методы выявления специфических дефектов

Выявление задиров:

- Тактильный контроль: Задиры часто ощущаются как зацепы или неровности при проведении ногтем или мягким пластиковым скребком по поверхности зеркала.

- Измерение шероховатости: Профилометр позволяет количественно оценить глубину и характер рисок, подтверждая визуальные данные.

- Проверка на "клин": Поршневое кольцо, установленное в проверяемый участок гильзы, должно свободно перемещаться без заеданий. Заедание или чрезмерно тугое движение указывает на местную деформацию или задир.

- Контроль радиального биения: Гильзу, установленную на призмы или в центры, проверяют индикатором на биение по наружной поверхности (для "мокрых" гильз) или по зеркалу (если конструкция позволяет).

Выявление трещин:

- Метод магнитопорошковой дефектоскопии (МПД): Наиболее эффективный метод для ферромагнитных материалов (чугун, сталь). Гильзу намагничивают, наносят магнитный порошок (сухой или в суспензии). Порошок скапливается в местах выхода силовых линий магнитного поля из материала – у краев трещин, делая их видимыми, особенно под УФ-светом при использовании люминесцирующего порошка.

- Метод цветной дефектоскопии (пенетрантный контроль): Применяется для любых материалов. На очищенную поверхность наносят проникающий жидкий краситель, выдерживают, удаляют излишки и наносят проявитель. Трещины проявляются в виде четких красных линий на белом фоне проявителя.

- Визуальный осмотр с увеличением: Использование лупы или микроскопа помогает обнаружить тонкие поверхностные трещины, особенно в зонах термических напряжений (перемычки между клапанами, зона верхнего огневого пояса).

- Гидравлическое испытание (опрессовка): Особенно актуально для "мокрых" гильз. Гильзу помещают в оправку или заглушают, заполняют водой или маслом под давлением, превышающим рабочее в системе охлаждения. Появление течи указывает на сквозную трещину.

| Тип дефекта | Основные методы диагностики | Ключевые признаки |

|---|---|---|

| Задиры | Визуальный осмотр, Тактильный контроль, Замер геометрии (эллипсность, конусность), Проверка кольцом, Измерение шероховатости | Глубокие продольные риски, затертости, изменение цвета металла, превышение допусков по эллипсности/конусности, заедание кольца |

| Трещины | Магнитопорошковая дефектоскопия (МПД), Цветная дефектоскопия (пенетранты), Визуальный осмотр с увеличением, Гидравлическое испытание (для мокрых гильз) | Линейные разрывы поверхности (видимые или выявленные), течь при опрессовке, скопление индикатора (порошка/красителя) вдоль линии дефекта |

Ремонт гильзованных блоков: расточка и хонингование после износа

Расточка гильз является основным методом восстановления геометрии цилиндров при значительном износе или повреждении рабочей поверхности. Процесс выполняется на специализированных станках (горизонтально-расточных или хонинговальных) с жестким закреплением блока. Цель – устранение эллипсности, конусности и задиров путем снятия минимально необходимого слоя металла для получения идеально круглого и прямого отверстия с заданным диаметром. Точность обработки контролируется микрометрами и нутромерами, а диаметр расточки строго согласуется с ремонтным размером поршней и поршневых колец.

Хонингование следует после расточки и является финишной операцией, формирующей оптимальную микрошероховатость поверхности гильзы. Используется хонинговальная головка с абразивными брусками (как правило, алмазными или керамическими), совершающая вращательные и возвратно-поступательные движения внутри цилиндра. Эта обработка создает на стенке сетку микрорисок под углом 50-60 градусов, которые удерживают масло для смазки поршневых колец и улучшают приработку. Контроль качества включает проверку шероховатости (профилометром), геометрии отверстия и угла хона.

Ключевые этапы и требования процесса

- Диагностика и подготовка:

- Тщательная промывка блока для удаления загрязнений.

- Измерение износа каждого цилиндра (эллипсность, конусность) нутромером.

- Определение ремонтного размера на основе максимального износа.

- Расточка:

- Жесткая фиксация блока на станке для исключения вибраций.

- Снятие металла на 0.25-0.5 мм за проход (точное значение зависит от материала гильзы).

- Обеспечение соосности отверстий и перпендикулярности к оси коленвала.

- Оставление припуска 0.03-0.05 мм под последующее хонингование.

- Хонингование:

- Постепенное уменьшение зернистости абразивных брусков (грубое → чистовое).

- Обильная подача СОЖ (смазочно-охлаждающей жидкости) для отвода стружки и охлаждения.

- Достижение шероховатости Ra 0.4-0.8 мкм (зависит от типа двигателя и колец).

- Формирование равномерной угловой сетки без "проглаживания" или пережога металла.

- Контроль и сборка:

- Промывка блока горячей водой с моющим средством для удаления абразивной пыли.

- Проверка чистоты поверхности, геометрии и шероховатости.

- Подбор поршневой группы строго по полученному ремонтному размеру.

| Параметр | Допустимое отклонение после расточки | Допустимое отклонение после хонингования |

|---|---|---|

| Эллипсность | ≤ 0.01 мм | ≤ 0.005 мм |

| Конусность | ≤ 0.01 мм | ≤ 0.005 мм |

| Шероховатость (Ra) | 1.6 - 3.2 мкм | 0.4 - 0.8 мкм |

| Угол хона | Не применимо | 50° - 60° |

Важно: Качественная обработка требует использования прецизионного оборудования и квалифицированного персонала. Несоблюдение технологии (недостаточная очистка, нарушение припусков, перегрев) приводит к ускоренному износу, повышенному расходу масла и снижению компрессии. Для "мокрых" гильз критично сохранение точного посадочного натяга в рубашке блока после обработки.

Выбор гильз при восстановлении двигателя: оригинал vs ремонтные аналоги

При ремонте блока цилиндров ключевым решением становится выбор типа гильз: оригинальные комплектующие от производителя двигателя или ремонтные аналоги сторонних брендов. Оригинальные гильзы гарантируют полное соответствие заводским спецификациям по геометрии, материалу и термообработке, обеспечивая идеальную посадку и долговечность. Однако их стоимость часто существенно выше, а доступность может быть ограничена, особенно для устаревших моделей двигателей.

Ремонтные гильзы предлагают экономическую выгоду и широкий ассортимент типоразмеров, включая варианты для расточенных посадочных мест. Качество таких изделий варьируется в зависимости от производителя: топовые бренды используют высококлассные сплавы (например, нирезист или перлитный чугун с пластинчатым графитом) и строгий контроль точности, тогда как дешевые аналоги могут иметь отклонения в твердости или геометрии, ведущие к ускоренному износу или прогару.

Критерии сравнения

Для принятия обоснованного решения следует оценить:

- Состояние блока: степень износа посадочных гнезд и необходимость расточки

- Эксплуатационные нагрузки: форсированные двигатели требуют гильз с повышенной жаропрочностью

- Бюджет ремонта: соотношение стоимости комплектующих и ожидаемого ресурса

| Параметр | Оригинальные гильзы | Ремонтные аналоги |

|---|---|---|

| Точность изготовления | Эталонная (±0.01 мм) | Зависит от бренда (±0.02-0.05 мм) |

| Совместимость | 100% с заводскими параметрами | Требует проверки по каталогам |

| Ресурс | Соответствует новому двигателю | 70-95% от оригинала (при качественном исполнении) |

| Ценовой диапазон | Премиальный (дороже на 40-200%) | Бюджетный и средний |

Технологические аспекты установки: Для оригинальных гильз обязательна криогенная обработка блока ("заморозка") и нагрев гильз для прессовой посадки с заданным натягом. Ремонтные аналоги часто используют упрощенные методы монтажа, но при установке сухих гильз критично соблюдение чистоты поверхности и соосности. Мокрые гильзы требуют ювелирной точности обработки посадочных буртов и контроля уплотнительных колец.

При выборе ремонтного аналога отдавайте предпочтение производителям с сертификатами ISO/TS 16949 и проверенными отзывами. Обязательно измеряйте твердость (HB 180-240 для бензиновых моторов, HB 200-280 для дизелей) и биение гильзы до установки. Для форсированных ДВС оптимальны гильзы с нирезистовым покрытием или добавкой молибдена.

Список источников

При подготовке материала использовались специализированные технические издания и профильные ресурсы по автомобилестроению.

Ключевые источники включают нормативную документацию и практические руководства по ремонту ДВС.

- Автомобильные двигатели - В.А. Петроченков, М.Г. Шатров. Издательство "Машиностроение"

- Ремонт двигателей зарубежных автомобилей - С.В. Савосин. Издательство "За рулём"

- ГОСТ Р 53638-2009 "Двигатели внутреннего сгорания поршневые. Технические требования к ремонту"

- Технология ремонта автомобилей - В.И. Сарбаев. Учебник для вузов

- Технические бюллетени SAE International: Engine Cylinder Liner Technology

- Производственные стандарты Federal-Mogul Corporation: Engine Bearing and Cylinder Liners Catalog

- Материалы научно-технического журнала "Двигателестроение"

- Техническая документация MAN Truck & Bus: Engine Overhaul Manual