Главная передача автомобиля - назначение и принцип действия

Статья обновлена: 01.03.2026

В сложном механизме автомобиля сотни компонентов выполняют свои функции, но некоторые узлы играют особо важную роль в передаче энергии от двигателя к колёсам. Одним из таких ключевых элементов трансмиссии является главная передача.

Этот механизм служит для окончательного увеличения крутящего момента и снижения частоты вращения перед его подачей на ведущие колёса. Без главной передачи современный автомобиль просто не смог бы сдвинуться с места под нагрузкой или эффективно двигаться на высоких скоростях.

Конструктивно главная передача представляет собой зубчатую передачу, которая постоянно работает в экстремальных условиях под огромными нагрузками. Понимание её устройства и принципа действия необходимо для осознания работы всей трансмиссии и важности своевременного обслуживания этого узла.

Основная функция: передача крутящего момента от КПП к колёсам

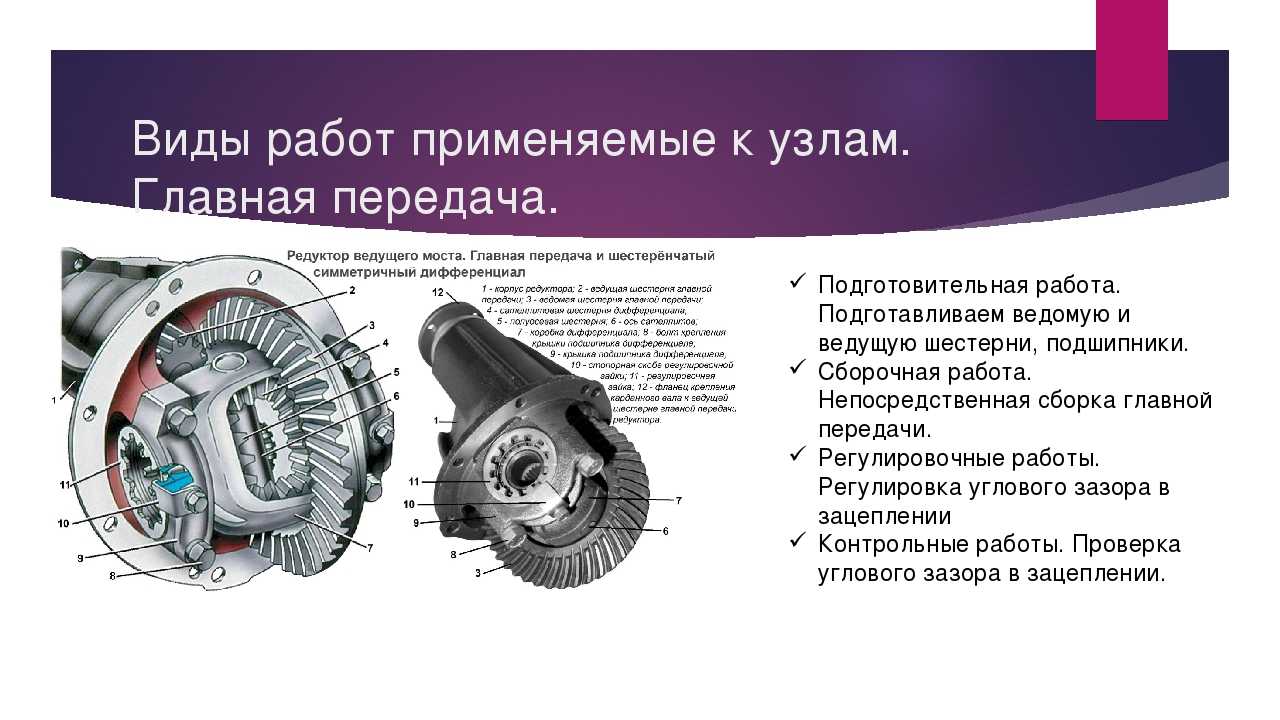

Главная передача принимает крутящий момент от выходного вала коробки передач и перенаправляет его на ведущие колёса. Это происходит через дифференциал, распределяющий усилие между полуосями. Конструктивно она представляет собой зубчатую передачу с постоянным передаточным числом, увеличивающим момент двигателя перед подачей на колёса.

За счёт зацепления шестерён (конических или гипоидных) главная передача преобразует направление вращения: с продольного (от двигателя) на поперечное (к колёсам). Одновременно снижается частота вращения, что критично для эффективного преобразования энергии в тяговое усилие. Без этого механизма передача мощности от силового агрегата к колёсным парам была бы невозможна.

Ключевые аспекты работы

- Усиление крутящего момента: За счёт передаточного числа (обычно 3:1 – 5:1) повышает тягу.

- Изменение плоскости вращения: Поворачивает поток мощности на 90° для совмещения с осями колёс.

- Синхронизация с дифференциалом: Позволяет колёсам вращаться с разной скоростью в поворотах.

| Тип главной передачи | Особенности |

| Коническая | Шестерни в форме конуса, ось ведущей шестерни пересекается с ведомой. |

| Гипоидная | Оси шестерён смещены, обеспечивает плавность и снижение шума. |

Передаточное число главной передачи напрямую влияет на динамику разгона и максимальную скорость: меньшие значения (3.5-4.2) оптимизируют топливную экономичность, большие (4.5-5.8) – улучшают тягу внедорожников и грузовиков.

Изменение направления вращения на 90 градусов

Главная передача использует конические шестерни (гипоидные или спиральные), чья конструкция специально разработана для перенаправления крутящего момента. Карданный вал, передающий вращение от коробки передач вдоль оси автомобиля, входит в редуктор под прямым углом к полуосям ведущих колес. Зубчатая пара главной передачи – ведущая и ведомая шестерни – сцеплены таким образом, что ось вращения изменяется строго на 90 градусов.

Такое преобразование направления критически необходимо для компоновки заднеприводных и полноприводных автомобилей. Двигатель и коробка передач обычно расположены параллельно продольной оси машины, а ведущие колеса вращаются в поперечной плоскости. Без главной передачи передача крутящего момента на колеса в такой схеме была бы физически невозможна.

Принцип работы конической пары

Ведущая шестерня малого диаметра (пинион) закреплена на конце карданного вала. Она находится в постоянном зацеплении с ведомой шестерней (кольцевой шестерней дифференциала) большого диаметра. Особенности взаимодействия:

- Коническая форма зубьев позволяет передавать усилие между пересекающимися осями валов.

- При вращении пиниона вокруг горизонтальной оси ведомая шестерня вынуждена вращаться вокруг вертикальной оси, перпендикулярной оси пиниона.

- Передаточное число (обычно от 3:1 до 5:1) определяется соотношением количества зубьев ведомой и ведущей шестерен.

| Элемент | Направление оси вращения | Функция |

|---|---|---|

| Ведущая шестерня (пинион) | Продольная (вдоль автомобиля) | Принимает вращение от карданного вала |

| Ведомая шестерня | Поперечная (перпендикулярно автомобилю) | Передает вращение на полуоси через дифференциал |

Гипоидное зацепление (со смещением осей) дополнительно снижает шум и повышает прочность передачи, позволяя расположить карданный вал ниже центра оси колес для увеличения клиренса салона. Точность изготовления и монтажа шестерен обеспечивает плавность работы и минимизирует потери энергии при изменении вектора вращения.

Увеличение крутящего момента перед передачей на колёса

Главная передача выполняет критически важную функцию по повышению крутящего момента, поступающего от коробки передач, перед его передачей на ведущие колёса. Это достигается за счёт постоянного передаточного числа, реализуемого через пару конических или гипоидных шестерён. Без этого преобразования двигатель не смог бы преодолеть сопротивление качению и инерцию автомобиля.

Чем выше передаточное число главной пары (например, 4.1:1 или 3.7:1), тем значительнее увеличивается момент. Однако существует компромисс: больший прирост момента снижает максимальную скорость вращения колёс. Поэтому это число тщательно подбирается производителем, исходя из характеристик двигателя, массы авто и целевого назначения (например, внедорожники имеют более высокие значения для тяги, а спортивные авто – меньшие для скорости).

Принцип работы и влияние на характеристики

Усиление момента происходит по закону сохранения энергии: снижение угловой скорости шестерён при передаче вращения от малой ведущей шестерни (от КПП) на большую ведомую (к колёсам) приводит к пропорциональному увеличению крутящего момента. Формула преобразования:

Мвых = Мвх × iгп

где Мвых – момент на выходе (колёса), Мвх – момент на входе (от КПП), iгп – передаточное число главной пары.

Ключевые преимущества увеличения момента:

- Старт с места: Позволяет тронуться под нагрузкой (подъём, груз) без чрезмерной нагрузки на двигатель.

- Преодоление сопротивления: Обеспечивает движение по бездорожью, снегу, песку за счёт повышенного тягового усилия.

- Оптимизация работы ДВС: Двигатель работает в оптимальном диапазоне оборотов при разных скоростях движения.

- Снижение нагрузки на КПП: Уменьшает крутильные колебания и ударные нагрузки на элементы трансмиссии.

Сравнение передаточных чисел

| Тип автомобиля | Пример iгп | Основной эффект |

|---|---|---|

| Грузовики / Внедорожники | 4.5:1 - 6.5:1 | Максимальная тяга для буксировки и бездорожья |

| Легковые авто (город) | 3.5:1 - 4.2:1 | Баланс динамики и экономичности |

| Спортивные авто | 2.8:1 - 3.4:1 | Высокая максимальная скорость |

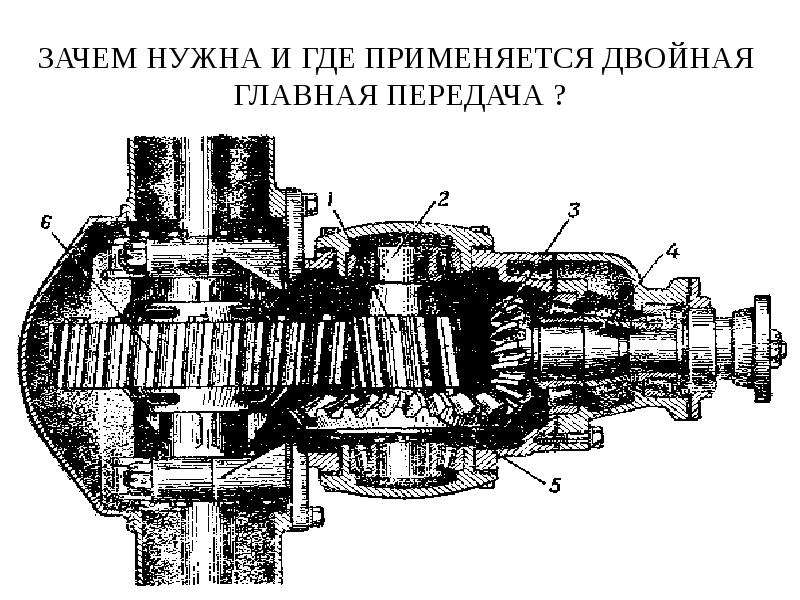

Типы главных передач: одинарные и двойные конструкции

Конструктивно главные передачи разделяются на одинарные и двойные системы, различающиеся количеством зубчатых пар и сложностью устройства. Одинарная включает одну пару шестерён (конических или гипоидных), тогда как двойная состоит из двух последовательных пар: конической и цилиндрической. Выбор типа определяется требуемым передаточным числом, габаритами и нагрузкой на трансмиссию.

Одинарные передачи компактны и применяются преимущественно в легковых автомобилях. Двойные конструкции, занимая больше места, обеспечивают повышенное передаточное число и надёжность, что критично для грузового транспорта и внедорожников. Оба типа выполняют ключевую задачу: преобразуют крутящий момент от КПП перед передачей на колёса.

Одинарная главная передача

Состоит из двух шестерён: малой ведущей (закреплённой на выходном валу КПП) и большой ведомой (соединённой с дифференциалом). Распространены две модификации:

- Коническая – шестерни с прямыми или спиральными зубьями пересекаются под углом 90°

- Гипоидная – оси шестерён смещены относительно друг друга, обеспечивая плавность работы и повышенную нагрузочную способность

Преимущества: простота конструкции, низкая стоимость, малый вес.

Недостатки: ограниченное передаточное число (обычно до 7:1), риск деформации под экстремальными нагрузками.

Двойная главная передача

Комбинирует две пары шестерён: первая (коническая или гипоидная) изменяет направление крутящего момента, вторая (цилиндрическая) дополнительно увеличивает передаточное число. Распространённые компоновки:

- Центральная – обе пары размещены в едином картере моста

- Разнесённая – коническая пара в картере, цилиндрическая – в ступицах колёс (колёсные редукторы)

Преимущества: передаточное число до 15:1, повышенная прочность, распределение нагрузки.

Недостатки: сложность изготовления, увеличенная масса, высокие требования к смазке.

| Критерий | Одинарная передача | Двойная передача |

|---|---|---|

| Передаточное число | 4:1 – 7:1 | 7:1 – 15:1 |

| Типовое применение | Легковые авто, кроссоверы | Грузовики, автобусы, тяжёлые внедорожники |

| КПД | 96-98% | 92-95% |

Конические шестерни в классической главной передаче

Конические шестерни являются ключевым элементом классической главной передачи заднеприводных автомобилей. Они преобразуют крутящий момент под прямым углом, меняя направление вращения с продольного (от карданного вала) на поперечное (к полуосям ведущих колёс). Такая конструкция обеспечивает компактность узла и эффективную передачу усилия.

Ведущая шестерня малого диаметра, закреплённая на конце карданного вала, находится в постоянном зацеплении с ведомой шестернёй (большого диаметра). Зубья обоих компонентов имеют коническую форму, что позволяет им плавно взаимодействовать под углом 90°. Точность изготовления и регулировки зазора между шестернями критически важна для долговечности и бесшумности работы.

Особенности и функции

Основные задачи конической пары в главной передаче:

- Изменение направления вращения – перенаправление потока мощности от двигателя к колёсам.

- Передаточное число – снижение частоты вращения и увеличение крутящего момента (зависит от соотношения зубьев ведомой и ведущей шестерён).

- Равномерное распределение нагрузки – коническая форма обеспечивает плавный контакт по всей длине зуба.

Для классической конической передачи характерны:

- Использование спиральных зубьев (имеют криволинейную форму) вместо прямых – это снижает шум и повышает нагрузочную способность.

- Необходимость точной регулировки подшипников и зацепления (зазора и пятна контакта) при сборке.

- Применение высокопрочных сталей и термообработки (цементация, закалка) для зубчатых колёс.

Сравнение с другими типами:

| Тип передачи | Коническая классическая | Гипоидная |

|---|---|---|

| Расположение осей | Пересекаются под 90° | Смещены (не пересекаются) |

| Уровень шума | Выше | Ниже |

| КПД | Средний | Высокий |

| Использование | Устаревшие конструкции, спецтехника | Современные легковые авто |

Несмотря на постепенное вытеснение гипоидными передачами, конические шестерни сохраняют применение в грузовом транспорте, внедорожниках и технике, где простота и ремонтопригодность важнее компактности.

Гипоидная передача: особенности и преимущества

Гипоидная передача – разновидность главной передачи, где оси ведущей и ведомой шестерён пересекаются не под прямым углом, а смещены относительно друг друга. Это смещение (гипоидное смещение) позволяет расположить карданный вал ниже оси ведомой шестерни.

Конструктивно она использует конические шестерни со спиральными зубьями особой формы. Ведущая шестерня (малая коническая) имеет меньше зубьев и смещена вниз относительно плоскости ведомой шестерни (большого конического колеса), что обеспечивает специфическое зацепление.

Ключевые особенности и преимущества

Основные особенности:

- Гипоидное смещение осей: Ось малой шестерни находится ниже оси ведомого колеса (обычно на 30-50 мм).

- Увеличенное число зубьев в зацеплении: Спиральные зубья обеспечивают одновременный контакт нескольких пар зубьев.

- Особые требования к смазке: Требует специальных гипоидных масел с противозадирными присадками из-за высокого давления и проскальзывания зубьев.

Преимущества перед классической конической передачей:

- Повышенная плавность и бесшумность работы благодаря большему пятну контакта зубьев и плавному входу/выходу из зацепления.

- Увеличенная нагрузочная способность и долговечность за счёт распределения нагрузки на большее число зубьев.

- Возможность снижения центра масс автомобиля из-за расположения карданного вала ниже, что улучшает устойчивость.

- Компактность по высоте, позволяющая проектировать автомобили с низким полом салона или грузовой платформой.

| Параметр | Гипоидная передача | Коническая передача |

| Шумность | Низкая | Высокая |

| Нагрузочная способность | Высокая | Средняя |

| Расположение кардана | Ниже оси колёс | На уровне оси колёс |

Цилиндрические шестерни в бездифференциальных системах

В бездифференциальных системах цилиндрические шестерни главной передачи напрямую передают крутящий момент от коробки передач к ведущим колёсам без промежуточного механизма распределения усилия. Это возможно благодаря параллельному расположению валов и зубчатому зацеплению с прямым или косым зубом. Такая конструкция исключает необходимость дифференциала, упрощая кинематическую схему.

Жёсткая связь колёс обеспечивает синхронное вращение, что принципиально ограничивает сферу применения подобных систем. Они эффективны только для транспортных средств с одной ведущей осью, где колёса не требуют независимого изменения скорости вращения в поворотах. Ключевой особенностью является отсутствие планетарного механизма, компенсирующего разницу в угловых скоростях.

Принципы работы и ограничения

Ведущая шестерня малого диаметра, закреплённая на вторичном валу КПП, входит в зацепление с ведомой шестернёй большего диаметра. Передаточное отношение определяется соотношением зубьев пары. Основные ограничения системы:

- Принудительная синхронизация колёс: вызывает пробуксовку при поворотах, повышая износ покрышек

- Снижение управляемости: склонность к сносу передней оси на скользком покрытии

- Вибрации: жёсткая передача момента усиливает крутильные колебания

В таблице ниже представлены сравнительные характеристики:

| Критерий | Бездифференциальная система | Система с дифференциалом |

|---|---|---|

| Конструкция | Пара цилиндрических шестерён | Коническая передача + сателлиты |

| Вес | На 15-20% легче | Выше за счёт корпуса дифференциала |

| КПД | До 98% (меньше потерь) | 92-95% (потери в сателлитах) |

| Тип ТС | Мотоциклы, карты, спецтехника | Легковые/грузовые автомобили |

Области эффективного применения включают:

- Мототранспорт с единственным ведущим колесом

- Гоночные карты на ровных трассах

- Промышленные погрузчики с малой скоростью

- Некоторые модели электромобилей с мотор-колёсами

Косозубые шестерни чаще применяются в таких системах благодаря плавности хода и повышенной нагрузочной способности. Однако их осевые усилия требуют точной установки подшипников. Современные разработки используют зубчатые передачи с асимметричным профилем зуба, что позволяет увеличить ресурс на 25-30% даже при ударных нагрузках.

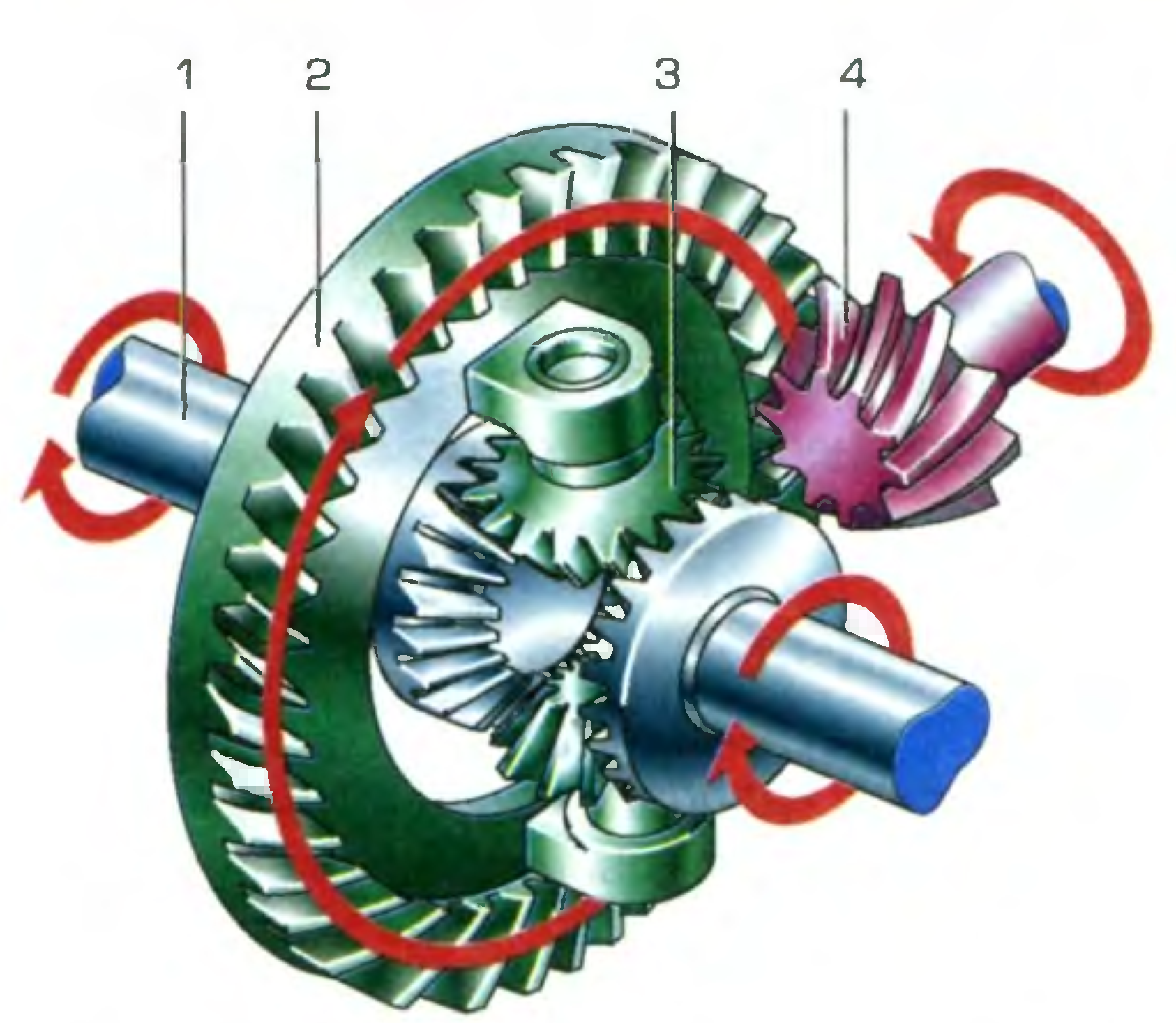

Дифференциал как неотъемлемая часть главной передачи

Дифференциал интегрирован в конструкцию главной передачи и решает критическую задачу: распределение крутящего момента между ведущими колесами одной оси с возможностью вращения их с разной угловой скоростью. Без этого механизма колеса проходили бы одинаковый путь в повороте, что приводило бы к проскальзыванию шин, повышенному износу резины и ухудшению управляемости.

Принцип работы основан на планетарной передаче из шестерен (сателлитов, полуосевых шестерен и корпуса). При прямолинейном движении сателлиты не вращаются вокруг своей оси, передавая равный момент на оба колеса. В повороте наружное колесо испытывает большее сопротивление, что заставляет сателлиты вращаться, перераспределяя момент в пользу колеса с меньшим сопротивлением.

Ключевые функции и особенности

- Компенсация разности путей колес: Позволяет внутреннему колесу вращаться медленнее при поворотах.

- Снижение нагрузки на трансмиссию: Исключает принудительное скольжение шин по поверхности.

- Типы конструкций:

- Симметричный (стандартный) – равномерно распределяет момент.

- Самоблокирующийся (LSD) – ограничивает пробуксовку при потере сцепления одним колесом.

| Параметр | Без дифференциала | С дифференциалом |

|---|---|---|

| Управляемость в повороте | Резкое скольжение, снос | Плавный вход, стабильность |

| Износ шин | Экстремальный | Равномерный |

| Проходимость | Нулевая (при пробуксовке) | Частичная (кроме случаев с LSD) |

Ограничение стандартного дифференциала: При потере сцепления одним колесом (лед, грязь) момент полностью передается на буксующее колесо, обездвиживая автомобиль. Для устранения этого недостатка применяются блокировки или самоблокирующиеся дифференциалы.

Материалы изготовления: требования к прочности и износостойкости

Главная передача испытывает экстремальные нагрузки: постоянное зацепление шестерён, ударные воздействия при резком старте или переключении передач, высокие контактные напряжения и трение. Эти факторы требуют применения материалов с исключительной прочностью на изгиб и сжатие, способных десятилетиями выдерживать циклические нагрузки без деформации или усталостного разрушения.

Не менее критична износостойкость: поверхности зубьев подвергаются абразивному изнашиванию от микрочастиц в масле и адгезионному износу при прямом контакте металла. Для минимизации задиров и выкрашивания рабочие пары должны сохранять стабильные геометрические параметры даже при высоких температурах и недостаточной смазке, что напрямую влияет на ресурс узла.

Ключевые характеристики материалов и применяемые сплавы

Для изготовления шестерён главной передачи преимущественно используются:

- Легированные стали марок 20ХН3А, 18ХГТ, 25ХГМ с поверхностной цементацией или нитроцементацией. Глубина упрочнённого слоя (0.8-1.5 мм) обеспечивает твёрдость 58-63 HRC на поверхности при вязкой сердцевине.

- Хромомолибденовые и хромоникелевые сплавы (например, 15ХМ, 20ХН), обработанные высокочастотной закалкой ТВЧ для получения мартенситной структуры в зоне контакта зубьев.

Требования к металлургическому качеству включают:

- Минимальное содержание неметаллических включений (оксиды, сульфиды)

- Мелкозернистая однородная структура после термообработки

- Отсутствие обезуглероживания поверхности при нагреве

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Твёрдость поверхности | 58-63 HRC | Ускоренный износ, задиры |

| Твёрдость сердцевины | 30-45 HRC | Хрупкое разрушение зубьев |

| Шероховатость Ra | 0,2-0,4 мкм | Повышенный шум, локальный перегрев |

Финишные операции – шлифование и хонингование зубьев – обеспечивают точность профиля и снижение шумности. Для тяжёлых условий эксплуатации (грузовики, внедорожники) применяют сульфоцианирование, создающее на поверхности железо-сульфидный слой с эффектом самосмазывания.

Расчёт передаточного числа для разных типов автомобилей

Передаточное число главной передачи (iгп) рассчитывается как отношение количества зубьев ведомой шестерни (Z2) к количеству зубьев ведущей шестерни (Z1): iгп = Z2 / Z1. Этот параметр определяет степень преобразования крутящего момента и частоты вращения карданного вала перед передачей на ведущие колёса.

Выбор оптимального iгп зависит от назначения автомобиля: высокие значения улучшают тяговые характеристики и динамику разгона, но снижают максимальную скорость и увеличивают расход топлива. Низкие значения – обеспечивают высокую скорость и экономичность, но ухудшают приёмистость.

Типовые значения для различных категорий ТС

| Тип автомобиля | Диапазон iгп | Особенности выбора |

|---|---|---|

| Легковые (городские) | 3.2–4.0 | Компромисс между экономичностью и умеренной динамикой |

| Спортивные | 3.8–5.1 | Акцент на ускорение, повышенные обороты двигателя |

| Внедорожники | 4.1–5.8 | Максимальное увеличение тяги для бездорожья |

| Грузовые (среднетоннажные) | 5.0–7.0 | Преимущественная работа с нагрузкой на низких оборотах |

| Автобусы | 3.5–4.5 | Сбалансированность для плавного старта с пассажирами |

Расчёт всегда согласуется с характеристиками:

- Мощности и кривой крутящего момента двигателя

- Диаметра колёс

- Передаточных отношений КПП

- Аэродинамического сопротивления кузова

Шумовая характеристика и методы её снижения

Шум главной передачи возникает преимущественно из-за динамических нагрузок в зубчатом зацеплении шестерён, вибраций подшипников и резонансных явлений в корпусе редуктора. Основными источниками являются погрешности изготовления (биение, отклонения профиля зуба), износ деталей, дисбаланс вращающихся элементов и недостаточная жёсткость конструкции.

Чрезмерный шум не только снижает комфорт водителя и пассажиров, но и сигнализирует о возможных дефектах сборки или эксплуатационных проблемах. Длительное воздействие вибраций ускоряет износ узлов, что может привести к преждевременному выходу агрегата из строя и увеличению затрат на ремонт.

Ключевые методы снижения шума:

- Повышение точности изготовления – применение шлифовки и хонингования зубьев для минимизации отклонений геометрии.

- Модификация зацепления – использование косозубых/шевронных колёс, асимметричного профиля зубьев и микрокоррекции для плавного контакта.

- Динамическая балансировка вращающихся компонентов (шестерён, валов) с точностью до 0.5 г·см.

| Технология | Принцип действия | Эффективность |

|---|---|---|

| Вибрационные демпферы | Поглощение резонансных колебаний корпуса | Снижение шума на 3-5 дБ |

| Акустические кожухи | Локальная изоляция источника шума | Снижение шума на 6-8 дБ |

| Специальные смазки | Формирование стабильной масляной плёнки между зубьями | Снижение шума на 2-4 дБ |

- Оптимизация жёсткости – добавление рёбер на корпусе редуктора, использование композитных материалов с высоким демпфированием.

- Контроль сборки – обеспечение точной соосности валов, предварительный натяг подшипников, регулировка зазоров в зацеплении.

Система смазки главной передачи: масло и герметизация

Главная передача функционирует в условиях экстремальных механических нагрузок и высокого трения между зубьями шестерен. Для предотвращения преждевременного износа, задиров и перегрева критически важна эффективная система смазки. Масло создает защитную пленку на контактирующих поверхностях, отводит тепло от зоны зацепления и вымывает продукты износа.

В редукторе главной передачи используется специальное трансмиссионное масло (гипоидное), обладающее высокими противозадирными, противоизносными и антипенирующими свойствами. Оно должно сохранять вязкостные характеристики в широком диапазоне температур. Уровень масла строго регламентирован – недостаток приводит к масляному голоданию и разрушению узла, избыток вызывает рост давления и выдавливание сальников.

Ключевые аспекты смазки и герметизации

Типы и характеристики масла:

- Классификация по API: GL-4 (для умеренных нагрузок), GL-5 (для высоких нагрузок и гипоидных передач).

- Вязкость: SAE 75W-90, 80W-90, 85W-140 (выбор зависит от климата и рекомендаций производителя).

- Специфические добавки: Сернисто-фосфорные соединения (EP-добавки) для защиты гипоидных шестерен.

Герметизация и ее важность:

- Сальники (уплотнения): Устанавливаются на выходных валах (полуосях) и на сочленении картера редуктора с карданным валом. Изготавливаются из маслостойкой резины.

- Прокладки: Фланцевые прокладки (между картером и крышкой редуктора) и сальник ведущей шестерни обеспечивают герметичность корпуса.

- Сальник дифференциала: Критически важен для предотвращения утечек из зон выхода полуосей.

- Вентиляционный клапан (сапун): Предотвращает рост давления внутри редуктора при нагреве масла, защищая сальники от выдавливания.

Последствия нарушения герметичности или смазки:

| Проблема | Причина | Результат |

|---|---|---|

| Утечка масла | Износ/растрескивание сальников, повреждение прокладок, засорение сапуна | Падение уровня масла, масляное голодание, задиры шестерен, разрушение подшипников |

| Посторонний шум (вой, гул) | Недостаток масла, использование несоответствующего масла, износ подшипников/шестерен из-за плохой смазки | Ускоренный износ, необходимость дорогостоящего ремонта/замены редуктора |

| Перегрев редуктора | Низкий уровень масла, потеря свойств старого масла, чрезмерные нагрузки | Деградация масла, коробление деталей, заклинивание |

Тепловой режим работы и охлаждение узла

Интенсивное трение зубьев шестерен главной передачи и подшипников дифференциала, особенно при высоких нагрузках и скоростях движения, приводит к значительному выделению тепла. Эффективный отвод этого тепла критически важен для долговечности и надежности узла в целом. Перегрев главной передачи – одна из основных причин преждевременного выхода ее из строя.

Повышенные температуры негативно сказываются на свойствах трансмиссионного масла: оно окисляется, теряет свои вязкостные характеристики и смазывающую способность. Это ведет к масляному голоданию трущихся пар, увеличению износа и риску возникновения задиров на рабочих поверхностях зубьев и подшипников. Кроме того, локальный перегрев может вызвать недопустимые температурные деформации деталей, нарушающие правильность зацепления шестерен и работу подшипников.

Методы обеспечения нормального теплового режима и охлаждения

Для поддержания рабочей температуры главной передачи в допустимых пределах применяются следующие основные методы:

- Естественное воздушное охлаждение: Конструкция картера редуктора (часто с ребрами) обеспечивает рассеивание тепла в окружающий воздух за счет конвекции и обдува встречным потоком при движении автомобиля.

- Принудительное охлаждение маслом: Масло, циркулирующее внутри картера, не только смазывает, но и отводит тепло от нагретых зон (зубьев, подшипников), передавая его стенкам картера. Объем и свойства масла (вязкость, термостабильность) подбираются с учетом тепловой нагрузки.

- Конструктивные особенности: Использование материалов с хорошей теплопроводностью для корпуса, оптимальное расположение узла относительно воздушных потоков под автомобилем, достаточный внутренний объем картера для размещения необходимого количества масла и его эффективного перемешивания.

- Дополнительные меры (на грузовых/спортивных авто): На особо нагруженных трансмиссиях могут применяться масляные радиаторы с принудительным обдувом или циркуляцией насосом, а также дополнительные охлаждающие ребра увеличенной площади.

| Параметр | Нормальный режим | Опасная зона | Критические последствия |

|---|---|---|---|

| Температура масла в картере | 70°C - 110°C | > 120°C - 130°C | Интенсивное окисление масла, потеря смазочных свойств |

| Температура в зоне зацепления | до 150°C | > 180°C - 200°C | Задиры зубьев, оплавление поверхности, коробление |

Контроль теплового режима косвенно осуществляется по температуре картера редуктора (на ощупь или датчиками) и регулярным анализом состояния масла. Своевременная замена отработавшего или перегретого масла – обязательная процедура для предотвращения ускоренного износа из-за повышенных температур.

Эффективное охлаждение главной передачи напрямую влияет на ее ресурс, уровень шума при работе и общую надежность трансмиссии автомобиля. Пренебрежение состоянием масла или эксплуатация с постоянными перегрузками, ведущими к хроническому перегреву, неизбежно сокращает срок службы этого важного узла.

Диагностика неисправностей по характерному гулу

Появление гула в области главной передачи – явный индикатор проблем. Источник звука обычно локализуется в редукторе заднего моста (для заднеприводных авто) или в редукторе привода передних колес (для переднеприводных). Гул возникает при нагрузке: при разгоне, движении под уклон или на высокой скорости.

Интенсивность и тональность гула напрямую зависят от степени износа или повреждения деталей. Чем громче и выше звук – тем серьезнее неисправность. Игнорирование гула приводит к ускоренному разрушению узла и полному выходу редуктора из строя.

Характер гула и возможные причины

Точная диагностика требует анализа условий возникновения гула:

- Гул при разгоне: Чаще указывает на износ подшипников дифференциала или неправильный зацепление зубьев главной пары (гипоидной передачи).

- Гул при торможении двигателем (сбросе газа): Характерен для износа подшипников хвостовика редуктора (ведущей шестерни) или критического износа главной пары.

- Постоянный гул на определенной скорости: Сигнализирует о дефектах подшипников (качения или сателлитов дифференциала), либо о нарушении контакта зубьев главной пары из-за неправильной регулировки.

- Гул + вибрация: Указывает на сильную выработку подшипников, деформацию картера редуктора или серьезное повреждение зубьев шестерен.

Дополнительные факторы для уточнения диагноза:

- Пробег автомобиля: Износ главной пары и подшипников – естественный процесс, усиливающийся после 100-150 тыс. км.

- Качество масла: Несвоевременная замена или использование неподходящей смазки ускоряет износ.

- Механические повреждения: Попадание металлической стружки, последствия гидроудара (заезд в глубокую лужу) или перегрев редуктора.

| Симптом (Гул) | Вероятная причина | Необходимое действие |

|---|---|---|

| Нарастает с увеличением скорости | Износ подшипников ведущей/ведомой шестерни | Регулировка или замена подшипников |

| Меняется при сбросе газа | Неправильное зацепление главной пары (регулировка зазора) | Регулировка бокового зазора и пятна контакта |

| Сопровождается стуком при повороте | Износ подшипников сателлитов дифференциала | Замена подшипников дифференциала |

| Постоянный вой + металлический скрежет | Критический износ или поломка зубьев шестерен | Замена главной пары и/или дифференциала |

Важно: Самостоятельная диагностика ограничивается выявлением симптомов. Точное определение неисправности главной передачи, регулировка зацепления шестерен или замена изношенных деталей требуют специализированного оборудования и навыков. Обращение в сервис при первых признаках гула предотвратит дорогостоящий ремонт.

Вибрация кардана как признак проблем с передачей

Вибрация карданного вала проявляется как ощутимое дрожание кузова автомобиля, особенно заметное при разгоне или движении на определённых скоростях. Она возникает из-за нарушения баланса вращающихся элементов трансмиссии и напрямую указывает на неисправности в карданной передаче или сопряжённых узлах.

Игнорирование вибрации приводит к ускоренному износу подшипников редуктора главной передачи, деформации шестерён, разрушению шарниров и крестовин. Это создаёт риски заклинивания вала или полного выхода из строя трансмиссии, особенно при высоких нагрузках.

Типичные причины вибрации и связанные с ними риски

| Причина вибрации | Последствия для главной передачи |

|---|---|

| Дисбаланс карданного вала | Ударные нагрузки на шестерни → выкрашивание зубьев → разрушение гипоидной пары |

| Износ карданных шарниров (крестовин) | Биение вала → перегрев и задиры подшипников дифференциала |

| Деформация карданного вала | Вибрационная эрозия посадочных мест → нарушение зацепления шестерён главной пары |

| Разрушение подвесного подшипника | Радиальные биения → раскрашивание сателлитов дифференциала |

| Несоосность фланцев | Переменные нагрузки на вал → деформация корпуса редуктора → утечки масла |

Диагностика требует проверки люфтов шарниров, соосности фланцев и балансировки вала. Критически важно устранять вибрацию незамедлительно – даже незначительное биение вызывает лавинообразный износ дорогостоящих компонентов главной передачи.

Течь масла в месте установки главной передачи

Утечка смазочного материала в зоне монтажа главной передачи – критическая неисправность, приводящая к масляному голоданию редуктора. При длительной эксплуатации с низким уровнем масла возникает повышенное трение в зацеплении шестерён и подшипников дифференциала, что провоцирует ускоренный износ деталей. Игнорирование проблемы вызывает перегрев узла, заклинивание элементов и полный выход редуктора из строя.

Наиболее уязвимые точки протечек – уплотнительные элементы и привалочные поверхности. Основными причинами нарушения герметичности выступают повреждение сальника хвостовика ведущей шестерни, деформация или коррозия фланца карданного вала, износ прокладки редукторного люка, а также трещины в картере моста. Механические повреждения (например, от удара о препятствие) и некачественный ремонт с нарушением геометрии посадочных мест также провоцируют утечки.

Диагностика и устранение неисправности

Для точного определения источника течи необходима тщательная очистка корпуса редуктора и последующий визуальный осмотр при работающем двигателе (на подъёмнике). Дополнительно используют ультрафиолетовый детектор, добавляемый в масло. Основные методы ремонта:

- Замена сальника ведущей шестерни: Требует демонтажа карданного вала и фланца, установки нового уплотнения с обязательной обработкой посадочного места и монтажной поверхности.

- Восстановление привалочных плоскостей: Шлифовка фланца кардана или крышки редуктора при наличии задиров, замена деформированных или корродированных деталей.

- Замена прокладки редукторного люка: Очистка стыков, нанесение герметика (если допустимо производителем) и установка новой прокладки.

Важно: После устранения течи обязательно проверяется уровень и качество масла в редукторе, при необходимости производится полная замена смазки в соответствии со спецификациями автопроизводителя. Регулярный контроль состояния сальников и отсутствия подтёков на корпусе главной передачи – ключевая мера профилактики.

Износ зубьев шестерён: причины и последствия

Основной причиной износа зубьев шестерён главной передачи является естественное трение сопряжённых поверхностей во время работы, особенно при недостаточной смазке или использовании масла с неподходящими характеристиками. Ускоряют процесс загрязнения в масле (металлическая стружка, абразивные частицы), которые действуют как абразив, а также перегрузки трансмиссии при резких стартах, буксировке или езде по бездорожью.

Неравномерный износ возникает из-за люфтов в подшипниках дифференциала или кардана, приводящих к ударным нагрузкам и смещению контактного пятна на зубьях. Длительная эксплуатация с нарушением регулировок зацепления (неверный зазор между шестернями) также провоцирует локальные выкрашивания металла и деформацию профиля зубьев.

Ключевые последствия износа

- Повышенный шум (гудение, вой на определённых скоростях) из-за нарушения правильности зацепления шестерён.

- Вибрации в кузове, передающиеся через карданный вал, особенно при разгоне или торможении двигателем.

- Подтекание масла через сальники вследствие увеличенных люфтов и биений валов.

- Полный отказ передачи при критическом повреждении зубьев (сколы, "съеденный" профиль), блокирующий движение автомобиля.

Таблица: Связь типа износа и симптомов

| Вид повреждения | Характерный признак | Риск для трансмиссии |

| Абразивный износ | Металлическая стружка в масле, постепенное усиление шума | Средний (прогрессирующее разрушение) |

| Выкрашивание поверхности | Локальные выбоины на зубьях, громкий стук при изменении нагрузки | Высокий (быстрое развитие) |

| Деформация зубьев | Залипание передачи, вибрация при разгоне | Критический (мгновенный выход из строя) |

Игнорирование симптомов ведёт к каскадным поломкам: осколки зубьев повреждают сателлиты дифференциала и подшипники, а дисбаланс валов разрушает сопряжённые узлы. Ремонт на поздней стадии требует замены всей главной пары и смежных компонентов, что значительно дороже профилактического обслуживания и своевременной регулировки.

Регулировка зацепления шестерён главной пары

Точная регулировка зацепления ведомой и ведущей шестерён – критически важный этап сборки главной передачи. Она напрямую влияет на долговечность узла, уровень шума при работе и эффективность передачи крутящего момента.

Неправильное зацепление вызывает ускоренный износ зубьев (выкрашивание, питтинг), перегрев дифференциала из-за повышенного трения и характерный воющий звук на определённых скоростях. Основными регулируемыми параметрами выступают боковой зазор между зубьями и пятно контакта.

Ключевые аспекты регулировки

Боковой зазор (люфт): Контролируется с помощью индикаторной стойки при фиксированном положении ведомой шестерни. Оптимальный зазор (обычно 0.08–0.15 мм, зависит от модели) обеспечивает компенсацию теплового расширения и смазочную плёнку между зубьями. Регулировка осуществляется:

- Перемещением ведомой шестерни вдоль оси через набор регулировочных шайб разной толщины, устанавливаемых по бокам подшипников дифференциала.

- Изменением положения ведущей шестерни путём подбора толщины упорной шайбы под её передний подшипник.

Пятно контакта: Визуальная проверка распределения специальной контактной пасты (притирочной краски) на зубьях ведомой шестерни после проворачивания механизма. Правильное пятно должно:

- Располагаться ближе к носку зуба (но не на кромке) при тяговом режиме (ведущая сторона зуба).

- Находиться ближе к пятке зуба при тормозном режиме (ведомая сторона зуба).

- Занимать центральную часть по высоте зуба (50-70%) и длине (60-80%).

Взаимосвязь параметров: Изменение бокового зазора напрямую смещает пятно контакта по длине зуба. Увеличение зазора сдвигает пятно к носку, уменьшение – к пятке. Глубина зацепления (положение пятна по высоте) регулируется осевым положением ведущей шестерни.

| Параметр | Инструмент контроля | Способ регулировки |

|---|---|---|

| Боковой зазор | Индикаторная стойка | Шайбы под подшипники дифференциала |

| Пятно контакта | Контактная паста | Осевое смещение ведущей/ведомой шестерни |

Процесс требует итеративного подхода: после каждой корректировки зазора или положения шестерни проверяется пятно контакта. Точное соблюдение спецификаций производителя по зазору и геометрии пятна – обязательное условие для бесшумной и долговечной работы главной передачи.

Замена подшипников дифференциала

Замена подшипников дифференциала – критически важная процедура при появлении характерных признаков износа: гул или вой на определенных скоростях, металлический стук при разгоне/торможении, вибрация карданного вала, подтекание масла из-за разбитых сальников. Игнорирование этих симптомов ведет к ускоренному разрушению шестерен главной пары, полуосей и, в итоге, к полной блокировке трансмиссии. Работы требуют специализированного инструмента и точных замеров.

Перед заменой обязательна полная разборка редуктора главной передачи с демонтажем корпуса дифференциала. Изношенные подшипники (конические роликовые, обычно парные на ведущей шестерне и в гнездах дифференциала) выпрессовываются. Посадочные места тщательно очищаются от старой смазки и загрязнений. Новые подшипники подбираются строго по каталожным номерам производителя с учетом класса точности.

Ключевые этапы замены и регулировок

Основная сложность заключается в последующей регулировке предварительного натяга подшипников и зацепления шестерен:

- Натяг подшипников ведущей шестерни: Регулируется подбором толщины регулировочного кольца (шайбы) между внутренним кольцом подшипника и шестерней. Недостаточный натяг вызывает люфт и шум, избыточный – перегрев и заклинивание.

- Натяг подшипников дифференциала: Корректируется с помощью двух регулировочных гаек на оси корпуса дифференциала или подбором толщины боковых регулировочных колец (шайб) под наружными кольцами подшипников в картере редуктора. Контролируется по усилию проворачивания собранного дифференциала.

- Проверка пятна контакта шестерен: После установки натяга наносится контрастная паста на зубья ведомой шестерни, дифференциал проворачивается под нагрузкой. Анализ отпечатка определяет необходимость тонкой корректировки положения шестерен (смещение ведущей шестерни или боковое смещение дифференциала).

Обязательные действия после сборки: Заправка редуктора свежим маслом рекомендованной спецификации и объема. Проверка на отсутствие течей и контрольный пробег с последующей диагностикой уровня шума и нагрева узла. Грамотная замена обеспечивает долговечность главной передачи и предотвращает дорогостоящий ремонт.

Технология притирки новых шестерён при ремонте

Притирка новых шестерён главной передачи – обязательный этап ремонта, направленный на формирование оптимальной контактной пятна между зубьями ведущей и ведомой шестерен. Этот процесс имитирует работу узла под нагрузкой, но в контролируемых условиях, обеспечивая прилегание поверхностей без риска задиров или перегрева.

Цель притирки – достижение равномерного распределения контактных напряжений по всей рабочей поверхности зубьев. Это минимизирует шум, вибрации при эксплуатации и гарантирует максимальный ресурс отремонтированного узла. Непритёртая пара быстро выйдет из строя из-за локальных перегрузок.

Основные этапы и особенности технологии

- Использование специальной притирочной пасты: Наносится на зубья ведомой шестерни (дифференциала). Состав пасты подбирается по зернистости:

- Первичная грубая притирка – абразивная паста с крупным зерном для снятия микровыступов.

- Финишная точная притирка – мелкодисперсная паста для доводки поверхности.

- Контролируемый процесс вращения: Ведущая шестерня вращает ведомую строго на стенде или непосредственно в картере моста (при легкой притирке после замены). Направление вращения периодически меняется (прямая/обратная передача).

- Строгое соблюдение режимов:

- Время: Длительность каждого этапа (грубого/финишного) регламентирована производителем (обычно от 10 до 30 минут на этап).

- Осевое усилие: Контролируется предварительный натяг подшипников ведущей шестерни.

- Скорость вращения: Используются низкие обороты для избежания перегрева и задиров.

- Постоянный визуальный контроль контактного пятна: После каждого этапа шестерни промываются, на зубья наносится краска-маркер. По отпечатку на ведомой шестерне оценивают:

Параметр Критерий качества Расположение По центру профиля зуба, ближе к носку. Форма Овальная, вытянутая вдоль зуба. Размер До 50-60% длины зуба, 60-70% высоты. - Тщательная промывка: После завершения притирки ВСЕ остатки абразивной пасты и продуктов износа обязательно удаляются из картера моста и с поверхностей шестерен растворителем. Попадание абразива в подшипники недопустимо.

Обслуживание редуктора заднего моста

Регулярное обслуживание редуктора критично для предотвращения преждевременного износа шестерён главной передачи и дифференциала. Несвоевременное вмешательство приводит к дорогостоящему ремонту или полной замене узла из-за ударных нагрузок и задиров на металлических поверхностях.

Базовое обслуживание включает контроль уровня и состояния трансмиссионного масла, герметичности сальников и картера, а также диагностику посторонних шумов. Пренебрежение этими процедурами снижает КПД передачи крутящего момента и увеличивает риски заклинивания механизмов.

Ключевые процедуры обслуживания

Контроль и замена масла:

- Проверяйте уровень масла щупом каждые 10 000 км. Низкий уровень вызывает масляное голодание.

- Полностью заменяйте масло согласно регламенту производителя (обычно 60-100 тыс. км), используя только рекомендованные марки (например, GL-5).

- При замене очищайте магнитную пробку от металлической стружки – её наличие сигнализирует об износе.

Диагностика неисправностей:

- Течь сальников: проверяйте следы масла на внутренней поверхности колёс и картере.

- Шумы: вой или гул при разгоне/торможении указывает на износ подшипников или неправильное зацепление шестерён.

- Люфты: поперечный люфт фланца ведущей шестерни не должен превышать 0,5 мм.

Герметизация и крепёж: Убедитесь в отсутствии трещин на картере, затяните болты крепления редуктора и фланцев. При повторной сборке всегда устанавливайте новые сальники и прокладки.

Проверка уровня масла и периодичность замены

Регулярная проверка уровня масла в главной передаче критически важна для предотвращения преждевременного износа шестерен и подшипников. Низкий уровень приводит к масляному голоданию, перегреву и заклиниванию узла, а превышение уровня вызывает вспенивание смазки и течи через сальники. Контроль осуществляется на заглушенном автомобиле через заливное/контрольное отверстие в картере редуктора.

Для точной проверки установите машину на ровную поверхность, очистите зону вокруг пробки от грязи. Отверните контрольную пробку: масло должно находиться на нижней кромке отверстия. Если уровень недостаточен – долейте рекомендованное производителем масло шприцем до появления излишков у отверстия.

Периодичность замены масла

Стандартные интервалы замены:

- Легковые автомобили: Каждые 60 000 км или 4 года

- Грузовые ТС и внедорожники: Каждые 30 000–50 000 км

- Эксплуатация в тяжелых условиях (буксировка, бездорожье, жаркий климат): Увеличьте частоту на 30%

| Признак необходимости внеплановой замены | Возможные причины |

|---|---|

| Металлическая стружка на магнитной пробке | Активный износ шестерен или подшипников |

| Запах гари или темно-коричневый цвет масла | Перегрев главной передачи |

| Эмульсия белого/молочного цвета | Попадание воды через сапун или трещины |

Используйте только масла класса GL-4 или GL-5, указанные в руководстве по эксплуатации. Несоблюдение спецификаций вызывает коррозию синхронизаторов и ускоренный износ. После замены дайте маслу распределиться – прогрейте агрегат 5-10 минут на холостом ходу перед поездкой.

Влияние передаточного числа на динамику разгона

Передаточное число главной передачи напрямую определяет величину крутящего момента, передаваемого от двигателя к ведущим колесам. Чем выше это значение, тем большее усилие создается на колесах при одинаковых оборотах двигателя. Это критически влияет на способность автомобиля преодолевать инерцию при старте и интенсивно ускоряться.

При большом передаточном числе (например, 4.1:1) двигатель быстрее достигает диапазона максимального крутящего момента, обеспечивая резкий старт и уверенный разгон на низких скоростях. Однако это сокращает максимальную скорость на каждой передаче КПП и повышает обороты двигателя при движении на высоких скоростях, увеличивая расход топлива и шумность.

Зависимость динамики от передаточного числа

| Параметр | Высокое ПЧ (4.1:1) | Низкое ПЧ (3.2:1) |

|---|---|---|

| Разгон 0-100 км/ч | Быстрее на 10-15% | Медленнее |

| Тяга на низких оборотах | Максимальная | Сниженная |

| Чувствительность к нагрузке | Меньше падение динамики при полной загрузке | Заметное ухудшение |

| Макс. скорость | Ограничена оборотами двигателя | Выше на 5-8% |

Для спортивных авто и внедорожников чаще применяют высокие значения передаточного числа, чтобы реализовать:

- Мгновенную реакцию на педаль газа

- Эффективное преодоление бездорожья

- Быстрое ускорение в городском цикле

Автомобили для трассы комплектуются низким ПЧ для:

- Снижения оборотов двигателя на крейсерской скорости

- Увеличения максимальной скорости

- Уменьшения расхода топлива на шоссе

Оптимальное передаточное число для экономичной езды

Передаточное число главной передачи (ГП) напрямую определяет частоту вращения коленчатого вала двигателя при заданной скорости движения. Для экономичной езды это число должно обеспечивать работу мотора в зоне минимального удельного расхода топлива – обычно 1500-2500 об/мин на высшей передаче.

Слишком высокое (короткое) передаточное число повышает тягу и динамику разгона, но заставляет двигатель раскручиваться сильнее при движении на трассе, увеличивая расход. Слишком низкое (длинное) число позволяет снизить обороты на шоссе, но перегружает двигатель в городе и при обгонах, вынуждая чаще переключаться или использовать пониженные передачи.

Ключевые принципы подбора

Для достижения баланса ориентируются на типичные условия эксплуатации:

- Городской цикл: предпочтительны умеренные значения (3.5-4.2), сохраняющие приемлемую тягу без чрезмерного роста оборотов.

- Загородные трассы: применяют "длинные" ГП (2.8-3.5), снижающие обороты до 1500-2000 об/мин при 90-110 км/ч.

Факторы, требующие компромиссов:

- Мощность двигателя – слабые моторы неэффективны с чрезмерно низкими оборотами.

- Аэродинамика – высокие машины (внедорожники) требуют более высоких оборотов для преодоления сопротивления.

- Масса авто – тяжелым ТС нужен запас тяги для поддержания скорости на подъемах.

| Тип авто | Диапазон передаточных чисел ГП | Обороты при 100 км/ч (6-я передача) |

|---|---|---|

| Компактный хэтчбек (бензин) | 3.2–3.8 | 1900–2400 об/мин |

| Кроссовер (дизель) | 3.5–4.0 | 1800–2200 об/мин |

| Грузовой фургон | 4.1–5.2 | 2200–2800 об/мин |

Производители рассчитывают ГП, учитывая характеристики коробки передач и шин, чтобы оптимальная скорость крейсерского движения соответствовала "полке" крутящего момента двигателя. Тюнинг путем установки ГП с увеличенным числом оправдан только для специфических задач (бездорожье, перевозки), но влечет рост расхода на 10-20% на трассе.

Главная передача в полноприводных автомобилях

В полноприводных автомобилях главная передача присутствует на каждой ведущей оси – передней и задней. Каждая из них выполняет стандартную функцию: увеличивает крутящий момент, поступающий от коробки передач или раздаточной коробки, и передает его под углом 90° на приводы колес своей оси через дифференциал. Конструктивно они аналогичны главным передачам моноприводных авто, но работают в единой системе.

Ключевая особенность – необходимость распределения момента между осями. Эту задачу решает раздаточная коробка (или муфта подключения полного привода), оснащенная межосевым дифференциалом (или системой его блокировки). Главные передачи передней и задней оси получают крутящий момент уже после его распределения раздаткой, обеспечивая синхронное или управляемое вращение всех колес.

Особенности и компоненты

- Парное применение: Две главных передачи (передняя и задняя) работают параллельно.

- Синхронизация передаточных чисел: Передаточные числа (ПЧ) главных передач обеих осей должны быть идентичны. Разное ПЧ привело бы к конфликту вращения осей и поломкам трансмиссии.

- Интеграция с межосевым дифференциалом: Распределенный момент через межосевой дифференциал раздатки подается на входные валы главных передач каждой оси.

- Повышенные нагрузки: Конструкция рассчитана на работу в условиях переменного сцепления колес разных осей с дорогой.

| Тип полного привода | Влияние на главную передачу |

|---|---|

| Постоянный (Full-Time) | Главные передачи обеих осей работают постоянно, межосевой дифференциал в раздатке распределяет момент. |

| Подключаемый автоматически (On-Demand) | Главная передача второй оси активируется электромагнитной муфтой по команде блока управления при пробуксовке. |

| Подключаемый вручную (Part-Time) | Жесткое подключение второй оси механической раздаткой (без межосевого диффа). Главные передачи работают под равной нагрузкой, но только на бездорожье. |

Главные передачи в полноприводных системах обеспечивают эффективную реализацию тяги на всех колесах, повышая проходимость и устойчивость. Их надежная работа критична для корректного функционирования сложной трансмиссии 4WD, особенно при преодолении бездорожья или движении на скользком покрытии.

Особенности главной передачи электромобилей

В электромобилях главная передача кардинально упрощена благодаря уникальным характеристикам электродвигателя. Электромотор развивает максимальный крутящий момент с нулевых оборотов и эффективно работает в широком диапазоне скоростей, что устраняет необходимость в многоступенчатой коробке передач.

Типичная конструкция включает одноступенчатый редуктор, интегрированный непосредственно с электродвигателем в единый силовой блок. Такая компоновка минимизирует потери энергии, снижает общий вес трансмиссии и освобождает пространство в кузове.

Ключевые отличия от ДВС

- Отсутствие дифференциала: Во многих моделях применяются два отдельных электромотора на каждой оси, что делает механический дифференциал избыточным.

- Реверс без дополнительных механизмов: Изменение направления вращения реализовано электроникой через инвертор.

- Повышенные требования к точности: Высокочастотный крутящий момент электродвигателя усиливает вибрации, требуя улучшенной балансировки шестерен.

- Рекуперативное торможение: Главная передача постоянно работает в двух направлениях, передая момент как от мотора к колесам, так и обратно при замедлении.

В высокопроизводительных электрокарах (например, Porsche Taycan) иногда используют двухступенчатые редукторы. Это позволяет оптимизировать момент на низких скоростях и КПД на высоких, но значительно увеличивает сложность и стоимость системы.

Список источников

При подготовке материалов о конструкции и функциях главной передачи использовались специализированные технические издания и образовательные ресурсы по автомобильной механике. Анализ проводился на основе принципов работы трансмиссионных систем современных транспортных средств.

Ключевые источники включают учебные пособия для автоинженеров, руководства по ремонту агрегатов ведущих производителей и публикации в отраслевых журналах. Особое внимание уделялось описанию типов передач и их влияния на эксплуатационные характеристики автомобилей.

- Родичев В.А. Устройство автомобиля: учебник для водителей

- Гришкевич А.М. Автомобили: теория и конструкция

- Техническое руководство ZF Friedrichshafen AG по мостовым передачам

- Материалы курса "Трансмиссии" МГТУ им. Баумана

- Журнал "Автомобильная промышленность" №4/2022: анализ трендов в проектировании редукторов

- Bosch Automotive Handbook (том 2: Шасси и электроника)

- ГОСТ Р 54120-2017 "Трансмиссии автомобильные. Термины и определения"