Главная передача - устройство и роль в автомобиле

Статья обновлена: 01.03.2026

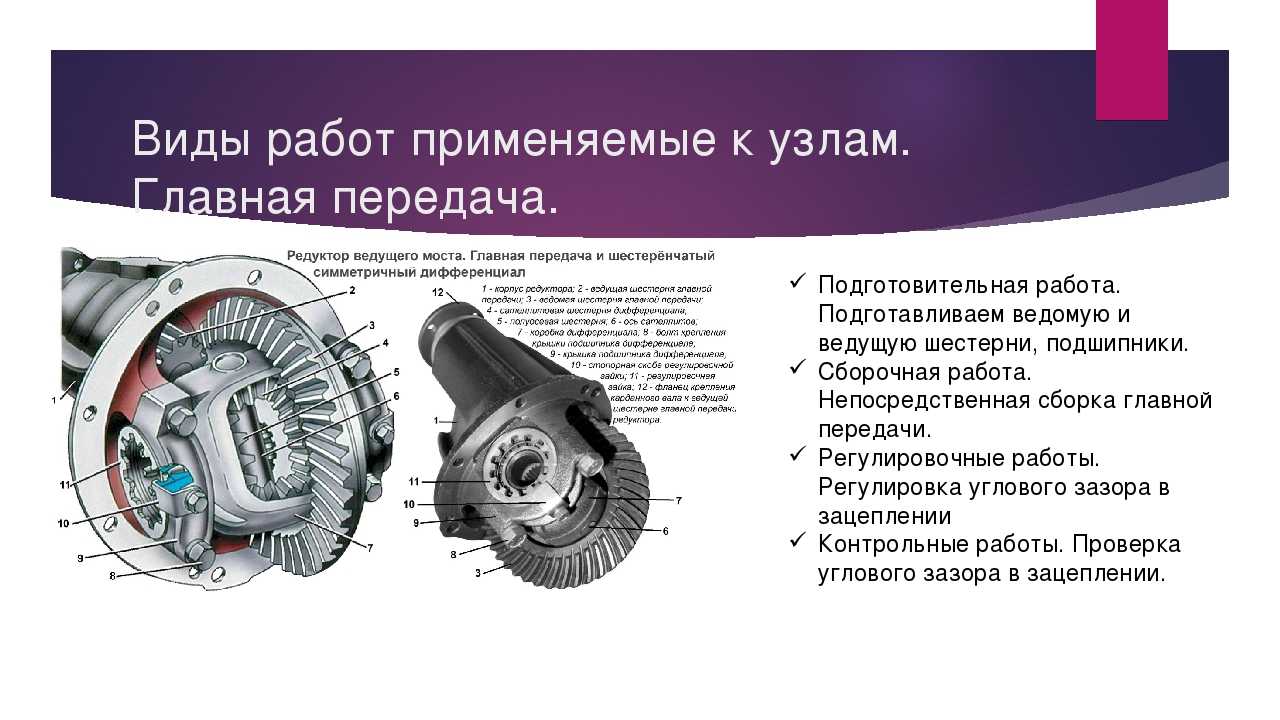

Главная передача – ключевой элемент трансмиссии, обеспечивающий передачу крутящего момента от коробки передач к ведущим колесам.

Её основное назначение – окончательное увеличение крутящего момента и снижение частоты вращения перед подачей на полуоси, что обеспечивает необходимую тягу.

Конструктивно главная передача выполняет вторую критичную функцию – изменение направления потока мощности на 90 градусов для передачи вращения между пересекающимися валами.

Существует несколько типов главных передач, различающихся по конструкции, расположению и количеству шестерен, напрямую влияющих на эксплуатационные характеристики автомобиля.

Передаточное число: как влияет на динамику

Передаточное число главной передачи определяет соотношение угловых скоростей карданного вала и ведущих колес. Чем выше это значение, тем больше крутящий момент передается на колеса при одинаковых оборотах двигателя. Это напрямую влияет на интенсивность разгона и способность преодолевать сопротивление движению.

Выбор оптимального передаточного числа требует компромисса между динамикой и топливной экономичностью. Увеличенное значение улучшает реакцию на педаль акселератора и старт с места, но снижает максимальную скорость и повышает расход топлива на высоких оборотах. Уменьшенное число, наоборот, обеспечивает экономичный режим при крейсерском движении.

Ключевые аспекты влияния

Основные последствия изменения передаточного числа:

- Высокое число (например, 4.1:1):

- Быстрый разгон с низких скоростей

- Улучшенная тяга при буксировке или движении под нагрузкой

- Сокращенный разгонный потенциал на высоких скоростях

- Низкое число (например, 3.1:1):

- Снижение оборотов двигателя на трассе

- Уменьшение расхода топлива при равномерном движении

- Замедленный отклик при обгонах и маневрах

Влияние передаточного числа на динамику иллюстрирует таблица:

| Тип авто | Типовое передаточное число | Акцент в динамике |

|---|---|---|

| Спортивные модели | 3.8:1 - 4.3:1 | Максимальное ускорение |

| Внедорожники | 3.5:1 - 4.1:1 | Тяговая способность |

| Экономичные седаны | 2.9:1 - 3.3:1 | Снижение расхода топлива |

Для достижения баланса производители подбирают значение с учетом мощности двигателя, массы автомобиля и типа коробки передач. В гоночных авто часто применяют сменные редукторы для адаптации под конкретную трассу, тогда как в серийных моделях используется фиксированное значение, оптимизированное под типовые условия эксплуатации.

Цепная передача: особенности мототехники

Цепная передача широко применяется в мотоциклах для передачи крутящего момента от коробки передач к заднему колесу. Она состоит из ведущей звездочки на выходном валу КПП, ведомой звездочки на ступице колеса и металлической роликовой цепи, их соединяющей. Конструкция обеспечивает гибкость при изменении расстояния между валами в подвеске с маятниковым рычагом.

Особенностью мотоциклетной цепи является открытое расположение, требующее регулярного обслуживания. В отличие от автомобильных главных передач, здесь используется многозвенная конструкция с шарнирным зацеплением. Передаточное отношение легко изменяется заменой звездочек разного диаметра, что позволяет адаптировать динамику под конкретные задачи.

Ключевые характеристики и требования

- Материалы изготовления: Высокопрочная сталь с закалкой звеньев, никелированные или оцинкованные поверхности для защиты от коррозии

- Натяжной механизм: Регулируемые эксцентриковые втулки или винтовые упоры для контроля провисания

- Типоразмеры цепей: Стандарты 520, 525 и 530 (первая цифра - шаг в дюймах, остальные - ширина)

| Преимущества | Недостатки |

|---|---|

| Высокий КПД (до 98%) | Необходимость частого обслуживания |

| Минимальные потери мощности | Высокий шум при работе |

| Легкость замены комплектующих | Уязвимость к загрязнениям |

Обслуживание включает: очистку специальными средствами, смазку цепным воском каждые 500 км, контроль натяжения после 200-300 км пробега. Износ определяется измерением растяжения 10 звеньев - при отклонении свыше 1% цепь подлежит замене. Современные решения: O-образные и X-образные уплотнительные кольца, удерживающие смазку внутри шарниров.

Цилиндрические гипоидные передачи

Цилиндрические гипоидные передачи представляют собой разновидность зубчатых передач, где оси ведущего и ведомого валов пересекаются под прямым углом, но не лежат в одной плоскости. Ведущая шестерня смещена относительно оси ведомого колеса, что обеспечивает специфическое зацепление косозубых зубьев с высокой плавностью хода.

Конструкция гипоидной передачи отличается от классической конической отсутствием пересечения осей валов. Это смещение (дезаксиал) позволяет опустить карданный вал ниже центра ведомого колеса, что снижает высоту трансмиссионного туннеля в салоне автомобиля и улучшает компоновку.

Ключевые особенности и преимущества

- Плавность и бесшумность работы: Многопарное зацепление косозубых зубьев минимизирует вибрации и шум по сравнению с прямозубыми или классическими коническими передачами.

- Повышенная нагрузочная способность: Увеличенная площадь контакта зубьев позволяет передавать больший крутящий момент при тех же габаритах.

- Компактность компоновки: Дезаксиал обеспечивает более низкое расположение карданного вала, освобождая пространство в салоне и снижая центр тяжести автомобиля.

Особенности эксплуатации

Для гипоидных передач обязательно применение специальных масел (гипоидных, обозначаемых GL-4 или GL-5). Их состав включает противозадирные присадки (EP-добавки), предотвращающие выкрашивание зубьев из-за значительных контактных напряжений и продольного скольжения в зоне зацепления.

| Параметр | Особенность |

|---|---|

| Тип зацепления | Косозубое со смещенными осями (дезаксиал) |

| Направление вращения | Ведущая шестерня может располагаться ниже или выше оси ведомого колеса |

| КПД | Незначительно ниже (на 2-5%) из-за повышенного трения скольжения |

Основная область применения – ведущие мосты заднеприводных и полноприводных легковых автомобилей, где критичны требования к плавности хода, компактности и передаче высокого крутящего момента.

Конические передачи

Конические передачи являются ключевым компонентом главной передачи в конструкции автомобиля. Их основная задача – передача крутящего момента от карданного вала к полуосям ведущих колёс с одновременным изменением направления вращения на 90 градусов. Такая геометрия обеспечивает компактное размещение трансмиссии в подкапотном пространстве или мостах транспортного средства.

Конструктивно зубчатые колёса в этих передачах имеют коническую форму с зубьями, расположенными на образующих конуса. Это позволяет эффективно распределять нагрузку по поверхности зубьев и минимизировать шум при работе. Надёжность передачи напрямую зависит от точности изготовления шестерён и качества их зацепления.

Типы и особенности конических передач

В автомобилестроении применяются три основных вида конических передач:

- С прямыми зубьями – просты в производстве, но создают повышенный шум. Используются редко из-за низкой плавности хода.

- Спиральные (криволинейные) – зубья имеют дугообразную форму. Обеспечивают плавное зацепление, снижают вибрации и увеличивают нагрузочную способность.

- Гипоидные – ось ведущей шестерни смещена относительно оси ведомой. Отличаются максимальной бесшумностью, повышенной прочностью и компактностью, но требуют высокоточного монтажа.

Критерии выбора типа передачи включают требования к:

- Уровню шума и вибраций

- Допустимым габаритам узла

- Расчётным нагрузкам на ось

- Стоимости производства и обслуживания

| Тип передачи | КПД | Уровень шума | Стоимость |

|---|---|---|---|

| Прямозубая | 95-97% | Высокий | Низкая |

| Спиральная | 96-98% | Средний | Умеренная |

| Гипоидная | 92-95% | Низкий | Высокая |

Для гипоидных передач обязательно применение специальных масел с противозадирными присадками из-за повышенного трения скольжения в зоне контакта зубьев. Регулировка зацепления шестерён требует высокой точности – отклонения в десятые доли миллиметра приводят к ускоренному износу и разрушению узла.

Червячные передачи

Червячная передача состоит из червяка (винт с резьбой специального профиля) и сопряжённого с ним червячного колеса. Червяк, выступающий ведущим звеном, передаёт вращение на колесо с пересекающимися под углом 90° осями. Такая конструкция обеспечивает плавность хода и значительное снижение шума по сравнению с другими типами передач.

Особенностью червячной пары является самоторможение: при отсутствии движения червяка колесо не может инициировать вращение ведущего вала из-за высокого трения скольжения между витками. Это исключает необходимость применения отдельной блокировки дифференциала в задних мостах, где исторически использовалась данная схема.

Преимущества и недостатки

Ключевые достоинства:

- Высокое передаточное число (до 100:1) при компактных размерах

- Плавность и бесшумность работы

- Самотормозящий эффект повышает безопасность

- Минимальные ударные нагрузки на элементы трансмиссии

Существенные ограничения:

- Низкий КПД (60-90%) из-за потерь на трение скольжения

- Интенсивный нагрев при длительных нагрузках

- Требовательность к точности сборки и качеству смазки

- Высокая стоимость изготовления червячного колеса из антифрикционных материалов (бронза)

Применение в автомобилестроении

Ранее широко использовались в главных передачах грузовых автомобилей ЗИЛ и ГАЗ благодаря самоторможению. В современных легковых авто почти не применяются из-за низкого КПД, уступив место гипоидным и цилиндрическим схемам. Сохранились в рулевых механизмах (червячно-роликовые передачи) и лебёдках.

| Параметр | Характеристика |

|---|---|

| Угол скрещивания осей | 90° (стандартно) |

| Передаточное число | 8:1 – 100:1 |

| Тип зацепления | Глобоидальный / цилиндрический |

| Материал колеса | Оловянистая бронза БрО10Ф1 |

Межосевые передачи в полноприводных авто

Межосевая передача (раздаточная коробка или муфта) – ключевой узел полноприводных трансмиссий, распределяющий крутящий момент между передней и задней осями. Ее конструкция определяет тип привода (постоянный полный, подключаемый автоматически или вручную) и напрямую влияет на проходимость, управляемость и топливную экономичность автомобиля.

Основные функции включают: распределение момента между осями, увеличение крутящего момента на низких скоростях (через понижающую передачу), обеспечение блокировки межосевого дифференциала для жесткой связи осей в сложных условиях. Отсутствие данной передачи сделало бы работу постоянного полного привода невозможной, а подключаемого – неэффективной.

Типы межосевых передач

Конструктивно решения делятся на три категории:

- Жесткая блокируемая связь: Раздаточная коробка с механическим или пневматическим приводом. Требует ручного включения/выключения водителем. Пример: внедорожники УАЗ, старые модели Land Rover.

- Самоблокирующийся дифференциал: Torsen (червячные шестерни), планетарные или вискомуфты. Автоматически перераспределяют момент при проскальзывании одной оси (например, Audi Quattro с Torsen).

- Электронно-управляемые муфты: Фрикционные многодисковые муфты с гидравлическим или электромагнитным управлением. Скорость срабатывания – миллисекунды. Реализуют полный привод "on-demand" (Haldex в Volkswagen Tiguan, BorgWarner в кроссоверах Ford).

| Тип передачи | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Жесткая блокировка | Максимальная надежность, полная блокировка | Нельзя использовать на твердом покрытии, вес | Внедорожники |

| Самоблок (Torsen) | Автоматическая работа, рекордное распределение момента (до 80:20) | Сложность, цена, инерционность реакции | Спортивные авто, премиум-сегмент |

| Электронная муфта | Компактность, адаптивность, интеграция с системами стабилизации | Перегрев при длительной нагрузке, дорогое обслуживание | Паркетники, городские кроссоверы |

Современные системы часто комбинируют типы: электронная муфта дополняется вискомуфтой или блокировкой дифференциала (например, S-AWC у Mitsubishi). Тенденция – замена механических узлов на адаптивные электрогидравлические муфты, управляемые бортовым компьютером для баланса между динамикой и экономичностью.

Дифференциал требований

Конструкция дифференциала должна удовлетворять противоречивым эксплуатационным запросам, которые кардинально различаются для типов транспортных средств и условий их использования. Основной конфликт возникает между необходимостью обеспечить устойчивость и управляемость на твердых покрытиях и потребностью в максимальной проходимости при движении по бездорожью.

Требования к крутящему моменту, степени блокировки и скорости срабатывания дифференциала варьируются в зависимости от целевого назначения автомобиля. Спортивные модели нуждаются в иных инженерных решениях, чем коммерческий транспорт, а внедорожники предъявляют особые требования к надежности при экстремальных нагрузках.

Факторы дифференциации требований

| Критерий | Требования для легковых авто | Требования для внедорожников | Требования для грузовиков |

|---|---|---|---|

| Проходимость | Минимальный приоритет | Полная блокировка колёс | Умеренная блокировка |

| Управляемость | Чувствительное срабатывание | Задержка блокировки | Предсказуемое поведение |

| Надежность | Оптимизация веса | Защита от перегрузок | Ресурс 500+ тыс. км |

Ключевые инженерные компромиссы проявляются в трёх аспектах:

- Коэффициент блокировки: от 5% (активный контроль пробуксовки) до 100% (жёсткая механическая связь)

- Скорость реакции: миллисекунды в электронных системах против 1-2 оборотов в механических

- Теплорассеивание: требования к охлаждению возрастают пропорционально массе ТС и крутящему моменту

Материалы и термообработка зубчатых колёс

Надёжность и долговечность главной передачи критически зависят от свойств материала зубчатых колёс и применённой к ним термообработки. Зубья испытывают сложное нагружение: высокие контактные напряжения, вызывающие усталость поверхности (питтинг), изгибные напряжения у основания зуба, ударные нагрузки и трение.

Для обеспечения необходимой прочности, износостойкости и сопротивления усталости зубчатые колёса главных передач современных автомобилей изготавливаются исключительно из легированных сталей, подвергаемых специальным видам химико-термической и термообработки. Основная цель – создание твёрдой износостойкой поверхности зуба при сохранении вязкой сердцевины, способной поглощать ударные нагрузки.

Основные требования и применяемые методы

Ключевые требования к материалам и обработке:

- Высокая поверхностная твёрдость: Для сопротивления абразивному износу, заеданию и возникновению питтинга (HRC 56-63).

- Высокая прочность сердцевины зуба: Для восприятия изгибающих и ударных нагрузок.

- Достаточная вязкость сердцевины: Для предотвращения хрупкого разрушения.

- Глубокая упрочнённая поверхностная зона: Чтобы выдерживать нагрузки на всей рабочей высоте зуба.

- Минимальные коробление и обезуглероживание: Для сохранения точности геометрии зуба и его прочностных свойств.

Основные методы упрочнения зубьев:

- Цементация (науглероживание): Наиболее распространённый метод. Деталь насыщается углеродом в поверхностном слое при высоких температурах (900-950°C) в специальной среде (газовой, твёрдой, жидкой), затем подвергается закалке и низкому отпуску. Результат: высокотвёрдый (~HRC 58-63) поверхностный слой глубиной 0.8-1.5 мм и вязкая сердцевина (~HRC 30-45).

- Нитроцементация (цианирование в газовой среде): Одновременное насыщение поверхности углеродом и азотом при температуре 800-880°C. Обеспечивает несколько большую поверхностную твёрдость и износостойкость по сравнению с цементацией, меньшую деформацию и лучшее сопротивление заеданию. Толщина упрочнённого слоя обычно 0.2-0.8 мм.

- Азотирование: Насыщение поверхности азотом при 500-600°C. Даёт очень высокую поверхностную твёрдость (HV 1000-1200) и износостойкость, минимальное коробление, но очень тонкий упрочнённый слой (0.1-0.6 мм), что ограничивает его применение в высоконагруженных главных передачах.

- Объёмная закалка: Применяется реже для ответственных колёс из-за риска хрупкого разрушения и больших деформаций. Требует сталей с высокой прокаливаемостью.

Применяемые марки сталей: Выбор стали определяется требуемым уровнем нагрузок, методом термообработки и необходимостью обеспечения прокаливаемости на нужную глубину.

| Тип обработки | Основные марки сталей (ГОСТ) | Особенности |

|---|---|---|

| Цементация | 18ХГТ, 20ХГНМ, 25ХГМ, 20ХН3А, 18Х2Н4МА | Хром, марганец, никель, молибден обеспечивают хорошую прокаливаемость, прочность и вязкость сердцевины. |

| Нитроцементация | 25ХГМ, 20ХГНМ, 18ХГТ | Позволяет использовать более низкие температуры закалки, уменьшая коробление. |

| Азотирование | 38Х2МЮА, 40Х | Стали с алюминием (38Х2МЮА) дают максимальную твёрдость азотированного слоя. |

| Объёмная закалка | 40Х, 45, 40ХН, 50Г | Требуют тщательного контроля нагрева и охлаждения для минимизации деформаций. |

Контроль качества: Обязателен строгий контроль после термообработки: твёрдость поверхности и сердцевины (по Роквеллу, Виккерсу), глубина упрочнённого слоя (по микроструктуре или твёрдости), структура (отсутствие перегрева, пережога, избыточных карбидов, остаточного аустенита), макро- и микродефекты (магнитопорошковый или ультразвуковой контроль).

Правила и советы

Соблюдайте регламент замены трансмиссионного масла, указанный производителем автомобиля. Используйте исключительно рекомендованные типы и классы вязкости масла, так как несоответствие приводит к ускоренному износу зубьев шестерен и подшипников. Избегайте длительной езды с предельной загрузкой автомобиля и резких ударных нагрузок при старте или преодолении препятствий, создающих критическое давление на элементы передачи.

Регулярно контролируйте уровень масла в картере главной передачи через сервисное отверстие. Низкий уровень вызывает масляное голодание и перегрев узла. Немедленно реагируйте на появление нехарактерных звуков: вой или гул при движении, металлический стук или щелчки при разгоне/торможении могут сигнализировать о чрезмерном износе, нарушении зацепления шестерен или разрушении подшипников дифференциала.

Ключевые рекомендации

- Диагностика после ударов: Проверяйте состояние передачи и крепления редуктора после наезда на серьезные препятствия или попадания в глубокие выбоины.

- Прогрев в холод: При отрицательных температурах начинайте движение на малой скорости без резких ускорений, давая маслу прогреться и достичь рабочих кондиций.

- Контроль герметичности: Следите за отсутствием подтеков масла из-под сальников хвостовика и полуосей, а также по стыку картера. Утечки ведут к падению уровня и загрязнению.

| Симптом проблемы | Возможная причина | Действие |

|---|---|---|

| Посторонний гул или вой под нагрузкой | Износ подшипников, нарушение зацепления шестерен, недостаток масла | Срочная диагностика уровня масла и состояния узла у специалиста |

| Металлический стук при переключении передачи | Чрезмерный люфт в шестернях или подшипниках, повреждение зубьев | Немедленное обращение в сервис для предотвращения разрушения |

| Вибрация кузова на скорости | Дисбаланс карданного вала (задний привод), деформация фланца или полуосей | Проверка балансировки кардана, состояния фланцев и полуосей |

Люфт в гипоидной паре

Люфт в гипоидной передаче – это допустимый зазор между зубьями ведущей и ведомой шестерен. Он необходим для компенсации теплового расширения металла, свободного вращения без заклинивания, а также распределения смазочного материала по контактным поверхностям зубьев. Контролируемая величина люфта обеспечивает плавность работы и снижает ударные нагрузки.

Отклонение люфта от нормы приводит к критическим последствиям. Чрезмерно малый зазор вызывает перегрев пары, масляное голодание и ускоренный износ из-за повышенного трения. Слишком большой люфт провоцирует ударные нагрузки на зубья при смене направления вращения, что ведет к сколам, деформациям и разрушению элементов трансмиссии. Дополнительно возникают посторонние шумы (стук, гул) и вибрации.

Регулировка люфта

Величина люфта регулируется изменением положения шестерен относительно друг друга. Для этого используются регулировочные шайбы или гайки на подшипниках дифференциала и смещение ведущей шестерни вдоль оси. Точные параметры зазора указаны производителем (обычно 0.08–0.25 мм) и проверяются индикатором часового типа при фиксации фланца ведущей шестерни.

Ключевые этапы регулировки:

- Замер текущего люфта индикатором.

- Определение типа корректировки (смещение ведомой шестерни или ведущей).

- Подбор толщины регулировочных шайб.

- Контроль контакта пятна на зубьях с применением краски.

- Повторный замер люфта после сборки.

| Параметр | Малый люфт | Большой люфт |

|---|---|---|

| Температура | Перегрев пары | Норма |

| Износ | Абразивный из-за масляного голодания | Ударный (сколы зубьев) |

| Признаки | Гул при разгоне | Стук при сбросе газа |

Регулировку выполняют только при полной разборке редуктора. Пренебрежение нормами люфта сокращает ресурс гипоидной пары на 40–60% и может вызвать внезапный отказ главной передачи.

Обкатка новой главной передачи

Обкатка необходима для приработки зубьев шестерён главной передачи и формирования оптимального контактного пятна. Этот процесс минимизирует риск перегрева, задиров и преждевременного износа деталей в начальный период эксплуатации.

Соблюдение щадящего режима в первые 500-1000 км пробега позволяет микронеровностям сопрягаемых поверхностей сгладиться без критических нагрузок. Игнорирование правил обкатки сокращает ресурс узла на 30-40% и повышает вероятность появления характерного воя или гула при движении.

Правила обкатки

- Скоростной режим: Не превышать 70 км/ч для легковых авто, 50 км/ч для грузовиков

- Нагрузки: Избегать буксировки прицепов, перевозки грузов >50% от нормы

- Динамика: Плавные разгоны/торможения без резких стартов и пробуксовок

- Температурный контроль: Остановка при появлении запаха горелого масла или перегрева моста

После первых 200 км обязательно проверьте уровень масла и отсутствие течей. Полную замену смазочного материала с промывкой проводят по завершению обкатки (1000-1500 км), удаляя металлическую стружку из зоны зацепления.

| Этап пробега | Действия |

| 0-200 км | Контроль температуры, вибраций, посторонних шумов |

| 200-500 км | Проверка крепежей, состояния сальников |

| 500-1000 км | Диагностика контактного пятна (при возможности) |

| 1000+ км | Замена масла с промывкой |

Выбор масла для главной передачи

Корректный подбор смазочного материала напрямую влияет на ресурс, КПД и бесшумность работы главной передачи. Неподходящее масло провоцирует ускоренный износ зубьев шестерен, задиры на поверхностях и перегрев узла.

Ключевым критерием выступает тип главной передачи, так как гипоидные конструкции испытывают экстремальные нагрузки скольжения в зоне контакта шестерен. Для них требуются масла со специальными противозадирными присадками, отсутствующими в универсальных жидкостях.

Критерии выбора

Вязкость (классификация SAE):

- Определяется конструкцией редуктора и климатическими условиями эксплуатации (например, SAE 75W-90 для широкого температурного диапазона).

- Слишком густое масло увеличивает потери на трение, слишком жидкое – не обеспечивает защитной пленки.

Спецификации производителя:

- Обязательно соблюдение допусков автопроизводителя (GL-4, GL-5, Hypoid Gear Oil).

- Масла стандарта GL-5 содержат усиленный пакет противоизносных присадок (серо-фосфорных) для гипоидных передач.

- Использование масел GL-5 в передачах, требующих GL-4, недопустимо из-за агрессивного воздействия на синхронизаторы КПП.

Особенности составов:

| Тип масла | Применение | Ключевые свойства |

| Минеральное | Устаревшие конструкции, низкие нагрузки | Низкая стоимость, ограниченный температурный диапазон |

| Полусинтетическое | Стандартные условия | Улучшенная стабильность, защита |

| Синтетическое (PAO, ESTER) | Высокофорсированные двигатели, экстремальные нагрузки, тюнинг | Высокая термоокислительная стабильность, лучшая текучесть на холоде |

Игнорирование рекомендаций завода-изготовителя автомобиля или применение универсальных трансмиссионных масел неизбежно ведет к преждевременному выходу редуктора из строя. Требуется регулярный контроль уровня и состояния масла согласно регламенту ТО.

Регулировка подшипников дифференциала

Правильная регулировка подшипников дифференциала критически важна для долговечности главной передачи. Недостаточный натяг вызывает осевые люфты и ударные нагрузки на шестерни, что ведет к ускоренному износу зубьев и разрушению подшипников. Чрезмерный натяг провоцирует перегрев узла, заклинивание валов и деформацию посадочных мест.

Регулировка осуществляется изменением толщины комплекта регулировочных шайб, устанавливаемых между корпусом дифференциала и наружными кольцами конических подшипников. Процедура требует точного замера предварительного натяга после сборки редуктора и проводится совместно с регулировкой зацепления шестерен главной пары.

Последовательность операций

- Установить корпус дифференциала с подшипниками в картер редуктора без шайб

- Замерить динамометром момент проворачивания узла (исходный параметр)

- Рассчитать суммарную толщину шайб по формуле: Требуемый момент вращения + зазор в подшипниках + 0.05 мм

- Распределить шайбы симметрично на обе стороны корпуса дифференциала

- Затянуть крепления крышек подшипников с предписанным моментом

- Проверить момент проворачивания дифференциала динамометром:

- Новый подшипник: 0.25-0.35 Н·м

- Б/у подшипник: 0.15-0.25 Н·м

| Неисправность | Признак | Последствие |

|---|---|---|

| Слабый натяг | Гул при сбросе газа | Выкрашивание зубьев |

| Избыточный натяг | Перегрев картера | Задиры на подшипниках |

Замена сальников полуосей

Сальники полуосей предотвращают утечку трансмиссионного масла из редуктора главной передачи и защищают дифференциал от попадания абразивных частиц и влаги. Их износ приводит к снижению уровня смазки, перегреву шестерен, ускоренному износу подшипников и возможному заклиниванию узла.

Необходимость замены определяется по масляным подтекам на внутренней стороне колесных дисков или шаровых опор, снижению уровня масла в редукторе без видимых повреждений корпуса. Работы выполняются при каждом демонтаже полуоси (например, при замене ШРУСа) или через 100-150 тыс. км пробега.

Технология замены

Необходимые материалы и инструменты:

| Инструменты | Материалы |

|---|---|

| Комплект ключей и головок | Новые сальники полуосей |

| Съемник стопорных колец | Трансмиссионное масло |

| Монтажная оправка для сальника | Герметик для фланца |

| Домкрат и подставки | Чистая ветошь |

Последовательность операций:

- Зафиксировать автомобиль на подъемнике, снять колесо и тормозной диск

- Отсоединить шаровую опору/стойку для обеспечения хода полуоси

- Извлечь стопорное кольцо и демонтировать полуось из ступицы

- Снять старый сальник специальным съемником (не допуская повреждений посадочного места)

- Очистить и смазать маслом посадочную поверхность нового сальника

- Аккуратно запрессовать сальник монтажной оправкой до полного контакта с плоскостью редуктора

Критические моменты: запрессовка строго параллельно оси вала, контроль целостности пыльника ШРУСа при монтаже, заливка свежего масла в редуктор после сборки. Неправильная установка вызывает перекос и мгновенную течь.

Техобслуживание: периодичность работ

Регулярное техническое обслуживание главной передачи критично для предотвращения преждевременного износа зубьев шестерен, подшипников дифференциала и сальников. Пренебрежение регламентными работами ведет к повышению шума, вибраций, утечкам масла и риску полного выхода узла из строя.

Базовый перечень операций включает контроль уровня и состояния трансмиссионного масла, диагностику герметичности картера редуктора, проверку люфтов и посторонних шумов. Точные интервалы регламентированы производителем автомобиля, но имеют общие принципы зависимости от пробега.

Типовые регламентные интервалы

- Ежедневно (перед выездом): Визуальный осмотр картера главной передачи на предмет подтеков масла.

- Каждые 10 000–15 000 км:

- Контроль уровня масла через контрольное/заливное отверстие.

- Проверка состояния сальников полуосей и фланца ведущей шестерни.

- Каждые 30 000–60 000 км (или 1–2 года):

- Полная замена трансмиссионного масла в редукторе.

- Очистка магнита сливной пробки от металлической стружки.

- Диагностика осевого люфта ведущей шестерни и бокового зазора в зацеплении.

- При появлении симптомов:

- Замена масла при обнаружении эмульсии (вода) или сильного загрязнения.

- Регулировка зацепления шестерен или подшипников при повышенном шуме (вой, гул).

- Замена сальников при наличии активных утечек.

| Параметр контроля | Норма | Метод проверки |

|---|---|---|

| Уровень масла | Нижняя кромка заливного отверстия | Визуально (на холодном агрегате) |

| Осевой люфт ведущей шестерни | 0,02–0,1 мм | Индикатором часового типа |

| Боковой зазор в зацеплении | 0,1–0,4 мм | Калиброванной проволокой или индикатором |

Важно: Используйте только масла класса GL-4 или GL-5 с допуском производителя. Применение неподходящей смазки вызывает коррозию синхронизаторов и ускоренный износ.

Звуковой мониторинг шумов

Звуковой мониторинг главной передачи – критически важный метод диагностики, выявляющий отклонения в работе узла на ранних стадиях. Анализ акустических сигналов позволяет обнаружить износ зубьев шестерён, деформации подшипников, дисбаланс валов или недостаток смазки до появления вибраций и видимых повреждений. Процедура проводится при различных режимах движения: разгоне, торможении, постоянной скорости, что обеспечивает комплексную оценку.

Современные системы используют высокочувствительные микрофоны и акселерометры, интегрированные в трансмиссионный тоннель или корпус редуктора. Полученные данные обрабатываются алгоритмами спектрального анализа, выделяющими частотные характеристики специфических шумов. Например, гул на определённых гармониках указывает на дефекты подшипников качения, а металлический лязг при переключении передач – на зазоры в зацеплении шестерён.

Ключевые аспекты диагностики

Типичные звуковые аномалии и их причины:

- Монотонный гул – износ конических подшипников или нарушение регулировки зацепления гипоидной пары.

- Ритмичный стук – сколы на зубьях шестерён, люфт в шлицевых соединениях.

- Визг при разгоне – недостаточный уровень масла, микродефекты рабочих поверхностей.

Этапы мониторинга:

- Запись звукового сигнала в диапазоне 1-10 кГц.

- Фильтрация фоновых шумов (двигатель, дорожное покрытие).

- Построение спектрограммы для идентификации частот пиков.

- Сравнение с эталонными характеристиками исправного узла.

| Тип передачи | Особенности шумов |

| Гипоидная | Низкочастотное гудение при нарушении притирки зубьев |

| Цилиндрическая | Высокочастотный вой из-за перекоса валов |

| Червячная | Прерывистый скрежет при износе венца |

Последствия езды с неисправной главной передачей

Повышенный шум и вибрация возникают из-за разрушения подшипников, износа зубьев шестерён или нарушения регулировок. Гул на разгоне, воющий звук при движении и механические удары передаются на кузов, создавая дискомфорт и маскируя другие возможные неисправности.

Ускоренный износ сопряжённых узлов неизбежен: биения и дисбаланс повреждают полуоси, дифференциал, карданный вал и ступичные подшипники. Возникают утечки масла через деформированные сальники, что приводит к масляному голоданию и заклиниванию механизмов из-за перегрева трущихся поверхностей.

Критические риски

- Полный отказ трансмиссии: Разрушение шестерён блокирует колёса или обрывает крутящий момент, вызывая резкую остановку автомобиля.

- Потеря управляемости: Заклинивание редуктора провоцирует занос, особенно опасный на высокой скорости или скользкой дороге.

- Повреждение смежных систем: Осколки зубьев могут попасть в дифференциал или коробку передач, требуя капитального ремонта всего узла.

| Симптом | Возможное последствие |

|---|---|

| Металлическая стружка в масле | Катастрофический износ шестерён |

| Люфт выходного вала | Разрушение подшипников и сальников |

| Перегрев редуктора | Потеря свойств масла и задиры металла |

- Увеличивается расход топлива – КПД передачи падает, двигатель работает с повышенной нагрузкой.

- Снижается динамика разгона – Проскальзывание или пробуксовка колёс из-за неэффективной передачи момента.

- Возникают юридические проблемы – Эксплуатация неисправного автомобиля запрещена ПДД и влечёт штрафы.

Тюнинг: установка передачи с ускоренным рядом

Установка ускоренной главной передачи (ГП) сокращает передаточное число, увеличивая частоту вращения колёс при неизменных оборотах двигателя. Это приводит к изменению динамических характеристик автомобиля: повышению максимальной скорости на прямой, но снижению приёмистости на старте и в режиме разгона.

Основная цель такого тюнинга – оптимизация работы двигателя под конкретные условия эксплуатации. Ускоренный ряд особенно эффективен для форсированных моторов, работающих на высоких оборотах, или для езды по скоростным трассам, где важно максимально реализовать потенциал мощности на верхнем диапазоне оборотов.

Особенности и ключевые аспекты

Преимущества:

- Рост максимальной скорости за счёт более эффективного использования мощности двигателя на высоких оборотах

- Снижение нагрузки на двигатель и трансмиссию при крейсерском движении на трассе

- Уменьшение расхода топлива на постоянной высокой скорости (при правильном подборе)

Недостатки:

- Заметная потеря в разгонной динамике на низких и средних оборотах

- Необходимость более частых переключений передач в городском цикле

- Увеличение износа сцепления при стартах

Критерии выбора:

| Фактор | Влияние |

| Мощность двигателя | Требуется запас мощности для компенсации потери момента |

| Стиль вождения | Эффективен только при активной езде на высоких оборотах |

| Комплектация КПП | Необходима синхронизация с передаточными числами коробки |

Решение об установке ускоренной ГП требует тщательного анализа характеристик двигателя, КПП и условий эксплуатации. Неправильный подбор передаточного числа приведёт к ухудшению ездовых качеств и повышенному износу узлов трансмиссии.

Износ зуба шестерни: стадии разрушения

Зубья шестерен главной передачи подвергаются циклическим нагрузкам, трению и ударным воздействиям, что неизбежно приводит к их постепенному разрушению. Процесс износа развивается последовательно, проходя через несколько характерных стадий, каждая из которых имеет специфические признаки.

Своевременное выявление стадий износа позволяет предотвратить катастрофические поломки и дорогостоящий ремонт трансмиссии. Рассмотрим ключевые этапы деградации зубьев шестерен.

Прогрессирующие стадии разрушения зубьев

- Начальная усталость:

- Появление микротрещин у основания зуба (в зоне концентрации напряжений)

- Образование контактных выбоин и закатов на рабочих поверхностях

- Локальное изменение геометрии профиля без потери функциональности

- Выкрашивание поверхности:

- Отслоение мелких частиц металла на участках максимального контакта

- Формирование очагов питтинга (раковин) глубиной 0.1-0.3 мм

- Появление характерного металлического "воя" при работе передачи

- Абразивный износ и сколы:

- Углубление выкрашивания с образованием раковины до 1 мм

- Появление задиров от попадания продуктов износа в масло

- Образование сколов на торцах и кромках зубьев

- Критическое разрушение:

- Откол более 30% рабочей поверхности зуба

- Поперечные или продольные трещины, идущие от основания к вершине

- Полный излом зуба с риском блокировки дифференциала

| Стадия | Визуальные признаки | Влияние на работу |

|---|---|---|

| Начальная усталость | Тонкие трещины, блестящие пятна | Шум при нагрузке, вибрации |

| Выкрашивание | Раковины на профиле, металлическая стружка в масле | Усиление шума, потеря КПД |

| Абразивный износ | Глубокие выбоины, задиры, сколы кромок | Ударные нагрузки, перегрев |

| Критическое разрушение | Отсутствие фрагментов зуба, сквозные трещины | Невозможность передачи крутящего момента |

Защита редуктора на бездорожье

При езде по пересечённой местности главная передача подвергается повышенным рискам механических повреждений. Нижняя часть редуктора моста часто выступает самой уязвимой точкой при контакте с камнями, корягами или неровностями грунта.

Пробой картера редуктора ведёт к утечке масла и выходу узла из строя, что парализует автомобиль. Для предотвращения аварийных ситуаций применяются специализированные средства защиты, повышающие надёжность трансмиссии в экстремальных условиях.

Способы защиты

Основные методы усиления включают:

- Стальные защитные плиты - монтируются болтами к мосту, создавая барьер между редуктором и препятствиями. Изготавливаются из листовой стали толщиной 3-8 мм.

- Композитные щиты - облегчённые конструкции из алюминиевых сплавов или ударопрочного пластика, устойчивые к деформациям.

- Интегрированные пороги-защитники - совмещают функцию усиления порогов автомобиля с выступом, прикрывающим редуктор.

Ключевые требования к защите:

- Зазор ≥ 15 мм между плитой и картером для вентиляции и защиты от ударов

- Технологические отверстия для слива масла и контроля уровня

- Антикоррозийное покрытие поверхности

- Конструкция, не затрудняющая охлаждение редуктора

| Тип защиты | Преимущества | Недостатки |

|---|---|---|

| Стальная плита | Максимальная прочность, ремонтопригодность | Увеличение массы, риск коррозии |

| Композитный щит | Малый вес, стойкость к коррозии | Высокая стоимость, меньшая стойкость к точечным ударам |

Регулярный осмотр защиты обязателен после сложных участков. Деформированные плиты подлежат замене, так как снижают клиренс и могут нарушить геометрию креплений.

Эволюция конструкций

Первые главные передачи использовали простые конические шестерни с прямым или спиральным зубом. Эти конструкции отличались технологичностью изготовления, но создавали значительный шум и вибрации из-за одновременного зацепления малого числа зубьев. Червячные передачи, применявшиеся в начале XX века, обеспечивали плавность работы и высокое передаточное число, но имели низкий КПД и требовали точной регулировки.

Прорывом стало внедрение гипоидной передачи в 1920-х годах: смещение оси ведущей шестерни относительно ведомой позволило снизить центр тяжести автомобиля, уменьшить вибрации и повысить нагрузочную способность. Дальнейшая эволюция сосредоточилась на оптимизации геометрии зубьев (модификация обката, асимметричный профиль), применении высокоточного шлифования и упрочняющих технологий (нитроцементация, закалка ТВЧ). Современные разработки включают компактные планетарные редукторы для электромобилей и гибридов.

Ключевые инновации

| Период | Конструкция | Технологические особенности |

|---|---|---|

| 1900-1920 | Конические шестерни | Прямой/спиральный зуб, литая сталь |

| 1920-1950 | Гипоидные передачи | Смещение осей, улучшенные смазочные материалы |

| 1960-2000 | Оптимизированные гипоидные пары | Хонингование зубьев, легированные стали |

| 2000-н.в. | Комбинированные системы | Интеграция с дифференциалом, карбонитридное покрытие |

Современные тенденции включают снижение шума за счет микрокоррекции зубьев, повышение КПД до 98% посредством суперфинишной обработки контактных поверхностей и уменьшение габаритов при сохранении прочности. Активно внедряются композитные материалы для корпусов и алгоритмы цифрового моделирования нагрузок.

Эксплуатация в зимний период

Низкие температуры и повышенная влажность зимой создают экстремальные условия для главной передачи. Загустевшее масло в редукторе затрудняет смазку зубчатых зацеплений при холодном пуске, увеличивая трение и износ. Агрессивные реагенты с дорожного покрытия провоцируют коррозию узлов, особенно в местах уплотнений.

Ледяная колея и неравномерное сцепление шин вызывают ударные нагрузки на шестерни главной передачи при пробуксовке. Резкие старты на скользком покрытии многократно повышают крутящий момент, передаваемый через дифференциал, что может привести к деформации зубьев или разрушению подшипников.

Ключевые рекомендации

- Контролируйте уровень и вязкость трансмиссионного масла – используйте зимние сорта (75W-85, 75W-90)

- Избегайте резкого старта с пробуксовкой на льду

- Проводите визуальную диагностику сальников на предмет течи после езды по снежной каше

- Прогревайте автомобиль 5-7 минут перед движением для распределения масла в редукторе

- При появлении гула или вибрации при разгоне – немедленная диагностика

Особое внимание уделяйте автомобилям с блокируемым дифференциалом – ледяные участки при активации блокировки создают критические нагрузки на полуоси и шестерни главной пары. Регулярная мойка днища удаляет солевые отложения, снижая риск коррозии картера редуктора.

Список источников

При подготовке материалов о главной передаче автомобиля использовались специализированные технические издания и нормативная документация.

Основные источники включают учебники по устройству автомобилей, справочники по трансмиссиям и актуальные стандарты.

- Гладов Г.Б. Устройство и эксплуатация автотранспортных средств. Москва: Академия, 2018.

- Пехальский А.П. Устройство автомобиля. Москва: За рулём, 2017.

- Раймпель Й. Шасси автомобиля. Том 1. Трансмиссия. Москва: Машиностроение, 2019.

- Автомобильные трансмиссии / под ред. В.К. Вахламова. Москва: МГТУ им. Н.Э. Баумана, 2020.

- ГОСТ Р 41.50-99 Транспортные средства. Передачи главные. Технические требования.

- Шестопалов К.С. Конструкция и расчёт автомобиля. Москва: Машиностроение, 2016.