Глобальное машиностроение - развитие отрасли

Статья обновлена: 28.02.2026

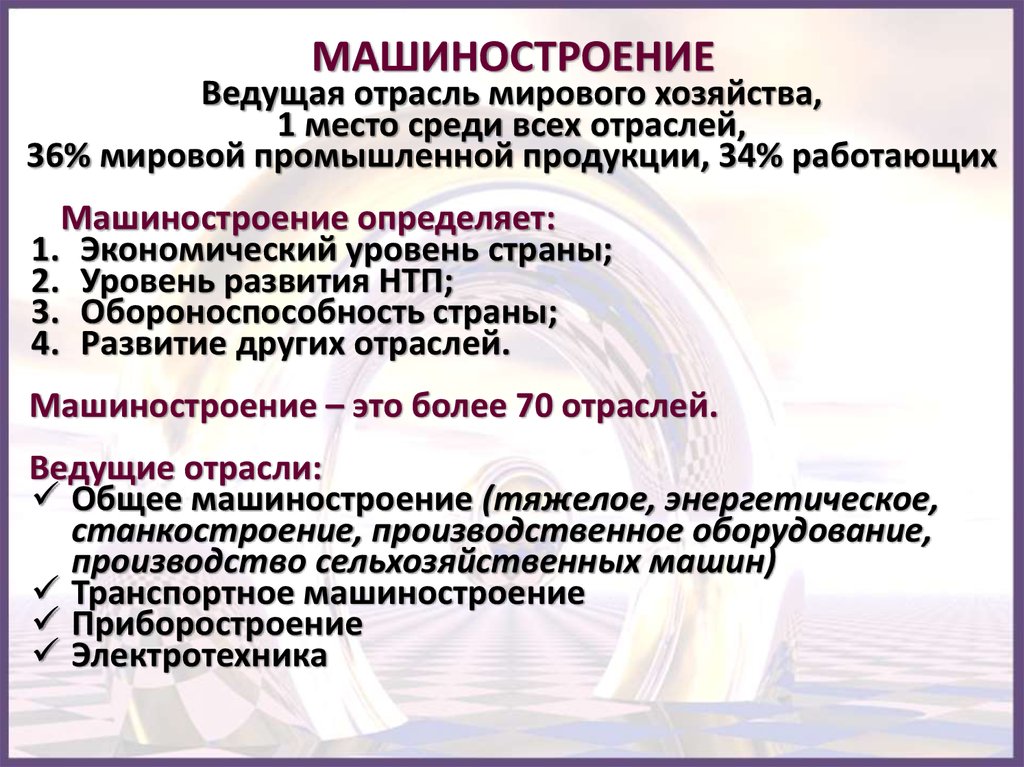

Машиностроение формирует основу глобальной промышленности, создавая оборудование, транспорт и технологии для всех сфер экономики.

Эта отрасль определяет научно-технический прогресс, влияя на конкурентоспособность государств и качество жизни миллиардов людей.

Мировые лидеры постоянно развивают производственные мощности, внедряют инновации и адаптируются к новым вызовам глобального рынка.

Цифровые двойники в проектировании промышленного оборудования

Цифровой двойник в контексте проектирования промышленного оборудования представляет собой виртуальную, динамическую копию физического изделия или системы. Он создается на основе комплексных математических моделей, объединяющих данные о геометрии, материалах, физических свойствах, предполагаемых нагрузках и условиях эксплуатации будущего оборудования. Этот виртуальный прототип существует и эволюционирует параллельно с реальным объектом на всех этапах его жизненного цикла, начиная с концепции и детального проектирования.

Использование цифровых двойников кардинально меняет подход к проектированию. Инженеры получают возможность проводить глубокий анализ, симуляции и оптимизацию конструкции в виртуальной среде задолго до изготовления физического прототипа. Это позволяет исследовать поведение оборудования под воздействием различных факторов (тепловых, механических, гидродинамических), предсказывать возможные отказы, оценивать долговечность и производительность в широком диапазоне сценариев.

Ключевые преимущества и возможности

Внедрение цифровых двойников на этапе проектирования открывает ряд значимых преимуществ:

- Снижение затрат и сроков: Минимизация или полное устранение необходимости в дорогостоящих физических прототипах и испытаниях, ускорение итераций проектирования.

- Повышение надежности и качества: Возможность выявить и устранить потенциальные конструктивные недостатки, точки отказа и узкие места на самой ранней стадии.

- Оптимизация производительности: Точное моделирование рабочих режимов (например, для насосов, компрессоров, турбин) позволяет найти оптимальные параметры конструкции для достижения максимальной эффективности.

- Многодисциплинарное проектирование: Интеграция моделей различных физик (структурная механика - FEM, гидрогазодинамика - CFD, термодинамика, акустика) в рамках единого цифрового двойника.

- Сквозная трассируемость данных: Создание "цифрового следа" всех решений и изменений в проекте, облегчающее последующие модификации и анализ.

Цифровой двойник становится основой для принятия инженерных решений. Он позволяет не только спроектировать оборудование, но и заранее спрогнозировать его эксплуатационные характеристики, требования к обслуживанию и потенциальные риски. Данные с датчиков реального оборудования, полученные впоследствии, используются для постоянного уточнения и совершенствования двойника, повышая точность будущих прогнозов и проектов.

Внедрение технологии в процесс проектирования включает несколько этапов:

| Этап | Содержание работы |

|---|---|

| Определение целей | Четкое формулирование, какие аспекты работы оборудования и какие показатели (надежность, КПД, вибрации) будут моделироваться и оптимизироваться. |

| Сбор и интеграция данных | Объединение CAD-геометрии, данных о материалах, физических свойствах, исторических данных эксплуатации аналогичного оборудования, требований ТЗ. |

| Разработка моделей | Создание и калибровка математических моделей, описывающих физические процессы в оборудовании (FEM, CFD, кинематика и др.). |

| Симуляции и анализ | Проведение виртуальных испытаний в различных условиях, анализ результатов, выявление проблем, оптимизация конструкции. |

| Верификация и валидация | Сравнение результатов моделирования с теоретическими расчетами, данными испытаний прототипов (если они есть) или эксплуатации существующих машин. |

| Итерации и обновление | Цикличное улучшение модели и проекта на основе результатов анализа и верификации. |

Токарные ЧПУ-станки нового поколения: технологии точности

Современные токарные станки с ЧПУ демонстрируют беспрецедентный уровень точности обработки, достигая допусков в единицы микрон. Это стало возможным благодаря комплексному применению инновационных технологий: ультрапрецизионным шариковинтовым передачам с минимальным люфтом, линейным двигателям вместо традиционных вращательных, системам активного контроля вибрации и термокомпенсации. Обработка ведется на скоростях, ранее недостижимых, при сохранении высочайшей стабильности геометрических параметров деталей.

Центральное место занимает интеллектуальное управление. Новейшие CNC-контроллеры используют адаптивные алгоритмы, учитывающие в реальном времени износ инструмента, температурную деформацию станины и силовые нагрузки на шпиндель. Встроенные лазерные измерительные системы непрерывно сканируют положение резца и контролируют размеры заготовки, автоматически внося коррективы в траекторию обработки. Это обеспечивает "закрытый контур" контроля качества непосредственно в цикле производства.

Ключевые технологические аспекты

- Многоосевая синхронизация: Одновременное управление 5+ осями с наноразрешением энкодеров для сложноконтурного точения.

- Компенсация деформаций: Датчики встроенные в направляющие и шпиндель, передают данные на ПО для мгновенной коррекции.

- Прямой привод шпинделя: Ликвидация ременных передач повышает КПД и точность позиционирования.

Важную роль играют цифровые двойники – виртуальные модели станков, симулирующие процессы обработки. Они позволяют прогнозировать деформации, оптимизировать режимы резания и исключать брак до запуска программы на физическом оборудовании. В сочетании с системами ИИ для прогнозного обслуживания это минимизирует простои и гарантирует стабильность параметров на протяжении всего жизненного цикла оборудования.

| Параметр | Традиционные ЧПУ | Станки нового поколения |

|---|---|---|

| Позиционная точность | 10-15 мкм | 2-5 мкм |

| Макс. скорость шпинделя | до 6 000 об/мин | свыше 12 000 об/мин |

| Термокомпенсация | Ручной ввод коэффициентов | Автономная адаптивная система |

Стандарты ESG в производстве компонентов для глобального рынка

Глобальные цепочки поставок в машиностроении требуют соблюдения ESG-принципов для обеспечения долгосрочной устойчивости. Экологические аспекты включают сокращение углеродного следа при производстве деталей, переход на возобновляемую энергию и замкнутые циклы использования материалов. Социальная ответственность подразумевает безопасные условия труда, запрет детского труда и соблюдение прав человека у субпоставщиков.

Управленческий компонент ESG фокусируется на прозрачности цепочек создания стоимости и этичном корпоративном поведении. Производители компонентов внедряют системы мониторинга ESG-рисков и сертификацию по стандартам ISO 50001/14001. Инвесторы и крупные заказчики всё чаще требуют раскрытия данных по экологическим показателям и социальным индикаторам в тендерной документации.

Ключевые требования к поставщикам

Ведущие автопроизводители и машиностроительные корпорации устанавливают жёсткие ESG-критерии для контрактных производителей:

- Экологические:

- Снижение выбросов CO₂ на 25-30% к 2030 году

- Использование >50% переработанных металлов в литье

- Социальные:

- Обязательные аудиты условий труда на заводах

- Программы переквалификации для работников

Конкурентоспособность поставщиков определяется внедрением ESG-практик:

| Критерий | Влияние на рынок |

|---|---|

| Декларирование углеродного следа компонента | Обязательное требование для поставок в ЕС с 2026 года |

| Сертификация по стандарту IRMA (горнодобывающая отрасль) | Гарантия доступа к сырью для электромобилей |

Технологические лидеры интегрируют ESG в R&D: разрабатывают легкие сплавы, снижающие расход топлива у потребителей, и модульные конструкции для упрощения утилизации. Отсутствие верифицированных ESG-отчетов приводит к исключению из каталогов глобальных платформ типа Thomasnet или Engineering360.

Робототехнические комплексы для сварочных операций

Робототехнические комплексы (РТК) для сварки стали неотъемлемой частью современного машиностроительного производства, обеспечивая высокую точность, повторяемость и производительность при выполнении сварочных работ. Они активно применяются в автомобилестроении, судостроении, авиакосмической промышленности, производстве тяжелого оборудования и металлоконструкций, где требования к качеству шва и скорости выполнения операций крайне высоки.

Основу таких комплексов составляют промышленные роботы-манипуляторы, оснащенные специализированными сварочными инструментами (MIG/MAG, TIG горелки, установки контактной сварки) и системами подачи проволоки. Робот обеспечивает точное позиционирование горелки вдоль заданной траектории с оптимальными скоростью и углом наклона, что критично для формирования качественного сварного соединения.

Ключевые особенности и преимущества

Внедрение сварочных роботов приносит значительные выгоды:

- Повышение качества и стабильности: Роботы исключают влияние человеческого фактора, гарантируя неизменно высокое качество шва на протяжении всей смены и от изделия к изделию. Параметры сварки строго контролируются и поддерживаются.

- Рост производительности: Автоматизация позволяет вести сварку непрерывно 24/7 с высокой скоростью, значительно увеличивая объем выпускаемой продукции по сравнению с ручной сваркой.

- Снижение себестоимости: Экономия достигается за счет уменьшения затрат на переделку брака, оптимизации расхода сварочных материалов (проволоки, газа), сокращения трудозатрат и уменьшения простоев.

- Улучшение условий труда: Операторы избавлены от необходимости работать в зоне вредных факторов сварки (высокая температура, дым, излучение, риск травм), контролируя процесс дистанционно.

- Гибкость и универсальность: Современные РТК легко перепрограммируются для сварки различных деталей и типов швов. Быстрая переналадка позволяет эффективно использовать оборудование в условиях мелкосерийного и серийного производства.

Управление сварочным роботом осуществляется через специализированные системы ЧПУ или программные среды (часто на базе ПК). Программирование траекторий движения горелки и параметров сварки может выполняться как онлайн (непосредственно у робота с помощью teach-пульта), так и офлайн с использованием CAD/CAM систем, что ускоряет подготовку производства для новых изделий. Современные системы оснащаются датчиками (лазерные сканеры, системы технического зрения), позволяющими роботу адаптироваться к небольшим отклонениям в положении детали или геометрии стыка.

Основные направления развития сварочных РТК включают:

- Интеграцию искусственного интеллекта и машинного обучения для оптимизации параметров сварки в реальном времени и прогнозирования качества.

- Развитие коллаборативных роботов (коботов), способных безопасно работать рядом с человеком без ограждений на операциях средней сложности.

- Создание более компактных, легких и мобильных роботизированных решений для труднодоступных мест и монтажа на объекте.

- Улучшение систем адаптивного управления и сенсорики для работы с деталями сложной формы и неидеальной подготовкой.

- Глубокую интеграцию РТК в системы цифрового производства (MES, ERP) и Индустрию 4.0.

Наиболее распространенные типы роботов в сварочных комплексах:

| Тип Робота | Характеристики | Типичное применение |

| Артикулированные (6-осевые) | Максимальная гибкость, большой рабочий объем, высокая маневренность. | Сварка сложных пространственных конструкций (кузова авто, узлы самолетов), работа в ограниченном пространстве. |

| Портальные (декартовы) | Высокая жесткость, точность позиционирования, большая грузоподъемность, крупногабаритная рабочая зона. | Сварка крупных стапельных конструкций (корпуса судов, вагонов, балки), прямолинейных и длинных швов. |

Передовые решения в механической обработке турбинных лопаток

Турбинные лопатки, являясь ключевыми компонентами реактивных двигателей и энергетических турбин, подвергаются экстремальным механическим и термическим нагрузкам. Их геометрия предельно сложна – это пространственно-изогнутые аэродинамические профили с тонкими перьями и прецизионными системами охлаждения внутри. Обработка таких деталей из труднообрабатываемых никелевых и титановых сплавов (Inconel, титан) или керамических композитов представляет значительные технологические трудности.

Требования к точности геометрии, качеству поверхности и сохранению целостности материала поверхности исключительно высоки. Малейшие отклонения или дефекты могут привести к катастрофическому отказу. Поэтому механическая обработка лопаток находится на острие передовых технологий машиностроения, постоянно внедряя инновационные решения для повышения точности, производительности и снижения себестоимости.

Ключевые технологические подходы

Современная обработка лопаток базируется на нескольких взаимодополняющих передовых решениях:

- Высокоскоростное 5-осевое фрезерование (HSM/HSC): Использование специализированных 5-осевых обрабатывающих центров с ЧПУ позволяет обрабатывать сложную геометрию за одну установку. Высокие скорости шпинделя и подач, в сочетании с адаптивными стратегиями резания, минимизируют силы резания и тепловыделение, что критично для сохранения свойств материала и достижения требуемой шероховатости поверхности.

- Прецизионная электроэрозионная обработка (ЭЭО): Проволочно-вырезная и копировально-прошивная ЭЭО незаменимы для создания сложных внутренних полостей охлаждения, обработки жаропрочных сплавов в закаленном состоянии и достижения микронной точности на труднодоступных участках, где фреза неэффективна.

- Абразивная обработка (шлифование, хонингование, полирование): Финишные операции, особенно с использованием ЧПУ и робототехники, обеспечивают необходимую шероховатость поверхности и точность формы. Шлифование профильным кругом и бесцентровое шлифование корневых частей (ласточкин хвост) – стандартные высокоточные процессы.

- Аддитивные технологии (3D-печать металлом): Селективное лазерное плавление (SLM) и другие методы используются для производства заготовок лопаток сложной формы с интегрированными каналами охлаждения, которые невозможно получить литьем или механической обработкой, существенно сокращая объем последующей механообработки.

- Автоматизация и роботизация: Интеграция станков с ЧПУ, роботов-манипуляторов для загрузки/выгрузки и контроля, а также систем автоматического измерения in-process/in-line позволяет создавать гибкие автоматизированные линии для массового производства с высочайшим уровнем повторяемости и контроля качества.

Эти решения часто комбинируются в рамках единого технологического процесса. Например, заготовка, полученная аддитивным методом, проходит 5-осевую чистовую обработку и финишное шлифование/полирование с последующим автоматическим контролем геометрии.

| Технология | Основные Преимущества | Ключевые Применения |

|---|---|---|

| 5-осевое HSM/HSC | Высокая гибкость, обработка сложного контура за 1 установку, высокая производительность при чистовой обработке | Формообразование профиля пера, обработка платформ, финишная обработка поверхностей |

| ЭЭО (проволока/электрод) | Обработка закаленных сплавов, создание сложных внутренних полостей, высокая точность | Внутренние каналы охлаждения, обработка труднодоступных зон, точные контуры корневой части |

| Прецизионное шлифование | Высокое качество поверхности, точность геометрии, стабильность размеров | Финишная обработка пера и платформ, шлифование корневой части (ласточкин хвост) |

Непрерывное совершенствование инструментальных материалов (например, твердые сплавы с покрытиями, поликристаллический алмаз PCD, кубический нитрид бора cBN), систем охлаждения (минимальное количество смазочно-охлаждающей жидкости MQL, криогенное охлаждение) и программного обеспечения для моделирования и оптимизации процессов резания является неотъемлемой частью прогресса в этой области, обеспечивая дальнейший рост эффективности и качества обработки критичных турбинных компонентов.

Технологии автоматизированной сборки автомобильных двигателей

Современное производство двигателей базируется на роботизированных линиях, обеспечивающих высокую повторяемость операций с минимальными допусками. Системы компьютерного зрения контролируют позиционирование деталей цилиндров, коленчатых валов и головок блоков, исключая ошибки ручного монтажа. Датчики усилия затяжки гарантируют точность крепления критичных узлов, таких как вкладыши подшипников и крышки шатунов, что напрямую влияет на ресурс агрегата.

Интеграция IoT-платформ позволяет отслеживать параметры каждого двигателя на протяжении всей сборки, формируя цифровой паспорт. Это обеспечивает мгновенную идентификацию отклонений и предиктивное обслуживание оборудования. Лазерная юстировка валов и пневматическое тестирование герметичности камер сгорания выполняются в автоматическом цикле без остановки конвейера, сокращая время производства на 30-40% по сравнению с традиционными методами.

Ключевые компоненты автоматизированных линий

- Роботы-манипуляторы с силовой обратной связью для установки поршневых групп

- Адаптивные конвейерные системы с переменным шагом тактовой линии

- Многофункциональные стенды гидравлических испытаний

| Технология | Точность | Применяемость |

|---|---|---|

| Коллаборативные роботы (cobots) | ±0.05 мм | Установка клапанных механизмов |

| Беспальцевые гайковерты | ±1% крутящего момента | Крепление ГБЦ и масляных поддонов |

| 3D-сканирование сопрягаемых поверхностей | 5 мкм | Контроль плоскости привалочных фланцев |

Внедрение машинного обучения для оптимизации траекторий движения роботов снижает цикл сборки на 15%. Системы дополненной реальности (AR) на финальных операциях выводят технологам параметры контрольных замеров компрессии и вибраций непосредственно на проекционную панель двигателя. Применение экзоскелетов на полуавтоматизированных участках сборки ТНВД и турбокомпрессоров уменьшает нагрузку на персонал при сохранении эргономической точности.

Лазерная резка металлов: применение на машиностроительных предприятиях

Лазерная резка обеспечивает высокую точность изготовления деталей сложных конфигураций, недостижимую при использовании традиционных механических методов. Это позволяет производить компоненты с минимальными допусками, что критически важно для сборки прецизионных узлов станков, двигателей и транспортных средств. Технология гарантирует чистоту кромок без заусенцев, снижая потребность в последующей механической обработке.

Гибкость процесса проявляется в возможности быстрой переналадки оборудования для разных задач без замены оснастки. Производители эффективно обрабатывают широкий спектр материалов – от тонколистовой стали и алюминия до высокопрочных сплавов, адаптируя параметры реза (мощность лазера, скорость, газ) под конкретные свойства металла. Это ускоряет переход между производственными заказами.

Ключевые направления использования

- Производство кузовных элементов: Фигурная вырезка панелей, усиливающих элементов и конструктивных частей автомобилей/самолетов с идеальной геометрией.

- Изготовление деталей силовых агрегатов: Точная обработка корпусов, кронштейнов, монтажных пластин, фланцев для двигателей и трансмиссий.

- Создание штамповой оснастки: Вырезка контуров матриц и пуансонов для последующей штамповки серийных изделий.

- Производство теплообменников: Резка тонкостенных трубок и пластин сложной формы с высокой скоростью.

Экономическая эффективность технологии достигается за счет снижения отходов материала благодаря оптимизированному раскрою и возможности вплотную располагать детали на листе. Автоматизация процесса (интеграция с CAD/CAM, роботизированные комплексы) минимизирует ручной труд и увеличивает производительность.

| Параметр | Влияние на производство |

|---|---|

| Толщина обрабатываемого металла | До 20-25 мм (сталь) обеспечивает покрытие большинства потребностей в деталях машин |

| Скорость резки | Достигает метров в минуту для тонких листов, сокращая цикл изготовления |

| Минимальная ширина реза | Позволяет создавать мелкие отверстия и сложные внутренние контуры |

Развитие волоконных лазеров повысило энергоэффективность и снизило эксплуатационные расходы. Технология стала неотъемлемым звеном в цепочке аддитивного производства, где используется для постобработки напечатанных металлических компонентов. Интеграция лазерных комплексов в гибкие производственные линии обеспечивает конкурентоспособность предприятий в условиях мелкосерийного и кастомизированного выпуска продукции.

Аддитивные технологии в мелкосерийном производстве деталей

Аддитивные технологии (АТ), или 3D-печать, кардинально трансформируют подход к созданию мелких партий деталей в машиностроении. В отличие от традиционных субтрактивных методов (фрезерование, токарная обработка), АТ строят изделия послойно на основе цифровых моделей, добавляя материал только в необходимых местах. Это исключает затраты на дорогостоящую оснастку и сложную механическую обработку, сокращая сроки вывода продукции на рынок с недель до дней.

Ключевое преимущество для мелкосерийного производства – экономическая эффективность при изготовлении партий от 1 до 1000 единиц. Технологии SLS (селективное лазерное спекание металлических порошков), SLA (стереолитография полимеров) и FDM (моделирование методом наплавления) позволяют создавать функциональные компоненты со сложной геометрией, включая внутренние полости, интегрированные каналы охлаждения и топологически оптимизированные структуры, недостижимые для классических методов. Это открывает возможности для кастомизации изделий под запросы конкретных заказчиков без увеличения себестоимости.

Основные аспекты применения

- Быстрое прототипирование и инструментальная оснастка: Печать мастер-моделей, литейных форм и приспособлений для сборки ускоряет подготовку производства.

- Изготовление функциональных компонентов: Прямое производство деталей для аэрокосмоса, медицины (импланты), робототехники из металлов (титан, инконель), композитов и термопластов.

- Он-дизайн и реверс-инжиниринг: Оптимизация веса и прочности деталей за счет алгоритмов топологической оптимизации при сохранении функциональности.

| Технология | Материалы | Область применения |

|---|---|---|

| SLM/DMLS | Нержавеющая сталь, титан, алюминиевые сплавы | Высоконагруженные детали (турбины, кронштейны) |

| FDM | ABS, нейлон, композиты с углеволокном | Корпуса, крепеж, оснастка |

| SLA/DLP | Фотополимерные смолы | Оптические компоненты, точные прототипы |

Критически важным фактором остается контроль качества: методы неразрушающего тестирования (КТ-сканирование) и постобработка (термообработка, пескоструйная чистка) обеспечивают соответствие деталей промышленным стандартам. Развитие мультиматериальной печати и гибридных установок (АТ + фрезеровка) расширяет границы применения, позволяя комбинировать свойства различных материалов в одной детали.

Список источников

Для подготовки статьи о машиностроении мира использовались авторитетные источники, включая статистические базы данных, аналитические отчеты международных организаций и профильные издания. Основное внимание уделялось актуальным данным по отраслевой структуре, географическому распределению и технологическим трендам.

Ключевые материалы содержат информацию о производственных показателях ведущих стран, динамике экспорта оборудования, инвестициях в НИОКР и влиянии цифровизации на глобальные цепочки создания стоимости. Особый акцент сделан на сравнительном анализе региональных особенностей развития отрасли.

Основные информационные ресурсы

- UNIDO Статистический ежегодник - Промышленное развитие ООН

- World Manufacturing Production Report - Quarterly publication by UNIDO

- Глобальный доклад по инвестициям - Конференция ООН по торговле и развитию (ЮНКТАД)

- Отчеты о мировой торговле оборудованием - Всемирная торговая организация (ВТО)

- International Federation of Robotics: World Robotics Report

- Обзоры машиностроительного комплекса - ОЭСР (Организация экономического сотрудничества и развития)

- Статистические сборники "Машиностроение России" - Минпромторг РФ

- Аналитические отчеты "Global Machine Tool Survey" - Gardner Business Media

- Исследования "The Future of Manufacturing" - World Economic Forum

- Профильные публикации в журнале "Машиностроитель"

- Отраслевые обзоры Центра развития машиностроения - НИУ ВШЭ

- Базы данных промышленной статистики - Евростат и Росстат