Горячий верх, холодный низ патрубков - причины и устранение

Статья обновлена: 28.02.2026

Неравномерный прогрев патрубков радиатора – распространенная проблема в системах отопления. Если верхний шланг ощутимо горячий, а нижний остается холодным, это указывает на нарушения циркуляции теплоносителя.

Такая ситуация приводит к слабому нагреву батарей и повышенной нагрузке на котел. Игнорирование проблемы может вызвать замерзание контура в зимний период или повреждение оборудования.

Основные причины включают воздушные пробки, засоры в трубах, ошибки монтажа или поломки насоса. Точная диагностика определяет оптимальный способ восстановления работоспособности системы.

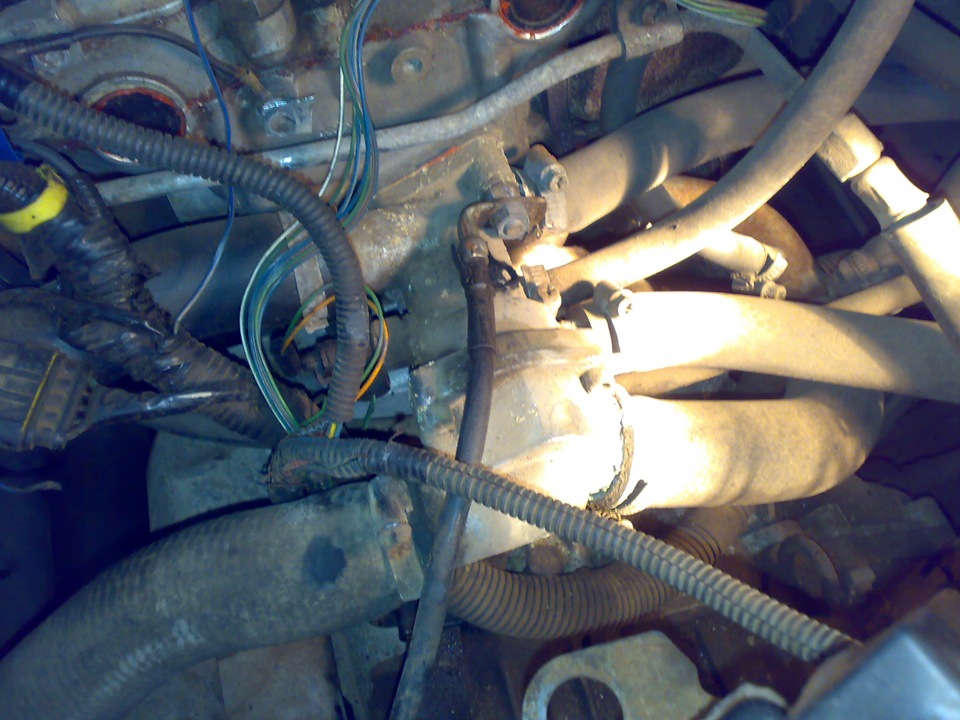

Принцип работы системы охлаждения двигателя

Система охлаждения двигателя обеспечивает поддержание оптимальной рабочей температуры силового агрегата путём отвода избыточного тепла. Основными компонентами являются водяной насос (помпа), термостат, радиатор, вентилятор, расширительный бачок, патрубки и охлаждающая жидкость (антифриз). Циркуляция жидкости по замкнутому контуру позволяет равномерно распределять тепло и предотвращать перегрев.

При запуске холодного двигателя термостат находится в закрытом положении, направляя антифриз по малому кругу: блок цилиндров → головка блока → радиатор печки → помпа. Это ускоряет прогрев. При достижении температуры 85–95°C термостат открывается, включая большой круг: горячая жидкость из двигателя поступает в верхний бачок радиатора, охлаждается воздушным потоком (или вентилятором), затем через нижний бачок возвращается в помпу для повторного цикла.

Ключевые аспекты циркуляции и температурный баланс

Водяной насос создаёт постоянное давление, обеспечивая принудительное движение антифриза. Температурная разница между патрубками – индикатор корректной работы: верхний патрубок (подача нагретой жидкости от двигателя в радиатор) всегда горячий, нижний патрубок (возврат охлаждённой жидкости в насос) должен быть тёплым, но не холодным. Радиатор отдаёт тепло в атмосферу через соты, а вентилятор активируется датчиком при недостаточном обдуве.

- Малый круг: циркуляция внутри двигателя и печки без радиатора (прогрев).

- Большой круг: полный цикл с радиатором (охлаждение).

- Расширительный бачок: компенсирует объём жидкости при тепловом расширении.

| Компонент | Функция |

|---|---|

| Термостат | Регулирует поток между малым и большим кругом |

| Помпа | Обеспечивает давление для циркуляции |

| Радиатор | Отводит тепло через стенки сот |

Давление в системе поддерживается клапаном в крышке расширительного бачка, повышая температуру кипения антифриза. Нарушение температурного баланса (холодный нижний патрубок при горячем верхнем) сигнализирует о сбоях в этом процессе, требующих диагностики.

Роль термостата в циркуляции антифриза

Термостат выполняет функцию автоматического клапана, регулирующего направление потока охлаждающей жидкости в зависимости от температуры двигателя. При холодном запуске он блокирует доступ антифриза в радиатор, замыкая циркуляцию по малому кругу (двигатель → помпа → печка → термостат → двигатель). Это позволяет силовому агрегату быстрее достигать рабочей температуры за счет минимизации теплоотдачи.

После прогрева до 85–95°C (точное значение указано на корпусе термостата) его основной клапан открывается, перенаправляя антифриз по большому кругу через радиатор. Одновременно перекрывается байпасный канал малого круга. Жидкость начинает охлаждаться в радиаторе, а термостат динамически регулирует просвет, поддерживая оптимальный температурный баланс.

Влияние неисправностей термостата на патрубки

Проблема "верхний патрубок горячий, нижний – холодный" возникает при заклинивании термостата в закрытом положении:

- Механизм нарушения: Антифриз циркулирует только по малому кругу, не попадая в радиатор.

- Теплообмен: Верхний патрубок (отвод от двигателя к радиатору) нагревается от горячего антифриза. Нижний патрубок (возврат из радиатора) остается холодным из-за отсутствия потока через радиатор.

- Последствия: Двигатель перегревается, печка дует холодным воздухом, возможны деформации ГБЦ.

| Состояние термостата | Нагрев верхнего патрубка | Нагрев нижнего патрубка |

|---|---|---|

| Исправный (прогрев) | Горячий | Холодный |

| Исправный (рабочая темп.) | Горячий | Теплый/горячий |

| Заклинил закрытым | Очень горячий | Холодный |

Диагностика: Прогрейте двигатель до срабатывания вентилятора. Если нижний патрубок радиатора остаётся холодным при перегреве – термостат не открывается. Проверьте температуру корпуса термостата: сильный перепад между его входом и выходом подтверждает неисправность.

Ремонт: Требуется замена термостата. Подберите аналог с идентичной температурой открытия. После установки удалите воздух из системы через пробки на патрубках или радиаторе, контролируя уровень антифриза.

Как воздушная пробка блокирует поток тосола

Воздушная пробка образуется при неполном заполнении системы охлаждения или нарушении герметичности патрубков, радиатора, помпы и термостата. Пузырьки воздуха скапливаются в верхней точке контура – обычно в радиаторе отопителя салона или подводящих патрубках двигателя. Поскольку воздух легче жидкости, он не вытесняется тосолом и блокирует циркуляцию.

При работе помпы воздушный карман создаёт локальное сопротивление, препятствуя прохождению антифриза через завоздушенный участок. Это нарушает теплоперенос: горячий тосол из двигателя не попадает в радиатор для охлаждения, а холодный антифриз из нижней части системы не поступает в мотор. В результате верхний патрубок остаётся перегретым, а нижний – холодным из-за отсутствия циркуляции.

Механизм блокировки потока

- Помпа гонит воздух вместо жидкости: крыльчатка водяного насоса захватывает воздушный пузырь, теряя эффективность – создаваемого давления недостаточно для продавливания пробки.

- Прерывание конвекции: воздух в верхнем патрубке действует как теплоизолятор, останавливая движение нагретого тосола к радиатору.

- Обратный переток: при остановке двигателя воздух провоцирует обратное перемещение тосола в расширительный бачок, усиливая пробку.

| Симптомы пробки | Последствия для системы |

| Холодный нижний патрубок радиатора | Перегрев двигателя из-за отсутствия охлаждения |

| Бульканье в радиаторе/печке | Локальный перегрев ГБЦ и деформация прокладки |

| Снижение эффективности печки | Коррозия алюминиевых деталей из-за контакта с воздухом |

Для удаления пробки применяют прокачку системы: запуск двигателя с открытой крышкой расширительного бачка и периодическим сжатием патрубков. В сложных случаях используют принудительную продувку через специальные клапаны или поднятие передней части автомобиля для перемещения воздуха к горловине бачка.

Проверка уровня охлаждающей жидкости в расширительном бачке

Откройте капот автомобиля и найдите расширительный бачок системы охлаждения. Он обычно выполнен из полупрозрачного пластика белого или чёрного цвета с отметками «MIN» и «MAX» на корпусе. Убедитесь, что двигатель остыл до безопасной температуры (не менее 30-60 минут после остановки), иначе горячая жидкость под давлением может выплеснуться при открытии.

Очистите поверхность бачка от грязи для чёткой видимости меток. Проверяйте уровень на ровной поверхности, держа бачок строго вертикально. Нормальный уровень должен находиться между рисками «MIN» и «MAX», оптимально – ближе к середине или на 1-2 см выше «MIN».

Возможные сценарии при проверке

Уровень ниже «MIN»: свидетельствует об утечке или испарении. Долейте рекомендованную производителем охлаждающую жидкость до нормы. Если падение уровня повторяется – ищите место протечки (радиатор, патрубки, помпа, прокладка ГБЦ).

Уровень выше «MAX»: опасен выбросом излишков при нагреве. Отсосите избыток жидкости шприцем или тонким шлангом. Проверьте, не попадает ли в систему масло или выхлопные газы (признак – эмульсия на крышке маслозаливной горловины или пузыри в бачке).

Загрязнение жидкости: масляная плёнка, ржавчина или густая грязь указывают на необходимость промывки системы и замены ОЖ. Игнорирование приведёт к перегреву и коррозии.

| Состояние жидкости | Рекомендуемое действие |

|---|---|

| Мутный цвет, осадок | Замена с промывкой системы |

| Масляные разводы | Диагностика прокладки ГБЦ/маслоохладителя |

| Пена или пузыри | Проверка герметичности, тест на выхлопные газы |

Важно: используйте только жидкость, указанную в руководстве по эксплуатации. Смешивание разных типов ОЖ (например, G11 и G12) вызывает химическую реакцию с образованием осадка. При частом снижении уровня без видимых протечек проверяйте:

- Целостность крышки расширительного бачка (должна держать давление);

- Работоспособность клапанов в пробке радиатора;

- Отсутствие трещин в бачке или соединениях патрубков.

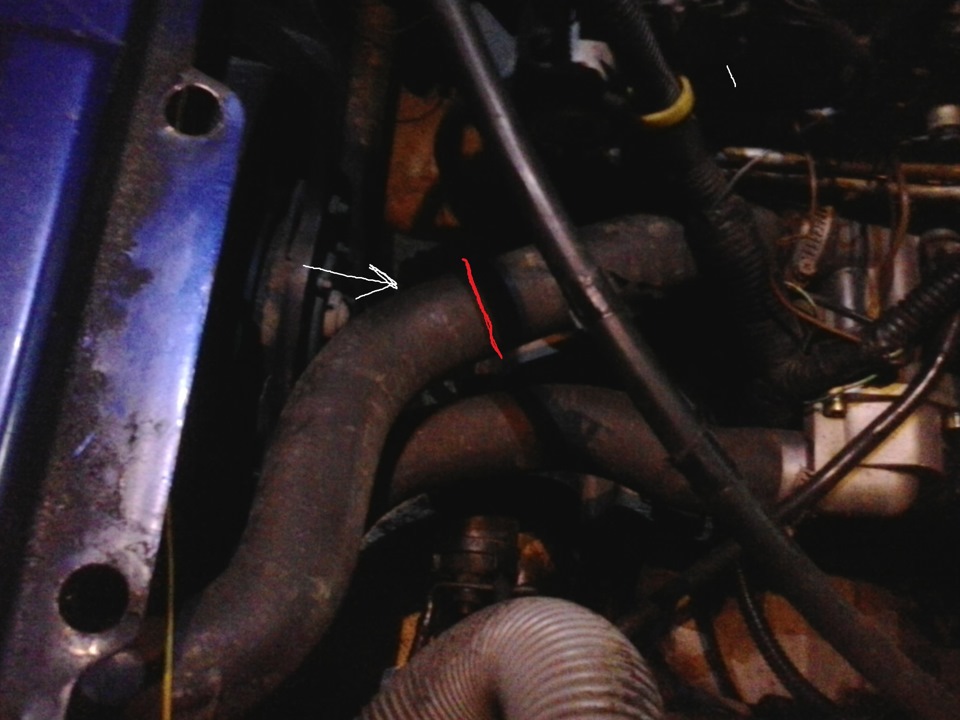

Деформация патрубков: визуальный осмотр на трещины

Деформированные патрубки создают локальные напряжения в материале, что провоцирует образование микротрещин, особенно в местах изгибов или соединений. Нарушение геометрии трубки снижает её устойчивость к перепадам температуры и давления, делая резину или пластик уязвимыми для растрескивания.

Трещины на расширенных или перекрученных участках нарушают герметичность системы охлаждения, приводя к утечке антифриза и перегреву двигателя. Даже мелкие повреждения быстро прогрессируют под воздействием вибрации и горячего тосола, поэтому осмотр требует тщательности.

Порядок визуальной проверки

Проводите осмотр при холодном двигателе и хорошем освещении. Обращайте внимание на:

- Внутренние поверхности изгибов – зоны максимального растяжения материала

- Участки возле хомутов – деформация усиливает трение

- Стыки с металлическими штуцерами – разница теплового расширения материалов

Используйте таблицу для оценки состояния:

| Тип дефекта | Внешние признаки | Риск |

|---|---|---|

| Микротрещины | Паутинка мелких линий, липкость поверхности | Средний (развивается быстро) |

| Глубокие разрывы | Чёткие надрывы >2 мм, расслоение резины | Критический (необходима срочная замена) |

| Вздутия | Выпуклости вдоль трубки, изменение диаметра | Высокий (предшествует разрыву) |

Дополнительные методы диагностики:

- Сожмите патрубок пальцами в подозрительных местах – трещины расширятся и станут заметнее

- Протрите поверхность сухой тканью – влага выделяется из скрытых повреждений

- Проверьте эластичность – деформированная резина теряет упругость, оставаясь вдавленной после нажатия

Забитый радиатор как причина отсутствия циркуляции

Забитый радиатор – одна из самых частых причин температурного дисбаланса патрубков. Грязь, ржавчина, накипь или продукты разложения антифриза скапливаются внутри трубок радиатора, образуя пробки. Эти отложения создают физический барьер, блокирующий проход охлаждающей жидкости через сердцевину.

Из-за засора антифриз не может пройти полный цикл охлаждения в нижней части радиатора. Горячая жидкость поступает сверху через верхний патрубок, но застревает в заблокированных сотах. В результате нижний патрубок остаётся холодным, так как охлаждённый тосол не доходит до выхода, а двигатель перегревается из-за нарушения теплоотвода.

Варианты решения проблемы

При подозрении на засор радиатора последовательно применяют следующие методы:

- Внешняя промывка: Продувка сот сжатым воздухом или очистка водой под давлением для удаления застрявшего мусора, пуха или насекомых с наружной поверхности.

- Внутренняя химическая промывка:

- Использование спецсредств (например, Hi-Gear Radiator Flush) согласно инструкции.

- Заливка раствора лимонной кислоты (5-10%) или уксусной эссенции (разведённой 1:10) на 1-2 часа с последующей прокачкой системы.

- Механическая чистка: Демонтаж радиатора и промывка под сильным напором воды со снятием боковых пластиковых бачков (если конструкция позволяет). При сильной коррозии или закоксовке – продувка компрессором.

- Замена радиатора: Необходима при:

- Необратимом повреждении трубок (разъеденные кислотой или деформированные).

- Отсутствии результата после интенсивной промывки.

- Обнаружении трещин или течей в пластиковых элементах.

Важно! После любой промывки систему тщательно проливают чистой водой до полного удаления остатков реагентов, только затем заливают свежий антифриз. Параллельно проверяют термостат и помпу – их неисправности могут имитировать симптомы засора.

Неисправность водяного насоса: симптомы поломки

Водяной насос обеспечивает циркуляцию антифриза в системе охлаждения двигателя. Его поломка приводит к нарушению теплового режима работы двигателя и может вызвать серьезные повреждения, вплоть до перегрева и заклинивания.

Своевременное выявление признаков неисправности насоса критически важно. Игнорирование симптомов неизбежно ведет к нарастанию проблем с охлаждением и риску капитального ремонта двигателя.

Основные симптомы неисправности

Следующие признаки указывают на возможную поломку водяного насоса:

- Течь антифриза в районе насоса: Видимые подтеки или капли тосола/антифриза под центром помпы, следы высохшего ОЖ на корпусе.

- Люфт и шум подшипника: Посторонние звуки (вой, скрежет, гул), усиливающиеся с ростом оборотов двигателя. Люфт вала насоса при покачивании рукой (при снятом приводном ремне).

- Перегрев двигателя без видимых причин: Стрелка температуры двигателя постоянно в красной зоне, закипание ОЖ в расширительном бачке даже при исправном термостате и радиаторе.

- Пар из-под капота: Интенсивный пар, идущий от помпы при работе двигателя, вызванный протечкой горячей ОЖ на корпус.

Дополнительные признаки

Менее очевидные, но важные симптомы:

- Коррозия или повреждение крыльчатки насоса (видно только при снятии).

- Неравномерный нагрев патрубков радиатора (верхний очень горячий, нижний холодный или еле теплый).

- Снижение эффективности отопителя салона (печка дует холодным или чуть теплым воздухом).

Важно! При появлении любого из этих симптомов немедленно прекратите эксплуатацию автомобиля и проведите диагностику системы охлаждения. Ремонт или замена водяного насоса – единственное решение при его неисправности.

Проблемы с помпой: шум и течь под машиной

Неисправная помпа напрямую влияет на циркуляцию антифриза, что может проявляться как разница температур патрубков. Шум из зоны насоса и появление пятен охлаждающей жидкости под автомобилем – явные признаки ее поломки.

Шум возникает из-за износа подшипника вала помпы или повреждения крыльчатки. Течь появляется при нарушении герметичности сальника, коррозии корпуса, повреждении прокладки или ослаблении крепежа. Игнорирование этих симптомов ведет к перегреву двигателя.

Причины шума помпы

- Износ подшипника: Гудит или визжит на холодном или горячем двигателе. Звук усиливается с ростом оборотов.

- Разрушение крыльчатки: Стук или скрежет при работе из-за ударов обломков о корпус.

- Растяжение/обрыв ремня ГРМ: Свист при проскальзывании ремня (если помпа приводится им).

Причины течи помпы

| Место протечки | Причина | Внешний признак |

| Дренажное отверстие | Износ сальника | Капли/поток из спец. отверстия на корпусе |

| Стык корпуса с блоком | Повреждение прокладки, коррозия, слабая затяжка | Пятна по периметру крепления |

| Трещины в корпусе | Механическое повреждение, коррозия | Потоки в местах дефектов металла |

Варианты ремонта

- Замена помпы целиком: Наиболее надежный и распространенный способ. Требует снятия привода (ремня ГРМ/навесного) и слива охлаждающей жидкости.

- Замена сальника и подшипника: Возможна только при наличии ремкомплектов и если корпус помпы в хорошем состоянии. Часто нерентабельна.

- Замена прокладки/герметизация: Эффективно только при протечке по стыку и целостности корпуса. Обязательна очистка привалочных поверхностей.

Важно: При замене помпы, приводимой ремнем ГРМ, обязательно меняют сам ремень и натяжные ролики. Использование старого ремня после снятия недопустимо.

Термостат заклинил в закрытом положении: основные признаки

Двигатель перегревается даже при движении на трассе или в холодную погоду. Стрелка температуры охлаждающей жидкости быстро достигает красной зоны на приборной панели, а вентилятор радиатора работает почти постоянно. При этом нижний патрубок радиатора (ведущий к водяному насосу) остается холодным или чуть теплым, в то время как верхний патрубок (от двигателя к радиатору) становится чрезмерно горячим.

Отопитель салона ("печка") дует холодным или едва теплым воздухом независимо от выставленной температуры. Это происходит из-за блокировки циркуляции антифриза через радиатор отопителя и основной радиатор. Дополнительно может наблюдаться повышенное давление в системе охлаждения, приводящее к срабатыванию предохранительного клапана в крышке расширительного бачка и выбросу пара или антифриза.

Ключевые индикаторы неисправности

- Холодный нижний патрубок радиатора при прогретом двигателе и кипящем антифризе в расширительном бачке.

- Отсутствие тепла в салоне даже после длительной работы двигателя на средних или высоких оборотах.

- Резкие скачки температуры мотора: стрелка прибора быстро поднимается до максимума, затем может незначительно снижаться при увеличении оборотов.

- Пар из-под капота или следы выкипевшего антифриза на расширительном бачке и рядом с ним.

Как проверить термостат без снятия (кипятком)

Проверка термостата кипятком позволяет оценить его работу без демонтажа с автомобиля. Этот метод основан на принципе открытия клапана устройства под воздействием высокой температуры.

Для теста потребуется емкость с кипятком (90–100°C), плоскогубцы и термометр (опционально). Термостат должен быть холодным и предварительно очищен от загрязнений.

Порядок действий:

- Зафиксируйте термостат плоскогубцами за кронштейн крепления.

- Опустите нижнюю часть (со стороны большого круга) в кипяток, избегая погружения штока.

- Наблюдайте за клапаном в течение 1-2 минут:

- Исправный термостат: клапан откроется на 8–10 мм при достижении температуры срабатывания (указана на корпусе).

- Неисправность: отсутствие движения или частичное открытие (менее 5 мм).

- Извлеките устройство из воды – клапан должен полностью закрыться за 1-3 минуты.

Важно: Не погружайте в воду электронные компоненты (если есть). При несоответствии параметров срабатывания термостат подлежит замене.

Замена термостата: инструменты и порядок действий

Для замены термостата потребуются следующие инструменты: набор рожковых или накидных ключей, головки с трещоткой (чаще на 10, 13 мм), отвертки (крестовая и плоская), емкость для слива охлаждающей жидкости объемом 5-7 литров, новая охлаждающая жидкость, герметик для патрубков (при необходимости), чистая ветошь. Обязательно используйте антифриз, рекомендованный производителем автомобиля.

Перед началом работ убедитесь, что двигатель остыл до температуры 40-50°C во избежание ожогов и избыточного давления в системе. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом и противооткатными упорами, откройте капот.

Порядок выполнения работ

- Слейте охлаждающую жидкость:

- Подставьте емкость под сливную пробку радиатора или нижний патрубок

- Открутите пробку/ослабьте хомут патрубка, слейте ≈30% жидкости

- Затяните пробку/патрубок после завершения

- Демонтируйте старый термостат:

- Ослабьте хомуты патрубков, подключенных к корпусу термостата

- Сдвиньте патрубки, аккуратно отводя их в сторону

- Открутите крепежные болты/гайки корпуса (обычно 2-3 шт.)

- Извлеките термостат, очистите посадочное место от остатков прокладки

- Подготовьте новый термостат:

- Сравните маркировку и конструкцию со старым (рабочая температура открытия!)

- Нанесите тонкий слой герметика на новую прокладку (если не резиновая)

- Установите термостат стрелкой/маркировкой вверх согласно инструкции

- Соберите систему:

- Прикрутите корпус термостата с моментом затяжки 15-25 Н∙м (уточнить в мануале)

- Наденьте патрубки, затяните хомуты без перекосов

- Долейте свежий антифриз до отметки MAX в расширительном бачке

- Проведите проверку:

- Запустите двигатель, прогрейте до рабочей температуры

- Контролируйте нагрев верхнего патрубка радиатора (должен стать горячим после открытия термостата)

- Проверьте отсутствие подтеков в зоне установки

- При необходимости долейте антифриз после остановки мотора

Стоимость нового термостата для популярных марок авто

Цена термостата напрямую зависит от марки автомобиля, производителя запчасти (оригинал или аналог) и сложности конструкции узла. Оригинальные детали от автопроизводителя всегда дороже, но предлагают гарантированное соответствие техническим требованиям. Универсальные аналоги и термостаты от сторонних брендов доступнее, но требуют внимательного подбора по каталожным номерам.

Стоимость также варьируется из-за конструктивных особенностей: простые механические термостаты дешевле электронных версий с датчиками или интегрированным подогревом. Региональная наценка и тип продавца (официальный дилер, мультибрендовый магазин, онлайн-площадка) дополнительно влияют на итоговую цену.

| Марка авто | Оригинал (руб.) | Аналог (руб.) |

|---|---|---|

| Lada (ВАЗ) | 1 800 – 3 500 | 800 – 2 000 |

| Kia/Hyundai | 3 000 – 6 500 | 1 200 – 3 800 |

| Renault/Nissan | 2 700 – 5 900 | 1 500 – 3 500 |

| Volkswagen/Skoda | 4 200 – 8 000 | 2 000 – 5 000 |

| Toyota | 3 800 – 7 200 | 1 800 – 4 500 |

Важные нюансы при покупке

- Электронные термостаты для современных двигателей с турбонаддувом или гибридных систем дороже механических на 40-60%

- Термостаты в сборе с корпусом (например, для некоторых моделей VW или BMW) стоят 6 000 – 15 000 руб.

- Дополнительные расходы:

- Прокладка/герметик (200 – 800 руб.)

- Охлаждающая жидкость (1 000 – 3 000 руб.)

- Замена на СТО (от 1 500 руб. за работу)

При выборе аналога отдавайте предпочтение проверенным брендам: Wahler, Hepu, Gates, Vernet. Всегда проверяйте каталожную совместимость по VIN-коду авто перед покупкой.

Продувка системы охлаждения для удаления воздушных карманов

Воздушные пробки в системе охлаждения – частая причина неравномерного прогрева патрубков. Пузыри воздуха скапливаются в верхних точках контура, блокируя циркуляцию антифриза и приводя к перегреву двигателя при холодном нижнем патрубке. Эффективным методом устранения этой проблемы является продувка системы.

Процедура продувки требует строгого соблюдения последовательности действий для безопасного удаления воздушных карманов. Необходимо дождаться полного остывания двигателя во избежание ожогов и повреждений. Работы проводятся на ровной поверхности при снятой крышке расширительного бачка для контроля выхода воздуха.

Порядок выполнения продувки

- Запустите двигатель и прогрейте его до рабочей температуры (80–90°C).

- Увеличьте обороты до 2500–3000 об/мин на 30–40 секунд 3–4 раза.

- Резко отпустите педаль газа – перепад давления вытолкнет воздух в расширительный бачок.

- Повторяйте цикл до прекращения появления пузырей в бачке.

- Заглушите двигатель, долейте антифриз до отметки «MAX».

Для сложных случаев используйте специальные методы:

- Поднятие передней части авто на 30–40° для вывода воздуха через бачок

- Продувка через штуцеры на радиаторе или термостате

- Применение вакуумных установок для принудительного удаления воздуха

| Признак успешной продувки | Ошибки при выполнении |

|---|---|

| Равномерный прогрев обоих патрубков | Продувка на холодном двигателе |

| Исчезновение булькающих звуков | Резкое снятие крышки на горячем моторе |

| Стабильная температура двигателя | Игнорирование уровня ОЖ после процедуры |

Технология правильной замены охлаждающей жидкости

Замена охлаждающей жидкости требует строгого соблюдения последовательности для предотвращения воздушных пробок, которые часто становятся причиной неравномерного прогрева патрубков. Работы проводятся на холодном двигателе во избежание ожогов и деформации элементов системы. Предварительно уточните тип и объём рекомендованной производителем ОЖ, а также схему расположения сливных пробок.

Подготовьте чистую ёмкость для слива отработанной жидкости объёмом не менее 10 литров. Проверьте состояние патрубков, хомутов и радиатора – протечки или трещины потребуют предварительного ремонта. Запаситесь дистиллированной водой для промывки (при необходимости) и новым герметиком для пробок.

Пошаговая процедура замены

- Слив старой жидкости:

- Снимите крышку расширительного бачка/радиатора.

- Подставьте ёмкость под сливную пробку радиатора (обычно внизу) и открутите её.

- Найдите сливную пробку блока цилиндров (часто около масляного фильтра), открутите её и слейте остаток.

- Промывка системы (если ОЖ загрязнена или меняется тип):

- Закройте сливные пробки, залейте дистиллированную воду через расширительный бачок.

- Запустите двигатель, прогрейте до рабочей температуры (включится вентилятор).

- Заглушите мотор, дождитесь остывания и полностью слейте воду. Повторите при сильном загрязнении.

- Заправка новой охлаждающей жидкости:

- Плотно закройте все сливные пробки, используя новый герметик при необходимости.

- Медленно заливайте чистую ОЖ через горловину расширительного бачка до отметки "MIN".

- Запустите двигатель без крышки бачка, дайте поработать 2-3 минуты на холостом ходу для выхода воздуха.

- Долейте ОЖ до отметки "MAX", повторяя прогрев и долив до стабилизации уровня.

- Удаление воздушной пробки:

- Прогрейте двигатель до рабочей температуры с включённой печкой на максимум.

- Погазуйте на холостом ходу (2000-2500 об/мин) 2-3 раза по 10 секунд.

- Аккуратно прожмите верхний и нижний патрубки рукой (осторожно – горячо!) для вытеснения воздуха.

- Проверьте уровень ОЖ после остывания двигателя и при необходимости долейте.

Контрольные параметры после замены

| Параметр | Нормальное состояние | Признак проблемы |

|---|---|---|

| Температура верхнего патрубка | Горячий (80-95°C) | Холодный или чуть тёплый |

| Температура нижнего патрубка | Тёплый (на 10-20°C холоднее верхнего) | Холодный или слишком горячий |

| Уровень ОЖ (холодный двигатель) | Между "MIN" и "MAX" | Ниже "MIN" или резкое падение |

Обязательно проверьте отсутствие подтёков ОЖ под автомобилем после первой поездки. Мониторинг уровня в течение недели после замены – обязателен для своевременного выявления скрытых проблем или остаточных воздушных пробок.

Места образования воздушных пробок в контуре

Воздушные пробки формируются на участках контура, где движение теплоносителя замедлено или отсутствует, а также в зонах с изменением направления потока. Эти пузыри блокируют циркуляцию, провоцируя ситуацию, когда верхний патрубок радиатора остается горячим, а нижний – холодным.

Наиболее уязвимыми являются участки с конфигурацией, способствующей накоплению воздуха: резкие изгибы труб, зоны с обратным уклоном или сложной геометрией. Отсутствие автоматических воздухоотводчиков в критических точках усугубляет проблему.

Типичные места скопления воздуха

- Верхние секции радиаторов – воздух скапливается в "мертвых зонах" из-за конструктивных особенностей батарей.

- П-образные изгибы труб – в верхней точке петли образуется стабильный воздушный карман.

- Коллекторы теплых полов – воздух задерживается в гребенках и петлях контуров при неправильном заполнении системы.

- Участки с обратным уклоном – трубы, проложенные с провисами или подъемом в сторону котла.

- Теплообменник котла – воздух скапливается в верхней части при недостаточном давлении в системе.

- Циркуляционные насосы – пробка в корпусе насоса вызывает шум и полную остановку циркуляции.

Нюансы заполнения системы антифризом без завоздушивания

Ключевой момент при заливке антифриза – обеспечить выход воздуха через самую высокую точку системы охлаждения. Обычно для этого предназначены специальные воздушные клапаны (на радиаторе, расширительном бачке или термостате) или пробка радиатора, но на современных авто часто используется процедура прокачки через штуцер на патрубке печки или дроссельного узла.

Начинать заливку следует только на холодном двигателе. Это снижает риск образования паровых пробок и ожогов. Снимите крышку расширительного бачка, откройте все воздушные клапаны (если предусмотрены конструкцией). Заливайте антифриз медленно, тонкой струей, чтобы не создавать воздушные карманы.

Пошаговая последовательность заполнения

- Подготовка: Поднимите передок автомобиля (домкрат, эстакада), чтобы расширительный бачок стал самой высокой точкой системы.

- Открытие клапанов: Найдите и откройте все воздушные штуцеры (часто спрятаны под резиновыми колпачками на патрубках).

- Медленная заливка: Заливайте антифриз в расширительный бачок до минимального уровня. Дождитесь, пока жидкость начнет вытекать из открытых штуцеров без пузырьков воздуха.

- Закрытие штуцеров: Поочередно закройте штуцеры, как только пойдет чистая струя антифриза.

- Прогрев и долив: Заведите двигатель, прогрейте до рабочей температуры с открытой крышкой бачка. Газуйте (2000-2500 об/мин), наблюдая за уровнем и пузырями. Доливайте антифриз по мере его ухода и выхода воздуха.

- Контроль: После прекращения пузырьков и стабилизации уровня, плотно закройте крышку бачка. Дайте двигателю остыть и проверьте уровень (должен быть между min/max).

Критические ошибки при заливке

- Слишком быстрая заливка – создает воздушные "пробки" в узких местах (радиатор печки, термостат).

- Закрытые штуцеры – воздуху некуда выйти, он остается в верхних точках контура.

- Заливка на горячий двигатель – риск ожога, кипение жидкости, ложные показания уровня.

- Недостаточный прогрев – термостат не открылся, большой контур не прокачался.

- Игнорирование уровня после остывания – при охлаждении объем жидкости уменьшается, требуется коррекция.

Способы контроля успешной прокачки

| Метод | Действие | Признак успеха |

| Прогрев | Прогреть двигатель до срабатывания вентилятора | Оба патрубка радиатора горячие и твердые, печка дует горячим |

| Сжатие патрубков | Аккуратно сжимать верхний и нижний патрубки радиатора на работающем двигателе | Отсутствие бульканья или воздушных пузырей в бачке |

| Диагностика печки | Проверить температуру выходного патрубка печки | Патрубок равномерно горячий по всей длине |

После первой поездки обязательно проверьте уровень антифриза на холодном двигателе и отсутствие подтеков в местах открытия штуцеров. Повторное падение уровня чаще всего указывает на вышедший воздух, требующий долива до нормы.

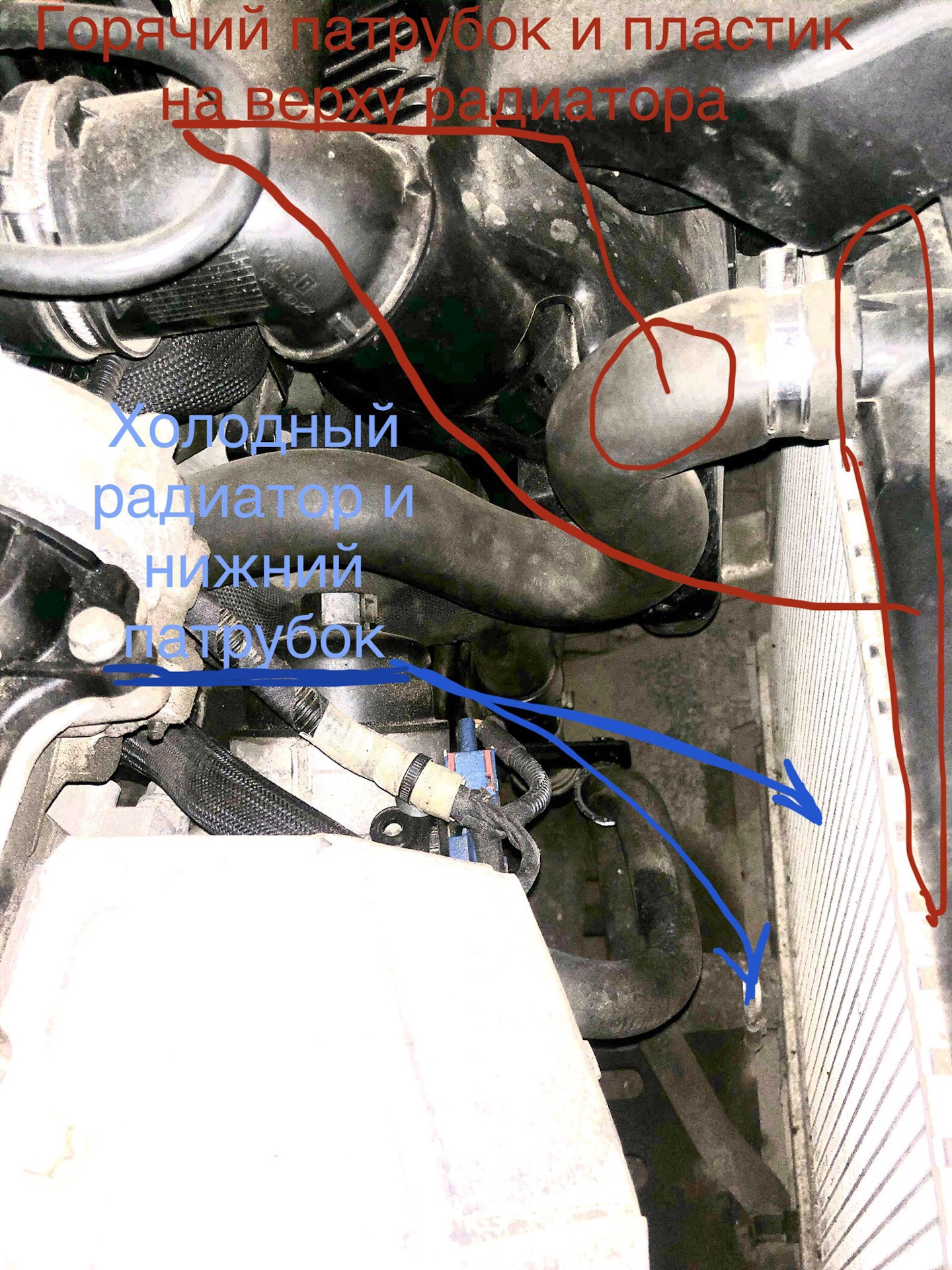

Диагностика радиатора печки: холодный салон при горячем двигателе

Ситуация, когда двигатель прогрет до рабочей температуры, верхний патрубок печки горячий, а нижний остается холодным, указывает на нарушение циркуляции антифриза через радиатор отопителя. Это основная причина, почему салон не прогревается, несмотря на исправную работу двигателя. Холодный нижний патрубок сигнализирует, что теплоноситель либо не поступает в радиатор, либо не может через него пройти, либо не возвращается обратно в систему.

Отсутствие циркуляции приводит к тому, что тепло от двигателя не передается в салон. Для устранения проблемы необходима последовательная диагностика, начиная с наиболее вероятных и простых в проверке причин. Игнорирование неисправности может привести к перегреву двигателя из-за нарушения общей циркуляции антифриза.

Основные причины и методы ремонта

Диагностику следует проводить в следующем порядке:

- Завоздушивание системы охлаждения:

- Признаки: Холодные зоны в патрубках, бульканье в радиаторе печки.

- Ремонт: Прокачать систему охлаждения по инструкции автомобиля (часто через специальные клапаны или расширительный бачок). Проверить герметичность крышки расширительного бачка.

- Загрязнение радиатора печки изнутри:

- Признаки: Радиатор холодный снизу даже после прокачки, история использования некачественного антифриза или воды.

- Ремонт: Промывка радиатора без снятия (спецхимией) или со снятием (механическая + химическая). При сильном засоре – замена.

- Неисправность крана печки (если предусмотрен конструкцией):

- Признаки: Кран не открывается по команде с панели, механические повреждения, течи.

- Ремонт: Проверить привод (механический трос, электрический моторчик), подачу напряжения. Заменить кран при поломке.

- Закупорка патрубков или шлангов:

- Признаки: Вздутие/деформация шлангов, наличие осадка в снятых патрубках.

- Ремонт: Прочистка или замена поврежденных шлангов/патрубков.

- Проблемы с помпой (водяным насосом):

- Признаки: Снижение общей циркуляции антифриза (холодные участки в основном радиаторе), течь, шум.

- Ремонт: Замена помпы.

Важно: Перед сложной разборкой проверьте уровень антифриза и состояние термостата. Негерметичность системы или заклинивший термостат могут создавать схожие симптомы.

Промывка системы охлаждения своими руками

Причинами перегрева двигателя и разницы температур патрубков часто становятся засоры в радиаторе, рубашке охлаждения или малом контуре термостата. Промывка системы – эффективный способ восстановить циркуляцию антифриза и нормализовать теплоотвод.

Процедура требует подготовки: слива старой охлаждающей жидкости, выбора промывочного состава (спецсредство или дистиллированная вода с лимонной кислотой) и проверки герметичности сливных пробок. Работы проводят на остывшем двигателе.

Этапы промывки

- Слив ОЖ: Откройте расширительный бачок и сливные пробки радиатора/блока цилиндров. Соберите отработку в ёмкость.

- Первичная очистка: Залейте дистиллированную воду или раствор (например, 100 г лимонной кислоты на 5 л воды). Запустите двигатель на 10-15 минут.

- Удаление загрязнений: Слейте жидкость – при сильном загрязнении повторите шаг 2 до появления чистой воды.

- Финишная промывка: Используйте спецсредство согласно инструкции (обычно 20-30 минут работы двигателя на холостых).

- Продувка: Подайте воздух компрессором в систему через расширительный бачок для удаления остатков воды.

- Заправка: Залейте новый антифриз, удалите воздушные пробки через пробки на патрубках или термостате.

Важно: При работе с кислотами строго соблюдайте концентрацию! После процедуры проверьте прогрев патрубков: нижний должен стать теплее, а разница с верхним – уменьшиться.

| Тип загрязнения | Рекомендуемый состав |

|---|---|

| Накипь, солевые отложения | Лимонная кислота (5%) |

| Органические отложения | Спецсредства на щелочной основе |

| Масляная эмульсия | Спецсредства-эмульгаторы |

Если после промывки нижний патрубок остаётся холодным, проблема может быть в термостате или воздушной пробке – потребуется углублённая диагностика.

Химические средства для удаления накипи в радиаторе

Химическая промывка – эффективный метод борьбы с минеральными отложениями внутри радиатора и двигателя, препятствующими нормальной циркуляции охлаждающей жидкости. Специализированные реагенты растворяют накипь, ржавчину и продукты разложения тосола, восстанавливая пропускную способность каналов системы охлаждения.

Применение химикатов целесообразно при умеренных засорах, когда отсутствуют твердые механические пробки. Процедура требует строгого соблюдения инструкций производителя, правильной концентрации состава и выдержки времени для безопасного воздействия на металлы и резиновые компоненты системы.

Типы средств и особенности применения

Основные категории химических очистителей:

- Кислотные составы (ортофосфорная, соляная, лимонная кислоты): Агрессивно растворяют карбонатные отложения и ржавчину. Требуют точной дозировки и обязательной последующей нейтрализации щелочным раствором.

- Щелочные составы (каустическая сода, тринатрийфосфат): Эффективны против органических загрязнений и масляных пленок. Менее опасны для металлов, но могут повредить алюминиевые детали.

- Двухкомпонентные системы: Последовательное использование кислотного и щелочного промывочных составов для комплексной очистки от всех типов отложений.

- Нейтральные промывки (на основе карбоксилатов): Малотоксичные, безопасные для резины и алюминия. Подходят для профилактики и легких загрязнений.

Этапы проведения химической промывки:

- Полный слив старой охлаждающей жидкости.

- Заливка промывочного раствора в систему охлаждения.

- Прогрев двигателя и работа на холостых оборотах согласно времени, указанному в инструкции к средству (обычно 20-60 минут).

- Тщательная промывка системы дистиллированной водой до нейтральной реакции сливаемой воды.

- Заправка свежей охлаждающей жидкости.

Меры предосторожности:

| Фактор риска | Последствия | Меры защиты |

| Агрессивность химикатов | Повреждение алюминиевых радиаторов, резиновых патрубков | Проверка совместимости состава с материалами системы |

| Выделение токсичных газов | Отравление, ожоги дыхательных путей | Работа в проветриваемом помещении, использование респиратора и перчаток |

| Неполное удаление реагента | Коррозия металлов, разрушение прокладок | Многократная промывка водой, контроль pH сливаемой жидкости |

При сильных засорах или неэффективности химической очистки требуется механическая промывка со снятием радиатора или использование профессионального оборудования (бустеров) под давлением. Неправильное применение реагентов может усугубить проблему, поэтому при сомнениях рекомендована помощь специалистов.

Механическая чистка трубок радиатора (специнструмент)

При локальных засорах, вызывающих температурный дисбаланс, механическая прочистка трубок демонстрирует высокую эффективность. Этот метод целесообразен при наличии доступа к коллекторам радиатора и подразумевает использование специализированного инструментария для прямого воздействия на участки с нарушенной циркуляцией.

Процедура требует частичной или полной разборки радиатора для обеспечения прямого доступа к трубкам. Использование бытовых подручных средств (проволока, тросы) категорически не рекомендуется из-за высокого риска повреждения тонкостенных каналов. Применение профессионального оборудования минимизирует вероятность деформации внутренней поверхности трубок и гарантирует сохранение герметичности теплообменника.

Технология и инструменты для механической очистки

Ключевые этапы и применяемое оборудование:

- Демонтаж радиатора: Слив теплоносителя, отсоединение от контуров системы, извлечение теплообменника.

- Визуальная диагностика: Осмотр коллекторов для выявления трубок с явными отложениями или деформациями.

- Очистка гибкими спиралями:

- Инструмент: Стальные витые стержни с приводом от дрели/шуруповерта.

- Особенности: Головки спиралей имеют щеточную или абразивную насадку, адаптированную под диаметр трубки. Вращательное движение разрушает накипь и ил.

- Гидродинамическая промывка на месте:

- Инструмент: Установка высокого давления со сменными форсунками-распылителями.

- Особенности: Форсунка вводится в трубку, струи воды под давлением 150-300 Бар срезают отложения. Требует защиты от брызг.

- Вакуумная аспирация: Обязательная финальная операция для удаления вытесненного шлама и промывочной жидкости из каналов.

Критерии выбора метода:

| Тип засора | Рекомендуемый инструмент | Ограничения |

|---|---|---|

| Плотная накипь, окалина | Спираль с абразивной головкой + последующая гидропромывка | Риск царапин на алюминии |

| Ил, органические отложения | Гидродинамическая форсунка | Неэффективно против твердой накипи |

| Комбинированные засоры | Последовательное применение спирали и гидроочистки | Увеличение времени работ |

Важные аспекты: После чистки обязательна опрессовка радиатора для проверки целостности трубок. Механические методы не устраняют причину засорения (качество теплоносителя, коррозию) – необходима профилактическая промывка системы и установка фильтров. Работы требуют квалификации: ошибки при выборе диаметра спирали или давления воды приводят к разрыву трубок.

Признаки неисправности датчика температуры ОЖ

Неисправный датчик температуры охлаждающей жидкости (ДТОЖ) перестает передавать точные данные о реальной температуре ОЖ в блок управления двигателем (ЭБУ). Это нарушает работу систем, зависящих от этих показаний.

Неправильная информация от ДТОЖ напрямую влияет на прогрев двигателя и патрубков системы охлаждения, работу вентилятора и смесеобразование, что может проявляться в том числе в виде дисбаланса температур верхнего и нижнего патрубков радиатора.

Основные симптомы неисправного датчика

Среди наиболее характерных признаков выхода из строя или некорректной работы ДТОЖ выделяют:

- Холодный нижний патрубок радиатора при горячем двигателе: ЭБУ, получая ложный сигнал о низкой температуре ОЖ (например, -40°C), блокирует открытие термостата. Циркуляция ОЖ через радиатор не начинается, нижний патрубок остается холодным, хотя двигатель и верхний патрубок перегреваются.

- Некорректная работа вентилятора охлаждения:

- Вентилятор не включается при перегреве (если ДТОЖ показывает низкую температуру).

- Вентилятор работает постоянно с момента запуска двигателя (если ДТОЖ показывает критически высокую температуру или обрыв цепи).

- Вентилятор включается слишком рано (на непрогретом моторе) или слишком поздно.

- Неправильные показания на приборной панели:

- Стрелка температуры ОЖ не поднимается с момента запуска (всегда на минимуме).

- Стрелка температуры ОЖ зашкаливает в красную зону сразу после запуска.

- Показания температуры "скачут" без видимой причины.

- Затрудненный пуск "на горячую": ЭБУ, получая неверные данные о высокой температуре ОЖ, неправильно рассчитывает топливную смесь (делает ее слишком бедной) для запуска прогретого двигателя.

- Неустойчивый холостой ход: Неправильные данные о температуре приводят к ошибкам в расчете состава смеси и угла опережения зажигания на холостых оборотах.

- Повышенный расход топлива: Постоянно обогащенная или обедненная смесь из-за неверных температурных данных ведет к перерасходу горючего.

- Появление ошибок (Check Engine): ЭБУ фиксирует несоответствие показаний ДТОЖ ожидаемым параметрам или обрыв/короткое замыкание в его цепи. Распространенные коды: P0115, P0116, P0117, P0118, P0119.

- Потеря мощности двигателя: Может быть следствием переобеднения или переобогащения смеси, а также включения аварийных режимов работы ЭБУ из-за неверных данных.

Важно: Многие из этих симптомов могут быть вызваны и другими неисправностями (термостат, помпа, воздушная пробка, неисправность ЭБУ). Диагностика ДТОЖ (проверка сопротивления, напряжения, сравнение показаний через диагностический сканер с реальной температурой) обязательна перед его заменой.

Тестирование датчика температуры мультиметром

Проверка датчика начинается с его демонтажа из системы охлаждения. Отсоедините электрический разъем и извлеките датчик, предварительно сняв давление в контуре (остывший двигатель, аккуратное откручивание пробки расширительного бачка). Подготовьте мультиметр в режиме измерения сопротивления (Ω) и термометр для контроля температуры.

Поместите чувствительную часть датчика в емкость с водой, нагреваемой на плите. Фиксируйте показания мультиметра при разных температурах, сравнивая их с эталонными значениями для вашей модели авто (см. техническую документацию). Для точности сделайте замеры минимум в двух точках: комнатной температуре (20-25°C) и при 80-90°C.

Интерпретация результатов и действия

Нормальные показания:

- Сопротивление уменьшается при нагреве (например: 2500-3000 Ом при 20°C → 200-300 Ом при 90°C).

- Значения соответствуют спецификации производителя.

Признаки неисправности:

- Обрыв цепи: мультиметр показывает "OL" или "1" (бесконечное сопротивление).

- Короткое замыкание: сопротивление близко к 0 Ом во всем диапазоне температур.

- Выход за допустимый диапазон: показания не совпадают с табличными значениями (например, 500 Ом при 90°C вместо 250 Ом).

- Отсутствие динамики: сопротивление не меняется при нагреве/охлаждении.

| Температура (°C) | Норма (Ом, пример) | Неисправность (Ом) |

|---|---|---|

| 20 | 2500-3000 | 0 / OL / 10000 |

| 90 | 200-300 | 2500 / 0 / OL |

При выявлении отклонений датчик подлежит замене. Установите новый элемент с уплотнительным кольцом, затяните с рекомендованным моментом, восстановите уровень антифриза и проверьте работу системы после запуска двигателя.

Последствия длительного перегрева двигателя

Длительный перегрев вызывает катастрофические деформации деталей двигателя. Головка блока цилиндров (ГБЦ) искривляется, что приводит к нарушению плоскости её прилегания к блоку цилиндров. Прокладка ГБЦ прогорает или разрывается, создавая взаимопроникновение каналов охлаждающей жидкости, масла и цилиндров.

Термические напряжения провоцируют образование трещин в самых нагруженных элементах: перемычках между клапанами, стенках цилиндров, рубашке охлаждения или камерах сгорания. Алюминиевые поршни размягчаются, теряют прочность и оплавляются по краям, а поршневые кольца залегают или ломаются из-за потери упругости.

Критичные повреждения и вторичные эффекты

Основные разрушения:

- Деформация ГБЦ – требует дорогостоящей шлифовки или замены.

- Прогорание прокладки ГБЦ – смешивание антифриза с маслом или выброс выхлопных газов в СОЖ.

- Трещины в ГБЦ/блоке – чаще всего неремонтопригодны, необходима замена.

- Разрушение поршней и колец – потеря компрессии, задиры на стенках цилиндров.

Сопутствующие поломки:

- Клинение коленчатого вала из-за расплавления вкладышей коренных/шатунных подшипников.

- Разрушение масляной плёнки – масло теряет защитные свойства, ускоряя износ трущихся пар.

- Повреждение сальников и уплотнений – течи масла и охлаждающей жидкости.

- Оплавление каталитического нейтрализатора выхлопными газами повышенной температуры.

Сводка критических последствий:

| Поврежденный узел | Типичный результат | Стоимость ремонта |

| ГБЦ (трещина, коробление) | Замена или сложный ремонт | Очень высокая |

| Блок цилиндров (трещина) | Замена двигателя | Крайне высокая |

| Коленчатый вал (задиры, клин) | Шлифовка/замена, замена вкладышей | Высокая |

Деформация ГБЦ из-за перегрева: симптомы

Деформация головки блока цилиндров (ГБЦ) возникает при критическом перегреве двигателя, когда алюминиевый сплав коробится из-за неравномерного теплового расширения. Этот процесс необратим и требует замены или сложной механической обработки детали.

Искривление плоскости ГБЦ нарушает герметичность стыка с блоком цилиндров, что проявляется характерными признаками. Симптомы могут проявляться комплексно или по отдельности, усиливаясь при нагрузке.

Основные проявления деформации

- Прорыв газов в каналах охлаждения – пузыри в расширительном бачке при работающем двигателе, рост давления в системе охлаждения.

- Утечка охлаждающей жидкости по линии соединения ГБЦ с блоком цилиндров (видимые подтёки) или внутренняя утечка в цилиндры.

- Эмульсия в масле (светло-коричневая пена на щупе или крышке маслозаливной горловины) из-за смешивания антифриза с моторным маслом.

- Белый густой дым из выхлопной трубы с запахом антифриза, особенно на прогретом двигателе.

- Снижение компрессии в одном или нескольких цилиндрах из-за нарушения геометрии камеры сгорания.

- Постоянный перегрев двигателя даже после замены термостата и помпы из-за нарушения теплоотвода.

- Закипание антифриза при невысоких нагрузках вследствие прорыва раскалённых газов в систему охлаждения.

Проверка герметичности крышки расширительного бачка

Неисправная крышка расширительного бачка – частая причина разницы температур патрубков. Крышка содержит клапаны, поддерживающие рабочее давление системы (обычно 0.9–1.2 бар для большинства авто). При нарушении герметичности давление падает ниже нормы, снижая температуру кипения охлаждающей жидкости.

Низкое давление провоцирует локальное закипание антифриза в зоне цилиндров, где температура максимальна. Пузырьки пара создают воздушные пробки, блокирующие циркуляцию через нижний патрубок. Верхний элемент нагревается от двигателя, а нижний остаётся холодным из-за отсутствия потока жидкости.

Методика диагностики и устранения

Проверка выполняется при остывшем двигателе:

- Визуально осмотрите уплотнительную прокладку крышки на предмет трещин, деформаций или затвердевания.

- Подключите ручной тестер давления (воздушный насос с манометром) к горловине бачка.

- Накачайте давление до значения, указанного на крышке (напр., 1.0 бар).

| Наблюдение | Диагноз |

|---|---|

| Давление не держится 2-3 мин | Неисправен выпускной/впускной клапан |

| Крышка "шипит" до достижения номинала | Раннее открытие клапана |

| Давление превышает норму без сброса | Заклинивание предохранительного клапана |

Важно: Не открывайте крышку на горячем двигателе! Замените дефектную крышку на новую с идентичными параметрами давления. Использование неподходящих аналогов вызовет повторение проблемы или повреждение радиатора.

Недостаточное натяжение ремня помпы

Слабое натяжение ремня привода водяного насоса напрямую влияет на его производительность. Проскальзывание ремня снижает скорость вращения помпы, что замедляет циркуляцию охлаждающей жидкости по системе. В результате жидкость застаивается в двигателе, интенсивно нагреваясь, но не поступает в достаточном объеме в радиатор для охлаждения.

Этот дисбаланс циркуляции проявляется характерным симптомом: верхний патрубок (отводящий горячую жидкость от двигателя) становится чрезмерно горячим из-за застоя, а нижний патрубок (подающий охлажденную жидкость из радиатора) остается холодным, так как помпа не успевает прокачивать достаточный объем через радиаторный контур.

Варианты ремонта

Устранение проблемы требует восстановления правильного натяжения ремня для обеспечения синхронной работы помпы с коленчатым валом двигателя:

- Ручная регулировка натяжителя: Для механических натяжителей ослабьте крепежную гайку/болт, сместите натяжитель специальным монтажным рычагом или монтировкой до достижения требуемого прогиба ремня (указан в мануале авто, обычно 5-10 мм при нажатии с усилием 10 кгс), затем затяните крепеж.

- Замена автоматического натяжителя: Изношенные пружины или подшипники в автоматических натяжителях не обеспечивают постоянного давления. Демонтируйте старый натяжитель, установите новый (иногда требуется предварительное взведение пружины специнструментом).

- Установка нового ремня: Если ремень растянут, имеет трещины, замаслен или изношен более чем на 70% глубины ребер – обязательна замена. Новый ремень устанавливается согласно схеме обвода шкивов и регулируется с правильным натяжением.

Контроль результата: После регулировки или замены запустите двигатель, прогрейте до рабочей температуры и проверьте:

- Отсутствие свиста или визга со стороны ремня при резком увеличении оборотов.

- Равномерный прогрев верхнего и нижнего патрубков через 5-7 минут работы на холостом ходу.

- Отсутствие чрезмерного прогиба ремня (проверка по мануалу).

Замена ремня привода водяного насоса

Недостаточная циркуляция охлаждающей жидкости из-за проскальзывания или обрыва ремня водяного насоса приводит к температурному дисбалансу патрубков. Замена ремня восстанавливает работоспособность помпы и нормализует теплообмен.

Привод насоса может осуществляться отдельным клиновым/поликлиновым ремнём или ремнём ГРМ. В первом случае процедура замены проще и не требует синхронизации механизмов двигателя.

Порядок выполнения работ

- Подготовка

- Зафиксируйте схему расположения ремня на шкивах (фото/схема)

- Приобретите ремень с маркировкой, идентичной старому (длина, профиль)

- Подготовьте ключи для снятия защиты и регулировки натяжителя

- Демонтаж старого ремня

- Ослабьте болт крепления натяжного ролика

- Сдвиньте ролик для ослабления натяжения

- Снимите ремень со шкивов коленвала, насоса и генератора

- Установка нового ремня

- Наденьте ремень на шкивы строго по схеме

- Проверьте совпадение ручьёв на всех шкивах

- Исключите перекручивание ремня

- Регулировка натяжения

- Натяните ремень роликом до нормы производителя

- Проверьте прогиб: 10-15 мм при усилии 10 кгс на длине 100 мм

- Зафиксируйте натяжитель контргайкой

После запуска двигателя контролируйте отсутствие свиста и биения ремня. Прогрейте мотор до рабочей температуры и проверьте прогрев обоих патрубков. Появление вибрации или посторонних шумов требует повторной регулировки.

| Проблема | Признак | Решение |

|---|---|---|

| Слабый свист на оборотах | Недостаточное натяжение | Повторная регулировка |

| Вибрация шкивов | Перекос ремня | Проверка соосности шкивов |

| Трещины на поверхности | Износ ремня | Немедленная замена |

Привод насоса через ремень ГРМ требует профессионального оборудования для синхронизации валов. В этом случае рекомендована замена в сервисном центре из-за риска повреждения клапанов при ошибках монтажа.

Трещины в блоке цилиндров: поиск утечки антифриза

Трещины в блоке цилиндров – одна из наиболее серьезных причин утечки антифриза, приводящая к характерной ситуации с перегревом верхнего патрубка и холодом нижнего. Образоваться они могут из-за перегрева двигателя (особенно при резком охлаждении), коррозии, заводского дефекта материала или механического повреждения. Поиск таких трещин требует тщательности, так как они часто микроскопические и расположены в труднодоступных местах.

Основная опасность кроется в проникновении охлаждающей жидкости в масляные каналы (или наоборот) или цилиндры. Это приводит к эмульсии в масле (белая пена на щупе и крышке маслозаливной горловины), белом дыме из выхлопной трубы при запуске, постоянному падению уровня антифриза без видимых наружных подтеков и критическому перегреву, несмотря на якобы нормальный уровень ОЖ в расширительном бачке.

Методы поиска трещин в блоке

Обнаружение микротрещин – сложная задача, требующая последовательности и специальных средств:

- Визуальный осмотр: Тщательная очистка блока, головки блока цилиндров (ГБЦ) и гильз. Поиск следов точечной коррозии, темных дорожек или мокрых пятен, особенно вокруг рубашки охлаждения, между цилиндрами, у оснований гильз.

- Опрессовка системы охлаждения: Наиболее эффективный метод. Специальным насосом создается давление в системе (обычно 1-1.5 атм выше рабочего). Падение давления указывает на утечку. Место выхода антифриза (внутрь цилиндра, в масляный картер или наружу) помогает локализовать проблему.

- Использование ультрафиолета (UV-тест): В охлаждающую жидкость добавляется специальная флуоресцентная присадка. После запуска и прогрева двигателя, его поверхности просвечиваются УФ-лампой в темноте. Место утечки светится ярким цветом (чаще желто-зеленым).

- Пневмотест цилиндров: Если есть подозрение на трещину в стенке цилиндра, поршень в проблемном цилиндре устанавливается в ВМТ. Через свечное отверстие подается сжатый воздух. Пузырьки воздуха в расширительном бачке с охлаждающей жидкостью подтвердят наличие трещины.

- Магнитно-порошковый контроль (дефектоскопия): Профессиональный метод. На намагниченную поверхность блока наносится суспензия с магнитным порошком. Порошок концентрируется вдоль трещин, делая их видимыми.

Варианты ремонта (если трещина найдена)

Выбор метода зависит от локализации, размера трещины и стоимости:

- Замена блока цилиндров: Самый надежный, но и самый дорогой вариант. Часто экономически оправдан для современных или дорогих двигателей.

- Заварка трещин:

- Холодная сварка/эпоксидные составы: Временное решение для небольших наружных трещин, не подверженных высокому давлению и температуре. Ненадежно.

- Аргонно-дуговая сварка (TIG): Основной метод ремонта чугунных блоков. Требует снятия и тщательной подготовки блока (засверливание концов трещины, разделка кромок), опыта сварщика и последующей механической обработки. Риск коробления.

- Сварка методом "холодного" восстановления (методом ПЖ): Используется для алюминиевых блоков. Специальные припои и флюсы наносятся паяльником или горелкой. Менее критичен к деформациям.

- Установка ремонтных втулок/гильз: Если трещина находится в посадочном месте гильзы цилиндра, старую гильзу удаляют, место ремонтируют (сваркой, эпоксидкой), растачивают и запрессовывают новую ремонтную гильзу увеличенного диаметра.

- Использование герметиков-присадок: Чрезвычайно временная мера для микротрещин. Риск засорения каналов системы охлаждения и радиатора. Не рекомендуется.

Важно: После любого вида сварки или установки гильзы блок цилиндров обязательно требует проверки геометрии (на плоскость и овальность цилиндров) и повторной расточки/хонингования цилиндров. Качество ремонта должно быть подтверждено повторной опрессовкой.

Диагностика прокладки ГБЦ: масло в антифризе

При смешивании масла и антифриза в расширительном бачке или радиаторе прокладка ГБЦ становится основным подозреваемым. Эта неисправность возникает при нарушении герметичности между масляными каналами и рубашкой охлаждения двигателя из-за прогорания, деформации или естественного износа уплотнителя.

Наличие эмульсии характерного желто-коричневого цвета ("майонез") на крышке маслозаливной горловины, щупе или в охлаждающей жидкости – прямой индикатор проблемы. Дополнительными симптомами служат белый дым из выхлопной трубы с маслянистыми каплями, перегрев двигателя без видимых утечек антифриза и падение мощности.

Методы подтверждения дефекта

Визуальный осмотр:

- Проверка масла на щупе и антифриза в расширительном бачке на наличие эмульсии

- Контроль состояния свечей зажигания (белесый нагар)

- Поиск масляных пятен в охлаждающей жидкости после стоянки

Тестовые процедуры:

- Компрессиометрия: перепад давления между цилиндрами более 15%

- Проверка системы охлаждения на давление (тестером): падение показателей при прокладке

- Анализ выхлопных газов на наличие паров антифриза

| Признак | На что указывает |

| Эмульсия только на крышке ГБЦ | Возможен конденсат, не требует срочного ремонта |

| "Майонез" в расширительном бачке | Критичное повреждение прокладки |

| Пузырьки в антифризе на работающем моторе | Прогар в зоне камер сгорания |

Важно: Перед заменой прокладки обязательна проверка плоскости ГБЦ и блока цилиндров. Деформация более 0.05 мм требует шлифовки поверхности. Использование неоригинальных прокладок или нарушение момента затяжки болтов гарантирует повторную поломку.

Течь через уплотнительные кольца патрубков

Протечки через уплотнительные кольца патрубков радиатора или теплообменника возникают из-за потери эластичности или механических повреждений элементов. Термическая деформация пластиковых патрубков под воздействием температурных перепадов создает дополнительную нагрузку на уплотнения, приводя к нарушению герметичности соединений. Особенно критично это проявляется при использовании некачественных колец или несоблюдении регламента замены охлаждающей жидкости.

Химическая деградация материала уплотнителей под воздействием агрессивных присадок в антифризе ускоряет процесс старения. Микротрещины, потеря упругости и усадка колец провоцируют появление капель охлаждающей жидкости в местах стыков. Дополнительным фактором риска выступает коррозия металлических штуцеров, нарушающая геометрию сопрягаемых поверхностей.

Варианты ремонта

Для устранения течи требуется последовательное выполнение операций:

- Демонтаж проблемного патрубка: слить антифриз, ослабить хомуты, аккуратно отсоединить элемент.

- Дефектовка уплотнений: визуальный осмотр колец на наличие:

- Трещин и расслоений

- Постоянной деформации (утрата круглого сечения)

- Следов коррозии на посадочных местах

- Замена комплектующих:

Компонент Требования Уплотнительные кольца Оригинальные или аналоги с термостойкостью от +120°C Патрубок (при необходимости) Проверка на трещины, жесткость конструкции - Сборка с применением смазки: нанесение силиконовой смазки на новые кольца перед установкой для предотвращения перекоса.

- Контроль затяжки: равномерное затягивание хомутов с моментом, указанным производителем.

Важно: после ремонта обязательна опрессовка системы под давлением 1.2-1.5 бар для проверки герметичности. Использование герметиков вместо замены колец рассматривается как временная мера.

Подбор качественных хомутов для замены старых

Недорогие хомуты с тонкими стенками и слабыми винтами быстро деформируются под давлением, что приводит к повторным протечкам в местах соединения патрубков. Экономия на этом элементе сводит на нет всю работу по замене шлангов, особенно при высоких температурах в верхней части системы охлаждения.

Качественный хомут обеспечивает равномерное распределение давления по окружности патрубка, исключая перекосы и локальные перетяжки. Герметичность соединения должна сохраняться как при холодном пуске, так и при максимальном нагреве антифриза, когда резина расширяется, а металл испытывает термические нагрузки.

Критерии выбора надежных хомутов

- Материал: Нержавеющая сталь AISI 304/316 или усиленный черный металл с антикоррозионным покрытием. Избегайте силумина.

- Конструкция:

- Винтовые (червячные) – с толстым ленточным корпусом (от 0.8 мм) и шестигранными винтами.

- Пружинные (Constant-Tension) – автоматически компенсируют тепловое расширение, идеальны для критичных зон.

- Ширина ленты: Не менее 8-10 мм для стандартных патрубков. Узкие хомуты "врезаются" в резину.

Монтажные рекомендации:

- Заменяйте хомуты парно при установке нового патрубка.

- Используйте динамометрический ключ при затяжке винтовых хомутов. Перетяжка повреждает резину.

- Ориентируйтесь на маркировку производителя (например, Norma, Breeze, Hoch) – подделки часто не имеют клейма.

| Тип патрубка | Рекомендуемый хомут | Особенности |

|---|---|---|

| Верхний (горячий) | Пружинный или усиленный винтовой (AISI 316) | Обязательна термостойкость + компенсация расширения |

| Нижний (холодный) | Винтовой (AISI 304 или оцинковка) | Защита от коррозии от дорожных реагентов |

| Сложный изгиб | Широкий винтовой (от 12 мм) | Повышенная площадь контакта предотвращает сползание |

Важно: После замены запустите двигатель, прогрейте его до рабочей температуры и повторно проверьте затяжку на остывшем моторе. Резина патрубка дает усадку при охлаждении.

Неправильная концентрация антифриза: риски концентрации

Отклонение от рекомендованной пропорции смеси антифриза с водой критично для работы системы охлаждения. Избыточное содержание концентрата снижает теплоёмкость жидкости, ухудшая теплоотвод от двигателя и способствуя локальным перегревам. Недостаточная концентрация резко повышает риски замерзания при отрицательных температурах.

Нарушение баланса провоцирует дисбаланс температур между патрубками радиатора из-за неоптимального теплообмена. Дополнительно страдают антикоррозийные и смазывающие свойства жидкости, что ускоряет износ металлических и резиновых компонентов системы.

Ключевые последствия нарушения пропорций

- Перегрев двигателя: Густая смесь (более 60% концентрата) медленно поглощает тепло, вызывая рост температуры в блоке цилиндров.

- Разрушение от замерзания: Слабая концентрация (менее 40%) замерзает уже при -10°C, расширяющийся лёд повреждает радиатор и рубашку охлаждения.

- Коррозия и отложения: Нарушение химического состава приводит к окислению алюминиевых головок блока, образованию накипи в каналах.

- Износ помпы: Недостаток присадок ускоряет разрушение крыльчатки и подшипников водяного насоса.

- Кавитация гильз: Изменение вязкости усиливает образование пузырьков пара, разрушающих поверхности деталей.

Соответствие тосола рекомендациям производителя авто

Использование охлаждающей жидкости (тосола), не соответствующей спецификациям производителя автомобиля, напрямую влияет на эффективность работы системы охлаждения. Неподходящий состав может обладать неправильной температурой кипения/замерзания, недостаточной теплопроводностью или агрессивным воздействием на материалы патрубков, радиатора, помпы и блока двигателя. Это способствует нарушению циркуляции, локальным перегревам и появлению ситуации, когда верхний патрубок радиатора остается чрезмерно горячим, а нижний не прогревается до нормы.

Каждый автопроизводитель устанавливает четкие требования к допускам тосола (например, G11, G12, G12++, G13 для концерна VAG или спецификации типа Ford WSS-M97B44-D). Отклонение от этих норм приводит к изменению вязкости жидкости, снижению ее антикоррозионных свойств, преждевременному старению и выпадению осадка. Образовавшиеся отложения забивают тонкие каналы радиатора и термостата, нарушая равномерное охлаждение и циркуляцию, что является частой скрытой причиной дисбаланса температур патрубков.

Последствия и действия при несоответствии тосола

При подозрении на проблему из-за неподходящей охлаждающей жидкости необходимо:

- Сверьте маркировку: Найдите в руководстве по эксплуатации авто или на официальном сайте производителя требуемые допуски и класс тосола (органический/неорганический гибридный, карбоксилатный, лобридный).

- Проверьте текущую жидкость: Оцените ее цвет, консистенцию, наличие осадка или масляных примесей. Несоответствие цвета заявленному стандарту – тревожный признак.

- Полная замена: Если тосол не соответствует спецификациям, необходима немедленная полная замена с обязательной промывкой системы охлаждения. Простой долив правильного концентрата поверх неподходящего недопустим и может вызвать химическую реакцию с выпадением геля.

- Используйте правильную смесь: Строго соблюдайте пропорции разбавления концентрата дистиллированной водой, указанные производителем авто и тосола. Слишком концентрированная или слишком разбавленная жидкость теряет заявленные свойства.

| Проблема из-за несоответствия | Воздействие на систему | Риск для патрубков (верхний/нижний) |

|---|---|---|

| Низкая температура кипения | Образование паровых пробок, кавитация помпы | Локальный перегрев верхнего патрубка, нарушение циркуляции |

| Высокая вязкость / Осadок | Замедленная циркуляция, засор каналов | Плохой прогрев нижнего патрубка, перегрев двигателя |

| Агрессивная химия | Разъедание уплотнений, коррозия металлов | Разбухание/деформация патрубков, течи, нарушение герметичности |

| Несовместимость присадок | Образование геля, забивание радиатора и термостата | Блокировка термостата (нижний патрубок холодный), перегрев двигателя |

Важно: После замены тосола на соответствующий спецификациям, обязательно удалите воздушные пробки из системы охлаждения (прокачайте согласно инструкции к авто). Наличие воздуха само по себе вызывает дисбаланс температуры патрубков и может имитировать другие неисправности.

Загрязнение системы маслом из автоматической коробки

Попадание масла АКПП в контур охлаждения двигателя происходит из-за разгерметизации внутренних перегородок теплообменника радиатора. В большинстве автомобилей охлаждение жидкости АКПП интегрировано в основной радиатор: через его отдельную секцию циркулирует трансмиссионное масло. При коррозии или механическом повреждении перегородки между секциями масло просачивается в охлаждающую жидкость.

Смешивание жидкостей образует густую эмульсию коричневого или розоватого оттенка, которая оседает на стенках патрубков и каналов радиатора. Этот плотный налет резко снижает теплопроводность, препятствуя нормальному охлаждению антифриза. Верхний патрубок остается горячим из-за застоя перегретой жидкости, а нижний не прогревается – система теряет способность к циркуляции.

Признаки проблемы

- Эмульсия в расширительном бачке: жидкость приобретает маслянистую консистенцию и нехарактерный цвет (коричневый, клубничный).

- Пятна масла на поверхности антифриза и характерный запах горелой трансмиссионной жидкости.

- Перегрев двигателя даже при движении на малых оборотах.

- Сбои в работе АКПП: рывки, задержки переключения передач из-за недостаточного охлаждения масла.

Варианты ремонта

- Замена радиатора – основной метод. Устанавливается новый оригинальный или аналоговый радиатор. Дополнительно требуется:

- Полная промывка системы охлаждения специальными составами.

- Замена охлаждающей жидкости и масла в АКПП.

- Монтаж внешнего автономного радиатора АКПП – альтернатива при ограниченном бюджете. Штатный теплообменник отключается, а масло коробки циркулирует через отдельный радиатор, исключая контакт с антифризом.

- Промывка без замены радиатора – временное решение при минимальных загрязнениях. Используются агрессивные промывочные жидкости, но риск повторного загрязнения высок.

| Действие после ремонта | Цель |

| Контроль уровня и цвета жидкостей | Предотвращение рецидива (ежемесячно первые 3 месяца) |

| Диагностика давления в контурах | Выявление скрытых повреждений патрубков |

Важно: При первых симптомах прекратите эксплуатацию авто – эмульсия быстро забивает тонкие каналы радиатора печки и термостата.

Разрушение пластиковых элементов системы охлаждения

Пластиковые детали (радиаторные бачки, корпуса термостатов, патрубки) подвержены растрескиванию и разрушению из-за старения материала. Постоянные циклы нагрева и охлаждения, контакт с химически агрессивными антифризами и механические вибрации приводят к потере эластичности и прочности пластика. Микротрещины постепенно разрастаются, превращаясь в сквозные повреждения.

Наиболее критично разрушение верхнего патрубка или бачка радиатора, так как эти зоны испытывают максимальное давление и температуру охлаждающей жидкости. Дефект проявляется резким падением уровня антифриза, забрызгиванием двигателя тосолом, характерным запахом в салоне и быстрым перегревом мотора после запуска. Холодный нижний патрубок при этом часто сохраняется из-за отсутствия циркуляции жидкости.

Варианты ремонта

Полная замена узла – единственный надежный метод при сквозных трещинах или лопнувшем пластике. Требует установки оригинальной или качественной аналоговой детали (радиатора, термостата в сборе). Обязательна промывка системы для удаления осколков пластика.

Временные решения (только для экстренных случаев):

- Холодная сварка: очистка поврежденного участка и нанесение спецсостава на основе эпоксидных смол. Выдерживает давление до 1-1.5 атм, но недолговечно.

- Стяжные хомуты с резиновыми прокладками: если трещина небольшая и расположена на ровном участке.

Важно! После любого временного ремонта необходим постоянный контроль уровня антифриза и давления в системе. Эксплуатация двигателя с поврежденным пластиком рискована – возможен гидроудар или критический перегрев.

| Симптом разрушения | Последствия игнорирования |

|---|---|

| Течь антифриза в районе швов бачка/патрубка | Падение уровня ОЖ, воздушные пробки |

| Белый пар из-под капота, сладковатый запах | Перегрев двигателя, деформация ГБЦ |

| Маслянистые подтёки на пластике | Внезапный разрыв детали под нагрузкой |

Обрыв привода крыльчатки помпы (характерный стук)

Обрыв привода крыльчатки водяного насоса – критическая неисправность, при которой металлический стержень или шпонка, передающая вращение от вала помпы к крыльчатке, ломается. Это приводит к полной остановке крыльчатки, хотя приводной вал (шкив) продолжает вращаться от ремня ГРМ или навесного оборудования.

Характерный признак – металлический стук или грохот в районе помпы, усиливающийся при увеличении оборотов двигателя. Звук возникает из-за того, что отсоединенная крыльчатка болтается в корпусе насоса и бьется о стенки. Одновременно наблюдается резкий перегрев двигателя, так как циркуляция антифриза прекращается: верхний патрубок кипит, нижний остается холодным.

Ремонт при обрыве привода крыльчатки

Ремонту данная поломка не подлежит. Требуется полная замена водяного насоса по следующим причинам:

- Неразборная конструкция: Большинство современных помп не предназначены для разборки.

- Невозможность восстановления: Привод крыльчатки интегрирован в конструкцию насоса и не поставляется отдельно.

- Риск повторной поломки: Кустарный ремонт (сварка, клепка) ненадежен и опасен разрушением крыльчатки в движении.

Порядок замены помпы:

- Слить охлаждающую жидкость из блока и радиатора.

- Демонтировать ремень ГРМ или приводной ремень (в зависимости от конструкции).

- Снять шкив помпы и открутить крепежные болты.

- Удалить старый насос, очистить посадочную поверхность от остатков прокладки.

- Установить новую помпу с чистой прокладкой (или герметиком согласно инструкции).

- Собрать узел в обратной последовательности.

- Заполнить систему охлаждения, удалить воздушные пробки.

Важно: При замене помпы, связанной с ремнем ГРМ, настоятельно рекомендуется одновременно менять ремень, ролики и натяжитель. Если помпа приводится отдельным ремнем – проверить его состояние и при необходимости заменить.

Электронные термостаты: особенности диагностики

Электронные термостаты управляются блоком управления двигателя (ЭБУ) через нагревательный элемент, а не температурой охлаждающей жидкости. Их диагностика сложнее из-за зависимости от электрических сигналов, датчиков и программных алгоритмов. Стандартная проверка "на ощупь" патрубков недостаточна – требуется анализ данных в реальном времени и тестирование цепи управления.

Ключевые симптомы неисправности совпадают с механическими аналогами: верхний патрубок радиатора перегрет, а нижний остается холодным после выхода на рабочую температуру. Дополнительными индикаторами могут стать ошибки OBD-II (например, P0597, P0599), нестабильные показания температуры на приборной панели или отсутствие активации вентилятора охлаждения при критическом нагреве.

Алгоритм диагностики

Проверка выполняется в следующем порядке:

- Сканирование ошибок через диагностический сканер. Коды, связанные с цепью управления термостатом (P059x), указывают на электрическую неисправность.

- Анализ данных в реальном времени:

- Сравнение показаний датчиков температуры до и после термостата.

- Контроль команд ЭБУ на открытие: при достижении 90–105°C (зависит от модели) термостат должен начать открываться.

- Проверка цепи управления:

- Измерение напряжения на разъеме термостата при включенном зажигании (норма: ~12V).

- Тест сопротивления нагревательного элемента мультиметром (типовые значения: 5–20 Ом). Обрыв или КЗ требуют замены.

- Механическая проверка (при демонтаже): поместить термостат в воду, нагреваемую до 90°C, и убедиться в плавном открытии клапана под действием штатного нагревателя.

| Параметр | Норма | Отклонение |

|---|---|---|

| Напряжение питания | 12–14V | Обрыв проводки, неисправность реле/ЭБУ |

| Сопротивление нагревателя | 5–20 Ом* | Обрыв (∞ Ом) или КЗ (0 Ом) |

| Температура открытия | 90–105°C | Клапан не открывается при нагреве |

* Точные значения указаны в технической документации авто.

Основные причины отказа: выход из строя нагревателя, коррозия контактов, повреждение проводки, программные сбои ЭБУ. Ремонт обычно ограничивается заменой узла, так как большинство электронных термостатов неразборны. После установки обязательна адаптация через диагностическое оборудование для калибровки системы управления.

Сброс ошибок системы охлаждения после ремонта

После устранения неполадок, вызвавших температурный дисбаланс (например, замены термостата, помпы или датчиков), ошибки системы охлаждения часто сохраняются в памяти ЭБУ двигателя. Несброшенные коды могут провоцировать ложные аварийные сигналы, активацию аварийного режима работы двигателя или некорректные показания приборов.

Обязательно выполните сброс диагностических кодов для подтверждения успешности ремонта и восстановления штатной работы системы. Это позволит объективно оценить эффективность проведенных работ и исключить сохранение устаревших данных в памяти контроллера.

Методы сброса ошибок охлаждения

Основные способы удаления кодов неисправностей:

- Через диагностический сканер

- Подключите OBD2-адаптер к разъёму автомобиля

- В меню программы выберите раздел "Стереть коды ошибок"

- Подтвердите удаление для модуля управления двигателем (ECU)

- Отсоединение аккумулятора

- Снимите отрицательную клемму АКБ на 10-15 минут

- Для полного сброса нажмите на педаль тормоза 30 секунд

- Внимание! Могут сброситься настройки аудиосистемы, окон и адаптаций

- Штатными средствами автомобиля

- Для некоторых моделей: комбинации клавиш на панели приборов

- Через сервисное меню мультимедийной системы

После сброса обязательно выполните тестовую поездку длительностью 15-20 минут, контролируя температуру двигателя. Если ошибки появляются повторно, это указывает на:

- Неустранённую первоначальную неисправность

- Новые проблемы в контуре охлаждения

- Ошибки монтажа при ремонте (воздушные пробки, негерметичность)

Контроль работы вентиляторов радиатора

Исправная работа вентиляторов радиатора критически важна при движении на низких скоростях или в пробках, когда встречный поток воздуха недостаточен для охлаждения антифриза. Если вентилятор не запускается вовремя, верхний патрубок останется перегретым, а нижний не прогреется до рабочей температуры из-за отсутствия принудительного обдува радиатора, что ведет к риску закипания двигателя.

Неисправность вентилятора часто связана не только с механическими поломками, но и с нарушениями в цепи управления. Диагностику начинают с определения момента включения: вентилятор должен активироваться при достижении антифризом температуры 90–105°C (параметры зависят от модели авто) и отключаться после снижения на 5–10°C. Отсутствие реакции указывает на необходимость проверки системы.

Методы диагностики и устранения неисправностей

Этапы проверки вентилятора:

- Прямая подача питания: подключение электромотора вентилятора к аккумулятору для исключения механической поломки.

- Контроль предохранителей и реле: поиск перегоревших элементов в монтажном блоке по схеме авто.

- Проверка датчика температуры: замер сопротивления при разных температурах, сравнение с нормативами производителя.

- Диагностика ЭБУ: сканирование на ошибки (например, P0480) и проверка управляющих сигналов мультиметром.

Распространенные причины отказа:

| Неисправность | Признаки | Решение |