ГУР ЗИЛ-130 - неисправности, ремонт, разборка и сборка

Статья обновлена: 28.02.2026

Гидроусилитель руля (ГУР) – критически важный узел автомобиля ЗИЛ-130, обеспечивающий комфорт и безопасность управления тяжелой машиной. Отказ системы приводит к резкому увеличению усилия на рулевом колесе, что затрудняет маневрирование и создает аварийные ситуации.

Знание типовых неисправностей гидроусилителя ЗИЛ-130, их причин и методов устранения необходимо для поддержания работоспособности грузовика. Грамотная диагностика, своевременный ремонт и правильное обслуживание узла предотвращают преждевременные поломки и дорогостоящий капитальный ремонт.

В данной статье подробно рассматриваются распространенные причины выхода из строя ГУР ЗИЛ-130, практические способы их устранения, а также детально описывается технологически верный порядок разборки и последующей сборки гидроусилителя. Информация позволит эффективно восстановить работоспособность системы.

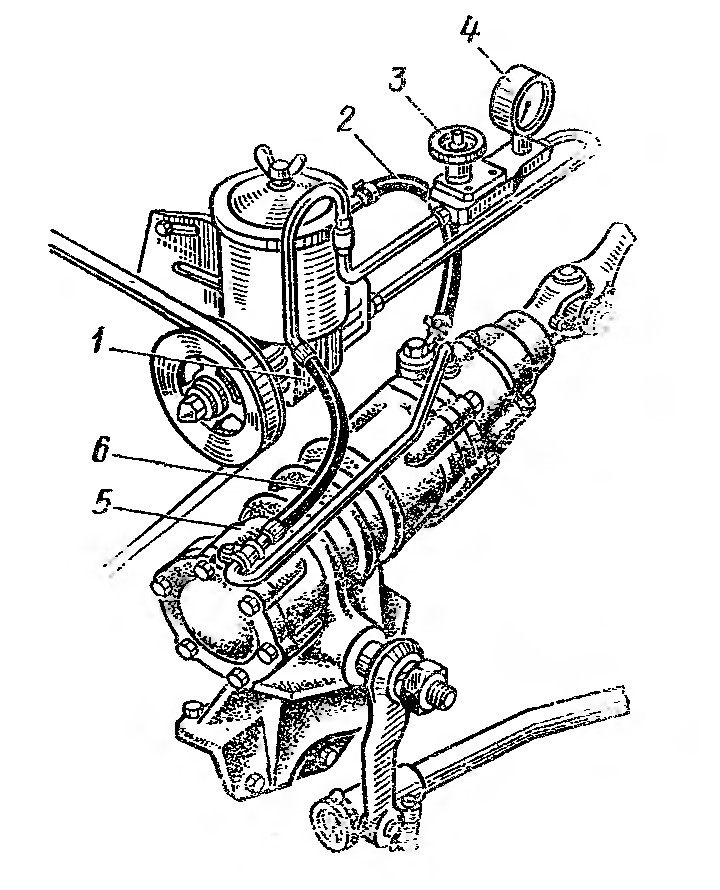

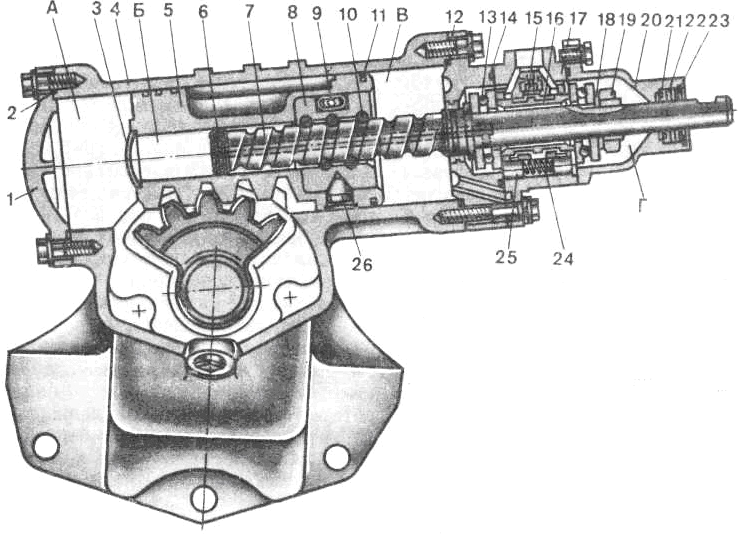

Конструкция насоса ГУР ЗИЛ-130

Насос гидроусилителя руля ЗИЛ-130 относится к лопастному типу двойного действия с постоянной производительностью. Основная функция агрегата – создание давления масла (до 70 кгс/см²) в гидравлической системе для передачи усилия на рулевой механизм. Привод осуществляется клиноременной передачей от шкива коленчатого вала двигателя.

Конструкция насоса включает герметичный корпус из алюминиевого сплава, внутри которого размещены кинематические элементы и система клапанов. Ключевыми узлами являются роторно-лопастной блок, редукционный клапан давления и система каналов для всасывания/нагнетания рабочей жидкости. Компактная сборка обеспечивается крышкой с уплотнительными прокладками.

Составные элементы насоса

- Корпус: литой алюминиевый картер с посадочными гнездами под подшипники, внутренними камерами и каналами циркуляции жидкости.

- Ротор: стальной вал с продольными пазами для перемещения лопаток, установленный на двух шарикоподшипниках.

- Лопатки: 10 прямоугольных пластин из закалённой стали, свободно скользящих в пазах ротора под действием центробежной силы.

- Статор: стальное кольцо овального профиля, формирующее рабочие камеры переменного объёма при вращении ротора.

- Крышка: алюминиевая деталь с уплотнительной прокладкой, фиксирующая статор и несущая каналы всасывания/нагнетания.

- Редукционный клапан: плунжерный механизм с пружиной, ограничивающий максимальное давление в системе.

- Уплотнения: сальник вала, резиновые манжеты и прокладки, исключающие утечки масла.

| Компонент | Материал | Назначение |

|---|---|---|

| Корпус | Алюминиевый сплав | База для монтажа деталей, формирование гидрокамер |

| Распределительный диск | Сталь | Разделение зон всасывания и нагнетания |

| Пружина клапана | Пружинная сталь | Калибровка давления срабатывания редукционного клапана |

| Вал привода | Легированная сталь | Передача крутящего момента от шкива к ротору |

Устройство распределителя давления ЗИЛ-130

Распределитель давления ЗИЛ-130 состоит из литого корпуса с тремя резьбовыми выходами: для подключения к ресиверу (РЕС), тормозным камерам (ТК) и атмосфере (АТМ). Внутри корпуса размещены впускной и выпускной клапаны, седла клапанов, поршень с резиновой мембраной, уравновешивающая пружина, толкатель и регулировочный механизм. Все компоненты взаимодействуют для поддержания давления в диапазоне 6,8–7,3 кгс/см².

Ключевыми элементами являются двойной клапан (объединяющий впускной и выпускной), чувствительная мембрана, воспринимающая давление в системе, и регулировочный винт с контргайкой для настройки усилия пружины. Герметичность обеспечивается уплотнительными кольцами и резиновыми манжетами.

Основные компоненты и их функции

| Компонент | Назначение |

|---|---|

| Впускной клапан | Соединяет ресивер с тормозными камерами при подкачке воздуха |

| Выпускной клапан | Сбрасывает избыточное давление в атмосферу |

| Мембрана | Реагирует на изменение давления, перемещает толкатель |

| Уравновешивающая пружина | Создает противодействие давлению на мембрану |

| Регулировочный винт | Изменяет усилие пружины для настройки рабочего давления |

| Толкатель | Передает усилие от мембраны к клапанам |

Роль гидроцилиндра в системе усиления

Гидроцилиндр выполняет ключевую функцию преобразования гидравлической энергии рабочей жидкости в механическое усилие, необходимое для поворота управляемых колёс. Он напрямую воздействует на рулевой привод через тяги, уменьшая физические усилия водителя при повороте рулевого колеса. Без исправной работы гидроцилиндра система ГУР теряет способность к эффективному усилению.

Конструктивно гидроцилиндр интегрирован в рулевую трапецию и состоит из корпуса, поршня со штоком, уплотнительных элементов и подводящих каналов. Под давлением масла от насоса поршень перемещает шток, создавая дополнительное усилие на рулевых тягах. Это обеспечивает плавность и точность управления автомобилем, особенно при маневрировании на малых скоростях или с высокой нагрузкой.

Критичные аспекты работы

Основные характеристики гидроцилиндра, влияющие на работоспособность ГУР:

- Герметичность: Утечки через сальники штока или повреждения корпуса приводят к падению давления и "тяжёлому" рулю

- Состояние зеркала цилиндра: Задиры на внутренней поверхности вызывают заклинивание поршня и рывки руля

- Целостность штока: Деформация или коррозия штока нарушают соосность и ускоряют износ уплотнений

| Симптом неисправности | Вероятная причина |

|---|---|

| Самопроизвольный поворот руля | Износ уплотнений поршня, перепуск масла |

| Вибрация при вращении руля | Деформация штока, загрязнение рабочей полости |

| Течь масла у креплений | Разрушение манжет, трещины в штуцерах |

Эффективность гидроцилиндра напрямую определяет коэффициент усиления и безопасность управления. Его диагностика обязательна при появлении повышенного усилия на руле или посторонних шумов. Замена уплотнений или шлифовка зеркала цилиндра часто восстанавливают работоспособность без замены узла целиком.

Признаки утечки гидравлической жидкости в ГУР ЗИЛ-130

Наличие масляных подтёков под автомобилем в районе передней оси, особенно после длительной стоянки. Видимые следы жидкости на элементах рулевого механизма, рулевой рейке, шлангах высокого давления, насосе ГУР или бачке гидроусилителя.

Постепенное снижение уровня масла в расширительном бачке гидроусилителя, требующее регулярного долива. Появление характерного запаха горелого масла в моторном отсеке при работе системы, особенно во время интенсивного маневрирования.

Дополнительные индикаторы проблемы

Ухудшение работы рулевого управления: руль становится заметно тяжелее, особенно на малых скоростях или при парковке. Возможно появление рывков или заеданий при повороте.

Шумовая симптоматика:

- Посторонние звуки (вой, гул) из области насоса ГУР при повороте руля

- Шипение или бульканье в районе бачка или магистралей

- Усиление шумов при крайних положениях рулевого колеса

Визуальный осмотр критичных узлов:

| Элемент системы | Характерные признаки утечки |

|---|---|

| Сальники насоса ГУР | Масляное загрязнение корпуса, мокрый шкив, брызги на ремне |

| Рулевая рейка | Пятна жидкости на пыльниках, подтёки по корпусу |

| Шланги и соединения | Влажность в местах обжима фитингов, вздутие трубок, трещины |

| Уплотнения гидроцилиндров | Масляная плёнка на штоках, капли на узлах крепления |

Важно: Появление эмульсии (белой пены) в бачке или на щупе свидетельствует о попадании воды в систему и требует полной замены жидкости после устранения течи.

Посторонние шумы при повороте руля

Посторонние шумы (скрип, стук, вой, гул) при повороте рулевого колеса на автомобиле ЗИЛ-130 с гидроусилителем руля (ГУР) являются тревожным признаком и указывают на неисправность в системе. Источником шума могут быть как компоненты самого ГУР, так и элементы рулевого управления или подвески. Игнорирование этих звуков может привести к усугублению поломки и потере контроля над автомобилем.

Точная диагностика причины шума имеет решающее значение для эффективного ремонта. Характер звука (частотный диапазон, момент возникновения, зависимость от скорости вращения двигателя или угла поворота руля) помогает локализовать проблему. Наиболее распространенными источниками шума являются низкий уровень или некачественная жидкость в бачке ГУР, износ насоса ГУР, нарушение герметичности системы, износ шарниров рулевых тяг или наконечников, а также проблемы с рулевой колонкой или карданчиком.

Основные причины и диагностика

Для выявления источника посторонних шумов при повороте руля рекомендуется выполнить следующий порядок диагностики:

- Проверка уровня и состояния жидкости ГУР:

- Уровень должен быть между метками MIN и MAX на холодном двигателе.

- Жидкость не должна быть темной, мутной, иметь запах гари или содержать металлическую стружку/пузырьки воздуха.

- Низкий уровень или некондиционная жидкость часто вызывают вой или гул насоса, особенно на высоких оборотах или при вывернутых колесах.

- Визуальный осмотр на предмет утечек: Тщательно осмотрите все шланги (напорный, сливной, возвратный), соединения, насос ГУР, рулевой механизм (редуктор) и бачок на наличие подтеков жидкости. Утечки приводят к подсосу воздуха и характерному вою насоса.

- Проверка натяжения приводного ремня насоса ГУР: Слишком слабое натяжение вызывает проскальзывание ремня и визг при повороте руля, особенно под нагрузкой. Чрезмерное натяжение увеличивает нагрузку на подшипники насоса.

- Диагностика насоса ГУР:

- Шум (гудение, вой), меняющий тон с оборотами двигателя, обычно указывает на износ подшипников или пластин ротора насоса.

- Проверьте люфт вала насоса (радиальный и осевой).

- Проверка рулевых тяг и наконечников:

- Попросите помощника покачать руль (двигатель заглушен) влево-вправо с небольшой амплитудой.

- Контролируйте состояние шаровых шарниров тяг и наконечников визуально и на слух. Износ проявляется стуком или скрипом, который может отдаваться на руль.

- Проверьте люфт в шарнирах вручную (рычагом).

- Проверка карданного вала рулевой колонки и промежуточной опоры: Износ шлицевого соединения, крестовин кардана или подшипника промежуточной опоры может вызывать стук или скрип, передающийся на руль при его повороте.

| Характер шума | Возможная причина | Способ проверки |

|---|---|---|

| Вой, гул (зависит от оборотов двигателя) | Низкий уровень жидкости, воздух в системе, износ насоса ГУР, слабое натяжение ремня | Проверить уровень/качество жидкости, осмотреть на утечки, проверить ремень, послушать насос |

| Визг (при повороте "до упора") | Слабое натяжение приводного ремня насоса ГУР | Проверить и отрегулировать натяжение ремня |

| Стук (при покачивании руля на месте) | Износ рулевых тяг/наконечников, люфт в рулевом механизме, износ кардана рулевой колонки | Визуальный осмотр, проверка люфта в шарнирах и механизме |

| Скрип | Износ втулок/шарниров рулевых тяг, недостаток смазки в кардане, износ опоры колонки | Визуальный осмотр, смазка шарниров (временная мера диагностики) |

Способы устранения

Методы устранения напрямую зависят от результатов диагностики:

- Низкий уровень/некачественная жидкость: Долить или заменить жидкость ГУР на рекомендованную (например, РМС-6, АМГ-10 или спец. жидкости для ГУР), предварительно устранив причину утечки, если она была.

- Подсос воздуха: Устранить утечки (заменить шланги, хомуты, сальники), прокачать систему ГУР согласно инструкции (вращая руль от упора до упора на заведенном двигателе).

- Слабое натяжение ремня: Отрегулировать натяжение приводного ремня насоса ГУР согласно норме (прогиб 10-15 мм при усилии 4 кгс).

- Износ насоса ГУР: Заменить насос ГУР в сборе. Ремонт насоса (замена подшипников, сальника) возможен, но требует высокой квалификации и часто нерентабелен.

- Износ рулевых тяг/наконечников: Заменить неисправные тяги или наконечники в сборе. После замены обязательна регулировка схождения колес.

- Люфт в рулевом механизме (редукторе): Отрегулировать зацепление червяка и ролика (при наличии допустимого регулировочного ресурса) или заменить редуктор.

- Износ карданного вала/опоры рулевой колонки: Заменить карданный шарнир, шлицевое соединение или промежуточную опору в сборе.

При выполнении работ, связанных с разборкой узлов ГУР (насоса, редуктора), крайне важно соблюдать чистоту и использовать новые уплотнительные кольца/сальники. Неправильная сборка или использование старых уплотнений гарантированно приведет к утечкам и повторному выходу системы из строя. Затяжку резьбовых соединений производить с регламентированным моментом. Устранение шумов, связанных с износом рулевых тяг или кардана, не требует вмешательства в гидравлическую часть ГУР, но критично для безопасности управления.

Тугое вращение рулевого колеса

Основной симптом – чрезмерное усилие при повороте руля, особенно на низких оборотах двигателя. Проблема может проявляться постоянно или ситуативно (например, только в одну сторону). Неисправность снижает управляемость и повышает риск ДТП, требуя немедленной диагностики.

Неполадка чаще связана с гидравлической частью рулевого управления (ГУР), но возможны и механические причины. Игнорирование приводит к ускоренному износу деталей, повреждению насоса или полному отказу усилителя.

Причины и способы устранения

Распространенные причины:

- Низкий уровень жидкости ГУР: Проверить уровень в бачке (на холодном двигателе), долить рекомендованную жидкость (марка "Р" или аналог), найти и устранить течь (шланги, соединения, сальники насоса/распределителя).

- Загрязнение жидкости или засорение фильтра: Заменить жидкость и промыть систему, заменить сетчатый фильтр в бачке.

- Износ или повреждение насоса ГУР: Падение давления, шум. Требуется ремонт (замена крыльчатки, подшипников, сальников) или установка нового насоса.

- Попадание воздуха в систему ("завоздушивание"): Жидкость пенистая. Прокачать систему (вращать руль от упора до упора на работающем двигателе, доливая жидкость).

- Неисправность клапанов распределителя (на рулевой колонке или рейке): Заедание, засорение. Разобрать, промыть, проверить износ золотника/втулок, заменить изношенные детали.

- Деформация рулевых тяг или рычагов, заклинивание шаровых опор или шкворней: Проверить свободный ход сошки, тяг и наконечников. Заменить поврежденные элементы.

- Неправильная регулировка зацепления червяка и ролика в рулевом механизме: Отрегулировать согласно мануалу (ослабление стопорной гайки, вращение регулировочного винта).

Порядок разборки/сборки насоса ГУР (ключевые этапы):

- Снять приводной ремень насоса.

- Отсоединить гидравлические шланги (заглушить отверстия), слив жидкость.

- Открутить крепления насоса к двигателю и снять агрегат.

- Разобрать насос (снять шкив, крышку, вынуть вал с крыльчаткой, извлечь подшипники и сальники).

- Промыть детали, заменить изношенные (сальники, подшипники, крыльчатку, уплотнения).

- Собрать насос в обратной последовательности, проверить легкость вращения вала.

- Установить насос на двигатель, подключить шланги, натянуть ремень.

- Заполнить систему чистой жидкостью, удалить воздух (прокачка).

Критические моменты при обслуживании: Использование только рекомендованных жидкостей, чистота при разборке/сборке, правильное натяжение ремня насоса, контроль уровня жидкости после устранения неисправности и обязательная прокачка системы.

Вибрация руля на холостых оборотах

Вибрация рулевого колеса на холостом ходу у ЗИЛ-130 часто связана с нарушениями в работе гидроусилителя руля (ГУР) или смежных системах. Данное явление проявляется при низких оборотах двигателя и обычно исчезает при их увеличении.

Основными факторами являются дисбаланс компонентов ГУР, недостаточное давление в системе или механические дефекты. Игнорирование проблемы ведет к ускоренному износу деталей рулевого управления и снижению безопасности.

Причины и устранение

| Причина | Способ устранения |

|---|---|

| Низкий уровень жидкости ГУР | Долить жидкость марки Р или аналог до нормы, проверить герметичность системы |

| Воздух в системе (пена в бачке) | Прогреть двигатель, 5-10 раз повернуть руль от упора до упора при работающем моторе |

| Износ подшипника насоса ГУР | Замена подшипника или насоса в сборе |

| Ослабление ремня привода насоса | Регулировка натяжения (прогиб 10-15 мм под усилием 10 кгс) |

| Деформация шкива насоса | Замена шкива, проверка соосности с коленвалом |

| Износ кардана рулевой колонки | Замена крестовины или вала в сборе |

Для замены насоса ГУР выполните разборку:

- Слейте жидкость из бачка ГУР

- Снимите приводной ремень

- Отсоедините гидравлические шланги (заглушите отверстия)

- Демонтируйте крепежные болты насоса

- Снимите насос со шкивом

Сборку производите в обратном порядке. После установки нового насоса:

- Залейте жидкость до отметки MAX

- Запустите двигатель на 2-3 минуты без поворота руля

- Проверните руль 5-7 раз влево-вправо до упора

- Долейте жидкость при необходимости

Пенообразование жидкости в бачке ГУР ЗИЛ-130

Пенообразование гидравлической жидкости в бачке ГУР возникает при интенсивном насыщении масла воздухом, что резко снижает эффективность работы системы. Основной причиной является подсос воздуха через поврежденные уплотнения, ослабленные соединения или негерметичный шланг всасыющей магистрали.

Дополнительными факторами выступают использование неподходящей или деградировавшей жидкости, перегрев масла свыше +80°C, а также механические повреждения внутренних стенок бачка или фильтрующего элемента. Пена в системе приводит к повышенному шуму насоса, рывкам руля и ускоренному износу деталей.

Способы устранения

Для ликвидации пенообразования выполните последовательно:

- Визуальный осмотр магистралей: проверьте целостность шлангов, затяжку хомутов и состояние уплотнений насоса/бачка

- Контроль уровня жидкости: доведите масло до метки «MAX» на холодном двигателе

- Замена фильтра-сетки: демонтируйте и промойте/замените фильтрующий элемент в бачке

- Проверка герметичности системы:

- Запустите двигатель

- Прокрутите руль до упора в обе стороны

- Ищите пузыри в бачке и течи на соединениях

| Признак неисправности | Возможная причина |

|---|---|

| Белая пена в бачке | Подсос воздуха через всасывающую магистраль |

| Темная жидкость с пеной | Перегрев масла или использование некондиционной жидкости |

| Пузыри при работе руля | Износ сальника насоса или трещина в бачке |

При выявлении дефектов замените поврежденные компоненты, после чего выполните прокачку системы: при выключенном двигателе 5-7 раз поверните руль от упора до упора, затем запустите мотор и повторите цикл 3-4 раза, контролируя уровень жидкости.

Износ резиновых уплотнительных колец

Резиновые уплотнительные кольца (сальники) в гидроусилителе руля (ГУР) ЗИЛ-130 выполняют критически важную функцию: герметизируют соединения между подвижными и неподвижными элементами гидравлической системы. Они предотвращают утечку рабочей жидкости под высоким давлением из насоса, гидроцилиндра и золотникового распределителя, а также защищают систему от попадания абразивных частиц и влаги извне.

Износ этих колец – одна из наиболее частых причин неисправностей ГУР. Проявляется он, в первую очередь, видимыми утечками масла на узлах усилителя (насос, рейка, шланги), падением уровня жидкости в бачке, ухудшением работы рулевого управления (тугое вращение руля, рывки, стуки, шум насоса), появлением пены в бачке из-за подсоса воздуха через поврежденные уплотнения.

Причины износа уплотнительных колец

| Причина | Описание |

|---|---|

| Естественное старение резины | Со временем резина теряет эластичность, становится хрупкой и растрескивается из-за воздействия высоких температур в подкапотном пространстве, перепадов температур и циклических нагрузок. |

| Воздействие рабочей жидкости | Несовместимость материала колец с используемым маслом или применение некачественной/неправильной жидкости (не для ГУР) приводит к разбуханию, растворению или растрескиванию резины. |

| Абразивный износ | Попадание в гидросистему мелких металлических частиц (продуктов износа насоса, цилиндра) или грязи действует как абразив, истирая поверхности колец и посадочных мест. |

| Эксплуатационные нагрузки | Постоянное высокое давление в системе, вибрации, резкие повороты руля создают значительные механические нагрузки на уплотнения, ускоряя их износ. |

| Неправильная установка | Повреждение кольца при монтаже (перекос, надрез, растяжение), использование неоригинальных или несоответствующих по размеру колец, отсутствие смазки при сборке. |

| Повышенные температуры | Перегрев гидросистемы (неисправность насоса, забитый радиатор, низкий уровень масла) резко ускоряет процесс старения и деградации резины. |

Признаки необходимости замены конкретно колец (на фоне общей симптоматики ГУР):

- Локализованные мокрые подтеки масла в местах установки уплотнений (вал насоса, шток гидроцилиндра, соединения золотникового распределителя).

- Пена в бачке ГУР при работающем двигателе (признак подсоса воздуха через изношенные сальники на всасывающей стороне).

- Падение давления в системе, не связанное с износом насоса или засором.

Способы устранения:

- Диагностика и локализация утечки: Тщательная очистка узлов ГУР, визуальный осмотр на предмет мокрых мест после работы системы. Использование УФ-красителя в масле может помочь найти микротечи.

- Замена изношенных колец: Единственный эффективный способ – демонтаж неисправного узла (насоса, гидроцилиндра, рейки), его разборка и замена всех резиновых уплотнительных элементов на новые.

- Промывка системы (при необходимости): Если износ сопровождался сильным загрязнением (металлическая стружка, продукты разрушения резины), требуется промывка гидросистемы.

- Заправка правильной жидкостью: Обязательное использование жидкости, рекомендованной производителем для ГУР ЗИЛ-130 (обычно марки "Р" или "РМ"), и удаление воздуха из системы после ремонта.

Ключевое при замене: Использовать только качественные оригинальные или проверенные аналоги уплотнений, строго соответствующие размерам. Настоятельно рекомендуется заменять все кольца в ремонтируемом узле комплектом, даже если некоторые выглядят целыми. Тщательно очистить и осмотреть посадочные места на предмет задиров. При сборке смазывать новые кольца чистой рабочей жидкостью для ГУР.

Деформация напорных магистралей высокого давления

Деформация напорных магистралей высокого давления в системе ГУР ЗИЛ-130 приводит к утечкам гидравлической жидкости, падению давления в контуре и полной потере усилителя руля. Искривление трубопроводов нарушает герметичность соединений, вызывает перегрузку насоса и может спровоцировать завоздушивание системы.

Основными причинами деформации являются механические повреждения (удары о препятствия, неаккуратное обслуживание), вибрационные нагрузки от двигателя, коррозия металла из-за агрессивных сред, а также заводской брак или установка неоригинальных комплектующих низкого качества.

Способы устранения

Обязательна замена деформированного трубопровода. Попытки выравнивания недопустимы из-за риска микротрещин. При выборе новой магистрали учитывайте:

- Только оригинальные трубы или сертифицированные аналоги с идентичными параметрами давления

- Проверку геометрии изгибов по шаблону

- Контроль состояния резиновых демпферов и креплений

Порядок разборки и сборки

- Сбросьте давление в системе (прокачайте руль при заглушенном двигателе)

- Отсоедините аккумуляторную клемму

- Подставьте емкость для слива жидкости, ослабьте хомуты

- Открутите гайки крепления магистрали к насосу и рулевой рейке

- Аккуратно снимите трубопровод, избегая перегибов

- Установите новую магистраль, затяните соединения динамометрическим ключом (момент указан в ТО)

- Залейте жидкость ГУР, удалите воздух прокачкой (вращение руля от упора до упора)

- Проверьте герметичность под нагрузкой

| Критичные параметры сборки | Последствия нарушения |

| Момент затяжки гаек (35-50 Нм) | Утечки или срыв резьбы |

| Отсутствие контакта с подвижными элементами | Перетирание трубопровода |

| Фиксация демпферов | Вибрационная усталость металла |

Заклинивание золотникового механизма распределителя

Основной причиной заклинивания золотникового механизма распределителя ГУР ЗИЛ-130 является попадание механических частиц в зазор между гильзой и золотником. Источниками загрязнения выступают изношенные детали насоса, разрушенные уплотнения, негерметичность гидросистемы или несвоевременная замена рабочей жидкости. Абразивные включения образуют задиры на прецизионных поверхностях, нарушая свободное перемещение золотника.

Дополнительным фактором выступает коррозия вследствие попадания воды в масло или длительного простоя техники. Деформации корпуса распределителя при перетяжке креплений или ударных нагрузках также приводят к нарушению соосности гильзы и заклиниванию золотника. Несоответствие вязкости рабочей жидкости сезонным условиям эксплуатации усугубляет проблему.

Способы устранения

- Промывка системы спецрастворами без разборки при незначительном заедании

- Демонтаж распределителя с последующей разборкой и механической обработкой:

- Притирка золотника абразивной пастой ГОИ

- Хонингование гильзы при глубоких задирах

- Замена комплектующих при критическом износе:

- Золотниковой пары

- Возвратных пружин

- Уплотнительных колец

Порядок разборки/сборки

| Этап | Действия | Контроль |

|---|---|---|

| Разборка |

| Маркировка положения деталей |

| Очистка | Промывка в керосине с продувкой сжатым воздухом | Отсутствие заусенцев |

| Сборка |

| Проверка хода золотника вручную |

Важно: После сборки обязательна опрессовка гидросистемы на номинальном рабочем давлении. Использовать только масло марки Р или ТМ-5-18 по ГОСТ 17479.2-85. При ремонте применять динамометрический ключ для крепежа (момент затяжки 70-80 Н·м).

Задиры на валу насоса ГУР

Задиры на валу насоса гидроусилителя руля ЗИЛ-130 возникают в результате механического повреждения поверхности металла. Это критическая неисправность, приводящая к потере герметичности, падению давления рабочей жидкости и полному отказу ГУР.

Характерными признаками проблемы являются трудности при повороте руля, гул или скрежет из насоса, течь масла из-под сальника. Поврежденный вал создает зазор между собой и сальником, пропуская жидкость, и повреждает внутренние поверхности корпуса насоса.

Причины появления задиров

- Износ или разрушение сальника: Пересохшая или деформированная манжета теряет эластичность, создавая сухое трение о вал.

- Загрязнение рабочей жидкости: Абразивные частицы в масле (продукты износа, грязь) действуют как абразив между валом и уплотнением.

- Недостаток смазки: Низкий уровень масла в бачке ГУР или забитый фильтр приводят к масляному голоданию в зоне контакта вала и сальника.

- Перекос при установке: Неправильный монтаж насоса или шкива создает радиальное биение, вызывающее локальный перегрев и выкрашивание металла.

- Коррозия: Попадание воды в систему ГУР или длительный простой вызывают ржавчину на поверхности вала.

Способы устранения

- Шлифовка вала: При неглубоких задирах вал демонтируют и протачивают на токарном станке с последующей шлифовкой до гладкой поверхности. Обязательна замена сальника на ремонтный размер.

- Замена вала: При глубоких повреждениях, риске потери прочности или отсутствии ремонтных размеров сальника вал подлежит замене.

- Хромирование/напыление: Восстановление геометрии и поверхности методом гальванического хромирования или газо-термического напыления с последующей механической обработкой.

Важно: Одновременно с ремонтом вала обязательно заменяют сальник, промывают всю гидросистему и меняют рабочую жидкость с фильтром. Игнорирование этих шагов приведет к быстрому рецидиву поломки.

Порядок разборки и сборки насоса ГУР (ключевые этапы для доступа к валу)

| Этап | Действия |

|---|---|

| Демонтаж насоса | Снять приводной ремень, отсоединить гидролинии, открутить крепления насоса к двигателю. |

| Разборка насоса | Отвернуть заднюю крышку (корпус подшипника), извлечь вал в сборе с ротором и лопастями из корпуса статора. |

| Извлечение вала | Снять стопорное кольцо, выпрессовать вал из подшипника задней крышки. Аккуратно снять сальник. |

| Сборка насоса | Установить новый сальник (смазав густой смазкой). Запрессовать вал в подшипник крышки, зафиксировать стопорным кольцом. Собрать роторно-лопастной блок, поместить в корпус статора. Установить крышку с соблюдением момента затяжки. |

| Монтаж и прокачка | Установить насос на двигатель, надеть ремень (проверить натяжение), подключить гидролинии. Заполнить бачок маслом, прокачать систему (поворачивая руль от упора до упора при работающем на холостом ходу двигателе). |

Требование: Все уплотнительные кольца и прокладки при разборке насоса подлежат замене на новые. Сборку вести в чистом помещении.

Износ лопаток насоса гидроусилителя

Износ лопаток роторного насоса гидроусилителя руля (ГУР) ЗИЛ-130 является одной из наиболее распространенных причин снижения производительности насоса и ухудшения работы всего рулевого управления с ГУР. Лопатки, перемещающиеся в пазах ротора под действием центробежной силы и давления жидкости, постоянно контактируют с рабочими поверхностями статора и крышек насоса, подвергаясь трению и ударным нагрузкам.

По мере износа лопаток теряется их способность создавать и поддерживать необходимое давление масла в системе, нарушается герметичность рабочих камер насоса. Это напрямую влияет на легкость вращения рулевого колеса, может вызывать характерные шумы и даже привести к полному отказу усилителя, что опасно для управления автомобилем.

Причины износа лопаток

- Естественный износ: Постепенное стирание рабочих граней лопаток и их торцов в результате длительной эксплуатации и цикличного трения о поверхности статора и крышек.

- Загрязнение рабочей жидкости: Наличие абразивных частиц (продуктов износа других узлов, грязи из-за несвоевременной замены масла или негерметичности системы) в гидравлической жидкости действует как абразив, ускоряя выработку лопаток и рабочих поверхностей насоса.

- Кавитация: Образование и схлопывание пузырьков пара в жидкости при работе насоса (часто из-за низкого уровня масла, завоздушивания системы, использования нерегламентированной или старой, потерявшей свойства жидкости) вызывает ударные нагрузки, выкрашивание материала лопаток.

- Эксплуатация с низким уровнем масла: Недостаток жидкости в бачке приводит к кавитации, перегреву масла и насоса, ускоренному износу из-за недостатка смазки.

- Применение некачественного или неподходящего масла: Жидкость, не соответствующая спецификациям (вязкость, противоизносные и антипенные свойства), не обеспечивает должной смазки и защиты трущихся пар, снижает эффективность работы и ускоряет износ.

- Перегрузка системы: Длительное удержание руля в крайних положениях (на упорах) создает максимальное давление в системе, перегружая насос и лопатки.

Диагностика износа лопаток

- Характерный высокочастотный вой или гул из насоса, особенно заметный при повороте руля или работе двигателя на холостых оборотах.

- Тугое вращение рулевого колеса, "тяжелый" руль, особенно на малых оборотах двигателя или при неподвижном автомобиле.

- Рывки или подклинивание руля при плавном повороте.

- Вибрация рулевого колеса.

- Падение давления в системе ГУР (требуется проверка манометром на специальном стенде).

- Повышенное пенообразование масла в бачке ГУР.

Последствия износа лопаток

| Последствие | Описание |

|---|---|

| Снижение производительности насоса | Неспособность создать необходимое давление и подачу масла для работы усилителя. |

| Падение давления в системе | Приводит к ослаблению или полной потере усилия на руле. |

| Увеличение усилия на рулевом колесе | Руль становится "тяжелым", затрудняется управление автомобилем. |

| Шум и вибрации | Вой, гул насоса, вибрации на руле, ухудшающие комфорт. |

| Ускоренный износ других деталей насоса | Металлическая пыль от изношенных лопаток загрязняет масло и повреждает статор, ротор, крышки. |

| Полный отказ ГУР | В критических случаях рулевое управление остается без усиления. |

Устранение неисправности (Способ ремонта)

- Демонтаж насоса ГУР с двигателя.

- Полная разборка насоса в чистом помещении.

- Тщательная промывка и дефектовка всех деталей.

- Замена изношенных лопаток на новый комплект. Категорически не рекомендуется устанавливать старые или частично изношенные лопатки.

- Обязательная замена уплотнительных колец, сальников и прокладок насоса.

- Проверка состояния статора, ротора, крышек. При наличии глубоких рисок, выработки или повреждений – требуется замена этих деталей или всего насоса в сборе.

- Промывка всей системы ГУР (гидроцилиндра, рулевого механизма, магистралей, бачка) для удаления продуктов износа. Обязательная замена гидравлической жидкости на новую, соответствующую спецификации.

- Сборка насоса с соблюдением чистоты и момента затяжки крепежа.

- Установка насоса на двигатель, подключение гидравлических магистралей.

- Заправка системы свежей жидкостью ГУР и тщательное удаление воздуха (прокачка системы согласно инструкции).

- Проверка работы ГУР (отсутствие шума, легкость вращения руля на месте и в движении, отсутствие течей).

Коррозия штока гидроцилиндра

Коррозия штока гидроцилиндра рулевого управления ЗИЛ-130 возникает из-за нарушения защитного хромового покрытия и длительного воздействия влаги, реагентов или агрессивных сред. Основными зонами поражения становятся участки выхода штока из цилиндра и места контакта с уплотнениями. Разрушение поверхностного слоя приводит к образованию раковин и задиров, что провоцирует утечки рабочей жидкости и потерю давления в системе ГУР.

Прогрессирующая коррозия вызывает повреждение манжет и сальников, ускоряя износ уплотнительных элементов. Негерметичность гидроцилиндра снижает эффективность усилителя руля, проявляясь тяжелым вращением рулевого колеса или его «закусыванием». Игнорирование проблемы ведет к полному выходу узла из строя, блокировке рулевого механизма и необходимости замены штока или всего гидроцилиндра.

Способы устранения коррозии

Поверхностное повреждение:

- Механическая шлифовка мелкой абразивной пастой (без нарушения геометрии штока)

- Очистка растворителем и нанесение антикоррозионного состава

- Замена уплотнений после восстановления поверхности

Глубокое поражение:

- Демонтаж гидроцилиндра и разборка узла

- Дефектовка штока: замер биения и глубины коррозии

- Проточка на токарном станке (при допустимом износе)

- Гальваническое восстановление хромирования

- Шлифовка до номинального размера с полировкой

- Установка ремонтного комплекта уплотнений

При критическом повреждении (глубина коррозии >0.3 мм, риск разрушения штока) обязательна замена детали.

| Профилактическая мера | Технология реализации |

|---|---|

| Защита штока | Регулярная очистка от грязи, обработка консервирующей смазкой |

| Контроль состояния | Визуальный осмотр на подтеки масла при ТО, проверка целостности пыльников |

| Герметичность системы | Своевременная замена изношенных сальников и манжет |

После ремонта гидроцилиндр заполняется чистым рабочей жидкостью (марки Р), проводится удаление воздуха из системы методом полного хода руля от упора до упора. Обязательна проверка на отсутствие течей под нагрузкой в течение первых 100 км пробега.

Засорение фильтра в бачке ГУР

Засорение фильтра в бачке гидроусилителя руля ЗИЛ-130 возникает из-за накопления продуктов износа насоса, уплотнителей и загрязнений гидравлической жидкости. Мельчайшие металлические частицы, резиновая крошка и грязевые отложения блокируют ячейки сетки, препятствуя свободной циркуляции масла.

Характерные признаки проблемы включают тяжелое вращение руля на малых оборотах двигателя, рывки при повороте, гудение насоса ГУР и вибрацию рулевой колонки. При длительном игнорировании возможен перегрев системы и выход насоса из строя.

Способы устранения

Очистка фильтра:

- Отсоедините возвратный шланг, слейте жидкость в чистую емкость

- Извлеките фильтрующий элемент через горловину бачка

- Промойте сетку в бензине или керосине, продуйте сжатым воздухом

Замена при критическом износе:

- Установите новый фильтр оригинального типа ЯМЗ-238

- Залейте свежую жидкость марки РМГ-80

- Обязательно удалите воздух из системы прокачкой

| Профилактические меры | Регламент |

| Замена гидравлической жидкости | Каждые 60 000 км |

| Контроль чистоты бачка | При каждом ТО |

Попадание воздуха в систему гидроусилителя руля ЗИЛ-130

Воздух в системе ГУР ЗИЛ-130 нарушает работу гидравлики, вызывая характерные неисправности: повышенный шум насоса ("вой"), пенообразование жидкости в бачке, рывки или тяжелый ход руля при повороте, снижение эффективности усиления. Длительная эксплуатация с завоздушиванием ускоряет износ насоса и рулевого механизма из-за недостаточной смазки и гидроударов.

Основными причинами проникновения воздуха являются нарушения герметичности всасывающей магистрали или низкий уровень рабочей жидкости. Это происходит из-за ослабленных хомутов, повреждения шлангов, износа сальников насоса, дефектов уплотнений бачка, а также при падении уровня жидкости ниже минимальной отметки, когда насос начинает захватывать воздух вместо масла.

Способы устранения завоздушивания

- Визуальный контроль и герметизация:

- Проверить уровень жидкости на холодном двигателе, при необходимости долить до нормы (марка: РМГ-22В или аналог).

- Осмотреть всасывающий патрубок (от бачка к насосу), напорные и обратные шланги на трещины, потертости, вздутия.

- Подтянуть ослабленные хомуты соединений шлангов.

- Проверить герметичность сальника вала насоса ГУР (признак течи - мокрый низ насоса).

- Убедиться в целостности уплотнительной пробки бачка и отсутствии трещин на самом бачке.

- Прокачка системы:

- Заглушить двигатель, поднять переднюю ось домкратом (колеса не касаются земли).

- Снять крышку бачка ГУР, долить жидкость до максимума.

- Поворачивать руль от упора до упора 15-20 раз медленно (ключ зажигания в положении "ON", двигатель не запущен!).

- Запустить двигатель на 1-2 минуты, дать поработать на холостом ходу.

- Повторить цикл руления от упора до упора 10-15 раз при работающем моторе.

- Контролировать уровень жидкости после остановки ДВС, доливать при необходимости. Процедуру повторять, пока пена не исчезнет, а руление не станет плавным.

Порядок разборки/сборки при ремонте

Разборка узлов требуется при замене поврежденных элементов, ставших причиной подсоса воздуха:

| Узел | Действия при разборке | Критические моменты сборки |

|---|---|---|

| Насос ГУР | Снять приводной ремень, отсоединить шланги, открутить крепления. Разобрать корпус для замены сальника вала или уплотнений. | Смазать новые уплотнения жидкостью ГУР. Проверить плавность вращения вала после сборки. Натяжение ремня по мануалу. |

| Бачок гидросистемы | Отсоединить шланги, открутить крепеж. Снять бачок, заменить уплотнительную пробку или фильтр-сетку. | Очистить посадочное место, убедиться в чистоте вентиляционного отверстия пробки. Затяжку шлангов производить на сухую. |

| Шланги/патрубки | Ослабить хомуты, снять дефектные шланги или трубки. Очистить штуцеры от грязи и старой подмотки. | Использовать только рекомендованные типы шлангов (давление/вакуум). Новые хомуты затягивать после заливки жидкости. Проверить отсутствие перегибов. |

После замены любых компонентов обязательна тщательная прокачка системы по описанному алгоритму. Утечки в местах соединений недопустимы - при сборке используйте динамометрический ключ для соблюдения момента затяжки резьбовых элементов.

Ослабление натяга приводного ремня насоса

Ослабление натяга приводного ремня гидроусилителя руля (ГУР) на ЗИЛ-130 возникает из-за естественного износа резины ремня, усталости материала, деформации шкивов или неправильной начальной регулировки. Вибрации двигателя и температурные перепады ускоряют процесс, приводя к проскальзыванию ремня на шкивах насоса и коленчатого вала.

Основной признак проблемы – характерный свист при повороте руля или резком наборе оборотов двигателя, сопровождающийся тяжелым вращением рулевого колеса и ухудшением работы ГУР на холостых оборотах. Длительная эксплуатация с ослабленным ремнем вызывает перегрев насоса, ускоренный износ его подшипников и полную потеру давления в системе.

Способы устранения

Регулировка натяжения выполняется изменением положения насоса ГУР относительно блока цилиндров:

- Ослабьте гайки крепления насоса к кронштейну на блоке двигателя.

- Ослабьте контргайку регулировочного болта (расположен на кронштейне).

- Вращайте регулировочный болт для смещения насоса наружу (увеличение натяга) или внутрь (ослабление).

- Проверьте натяг: при нормальном усилии ремень должен прогибаться на 10-15 мм при нажатии пальцем с усилием 10 кгс посередине ветви между шкивами.

- Затяните гайки крепления насоса и контргайку регулировочного болта.

Важно: Чрезмерное натяжение вызывает перегруз подшипников насоса и коленвала, приводя к их разрушению. При сильном износе, трещинах или отслоении корда ремень подлежит замене. Новый ремень после установки проверяют через 100-200 км пробега и при необходимости подтягивают.

Трещины в корпусе распределителя

Трещины в корпусе распределителя гидроусилителя руля ЗИЛ-130 возникают преимущественно из-за механических перегрузок, вибраций или усталости металла. Частой причиной является некорректная затяжка крепежных элементов, приводящая к локальным напряжениям конструкции. Эксплуатация в условиях экстремальных температур (-40°C до +90°C) и гидроудары от резкого поворота руля на неподвижном автомобиле также провоцируют разрушение материала.

Обнаружение дефектов требует визуального осмотра корпуса после демонтажа узла. Критическими зонами считаются области крепления к рулевому механизму, штуцерные соединения и тонкостенные перемычки. Для подтверждения микротрещин применяют методы магнитопорошковой дефектоскопии или опрессовку маслом под давлением 100-120 атм.

Способы устранения

Ремонт допустим при длине раскола до 20 мм:

- Зачистка трещины углошлифовальной машинкой на глубину 3-4 мм под V-образный профиль

- Прогрев зоны ремонта газовой горелкой до 250-300°C

- Заварка аргонодуговой сваркой с присадкой АНР-2

- Шлифовка шва с последующей опрессовкой

При сквозных повреждениях или сетке трещин корпус подлежит замене.

| Тип дефекта | Решение | Оборудование |

|---|---|---|

| Поверхностная трещина (глубина до 2 мм) | Холодная сварка эпоксидным компаундом EPOXY CAST | Струбцины, термокамера |

| Сквозное повреждение | Замена корпуса | Комплект ключей Torx T40-T55 |

Порядок разборки/сборки

- Слить рабочую жидкость из системы ГУР

- Отсоединить гидрошланги высокого/низкого давления (маркировать!)

- Выкрутить 4 крепежных болта М10×1.25 (момент затяжки при сборке 55-60 Н·м)

- Извлечь золотниковый механизм, сохраняя пакет упорных шайб

Важно при сборке: установить новые тефлоновые кольца на штуцерах, проверить соосность вала распределителя с рулевой сошкой. Запрещается ударная запрессовка компонентов - это вызывает деформацию стенок корпуса.

Повреждение сальника вала рулевой колонки

Утечка рабочей жидкости из рулевого механизма через поврежденный сальник приводит к падению уровня масла в системе ГУР. Это провоцирует ухудшение управляемости, повышенный износ насоса гидроусилителя и характерный шум при повороте руля. Игнорирование проблемы вызывает попадание грязи в рулевой механизм и полный выход узла из строя.

Основной признак неисправности – масляные подтеки в месте соединения вала с рулевой рейкой. Диагностика требует визуального осмотра пыльника и проверки герметичности соединений после очистки узла от загрязнений. Замена сальника выполняется без снятия рулевой колонки, но требует демонтажа карданного вала.

Причины повреждения

- Естественный износ резинового уплотнения при длительной эксплуатации

- Деформация посадочного места из-за ударов или коррозии

- Неправильная установка (перекос, повреждение кромки при монтаже)

- Эксплуатация с изношенным подшипником вала, вызывающим биение

- Использование несовместимых рабочих жидкостей, разъедающих резину

Способы устранения

Требуется полная замена сальника. Используйте оригинальный сальник 130-3401062 или аналог с термостойкой резиной. Перед установкой очистите посадочную канавку от металлической стружки и остатков старого уплотнителя. Обязательно смажьте монтажную поверхность маслом ГУР.

Порядок разборки

- Отсоедините минусовую клемму АКБ

- Демонтируйте кардан рулевой колонки (открутите 4 болта крепления)

- Снимите защитный резиновый пыльник

- Выпрессуйте старый сальник съемником типа "улитка"

- Очистите вал и посадочное место ветошью

Порядок сборки

- Нанесите слой масла ГУР на рабочую кромку нового сальника

- Запрессуйте сальник оправкой диаметром 32 мм до упора

- Установите пыльник и закрепите хомутами

- Соберите карданный вал, затяните болты моментом 35 Н·м

- Восстановите уровень жидкости в бачке ГУР, прокачайте систему

| Контрольные параметры | Значения |

| Диаметр вала рулевой колонки | 30±0.05 мм |

| Момент затяжки гайки вала | 120-140 Н·м |

| Рекомендуемая рабочая жидкость | Масло ГУР Dexron II |

Диагностика давления в системе ГУР манометром

Подготовьте автомобиль: установите на ровную площадку, зафиксируйте ручной тормоз, проверьте уровень жидкости в бачке ГУР (должен быть между метками MIN/MAX на прогретом двигателе). Прогрейте двигатель до рабочей температуры (80–90°C), совершив несколько полных поворотов руля влево-вправо для удаления воздуха из системы.

Подключите диагностический манометр (шкала до 150–200 атм) в разрыв гидравлической магистрали. Чаще всего манометр подсоединяют между насосом ГУР и рулевой рейкой, используя переходники. Убедитесь в герметичности соединений, отсутствии подтеканий жидкости. Запустите двигатель.

Порядок замера и анализ показаний

Проведите замеры в трех режимах:

- Холостой ход: Руль в нейтральном положении. Норма: 8–15 атм.

- Поворот руля до упора: Удерживайте руль в крайнем положении 3–5 секунд. Норма: 85–100 атм.

- Повышенные обороты (2000–2500 об/мин): Руль в нейтральном положении и повернут до упора. Сравните с показаниями на холостом ходу.

Анализ отклонений:

- Давление ниже нормы во всех режимах: Износ насоса ГУР, засорение фильтра бачка, низкая вязкость жидкости.

- Норма на холостом ходу, но падение при повороте: Износ лопаток ротора насоса, проскальзывание ремня привода.

- Давление выше нормы: Заедание клапана-регулятора в насосе, засорение гидролиний, деформация рулевой рейки.

- Скачки давления: Воздух в системе (пена в бачке), разрушение подшипника насоса.

После замера заглушите двигатель, осторожно отсоедините манометр (возможен выброс жидкости под давлением), восстановите штатную гидролинию. Долейте жидкость ГУР до нормы, прокачайте систему поворотами руля при работающем двигателе, проверьте герметичность.

Проверка уровня жидкости в бачке ГУР

Регулярный контроль уровня жидкости в бачке гидроусилителя руля (ГУР) критически важен для стабильной работы системы. Недостаточное количество жидкости приводит к повышенному износу насоса, ухудшению управляемости и характерному гулу при повороте руля.

Проверка выполняется на остывшем двигателе после стоянки или на прогретом агрегате в соответствии с рекомендациями производителя. Игнорирование процедуры провоцирует завоздушивание системы, поломку сальников и дорогостоящий ремонт узла.

Порядок проверки уровня жидкости

Необходимые инструменты и материалы:

- Чистая ветошь

- Перчатки

- Специфицированная жидкость ГУР (например, Liqui Moly PSF)

Последовательность действий:

- Установите автомобиль на ровную поверхность, зафиксируйте ручной тормоз

- Откройте капот и найдите полупрозрачный бачок ГУР (расположен возле насоса гидроусилителя)

- Протрите крышку бачка и горловину ветошью для исключения попадания загрязнений

- Открутите крышку бачка (может иметь щуп или метки на корпусе)

- Определите текущий уровень:

- Для бачка со щупом: извлеките щуп, протрите, вставьте до упора и снова извлеките. Уровень должен быть между метками MIN и MAX

- Для бачка с прозрачными стенками: визуально оцените уровень относительно нанесённых рисок без извлечения элементов

- При уровне ниже MIN долейте жидкость до середины между метками. Используйте только рекомендованный производителем тип!

- Затяните крышку бачка до упора, убедитесь в герметичности

- Запустите двигатель, проверьте отсутствие течей после 2-3 циклов поворота руля от упора до упора

Важно: Избегайте смешивания разных типов жидкостей ГУР. При обнаружении пены или эмульсии в бачке – диагностируйте систему на предмет подсоса воздуха или наличия воды в гидравлике.

Контроль герметичности шлангов и соединений

Регулярная проверка герметичности гидравлической системы ГУР критична для предотвращения потери рабочей жидкости, снижения эффективности усилителя и выхода из строя насоса. Нарушение целостности шлангов, трубок или их соединений приводит к подсосу воздуха, падению давления, пенообразованию масла и ускоренному износу деталей.

Контроль выполняется при работающем двигателе на холостом ходу и при повороте рулевого колеса до упора в обе стороны. Основные методы включают визуальный осмотр на предмет подтеков масла, тактильную проверку соединений на влажность и прослушивание шипящих звуков в местах утечек. Особое внимание уделяют участкам у хомутов, резьбовым фитингам, рейке рулевого механизма и штуцерам бачка.

Порядок выявления и устранения негерметичности

- Очистите узлы ветошью от грязи и масляных пятен.

- Осмотрите шланги по всей длине на трещины, вздутия и истирание.

- Проверьте затяжку хомутов и резьбовых соединений динамометрическим ключом (момент указан в ТУ).

- Загерметизируйте соединения заменой уплотнительных колец или подтяжкой (если допускается конструкцией).

- Замените дефектные шланги в сборе – запрещена установка самодельных патрубков.

| Признак неисправности | Возможная причина | Действие |

|---|---|---|

| Масляные подтёки у хомутов | Ослабление крепления, трещина шланга | Подтянуть хомут или заменить шланг |

| Влажность на резьбовых штуцерах | Износ уплотнительного кольца/резьбы | Заменить кольцо или фитинг |

| Шипящий звук при повороте руля | Повреждение магистрали высокого давления | Немедленная замена шланга |

После ремонта обязательно прокачайте систему ГУР для удаления воздуха: при заглушенном двигателе поворачивайте руль от упора до упора 10-15 раз, затем запустите мотор и повторите процедуру, контролируя уровень масла в бачке.

Выявление люфтов в сочленениях тяг

Проверка сочленений начинается с визуального осмотра шаровых пальцев рулевых тяг, наконечников и резьбовых муфт на предмет видимых повреждений: трещин, деформаций, коррозии или следов масляных подтёков. Особое внимание уделяют состоянию пыльников – разрывы резины приводят к попаданию грязи и ускоренному износу шарниров. Проверя каждое соединение, фиксируют тяги для исключения ложных показаний от смежных узлов.

Люфты определяются физическим воздействием на тяги в двух плоскостях: вертикальной и горизонтальной. Для этого используют монтажку или большой гаечный ключ, создавая рычаг между сопрягаемыми деталями. Неисправный шарнир проявляет себя характерным стуком, щелчками или ощутимым качанием пальца в корпусе. Радиальный люфт шарового пальца свыше 1,5 мм считается критическим и требует замены узла.

Методы диагностики и инструменты

- Ручной способ: Помощник вращает руль на 10-15° влево-вправо при заведённом двигателе, исполнитель контролирует зазоры, приложив руку к сочленениям.

- Диагностика домкратом: Вывешивание передних колёс позволяет выявить люфты под нагрузкой при покачивании шины руками («3 и 9 часов» – рулевые тяги, «12 и 6 часов» – подшипник/ступица).

- Приборный контроль: Использование люфтомеров или индикаторных головок для точного замера величины свободного хода.

| Тип соединения | Допустимый люфт | Признак неисправности |

| Шаровой палец тяги | До 0,8-1,0 мм | Стук при езде по неровностям |

| Резьбовая муфта | Отсутствие качания | Самопроизвольное раскручивание |

| Гайка крепления | Недопустим | Следы контровочной проволоки |

Важно: При диагностике исключают влияние люфтов рулевой колонки, карданчика вала и рейки механизма. Все гайки после проверки должны быть затянуты с предписанным моментом и законтрены. Игнорирование даже незначительных зазоров ведёт к уводу автомобиля с траектории, вибрации руля и ускоренному износу шин.

Замена изношенных сальников насоса ГУР

Износ сальников насоса гидроусилителя руля проявляется утечкой рабочей жидкости на корпусе насоса или валу шкива, снижением уровня жидкости в бачке, характерным воем при повороте руля. Основные причины – естественное старение резины, перегрев системы, использование некондиционной жидкости или абразивных частиц в системе.

Перед заменой сальников выполните демонтаж насоса ГУР: ослабьте натяжение ремня, отсоедините гидравлические магистрали (предварительно слив жидкость), снимите приводной шкив специальным съемником и открутите крепежные болты. Очистите корпус насоса от грязи и остатков масла.

Порядок замены сальников

- Разборка насоса:

- Зажмите корпус в тисках с мягкими накладками

- Извлеките стопорное кольцо вала шпилькой

- Аккуратно выбейте вал легкими ударами через медную оправку

- Извлечение старых сальников:

- Подденьте сальник на валу отверткой с загнутым жалом

- Удалите сальник в корпусе насоса при помощи съемника типа "лапка"

- Очистите посадочные места от грязи и заусенцев

- Установка новых сальников:

- Смажьте манжеты чистым маслом ГУР

- Запрессуйте корпусной сальник оправкой подходящего диаметра до упора

- Наденьте сальник вала с помощью монтажной втулки, избегая перекоса

- Сборка и установка:

- Вставьте вал, зафиксируйте стопорным кольцом

- Наденьте шкив, затяните гайку моментом 110-130 Н∙м

- Проверьте легкость вращения вала рукой

- Смонтируйте насос на двигатель, подключите магистрали

После установки заполните систему свежей жидкостью, прокачайте ГУР путем многократного поворота руля от упора до упора при заглушенном двигателе. Проверьте отсутствие течей в зоне замены сальников при работающем моторе. Контролируйте уровень жидкости в бачке в течение первых 100 км пробега.

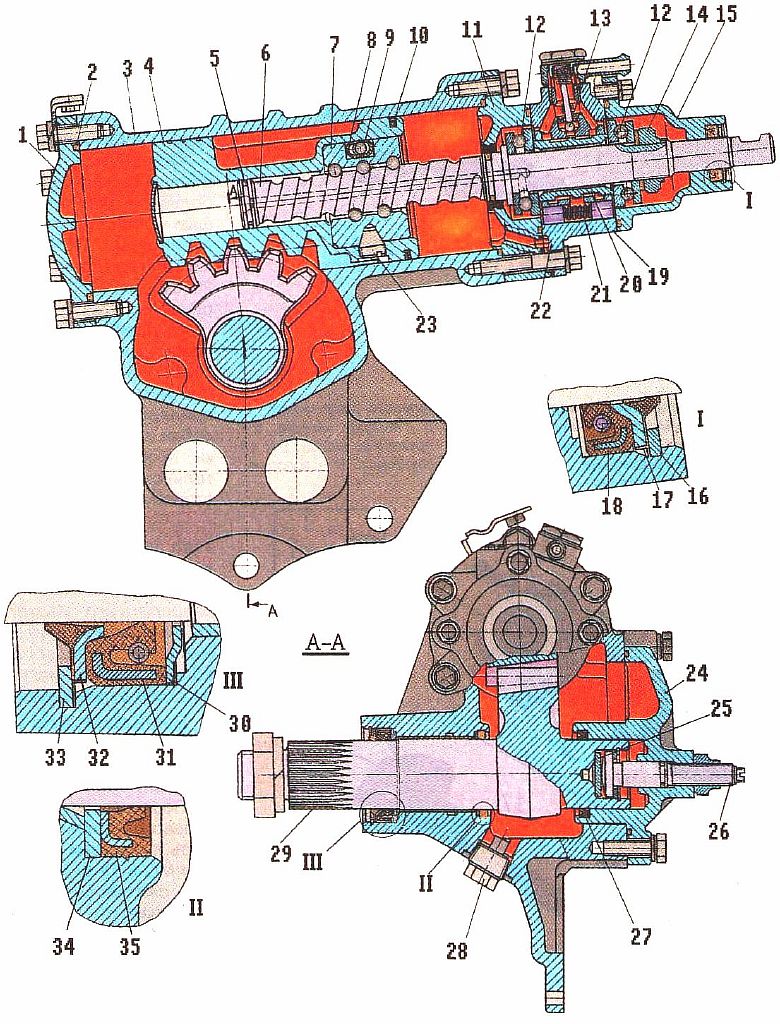

Восстановление посадочных мест подшипников

Износ посадочных мест подшипников ведущей шестерни редуктора ГУР ЗИЛ-130 возникает из-за усталости металла, вибраций, нарушения смазки или некорректной сборки. Типичные дефекты включают конусность, овальность и задиры на поверхностях стакана картера и наружной обойме подшипника. Игнорирование этих проблем ведет к нарушению зацепления шестерен, утечкам масла и ускоренному разрушению узла.

Перед восстановлением поверхностей обязательна тщательная промывка и диагностика картера редуктора. Критически важно замерять посадочные диаметры микрометром в нескольких плоскостях для выявления степени износа. Допустимый износ не должен превышать 0,05 мм. При превышении этого значения или наличии глубоких рисок применяют следующие методы реставрации.

Способы восстановления

Основные технологии ремонта:

- Наплавка:

- Применяется для картера при износе свыше 0,2 мм.

- Используется аргонодуговая сварка с присадкой бронзы.

- Требует последующей расточки и шлифовки под номинальный размер.

- Установка ремонтных втулок:

- Для стакана картера: расточка посадочного места с последующей запрессовкой бронзовой втулки.

- Для корпуса подшипника: замена на новую деталь с увеличенным наружным диаметром (ремонтный размер).

- Обработка эпоксидными компаундами:

- При незначительных повреждениях (до 0,1 мм).

- Поверхность обезжиривается, наносится металлопластичный состав, затем обрабатывается по шаблону.

Последовательность расточки картера:

- Закрепить картер на расточном станке по технологическим базам.

- Выставить соосность отверстий с точностью 0,01 мм.

- Расточить изношенную поверхность до чистого металла.

- Запрессовать втулку с натягом 0,03–0,05 мм.

- Обработать втулку до размера Ø72+0,03 мм.

Контроль качества: После восстановления проверяют:

- Соосность посадочных мест (допуск ≤ 0,02 мм)

- Шероховатость поверхности (Ra ≤ 0,8 мкм)

- Отсутствие биения (≤ 0,03 мм)

| Параметр | Номинальный размер, мм | Допуск после ремонта, мм |

|---|---|---|

| Посадка подшипника в картер | 72,00 | +0,030 / -0,010 |

| Посадка стакана подшипника | 62,00 | +0,020 / -0,015 |

Важно: При сборке нагревайте картер до 80–100°C перед установкой подшипника для предотвращения повреждений. Используйте только оригинальные смазочные материалы при финальной регулировке зацепления.

Притирка золотникового механизма распределителя

После дефектовки и при наличии незначительных задиров, рисок или следов коррозии на рабочих поверхностях гильзы и золотника распределителя ГУР ЗИЛ-130, требуется выполнить их притирку. Цель операции – восстановить геометрию и чистоту поверхности сопрягаемых деталей, обеспечивая минимальный зазор и герметичность при их работе.

Качественная притирка критически важна для нормального функционирования гидроусилителя. Негерметичность в золотниковой паре приводит к утечкам рабочей жидкости, снижению давления в системе, тяжелому или неравномерному вращению рулевого колеса, самопроизвольному повороту колес и повышенному шуму насоса.

Технология притирки

Необходимые материалы и инструменты:

- Мелкодисперсная притирочная паста (ГОИ, алмазная или аналогичная, без крупных абразивных частиц).

- Чистое моторное масло или керосин (для разбавления пасты и промывки).

- Чистые ветоши без ворса.

- Специальная оправка или приспособление для вращения золотника.

Порядок выполнения работ:

- Тщательная очистка: Гильзу и золотник промыть в керосине или чистом топливе до полного удаления всех загрязнений и старого масла. Просушить сжатым воздухом или чистой ветошью.

- Нанесение пасты: Нанести тонкий равномерный слой притирочной пасты на рабочую поверхность золотника. Избегайте избыточного количества пасты.

- Вставка золотника: Аккуратно вставить золотник в гильзу распределителя.

- Притирка:

- Зафиксировать гильзу неподвижно (в тисках с мягкими губками или специальном приспособлении).

- Вращать золотник с помощью оправки, совершая им также возвратно-поступательные движения в пределах его рабочего хода (обычно 1.5-2 мм в каждую сторону от нейтрали).

- Чередовать направление вращения (попеременно по часовой и против часовой стрелки).

- Периодически добавлять несколько капель масла или керосина для поддержания смазывающих свойств пасты и удаления продуктов притирки.

- Прикладывать минимальное осевое усилие, давление должно создаваться только весом золотника или чуть больше.

- Контроль и промывка: Через каждые 15-30 секунд вращения вынимать золотник, осматривать поверхности гильзы и золотника. Удалять старую пасту и продукты износа ветошью. При необходимости добавлять свежую пасту. Процесс продолжают до получения равномерной матовой поверхности без видимых рисок и задиров на обеих деталях.

- Окончательная промывка: После достижения требуемого качества поверхности тщательно промыть гильзу и золотник несколько раз в чистом керосине или бензине, затем в моторном масле. Удалить все остатки абразивной пасты. Просушить сжатым воздухом.

Проверка качества притирки:

| Параметр | Метод проверки | Требование |

|---|---|---|

| Чистота поверхности | Визуальный осмотр | Равномерный матовый след по всей длине рабочей зоны, отсутствие видимых рисок, задиров, царапин. |

| Герметичность в нейтрали | Продувка сжатым воздухом или проверка на стенде | Отсутствие утечки воздуха/жидкости через зазор между золотником и гильзой при нахождении золотника в нейтральном положении. |

| Усилие перемещения | Ручное перемещение золотника в гильзе | Золотник должен перемещаться плавно, без заеданий, с небольшим равномерным усилием. |

Важно: При обнаружении глубоких рисок, задиров или эллипсности гильзы/золотника притирка неэффективна. Детали подлежат замене комплектом (гильза и золотник как пара). Использование крупнозернистых абразивов или чрезмерных усилий при притирке недопустимо, так как приводит к увеличению зазора и потере герметичности.

Удаление заусенцев на деталях гидроцилиндра

Заусенцы образуются на кромках деталей гидроцилиндра после механической обработки (точение, фрезерование, шлифование) или вследствие износа в процессе эксплуатации. Неустранённые дефекты приводят к ускоренному износу уплотнений, задирам на зеркале цилиндра, снижению герметичности и нарушению плавности хода штока.

Обязательно проверяйте все кромки поршня, штока, гильзы и крышек. Особое внимание уделите канавкам под уплотнительные кольца и местам сопряжения резьбовых соединений. Работы проводите при полной разборке узла перед дефектовкой.

Технология устранения дефектов

Используйте ручной или механизированный инструмент в зависимости от размера детали и доступности поверхности:

- Напильники с мелкой насечкой (№2-3) для обработки наружных кромок поршня

- Абразивные бруски (зернистость 400-600) для притирки кромок гильзы

- Шлифовальные пасты ГОИ на войлочных кругах для финишной обработки штока

- Керамические шаберы для труднодоступных канавок под стопорные кольца

Последовательность операций:

- Обезжирьте поверхности уайт-спиритом

- Снимите крупные задиры алмазным надфилем под углом 30° к кромке

- Скруглите острые кромки мелкозернистым бруском круговыми движениями

- Обработайте зоны контакта с уплотнениями пастой ГОИ

- Промойте детали в керосине и просушите сжатым воздухом

| Контроль качества | Критерий |

| Тактильный метод | Отсутствие цепляния х/б ткани о кромки |

| Визуальный осмотр | Равномерный матовый блеск по всему периметру |

| Измерительный | Радиус скругления 0,2-0,3 мм (калибромер) |

Запрещено применение абразивов на рабочих поверхностях штока и гильзы! После обработки проверьте геометрию деталей микрометром – снятие слоя металла не должно превышать допуски по чертежу.

Очистка фильтра-сетки в бачке ГУР

Загрязнение фильтра-сетки – частая причина неисправности гидроусилителя руля ЗИЛ-130. Мелкие частицы металла, резины и грязи забивают ячейки сетки, ограничивая поток рабочей жидкости. Это приводит к тяжелому вращению руля, гулу насоса и ускоренному износу элементов системы.

Для очистки сетки потребуется демонтировать бачок ГУР. Предварительно подготовьте чистую ветошь, ёмкость для слива жидкости, промывочный раствор (керосин или бензин «Калоша») и продувочный компрессор. Обязательно соблюдайте меры противопожарной безопасности при работе с горючими материалами.

Порядок очистки:

- Слейте жидкость из бачка через шланг обратки.

- Отсоедините шланги подачи и обратки, ослабив хомуты.

- Извлеките бачок из моторного отсека.

- Аккуратно извлеките фильтр-сетку через горловину бачка.

- Промойте сетку в бензине/керосине, используя кисточку для удаления стойких отложений.

- Продуйте сетку сжатым воздухом (направление – изнутри наружу).

- Осмотрите сетку на предмет разрывов – при повреждениях замените.

После очистки установите сетку в бачок, совместив пазы крепления. Наполните бачок чистой промывочной жидкостью, запустите двигатель на 1-2 минуты (не вращайте руль!), затем слейте промывку. Повторите процедуру с новой рабочей жидкостью перед финальной сборкой.

| Контрольный параметр | Значение |

| Размер ячеек сетки | 0,3-0,4 мм |

| Допустимый засор | Не более 50% поверхности |

Важно! Не используйте ацетон или агрессивные растворители – они разрушают материал сетки. При сборке убедитесь в герметичности соединений шлангов, чтобы исключить подсос воздуха.

Протяжка креплений рулевых тяг

Протяжка креплений рулевых тяг на ЗИЛ-130 является обязательной профилактической операцией, предотвращающей возникновение люфтов в рулевом управлении. Ослабление резьбовых соединений в этом узле напрямую влияет на безопасность движения, вызывая ухудшение управляемости и ускоренный износ деталей рулевого тракта.

Регулярная проверка и протяжка должны выполняться согласно регламенту технического обслуживания, особенно после езды по бездорожью или длительной эксплуатации автомобиля с нагрузкой. Игнорирование этого требования приводит к появлению стуков в передней подвеске, вибрации руля и увеличению свободного хода рулевого колеса.

Порядок выполнения протяжки

- Подготовка автомобиля: Установите автомобиль на ровную площадку, зафиксируйте противооткатными упорами. Поднимите переднюю ось домкратом до вывешивания колес.

- Контроль состояния: Визуально проверьте целостность пыльников рулевых тяг, шаровых шарниров и состояние резьбы на пальцах и в наконечниках тяг. Убедитесь в отсутствии видимых деформаций.

- Выявление люфта: Попросите помощника покачать рулевое колесо влево-вправо с небольшой амплитудой. Контролируйте рукой места соединений (пальцы с тягами, тяги с сошкой и поворотными рычагами) для обнаружения свободного хода.

- Протяжка резьбовых соединений:

- Ключом на «19» зафиксируйте контргайку сошки рулевого механизма.

- Ключом на «22» протяните гайки крепления шаровых пальцев рулевых тяг к сошке и к поворотным рычагам цапф (левый и правый).

- Проверьте затяжку гаек крепления тяги к средней тяге (при наличии).

- Проверка шплинтовки: Убедитесь, что все контргайки и гайки шаровых пальцев имеют исправные шплинты. При необходимости замените шплинты.

- Окончательная проверка: Опустите автомобиль на колеса. Попросите помощника покачать руль, проверьте отсутствие люфтов в ранее контролируемых точках. Измерьте свободный ход рулевого колеса (норма для ЗИЛ-130 – не более 25 мм).

Критически важно: Не прикладывайте чрезмерное усилие при затяжке гаек шаровых пальцев, чтобы не сорвать резьбу или не повредить пыльник шарнира. Затяжка должна исключать осевой люфт пальца, но не препятствовать его свободному вращению в корпусе шарнира. При обнаружении изношенных шаровых шарниров, деформированных тяг или поврежденной резьбы – узел подлежит ремонту или замене.

Регулировка положения распределяющего устройства

Регулировка положения распределяющего устройства (РУ) необходима для обеспечения синхронности работы золотникового механизма с рулевым валом. Неправильная установка приводит к уводу автомобиля в сторону при движении прямо, повышенному усилию на руле или самопроизвольному повороту колес. Контроль осуществляется по метке на корпусе РУ и валу сошки.

Процедура выполняется при снятом рулевом механизме. Предварительно убедитесь в отсутствии люфтов в шарнирах рулевых тяг и исправности насоса ГУР. Центральное положение РУ соответствует прямолинейному движению автомобиля – именно в этой позиции фиксируются метки.

Порядок регулировки

- Снимите защитную крышку корпуса распределителя

- Поворачивайте вал сошки до совмещения меток:

- Риска на корпусе РУ

- Продольная канавка на валу

- Зафиксируйте вал стопорным приспособлением

- Ослабьте контргайку регулировочной втулки

- Вращайте втулку до момента плотного прилегания золотника к седлам без закусывания

- Затяните контргайку с моментом 70-80 Н∙м

Контрольные параметры: При правильной регулировке рулевое колесо в нейтральном положении проворачивается на 3-5° без сопротивления. Усилие для поворота руля от нейтрали в любую сторону должно быть одинаковым. Обязательно проверьте герметичность соединений после сборки.

| Симптомы неправильной регулировки | Последствия |

|---|---|

| Самопроизвольный поворот руля | Износ шин, увод автомобиля |

| Жесткое вращение руля в одну сторону | Перегрев масла в ГУР |

| Вибрация рулевого колеса | Разрушение подшипников вала |

Устранение завоздушивания системы прокачкой

Завоздушивание гидроусилителя руля ЗИЛ-130 проявляется гулом насоса, тяжелым или "ватным" рулевым управлением, пеной в бачке. Воздух попадает через неплотности соединений, изношенные сальники или при низком уровне жидкости. Прокачка – обязательная процедура после замены компонентов или ремонта.

Перед прокачкой проверьте герметичность системы: осмотрите шланги, соединения, насос и рейку на подтеки. Устраните обнаруженные дефекты. Долейте жидкость Dexron II/III до метки "MAX" в расширительном бачке. Запустите двигатель на 2-3 минуты для первичного удаления крупных пузырей, затем заглушите.

Порядок прокачки

- Снимите крышку бачка ГУР, залейте жидкость до верхнего уровня.

- Поднимите переднюю ось на домкратах (колеса не должны касаться земли).

- Запустите двигатель на холостом ходу, медленно вращайте руль от упора до упора 5-7 раз.

- Остановите двигатель, проверьте уровень жидкости. При появлении пены дайте отстояться 10 минут.

- Повторяйте пункты 3-4 до полного исчезновения пузырей в бачке (обычно 3-5 циклов).

- Опустите автомобиль, проведите тест-драйв. Контролируйте отсутствие шумов и легкость хода руля.

При работе избегайте удержания руля в крайних положениях дольше 5 секунд – это вызывает перегрев жидкости. Если воздух не удаляется после 5 циклов, ищите подсос в местах соединений или дефект насоса. После успешной прокачки долейте жидкость до нормы, плотно закройте крышку бачка.

Замена деформированных гидравлических трубок

Деформированные гидравлические трубки нарушают циркуляцию рабочей жидкости в системе ГУР ЗИЛ-130, что приводит к повышенному шуму, утечкам масла, затрудненному вращению руля и ускоренному износу насоса. Игнорирование проблемы вызывает полное падение давления в контуре, блокировку рулевого управления и риск аварии.

Перед заменой убедитесь в отсутствии давления в системе (двигатель заглушен, ключ зажигания вынут), подготовьте ветошь, емкость для слива жидкости, новый комплект трубок с заводской конфигурацией изгибов, динамометрический ключ и защитные очки. Слейте жидкость из бачка ГУР через штуцер либо отсоединение шланга.

Процедура замены

- Демонтаж старых трубок:

- Ослабьте хомуты крепления к кузову/раме ключом на 10 мм

- Открутите накидные гайки соединений с насосом ГУР (ключ 14 мм) и рулевым механизмом (ключ 17 мм)

- Аккуратно снимите трубки, избегая перегибов соседних элементов

- Подготовка новых трубок:

- Сравните геометрию новых трубок со снятыми, проверяя совпадение изгибов

- Очистите резьбовые соединения сжатым воздухом

- Нанесите тонкий слой масла ATF на уплотнительные кольца

- Установка и фиксация:

- Подсоедините трубки к насосу и рулевому механизму, затягивая гайки динамометрическим ключом (момент 18-22 Н·м)

- Закрепите трубки в штатных хомутах без перетяжки (зазор 1-2 мм между трубкой и хомутом)

- Убедитесь в отсутствии контакта с подвижными деталями шасси

| Контрольный этап | Действия | Критерий качества |

| Заправка системы | Залейте жидкость в бачок до метки MAX, запустите двигатель на 2-3 минуты | Отсутствие пузырей в бачке |

| Прокачка | Поворачивайте руль от упора до упора 5-7 раз при работающем моторе | Исчезновение шума насоса, плавный ход руля |

| Проверка герметичности | Осмотрите соединения при работающем ГУР под нагрузкой | Отсутствие подтеков масла на стыках |

Важно: после замены протестируйте работу ГУР на стоящем автомобиле (усилие на руле должно быть равномерным), затем совершите пробную поездку на малой скорости. При появлении вибрации или шума повторите прокачку. Используйте только жидкости, рекомендованные производителем (например, АТФ Dexron II).

Подтяжка приводного ремня насоса ГУР ЗИЛ-130

Приводной ремень насоса гидроусилителя руля (ГУР) со временем растягивается и требует периодической подтяжки. Основные причины ослабления включают естественный износ и растяжение ремня, ослабление крепежных гаек или болтов насоса ГУР, износ подушки двигателя, влияющей на положение агрегатов, а также установку некачественного или неподходящего ремня. Недостаточное натяжение приводит к проскальзыванию ремня, особенно при повышенных нагрузках.

Признаками ослабленного ремня являются характерный свист из-под капота при повороте руля на месте или на малой скорости, ухудшение работы ГУР (тяжелое вращение руля, рывки), повышенный износ самого ремня (трещины, расслоение), а также возможное снижение эффективности других агрегатов, приводимых этим же ремнем (генератор).

Инструменты и материалы

| Инструмент/Материал | Назначение |

|---|---|

| Гаечный ключ на 17 мм | Ослабление контргайки стяжного болта |

| Гаечный ключ на 19 мм | Ослабление контргайки стяжного болта |

| Ключ рожковый или накидной на 13 мм | Ослабление крепежных болтов насоса ГУР |

| Монтировка или ломик | Создание рычага для смещения насоса | Линейка или штангенциркуль | Измерение прогиба ремня |

Порядок подтяжки ремня:

- Установите автомобиль на ровную площадку, зафиксируйте стояночным тормозом, подложите противооткатные упоры под колеса.

- Откройте капот и визуально оцените состояние ремня (трещины, расслоение, масляные пятна). При сильном износе замените.

- Локализуйте насос ГУР (обычно в передней части двигателя, слева по ходу движения). Найдите стяжной болт с контргайками (часто имеет длинную резьбовую часть) и крепежные болты/гайки корпуса насоса к кронштейну.

- Ослабьте контргайки стяжного болта ключами на 17 мм и 19 мм (или соответствующими размерам на вашей модели).

- Ослабьте (но не откручивайте полностью!) два крепежных болта (гайки) насоса ГУР к кронштейну ключом на 13 мм. Насос должен сохранять возможность небольшого смещения.

- Вставьте монтировку между корпусом насоса ГУР и блоком двигателя (или другим надежным упором).

- Аккуратно надавите на монтировку, смещая корпус насоса наружу (от двигателя). Это натянет ремень. Сила натяжения должна быть умеренной.

- Удерживая насос в натянутом положении монтировкой, затяните контргайки стяжного болта ключами 17 мм и 19 мм.

- Проверьте натяжение ремня. Правильный прогиб составляет 15-20 мм при нажатии на середину ветви ремня с усилием примерно 10 кгс (98 Н). Измерьте линейкой расстояние от прямой линии между шкивами до точки максимального прогиба ремня.

- Если натяжение недостаточное или избыточное, ослабьте контргайки стяжного болта, откорректируйте положение насоса монтировкой и снова затяните контргайки. Повторяйте до достижения правильного прогиба.

- После достижения правильного натяжения окончательно и надежно затяните крепежные болты (гайки) насоса ГУР к кронштейну ключом на 13 мм.

- Запустите двигатель. Покрутите руль от упора до упора. Свист должен отсутствовать, усилие на руле должно быть плавным и легким.

Важно: Избегайте перетяжки ремня. Чрезмерное натяжение приводит к быстрому износу подшипников насоса ГУР и генератора, повышенной нагрузке на ремень и его обрыву. Регулярно проверяйте натяжение ремня согласно регламенту ТО.

Демонтаж насоса ГУР с двигателя

Перед снятием насоса гидроусилителя руля (ГУР) с двигателя ЗИЛ-130 подготовьте рабочее пространство: заглушите мотор, отсоедините клемму «минус» от аккумулятора, обеспечьте доступ к передней части силового агрегата. Убедитесь в наличии необходимого инструмента – комплекта ключей, съемника для шкива (при необходимости), емкости для слива жидкости.

Обязательно слейте рабочую жидкость из бачка ГУР через шланг возврата или шприцем, чтобы минимизировать ее потери и загрязнение подкапотного пространства. Если система герметична, частичный слив возможен через откручивание нагнетательного патрубка насоса после ослабления хомутов.

Последовательность операций

- Отсоединение гидравлических магистралей:

- Ослабьте хомуты и снимите нагнетательный шланг высокого давления (идет к рейке/клапану ГУР).

- Отсоедините шланг возврата низкого давления (идет от рейки/клапана к бачку).

- Заглушите отверстия шлангов и насоса чистыми пробками/болтами подходящего диаметра для защиты от грязи.

- Ослабление и снятие приводного ремня:

- Ослабьте натяжное устройство генератора (или насоса, если натяжитель отдельный).

- Снимите ремень привода насоса ГУР со шкива.

- Откручивание крепежных болтов:

- Выкрутите все болты/гайки, фиксирующие корпус насоса к кронштейну двигателя (обычно 3-4 шт.).

- При наличии задней опоры – открутите ее крепление к блоку цилиндров.

- Снятие насоса:

- Аккуратно снимите насос вместе с кронштейном (если он неразборный) или отдельно от кронштейна.

- Извлеките приводную шпонку из вала насоса (если она не закреплена стопором), сохраните ее.

Критические моменты

| Этап | Риск | Предотвращение |

| Отсоединение шлангов | Утечка жидкости, повреждение штуцеров | Использование съемника для хомутов, аккуратное раскачивание шлангов |

| Снятие ремня | Перекос ремня, повреждение шкива | Полное ослабление натяжения перед демонтажем |

| Откручивание крепежа | Срыв резьбы, падение насоса | Применение ключей правильного размера, фиксация насоса рукой |

Снятие рулевого механизма с гидроцилиндром

Перед началом работ установите автомобиль на ровную поверхность, зафиксируйте противооткатными упорами и поднимите кабину. Слейте жидкость из гидросистемы рулевого управления в подготовленную емкость через сливные пробки бачка ГУР и гидроцилиндра. Отсоедините клеммы аккумулятора для исключения случайного запуска двигателя.

Обеспечьте доступ к рулевому механизму, демонтировав при необходимости защитные кожухи и элементы выхлопной системы. Тщательно очистите наружные поверхности узла от загрязнений для предотвращения попадания абразива в гидросистему при демонтаже. Подготовьте емкости для сбора остатков жидкости.

Последовательность демонтажа

- Отсоедините рулевые тяги от сошки: