Характеристики охлаждающей жидкости - как выбрать

Статья обновлена: 01.03.2026

Охлаждающая жидкость – критически важный компонент системы охлаждения двигателя. Ее свойства напрямую влияют на эффективность отвода тепла, защиту металлов от коррозии и срок службы элементов системы.

Правильный выбор требует понимания ключевых характеристик: температурного диапазона работы, состава присадок, совместимости с материалами двигателя и типа основы – традиционной, гибридной или карбоксилатной технологии.

Неверно подобранная жидкость способна вызвать перегрев, ускоренную коррозию радиатора и патрубков, повреждение помпы или образование отложений в каналах охлаждения.

Базовые компоненты охлаждающих жидкостей: этиленгликоль и пропиленгликоль

Этиленгликоль (C₂H₆O₂) – наиболее распространённая основа для антифризов благодаря оптимальному сочетанию свойств. Он обеспечивает низкую температуру замерзания (до -65°C при 60% концентрации), высокую температуру кипения (+197°C), хорошую теплопередачу и химическую стабильность. Основной недостаток – высокая токсичность при попадании в организм, требующая осторожного обращения.

Пропиленгликоль (C₃H₈O₂) – менее токсичная альтернатива, биологически разлагаемая. Обладает сходными антифризными характеристиками, но уступает этиленгликолю по теплопроводности (на 15-20%) и температуре кипения (+187°C). Требует повышенного расхода для достижения аналогичных защитных свойств, что увеличивает стоимость эксплуатации.

Ключевые отличия компонентов

| Параметр | Этиленгликоль | Пропиленгликоль |

|---|---|---|

| Токсичность | Высокая (летальная доза: 100 мл) | Низкая (класс безопасности GRAS) |

| Теплоёмкость | 2,42 кДж/(кг·К) | 2,50 кДж/(кг·К) |

| Вязкость при -40°C | 25 сСт | 105 сСт |

| Экологичность | Медленно разлагается | Биоразлагаемый |

Критерии выбора: Этиленгликоль предпочтителен для стандартных условий эксплуатации из-за эффективности и экономичности. Пропиленгликоль применяют при повышенных требованиях к безопасности (детские учреждения, пищевое производство) или в экологически чувствительных зонах, несмотря на сниженную теплопередачу.

Важно: Оба компонента требуют добавления пакета присадок для:

- Защиты от коррозии

- Стабилизации pH

- Подавления пенообразования

- Предотвращения кавитации

Температурный порог замерзания антифриза

Температурный порог замерзания (ТПЗ) – ключевой параметр охлаждающей жидкости, определяющий минимальную температуру, при которой антифриз сохраняет текучесть без образования кристаллов льда. Этот показатель напрямую влияет на защиту двигателя от разрывов рубашки охлаждения, радиатора и патрубков при зимней эксплуатации. ТПЗ зависит от концентрации моноэтиленгликоля (основного компонента) и пакета присадок в составе жидкости.

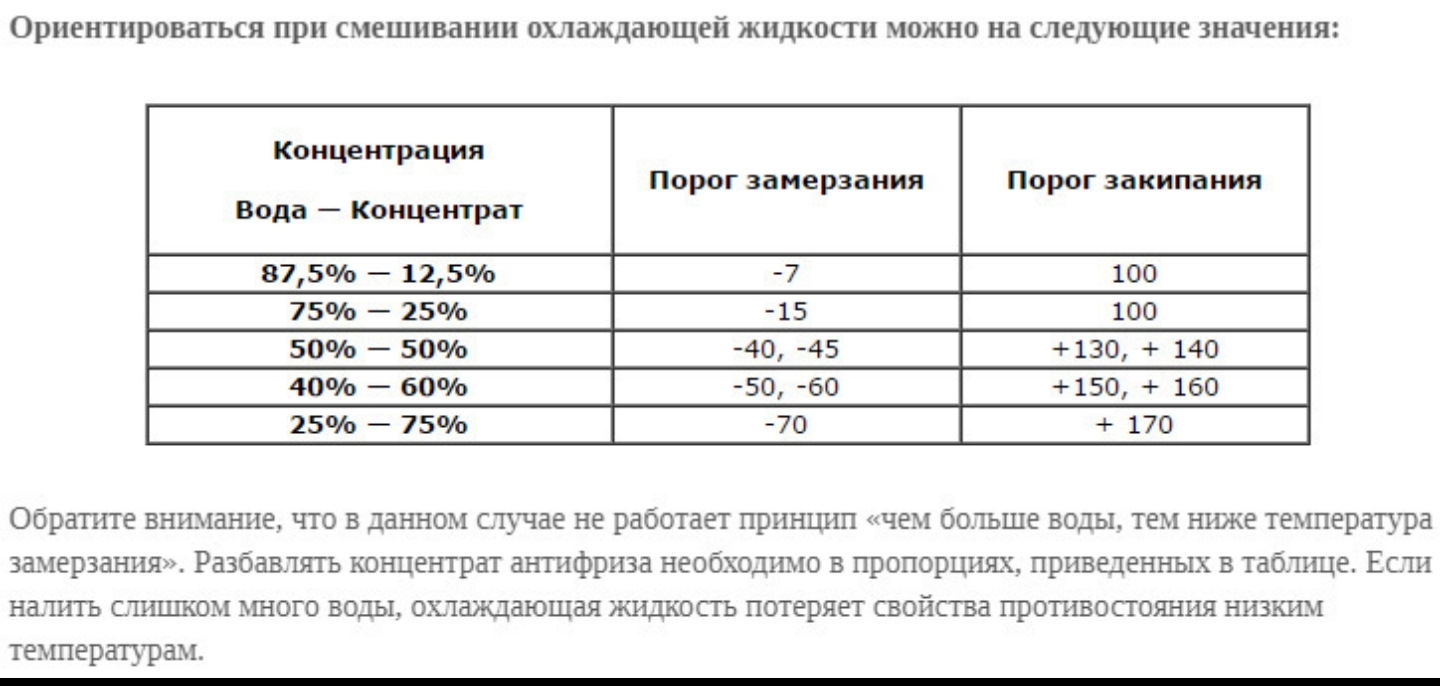

Производители указывают ТПЗ на упаковке (например, -40°C или -65°C), но фактическое значение может отличаться при нарушении пропорций смешивания с водой. Концентрированный антифриз замерзает при -12°C, тогда как разбавление дистиллированной водой в соотношении 1:1 обеспечивает порог до -38°C. Превышение доли воды (>60%) резко повышает температуру кристаллизации, снижая морозостойкость.

Факторы, влияющие на ТПЗ

- Концентрация гликоля: увеличение доли моноэтиленгликоля понижает ТПЗ до -70°C (при 100% концентрации).

- Качество воды: примеси в водопроводной воде провоцируют кристаллизацию при более высоких температурах.

- Состав присадок: силикатные, карбоксилатные или гибридные добавки незначительно корректируют ТПЗ.

- Плотность раствора: измеряется ареометром для косвенной оценки ТПЗ (стандарт: 1.075–1.085 г/см³ при -40°C).

| Концентрация антифриза | Соотношение (антифриз:вода) | Температура замерзания |

|---|---|---|

| 20% | 1:4 | -10°C |

| 33% | 1:2 | -20°C |

| 50% | 1:1 | -38°C |

| 60% | 3:2 | -55°C |

Важно: Эксплуатация антифриза с ТПЗ выше минимальной зимней температуры региона приводит к закупорке каналов системы охлаждения ледяной крошкой и деформации металлических компонентов. Для средней полосы России рекомендован порог не выше -40°C с ежегодной проверкой плотности раствора перед зимним сезоном.

Температура кипения охлаждающих жидкостей в системе

Температура кипения охлаждающей жидкости – критический параметр, определяющий устойчивость системы к перегреву. Стандартный водный раствор этиленгликоля (концентрация 50%) закипает при ~107-108°C, что недостаточно для современных двигателей с высокой тепловой нагрузкой. Превышение этого порога ведет к парообразованию, кавитации и резкому падению эффективности теплоотвода.

Повышение концентрации антифриза до 60-70% увеличивает температуру кипения до 110-115°C за счет изменения физико-химических свойств смеси. Добавление органических ингибиторов в составы класса OAT (Carboxylate Technology) дополнительно стабилизирует жидкость при экстремальных температурах, предотвращая кавитацию гильз цилиндров и разрушение помпы.

Факторы влияния на температуру кипения

- Рабочее давление в системе: Повышение давления на 0.1 атм увеличивает точку кипения на 1.5-2°C. Современные расширительные крышки поддерживают 1.1-1.5 атм.

- Состав основы: Пропиленгликоль кипит при ~120°C (65% концентрация), этиленгликоль – до 118°C, глицериновые смеси – не выше 110°C.

- Присадки: Силикатные и нитритные добавки в классических антифризах (IAT/G11) снижают термостойкость на 3-5°C по сравнению с OAT/HOAT.

| Концентрация этиленгликоля | Температура кипения (атмосферное давление) | Температура кипения (при 1.1 атм) |

|---|---|---|

| 40% | 104°C | 116°C |

| 50% | 108°C | 121°C |

| 60% | 112°C | 125°C |

При выборе жидкости обязательно учитывайте требования производителя авто: отклонение от нормы кипения на 5-7°C провоцирует детонацию, деформацию ГБЦ и ускоренный износ уплотнений. Для турбированных двигателей рекомендованы составы с порогом кипения от 125°C в рабочем режиме системы.

Коррозионная активность и защита металлических деталей

Коррозионная активность охлаждающих жидкостей определяется их способностью вызывать разрушение металлических компонентов системы охлаждения: алюминиевых радиаторов, стальных гильз цилиндров, медных патрубков и припоев. Недостаточная защита приводит к образованию ржавчины, кавитации, точечной коррозии и электрохимической деградации, что снижает теплоотвод, провоцирует течи и преждевременный выход узлов из строя.

Для нейтрализации агрессивного воздействия в состав современных антифризов вводят пакеты ингибиторов коррозии. Эти присадки формируют на поверхности металлов защитные барьерные слои, блокируя окислительные реакции. Эффективность защиты зависит от сбалансированности химического состава, концентрации ингибиторов и совместимости с материалами конкретной двигательной системы.

Ключевые механизмы защиты

- Пассивация поверхности: Органические ингибиторы (карбоксилаты) избирательно адсорбируются на участках коррозии, создавая мономолекулярный защитный слой.

- Щелочной буфер: Добавки боратов, фосфатов или силикатов поддерживают оптимальный pH (7.5-10.5), подавляя кислотную коррозию.

- Электрохимическое подавление: Нитриты и молибдаты замедляют анодное растворение металлов за счет образования оксидных пленок.

| Материал | Риск коррозии | Тип ингибиторов |

|---|---|---|

| Алюминий | Точечная эрозия, кавитация | Силикаты, карбоксилаты |

| Сталь/чугун | Общая ржавчина | Нитриты, фосфаты |

| Медь/латунь | Децинкификация | Триазолы, меркаптобензотиазол |

Критерии выбора по защитным свойствам:

- Соответствие спецификациям производителя двигателя (например, ASTM D3306, G48)

- Наличие гибридных (HOAT) или органических (OAT) технологий, обеспечивающих долговременную защиту без силикатов

- Сбалансированность пакета присадок для мультиметаллических систем

- Стабильность параметров при термоциклировании и высоком пробеге

Воздействие антифриза на резиновые и пластиковые элементы

Антифризы содержат химические компоненты (этиленгликоль/пропиленгликоль, присадки, щелочи), способные вступать в реакцию с полимерными материалами. Длительный контакт приводит к набуханию, размягчению или растрескиванию уплотнителей, патрубков и пластиковых деталей системы охлаждения. Интенсивность деградации зависит от состава жидкости и качества материалов.

Современные антифризы включают ингибиторы коррозии и стабилизаторы, замедляющие разрушение резины и пластика. Однако несовместимость с некоторыми типами полимеров (например, силиконовой резиной или полиэтиленом низкой плотности) может вызывать утечки, деформацию шлангов или выход из строя радиатора, термостата и расширительного бачка.

Ключевые аспекты влияния

Основные последствия взаимодействия:

- Резиновые элементы:

- Набухание: потеря геометрии сальников и прокладок

- Растрескивание: снижение эластичности при старении антифриза

- Разрушение армирующих волокон в патрубках

- Пластиковые компоненты:

- Деформация корпусов термостатов и датчиков

- Повышенная хрупкость радиаторов и бачков

- Появление микротрещин в зонах креплений

Рекомендации по выбору:

- Используйте антифризы с маркировкой G12+, G13 или ОАТ (Organic Acid Technology) – они менее агрессивны

- Проверяйте соответствие спецификациям автопроизводителя (например, VW TL 774 или GM 6277M)

- Избегайте смешивания разных типов охлаждающих жидкостей

| Материал | Устойчивые марки антифризов | Критичные компоненты |

|---|---|---|

| EPDM-резина | G12+, G13, OAT | Силикатные добавки |

| Полиамид (PA) | G12++, HOAT | Нитриты/амины |

| Силикон | Только спецсоставы | Гликоли, бораты |

Важно: Замену антифриза проводите согласно регламенту – отработанная жидкость увеличивает коррозионную активность и ускоряет разрушение полимеров.

Кислотно-щелочной баланс (pH уровень)

Оптимальный pH охлаждающей жидкости критичен для защиты системы охлаждения двигателя. Большинство современных антифризов разработаны для работы в слабощелочной среде с диапазоном 7.5–11 единиц, что обеспечивает химическую стабильность присадок и предотвращает коррозию металлических компонентов.

Отклонение от нормы провоцирует разрушительные процессы: при pH ниже 7.0 начинается кислотная коррозия алюминиевых деталей и радиаторов, а при превышении 11.5 ускоряется деградация полимерных уплотнений и образуются минеральные отложения в каналах. Регулярный контроль уровня pH обязателен – его резкое изменение сигнализирует о выработке ингибиторов или загрязнении системы.

Последствия нарушения pH-баланса

- Низкий pH (кислая среда):

- Растворение защитной оксидной плёнки на алюминии

- Ускоренное образование кавитационных повреждений гильз цилиндров

- Высокий pH (щелочная среда):

- Разрушение резиновых патрубков и прокладок

- Выпадение солей кальция/магния, засоряющих тонкие трубки радиатора

| Состояние жидкости | pH-диапазон | Рекомендуемое действие |

|---|---|---|

| Норма | 7.5–10.5 | Контроль каждые 20 000 км |

| Риск коррозии | <7.0 или >11.0 | Немедленная замена антифриза |

Для точного измерения используйте цифровые pH-метры или индикаторные полоски, избегая дешёвых тестеров-поплавков. Помните: органические технологии (OAT) обычно стабильнее в щелочной зоне (~8.3–9.5), тогда как гибридные (HOAT) допускают 7.5–8.5. Всегда сверяйтесь с допусками производителя автомобиля.

Типы антикоррозийных присадок: карбоксилатные vs традиционные

Традиционные (силикатные/нитритные) присадки формируют на металлических поверхностях пассивный защитный слой толщиной до 500 нм. Этот барьер физически блокирует контакт с агрессивными компонентами, но требует постоянного поддержания концентрации. Силикаты склонны к гелеобразованию при перегреве, а нитриты быстро истощаются в условиях кавитации, что сокращает интервал замены жидкости до 2-3 лет.

Карбоксилатные технологии (OAT, Hybrid OAT) используют органические кислоты, создающие адсорбционные пленки толщиной 3-5 нм исключительно в очагах коррозии. Присадки не расходуются на формирование сплошного покрытия, реагируя точечно при повреждении оксидного слоя. Механизм саморегенерации повышает стабильность состава, позволяя продлить срок службы до 5-7 лет без потери эффективности.

Ключевые отличия технологий

| Критерий | Традиционные присадки | Карбоксилатные присадки |

|---|---|---|

| Механизм защиты | Сплошное пассивное покрытие | Адсорбция в местах коррозии |

| Стабильность | Деградирует при перегреве | Устойчивы к термоокислению |

| Срок службы | 2-3 года / до 100 тыс.км | 5-7 лет / 250+ тыс.км |

| Совместимость | Проблемы с алюминиевыми сплавами | Оптимальная защита алюминия |

Эксплуатационные ограничения: Традиционные составы не подходят для современных двигателей с алюминиевыми блоками и турбонаддувом из-за риска кавитационной эрозии гильз. Карбоксилатные жидкости обеспечивают превосходную защиту при высоких тепловых нагрузках, но могут быть несовместимы со старыми системами охлаждения на основе латуни/меди.

Тенденции применения:

- Европейские автопроизводители (VAG, BMW) преимущественно используют HOAT-технологии

- Азиатские бренды (Toyota, Hyundai) применяют гибридные составы с фосфатами

- Американские концерны (GM, Ford) перешли на OAT без силикатов/нитритов

Срок эксплуатации: длительные и классические охлаждающие жидкости

Классические охлаждающие жидкости (тосолы и традиционные антифризы) имеют ограниченный срок службы, обычно составляющий 2-3 года или 50 000–60 000 км пробега. Их органические компоненты (силикаты, фосфаты, бораты) быстро истощаются, теряя защитные и антикоррозионные свойства. По истечении этого периода жидкость требует обязательной замены для предотвращения образования отложений и коррозии системы охлаждения.

Длительные (Long Life) или гибридные жидкости (HOAT, Hybrid Organic Acid Technology) рассчитаны на эксплуатацию от 5 лет или 250 000 км. Их состав включает комбинацию органических кислот и минеральных ингибиторов, обеспечивающих пролонгированное действие. Карбоксилатные антифризы (OAT, Organic Acid Technology) служат ещё дольше – до 10 лет или 500 000 км благодаря инертным органическим присадкам, целенаправленно нейтрализующим очаги коррозии.

Ключевые отличия

| Параметр | Классические | Длительные (HOAT/OAT) |

|---|---|---|

| Типичный срок замены | 2-3 года / 50 000–60 000 км | 5-10 лет / 250 000–500 000 км |

| Основные присадки | Силикаты, фосфаты, нитриты | Органические кислоты (карбонаты, бензоаты) |

| Механизм защиты | Образование защитного слоя на всей поверхности | Точечная нейтрализация очагов коррозии |

| Совместимость | Универсальны для старых двигателей | Требуют совместимости с материалами системы (алюминий, пластик) |

Важно: Смешивание жидкостей разных типов недопустимо – это вызывает конфликт присадок, гелеобразование и потерю свойств. При переходе с классической на длительную жидкость требуется полная промывка системы. Фактический срок службы зависит от:

- Соблюдения интервалов замены, указанных производителем авто

- Качества исходного состава и отсутствия подделок

- Герметичности системы охлаждения

Взаимодействие охлаждающей жидкости с водой: использование дистиллята или концентрата

Концентраты охлаждающих жидкостей требуют обязательного разбавления водой перед заливкой в систему. Использование обычной водопроводной или колодезной воды недопустимо из-за высокого содержания минеральных солей (кальция, магния, хлоридов). Эти примеси при нагревании образуют накипь на стенках рубашки двигателя и радиатора, снижая теплоотвод, а также провоцируют электрохимическую коррозию металлов и забивают тонкие каналы системы охлаждения.

Для разведения концентрата применяется исключительно дистиллированная или деминерализованная вода, очищенная от солей и минеральных включений. Соотношение концентрата и воды определяет ключевые эксплуатационные характеристики: температуру замерзания, устойчивость к кипению и антикоррозионные свойства. Типичные пропорции варьируются от 30:70 до 70:30 (концентрат:вода), в зависимости от требуемой морозостойкости и рекомендаций производителя.

Критерии выбора и правила смешивания

Важные аспекты:

- Качество воды: Дистиллят должен соответствовать ГОСТ 6709-72. Использование технической или "очищенной" воды без подтверждённого анализа повышает риски отложений.

- Пропорции: Превышение доли воды (>60%) резко снижает антикоррозионные присадки и температуру кипения. Избыток концентрата (>70%) ухудшает теплоёмкость и повышает вязкость.

- Порядок смешивания: Заливайте дистиллированную воду в концентрат (не наоборот!), тщательно перемешивая до однородности. Готовый состав заливается в систему.

| Соотношение (концентрат:вода) | Температура замерзания (°C) | Особенности применения |

|---|---|---|

| 30:70 | до -15°C | Для мягких зим, риск коррозии при длительном использовании |

| 50:50 | до -40°C | Стандарт для умеренного климата, оптимальный баланс свойств |

| 60:40 | до -55°C | Для экстремальных холодов, сокращает ресурс присадок |

Проверка плотности ареометром после смешивания обязательна для контроля фактической температуры кристаллизации. Готовые к применению жидкости (указано "Ready-to-use") разводить водой запрещено – их состав сбалансирован на заводе.

Совместимость с цветом антифриза по классификации автопроизводителя

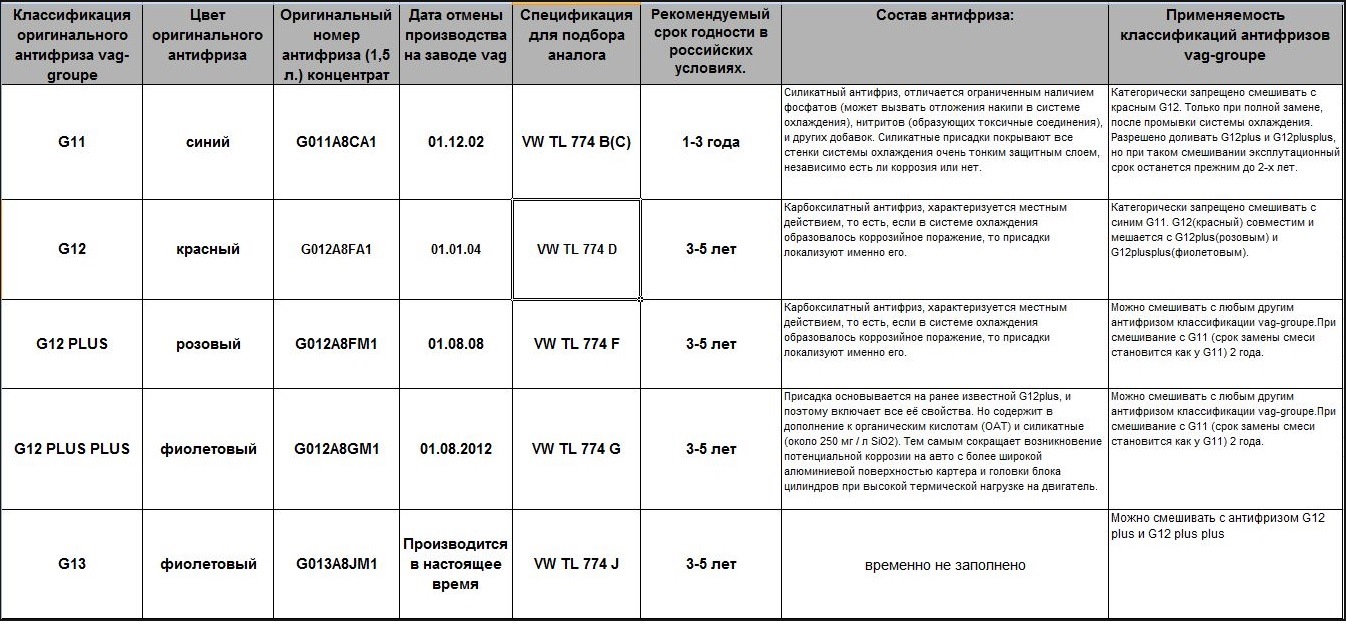

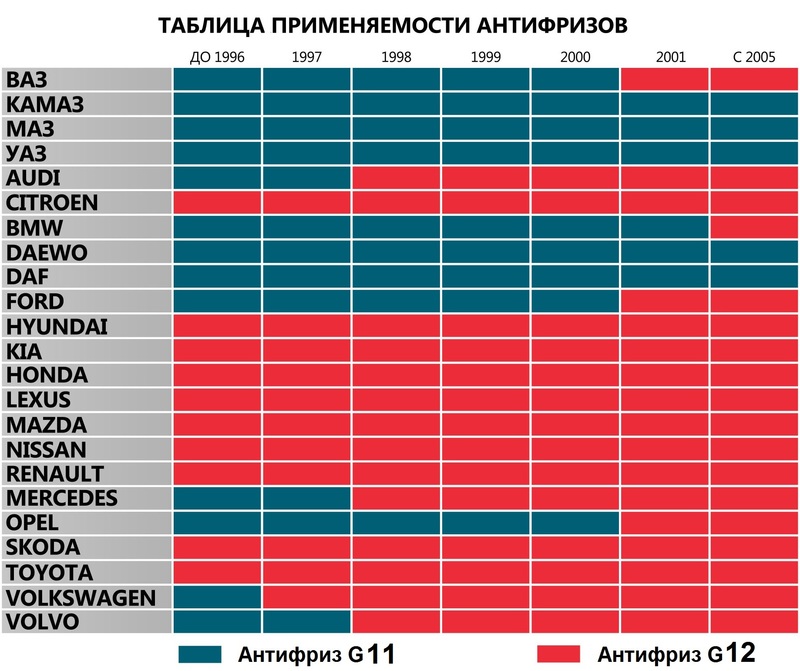

Цвет охлаждающей жидкости изначально служил индикатором типа присадок и температурного диапазона, однако отсутствие единых международных стандартов привело к разночтениям. Производители автотехники разработали собственные классификации (G11, G12, G13, Dex-Cool, HOAT и др.), где цвет – вторичный визуальный маркер, а не ключевой критерий выбора.

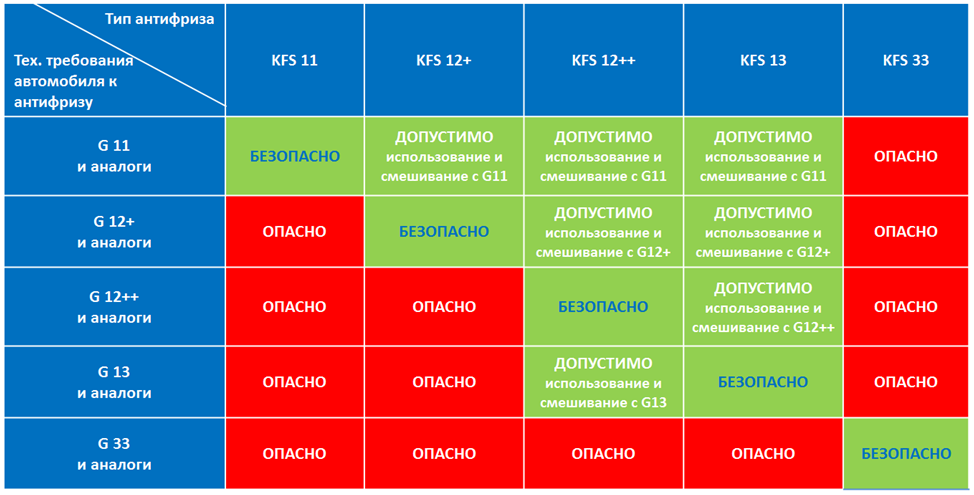

Ориентация исключительно на цвет при смешивании или замене антифриза провоцирует риски химической несовместимости. Разные бренды могут использовать одинаковую окраску для жидкостей с отличающимся пакетом присадок, что ведет к снижению защитных свойств, образованию осадка и коррозии элементов системы охлаждения.

Правила выбора по спецификациям

Руководствуйтесь исключительно требованиями автопроизводителя, указанными в сервисной документации:

- G11 (VW): традиционные гибридные антифризы (обычно синие/зеленые). Срок службы – до 3 лет.

- G12/G12+ (VW): карбоксилатные составы (красные/розовые). Не смешивать с G11. Срок службы – до 5 лет.

- G13 (VW): лобридные жидкости на основе глицерина (фиолетовые/желтые). Совместимы с G12+.

- Dex-Cool (GM): технология органических кислот (оранжевые). Требует оригинальных составов.

- HOAT (Ford, Chrysler): гибридно-органические формулы (желтые/оранжевые). Специфичны для брендов.

| Классификация | Типичный цвет | Совместимость |

|---|---|---|

| G11 | Синий, зеленый | Только с G11 |

| G12/G12+ | Красный, розовый | G12+, G13 |

| G13 | Фиолетовый, желтый | G12+, G13 |

| Dex-Cool | Оранжевый | Только Dex-Cool |

При доливе или замене всегда используйте антифриз с идентичной спецификацией, даже если цвет отличается. Смешивание жидкостей разных классов недопустимо – химическая реакция присадок нейтрализует защитные свойства и образует абразивные отложения. Проверяйте соответствие стандарту (нанесен на этикетке канистры) перед заливкой.

Смешивание разных марок антифризов: риски и последствия

Смешивание охлаждающих жидкостей различных производителей или технологических стандартов (G11, G12, G12+, G13 и др.) категорически не рекомендуется. Основная причина – несовместимость химических присадок (ингибиторов коррозии, стабилизаторов, антипенных компонентов), входящих в их состав. Разные производители используют уникальные пакеты присадок, которые при взаимодействии могут нейтрализовать друг друга или вступить в непредсказуемые химические реакции.

Это приводит к потере ключевых защитных свойств антифриза: снижению эффективности борьбы с коррозией, кавитацией, накипью и перегревом. Образовавшиеся соединения могут выпадать в осадок, формируя абразивные частицы или плотные отложения, которые забивают тонкие каналы системы охлаждения (радиатор, помпа, патрубки, рубашку двигателя) и термостат, нарушая циркуляцию и теплоотвод.

Ключевые негативные последствия смешивания:

- Выпадение осадка и образование геля: Несовместимые присадки и силикаты коагулируют, превращаясь в густую массу или хлопья, блокирующие систему охлаждения.

- Ускоренная коррозия: Нейтрализация ингибиторов открывает доступ коррозии к металлам (алюминий, сталь, медь) и припоям. Возникают очаги ржавчины, кавитационное разрушение помпы, повреждение радиатора.

- Деградация резиновых и пластиковых элементов: Агрессивные продукты реакций разъедают уплотнения, патрубки, расширительный бачок, приводя к протечкам.

- Снижение теплоотдачи: Отложения и гель ухудшают теплопередачу, повышается риск локального перегрева двигателя и деформации ГБЦ.

- Выход из строя водяного насоса: Абразивный износ крыльчатки и подшипников помпы из-за взвеси твердых частиц.

- Снижение смазывающих свойств: Ухудшение защиты трущихся поверхностей (например, в помпе), ведущее к преждевременному износу.

Рекомендация: При необходимости доливки используйте только антифриз того же типа и марки, что залит в систему. Если марка неизвестна или жидкость сильно выработана, оптимально – полная замена с промывкой системы. В экстренных случаях допускается доливка дистиллированной воды (для восстановления объема, не свойств!), но лишь до момента возможности полной замены антифриза.

Контроль состояния охлаждающей жидкости: визуальные признаки износа

Регулярная визуальная проверка охлаждающей жидкости позволяет выявить первые признаки деградации состава или посторонних примесей. Основное внимание уделяется цвету, прозрачности и наличию осадка в расширительном бачке при холодном двигателе.

Любые отклонения от исходных характеристик жидкости требуют немедленной диагностики системы охлаждения. Игнорирование визуальных изменений может привести к коррозии радиатора, водяного насоса и рубашки двигателя.

Ключевые визуальные индикаторы проблем

Изменение цвета и прозрачности:

- Помутнение или потеря прозрачности – признак эмульгирования из-за попадания масла или выпадения присадок в осадок

- Нехарактерные оттенки (рыжий, коричневый) – свидетельство коррозии металлических компонентов системы

- Зеленоватый оттенок у красных ОЖ – смешивание несовместимых типов антифризов

Посторонние включения и консистенция:

- Масляные пятна на поверхности – тревожный признак пробоя прокладки ГБЦ

- Хлопья или взвесь – результат разрушения присадок или коррозии

- Густая консистенция – свидетельство перегрева и полимеризации

| Признак | Возможная причина | Рекомендуемое действие |

| Рыжий осадок | Коррозия радиатора/блока цилиндров | Промывка системы, замена ОЖ |

| Масляная пленка | Разрушение прокладки ГБЦ | Диагностика двигателя |

| Слишком яркий цвет | Чрезмерное разбавление водой | Проверка плотности ареометром |

Важно: Проверку проводят только на остывшем двигателе! Наличие пены при запуске мотора указывает на прорыв газов в систему охлаждения. Любые подозрительные изменения – основание для замены жидкости и комплексной диагностики.

Список источников

Представленные источники содержат технические требования, сравнительные данные и практические рекомендации по подбору охлаждающих жидкостей для автомобильных и промышленных систем. Материалы включают актуальные стандарты и исследования физико-химических свойств антифризов.

При подготовке использовались нормативная документация, специализированные издания и научные публикации, посвященные эксплуатационным характеристикам теплоносителей, коррозионной защите и совместимости с материалами двигателей.

Нормативные и научно-технические материалы

- ГОСТ 28084-89. Жидкости охлаждающие низкозамерзающие. Общие технические условия.

- Технический регламент Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств" (раздел 9).

- Петров К.А. Теплообменные жидкости в системах охлаждения ДВС. М.: Машиностроение, 2020.

- Смирнов В.И. Коррозионная стойкость антифризов // Журнал прикладной химии. 2021. №4. С. 112-118.

- Руководство по техническому обслуживанию силовых агрегатов Volvo Group (раздел "Cooling Systems"). 2022.

- Методические рекомендации НИИ Автопрома "Выбор охлаждающих жидкостей для коммерческого транспорта". СПб, 2019.

- ГОСТ Р 55285-2012. Жидкости охлаждающие на основе гликолей. Методы испытаний.