Характеристики силовых агрегатов различных автомобильных моделей

Статья обновлена: 01.03.2026

Использование различных силовых агрегатов определяет характер и возможности автомобиля.

Конструкция, мощность и технологии двигателей отличаются в зависимости от модели и бренда.

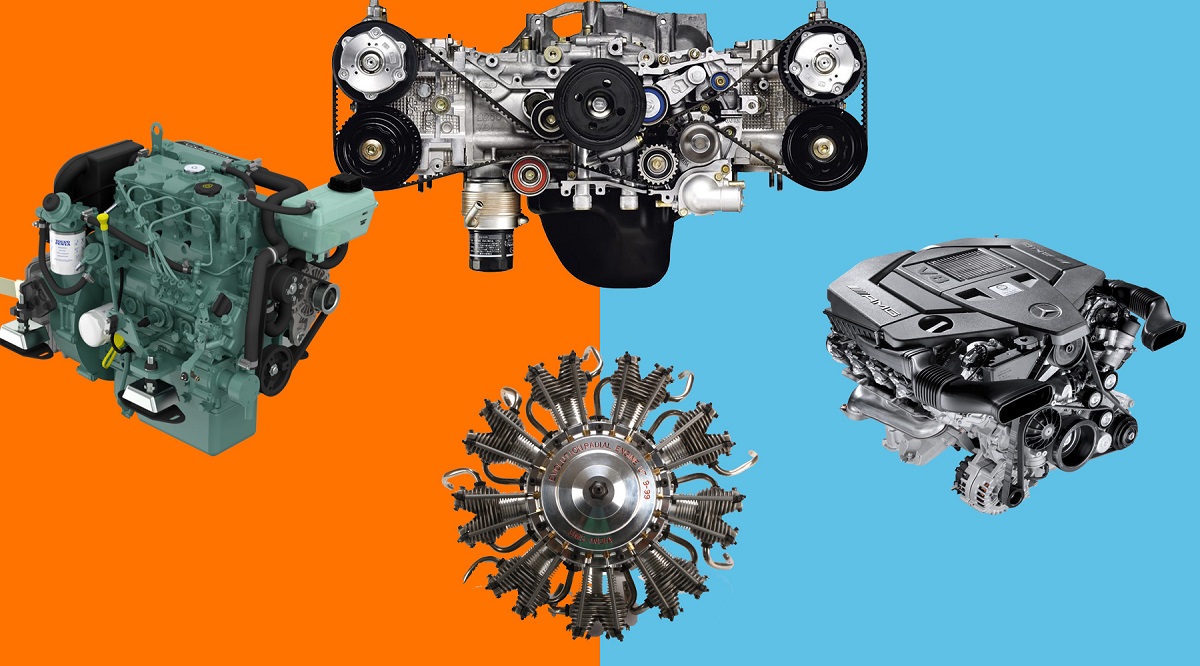

Типы моторов включают: атмосферные и турбированные бензиновые, дизельные, гибридные и электрические установки.

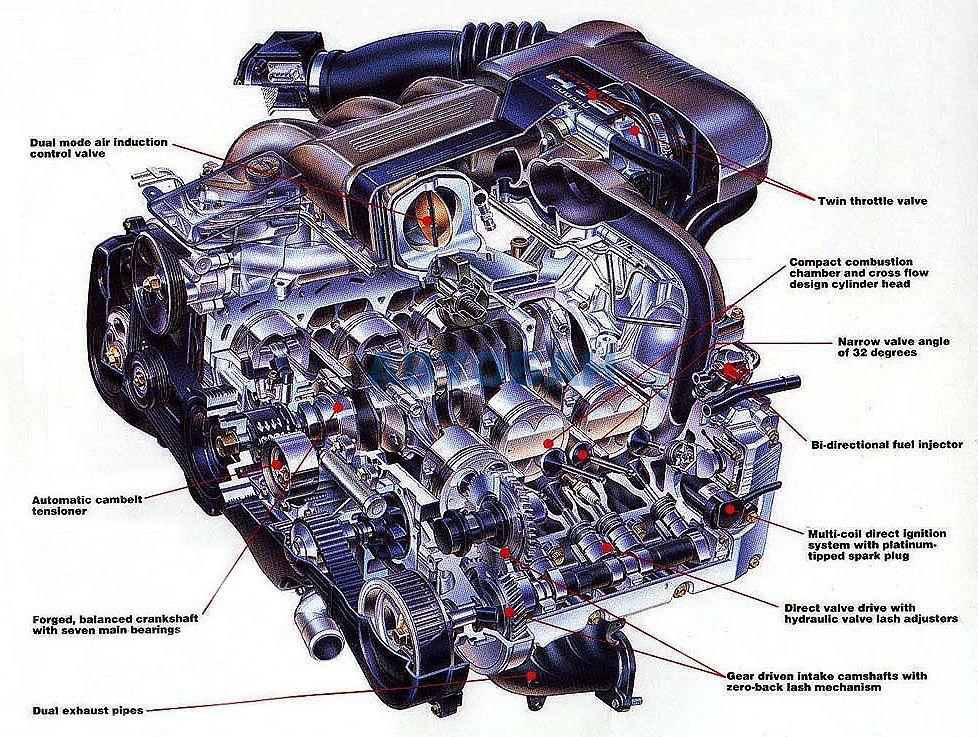

V-образный 6-цилиндровый двигатель: баланс мощности и плавности хода

Конструкция с двумя рядами цилиндров под углом (чаще 60° или 90°) обеспечивает компактность при сохранении внушительного рабочего объема. Это позволяет эффективно размещать крупный силовой агрегат под капотом моделей от спортивных седанов до полноразмерных внедорожников, сочетая требования к производительности и габаритам шасси.

Баланс характеристик достигается благодаря:

• Плавности работы: Хотя идеальный баланс присущ рядной "шестерке", грамотное расположение противовегов коленвала и применение балансирных валов в современных V6 минимизирует вибрации.

• Линейной отдаче мощности: Оптимальное соотношение хода поршня и диаметра цилиндра создает устойчивый крутящий момент в широком диапазоне оборотов.

Ключевые технологические решения для совершенствования V6

- Системы фаз газораспределения (например, VTEC или VVT-i) адаптируют характер работы под нагрузку

- Прямой впрыск топлива обеспечивает точное дозирование смеси для экономичности

- Турбокомпрессоры одиночные или двойные (у моделей BMW, Mercedes-Benz) пропорционально повышают отдачу без увеличения объема

| Преимущество | Реализация |

|---|---|

| Малая вибронагруженность | Гидроопоры двигателя, акваблоки |

| Оптимальное охлаждение | Индивидуальные выпускные коллекторы для каждого цилиндра |

Инженеры Audi, Jaguar и Infiniti используют компоновку V6 как золотую середину между быстрыми "четверками" и мощными V8. Такой двигатель гарантирует уверенный разгон благодаря высокой удельной мощности, сохраняя акустический комфорт и умеренный расход топлива для ежедневной эксплуатации.

Особенности эксплуатации дизельного турбомотора TDI от Volkswagen

Эксплуатация TDI требует строгого соблюдения регламента замены моторного масла с допуском VW 507.00: синтетические составы защищают турбину и систему впрыска от коксования. Интервалы замены не должны превышать 15 000 км даже при использовании качественного топлива.

Прогрев турбодизеля в холодный сезон критичен: допускать работу на высоких оборотах до выхода на рабочую температуру (90°C) запрещено. Кратковременный прогрев на холостом ходу (2–3 минуты) с последующей плавной ездой без резких ускорений предотвращает деформацию узлов из-за температурного шока.

Ключевые требования для сохранения ресурса

- Топливо: исключительно АЗС с проверенным ДТ, противоизносные присадки которого соответствуют EN 590. Риск повреждения ТНВД из-за воды или абразивов повышает стоимость ремонта.

- Фильтрация: замена воздушного фильтра каждые 30 000 км для защиты лопаток турбокомпрессора от песка. Использование только оригинальных топливных фильтров с системой сепарации воды.

| Система | Контроль | Последствия нарушений |

|---|---|---|

| EGR | Чистка клапана каждые 90 000 км | Снижение тяги, ошибки по выхлопу |

| DPF | Активные регенерации при длительных поездках | Забивание сажевого фильтра, переход в аварийный режим |

- После длительных нагрузок (трасса, буксировка) дайте мотору поработать на холостом ходу 1-2 минуты перед выключением зажигания – это предотвращает закоксовывание масляных каналов турбины.

- Диагностируйте систему SCR (AdBlue) при первых признаках сбоев: кристаллизация мочевины в инжекторе необратимо выводит его из строя.

Эксплуатация оппозитного двигателя Subaru BOXER: плюсы и нюансы

Конструкция BOXER с горизонтальным расположением поршней обеспечивает низкий центр тяжести, что на практике заметно улучшает управляемость и устойчивость автомобиля в поворотах. Вибрации от работы двигателя минимизированы благодаря взаимному противодействию поршней.

Расположение цилиндров "лёжа" требует специфичных конструктивных решений, особенно в системе смазки. Это определяет важность использования качественных масел и строгого соблюдения регламента замены – каждые 7-10 тыс. км или чаще при агрессивной эксплуатации.

Преимущества:

- Балансировка: Отсутствие вибраций 2-го порядка повышает комфорт и долговечность деталей.

- Пассивная безопасность: При фронтальном ударе двигатель уходит под салон, снижая риск повреждения кузова.

- Лёгкий доступ к свечам зажигания сверху (для неповреждённых моторов N/A) и некоторым узлам.

Ключевые нюансы:

- Расход масла: Допустимо умеренное угарное расходование (до 0.5 л на 1000 км для пробега 100k+). Игнорирование контролей уровня грозит масляным голоданием цилиндров в нижней группе.

- Развал воздушно-топливной смеси между цилиндрами: Требует точной калибровки СО на диагностике при ТО.

- Герметичность системы впуска: Даже незначительные подсосы воздуха через резиновые патрубки (особенно на моторах с пробегом) нарушают работу датчика MAF.

| Техтребование | Последствия несоблюдения |

|---|---|

| Масло класса SM/SN или SN+ 5W-30 / 0W-20 | Ускоренный износ маслосъёмных колец и закоксовывание |

| Обязательная замена ремня ГРМ каждые 90-100 тыс. км | Остановка двигателя при обрыве, деформация клапанов |

Ревизия сапунов (ventilation system) картера – операция 1-го уровня при повышении расхода масла. Проверка подгубников коленвала (частая причина утечек) предполагает частичную или полную разборку силового агрегата из-за компоновки.

Гибридная установка Toyota Hybrid System: принцип работы и эффективность

Работа Toyota Hybrid System (THS) строится на параллельно-последовательной схеме, где бензиновый двигатель внутреннего сгорания (ДВС) и электромоторы связаны через планетарный редуктор («делитель мощности»). Этот узел распределяет крутящий момент между колесами, генератором и ДВС. В отличие от простых гибридов, ДВС в THS может быть физически отсоединен от колес – их вращает электромотор, а двигатель работает только как источник энергии для генератора или подключается для прямого привода на высоких скоростях. Электронный блок управления постоянно выбирает оптимальный режим, используя данные о скорости, нагрузке и заряде аккумулятора.

В городском цикле до 80% движения происходит на электротяге благодаря рекуперации: кинетическая энергия при торможении преобразуется генератором в электричество (зарядка тяговой батареи). На трассе ДВС работает в диапазоне максимальной топливной эффективности, а избыток мощности заряжает аккумулятор. Система исключает традиционную коробку передач и механическое сцепление, снижая потери энергии. Низковольтная никель-металлгидридная (Ni-MH) или литий-ионная (Li-Ion) батарея служит буфером, никогда не требуя внешней зарядки.

Ключевые преимущества и экономические аспекты THS

Технология THS сокращает расход топлива на 20–35% по сравнению с аналогичными бензиновыми моделями, особенно в условиях «старт-стоп». Эффективность достигается за счет:

- Работы ДВС исключительно в оптимальных оборотах

- Минимизации холостого хода (двигатель глохнет при остановках)

- Снижения потерь энергии в тормозах за счет рекуперации

Сравнение эффективности (пример для Toyota Camry):

| Параметр | Бензиновая версия | Гибридная версия |

|---|---|---|

| Городской цикл (л/100км) | 9.8 | 5.1 |

| Трасса (л/100км) | 6.2 | 5.3 |

| Общий ресурс ДВС | ≈250 000 км | ≈400 000 км (менее интенсивная нагрузка) |

Эксплуатация гибрида экономичнее несмотря на более высокую начальную стоимость: электроника продлевает срок службы тормозных колодок на 50%, а ресурс ДВС возрастает за счет щадящих режимов. Батарея рассчитана на весь срок жизни авто (средний пробег без замены – 200–300 тыс. км), что повышает рентабельность.

Электродвигатель Tesla Model 3: характеристики и охлаждение батареи

Model 3 преимущественно оснащается синхронными электродвигателями с постоянными магнитами на задней оси в базовых версиях и дополнительным асинхронным двигателем на передней оси в полноприводных модификациях (Dual Motor, Long Range, Performance). Двигатели генерируют мгновенный крутящий момент до 660 Н·м (Performance), обеспечивая разгон 0-100 км/ч от 3.3 секунд. КПД силовой установки достигает 97%, что минимизирует энергопотери. Статор двигателя использует медную обмотку с пропитыванием эпоксидным компаундом для улучшения теплоотвода и снижения вибраций.

Литий-ионная батарея (размещённая в полу) охлаждается жидкостной системой с хладагентом на основе гликоля. Гибридный контур с насосами и радиатором отводит тепло от аккумуляторных модулей, поддерживая оптимальную температуру 20-40°C. Система активно регулирует нагрев/охлаждение как при быстрой зарядке до 250 кВт, так и при экстремальных нагрузках, предотвращая деградацию элементов. Трубчатые металлические пластины между ячейками обеспечивают равномерный теплосъём, а датчики мониторят каждый сектор модуля, синхронизируя работу с бортовым ПО.

Ключевые характеристики двигателей

- Тип двигателя: Задний – синхронный с постоянными магнитами; Передний (AWD) – асинхронный

- Макс. мощность: До 513 л.с. (Performance)

- Макс. частота вращения: Около 18 000 об/мин

Специфика охлаждения батареи

| Тип хладагента | Гликолевый раствор |

| Теплосъёмные элементы | Никелированные трубки между ячейками |

| Быстрая зарядка | Охлаждение до 16 кВт мощности |

Режим "Приготовление" перед зарядкой динамически прогревает/охлаждает батарею для ускорения процесса

Система изменения фаз ГРМ VTEC от Honda

Технология VTEC (Variable Valve Timing and Lift Electronic Control) радикально меняет работу газораспределительного механизма за счёт использования двух наборов кулачков на одном распредвале. Каждый клапан оснащается двумя коромыслами: одно взаимодействует с "умеренным" кулачком для повседневной езды, второе – с "агрессивным" высокопрофильным кулачком. На низких оборотах двигателя (до ~5,500 об/мин) гидравлические муфты деактивируют высокопрофильные коромысла, работая только с профилем экономного режима для стабильного крутящего момента и снижения расхода топлива.

При резком нажатии педали акселератора и достижении высоких оборотов блок управления посылает сигнал на соленоид, направляющий моторное масло в каналы коромысел. Создаваемое давление сдвигает специальные фиксирующие штифты, механически соединяя оба коромысла в единый узел. Теперь клапаны приводятся в действие исключительно агрессивным кулачком, который обеспечивает:

- Значительно увеличенную высоту подъёма клапанов

- Продолжительное время открытия клапанов

- Оптимизированные фазы газораспределения для высоких оборотов

Эта комбинация позволяет цилиндрам наполняться большим объёмом топливо-воздушной смеси и эффективно отводить выхлопные газы. Результат – резкий прирост мощности (до 25% в отдельных моделях) за счёт полноценного "вдоха" двигателя на пиковых оборотах, что реализует скрытый потенциал без увеличения рабочего объёма.

Турбонаддув в двигателях EcoBoost (Ford): борьба за топливную экономичность

Технология EcoBoost от Ford сочетает компактные бензиновые двигатели с прямым впрыском и турбонаддувом, что позволяет заменить крупнообъемные моторы без потери мощности. Турбокомпрессор здесь – ключевой элемент: он нагнетает дополнительный воздух в цилиндры, повышая удельную мощность за счет сжигания большего количества топлива в том же объеме. Это снижает общий рабочий объем двигателя, уменьшая механические потери и массу силового агрегата.

Для максимизации экономичности инженеры Ford реализовали несколько инновационных решений: электронно-управляемые перепускные клапаны точно регулируют давление турбины, поддерживая оптимальный воздушный поток на низких оборотах. Система изменения фаз газораспределения Twin-Independent Variable Camshaft Timing (Ti-VCT) синхронизирует работу турбокомпрессора с впускными клапанами, сокращая характерную для турбодвигателей "турбояму".

Перспективные направления

В современных версиях двигателей, например 1.5L EcoBoost, используется малоинерционный турбокомпрессор с керамическими подшипниками. Это обеспечивает:

- Реакцию на педаль газа за 0.15–0.2 секунды

- Раскрутку ротора до 200 000 об/мин при минимальном выхлопном потоке

- Интеграцию с системой старт-стоп для моментального подхвата при запуске

Применение в моделях:

| Модель | Двигатель | Экономия топлива |

|---|---|---|

| Ford Focus | 1.0L EcoBoost | 5.4 л/100км |

| Ford F-150 | 2.7L EcoBoost | 10.2 л/100км |

| Ford Explorer | 3.5L EcoBoost | 11.8 л/100км |

Эти решения позволили добиться снижения расхода топлива на 15–20% относительно атмосферных двигателей аналогичной мощности. Турбонаддув в EcoBoost становится фундаментом для гибридных модификаций, где электрическая тяга компенсирует нагрузку на ДВС в режимах низкой эффективности.

Особенности эксплуатации роторных двигателей Mazda RX

Роторные двигатели требовательны к качеству моторного масла и топлива: использование низкооктанового бензина или несоответствующих масел провоцирует детонацию и ускоренный износ апекс-уплотнителей. Регулярная проверка уровня масла критична из-за его систематического расхода (до 1 л на 1000 км при активной езде), связанного с впрыском во впускной тракт для и смазки трущихся поверхностей ротора.

Прогрев холодного двигателя до рабочих температур перед нагрузкой обязателен: резкий старт без прогрева ускоряет износ уплотнений и статора. Высокие обороты (6–9 тыс. об/мин) в повседневной эксплуатации не рекомендованы – они повышают вероятность перегрева и деформации корпуса.

Ключевые отличия обслуживания

- Частая замена свечей зажигания (каждые 15–20 тыс. км): две основные свечи работают под высокой нагрузкой.

- Регулярная чистка инжекторов и форсунок: несгоревшие масляные отложения формируют нагар.

- Контроль состояния системы охлаждения: перегрев – основная причина выхода из строя.

- Интервал замены масла сокращен вдвое (каждые 5000 км) из-за загрязнения продуктами сгорания.

- Диагностика компрессии требует специфического оборудования и меры давления в камерах ротора.

- Капитальный ремонт сложнее и дороже поршневых аналогов: неремонтопригодные узлы требуют полной замены.

| Проблема | Последствие | Мера профилактики |

|---|---|---|

| Износ уплотнений вершин ротора (апексов) | Падение компрессии, расход масла | Щадящий прогрев, минимизация холодных запусков |

| Карбоновые отложения в камере сгорания | Детонация, перегрев | Использование присадок, высокооктановое топливо |

Системы непосредственного впрыска топлива GDI: преимущества и проблемы

Технология Gasoline Direct Injection (GDI) кардинально меняет подход к подаче топлива в бензиновых двигателях, распыляя его форсунками непосредственно внутрь камеры сгорания под высоким давлением, минуя впускной коллектор. Это обеспечивает точный контроль над количеством топлива и моментом впрыска в каждом рабочем цикле, позволяя гибко управлять процессом горения.

Данная система открывает путь к более эффективной работе двигателя в различных режимах, отрыв от классического распределенного впрыска (MPI) значителен. Однако сложность конструкции и высокие требования к компонентам и условиям эксплуатации порождают ряд специфических проблем.

Ключевые преимущества технологии GDI

- Повышение топливной экономичности: Более рациональное использование топлива и возможность работы на сверхбедных смесях (особенно на низких нагрузках) снижают расход.

- Рост мощности и крутящего момента: Прямой впрыск и охлаждающий эффект испаряющегося топлива в цилиндре позволяют увеличить степень сжатия и предотвратить детонацию даже без применения высокооктанового бензина умеренно.

- Снижение вредных выбросов: Более полное и контролируемое сгорание минимизирует образование угарного газа (CO) и несгоревших углеводородов (HC).

- Быстрый отклик дросселя: Точное управление смесеобразованием улучшает динамику разгона.

Характерные проблемы систем GDI

- Интенсивное образование нагара на впускных клапанах: Поскольку топливо не омывает клапаны (как в MPI), они теряют эффект самоочистки. Пыль, масляные пары из системы вентиляции картера, EGR-газы образуют стойкие отложения, ухудшая продувку и смесеобразование.

- Загрязнение топливной аппаратуры: Мельчайшие сопла форсунок чувствительны к качеству топлива и продуктам старения, что может вызвать нарушение факела распыла и дисбаланс цилиндров.

- Нестабильная работа на холостом ходу при сильном загрязнении системы.

- Повышенные требования к качеству топлива: Низкое качество бензина (например, высокое содержание серы или железа) ускоряет износ распылителей форсунок и образование отложений.

- "Мокрые" свечи зажигания и пропуски воспламенения при затрудненном холодном запуске.

- Высокая стоимость обслуживания и ремонта: Форсунки работают при сверхвысоких давлениях (200+ атм), их диагностика, чистка или замена дороги.

Несмотря на сложности, GDI продолжает доминировать, решая задачи экологии и эффективности. Производители активно внедряют вспомогательные решения: системы нейтрализации топливных примесей, улучшенные формулы моторных масел с моющими присадками для борьбы с лакообразованием и нагаром на клапанах, двойной впрыск (комбинированный MPI+GDI) для компенсации ключевых недостатков "чистого" GDI.

Двигатели с технологией cylinder deactivation (на примере GM): экономия топлива в действии

Технология динамического отключения цилиндров (Active Fuel Management или Dynamic Fuel Management в терминах GM) позволяет V6/V8 двигателям автоматически переключаться в режим работы на половине цилиндров при малой нагрузке. В момент деактивации клапаны на "отключенных" цилиндрах блокируются, подача топлива прекращается, а коленвал продолжает вращение за счет энергии работающих поршней, сокращая расход до 15-20% в смешанном цикле.

В системах GM второй-четвертой генерации (2005-2024 гг.) соленоиды на гидрокомпенсаторах поднимают штоки клапанов из-под толкателей по команде блока управления двигателем (ECM). Дамба давления в магистрали маслосистемы предотвращает вибрации, а алгоритмы мониторинга детонации мгновенно активируют все цилиндры при резком нажатии педали газа или буксировке прицепа, сохраняя динамичность и предотвращая износ.

Решаемые инженерные проблемы в ходе разработки

- Тепловая нагрузка – изоляция нерабочих цилиндров системами циркуляции охлаждающей жидкости и масла

- Автоматика возврата в полный режим – определение сценариев повышенной нагрузки (дрифт, подъем в гору, МКПП)

- Долговечность гидравлики – применение спецфильтрации масла для защиты соленоидов от засоров

| Показатель | Active Fuel Management (4 цилиндра) | Dynamic Fuel Management (бесступенчато) |

|---|---|---|

| Модели (пример) | Chevy Silverado 2014-2018 | GMC Sierra 2019-2023 |

| Цикл отключения | Только парные цилиндры | Любая комбинация (2-6 цил. для V8) |

| Экономия EPA | до 1.0 л/100 км | до 1.5 л/100 км |

Система Common Rail в дизельных двигателях: давление впрыска и экология

Ключевой характеристикой системы Common Rail является создание сверхвысокого постоянного давления топлива в общей магистрали, достигающего на современных двигателях 2500 бар и выше. Это давление крайне важно для максимально тонкой аэродизации солярки. Форсунки с электронным управлением получают прямую команду от блока ЭБУ, обеспечивая возможность многократного впрыска за один такт вплоть до 8 импульсов. Такая точность дозирования и распыления критична для формирования оптимальной топливовоздушной смеси.

Столь высокое давление впрыска напрямую снижает содержание токсичных веществ в выхлопных газах. Микроскопические капли топлива полностью сгорают в камере, минимизируя образование твердых частиц (сажи) и несгоревших углеводородов. Одновременно система позволяет гибко управлять температурой в цилиндре, используя предварительный или послевпрыск, что влияет на генерацию оксидов азота (NOx). Современные двигатели с Common Rail соответствуют экологическим классам Евро-6 и выше.

Экологические преимущества технологии

- Снижение выбросов сажи на 20-40% благодаря полному сгоранию.

- Управляемая фазовая подача топлива для контроля температуры и подавления NOx.

- Интеграция с системой рециркуляции отработавших газов (EGR) и сажевыми фильтрами (DPF).

Распространенные неисправности цепей ГРМ: признаки на разных марках

Неисправности цепи ГРМ проявляются характерными симптомами, которые могут отличаться в зависимости от марки автомобиля. Растяжение цепи, износ успокоителей или натяжителя приводят к нарушению синхронизации газораспределения и ускоренному износу двигателя.

Своевременная диагностика критически важна, так как игнорирование признаков часто вызывает встречу поршней с клапанами. Особенности конструкции двигателей влияют на специфику проявления дефектов у разных производителей.

Характерные признаки неисправностей

Общие симптомы для большинства марок:

- Металлический звон или стук в передней части двигателя на холодную

- Неустойчивая работа на холостом ходу, вибрации

- Ошибки по датчикам положения распредвала/коленвала (коды P0016-P0019)

- Снижение мощности и приемистости двигателя

Особенности по моделям

| Марка/Двигатель | Специфические признаки | Критичность |

|---|---|---|

| Volkswagen/Audi (TSI/TFSI) | Дребезжащий звук при прогреве, повышенный расход масла, рывки при разгоне | ЧП 1 категории |

| BMW (N47/N63) | Громкий цокот на холостом ходу, "плавание" оборотов, ошибка 2A87 | Требует немедленного ремонта |

| Ford EcoBoost 1.0 | Стук при пуске, троение, потеря тяги на низких оборотах | Высокая вероятность "перескока" |

| Hyundai/Kia (GDI) | Хлопки во впуске, затрудненный запуск, рост расхода топлива | Средняя, но требует контроля |

Важно: У Subaru (двигатели FB) хрипящий звук на холодную часто указывает на износ башмаков натяжителя, а у Mercedes M274 внезапное увеличение шумности сигнализирует о проблемах с гидронатяжителем.

- При появлении симптомов немедленно прекратить эксплуатацию

- Провести компьютерную диагностику и замер растяжения цепи

- Заменить цепной комплект в сборе с натяжителями и успокоителями

Техобслуживание турбированных двигателей: интервалы замены масла и фильтров

Турбированные моторы требуют особого внимания к смазочной системе. Высокие температуры ротора турбины (до 1000°C) и скорость вращения (свыше 150 000 об/мин) ускоряют деградацию масла. Несвоевременная замена ведет к коксованию каналов, задирам деталей турбокомпрессора и дорогостоящему ремонту.

Стандартные интервалы обновления технических жидкостей и расходников для турбодвигателей на 20-40% короче, чем для атмосферных аналогов. Конкретные сроки зависят от технологий двигателя, спецификаций производителя, качества масла и условий эксплуатации.

Рекомендуемые интервалы обслуживания

| Компонент | Типовая периодичность | Критерии сокращения |

|---|---|---|

| Моторное масло | 7 500–10 000 км | Агрессивная езда, частые короткие поездки, температура воздуха выше +35°C |

| Масляный фильтр | С каждой заменой масла | Использование неоригинальных фильтров |

| Воздушный фильтр | 15 000–20 000 км | Эксплуатация в пыльной местности, бездорожье, мегаполисы |

| Топливный фильтр | 30 000–40 000 км | Регулярная заправка низкокачественным топливом |

Для продления ресурса турбины применяйте масла с допуском API SN/SP или ACEA C3. После интенсивной нагрузки (автострада, горный серпантин) дайте двигателю поработать на холостом ходу 1-2 минуты перед выключением зажигания.

Работа системы рециркуляции отработавших газов (EGR): очистка клапана

Клапан EGR отвечает за возврат части отработавших газов во впускной коллектор для снижения токсичности выхлопа, но со временем копоть и нагар на его седле и штоке нарушают герметичность и подвижность. Засорение ведет к некорректному открытию/закрытию, вызывая ошибки двигателя, падение мощности, рывки при разгоне и увеличение расхода топлива.

Регулярная очистка клапана критична для предотвращения заклинивания механизма, восстановления расчетного расхода газов и стабильной работы мотора. Без обслуживания возможен прогар клапана, повреждение впускного тракта или необходимость дорогостоящей замены узла.

Порядок очистки клапана EGR

Процедура выполняется после демонтажа клапана с двигателя, требует осторожности из-за хрупких компонентов. Основные этапы:

- Механическое удаление нагара: Используйте мягкие щетки и деревянные скребки для крупных отложений. Запрещено применять металлические предметы – они повреждают уплотнения и поверхность седла.

- Химическая обработка:

- Обработайте шток и каналы аэрозольным очистителем карбюратора или специальным составом для EGR.

- Выдержите 15–20 минут для растворения нагара.

- Промывка и сушка: Смойте остатки загрязнений очистителем, продуйте сжатым воздухом. Убедитесь в свободном ходе штока и отсутствии остатков жидкости в каналах.

Для термоустойчивых отложений эффективны профессиональные методы: ультразвуковая очистка в ванне или обработка в пескоструйном аппарате с мягким абразивом.

| Материал клапана | Рекомендуемая очистка | Риски при ошибке |

|---|---|---|

| Сталь/чугун | Агрессивные растворители, пескоструй | Деформация штока |

| Керамика/пластик | Щадящие аэрозоли, ручная чистка | Растрескивание, сколы |

Характеристики крутящего момента: как влияет на разгон внедорожников

Крутящий момент, в отличие от мощности, определяет реальную "тяговитую" силу двигателя, критически важную для внедорожников. Наибольшее значение имеет крутящий момент, доступный в зоне низких оборотов коленчатого вала двигателя. Это позволяет эффективно трогаться и разгоняться на сложных покрытиях (грязь, песок, крутые подъемы) без необходимости раскручивать мотор до высоких оборотов, когда колеса могут пробуксовывать или машина "закапывается".

Форма и широта кривой крутящего момента напрямую связаны с эластичностью двигателя. Плавный и обильный подъем момента с низов и удержание его на широком диапазоне оборотов обеспечивают предсказуемое и легко контролируемое ускорение внедорожника в любых условиях. Такой характер тяги минимизирует частые переключения передач трансмиссией, снижает риск заглохнуть на препятствии и обеспечивает уверенный "наползающий" разгон даже при полной загрузке или буксировке прицепа.

Ключевые аспекты влияния:

- Низовые обороты и тяга: Высокий крутящий момент на оборотах 1500-2500 об/мин обеспечивает уверенное трогание и ускорение без пробуксовки на скользких, вязких или рыхлых покрытиях.

- Эластичность и плавность: Широкий "полка" момента обеспечивает тягу в широком диапазоне оборотов, позволяя плавно преодолевать неровности без частых переключений КПП и скачков скорости.

- Буксировка и нагрузка: Высокий крутящий момент критичен для эффективной буксировки тяжелых прицепов или движения с полной загрузкой багажника и салона.

- Внедорожные режимы: Фирменные внедорожные передачи и режимы трансмиссии максимально используют доступный крутящий момент на малой скорости для преодоления особо сложных препятствий.

| Тип двигателя | Типичные особенности крутящего момента | Влияние на разгон внедорожника |

|---|---|---|

| Атмосферный бензиновый | Максимум на средних/высоких оборотах | Хорош для шоссейного разгона, требует больше оборотов для эффективного преодоления препятствий |

| Турбированный бензиновый | Широкая "полка" момента с низких оборотов | Отличная эластичность, уверенный разгон в любых условиях; лучший баланс для большинства внедорожников |

| Дизельный | Максимальный момент на самых низких оборотах | Превосходная тяга "с низов", идеален для сложного бездорожья, буксировки; может уступать в максимальной скорости разгона |

Моторные масла для Volkswagen, BMW, Mercedes: вязкость и допуски

Выбор масла для двигателей Volkswagen, BMW и Mercedes требует строгого соблюдения вязкостных характеристик (по классификации SAE) и заводских допусков. Вязкость определяет способность масла сохранять защитные свойства при разных температурах: например, 5W-30 обеспечивает легкий холодный пуск зимой, а 0W-20 повышает топливную экономичность в современных моторах.

Допуски производителей (VW, BMW LL, MB) учитывают уникальные требования к совместимости с системами турбонаддува, сажевыми фильтрами или гибридными агрегатами. Использование масла без соответствующего одобрения может привести к потере гарантии и повреждению двигателя.

Сравнительные характеристики масел

| Производитель | Ключевые допуски | Типовая вязкость SAE |

|---|---|---|

| Volkswagen | VW 502 00/505 00 (бензин/дизель), VW 508 00/509 00 (новые двигатели) | 5W-40, 0W-20* |

| BMW | Longlife-04, Longlife-12 FE, Longlife-17 FE+ | 0W-30, 0W-40, 0W-20** |

| Mercedes-Benz | MB 229.5, MB 229.52, MB 229.71 (гибриды) | 5W-30, 0W-40, 0W-20 |

VW 508 00 требует исключительно масла 0W-20 с низким коэффициентом трения. ** Longlife-17 FE+ применяется только с 0W-20. Всегда сверяйтесь с руководством: для дизельных моторов Mercedes или BMW с сажевым фильтром обязателен допуск Low SAPS.

Звукоизоляция подкапотного пространства: различия у моделей класса «люкс»

В автомобилях премиум-класса звукоизоляция подкапотного пространства проектируется как многоуровневая система, где используются слои специальных материалов: вибропоглощающие мастики снижают резонанс металлических панелей, акустические войлоки и пенополиуретановые вставки блокируют высокочастотный шум двигателя, термостойкие мембраны отражают тепловое излучение. Инженеры также интегрируют шумопоглощающие капоты с сэндвич-структурой и оптимизируют крепления двигателя для минимизации вибраций, передающихся на кузов.

Различия между брендами проявляются в подходах к балансу веса и эффективности: одни производители применяют ультралегкие композитные материалы, сохраняя динамику авто, другие делают ставку на максимальное шумоподавление с помощью многослойных барьеров толщиной до 50 мм. Топовые модели дополняются активными системами шумоподавления, где микрофоны анализируют спектр звуков двигателя, а динамики генерируют антишумовые волны в режиме реального времени.

Специфические решения ведущих марок

- Mercedes-Benz: интегрирует комбинированные экраны из термоскреплённого войлока двойной плотности и аэрозольную пену в каркасы кузова, акцентируясь на подавлении дизельного грохота.

- BMW: фокусируется на раздельной изоляции высоко- и низкочастотных шумов. Применяет адаптивные подушки двигателя с гидравлическим демпфированием и лабиринтные уплотнения воздуховодов.

- Lexus: использует ассиметричные звукоизоляционные маты с переменной толщиной (5–25 мм), а также синтетические поглотители, термостойкие до 400°C. Во флагманских моделях включён алгоритм Acoustic Control Induction System, динамически регулирующий звук впуска.

- Genesis: комплектует капоты с высокоэластичными резинометаллическими демпферами и панелями из терморасширенного графита, снижающие инфразвуковую вибрацию до 18 Дб на холостом ходу.

Философия люксовых марок требует итеративной доводки: например, Audi подвергает прототипы тестам в реверберационных камерах с частотным анализом, а в Porsche вручную корректируют расположение демпфирующих вставок после дорожных испытаний. Каждое решение влияет на вес и стоимость, но обеспечивает уникальный «звуковой почерк» бренда.

Система Start-Stop: воздействие на ресурс стартера и аккумулятора

Система Start-Stop многократно глушит и запускает двигатель при кратковременных остановках (светофоры, пробки), создавая экстремальную нагрузку на ключевые компоненты. Стартер и аккумулятор подвергаются в десятки раз более частым циклам работы по сравнению с автомобилями без такой системы, что потенциально ускоряет их износ.

Для компенсации повышенных нагрузок автопроизводители применяют специально усиленные детали. Стартер оборудуется:

- Усиленным приводным механизмом

- Мощным электродвигателем с улучшенным охлаждением

- Упрочненными шестернями

- Износостойкими подшипниками

В аккумуляторах используются технологии, устойчивые к глубоким разрядам:

| AGM (Absorbent Glass Mat) | Электролит удерживается в стекловолоконных матах, обеспечивает высокий пусковой ток и устойчивость к циклированию |

| EFB (Enhanced Flooded Battery) | Улучшенная версия классической батареи с усиленными пластинами и увеличенным ресурсом |

Электронные системы управления также играют ключевую роль. Бортовой компьютер контролирует уровень заряда, температуру аккумулятора и параметры работы стартера, временно отключая Start-Stop в случаях:

- Низкого заряда АКБ

- Экстремальных температур наружного воздуха

- Перегрева стартера

- Активации отопителя или кондиционера на полную мощность

Несмотря на усиление компонентов, практика показывает сокращение среднего ресурса стартера до 100-150 тыс. км (против 200-300 тыс. км в обычных системах) и аккумулятора до 4-5 лет (против 5-7 лет). При прочих равных условиях эксплуатации интенсивность нагрузки на эти узлы при работе Start-Stop остается повышенным фактором износа.

Охлаждение двигателя в гибридах: особенности работы двухконтурной системы

В гибридных автомобилях традиционный двигатель внутреннего сгорания (ДВС) работает совместно с высоковольтной электрической системой, включающей тяговую батарею, электромоторы и силовую электронику. Эта комбинация требует более сложного подхода к охлаждению, поскольку ДВС и электрические компоненты имеют критически разные температурные диапазоны эксплуатации. Дизель или бензиновый мотор генерирует температуру до 90–110°C при нормальной работе, тогда как литий-ионный аккумулятор деградирует уже при 40–50°C, а силовые полупроводники инвертора выдерживают максимум 70–80°C.

Для раздельного контроля температур гибриды используют двухконтурную систему охлаждения. Первый контур обслуживает ДВС: жидкость циркулирует через рубашку двигателя, радиатор и термостат по классической схеме, обеспечивая эффективный отвод тепла при высоких нагрузках. Второй контур – низкотемпературный, предназначен исключительно для электрических компонентов. Он может включать:

- Отдельный теплообменник для охлаждения тяговой батареи

- Индивидуальные каналы или холодные пластины для инвертора и преобразователя

- Систему хладагента на основе полигликоля или специального диэлектрического масла

Управляется процесс электронным блоком управления (ЭБУ) через сеть температурных датчиков и регулируемых клапанов. Например, при быстром разгоне ЭБУ усиливает охлаждение электроники, а в режиме электропоездки снижает обороты помпы ДВС для экономии энергии. Такое разделение даёт ключевые преимущества: стабильную работу силовой установки в любом режиме, предотвращение перегрева дорогостоящих высоковольтных компонентов и увеличение ресурса батареи за счёт точного поддержания её температуры в пределах 20–35°C.

Особенностью современных гибридов является возможность частичной интеграции контуров через теплообменник-рекуператор. При прогреве ДВС избыточное тепло передаётся в низкотемпературный контур для ускорения нагрева батареи в холодную погоду, что повышает её КПД и дальность хода на электротяге.

Чип-тюнинг бензиновых и дизельных двигателей: риски скачивания прошивки

Скачивание прошивок для чип-тюнинга из непроверенных онлайн-источников несёт значительные технические угрозы. Файлы могут содержать скрытые вирусы или вредоносный код, способный повредить электронный блок управления (ЭБУ) или вывести из строя бортовые системы автомобиля. Несанкционированное вмешательство часто нарушает работу защитных алгоритмов двигателя, например, систем диагностики ошибок или контроля детонации.

Отсутствие адаптации прошивки под конкретную модификацию двигателя приводит к критическим сбоям: некорректные калибровки топливных карт или угла опережения зажигания провоцируют калильное воспламенение в бензиновых моторах или разрушительную детонацию в дизелях. Скачанные "универсальные" версии не учитывают износ конкретного агрегата, состояние топливной аппаратуры или качество горючего, что ускоряет износ цилиндропоршневой группы и турбокомпрессоров.

Ключевые риски при использовании скачанных прошивок

- Блокировка ЭБУ из-за несовместимости прошивки с "железом"

- Перегревы и механические повреждения (оплавление поршней, деформация клапанов)

- Юридические последствия: аннулирование гарантии и проблемы при прохождении ТО

- Поломка датчиков (кислорода, детонации, EGT) из-за некорректных сигналов

- Снижение ресурса двигателя на 20-40% при агрессивных настройках

Профессиональный тюнинг требует индивидуальной адаптации ПО на стенде, анализа логов работы ДВС и проверки параметров в реальных условиях. Попытки экономии на услугах сертифицированных специалистов многократно повышают стоимость последующего ремонта.

Особенности установки ГБО на корейские и японские модели

Инжекторные системы корейских и японских автомобилей требуют специфичной интеграции газобаллонного оборудования. Современные модели оснащаются сложными ЭБУ, которые четко отслеживают параметры работы мотора. Любое вмешательство в топливную систему должно обеспечивать полную сохранность заводских алгоритмов управления. Несоответствие характеристик газа бензиновым настройкам может привести к ошибкам, переходу на аварийный режим или повышенному износу клапанов.

Чувствительные кислородные датчики и каталитические нейтрализаторы на этих авто крайне восприимчивы к качеству топливной смеси. Неправильная калибровка газового блока способна спровоцировать переобеднение смеси при резких ускорениях или преждевременное воспламенение (детонацию) на высоких оборотах. Это диктует необходимость использования оборудования 4-го или 5-го поколения с индивидуальными форсунками и точным цикловым впрыском.

Ключевые технические отличия при монтаже

- Выбор типа ГБО: Для автомобилей с непосредственным впрыском (GDI/DI) обязательна установка систем пятого поколения, сохраняющих штатную топливную рампу

- Эмуляторы форсунок: Требуется интегрировать корректные эмуляторы бензиновых инжекторов для избежания ошибок ECU ("Check Engine")

- Расположение редуктора: В подкапотном пространстве компактных моделях (особенно японских) критична компактная компоновка газовых компонентов без перегрева от силового агрегата

| Показатель | Японские авто (пример) | Корейские авто (пример) |

| Типичная сложность подключения | Высокая (Honda, Subaru) | Средняя (Kia, Hyundai до 2016) |

| Риск ошибок по лямбда-зондам | Критичен (точные допуски) | Умеренный (адаптивные системы) |

| Рекомендуемое поколение ГБО | 5 поколение для GDI/Turbo | 4-5 поколение (MPI), 5 для TGDI |

Особое внимание уделяется калибровке газового контроллера под конкретную прошивку ECU. Для турбированных моторов (например, Hyundai Theta II или Toyota 8NR-FTS) критичен выбор редуктора с высокой производительностью и установка дополнительных датчиков давления газа. Регулярная адаптация карты впрыска при смене сезона – обязательная процедура для поддержания номинального нагрева катализатора.

- Дополнительные требования:

- Принудительное охлаждение редуктора на моделях с плотной компоновкой двигателя

- Перепрошивка штатного ECU при наличии блокировок по экологическим параметрам

- Использование мультиклапанных баллонов цилиндрической формы для экономии багажного пространства

Система смазки в двигателе с большим пробегом: давление масла на Hyundai/Kia

В двигателях Hyundai/Kia с пробегом свыше 150-200 тыс. км падение давления масла – типичная проблема, часто связанная с износом критических узлов. Основными виновниками выступают масляный насос, теряющий производительность из-за выработки шестерен или люфта вала, и коренные/шатунные вкладыши коленвала, у которых увеличиваются зазоры, не позволяющие удерживать нужное давление. Не менее значим износ маслосъемных колпачков и направляющих клапанов, приводящий к повышенному расходу масла "на угар", что косвенно влияет на общую смазку.

Ключевые датчики – давления масла и уровня – могут выдавать некорректные показания из-за загрязнения или старения, маскируя реальную проблему. Низкокачественное или неподходящее по вязкости масло, а также забитые грязью масляные каналы и сетка маслоприемника резко снижают эффективность системы. Регулярная замена масла и фильтра (раз в 7-10 тыс. км) с использованием допусков ACEA A5/B5 или API SN/SP критически важна для продления ресурса изношенного мотора.

Типичные "симптомы" и диагностика низкого давления

- Мигающая лампочка давления на холостых оборотах – первый тревожный признак, особенно после прогрева.

- Стук гидрокомпенсаторов при запуске или на горячую – сигнал недостаточной подачи масла в ГРМ.

- Проверка манометром: "холодный" двигатель (1,5- 4.5 бар), "горячий" на холостом ходу (мин. 0,8-1.0 бар для G4ED/G4FA, 1.5-2.0 бар для G4KD/G4KF).

| Распространенная причина | Последствие для двигателя |

| Забитый масляный фильтр | Активация bypass-клапана, циркуляция неочищенного масла |

| Износ подшипников турбины | Утечка масла в турбокомпрессор, падение давления |

| Деформация маслосъемных колец | Попадание топлива в картер, разжижение масла |

Игнорирование низкого давления ускоряет разрушение вкладышей, распредвалов и шеек коленвала. Для точной диагностики необходимы замеры давления манометром, эндоскопия масляных каналов и анализ металла в масле. Своевременное устранение неисправностей (например, замена маслонасоса или вкладышей) значительно продлевает срок службы двигателя.

Регламент замены ремня ГРМ на распространенных моделях Renault

Обрыв ремня ГРМ ведет к тяжелым повреждениям двигателя, включая деформацию клапанов и поршней. Соблюдение интервалов замены предотвращает капитальный ремонт силового агрегата.

Сроки замены зависят от типа двигателя, пробега и времени эксплуатации. Для большинства современных Renault регламент обновлялся, поэтому актуальные значения указываются в сервисной книжке специфичной версии авто.

- Logan/Sandero (бензин 1.6 л K7M/K4M): каждые 60 тыс. км или 4 года

- Duster (бензин 1.6 л H4M): 60 тыс. км/4 года; (дизель 1.5 dCi): 120 тыс. км/6 лет

- Megane IV (турбодизель 1.5 dCi): 160 тыс. км или 6 лет

- Kaptur (бензин 1.6 л H4M): 90 тыс. км/5 лет; (1.3 TCe): 120 тыс. км/6 лет

- Scenic IV (дизель 1.6 dCi): 160 тыс. км/6 лет

| Модель | Двигатель | Интервал замены |

|---|---|---|

| Fluence | 1.6 K4M | 60 тыс. км / 4 года |

| Koleos II | 2.0 dCi | 150 тыс. км / 5 лет |

| Arkana | 1.3 TCe | 120 тыс. км / 6 лет |

При интенсивной эксплуатации (частые пуски, пробки, бездорожье) интервал сокращается на 15-20%. Одновременно с ремнем меняют ролики, помпу и сальники для исключения вторичных поломок.

Капитальный ремонт двигателя: отличия в сложности у VAG и Lada

Конструктивные особенности силовых агрегатов VAG (Volkswagen, Audi, Skoda) значительно усложняют процесс капитального ремонта по сравнению с классическими моторами Lada. Немецкие двигатели, особенно современные TSI и TFSI с турбонаддувом и непосредственным впрыском, отличаются особо плотной компоновкой, многослойными системами впуска и выпуска, а также сложной электронной топливной аппаратурой. Требуется полная диагностика управляющей электроники перед разборкой и использование специализированного инструмента для демонтажа, например, валы ГРМ с цепным приводом расположены у задней стенки двигателя – доступ возможен только после вывешивания силового агрегата. Отдельным вызовом является работа с прецизионными топливными насосами высокого давления и калибровкой форсунок после ремонта.

Двигатели Lada семейств ВАЗ-21126 (Priora, Granta) или 21179 (Vesta, XRAY, Niva Travel) спроектированы проще: цепи или ремни ГРМ доступны спереди, отсутствует продвинутая турбосистема, минимально задействована электроника в механических узлах. Это ускоряет демонтаж основных компонентов и снижает требования к оборудованию. Однако особенности российского производства вносят сложности: частые проблемы с геометрией ГБЦ, кривошипно-шатунного механизма и блоков цилиндров требуют тщательного замера и ручной подгонки деталей при сборке. Яркий пример – необходимость индивидуально обрабатывать седла клапанов на многих моторах ВАЗ из-за нарушения их соосности.

Ключевые различия:

- Доступность ремонтных размеров: У VAG (особенно дизелей TDI) шлифовка коленвала и расточка блока под новые поршневые группы требуют уникальных запчастей и сложных расчетов. У Lada ремонтные размеры для гильз и коленвалов стандартизированы.

- Заменяемые элементы: Для VAG обязательна замена всех одноразовых креплений (болты ГБЦ, головки блока, балансирных валов), требующая специнструмента. На Lada сборка часто выполняется с применением резьбовых герметиков без замены крепежей.

- Настройка после ремонта: Двигатель VAG требует программной адаптации ЭБУ через дилерское ПО (ODIS), а на Lada в большинстве случаев достаточно ручной регулировки.

Таблица сравнительных параметров

| VAG | Lada | |

| Среднее время капремонта | 40-60 часов | 25-35 часов |

| Доля электронных работ | 30-40% процесса | 5-10% процесса |

| Наличие специнструмента | Обязательно | Желательно (для ГБЦ) |

Экономически суммарные расходы на капремонт VAG в 2-3 раза выше даже с учетом более дорогих оригинальных запчастей Lada. При этом ресурс восстановленного турбомотора VAG при качественной сборке гарантированно превысит изначальные характеристики серийного двигателя отечественной марки.

Влияние качества топлива на ресурс форсунок Common Rail

Некачественное топливо ускоряет износ прецизионных компонентов форсунок Common Rail. Содержащиеся в нём абразивные примеси (пыль, металлическая стружка, песок) действуют как абразив, вызывая микроцарапины на игле распылителя и седле клапана. Это нарушает герметичность и повышает утечки топлива, снижая давление в системе и точность дозирования.

Химический состав горючего напрямую влияет на образование отложений. Высокое содержание тяжёлых фракций, серы или воды приводит к коксованию распылителей, блокировке каналов подачи и залипанию иглы. Неполное сгорание такого топлива формирует лаковые отложения на чувствительных элементах клапанов подачи и управляющих соленоидах, нарушая их подвижность.

Ключевые факторы повреждений

- Механический износ распылителя – истирание сопловых отверстий изменяет форму факела распыла.

- Коррозия электромагнитных катушек – вода в топливе провоцирует окисление контактов.

- Закупорка топливных фильтров – неотфильтрованные примеси ускоряют загрязнение.

Сравнительные последствия в зависимости от типа загрязнителя:

| Загрязнитель | Эффект | Результат |

|---|---|---|

| Вода | Коррозия, гидроудары | Разрушение распылителя |

| Сера | Образование кислот | Эрозия металла |

| Смолы | Накопление нагара | Залипание иглы |

Использование топлива, не соответствующего спецификациям автопроизводителя, сокращает ресурс форсунок на 30–50%. Критически важно применять горючее с допустимым содержанием серы (не более 10–15 ppm), цетановым числом от 51 и обязательной фильтрацией частиц размером менее 4–5 микрон.

Диагностика электронных систем управления двигателем BMW

Современные силовые агрегаты BMW оснащены комплексными электронными системами управления (ECU, DME/DDE), требующими специализированных методов диагностики. Процедура начинается со считывания кодов ошибок через диагностический разъём OBD-II с использованием ПО ISTA (Integrated Service Technical Application) или совместимых сканеров (Autologic, Launch). Модели серий N, B, S, B58TU и другие фиксируют неисправности в диапазоне 10 систем: от управления форсунками до регулировки фаз газораспределения Valvetronic.

После расшифровки кодов ошибок (P-коды, BMW-specific коды) выполняется анализ параметров в реальном времени. Мониторинг включает проверку показателей 35+ датчиков и исполнительных механизмов: давление топлива (6-7 бар), адаптации смеси (лямбда-зонды), корректности сигналов датчиков коленвала/распредвала. Критически важны проверка CAN-шины и питающих напряжений (5В, 12В) для исключения программных сбоев.

Алгоритм углублённой диагностики

- Анализ осциллограмм: сигналы ДПКВ, ДПРВ, датчиков детонации для выявления механических неисправностей.

- Адаптационные тесты: сброс и повторное обучение Valvetronic, EGR, дроссельной заслонки.

- Проверка шин связи: замер сопротивления на шинах PT-CAN, FlexRay диагностическим мультиметром.

| Типичные неисправности | Диагностические признаки | Оборудование для проверки |

| Отказ датчика VANOS | Коды 2A82-2A87, плавающие обороты | Манометр давления масла, осциллограф |

| Неисправность термостата | Недогрев двигателя, код 2E82 | Термограф, сравнение T° охлаждающей жидкости/масла в ECU |

| Дефект катушек зажигания | Пропуски воспламенения (коды 1301-1306) | Тестер катушек BMW MVR, измерение сопротивления |

Калибровка новых компонентов после замены (форсунки, ДПДЗ, топливный насос) обязательна через программирование модуля DME. Для моделей G-серии (B48, B58) требуется кодирование с помощью ESYS. Игнорирование процедуры ведёт к некорректной работе двигателя и повторным ошибкам.

Список источников

Для всестороннего раскрытия темы описания автомобильных двигателей требуются технически точные и проверенные источники. Они должны охватывать как общие принципы работы силовых агрегатов, так и конкретные инженерные решения производителей.

Следующие категории материалов обеспечат достоверную информацию: официальная документация автопроизводителей, специализированная литература, профильные издания и авторитетные цифровые ресурсы. Ключевое внимание следует уделять актуальности данных и репутации источника.

Рекомендуемые материалы

- Официальные технические руководства производителей (service manuals) для конкретных моделей авто

- Учебники по конструкции ДВС: «Теория и конструкция автомобиля» Лукина В.С., «Двигатели внутреннего сгорания» Орлина А.С.

- Производственные каталоги запчастей OEM-поставщиков (Bosch, DENSO, Aisin)

- Технические бюллетени SAE International (Society of Automotive Engineers)

- Отраслевые порталы:

- Engine Professional Magazine (архивные выпуски)

- Technical sections на сайтах Car and Driver, Auto Bild

- Архивы патентных описаний в USPTO и EPO (двигательные системы)

- Инженерные отчеты испытательных полигонов ACEA (European Automobile Manufacturers Association)