Хлопки в глушителе при сбросе газа - причины, ремонт, профилактика

Статья обновлена: 01.03.2026

Хлопки или выстрелы в глушителе при резком сбросе газа – тревожный симптом, сигнализирующий о нарушениях в работе инжекторного двигателя. Данное явление не только снижает комфорт эксплуатации автомобиля, но и указывает на потенциально опасные неисправности топливной системы или зажигания.

Игнорирование хлопков может привести к серьезным повреждениям выпускного тракта, катализатора или даже двигателя. Понимание причин возникновения этой проблемы, методов их диагностики и устранения, а также соблюдение профилактических мер – ключ к сохранению надежности и долговечности силового агрегата.

Механизм образования хлопков в выпускной системе

Хлопки (или "выстрелы") в выпускной системе инжекторного двигателя при сбросе газа представляют собой внезапные мини-взрывы несгоревшего топливовоздушной смеси (ТВС) или ее остатков непосредственно внутри компонентов выхлопного тракта – коллектора, гофры, резонатора или самого глушителя. Это явление не является нормальным режимом работы двигателя и указывает на нарушения в процессе сгорания или управления.

Основной физический процесс заключается в том, что при резком закрытии дроссельной заслонки (сбросе газа) происходит быстрое падение давления во впускном тракте. Одновременно электронный блок управления (ЭБУ) двигателя резко сокращает длительность импульсов впрыска топлива, стремясь обеднить смесь на режиме торможения двигателем. Однако инерция движения воздуха и топлива, а также особенности работы системы могут привести к поступлению в цилиндры смеси, не соответствующей идеальным условиям сгорания.

Ключевые причины воспламенения смеси в выпускном тракте

Образование хлопков происходит при совпадении нескольких условий:

- Наличие несгоревшего топлива или обедненной/обогащенной смеси в выпускном тракте: Топливо, не сгоревшее в цилиндре во время рабочего такта, или свежая порция смеси попадает в горячий выпускной коллектор и трубы.

- Высокая температура в выпускной системе: Раскаленные элементы выпускного тракта (выпускные клапаны, стенки коллектора, керамические соты катализатора) или искра/частицы нагара выступают в роли источника воспламенения для этой смеси.

- Наличие окислителя (кислорода): Кислород, необходимый для горения, присутствует в выхлопных газах или может подсасываться через неплотности в системе.

Последовательность событий, приводящая к хлопку:

- При резком сбросе газа ЭБУ переходит на режим торможения двигателем, сокращая впрыск.

- Из-за позднего зажигания, пропусков воспламенения или негерметичности выпускных клапанов несгоревшая или частично сгоревшая ТВС попадает в выпускной коллектор.

- Горячие поверхности выпускной системы (или искра от прогоревшего изолятора свечи/неисправной катушки, или тлеющие частицы нагара) воспламеняют эту смесь.

- Происходит быстрое сгорание (взрыв) смеси в ограниченном объеме выпускного тракта, создавая характерный резкий звук – хлопок.

| Фактор | Нормальное сгорание в цилиндре | Сгорание в выпускной системе (Хлопок) |

|---|---|---|

| Состав смеси | Строго контролируется ЭБУ (близко к стехиометрии) | Неконтролируемый, часто обедненный или обогащенный остаток |

| Температура воспламенения | Искра свечи зажигания в заданный момент | Раскаленные поверхности/частицы, случайная искра |

| Давление | Высокое в конце такта сжатия | Низкое, атмосферное или немного выше |

| Местоположение | Камера сгорания цилиндра | Выпускной коллектор, трубы, резонатор, глушитель |

Важно понимать: Хлопок – это следствие основной неисправности, приводящей к попаданию горючей смеси в выпуск. Наиболее критичны проблемы, позволяющие свежей смеси попасть в выпуск после такта выпуска – негерметичные выпускные клапана или серьезные пропуски воспламенения.

Загрязнение топливных форсунок как основная причина

Загрязнение сопел и каналов форсунок смолистыми отложениями и лаковыми налетами напрямую ведет к нарушению формы факела распыла и снижению пропускной способности. Это ключевой фактор возникновения хлопков в выпускной системе при резком сбросе газа.

При нормальной работе форсунки обеспечивают мелкодисперсный "туман" топлива, который легко смешивается с воздухом и полностью сгорает в цилиндрах. Загрязнение нарушает этот процесс: струя топлива становится крупнокапельной, менее управляемой и может "лить", а не распылять.

Механизм возникновения хлопков

При резком закрытии дроссельной заслонки (сбросе газа):

- Резкое падение подачи воздуха: Дроссель закрывается, количество поступающего в цилиндры воздуха резко уменьшается.

- Запаздывание/некорректность подачи топлива: Грязные форсунки не успевают мгновенно скорректировать количество впрыскиваемого топлива в соответствии с новыми условиями. Они могут впрыснуть либо слишком много топлива (из-за "залипания" иглы или плохого распыла), либо недостаточно, но с запозданием.

- Недогорание в цилиндре: Крупные капли топлива не успевают полностью сгореть за время рабочего хода поршня из-за недостатка воздуха и/или плохого смесеобразования.

- Дожигание в выпускном тракте: Несгоревшие остатки топливовоздушной смеси попадают в раскаленный выпускной коллектор и глушитель. При контакте с горячими стенками или остаточным кислородом происходит их воспламенение (микровзрыв) – это и есть характерный хлопок.

Способы устранения проблемы

Решение проблемы хлопков из-за грязных форсунок – их очистка. Существует несколько методов:

- Добавка очищающих присадок в топливный бак: Наиболее простой и доступный метод для легких случаев загрязнения. Присадка смешивается с топливом и постепенно растворяет отложения во время работы двигателя. Эффективность ограничена, не справляется с сильными закоксовываниями.

- Очистка форсунок на стенде без снятия с двигателя ("проливка"):

- Форсунки отключаются от штатной топливной рампы.

- К ним подключается специальная установка с промывочной жидкостью под давлением.

- Двигатель запускается и работает на этой жидкости, которая интенсивно очищает форсунки изнутри.

- Позволяет оценить производительность и качество распыла до и после очистки.

- Ультразвуковая очистка со снятием форсунок:

- Форсунки демонтируются с двигателя.

- Помещаются в ванну со специальным моющим раствором.

- Под действием ультразвуковых волн в растворе возникают микропузырьки (кавитация), которые механически разрушают стойкие отложения на внешних поверхностях сопел и внутри каналов.

- Самый эффективный метод против сильных загрязнений и лаковых отложений.

- Обязательно включает проверку производительности, герметичности и качества факела распыла после очистки.

- Замена форсунок: Применяется в случаях, когда очистка не дала результата (сильный износ, механические повреждения, необратимое закоксовывание) или экономически нецелесообразна.

| Метод очистки | Эффективность | Сложность/Стоимость | Применимость |

|---|---|---|---|

| Присадки в бак | Низкая (профилактика, легкие загрязнения) | Низкая | Легкие отложения |

| Промывка на стенде ("проливка") | Средняя | Средняя | Умеренные загрязнения |

| Ультразвуковая чистка | Высокая | Высокая | Сильные загрязнения, лаковые отложения |

| Замена | 100% (новые форсунки) | Очень высокая | Неисправные или безнадежно закоксованные форсунки |

Необходимая профилактика

- Использование качественного топлива: Заправка на проверенных АЗС с топливом, соответствующим требованиям производителя автомобиля – главная профилактическая мера. Низкокачественное топливо содержит больше примесей, образующих отложения.

- Периодическое использование топливных присадок-очистителей: Регулярное (раз в 5-10 тыс. км) применение качественных очищающих присадок помогает поддерживать форсунки в чистоте, предотвращая накопление стойких отложений. Важно выбирать проверенные средства.

- Избегание длительной работы на низких оборотах и холостом ходу: Периодическая эксплуатация автомобиля на средних и высоких оборотах двигателя (например, поездки по трассе) способствует самоочищению форсунок и камеры сгорания за счет высоких температур и давления.

- Своевременная замена топливного фильтра: Забитый топливный фильтр не только снижает давление в рампе, но и может способствовать попаданию абразивных частиц в форсунки, косвенно влияя на их износ и загрязнение.

Важно: Если хлопки появились после длительной эксплуатации с грязными форсунками, одной очистки может быть недостаточно. Стоит проверить состояние свечей зажигания, катушек зажигания, датчиков (ДМРВ, ДПДЗ, лямбда-зондов), так как работа на неоптимальной смеси могла вызвать их повреждение или ускоренный износ.

Проверка работоспособности свечей зажигания

Хлопки в глушителе при сбросе газа часто указывают на пропуски воспламенения, вызванные неисправными свечами зажигания. Некорректная работа свечей приводит к попаданию несгоревшей топливной смеси в выпускной тракт, где она детонирует при контакте с раскалёнными элементами.

Диагностика свечей включает визуальный осмотр и проверку рабочих параметров. Основные этапы:

Этапы диагностики

- Извлечение свечей:

- Обесточьте зажигание, отсоедините высоковольтные провода/катушки

- Очистите колодец от грязи перед выкручиванием

- Используйте специальный свечной ключ без перекоса

- Визуальный анализ:

Состояние электродов Возможная причина Чёрный маслянистый налёт Износ маслосъёмных колпачков/колец Белый или серый налёт Перегрев, бедная смесь Красный оттенок Присадки в топливе Оплавление электрода Несоответствие калильного числа - Проверка зазора:

- Измерьте щупом расстояние между центральным и боковым электродом

- Сравните с нормой производителя (обычно 0.8-1.1 мм)

- Корректировка: аккуратно подогните боковой электрод

- Тест искрообразования:

- Подключите свечу к ВВ-проводу, прижмите юбкой к массе двигателя

- Прокрутите стартером: регулярная ярко-голубая искра – норма

- Отсутствие искры или оранжевый цвет – признак неисправности

Замена свечей требуется при выявлении механических повреждений, отклонении зазора более 0.2 мм, износе электрода свыше 30% или нестабильном искрении. Используйте свечи с параметрами, рекомендованными производителем авто.

Диагностика высоковольтных проводов и катушек

Проблемы с искрообразованием часто вызывают хлопки в глушитель при сбросе газа из-за пропусков зажигания. Несгоревшая топливная смесь догорает в выпускной системе, что требует проверки целостности ВВ-компонентов.

Диагностику начинают с визуального осмотра в темноте при работающем двигателе: голубые искры на катушках или проводах указывают на пробой изоляции. Далее выполняют инструментальные тесты компонентов системы зажигания.

Порядок диагностики

Проверка высоковольтных проводов:

- Измерьте сопротивление мультиметром (норма: 3-20 кОм в зависимости от длины)

- Сравните показания всех проводов: расхождение более 30% требует замены комплекта

- Осмотрите наконечники на предмет окисления или нагара

Тестирование катушек зажигания:

- Замер сопротивления первичной обмотки (0.3-3 Ом)

- Проверка вторичной обмотки (5-15 кОм)

- Тест на межвитковое замыкание: показания не должны "плавать" при изгибе корпуса

| Параметр | Нормальное значение | Признак неисправности |

| Искровой промежуток | Стабильная голубая искра 7-10 мм | Прерывистая или красная искра |

| Изоляция катушки | Без видимых трещин | Темные дорожки на корпусе |

| Контакты разъемов | Чистые, без коррозии | Окисление, зеленый налет |

Профилактические меры: Заменяйте ВВ-провода каждые 60-80 тыс. км, используйте силиконовые комплекты. Обрабатывайте колодки катушек токопроводящей смазкой, избегайте мойки двигателя под высоким давлением. При установке новых компонентов наносите диэлектрическую смазку на контакты.

Неисправности датчика положения дроссельной заслонки

Неисправность ДПДЗ напрямую влияет на формирование топливовоздушной смеси при резком закрытии дросселя. При сбоях в показаниях датчика ЭБУ двигателя получает искаженную информацию об угле открытия заслонки, что приводит к некорректному расчету порции впрыскиваемого топлива. В момент сброса газа система может продолжить подачу избыточного горючего в цилиндры вместо перехода на режим топливного отсечения.

Непрогоревшие остатки топлива попадают в раскаленный выпускной тракт, где детонируют с характерными хлопками в глушителе. Особенно часто это проявляется при резком отпускании педали акселератора на высоких оборотах. Дополнительными симптомами становятся плавающие холостые обороты, рывки при разгоне и повышенный расход топлива.

Основные причины неисправностей

- Износ резистивного слоя - истирание дорожек потенциометра в зоне положения ХХ

- Окисление контактов - нарушение электрического соединения из-за коррозии

- Механические повреждения - деформация оси заслонки или крепежных элементов

- Обрыв или КЗ проводки - повреждение изоляции, перетирание жгута

Способы диагностики и устранения

- Проверка напряжения мультиметром:

- На холостом ходу: 0,45-0,55В

- При полном открытии: 4,5-5В

- Анализ плавности изменения показаний без скачков

- Визуальный осмотр контактов и состояния шестерни привода

- Замена датчика при отклонениях от нормы или механических дефектах

| Профилактическая мера | Периодичность |

|---|---|

| Очистка контактов и колодки подключения | Каждые 30 000 км |

| Контроль целостности проводки | При каждом ТО |

| Замена ДПДЗ бесконтактного типа | 100 000 - 150 000 км |

Критически важно использовать оригинальные или рекомендованные производителем датчики, так как несоответствие характеристик даже исправной детали вызовет ошибки в работе системы. После замены обязательна адаптация ДПДЗ через диагностическое оборудование для калибровки нулевого положения.

Ошибки регулятора холостого хода

Регулятор холостого хода (РХХ) отвечает за стабилизацию оборотов двигателя на холостом ходу и при переходных режимах. Его некорректная работа нарушает пропорции топливно-воздушной смеси при резком закрытии дроссельной заслонки, что провоцирует хлопки в глушителе из-за догорания несгоревшего топлива в выпускной системе.

Отказ РХХ проявляется плавающими оборотами, самопроизвольной остановкой двигателя на холостом ходу и характерными "выстрелами" в выхлопной трубе при резком сбросе газа. Это происходит из-за избытка топлива или недостатка воздуха в смеси, которую блок управления не успевает скорректировать.

Основные причины неисправностей

- Загрязнение штока и посадочного канала – нагар препятствует свободному перемещению иглы

- Износ направляющих или штока – приводит к заклиниванию механизма

- Обрыв/замыкание в обмотке электродвигателя – полная потеря управления

- Окисление контактов в разъеме – нарушение сигнала управления

- Механические повреждения уплотнительного кольца – подсос неучтенного воздуха

Диагностика и устранение

- Очистка канала и штока аэрозольным очистителем дроссельных заслонок

- Проверка сопротивления обмотки (норма: 40-80 Ом)

- Контроль напряжения на разъеме (12В при включенном зажигании)

- Адаптация РХХ через диагностический сканер

- Замена регулятора при механических повреждениях

Профилактические меры

| Мера | Периодичность | Эффект |

|---|---|---|

| Чистка дроссельного узла | Каждые 30-40 тыс. км | Предотвращает закоксовывание штока |

| Замена воздушного фильтра | По регламенту | Снижает загрязнение канала РХХ |

| Контроль состояния уплотнителей | При каждом ТО | Исключает подсос воздуха |

Важно: После чистки или замены РХХ обязательна процедура калибровки через диагностическое оборудование. Игнорирование этого шага приведет к повторному появлению хлопков и нестабильной работе двигателя.

Проблемы с датчиком массового расхода воздуха

Некорректная работа ДМРВ напрямую влияет на формирование топливно-воздушной смеси. При завышении реальных показателей расхода воздуха ЭБУ впрыскивает избыточное количество топлива, создавая переобогащенную смесь. При резком сбросе газа несгоревшие остатки топлива попадают в раскаленный выпускной коллектор, где детонируют с характерными хлопками.

Занижение показаний датчика приводит к обеднению смеси. В момент закрытия дроссельной заслонки резкий скачок вакуума провоцирует подсос воздуха через регулятор холостого хода, что усиливает дисбаланс ТВС. Последующее воспламенение бедной смеси в выпускной системе вызывает хлопки с характерным «стреляющим» звуком.

Ключевые причины и решения

Типичные неисправности ДМРВ:

- Загрязнение чувствительного элемента пылью или масляной взвесью

- Механическое повреждение термоанемометрических нитей

- Окисление контактов электрической колодки

- Негерметичность патрубка между ДМРВ и дроссельным узлом

Диагностика и устранение:

| Метод проверки | Действия | Критерий исправности |

| Замер напряжения | Тестером на контактах сигнального провода | 0.99-1.02V (новый), до 1.04V (эксплуатируемый) |

| Анализ данных сканером | Сравнение показаний с номиналом для конкретной модели | Расхождение не более ±4-5% |

| Тест отключением | Запуск двигателя без ДМРВ | Стабилизация работы на аварийных параметрах |

Профилактические меры:

- Своевременная замена воздушного фильтра (каждые 15 000 км)

- Контроль состояния маслоотделителя вентиляции картера

- Очистка датчика каждые 40 000 км спецсредствами без механического контакта

- Проверка герметичности воздушного тракта на стыках

Важно: установка неоригинальных ДМРВ без перепрошивки ЭБУ часто вызывает аналогичные симптомы. После замены датчика обязательна адаптация нулевой точки через диагностическое оборудование.

Некорректное выставление угла опережения зажигания

Угол опережения зажигания (УОЗ) определяет момент воспламенения топливовоздушной смеси относительно положения поршня. Слишком раннее зажигание провоцирует детонацию и микро-взрывы в камере сгорания, тогда как позднее зажигание приводит к догоранию смеси в выпускном тракте.

При резком сбросе газа обороты двигателя падают, а ЭБУ переходит на режим принудительного холостого хода. Неправильный УОЗ вызывает воспламенение остатков топлива в раскалённом глушителе, что проявляется громкими хлопками или "выстрелами".

Причины некорректного УОЗ

- Сбои датчика положения коленвала (ДПКВ) или распредвала (ДПРВ)

- Неправильная установка ремня ГРМ со смещением меток

- Ошибки калибровки ЭБУ после чип-тюнинга

- Механический сдвиг демпфера шкива коленвала

- Коррозия или загрязнение контактов высоковольтных проводов

Способы устранения:

- Проверка совпадения меток ГРМ при замене ремня/цепи

- Диагностика ДПКВ/ДПРВ мультиметром (сопротивление 500-700 Ом)

- Корректировка УОЗ стробоскопом согласно данным производителя

- Считывание ошибок ЭБУ сканером (коды P0016, P0017)

- Перепрошивка ЭБУ на заводские настройки при ошибочном тюнинге

Профилактические меры:

| Контроль меток ГРМ | При каждой замене ремня/цепи |

| Диагностика датчиков | Каждые 30 000 км пробега |

| Визуальный осмотр демпфера | На ТО-2 (отсутствие трещин, смещения) |

| Чистка контактов | При замене свечей зажигания |

Нарушение герметичности впускного коллектора

Подсос воздуха через повреждённый впускной коллектор создаёт обеднённую топливно-воздушную смесь. При резком закрытии дроссельной заслонки остаточное топливо в камерах сгорания детонирует раньше времени, вызывая характерные хлопки в глушителе.

Утечки возникают в местах соединения коллектора с ГБЦ, на стыках с вакуумными шлангами, через трещины в пластиковом корпусе или изношенные прокладки. Особенно критичны повреждения в зонах после датчика массового расхода воздуха (ДМРВ), где незарегистрированный воздух нарушает корректный расчёт топливоподачи.

Диагностика и устранение

Методы выявления дефектов:

- Визуальный осмотр на наличие масляных потёков, трещин и деформаций

- Обработка стыков аэрозолем (очиститель карбюратора/легковоспламеняющаяся жидкость) при работающем двигателе – изменение оборотов указывает на утечку

- Проверка вакуумных магистралей отсоединением и заглушкой штуцеров

- Дымогенераторная диагностика для точного определения места подсоса

Способы ремонта:

| Проблема | Решение |

| Износ прокладок | Замена комплекта прокладок с очисткой привалочных плоскостей |

| Трещины в пластике | Армированный термостойкий герметик или замена коллектора |

| Деформация фланцев | Шлифовка поверхности на станке (при допустимом износе) |

| Разгерметизация вакуумных линий | Замена шлангов и обратных клапанов |

Профилактические меры

- Регулярная очистка дроссельного узла без агрессивных растворителей

- Контроль затяжки крепёжных болтов при ТО (момент указан в мануале)

- Проверка целостности вакуумных патрубков каждые 30 000 км пробега

- Избегание перегрева двигателя, провоцирующего коробление пластика

Важно: после ремонта обязательна адаптация дроссельной заслонки и проверка параметров ДМРВ/ДКД сканером для корректировки топливных коэффициентов.

Износ резиновых уплотнителей форсунок

Резиновые уплотнители (кольца) форсунок герметизируют их посадочные места во впускном коллекторе. Со временем под воздействием высоких температур, давления, вибраций и топливных присадок резина теряет эластичность, твердеет и растрескивается.

Нарушение герметичности приводит к подсосу неучтённого воздуха через щели вокруг форсунки во впускной тракт. Это вызывает обеднение топливно-воздушной смеси в конкретном цилиндре. При резком сбросе газа такая смесь воспламеняется с задержкой или догорает уже в выпускном тракте, провоцируя хлопки в глушителе.

Способы устранения и профилактика

Диагностика: Проверяется путём визуального осмотра после демонтажа форсунок либо анализа параметров работы двигателя (пропуски зажигания в конкретных цилиндрах, неравномерность холостого хода).

Устранение: Требуется замена уплотнительных колец:

- Снять топливную рампу с форсунками.

- Аккуратно демонтировать старые кольца (верхнее и нижнее) с каждой форсунки.

- Очистить посадочные места форсунок и гнёзда в коллекторе.

- Смазать новые резиновые кольца чистым моторным маслом или специальной смазкой для уплотнителей.

- Установить кольца на форсунки и аккуратно смонтировать рампу обратно, избегая перекоса.

Профилактические меры:

- Использовать только качественное топливо.

- Своевременно заменять топливный фильтр.

- Менять уплотнители форсунок превентивно при пробеге 80 000–120 000 км или при любых работах, связанных с их демонтажем.

- Применять исключительно рекомендованные производителем уплотнители, устойчивые к современным топливным составам.

| Признаки износа | Последствия игнорирования |

| Хлопки в глушителе при сбросе газа | Усиление детонации, повреждение катализатора/резонатора |

| Неустойчивый холостой ход | Прогары клапанов/поршней из-за обеднённой смеси |

| Запах бензина в подкапотном пространстве | Повышенный расход топлива, риск возгорания |

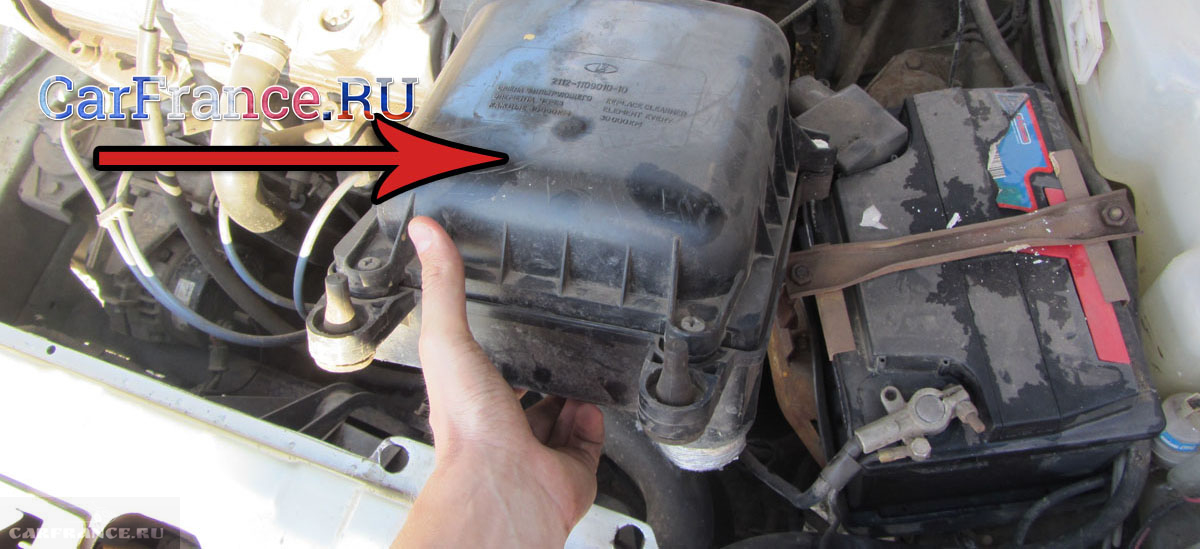

Замена воздушного фильтра как профилактическая мера

Воздушный фильтр напрямую влияет на качество воздушно-топливной смеси. При его загрязнении нарушается расчетное соотношение воздуха и бензина – поток воздуха сокращается, а электронный блок управления (ЭБУ) продолжает подавать топливо в прежнем объеме. Это приводит к переобогащению смеси, особенно заметному при резких изменениях режима работы двигателя.

Переобогащенная смесь не успевает полностью сгорать в цилиндрах. Остатки топлива догорают в раскаленном выпускном коллекторе или глушителе при сбросе газа, что провоцирует характерные хлопки. Своевременная замена фильтра поддерживает правильный воздушный поток и стабильное соотношение топливовоздушной смеси, минимизируя риски неполного сгорания.

Ключевые аспекты замены для профилактики хлопков:

- Периодичность: Замена каждые 15 000–30 000 км (или 1 раз в год), согласно регламенту производителя. При эксплуатации в пыльных условиях – чаще.

- Контроль состояния: Регулярная визуальная проверка на забитость пылью, масляными отложениями или повреждениями.

- Качество фильтра: Использование оригинальных или сертифицированных аналогов для обеспечения номинальной пропускной способности.

Результат: Оптимальный воздушный поток предотвращает обогащение смеси, способствует полному сгоранию топлива и устраняет одну из частых причин хлопков в выпускной системе при сбросе газа.

Использование топливных присадок для очистки инжектора

Топливные присадки-очистители инжектора представляют собой химические составы, добавляемые непосредственно в топливный бак. Их основная функция – растворять и удалять смолистые отложения, лаковые налеты и кокс с рабочих поверхностей форсунок, топливных распылителей и впускных клапанов. Регулярное применение помогает поддерживать оптимальное распыление топлива и стабильность его подачи.

Эффективность присадок напрямую зависит от степени загрязнения системы. На начальных и умеренных стадиях закоксованности они способны восстановить геометрию факела распыла и улучшить герметичность игольчатого клапана форсунки. При сильных отложениях или залегании колец их действие может быть недостаточным, требуя механической или ультразвуковой очистки.

Правила выбора и применения присадок

Для достижения результата и минимизации рисков соблюдайте следующие принципы:

- Соответствие типу двигателя: Используйте только присадки, рекомендованные производителем авто или имеющие сертификаты совместимости (ISO, DIN). Учитывайте тип впрыска (распределенный, непосредственный).

- Концентрация и дозировка: Строго следуйте инструкции. Превышение дозы может повредить резиновые уплотнители топливной системы или каталитический нейтрализатор.

- Периодичность: Профилактическое применение – каждые 3-5 тыс. км пробега. Для очистки существующих отложений – курсом из 2-3 обработок подряд.

- Метод внесения: Добавляйте средство в почти пустой бак перед заправкой топливом для равномерного смешивания.

Критически важно: Не используйте универсальные или "усиленные" составы с агрессивными растворителями (ацетон, толуол) – они разрушают пластик и резину топливопроводов. Отдавайте предпочтение препаратам на основе ПЭА (полиэфираминов) или ПИБА (полиизобутиленаминов) – они безопаснее и эффективнее против твердых отложений.

| Тип присадки | Целевое воздействие | Ограничения |

|---|---|---|

| Очистители форсунок (PЕA/PIBA) | Удаление смол и лаков с распылителей, восстановление пропускной способности | Малый эффект при сильном закоксовывании иглы клапана |

| Многофункциональные комплексы | Очистка + стабилизация топлива, удаление влаги, смазка ТНВД | Меньшая концентрация моющих компонентов |

| Очистители впускных клапанов | Удаление нагара с клапанов ГБЦ | Требуют повышенной дозировки, не всегда совместимы с катализатором |

Важная профилактическая мера: Сочетайте применение присадок с использованием топлива высокого качества (АИ-95/98) и своевременной заменой топливного фильтра. При систематических хлопках после обработки проведите компьютерную диагностику для проверки корректности работы датчиков (кислородного, ДПДЗ, ДМРВ) и герметичности впускного тракта.

Периодическая диагностика системы зажигания критична для предотвращения хлопков в глушителе, так как неполное сгорание топливной смеси часто вызвано дефектами искрообразования. Регулярные проверки выявляют износ компонентов до появления симптомов, снижая риск детонации остатков топлива в выпускном тракте. Игнорирование диагностики ведет к каскадным поломкам: от повреждения катализатора до прогара клапанов.

Оптимальная периодичность контроля – каждые 15 000 км пробега или перед сезонной эксплуатацией. При наличии ошибок двигателя (например, пропусков воспламенения) проверку проводят внепланово. Базовый анализ включает визуальный осмотр, инструментальные замеры и компьютерную диагностику для оценки синхронизации узлов.

Периодическая диагностика системы зажигания

Ключевые элементы для контроля:

- Свечи зажигания: зазор, нагар, состояние электродов (трещины, эрозия).

- Высоковольтные провода: сопротивление (норма 3-20 кОм), изоляция на предмет пробоя.

- Катушки зажигания: проверка искрообразования на стенде, тест сопротивления обмоток.

- Датчики: коленвала (ДПКВ) и распредвала (ДПРВ) на корректность сигналов осциллографом.

Методы диагностики:

- Сканирование ошибок OBD-II (коды P0300-P0304 – пропуски зажигания).

- Замер давления в цилиндрах (компрессия ниже 12 атм ухудшает воспламенение).

- Проверка угла опережения зажигания через диагностический разъем (норма 5-15° на холостом ходу).

- Тест баланса мощности по отключению цилиндров.

| Компонент | Признак неисправности | Профилактическая замена |

|---|---|---|

| Свечи | Коричневый налет, увеличенный зазор | Каждые 30 000 км |

| ВВ-провода | Потемнение изоляции, трещины | Каждые 50 000 км |

| Катушка | Трещины на корпусе, запах гари | При снижении мощности >15% |

Профилактические меры: Используйте свечи с термостойким изолятором (иридиевые/платиновые), защищайте ВВ-трассу от влаги силиконовой смазкой, контролируйте герметичность катушек. После замены компонентов выполняйте адаптацию угла зажигания через диагностическое ПО.

Важность регулярной замены свечей и фильтров

Изношенные свечи зажигания провоцируют пропуски воспламенения топливной смеси. Несгоревшее топливо попадает в выпускной тракт, где детонирует при контакте с раскалёнными элементами глушителя, вызывая характерные хлопки. Регулярная замена свечей исключает эту причину, поддерживая стабильное искрообразование.

Загрязнённые воздушные и топливные фильтры нарушают баланс топливовоздушной смеси. Недостаток воздуха (из-за забитого воздушного фильтра) обогащает смесь, а засорённый топливный фильтр вызывает её обеднение. Оба сценария ведут к неполному сгоранию в цилиндрах и последующей детонации остатков в выхлопной системе при сбросе газа.

Критические аспекты обслуживания

Свечи зажигания:

- Интервал замены: каждые 30 000 км (или по регламенту производителя)

- Признаки износа: чёрный нагар, эрозия электродов, трещины на изоляторе

- Риски игнорирования: калильное зажигание, разрушение катализатора

Фильтрующие элементы:

| Тип фильтра | Периодичность замены | Последствия несвоевременной замены |

| Воздушный | 15 000–30 000 км | Обогащение смеси, падение мощности, хлопки на переходных режимах |

| Топливный | 20 000–60 000 км | Обеднение смеси, перегрев выпускных клапанов, детонация в глушителе |

Профилактика включает визуальный контроль состояния свечей при каждом ТО и обязательную замену фильтров согласно пробегу. Использование оригинальных запчастей или качественных аналогов предотвращает преждевременный износ. Особое внимание уделяйте воздушному фильтру при эксплуатации в пыльных условиях – его засорение ускоряется в 2–3 раза.

Список источников

При подготовке материала о хлопках в глушителе инжекторных автомобилей использовались специализированные технические ресурсы и профильная литература. Основное внимание уделялось практическим руководствам по диагностике топливных систем и современных систем управления ДВС.

Ниже представлены ключевые источники, содержащие информацию о причинах возникновения хлопков, методах устранения неисправностей и профилактических мерах. Все материалы соответствуют актуальным стандартам автомобилестроения.

- Руководства по ремонту и обслуживанию конкретных моделей автомобилей от официальных производителей (OEM документация)

- Учебные курсы по диагностике инжекторных систем от авторизованных учебных центров Bosch, Delphi, Denso

- Специализированные форумы автомехаников: Drive2.ru, Motor-talk.de (разделы по диагностике топливной системы)

- Технические публикации SAE (Society of Automotive Engineers) по вопросам калибровки систем впрыска

- Монографии по системам управления ДВС под редакцией В.А. Петрова, Ю.Г. Набоких

- Протоколы диагностики OBD-II / EOBD (официальные расшифровки кодов ошибок P0171, P0300)

- Технические бюллетени TSB (Technical Service Bulletins) автопроизводителей по проблемам обеднения смеси

- Материалы отраслевых конференций по автомобильной электронике (АЭСК-2023, Automechanika Academy)