Хонингование цилиндров - что это и как делают

Статья обновлена: 01.03.2026

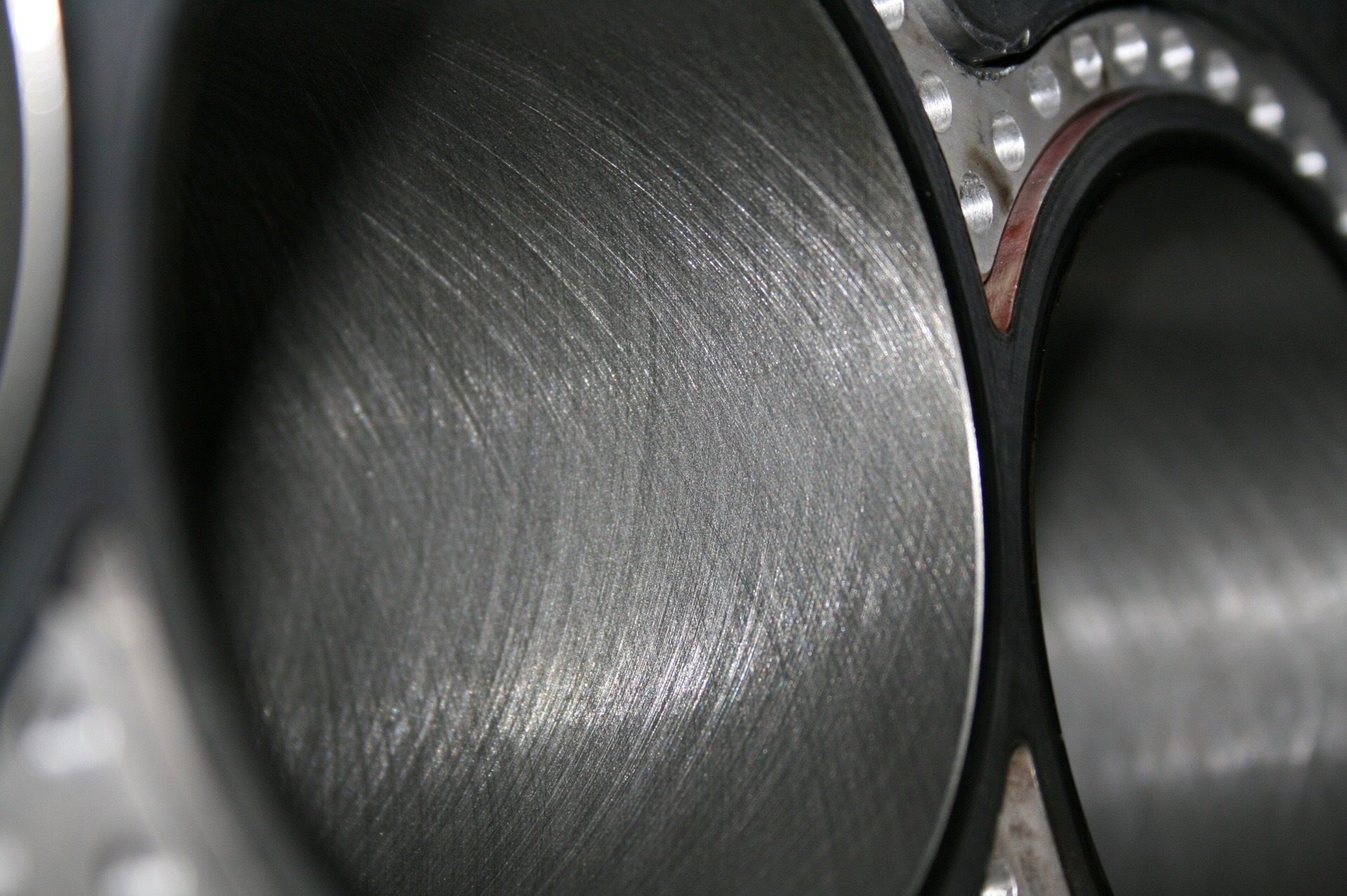

Хонингование представляет собой финишную абразивную обработку внутренних цилиндрических поверхностей с целью достижения точных геометрических параметров и заданной шероховатости. Этот процесс критически важен для создания оптимальных условий работы поршневых колец в двигателях, гидравлических системах и других прецизионных механизмах.

Обработка выполняется специальным инструментом – хонинговальной головкой с абразивными брусками, которая совершает одновременное вращательное и возвратно-поступательное движение внутри цилиндра. Контролируемое давление брусков обеспечивает удаление микронеровностей и формирование характерной перекрестной шероховатости, удерживающей смазочный материал.

.jpg)

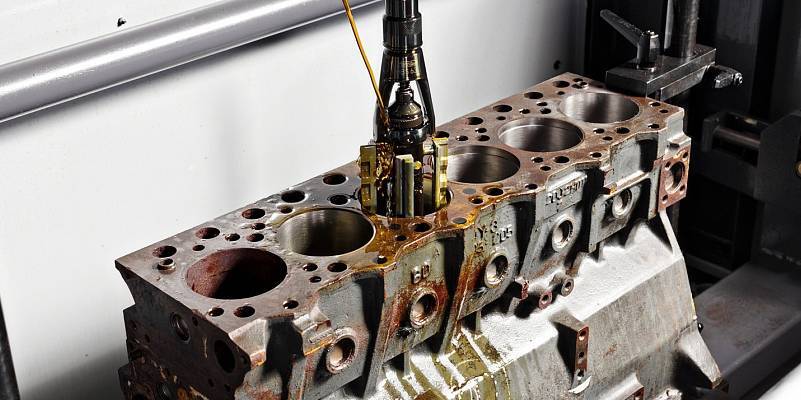

Подготовка цилиндра к обработке: очистка и установка на станок

Тщательная очистка цилиндра – обязательный этап перед хонингованием. Остатки масла, металлической стружки или абразивных частиц от предыдущих операций могут повредить поверхность и инструмент. Используются органические растворители (уайт-спирит, керосин) или специальные моющие растворы, цилиндр промывается струей жидкости и продувается сжатым воздухом для полного удаления загрязнений из канавок и полостей.

Контроль геометрии базовых поверхностей (торцов, наружной посадочной поверхности) необходим для обеспечения правильной фиксации детали. Неплотное прилегание или перекосы приведут к нарушению соосности и искажению формы обработанного отверстия. Проверяется отсутствие вмятин, забоин на установочных поверхностях, которые могут помешать надежному креплению.

Процесс установки на станок

Цилиндр закрепляется на столе хонинговального станка с помощью специальных приспособлений:

- Центрирование: Деталь выставляется относительно шпинделя станка с минимальным допустимым эксцентриситетом (обычно не более 0.02-0.05 мм).

- Базирование: Цилиндр опирается на чистые, ровные установочные поверхности приспособления, совпадающие с его базовыми торцами или наружным диаметром.

- Жесткое крепление: Деталь надежно фиксируется струбцинами, прихватами или гидравлическими зажимами, исключая вибрации и смещение в процессе резания.

Перед запуском хонингования выполняется контрольная проверка:

- Правильности центровки с помощью индикатора.

- Надежности всех крепежных элементов.

- Свободного хода хонинговальной головки внутри отверстия без контакта с поверхностью до запуска шпинделя.

Только после подтверждения корректности установки начинается процесс абразивной обработки.

Технология процесса хонингования цилиндров

Хонингование выполняется специальным инструментом - хонинговальной головкой (хоном), оснащенной абразивными брусками. Головка совершает два синхронных движения: вращение вокруг оси и возвратно-поступательное перемещение внутри цилиндра. Такая траектория создаёт характерную перекрестную сетку на поверхности.

Давление брусков регулируется автоматически или вручную через расширительный механизм головки. Обработка ведётся поэтапно с последовательным уменьшением зернистости абразива. Процесс сопровождается непрерывной подачей смазочно-охлаждающей жидкости (СОЖ) для отвода тепла и удаления металлической пыли.

Работа хонами с абразивными брусками

Абразивные бруски - ключевой элемент головки. Они изготавливаются из:

- Алмазных зерён

- Карбида кремния (SiC)

- Электрокорунда (Al₂O₃)

Этапы обработки брусками:

- Черновое хонингование: Крупнозернистыми брусками (80-120 мкм) снимается основной припуск и устраняются грубые дефекты

- Чистовое хонингование: Брусками средней зернистости (40-60 мкм) формируется точная геометрия цилиндра

- Отделочная обработка: Мелкозернистыми брусками (3-20 мкм) создаётся оптимальная шероховатость поверхности

Контроль параметров осуществляется через:

- Измерение диаметра индикаторными скобами

- Проверку шероховатости профилометром

- Визуальную оценку угла сетки (40-60°)

Контроль качества: проверка шероховатости и размеров после обработки

После завершения хонингования цилиндров обязательным этапом является всесторонний контроль качества, фокусирующийся на двух ключевых аспектах: точности геометрических размеров и требуемой шероховатости обработанной поверхности. Без подтверждения соответствия этим параметрам дальнейшая сборка двигателя невозможна.

Геометрический контроль включает проверку внутреннего диаметра цилиндра по нескольким осям и высотам для выявления отклонений формы: конусности (разницы диаметров вверху и внизу цилиндра) и овальности (разницы диаметров во взаимно перпендикулярных плоскостях). Также контролируется прямолинейность образующей поверхности.

Методы и инструменты контроля

Контроль размеров и геометрии:

- Измерение диаметра: Используются прецизионные калиброванные инструменты:

- Внутришлифовальные (внутренние) микрометры: Обеспечивают высокую точность измерений диаметра в конкретной точке.

- Нутромеры индикаторные (миниметры) или электронные: Позволяют быстро сравнивать размер с заданным номиналом или эталоном, измерять конусность и овальность, перемещаясь по высоте и окружности цилиндра.

- Трехточечные нутромеры: Особенно эффективны для точного измерения среднего диаметра и выявления овальности.

- Контроль формы (конусность, овальность): Выполняется путем серии замеров диаметра нутромером:

- В минимум двух взаимно перпендикулярных плоскостях (например, вдоль и поперек оси коленчатого вала).

- На нескольких уровнях по высоте цилиндра (обычно в верхней, средней и нижней зонах).

Полученные данные сравниваются с допусками, указанными в технической документации на двигатель или ремонт.

Контроль шероховатости поверхности:

- Профилометрия (профилограф/профилометр): Основной объективный метод. Специализированный прибор с алмазной иглой перемещается по поверхности, записывая микропрофиль. Анализируя этот профиль, прибор вычисляет числовые параметры шероховатости:

- Ra (Среднее арифметическое отклонение профиля): Наиболее распространенный параметр, характеризующий общую высоту неровностей.

- Rz (Высота неровностей профиля по десяти точкам): Показывает высоту между самыми высокими пиками и самыми глубокими впадинами на определенной длине.

- Rmax (Максимальная высота профиля): Наибольшее расстояние между самым высоким пиком и самой глубокой впадиной в пределах базовой длины.

Измерения проводятся в нескольких местах по окружности и высоте цилиндра для получения репрезентативной картины.

- Визуально-тактильный метод сравнения с эталонами: Используется для оперативного контроля на производстве или в ремонтной зоне. Обработанную поверхность цилиндра визуально и на ощупь (ногтем) сравнивают с эталонными образцами (пластинами) шероховатости, имеющими известные значения Ra или Rz. Требует опыта контролера.

| Параметр шероховатости | Типичный диапазон после хонингования цилиндра | Примечание |

|---|---|---|

| Ra (мкм) | 0.4 - 1.6 | Оптимально 0.8-1.2 для большинства ДВС. Чем выше обороты/нагрузки, тем ниже может требоваться Ra. |

| Rz (мкм) | 4 - 15 | Примерно в 5-7 раз больше значения Ra для хонингованной поверхности. |

| Rmax (мкм) | До 20 и более | Контролируется для исключения глубоких рисок или вырывов. |

Соответствие фактических значений диаметра, геометрической формы и параметров шероховатости заданным техническим требованиям и допускам является обязательным условием для признания цилиндра годным. Недостаточная чистота поверхности (слишком высокое Ra/Rz) приведет к повышенному износу и расходу масла, в то время как отклонения в размерах или форме нарушат работу поршневой группы.

Список источников

При подготовке материалов о хонинговании цилиндров использовались специализированные технические издания и отраслевые руководства. Основное внимание уделялось источникам, раскрывающим принципы обработки и практические аспекты технологии.

Ключевые публикации включают справочники по машиностроительным процессам, учебные пособия по металлообработке и нормативную документацию. В них детально описаны методики контроля качества и параметры оборудования.

- Локтев В.Ф. "Обработка конструкционных материалов"

- Справочник технолога-машиностроителя (том 2). Под ред. Косиловой А.Г.

- ГОСТ 3.1128-84 "Процессы отделочно-упрочняющей обработки"

- Родин П.Р. "Технология обработки металлов резанием"

- "Технология двигателестроения" (учебник под ред. Ивановского В.С.)

- Производственные инструкции Sunnen (хонинговальное оборудование)

- Научные статьи журнала "Вестник машиностроения" (раздел "Обработка поверхностей")