Инжекторный двигатель - принцип действия и характерные черты

Статья обновлена: 01.03.2026

Инжекторный двигатель – современный тип силового агрегата, пришедший на смену карбюраторным системам. Его ключевое отличие заключается в точной подаче топлива через электронно-управляемые форсунки.

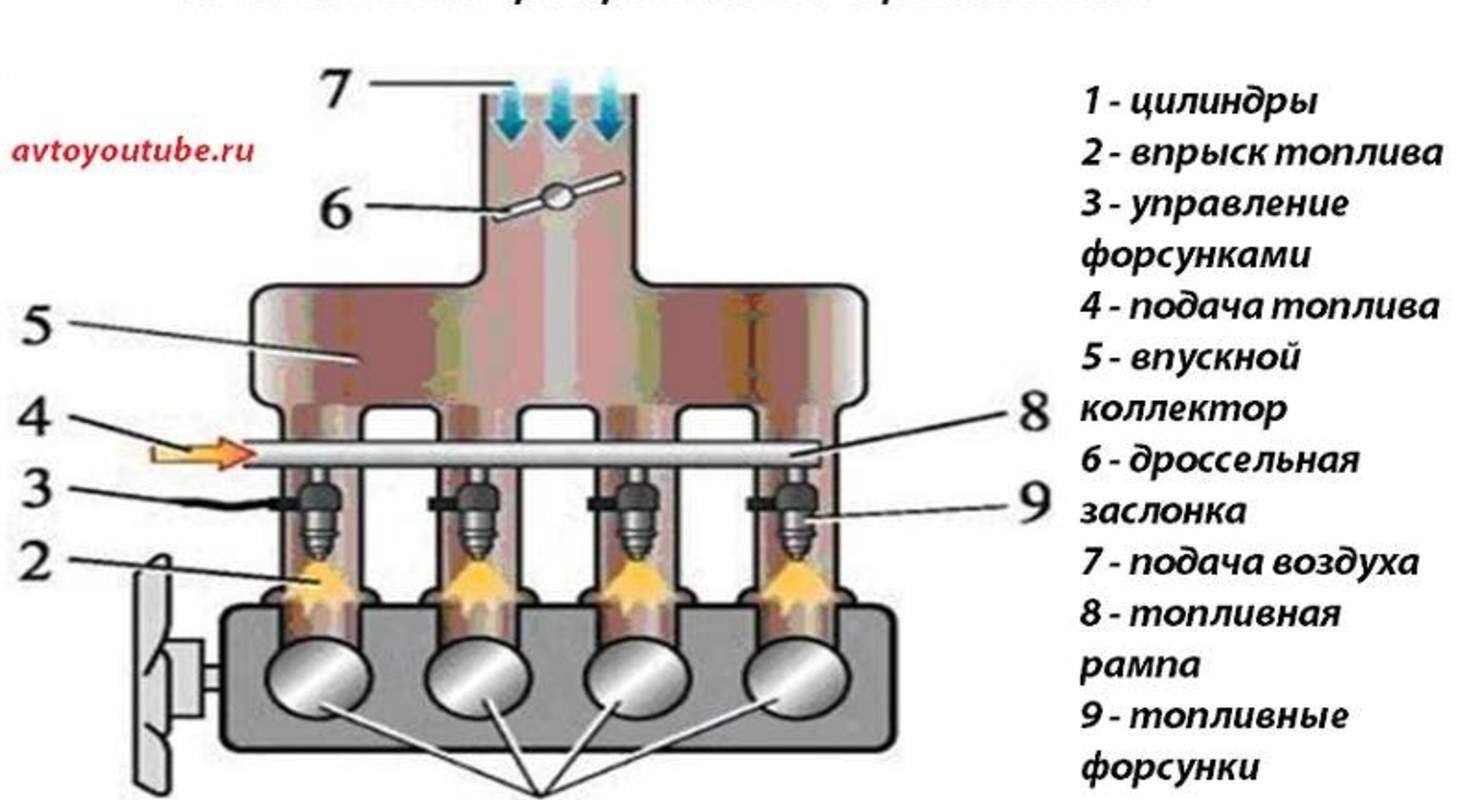

Принцип работы основан на принудительном впрыске топливовоздушной смеси во впускной коллектор или непосредственно в цилиндры. Электронный блок управления анализирует данные датчиков и определяет оптимальные параметры впрыска для каждого рабочего цикла.

Такая система обеспечивает повышенную топливную эффективность, снижение выбросов и стабильную работу двигателя в любых условиях. Дальнейшие разделы детально раскроют устройство инжектора, алгоритмы управления и эксплуатационные преимущества технологии.

Ключевые отличия от карбюраторных систем питания

Инжекторная система принципиально иначе организует смесеобразование: вместо пассивного всасывания топлива разрежением во впускном тракте, горючее принудительно подается под давлением через форсунки. Это исключает зависимость от атмосферных условий и обеспечивает точное дозирование для каждого цилиндра индивидуально.

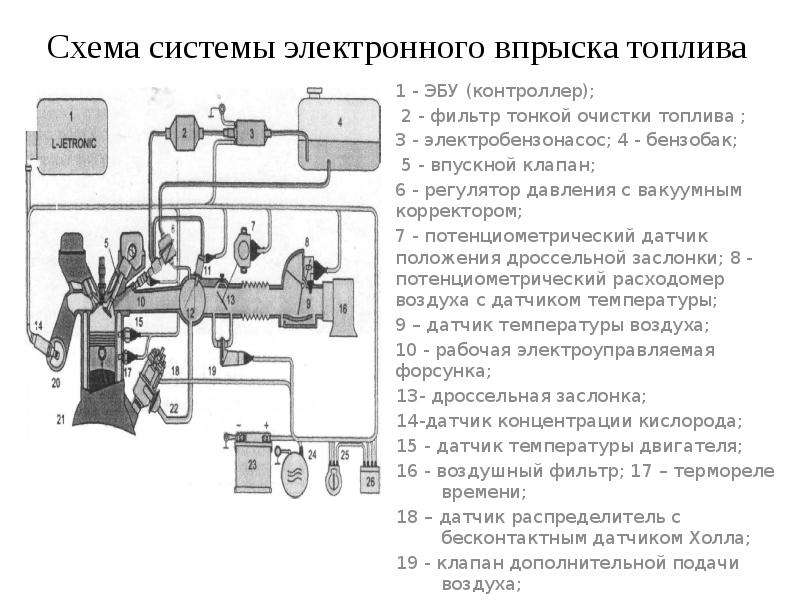

Управление процессом полностью электронное – блок контроллера (ЭБУ) анализирует данные от датчиков (кислорода, положения дросселя, температуры и др.) и мгновенно корректирует параметры впрыска. Карбюратор же работает как автономное механическое устройство без обратной связи, регулируя смесь грубо и усредненно для всех цилиндров одновременно.

Сравнительные характеристики

| Критерий | Инжектор | Карбюратор |

|---|---|---|

| Принцип подачи топлива | Принудительный впрыск форсунками во впускной коллектор/цилиндр | Самотечное всасывание топлива разрежением из поплавковой камеры |

| Точность смесеобразования | Адаптивная регулировка состава смеси для каждого цилиндра по датчикам | Фиксированные жиклеры, чувствительность к износу, перепадам температуры/давления |

| Экологичность | Оптимальное сгорание, соответствие нормам Евро-2 и выше | Повышенный выброс CO, CH из-за нестабильного состава смеси |

| Энергоэффективность | Снижение расхода топлива на 10-30% за счет точного дозирования | Переобогащение смеси на переходных режимах, повышенный расход |

| Запуск и стабильность работы | Автоматический прогрев и коррекция холостого хода, устойчивость при любых условиях | Необходимость ручного "подсоса", риск заливания свечей, чувствительность к обледенению |

Ключевое технологическое превосходство инжектора – наличие замкнутой системы управления с обратной связью. Датчик кислорода (лямбда-зонд) непрерывно анализирует выхлоп, а ЭБУ динамически корректирует длительность впрыска. Это обеспечивает:

- Оптимальную мощность на всех режимах работы двигателя

- Минимальную токсичность выхлопных газов

- Автоматическую адаптацию к качеству топлива и износу двигателя

Роль электронного блока управления (ЭБУ)

ЭБУ выполняет функции "мозга" инжекторного двигателя, непрерывно обрабатывая данные от сети датчиков. Он анализирует показатели в реальном времени: положение дроссельной заслонки, температуру охлаждающей жидкости, содержание кислорода в выхлопе, детонацию и расход воздуха. На основе этих параметров блок вычисляет оптимальные характеристики впрыска топлива и зажигания для текущего режима работы двигателя.

Принимая до 1000 сигналов в секунду, процессор ЭБУ сопоставляет полученные данные с заложенными в память картами (топливными и угла опережения зажигания). Это позволяет мгновенно корректировать работу форсунок и системы зажигания при изменении нагрузки, оборотов или внешних условий. Например, при резком нажатии педали газа блок увеличивает длительность впрыска, а при детонации – автоматически сдвигает угол опережения зажигания.

Ключевые функции ЭБУ

- Управление впрыском: расчет длительности импульса форсунок для соблюдения стехиометрического соотношения топлива и воздуха (14.7:1)

- Регулировка зажигания: определение оптимального угла опережения зажигания для предотвращения детонации

- Контроль холостого хода: стабилизация оборотов через регулятор холостого хода (РХХ)

- Коррекция по датчику кислорода: поддержание экологических норм путем корректировки топливоподачи в замкнутом контуре

| Датчик | Передаваемый параметр | Влияние на решение ЭБУ |

|---|---|---|

| Датчик положения коленвала (ДПКВ) | Частота вращения и ВМТ | Синхронизация впрыска и зажигания |

| Датчик массового расхода воздуха (ДМРВ) | Объем поступающего воздуха | Расчет базового времени впрыска |

| Датчик детонации | Вибрации двигателя | Коррекция угла опережения зажигания |

Блок также выполняет диагностические функции: при обнаружении неисправности активирует индикатор "Check Engine" и сохраняет в памяти код ошибки. Современные ЭБУ способны адаптироваться к износу двигателя, корректируя параметры работы на протяжении всего срока службы. В аварийных режимах блок переходит на резервные алгоритмы, позволяющие двигателю работать с ограниченной мощностью.

Назначение и типы топливных форсунок

Топливная форсунка – критически важный компонент инжекторной системы, отвечающий за точное дозирование и распыление горючего во впускной коллектор или непосредственно в цилиндр. Её работа напрямую влияет на эффективность сгорания топливно-воздушной смеси, мощность двигателя, экономичность и экологические показатели.

Конструктивно форсунка представляет собой электромагнитный клапан, управляемый электронным блоком управления (ЭБУ). По сигналу ЭБУ игольчатый запорный элемент открывается на строго рассчитанное время, пропуская топливо под давлением через калиброванное сопло, что обеспечивает мелкодисперсное распыление.

Основные типы топливных форсунок

Классификация осуществляется по нескольким ключевым параметрам:

- По способу впрыска:

- Электромагнитные (соленоидные) – наиболее распространены в бензиновых двигателях. Открытие иглы осуществляется электромагнитом по сигналу ЭБУ.

- Электрогидравлические – применяются в дизелях Common Rail. Используют давление топлива для открытия/закрытия, управляются соленоидом или пьезоэлементом.

- Пьезоэлектрические – высокоскоростные и точные (используются в современных дизелях). Основаны на свойстве пьезокристалла изменять форму под напряжением.

- По месту установки:

- Моновпрыск (центральный впрыск) – одна форсунка на впускном коллекторе для всех цилиндров (устаревшая схема).

- Распределенный впрыск (MPI) – индивидуальная форсунка на каждый цилиндр, установленная во впускном коллекторе перед впускным клапаном.

- Непосредственный впрыск (GDI, TSI, FSI, EcoBoost) – форсунка установлена непосредственно в головке блока цилиндров и впрыскивает топливо прямо в камеру сгорания под высоким давлением.

- По конструкции распылителя:

- Щелевые (однофакельные) – формируют один сплошной конус распыла.

- Многоструйные (многофакельные) – создают несколько отдельных струй топлива.

- Дисковые (с пластиной распылителя) – обеспечивают особо тонкое распыление за счет специальной пластины с микроотверстиями.

Эволюция форсунок направлена на повышение точности дозирования, скорости срабатывания (до 5-7 импульсов за цикл), увеличение рабочего давления (до 250-300 МПа в дизелях) и улучшение качества распыла для снижения выбросов и расхода топлива.

Принцип дозированной подачи топлива

Электронный блок управления (ЭБУ) непрерывно анализирует данные от датчиков: положения дроссельной заслонки, массового расхода воздуха, температуры охлаждающей жидкости, содержания кислорода в выхлопе и скорости вращения коленвала. На основе этих параметров процессор рассчитывает оптимальное количество топлива для текущего режима работы двигателя.

Топливный насос поддерживает постоянное давление в рампе (обычно 2.5-4 бар). ЭБУ отправляет электрические импульсы на форсунки, строго регулируя продолжительность их открытия. Время впрыска (ширина импульса) определяет точный объем бензина, распыляемого во впускной коллектор или непосредственно в цилиндр.

Ключевые особенности дозирования

- Точечная синхронизация: Впрыск согласуется с тактами работы двигателя (одновременный, попарно-параллельный или фазированный)

- Адаптивность: Автоматическая коррекция при изменении нагрузки, оборотов или качества топлива

- Коррекция по лямбда-зонду: Состав смеси постоянно поддерживается близким к стехиометрическому (14.7:1)

Результат: Минимизация расхода топлива, снижение токсичности выхлопа и стабильная работа на всех режимах благодаря отсутствию отклонений в пропорциях топливовоздушной смеси.

Этапы формирования топливовоздушной смеси

Формирование топливовоздушной смеси в инжекторных двигателях представляет собой строго контролируемый процесс, управляемый электронным блоком управления (ЭБУ). Основная задача – обеспечить оптимальное соотношение бензина и воздуха для эффективного сгорания.

Каждый этап синхронизирован с тактами работы двигателя и использует данные от группы датчиков. Точность пропорций напрямую влияет на мощность, экологичность и расход топлива.

- Подача воздуха

Воздух засасывается через воздушный фильтр, проходит через датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД), где измеряется его объём. Дроссельная заслонка регулирует количество поступающего воздуха в соответствии с положением педали акселератора.

- Подача топлива

Топливный насос создаёт давление в магистрали (2.5–5.5 бар). Регулятор давления поддерживает стабильный перепад давления на форсунках. ЭБУ рассчитывает длительность импульса впрыска на основе данных о воздухе, оборотах и температуре.

- Впрыск топлива

Форсунки открываются согласно сигналу ЭБУ, распыляя топливо:

- В системах с распределённым впрыском – во впускной коллектор перед впускными клапанами.

- В двигателях с непосредственным впрыском (GDI) – прямо в камеру сгорания под высоким давлением (до 200 бар).

- Смешивание компонентов

Топливо смешивается с воздухом:

- Во впускном тракте (при распределённом впрыске) – за счёт турбулентности потока.

- В цилиндре (при непосредственном впрыске) – благодаря конструкции поршня и направлению струи.

- Корректировка состава

Лямбда-зонд анализирует выхлопные газы. ЭБУ использует эти данные для динамической корректировки длительности впрыска, поддерживая стехиометрическое соотношение (~14.7:1). Дополнительные поправки вносятся при холодном пуске, ускорении или нагрузке.

Функции топливного насоса высокого давления

Топливный насос высокого давления (ТНВД) создаёт необходимое для впрыска давление топлива, многократно превышающее атмосферное. Это обеспечивает мелкодисперсное распыление горючего через форсунки и его эффективное смешивание с воздухом в камере сгорания.

Устройство синхронизирует подачу топлива с тактами работы двигателя, регулируя момент и продолжительность впрыска. Точное соответствие циклу достигается за счёт механической или электронной связи с коленчатым валом.

Ключевые функции ТНВД

| Функция | Принцип реализации |

|---|---|

| Нагнетание давления | Создание давления 150-2000 бар плунжерными парами для преодоления сопротивления форсунок |

| Дозирование топлива | Точная регулировка объёма горючего на каждый цикл впрыска пропорционально нагрузке |

| Синхронизация впрыска | Согласование момента подачи топлива с положением поршней через кулачковый механизм |

| Распределение топлива | Последовательная подача горючего к форсункам в порядке работы цилиндров |

Работа регулятора давления в топливной рампе

Регулятор давления топлива (РДТ) поддерживает стабильный перепад давления между топливом в рампе и воздухом во впускном коллекторе. Это ключевое условие для точного дозирования топлива форсунками, так как время их открытия рассчитывается ЭБУ двигателя исходя из фиксированной разницы давлений.

Конструктивно РДТ представляет собой мембранный клапан, где одна сторона диафрагмы подвержена давлению топлива, а противоположная – разрежению в коллекторе (через вакуумный шланг). Пружина создает базовое противодействие, устанавливая номинальное давление (обычно 2.5–4.0 бар).

Принцип работы

- Повышение нагрузки: Разрежение в коллекторе падает → диафрагма под давлением топлива преодолевает усилие пружины + остаточное разрежение → избыточное топливо через перепускной канал сливается обратно в бак.

- Снижение нагрузки (холостой ход): Сильное разрежение в коллекторе притягивает диафрагму → клапан закрывается сильнее → давление в рампе возрастает для компенсации высокого вакуума.

- Аварийный режим: При отказе вакуумного канала регулятор поддерживает давление на уровне, заданном пружиной.

| Режим работы двигателя | Действие РДТ | Результат |

| Высокие нагрузки/ускорение | Слив излишков топлива | Снижение давления в рампе |

| Холостой ход/торможение двигателем | Перекрытие слива | Повышение давления в рампе |

Важно: Неисправности РДТ (зависание клапана, разрыв мембраны) приводят к переобогащению/обеднению смеси, неустойчивой работе и повышенному расходу топлива. В системах с безвозвратной подачей (без слива в бак) регулятор встроен в топливный модуль и управляется электроникой.

Значение датчика массового расхода воздуха (ДМРВ)

Датчик массового расхода воздуха (ДМРВ) является критически важным компонентом электронной системы управления инжекторным двигателем. Он непрерывно измеряет объем и плотность всасываемого двигателем воздуха, преобразуя эти данные в электрический сигнал.

На основе информации от ДМРВ блок управления двигателем (ЭБУ) с высокой точностью рассчитывает оптимальное количество топлива для впрыска через форсунки. Без корректных показаний датчика система неспособна обеспечить правильное соотношение воздушно-топливной смеси.

Ключевые функции ДМРВ

- Определение нагрузки на двигатель: Интенсивность воздушного потока напрямую влияет на расчет угла опережения зажигания.

- Контроль экологических параметров: Помогает поддерживать нормы токсичности выхлопа через оптимизацию сгорания.

- Предотвращение детонации: Корректные данные снижают риск возникновения разрушительных ударных волн в цилиндрах.

Последствия неисправности ДМРВ: При выходе датчика из строя или загрязнении его чувствительного элемента возникают:

- Повышенный расход топлива (до 20-30%)

- Неустойчивая работа на холостом ходу

- Потеря динамики разгона и мощности

- Ошибки в памяти ЭБУ (например, P0100-P0103)

- Затрудненный запуск двигателя

| Параметр | Влияние на работу двигателя |

|---|---|

| Завышенные показания | Переобогащение смеси, рост расхода, сажеобразование |

| Заниженные показания | Обеднение смеси, перегрев, провалы при нагрузке |

Важно: Чувствительный элемент ДМРВ крайне уязвим к масляным отложениям от воздушного фильтра и механическим повреждениями. Регулярная диагностика и чистка контактов продлевают ресурс датчика.

Датчик положения дроссельной заслонки: задачи и принципы работы

Датчик положения дроссельной заслонки (ДПДЗ) – критически важный элемент электронной системы управления двигателем. Он непрерывно отслеживает угол открытия дроссельной заслонки, преобразуя механическое положение в электрический сигнал для электронного блока управления (ЭБУ). Эта информация позволяет ЭБУ точно рассчитывать требуемое количество топлива и момент зажигания в соответствии с действиями водителя.

Принцип работы ДПДЗ основан на изменении сопротивления. Датчик представляет собой потенциометр, связанный с осью дроссельной заслонки. При нажатии педали газа ось поворачивается, а подвижный контакт потенциометра скользит по резистивной дорожке, изменяя сопротивление цепи. Это изменение фиксируется ЭБУ как напряжение в диапазоне 0.3–0.7 В (заслонка закрыта) до 4.0–4.8 В (полностью открыта).

Ключевые задачи ДПДЗ

- Контроль режимов работы двигателя: Определение холостого хода (заслонка закрыта), частичной или полной нагрузки.

- Коррекция топливоподачи: Сигнал ДПДЗ помогает ЭБУ рассчитать оптимальное количество впрыскиваемого топлива при разгоне или торможении.

- Управление системой EGR: Участвует в регулировании рециркуляции отработавших газов.

- Адаптивное управление АКПП: Передает данные о нагрузке на двигатель для своевременного переключения передач.

Типы датчиков и их особенности

| Тип ДПДЗ | Принцип действия | Преимущества/Недостатки |

|---|---|---|

| Потенциометрический (контактный) | Изменение сопротивления при движении контакта по резистивной дорожке | Простота, низкая стоимость. Износ дорожки и контакта со временем |

| Бесконтактный (магниторезистивный или Холла) | Регистрация изменения магнитного поля при повороте заслонки | Высокая надежность, отсутствие износа. Более высокая стоимость |

Последствия неисправности ДПДЗ: При выходе датчика из строя возникают проблемы: нестабильный холостой ход, провалы при разгоне, повышенный расход топлива, рывки и дергания автомобиля. ЭБУ переходит в аварийный режим, используя данные других датчиков (например, ДМРВ), что снижает мощность и динамику двигателя.

Контроль состава смеси с помощью лямбда-зонда

Лямбда-зонд (кислородный датчик) устанавливается в выпускном коллекторе двигателя перед катализатором и измеряет остаточное содержание кислорода в отработавших газах. На основе этих данных электронный блок управления (ЭБУ) двигателя вычисляет коэффициент избытка воздуха λ, определяющий фактический состав топливовоздушной смеси. Идеальное стехиометрическое соотношение соответствует λ=1, где на 1 кг бензина приходится 14.7 кг воздуха.

При отклонении показаний от стехиометрического значения ЭБУ корректирует длительность впрыска топлива форсунками. Если смесь бедная (λ>1, избыток кислорода) – время открытия форсунок увеличивается для добавления топлива. Если смесь богатая (λ<1, недостаток кислорода) – длительность впрыска сокращается. Это обеспечивает непрерывную обратную связь и поддержание оптимального соотношения компонентов смеси в режимах частичной нагрузки.

Особенности работы системы

Современные системы используют двухканальные зонды:

- Верхний датчик (перед катализатором) – основной регулятор состава смеси

- Нижний датчик (после катализатора) – диагностирует эффективность нейтрализации выхлопа

Ключевые требования к корректной работе:

- Прогрев зонда до 300–400°C (нагревательный элемент в современных моделях ускоряет выход на режим)

- Исправность системы подачи топлива и герметичность впуска

- Отсутствие подсоса воздуха в выпускном тракте

| Состояние смеси | Показатель λ | Действие ЭБУ |

| Стехиометрическая | λ=1 | Коррекция не требуется |

| Бедная | λ>1 | Увеличивает время впрыска |

| Богатая | λ<1 | Уменьшает время впрыска |

Неисправности лямбда-зонда приводят к повышенному расходу топлива, росту токсичности выхлопа и нарушению динамики. Современные широкополосные датчики (LSU) обеспечивают более точные измерения во всем диапазоне λ=0.7–4.0, что критично для двигателей с непосредственным впрыском.

Коррекция впрыска по данным датчика температуры двигателя

Электронный блок управления (ЭБУ) непрерывно анализирует показания датчика температуры охлаждающей жидкости (ДТОЖ) для точной регулировки топливовпрыска. При холодном пуске сопротивление датчика высокое, что сигнализирует о низкой температуре двигателя. ЭБУ интерпретирует это как необходимость обогащения топливной смеси, увеличивая длительность импульсов форсунок для компенсации плохого испарения топлива и обеспечения стабильной работы.

По мере прогрева двигателя сопротивление ДТОЖ снижается, а ЭБУ пропорционально уменьшает коррекцию впрыска. При достижении рабочей температуры (обычно 85-95°C) топливоподача оптимизируется для стехиометрического состава смеси. В случае перегрева ЭБУ принудительно обогащает смесь для снижения тепловой нагрузки на детали двигателя, предотвращая детонацию и температурные повреждения.

Алгоритмы коррекции по температурным режимам

- Пуск при -20°C и ниже: Увеличение топливоподачи на 100-150% относительно базовых значений, многофазный впрыск

- Прогрев (20-70°C): Постепенное снижение коррекции от +40% до +5% с шагом 0.15%/°C

- Рабочий режим (75-100°C): Нулевая коррекция, поддержание λ=1 (±0.3%)

- Перегрев (>105°C): Принудительное обогащение (+7-15%) для охлаждения камеры сгорания

| Температура (°C) | Коррекция впрыска | Особенности смесеобразования |

|---|---|---|

| -30...0 | +120...+50% | Активация режима "холодного старта", увеличение оборотов ХХ |

| 0...40 | +50...+15% | Прогрессирующее уменьшение длительности импульса, коррекция угла опережения зажигания |

| 40...85 | +15...+0% | Поэтапный переход на замкнутый контур с датчиком кислорода |

| >105 | +7...+15% | Аварийный режим, принудительное включение вентилятора, сигнал Check Engine |

Датчик температуры косвенно влияет на дополнительные параметры: ЭБУ корректирует угол опережения зажигания при прогреве, управляет оборотами холостого хода через РХХ, активирует адсорбер при определенных температурных условиях. Неисправность ДТОЖ приводит к фиксации кода ошибки (например, P0115-P0118 в OBD-II) и переходу на аварийные топливные карты с повышенным расходом.

Режимы работы инжектора: пуск, прогрев, холостой ход

При пуске холодного двигателя электронный блок управления (ЭБУ) переходит в режим обогащения топливовоздушной смеси. Датчики температуры и положения коленвала передают данные о низкой температуре мотора и частоте вращения. Форсунки впрыскивают увеличенные порции топлива для компенсации его конденсации на холодных стенках впускного коллектора и цилиндров.

Во время прогрева ЭБУ плавно снижает обогащение смеси по мере роста температуры охлаждающей жидкости (данные с датчика ДТОЖ). Корректируются угол опережения зажигания и время открытия форсунок. Параллельно активируется регулятор холостого хода (РХХ) или клапан добавочного воздуха для поддержания стабильных оборотов при прогреве.

Особенности холостого хода

После выхода на рабочую температуру ЭБУ переходит на режим стабилизации оборотов ХХ (обычно 750-850 об/мин). Топливоподача рассчитывается на основе:

- Показаний датчика массового расхода воздуха (ДМРВ) или датчика абсолютного давления (ДАД)

- Сигналов датчика положения дроссельной заслонки (ДПДЗ)

- Данных датчика кислорода (лямбда-зонда)

Ключевые системы в этом режиме:

| Регулятор холостого хода (РХХ) | Корректирует обходной канал воздуха для точной регулировки оборотов |

| Лямбда-регулирование | Поддерживает стехиометрический состав смеси (14.7:1) |

| Система рециркуляции (EGR) | Снижает токсичность (на некоторых режимах ХХ) |

Важно: Неисправности в перечисленных датчиках или системах приводят к плавающим оборотам, вибрациям или остановке двигателя на холостом ходу.

Система обратной связи через датчики детонации

Детонация – опасное явление при сгорании топливовоздушной смеси, сопровождающееся ударными волнами и перегревом деталей двигателя. Для её своевременного обнаружения в блоке цилиндров устанавливается пьезоэлектрический датчик детонации, преобразующий механические вибрации в электрический сигнал.

Электронный блок управления (ЭБУ) постоянно анализирует сигнал с датчика, выделяя характерный частотный диапазон детонации (обычно 5-15 кГц). При обнаружении опасных колебаний ЭБУ немедленно корректирует угол опережения зажигания в сторону запаздывания, что снижает температуру и давление в цилиндрах, предотвращая разрушительный процесс.

Ключевые особенности работы системы

- Адаптивное регулирование: ЭБУ индивидуально подстраивает угол зажигания для каждого цилиндра, основываясь на интенсивности сигнала.

- Постепенная коррекция: После устранения детонации угол опережения плавно возвращается к оптимальному значению, обеспечивая максимальную мощность и экономичность.

- Самодиагностика: Система отслеживает целостность цепи датчика и достоверность данных, активируя сигнал Check Engine при неисправностях.

| Параметр | Влияние на двигатель |

|---|---|

| Оптимальный угол зажигания | Максимальный КПД, полное сгорание топлива |

| Коррекция при детонации | Защита поршней, клапанов и прокладки ГБЦ от повреждений |

Использование датчиков детонации позволяет эксплуатировать двигатель на грани допустимых параметров без риска: система автоматически находит баланс между мощностью, экономичностью и безопасностью, продлевая ресурс силового агрегата.

Прямой впрыск топлива: особенности технологии GDI

Технология GDI (Gasoline Direct Injection) характеризуется подачей топлива напрямую в камеру сгорания цилиндра, минуя впускной коллектор. Топливные форсунки устанавливаются непосредственно в головке блока цилиндров и впрыскивают бензин под высоким давлением (до 200 бар и более) непосредственно перед воспламенением. Это обеспечивает точное дозирование топлива и контроль над процессом смесеобразования.

Ключевое отличие от распределённого впрыска – возможность формирования послойного или гомогенного состава топливовоздушной смеси в зависимости от режима работы двигателя. Система управления двигателем динамически регулирует момент, продолжительность впрыска и форму факела распыла для оптимизации сгорания.

Особенности и преимущества GDI

- Повышение КПД: Послойное смесеобразование на низких нагрузках позволяет работать на сверхбедных смесях (воздух/топливо ~40:1), снижая расход.

- Увеличение мощности: Прямое охлаждение заряда топливом при впрыске в такте сжатия повышает детонационную стойкость, позволяя увеличить степень сжатия и применить турбонаддув.

- Экологичность: Точное управление смесеобразованием снижает выбросы CO₂ и NOₓ, особенно в комбинации с катализаторами.

Технические требования и вызовы

| Компонент | Особенности | Необходимые меры |

| Топливная система | Высокое давление (150-200 бар) | Насосы ТНВД усиленной конструкции, магистрали стойкие к давлению |

| Форсунки | Прецизионное распыление | Многоструйные распылители, пьезоэлектрическое управление |

| Камера сгорания | Оптимизация формы | Специальная геометрия поршней для управления потоками |

К недостаткам GDI относят повышенную склонность к образованию нагара на впускных клапанах (из-за отсутствия очищающего эффекта топлива) и чувствительность к качеству горючего. Для минимизации проблем применяют:

- Системы рециркуляции отработавших газов (EGR) с охлаждением.

- Регулярную очистку топливной системы и впуска.

- Использование бензина с моющими присадками.

Преимущества распределенного впрыска (MPI)

Конструкция MPI предполагает установку индивидуальной форсунки перед впускными клапанами каждого цилиндра. Топливо впрыскивается не в камеру сгорания, а во впускной коллектор, смешиваясь с воздухом до попадания в цилиндр. Эта технология исключает необходимость сложных топливных насосов высокого давления.

Распределенная система демонстрирует повышенную устойчивость к некачественному топливу благодаря меньшему давлению впрыска. Форсунки работают в менее агрессивной среде по сравнению с непосредственным впрыском, что снижает требования к чистоте горючего и уменьшает риски засорения.

Ключевые достоинства

- Стабильность работы: Равномерное распределение топливовоздушной смеси между цилиндрами

- Ремонтопригодность: Простота диагностики и замены компонентов

- Устойчивость к износу: Форсунки не подвергаются экстремальным температурам сгорания

- Экономичность обслуживания: Меньшая стоимость запчастей по сравнению с системами прямого впрыска

| Параметр | Преимущество MPI |

| Образование нагара | Минимальное загрязнение впускных клапанов |

| Шумность | Сниженные вибрации при работе на низких оборотах |

Роль дроссельной заслонки в управлении воздушным потоком

Дроссельная заслонка представляет собой механический или электронный клапан, установленный во впускном тракте между воздушным фильтром и впускным коллектором. Её основная задача – регулировать объём воздуха, поступающего в цилиндры двигателя. Управление заслонкой осуществляется напрямую через педаль акселератора или электронным блоком управления (ЭБУ) в зависимости от конструкции.

При нажатии педали газа заслонка поворачивается, увеличивая проходное сечение воздушного канала. Это обеспечивает рост воздушного потока, что фиксируется датчиком массового расхода воздуха (ДМРВ) или датчиком абсолютного давления (ДАД). ЭБУ на основе этих данных рассчитывает необходимое количество топлива для формирования оптимальной топливно-воздушной смеси.

Особенности работы и типы конструкций

Механическая заслонка соединяется с педалью газа тросом, напрямую передающим усилие водителя. Электронная (электроприводная) заслонка (ETC) управляется ЭБУ через электродвигатель, который получает сигналы от датчика положения педали акселератора. Электронная система позволяет реализовать дополнительные функции:

- Круиз-контроль с точной стабилизацией скорости

- Трогание с места без провалов оборотов

- Адаптация характеристик отклика на педаль газа

- Снижение расхода топлива за счёт оптимизации воздушного потока

Ключевые технические аспекты:

- Положение заслонки отслеживается датчиком положения дроссельной заслонки (ДПДЗ), передающим данные в ЭБУ

- В режиме холостого хода заслонка минимально приоткрыта (5-7%), а воздух подаётся через регулятор холостого хода (РХХ)

- Электронные системы обеспечивают аварийный режим: при неисправностях заслонка фиксируется в положении ~15-20% открытия

| Тип привода | Преимущества | Недостатки |

| Механический | Простота конструкции, низкая стоимость | Задержки реакции, отсутствие "умных" функций |

| Электронный | Точное дозирование воздуха, интеграция с системами безопасности | Сложность диагностики, дорогостоящий ремонт |

Загрязнение заслонки нагаром нарушает герметичность в закрытом положении, вызывая нестабильные обороты холостого хода. Регулярная очистка специальными средствами обязательна для корректной работы системы.

Самодиагностика системы: коды ошибок OBD-II

Современные инжекторные двигатели оснащены встроенной системой самодиагностики OBD-II (On-Board Diagnostics), которая непрерывно отслеживает работу всех электронных компонентов. При обнаружении отклонений от нормы система регистрирует ошибку, сохраняя в памяти соответствующий диагностический код (DTC – Diagnostic Trouble Code) и активируя сигнальную лампу "Check Engine" на приборной панели.

Коды OBD-II стандартизированы и имеют пятисимвольную структуру (например, P0171). Первый символ указывает на область неисправности: P – двигатель/трансмиссия, C – шасси, B – кузов, U – сеть связи. Следующие цифры детализируют конкретную проблему: неисправность датчика, цепи, системы впрыска или зажигания.

Интерпретация и использование кодов

Для считывания кодов применяются специализированные сканеры, подключаемые к диагностическому разъёму (обычно расположенному под рулевой колонкой). Существуют:

- Базовые сканеры – отображают только коды ошибок.

- Мультимарочные устройства – показывают коды, расшифровки, стоп-кадры параметров и позволяют сбрасывать ошибки.

- Профессиональные комплексы – предоставляют доступ к параметрам в реальном времени, активации исполнительных механизмов и углублённой диагностике.

Важно понимать, что код указывает на симптом или область неисправности, но не всегда точно определяет вышедшую из строя деталь. Например, код P0301 (пропуски воспламенения в 1-м цилиндре) может быть вызван:

- Неисправной свечой зажигания или катушкой.

- Забитой форсункой.

- Низкой компрессией.

- Пробоем высоковольтного провода.

После устранения неисправности код ошибки можно стереть сканером. Если проблема действительно решена, лампа "Check Engine" погаснет, а код не появится повторно. Система OBD-II существенно ускоряет поиск неполадок, но требует грамотного анализа сопутствующих данных:

| Данные стоп-кадра | Фиксируют параметры двигателя (обороты, температуру, нагрузку) в момент регистрации ошибки. |

| Готовность тестов | Показывает, прошли ли все внутренние проверки системы после сброса ошибок. |

| Параметры в реальном времени | Позволяют отслеживать работу датчиков и систем при работающем двигателе. |

Требования к качеству топлива для инжекторных моторов

Инжекторные системы впрыска топлива критично реагируют на несоответствие бензина установленным стандартам. Высокоточные компоненты (форсунки, топливный насос, регулятор давления) подвержены загрязнению и износу при использовании горючего с посторонними примесями или низким октановым числом. Некачественное топливо провоцирует нарушение распыления, изменение состава топливовоздушной смеси и снижение эффективности сгорания.

Стандарты Евро-4/5/6 регламентируют строгие параметры топлива для современных инжекторов. Ключевыми требованиями являются: минимальное содержание серы (не более 10-50 мг/кг), отсутствие металлосодержащих присадок (свинец, марганец), стабильность химического состава и контролируемая испаряемость. Нарушение этих норм ведет к быстрому выходу из строя каталитического нейтрализатора и кислородных датчиков.

Критичные параметры топлива

- Октановое число: Соответствие рекомендованному производителем (АИ-92/95/98). Использование низкооктанового бензина вызывает детонацию и корректировку угла опережения зажигания в ущерб мощности.

- Фракционный состав: Оптимальная испаряемость обеспечивает стабильный холодный пуск и прогрев. Избыток легких фракций провоцирует паровые пробки, тяжелых – нагарообразование.

- Моющие присадки: Предотвращают отложения в форсунках и на впускных клапанах. Отсутствие или низкая эффективность присадок ведет к снижению пропускной способности инжекторов.

| Параметр | Допустимое значение | Последствия нарушения |

|---|---|---|

| Содержание серы | ≤ 10-50 мг/кг (Евро-5/6) | Отравление катализатора, коррозия компонентов |

| Смолы | ≤ 5-7 мг/100мл | Загрязнение форсунок, нагар на клапанах |

| Вода | Отсутствие | Коррозия топливной магистрали, гидроудар |

- Обязательное использование топливных фильтров тонкой очистки (меняются каждые 15-30 тыс. км).

- Заправка исключительно на проверенных АЗС, контролирующих качество топлива.

- Систематическая промывка инжектора при пробеге свыше 60-80 тыс. км для удаления отложений.

Типичные неисправности форсунок и их признаки

Форсунки инжекторных двигателей подвержены нескольким характерным неисправностям, влияющим на работу силового агрегата. Основные проблемы связаны с нарушением герметичности, загрязнением, износом компонентов и электрическими дефектами.

Признаки неполадок проявляются комплексно: от ухудшения динамики до нестабильного холостого хода. Диагностика требует проверки давления топлива, анализа пропусков зажигания и компьютерного сканирования ошибок.

Распространённые поломки и симптомы

Загрязнение распылителей:

- Трудный запуск двигателя (особенно "на холодную")

- Рывки при разгоне и потеря мощности

- Повышенный расход топлива

- Хлопки во впускном коллекторе или глушителе

Нарушение герметичности:

- Долгий прокручивание стартера после остановки мотора (затопление свечей)

- Запах бензина из выхлопной трубы на холостом ходу

- Чёрный дым при резком нажатии на газ

Электрические неисправности:

- Пропуски зажигания в конкретных цилиндрах

- Неустойчивая работа на холостом ходу (троение)

- Ошибки типа P0200-P0204 (обрыв/КЗ цепи форсунок)

Механический износ:

- Металлический стук из топливной рампы

- Неравномерная работа двигателя под нагрузкой

- Падение давления в топливной системе после выключения зажигания

| Дополнительный признак | Вероятная причина |

| Вибрация руля на холостом ходу | Зависание иглы форсунки в открытом/закрытом положении |

| Резкий запах бензина в подкапотном пространстве | Утечка топлива через уплотнения или корпус |

Игнорирование симптомов ведёт к каталитическому нейтрализатору и ускоренному износу поршневой группы. Регулярная промывка топливной системы и замена фильтров предотвращает 80% неисправностей.

Чистка инжектора: методы и периодичность

Инжекторные форсунки со временем загрязняются смолами, лаками и отложениями из топлива, что нарушает геометрию факела распыла. Это приводит к ухудшению смесеобразования, снижению мощности, повышению расхода топлива и увеличению токсичности выхлопа.

Игнорирование проблемы вызывает детонацию, нестабильный холостой ход и пропуски зажигания. Регулярная чистка восстанавливает производительность системы впрыска и предотвращает преждевременный издор дорогостоящих компонентов.

Основные методы чистки

Без демонтажа форсунок:

- Топливные присадки – добавляются в бак, очищают всю систему впрыска при езде

- Промывка на работающем двигателе – подключение спецоборудования к топливной рампе вместо штатной магистрали

Со снятием форсунок:

- Ультразвуковая ванна – воздействие кавитацией в моющем растворе

- Механическая чистка – ручная продувка и прочистка каналов

- Тест на стенде – проверка производительности и коррекция параметров

| Метод | Эффективность | Сложность |

|---|---|---|

| Топливные присадки | Низкая (профилактика) | Простая |

| Промывка оборудованием | Средняя | Средняя |

| Ультразвуковая чистка | Высокая | Сложная |

Рекомендуемая периодичность

Интервалы чистки зависят от качества топлива и условий эксплуатации:

- Профилактика присадками: каждые 5-7 тыс. км

- Аппаратная промывка: каждые 20-30 тыс. км

- Ультразвуковая чистка: при появлении симптомов загрязнения или каждые 60-80 тыс. км

Обязательная диагностика требуется при длительной работе на этилированном бензине или систематической заправке низкокачественным топливом.

Проверка давления в топливной системе

Контроль давления топлива – обязательная процедура при диагностике инжекторных двигателей. Стабильные параметры обеспечивают правильное формирование топливовоздушной смеси, влияют на запуск, динамику и расход топлива. Отклонения от нормы указывают на неисправности в системе питания.

Замеры проводятся при появлении симптомов: затрудненный пуск, "плавающие" обороты, провалы при разгоне или повышенный расход. Процедура выявляет проблемы с топливным насосом, регулятором давления, засорением фильтров или магистралей, утечками.

Методика проверки

Для диагностики требуется топливный манометр со шкалой до 6-7 бар и переходниками для конкретной модели авто. Основные этапы:

- Найти тестовый штуцер на топливной рампе (при отсутствии – подключиться через переходник в разрыв магистрали).

- Сбросить остаточное давление в системе (через клапан на рампе или предохранитель бензонасоса).

- Подключить манометр к штуцеру, зафиксировать соединения.

- Запустить двигатель и зафиксировать показания на холостом ходу.

- Проверить реакцию при резком нажатии на газ (падение не должно превышать 0.3-0.5 бар).

- Заглушить мотор и отследить удержание давления 10-15 минут (падение более 0.7 бар указывает на утечки).

Типовые значения давления для распространенных систем:

| Тип системы | Холостой ход | Нагрузка |

|---|---|---|

| Без обратки (регулятор в баке) | 3.8-4.0 бар | 3.8-4.0 бар |

| С обратной магистралью | 2.5-3.0 бар | 3.0-3.5 бар |

| Турбированные двигатели | 4.0-5.5 бар | 4.5-6.0 бар |

Критические отклонения и их причины:

- Низкое давление – износ бензонасоса, забитый топливный фильтр, неисправный регулятор.

- Высокое давление – заклинивший регулятор, пережатая "обратка".

- Скачки при нагрузке – засорение сетки насоса, загрязнение форсунок.

- Падение после остановки – негерметичность клапанов форсунок или регулятора.

Тестирование электромагнитных форсунок мультиметром

Проверка сопротивления обмотки форсунки мультиметром – базовый метод диагностики, позволяющий выявить обрыв или короткое замыкание в цепи. Для этого мультиметр переключают в режим измерения сопротивления (Ом), после чего щупы прибора подключают к электрическим контактам форсунки.

Нормальное сопротивление исправной электромагнитной форсунки варьируется в диапазоне 11–17 Ом для большинства современных инжекторных систем. Значительные отклонения от этих значений указывают на неисправность: сопротивление близкое к нулю свидетельствует о межвитковом замыкании, а бесконечно высокое (разрыв цепи) – об обрыве обмотки.

Порядок проверки

- Отсоедините электрический разъём форсунки.

- Включите мультиметр в режим измерения сопротивления (Ω).

- Прикоснитесь щупами к контактам форсунки (полярность не важна).

- Сравните показания со спецификацией производителя.

| Показание мультиметра | Диагностируемая неисправность |

|---|---|

| 0–5 Ом | Короткое замыкание в обмотке |

| 11–17 Ом | Нормальное состояние |

| Свыше 100 Ом | Обрыв цепи или окисление контактов |

Важные замечания: Перед тестированием убедитесь в чистоте контактов – окислы искажают показания. Проверяйте холодную форсунку: нагрев изменяет сопротивление. Для точной диагностики дополняйте замеры проверкой работы форсунки на стенде или анализом формы сигнала осциллографом.

Замена топливных фильтров в инжекторных системах

Топливный фильтр в инжекторном двигателе выполняет критически важную функцию очистки горючего от механических примесей, воды и смолистых отложений. Его своевременная замена напрямую влияет на стабильность работы форсунок, точность дозирования топлива и защиту дорогостоящих элементов топливной системы от абразивного износа.

Несвоевременная замена приводит к постепенному засорению фильтрующего элемента, что вызывает падение давления в топливной рампе, обеднение топливно-воздушной смеси и нарушения в работе двигателя: потерю мощности, рывки при разгоне, неустойчивый холостой ход и повышенный расход топлива.

Особенности процедуры замены

Типы фильтров: В инжекторных системах применяются:

- Картриджные (разборные) фильтры - требуют замены только фильтрующего элемента

- Неразборные (модульные) - заменяются целиком в сборе с корпусом

Ключевые этапы замены:

- Сброс давления в топливной системе (через специальный клапан или предохранитель бензонасоса)

- Отсоединение топливопроводов с использованием спецключей для фитингов

- Демонтаж крепежных хомутов и старого фильтра

- Установка нового фильтра с соблюдением направления потока (маркировка на корпусе)

- Герное подключение топливных магистралей и проверка герметичности соединений

| Параметр | Рекомендации |

| Периодичность замены | 15-30 тыс. км (согласно регламенту производителя) |

| Критичные признаки износа | Затрудненный пуск, плавающие обороты, ошибки по обеднению смеси |

| Особые требования | Использование фильтров с тонкостью очистки 5-10 мкм |

При установке необходимо исключить контакт фильтрующего элемента с грязью и гарантировать плотную затяжку соединений без перекосов. После замены обязательна проверка давления в топливной рампе и тестовый запуск двигателя для выявления возможных утечек.

Настройка параметров впрыска через диагностическое ПО

Диагностическое ПО подключается к ЭБУ двигателя через OBD-II разъем, предоставляя доступ к параметрам топливоподачи в реальном времени. Программное обеспечение (например, Delphi DS, Denso DST-i, OEM-софт производителей) считывает текущие показатели: длительность импульса форсунок, корректировки по лямбда-зондам, давление топлива, угол опережения зажигания и целевые значения топливовоздушной смеси.

Калибровка выполняется путем изменения заводских карт (топливных карт) в памяти ЭБУ. Корректируются таблицы зависимости впрыска от нагрузки двигателя, оборотов коленвала, температуры воздуха и охлаждающей жидкости. Точная настройка требует анализа лямбда-коррекции (краткосрочной и долгосрочной) для выявления зон переобогащения или обеднения смеси.

Ключевые аспекты настройки

- Коррекция коэффициента подачи топлива (Injector Flow Rate): Задается при замене форсунок для соответствия их производительности.

- Настройка лаг-времени форсунок (Latency): Учитывает задержку срабатывания электромагнитных клапанов при разном напряжении бортовой сети.

- Калибровка нагрузки двигателя: Корректировка расчета нагрузки (по ДАД/МАФ-сенсору) для точного соответствия объему поступающего воздуха.

- Адаптация параметров холостого хода: Регулировка подачи топлива и воздуха для стабильных оборотов при прогреве и работе кондиционера.

Критические риски: Неправильная коррекция топливных карт ведет к детонации, перегреву катализатора, повышенному расходу топлива или механическим повреждениям. Требуется валидация изменений на стенде или с использованием широкополосного лямбда-зонда.

| Параметр | Цель регулировки | Инструмент контроля |

|---|---|---|

| STFT/LTFT (краткосрочные/долгосрочные коррекции) | Достижение значений ±3-5% | Диагностический сканер, лямбда-анализатор |

| Длительность импульса форсунки | Оптимизация под режимы работы двигателя | Осциллограф, данные ЭБУ |

| Давление в топливной рампе | Соответствие паспортным данным ТНВД/регулятора | Манометр, показания датчика давления |

Финализация настройки включает сброс адаптаций ЭБУ для обучения новым параметрам. Обязательна проверка на всех режимах: холостой ход, переходные процессы, полная нагрузка. Результаты заносятся в энергонезависимую память контроллера после тестовых поездок.

Влияние исправности свечей зажигания на работу инжектора

Состояние свечей зажигания напрямую определяет эффективность воспламенения топливно-воздушной смеси, сформированной инжекторной системой. Неисправные или изношенные свечи (с нагаром, эрозией электродов, неверным зазором) провоцируют пропуски воспламенения, приводя к неполному сгоранию топлива. Это нарушает расчетный цикл работы двигателя и вызывает хаотичные сигналы от датчиков кислорода (лямбда-зондов), фиксирующих отклонения в составе выхлопных газов.

Электронный блок управления (ЭБУ), получая ошибочные данные о наличии остатков кислорода в выхлопе, пытается скорректировать работу форсунок – обогащает или обедняет смесь. Такие коррекции носят компенсационный характер и не устраняют первопричину, а лишь маскируют симптом. Длительная эксплуатация с неисправными свечами заставляет ЭБУ постоянно работать в аварийном режиме адаптации, что увеличивает нагрузку на форсунки и может привести к их загрязнению или перегреву из-за накопления несгоревшего топлива в камере сгорания.

Ключевые последствия для инжекторной системы

- Некорректное сгорание: пропуски зажигания вызывают детонацию, перегрев клапанов и поршней, повышая риск прогара.

- Нарушение топливоподачи: ЭБУ хаотично меняет длительность импульсов форсунок, вызывая перерасход топлива и колебания холостого хода.

- Загрязнение компонентов: несгоревшее топливо оседает на форсунках, стенках цилиндров и катализаторе, снижая их ресурс.

- Ошибки ЭБУ: регистрируются коды неисправностей по пропускам воспламенения (P0300-P0304), обеднению/обогащению смеси (P0171, P0172), что затрудняет диагностику реальных проблем инжектора.

| Состояние свечи | Влияние на форсунки | Влияние на ЭБУ |

|---|---|---|

| Нормальное | Стабильное распыление, равномерный износ | Корректная обработка данных, нулевые коррекции топливоподачи |

| Загрязненная/изношенная | Закоксовывание распылителей, перегрузка | Постоянная адаптация топливных карт, запись ошибок |

Регулярная проверка и замена свечей в соответствии с регламентом – критически важна для сохранения точности дозировки топлива форсунками и предотвращения ложных срабатываний аварийных режимов ЭБУ. Игнорирование этого фактора сокращает ресурс всей инжекторной системы.

Проблемы холодного пуска: диагностика компонентов

Холодный пуск инжекторного двигателя требует точной работы нескольких систем. Нарушения в любом из ключевых компонентов приводят к затрудненному запуску, неустойчивой работе или полному отказу мотора при низких температурах.

Диагностика начинается с проверки параметров, критичных для формирования топливовоздушной смеси в условиях низких температур. Игнорирование симптомов может усугубить неисправность и привести к повышенному износу деталей.

Ключевые компоненты для диагностики

Топливная система:

- Давление в топливной рампе – замеряется манометром при включении зажигания. Падение ниже нормы (обычно 2.8-4.0 бар) указывает на:

- Неисправность топливного насоса

- Засорение фильтра тонкой очистки

- Утечки через регулятор давления или форсунки

- Состояние форсунок – проверка на герметичность (течь после выключения), равномерность распыла и производительность на стенде.

Система управления двигателем:

- Датчик температуры охлаждающей жидкости (ДТОЖ) – некорректные показания (обрыв, замыкание) приводят к неправильному расчету топливоподачи. Проверка сопротивления мультиметром при разных температурах.

- Датчик положения дроссельной заслонки (ДПДЗ) – ошибки в определении угла открытия нарушают расчет воздуха. Диагностика по напряжению сигнала.

- РХХ (регулятор холостого хода) – загрязнение или износ штока препятствуют корректировке оборотов. Контроль сопротивления обмоток и хода штока.

Вспомогательные системы:

| Компонент | Признак неисправности | Метод проверки |

| Свечи зажигания | Мокрый черный нагар, увеличенный зазор | Визуальный осмотр, замер зазора |

| Высоковольтные провода / катушки | Пробои, трещины, сопротивление выше нормы | Замер сопротивления, осмотр в темноте |

| Датчик массового расхода воздуха (ДМРВ) | Завышенные/заниженные показания на холоде | Анализ данных сканером, сравнение с эталоном |

Дополнительные факторы: Снижение компрессии в цилиндрах (износ поршневых колец), загустевшее моторное масло (несоответствие сезону), слабый заряд АКБ. Требуется комплексная проверка для точного выявления причины.

Эволюция систем впрыска: от механических к электронным

Первые массовые инжекторные системы, такие как механический K-Jetronic ("К-Джетроник"), появились в 70-х годах. Они использовали непрерывный впрыск топлива во впускной коллектор, где дозирование осуществлялось чисто механически: воздушный поток через измерительную заслонку воздействовал на распределительный клапан, регулирующий давление горючего. Топливный насос высокого давления, дозатор-распределитель и механические форсунки работали без электронного управления, полагаясь на пневматические и гидравлические принципы.

Переходным этапом стали электронно-управляемые системы с прерывистым (импульсным) впрыском, например L-Jetronic. Здесь механический дозатор заменили электромагнитные форсунки, открываемые импульсами от простого электронного блока. Датчики (положения дросселя, расхода воздуха, температуры) предоставляли базовые данные для расчета длительности впрыска, но корректировки оставались ограниченными. Системы типа Motronic интегрировали управление впрыском и зажиганием в единый ЭБУ, используя сигналы от датчика детонации и кислородного датчика (лямбда-зонда) для первых попыток обратной связи по составу смеси.

Полная цифровизация и современные решения

Современные электронные системы (например, Bosch MED-Motronic) основаны на мощных микропроцессорах, обрабатывающих данные от десятков датчиков:

- Датчики положения: коленвала, распредвала, дроссельной заслонки.

- Датчики состояния: массового/объемного расхода воздуха, температуры ОЖ и воздуха, давления во впускном коллекторе.

- Датчики обратной связи: лямбда-зонд (один или несколько), датчик детонации, датчик NOx.

ЭБУ в реальном времени рассчитывает оптимальные параметры на основе сложных 3D-карт, учитывая:

- Точное дозирование топлива для каждого цикла.

- Момент и длительность впрыска (многоимпульсный впрыск).

- Регулировку давления в топливной рампе.

- Адаптацию под качество топлива, износ двигателя, экологические нормы.

Ключевые этапы развития:

| Поколение | Тип | Управление | Особенности |

| 1970-е | Механический (K-Jetronic) | Пневмо-гидравлическое | Непрерывный впрыск, нет электроники |

| 1980-е | Электронный импульсный (L-Jetronic, Motronic) | Аналоговый/простой цифровой ЭБУ | Прерывистый впрыск, базовые датчики, интеграция с зажиганием |

| 1990-е - н.в. | Цифровой (MED-Motronic, GDI, DI) | Микропроцессорный ЭБУ | Обратная связь, адаптивные алгоритмы, непосредственный впрыск, контроль выхлопа |

Итогом эволюции стало появление систем непосредственного впрыска (GDI, FSI, TFSI), где форсунки распыляют топливо прямо в камеру сгорания под экстремальным давлением. ЭБУ управляет многократным впрыском за цикл, гибко сочетая гомогенный и послойный смесеобразование, что максимизирует мощность, экономичность и минимизирует вредные выбросы, соответствуя жестким экологическим стандартам.

Экологические преимущества инжекторных технологий

Инжекторные системы обеспечивают точное дозирование топлива в соответствии с режимом работы двигателя и внешними условиями. Это достигается за счет электронного управления форсунками, которое анализирует данные от датчиков (кислорода, температуры, положения дроссельной заслонки и др.). Точная подача исключает переобогащение смеси и минимизирует выброс несгоревших углеводородов.

Оптимальное соотношение воздух-топливо (близкое к стехиометрическому ~14.7:1) поддерживается постоянно, что критически важно для эффективной работы каталитического нейтрализатора. Катализатор максимально снижает выбросы токсичных компонентов только при соблюдении этого соотношения, что невозможно в карбюраторных системах.

Ключевые экологические аспекты

- Снижение выбросов CO: Полное сгорание топлива благодаря точному формированию смеси уменьшает выброс угарного газа на 20-50%

- Минимизация CH: Отсутствие переобогащения смеси сокращает выброс несгоревших углеводородов до 40%

- Контроль NOx: Рециркуляция отработавших газов (EGR), управляемая ЭБУ, снижает образование оксидов азота

- Отсутствие испарений: Герметичная топливная система исключает утечку паров бензина в атмосферу

| Параметр | Карбюратор | Инжектор |

|---|---|---|

| Выбросы CO (%) | 2.0-5.0 | 0.5-1.5 |

| Выбросы CH (ppm) | 300-800 | 100-250 |

| Точность смеси | ±15% | ±1-2% |

Современные системы включают многоточечный впрыск и фазовый регулирование, обеспечивающие выбросы на уровне стандартов Евро-5 и выше. Адаптация параметров в реальном времени при изменении нагрузки, оборотов или атмосферного давления поддерживает экологичность на всех режимах работы двигателя.

Технический уход за топливной системой зимой

Зимняя эксплуатация инжекторного двигателя требует особого контроля топливной системы из-за риска обледенения и парафинизации. Низкие температуры способствуют конденсации влаги в баке, которая смешивается с топливом и замерзает в магистралях, фильтрах или форсунках. Для дизельных систем критично загустение солярки при -15°C и ниже, приводящее к забиванию фильтров кристаллами парафина.

Обязательные меры включают использование сезонного топлива, профилактическую замену фильтров и добавление специализированных присадок. Контроль герметичности топливопроводов исключает подсос воздуха и попадание влаги, а поддержание уровня топлива в баке свыше половины минимизирует конденсацию.

Ключевые процедуры обслуживания

- Топливный фильтр: замена перед зимним сезоном (ресурс 15-30 тыс. км), для дизелей – обязательна установка фильтров с подогревом или отдельным подогревающим элементом.

- Топливные присадки:

- Для бензина: дегидраторы (примеры: Runway Dry Gas, Lavr ML-101), связывающие воду в эмульсию.

- Для дизеля: антигели (примеры: Liqui Moly Diesel Fliess-Fit, Castrol TDA), понижающие температуру застывания.

- Качество заправки: использование проверенных АЗС, зимних сортов топлива (АИ-92/95 с улучшенной испаряемостью, ДТ-З/ДТ-А).

Диагностика перед зимой: проверка давления в рампе (норма 2.5-4 атм для бензина, 200-300 атм для Common Rail), тест герметичности форсунок, компьютерное сканирование на ошибки по топливным коррекциям (P0171, P0172).

Перспективы развития систем непосредственного впрыска

Основным вектором развития является повышение давления в топливной рампе. Инженеры работают над системами с рабочим давлением свыше 1000 бар (против современных 250-500 бар), что обеспечит более мелкое распыливание топлива и улучшит смесеобразование. Это критически важно для снижения выбросов твердых частиц и повышения эффективности сгорания, особенно в условиях ужесточающихся экологических норм.

Внедрение интеллектуальных систем адаптивного управления – ключевая тенденция. Алгоритмы на базе ИИ будут анализировать в реальном времени сотни параметров: от качества топлива и температуры компонентов до стиля вождения. Это позволит мгновенно корректировать момент впрыска, количество топлива и форму факела для оптимального КПД в любых условиях, минимизируя детонацию и расход.

Конкретные технологические направления

Комбинированные системы впрыска: Совмещение непосредственного (GDI) и распределенного (MPI) впрыска в одном двигателе станет массовым решением. Это устранит недостатки GDI (например, накопление отложений на впускных клапанах) и обеспечит гибкость на всех режимах работы.

Усовершенствованные компоненты:

- Пьезоэлектрические форсунки: Получат большее распространение благодаря скорости срабатывания (в 4-5 раз быстрее соленоидных) и возможности многократных впрысков за цикл с высочайшей точностью дозировки.

- Новые материалы: Применение керамики и композитов в клапанах форсунок и распылителях для увеличения ресурса под сверхвысоким давлением и агрессивной средой камеры сгорания.

- Лазерное нанесение покрытий: Нанесение износостойких и теплоотражающих покрытий на иглы форсунок и элементы поршня для повышения долговечности и термоэффективности.

Интеграция с гибридизацией и альтернативными топливами: Системы GDI адаптируются для работы с водородом, синтетическим e-fuel и биотопливом. В гибридных установках алгоритмы впрыска будут тесно связаны с управлением электромотором для максимального КПД всей силовой установки.

Прогнозируемые эффекты внедрения:

| Направление | Технический эффект | Практический результат |

| Повышение давления (1000+ бар) | Сверхмелкое распыливание, гомогенная смесь | Снижение выбросов NOx и сажи на 15-25%, экономия топлива до 7% |

| ИИ-управление впрыском | Адаптация к условиям в реальном времени | Стабильная работа на любом топливе, предотвращение детонации, продление ресурса |

| Комбинированный впрыск (GDI+MPI) | Сочетание преимуществ систем | Устранение отложений на клапанах, улучшение экологии на низких оборотах |

Список источников

При подготовке статьи об инжекторных двигателях использовались специализированные технические материалы и профильные издания. Основной акцент делался на проверенные источники, освещающие конструктивные особенности и физические принципы работы систем впрыска.

Ниже представлен перечень ключевых ресурсов, содержащих детальную информацию о топливных системах современных ДВС. Указанные материалы включают как фундаментальные учебные пособия, так и актуальные технические данные от производителей компонентов.

Литература и профессиональные ресурсы

- Учебники по конструкции автомобильных двигателей – профильные издания технических вузов, разделы о системах подачи топлива

- Техническая документация производителей инжекторных систем (Bosch, Delphi, Denso) – руководства по устройству и обслуживанию

- Научные публикации в журнале «Автомобильная промышленность» – исследования эффективности впрыска

- Справочники по диагностике двигателей – разделы о параметрах работы форсунок и контроллеров

- Протоколы стандартов Евро-4/5/6 – требования к экологичности топливных систем

- Материалы отраслевых конференций SAE International – доклады о развитии технологии впрыска