Исправный тормозной цилиндр — условие надежного торможения

Статья обновлена: 28.02.2026

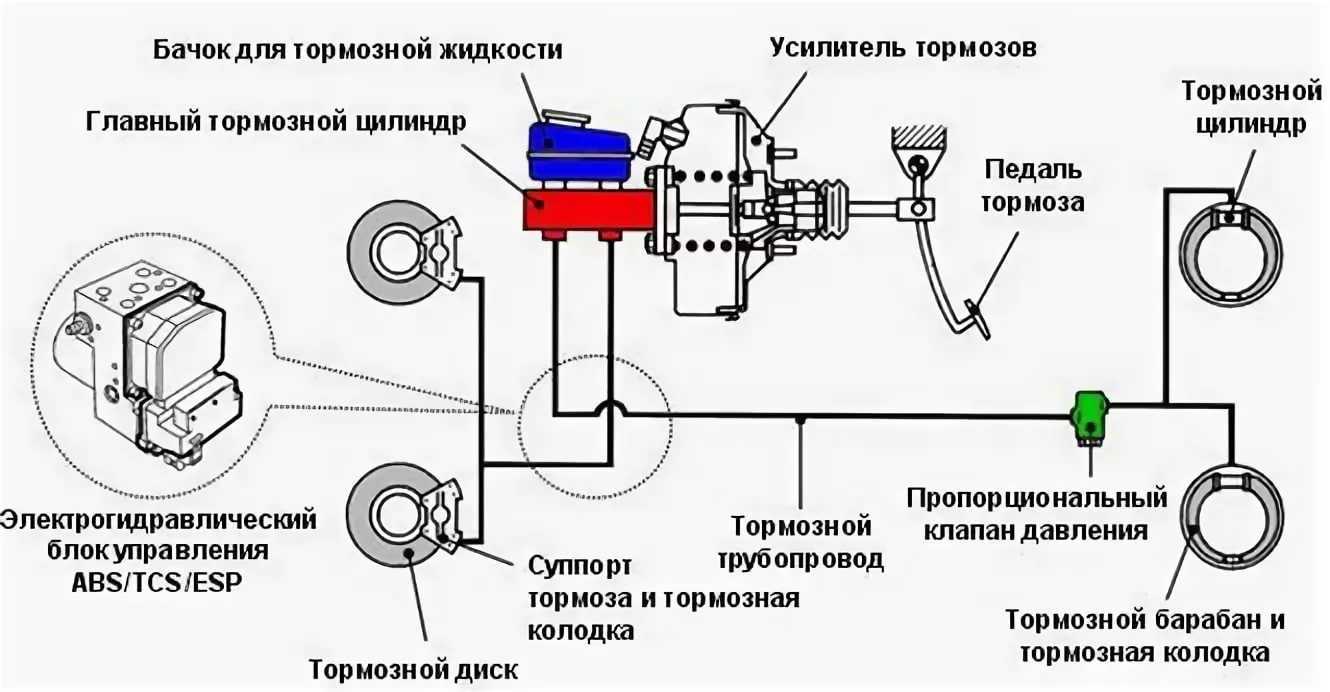

Надежная работа тормозной системы – фундамент безопасного управления автомобилем. Каждый ее компонент критически важен, и тормозной цилиндр играет в этом процессе ключевую роль.

Этот узел отвечает за преобразование усилия от педали в давление тормозной жидкости, непосредственно приводящее в действие колодки. Любая неисправность цилиндра – утечка жидкости, заклинивание поршня, коррозия – грозит частичной или полной потерей тормозов, создавая прямую угрозу на дороге.

Регулярная диагностика и поддержание тормозного цилиндра в идеальном техническом состоянии – не просто рекомендация, а обязательное условие для безопасности водителя, пассажиров и всех участников движения.

Конструкция главного тормозного цилиндра в деталях

Основой конструкции служит прочный металлический корпус, традиционно изготавливаемый из чугуна или алюминиевого спроса. Внутри этого корпуса последовательно размещены два независимых рабочих поршня (первичный и вторичный), формирующих раздельные гидравлические контуры тормозной системы. Каждый поршень оснащен комплектом резиновых уплотнительных манжет, критически важных для герметизации жидкости под высоким давлением.

Передняя часть корпуса содержит резьбовые порты для подключения тормозных магистраций, ведущих к колесным цилиндрам или суппортам. На верхней поверхности закреплен резервуар (бачок) с запасом тормозной жидкости, соединенный с внутренними камерами через компенсационные и перепускные отверстия. Возвратные пружины, расположенные между поршнями и в торце корпуса, обеспечивают автоматическое втягивание поршней после отпускания педали.

Ключевые элементы и их функции

- Поршни (первичный и вторичный): Создают давление в контурах. Первичный активируется штоком от педали, вторичный – гидравлически.

- Уплотнительные манжеты: Предотвращают утечку жидкости, выдерживают экстремальное давление (до 200 Бар).

- Возвратные пружины: Отводят поршни в исходное положение, открывая компенсационные отверстия.

- Компенсационные отверстия: Восстанавливают баланс давления между бачком и камерами при отпускании педали.

- Перепускные отверстия: Компенсируют тепловое расширение жидкости, предотвращая подтормаживание.

- Резервуар (бачок): Хранит запас жидкости, компенсирует ее расход и температурные изменения объема.

| Конструктивный элемент | Материал | Последствие износа/отказа |

| Уплотнительные манжеты | Резина EPDM/NBR | Утечки жидкости, падение давления, отказ контура |

| Поршни | Сталь/алюминий | Задиры на зеркале цилиндра, заклинивание |

| Возвратные пружины | Пружинная сталь | Неполное растормаживание, перегрев колодок |

Конструкция реализует принцип двухконтурности: при утечке в одном контуре второй сохраняет работоспособность. Зазоры между поршнями и зеркалом цилиндра строго дозированы – чрезмерный износ приводит к прокачиванию педали даже после замены колодок. Герметичность и точность обработки внутренней поверхности корпуса (гильзы) являются определяющими факторами для эффективного преобразования механического усилия в гидравлическое давление.

Рабочий цилиндр: ключевой элемент суппорта

Рабочий цилиндр преобразует гидравлическое давление от главного тормозного цилиндра в механическое усилие, прижимающее колодки к диску. Именно он обеспечивает непосредственный контакт фрикционных материалов с тормозным диском, создавая силу трения для замедления автомобиля. Без его корректной работы суппорт теряет функциональность.

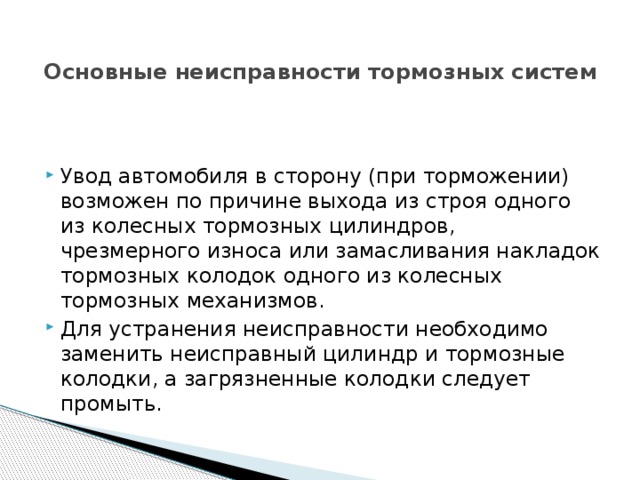

Неисправность цилиндра приводит к утечкам тормозной жидкости, заклиниванию поршня или неравномерному сжатию колодок. Это вызывает снижение эффективности торможения, увод автомобиля в сторону при замедлении и увеличение тормозного пути. В критических случаях возможен полный отказ тормозного контура.

Факторы надежности и риски

Конструктивно цилиндр состоит из корпуса, поршня и уплотнительных манжет. Ключевые требования к его работе:

- Герметичность: предотвращает утечки жидкости и попадание воздуха в систему

- Отсутствие коррозии: гарантирует свободное перемещение поршня

- Целостность пыльников: защищает от загрязнений и влаги

| Признак неисправности | Последствие для безопасности |

|---|---|

| Подтекание тормозной жидкости | Снижение давления в контуре, отказ тормозов |

| Заклинивание поршня | Перегрев диска, неравномерное торможение |

| Коррозия поверхности поршня | Потеря герметичности, заедание механизма |

Регулярная диагностика включает проверку:

- Уровня и состояния тормозной жидкости

- Целостности защитных пыльников

- Равномерности износа колодок

- Отсутствия подтеков на суппорте

Замена цилиндра требует профессионального подхода: обязательна очистка посадочного места, установка нового ремкомплекта и тщательная прокачка системы. Пренебрежение этими этапами сводит на нет эффективность ремонта.

Диагностика утечек тормозной жидкости визуальным методом

Тщательный визуальный осмотр тормозного цилиндра и сопутствующих компонентов – базовый этап выявления утечек. Начинайте с проверки корпуса цилиндра на наличие трещин, коррозии или механических повреждений. Особое внимание уделите местам соединения гидравлических трубок и штуцеров, где часто образуются капли или подтёки.

Исследуйте поверхность под цилиндром на предмет пятен тормозной жидкости: характерные маслянистые следы с резким запахом хорошо видны на пыльных деталях. Не игнорируйте пыльник поршня рабочего цилиндра – разрыв или вздутие резины свидетельствует о проникновении жидкости внутрь защитного чехла.

Ключевые зоны контроля и признаки неисправности

- Соединительные узлы: Ищите потёки вокруг гаек крепления трубок и уплотнительных прокладок

- Поршневая группа: Влажные дорожки или капли на корпусе цилиндра ниже пыльника

- Бачок ГТЦ: Трещины на пластике, деформация поплавка датчика уровня, следы жидкости на рёбрах корпуса

- Тормозные шланги: Вздутия, расслоение резины, мокрые участки в местах изгибов

| Область осмотра | Критичный дефект | Визуальный маркер |

| Главный тормозной цилиндр (ГТЦ) | Износ манжет | Подтёки по задней стенке возле вакуумного усилителя |

| Рабочий цилиндр (суппорт/барабан) | Коррозия зеркала поршня | Капли на внутренней стороне колесного диска или защитном щитке |

| Пропорционирующий клапан | Разгерметизация | Мокрые соединения или коррозия на корпусе |

Помните: даже минимальная утечка (1-2 капли в сутки) недопустима – она снижает уровень жидкости и провоцирует отказ тормозов. При обнаружении следов жидкости немедленно проведите углублённую диагностику с разборкой узлов.

Тест педали тормоза на жесткость при неработающем двигателе

Запустите двигатель, энергично нажмите педаль тормоза 3-5 раз для создания максимального вакуума в усилителе. Заглушите мотор, удерживая ногу на педали.

Через 30 секунд оцените поведение педали: при исправной системе она должна сохранить жесткость и не опускаться. Любое заметное проваливание указывает на негерметичность контура.

Интерпретация результатов теста

- Педаль медленно опускается: Утечка в главном тормозном цилиндре (повреждены манжеты, изношены зеркала поршней)

- Педаль резко проваливается: Критическая разгерметизация (трещины в трубках, повреждение рабочих цилиндров)

- Педаль держит жесткость: Гидравлический контур полностью герметичен, усилитель вакуума функционирует нормально

Обнаружение утечки требует немедленной диагностики: проверьте целостность шлангов, трубок и уплотнителей, осмотрите цилиндры на предмет подтеков тормозной жидкости. Игнорирование негерметичности приводит к резкому снижению эффективности торможения и полному отказу системы.

Провал педали как индикатор воздушных пробок

Одним из самых явных и опасных сигналов о наличии воздуха в тормозной системе является характерный провал педали тормоза. В отличие от исправной системы, где педаль при нажатии ощущается упругой и сопротивляется усилию ноги до определенного момента, наличие воздушных пузырей кардинально меняет ее поведение. Воздух, в отличие от несжимаемой тормозной жидкости, легко сжимается под давлением.

При нажатии на педаль в системе с воздушными пробками возникает неприятное ощущение "проваливания" или "мягкости". Усилие ноги сначала встречает сопротивление, но затем педаль может уйти значительно глубже своего обычного рабочего хода, иногда почти до самого пола, прежде чем тормоза начнут схватывать. Этот провал происходит потому, что приложенное усилие тратится впустую на сжатие воздушных пузырей, а не на немедленную передачу давления к тормозным механизмам.

Диагностика проблемы по характеру провала

- Мягкая, "ватная" педаль: Основной признак. Педаль не держит упругое сопротивление, легко продавливается глубоко вниз.

- Увеличенный ход педали: Чтобы достичь эффективного торможения, приходится жать педаль гораздо сильнее и глубже, чем обычно.

- Непостоянство усилия: При нескольких быстрых последовательных нажатиях точка срабатывания тормозов может "плавать", а педаль иногда даже возвращается к нормальной упругости на одно-два нажатия, если воздух временно перемещается в другой участок контура.

- Снижение эффективности торможения: Прямое следствие провала. Тормозной путь увеличивается, машина останавливается медленнее, что критично в экстренной ситуации.

Игнорирование этого симптома крайне опасно! Проваливающаяся педаль означает, что система не способна развить необходимое давление для надежного и быстрого торможения. Наличие воздуха не только снижает эффективность, но и может привести к полному отказу тормозов при интенсивном или экстренном торможении, когда сжатие воздуха достигнет предела. Обнаружение провала педали требует немедленной диагностики тормозной системы и обязательной процедуры прокачки тормозов для удаления воздуха и восстановления герметичности и работоспособности гидравлического контура.

Аномальный шум при торможении (металлический скрежет)

Металлический скрежет при нажатии на педаль тормоза – критический индикатор неисправности тормозной системы. Чаще всего он возникает из-за полного износа фрикционных накладок колодок, когда металлическая основа пластины начинает контактировать с тормозным диском или барабаном.

Эксплуатация автомобиля с таким симптомом приводит к катастрофическим последствиям: повреждению дорогостоящих компонентов (дисков, барабанов), резкому увеличению тормозного пути и полной потере эффективности торможения в экстренной ситуации.

Основные причины и последствия игнорирования скрежета

Прямые источники проблемы:

- Истертые колодки: Контакт металлического суппорта или основания колодки с диском.

- Деформация диска/барабана: Задиры или искривление поверхности из-за перегрева.

- Посторонние предметы: Попадание камня или металлической стружки между колодкой и диском.

Негативные последствия продолжения движения:

- Разрушение тормозного диска (трещины, коробление) – стоимость замены в 3-5 раз выше цены колодок.

- Выход из строя поршня суппорта из-за перегрева и закисания.

- Риск заклинивания колеса при экстренном торможении.

- Увеличение тормозного пути на 50-200% в зависимости от скорости.

| Симптом | Рекомендуемое действие | Срок ремонта |

|---|---|---|

| Кратковременный скрежет после дождя | Контроль после 3-4 сухих торможений | Не требуется |

| Постоянный скрежет при каждом торможении | Немедленная замена колодок и диагностика дисков | Максимум 50 км |

| Скрежет с вибрацией руля/педали | Буксировка в сервис или замена на месте | 0 км (движение запрещено) |

Эксплуатационные риски: Попытка "доехать" даже до СТО при устойчивом скрежете может спровоцировать отказ тормозов на спуске или при объезде препятствия. Тормозная жидкость при перегреве теряет свойства, что усугубляет ситуацию.

Единственное правильное решение – полная остановка транспорта, вызов эвакуатора и срочный ремонт. Диагностика должна включать замер толщины дисков, оценку состояния суппортов и обязательную замену колодок на обеих осях.

Биение руля при нажатии на педаль тормоза

Биение руля при торможении – тревожный сигнал, указывающий на проблемы с передними тормозными механизмами или подвеской. Чаще всего вибрации возникают из-за неравномерного износа или деформации тормозных дисков. При сжатии колодок диск с нарушенной геометрией создает рывки, передающиеся на суппорт и рулевую рейку.

Игнорирование симптома приводит к ускоренному износу ступичных подшипников, шаровых опор и наконечников рулевых тяг. Длительная эксплуатация усугубляет дефекты: диск перегревается, появляются трещины, эффективность торможения падает. На высоких скоростях возможна полная потеря контроля над автомобилем.

Основные причины и последствия

Ключевые факторы, вызывающие вибрацию:

- Деформация тормозных дисков – перегрев при агрессивном торможении или попадании воды на раскаленную поверхность.

- Неравномерный износ колодок – заклинивание направляющих суппорта или коррозия скоб.

- Люфт ступичного подшипника – нарушает параллельность рабочей поверхности диска.

| Симптом | Риск | Решение |

| Вибрация на скорости 60-80 км/ч | Ускоренный износ подвески | Проточка/замена дисков |

| Рывки при легком торможении | Потеря эффективности тормозов | Диагностика суппортов |

| Гул + биение | Разрушение ступицы | Замена подшипника |

Важно: Проверка тормозной системы обязательна при первых признаках вибрации. Замер биения диска специнструментом выявит отклонения свыше 0,05 мм. Проточка возможна лишь при минимальной остаточной толщине, указанной производителем.

Коды ошибок ABS, связанные с давлением в системе

Некорректное давление в тормозной системе напрямую влияет на работу ABS, вызывая специфические ошибки, которые фиксируются блоком управления. Эти коды сигнализируют о проблемах с подачей жидкости, герметичностью или производителем насоса, что может привести к снижению эффективности торможения и потере контроля над автомобилем.

Распространённые коды включают неисправности гидравлического насоса, утечки в контурах или несоответствие фактического давления заданным параметрам. Своевременная диагностика предотвращает отказ системы при экстренном торможении.

Типовые коды ошибок и их значение

| Код | Описание | Возможная причина |

| C0110 | Неисправность насоса ABS | Износ двигателя насоса, обрыв цепи |

| C0121 | Низкое давление в системе | Утечка тормозной жидкости, воздух в контуре |

| C0196 | Ошибка датчика давления | Короткое замыкание, механическое повреждение сенсора |

| C0245 | Слишком медленный рост давления | Забитые магистрали, неисправность клапанов модулятора |

Критические последствия игнорирования:

- Увеличение тормозного пути на скользком покрытии

- Блокировка колёс при экстренном торможении

- Отключение систем стабилизации (ESP, TCS)

Диагностика требует проверки герметичности контуров, тестирования производительности насоса и анализа данных с датчика давления в реальном времени. Замена повреждённых уплотнений цилиндров или неисправного гидроблока часто устраняет ошибки.

Проверка уровня жидкости в бачке каждые 5000 км

Контроль уровня тормозной жидкости в расширительном бачке – обязательная процедура при каждом плановом ТО или через каждые 5000 км пробега. Отклонение от нормы сигнализирует о возможных проблемах: утечках в магистралях, износе уплотнений главного цилиндра или рабочих механизмов колес. Игнорирование низкого уровня ведет к попаданию воздуха в систему, резкому снижению эффективности торможения и риску полного отказа.

Для корректной проверки установите автомобиль на ровную поверхность, дождитесь остывания жидкости. Убедитесь, что уровень находится между отметками «MIN» и «MAX» на корпусе бачка. Используйте только рекомендованную производителем жидкость с подходящими вязкостными и температурными характеристиками.

Критические последствия пренебрежения контролем

- Завоздушивание контура: Воздушные пробки снижают давление, педаль становится «ватной», ход увеличивается.

- Перегрев тормозов: Недостаток объема жидкости ухудшает отвод тепла от суппортов и цилиндров.

- Коррозия компонентов: Гигроскопичная жидкость впитывает влагу, вызывая ржавление поршней и стенок цилиндров.

- Отказ усилителя(в системах с вакуумным усилителем): Падение уровня может привести к подсосу воздуха и нарушению работы узла.

| Признак проблемы | Возможная причина |

|---|---|

| Постепенное снижение уровня | Микроутечки в соединениях, износ манжет главного цилиндра |

| Резкое падение уровня | Повреждение тормозного шланга, течь в колесном цилиндре |

| Повышение уровня | Загрязнение жидкости, попадание посторонних веществ в бачок |

Помните: регулярная проверка – самый простой способ предотвратить катастрофический износ цилиндров и потерю управляемости. Совмещайте визуальный осмотр уровня с контролем состояния жидкости – ее потемнение или помутнение требует немедленной замены независимо от пробега.

Анализ качества тормозной жидкости (тест на воду)

Вода в тормозной жидкости – критический фактор риска, так как она резко снижает температуру кипения состава. При нагреве во время интенсивного торможения загрязненная жидкость закипает с образованием пузырьков пара, что приводит к «провалу» педали и полной потере эффективности тормозов. Особенно опасно это явление в экстренных ситуациях, требующих многократного резкого замедления.

Гигроскопичность тормозных жидкостей на гликолевой основе неизбежно приводит к накоплению влаги из воздуха через микротрещины шлангов и уплотнений. Даже 3% воды в DOT 4 снижают температуру кипения со 230°C до ~155°C, создавая угрозу безопасности. Регулярная проверка влажности – не рекомендация, а обязательная процедура для сохранения работоспособности гидравлической системы.

Методы контроля и практические шаги

Для точного определения содержания воды применяются специализированные тестеры с электронными датчиками. Прибор погружается в бачок ГТЦ или пробу жидкости, после чего индикация показывает:

- Зеленый сектор (менее 1.5% воды) – состояние в норме.

- Желтый сектор (1.5-3%) – требуется замена в ближайшее время.

- Красный сектор (свыше 3%) – экстренная замена из-за риска закипания.

Проверку следует проводить ежегодно или перед длительными поездками. Если тестер недоступен, косвенными признаками проблем служат:

- Потемнение жидкости (от золотистого до коричневого).

- Неоднородная консистенция или осадок.

- Коррозия на внутренних поверхностях цилиндров.

Последствия игнорирования тестов:

| Содержание воды | Температура кипения DOT 4 | Риск для системы |

| 0% (новая) | ~230°C | Минимальный |

| 2% | ~180°C | Умеренный (замена рекомендована) |

| 4% | ~140°C | Критический (отказ тормозов вероятен) |

Замену жидкости с высоким содержанием влаги необходимо проводить полностью, с прокачкой контуров. Использование только доливки не решает проблему, так как вода распределена по всей системе. Интервал замены – каждые 2 года или 40 000 км, но точные сроки определяются регулярными тестами на влажность.

Пошаговая замена тормозной жидкости раз в 2 года

Регулярная замена тормозной жидкости предотвращает вскипание при нагреве и коррозию компонентов гидросистемы, напрямую влияя на эффективность тормозного цилиндра. Старая гигроскопичная жидкость накапливает влагу, снижая температуру кипения и провоцируя образование ржавчины в рабочих цилиндрах и магистралях.

Процедура требует строгого соблюдения последовательности прокачки контуров, указанной производителем авто, и использования исключительно рекомендованной жидкости (DOT 4, DOT 5.1). Невыполнение этого условия может привести к повреждению уплотнений главного цилиндра или ABS-модуля.

Необходимые материалы и инструменты

- Новая тормозная жидкость (объём уточняйте в мануале)

- Чистая прозрачная трубка (⌀ под штуцер прокачки)

- Пластиковая ёмкость для отработанной жидкости

- Ключ торцевой или накидной (размер согласно штуцерам)

- Помощник или вакуумный насос для прокачки

- Чистая ветошь и защитные очки

Порядок выполнения работ

- Подготовка: Установите авто на ровную площадку, снимите крышку с бачка главного цилиндра, очистите его от грязи. Откачайте старую жидкость из бачка шприцем.

- Заправка: Залейте новую жидкость в бачок до отметки «MAX».

- Прокачка контуров: Начиная с самого дальнего от главного цилиндра колеса (обычно заднее правое), выполните последовательно:

- Наденьте трубку на штуцер суппорта/колесного цилиндра, второй конец опустите в ёмкость

- Попросите помощника 3-5 раз выжать педаль тормоза и удерживать

- Открутите штуцер на ¼ оборота – старая жидкость и воздух выйдут через трубку

- Затяните штуцер до окончания вытекания

- Повторяйте, пока в трубке не пойдёт чистая жидкость без пузырьков

- Контроль уровня: После каждого колеса доливайте жидкость в бачок, не допуская опустошения! Повторите для остальных колёс в порядке: заднее левое, переднее правое, переднее левое.

- Финишная проверка: Убедитесь в отсутствии подтёков у штуцеров, доведите уровень жидкости до нормы. Проверьте ход педали – он должен быть упругим без провалов.

Критические ошибки при замене

| Ошибка | Последствие для цилиндров |

|---|---|

| Использование неподходящей жидкости (DOT 3 вместо DOT 4) | Разбухание манжет, заклинивание поршней |

| Попадание грязи в систему | Задиры зеркала цилиндров, утечки |

| Полное осушение бачка при прокачке | Завоздушивание главного цилиндра, отказ тормозов |

| Нарушение последовательности прокачки | Остаточные пузырьки воздуха в контурах, «ватная» педаль |

Удаление пузырей воздуха методом прокачки

Воздух в тормозной системе резко снижает эффективность торможения, так как газ сжимается под давлением, тогда как жидкость практически несжимаема. Это приводит к "проваливанию" педали, увеличению тормозного пути и неравномерному срабатыванию механизмов на разных колёсах.

Прокачка – единственный надёжный способ удаления воздушных пузырей из гидравлического контура. Процедура выполняется последовательно на каждом тормозном цилиндре, начиная с самого дальнего от главного цилиндра колеса (обычно заднее правое, затем заднее левое, переднее правое, переднее левое).

Порядок выполнения классической двухчеловечной прокачки

- Проверить уровень тормозной жидкости в бачке, при необходимости долить.

- Надеть прозрачный шланг на штуцер прокачки цилиндра, второй конец опустить в ёмкость с чистой тормозной жидкостью.

- Помощник 3-5 раз энергично нажимает на педаль тормоза и удерживает её в нижнем положении.

- Открутить штуцер на ½-¼ оборота: воздушно-жидкостная смесь выйдет через шланг.

- Затянуть штуцер строго до момента остановки выхода жидкости.

- Повторять пункты 3-5 до появления в шланге однородной жидкости без пузырьков.

При использовании вакуумного насоса или прокачного устройства принцип остаётся аналогичным: создаётся разрежение на штуцере, открывается клапан, и система затягивает новую жидкость из бачка, вытесняя воздух. Критически важно:

- Не допускать опустошения бачка главного цилиндра – это приведёт к всасыванию новой порции воздуха.

- Использовать только рекомендованную производителем тормозную жидкость.

- Контролировать герметичность соединений шланга и штуцера.

| Показатель успешной прокачки | Опасность неполного удаления воздуха |

|---|---|

| Педаль становится упругой, без "провалов" | Снижение эффективности торможения на 40-60% |

| Исчезновение пузырьков в шланге | Перегрев тормозов из-за постоянного подтормаживания |

| Равномерный износ колодок на всех колёсах | Коррозия компонентов системы из-за влаги в воздухе |

Ручная прокачка контуров с помощником

Для эффективной прокачки тормозной системы с привлечением помощника подготовьте чистую прозрачную ёмкость с свежей тормозной жидкостью, шланг соответствующего диаметра и ключ для штуцера прокачки. Убедитесь, что уровень жидкости в бачке главного тормозного цилиндра (ГТЦ) не опускается ниже минимальной отметки в процессе работы, своевременно доливая рекомендованный производителем состав.

Начните с самого дальнего от ГТЦ колеса (обычно заднее правое), последовательно перемещаясь к ближайшему (переднее левое) согласно схеме производителя. Помощник должен плавно выжимать педаль тормоза по командам оператора у штуцера, обеспечивая стабильное давление в контуре.

Пошаговый алгоритм действий

- Наденьте шланг на штуцер прокачки, опустив второй конец в ёмкость с жидкостью

- Попросите помощника выжать педаль тормоза до упора и удерживать

- Открутите штуцер на ¼-½ оборота – в шланге появятся пузырьки воздуха

- Дождитесь полного опускания педали (помощник отпускает только после команды)

- Затяните штуцер до упора перед следующим качком педали

- Повторяйте цикл до исчезновения воздушных пузырей в шланге

Критические моменты:

- Педаль отпускается только при закрытом штуцере, иначе воздух втянется в систему

- Контролируйте герметичность соединений – подтёки недопустимы

- Не допускайте "сухого хода" ГТЦ – доливка жидкости обязательна после каждого контура

| Ошибка | Последствие |

| Резкое отпускание педали при открытом штуцере | Подсос воздуха в тормозную магистраль |

| Работа с загрязнённой жидкостью | Повреждение уплотнений цилиндров |

| Нарушение последовательности контуров | Остаточные воздушные пробки в системе |

После завершения всех операций проверьте ход педали – он должен быть упругим и без провалов. Обязательно проведите тестовое торможение на безопасном участке дороги перед эксплуатацией ТС.

Применение вакуумного насоса для прокачки

Вакуумный насос обеспечивает принудительное удаление воздуха из тормозной системы за счет создания разрежения в контурах. Это позволяет эффективно вытеснить пузырьки воздуха через штуцеры прокачки рабочих цилиндров, что критично для восстановления герметичности и корректной работы гидравлики после замены главного тормозного цилиндра или ремонта.

При подключении насоса к штуцеру прокачки создается контролируемое отрицательное давление, которое "вытягивает" воздух и старую жидкость из магистралей. Этот метод значительно снижает риск остаточных воздушных пробок по сравнению с классической прокачкой педалью, особенно в системах с ABS или сложной геометрией трубопроводов.

Порядок работы с вакуумным насосом

- Зафиксируйте автомобиль на подъемнике, заполните бачок тормозной жидкостью до отметки MAX.

- Наденьте прозрачный шланг насоса на штуцер прокачки цилиндра, второй конец погрузите в емкость с чистой жидкостью.

- Откройте штуцер на ½ оборота и создайте разрежение 0,5-0,7 Бар. Контролируйте выход пузырьков через шланг.

- Доливайте жидкость в бачок при снижении уровня, не допуская опустошения резервуара.

Ключевые преимущества:

- Возможность одноручной работы без помощника

- Минимизация риска "завоздушивания" при перерывах

- Визуальный контроль чистоты выходящей жидкости

| Параметр | Ручная прокачка | Вакуумный метод |

|---|---|---|

| Время на один контур | 10-15 минут | 3-5 минут |

| Расход жидкости | 150-200 мл | 250-300 мл |

| Риск подсоса воздуха | Высокий | Низкий |

После завершения прокачки всех колес (начиная с самого удаленного от ГТЦ) обязательно проверьте жесткость педали и отсутствие протечек. Помните: остаточный воздух в цилиндрах снижает эффективность торможения на 30-40%, что недопустимо для безопасной эксплуатации.

Замена манжет без полного демонтажа цилиндра

Процедура требует частичного отсоединения тормозного цилиндра от суппорта при сохранении гидравлической магистрали. Предварительно слейте тормозную жидкость из системы через штуцер прокачки, используя чистую емкость. Зафиксируйте цилиндр в тисках с мягкими накладками для предотвращения повреждений корпуса.

Аккуратно извлеките стопорные кольца и поршень, прочистите внутренние полости специальным очистителем тормозов. Тщательно осмотрите зеркало цилиндра на предмет задиров – при обнаружении дефектов необходим полный демонтаж и расточка. Обезжирьте все компоненты перед установкой новых уплотнений.

Технология сборки

Смажьте новые манжеты тормозной жидкостью (типа DOT 4), запрессовывая их в посадочные канавки пластиковым монтажным инструментом. Убедитесь в отсутствии перекручивания уплотнителей. Поршень вводите строго под прямым углом, используя винтовое вдавливание. После установки стопорных колец заполните цилиндр свежей жидкостью через штуцерное отверстие.

Критические требования:

- Используйте только ремкомплект, соответствующий модели цилиндра

- Применяйте защитные очки – тормозная жидкость вызывает химические ожоги

- Проверьте плавность хода поршня ручным тестом перед установкой

| Этап | Контроль качества |

| Очистка деталей | Отсутствие абразивных частиц в полостях |

| Монтаж манжет | Равномерное положение без деформации кромок |

| Установка поршня | Свободное перемещение без заеданий |

Обязательно прокачайте систему для удаления воздуха, проверив герметичность под давлением 2-3 МПа. В течение первых 100 км пробега избегайте экстренного торможения – манжеты требуют приработки. Важно: метод неприменим при коррозии более 15% поверхности цилиндра или повреждениях поршня.

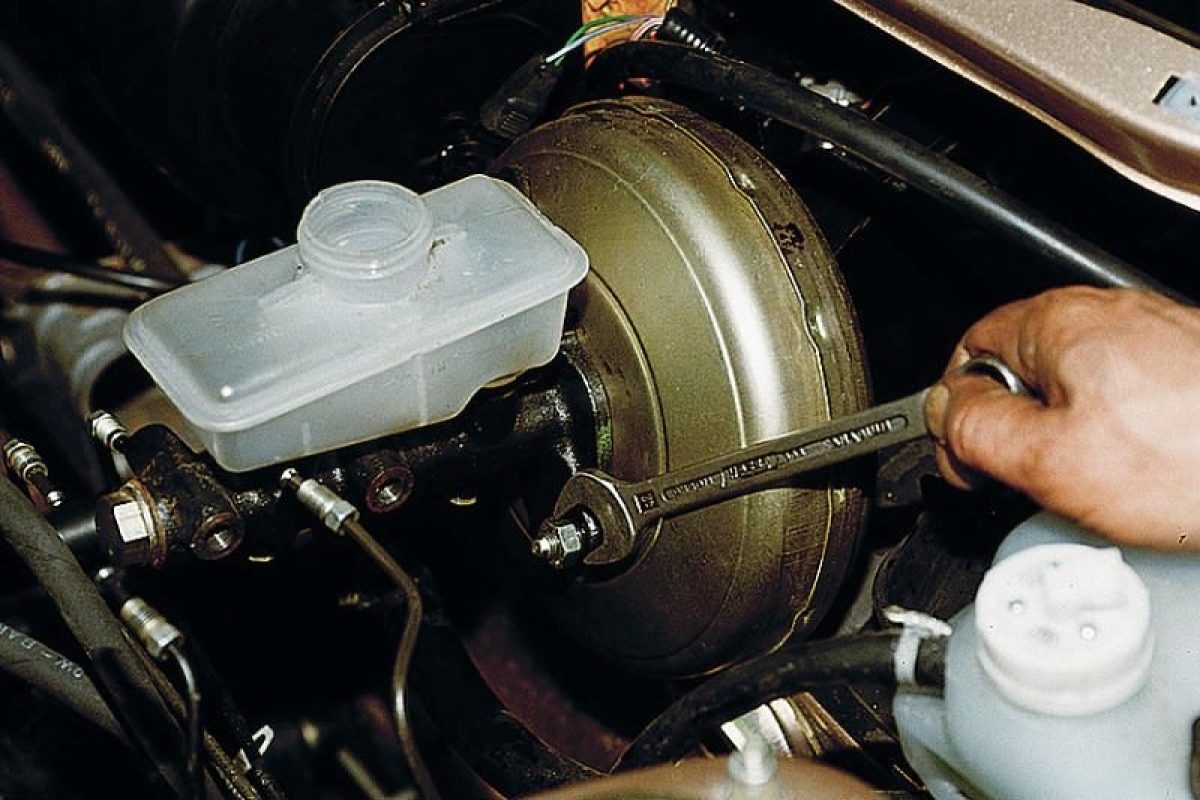

Снятие и установка главного цилиндра: алгоритм действий

Перед началом работ подготовьте необходимые инструменты: тормозную жидкость, гаечные ключи, шланг для прокачки, чистую ветошь. Обязательно отсоедините минусовую клемму аккумулятора во избежание короткого замыкания. Убедитесь в наличии новой детали или ремкомплекта для замены.

Очистите корпус цилиндра и прилегающие трубки от загрязнений ветошью. Подставьте емкость для сбора тормозной жидкости под места соединений. Помните: тормозная жидкость агрессивна – избегайте попадания на лакокрасочное покрытие и резиновые детали.

Последовательность демонтажа

- Откачайте жидкость из бачка с помощью шприца

- Ослабьте хомуты крепления бачка (при необходимости)

- Отсоедините разъем датчика уровня жидкости

- Ключом открутите тормозные трубки, закрыв отверстия заглушками

- Выкрутите болты крепления цилиндра к вакуумному усилителю

- Аккуратно снимите узел, сливая остатки жидкости в емкость

Монтаж нового цилиндра

- Установите новую прокладку между цилиндром и усилителем

- Закрепите корпус штатными болтами с рекомендованным моментом затяжки

- Поочередно подсоедините тормозные трубки, избегая перекручивания

- Наденьте бачок, зафиксируйте хомутами

- Подключите электрический разъем датчика уровня

Обязательно выполните прокачку системы по схеме производителя (обычно начиная с самого дальнего от цилиндра колеса). Долейте свежую тормозную жидкость до отметки MAX в бачке. Проверьте отсутствие подтеков на соединениях при работающем двигателе.

| Критичные ошибки | Последствия |

| Попадание воздуха в систему | "Провал" педали, снижение эффективности торможения |

| Загрязнение тормозной жидкости | Выход из строя уплотнителей, коррозия |

| Недотяжка соединений | Утечки жидкости, отказ тормозов |

Переборка суппорта с заменой рабочего цилиндра

Процедура начинается с демонтажа суппорта: колесо снимается, откручиваются направляющие болты и тормозной шланг (предварительно сливается жидкость из системы). Суппорт тщательно очищается от грязи и коррозии пескоструйной обработкой или металлической щеткой. Все резиновые уплотнения, пыльники и фиксаторы подлежат обязательной замене для предотвращения утечек.

Старый рабочий цилиндр извлекается после снятия стопорных колец и проверки состояния поршневого отверстия на предмет задиров. Новый цилиндр устанавливается с предварительной смазкой тормозной жидкостью, монтируются новые уплотнительные кольца и защитные чехлы. Особое внимание уделяется чистоте поверхностей – малейшие частицы грязи приведут к заклиниванию.

Ключевые этапы сборки

- Промывка всех металлических деталей в тормозной жидкости

- Смазка направляющих пальцев специальной высокотемпературной смазкой

- Правильная установка колодок с контролем положения противоскрипных пластин

- Прокачка системы для удаления воздушных пробок

| Контроль после сборки | Критерий качества |

| Ход поршня | Плавный, без заеданий |

| Герметичность соединений | Отсутствие подтеков тормозной жидкости |

| Свобода движения суппорта | Равномерный износ колодок |

Обязательно проверяется работоспособность тормозов на стенде или безопасном участке дороги: машина должна тормозить без увода в сторону, педаль – быть упругой без провалов. Повторная протяжка болтов выполняется после 200-300 км пробега.

Калибровка датчиков ABS после ремонтных работ

После замены тормозного цилиндра или вмешательства в узлы тормозной системы обязательной процедурой является калибровка датчиков ABS. Эта операция обеспечивает синхронизацию работы антиблокировочной системы с обновленными компонентами, гарантируя корректное считывание скорости вращения колес и момента блокировки.

Некорректные показания датчиков приведут к ложным срабатываниям ABS или полному отключению системы, что критично снизит безопасность торможения. Особенно важно выполнять калибровку после работ с суппортами, ступичными подшипниками или замены самих сенсоров, так как даже минимальное отклонение положения датчика влияет на точность измерений.

Ключевые этапы калибровки

Процедура включает следующие обязательные шаги:

- Диагностика системы – сканирование кодов ошибок и проверка текущих параметров датчиков через диагностический сканер.

- Аппаратная настройка – регулировка зазора между датчиком и импульсным кольцом (0,3–1,2 мм в зависимости от модели авто).

- Программная адаптация – сброс адаптаций блока ABS и выполнение тестовых циклов движения для записи эталонных значений.

Важно! Для большинства современных автомобилей после замены компонентов требуется:

- Активация сервисного режима калибровки через ПО дилера или профессиональные диагностические комплексы.

- Проверка сигналов датчиков на всех скоростях движения – от 5 до 80 км/ч.

| Тип ремонта | Рекомендуемая процедура |

| Замена ступицы/подшипника | Полная переинициализация датчиков ABS/ESP |

| Работа с тормозными магистралями | Проверка адаптаций без перекалибровки (при отсутствии ошибок) |

| Замена блока ABS | Программирование и обучение всех датчиков |

Игнорирование калибровки после ремонта равносильно отказу от проверки работоспособности тормозов – система ABS будет функционировать с непредсказуемой задержкой или ошибками. Современные авто могут блокировать запуск ESC или систему экстренного торможения при несоответствии данных датчиков заводским параметрам.

Контроль герметичности соединений тестовым давлением

Проверка герметичности гидравлических соединений тормозной системы осуществляется созданием избыточного давления, превышающего рабочие параметры. Для этого используют специальные стенды или ручные насосы с манометром, подключаемые к главному тормозному цилиндру. Давление плавно поднимают до значения, указанного производителем (обычно 100-200 бар), фиксируя показания на контрольном приборе.

Удерживают давление в системе 3-5 минут, наблюдая за стрелкой манометра. Падение показаний более чем на 10-15% за указанный период свидетельствует о наличии утечек. Особое внимание уделяют зонам соединений: трубопроводов с суппортами, колесными цилиндрами, шлангами высокого давления, а также уплотнениям поршней и крышкам бачка.

Критерии оценки и типовые проблемы

Обнаружение течи требует немедленного устранения дефекта. Распространённые причины разгерметизации:

- Недостаточная затяжка резьбовых соединений

- Микротрещины в тормозных шлангах или трубках

- Износ или деформация уплотнительных колец/манжет

- Коррозия на посадочных поверхностях

После ремонта тест повторяют для подтверждения герметичности. Исправная система обязана сохранять стабильное давление в течение всего контрольного времени без видимых подтёков жидкости. Пренебрежение данной процедурой многократно повышает риск отказа тормозов при экстренном торможении.

Предотвращение коррозии направляющих в суппорте

Коррозия направляющих пальцев суппорта нарушает равномерное распределение усилия тормозных колодок, что вызывает перегрев диска, ускоренный износ и снижение эффективности торможения. Окисление металла создает задиры на поверхности, увеличивая трение и провоцируя заклинивание поршня рабочего цилиндра.

Регулярное техническое обслуживание – ключевой фактор защиты от коррозии. Обязательная замена смазки направляющих при каждой смене колодок (минимум раз в 2 года) предотвращает контакт металла с влагой и агрессивными реагентами. Используйте только специализированные высокотемпературные смазки на основе синтетических масел или меди, исключая графитовые составы и Литол.

Критические этапы обслуживания

- Демонтаж пальцев: Тщательно удалить старую смазку и ржавчину металлической щеткой.

- Контроль состояния: Проверить пальцы на деформацию и износ. Заменить при наличии глубоких канавок или потемнения от перегрева.

- Нанесение смазки: Равномерно покрыть поверхность пальца и внутреннюю часть пыльника. Избыток состава выдавится при сборке.

- Замена защитных чехлов: Порванные пыльники немедленно утилизировать – они пропускают грязь и влагу.

При замене деталей выбирайте оригинальные комплектующие или сертифицированные аналоги: дешевые пыльники часто растрескиваются при высоких температурах. Зимой чаще мойте колесные арки от солевой смеси – химикаты ускоряют электрохимическую коррозию.

Использование смазки для резиновых уплотнителей

Специальные смазки для резиновых уплотнителей тормозных цилиндров предотвращают пересыхание и растрескивание манжет. Они создают защитную пленку, минимизирующую трение между металлическими поверхностями поршня и стенками цилиндра. Правильное нанесение состава обеспечивает плавный ход поршня без заеданий даже при экстремальных температурах.

Отсутствие смазки ведет к ускоренному износу уплотнений: резина теряет эластичность, начинает пропускать тормозную жидкость или завоздушивать систему. Это проявляется в подтекании жидкости, снижении эффективности торможения и характерном провале педали. Особенно критично смазывать уплотнения при сборке после ремонта цилиндра.

Ключевые правила применения смазки

Тип смазки: Используйте только составы на основе силикона или минеральных масел (DOT-совместимые). Обычные Литол или графитка разрушают резину!

Технология нанесения:

- Очистите поршень и посадочные места цилиндра от грязи

- Нанесите тонкий слой смазки на рабочую поверхность манжет

- Равномерно распределите состав пальцем (без излишков)

- Соберите узел до полного высыхания смазки

Критические зоны обработки:

- Наружная кромка уплотнения поршня

- Рабочая поверхность манжеты главного цилиндра

- Направляющие втулки суппорта

| Ошибка | Последствие |

|---|---|

| Использование нефтесмазок | Разбухание резины, заклинивание поршня |

| Избыток смазки | Загрязнение тормозной жидкости, снижение эффективности |

| Попадание состава на колодки/диски | Временный отказ тормозов |

Регулярная замена смазки при ТО (каждые 2 года) сохраняет эластичность уплотнений. Применение правильного состава и соблюдение технологии – обязательное условие герметичности цилиндра и мгновенного срабатывания тормозов в аварийной ситуации.

Обработка пыльников силиконовым спреем

Резиновые пыльники защищают тормозной цилиндр от агрессивных воздействий: грязи, влаги, реагентов и песка. Без своевременного ухода резина теряет эластичность, трескается, открывая доступ коррозии и частицам грязи к подвижным элементам цилиндра.

Регулярная обработка силиконовым спреем предотвращает пересыхание и растрескивание пыльников. Силикон образует защитную пленку, отталкивающую влагу и грязь, сохраняя эластичность резины при экстремальных температурах. Это критически важно для бесперебойного срабатывания тормозов.

Правила обработки

- Очистите поверхность: удалите грязь и остатки старой смазки сухой ветошью.

- Равномерно нанесите спрей на пыльник (цилиндр и шток) с расстояния 15-20 см.

- Избегайте попадания состава на тормозные колодки и диск!

- Повторяйте процедуру каждые 5 000 км или после мойки авто.

Важно: используйте только специализированные силиконовые спреи без агрессивных растворителей. Дешёвые аналоги могут разрушать резину.

Защита поршня цилиндра от закисания

Закисание поршня в тормозном цилиндре возникает из-за коррозии, накопления грязи и загустения старой тормозной жидкости. Это приводит к потере подвижности поршня, неравномерному износу колодок и полному отказу тормозного контура.

Предотвращение заклинивания требует комплексного подхода к защите рабочих поверхностей и поддержанию оптимальных условий внутри цилиндра. Регулярное обслуживание – ключевой фактор сохранения функциональности поршневой группы.

Методы предотвращения закисания

Эффективная защита включает:

- Применение специализированных смазок: Нанесение высокотемпературных паст (например, на основе силикона или минеральных масел) на направляющие суппорта и тыльную сторону поршня перед установкой.

- Контроль состояния пыльников: Замена треснувших или деформированных резиновых гофр, предотвращающих попадание влаги и абразивных частиц в рабочую зону.

- Своевременную замену тормозной жидкости: Обновление гигроскопичной жидкости каждые 2 года для минимизации коррозионного воздействия на металлические поверхности.

Регулярная диагностика тормозной системы позволяет выявить ранние признаки проблем:

| Симптом | Возможная причина |

|---|---|

| Неравномерный износ колодок | Подклинивание поршня в одном из цилиндров |

| Увод автомобиля в сторону при торможении | Разная эффективность работы цилиндров на осях |

| Жесткий или "проваливающийся" педальный узел | Потеря подвижности поршней в ГТЦ или суппортах |

При замене колодок обязательна механическая очистка видимой части поршня от коррозии и загрязнений с последующей смазкой. Использование неподходящих материалов (например, смазок на нефтяной основе, разрушающих резину) ускоряет износ уплотнений и провоцирует закисание.

Экспресс-диагностика на стенде в сервисе

Современные диагностические стенды позволяют проверить работу тормозного цилиндра за 10-15 минут без разборки узла. Специалист подключает датчики к тормозной системе, после чего электроника имитирует различные режимы эксплуатации: экстренное торможение, плавную остановку, движение с постоянным давлением.

Компьютер фиксирует реакцию цилиндра на тестовые нагрузки, анализируя скорость срабатывания поршня, герметичность уплотнений и стабильность давления. Это выявляет микротрещины в манжетах, закисание штока или износ зеркала цилиндра, которые не определяются при визуальном осмотре.

Ключевые проверяемые параметры

- Время срабатывания поршня при разных усилиях на педаль

- Падение давления в контуре после фиксации

- Равномерность распределения усилий на колесах

- Наличие воздушных пробок в гидравлике

| Показатель | Норма | Отклонение |

|---|---|---|

| Утечка за 1 мин | ≤ 3% | Разгерметизация |

| Ход поршня (мм) | 25-30 | Деформация/закисание |

| Разница давления | < 5% | Засор магистрали |

Регулярная стендовая проверка предотвращает внезапный отказ тормозов из-за постепенной деградации цилиндра. Особенно критична диагностика перед дальними поездками и после 50 000 км пробега, когда износ резиновых уплотнителей достигает пороговых значений.

Измерение давления в тормозной магистрали манометром

Контроль давления в тормозной системе – обязательная процедура при диагностике эффективности работы главного тормозного цилиндра и герметичности контуров. Низкое или неравномерное давление между контурами свидетельствует о неисправностях цилиндра, завоздушивании системы или повреждении магистралей.

Для точного замера используется специальный манометр с адаптерами, подключаемый вместо тормозных штуцеров суппортов/колесных цилиндров. Работу проводят на заглушенном двигателе с предварительно прокачанной системой для исключения влияния воздушных пробок на показания.

Порядок измерения и интерпретация результатов

Последовательность действий при диагностике:

- Подключить манометр к одному из тормозных контуров через штуцер прокачки

- Резко выжать педаль тормоза с усилием 40-50 кг

- Зафиксировать максимальное давление на шкале прибора

- Повторить замер для второго контура

- Сравнить показания с нормативами производителя

| Тип системы | Нормальное давление (бар) | Допустимая разница между контурами |

|---|---|---|

| Легковые авто (без усилителя) | 20-40 | Не более 5-7% |

| Грузовые авто/с усилителем | 60-120 |

Критические отклонения:

- Давление ниже нормы – износ поршней ГТЦ или утечка тормозной жидкости

- Разница показаний контуров более 10% – повреждение манжет, заклинивание поршня цилиндра

- Плавное падение стрелки при удержании педали – недостаточная герметичность клапанов

Регулярная проверка манометром позволяет выявить начальные стадии деградации тормозного цилиндра до возникновения опасных ситуаций на дороге. Ненормативные значения давления требуют немедленной замены ГТЦ и повторной диагностики после ремонта.

Предупреждение об использовании неоригинальных запчастей

При замене тормозного цилиндра критически важно избегать неоригинальных аналогов, так как их геометрические параметры и допуски могут не соответствовать спецификациям производителя. Даже незначительные отклонения в размерах поршня или посадочных местах приведут к потере герметичности или неравномерному распределению давления в контуре.

Несертифицированные комплектующие часто изготавливаются из низкосортных материалов, склонных к деформации при нагреве или коррозии. Это провоцирует заклинивание цилиндра, подтёки тормозной жидкости и резкое снижение эффективности торможения, особенно в экстремальных условиях.

Риски применения контрафактных деталей

- Отказ системы – трещины корпуса из-за хрупкого сплава

- Коррозия уплотнений – использование резины без антихимической защиты

- Ложная экономия – частые замены и риск ДТП перекрывают разницу в цене

Проверяйте сертификаты соответствия и требуйте оригинальную упаковку с голограммами. Помните: 73% аварий из-за неисправностей тормозов связаны с установкой поддельных компонентов.

| Характеристика | Оригинал | Аналог |

|---|---|---|

| Срок службы | 120+ тыс. км | 15-40 тыс. км |

| Испытания на герметичность | 350+ бар | до 200 бар |

Признаки некачественных ремкомплектов

Низкокачественные ремкомплекты проявляют себя характерными особенностями, которые легко выявить при визуальном осмотре и в процессе монтажа. Первым тревожным сигналом служит упаковка: смазанные надписи, отсутствие бренда производителя или контактных данных, нечёткая маркировка деталей на вкладыше.

Материалы компонентов вызывают явные сомнения: резиновые манжеты и уплотнения имеют неравномерную глянцевую поверхность, посторонний химический запах или липкую текстуру. Металлические пружины и поршни отличаются неоднородным цветом, следами коррозии или грубой обработкой с заусенцами.

Ключевые индикаторы низкого качества

- Несоответствие геометрии: детали с трудом встают на штатные места или требуют чрезмерного усилия при сборке

- Хрупкость резины: уплотнители трескаются при минимальном изгибе или растяжении

- Деформация элементов: пластиковые колпачки/заглушки меняют форму уже при комнатной температуре

- Отсутствие защитной смазки: резиновые компоненты поставляются сухими, без технического вазелина

Особую опасность представляют металлические составляющие с низкой твёрдостью: пружины теряют упругость после сжатия, а поршни покрываются задирами при пробном перемещении в цилиндре. Фиксируются случаи неполной комплектации – отсутствие стопорных колец или крепёжных элементов.

| Параметр | Качественный комплект | Контрафакт |

|---|---|---|

| Упаковка | Чёткая полиграфия, штрих-код, инструкция | Размытые изображения, орфографические ошибки |

| Резиновые изделия | Матовая поверхность, эластичность | Глянец, маслянистые потёки, резкий запах |

| Металлообработка | Гладкие кромки, антикоррозионное покрытие | Заусенцы, следы ржавчины, видимая пористость |

Использование таких комплектов неизбежно приводит к преждевременному выходу цилиндра из строя: течи тормозной жидкости, заклиниванию поршней или раздутию уплотнений. Результатом становится резкое снижение эффективности торможения и создание аварийных ситуаций на дороге.

Последствия игнорирования течи тормозной жидкости

Утечка жидкости снижает давление в тормозной системе, приводя к "ватной" педали и увеличению тормозного пути. Водитель вынужден прикладывать чрезмерные усилия для замедления, что критически снижает реакцию в экстренных ситуациях.

Постепенное падение уровня жидкости вызывает завоздушивание контуров, провоцирующее полный отказ тормозов. Особенно опасно при резком маневрировании или движении под уклон – автомобиль теряет управляемость без возможности экстренной остановки.

Ключевые опасности:

- Фатальные ДТП - столкновение из-за невозможности остановиться перед препятствием

- Разрушение узлов - попадание воздуха в ABS/ESP вызывает их перегрев и поломку

- Коррозия компонентов - гигроскопичная жидкость провоцирует ржавчину в суппортах

| Стадия протечки | Последствия |

|---|---|

| Начальная (капли) | Снижение эффективности торможения на 15-20% |

| Средняя (лужицы) | Провал педали, необходимость многократного качания |

| Критическая (струйка) | Полная потеря тормозов через 2-3 нажатия |

Важно: Даже минимальная течь требует немедленного ремонта – тормозная система не имеет дублирующих контуров на один цилиндр. Игнорирование приведёт к геометрической прогрессии рисков.

Риски внезапного отказа тормозов на трассе

Внезапная потеря тормозного усилия на высокой скорости создает экстремально опасную ситуацию, лишая водителя основного инструмента контроля над автомобилем. Столкновение с препятствием, уход с полосы или потеря управления становятся практически неизбежными, особенно при интенсивном движении или сложных дорожных условиях.

Резкое падение давления жидкости из-за неисправности цилиндра делает педаль тормоза "ватной" или проваливающейся в пол. Это исключает возможность эффективного замедления и требует от водителя мгновенной реакции для попытки остановки двигателем или использования ручного тормоза, что само по себе рискованно на высокой скорости.

Ключевые опасности и последствия

Отказ тормозного цилиндра на трассе несет прямую угрозу:

- Лобовое столкновение или удар сзади: Невозможность остановиться перед препятствием или замедлить автомобиль в потоке.

- Съезд с дорожного полотна: Риск опрокидывания, наезда на ограждения, столкновения с деревьями или другими объектами.

- Занос и полная потеря управления: Попытки резко маневрировать или использовать ручной тормоз для замедления часто приводят к неконтролируемому вращению автомобиля.

Тяжесть последствий катастрофически возрастает с увеличением скорости движения. На трассе даже кратковременная потеря тормозов многократно повышает вероятность тяжелых травм или гибели как для водителя и пассажиров, так и для других участников дорожного движения.

| Фактор риска | Вероятное последствие |

| Отсутствие замедления перед поворотом | Снос с траектории, опрокидывание |

| Невозможность остановиться в конце пробки | Многоударное столкновение ("паровозик") |

| Паника водителя / резкие маневры | Потеря управления, вылет с дороги |

Как влияет состояние цилиндров на работу ABS

Исправность тормозных цилиндров напрямую определяет корректность функционирования ABS. Система антиблокировки регулирует давление жидкости в контурах, опираясь на точные гидравлические параметры. Любая утечка, завоздушивание или потеря герметичности в цилиндрах нарушает расчетное давление, что препятствует точному срабатыванию модуляторов ABS и датчиков.

Неисправные цилиндры провоцируют запаздывание или неполное срабатывание тормозных механизмов на отдельных колесах. ABS, получая противоречивые сигналы от датчиков вращения, не может адекватно интерпретировать ситуацию блокировки. Это ведет к ложным срабатываниям системы, увеличению тормозного пути или полному отказу антиблокировочной функции.

Ключевые последствия неисправных цилиндров для ABS:

- Утечки тормозной жидкости – снижение давления в контуре, при котором модулятор ABS не создает необходимого усилия для импульсного торможения.

- Заклинивание поршней – отсутствие реакции на команды ABS по изменению давления, приводящее к неконтролируемой блокировке колес.

- Коррозия внутренних поверхностей – увеличение трения поршней, вызывающее задержки в работе гидравлических клапанов ABS.

- Износ уплотнительных манжет – перетекание жидкости между контурами, искажающее алгоритмы распределения усилий ABS.

Чек-лист ежемесячного контроля тормозной системы

Регулярная проверка работоспособности тормозного цилиндра предотвращает внезапные отказы системы. Утечки жидкости или коррозия поршней могут привести к полной потере тормозов при движении.

Контроль состояния главного и колесных цилиндров – обязательная часть ежемесячного обслуживания. Игнорирование признаков износа увеличивает риск ДТП из-за увеличения тормозного пути или неравномерного срабатывания механизмов.

Ключевые точки осмотра:

- Главный тормозной цилиндр:

- Отсутствие подтёков на корпусе и в местах соединений

- Равномерность хода педали без провалов

- Уровень жидкости в бачке между метками MIN/MAX

- Рабочие цилиндры (колёсные):

- Проверка пыльников на целостность (трещины, разрывы)

- Отсутствие следов тормозной жидкости на суппортах/барабанах

- Свободный ход поршней при снятии колеса

| Параметр | Норма | Признаки неисправности |

|---|---|---|

| Ход педали тормоза | Плавный, без заеданий | Мягкая педаль, медленный возврат |

| Цвет тормозной жидкости | Прозрачный (янтарный) | Тёмные оттенки, мутность |

| Положение авто при торможении | Без увода в сторону | Автомобиль "тянет" влево/вправо |

После проверки: Протестируйте тормоза на безопасном участке – резкое замедление с 40 км/ч должно происходить без биения руля, скрежета или вибраций. Любые отклонения требуют немедленной диагностики.

Список источников

При подготовке материалов о критической роли тормозного цилиндра в обеспечении безопасности использовались специализированные технические документы и авторитетные отраслевые издания. Анализ данных источников позволяет предоставить точные сведения о конструкции, эксплуатации и диагностике узла.

Основой для исследования послужили нормативные акты, учебные пособия по устройству автомобилей, практические руководства по ремонту и профильные технические публикации. Это гарантирует соответствие информации современным стандартам и требованиям к тормозным системам.

- ГОСТ Р 41.13-Н "Единообразные предписания, касающиеся торможения автотранспортных средств"

- Учебник "Автомобильные тормозные системы" под редакцией В.К. Вахламова

- Руководство по эксплуатации и ремонту тормозных систем (издательство "За рулём")

- Методические рекомендации НИИ Автомобильного транспорта по диагностике гидропривода тормозов

- Технический бюллетень "Типовые неисправности тормозных цилиндров" (журнал "Автосервис")

- Сборник "Безопасность транспортных средств" (МАДИ, 2023 г.)

- Производственные стандарты компаний TRW, ATE и Bosch по ремонту тормозной аппаратуры