Из чего состоит ступица колеса автомобиля

Статья обновлена: 28.02.2026

Ступица колеса – ключевой элемент ходовой части, обеспечивающий надежное крепление колеса к подвеске и передачу силовых нагрузок. Этот узел напрямую влияет на безопасность, управляемость и комфорт транспортного средства.

В основе конструкции лежит ступичный узел, объединяющий подшипниковый механизм, фланец для крепления диска и элементы соединения с приводом. От его исправности зависит свободное вращение колеса без биений и перегревов.

Разберем детально компоненты ступицы, принципы их работы и различия между типами приводов – от классических шпилечных соединений до интегрированных датчиков ABS.

Основные функции ступицы в подвеске автомобиля

Ступица колеса служит центральным опорным узлом для монтажа колеса. Она жестко фиксирует колесный диск (или обод) через шпильки или болты, обеспечивая его точное положение относительно оси вращения. На ступицу непосредственно воздействуют все силы, возникающие при контакте колеса с дорогой: вес автомобиля, ударные нагрузки от неровностей, боковые силы в поворотах и тормозные усилия.

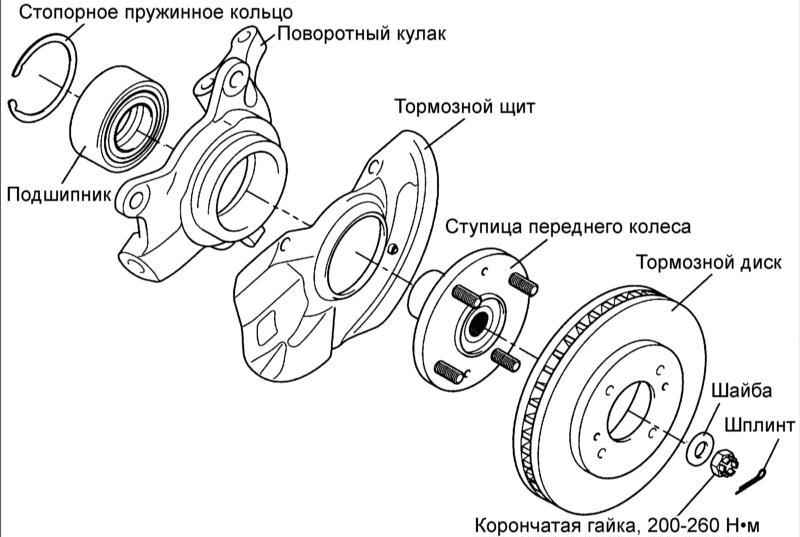

Через внутреннее отверстие ступица устанавливается на подшипник качения (шариковый или роликовый), который, в свою очередь, монтируется в поворотный кулак (на передней оси) или в корпус задней балки/ступичный подшипник заднего моста. Это позволяет колесу свободно вращаться с минимальным сопротивлением. Внутренняя шлицевая часть ступицы (на ведущих колесах) входит в зацепление с полуосью, обеспечивая передачу крутящего момента от трансмиссии к колесу.

Ключевые функции ступицы

- Опорная база для колеса: Предоставляет жесткую и точно обработанную поверхность для крепления колесного диска или обода.

- Передача крутящего момента (на ведущих колесах): Шлицевое соединение со шпицей полуоси позволяет передавать вращающее усилие от двигателя и трансмиссии непосредственно на колесо.

- Подшипниковый узел: Является внешним кольцом (или интегрированной частью) ступичного подшипника, обеспечивая точное базирование и минимальное трение при вращении колеса.

- Крепление тормозного диска/барабана: Предоставляет посадочную поверхность и крепежные отверстия для фиксации тормозного диска (в дисковых тормозах) или служит основой для крепления тормозного барабана (в барабанных тормозах).

- Опора для датчиков ABS/ESP: Часто содержит интегрированный импульсный ротор (или место для его установки), взаимодействующий с датчиком системы ABS/ESP для контроля скорости вращения колеса.

Типы ступиц по способу передачи момента

| Тип | Назначение | Особенности |

|---|---|---|

| Ведущая ступица | Ведущие колеса | Имеет внутренние шлицы для соединения с полуосью. |

| Ведомая ступица | Управляемые или свободные колеса | Не имеет шлицов, вращается свободно на подшипнике. Обычно полая внутри. |

| Ступица в сборе с подшипником | Различные оси | Интегрированный подшипник качения запрессован или встроен в корпус ступицы, представляет собой единый узел (Hub Bearing Unit). |

Материалы изготовления: сталь, алюминий и композиты

Ступицы колес подвергаются экстремальным нагрузкам: крутящим моментам, ударным воздействиям, вибрациям и температурным перепадам. Выбор материала напрямую влияет на прочность, долговечность, массу узла и общие характеристики подвески.

Каждый материал обладает уникальным набором преимуществ и ограничений, определяющим его применимость в различных типах транспортных средств и условиях эксплуатации. Основными вариантами остаются сталь, алюминиевые сплавы и, реже, композитные материалы.

Характеристики и применение материалов

Сталь (ковкая, легированная):

- Преимущества: Высокая прочность на сжатие и растяжение, исключительная износостойкость (особенно в зоне подшипников), хорошая усталостная прочность, относительно низкая стоимость.

- Недостатки: Значительный вес, подверженность коррозии (требует защитных покрытий - цинкование, хромирование).

- Применение: Широко используется в ступицах для грузовых автомобилей, внедорожников, бюджетных и среднеразмерных легковых авто благодаря надежности и доступности.

Алюминиевые сплавы (чаще литейные, например, А356):

- Преимущества: Значительное снижение неподрессоренных масс (до 30-50% легче стали), улучшение управляемости, комфорта и динамики, хорошая коррозионная стойкость, возможность создания сложных форм литьем.

- Недостатки: Меньшая прочность и износостойкость по сравнению со сталью (особенно в местах контакта с подшипником), более высокая стоимость, чувствительность к ударным нагрузкам.

- Применение: Преимущественно в ступицах легковых автомобилей среднего и премиального сегмента, спортивных машин, где критична масса и управляемость.

Композитные материалы (углепластик, кевлар в матрице):

- Преимущества: Экстремально низкий вес при очень высокой удельной прочности и жесткости, выдающаяся коррозионная и усталостная стойкость.

- Недостатки: Очень высокая стоимость производства, сложность изготовления и контроля качества, низкая ударная вязкость, ограниченная термостойкость, трудности вторичной переработки.

- Применение: Крайне ограниченное, преимущественно в гоночных автомобилях (Formula 1, LMP) и экзотических суперкарах, где снижение массы оправдывает цену.

| Материал | Вес | Прочность/Износостойкость | Стоимость | Типичное применение |

|---|---|---|---|---|

| Сталь | Высокий | Очень высокая | Низкая | Грузовики, внедорожники, бюджетные авто |

| Алюминий | Низкий | Средняя | Средняя/Высокая | Легковые авто (средний/премиум класс), спорткары |

| Композиты | Очень низкий | Высокая (удельная) | Очень высокая | Гоночные авто, гиперкары |

Классификация ступиц по типу подшипникового узла

Конструкция подшипникового узла напрямую влияет на долговечность, ремонтопригодность и стоимость обслуживания ступицы. Основные различия заключаются в способе монтажа, регулировке зазора и возможности замены отдельных компонентов.

В современных автомобилях применяются три принципиальные схемы организации подшипниковых узлов ступиц, определяющие их эксплуатационные характеристики.

Основные типы конструкций

| Тип подшипникового узла | Ключевые особенности | Применение |

|---|---|---|

| Разборные конические роликоподшипники | Требуют ручной регулировки затяжки гайкой, регулярной смазки и обслуживания. Состоят из отдельных колец и роликов. | Грузовики, внедорожники, устаревшие модели легковых авто |

| Закрытые двухрядные подшипники | Предварительно настроенный заводской зазор, необслуживаемая конструкция с защитными сальниками. Устанавливаются с натягом. | Переднеприводные легковые автомобили (часто на неведущих осях) |

| Интегрированные ступичные модули (HUB Unit) | Неразборный узел со ступицей, фланцем крепления колеса и датчиками ABS. Монтаж осуществляется одним болтом. | Современные легковые и коммерческие автомобили |

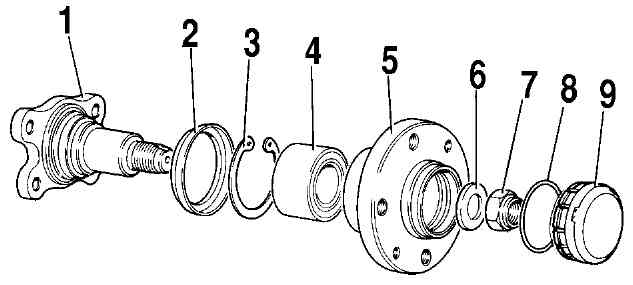

Устройство ступицы с шариковыми подшипниками

Ступица колеса с шариковыми подшипниками представляет собой цельнолитую металлическую деталь цилиндрической формы, на внешний фланец которой крепится колесный диск или тормозной барабан. Внутри ступицы выполнены посадочные места для установки двух шариковых подшипников, обеспечивающих вращение узла вокруг оси. Центральное сквозное отверстие предназначено для прохода полуоси (на ведущих колесах) или посадочного штифта.

Подшипники устанавливаются с противоположных сторон ступицы коническими поверхностями наружных обойм друг к другу, что позволяет регулировать зазор при затяжке ступичной гайки. Внутренние обоймы подшипников запрессованы на посадочные шейки ступицы, а наружные – в расточку поворотного кулака или балки моста. Для защиты от грязи и удержания смазки используются сальники, устанавливаемые с обеих сторон узла.

Ключевые компоненты системы

- Шариковые подшипники (двойной ряд) – воспринимают радиальные и осевые нагрузки

- Ступичная гайка – фиксирует ступицу на оси с регулируемым усилием

- Сальники – защищают подшипниковый узел от загрязнений

- Стопорное кольцо – предотвращает осевое смещение подшипников

| Элемент | Функция |

|---|---|

| Шлицевое/конусное отверстие | Передача крутящего момента (на ведущих колесах) |

| Монтажные отверстия | Крепление колесного диска болтами |

| Датчик ABS | Считывание скорости вращения (на современных моделях) |

Регулировка подшипников осуществляется через момент затяжки ступичной гайки, что обеспечивает минимальный люфт при свободном вращении. Перетяжка вызывает перегрев подшипников, а недостаточная затяжка – вибрацию колеса. Смазка закладывается при сборке узла на весь срок службы современных закрытых подшипников.

Конструкция ступицы с коническими роликоподшипниками

Ступица колеса с коническими роликоподшипниками представляет собой узел, где подшипники напрямую воспринимают и передают все нагрузки от колеса на подвеску автомобиля. Основная функция ступицы – обеспечить точное центрирование колеса и возможность его свободного вращения с минимальным сопротивлением. Конические роликоподшипники, являясь радиально-упорными, идеально подходят для этой задачи, так как способны воспринимать как радиальные (перпендикулярные оси вращения), так и значительные осевые (вдоль оси вращения) нагрузки, возникающие при движении, торможении и поворотах.

Ключевым элементом конструкции является пара конических роликоподшипников, установленных внутри корпуса ступицы или поворотного кулака подвески. Эти подшипники монтируются встречно: один подшипник ориентирован для восприятия осевых нагрузок в одном направлении (например, внутрь), а второй – в противоположном (например, наружу). Такая схема установки (часто называемая "X-образной" или "О-образной", в зависимости от взаимного расположения конусов роликов) обеспечивает фиксацию ступицы в осевом направлении и восприятие разнонаправленных усилий.

Основные компоненты и принцип работы

Конструкция включает следующие основные части:

- Собственно ступица: Деталь, на которой крепится колесо (обычно через шпильки или болты). Имеет посадочные места для внутренних обойм подшипников и часто фланец для крепления тормозного диска или барабана.

- Конические роликоподшипники (2 шт.): Каждый подшипник состоит из:

- Внутренняя обойма (конус): Устанавливается на цапфу ступицы.

- Наружная обойма (чашка): Запрессовывается в корпус ступицы или поворотный кулак.

- Конические ролики: Расположены между обоймами.

- Сепаратор: Удерживает ролики на равном расстоянии друг от друга.

- Цапфа / Ось: Неподвижная ось (часть поворотного кулака или балки моста), на которую надевается ступица с внутренними обоймами подшипников.

- Регулировочная гайка: Ключевой элемент. Навинчивается на резьбу на конце цапфы после установки ступицы с подшипниками. Служит для:

- Предварительного натяга подшипников.

- Фиксации ступицы на цапфе в осевом направлении.

- Стопорное кольцо / Шплинт: Фиксирует регулировочную гайку от самоотвинчивания.

- Сальник (уплотнение): Устанавливается с внешней стороны ступицы для предотвращения попадания грязи и воды внутрь подшипников и вытекания смазки.

- Защитный колпак: (Опционально) Устанавливается снаружи для дополнительной защиты.

Принцип работы основан на свойствах конических роликов. Радиальная нагрузка (вес автомобиля) вызывает отклонение роликов относительно их оси, но благодаря конической форме они катятся по дорожкам качения обойм, распределяя нагрузку. Осевая нагрузка (например, при разгоне или торможении) заставляет ролики упираться в буртики дорожек качения на внутренней и наружной обоймах, эффективно передавая усилие.

Критически важным параметром является правильная регулировка зазора/натяга подшипников с помощью регулировочной гайки. Слишком большой зазор вызывает люфт колеса и ударные нагрузки, ускоряя износ. Слишком сильный натяг приводит к перегреву подшипников и их заклиниванию.

| Тип нагрузки | Как воспринимается коническими роликоподшипниками |

|---|---|

| Радиальная (Вертикальная, перпендикулярная оси) | Ролики катятся по наклонным дорожкам качения внутренней и наружной обойм, распределяя усилие. |

| Осевая (Продольная, вдоль оси вращения) | Ролики упираются торцами в буртики (упоры) на внутренней и наружной обоймах подшипника, передавая усилие. |

Конструкция ступицы с коническими роликоподшипниками отличается высокой надежностью и грузоподъемностью, особенно нагруженных осей грузовиков, внедорожников и задних ведущих мостах легковых автомобилей. Ее главные преимущества – способность выдерживать комбинированные нагрузки и возможность точной регулировки зазора. Однако она требует более тщательного обслуживания (периодической проверки зазора и смазки) по сравнению с необслуживаемыми ступичными узлами с шариковыми подшипниками качения.

Особенности ступичного узла с подшипником качения

Конструкция объединяет ступицу колеса и подшипник(и) качения в единый герметичный модуль. Ступица жестко соединяется с колесным диском через шпильки или болты, а внутреннее кольцо подшипника фиксируется на оси поворотного кулака (передняя подвеска) или полуоси (задний мост). Наружное кольцо запрессовано в корпус ступицы, обеспечивая вращение колеса при стабильном положении относительно подвески.

Узел проектируется под конкретные нагрузки и скорости, с защитой от загрязнений сальниками и пыльниками. Современные версии часто интегрируют датчики ABS: магнитное кольцо на ступице считывается сенсором, передающим данные о скорости вращения. Ресурс определяется качеством подшипников и условиями эксплуатации, но узел обычно неремонтопригоден – при износе меняется целиком.

Ключевые технологические аспекты

- Типы подшипников: Радиально-упорные шариковые или конические роликовые подшипники, воспринимающие комбинированные (радиальные и осевые) нагрузки.

- Система фиксации:

- Гайка с контролируемым моментом затяжки (часто с деформируемой шайбой).

- Стопорное кольцо или фланец.

- Материалы: Высокопрочная сталь ступицы, подшипниковые стали с цементацией, керамические элементы (премиум-сегмент).

- Система смазки: Пластичная смазка (литол, CV-составы), закладываемая на весь срок службы узла.

- Теплоотвод: Конструктивные ребра на корпусе ступицы для рассеивания тепла от тормозов.

| Преимущества | Недостатки |

|---|---|

| Простота монтажа/демонтажа | Высокая стоимость замены узла |

| Минимизация регулировок | Сложность диагностики износа на ранней стадии |

| Повышенная герметичность | Риск повреждения при ударах (например, о бордюр) |

| Совместимость с системами ABS/ESP | Зависимость ресурса от качества компонентов |

Интегрированные ступичные узлы (Hub Unit Bearing)

Интегрированный ступичный узел (Hub Unit Bearing, HUB) представляет собой конструктивно объединенный в единый неразборный модуль элемент, сочетающий непосредственно ступицу колеса и ступичный подшипник качения (чаще всего двухрядный роликовый). Эта моноблочная конструкция кардинально отличается от традиционных систем, где ступица и подшипник были отдельными компонентами, требующими прессовки, регулировки затяжки и смазки.

Основная функция HUB заключается в обеспечении вращения колеса относительно оси (поворотного кулака или балки) с минимальным трением, восприятии значительных радиальных (от веса автомобиля и центробежных сил) и осевых (при поворотах, разгоне, торможении) нагрузок. Узел герметичен и поставляется производителем предварительно заполненным смазкой и отрегулированным, что исключает необходимость обслуживания в течение всего срока службы.

Ключевые особенности и преимущества

Конструкция и компоненты:

- Внутреннее кольцо: Часто выполнено заодно с фланцем ступицы или прочно соединено с ним. На фланце расположены шпильки или резьбовые отверстия для крепления колесного диска.

- Наружное кольцо: Имеет фланец с отверстиями для крепления всего узла к поворотному кулаку (на передней оси) или к балке/рычагу подвески (на задней оси).

- Сепаратор с телами качения: Два ряда шариков или роликов, расположенных между внутренним и наружным кольцами, обеспечивающие вращение.

- Уплотнения: Внутренние и наружные сальники из высококачественной резины, предотвращающие вытекание смазки и попадание внутрь узла воды, грязи и абразивных частиц.

- Интегрированные датчики (опционально): В современных узлах часто встроены кольца АБС (активного или пассивного типа), а иногда и датчики системы контроля давления в шинах (TPMS).

Преимущества по сравнению с классической конструкцией:

- Упрощение монтажа и демонтажа: Узел устанавливается как единое целое, отпадает необходимость в сложных прессовых работах, регулировке зазора подшипника и его смазке.

- Повышенная надежность и долговечность: Герметичность и заводская предварительная регулировка гарантируют оптимальные условия работы подшипника на весь срок службы.

- Повышенная жесткость и точность: Монолитная конструкция обеспечивает лучшую соосность и устойчивость к нагрузкам.

- Снижение веса: Более компактная и оптимизированная конструкция.

- Интеграция с электронными системами: Упрощает установку датчиков АБС и TPMS.

Основные типы крепления:

| Тип крепления | Описание | Особенности замены |

|---|---|---|

| Фланцевое (Gen 1) | Наружное кольцо имеет фланец с отверстиями под болты/шпильки, которыми узел крепится к кулаку. Внутреннее кольцо имеет шлицы для соединения с приводным валом (на ведущих осях) или гладкое отверстие (на ведомых осях). | Требует снятия полуоси (на ведущей оси) для демонтажа узла. |

| С крепежной гайкой (Gen 2/3) | Наружное кольцо запрессовывается в поворотный кулак. Внутреннее кольцо (фланец ступицы) крепится к приводному валу (ШРУСу) одной центральной гайкой большого диаметра. | Замена возможна без снятия полуоси/ШРУСа. Гайка откручивается, старый узел выбивается/выпрессовывается из кулака, новый запрессовывается. |

Важное замечание: Интегрированные ступичные узлы являются необслуживаемыми и неразборными компонентами. При выходе из строя подшипника, износе посадочных мест подшипника, повреждении фланца ступицы или уплотнений, узел подлежит замене только в сборе. Попытки ремонта или замены отдельных частей недопустимы и опасны.

Крепежные фланцы: форма и посадочные отверстия

Форма фланца определяется конструкцией ступицы и требованиями к распределению нагрузок. Наиболее распространены круглые фланцы с радиально расположенными отверстиями под крепеж. Диаметр фланца строго соответствует размерам тормозного диска и колесного диска, обеспечивая соосность всех компонентов.

Количество и диаметр посадочных отверстий стандартизированы для совместимости с колесными дисками. Типовые конфигурации включают:

- 4-болтовые - для малолитражных авто (PCD 98-114 мм)

- 5-болтовые - универсальное решение (PCD 110-130 мм)

- 6-болтовые - для внедорожников и коммерческого транспорта

Ключевые параметры отверстий

| Параметр | Описание | Точность изготовления |

| PCD (Pitch Circle Diameter) | Диаметр окружности центров крепежных отверстий | Допуск ±0.1 мм |

| Диаметр отверстий | Соответствует классу резьбы болтов (обычно M12-M14) | H9/H10 |

| Центрирующий выступ | Конический или цилиндрический пояс для точной установки диска | Шероховатость Ra 1.6 |

Отверстия выполняются с фаской под углом 90° для правильной посадки конических головок болтов или гаек. На фланцах под литые диски часто предусматривают направляющие штифты, упрощающие монтаж колеса. При ремонте категорически запрещается рассверливание отверстий – это нарушает балансировку и снижает прочность соединения.

Способы фиксации ступицы на оси поворотного кулака

Основной метод крепления ступицы к оси поворотного кулака – использование подшипников качения, обеспечивающих вращение колеса с минимальным трением. Наиболее распространены конические роликовые подшипники (парные) или шариковые радиально-упорные подшипники, устанавливаемые с предварительным натягом для устранения люфтов. Подшипники запрессовываются непосредственно в ступицу и/или поворотный кулак, формируя неразборный узел.

Фиксация ступицы на оси осуществляется через внутреннее кольцо подшипника (или обойму), которое жестко соединяется с цапфой кулака. Для обеспечения надежного позиционирования и восприятия осевых/радиальных нагрузок применяются различные системы крепления. Выбор конкретного способа зависит от конструкции подвески, типа привода и нагрузочных характеристик автомобиля.

Распространенные системы крепления

- Гайка конуса (ступичная гайка): На резьбовую часть оси накручивается высокопрочная конусная гайка. Её затяжка создает давление на внутреннее кольцо подшипника через распорную втулку или непосредственно. Часто фиксируется шплинтом или стопорной шайбой.

- Фланец со шпильками/болтами: Ступица имеет фланец, который прижимается к фланцу поворотного кулака несколькими болтами или шпильками с гайками. Подшипник при этом может быть интегрирован в ступичный узел (часто необслуживаемый).

- Зажимная втулка: На ось наворачивается специальная втулка с конусной внешней поверхностью. При затяжке гайки (или самого фланца ступицы) втулка распирается, плотно обжимая ось и фиксируя ступицу. Иногда требует контргайки.

Ключевым этапом при всех способах является соблюдение момента затяжки крепежа. Недостаточный момент ведет к люфту и разрушению подшипника, избыточный – к перегреву и заклиниванию узла.

Шлицы для соединения с приводным валом (на передней оси)

Шлицевое соединение ступицы с приводным валом обеспечивает передачу крутящего момента от трансмиссии к ведущим колесам. Наружные шлицы вала входят в зацепление с внутренними шлицами ступицы колеса, создавая жесткое сцепление, исключающее проскальзывание при любых нагрузках.

Конструкция шлицов проектируется с учетом высоких динамических и ударных нагрузок: они имеют трапециевидный или эвольвентный профиль с закругленными вершинами для снижения концентрации напряжений. Количество шлицов варьируется от 20 до 32 в зависимости от мощности автомобиля и диаметра вала.

Особенности эксплуатации и обслуживания

Критичные требования к соединению:

- Прецизионная чистота обработки поверхностей

- Жесткий контроль зазора между шлицами (0.05-0.15 мм)

- Обязательная смазка молибденовой пастой при сборке

Характерные неисправности проявляются глухим стуком при трогании/разгоне из-за износа шлицов. Для диагностики необходимо демонтировать ШРУС и визуально оценить:

- Наличие заусенцев и вмятин на рабочих гранях

- Равномерность контактных пятен

- Люфт при ручном проворачивании

| Параметр | Норма | Критичное значение |

|---|---|---|

| Угловой люфт | ≤ 3° | > 7° |

| Износ по толщине | ≤ 0.2 мм | > 0.5 мм |

При замене ступицы обязательна установка нового стопорного кольца и контроль момента затяжки гайки крепления (обычно 180-300 Н·м). Несоблюдение момента приводит к деформации шлицов и ускоренному износу.

Посадочные поверхности для тормозного диска

Тормозной диск крепится к ступице через специально обработанные посадочные поверхности, обеспечивающие точную центровку и надежную передачу усилий. Эти поверхности представляют собой фланцевую часть ступицы, контактирующую с внутренней плоскостью диска. Качество обработки фланца критически влияет на отсутствие биения диска при вращении.

Для фиксации диска на ступице используются направляющие шпильки или болты, проходящие через отверстия в диске и вкручивающиеся в резьбовые каналы фланца. Дополнительную центровку обеспечивает цилиндрический буртик (центрирующий выступ) на фланце ступицы, входящий в центральное отверстие тормозного диска. Это предотвращает эксцентричное смещение детали.

Ключевые элементы и требования

Основные характеристики посадочных зон включают:

- Торцевое биение фланца: Допуск обычно не превышает 0,03-0,05 мм. Превышение вызывает вибрации при торможении.

- Чистота поверхности: Заусенцы, коррозия или грязь нарушают плоскостность контакта. Поверхность очищается перед установкой диска.

- Прочность и жесткость: Фланец изготавливается из высокопрочной стали и рассчитан на термические и механические нагрузки.

Типовые проблемы при нарушении геометрии:

- Биение тормозного диска, передающееся на руль.

- Неравномерный износ колодок и диска.

- Перегрев ступичного подшипника из-за вибраций.

| Параметр | Требование | Последствия отклонения |

|---|---|---|

| Параллельность плоскостей | ±0,05 мм | Биение диска, вибрации |

| Диаметр центрирующего буртика | Посадка H7/h6 | Смещение диска относительно оси вращения |

| Чистота поверхности (Ra) | ≤ 3,2 мкм | Неполный контакт, деформация диска |

Для восстановления геометрии фланца при ремонте применяется проточка на токарном станке. Поврежденные резьбовые отверстия под болты/шпильки требуют замены ввертных элементов или восстановления резьбы.

Резьбовые отверстия для крепления колесных болтов

Эти отверстия расположены на фланце ступицы симметрично относительно её центральной оси, образуя строго заданный крепежный рисунок (PCD). Их количество и диаметр варьируются в зависимости от модели автомобиля и требуемой нагрузки. Резьба нарезается непосредственно в теле ступицы или в запрессованных стальных втулках для усиления конструкции в случае использования алюминиевых сплавов.

Точность изготовления резьбы критична: малейшие отклонения в шаге или диаметре приведут к перекосу колеса и неравномерному распределению нагрузки на болты. Поверхности отверстий и прилегающий торец фланца защищаются от коррозии гальваническим покрытием (цинкование, кадмирование) или нанесением антикоррозийной смазки, предотвращая закисание болтов.

Ключевые характеристики резьбовых отверстий

| Параметр | Описание |

| Тип резьбы | Метрическая (M12, M14, M16) или дюймовая (1/2", 9/16") с правым направлением витков |

| Шаг резьбы | Определяет расстояние между витками (1.25 мм, 1.5 мм, 1.75 мм) |

| Глубина отверстия | Превышает длину болта на 1.5-2 витка для полного вкручивания |

| Угол фаски | 45° или 60° на входе отверстия для центрирования болта |

При монтаже колеса болты должны вкручиваться вручную до упора перед затяжкой динамометрическим ключом. Использование ударного гайковерта без контроля момента повреждает резьбу. Регулярная очистка отверстий от грязи и ржавчины металлической щеткой обязательна для сохранения целостности соединения.

Система ABS: датчик скорости и импульсное кольцо

Импульсное кольцо (или задающий диск) жёстко зафиксировано на ступице или приводном валу, вращаясь синхронно с колесом. Его конструкция включает зубчатый венец с чередующимися выступами и впадинами либо чередующиеся магнитные сегменты, формирующие переменное магнитное поле при вращении.

Датчик скорости закреплён неподвижно напротив импульсного кольца на элементах подвески или ступичном узле. Принцип его работы основан на эффекте Холла или электромагнитной индукции: прохождение зубцов/магнитных зон мимо чувствительного элемента генерирует электрические импульсы, частота которых пропорциональна скорости вращения колеса.

Ключевые функции и взаимодействие компонентов

Формирование сигнала: Датчик преобразует механическое вращение в цифровой или аналоговый сигнал, отправляемый в блок управления ABS. Каждый импульс соответствует определённому углу поворота колеса.

Контроль проскальзывания: Сравнивая частоту импульсов со всех колёс, система выявляет блокировку (резкое падение частоты на одном колесе). При торможении это активирует модулятор давления, мгновенно снижая усилие на тормозном механизме проблемного колеса.

- Типы датчиков:

- Пассивные (индуктивные) – генерируют синусоидальный сигнал за счёт электромагнитной индукции, требуют минимальной скорости вращения.

- Активные (на эффекте Холла или магниторезистивные) – выдают цифровой сигнал, работают от нулевой скорости, обладают высокой точностью.

- Конструктивные особенности импульсных колец:

Тип Материал Применение Зубчатое стальное Сталь Классические ABS, ступицы ведущих колёс Многополюсное магнитное Резиновая смесь с магнитными частицами Подшипники ступиц с интегрированным кольцом, современные системы

Надёжность и диагностика: Загрязнение или повреждение импульсного кольца (сколы зубцов, отслоение магнитов) вызывает искажение сигнала. Коррозия датчика, обрыв проводки или зазора между ним и кольцом приводят к ошибкам ABS и включению индикатора на панели приборов.

Уплотнительные элементы: защита подшипника от загрязнений

Сальники предотвращают попадание абразивных частиц (пыль, грязь, влага) в полость ступичного подшипника, критически влияя на его ресурс. Конструктивно они устанавливаются между вращающейся цапфой и неподвижным корпусом ступицы, образуя барьер на пути загрязнений.

Основные типы уплотнений включают:

- Радиальные сальники: Резиновые элементы с пружинным кольцом, прижимающим губку уплотнения к поверхности цапфы.

- Многоступенчатые лабиринтные уплотнения: Комбинация металлических и резиновых деталей, создающих извилистый путь для загрязнителей.

- Металлические пыльники: Жёсткие экраны, отражающие крупные частицы и брызги воды.

Принцип работы и материалы

Эффективность достигается за счёт эластичности материала (обычно термостойкая резина NBR или FKM) и вспомогательных элементов:

- Пылеотражающие кромки отбрасывают крупные частицы при вращении колеса.

- Контактные губы с микропружинами обеспечивают герметичное прилегание к цапфе.

- Антифрикционные покрытия снижают износ сопрягаемых поверхностей.

| Фактор риска | Последствия без уплотнения | Функция сальника |

| Абразивная пыль | Задиры дорожек качения | Физический барьер |

| Вода/реагенты | Коррозия тел качения | Гидрофобная защита |

| Вытекание смазки | Сухое трение подшипника | Удержание пластичной смазки |

Деградация уплотнений проявляется в потере эластичности, трещинах или деформации посадочного места, что ведёт к люфту и вибрациям колеса. Регулярная проверка их состояния обязательна при ТО – повреждённый сальник требует немедленной замены вместе с подшипниковым узлом из-за риска взаимного повреждения.

Взаимодействие с тормозной системой и суппортом

Фланец ступицы служит непосредственной посадочной поверхностью для тормозного диска (или тормозного барабана на задних осях некоторых моделей). Тормозной диск крепится к фланцу ступицы через специальные отверстия с помощью направляющих шпилек или болтов колеса, проходящих через совмещенные отверстия в диске и фланце. Идеально обработанные посадочные плоскости фланца и тормозного диска обеспечивают плотный контакт и минимальное биение диска при вращении.

Корпус ступицы, а точнее установленный в нем ступичный подшипник (или пара подшипников), обеспечивает точное положение оси вращения колеса относительно элементов тормозной системы. Тормозной суппорт жестко крепится к поворотному кулаку (стойке) подвески. Поршни суппорта, воздействуя на тормозные колодки, прижимают их к поверхности тормозного диска, который жестко зафиксирован на ступице. Таким образом, тормозное усилие, создаваемое суппортом на диске, передается непосредственно на ступицу, а через нее – на элементы подвески и кузов автомобиля.

Ключевые аспекты взаимодействия

Для корректной и безопасной работы тормозов критически важны следующие моменты, связанные со ступицей:

- Соосность и биение: Ступичный подшипник должен обеспечивать отсутствие люфта и минимальное радиальное/осевое биение. Любой люфт или чрезмерное биение ступицы напрямую передается на тормозной диск, вызывая его вибрацию (биение), что ощущается как пульсация педали тормоза и ускоряет износ колодок и диска.

- Чистота посадочных поверхностей: Поверхность фланца ступицы, на которую опирается тормозной диск, должна быть абсолютно чистой, без следов коррозии, грязи или задиров. Любые неровности или посторонние частицы приведут к неплотному прилеганию диска и его искривлению (короблению) при затяжке колесных болтов/гаек, что также вызовет биение тормозов.

- Центрирование диска: Отверстия в тормозном диске и фланце ступицы, через которые проходят колесные болты/шпильки, обеспечивают точное центрирование диска относительно оси вращения ступицы. Повреждение этих отверстий или самих крепежных элементов нарушает центровку.

- Надежность крепления: Колесные болты или гайки, прижимающие диск к ступице и удерживающие колесо, должны быть затянуты с правильным моментом в рекомендованной последовательности (звездой) для равномерного распределения нагрузки и предотвращения деформации диска.

Типы крепления тормозного диска к ступице могут различаться:

| Тип крепления | Принцип | Особенности |

|---|---|---|

| Через колесные болты/гайки | Диск прижимается к ступице непосредственно колесом при затяжке крепежа. | Наиболее распространенный тип. Требует идеально чистых поверхностей. |

| На отдельные винты/шпильки | Диск предварительно крепится к ступице специальными винтами или шпильками, затем устанавливается колесо. | Обеспечивает дополнительную фиксацию диска, облегчает монтаж колеса. Часто используется на спортивных или тяжелых авто. |

Таким образом, ступица является фундаментальным элементом, обеспечивающим не только вращение колеса, но и точное позиционирование и надежную передачу усилий для эффективной работы тормозного механизма. Любые неисправности ступицы (износ подшипника, деформация фланца, загрязнение посадочной поверхности) немедленно сказываются на качестве торможения и безопасности.

Особенности задних неведущих ступиц

Задние неведущие ступицы служат исключительно точкой опоры и вращения колеса, не передавая на него крутящий момент от двигателя. Их ключевая задача – обеспечить свободное вращение колеса на подшипниковом узле при минимальном сопротивлении и точно выдерживать его положение относительно оси и элементов тормозной системы.

Конструктивно они проще ведущих, так как в них отсутствуют элементы для соединения с приводными валами (шпицы, фланцы) или дифференциалом. Основными компонентами являются сама ступица с посадочным фланцем под колесные болты/шпильки, подшипниковый узел (чаще всего необслуживаемый картриджный подшипник качения), датчик АБС (если установлен) и крепежные элементы для монтажа на поворотный кулак или балку заднего моста.

Характерные отличия и особенности

- Отсутствие приводного соединения: Нет внутренних шлицов или фланца для полуоси. Вал привода либо отсутствует, либо установлен отдельно и не связан со ступицей вращением.

- Тип подшипника: Широко применяются необслуживаемые двухрядные радиально-упорные шариковые или конические роликовые подшипники в едином картридже. Они запрессовываются в ступицу/поворотный кулак и рассчитаны на весь срок службы.

- Упрощенный монтаж: Крепятся к поворотному кулаку (на независимой подвеске) или непосредственно к фланцу балки (на зависимой подвеске) обычно одним центральным гайкой большого диаметра или несколькими болтами через фланец ступицы.

- Интеграция с тормозами: Фланец ступицы служит посадочной поверхностью для тормозного диска или барабана. Точность изготовления фланца критична для отсутствия биения тормозов.

- Датчик АБС: Импульсное кольцо (релактор) датчика АБС часто интегрировано непосредственно в тело ступицы или запрессовано на нее, а сам датчик крепится на кронштейне поворотного кулака.

| Критерий | Неведущая ступица | Ведущая ступица |

| Передача крутящего момента | Нет | Да |

| Наличие шлицов/фланца под привод | Отсутствуют | Присутствуют |

| Типичная сложность замены | Ниже (часто без демонтажа привода) | Выше (требует снятия полуоси) |

Конструкция ступиц для независимой задней подвески

В независимой задней подвеске ступица выполняет функцию вращающегося узла, передающего крутящий момент от приводного вала к колесу. Её конструкция обеспечивает точное позиционирование колеса относительно рычагов подвески и тормозных механизмов, одновременно воспринимая разнонаправленные нагрузки: вертикальные силы от массы автомобиля, боковые усилия в поворотах и осевые воздействия при разгоне/торможении.

Ключевой особенностью является использование подшипниковых узлов качения, рассчитанных на комбинированные нагрузки. В отличие от неразрезных мостов, здесь ступица крепится непосредственно к поворотному кулаку или рычагам подвески, что требует жёсткого контроля соосности и минимальных допусков при сборке. Герметизация подшипников от грязи и влаги критична из-за близости к дорожному покрытию.

Основные компоненты и варианты исполнения

- Фланец ступицы – литой или кованый элемент с отверстиями под шпильки колеса или болты крепления. На нём монтируется тормозной диск/барабан и колесо.

- Подшипниковый узел – чаще всего применяются:

- Двойные радиально-упорные шарикоподшипники

- Конические роликовые подшипники (в грузовых моделях)

- Готовые картриджи с предустановленным натягом

- Шлицевое соединение – передаёт крутящий момент от полуоси к ступице. У переднеприводных авто шлицы интегрированы в тело ступицы, у заднеприводных – соединение выполняется через отдельную фланцевую муфту.

- Датчики ABS/ESP – импульсное кольцо (ротор) запрессовано на ступицу, а датчик закреплён на кронштейне поворотного кулака.

| Тип привода | Особенности конструкции |

| Ведущая задняя подвеска | Сквозное отверстие под шлицы полуоси, гайка для фиксации оси |

| Неведущая задняя подвеска | Глухая ступица без шлицев, упрощённый подшипниковый узел |

Материалами служат высокопрочные стали (ковка 40Х, 38ХА) с последующей закалкой рабочих поверхностей. Крепление к поворотному кулаку осуществляется через ступичную гайку с контролируемым моментом затяжки, часто с использованием стопорного кольца. Верхние модели оснащаются магнитными кодирующими кольцами для систем стабилизации.

Диагностика износа ступичного подшипника на слух

Основным признаком износа ступичного подшипника является появление характерного гула, гудения или грохота, исходящего от одного из колес. Этот звук возникает из-за нарушения плавности качения шариков или роликов по дорожкам качения внутреннего и наружного колец подшипника в результате выработки, деформации или разрушения элементов.

Звук напрямую зависит от скорости движения автомобиля: он появляется на определенном диапазоне скоростей (чаще всего от 50-60 км/ч и выше), усиливается с ее увеличением и обычно не пропадает при выключении передачи или накате. Важно, что его тональность и интенсивность не меняются при нажатии на педаль тормоза, в отличие от шумов, связанных с тормозной системой.

Характерные признаки звука изношенного подшипника

- Усиление/Ослабление в поворотах: Самый диагностически важный признак. При повороте в одну сторону нагрузка на колесо увеличивается, и шум подшипника этого колеса становится громче. При повороте в противоположную сторону нагрузка снимается, и шум ослабевает или почти пропадает. Например, усиление гула в левом повороте указывает на проблему с правым подшипником.

- Характер звука: Может варьироваться от низкого гудения или гула (на ранних стадиях) до явного грохота, скрежета или хруста (при сильном износе или разрушении). Иногда напоминает звук летящего самолета.

- Прогрессирование: Шум обычно начинается тихо и постепенно усиливается по мере развития износа.

- Вибрации: На поздних стадиях износа гул может сопровождаться вибрацией, передающейся на кузов или рулевое колесо, особенно заметной на определенных скоростях.

Как проводить проверку на слух

- Выберите безопасный, ровный участок дороги с минимальным внешним шумом.

- Разгоните автомобиль до скорости, на которой шум становится явно слышен (обычно 60-80 км/ч).

- Обратите внимание на общий характер и локализацию шума (спереди/сзади, слева/справа).

- Начните плавно поворачивать руль влево и вправо (меняя траекторию движения змейкой, если это безопасно).

- Четко зафиксируйте, при повороте в какую сторону шум усиливается:

- Шум усилился в левом повороте? → Проблемный подшипник правого колеса.

- Шум усилился в правом повороте? → Проблемный подшипник левого колеса.

- Попробуйте выключить передачу и двигаться накатом. Шум подшипника должен сохраниться.

- Плавно нажмите на тормоз (без резкого замедления). Шум подшипника обычно не меняется от торможения.

| Ситуация | Поведение шума подшипника | Поведение шума дифференциала/КПП |

|---|---|---|

| Поворот руля влево | Усиливается (если неисправен правый подшипник) | Обычно не меняется или меняется незначительно |

| Поворот руля вправо | Усиливается (если неисправен левый подшипник) | Обычно не меняется или меняется незначительно |

| Движение накатом | Сохраняется | Может изменить тональность или пропасть |

| Легкое торможение | Обычно не меняется | Обычно не меняется |

Помните, что диагностика на слух - это первый, ориентировочный этап. Подтверждение неисправности требует проверки люфта колеса (покачиванием), прослушивания ступицы домкраченного колеса при вращении рукой и часто снятия/визуального осмотра подшипника. Не откладывайте ремонт, так как разрушение подшипника в движении может привести к заклиниванию колеса.

Проверка люфта колеса при подъёме автомобиля

Для точной диагностики ступичного подшипника и элементов подвески колесо должно быть полностью вывешено домкратом, обеспечивая свободное вращение без контакта с поверхностью. Автомобиль предварительно фиксируют противооткатными упорами под неподнимаемыми колёсами, стояночный тормоз отпускают.

Проверку выполняют в двух плоскостях, прикладывая усилие к верхней и нижней точкам колеса (вертикальный люфт), а затем к боковым сторонам (горизонтальный люфт). Руки располагают строго напротив друг друга («на 3 и 9 часов» для горизонтали, «на 12 и 6 часов» для вертикали) для исключения ложных показаний от деформации резины.

Интерпретация результатов

Допустимый люфт: Минимальный свободный ход (до 1-2 мм) возможен из-за упругости сайлент-блоков подвески. Чёткий металлический стук или выраженное биение указывают на неисправность.

Источники люфта:

- Ступичный подшипник: Вертикальное и горизонтальное биение сопровождается гудением при вращении колеса руками.

- Шаровые опоры/рычаги: Преимущественно проявляется в вертикальной плоскости.

- Рулевые наконечники/тяги: Ярко выраженный люфт в горизонтальной плоскости.

- Ослабление гайки ступицы: Критичный люфт во всех направлениях, требует немедленного ремонта.

Важно: Диагностику дополняют проверкой вращения колеса (затруднённый ход, шум подшипника) и визуальным осмотром пыльников, состояния ШРУСа.

Признаки повреждения ступицы: вибрации и биение руля

Вибрации кузова или рулевого колеса – один из первых сигналов о проблемах со ступицей. Ощущения обычно усиливаются с ростом скорости, особенно начиная с 60-80 км/ч. Вибрация может передаваться через руль, сиденье или педали, создавая дискомфорт и указывая на нарушение балансировки вращающихся элементов из-за деформации ступицы, износа подшипника или повреждения посадочной поверхности.

Биение руля – специфическое проявление неисправности, когда рулевое колесо заметно дергается из стороны в сторону при движении. Этот симптом часто связан с критическим износом ступичного подшипника, люфтом самой ступицы, или деформацией ее фланца. Биение обычно синхронизировано со скоростью вращения колеса и усиливается при поворотах, когда нагрузка на поврежденный узел возрастает.

Дополнительные индикаторы и причины

Помимо вибраций и биения, обратите внимание на сопутствующие признаки:

- Неравномерный износ шин – следствие нарушения углов установки колес из-за люфта ступицы.

- Гул, вой или скрежет со стороны колеса – характерный звук разрушающегося подшипника, меняющий тональность при повороте руля.

- Люфт колеса – ощутимое качание колеса в вертикальной или горизонтальной плоскости при покачивании руками (требуется проверка на подъемнике).

| Симптом | Возможная причина в ступице | Когда проявляется |

|---|---|---|

| Вибрация руля/кузова | Деформация ступицы, дисбаланс | Выше 60 км/ч, на прямой |

| Биение руля | Износ подшипника, люфт фланца | При разгоне, в поворотах |

| Монотонный гул | Износ подшипника ступицы | Постоянно, меняется в поворотах |

Важно: Игнорирование этих признаков приводит к ускоренному износу шин, повреждению элементов подвески (шаровых опор, рулевых наконечников), а в критических случаях – к заклиниванию колеса. Диагностика включает проверку люфта (покачивание колеса), прослушивание подшипника стетоскопом на вращающемся колесе и инструментальный контроль биения ступичного фланца.

Последствия езды с неисправной ступицей

Потеря управляемости становится критической проблемой. Изношенные подшипники вызывают люфт колеса, что провоцирует вибрацию руля и "биение" на скорости. Автомобиль начинает "рыскать" по дороге, особенно в поворотах, требуя постоянных корректировок траектории. На скользком покрытии или при экстренном маневре это многократно повышает риск заноса и потери контроля над авто.

Ускоренный износ смежных узлов неизбежен из-за нарушения геометрии подвески. Деформированная ступица неравномерно нагружает шаровые опоры, рычаги, ШРУСы и покрышки. Результат – их преждевременный выход из строя. Поврежденный подшипник при критическом износе может заклинить, вызывая резкую блокировку колеса во время движения, что создает аварийную ситуацию.

Ключевые риски и сопутствующие поломки

- Разрушение ступичного узла: Полное заклинивание подшипника с блокировкой колеса.

- Повреждение тормозной системы:

- Искривление тормозного диска из-за перекоса

- Утечка тормозной жидкости при повреждении суппорта

- Снижение эффективности торможения

- Деформация деталей подвески: Перегрузка и излом рычагов, сайлентблоков.

| Симптом неисправности | Потенциальное последствие | Стоимость ремонта (относительная) |

|---|---|---|

| Гул/гудение при движении | Разрушение подшипника, заклинивание | Средняя (замена ступицы) |

| Вибрация руля | Износ ШРУСа, деформация дисков | Высокая (ремонт рулевого управления) |

| Люфт колеса | Разрушение ступицы, поломка подвески | Очень высокая (комплексный ремонт ходовой) |

Экономический ущерб усугубляется лавинообразным характером поломок. Игнорирование замены ступицы стоимостью 3-7 тыс. рублей ведет к необходимости ремонта тормозов (от 5 тыс. руб.), подвески (от 10 тыс. руб.) или дорогостоящему восстановлению после ДТП.

Повышенный шум (монотонное завывание или рокот) – не просто дискомфорт, а индикатор прогрессирующего разрушения. На поздних стадиях возможен отрыв колеса из-за слома шпилек или самой ступицы, что гарантированно приводит к тяжелому происшествию.

Инструменты для замены ступицы в гаражных условиях

Для самостоятельной замены ступицы потребуется базовый набор механика и несколько специализированных приспособлений. Работы проводятся на ровной площадке с обязательным использованием страховочных опор.

Критически важно подготовить все инструменты заранее – некоторые крепления затянуты с высоким моментом и могут потребовать значительных усилий для демонтажа.

Основной комплект оборудования

- Трещоточный ключ с головками: набор шестигранных головок (17-36 мм), включая глубокие версии

- Ударный гайковёрт: для откручивания центральной гайки ступицы (обычно 30-32 мм)

- Динамометрический ключ: диапазон 50-300 Н·м для точной затяжки

- Гидравлический домкрат: грузоподъёмностью не менее 2 тонн

- Стальные подставки-козлы: минимум 2 шт. для страховки автомобиля

Дополнительные приспособления

| Съёмник стопорных колец | Тип 90° с регулируемыми губами |

| Выколотка из меди/алюминия | Для деликатного демонтажа без повреждений |

| Съёмник подшипников | Универсальный 3-лапый с гидравлическим приводом |

| Направляющая оправка | Для запрессовки новой ступицы без перекоса |

Обязательно потребуются: проволочная щётка для очистки посадочных мест, проникающая смазка типа WD-40, комплект новых шпилек или болтов крепления. Для переднеприводных моделей добавьте съёмник ШРУСа и стяжки пружин.

Пошаговый демонтаж старого ступичного узла

Перед началом работ убедитесь, что автомобиль надежно зафиксирован на подъемнике или домкратных стойках с противооткатными упорами. Подготовьте необходимые инструменты: торцевой ключ под гайку ступицы, съемник стопорных колец, молоток, монтировку, съемник подшипников, а также проникающую смазку для сложных соединений.

Снимите колесо, открутив болты крепления, после чего демонтируйте тормозной суппорт (подвесьте его на проволоку, не допуская провисания тормозного шланга). Удалите тормозной диск или барабан, получив доступ к ступичному узлу. Проверьте наличие датчика ABS – при его наличии аккуратно отсоедините разъем.

Процесс демонтажа

- Ослабьте контргайку ступицы:

Ударным гайковертом или длинным рычагом сорвите стопорную гайку, предварительно сняв деформируемую шайбу или отогнув стопорные усики. - Снимите поворотный кулак:

Открутите болты крепления ступицы к подвеске. При коррозии обработайте соединения проникающей смазкой и аккуратно выбейте шпильки молотком через медную проставку. - Извлеките узел из посадочного места:

Легкими ударами киянки выбейте ступицу наружу. При закисании используйте универсальный съемник типа "трехлапый". - Демонтируйте подшипник:

- Снимите стопорное кольцо специальными плоскогубцами

- Выпрессуйте подшипник гидравлическим прессом или съемником, направляя усилие строго на внешнюю обойму

- Удалите сальник монтировкой, поддев его за кромку

| Тип крепления | Особенности демонтажа |

| Фланцевое | Требует откручивания 4-6 болтов через технологические окна |

| Коническое | Нужен динамометрический ключ для контроля момента затяжки при обратной установке |

Очистите посадочное гнездо от грязи и остатков смазки металлической щеткой. Проверьте состояние полуосей, ШРУСов и посадочных поверхностей на отсутствие задиров. При наличии дефектов обязательна замена сопрягаемых деталей.

Технология запрессовки новых подшипников

Запрессовка новых подшипников ступицы требует применения гидравлического пресса и специализированных оправок для равномерного распределения усилия. Непосредственный контакт пресса с кольцами подшипника недопустим – усилие прикладывается исключительно к посадочному кольцу ступицы (для наружного кольца подшипника) или к фланцу ступицы (для внутреннего кольца). Использование старых подшипников в качестве оправки категорически запрещено из-за риска повреждения новых компонентов.

Перед установкой посадочные поверхности тщательно очищаются от коррозии и загрязнений, после чего покрываются тонким слоем консистентной смазки. Подшипник устанавливается строго по направлению посадочного конуса или маркировки (при наличии). Процесс ведется плавно, без перекосов, контролируя усилие пресса – резкие удары или превышение давления приводят к деформации сепаратора или дорожек качения.

Ключевые этапы и требования

Последовательность операций:

- Подготовка поверхностей: Обезжиривание и смазка посадочного места ступицы и корпуса подшипника.

- Правильная ориентация: Контроль положения подшипника (например, стороной с маркировкой наружу или по конструктивному уступу).

- Использование оправок:

- Для наружного кольца – оправка с упором в кромку ступицы;

- Для внутреннего кольца – оправка, передающая усилие на фланец.

- Контроль усилия: Запрессовка до полного прилегания посадочного кольца к уступу ступицы.

Типичные ошибки:

| Перекос подшипника | → Заклинивание, преждевременный износ |

| Ударные нагрузки | → Разрушение сепаратора, сколы тел качения |

| Попадание загрязнений | → Абразивное повреждение дорожек |

После установки проверяется свободное вращение ступицы без заеданий и люфтов. Финишным этапом является монтаж стопорных элементов (штифтов, гаек) с регламентным моментом затяжки.

Правила затяжки ступичной гайки моментом

Ключевым требованием является соблюдение точного момента затяжки, указанного производителем транспортного средства в сервисной документации. Превышение или недостаток усилия ведет к критическим последствиям: перетяжка вызывает деформацию подшипников, разрушение шлицов или трещины в ступице, а недотяжка провоцирует самооткручивание гайки и люфт колеса.

Затяжка всегда выполняется на поднятом автомобиле с вывешенным колесом, обеспечивая свободное вращение ступицы. Предварительная затяжка производится в процессе сборки для прижатия компонентов, а окончательная – с контролируемым моментом после монтажа колеса и опускания авто на землю (это исключает перекосы).

Порядок действий и требования

- Подготовка резьбы: Очистите шлицы вала и резьбу от грязи, остатков смазки или коррозии. Нанесите тонкий слой специальной высокотемпературной консистентной смазки только на шлицы (не на резьбу!), если это предписано производителем.

- Предварительная затяжка: Наживите гайку вручную. Затяните её ключом с усилием, достаточным для устранения осевого люфта ступицы (обычно 50-150 Н·м). Проверьте вращение ступицы – оно должно быть плавным, без заеданий.

- Окончательная затяжка:

- Установите колесо и опустите автомобиль на землю.

- Снимите колпак (если есть) и зафиксируйте тормоз (попросите помощника нажать педаль или используйте упор).

- Динамическим динамометрическим ключом затяните гайку до точного значения момента, указанного в мануале. Движение должно быть плавным и непрерывным.

- Контроль и фиксация:

- Проверьте момент затяжки повторно через 50-100 км пробега.

- Установите новый стопорный элемент (шайбу, шплинт, контргайку) или загните усы стопорной шайбы согласно инструкции. Никогда не используйте старые стопорные детали.

- Наденьте защитный колпак.

Важные запреты: Не применяйте ударные гайковерты для финальной затяжки. Запрещено удлинять ключ рычагом – это искажает момент. Используйте только исправный, регулярно поверяемый динамометрический ключ соответствующего диапазона.

| Ошибка | Последствие |

|---|---|

| Затяжка без динамометрического ключа | Непредсказуемое усилие, риск поломки или откручивания |

| Попадание смазки на резьбу гайки | Ложное превышение момента, ослабление соединения при нагреве |

| Игнорирование замены стопорного элемента | Высокий риск самооткручивания гайки в движении |

Обкатка ступицы после замены подшипника

После замены подшипника ступицы критически важно провести правильную обкатку нового узла. Эта процедура обеспечивает равномерное распределение смазки, приработку поверхностей качения и контактных зон, а также выявляет возможные дефекты монтажа на раннем этапе.

Пренебрежение обкаткой приводит к локальному перегреву, деформации сепаратора, ускоренному износу дорожек качения и преждевременному выходу подшипника из строя. Соблюдение регламента продлевает ресурс детали на 30-40% и предотвращает риск заклинивания колеса.

Правила обкатки ступичного подшипника

Основные этапы притирки нового подшипника:

- Первые 50 км: Двигаться со скоростью не более 60 км/ч, избегая резких разгонов и торможений.

- Дистанция до 300 км:

- Исключить движение по бездорожью и ухабистым дорогам

- Не буксировать прицепы или другие автомобили

- Контролировать температуру ступицы на ощупь после остановки

- После 500 км: Провести протяжку ступичной гайки с соблюдением момента затяжки, указанного производителем.

Признаки правильной приработки:

| Параметр | Норма |

| Температура ступицы | Не выше +70°C (рука терпит 5 секунд) |

| Звук работы | Равномерный гул без скрежета и щелчков |

| Биение колеса | Отсутствие вибрации на руле до 100 км/ч |

Важно: При появлении сильного нагрева, нехарактерного шума или люфта колеса немедленно прекратите эксплуатацию автомобиля. Эти симптомы указывают на неправильную установку подшипника или брак детали.

Современные тенденции: облегченные и интеллектуальные ступицы

Производители активно внедряют облегченные конструкции ступиц, заменяя традиционную сталь алюминиевыми сплавами или композитными материалами. Это снижает неподрессоренные массы, улучшая динамику разгона, торможения и сцепление колес с дорогой. Кованый алюминий и магниевые сплавы обеспечивают требуемую прочность при массе на 30–40% меньше, чем у стальных аналогов.

Параллельно развиваются интеллектуальные системы: ступицы интегрируют датчики для мониторинга скорости вращения, температуры подшипников, осевых нагрузок и вибраций. Получаемые данные передаются в ЭБУ автомобиля для адаптивной корректировки работы ABS, ESP и систем активной безопасности. Некоторые модели оснащаются встроенными генераторами для питания сенсоров без внешних проводов.

Ключевые инновации

- Беспроводные датчики: Отслеживание состояния подшипников в реальном времени с прогнозированием износа.

- Активные демпферы: Электронные модули, гасящие резонансные колебания при высоких скоростях.

- Интегрированные тормозные элементы: Компактные электромагнитные механизмы для гибридных систем рекуперации.

| Материал | Снижение массы | Применение |

|---|---|---|

| Кованый алюминий | до 35% | Спортивные авто, электромобили |

| Углепластик | до 50% | Концепт-кары, гиперкары |

| Биметаллические сплавы | 25–30% | Премиальные седаны |

Перспективным направлением считаются ступицы с электроприводом для колесных моторов в электрокарах, где они выполняют функцию силового узла. Одновременно растет интерес к самодиагностируемым системам, автоматически передающим данные о неисправностях на сервисные платформы.

Влияние тюнинга на выбор усиленных ступиц

Тюнинг автомобиля, особенно затрагивающий силовую установку и ходовую часть, создает экстремальные нагрузки на стандартные ступичные узлы. Увеличение мощности двигателя, момента на колесах и динамических характеристик многократно усиливает крутящие, ударные и вибрационные воздействия на подшипники и посадочные места ступиц.

Модификации подвески – установка более жестких пружин, спортивных амортизаторов или систем регулировки развала – изменяют векторы нагрузок. Широкоформатные диски с низкопрофильными шинами, массивные тормозные системы (особенно керамические) и отрицательный развал дополнительно нагружают ступичный подшипник из-за возросшей неподрессоренной массы и смещения точек приложения сил.

Ключевые аспекты выбора усиленных ступиц

Конструктивные отличия: Усиленные модели оснащаются:

- Подшипниками качения увеличенного диаметра и ширины

- Закаленными шпильками крепления колес

- Термообработанными корпусами из высокопрочных стальных сплавов

- Утолщенными фланцами для монтажа тормозных дисков

Типы тюнинга, требующие обязательного усиления:

- Доработка двигателя (чип-тюнинг, турбирование) при приросте мощности >30%

- Установка колесных дисков диаметром свыше 19 дюймов или шириной от 9J

- Использование гоночных тормозных комплектов (6-поршневые суппорты, диски 360+ мм)

- Эксплуатация на треке или агрессивный драйв с частыми перегрузками в поворотах

| Параметр | Стандартная ступица | Усиленная ступица |

|---|---|---|

| Рабочая температура | до 120°C | до 200°C |

| Допустимая осевая нагрузка | 1,200 кг | 2,500 кг |

| Ресурс при экстремальных нагрузках | 15-30 тыс. км | 60-100 тыс. км |

| Совместимость с тюнинговыми тормозами | ограниченная | полная (спец. исполнения) |

Последствия игнорирования усиления: Деформация посадочных мест тормозного диска, разрушение подшипников с блокировкой колеса, облом шпилек крепления. Усиленные ступицы не просто продлевают ресурс – они обеспечивают безопасность при реализации тюнингового потенциала.

Список источников

При подготовке материалов об устройстве ступиц колес автомобиля критически важна опора на технически точные и проверенные источники. Информация должна отражать современные конструктивные решения, стандарты безопасности и принципы работы компонентов.

Ниже приведены категории авторитетных ресурсов, использованных для анализа конструкции ступиц, их материалов, типов подшипниковых узлов и методов диагностики. Данные источники обеспечивают достоверное описание механических взаимодействий и инженерных требований.

- Учебники по конструкции автомобиля: Специализированные издания для технических вузов, детализирующие узлы ходовой части.

- Техническая документация автопроизводителей: Service Manuals и каталоги запчастей (OEM) с чертежами и спецификациями ступичных узлов.

- Профильные журналы («За рулём», «Авторевю»): Аналитические обзоры новых технологий в подвеске и ступичных подшипниках.

- Монографии по подшипниковым системам: Работы инженеров-механиков о радиально-упорных подшипниках качения.

- ГОСТ и отраслевые стандарты: Нормативы по безопасности колесных креплений (ГОСТ Р 41.129).

- Технические бюллетени поставщиков автокомпонентов: Каталоги SKF, FAG, Timken с параметрами ступичных сборок.

- Материалы отраслевых конференций: Доклады инженеров о трендах в интеграции датчиков ABS в ступицы.