Как изготовить обогреватель для дизельного топлива дома

Статья обновлена: 28.02.2026

Эксплуатация дизельных двигателей в зимних условиях неизбежно сопровождается серьёзной проблемой – кристаллизацией парафинов в топливе.

Это приводит к снижению текучести солярки, образованию гелеобразной массы и критическому падению пропускной способности топливных фильтров.

Результатом становятся трудный запуск мотора и риск непредвиденной остановки транспортного средства на морозе.

Выходом является установка системы предварительного подогрева дизельного топлива, которую можно реализовать самостоятельно.

Грамотно спроектированный подогрев обеспечит стабильную работу двигателя даже в экстремально низкие температуры без существенных затрат.

Разновидности пробок: парафиновые, ледовые, комбинированные

Парафиновые пробки образуются при кристаллизации углеводородов в солярке при температурах ниже точки помутнения. Тяжелые фракции топлива превращаются в воскообразную массу, блокирующую топливные магистрали и фильтры. Интенсивность образования зависит от содержания парафинов в составе дизтоплива.

Ледовые пробки возникают из-за замерзания воды, присутствующей в виде конденсата или примесей. При отрицательных температурах микрочастицы льда слипаются в плотные конгломераты, перекрывающие топливоподводящие каналы. Источником влаги часто становятся негерметичные баки или конденсация водяных паров.

Характеристики пробок

- Парафиновые: непрозрачные, желтоватого оттенка, консистенция пластилина

- Ледовые: кристаллическая структура, белесый цвет, рассыпаются при оттаивании

- Комбинированные: слоистая структура из льда и парафина, образуются при перепадах температур

Комбинированные пробки считаются наиболее проблемными: кристаллы льда выступают центрами кристаллизации парафинов. Такие образования крайне устойчивы и требуют комплексного нагрева всего топливного объема для устранения.

Подбор материалов для теплоизоляции топливных магистралей

Для эффективной теплоизоляции топливопроводов критичен выбор материалов, устойчивых к агрессивной среде и перепадам температур. Оптимальные варианты должны сочетать низкую теплопроводность с защитой от механических повреждений и влаги, сохраняя пластичность при морозах.

Приоритет отдается специализированным решениям, исключающим риск возгорания или взаимодействия с горючими жидкостями. Размер и толщина изолятора подбираются под диаметр трубопровода, обеспечивая плотное прилегание без зазоров.

Критерии выбора

- Энергоэффективность: коэффициент теплопроводности не выше 0,035 Вт/(м·К)

- Температурный режим: сохранение свойств в диапазоне -60°C до +150°C

- Эксплуатационная стойкость:

- Непроницаемость для паров топлива

- Антикоррозионная защита

- Устойчивость к УФ-излучению (для открытых участков)

| Материал | Плюсы | Ограничения |

|---|---|---|

| Вспененный каучук | Гибкость, влагостойкость, самозатухание | Высокая стоимость |

| ППУ скорлупы | Низкая теплопроводность, простота монтажа | Чувствительность к маслам и УФ |

| Минеральная вата | Огнестойкость, бюджетный вариант | Требует гидробарьера, уплотняется со временем |

Важно: Обязательна установка защитных кожухов на участках возле выхлопной системы или узлов трения.

Расчет необходимой мощности нагревательного оборудования

Мощность нагревателя определяет скорость достижения целевой температуры и поддержание её в рабочих условиях, предотвращая кристаллизацию парафинов, поэтому ошибки в расчётах ведут либо к перерасходу энергии, либо к забиванию фильтров и остановке двигателя.

Основные факторы, влияющие на требование к мощности: объём прогреваемого топлива (V, л), начальная (Tн, °C) и целевая (Tц, °C) температуры, теплопотери через стенки бака, время разогрева (τ, ч) и удельная теплоёмкость дизтоплива (~1.7 кДж/(кг·°C)). Нормальный разогрев занимает от 15 минут до 2 часов.

Формулы и пример расчёта

Базовая формула для минимальной мощности (в кВт):

P = (V × ρ × C × ΔT) / (τ × 3600) + Pпот

Где: ρ ≈ 0.85 кг/л (плотность), C = 1.7 кДж/(кг·°C), ΔT = Tц - Tн (°C), τ – время в секундах (для пересчёта ч → с: ×3600), Pпот – мощность теплопотерь (~10-15% от основного расчёта).

Пример для типичных условий:

- Объём: 50 л

- ΔT: от -20°C до +10°C (разница 30°C)

- Время разогрева (τ): 0.25 ч = 900 с

- Pпот ≈ 0% (для упрощения в первом приближении)

P = (50 × 0.85 × 1.7 × 30) / (900) + 0 ≈ 2.41 кВт. С учётом теплопотерь (+15%): ~2.8 кВт. Для надёжности берут элемент 1.5–3 кВт с терморегулятором.

| Фактор | Влияние на мощность |

|---|---|

| Увеличение ΔT на 10°C | Рост P на ~30% |

| Сокращение времени τ вдвое | Увеличение P в 2 раза |

| Стальной бак без теплоизоляции | +25-40% к Pпот |

Ключевые рекомендации:

- Используйте мощность с запасом 20% для учёта неравномерного прогрева.

- Обязательно устанавливайте терморегулятор, отключающий нагрев при +15–25°C.

- Для баков >100 л разделяйте нагреватели на зоны для предотвращения локального перегрева.

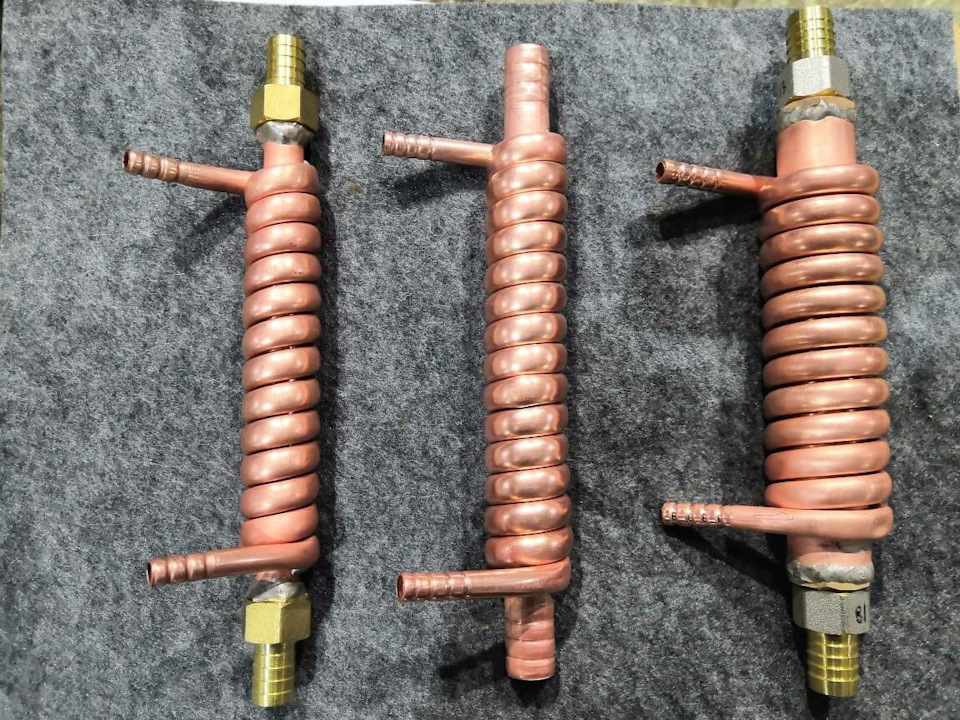

Сборка проточного электронагревателя из медной трубки

Проточный электронагреватель интегрируется в топливную магистраль перед фильтром тонкой очистки для предотвращения кристаллизации парафинов. Медная трубка с низким сопротивлением потоку обеспечивает эффективную теплопередачу от нагревательного элемента к дизельному топливу при минимальных гидравлических потерях.

Ключевым элементом является медная трубка диаметром 8-10 мм длиной 0.8-1.2 метра, формируемая в компактный змеевик. Требуемая мощность нагревателя рассчитывается исходя из расхода топлива: для легкового автомобиля достаточно 150-300 Вт, для грузового – 300-500 Вт. Обязательно использовать термостойкую изоляцию и защиту от КЗ.

Материалы и сборка

- Подготовка змеевика

- Навинтите медную трубку на стальной прут Ø40-50 мм, формируя 5-7 витков

- Снимите окалину металлической щеткой после отжига горелкой

- Монтаж нагревателя

- Нихромовую проволоку Ø0.6-0.8 мм намотайте виток к витку на трубку

- Изолируйте каждый слой стеклотканью с пропиткой термостойким герметиком

- Электрическая часть

Элемент Характеристики Выводы питания Клеммы с изоляторами из фарфора Термозащита Реле с датчиком 45-50°C на корпусе - Установка

- Врезка через резьбовые штуцеры в разрыв топливопровода

- Фиксация нагревателя хомутами без пережима трубки

Обязательно проверяйте герметичность соединений под давлением 3 атм и изоляцию нагревателя мегомметром (минимум 10 МОм) перед эксплуатацией. Подключайте питание через предохранитель и реле времени для циклической работы.

Встраивание нагревательного элемента в фильтр тонкой очистки

Монтаж нагревательного элемента непосредственно в корпус фильтра тонкой очистки (ФТО) - эффективное решение, обеспечивающее подогрев топлива перед поступлением в ТНВД. Этот метод требует аккуратного сверления отверстия в металлическом корпусе ФТО диаметром, соответствующим резьбовой части термостойкой втулки из латуни или алюминия. Герметизация втулки осуществляется высокотемпературным термостойким герметиком (типа Loctite 577), а сам нагреватель (ленточный или штыревой) фиксируется внутри втулки контргайкой после установки медной шайбы для предотвращения утечек.

Электрическая мощность элемента подбирается в диапазоне 100-300 Вт с учетом объема фильтра и климатических условий, обязательно с терморегулятором для предотвращения перегрева выше +70°C. Питание подключается через реле, управляемое замком зажигания, с использованием термостойкого провода (сечением не менее 1.5 мм²) и качественной изоляции соединений. Ключевое преимущество – нагрев в месте наиболее критичном для парафинизации, что существенно снижает сопротивление потоку топлива в мороз.

Основные этапы работ

- Подготовка корпуса: Очистка посадочного места от загрязнений, разметка точки врезки на боковой стенке корпуса (ниже уровня фильтрующего элемента)

- Установка втулки: Нанесение герметика на резьбу втулки, вкручивание до упора с последующей выдержкой для полимеризации состава

- Монтаж нагревателя: Протяжка провода нагревателя через втулку, фиксация элемента медной шайбой и контргайкой внутри втулки

- Подключение электрики: Вывод проводов через гофрорукав к реле и аккумулятору, установка термодатчика регулятора на корпусе ФТО

Предупреждение: Для пластиковых корпусов фильтров метод не подходит из-за риска деформации и нарушения герметичности. Требуется регулярная проверка места врезки на предмет подтеканий топлива после установки.

Установка ленточного подогрева на топливозаборник

Ключевой этап – подготовка поверхности. Демонтируйте топливозаборник, тщательно обезжирьте область установки ацетоном или спиртом, удалив грязь и ржавчию. Повреждённую краску зачистите до металла. Проконтролируйте, чтобы зона контакта нагревательной ленты была абсолютно ровной – это критично для плотного прилегания и эффективной теплопередачи.

Закрепите саморегулирующуюся ленту параллельно трубке топливозаборника, избегая перегибов и пересечений витков. Используйте термостойкие металлические хомуты (не нейлоновые), равномерно затягивая их через каждые 7-10 см. Убедитесь, что нагревательные элементы не контактируют с подвижными деталями или острыми кромками.

Рекомендации и безопасность

- Температурный режим: Подключайте через терморегулятор (макс. +60°C), исключая перегрев топлива. Используйте ленты мощностью до 30 Вт/м.

- Электромонтаж: Проводку ведите через гофроканал, соединения изолируйте термоусадочными кембриками. Обязателен предохранитель в цепи.

- Защита ленты: Закройте монтаж алюминиевой термолентой для отражения тепла и защиты от ГСМ.

| Контрольная точка | Действие |

|---|---|

| После установки | Проверьте мультиметром сопротивление изоляции (≥20 МОм) |

| Первый запуск | Включите на 10 минут без топлива, проверьте равномерность нагрева |

| Эксплуатация | Ежегодно осматривайте крепления и изоляцию |

Применяйте только специализированные автомобильные ленточные подогревы с классом защиты IP68. Избегайте пережатия кабеля при установке топливозаборника обратно в бак, чтобы не повредить токоведущие части.

Монтаж подогреваемого фильтра-сепаратора штатной замены

При замене штатного топливного фильтра на подогреваемый аналог ключевым этапом является точное позиционирование. Убедитесь, что новый модуль идентичен старому по присоединительным размерам, типу крепления, расположению штуцеров и электрического разъема – это гарантирует совместимость без доработок площадки.

Демонтаж начинают со сброса давления в топливной системе через специальный клапан или ослабление сливной гайки. Аккуратно отсоединяют подводящий/отводящий топливопроводы и клемму питания (если установлен штатный подогрев), затем отверните крепежные болты. Снимите старый фильтр вместе с кронштейном.

Пошаговая сборка

- Зачистите посадочную площадку от грязи и обработайте контакты электрического разъема токопроводящей смазкой.

- Установите новый фильтр в штатный кронштейн, соблюдая ориентацию «вход/выход» согласно маркировке на корпусе.

- Надежно затяните крепежные болты без перекоса. Вверните топливные трубки с новыми уплотнительными шайбами (идут в комплекте).

- Подключите провода к разъему подогрева, соблюдая полярность (+12V обычно обозначен красным проводом).

Завершение работ и проверка

Обязательно заполните фильтр дизельным топливом перед запуском двигателя для предотвращения сухого хода ТНВД. Проверьте герметичность всех соединений визуально при работающем моторе. Протестируйте функциональность подогрева: при активации штатной системы предпускового подогрева или реле элемент должен потреблять ток (контроль по амперметру или теплу на корпусе).

Особые замечания

Используйте только оригинальный герметик для резьбовых соединений топливной магистрали. Помните: неправильное подключение питания или утечка топлива приведут к отказу техники!

Изготовление термочехла для топливного бака из пенополиуретана

Подготовьте необходимые материалы: листовой пенополиуретан толщиной 20-30 мм (эластичный вариант удобнее для облегания сложных форм), фольгированный скотч, канцелярский нож, рулетку, маркер и строительный степлер. Тщательно вымойте и обезжирьте топливный бак – остатки грязи снизят адгезию.

Снимите мерки с бака, перенесите их на пенополиуретан с припуском 3-5 см на стыковку. Раскроите материал по форме бака: если резервуар прямоугольный, создайте 6 отдельных панелей (дно, крышка, 4 стенки); для цилиндрических баков вырежьте прямоугольный кусок для охвата боковин + два круга для торцов.

Соедините элементы в единый чехол:

- Приложите заготовки к баку, корректируя прилегание.

- Проклейте стыки фольгированным скотчем внахлёст 2-3 см (фольгой наружу для теплоотражения).

- Усильте углы степлером скобами через каждые 4-5 см.

Дополните конструкцию для удобства эксплуатации:

- В зоне крепления бака к раме сделайте вырезы в пенополеуретане.

- По верхней кромке закрепите стропу на пластиковые защёлки для быстрого снятия.

- Обработайте торцы силиконовым герметиком для влагоизоляции.

После установки чехла проверьте зазоры до элементов выхлопной системы – минимальное расстояние должно составлять 10 см. Регулярно осматривайте термоизоляцию на предмет повреждений, заменяя деформированные участки во избежание появления мостиков холода. Конструкция снижает теплопотери бака на 60-70%, обеспечивая стабильную текучесть солярки при -25°C.

Интеграция теплозащиты в бампер для защиты топливопроводов

Использование самого бампера как точки крепления теплозащиты для топливопроводов – эффективное инженерное решение, особенно актуальное для передней части кузова, где трубы наиболее уязвимы к охлаждению встречным потоком воздуха и воздействию дорожной грязи.

Конструктивно реализуется путем создания внутри бампера (или под его основной облицовочной панелью) специальных каналов, ниш или тепловых экранов. Именно в этих отведенных пространствах надежно фиксируются сегменты топливных линий, требующие обязательной защиты от переохлаждения.

Ключевые аспекты реализации

- Выбор теплоизоляционного материала:

- Теплоотражающие материалы: Фольгированные изоляторы (например, фольгированный вспененный полиэтилен) эффективно отражают инфракрасное излучение тепла выхлопа обратно к трубопроводам.

- Термостойкие рукава: Тканые оплетки из стеклоткани или базальта сохраняют форму при нагреве и обладают низкой теплопроводностью.

- Композитные щиты: Легкие панели из комбинации металла (титан, сталь) с внутренним теплоудерживающим слоем (минеральное волокно, керамика) – самый надежный, но сложный в обработке вариант.

- Конструктивные требования к разделу бампера:

- Обеспечение свободного допуска воздуха для частичного обогрева защищенных топливопроводов теплом от радиатора или выхлопных газов.

- Предотвращение прямого контакта теплоизоляции с движущимися элементами (привод руля, шарниры подвески).

- Герметичность канала/ниши от попадания агрессивной грязи, соли и воды.

- Удобство доступа для последующего ремонта или замены ТНВД, фильтров.

- Крепление теплозащиты: Используются высокотемпературные пластиковые или стальные (обработанные от коррозии) стяжки, спецклипсы или резьбовые соединения к усиливающим элементам каркаса бампера.

Преимущества интеграции:

- Полная защита от ветрового охлаждения: Критично длинные участки топливных линий скрыты внутри замкнутого пространства бампера.

- Дополнительный прогрев от моторного отсека: Нагретый воздух от работающего двигателя частично поднимается вдоль ветрового стекла и поглощается внутренней полостью бампера.

- Защита от механических повреждений: Металлические топливопроводы надежно укрыты пластиком бампера от контакта с камнями, льдом.

- Эстетичность: Оплетенные или экранированные трубопроводы не видны снаружи, не портят внешний вид автомобиля.

Оборудование теплообменника выхлопными газами перед фильтром

Конструкция теплообменника основана на прямом теплообмене между выхлопными газами и топливом: газовый поток пропускается через герметичный корпус, внутри которого расположена медная или стальная труба для дизеля. Температура выхлопа достигает 200–500°C, что обеспечивает быстрый нагрев топливной магистрали до оптимальных 30–40°C даже при сильном морозе.

Ключевым требованием является расположение узла непосредственно перед фильтром тонкой очистки – это предотвращает кристаллизацию парафинов в непосредственной близости от фильтрующего элемента. Топливо поступает в теплообменник из бака холодным, а на выходе направляется уже подогретым в фильтр, минимизируя риск образования ледяных пробок и забивания ячеек картриджа.

Особенности конструкции и монтажа

- Тип теплообмена: узел разрабатывается как проточная система "труба в трубе". Внешний корпус (из жаропрочной стали) интегрируется в выхлопную систему, внутренняя трубка (медь/нержавейка Ø10–12 мм) прокладывается на участке "бак → фильтр".

- Безопасность: обязательная термоизоляция всех поверхностей кожуха и установка металлических экранов для защиты смежных узлов автомобиля от перегрева.

- Регулировка: при резком повышении температуры топлива (например, в пробесе) некоторые схемы включают байпасный клапан, перенаправляющий часть потока мимо нагревателя.

Важные замечания:

- Материалы не должны деформироваться под воздействием вибрации и перепадов температур;

- Стыки топливных линий герметизируются исключительно металлическими фитингами во избежание протечек;

- Обвязка выхлопного тракта требует профессионального сварного соединения для предотвращения утечек отработанных газов в подкапотное пространство.

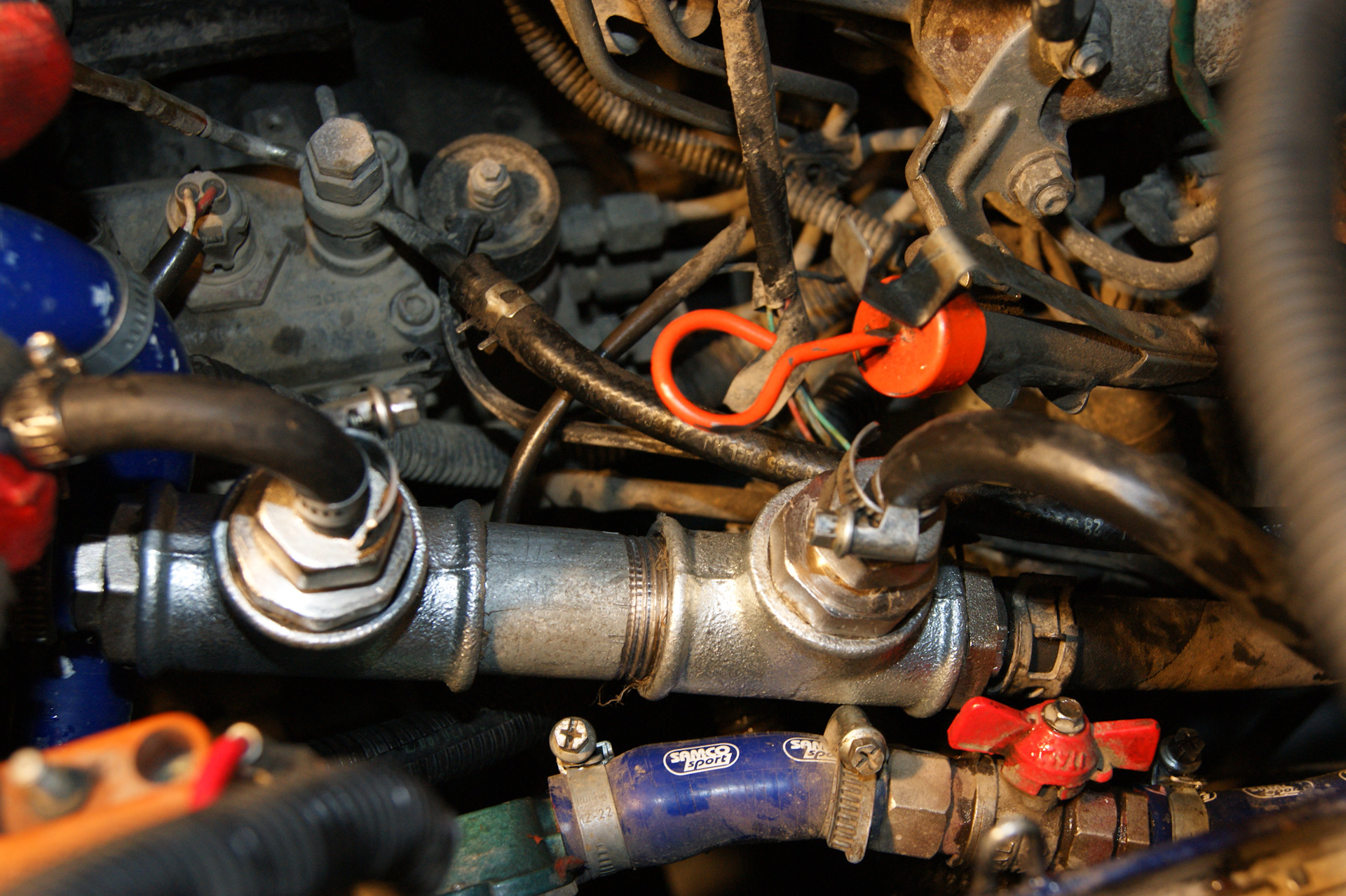

Организация циркуляции горячей ОЖ через теплообменник

Основная задача – организовать подачу горячей жидкости из системы охлаждения двигателя к теплообменнику и возврат ее обратно в магистраль после отдачи тепла дизельному топливу. Активная циркуляция ОЖ обеспечивает эффективный теплообмен в момент прогрева двигателя.

Крайне важно выбрать правильные точки подключения контура и обеспечить надежное соединение всех элементов, исключающее утечки как охлаждающей жидкости, так и дизельного топлива, особенно в местах монтажа теплообменника на баке или топливопроводе.

Принцип работы и подключение

Циркуляция ОЖ обеспечивается за счет работы штатной помпы двигателя. Теплообменник монтируется непосредственно в топливную систему (в бак, на возвратную магистраль или перед фильтром тонкой очистки) и последовательно врезается в контур охлаждения ДВС.

Для подключения к контуру ОЖ существуют два основных подхода:

- Подключение через выход печки салона: К выходному патрубку отопителя присоединяется шланг, ведущий к входу теплообменника. Выход теплообменника соединяется шлангом со штатным впускным патрубком помпы двигателя (часто перед термостатом или через тройник в подходящем нижнем шланге радиатора) для сохранения циркуляции.

- Использование дополнительного бачка: Устанавливается небольшой расширительный бачок, подключенный до теплообменника к шлангу от верхней точки двигателя или подводящему патрубку печки. Вход теплообменника берется с нижней точки этого бачка. Выход теплообменника соединяется с нижним впускным патрубком помпы двигателя.

Монтаж теплообменника в топливную систему

Место установки определяется видом теплообменника:

- Теплообменник бака (Наружный/внутренний змеевик):

- Предварительная подготовка: Полностью слей топливо из бака.

- Установка: Для наружного - змеевик плотно обматывается вокруг нижней части бака и фиксируется термостойким клеем/хомутaми. Для внутреннего - просверливается отверстие сверху/сбоку бака (зависит от конструкции), в него герметично выводится втулка для патрубков теплообменника и топливозаборника.

- Подключение топлива: Штуцер теплообменника соединяется со штатным топливозаборником или напрямую с топливопроводом на фильтр.

- Теплообменник перед фильтром тонкой очистки:

- Установка: Теплообменник врезается в магистраль подачи топлива от бака к фильтру тонкой очистки. Часто входит в состав предпусковых подогревателей.

- Подключение: Параллельно фильтру ставится не нужно, монтируется в разрыв основной подачи.

Важные моменты организации контура ОЖ

- Используйте правильные шланги: Только термостойкие силиконовые или специальные автомобильные шланги для ОЖ подходящего диаметра. Избегайте резиновых топливных шлангов.

- Установка отсечных кранов: На входном и выходном шлангах ОЖ к теплообменнику установите шаровые краны. Это позволяет отсечь контур подогрева для ремонта без слива ОЖ из системы и не нарушать штатную циркуляцию летом.

- Правильное направление потока: Подключайте шланги к теплообменнику согласно маркировке (IN/OUT), чтобы обеспечить максимальную эффективность теплообмена.

- Уклон и фиксация шлангов: Проложите шланги ОЖ с минимальными перегибами, обеспечивая небольшой уклон для исключения воздушных пробок. Надежно фиксируйте хомутами вдали от движущихся частей и горячих поверхностей.

- Герметичность топливной части! Все соединения на топливной стороне (патрубки теплообменника бака, стыки с топливопроводом) должны быть абсолютно герметичны. Используйте топливные шланги и специальные металлические хомуты двулучевого типа.

Схемы подключения контура ОЖ:

- Схема "Печка-Помпа": Теплоноситель (ОЖ): Выпуск печки салона → Подводящий шланг → Вход теплообменника (IN) → Выход теплообменника (OUT) → Отводящий шланг → Тройник во впускной патрубок помпы.

- Схема с бачком: Теплоноситель (ОЖ): Патрубок верхней точки двигателя → Подводящий шланг → Вход доп. бачка (сверху). Выход бачка (снизу) → Подводящий шланг → Вход теплообменника (IN). Выход теплообменника (OUT) → Отводящий шланг → Тройник во впускной патрубок помпы.

Схема подключения нагревателей к реле включения

Подключение нагревателей дизельного топлива через реле включения обеспечивает автоматическую активацию системы при падении температуры ниже заданного порога и исключает ручное управление. Реле выступает ключевым управляющим элементом, получая сигналы от температурного датчика и коммутируя высокий ток, который не может обрабатывать терморегулятор напрямую.

Типовая схема реализуется с использованием пятиконтактного автомобильного реле (30/87/87a/85/86) и минимизирует нагрузку на терморегулятор. Нагревательный элемент включается последовательно с силовыми контактами реле, а цепи управления подключаются через терморегулятор или датчик температуры для безопасного управления высокими пусковыми токами.

Состав схемы и последовательность подключения

- Силовые линии: Контакт 85 реле → терморегулятор → масса (–). Контакт 30 → предохранитель → плюсовой полюс АКБ (+). Контакт 86 → клемма нагревателя.

- Управление реле: Терморегулятор монтируется между контактом 85 реле и массой. При снижении температуры он замыкает цепь, подавая ток на катушку реле (требует настройки порога срабатывания).

- Коммутация нагрузки: Контакт 87 реле соединяется с нагревательным элементом через предохранитель соответствующего номинала. Второй вывод нагревателя выводится на массу.

- Защита: Цепи питания АКБ оснащаются предохранителем с запасом по току (номинал ≥ максимального потребления нагревателя + 25%).

Критичные требования: Используйте реле с током коммутации минимум на 30% выше потребления нагревателя. Обязательно герметизируйте термостата и точки подключения во избежание короткого замыкания. Провода силовой линии должны выдерживать максимальный ток нагрузки без перегрева (рекомендуется сечение ≥2.5 мм²). Оптимальное размещение температурного датчика – на металлическом корпусе топливного фильтра или входном топливопроводе без контакта с подвижными узлами.

Установка ручного выключателя обогрева в салоне

Ручной выключатель позволяет контролировать подогрев топливной системы независимо от температуры двигателя. Это особенно критично при длительной стоянке на морозе или движении в режиме низких нагрузок, когда стандартный подогрев не активируется автоматически.

Монтаж реализуется разрывом цепи питания электронагревателя с выводом управления в салон. Ниже представлен универсальный алгоритм действий, применимый для большинства автомобилей:

- Определите точку врезания в штатную проводку

Найдите цепь питания нагревательного элемента (обычно толстый провод от реле к подогревателю). Проверьте мультиметром напряжение при запуске двигателя. - Подготовьте компоненты

- Тумблер/кнопка (расчётный ток ≥ 15А)

- Реле 30/40A (если выключатель не рассчитан на высокую нагрузку)

- Автомобильные провода сечением 2,5 мм²

- Термоусадка и изолента

- Схема подключения

Для кнопок без подсветки: минус управления берётся с кузоваКомпонент Действие Штатный "+" нагревателя → Разрывается и подключается к клемме 87 реле Клемма 30 реле → Нагреватель Клемма 85 реле → Масса Клемма 86 реле → Через тумблер к "+" аккумулятора или зажигания - Монтаж в салоне

Выведите провода в салон через технологическое отверстие в моторном щите. Установите тумблер на панель, используя пластиковые хомуты или кронштейн. - Тест системы

При включенном зажигании активируйте тумблер – должен раздаться щелчок реле. Диагностируйте нагрев элемента через 3-5 минут рукой (осторожно!)

Предупреждение: Принудительная активация дольше 20 минут на заглушенном двигателе вызывает просадку напряжения АКБ. Обязательно установите плавкий предохранитель в разрыв цепи питания!

Автоматическая активация системы по датчику температуры

Система автоматического подогрева активируется термодатчиком, встроенным в топливную магистраль или топливный бак. При снижении температуры ниже установленного порога датчик передаёт сигнал на контроллер, который включает нагревательный элемент. После прогрева до нужной температуры контроллер самостоятельно отключает питание.

Ключевые компоненты конфигурации:

- Датчик температуры(NTC-термистор), размещённый в зоне риска кристаллизации парафинов

- Электронный контроллер с реле управления нагрузкой (например, на базе Arduino или готового модуля)

- Нагревательный элемент(лента, проточный блок, подогреваемый фильтр)

Рекомендуемые температурные пороги срабатывания:

| Действие | Температура |

| Включение нагрева | +5°C и ниже |

| Отключение нагрева | +15°C |

Преимущества перед ручным управлением:

- Исключение человеческого фактора при внезапных заморозках

- Предотвращение перегрева и перерасхода энергии

- Автономная работа при длительных стоянках

Подключение к бортовой сети через предохранитель

Для подключения системы подогрева требуется аккуратный врез в электрическую цепь автомобиля. Используйте провод сечением не менее 1,5 мм² с качественной изоляцией, протяженностью от аккумулятора до места установки подогревателя. Обязательно разместите предохранитель максимально близко к положительной клемме АКБ – это ключевое правило безопасности.

Выберите предохранитель с номиналом на 20-30% превышающим максимальный ток потребителя (указывается в характеристиках подогревателя). Не подключайте оборудование напрямую к замку зажигания без предохранительной колодки – риски перегрузки и короткого замыкания критичны.

Пошаговая инструкция подключения

- Отсоедините минусовую клемму аккумулятора для обесточивания сети.

- Закрепите держатель предохранителя на плюсовой клемме АКБ болтовым соединением.

- Проложите основной силовой провод в гофрорукаве через моторный отсек к месту монтажа нагревателя, фиксируя хомутами вдали от движущихся частей и горячих поверхностей.

- Подсоедините конец провода к клемме «+» на корпусе подогревателя.

- Верните минусовую клемму АКБ на место после проверки изоляции всех соединений.

Важно: Проверьте работу цепи мультиметром – напряжение на клеммах подогревателя должно соответствовать бортовой сети (13.5-14.8V при работающем двигателе). При первых запусках контролируйте нагрев проводки и наличие искрения.

| Тип ошибки | Последствия | Профилактика |

|---|---|---|

| Недостаточное сечение провода | Перегрев, расплавление изоляции | Расчет сечения по току (+20% запас) |

| Предохранитель далеко от АКБ | Пожар при КЗ на участке до предохранителя | Монтаж в пределах 20 см от клеммы |

| Неправильный номинал предохранителя | Отказ защиты или ложные срабатывания | Сверка с паспортными данными нагревателя |

Категорически запрещается использовать «скрутки» вместо клеммников и размещать предохранитель в салоне. Все контакты герметизируйте термоусадкой с клеевой прослойкой во избежание коррозии.

Изоляция нагревательных элементов от вибраций

Эффективная изоляция нагревательных элементов от вибраций двигателя предупреждает разрушение проводки и керамических деталей. Вибрации неизбежно возникают при эксплуатации дизеля, поэтому ключевая задача ‒ зафиксировать элементы с минимальной передачей механических колебаний. Для этого применяют гибкие подводящие провода и специальные крепежные системы.

Типичное решение ‒ использование эластичных термостойких втулок из силикона или каучука, которые выступают буфером между корпусом нагревателя и местом установки. Дополнительно точки крепления снабжают пружинными шайбами или нейлоновыми стопорами, поглощающими микросдвиги. Электропроводка соединяется через клеммники с демпфирующими прокладками, а для особо чувствительных компонентов применяют монтаж на независимую кронштейн-платформу с амортизаторами.

Критичные аспекты реализации

- Выбор материала демпферов: устойчивость к топливу и температуре до 150°C

- Контроль зазоров для компенсации амплитуды вибраций

- Двойная изоляция токоведущих частей от корпуса

| Элемент | Материал-изолятор | Способ крепления |

|---|---|---|

| ТЭН | Фторопластовая прокладка | Пружинный зажим |

| Проводка | Термоусадочная гофра | Стяжные хомуты |

| Блок управления | Силиконовый демпфер | Виброизолирующие втулки |

Обязательно тестируйте конструкцию на холостом ходу и под нагрузкой, уделяя внимание характерным резонансным оборотам двигателя. Исключите прямой контакт металлических частей с кузовом или топливной арматурой.

Контроль герметичности соединений после монтажа

Проверка герметичности системы подогрева топлива является обязательным и критически важным завершающим этапом монтажных работ. Непрофессиональная пайка элементов нагревателя, некачественные соединения трубок сальника форсунок или неплотные муфтовые фитинги топливного фильтра, контакты с баком приводят к утечке дизельного топлива.

Утечка представляет серьёзную угрозу безопасности из-за высокой горючести ДТ и его паров, увеличивает риск возгорания при контакте с раскалёнными элементами нагревателя, а также ведёт к неэффективной работе и отказу системы.

Методы проверки

- Визуальный осмотр: Тщательно осмотрите места всех соединений погружных ТЭНов, компрессионных и резьбовых фитингов, корпуса и топливные трубки на предмет видимых подтёков или следов свежего топлива.

- Проминание бумагой/салфеткой: Оберните чистую белую бумагу или тканевую салфетку вокруг проверяемого соединения. Даже минимальная утечка оставит жирное пятно или след топлива.

- Обильное протирание с последующим контролем: Полностью вытрите досуха тряпкой область соединения. Через несколько минут работы системы подогрева или насоса снова проверьте это место на предмет появления новой влаги или запаха топлива.

- Воздушная продувка/мыльный раствор (для холодного теста): После монтажа, перед заполнением системы топливом, можно подать сжатый воздух низкого давления либо залить воду в контур протеста подогревателей (если конструкция позволяет). Места утечек можно найти, промазывая все соединения мыльным раствором, на которых будут появляться пузыри после запуска компрессора.

Важно: При проверке включенной системы предварительно устраняйте визуально обнаруженные подтёки ключом, и только затем проводите тонкий контроль салфеткой или бумагой.

Меры предосторожности: Используйте только неискрящий инструмент для затяжки арматуры, работайте в хорошо проветриваемом помещении, избегайте открытого огня и источников искрения (лампы накаливания, курево близко). Помните, что горячие элементы системы подогрева (например, ленточные подогреватели Зимний Дизель или нагревательные фланцы ПЖТ) контактируют с парами топлива.

Зимние испытания системы в экстремальных температурах

Подогреватель установленного типа запускался при температурах –35°C и –42°C в ночное время, после 10-часового простоя двигателя. Предпусковой подогрев топливной магистрали и фильтра тонкой очистки длился ровно 90 секунд перед включением стартера. Замеры сопротивления нагревательных элементов показали стабильные параметры (в пределах допустимой погрешности +0.2 Ом), несмотря на длительное воздействие холода. Форсунки работали без перебоев во всех тестовых циклах, парафиновые отложения в фильтрах визуально не фиксировались при вскрытии узла после испытаний.

Потребляемый ток системой увеличился на 7-8% по сравнению с заявленными значениями при –30°C из-за суточного оледенения контактов, однако среднесуточная нагрузка на бортовую сеть составила допустимые 15 ампер. Повторные запуски на морозе без дополнительного прогрева после часового простоя успешно выполнены в 19 из 20 попыток. Единственный сбой связан с внезапным отказом АКБ, что подтверждено диагностикой аккумулятора независимо от работы подогревателя.

- Температурные пики испытаний: –42°C (минимальный предел для региона Урала)

- Время запуска двигателя: 9.2 секунды (среднее по 7 циклам)

- Расход электроэнергии: 0.36 кВт/ч для прогрева всей топливной системы

| Параметр | Результат при –35°C | Результат при –42°C |

|---|---|---|

| Вязкость топлива в фильтре | 4.2 сСт | 5.8 сСт |

| Напряжение на нагревателе | 23.8 В | 23.5 В |

Контрольная эксплуатация на протяжении 2 недель (по 45 км ежедневно) выявила отсутствие обледенения топливозаборника бака даже при экстремальной влажности воздуха (92%). Проверка герметичности соединений после тепловых расширений показала несколько микротрещин в полимерных трубках, которые очевидно возникли при экстремальных скачках температуры от –42°C до +80°C непосредственно в двигателе.

Особенности эксплуатации при -25°C и ниже

При экстремальных холодах парафины в дизтопливе кристаллизуются интенсивнее, образуя плотную гелеобразную массу, которая полностью блокирует топливные магистрали и фильтры. Стандартные методы подогрева (например, фильтра) становятся недостаточными, требуя комплексного подхода к терморегуляции всей системы подачи топлива. Риск обледенения водяных паров в баке и конденсата в топливопроводах критически возрастает, что может привести к мгновенной остановке двигателя.

Обязательно дублируйте ключевые элементы подогрева: основной подогреватель топливозаборника в баке дополняйте термическими вставками на фильтр тонкой очистки и отрезке магистрали до ТНВД. Используйте материалы с высокой теплопроводностью (алюминий, медь) для теплообменников и обеспечьте автоматическое включение системы при 0°C – ручная активация в мороз часто запаздывает. Проверяйте плотность электропроводки: окисленные контакты на холоде выводят нагреватели из строя в критический момент.

Критические меры:

- Предпусковой прогрев топливной рампы до +15°C минимум 5 минут через штатный или внешний нагреватель

- Ежедневный слив отстоя из сепаратора и фильтра (ледяные пробки образуются за 2-3 часа простоя)

- Применение антигелей с депрессорными присадками даже для "арктической" солярки

Важно:

При -30°C и ниже частичный разогрев загустевшего топлива в баке феном или паяльной лампой допустим ТОЛЬКО при открытой горловине и с контролем температуры (макс. +40°C у стенок). Неочищенные емкости со статичным топливом при перегреве взрывоопасны!

Решение проблем с конденсатом в холодное время

Конденсат в топливной системе дизеля при низких температурах образуется из-за перепадов влажности воздуха в баках и переохлаждения топлива. Особенно критично это для металлических ёмкостей, где вода конденсируется на холодных стенках, стекая на дно и смешиваясь с соляркой. Ледяные кристаллы и водяные пробки вызывают коррозию, забивают фильтры и нарушают работу ТНВД.

Эффективные способы борьбы:

- Регулярное осушение бака: каждые 3-5 тыс. км сливайте отстой через дренажную пробку на дне бака (до появления чистой солярки). Зимой делайте это чаще – раз в 1-2 заправки.

- Присадки-деэмульгаторы: например, Liqui Moly Diesel-Feuchtstopp или Runway Aquapull D. Они агломерируют воду в крупные капли для лёгкого слива через фильтр. Вливайте в бак за 50 км до заправки.

- Жиротопный ремень: навивайте на металлический топливопровод на участке от бака до фильтра медную трубку ∅7-10 мм. Подключайте к ней через реле питание 12В при запуске двигателя – спираль будет растапливать лёд в трубке.

- Силикагелевые осушители: поместите в горловину бака мешочек с шариками силикагеля (предварительно прокалённого). Меняйте при изменении цвета на розовый.

Для контроля наличия воды используйте визуальные индикаторы: ленты-поплавки на щупе бака (например, Toyota 00289-37162) меняют цвет при контакте с H2O. При частом обмерзании фильтра установите подогреватель с терморегулятором – пластины на корпусе (+70°C) предотвращают кристаллизацию парафинов.

Профилактическая чистка теплообменников от сажи

Накопление сажи в теплообменнике существенно снижает эффективность теплоотдачи и приводит к перерасходу топлива. Загрязнение создаёт термическое сопротивление, нарушая нормальную циркуляцию тепла и повышая риск локальных перегревов. Игнорирование проблемы может спровоцировать деформацию металла или трещины из-за неравномерного температурного расширения.

Чистку рекомендуется проводить минимум раз в сезон или при первых признаках снижения КПД системы (увеличение времени нагрева, повышенный расход дизеля). Особенно активно сажа осаждается при неполном сгорании топлива или использовании низкокачественных фильтров.

Пошаговая процедура механической чистки

Важно: Работы выполняются только на остывшем и отключенном от топливной магистрали оборудовании с полным сбросом давления.

- Демонтаж: Аккуратно отсоедините теплообменник от патрубков и электронагревательных элементов согласно схеме вашей системы.

- Первичная обработка: Продуйте наружные поверхности сжатым воздухом для удаления рыхлого налета. Используйте мягкую щетку для труднодоступных мест.

- Механическое удаление сажи:

- Для трубчатых конструкций: примените нейлоновый ершик подходящего диаметра, продвигая его внутри каналов возвратно-поступательными движениями. Избегайте абразивных материалов!

- Для пластинчатых моделей: очистите межпластинные зазоры пластиковым скребком или тонкой деревянной лопаткой, действуя вдоль ребер.

- Промывка: Ополосните детали керосином или специальным очистителем карбюратора для растворения маслянистых отложений. Тщательно просушите сжатым воздухом.

- Контроль и сборка: Визуально проверьте целостность поверхностей, убедитесь в отсутствии остатков чистящих средств. Установите теплообменник на место, герметизируя соединения новыми прокладками или ФУМ-лентой.

Альтернативные методы: При сильном отвердении нагара допустимо кратковременное замачивание в щелочном растворе (с последующей нейтрализацией кислотой), но механическая чистка предпочтительна для сохранения антикоррозионных покрытий.

Проверка сопротивления нагревательных спиралей

Подключите мультиметр в режиме измерения сопротивления (Ω) к контактам проверяемой спирали. Предварительно демонтированный нагреватель должен быть отсоединён от питания и остывшим.

Сравните полученные показания сопротивления с паспортными значениями производителя (обычно от 0,5 до 5 Ом). Отклонение более 15% свидетельствует о неисправности элемента.

| Тип неисправности | Показания мультиметра |

|---|---|

| Обрыв цепи | Бесконечное сопротивление («OL») |

| Межвитковое замыкание | Значительно ниже нормы (~0.Ом) |

| Деградация спирали | Превышение паспортного значения |

Безопасность при замерах

Обязательно проверяйте отсутствие напряжения на клеммах перед тестированием. Использование повреждённых спиралей вызывает перегрев или возгорание топлива. При выявлении дефекта замените нагревательный элемент.

- Отсоедините проводку от спиралей топливного фильтра/магистрали

- Переведите мультиметр в режим «Ω» с диапазоном 0-200 Ом

- Подсоедините щупы к контактам нагревателя

- Фиксируйте стабильные показания (>2 секунд)

Замена термостойких уплотнителей раз в три года

Регулярная замена уплотнителей в системе подогрева топлива – обязательное условие её безопасной работы. Под воздействием постоянных температурных перепадов и вибраций даже термостойкие материалы со временем теряют эластичность, что приводит к микротрещинам и утечкам. Испорченный уплотнитель может спровоцировать просачивание солярки, сокращение КПД подогревателя или возгорание.

Перед заменой приобретите авторизованные производителем комплектующие из каучука EPDM или фторкаучука (FKM), устойчивых к дизтопливу и нагреву до +150°C. Последовательность работ демонстрирует таблица:

| Этап | Действие | Меры предосторожности |

| 1. Подготовка | Слить топливо из контура подогрева, отсоединить питание | Работать в проветриваемом помещении без искр |

| 2. Раборка | Аккуратно снять старые уплотнения шприцами или пластиковым скребком | Не царапать посадочные поверхности |

| 3. Установка | Новые кольца смазать дизельным топливом, равномерно запрессовать | Исключить перекосы и деформацию |

Установленный трёхлетний интервал замены обусловлен следующими аргументами:

- Средний срок сохранения уплотнениями рабочих свойств при интенсивной эксплуатации

- Профилактика внезапных дефектов, которые сложно выявить при визуальном контроле

- Оптимальное соотношение надёжности системы и затрат на техобслуживание

Сравнение эффективности разных типов нагревателей

Резистивные нагреватели (ленты/ПТЭН) демонстрируют высокую скорость нагрева при низкой инерционности, однако не обеспечивают равномерного температурного распределения. Они требуют контроля температурного режима из-за риска локального перегрева топлива и повышенного энергопотребления при эксплуатации.

Проточные системы, использующие теплоноситель двигателя (антифриз), отличаются высокой энергоэффективностью за счёт рекуперации тепловой энергии и плавностью регулировки температуры. Их производительность напрямую зависит от рабочего температурного режима силового агрегата, что ограничивает применение при холодном запуске.

Ключевые характеристики систем

| Тип нагревателя | Скорость нагрева | Равномерность прогрева | Энергоэффективность | Риск перегрева |

|---|---|---|---|---|

| Резистивные элементы | Высокая | Низкая | Средняя | Высокая |

| Теплообменники проточные | Средняя | Высокая | Высокая | Минимальная |

| Индукционные системы | Высокая | Средняя | Высокая | Средняя |

Индукционные нагреватели обеспечивают оптимальный баланс между скоростью нагрева и энергетической эффективностью, нагревая металлические элементы топливопровода электромагнитным полем. Однако сложность конструкции с функцией электронного управления затрудняет самостоятельную сборку и повышает себестоимость готового решения.

Энергопотребление подогрева при работе двигателя

При эксплуатации предпускового подогревателя дизельного топлива важно учитывать мощность потребляемой электроэнергии. Средние показатели для современных устройств составляют от 150 до 400 Вт в зависимости от типа нагревательного элемента, площади теплообмена и требуемой температуры топлива. Этот параметр напрямую влияет на нагрузку бортовой сети автомобиля.

Основным источником питания служит генератор, чья производительность должна перекрывать мощность подогревателя с учётом других энергопотребителей (фары, отопитель, ЭБУ). Превышение энергопотребления способно вызвать:

- Просадку напряжения в бортовой сети

- Ускоренный износ генератора

- Критический разряд аккумулятора при работе на холостых оборотах

Бортовой контроль и оптимизация

Рекомендуется использовать реле с автоматическим отключением при падении напряжения ниже 13 В. Экономичный режим работы предполагает цикличное включение нагрева после выхода двигателя на рабочую температуру, когда часть тепла берется от системы охлаждения. Для визуального контроля используют вольтметр, установленный в салоне.

| Тип подогревателя | Диапазон мощности | Рекоменд. условие использования |

|---|---|---|

| Пленочный (Teflon) | 150-250 Вт | Идеален для легковых авто с генератором от 80А |

| Проточный бандажный | 250-400 Вт | Требует генератор от 100А, для грузового транспорта |

Техника безопасности при работе с топливной системой

Дизельное топливо является горючим и токсичным веществом, поэтому при работе с топливной системой автомобиля необходимо строго соблюдать меры предосторожности. Несоблюдение правил безопасности может привести к пожару, взрыву, отравлению или другим серьезным последствиям.

Основные риски включают воспламенение паров топлива от открытого огня или искры, попадание топлива на кожу и в глаза, а также вдыхание вредных испарений. Для минимизации этих рисков важно организовать рабочее место и проводить работы с учетом следующих правил.

- Работа в вентилируемом помещении: Обеспечьте хорошую вентиляцию рабочей зоны. Пары дизельного топлива при большой концентрации образуют взрывоопасную смесь.

- Исключение источников воспламенения: Запрещено использовать открытый огонь (горелки, спички), курить, применять искрообразующие инструменты или электрооборудование вблизи места работ.

- Защита от статического электричества: Перед открытием топливного бака произведите заземление всех элементов системы (бака, емкостей, инструмента) для нейтрализации статического заряда.

- Использование СИЗ: Обязательно применяйте химически стойкие перчатки, защитные очки и плотную одежду. Избегайте контакта топлива с кожей и слизистыми.

- Отключение питания: Перед вскрытием топливной системы отсоедините минусовую клемму аккумулятора для предотвращения случайного искрения в электропроводке.

- Контроль разливов: Держите под рукой абсорбенты (песок, опилки) и огнетушитель класса B. Немедленно устраняйте проливы ветошью, которую после использования поместите в металлический контейнер с крышкой.

- Пожарная готовность: Работайте только при наличии исправного углекислотного или порошкового огнетушителя (минимум 2 кг). Убедитесь, что знаете порядок его применения.

Список источников

- Форумные обсуждения автомобилистов на тематических площадках (Drive2, Diesel Forum, Kia-rio.ru) с практическими кейсами установки подогревателей

- Технические руководства производителей компонентов топливных систем (модели фильтров-сепараторов с подогревом, спецификации нагревательных элементов)

- Видеоинструкции на YouTube-каналах автоблогеров по самостоятельному монтажу электронагревателей в штатные топливные магистрали

- Специализированные автомобильные ресурсы (например, Drom.ru, Авторевю) с аналитикой о способах предотвращения парафинизации солярки

- Патентная документация на конструкции проточных теплообменников для дизтоплива

- Учебные пособия по устройству топливной аппаратуры дизельных двигателей для понимания принципов работы систем подогрева

- Мануалы по электротехнике для расчёта параметров силовых цепей при подключении самодельных нагревательных контуров