Как обнаружить подсос воздуха в двигателе - методы поиска и устранения

Статья обновлена: 01.03.2026

Нестабильная работа двигателя, плавающие обороты холостого хода или внезапные остановки мотора часто указывают на подсос неучтённого воздуха. Эта проблема возникает при разгерметизации впускного тракта и приводит к обеднению топливно-воздушной смеси. Игнорирование неисправности вызывает повышенный расход топлива, потерю мощности и ускоренный износ компонентов.

В статье детально разберём методы поиска утечек: от визуального осмотра шлангов и прокладок до использования дымогенератора. Вы узнаете, как проверить основные узлы впускной системы своими руками, определить проблемные зоны и устранить неполадку. Мастера поделятся практическими рекомендациями по диагностике сложных случаев и предотвращению повторных утечек.

Нестабильный холостой ход как основной индикатор

Нестабильный холостой ход – один из самых ярких и распространенных симптомов подсоса неучтенного воздуха во впускном тракте двигателя. Обороты начинают "плавать" – самопроизвольно повышаются и падают в диапазоне обычно от 500 до 1500 об/мин, двигатель может работать рывками, дергаться или глохнуть при отпускании педали газа. Такое поведение возникает из-за нарушения правильного соотношения "топливо-воздух".

Электронный блок управления (ЭБУ) двигателя рассчитывает количество впрыскиваемого топлива, основываясь на показаниях датчиков, включая датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД). Подсос воздуха после этих датчиков означает, что в цилиндры поступает больше воздуха, чем "видит" ЭБУ. Это приводит к обеднению топливной смеси на холостом ходу, когда дозировка особенно критична, и системе не хватает времени на полноценную коррекцию.

Характерные признаки подсоса на холостом ходу

- Плавающие обороты: Резкие и неконтролируемые скачки вверх-вниз без воздействия на педаль газа.

- Провалы с последующим подхватом: Обороты резко падают почти до нуля (двигатель глохнет или вот-вот заглохнет), а затем резко поднимаются.

- Низкие неустойчивые обороты: ХХ постоянно ниже нормы (например, 400-600 вместо 700-800 об/мин), двигатель сильно вибрирует и глохнет при включении нагрузки (фар, кондиционера).

- Затрудненный запуск "на горячую": Двигатель, хорошо запускающийся "на холодную", требует длительной прокрутки стартером после непродолжительной остановки.

Важное уточнение: Хотя нестабильный ХХ – ключевой признак, он не всегда стопроцентно указывает именно на подсос. Аналогичные симптомы могут вызывать неисправности:

- Регулятора холостого хода (РХХ) или клапана адсорбера.

- Датчика положения дроссельной заслонки (ДПДЗ).

- Датчика кислорода (лямбда-зонда).

- Сильных загрязнений дроссельной заслонки или канала ХХ.

- Проблем с системой зажигания (свечи, катушки, ВВ-провода).

Рекомендация мастеров: При появлении плавающего ХХ начните диагностику с проверки целостности впускного тракта на предмет подсоса воздуха – это частая и относительно легко устранимая причина. Используйте методы, описанные в следующих разделах (дымогенератор, спрей-тест, визуальный осмотр). Если подсос исключен, переходите к углубленной диагностике перечисленных выше систем.

Провалы мощности при резком нажатии педали газа

Провалы при резком открытии дросселя часто вызваны подсосом неучтённого воздуха во впускном тракте. Лишний воздух нарушает оптимальное соотношение топливовоздушной смеси, делая её обеднённой. Электронный блок управления (ЭБУ), не получая корректных данных о реальном количестве воздуха, подаёт недостаточно топлива, что приводит к рывкам, дерганиям или полной остановке разгона.

Для диагностики требуется проверить герметичность системы от воздушного фильтра до впускных клапанов. Особое внимание уделите соединениям, вакуумным шлангам, уплотнителям форсунок и прокладкам коллектора. Неучтённый воздух обманывает датчики, что особенно критично при резком изменении нагрузки, когда ЭБУ нужны точные показания для моментального обогащения смеси.

Методы поиска и устранения подсоса

- Визуальный осмотр: Ищите трещины в гофрах, перетёртые шланги, масляные потёки на стыках коллектора. Проверьте целостность вакуумных магистралей к тормозному усилителю, клапану адсорбера, регулятору давления топлива.

- Тест спреем/пропаном: На работающем двигателе обработайте подозрительные места:

- WD-40/очиститель карбюратора: Повышение оборотов при попадании жидкости в щель укажет на утечку.

- Пропан из баллона (с трубочкой): Подача газа к соединениям вызовет рост оборотов при наличии подсоса.

- Дымогенератор: Наиболее точный способ. Дым, подаваемый во впуск через снятый датчик массового расхода воздуха (ДМРВ), визуализирует места утечек через трещины или неплотности.

- Проверка датчиков: Убедитесь в исправности ДМРВ/ДАД (датчик абсолютного давления), ДПДЗ (датчик положения дроссельной заслонки). Их ошибки могут маскировать подсос или усугублять проблему.

Решение проблемы: Замените порванные патрубки, деформированные прокладки впускного коллектора и уплотнители форсунок. Подтяните ослабленные хомуты. При использовании герметика – выбирайте термостойкие составы для систем впуска. После ремонта сбросьте адаптации ЭБУ или отсоедините АКБ на 10 минут для переобучения параметров топливоподачи.

Повышенные обороты при запуске двигателя

Устойчиво высокие обороты холостого хода (ХХ) при запуске двигателя – типичный признак подсоса неучтенного воздуха. Нарушение герметичности впускного тракта после датчика массового расхода воздуха (ДМРВ) или датчика абсолютного давления (ДАД) приводит к поступлению избыточного кислорода, который не фиксируется ЭБУ.

Контроллер, получая некорректные данные о составе смеси, пытается компенсировать дисбаланс увеличением подачи топлива через форсунки и приоткрытием дроссельной заслонки. Результат – скачок оборотов до 1500-2000 об/мин, плавание стрелки тахометра или долгая стабилизация ХХ после холодного пуска.

Ключевые точки подсоса и методы проверки

Критичные зоны для диагностики:

| Место подсоса | Способ проверки |

| Прокладка впускного коллектора | Распыление WD-40/очистителя карбюратора на стык при работающем моторе (обороты стабилизируются) |

| Уплотнения форсунок | Визуальный осмотр посадочных мест на трещины, тест дымогенератором |

| Вакуумные шланги (тормоза, клапан адсорбера) | Пережатие трубок зажимами поочередно, контроль реакции оборотов |

| Клапан холостого хода (КХХ) | Отключение разъема КХХ (при неисправности обороты не изменятся) |

| Дроссельная заслонка (уплотнительное кольцо) | Снятие узла, проверка деформации прокладки и следов задиров |

Алгоритм поиска неисправности:

- Считать ошибки ЭБУ сканером (коды P0171, P0506 указывают на бедную смесь и высокие обороты ХХ)

- Проверить герметичность патрубков воздуховода после ДМРВ/ДАД ручным сжатием

- Обработать стыки впускной системы очистителем – наблюдать за изменением оборотов

- Заглушить вакуумные магистрали поочередно медицинским шприцем или заглушками

- Использовать профессиональный дымогенератор для точной локализации утечки

Рекомендации специалистов:

- При работе с пластиковыми коллекторами затягивайте болты крест-накрест с динамометрическим ключом

- Старые резиновые патрубки меняйте комплектно – даже незаметные трещины влияют на работу

- После ремонта обязательно делайте адаптацию дросселя и ХХ через диагностическое ПО

- При замене уплотнений форсунок используйте термостойкую смазку для монтажа

Плавание оборотов в разных режимах работы

Неустойчивые обороты двигателя – классический симптом подсоса неучтенного воздуха. Особенно показательно, когда плавание проявляется в строго определенных режимах работы, что помогает локализовать проблему. На холостом ходу плавание обычно наиболее выражено (стрелка тахометра "гуляет" в диапазоне 500-1200 об/мин), но может сохраняться или возникать вновь при прогреве, на переходных режимах (резкое нажатие/сброс педали газа) или под нагрузкой.

Такая избирательность связана с изменяющейся чувствительностью системы управления двигателем к объему поступающего воздуха. На холостом ходу и в переходных режимах доля "лишнего" воздуха через неплотность становится значимой относительно основного потока, который дроссельная заслонка пропускает минимально. ЭБУ не может правильно рассчитать состав смеси, так как реальный объем воздуха не соответствует показаниям ДМРВ/ДАД, что и вызывает колебания оборотов.

Диагностика по характеру плавания

Ориентируйтесь на специфику поведения оборотов:

- Холодный пуск + прогрев: Плавание только на непрогретом двигателе часто указывает на усохшие или потрескавшиеся патрубки системы вентиляции картера (PCV), вакуумные шланги отвода газов к впуску.

- Холостой ход (после прогрева): Неустойчивость только на "горячую" – проверяйте уплотнения форсунок, прокладку под регулятором холостого хода (РХХ), уплотнительное кольцо ДПДЗ.

- Переходные режимы (разгон/торможение двигателем): Рывки, провалы, "зависание" оборотов при сбросе газа – ищите трещины в гофре воздуховода после ДМРВ, негерметичность вакуумного усилителя тормозов или его шланга.

- Под нагрузкой (на ходу): Плавание появляется при движении – внимание на прокладку впускного коллектора (особенно в местах прилегания к ГБЦ), уплотнения дроссельной заслонки.

Методы проверки в этих режимах:

- Контроль вакуума: Подключите вакуумметр к коллектору. Стабильные показатели на холостом ходу – 0.5-0.7 Бар. Стрелка дергается или значение ниже нормы – явный признак подсоса.

- Тест на обогащение: При работающем двигателе кратковременно перекройте пальцем патрубок регулятора давления топлива (если он вакуумный). Обороты должны четко подняться на 50-100 об/мин и стабилизироваться. Отсутствие реакции – подсос слишком велик.

- Локализация распылением: Тщательно обрызгайте подозрительные соединения, шланги, прокладки (впуск, форсунки, дроссель, вакуумные линии) очистителем карбюратора или пропаном. Моментальное изменение оборотов (повышение или сглаживание) укажет на место утечки.

| Режим плавания | Вероятные места подсоса | Критичность проверки |

|---|---|---|

| Холодный пуск/прогрев | Патрубки PCV, вакуумные шланги отвода газов | Высокая |

| Холостой ход (горячий) | Уплотнения форсунок, прокладка РХХ, ДПДЗ | Очень высокая |

| Переходные режимы | Гофра воздуховода, вакуумник тормозов | Средняя |

| Под нагрузкой | Прокладка впускного коллектора, дроссельная заслонка | Высокая (опасность перегрева) |

Важно: Не игнорируйте "скрытые" точки – вакуумные порты на коллекторе, заглушки, уплотнители датчиков (ДПДЗ, ДАД), трещины с обратной стороны патрубков. После ремонта обязательно сделайте сброс адаптаций ЭБУ через диагностический сканер, иначе плавание может сохраниться из-за устаревших топливных коррекций.

Трудности с запуском двигателя "на холодную"

Проблемы с запуском непрогретого двигателя часто указывают на подсос неучтенного воздуха во впускном тракте. Нарушение герметичности приводит к обеднению топливовоздушной смеси, так как датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД) не учитывают этот дополнительный объем. Электронный блок управления (ЭБУ) впрыскивает недостаточное количество топлива для корректного воспламенения.

Особенно критично это проявляется при низких температурах, когда топливо хуже испаряется. Двигатель может долго крутиться стартером, запускаться с перебоями или глохнуть сразу после старта. Важно оперативно локализовать место разгерметизации, так как игнорирование проблемы ведет к повышенному износу деталей, перерасходу топлива и повреждению катализатора.

Основные места подсоса и методы проверки

Ключевые зоны риска:

- Впускной коллектор: Прокладки, уплотнительные кольца форсунок, вакуумные шланги (тормозная система, клапан адсорбера), заглушки.

- Дроссельный узел: Прокладка между коллектором и корпусом дросселя.

- Ресивер: Соединения трубок, уплотнения датчиков (ДАД, ДТВВ).

- Система вентиляции картера (PCV): Шланги, клапан PCV, сапун.

- Топливная рампа: Уплотнительные кольца форсунок.

Эффективные способы диагностики:

- Визуальный осмотр: Ищите трещины в шлангах, масляные подтеки на стыках, физические повреждения элементов.

- Обработка соединений: На работающем двигателе обработайте подозрительные места очистителем карбюратора или пропаном (с помощью шланга). Изменение оборотов двигателя укажет на место подсоса.

- Проверка дымогенератором: Самый точный метод. Дым, подаваемый во впуск, визуализируется в местах утечки.

- Контроль показаний ДАД/ДМРВ: Сравните значение "Массовый расход воздуха" или "Абсолютное давление" на холодном двигателе с эталонными для вашей модели.

- Проверка вакуумных шлангов: Пережмите поочередно вакуумные шланги (кроме критичных систем) мягкими зажимами. Стабилизация холостого хода укажет на проблемную линию.

Рекомендации мастеров:

- Начинайте проверку при холодном двигателе – некоторые трещины "затягиваются" при нагреве.

- Особое внимание уделите участкам под патрубками и в местах перегибов – там чаще образуются трещины.

- При замене шлангов и прокладок используйте оригинальные или качественные аналоги – дешевые уплотнения быстро дубеют.

- После ремонта обязательно сбросьте адаптации ЭБУ двигателя сканером или отключением АКБ на 10-15 минут для переобучения параметров холостого хода и топливоподачи.

Хлопки во впускном коллекторе или глушителе

Хлопки в двигателе сигнализируют о нарушениях в процессе сгорания топливовоздушной смеси. Во впускном коллекторе они возникают при воспламенении смеси до попадания в цилиндр, а в глушителе – при догорании несгоревшего топлива на выходе.

Основной причиной таких хлопков является дисбаланс соотношения "топливо-воздух", вызванный подсосом воздуха или неисправностями системы зажигания. Игнорирование проблемы ведет к разрушению катализатора, прогару клапанов и повреждению элементов впуска/выпуска.

Причины и диагностика

Типичные источники хлопков:

- Подсос воздуха: Трещины во впускном коллекторе, изношенные прокладки, поврежденные вакуумные шланги

- Некорректное зажигание: Сбитые фазы ГРМ, неисправные катушки, изношенные свечи, перебитые ВВ-провода

- Датчики: Ошибки ДПРВ, ДПКВ, ДМРВ, влияющие на синхронизацию впрыска и зажигания

- Топливная система: Засоренные форсунки, низкое давление в рампе, неисправный регулятор давления

Методы проверки:

- Сканирование ЭБУ на наличие ошибок (особенно P0171, P0300)

- Визуальный осмотр впускного тракта и вакуумных магистралей

- Обработка швов и соединений очистителем карбюратора при работающем двигателе (изменение оборотов укажет на подсос)

- Проверка компрессии, состояния свечей и ВВ-проводов

- Контроль давления топлива и производительности форсунок

Рекомендации мастеров

| Ситуация | Действие |

| Хлопки только на холодную | Проверить датчик температуры ОЖ, герметичность впуска |

| Хлопки при резком сбросе газа | Диагностировать клапан EGR, ДПДЗ, вакуумные утечки |

| Хлопки сопровождаются потерей мощности | Контроль давления топлива, фаз ГРМ, состояния катализатора |

Критичные ошибки: При обнаружении трещин в коллекторе или прокладке – замена обязательна. Сбитые фазы ГРМ требуют немедленной корректировки. Использование некачественного топлива усугубляет проблему – смените АЗС.

После ремонта выполните адаптацию дроссельной заслонки и параметров топливоподачи через диагностическое оборудование. Для профилактики раз в 2 года очищайте форсунки и проверяйте герметичность впускной системы.

Увеличение расхода топлива без видимых причин

Неучтённый воздух, проникающий через повреждённые уплотнения, вакуумные магистрали или прокладки, нарушает оптимальное соотношение топливовоздушной смеси. Электронный блок управления (ЭБУ), фиксируя обеднение смеси по данным кислородного датчика, компенсирует дисбаланс увеличением времени впрыска форсунок. Это приводит к перерасходу горючего при сохранении стандартных режимов работы двигателя.

Систематический подсос вызывает хроническое обеднение смеси, заставляя ЭБУ постоянно корректировать подачу топлива в сторону обогащения. Параллельно могут наблюдаться неустойчивые холостые обороты, провалы при резком нажатии на педаль газа или трудный запуск, особенно "на холодную", когда разряжение во впускном коллекторе максимально.

Методы поиска и устранения подсоса

Основные зоны риска:

- Прокладка впускного коллектора (трещины, пересушенность)

- Вакуумные шланги (трещины, надрывы, потеря эластичности)

- Уплотнения форсунок (усыхание резиновых колец)

- Клапан адсорбера (заклинивание в открытом состоянии)

- Дроссельная заслонка (износ оси или прокладки)

- Усилитель тормозов (разрыв диафрагмы)

Способы диагностики:

- Визуальный осмотр: проверка целостности шлангов, следов масляной пыли у стыков.

- Обработка соединений: распыление очистителя карбюратора или пропан на подозрительные участки. Изменение оборотов двигателя укажет на место утечки.

- Дымогенератор: подача под давлением густого дыма во впуск. Выход дыма вне генератора точно локализует проблему.

- Проверка вакуумных магистралей: пережим шлангов поочерёдно зажимом с контролем стабилизации оборотов.

Рекомендации мастеров:

| Ситуация | Действие |

|---|---|

| Утечка после замены прокладки коллектора | Проверить плоскостность привалочной поверхности коллектора |

| Старые резиновые патрубки | Обработать силиконовой смазкой для временной герметизации |

| Сомнения в герметичности форсунок | Использовать дымогенератор или провести замер компрессии через свечные колодцы |

Важно: После устранения подсоса выполните сброс адаптаций ЭБУ для нормализации топливоподачи. Длительная езда с неисправностью может вызвать ошибки по датчику кислорода или пропуски зажигания.

Загорание чека двигателя с соответствующими ошибками

При подсосе воздуха система управления двигателем фиксирует отклонения в работе датчиков (особенно ДМРВ, ДАД, лямбда-зондов) и формирует ошибки, приводящие к загоранию индикатора Check Engine. Избыточный кислород нарушает оптимальное соотношение топливовоздушной смеси, вызывая хаотичные скачки краткосрочной и долгосрочной коррекции топливоподачи (LTFT/STFT) свыше ±10%. ЭБУ интерпретирует это как критический сбой.

Характерные ошибки в памяти ЭБУ, указывающие на подсос:

- P0171 / P0174 – бедная смесь в банках цилиндров

- P0102 / P0103 – аномальные показания ДМРВ

- P2270 / P2271 – сигнал лямбда-зонда завышен/занижен

- P0300 – множественные пропуски зажигания

Для диагностики выполните последовательные действия:

- Считайте коды ошибок сканером OBD-II, уделяя внимание параметрам LTFT/STFT в реальном времени.

- Проверьте герметичность впускного тракта после ДМРВ:

- Визуальный осмотр шлангов, хомутов, прокладок коллектора

- Обработка соединений очистителем карбюратора или дымогенератором

- Исследуйте вакуумные магистрали к усилителю тормозов, клапану адсорбера, регулятору давления топлива.

- Проверьте уплотнения форсунок и прокладку дроссельной заслонки.

Критичные места подсоса на разных двигателях:

| Тип мотора | Слабые зоны |

| Бензиновый атмосферный | Прокладка ВПУ, трещины в гофре ДМРВ, вакуумный усилитель |

| Турбированный | Интеркулер, патрубок дросселя, регулятор давления |

| С непосредственным впрыском | Прокладка топливной рампы, клапан PCV |

Важно: Ошибки могут исчезать на прогретом двигателе из-за теплового расширения элементов. Проверку проводите на холодном моторе. После ремонта сотрите ошибки сканером и проверьте стабильность коррекций на холостом ходу и под нагрузкой.

Подготовка инструментов для диагностики подсоса

Для точного выявления мест подсоса постороннего воздуха потребуется базовый набор инструментов и специализированные приспособления. Без корректной подготовки оборудования диагностика превратится в трудоемкий процесс с высоким риском ошибки.

Минимальный комплект включает средства для визуального осмотра, механического воздействия и создания контролируемого давления или разряжения в системе. Уделите внимание чистоте рабочей зоны – мелкие загрязнения могут маскировать трещины или неплотности.

Обязательный набор инструментов

- Источник дыма или воздуха: профессиональный дымогенератор, компрессор с редуктором (давление до 1 атм) или медицинский шприц на 20 мл с переходниками

- Контрольные жидкости: баллончик очистителя карбюратора (легковоспламеняющийся состав), мыльный раствор в распылителе

- Измерительные приборы: сканер OBD2 для мониторинга показаний лямбда-зондов, вакуумметр

Вспомогательные приспособления

- Набор резиновых заглушек для герметизации впускного тракта

- Силовые зажимы типа «крокодил» и вакуумные шланги разного диаметра

- Фонарь с узким лучом и увеличительное стекло для осмотра труднодоступных мест

- Набор отверток и торцевых ключей для демонтажа элементов впуска

| Защитные средства | Перчатки нитриловые, очки, респиратор |

| Для временного ремонта | Термостойкий герметик (выдерживает до 300°C), изолента |

| Документация | Схема вакуумных магистралей конкретной модели авто |

Важно: перед началом работ убедитесь в исправности компрессора или дым-машины – перепады давления могут повредить датчики. Для самодельных приспособлений обязательно проверяйте герметичность соединений шлангов.

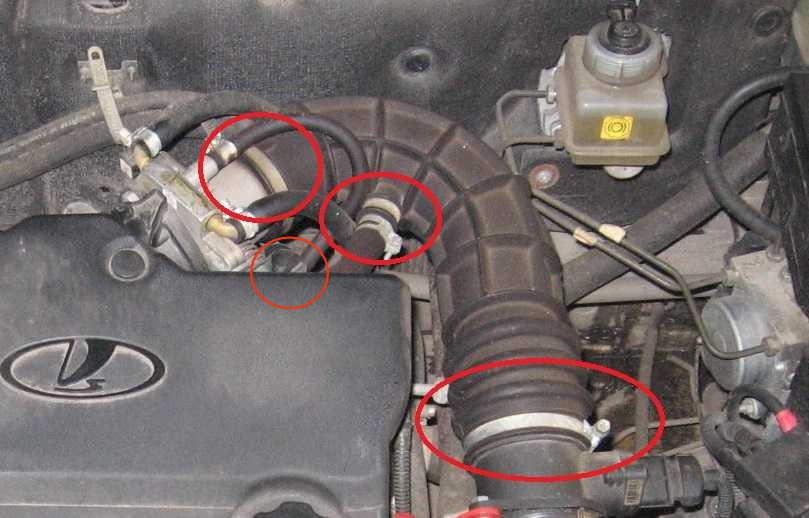

Осмотр целостности воздуховодов визуальным методом

Начинайте с тщательного визуального обследования всех резиновых патрубков, пластиковых трубок и соединений во впускном тракте от воздушного фильтра до впускного коллектора. Особое внимание уделите зонам перегибов, участкам возле хомутов и точкам контакта с острыми кромками кузова или горячими деталями двигателя. Ищите явные трещины, расслоения резины, следы масляных потёков или деформации.

Используйте фонарь для подсветки скрытых участков и зеркало для осмотра задних поверхностей патрубков. Проверяйте состояние хомутов – ослабленные крепления часто приводят к зазорам. Обращайте внимание на характерные признаки негерметичности: потемневшие участки резины, следы пылевых "дорожек" возле щелей или масляные отложения вокруг стыков.

Ключевые зоны риска

Сфокусируйтесь на следующих критических элементах:

- Резиновые гофры между массовым расходомером воздуха (ДМРВ) и дроссельной заслонкой

- Соединения вакуумных шлангов к регулятору холостого хода (РХХ), клапану адсорбера, усилию тормозов

- Уплотнительные кольца на датчиках (ДПДЗ, ДАД, ДТВ)

- Прокладка впускного коллектора (видимая часть по периметру)

- Трещины в корпусе воздушного фильтра или резонаторе

При обнаружении сомнительного участка:

- Очистите поверхность патрубка ветошью

- Пальцами аккуратно сожмите шланг – трещины часто раскрываются при деформации

- Используйте зубочистку для проверки эластичности резины – ломкий материал требует замены

| Тип дефекта | Визуальный признак |

| Сквозная трещина | Чёрная полоса на резине, "расслоение" материала |

| Разрыв гофры | Нарушение рёбер жёсткости, вмятины |

| Деформация патрубка | Волнообразная поверхность, сплющенные участки |

| Некорректная установка | Хомут смещён с посадочного места, патрубок не до конца надет |

Важно: Даже микротрещины в 1-2 мм способны нарушить работу двигателя. При сомнениях в герметичности переходите к методам проверки дымогенератором или распылением очистителя карбюратора.

Проверка состояния хомутов впускного тракта

Хомуты – критически важные элементы герметизации соединений патрубков во впускной системе. Ослабление креплений или коррозия металлических деталей провоцируют подсос неучтённого воздуха, нарушая состав топливовоздушной смеси.

Начинайте проверку с визуального осмотра всех хомутов на впускном коллекторе, дроссельном узле, воздуховодах после расходомера и вакуумных шлангах. Ищите явные признаки повреждений: глубокую ржавчину на металлических хомутах, трещины в пластмассовых стяжках, смещение патрубков относительно посадочных мест.

Пошаговая диагностика

Выполните следующие действия для точного выявления проблем:

- Затяжка креплений: Используя отвёртку или торцевой ключ (в зависимости от типа головки), попробуйте подтянуть каждый хомут. Не прикладывайте чрезмерное усилие – пластиковые патрубки легко повредить.

- Проверка целостности:

- Металлические хомуты: Убедитесь в отсутствии сломанных винтов, сорванной резьбы или сквозной коррозии.

- Пластиковые хомуты (стяжки): Осмотрите на предмет трещин в месте фиксации или перекоса замкового механизма.

- Контроль положения: Убедитесь, что хомут затянут строго на соединительном штуцере, а патрубок не сполз и не перекручен. На гофрированных патрубках хомут должен охватывать гладкую часть, а не ребро.

Советы мастеров: При замене хомута выбирайте аналогичный по ширине и диаметру. Предпочтение отдавайте винтовым металлическим хомутам с защитным покрытием – они обеспечивают более равномерное усилие обжима и долговечнее пластиковых. Обязательно проверяйте состояние посадочных мест патрубков: трещины или «задубение» резины требуют замены самого шланга.

Тестирование соединений форсунок и уплотнительных колец

Проверка герметичности топливной рампы и уплотнительных колец форсунок критична, так как нарушение их целостности приводит к подсосу воздуха во впускной коллектор. Это вызывает обеднение топливной смеси, нестабильный холостой ход и плавающие обороты двигателя. Диагностика требует визуального осмотра и применения специализированных методов для выявления даже микроскопических дефектов.

Начинайте с внешнего осмотра мест установки форсунок: ищите подтеки топлива, следы масляной или топливной пыли вокруг посадочных гнезд. Обязательно проверьте состояние резиновых уплотнительных колец на каждой форсунке – трещины, перекосы или затвердевание свидетельствуют о необходимости замены. Не игнорируйте крепления рампы: ослабленные болты провоцируют зазоры.

Методы тестирования и устранение неисправностей

Для точной диагностики используйте следующие способы:

- Распыление очистителя карбюратора: Запустите двигатель на холостом ходу. Поочередно обработайте зону сопряжения форсунки с коллектором средством. При попадании состава в трещину обороты временно стабилизируются – это указывает на точку подсоса.

- Дым-машина (тестер дыма): Подключите генератор дыма к впускному тракту через вакуумный шланг. Нагнетайте дым под низким давлением. Выход дыма из-под основания форсунки подтверждает разгерметизацию.

- Контроль давления в топливной системе: Зафиксируйте давление после остановки двигателя. Быстрое падение показаний (более 5-7 бар за 5-10 минут) часто указывает на протечку через уплотнители форсунок.

При выявлении проблем действуйте по алгоритму:

- Сбросьте давление в топливной системе (через специальный клапан или предохранитель топливного насоса).

- Демонтируйте топливную рампу, аккуратно извлеките форсунки из гнезд коллектора.

- Замените все уплотнительные кольца (верхние и нижние) на новые, смазав их чистым моторным маслом перед установкой.

- Проверьте посадочные места в коллекторе на предмет сколов или нагара, очистите их.

- Затяните болты крепления рампы с моментом, указанным производителем (перетяжка деформирует уплотнения!).

Важно: Никогда не используйте старые кольца повторно! После замены проведите повторный тест дымом или очистителем для подтверждения устранения подсоса. Пренебрежение этой процедурой – частая причина возврата неисправности.

Диагностика вакуумных пластиковых трубок на трещины

Визуальный осмотр – первичный метод обнаружения трещин. Тщательно проверьте все доступные участки трубок при ярком освещении, уделяя особое внимание зонам изгибов, соединениям с штуцерами и точкам крепления к кузову. Мелкие повреждения часто скрыты под слоем грязи, поэтому очистите трубки ветошью перед осмотром.

Используйте метод пережатия трубок во время работы двигателя на холостом ходу. Последовательно сжимайте участки трубок плоскогубцами или пальцами на 3-5 секунд. Если при пережатии конкретного участка обороты двигателя стабилизируются – в этом месте есть негерметичность.

Дополнительные методы проверки

Применение дымогенератора – профессиональный способ диагностики. Устройство подает под давлением белый дым во впускной тракт. Выход дыма через микротрещины визуально указывает на проблемные зоны даже в труднодоступных местах.

Проверка герметичности сжатым воздухом:

- Снимите подозрительную трубку с двигателя

- Заткните один конец пластиковой заглушкой

- Погрузите трубку в емкость с водой

- Подайте воздух под давлением 0.5-1 бар во второй конец

- Пузырьки воздуха укажут точное место повреждения

Критические нюансы:

- Трещины часто образуются на внутренних поверхностях изгибов – проворачивайте трубку при осмотре

- Проверяйте фитинги и резьбовые соединения – утечки возникают в местах крепления

- Не игнорируйте участки под термоизоляцией – снимите защитные чехлы

| Признак повреждения | Способ подтверждения |

|---|---|

| Шипение при работе ДВС | Прослушивание стетоскопом |

| Масляные потеки на трубках | Тактильная проверка на липкость |

| Плавающие холостые обороты | Поочередное пережатие трубок |

Обнаруженные трещины требуют замены трубки целиком. Временная герметизация изолентой или герметиком недопустима – вакуумная система критична к точности параметров. Используйте только оригинальные трубки или качественные аналоги с аналогичной термостойкостью.

Контроль герметичности впускного коллектора при помощи дыма

Для проверки герметичности впускного тракта дымогенератором требуется подключить его к системе через вакуумный шланг или отверстие для датчика массового расхода воздуха. Предварительно заглушите патрубок дроссельной заслонки и отсоедините шланг вентиляции картера, чтобы дым концентрировался во впускной системе. Запустите генератор и наблюдайте за появлением дыма в местах соединений, уплотнений и швов коллектора.

Образование дыма вне системы укажет на конкретное место разгерметизации: трещины в пластиковых коллекторах, износ прокладок под фланцем, повреждение вакуумных трубок или уплотнительных колец форсунок. Особое внимание уделите стыкам с дроссельным узлом, клапанной крышкой, регулятором холостого хода и вакуумным усилителем тормозов – эти точки наиболее уязвимы.

Порядок действий при обнаружении утечки

- Маркируйте проблемную зону мелом или маркером сразу при визуализации дыма.

- Затяните крепежные болты коллектора с рекомендованным моментом (перетяжка деформирует прокладку!).

- Замените поврежденные элементы:

- Прокладки коллектора и дросселя

- Треснувшие вакуумные шланги

- Деформированные уплотнения форсунок

- Обработайте соединения аэрозольным герметиком для резинотехнических изделий при микротрещинах.

Рекомендации мастеров

| Ситуация | Решение |

|---|---|

| Дым выходит в районе форсунок | Замените резиновые кольца-уплотнители, смазав новые моторным маслом перед установкой |

| Утечка через трещину в пластике | Примените холодную сварку для временного ремонта, но планируйте замену узла |

| Нет видимых следов дыма | Проверьте герметичность крышки маслозаливной горловины и клапана PCV |

Важно: после ремонта повторите проверку дымогенератором для подтверждения устранения подсоса. Используйте только специализированные установки, создающие "сухой" дым без конденсата – бытовые генераторы могут повредить датчики!

Использование дымогенератора для точной локализации

Дымогенератор – наиболее эффективный и наглядный инструмент для поиска скрытых подсосов воздуха в двигателе. Он создает густой, безвредный дым (обычно на основе минерального масла), который подается под небольшим давлением во впускную систему. В местах негерметичности этот дым будет активно просачиваться наружу, визуально обозначая проблемную зону, даже если трещина или неплотность очень малы и расположены в труднодоступном месте.

Для диагностики генератор подключается к впускному тракту. Чаще всего это делается через вакуумный шланг достаточного диаметра (например, шланг регулятора давления топлива или вакуумный порт на впускном коллекторе), через отверстие датчика массового расхода воздуха (ДМРВ) после его временного демонтажа или через патрубок воздушного фильтра. Перед подачей дыма необходимо герметизировать систему: заглушить патрубок дроссельной заслонки (если снят воздуховод), отсоединить и заглушить шланг системы вентиляции картера (сапуна), а также отсоединить и заглушить вакуумный шланг усилителя тормозов.

Ключевые этапы работы с дымогенератором

- Подготовка системы: Обеспечьте герметизацию впускного тракта, как описано выше. Заглушите все возможные выходы воздуха после точки подачи дыма.

- Подача дыма: Подключите выход шланга дымогенератора к выбранной точке впускной системы. Включите генератор и начните подачу дыма под низким давлением (обычно 0.3-0.8 бар).

- Наблюдение: Тщательно осматривайте весь впускной тракт и связанные системы в местах возможных утечек. Особое внимание уделите:

- Прокладкам впускного коллектора (особенно в торцах и под ним).

- Прокладке дроссельной заслонки.

- Патрубкам воздуховода между ДМРВ и дросселем, дросселем и коллектором (трещины, разрывы, неплотные хомуты).

- Вакуумным шлангам и местам их соединения (коллектор, клапан адсорбера, датчики).

- Уплотнительным кольцам форсунок.

- Клапану рециркуляции отработавших газов (EGR) и его трубке.

- Крышке маслозаливной горловины и масляному щупу (дым может просачиваться через сальники коленвала/распредвала при сильном подсосе, указывая на негерметичность системы вентиляции картера).

- Сальникам коленчатого/распределительного валов (дым может появиться из-под защитных кожухов ремня ГРМ/цепи).

- Корпусу вакуумного усилителя тормозов и его штуцеру.

- Локализация: Внимательно следите за местами, где дым начинает выходить из системы. Даже слабая струйка или небольшое облачко дыма точно указывает на место подсоса. Для лучшего наблюдения в труднодоступных местах используйте фонарь и, возможно, зеркало на гибком держателе.

- Проверка герметичности системы вентиляции картера (PCV): Если подозрение падает на нее, можно временно заглушить шланг, идущий от клапана PCV к впускному коллектору, и повторить проверку дымом. Если дым перестал выходить в районе сальников/крышки, проблема в системе PCV.

Использование дымогенератора значительно ускоряет диагностику, позволяет найти даже микротрещины и исключает необходимость разбрызгивания легковоспламеняющихся жидкостей (WD-40, пропан) в моторном отсеке. После обнаружения утечки ее причина становится очевидной – треснувший патрубок, порванная прокладка, ослабленный хомут, негерметичный клапан – и можно приступать к ремонту.

| Метод | Принцип действия | Преимущества | Недостатки |

|---|---|---|---|

| Дымогенератор | Визуализация утечек густым дымом | Высочайшая точность, безопасность, наглядность, обнаружение микротрещин | Требует специального оборудования, подготовка системы (герметизация) |

| Аэрозоль (WD-40, очиститель карбюратора) | Изменение оборотов двигателя при попадании жидкости в место подсоса | Доступность (подручные средства) | Неточность, риск возгорания, неэффективность для мелких утечек, сложность локализации |

| Пропан (газовая горелка без пламени) | Изменение оборотов двигателя при подаче газа в место подсоса | Более чувствителен, чем аэрозоль | Высокий риск возгорания/взрыва, требует осторожности, сложность в труднодоступных местах |

Закупорка дроссельного узла в процессе дым-теста

При проведении дым-теста для поиска подсоса воздуха закупорка дроссельного узла является обязательным этапом. Дроссельная заслонка – основной канал подачи воздуха во впускной коллектор, и если её не перекрыть, дым будет беспрепятственно выходить через выхлопную систему, не создавая давления для выявления мелких утечек. Без герметизации этого узла тест потеряет точность, так как дым не заполнит потенциальные места подсоса.

Для эффективной блокировки используют специальные заглушки или эластичные пробки, плотно вставляемые во входное отверстие дросселя после демонтажа воздуховода. Критически важно обеспечить полную герметичность – даже небольшая щель приведет к ложным результатам. Альтернативный метод – временно зафиксировать заслонку в закрытом положении механическим способом, но заглушка предпочтительнее из-за надежности.

Типичные ошибки при перекрытии дросселя

- Недостаточный диаметр заглушки: оставляет зазоры по краям, позволяя дыму уходить.

- Повреждение уплотнителя заслонки: попытки закрыть её подручными предметами деформируют кромки.

- Игнорирование канала холостого хода: если дым подается после ДМРВ, требуется заглушить и этот канал.

После установки заглушки дымогенератор подключают к системе через вакуумный шланг или специальный адаптер (например, к штуцеру регулятора давления топлива). Давление дыма должно быть низким (0.3-0.5 бар) – избыток повредит сальники. Места утечек визуализируются как струйки или облачка дыма. Частые точки подсоса в зоне дросселя:

- Прокладка между корпусом дросселя и коллектором.

- Уплотнительные кольца датчиков (ДПДЗ, РХХ).

- Трещины в пластиковых патрубках системы вентиляции картера (PCV).

| Проблема | Решение |

| Заглушка вылетает под давлением | Использовать пробку с юбкой или стяжным хомутом |

| Дым выходит через дроссель при закрытой заслонке | Проверить механизм заслонки на зазор, заглушить канал ХХ |

| Нет давления в системе | Убедиться в герметичности заглушек на коллекторе и клапане адсорбера |

При обнаружении утечки в области дроссельной заслонки замените прокладку или уплотнительные кольца. Для старых автомобилей с механическим приводом заслонки проверьте герметичность вакуумных шлангов корректора опережения зажигания. После ремонта повторите тест для подтверждения результата.

Определение мест утечки воздуха по выходу дыма

Метод дымогенератора – один из наиболее точных способов обнаружения подсоса воздуха в двигателе. Для его реализации используется специальный прибор, вырабатывающий густой белый дым под низким давлением. Дым подаётся во впускной тракт через вакуумные шланги или патрубок воздуховода при заглушённой системе вентиляции картера.

После заполнения системы дымом места утечек визуализируются по характерным струйкам или клубам дыма, просачивающимся наружу через повреждённые уплотнения, трещины или неплотные соединения. Для повышения точности диагностики рекомендуется предварительно очистить и просушить исследуемые участки.

Порядок выполнения проверки

- Подготовка системы: заглушите двигатель, отсоедините патрубок воздушного фильтра и герметично подключите дымогенератор.

- Подача дыма: активируйте генератор до заполнения дымом впускного коллектора и связанных систем (вакуумные магистрали, клапан PCV).

- Визуальный осмотр: исследуйте ключевые зоны при ярком освещении, используя зеркало для скрытых участков:

- Прокладки впускного коллектора и дроссельной заслонки

- Соединения вакуумных шлангов и клапанов (EGR, адсорбера)

- Уплотнения форсунок и датчиков (ДМРВ, ДАД)

- Трещины в патрубках, корпусе воздушного фильтра

Критические ошибки при диагностике: игнорирование проверки вакуумного усилителя тормозов и крышки маслозаливной горловины, недостаточное давление дыма для выявления микротрещин. Для труднодоступных мест (задняя часть коллектора) применяйте эндоскоп.

| Признак утечки | Вероятная зона повреждения |

|---|---|

| Тонкие струйки дыма | Трещины в резиновых патрубках, износ уплотнительных колец |

| Клубы дыма у фланцев | Прогоревшая прокладка коллектора, ослабление крепежа |

| Дымление вокруг форсунок | Деформация посадочных колец, коррозия гнёзд |

Важно: после обнаружения дефекта устраните причину (замена уплотнений, протяжка болтов, герметизация стыков) и повторите проверку для подтверждения результата. Используйте только термостойкие материалы, совместимые с моторным маслом и топливом.

Тестирование клапана адсорбера EVAP на герметичность

Отсоедините вакуумный шланг, идущий от клапана адсорбера к впускному коллектору. Заглушите штуцер коллектора чистой заглушкой или пластиковой пробкой подходящего размера. Это исключит влияние других возможных утечек на результат проверки.

Снимите сам клапан адсорбера с автомобиля, отключив электрический разъем и отсоединив все вакуумные шланги. Визуально осмотрите корпус и штуцеры на предмет трещин или повреждений.

Методы проверки герметичности

Используйте один из надежных способов для диагностики:

- Продувка ртом/шприцем:

- Подключите чистый отрезок шланга к входному штуцеру клапана.

- Попытайтесь продуть воздух через клапан без подачи напряжения.

- Исправный клапан в закрытом состоянии должен быть полностью герметичен – воздух проходить не должен.

- Если воздух свободно проходит – клапан не держит и требует замены.

- Проверка вакуумным насосом (наиболее точный метод):

- Подключите вакуумный насос с манометром к выходному штуцеру клапана.

- Создайте разрежение примерно 500-600 mbar (0.5-0.6 атм).

- Наблюдайте за показаниями манометра 1-2 минуты.

- Исправный клапан должен удерживать вакуум без существенного падения (допустимо падение не более 50-100 mbar за минуту).

- Быстрое падение вакуума указывает на негерметичность.

- Проверка на срабатывание:

- Подайте на контакты клапана напряжение 12В от АКБ (соблюдая полярность, если она указана на корпусе).

- При подаче напряжения должен быть слышен четкий щелчок – это клапан открывается.

- Попробуйте продуть воздух через клапан при поданном напряжении. Воздух должен проходить свободно.

- Отсутствие щелчка или свободного прохода воздуха сигнализирует о механической неисправности или заклинивании.

Важные замечания: Проверку на герметичность проводите только на холодном клапане. Негерметичный клапан адсорбера создает постоянный несанкционированный подсос воздуха во впускной тракт, что приводит к обеднению смеси, плавающим оборотам холостого хода и ошибкам (например, P0171, P0440-P0446). Такой клапан ремонту не подлежит и подлежит замене.

Продувка системы картерных газов компрессором

Продувка системы вентиляции картера компрессором позволяет локализовать утечки в магистралях, клапане PCV и патрубках. Для работы потребуется воздушный компрессор с регулируемым давлением (не более 0,5 бар) и резиновая заглушка с переходником для подачи воздуха.

Отсоедините шланг сапуна от воздуховода после воздушного фильтра. Наденьте заглушку на горловину маслозаливной горловины двигателя, предварительно сняв масляный щуп для снижения давления. Подайте воздух через переходник в систему, контролируя манометром компрессора.

Алгоритм проверки

- Заглушите впускной патрубок после воздушного фильтра

- Отсоедините шланг PCV от впускного коллектора

- Подайте воздух под давлением 0.3-0.5 бар через маслозаливную горловину

- Последовательно обмыливайте соединения:

- Прокладки клапанной крышки

- Точки крепления маслоотделителя

- Уплотнения датчиков на блоке цилиндров

- Стыки патрубков и тройников

| Признак неисправности | Возможное место утечки |

|---|---|

| Пузыри в области ГБЦ | Прокладка клапанной крышки, заглушки распредвалов |

| Воздух из шланга PCV | Зависший клапан PCV, трещина в шланге |

| Шипение у блока цилиндров | Прокладка под маслоотделителем, уплотнение датчика давления масла |

Важно: не превышайте давление 0.5 бар во избежание повреждения сальников. При обнаружении утечек замените деформированные прокладки, обработайте посадочные поверхности герметиком (кроме клапана PCV), обожмите хомуты на патрубках.

Проверка герметичности уплотнителя масляного щупа

Уплотнитель масляного щупа – небольшой, но важный элемент, способный стать источником неучтенного воздуха в системе впуска двигателя. Нарушение его герметичности приводит к подсосу нефильтрованного воздуха, минуя датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД), что вызывает сбои в формировании топливовоздушной смеси.

Симптомы подсоса через уплотнитель щупа идентичны общим признакам разгерметизации впуска: нестабильные холостые обороты (плавание или провалы), трудный запуск, потеря мощности, увеличение расхода топлива и возможное загорание ошибок типа P0170/P0171 (бедная смесь).

Методы проверки герметичности уплотнителя щупа

Визуальный осмотр:

- Извлеките масляный щуп из трубки.

- Внимательно осмотрите резиновое уплотнительное кольцо (сальник) на самом щупе. Ищите трещины, надрывы, потертости, признаки затвердевания или усадки.

- Проверьте чистоту и состояние посадочного гнезда в блоке двигателя или крышке клапанов. Наличие масляных подтеков или грязи вокруг отверстия косвенно указывает на возможную утечку.

Проверка на работающем двигателе (метод "шевеления"):

- Заведите двигатель и дайте ему выйти на режим холостого хода.

- Аккуратно возьмитесь за ручку масляного щупа.

- Попробуйте слегка пошевелить щуп в его посадочном гнезде (не вытаскивая полностью, чтобы избежать разбрызгивания масла).

- Прислушайтесь к работе двигателя. Если уплотнитель негерметичен, вы, скорее всего, услышите изменение звука работы мотора (шипение воздуха) или заметите скачок оборотов холостого хода (чаще вверх, реже – вниз) в момент шевеления щупа.

Проверка дымогенератором (наиболее точный метод):

- Подключите дымогенератор к системе впуска (например, через патрубок вакуумного усилителя тормозов или снятый воздушный фильтр).

- Подайте дым под небольшим давлением.

- Внимательно наблюдайте за областью установки масляного щупа.

- Появление струйки дыма в месте контакта щупа с его трубкой или блоком двигателя – явное подтверждение негерметичности уплотнителя.

Решение неполадки:

- Замена уплотнителя: Это единственный надежный способ устранения проблемы. Уплотнитель – расходная деталь.

- Выбор запчасти: Купите новое уплотнительное кольцо (сальник) масляного щупа. Используйте оригинальную деталь или качественный аналог, подходящий именно для вашей модели двигателя. Старый щуп возьмите с собой для сравнения.

- Процедура замены:

- Тщательно очистите поверхность трубки щупа и посадочного места в двигателе от грязи и масла.

- Снимите старый, изношенный уплотнитель.

- Смажьте новое резиновое кольцо чистым моторным маслом (это облегчит установку и защитит резину при первом контакте).

- Аккуратно наденьте новое кольцо на щуп до его штатного положения.

- Плотно вставьте щуп обратно в трубку до упора.

- Проверка: После замены запустите двигатель и повторите проверку методом "шевеления" или дымогенератором, чтобы убедиться в устранении подсоса.

Советы мастеров:

- Не пытайтесь "ремонтировать" старый уплотнитель герметиком – это временная и ненадежная мера, клей может попасть в масляную систему.

- При замене масла обращайте внимание на состояние уплотнителя щупа – это удобный момент для профилактической проверки.

- Если щуп вставлен неплотно или погнут, это также может стать причиной подсоса, даже с новым уплотнителем.

- Дешевые некачественные уплотнители быстро дубеют и трескаются – не экономьте на этой небольшой, но важной детали.

Диагностика прокладки клапанной крышки на разгерметизацию

Прокладка клапанной крышки – критичный элемент, предотвращающий утечку масла и подсос неучтенного воздуха в систему впуска через зазоры между ГБЦ и крышкой. Нарушение ее герметичности приводит к обеднению топливной смеси, нестабильному холостому ходу, ошибкам по датчику массового расхода воздуха (ДМРВ) или кислородному датчику.

Основные риски связаны с естественным старением резины (растрескивание, потеря эластичности), перетяжкой болтов крепления крышки при замене, деформацией самой крышки от перегрева или механическими повреждениями при обслуживании. Подсос происходит в зоне прилегания к головке блока.

Методы выявления разгерметизации

Визуальный осмотр:

- Запустите двигатель, откройте капот. Прислушайтесь к характерному шипению воздуха в зоне клапанной крышки.

- Внимательно осмотрите стык по всему периметру на наличие:

- Масляных подтеков (особенно в углах и возле свечных колодцев).

- Трещин, задиров, "задубевших" участков прокладки.

- Деформации или коробления самой крышки.

- Проверьте состояние болтов/гаек крепления – отсутствие ослабленных или, наоборот, явно перетянутых.

Тест с помощью дымогенератора (наиболее точный метод):

- Подключите дымогенератор к системе впуска (через вакуумный шланг или патрубок после ДМРВ).

- Подайте дым под небольшим давлением.

- Наблюдайте за областью стыка клапанной крышки и ГБЦ. Появление дыма в этом месте четко укажет на место разгерметизации.

Тест обрызгиванием (вспомогательный, требует осторожности):

- На заведенном двигателе аккуратно обрызгайте периметр прокладки очистителем карбюратора или WD-40.

- Резкое изменение оборотов двигателя (взлет или падение) в месте нанесения жидкости укажет на подсос воздуха через дефект в этом участке.

- Важно: Избегайте попадания на ремень ГРМ, электрические разъемы, раскаленные части выпускного тракта!

Дополнительные признаки:

| Признак | Причина связи с прокладкой |

| Запах горелого масла из-под капота | Масло вытекает на горячий выпускной коллектор |

| Пониженный уровень масла без видимых луж под авто | Масло угорает на горячих деталях двигателя |

| Замасливание свечей зажигания в соседних цилиндрах | Протечка через прокладку в зоне свечных колодцев |

Тестирование прокладки впускного коллектора мыльным раствором

Прогрейте двигатель до рабочей температуры и отключите зажигание. Распылите готовый мыльный раствор или густую пену из воды с жидким мылом на стык впускного коллектора с головкой блока цилиндров, особенно в зонах креплений и изгибов. Используйте пульверизатор или мягкую кисть для равномерного нанесения состава по всему периметру соединения.

Запустите двигатель на холостых оборотах и внимательно наблюдайте за обработанными участками. В местах нарушения герметичности раствор начнет пузыриться или втягиваться внутрь стыка из-за разряжения. Особое внимание уделите углам коллектора, местам соединения с дроссельным узлом, вакуумными штуцерами и участкам возле форсунок.

Ключевые этапы проверки и решения

Подготовка раствора: Смешайте теплую воду с концентрированным средством (жидкое мыло, шампунь или специальный течеискатель). Консистенция должна создавать устойчивую пену без чрезмерного стекания.

Анализ результатов:

- Мелкие пузырьки: Незначительная утечка, часто устраняется подтяжкой болтов

- Крупные пузыри или втягивание пены: Критичная разгерметизация, требующая замены прокладки

- Отсутствие реакции: Утечка в другом месте (проверьте вакуумные шланги, уплотнения форсунок)

Дальнейшие действия при обнаружении:

- Отметьте мелом проблемные зоны

- Снимите впускной коллектор, очистите привалочные плоскости от нагара

- Замените прокладку, используя оригинальную деталь или аналог с термостойким покрытием

- Затягивайте болты крест-накрест с моментом, указанным производителем

Важно: Перед демонтажем коллектора отсоедините все датчики и шланги, сделайте фото их расположения. После сборки повторите тест мыльным раствором для подтверждения устранения подсоса.

Проверка вакуумного усилителя тормозов как источника подсоса

Вакуумный усилитель тормозов (ВУТ) напрямую соединен с впускным коллектором через шланг, а его внутренняя диафрагма подвержена износу или разгерметизации. При повреждении ВУТ становится скрытым источником неучтенного воздуха, нарушающим пропорции топливовоздушной смеси.

Проверку начинают с визуального осмотра вакуумного шланга: трещины, перегибы или рыхлая посадка на штуцерах требуют замены. Далее оценивают состояние самого усилителя – масляные подтеки или деформации корпуса указывают на неисправность.

Методы диагностики ВУТ

Проверка на работающем двигателе:

- Запустите мотор и дайте ему поработать на холостых оборотах 2-3 минуты.

- Пережмите пальцем вакуумный шланг, идущий к ВУТ.

- Если обороты двигателя стабилизировались или возросли – усилитель негерметичен.

Тест с заглушенным двигателем:

- Выжмите педаль тормоза 4-5 раз при заглушенном моторе (сбросьте остаточный вакуум).

- Удерживайте педаль в нажатом положении ногой.

- Запустите двигатель – педаль должна плавно «провалиться» вниз.

- Если провала нет или он слабый – вакуум в усилителе не создается.

Проверка диафрагмы:

- Снимите вакуумный шланг со штуцера ВУТ.

- Плотно заткните штуцер пальцем и запустите двигатель.

- При исправной диафрагме вы почувствуете втягивающее усилие (пальцем перекроете подсос).

Решение проблемы

Обнаруженные дефекты вакуумного шланга устраняют его заменой с обязательной проверкой плотности посадки хомутов. Если диагностирован износ внутренних компонентов ВУТ (разрыв диафрагмы, коррозия корпуса), усилитель подлежит замене – ремонт чаще всего невозможен или нерентабелен.

Диагностика регулятора холостого хода на герметичность

Проверка РХХ на герметичность проводится при подозрении на подсос воздуха через уплотнительное кольцо или корпус устройства. Неплотности приводят к нестабильным оборотам холостого хода, провалам или самопроизвольной остановке двигателя.

Начните с визуального осмотра регулятора: следы масла или грязи вокруг посадочного места указывают на разгерметизацию. Убедитесь в отсутствии трещин на пластиковом корпусе и целостности резинового уплотнителя.

Методы проверки герметичности

Применяйте следующие способы для точной диагностики:

- Пневмотест: Снимите регулятор, плотно прижмите к нему ладонь или резиновую заглушку. Подайте воздух под давлением 0.5 атм через впускной штуцер. Появление шипения или падение давления подтверждает утечку.

- Вакуумный метод: Используйте вакуумный насос, подключенный к каналу РХХ. Создайте разрежение 0.3-0.5 бар. Устойчивое держание вакуума – признак герметичности, быстрое падение – сигнал о дефекте.

- Аэрозольный тест: Запустите двигатель и обработайте область установки РХХ очистителем карбюратора. Кратковременное выравнивание оборотов свидетельствует о подсосе воздуха через уплотнение.

Типовые проблемы и решения:

| Дефект | Последствия | Ремонтное действие |

| Износ/деформация уплотнительного кольца | Подсос неучтенного воздуха | Замена кольца с обработкой посадочного места силиконовой смазкой |

| Трещина в корпусе РХХ | Нарушение калибровки потока воздуха | Установка нового регулятора |

| Неплотное крепление | Проникновение воздуха через зазоры | Затяжка крепежных болтов с моментом 8-10 Н·м |

Важно: После замены РХХ или уплотнителя выполните адаптацию узла через диагностический сканер. При отсутствии оборудования: снимите клемму АКБ на 10 минут, затем прогрейте двигатель до рабочей температуры и дайте ему поработать на холостом ходу 5-7 минут.

Поиск трещин в гофрах воздуховода при помощи сжатого воздуха

Метод сжатого воздуха позволяет точно локализовать даже микротрещины в гофрированных участках впускного тракта. Принцип основан на создании избыточного давления внутри системы и визуальном контроле утечек через мыльный раствор. Этот способ особенно эффективен для гибких элементов, где механические повреждения часто скрыты складками.

Для диагностики потребуется компрессор с манометром (рабочее давление 0.3-0.5 бар), набор заглушек под диаметры патрубков, пульверизатор с водно-мыльным раствором и источник света. Предварительно снимите гофру с двигателя и очистите её поверхность от масляных пятен и грязи для улучшения видимости дефектов.

Порядок действий

- Заглушите оба конца гофры: входное отверстие – штатной крышкой или пластиковой пробкой, выходное – адаптером компрессора

- Плавно подайте воздух под давлением 0.3-0.4 бара (превышение может повредить гофру)

- Равномерно нанесите мыльный раствор на всю поверхность гофры, особое внимание уделяя:

- Зонам перегибов и растяжения

- Местам контакта с хомутами

- Участкам возле формовочных швов

- Контролируйте появление пузырей в течение 2-3 минут:

Вид дефекта Признак Микротрещина Медленное образование мелких пузырьков Сквозное повреждение Активное бульканье Расслоение резины Пузыри вдоль ребер жесткости

Обнаруженные дефекты отметьте маркером. Помните: даже мелкие трещины требуют замены гофры, так как при вибрациях они быстро разрастаются. После проверки тщательно промойте патрубок водой для нейтрализации мыльного состава.

Анализ сигналов датчика массового расхода воздуха при подсосе

При подсосе неучтенного воздуха сигналы ДМРВ становятся недостоверными, так как датчик фиксирует только поток, проходящий через него, а посторонний воздух поступает в обход. Контроллер двигателя, получая заниженные показания расхода, уменьшает подачу топлива, что нарушает стехиометрический состав смеси. В результате блок управления регистрирует несоответствие между ожидаемыми и фактическими параметрами работы мотора.

Главным индикатором проблемы выступает длительная коррекция топливоподачи. На прогретом двигателе в режиме холостого хода или стабильных оборотов обратите внимание на параметры LTFT (Long Term Fuel Trim) и STFT (Short Term Fuel Trim) через диагностический сканер. Значительное положительное отклонение (например, +10% и более) указывает на хроническое обеднение смеси из-за избытка воздуха. При этом реальные показания ДМРВ будут ниже расчетных значений для текущего режима работы.

Типичные признаки в данных

- Заниженные показания ДМРВ на холостом ходу и под нагрузкой при сравнении с эталонными значениями для конкретной модели двигателя.

- Резкие скачки напряжения/частоты сигнала ДМРВ в моменты перепадов оборотов (например, при сбросе газа) из-за нестабильного потока воздуха.

- Несоответствие между показаниями ДМРВ и ДПДЗ: при открытии дроссельной заслонки расход воздуха растет недостаточно динамично.

| Параметр | Норма | При подсосе |

|---|---|---|

| LTFT/STFT | ±5% | +10%...+25% |

| Напряжение ДМРВ (х.х.) | 0.99-1.01 В | 0.85-0.95 В |

| Расход воздуха (х.х.) | 8-12 кг/час | 5-8 кг/час |

Важно исключить неисправность самого датчика. Отсоедините разъем ДМРВ на заведенном моторе: если работа стабилизируется (контроллер перейдет на аварийные таблицы), вероятен подсос. Для точной локализации участка используйте методы: опрыскивание потенциальных мест утечки (впускной коллектор, прокладки, вакуумные шланги) очистителем карбюратора с фиксацией изменений оборотов двигателя или проверку дымогенератором.

Замер параметров датчика положения дроссельной заслонки

Проверка показаний ДПДЗ – обязательный этап при поиске подсоса воздуха, так как неверные данные о положении заслонки ЭБУ воспринимает как сигнал о лишнем воздухе, поступающем через неучтенные пути. Неисправный датчик или его некорректная работа могут имитировать симптомы подсоса, приводя к плавающим оборотам, провалам при разгоне и повышенному расходу топлива.

Для замера параметров потребуется мультиметр в режиме вольтметра или сканер, позволяющий отслеживать текущее напряжение и процент открытия в реальном времени. Ключевое внимание уделяют соответствию показаний физическому положению дроссельной заслонки и плавности их изменения без скачков.

Методика проверки мультиметром

Основные этапы замера:

- Отсоединение разъема (если требуется проверить опорное напряжение и сопротивление).

- Измерение опорного напряжения (+5В) между питающим проводом и массой при включенном зажигании.

- Проверка сигнального напряжения:

- При закрытой заслонке: 0.3-0.7В (зависит от авто)

- При плавном открытии: рост напряжения до ~4.8В без провалов

- При полностью открытой: 4.5-5.0В

- Контроль сопротивления между контактами (при выключенном зажигании): изменение должно быть плавным при перемещении заслонки.

| Состояние заслонки | Нормальное напряжение | Признак неисправности |

|---|---|---|

| Полностью закрыта | 0.3-0.7В | Напряжение >1В (некорректный "нуль") |

| Частично открыта | Плавный рост | Скачки или обрыв сигнала |

| Полностью открыта | ≥4.5В | Напряжение <4В |

Критические отклонения: обрыв сигнальной цепи (0В), короткое замыкание на массу (постоянно низкое напряжение), короткое замыкание на +5В (постоянно высокое напряжение). Любое резкое изменение показаний при плавном открытии заслонки указывает на износ резистивного слоя.

Важно: перед проверкой убедитесь в отсутствии нагара на заслонке и механических повреждений троса/привода. После замены ДПДЗ часто требуется калибровка "нулевого" положения через диагностическое оборудование.

Контроль показаний лямбда-зонда до и после ремонта

При диагностике подсоса воздуха лямбда-зонд выступает ключевым индикатором состояния топливно-воздушной смеси. Перед началом ремонтных работ зафиксируйте его показания через диагностический сканер: обратите внимание на напряжение сигнала, скорость переключений между богатой/бедной смесью и наличие ошибок по бедной смеси (например, P0171). Характерный признак подсоса – хронически заниженное напряжение (ниже 0.45V) или вялая динамика изменения показаний.

После устранения подсоса (замена прокладок, уплотнителей, вакуумных патрубков) обязателен повторный анализ данных лямбда-зонда. Подключите сканер к ЭБУ двигателя и проверьте: восстановилась ли нормальная цикличность сигнала (частота переключений 0.5-2 Гц), достигло ли напряжение диапазона 0.1-0.9V, исчезли ли связанные с бедной смесью ошибки. Прогрейте двигатель до рабочей температуры для точности измерений.

Порядок действий и интерпретация результатов

- До ремонта:

- Запустите двигатель, дождитесь выхода на рабочую температуру (80-90°C)

- Считайте текущие параметры лямбда-зонда: напряжение, частоту переключений, коды ошибок

- Отметьте аномалии: постоянное низкое напряжение (0.1-0.3V), редкие переключения, код P0171/P0174

- После ремонта:

- Выполните сброс ошибок ЭБУ через сканер

- Протестируйте в аналогичных условиях: холостой ход, прогрев до 80-90°C

- Сравните показатели с исходными: сигнал должен демонстрировать стабильные колебания между 0.2V и 0.8V

Важно: Если после устранения подсоса показания не нормализовались в течение 15-20 минут работы, возможны:

- Невыявленный остаточный подсос воздуха

- Некорректная адаптация ЭБУ (требуется принудительный сброс)

- Механическое повреждение или загрязнение самого датчика

Совет мастеров: Используйте график сигнала лямбда-зонда в диагностической программе – визуальная форма волны наглядно показывает качество работы. Синусоида с четкими пиками – признак исправности; сглаженная или прямая линия указывает на проблемы.

| Параметр | Норма | Признак подсоса |

|---|---|---|

| Напряжение (V) | 0.1 ↔ 0.9 (быстрые колебания) | Стабильно < 0.45V |

| Частота переключений (Hz) | 0.5 - 2.0 | < 0.3 |

| Коды ошибок | Отсутствуют | P0171, P0174, P2270 |

Помните: длительная работа с подсосом повреждает лямбда-зонд из-за перегрева. Если после ремонта датчик не восстанавливает корректную работу, замените его – "отравленный" датчик дает ложные показания и нарушает топливоподачу.

Снятие впускного коллектора для детального осмотра

Демонтаж впускного коллектора требуется при подозрении на скрытые утечки воздуха в местах его прилегания к ГБЦ, под прокладками, внутри каналов или на скрытых патрубках. Этот метод позволяет визуально оценить состояние уплотнительных поверхностей, выявить микротрещины в пластиковых коллекторах или износ резиновых уплотнений, невидимых при поверхностной диагностике.

Работа требует предварительной подготовки: отсоединения аккумулятора, слива охлаждающей жидкости (если коллектор интегрирован с системой подогрева), снятия элементов мешающих доступу (воздушного фильтра, дроссельного узла, топливной рампы). Обязательно маркируйте разъемы и шланги перед отключением во избежание ошибок при сборке.

Порядок демонтажа и ключевые точки осмотра

- Отсоедините все датчики (ДМРВ, ДПДЗ, ДАД), топливные форсунки и вакуумные шланги, зафиксированные на коллекторе.

- Выкрутите крепежные болты/гайки в последовательности, указанной в руководстве автомобиля (обычно от центра к краям) для предотвращения деформации фланца.

- Аккуратно снимите коллектор, избегая перекоса. При "прикипании" аккуратно подденьте монтажной лопаткой, не повреждая привалочные плоскости.

После демонтажа выполните детальную проверку:

- Протрите фланец коллектора и ГБЦ ветошью без ворса, осмотрите на предмет рисок, коррозии или деформаций.

- Проверьте прокладку на разрывы, расслоение или "прогары" в зонах возле цилиндров.

- Нанесите мыльный раствор на внутренние стенки пластиковых коллекторов – пузырьки укажут микротрещины.

- Проконтролируйте плотность посадки вакуумных штуцеров и форсунок в посадочных гнездах.

| Тип дефекта | Решение |

|---|---|

| Деформация фланца | Шлифовка на спецстанке или замена коллектора |

| Повреждение прокладки | Установка оригинальной прокладки с обработкой поверхности герметиком (если разрешено производителем) |

| Трещины в пластике | Замена узла (ремонт сваркой ненадежен) |

| Износ уплотнений форсунок | Установка нового ремонтного комплекта |

При сборке затягивайте крепеж динамометрическим ключом с соблюдением схемы и момента, указанного производителем. Замените все одноразовые уплотнения и нейлоновые стопорные гайки топливных магистралей. После запуска двигателя проверьте соединения тестером дыма или мыльным раствором для подтверждения герметичности.

Замена порванных резиновых трубок в топливной системе

Порванные или потрескавшиеся резиновые трубки – классическая причина подсоса неучтенного воздуха в топливную систему. Особенно уязвимы шланги подвода топлива к рампе, обратной магистрали, соединения вакуумного усилителя тормозов и регулятора давления топлива. Даже микротрещины нарушают герметичность, позволяя воздуху проникать в систему на такте впуска.

Визуальный осмотр – первый обязательный этап. Тщательно проверьте все резиновые элементы на наличие:

- Видимых разрывов и расслоений

- Глубоких трещин (особенно в местах изгибов)

- Потеков топлива или маслянистых пятен

- Потертостей от контакта с другими деталями

- Задубевшей, потерявшей эластичность резины

Порядок замены поврежденных трубок

- Сброс давления в топливной системе: Найдите предохранитель топливного насоса в монтажном блоке, запустите двигатель и дайте ему заглохнуть самостоятельно. После этого проверните стартером 2-3 секунды для полного сброса остаточного давления.

- Демонтаж старого шланга: Ослабьте хомуты (отверткой или ключом), аккуратно снимите шланг с штуцеров. Если прикипел – смочите соединение WD-40, не применяйте грубую силу.

- Подбор аналога: Используйте только топливные шланги, маркированные как "бензостойкие" (обычно с армированием). Диаметр и длина должны точно соответствовать оригиналу.

- Установка нового шланга: Наденьте шланг на штуцер до упора. Обязательно используйте новые хомуты (предпочтительно червячные или "звездочка"), размещая их в 5-10 мм от конца шланга.

- Проверка: Запустите двигатель, внимательно осмотрите место замены на предмет подтекания топлива. Повторно проверьте герметичность после прогрева мотора.

Критические ошибки при замене: Использование не предназначенных для топлива шлангов (быстро разрушаются), перетяжка или недотяжка хомутов, перегибы магистрали, установка шланга без запаса на температурное расширение.

Установка новых уплотнений топливных форсунок

После выявления неисправных уплотнений форсунок как источника подсоса воздуха приступают к их замене. Процедура требует аккуратности и соблюдения последовательности действий для предотвращения повреждения компонентов и обеспечения герметичности. Перед началом работ убедитесь в наличии нового комплекта уплотнительных колец, рекомендованных производителем для конкретной модели двигателя.

Очистите посадочные места форсунок в рампе и ГБЦ от грязи и остатков старой смазки. Категорически запрещено использовать металлические щетки или абразивы – применяйте пластиковый скребок и специальные очистители для топливных систем. Визуально проверьте поверхности на отсутствие задиров и трещин, которые могут спровоцировать повторную разгерметизацию.

Пошаговая процедура замены

- Подготовка новых уплотнений: Смочите кольца чистым моторным маслом или силиконовой смазкой для облегчения монтажа и защиты от перекоса.

- Установка колец на форсунку: Наденьте верхнее (на входе в рампу) и нижнее (в посадочное гнездо ГБЦ) кольца строго в предусмотренные канавки. Убедитесь, что уплотнители не перекручены.

- Монтаж форсунки: Вставьте узел в рампу без перекосов, затем аккуратно заведите нижнюю часть в гнездо головки блока. Применение силы недопустимо – если элемент не становится на место, извлеките его и проверьте положение колец.

- Фиксация: Затяните крепежные болты/хомут форсунки динамометрическим ключом с моментом, указанным в технической документации авто.

После сборки обязательно выполните проверку герметичности запуском двигателя и контролем давления в топливной рампе. Используйте диагностический сканер для мониторинга параметров в реальном времени или механический манометр. При отсутствии течеискателя нанесите мыльный раствор на места соединений – появление пузырьков укажет на некачественный монтаж.

Критические ошибки при замене

- Использование б/у или неоригинальных колец – приводит к быстрой деформации и повторному подсосу.

- Сухой монтаж – вызывает повреждение уплотнений при установке.

- Перетяжка крепежа – деформирует корпус форсунки или посадочное гнездо.

- Применение универсальных смазок – некоторые составы разрушают резину.

| Тип уплотнения | Средний срок службы | Признак износа |

|---|---|---|

| Верхнее (топливная рампа) | 60-100 тыс. км | Затрудненный пуск, падение давления после остановки ДВС |

| Нижнее (ГБЦ) | 80-120 тыс. км | Подсос воздуха, «плавающие» обороты на холостом ходу |

Для сложных компоновок (например, форсунки под впускным коллектором) рекомендуют сразу менять все кольца в комплекте – повторный демонтаж узлов трудоемок. Используйте только термостойкие уплотнения, соответствующие спецификациям производителя по составу резины и рабочим температурам.

Герметизация соединений впускного коллектора с двигателем

Уплотнение между впускным коллектором и головкой блока цилиндров критично для правильной работы двигателя. Нарушение герметичности в этой зоне – распространённая причина подсоса неучтённого воздуха, ведущего к обеднению топливно-воздушной смеси, нестабильным оборотам холостого хода, провалам при разгоне и ошибкам по датчику кислорода или массового расхода воздуха.

Прокладка впускного коллектора со временем теряет эластичность, трескается или прогорает, особенно вблизи зон повышенного нагрева. Болты крепления коллектора могут ослабнуть из-за вибраций или температурных деформаций. Неплотное прилегание самого коллектора (например, из-за деформации посадочной плоскости или остатков старой прокладки) также создаёт каналы для подсоса.

Методы проверки и устранения негерметичности

Основные способы диагностики:

- Визуальный осмотр: Ищите следы масла, нагара или пылевых "дорожек" в местах стыка коллектора с ГБЦ – это индикаторы утечки.

- Обработка соединений очистителем карбюратора/тормозов: На работающем двигателе тонкой струёй побрызгайте состав на стык. Если обороты временно выровняются или повысятся – герметичность нарушена.

- Дымогенератор: Наиболее точный метод. Подача дыма во впуск под давлением визуально выявляет места утечек через стык (дым будет выходить в проблемной точке).

Порядок замены прокладки и герметизации:

- Отсоедините все шланги, патрубки, разъёмы датчиков (ДМРВ, ДПДЗ, ДАД и др.), мешающие снятию коллектора.

- Открутите крепёжные болты/гайки коллектора по определённой схеме (обычно от центра к краям крест-накрест, см. руководство) для предотвращения деформации.

- Аккуратно снимите коллектор. Очистите обе привалочные поверхности (на коллекторе и ГБЦ) от старой прокладки и грязи металлической щёткой или скребком, избегая царапин.

- Тщательно обезжирьте поверхности растворителем (уайт-спирит, ацетон).

- Установите новую прокладку, точно совместив отверстия. Важно: Используйте только рекомендованную производителем прокладку.

- При наличии технологических пазов или неровностей (указано в мануале) нанесите тонкий слой термостойкого герметика без силикона (например, анаэробный) на чистые сухие поверхности перед укладкой прокладки.

- Установите коллектор на место. Затягивайте крепёж строго по схеме и с регламентированным моментом затяжки (поэтапно, крест-накрест от центра к краям).

- Подключите все снятые элементы. Запустите двигатель и проверьте на отсутствие подсоса (ровный холостой ход, отсутствие ошибок).

Советы мастеров:

- Никогда не используйте старую прокладку повторно, даже если она "выглядит нормально".

- Проверяйте плоскостность привалочных поверхностей коллектора и ГБЦ линейкой с щупом, особенно после перегрева двигателя или длительной эксплуатации.

- При замене прокладки на пластиковом коллекторе особо тщательно соблюдайте момент затяжки во избежание трещин.

- После замены протестируйте работу двигателя на разных режимах и считайте возможные ошибки сканером.

Замена деформированной прокладки впускного коллектора

Деформированная или прогоревшая прокладка впускного коллектора является классической причиной подсоса неучтенного воздуха. Этот элемент герметизирует стык между коллектором и головкой блока цилиндров, подвергаясь постоянным термическим и механическим нагрузкам. Нарушение его целостности напрямую ведет к обеднению топливно-воздушной смеси.

Признаки неисправности этой прокладки часто включают неровный холостой ход, плавающие обороты, провалы при разгоне, ошибки по бедной смеси (например, P0171) и характерное шипение или свист в области коллектора на работающем двигателе. Подтвердить подозрения поможет проверка дымогенератором – дым будет выходить в месте разгерметизации.

Порядок замены прокладки впускного коллектора

Замена требует аккуратности и соблюдения последовательности действий:

- Подготовка: Обесточьте автомобиль, сняв минусовую клемму с АКБ. Дайте двигателю остыть.

- Демонтаж мешающих элементов: Снимите корпус воздушного фильтра, патрубки воздуховода, отключите разъемы датчиков на коллекторе (ДМРВ, ДПДЗ, ДАД/ДТВ и др.), отсоедините топливные трубки (при необходимости, предварительно сбросив давление в топливной рампе), тросы привода дроссельной заслонки (если есть), шланги системы охлаждения (если коллектор с подогревом) и вакуумные шланги. Пометьте разъемы и шланги для безошибочной сборки!

- Откручивание крепежа коллектора: Ослабьте и выкрутите болты/гайки крепления впускного коллектора к ГБЦ. Соблюдайте рекомендованную производителем последовательность откручивания (обычно от центра к краям крест-накрест) во избежание коробления фланца.

- Снятие коллектора: Аккуратно снимите впускной коллектор. Осмотрите его посадочные поверхности на предмет деформаций, трещин или нагара – при необходимости потребуется очистка или шлифовка.

- Удаление старой прокладки: Тщательно удалите старую деформированную прокладку и все следы герметика (если использовался) с поверхности головки блока и коллектора. Используйте пластиковый скребок и очиститель, не царапая алюминиевые поверхности!

- Подготовка поверхностей: Обезжирьте привалочные плоскости коллектора и ГБЦ.

- Установка новой прокладки: Уложите новую прокладку точно на место. Убедитесь в правильности ориентации (если она несимметрична). Никогда не используйте старую прокладку или герметик вместо новой!

- Монтаж коллектора: Установите впускной коллектор на место. Вставьте и наживите от руки все болты/шпильки.

- Затяжка крепежа: Затягивайте болты/гайки крепления строго в соответствии с последовательностью и моментом затяжки, указанным в руководстве по ремонту для вашего двигателя. Последовательность обычно обратная откручиванию (крест-накрест от центра к краям). Используйте динамометрический ключ!

- Обратная сборка: Подключите все снятые шланги, патрубки, разъемы датчиков, тросы и топливные магистрали в соответствии с метками.

- Проверка: Подключите АКБ. Запустите двигатель. Проверьте работу на холостом ходу и под нагрузкой. Обязательно выполните повторную проверку на подсос воздуха дымогенератором, чтобы убедиться в герметичности стыка.

Критически важные моменты

- Качество прокладки: Используйте только оригинальные или качественные проверенные аналоги. Дешевые прокладки быстро выходят из строя.

- Чистота поверхностей: Малейшие остатки старой прокладки или грязи на привалочных плоскостях приведут к негерметичности.

- Момент и последовательность затяжки: Пренебрежение этими параметрами – прямая дорога к перекосу коллектора, повреждению новой прокладки и повторному подсосу.

- Проверка плоскостности: При частых перегревах или большом пробеге фланец коллектора или ГБЦ может быть деформирован. При подозрении проверьте их плоскостность линейкой и щупом.

Замена прокладки впускного коллектора – трудоемкая, но часто необходимая процедура для устранения подсоса воздуха. Тщательная подготовка, чистота и строгое соблюдение регламента затяжки – залог успешного ремонта и восстановления нормальной работы двигателя.

Устранение трещин в пластиковых деталях холодной сваркой

Подготовьте поверхность трещины: тщательно зачистите область вокруг повреждения наждачной бумагой (Р80-Р120) для создания шероховатости, улучшающей адгезию. Удалите все загрязнения, масляные следы и пыль с помощью обезжиривателя (изопропиловый спирт, специальный очиститель) и дайте поверхности полностью высохнуть.

Стабилизируйте края трещины – при необходимости просверлите миниатюрные отверстия (Ø1-2 мм) на обоих её концах, чтобы предотвратить дальнейшее распространение разрыва. Если деталь подвижна или трещина сквозная, аккуратно стяните края струбцинами или проволокой для восстановления геометрии перед нанесением состава.

Технология нанесения холодной сварки

Подготовка состава: Отрежьте необходимое количество двухкомпонентной сварки для пластика (соотношение компонентов указано на упаковке). Тщательно разомните смесь пальцами в перчатках до получения однородного цвета и пластилинообразной консистенции (обычно 3-5 минут).

Нанесение: