Как проверить датчик температуры - инструкция и советы

Статья обновлена: 28.02.2026

Неисправность датчика температуры вызывает сбои в работе двигателя, отопителя или системы охлаждения.

Своевременная диагностика предотвратит перегрев мотора и дорогостоящий ремонт.

В статье вы найдёте методы проверки для разных типов датчиков, инструменты для тестирования и практические рекомендации.

Основные типы датчиков и их особенности

Терморезисторы (NTC/PTC) изменяют сопротивление при колебаниях температуры: NTC снижают сопротивление при нагреве, PTC – увеличивают. Отличаются высокой чувствительностью в узком диапазоне, но нелинейной характеристикой, требуют точного источника напряжения.

Термопары генерируют напряжение на стыке двух разнородных металлов из-за эффекта Зеебека. Работают в экстремальных условиях (-200°C до +2300°C), устойчивы к вибрациям, но имеют низкое выходное напряжение и требуют компенсации холодного спая.

| Тип датчика | Принцип действия | Диапазон температур | Ключевые особенности |

|---|---|---|---|

| Термометры сопротивления (RTD) | Линейное изменение сопротивления платины/никеля | -200°C до +850°C | Высокая точность (±0.1°C), стабильность, дороже терморезисторов |

| Полупроводниковые (IC) | Зависимость p-n перехода от температуры | -55°C до +150°C | Встроенная линеаризация, цифровой/аналоговый выход, уязвимы к ЭМП |

| Инфракрасные | Фиксация теплового излучения объекта | -50°C до +3000°C | Бесконтактные, быстрый отклик, точность зависит от коэффициента эмиссии |

Симптомы неисправности датчика температуры

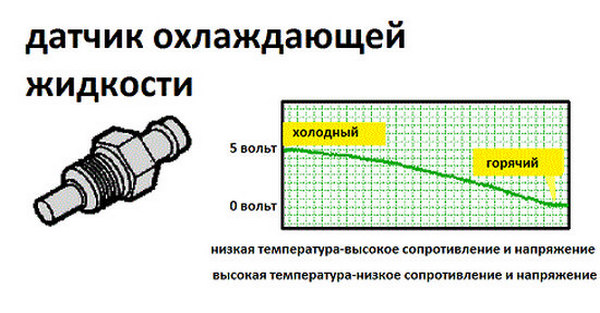

Некорректная работа датчика температуры охлаждающей жидкости (ДТОЖ) напрямую влияет на работу двигателя и бортовых систем. Электронный блок управления (ЭБУ) использует его показания для регулировки топливной смеси, угла опережения зажигания и управления вентилятором охлаждения.

При поломке датчика возникают характерные признаки, которые проявляются в разных режимах работы автомобиля. Важно оперативно идентифицировать эти симптомы для предотвращения серьезных повреждений двигателя.

Распространенные признаки неисправности

- Некорректные показания на приборной панели: стрелка температуры остается на нуле, показывает максимальное значение или хаотично меняет положение при прогретом двигателе

- Затрудненный холодный пуск: двигатель долго не заводится в мороз из-за неправильного обогащения смеси

- Перегрев двигателя: несвоевременное включение вентилятора охлаждения или его полное бездействие

- Плавающие обороты холостого хода: нестабильная работа двигателя при прогреве или на остановках

- Повышенный расход топлива: ЭБУ постоянно обогащает смесь из-за ошибочных данных о температуре

- Черный дым из выхлопной трубы: следствие переобогащенной топливовоздушной смеси

- Потеря мощности двигателя: некорректное управление опережением зажигания

- Лампа Check Engine: активация индикатора с сохранением ошибок (P0115-P0118, P0128)

Инструменты для самостоятельной проверки

Для точной диагностики датчика температуры потребуется базовый набор инструментов, доступных в большинстве гаражей или домашних мастерских. Отсутствие профессионального оборудования можно частично компенсировать подручными средствами, но это снизит точность измерений.

Обязательно подготовьте рабочее пространство: обеспечьте хорошее освещение, уберите лишние предметы и соблюдайте правила электробезопасности. Проверка проводится при выключенном двигателе и отсоединённой клемме аккумулятора.

Минимально необходимый набор

- Мультиметр (цифровой или стрелочный) с функциями измерения сопротивления (Ω) и напряжения (V).

- Термометр с диапазоном от -20°C до +100°C (спиртовой, электронный или инфракрасный).

- Источник нагрева/охлаждения: фен, термопушка, ёмкость со льдом или кипятком.

- Соединительные провода с зажимами "крокодил" для подключения к контактам датчика.

- Пассатижи и отвёртки для демонтажа защитных кожухов.

| Инструмент | Критичность | Альтернатива |

|---|---|---|

| Мультиметр | Обязательно | Тестер сопротивления |

| Термометр | Обязательно | Программный сканер OBD2 с выводом температуры |

| Источник тепла | Рекомендуется | Естественный нагрев двигателя |

- Дополнительные принадлежности:

- Диэлектрические перчатки

- Чистящий спрей для контактов

- Термостойкий герметик

- Схема подключения датчика для вашей модели авто

Важно: при использовании мультиметра предварительно проверьте состояние его батареи и точность калибровки на известном сопротивлении. Аналоговые приборы требуют учёта погрешности шкалы.

Техника безопасности перед началом работ

Перед диагностикой датчика температуры ОБЯЗАТЕЛЬНО заглушите двигатель и дождитесь полного остывания силового агрегата и охлаждающей жидкости. Работа с горячими компонентами системы охлаждения приводит к ожогам 3-й степени и повреждению патрубков под давлением.

Отсоедините отрицательную клемму аккумуляторной батареи для исключения короткого замыкания и ложных показаний мультиметра. Убедитесь, что место работ хорошо освещено и вентилируется – пары тосола токсичны при вдыхании.

Ключевые требования

- Используйте СИЗ: термостойкие перчатки, защитные очки, закрытая одежда

- Проверьте отсутствие давления в системе охлаждения перед откручиванием датчика

- Подготовьте ёмкость для слива ОЖ (3-5% объёма системы)

- Зафиксируйте автомобиль на ровной поверхности ручным тормозом и противооткатными упорами

- Демонтируйте элементы, ограничивающие доступ к датчику, при помощи профессионального инструмента

- Не применяйте ударные методы при выкручивании корпуса датчика во избежание повреждения резьбы ГБЦ

| Риск | Мера предотвращения |

|---|---|

| Разлив антифриза | Использование впитывающих матов |

| Поражение электротоком | Проверка изоляции пробников мультиметра |

Локализация датчика в автомобиле

Основные места установки датчика температуры охлаждающей жидкости (ДТОЖ) определяются конструкцией двигателя и системой охлаждения. Чаще всего элемент интегрирован в пути циркуляции антифриза рядом с термостатом или головкой блока цилиндров.

Для точного поиска изучите электрическую схему конкретной модели авто или техническую документацию. Распространенные зоны монтажа: корпус термостата, верхний шланг радиатора, головка блока, впускной коллектор. На дизельных двигателях датчик может располагаться возле топливного фильтра.

Типичные точки размещения

- Корпус термостата – 70% современных авто

- Головка блока цилиндров – классическое расположение

- Верхний патрубок радиатора – характерно для старых моделей

- Впускной коллектор – преимущественно бензиновые двигатели

| Расположение | Особенности доступа |

|---|---|

| Термостатный узел | Требуется снятие воздушного фильтра |

| ГБЦ | Затруднен доступ из-за навесного оборудования |

| Радиаторные патрубки | Визуальный осмотр без демонтажа |

Идентификация по внешним признакам: ищите пластиковый разъем с 2-4 проводами, подключенный к латунному или пластиковому корпусу с резьбовым креплением. Размеры обычно соответствуют гаечному ключу на 19-22 мм. На работающем двигателе корпус нагревается – соблюдайте осторожность при проверке!

Поиск датчика температуры в бытовой технике

Датчики температуры в бытовых приборах располагаются в зонах непосредственного контроля тепловых процессов. Их конструкция и место установки напрямую зависят от типа устройства и его функционального назначения. Визуально они чаще всего представляют собой компактные цилиндрические, пластинчатые или каплевидные элементы с присоединёнными электрическими проводами.

Для точного обнаружения необходимо понимать принцип работы техники: в нагревательных приборах датчик контактирует с рабочей поверхностью или средой, а в охлаждающих – монтируется на теплообменниках. Крепление обычно осуществляется механическим способом (винты, защёлки, хомуты) или термопастой для обеспечения плотного прилегания.

Типичное расположение в распространённых устройствах

| Прибор | Распространённые места локации |

|---|---|

| Холодильник/Морозильник | Испаритель, задняя стенка камеры, воздуховоды системы No Frost |

| Стиральная машина | Нагревательный элемент (ТЭН), корпус бака, впускной клапан холодной воды |

| Электрическая духовка | Верхняя/нижняя часть камеры, возле горелок или вентилятора |

| Посудомоечная машина | Дно моечной камеры, корпус циркуляционного насоса, водозаборный узел |

| Утюг | Подошва возле нагревательной пластины, в паровой камере |

| Кондиционер/Обогреватель | Теплообменник внутреннего блока, выходные вентиляционные решётки |

Универсальный алгоритм поиска:

- Полностью обесточьте устройство и обеспечьте безопасный доступ к внутренним компонентам

- Визуально осмотрите зоны контакта с нагреваемыми/охлаждаемыми средами

- Проследите трассировку проводов от блока управления – датчики подключаются 2-3 проводниками

- Ищите характерные элементы крепления: металлические скобы, керамические держатели, термостойкий клей

- Используйте сервисную документацию (раздел exploded-view) для точной идентификации позиции

Критически важно: При демонтаже корпусных деталей фиксируйте последовательность операций и расположение крепежа. Избегайте механического воздействия на подозрительный компонент до завершения диагностики – повреждённый термочувствительный элемент может давать ложные показания.

Отключение питания электросистемы

Перед любыми манипуляциями с датчиком температуры необходимо полностью обесточить электросистему транспортного средства. Пропуск этого этапа создаёт прямой риск короткого замыкания, повреждения электронных компонентов или получения электротравмы. Напряжение в цепи датчика может достигать 5–12 В, что достаточно для вывода из строя контроллера двигателя при случайном замыкании контактов.

Обесточивание гарантирует безопасность диагностики и предотвращает ложные показания мультиметра из-за фонового напряжения. Убедитесь, что зажигание выключено, а ключ извлечён из замка. Дополнительные потребители энергии (фары, магнитола, климат-контроль) должны быть деактивированы.

Порядок отключения питания

- Заглушите двигатель и дайте ему остыть 15–20 минут во избежание ожогов.

- Извлеките ключ зажигания из замка, убедитесь, что приборная панель не активна.

- Откройте капот и найдите аккумуляторную батарею (АКБ).

- Ослабьте гайку клеммы «минус» (чёрный/синий провод) ключом на 10 или 13 мм.

- Снимите «минусовую» клемму и отведите провод в сторону, исключив контакт с АКБ.

- Повторите действия для клеммы «плюс» (красный провод), если требуется полная изоляция.

Проверка отсутствия напряжения: После отсоединения клемм включите фары или нажмите клаксон. Отсутствие реакции подтвердит разрыв цепи. Для дополнительной гарантии используйте мультиметр в режиме вольтметра: приложите щупы к «плюсу» АКБ и «массе» автомобиля (кузов, двигатель). Показания должны быть 0 В.

| Тип ошибки | Последствия | Меры предосторожности |

|---|---|---|

| Отключение только «плюса» | Риск КЗ при касании кузова инструментом | Всегда начинайте с «минусовой» клеммы |

| Контакт клеммы с АКБ | Самопроизвольное возобновление питания | Фиксируйте провода в 20 см от батареи |

Важно: При работе с гибридными/электромобилями дополнительно отключайте высоковольтную батарею через сервисный разъём (расположение указано в мануале). Не касайтесь оранжевых проводов! Время ожидания после обесточивания – не менее 5 минут для рассеивания остаточного заряда в конденсаторах.

Демонтаж датчика температуры

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры во избежание ожогов. Подготовьте необходимые инструменты: ключ или головку подходящего размера, ветошь, контейнер для слива охлаждающей жидкости (если требуется), и защитные перчатки.

Отсоедините отрицательную клемму аккумулятора для предотвращения короткого замыкания. Определите точное расположение датчика, используя руководство по эксплуатации транспортного средства – распространенные места установки включают корпус термостата, головку блока цилиндров или верхний шланг радиатора.

Пошаговая процедура снятия

- Снижение давления в системе охлаждения (для датчиков в контуре ОЖ):

- При холодном двигателе аккуратно ослабьте крышку расширительного бачка

- Подложите ветошь для впитывания возможных протечек

- Отсоединение электрического разъема:

- Нажмите на фиксатор разъема

- Плавно потяните колодку вдоль оси штырей, не дергая за провода

- Выкручивание датчика:

- Наденьте ключ/головку на шестигранник корпуса

- Поворачивайте против часовой стрелки без чрезмерного усилия

- При сопротивлении – аккуратно обработайте резьбу проникающей смазкой

- Извлечение и герметизация:

- После откручивания быстро извлеките датчик из посадочного места

- Немедленно установите заглушку или чистую ветошь в отверстие для защиты от загрязнений

Критические рекомендации: Не применяйте ударные инструменты – керамический чувствительный элемент внутри датчика хрупок. При сливе ОЖ заранее подготовьте емкость для сбора и последующей утилизации жидкости. Если резьба повреждена, очистите посадочное отверстие метчиком перед установкой нового датчика.

Визуальный осмотр на повреждения

Начните с тщательного визуального проверки датчика температуры и связанных компонентов при выключенном и остывшем двигателе. Убедитесь в отсутствии следов перегрева, механических деформаций или нарушения целостности корпуса.

Осмотрите электрические контакты разъёма датчика: ищите окисление, коррозию или оплавление пластика. Проверьте фиксацию разъёма – он должен плотно прилегать без люфтов.

Ключевые элементы для осмотра

Корпус датчика:

- Трещины или сколы на пластике/металле

- Подтёки охлаждающей жидкости или масла вокруг посадочного места

- Деформация резьбы (особенно при замене)

Электрическая часть:

- Состояние проводов: перетёртости, оплавление изоляции

- Надёжность контактов в разъёме (потяните за провода)

- Отсутствие зелёного или белого налёта на клеммах

Дополнительные признаки:

| Повреждение уплотнителя: | Потеря герметичности при погружении в жидкость |

| Изменение цвета: | Пожелтение пластика от перегрева |

При обнаружении любых повреждений корпуса, разъёма или проводки датчик подлежит замене. Не пытайтесь ремонтировать трещины или чистить окисленные контакты – это временное решение.

Очистка контактов от окислов

Окислы на контактных поверхностях датчика температуры создают дополнительное сопротивление, искажая передачу сигнала и приводя к некорректным показаниям. Особенно актуальна эта проблема для датчиков, работающих в условиях высокой влажности или контакта с агрессивными средами.

Перед началом работ обязательно обесточьте систему для предотвращения короткого замыкания и повреждения электронных компонентов. Убедитесь в отсутствии механических повреждений корпуса или контактов – глубокие царапины или деформация требуют замены элемента.

Методы очистки и последовательность действий

Необходимые материалы:

- Специальный очиститель контактов (аэрозоль на спиртовой основе)

- Мягкая кисточка или ватная палочка

- Ластик (белый полимерный, без абразивных частиц)

- Мелкозернистая наждачная бумага (не ниже P800) – только для крайних случаев

- Салфетка безворсовая

Пошаговая инструкция:

- Обработайте контакты очистителем: нанесите средство на кисточку или ватную палочку, аккуратно протрите поверхность.

- При стойких загрязнениях используйте ластик: легкими движениями "потрите" контакт, затем удалите остатки резинки кисточкой.

- Для грубых окислов (с осторожностью!): слегка пройдитесь мелкой наждачной бумагой, избегая чрезмерного стачивания металла.

- Повторно протрите контакты очистителем для удаления микрочастиц.

- Просушите контакты салфеткой или дайте им высохнуть естественно 5-7 минут.

Критические рекомендации:

| Запрещено | Рекомендовано |

| Использовать абразивы (стальная вата, грубая наждачка) | Проверять чистоту контактов визуально после обработки |

| Применять кислоты, растворители (ацетон, бензин) | Наносить контактную смазку после очистки для защиты |

| Допускать изгиб или перегрев контактов | Проверять сопротивление мультиметром до/после чистки |

Важно: После очистки убедитесь в отсутствии замыкания между соседними контактами и надежно зафиксируйте разъем при обратной установке датчика. Если проблема сохраняется – вероятна неисправность самого чувствительного элемента.

Проверка мультиметром в режиме сопротивления

Принцип проверки основан на изменении электрического сопротивления термистора при колебаниях температуры. Большинство автомобильных датчиков используют NTC-термисторы, где сопротивление уменьшается при нагреве и увеличивается при охлаждении.

Перед измерениями отсоедините разъем датчика от бортовой сети. Убедитесь, что температура корпуса датчика стабилизировалась (например, после остывания двигателя). Для корректного анализа подготовьте эталонные значения сопротивления для вашей модели из технической документации.

Пошаговая процедура проверки

- Переведите мультиметр в режим измерения сопротивления (Ω) с диапазоном 0-20 кОм

- Подключите щупы к выводам датчика:

- Для двухконтактных - к обоим выводам

- Для одноконтактных корпусных - между сигнальным выводом и корпусом

- Зафиксируйте показания при текущей температуре

- Сравните результат с номиналом:

- Норма: показания близки к спецификации (±10-15%)

- Обрыв: "OL" или "1" на дисплее

- КЗ: значение близко к 0 Ом

- Проведите динамическую проверку:

- Нагрейте датчик строительным феном (до 60-80°C)

- Контролируйте плавное снижение сопротивления

- После охлаждения убедитесь в возврате к исходным значениям

Типовые значения сопротивления при 20°C:

| Тип датчика | Диапазон (кОм) |

|---|---|

| Охлаждающая жидкость | 2.1-2.9 |

| Впускного воздуха | 2.2-2.7 |

| Масла | 1.8-2.5 |

Важно: отсутствие плавного изменения сопротивления при температурных скачках указывает на неисправность термистора. Резкие скачки значений или "залипание" показаний свидетельствуют о внутреннем разрушении чувствительного элемента.

Проверка мультиметром в режиме напряжения

Для диагностики термодатчика в режиме напряжения потребуется мультиметр с функцией измерения постоянного тока (DCV) и техническая документация на устройство. Этот метод подходит для датчиков с выходным сигналом в виде изменяющегося напряжения (например, термисторы NTC/PTC в некоторых схемах, датчики температуры охлаждающей жидкости).

Перед проверкой убедитесь в отсутствии повреждений проводки и разъемов, а также прогрейте или остудите датчик до нужной температуры согласно спецификации производителя. Отсоедините электрический разъем датчика для доступа к контактам.

Пошаговая инструкция измерения

Включите мультиметр, переведите в режим DCV (вольты постоянного тока) и выберите диапазон, соответствующий ожидаемым значениям (обычно до 5В).

- Подключите щупы:

- Черный щуп (COM) к "массе" (отрицательная клемма АКБ или кузов авто)

- Красный щуп (V/Ω) к сигнальному контакту датчика (см. распиновку в мануале)

- Снимите показания при разных температурных условиях:

- На холодном двигателе (20°C)

- После прогрева до рабочей температуры (85-95°C)

- Сравните результаты с эталонными значениями из таблицы производителя.

Пример типовых характеристик (охлаждающая жидкость):

| Температура (°C) | Норма напряжения (В) |

|---|---|

| 20 | 3.3 - 3.8 |

| 80 | 0.5 - 0.7 |

Критерии оценки: Исправный датчик показывает плавное снижение напряжения при росте температуры. Нулевое значение указывает на обрыв цепи, максимальное (~5В) – на короткое замыкание. Расхождения более 10-15% от нормы требуют замены датчика.

Важно: При диагностике не отсоединяйте разъем ЭБУ! Проверяйте целостность экранирования проводов при ложных показаниях.

Сверка показаний с эталонными значениями

После получения текущих данных с датчика сравните их с эталонными (нормативными) значениями для проверяемой системы или среды. Используйте сертифицированные источники: техническую документацию производителя, таблицы температурных характеристик для конкретных жидкостей/сред или показания поверенного контрольного прибора.

Убедитесь, что эталон соответствует условиям замера (давление, состояние системы, точка измерения). Расхождения сверяйте с допустимой погрешностью, указанной в паспорте датчика. Несоответствие в пределах нормы не требует вмешательства; выход за границы погрешности указывает на неисправность.

Порядок действий:

- Зафиксируйте эталонное значение температуры для текущих условий (например, +90°C для кипящей воды на уровне моря).

- Одновременно снимите показания тестируемого датчика в идентичных условиях.

- Рассчитайте разницу: ΔT = |Tдатчика - Tэталона|.

- Сравните ΔT с паспортной погрешностью устройства (например, ±2°C).

| Пример эталонов | Условия | Допустимое отклонение |

|---|---|---|

| Кипящая вода | Атмосферное давление | +100°C ±3°C |

| Тающий лед | Дистиллированная вода | 0°C ±1°C |

| Теплоноситель двигателя | Рабочий режим | По спецификации авто |

Важно: При использовании дополнительного термометра в качестве эталона убедитесь в его исправности и поверке. Для динамических систем (двигатель, отопление) сравнивайте показания на одинаковом режиме работы через равные интервалы времени.

Тестирование термистором в горячей среде

Для проверки термистора в условиях повышенной температуры потребуется мультиметр в режиме омметра, термостойкий контейнер, термометр с диапазоном до 100°C, нагревательный элемент (водяная баня/термопечь) и диэлектрические щипцы. Предварительно зафиксируйте сопротивление датчика при комнатной температуре согласно технической документации.

Наполните контейнер водой или маслом, поместите в него термистор и термометр, избегая контакта с нагревательными поверхностями. Медленно повышайте температуру среды, контролируя показания термометра. При достижении целевых температурных точек (например, 50°C, 70°C, 90°C) снимите показания сопротивления мультиметром.

Ключевые этапы проверки

- Подключите щупы мультиметра к выводам термистора

- Нагрейте среду до первой контрольной точки

- Зафиксируйте значение сопротивления через 2-3 минуты стабилизации

- Повторите измерения для следующих температур

- Сравните результаты с эталонными кривыми производителя

| Температура (°C) | Ожидаемое сопротивление (Ом)* | Допустимое отклонение |

|---|---|---|

| 25 | 10 000 | ±5% |

| 50 | 3 900 | ±7% |

| 80 | 850 | ±10% |

*Пример для термистора 10k NTC при B=3950

Критические признаки неисправности:

- Сопротивление не снижается при нагреве

- Показания скачкообразно меняются

- Отклонение превышает 15% от номинальных значений

- Обрыв цепи или короткое замыкание

При использовании водяной бани избегайте попадания влаги на контакты. Для высокотемпературных тестов (>100°C) применяйте термокамеру и термостойкую изоляцию проводов. Если результаты выходят за пределы допусков, термистор требует замены.

Тестирование термистором в холодной среде

Поместите термистор в контролируемо холодную среду (например, холодильник или морозильную камеру) на 15–20 минут для стабилизации температуры. Используйте термометр или термокамеру для точного замера фактической температуры среды рядом с датчиком.

Подключите мультиметр в режиме измерения сопротивления (Ω) к выводам термистора. Зафиксируйте полученное значение и сверьте его с таблицей спецификаций производителя для текущей температуры. Убедитесь, что погрешность не превышает допустимый диапазон (обычно ±5%).

Пошаговая инструкция проверки

- Подготовка оборудования:

- Цифровой мультиметр с функцией Ω

- Термометр/пирометр с точностью ±1°C

- Источник холода (холодильник: 0...+5°C, морозилка: -15...-20°C)

- Порядок действий:

- Поместите датчик и термометр в холодную зону, избегая контакта с металлическими поверхностями

- Выждите 15 мин для термостабилизации

- Измерьте сопротивление термистора без извлечения из среды

- Зафиксируйте температуру среды и значение Ω

- Анализ результатов:

- Сравните показания с эталонной таблицей сопротивления

- Рассчитайте отклонение: ΔR = (Rизм - Rтабл) / Rтабл × 100%

- Проверьте соответствие допустимой погрешности

Типовые значения сопротивления (NTC-термистор 10kΩ)

| Температура (°C) | Сопротивление (кΩ) | Допуск ± |

|---|---|---|

| 0 | 32.7 | 1.6 |

| -10 | 49.1 | 2.4 |

| -20 | 75.3 | 3.7 |

Критические ошибки при проверке

- Недостаточное время стабилизации – приводит к ложным показаниям

- Прямой контакт с охлаждающими элементами – вызывает локальное переохлаждение

- Использование переменного тока на мультиметре – искажает результаты измерений

Проверка целостности сигнального провода

Отсоедините разъем датчика температуры от блока управления или жгута проводов. Визуально осмотрите контакты разъема и сам провод на предмет механических повреждений, окисления, коррозии или следов перегрева. Убедитесь в отсутствии переломов изоляции и нарушении пайки в местах соединений.

Возьмите мультиметр, переключенный в режим измерения сопротивления (Ом). Подключите один щуп к сигнальному контакту отсоединенного разъема датчика. Второй щуп подключите к соответствующему сигнальному контакту на ответной части разъема, идущего к ЭБУ. Нулевое или очень низкое сопротивление (менее 1 Ом) свидетельствует о целостности провода.

Интерпретация результатов и дополнительные проверки

Если мультиметр показывает "бесконечность" (OL) – провод оборван. Требуется замена участка проводки или всего жгута. Показания в диапазоне единиц или десятков Ом указывают на слабый контакт (окисление, подгар). Значения в сотни Ом и выше – признак значительного сопротивления из-за повреждения.

- Прозвоните сигнальный провод на "массу": подключите один щуп к сигнальному контакту разъема ЭБУ, второй – к кузову автомобиля ("массе"). На исправной линии мультиметр должен показать "бесконечность". Любое сопротивление – признак короткого замыкания.

- Проверьте экранирование (если есть): замерьте сопротивление между оплеткой экрана и "массой" авто – должно быть близко к 0 Ом. Сопротивление между экраном и сигнальным проводом – должно быть "бесконечность".

| Показания мультиметра (Ом) | Диагноз | Действия |

|---|---|---|

| 0.1 - 0.5 | Целостность идеальна | Провод исправен |

| 1 - 50 | Плохой контакт | Чистка контактов, замена разъема |

| > 50 | Частичный обрыв/коррозия | Поиск поврежденного участка |

| OL (бесконечность) | Обрыв провода | Замена провода |

| 0 при проверке на массу | КЗ на "массу" | Поиск точки замыкания |

Использование диагностического сканера OBD2

Диагностический сканер OBD2 позволяет получить доступ к данным датчика температуры охлаждающей жидкости (ДТОЖ), считанным напрямую из электронного блока управления (ЭБУ) двигателем. Это даёт точную цифровую информацию о текущих показаниях сенсора и его работоспособности в реальном времени.

Подключение сканера к стандартному разъёму OBD2 автомобиля открывает возможность чтения кодов ошибок (DTC), связанных с неисправностями ДТОЖ, и просмотра параметров в режиме реального времени. Это исключает необходимость физической проверки датчика мультиметром на первых этапах диагностики.

Пошаговая инструкция проверки ДТОЖ сканером OBD2

- Подключите сканер к разъёму OBD2 автомобиля (обычно расположен под рулевой колонкой).

- Включите зажигание (двигатель может быть заглушен или запущен, в зависимости от проверяемых параметров).

- Считайте коды неисправностей (DTC):

- Ищите коды, начинающиеся с P0115...P0119 (например, P0117 - Низкий уровень сигнала ДТОЖ).

- Наличие кода указывает на проблему в цепи датчика или его показаниях.

- Перейдите в режим "Данные в реальном времени" (Live Data):

- Найдите параметр "Температура охлаждающей жидкости", "Coolant Temp" или "ECT".

- Анализируйте показания:

Температура двигателя Ожидаемые показания сканера Холодный запуск (утро) Должны соответствовать температуре окружающего воздуха (±5°C) Прогрев до рабочей температуры Должны плавно расти до 85-105°C (зависит от авто) Горячий двигатель Стабильные показания в рабочем диапазоне без резких скачков - Проверьте реакцию: Попросите помощника повысить обороты двигателя. Показания должны кратковременно снизиться (из-за потока холодной жидкости из радиатора), затем вернуться к норме.

Рекомендации: Если сканер показывает "-40°C", "+140°C", не меняет значение при прогреве, или значение резко "прыгает" – датчик или его цепь неисправны. Отсутствие показаний в Live Data при наличии кода ошибки подтверждает обрыв/КЗ в проводке. Сравните показания ДТОЖ с данными датчика температуры впускного воздуха (IAT) на холодном двигателе – они должны быть близки.

Анализ показаний при работающем двигателе

После запуска двигателя отслеживайте поведение датчика в динамике. Начните с холодного старта: сравните температуру на приборной панели с ожидаемой (обычно 90–110°C после прогрева). Используйте диагностический сканер для сравнения данных с ЭБУ и показаний бортового компьютера – расхождение более 5°C указывает на проблему.

Обратите внимание на скорость прогрева: слишком медленный или быстрый рост значений (менее 5 минут до рабочей температуры или скачки) свидетельствует о неисправности. Проверьте стабильность показателей при нагрузке: резкие колебания во время движения, особенно под горку или при оборотах выше 3000, требуют детальной диагностики.

Пошаговая проверка при работе двигателя

- Сравните данные источников:

- Показания приборной панели

- Значения через OBD-сканер

- Данные мультиметра (при наличии доступа к контактам)

- Проведите нагрузочные тесты:

- Резко увеличьте обороты до 4000–5000 об/мин

- Контролируйте реакцию датчика: плавное снижение на 3–7°C – норма

- Проверьте реакцию на остановку двигателя:

- После выключения зажигания показатели должны медленно снижаться

- Резкий обвал до минимальных значений – признак неисправности

Критические отклонения:

| Симптом | Возможная причина |

| Стрелка на нуле при прогретом моторе | Обрыв цепи, окисление контактов |

| Показания выше 110°C без кипения ОЖ | Внутреннее КЗ датчика |

| Скачки при стабильной работе ДВС | Потеря контакта в разъеме |

Проверка датчика охлаждающей жидкости

Для диагностики потребуется мультиметр, термометр (до 120°C) и ёмкость с водой. Перед началом работ дождитесь остывания двигателя, отсоедините минусовую клемму АКБ и частично слейте антифриз для предотвращения утечки при демонтаже датчика. Снимите электрический разъём с датчика, предварительно зафиксировав маркером положение проводов.

Демонтируйте датчик гаечным ключом, соблюдая осторожность с резьбой. Осмотрите корпус на предмет трещин, коррозии контактов и повреждения уплотнительного кольца – эти дефекты требуют замены независимо от результатов электронной проверки.

Электрическая диагностика

Используйте мультиметр в режиме омметра. Основные этапы:

- Проверка при комнатной температуре:

- Подключите щупы к контактам датчика

- Сравните показания с таблицей производителя (пример: 20°C ≈ 2-3 кОм)

- Термотест:

- Погрузите чувствительную часть датчика в воду вместе с термометром

- Нагревайте воду, фиксируя сопротивление при 40°C, 70°C, 90°C

- При исправности сопротивление должно плавно уменьшаться

| Температура (°C) | Типовое сопротивление (кОм) |

|---|---|

| 20 | 2.1-2.9 |

| 40 | 0.9-1.3 |

| 80 | 0.2-0.4 |

| 100 | 0.1-0.2 |

Критерии неисправности:

Обрыв цепи – мультиметр показывает "1" (бесконечность)

Короткое замыкание – показания ниже 100 Ом при +90°C

Несоответствие табличным значениям – отклонение >15% от норматива

После установки нового датчика затяните с моментом, указанным в руководстве (обычно 10-20 Н·м), восстановите уровень антифриза и удалите воздух из системы. Проверьте работу вентилятора и сравните показания температуры на приборной панели с данными диагностического сканера.

Диагностика воздушного датчика впуска

Датчик температуры всасываемого воздуха (ДТВВ) напрямую влияет на формирование топливовоздушной смеси и стабильность работы двигателя. Неисправности элемента вызывают повышенный расход топлива, рывки при разгоне, хаотичные обороты холостого хода или затрудненный запуск.

Диагностика включает визуальный осмотр, проверку электрических параметров и анализ данных в реальном времени. Для работы потребуется мультиметр, автомобильный сканер OBD2, термометр и техническая документация с номинальными характеристиками датчика для конкретной модели авто.

Пошаговая инструкция диагностики

- Отсоединение разъема и визуальный осмотр

Отключите разъем датчика при заглушенном двигателе. Проверьте контакты на коррозию, загрязнения или механические повреждения. Осмотрите корпус датчика на наличие трещин. - Замер сопротивления

Переключите мультиметр в режим омметра. Подключите щупы к выводам ДТВВ (обычно два крайних контакта). Сравните показания при текущей температуре воздуха с табличными значениями из техдокументации. Типичный пример зависимости:Температура (°C) 0 20 40 60 80 Сопротивление (Ом) 5,000–6,500 2,000–3,000 900–1,300 400–700 200–400 - Проверка опорного напряжения

Включите зажигание. Подключите мультиметр в режиме вольтметра между сигнальным проводом (обычно центральный контакт разъема) и массой авто. Норма: 4.5–5В. Отсутствие напряжения указывает на обрыв в цепи. - Анализ данных сканером OBD2

Подключите сканер, запустите двигатель. Считайте параметр "Intake Air Temperature" (IAT). Прогрейте датчик рукой – показания должны плавно снижаться. Резкие скачки или значение "-40°C" сигнализируют о неисправности. - Проверка реакции на нагрев

Измерьте сопротивление датчика при комнатной температуре. Нагрейте элемент феном (не выше 80°C). Показания мультиметра должны снижаться плавно без обрывов.

Критические рекомендации: При замене датчика используйте термопасту для улучшения теплопередачи. Проверяйте герметичность посадочного места – подсос воздуха искажает показания. Всегда сверяйтесь с заводскими параметрами сопротивления – значения варьируются у разных производителей.

Важно: Короткое замыкание в цепи ДТВВ может повредить контроллер ЭСУД. При диагностике отключайте разъем датчика только при выключенном зажигании. Если мультиметр фиксирует "обрыв" или "0 Ом" – датчик подлежит замене.

Тестирование термопары газового котла

Термопара – критически важный компонент безопасности газового котла, преобразующий тепловую энергию горелки в электрический сигнал для газового клапана. Ее неисправность приводит к немедленному отключению подачи газа.

Перед началом любых работ с котлом отключите подачу газа и электроэнергии. Дайте котлу полностью остыть. Для тестирования вам потребуется мультиметр, способный измерять милливольты (мВ), и, возможно, гаечный ключ для демонтажа термопары.

Пошаговая инструкция по проверке термопары

- Демонтаж термопары: Аккуратно отсоедините термопару от газового клапана и крепежного кронштейна горелки. Обычно соединение с клапаном – это накидная гайка. Запомните положение контактов.

- Визуальный осмотр: Тщательно осмотрите термопару на предмет:

- Механических повреждений (трещины, глубокие царапины, изгибы).

- Сильной коррозии или окисления наконечника и контактов.

- Оплавления или изменения цвета наконечника (синева, почернение).

- Повреждения изоляции провода.

При обнаружении дефектов – замена обязательна.

- Проверка "холодного" напряжения (опционально): Подключите щупы мультиметра в режиме измерения милливольт (мВ) к центральному контакту термопары и ее корпусу/оплетке. Исправная термопара может показывать небольшое напряжение (обычно 1-3 мВ) при комнатной температуре. Отсутствие показаний не всегда говорит о неисправности.

- Проверка рабочего напряжения:

- Наденьте наконечник термопары на горелку котла или закрепите его в пламени газовой горелки (используйте кухонную плиту при проверке вне котла). Будьте крайне осторожны с открытым огнем!

- Нагревайте наконечник 1-2 минуты до рабочей температуры (пламя должно стабильно охватывать кончик).

- Измерьте напряжение между центральным контактом и корпусом/оплеткой мультиметром в режиме мВ. Исправная термопара должна выдавать не менее 15-25 мВ (точное значение смотрите в спецификации вашего котла, но обычно ниже 15 мВ – признак неисправности).

- Проверка целостности цепи: Переключите мультиметр в режим измерения сопротивления (Омы). Проверьте:

- Между центральным контактом и корпусом/оплеткой: Должно быть бесконечное сопротивление (разрыв цепи, OL на дисплее). Если есть какое-либо сопротивление – внутреннее замыкание, замена.

- Между центральным контактом и наконечником (если доступен): Должно быть очень низкое сопротивление (близко к 0 Ом). Высокое сопротивление или обрыв – неисправность.

Рекомендации

| Ситуация | Действие |

|---|---|

| Напряжение при нагреве ниже 15 мВ | Требуется замена термопары |

| Наличие сопротивления между контактом и корпусом | Требуется замена термопары |

| Обрыв цепи между контактом и наконечником | Требуется замена термопары |

| Сильная коррозия, оплавление, механические повреждения | Требуется замена термопары |

| Напряжение в норме, но котел не держит пламя | Проверить соединения термопары с клапаном и "землей", сам газовый клапан |

Важно: При установке новой термопары строго соблюдайте глубину погружения наконечника в пламя горелки (указана в мануале котла) и момент затяжки гайки на клапане (обычно умеренный, без перетяжки). Используйте только термопары, рекомендованные производителем котла.

Интерпретация результатов измерений

Сравните полученные значения сопротивления или напряжения с эталонными данными производителя для конкретной модели датчика. Используйте техническую документацию или таблицы соответствия температуры и электрических параметров. При отсутствии точных спецификаций ориентируйтесь на типовые характеристики: для термистора NTC 10 кОм при 25°C сопротивление должно составлять 10000±5% Ом.

Учитывайте допустимую погрешность измерений мультиметра и естественный разброс параметров датчика. Отклонение более 10-15% от нормы указывает на неисправность. Проверьте динамику изменений: плавное снижение сопротивления у NTC-термисторов при нагреве (или рост у PTC) подтверждает работоспособность. Резкие скачки или отсутствие реакции свидетельствуют о повреждении.

Диагностика по типичным симптомам

Анализируйте результаты в контексте выявленных проблем:

- Обрыв цепи: бесконечное сопротивление или "OL" на экране мультиметра

- Короткое замыкание: показания близкие к 0 Ом во всем диапазоне температур

- Потеря чувствительности: минимальные изменения сопротивления при нагреве/охлаждении

- Нестабильность: колебания показаний при фиксированной температуре

| Температура (°C) | Сопротивление NTC 10кОм (Ом) | Сопротивление PTC (Ом) |

|---|---|---|

| -20 | 85 000-100 000 | 1 200-1 500 |

| 0 | 27 000-33 000 | 1 800-2 200 |

| 25 | 9 500-10 500 | 2 500-3 000 |

| 50 | 3 500-3 900 | 3 800-4 500 |

| 100 | 650-750 | 15 000-18 000 |

При несоответствии табличным значениям выполните проверку в контрольных точках: замерьте сопротивление при 0°C (ледяная вода) и 100°C (кипящая вода). Для термопар сравните показания вольтметра с ожидаемым напряжением: например, тип K при 100°C генерирует ~4.1 мВ. Учитывайте погрешность измерительной цепи и влияние переходного сопротивления контактов.

Действия при выявлении неисправности

После подтверждения некорректной работы датчика температуры (выход за допустимый диапазон значений, обрыв цепи, короткое замыкание) немедленно прекратите эксплуатацию оборудования или транспортного средства во избежание критического перегрева или других повреждений.

Идентифицируйте точный тип датчика (терморезистор NTC/PTC, термопара, датчик на основе IC) и его параметры (номинальное сопротивление, кривую зависимости, напряжение питания) по технической документации – это необходимо для корректной замены.

Процедура замены

- Обесточьте систему: Отсоедините аккумулятор в автомобиле или отключите питание агрегата.

- Демонтаж:

- Аккуратно отсоедините электрический разъем (нажмите на фиксатор при наличии).

- Выкрутите датчик подходящим инструментом (обычно ключом-трещоткой или торцевой головкой).

- Извлеките датчик, соблюдая осторожность с резьбой и уплотнительными кольцами.

- Подготовка посадочного места:

- Очистите резьбовое отверстие от старой прокладки, герметика и загрязнений.

- Проверьте состояние резьбы. При необходимости восстановите ее метчиком.

- Монтаж нового датчика:

- Нанесите на резьбу термостойкий герметик (если рекомендовано производителем).

- Вверните новый датчик вручную до упора, избегая перекоса.

- Затяните с моментом, указанным в спецификации (обычно 10-25 Нм).

- Подключите электрический разъем до щелчка фиксатора.

Обязательные проверки после замены:

| Этап | Действие | Критерий успеха |

| 1. Контроль подключения | Убедитесь в надежности соединения разъема и отсутствии повреждений проводов | Разъем зафиксирован, провода не пережаты |

| 2. Тестовый запуск | Запустите систему, отслеживая показания температуры на приборной панели/диагностическом приборе | Показания изменяются плавно и соответствуют реальной температуре |

| 3. Проверка на утечки | Осмотрите место установки после прогрева (для датчиков ОЖ/масла) | Отсутствие подтеканий охлаждающей жидкости или масла |

Используйте только датчики, рекомендованные производителем оборудования. Повторно считайте коды ошибок сканером и удалите их из памяти ЭБУ для подтверждения устранения неисправности. Если проблема сохраняется – проверьте целостность проводки до блока управления и параметры опорного напряжения.

Правила установки нового датчика

Перед монтажом нового датчика температуры убедитесь в полном соответствии модели техническим требованиям системы. Проверьте маркировку на корпусе устройства и сверьте параметры (сопротивление, тип выходного сигнала, диапазон измерений) с рекомендациями производителя оборудования. Несоответствие характеристик приведет к некорректным показаниям или поломке контроллера.

Тщательно подготовьте посадочное место: очистите резьбу или гнездо от старой уплотнительной ленты, грязи, следов коррозии. Убедитесь в отсутствии механических повреждений на присоединительном узле. При наличии следов охлаждающей жидкости или масла на контактах старого датчика диагностируйте и устраните причину протечки перед установкой нового элемента.

Ключевые этапы монтажа

Соблюдайте следующий порядок действий:

- Нанесите тонкий слой термопасты или герметика на резьбовую часть (если предусмотрено производителем)

- Аккуратно вкрутите датчик вручную до упора, избегая перекосов

- Затяните ключом с указанным в документации моментом силы (обычно 15-25 Нм)

- Подсоедините электрический разъем до характерного щелчка фиксатора

Критические требования:

- Запрещено использовать уплотнительные материалы, не одобренные производителем

- Избегайте изгиба проволоки вблизи корпуса (минимальный радиус – 50 мм)

- Обеспечьте защиту разъема от влаги и вибрации

После установки выполните тестовый запуск системы. Проконтролируйте изменение показаний температуры при прогреве, отсутствие ошибок в диагностическом ПО и визуальных протечек в месте монтажа в течение первых 30 минут работы.

Профилактика преждевременных поломок

Регулярная профилактика – ключевой фактор для предотвращения внезапных отказов датчика температуры. Она позволяет выявить скрытые проблемы на ранней стадии, избежать перегрева двигателя или некорректной работы системы климат-контроля, а также продлить срок службы компонента. Пренебрежение простыми проверками часто ведет к дорогостоящему ремонту смежных узлов.

Основные профилактические меры сосредоточены на контроле состояния самого датчика, его контактов и окружающих систем. Уделите внимание защите от агрессивных сред и вибраций, которые ускоряют износ. Проверки рекомендуется проводить согласно регламенту ТО транспортного средства или оборудования, а также при появлении первых косвенных признаков неполадок.

Основные профилактические меры

- Визуальный осмотр каждые 6-12 месяцев или 10-15 тыс. км пробега:

- Проверьте целостность корпуса датчика (трещины, сколы).

- Убедитесь в отсутствии следов коррозии, окисления или загрязнения на электрическом разъеме и контактах.

- Осмотрите состояние проводов возле датчика (перетирание, оплавление изоляции).

- Чистка контактов:

- При обнаружении окислов или грязи аккуратно очистите контакты датчика и разъема специальным очистителем для электроники и щеткой с мягким ворсом.

- Нанесите диэлектрическую смазку на контакты для защиты от влаги и окисления.

- Проверка надежности крепления:

- Убедитесь, что датчик плотно зафиксирован в посадочном месте (не допускайте вибраций).

- Проверьте затяжку резьбового соединения (если применимо) с моментом, указанным производителем.

- Контроль состояния системы охлаждения / рабочей среды:

- Своевременно заменяйте охлаждающую жидкость, используйте рекомендованные производителем составы для предотвращения коррозии и образования отложений на датчике.

- Следите за герметичностью системы (утечки антифриза или масла могут повредить датчик).

- Защита проводки:

- Фиксируйте жгут проводов, идущий к датчику, чтобы исключить натяжение или контакт с подвижными/горячими частями.

- Восстанавливайте поврежденную изоляцию проводов немедленно.

| Фактор риска | Профилактическое действие | Периодичность / Условие |

|---|---|---|

| Коррозия контактов | Очистка + диэлектрическая смазка | При каждом ТО или при замене ОЖ |

| Механические повреждения (вибрация) | Проверка крепления датчика и фиксации проводки | При каждом ТО, после ремонта в зоне установки |

| Загрязнение хладагентом/маслом | Устранение утечек в системе | Немедленно при обнаружении следов |

| Перегрев | Контроль уровня и состояния ОЖ, чистка радиатора | По регламенту ТО, перед длительной поездкой |

Частые ошибки новичков при проверке

Начинающие мастера часто упускают ключевые нюансы диагностики, что приводит к ложным выводам об исправности датчика. Основные промахи связаны с игнорированием технических характеристик и нарушением методик измерений.

Незнание принципов работы разных типов датчиков и спешка при выполнении замеров – главные причины некорректной диагностики. Это может спровоцировать замену рабочего компонента или пропуск реальной неисправности.

-

Проверка под напряжением

Попытки измерить сопротивление датчика без отключения от цепи питания. Приводит к повреждению мультиметра и искажению показаний.

-

Игнорирование типа датчика

Применение методики проверки терморезистора к термопаре или цифровому сенсору. Каждый тип требует особого подхода:

- Термисторы: измерение сопротивления

- Термопары: контроль напряжения

- Цифровые: диагностика шины данных

-

Некорректные эталонные значения

Использование обобщенных таблиц сопротивления вместо точных параметров для конкретной модели. Проверка без учета характеристик производителя гарантирует ошибку.

-

Замер без контроля температуры

Диагностика "на холодную" без прогрева двигателя или сравнения с эталонным термометром. Без температурного ориентира данные бессмысленны.

-

Поверхностная проверка контактов

Визуальный осмотр разъема без тестирования мультиметром. Окислы и микротрещины часто остаются незамеченными.

| Ошибка | Последствие |

|---|---|

| Проверка в цепи | Параллельное сопротивление других компонентов искажает реальные показания датчика |

| Неправильный режим тестера | Замер напряжения вместо сопротивления (или наоборот) дает нулевые или случайные значения |

Критично важный этап – изучение документации перед проверкой. Без понимания рабочих диапазонов, схемы подключения и коэффициентов даже корректные замеры приведут к ошибочному вердикту.

Список источников

При подготовке материала использовались специализированные технические руководства и отраслевые стандарты диагностики. Основное внимание уделялось практическим методам проверки датчиков температуры в различных системах.

Ниже представлены ключевые источники, содержащие информацию о принципах работы, методиках тестирования и критериях оценки исправности термодатчиков.

- Руководства по ремонту производителей автомобилей и бытовой техники (разделы по электрическим измерениям и диагностике)

- ГОСТ Р 8.625-2006 "Датчики температуры. Методы поверки"

- Техническая документация Texas Instruments и Honeywell на терморезистивные элементы

- Учебные пособия по метрологии и сенсорной технике (разделы о термопарах и термисторах)

- Инструкции по эксплуатации мультиметров и тепловизоров ведущих брендов (Fluke, Testo)

- Публикации в журнале "Автоэлектроника" (номера за 2020-2023 гг.)