Как проверить гидрокомпенсаторы стуком - пошаговая инструкция

Статья обновлена: 28.02.2026

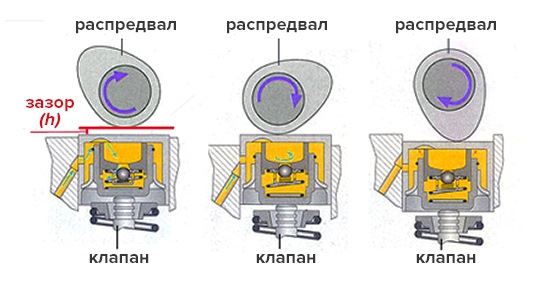

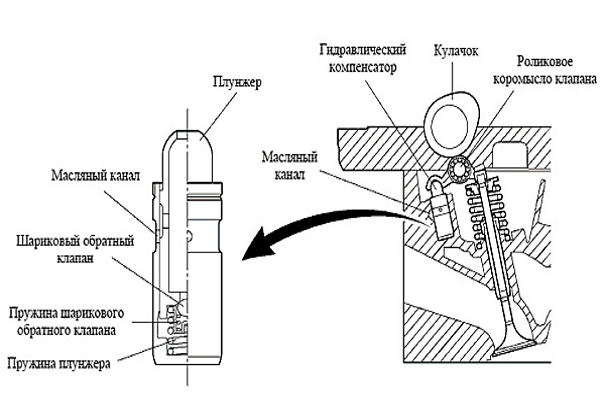

Гидрокомпенсаторы автоматически регулируют тепловые зазоры клапанов двигателя, обеспечивая стабильную работу и снижая шум.

Неисправность этих элементов приводит к стукам, потере мощности и повышенному износу ГРМ.

Своевременная диагностика предотвратит дорогостоящий ремонт и продлит ресурс силового агрегата.

Обеспечение безопасности при работе с двигателем

Перед началом любых манипуляций с гидрокомпенсаторами полностью обесточьте автомобиль: снимите отрицательную клемму с аккумуляторной батареи. Это исключает риск случайного запуска стартера или короткого замыкания электропроводки при контакте с инструментами.

Дождитесь полного остывания силового агрегата до температуры 40-50°C (теплая, но не обжигающая на ощупь). Контакт с горячими компонентами ГБЦ, выпускным коллектором или охлаждающей жидкостью приводит к тяжелым ожогам.

Ключевые меры предосторожности

Используйте средства индивидуальной защиты:

- Плотные нитриловые перчатки для защиты рук от масла и горячих поверхностей

- Защитные очки – стружка или загрязнения могут вылететь при демонтаже клапанной крышки

- Одежду из натуральных материалов (хлопок), исключающую синтетику, способную воспламениться

Подготовьте рабочее пространство:

- Обеспечьте стабильную вентиляцию гаража – пары масла и топлива токсичны

- Уберите легковоспламеняющиеся материалы (ветошь, растворители) от двигателя

- Закрепите автомобиль ручным тормозом + противооткатными башмаками под колесами

Особое внимание уделите пожароопасности: Имейте рядом огнетушитель класса В (для жидкостей) или ABC (универсальный). Категорически запрещено курить или использовать открытый огонь вблизи – пары масла воспламеняются мгновенно.

| Риск | Мера нейтрализации |

| Захват одежды/волос вращающимися деталями | Убедитесь, что ключ зажигания в кармане, ремень ГРМ снят (если требуется) |

| Отравление выхлопными газами | Никогда не запускайте двигатель в закрытом помещении без вытяжки |

| Падение тяжелых узлов | Надежно фиксируйте клапанную крышку при подъеме – не допускайте ее соскальзывания |

При использовании домкратов или подъемников проверяйте их исправность. Работайте только на ровной бетонной поверхности – грунт или асфальт могут просесть под весом авто. Всегда дублируйте гидравлические подъемники механическими страховочными стойками.

Выбор ровной площадки для парковки автомобиля

Критически важно обеспечить абсолютную горизонтальность поверхности под колёсами. Уклон даже в 2-3 градуса вызывает смещение масляного уровня в поддоне двигателя, что приводит к недостаточному давлению в системе смазки и некорректной работе гидрокомпенсаторов во время диагностики.

Идеальным вариантом является бетонная или асфальтированная площадка с визуально ровным покрытием. Избегайте грунтовых поверхностей – проседание грунта под весом автомобиля нарушит горизонтальность. Для объективной проверки используйте строительный уровень, разместив его вдоль порогов автомобиля или на раме под капотом.

Критерии правильной площадки

- Твёрдость основания: Исключите песок, траву или рыхлую землю

- Визуальный контроль: Отсутствие явных перепадов высот, луж с наклонным зеркалом

- Безопасность: Удалённость от проезжей части, устойчивое положение на передаче + ручной тормоз

| Параметр | Рекомендация | Риски при нарушении |

|---|---|---|

| Максимальный уклон | ≤ 1° | Недостаточное давление масла в ГБЦ |

| Покрытие | Бетон/асфальт | Проседание шасси, изменение углов наклона двигателя |

| Пространство | Свободный доступ к моторному отсеку со всех сторон | Невозможность точной локализации стука компенсаторов |

Ожидание полного остывания двигателя перед проверкой

Проверка гидрокомпенсаторов на горячем двигателе приводит к ложным результатам из-за теплового расширения металла и снижения вязкости масла. При нагреве зазоры между деталями изменяются, а масло становится слишком жидким, что мешает объективно оценить характер стука и заполнение компенсаторов рабочей жидкостью.

Попытки диагностики "на горячую" опасны: можно получить ожоги от раскалённых элементов ГРМ или масла. Кроме того, горячий компенсатор иногда временно затихает из-за текучести масла, маскируя неисправность, которая проявится после остывания.

Как организовать процесс остывания

Соблюдайте этапы:

- Заглушите двигатель после 10-15 минут работы (до рабочей температуры).

- Откройте капот для ускорения теплообмена.

- Контролируйте температуру БЦ рукой через ветошь. Безопасный критерий: блок цилиндров должен быть тёплым (40-50°C), но не обжигающим.

| Условия | Минимальное время остывания |

| Лето, +25°C и выше | 1,5-2 часа |

| Зима, до -10°C | 40-60 минут |

| Гараж с вентиляцией | 1-1,5 часа |

Важно: Не пытайтесь ускорить остывание поливом водой – это вызывает деформацию ГБЦ. Для точности диагностики дождитесь стабильной температуры всех узлов двигателя.

Снятие декоративной крышки двигателя

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры. Очистите поверхность крышки от пыли и грязи во избежание попадания посторонних частиц в моторный отсек при демонтаже. Подготовьте чистую ветошь для укладки снятых деталей.

Определите тип крепления крышки: пластиковые защелки, резиновые фиксаторы или винты. Для работы потребуются крестообразная отвертка, торцевой ключ (чаще на 10 мм) или специальный съемник пластиковых клипс. Избегайте чрезмерных усилий при отжиме фиксаторов.

- Отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания

- Снимите воздушный патрубок или корпус воздушного фильтра (если он препятствует доступу)

- Поочередно отожмите пластиковые защелки по периметру крышки плоской отверткой или руками

- Выкрутите крепежные винты (при наличии) крестовой отверткой или торцевым ключом

- Аккуратно приподнимите крышку, начиная с дальнего края, отсоединяя резиновые пистоны

- Извлеките крышку, избегая контакта с датчиками и проводами в подкапотном пространстве

Проверьте целостность резиновых уплотнителей и крепежных элементов. При обнаружении трещин или деформации детали подлежат замене. Уложите крышку на ровную поверхность внутренней стороной вверх для предотвращения царапин.

Определение расположения гидрокомпенсаторов в ГБЦ

Гидрокомпенсаторы всегда находятся в зоне клапанного механизма, взаимодействуя с кулачками распредвала и торцами стержней клапанов. В большинстве современных двигателей они установлены в посадочных гнездах головки блока цилиндров (ГБЦ), непосредственно над клапанными пружинами или толкателями.

Конкретная конфигурация зависит от конструкции привода ГРМ: в системах с коромыслами гидрокомпенсаторы могут располагаться в опорах коромысел, а в схемах с непосредственным воздействием распредвала на клапаны – между кулачком вала и верхней частью клапана. Точное положение определяется типом двигателя.

Основные варианты размещения:

- В гнездах ГБЦ: Над клапанами, под кулачками распредвала (характерно для DOHC/SOHC без промежуточных элементов)

- В теле коромысел (рокеров): В системах с коромыслами, где компенсатор встроен в место контакта с регулировочным винтом

- В толкателях: В двигателях с нижним распредвалом (OHV), где гидроэлементы интегрированы в толкатели клапанов

Для точного определения выполните следующие действия:

- Снимите клапанную крышку двигателя

- Найдите зону контакта кулачков распредвала с клапанным механизмом

- Идентифицируйте цилиндрические элементы (диаметром 25-35 мм) с плунжерным узлом:

- В системах без коромысел – между кулачком вала и сухарем клапана

- В системах с коромыслами – в местах опоры рокеров на ГБЦ

| Тип привода ГРМ | Расположение компенсаторов | Визуальный признак |

|---|---|---|

| Непрямой (с коромыслами) | В опорных точках коромысел | Цилиндр с пружиной под регулировочным винтом |

| Прямой (без коромысел) | Между распредвалом и клапаном | Стаканчик в ГБЦ под кулачком вала |

Осмотр внешнего состояния гидрокомпенсаторов

Проведите визуальную оценку каждого гидрокомпенсатора при снятой клапанной крышке и хорошем освещении. Убедитесь в отсутствии масляных подтёков или загрязнений, которые могут мешать осмотру – при необходимости очистите детали мягкой ветошью и промывочной жидкостью.

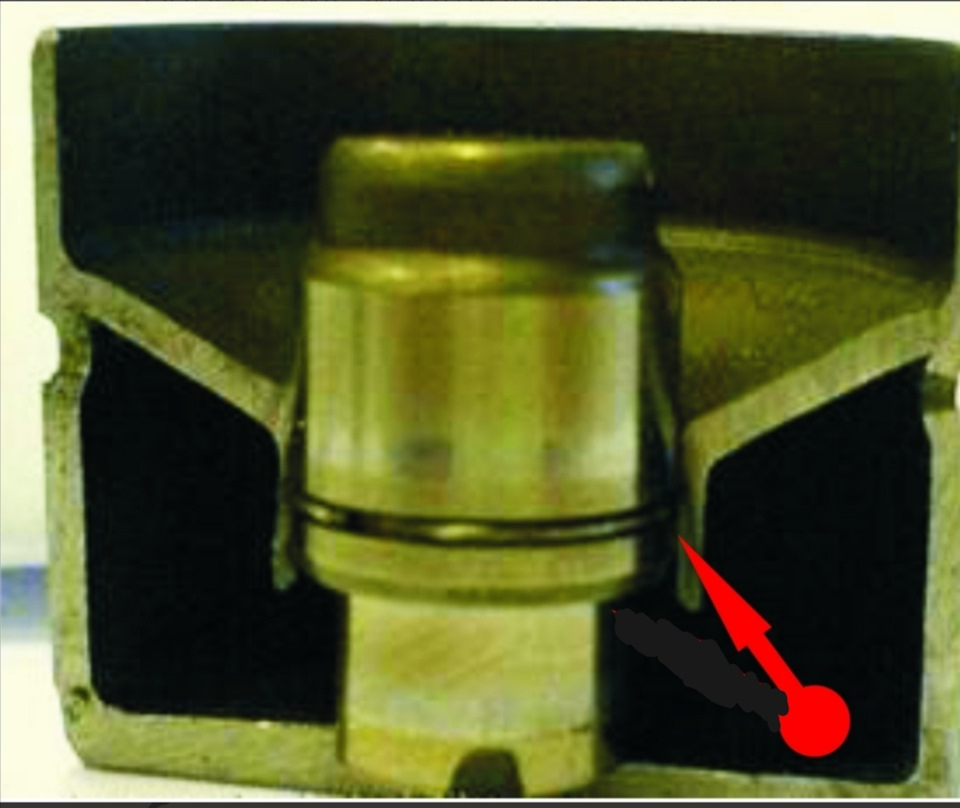

Внимательно исследуйте корпус компенсаторов на предмет механических повреждений: глубоких царапин, сколов, вмятин или деформаций. Особое внимание уделите зоне рабочего плунжера и шарового клапана.

Ключевые признаки неисправности при внешнем осмотре

- Масляные потёки вокруг посадочного гнезда – указывают на износ уплотнительных элементов.

- Заметные задиры или царапины на зеркале цилиндра – свидетельствуют о попадании абразивных частиц.

- Коррозия или кавитационная эрозия на поверхности (раковины, тёмные пятна).

- Деформация корпуса (овальность, вмятины) – возникает при механических перегрузках.

- Неравномерный износ рабочей поверхности плунжера.

| Наблюдаемый дефект | Возможная причина | Действия |

|---|---|---|

| Тёмные масляные отложения на корпусе | Низкое качество масла, перегрев двигателя | Проверить систему смазки, заменить масло |

| Видимые забоины на торце | Ударное воздействие кулачка распредвала | Контроль высоты компенсатора, замена |

| Радужные разводы на поверхности | Перегрев детали | Проверить систему охлаждения |

Фиксируйте положение каждого гидрокомпенсатора относительно посадочного места – выступание или утопление более чем на 0.5 мм относительно соседних элементов указывает на критический износ. Используйте щуп для точного замера.

Проверьте наличие свободного хода плунжера – аккуратно нажмите отвёрткой на рабочую поверхность. Отсутствие плавного хода (заклинивание) требует замены узла даже при сохранности корпуса.

Проверка степени загрязнения области клапанной крышки

Снимите пластиковый декоративный кожух двигателя (при наличии), открутив крепежные элементы или отсоединив защелки. Очистите поверхность клапанной крышки от пыли и крупного мусора сухой ветошью для исключения попадания загрязнений внутрь при вскрытии.

Ослабьте крепежные болты или гайки клапанной крышки крестообразной или торцевой головкой (последовательность – от центра к краям). Аккуратно приподнимите крышку, не допуская резких движений, чтобы не повредить прокладку. Визуально оцените состояние внутренних поверхностей.

Критерии оценки загрязнений

- Норма: Равномерный золотисто-коричневый нагар на деталях, отсутствие крупных отложений.

- Умеренное загрязнение: Локальные скопления черного лакообразного налета на кулачках распредвала, толкателях или внутренних стенках крышки.

- Критическое загрязнение: Плотные смолистые отложения, полностью скрывающие металлические поверхности, наличие шламообразных сгустков масла или крупных частиц грязи.

Проверьте состояние масляных каналов в крышке: забитые отверстия (особенно в зоне вентиляции картерных газов) усиливают образование отложений. Обратите внимание на прокладку – трещины или затвердевание требуют замены.

| Цвет отложений | Тип загрязнения |

| Светло-коричневый | Нормальный износ |

| Черный, блестящий | Старение масла/перегрев |

| Коричневый с белесыми пятнами | Признак эмульсии (вода в масле) |

При критическом загрязнении прочистите масляные каналы проволокой и промойте крышку керосином. Установите крышку на место с новой прокладкой, затягивая крепеж динамометрическим ключом с усилием, указанным в руководстве по ремонту.

Снятие креплений клапанной крышки

После подготовки рабочей зоны и отсоединения мешающих элементов переходите к демонтажу крепежных элементов клапанной крышки. Большинство двигателей используют систему болтового крепления, расположенных по периметру крышки в определенной последовательности. Очистите головки болтов от загрязнений перед откручиванием.

Ключевым моментом является соблюдение правильной последовательности ослабления крепежей для предотвращения деформации детали. Используйте динамометрический ключ с подходящей головкой, соответствующей размеру болтов. Избегайте резких движений при первоначальном срыве прикипевших соединений.

Порядок выполнения работ

- Ослабляйте крепежи крестообразной схеме, начиная от центра к краям

- Выполняйте откручивание в 2-3 этапа: сначала на пол-оборота каждый болт

- Полностью выкрутите все болты после равномерного ослабления

- Складывайте крепежи в отдельную емкость или начиная фиксируйте на картонном шаблоне

Критические моменты:

- Запомните расположение болтов разной длины при их наличии

- Контролируйте отсутствие падения болтов в моторный отсек

- Не применяйте ударные инструменты – рискуете сорвать резьбу

Аккуратное удаление защитной крышки ГРМ

Перед началом работ убедитесь в отсутствии давления в топливной системе, отсоединив соответствующий предохранитель и запустив двигатель до его самостоятельной остановки. Зафиксируйте коленчатый вал в положении ВМТ первого цилиндра, совместив метки на шкиве и блоке двигателя.

Ослабьте хомуты и демонтируйте воздушный патрубок между воздушным фильтром и дроссельной заслонкой. Отключите разъемы датчиков и шланги, препятствующие доступу к крышке ГРМ, используя маркировочную ленту для обозначения позиций сложных соединений.

Порядок демонтажа крепежа

- Очистите область вокруг крышки щеткой и сжатым воздухом для предотвращения попадания загрязнений в механизм ГРМ

- Выкручивайте болты крепления крестообразно, начиная от центра к краям, в 2-3 этапа с постепенным ослаблением

- Сложите крепежные элементы в контейнер с ячейками, сохраняя исходное положение длинных и коротких болтов

- При наличии герметика аккуратно подденьте крышку монтажной лопаткой в местах технологических пазов

Извлекайте крышку строго вертикально без перекосов, контролируя положение резиновых уплотнителей. Немедленно закройте открытые полости двигателя чистой ветошью для защиты от пыли и инородных предметов.

Фиксация положения коленчатого вала по меткам

Точная установка коленчатого вала в положение ВМТ (верхней мёртвой точки) первого цилиндра обеспечивает корректное измерение зазоров гидрокомпенсаторов. Несоблюдение этого этапа приведёт к ложным результатам диагностики из-за неправильного положения кулачков распредвала относительно толкателей.

Для фиксации требуется совместить контрольные метки на шкиве коленвала и блоке двигателя. Это гарантирует, что поршень 1-го цилиндра находится в ВМТ такта сжатия, а кулачки распредвалов не оказывают давления на клапаны.

Порядок действий

- Убедитесь, что двигатель остыл до комнатной температуры, и зафиксируйте автомобиль ручным тормозом.

- Снимите защитный кожух ремня ГРМ/цепи для доступа к шкиву коленвала.

- Используя спецключ или торцевую головку, плавно проворачивайте коленвал только по часовой стрелке за болт крепления шкива.

- Следите за меткой на шкиве коленвала (насечка, точка или риска). Остановите вращение, когда она совпадёт с:

- Нулевой отметкой на неподвижной шкале крышки ГРМ

- Выступом на блоке цилиндров

- Стрелкой-указателем (в зависимости от модели авто)

- Проверьте дополнительную метку на распредвале (при наличии доступа):

Тип привода ГРМ Требуемое положение Ремень Метки на шестернях распредвалов совпадают с рисками на задней крышке Цепь Цветные звенья цепи совмещены с метками на шестернях

Важно: Если метки не совпадают после первого оборота – выполните полный дополнительный оборот коленвала (720°). Избегайте обратного вращения – это может вызвать перескок ремня/цепи!

Проверка натяжения ремня/цепи ГРМ

Перед диагностикой гидрокомпенсаторов убедитесь в корректном натяжении ремня или цепи ГРМ. Неправильное натяжение вызывает сбои фаз газораспределения, что напрямую влияет на давление масла и работу гидрокомпенсаторов. Проверка исключит ложные симптомы (например, стук из-за перескочивших меток).

Методы различаются для цепных и ременных приводов. Требуемые параметры натяжения всегда указаны в руководстве по ремонту конкретной модели. Не игнорируйте этот этап – ошибки приводят к некорректным выводам о состоянии компенсаторов.

Порядок проверки

Для ремня ГРМ:

- Остановите двигатель, снимите защитный кожух привода

- Проверните ремень на 90° большим пальцем с усилием 5-10 кгс (50-100 Н)

- Замерьте прогиб линейкой: допустимое значение – 5-10 мм (точные данные – в мануале)

- Осмотрите ремень: трещины, расслоения или масляные пятна требуют замены

Для цепи ГРМ:

- Демонтируйте клапанную крышку для доступа к механизму

- Проверьте состояние натяжителя и успокоителей цепи (выработка, трещины)

- Покачайте цепь рукой в средней части: допустимый продольный люфт – 6-10 мм

- При работающем двигателе (на холостых) исключите металлический лязг в зоне привода

При отклонениях от нормы выполните регулировку или замену компонентов. Только после этого переходите к оценке гидрокомпенсаторов.

Определение порядка работы цилиндров двигателя

Порядок работы цилиндров – последовательность чередования тактов рабочего хода в разных цилиндрах двигателя. Он определяется конструкцией коленвала, расположением шатунных шеек и фазой газораспределения. Знание этого порядка критично для точной диагностики гидрокомпенсаторов, так как позволяет локализовать проблемный цилиндр по характерному стуку.

Стандартная нумерация цилиндров начинается от шкива коленвала (передняя часть ДВС): цилиндр №1 – ближайший к приводным ремням. Последующие цилиндры нумеруются по направлению к маховику. В V-образных двигателях часто применяется раздельная нумерация рядов (например, левый ряд 1-3-5-7, правый 2-4-6-8).

Как определить порядок работы

- Изучите документацию производителя – самый точный способ. Порядок работы указан в руководстве по ремонту или техпаспорте.

- Проследите за проводами зажигания (для бензиновых ДВС):

- Отметьте положение крышки трамблера (если есть) или катушек зажигания.

- Зафиксируйте подключение ВВ-проводов к свечам по цилиндрам.

- Определите ВМТ (верхнюю мертвую точку) для цилиндра №1:

- Снимите клапанную крышку.

- Проворачивайте коленвал спецключом до совпадения меток на шкиве и ГРМ.

- Проверьте положение клапанов: оба должны быть закрыты.

Распространенные схемы порядка работы:

| Тип двигателя | Порядок работы |

|---|---|

| 4-цилиндровый рядный | 1-3-4-2 или 1-2-4-3 |

| 6-цилиндровый рядный | 1-5-3-6-2-4 |

| V6 (угол развала 90°) | 1-2-3-4-5-6 (с учетом нумерации рядов) |

| V8 (классический) | 1-5-4-2-6-3-7-8 |

Важно: После установки порядка работы цилиндров проверку гидрокомпенсаторов проводят последовательно для каждого цилиндра в момент закрытия клапанов. Для этого проворачивают коленвал по схеме работы, фиксируя стук компенсатора при срабатывании соответствующего клапана.

Подготовка к прослушиванию стука гидрокомпенсаторов

Перед началом диагностики убедитесь, что двигатель полностью остыл (15-20°С). Холодное состояние гарантирует объективность оценки, так как масло в компенсаторах не разжижено. Подготовьте стетоскоп или длинную отвертку для точной локализации источника звука.

Проверьте уровень моторного масла щупом – он должен быть между метками MIN/MAX. Низкий уровень жидкости или использование неподходящего типа масла могут имитировать стук гидрокомпенсаторов. Убедитесь в отсутствии посторонних шумов от навесного оборудования (генератор, помпа).

Порядок действий

- Очистите рабочую зону – удалите грязь с клапанной крышки для исключения попадания мусора в моторный отсек.

- Отключите системы, создающие помехи:

- Высоковольтные провода от катушек зажигания

- Разъемы форсунок

- Питание вентилятора радиатора

- Обеспечьте тишину: заглушите музыку, закройте окна гаража, выключите посторонние приборы.

| Критерий | Норма | Нарушение |

|---|---|---|

| Температура ДВС | Холодный (+15-25°C) | Прогретый свыше 40°C |

| Вязкость масла | Соответствует допуску производителя | Несоответствие SAE/API |

| Фоновый шум | Отсутствует | Работающие электроприборы |

Запуск двигателя на холодную и первичное прослушивание

Убедитесь, что автомобиль стоит на ровной площадке с затянутым ручным тормозом. Проверьте уровень моторного масла щупом – он должен соответствовать норме, так как низкий уровень напрямую влияет на работу гидрокомпенсаторов.

Поверните ключ зажигания или нажмите кнопку стартера, запуская двигатель без нажатия на педаль акселератора. Избегайте предварительной прокрутки мотора стартером – первый запуск после длительной стоянки наиболее информативен.

Анализ звуков при запуске

Сразу после старта сосредоточьтесь на прослушивании верхней части двигателя (область клапанной крышки). Используйте механический стетоскоп или приложите деревянный брусок к уху для точной локализации звука. Критически важные временные интервалы:

- Первые 3-5 секунд: Допустим кратковременный равномерный стук (масло еще не поступило в компенсаторы)

- 5-30 секунд: Звук должен ослабевать и полностью исчезнуть по мере заполнения гидрокомпенсаторов маслом

- После 30 секунд: Любой стук в зоне распредвалов расценивается как неисправность

Характер стука указывает на проблему:

| Тип звука | Частота | Возможная причина |

| Металлический "цокот" | Ритмичный, совпадает с оборотами | Завоздушивание или износ одного компенсатора |

| Глухой стук | Неравномерный | Забитый масляный канал |

| Многократный перезвон | Постоянный, на высоких тонах | Массовый износ компенсаторов |

Фиксируйте продолжительность и локализацию шума. Если стук не исчез через 30 секунд, заглушите двигатель – дальнейшая диагностика требует вскрытия клапанной крышки. Помните: нормально работающие гидрокомпенсаторы полностью затихают при прогреве до рабочей температуры.

Визуальный контроль подачи масла на гидрокомпенсаторы

После снятия клапанной крышки осмотрите зону расположения гидрокомпенсаторов. Убедитесь в наличии масляной пленки на поверхности толкателей и корпусах компенсаторов – детали должны выглядеть влажными, без сухих участков.

Проверьте состояние масляных каналов в головке блока цилиндров. Используйте фонарик для выявления засоров: отверстия должны быть чистыми, без скоплений грязи, лаковых отложений или металлической стружки.

Ключевые точки осмотра

- Масляная пленка:

- Равномерное покрытие на корпусах всех гидрокомпенсаторов

- Отсутствие сухих пятен или подтеков старого закоксованного масла

- Чистота каналов:

- Свободный проход в отверстиях подачи масла (Ø 1.5-2 мм)

- Нет закупорок в зоне обратных клапанов компенсаторов

- Загрязнения:

- Шлам в посадочных гнездах – признак износа или плохого масла

- Металлическая стружка возле плунжерных пар – симптом механического разрушения

При обнаружении засоров не пытайтесь прочищать каналы металлическими предметами – используйте промывочную жидкость и мягкую щетку. Отсутствие масла на отдельных компенсаторах указывает на необходимость проверки давления в системе смазки.

Анализ звуков при работе двигателя на холостом ходу

Холостой ход – оптимальный режим для выявления стука гидрокомпенсаторов, так как отсутствие посторонних шумов (например, от коробки передач или выхлопной системы) позволяет четко идентифицировать посторонние звуки из верхней части двигателя. На этом режиме обороты минимальны, что усиливает восприятие любых нехарактерных шумов.

Неисправные гидрокомпенсаторы издают металлический стук, напоминающий частое постукивание металлических шариков. Звук наиболее выражен при холодном запуске, но может сохраняться или изменяться после прогрева в зависимости от причины неисправности. Частота стука соответствует половине оборотов коленвала и локализуется под клапанной крышкой.

Диагностика звуков

- Холодный двигатель: Громкий стук сразу после запуска указывает на засорение масляных каналов или износ плунжерной пары. Звук должен ослабевать через 5-10 секунд при исправной системе смазки.

- Прогретый двигатель: Стук, не исчезающий после выхода на рабочую температуру, свидетельствует о критическом износе компенсатора, негерметичности клапана или недостаточном давлении масла.

- Реакция на обороты: Кратковременное увеличение оборотов до 2000-3000 об/мин. Если стук пропадает – вероятна проблема с подачей масла. Если усиливается или учащается – требуется замена дефектных компенсаторов.

| Характер звука | Возможная причина | Дополнительная проверка |

|---|---|---|

| Звонкий стук "цокот" на холодную | Загустевшее масло, закоксованность | Контроль вязкости масла, промывка системы |

| Глухой стук на горячую | Износ плунжера, утечка масла | Замер давления в масляной системе |

| Локальный стук в одном цилиндре | Дефект конкретного гидрокомпенсатора | Прослушивание стетоскопом каждого узла |

Использование фонендоскопа для локализации стука

После запуска прогретого двигателя фонендоскоп применяется для точного определения гидрокомпенсатора, издающего стук. Мембрана прибора улавливает и усиливает звуковые вибрации, передающиеся через металлические поверхности ГБЦ.

Последовательно прижимайте чувствительную часть фонендоскопа к точкам над каждым гидрокомпенсатором в зоне расположения клапанных крышек. Сравнивайте характер звука на разных компенсаторах – неисправный элемент выделяется резким металлическим стуком, похожим на постукивание шариковой ручкой по столу.

Алгоритм диагностики

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Установите устойчивые обороты (1500-2000 об/мин)

- Прижмите фонендоскоп к корпусу ГБЦ над первым компенсатором

- Сравните громкость стука с соседними элементами

- Пометьте проблемный компенсатор маркером

Критически важно проверять компенсаторы попарно, перемещаясь последовательно вдоль ряда. Звук неисправного гидрокомпенсатора не меняет интенсивность при изменении оборотов, в отличие от стука шатунных вкладышей или поршневых пальцев.

| Звуковая характеристика | Исправный компенсатор | Неисправный компенсатор |

|---|---|---|

| Тип звука | Равномерный гул | Резкое металлическое постукивание |

| Зависимость от оборотов | Плавное усиление гула | Постоянная частота стука |

| Локализация | Равномерная по всей ГБЦ | Четко под ножкой фонендоскопа |

При обнаружении стучащего элемента повторите проверку после 3-5 минут работы на холостых оборотах. Если звук не исчез – гидрокомпенсатор требует замены или углубленной диагностики.

Поочередное прижатие гидрокомпенсаторов деревянным бруском

После прогрева двигателя и снятия клапанной крышки подготовьте деревянный брусок длиной 15-20 см с плоским торцом. Убедитесь, что сечение бруска позволяет плотно контактировать с кулачком распредвала, но не мешает соседним элементам ГРМ.

Поверните коленчатый вал за болт крепления шкива так, чтобы проверяемый кулачок распредвала был направлен вверх (в положение максимального подъема). При этом соответствующий гидрокомпенсатор будет разгружен от давления кулачка.

Последовательность действий:

- Установите торец бруска строго на верхнюю часть корпуса гидрокомпенсатора.

- Плавно, но с ощутимым усилием надавите на брусок ладонью или кистью руки, стараясь утопить гидрик в посадочном гнезде.

- Оцените сопротивление:

- Исправный компенсатор окажет жесткое упругое сопротивление, переместится не более чем на 0,1-0,3 мм.

- Неисправный уйдет вниз легко и заметно (на 1 мм и более) без ощутимого усилия.

- Повторите процедуру для каждого гидрокомпенсатора, последовательно проворачивая коленвал для разгрузки следующего элемента.

Ключевые критерии оценки:

| Состояние гидрокомпенсатора | Усилие при нажатии | Ход штока |

| Норма | Требуется значительное усилие | Практически отсутствует (менее 0,5 мм) |

| Износ/закоксовка | Легкое продавливание | Свободный ход более 1 мм |

| Завоздушивание | Мягкое "провальное" сопротивление | Проседает с пружинящим эффектом |

Измерение выступания штоков клапанов при провороте коленвала

После демонтажа клапанной крышки и визуального осмотра гидрокомпенсаторов переходим к проверке их работоспособности методом измерения выступания штоков клапанов. Для этого потребуются набор щупов и ключ для проворачивания коленчатого вала.

Установите поршень первого цилиндра в положение верхней мертвой точки (ВМТ) такта сжатия. Проворачивайте коленвал за болт крепления шкива до совпадения меток на распределительных шестернях или по рискам на шкиве коленвала и корпусе ГРМ. Убедитесь, что оба клапана первого цилиндра полностью закрыты.

Порядок замера

Выполните следующие действия последовательно для каждого цилиндра:

- Зафиксируйте коленвал в ВМТ для текущего цилиндра

- Возьмите щуп нужной толщины (обычно 0,05-0,5 мм)

- Проверьте зазор между кулачком распредвала и толкателем гидрокомпенсатора:

- Приложите щуп перпендикулярно к рабочей поверхности кулачка

- Попытайтесь вставить его с легким усилием

- Замерьте выступ штока клапана над толкателем:

- Используйте глубиномер или микрометр

- Фиксируйте значения для впускного и выпускного клапанов

Критерии оценки: Нормальный зазор должен составлять 0,05-0,15 мм для холодного двигателя. Разница в выступании штоков клапанов одного цилиндра не должна превышать 0,03 мм. Значения, выходящие за эти пределы, указывают на неисправность гидрокомпенсатора.

| Тип двигателя | Допустимый зазор | Макс. разница по цилиндру |

| Бензиновый | 0,05-0,15 мм | 0,03 мм |

| Дизельный | 0,08-0,20 мм | 0,05 мм |

Важно: Проворачивайте коленвал только по часовой стрелке за болт крепления шкива. Избегайте применения ударных инструментов. После замера всех цилиндров сравните полученные данные с техническими требованиями производителя.

Проверка герметичности гидрокомпенсаторов механическим сжатием

Снимите крышку клапанного механизма для доступа к гидрокомпенсаторам. Очистите их посадочные места и внешние поверхности от загрязнений ветошью, исключив попадание абразива внутрь системы.

Поверните коленчатый вал за болт крепления шкива так, чтобы проверяемый гидрокомпенсатор находился в положении "кулачок распредвала вверх" (набегающая часть кулачка не воздействует на толкатель). Это обеспечивает отсутствие давления от пружины клапана.

Процедура проверки

Нажмите твердым неметаллическим предметом (деревянный брусок, пластиковый стержень) на плунжер гидрокомпенсатора. Прикладывайте усилие строго вдоль оси детали во избежание перекоса.

Исправный гидрокомпенсатор должен:

- Оказывать заметное упругое сопротивление при попытке сжатия

- Не проваливаться под давлением

- Медленно возвращаться в исходное положение после снятия нагрузки

Провал плунжера без сопротивления или слишком легкое перемещение указывают на:

- Износ плунжерной пары

- Негерметичность обратного клапана

- Загрязнение масляного канала

Повторите проверку для каждого гидрокомпенсатора, фиксируя результаты. Замените детали, не соответствующие норме по жесткости или скорости возврата.

Оценка давления масла в системе смазки двигателя

Адекватное давление масла критически важно для корректной работы гидрокомпенсаторов, так как именно под давлением масло заполняет их внутреннюю полость, устраняя зазоры в клапанном механизме. Недостаточное давление приводит к неполному заполнению гидрокомпенсаторов, провоцируя характерное постукивание и их преждевременный износ.

Проверка давления выполняется с помощью механического манометра, подключаемого вместо штатного датчика давления масла или через специальный технологический штуцер. Это позволяет получить точные объективные данные, исключая погрешности электронной системы диагностики или сигнальной лампы на приборной панели.

Порядок проверки давления масла

- Прогрейте двигатель до рабочей температуры (80–90°C) для достижения маслом нормальной вязкости.

- Заглушите двигатель и найдите место установки штатного датчика давления масла (обычно на блоке цилиндров или ГБЦ).

- Снимите электрический разъем датчика давления масла и выкрутите его с помощью подходящего ключа.

- Установите переходник манометра в освободившееся резьбовое отверстие, соблюдая момент затяжки (указан в руководстве по ремонту).

- Запустите двигатель и зафиксируйте показания манометра на холостых оборотах (обычно 0.5–1.5 бар).

- Повысьте обороты до 2000–2500 об/мин и зафиксируйте давление (норма: 2.0–4.5 бар, зависит от модели двигателя).

- Сравните результаты с нормативными значениями для вашего двигателя (указаны в технической документации).

| Режим работы | Диапазон нормального давления (бар) | Возможные причины отклонений |

|---|---|---|

| Холостой ход | 0.5–1.5 | Износ маслонасоса, засорение маслоприемника |

| 2000–2500 об/мин | 2.0–4.5 | Низкая вязкость масла, износ вкладышей |

Если давление ниже нормы на обоих режимах, проверьте уровень и вязкость масла, состояние масляного фильтра и сетки маслоприемника. При нормальном давлении причина стука гидрокомпенсаторов, вероятно, в них самих или загрязнении каналов ГБЦ. Если давление превышает норму, возможны неисправности редукционного клапана или засорение магистралей.

Проверка уровня и качества моторного масла

Запустите двигатель и прогрейте его до рабочей температуры (около 70–90°C), после чего заглушите мотор и подождите 5–7 минут – это необходимо для стекания масла в поддон. Убедитесь, что автомобиль стоит на ровной поверхности.

Извлеките масляный щуп, тщательно протрите его чистой ветошью без ворса, затем вставьте обратно до упора. Снова извлеките щуп – уровень масла должен находиться между метками MIN и MAX. Низкий уровень (ниже MIN) указывает на утечки или повышенный расход масла.

Оценка состояния масла

Внимательно изучите масло на щупе по следующим параметрам:

- Цвет: Свежее масло – прозрачное, янтарно-коричневое. Почернение указывает на естественное старение, но молочно-белый оттенок сигнализирует о попадании антифриза.

- Консистенция: Капните масло с щупа на палец и разотрите. Наличие металлической стружки, крупных частиц или ощутимая гранулярность – признак износа двигателя.

- Запах: Резкий запах гари или бензина свидетельствует о критическом загрязнении или проблемах с топливной системой.

Если масло соответствует любому из перечисленных критериев, его необходимо срочно заменить:

- Уровень стабильно ниже MIN даже после долива.

- Наличие эмульсии (белая пена на щупе или крышке маслозаливной горловины).

- Густая, липкая консистенция или выраженный бензиновый запах.

Осмотр масляного фильтра на предмет загрязнений

Состояние фильтра напрямую влияет на давление масла в системе. Забитый элемент создает сопротивление потоку смазки, лишая гидрокомпенсаторы необходимого объема масла для корректной работы. Это провоцирует их стук и замедленное срабатывание.

После демонтажа фильтра тщательно очистите его корпус от грязи и остатков масла. Используйте ветошь и очиститель для точной оценки состояния. Проверьте целостность корпуса – вмятины или трещины требуют немедленной замены независимо от внутреннего состояния.

Анализ фильтрующего элемента

- Разрежьте корпус специальным ножом вдоль оси вращения

- Извлеките фильтрующий материал (бумажный или синтетический)

- Исследуйте поверхность на предмет:

- Металлической стружки – указывает на износ деталей двигателя

- Уплотнений черного цвета – признак разрушения сальников

- Густых смолистых отложений – свидетельство длительного интервала замены масла

Оцените пропускную способность материала. Сильное загрязнение проявляется как:

| Степень засора | Внешние признаки | Воздействие на ГК |

| Критическая | Плотный масляный шлам, склеивание складок | Постоянный стук на всех режимах |

| Умеренная | Темные пятна на 60% поверхности | Стук при прогреве или высоких оборотах |

Обнаружение металлической стружки требует дополнительной диагностики двигателя. Замените фильтр при любых признаках засора – использование старого элемента после промывки недопустимо.

Диагностика забитых каналов подачи масла к компенсаторам

После исключения неисправности самих гидрокомпенсаторов и подтверждения достаточного уровня/качества масла, переходят к проверке каналов смазочной системы. Забитые масляные каналы – частая причина стука, особенно после ремонта двигателя или при длительном использовании некачественного масла.

Основной симптом – стук компенсаторов не исчезает после прогрева двигателя или проявляется сразу после запуска на нескольких цилиндрах одновременно. Для точной локализации проблемы необходима поэтапная проверка.

Порядок диагностики масляных каналов

Выполните следующие действия:

- Визуальный осмотр масляного фильтра:

- Разрежьте корпус старого фильтра после замены.

- Осмотрите фильтрующий элемент: наличие металлической стружки, густого налета или деформации гофр указывает на загрязнение системы.

- Проверка давления масла:

- Подключите механический манометр вместо штатного датчика давления.

- Запустите двигатель и сравните показатели с нормой для вашей модели (указано в руководстве по ремонту).

- Низкое давление на прогретом моторе – косвенный признак засорения магистралей или износа маслонасоса.

- Контроль подачи масла в ГБЦ:

- Снимите клапанную крышку.

- Запустите двигатель на холостом ходу (защитите распредвалы от брызг масла!).

- Визуально оцените интенсивность разбрызгивания масла из отверстий в опорах распредвалов – слабая струя или ее отсутствие у определенных опор сигнализирует о засоре.

- Продувка каналов (при снятой ГБЦ):

- После демонтажа головки блока визуально осмотрите масляные каналы на наличие отложений.

- Продуйте сжатым воздухом (через шланг) каналы от места установки датчика давления до отверстий под компенсаторы.

- Затрудненное прохождение воздуха или полная непроходимость подтверждают засор.

| Признак засора | Возможное расположение пробки |

| Стук у всех компенсаторов | Главная масляная магистраль, забитый фильтр, неисправный редукционный клапан |

| Стук в одном ряду цилиндров (V-образные двигатели) | Каналы в блоке цилиндров, ведущие к соответствующей ГБЦ |

| Стук у отдельных компенсаторов | Вертикальные каналы в ГБЦ, отверстия в постелях распредвалов |

Важно: Хронически забитые каналы требуют механической очистки (проволокой, ультразвуковой ванной) и последующей промывки двигателя. При обнаружении металлической стружки в системе обязательна диагностика коренных/шатунных вкладышей и маслонасоса.

Установка гидрокомпенсаторов в специальный стенд на СТО

После демонтажа гидрокомпенсаторов с двигателя их помещают в специализированный стенд для точной диагностики. Это оборудование имитирует условия работы внутри ГРМ, позволяя проверить производительность, скорость заполнения маслом и герметичность клапанов.

Каждый гидрокомпенсатор фиксируется в гнезде стенда, соответствующем его типу (шариковому, плунжерному). Подключение к масляной магистрали осуществляется через переходники, обеспечивающие плотное соединение без утечек рабочей жидкости.

Порядок проверки на стенде

- Заполните резервуар стенда чистым моторным маслом соответствующей вязкости.

- Установите температуру масла в диапазоне 80-90°C (имитация рабочих условий).

- Включите насос стенда и доведите давление до 2-4 атм (значение указывается в спецификации компенсатора).

Контрольные параметры при тестировании:

| Время полного заполнения | 5-15 секунд (зависит от модели) |

| Удержание давления | Падение не более 0.5 атм за 30 сек |

| Рабочий ход плунжера | Плавный, без заеданий |

Дефектные компенсаторы демонстрируют задержку срабатывания, стравливание давления или механические заклинивания. Их необходимо заменить, даже если внешних повреждений не обнаружено.

Проверка давления открытия обратного клапана гидрокомпенсатора

Обратный клапан внутри гидрокомпенсатора отвечает за удержание масла в полости под плунжерной парой. Проверка давления его срабатывания определяет способность клапана сохранять необходимое давление масла при работе двигателя, что критично для точной компенсации тепловых зазоров.

Для измерения используется специальный стенд с манометром и масляной системой. Гидрокомпенсатор предварительно промывают для удаления загрязнений, способных исказить результаты. Фиксация момента открытия клапана при плавном повышении давления позволяет определить фактическое значение срабатывания.

Порядок проверки

- Демонтируйте гидрокомпенсатор с двигателя и тщательно очистите его от нагара и отложений.

- Установите компенсатор в испытательный стенд, обеспечив герметичное соединение с маслопроводом.

- Плавно повышайте давление масла в системе с помощью ручного насоса, наблюдая за показаниями манометра.

- Зафиксируйте значение давления (в МПа или кгс/см²), при котором масло начинает проходить через клапан (появление первых капель в дренажной трубке).

- Сравните полученный результат с техническими требованиями производителя:

- Норма: 0.15-0.35 МПа для большинства конструкций

- Значение ниже нормы – износ шарика или седла клапана

- Значение выше нормы – закоксовывание или механические повреждения

Важно: Используйте чистое моторное масло той же вязкости, что и в двигателе. При отсутствии стенда косвенную проверку выполняют сжатием плунжера пальцами – исправный компенсатор должен сохранять жесткость не менее 30 секунд.

Измерение скорости утечки масла из компенсатора при нагрузке

Данный метод требует демонтажа гидрокомпенсаторов и использования специального стенда или приспособления, создающего контролируемое давление на плунжерную пару. Он позволяет точно оценить герметичность клапана компенсатора при усилиях, имитирующих работу под нагрузкой от кулачка распредвала.

Основная цель – замерить время, за которое шток компенсатора полностью "утапливается" под воздействием постоянной нагрузки после его предварительной накачки маслом. Скорость опускания штока прямо пропорциональна скорости утечки масла через зазоры плунжерной пары и клапан.

Порядок выполнения замера

- Подготовка компенсатора: Тщательно промойте деталь в чистом бензине или керосине, удалив все загрязнения и остатки старого масла. Просушите сжатым воздухом.

- Предварительная накачка маслом: Полностью погрузите гидрокомпенсатор в ёмкость с чистым моторным маслом. Несколько раз нажмите на шток отверткой или стержнем до прекращения выхода пузырьков воздуха.

- Установка в стенд: Закрепите компенсатор в приспособлении, обеспечивающем возможность приложения нагрузки к штоку и фиксации его начального положения.

- Приложение нагрузки: Плавно приложите к штоку компенсатора нагрузку, соответствующую рабочей (обычно 15-25 кгс, уточняется для конкретной модели ДВС). Дождитесь стабилизации положения штока под нагрузкой.

- Фиксация начальной точки: Зафиксируйте начальное положение штока (например, с помощью индикаторного нутромера или точной линейки).

- Замер времени утечки: Резко увеличьте нагрузку на шток до значения, гарантированно перекрывающего давление масла в плунжерной паре (часто 50-80 кгс). Одновременно запустите секундомер.

- Фиксация конечной точки: Засеките время, за которое шток полностью "утонет" (переместится в крайнее нижнее положение) под действием возросшей нагрузки.

Интерпретация результатов:

- Слишком быстрое утапливание штока (менее 15-30 секунд для большинства конструкций) указывает на критический износ плунжерной пары или негерметичный шариковый клапан.

- Плавное и медленное опускание штока (более 30-60 секунд) свидетельствует о приемлемом состоянии компенсатора.

- Отсутствие движения штока или крайне медленное перемещение (десятки минут) может указывать на закоксовку или заклинивание плунжера.

Ключевые требования: Используйте только чистое масло, идентичное залитому в двигатель. Строго соблюдайте величину контрольной нагрузки. Температура масла и компенсатора должна быть комнатной (20-25°C). Для точности замер повторите 2-3 раза и вычислите среднее время утечки.

Тестирование рабочего хода плунжерной пары

После демонтажа гидрокомпенсаторов выполните проверку подвижности плунжерного механизма. Загрязнение или износ пары нарушают подачу масла, что приводит к стукам и снижению компенсации зазоров. Тестирование выявляет заклинивание и отклонение хода от нормы.

Подготовьте чистую ветошь, мерный инструмент (штангенциркуль) и емкость с керосином. Убедитесь в отсутствии механических повреждений корпуса компенсатора перед началом замеров.

Порядок проверки:

- Зафиксируйте корпус компенсатора в тисках с мягкими накладками для защиты поверхности

- Погрузите плунжерную пару в керосин на 10-15 минут для размягчения отложений

- Пальцем равномерно надавите на торец плунжера до упора

- Замерьте штангенциркулем глубину погружения (рабочий ход)

- Сравните результат с нормативом производителя:

- Типовое значение: 0.8-1.5 мм

- Критический износ: менее 0.5 мм

Критерии неисправности:

| Заклинивание плунжера | Полное отсутствие перемещения при нажатии |

| Зависание в промежуточном положении | Плунжер не возвращается в исходную точку |

| Неравномерный ход | Рывки или заедания при перемещении |

Важно: При отклонениях в работе пары требуется ультразвуковая очистка или замена гидрокомпенсатора. Повторное использование изношенного узла приведет к ускоренному выходу из строя.

Определение степени износа внутренних поверхностей

Основной метод оценки – визуальный осмотр и инструментальные замеры критических зон. Используйте мощную лупу или микроскоп для выявления микроцарапин, задиров и эллипсности на стенках корпуса и плунжера. Обращайте особое внимание на рабочую поверхность плунжерной пары и шарикового клапана.

Обязательно измерьте диаметры отверстий в корпусе компенсатора и наружные диаметры плунжера микрометром/нутромером. Сравните полученные значения с допусками производителя. Превышение зазора в плунжерной паре свыше 0,006-0,008 мм свидетельствует о критическом износе.

Критерии оценки состояния

- Недопустимые дефекты:

- Глубокие продольные риски на гильзе плунжера

- Видимая выработка в зоне контакта шарика клапана

- Раковины или коррозия на седле обратного клапана

- Проверка герметичности пары:

- Заполните компенсатор чистым моторным маслом

- Установите плунжер в корпус

- Сожмите пальцами – исправная пара держит давление >5 минут

| Параметр | Норма | Требует замены |

|---|---|---|

| Зазор плунжер/втулка | 0,002-0,005 мм | >0,008 мм |

| Биение плунжера | ≤0,003 мм | >0,01 мм |

| Шероховатость Ra | 0,04-0,08 мкм | >0,16 мкм |

Важно: Компенсаторы с выработкой на шариковом клапане восстановлению не подлежат. При обнаружении задиров на юбке плунжера проверьте систему смазки – частицы металла повредят новые элементы.

Дифференциация стука гидрокомпенсаторов от других шумов ГРМ

Стук гидрокомпенсаторов имеет специфические характеристики, позволяющие отделить его от иных посторонних звуков в механизме газораспределения. Ключевой признак – зависимость от оборотов двигателя и температуры масла. Шум проявляется как металлическое постукивание высокой тональности, напоминающее частые удары маленького молоточка по металлу.

Звук наиболее выражен на холодном двигателе после запуска, особенно при низких оборотах холостого хода (700-1000 об/мин). Частота стука синхронизирована с частотой вращения распредвала – при повышении оборотов стук учащается, но может частично или полностью пропадать после прогрева мотора и достижения рабочей температуры масла.

Отличия от других шумов ГРМ

- Стук клапанов: Низкочастотный, глухой звук ("цоканье"), не зависящий от температуры. Усиливается при резком нажатии на газ и сохраняется на прогретом моторе.

- Шум изношенной цепи ГРМ: Металлический лязг или перезвон, доносящийся из передней части двигателя. Сопровождается вибрацией, усиливается при сбросе газа или на холодную. Может меняться при нагрузке на цепь (например, при работе ГУР).

- Стук роликов/натяжителей: Монотонное гудение или вой, не связанное с тактом работы цилиндров. Часто усиливается с ростом оборотов и не меняет характер после прогрева.

- Детонационный стук ("пальцы"): Нерезкие щелчки при нагрузке (разгоне под горку). Пропадает при снижении нагрузки или изменении угла зажигания.

| Источник шума | Характер звука | Зависимость от температуры | Реакция на обороты |

|---|---|---|---|

| Гидрокомпенсаторы | Высокочастотное "стрекотание" | Сильнее на холодную, слабеет при прогреве | Учащается с оборотами, может пропадать на высоких |

| Клапаны | Низкое "цоканье" | Не зависит | Усиливается при резком ускорении |

| Цепь ГРМ | Лязг/перезвон спереди двигателя | Сильнее на холодную | Меняется при сбросе газа |

Для точной локализации используйте стетоскоп или металлический прут, прикладывая его к клапанной крышке в зоне каждого компенсатора. Звук неисправного гидрика будет четко передаваться через инструмент в одном месте. Шумы цепи обычно слышны у передней крышки двигателя, а клапанный стук – по всей площади ГБЦ.

Оценка стабильности работы двигателя под нагрузкой

Проверка под нагрузкой критична, так как гидрокомпенсаторы чувствительны к давлению масла и температуре, которые существенно изменяются при повышенных оборотах и сопротивлении. В этом режиме проявляются скрытые дефекты: забитые масляные каналы или изношенные плунжерные пары не успевают компенсировать тепловые зазоры.

Неисправность гидрокомпенсаторов под нагрузкой выражается в учащении металлического стука (особенно на 2000-4000 об/мин), плавающих оборотах холостого хода после сброса газа или потере мощности. Эти симптомы усиливаются при резком нажатии педали акселератора и могут сопровождаться вибрацией.

- Прогрейте двигатель до рабочей температуры (80-90°C), обеспечив нормальную вязкость масла.

- Создайте нагрузку одним из способов:

- Движение на подъем 10-15% с постоянной скоростью на 3-4 передаче

- Резкое ускорение с 60 до 100 км/ч при включенной передаче

- Включение кондиционера на максимальном режиме при парковке с выжатым тормозом и повышением оборотов до 3000 в течение 10 секунд

- Анализируйте звук и поведение двигателя:

- Четкий цокающий стук под нагрузкой – признак нерабочих гидрокомпенсаторов

- Исчезновение стука при снижении оборотов указывает на недостаточное давление масла

- Провалы мощности или рывки свидетельствуют о нарушении фаз газораспределения

- Проверьте реакцию на резкую смену режимов:

Резко сбросьте газ с 4000 об/мин до холостого хода. Задержка стабилизации оборотов более 3 секунд или глухие удары в головке блока подтверждают неисправность.

| Симптом под нагрузкой | Вероятная причина |

|---|---|

| Стук пропадает через 5-7 минут | Загрязнение масляных каналов (медленное заполнение) |

| Стук усиливается с ростом оборотов | Износ плунжера или заклинивание клапана гидрокомпенсатора |

| Стук только при движении в гору | Недостаточный уровень/давление масла |

Анализ поведения компенсаторов при высоких оборотах

Проверка на повышенных оборотах критична, так как масляный насос создает достаточное давление для заполнения компенсаторов. На этом режиме неисправности проявляются ярче: изношенные или забитые элементы не успевают выбрать зазоры из-за высокой частоты работы клапанного механизма.

Диагностика выполняется при прогретом двигателе после базовой проверки на холостом ходу. Резкое увеличение нагрузки выявляет проблемы, маскируемые на низких оборотах недостатком давления масла.

Порядок действий и интерпретация звуков

- Поднимите обороты до 2500–3500 об/мин, удерживая 10–15 секунд.

- Зафиксируйте характер звука:

- Ровный гул без посторонних шумов – норма.

- Металлический стук в такт оборотам – признак износа плунжера или закоксованности.

- Резко сбросьте газ до холостых оборотов:

- Исчезновение стука через 1–2 секунды – допустимо.

- Продолжительный стук (3+ секунды) – утечка масла из компенсатора.

| Симптом | Вероятная причина |

|---|---|

| Стук только при сбросе оборотов | Завоздушивание системы, износ шарикового клапана |

| Нарастающий стук при удержании высоких оборотов | Забит масляный канал, деформация корпуса |

| Тихий стук через 5–7 секунд после подъема оборотов | Залегание загрязнений в зазоре плунжера |

Фиксация результатов проверки по каждому гидрокомпенсатору

Запишите состояние каждого гидрокомпенсатора в отдельную строку таблицы или списка. Укажите номер цилиндра и тип (впускной/выпускной) для точной идентификации. Фиксируйте все отклонения от нормы, даже незначительные.

Используйте единую систему оценок: "норма", "слабый стук", "сильный стук", "закоксован". Отмечайте дополнительные наблюдения: наличие масляного нагара, следы износа, свободный ход плунжера. Это исключит путаницу при дальнейшем анализе.

Форма записи данных

| Позиция | Цилиндр/Тип | Состояние | Примечания |

|---|---|---|---|

| 1 | Ц1 Впускной | Норма | Рабочий ход плавный |

| 2 | Ц1 Выпускной | Слабый стук | Засорение масляного канала |

| 3 | Ц2 Впускной | Сильный стук | Износ плунжерной пары |

Обязательные параметры для записи:

- Интенсивность стука (отсутствует/средний/сильный)

- Реакция на прогрев двигателя

- Результаты ручной проверки пружины

- Наличие масляных отложений

Сравните показания со спецификациями производителя для данного двигателя. Выделите цветом или пометкой гидрокомпенсаторы, требующие замены или очистки. Сохраните журнал проверки для контроля эффективности последующего ремонта.

Составление плана ремонта по итогам диагностики

После выявления неисправных гидрокомпенсаторов составляется детальный план ремонта, учитывающий характер повреждений и состояние двигателя. Определяются конкретные узлы для вмешательства, необходимые запчасти и оптимальные методы восстановления работоспособности системы газораспределения.

Учитывается масштаб работ: от локальной замены дефектных компенсаторов до комплексного ремонта с сопутствующими операциями. Фиксируются требования к квалификации исполнителя, специальному оборудованию и допустимые сроки выполнения.

Ключевые этапы планирования

- Классификация проблем:

- Замена отдельных нерабочих гидрокомпенсаторов

- Полная замена комплекта при износе >40%

- Ремонт сопутствующих систем (масляные каналы, клапаны)

- Подбор компонентов:

- Оригинальные или сертифицированные аналоги

- Прокладки крышки ГБЦ, сальники

- Моторное масло и фильтр

- Технологическая последовательность:

Операция Специнструмент Норма времени Демонтаж клапанной крышки Динамометрический ключ 0.3 ч Извлечение толкателей Магнитный съемник 0.6 ч Промывка масляных каналов Спецраствор + компрессор 1.2 ч - Контрольные точки:

- Чистота посадочных мест

- Момент затяжки крепежа

- Прогревочный цикл после сборки

Обязательно предусматривается проверка давления масляной системы и тестовый запуск двигателя с последующей диагностикой шумов. При выявлении отклонений план корректируется до полного устранения неисправности.

Список источников

Проверка гидрокомпенсаторов – критически важная процедура для поддержания стабильной работы двигателя. Своевременная диагностика позволяет выявить износ, загрязнение масла или неисправности системы смазки, предотвращая серьёзные повреждения ГРМ и снижение ресурса силового агрегата.

Информация для статьи основана на авторитетных технических материалах, включая руководства по ремонту, рекомендации производителей автомобилей, специализированную литературу по устройству ДВС и практический опыт диагностики. Актуальность данных подтверждена профильными экспертами.

Ключевые материалы

- Официальные сервисные мануалы производителей автомобилей (Volkswagen, Toyota, Lada и др.)

- Учебные пособия по устройству двигателей внутреннего сгорания для автотехников

- Справочники по диагностике шумов в ГРМ (Haynes, Autodata)

- Технические бюллетени институтов автомобильного транспорта (НАМИ, МАДИ)

- Методические рекомендации Bosch, Delphi по обслуживанию топливных систем

- Профильные статьи в журналах "За рулём", "Авторевю"

- Видеоинструкции от сертифицированных автомехаников (каналы Avto-Blogger.ru, "Главная дорога")

- Анализ типовых неисправностей на форумах: Drive2.ru, Auto.ru