Как проверяют моторное масло - этапы экспертизы

Статья обновлена: 28.02.2026

Качество моторного масла критически влияет на ресурс и надежность двигателя. Регулярная замена не гарантирует защиты: контрафакт, неправильный подбор или естественная деградация состава могут привести к катастрофическим последствиям.

Экспертиза масла объективно оценивает его состояние и соответствие заявленным характеристикам. Лабораторный анализ выявляет скрытые проблемы двигателя задолго до появления явных симптомов.

Процедура включает строгую последовательность физико-химических тестов. Точность результатов зависит от правильного отбора образцов, применения сертифицированного оборудования и соблюдения стандартизированных методик.

Подготовка образца масла перед исследованиями

Правильная подготовка образца – критический этап, напрямую влияющий на достоверность результатов экспертизы моторного масла. Любые нарушения процедуры отбора, транспортировки или первичной обработки могут привести к искажению данных о реальном состоянии смазочного материала.

Процесс включает несколько обязательных шагов, выполняемых в строгой последовательности. Основная цель – обеспечить репрезентативность образца и предотвратить его загрязнение или изменение свойств до начала лабораторных исследований.

Этапы подготовки образца

Стандартная процедура подготовки включает:

- Отбор пробы: Проводится на прогретом двигателе через специальный клапан вакуумным насосом или шприцем в стерильную тару. Точка отбора – магистраль после масляного фильтра.

- Маркировка: На контейнер наносится информация:

- Марка и вязкость масла

- Модель двигателя и пробег авто

- Дата замены масла и пробег на момент отбора

- Условия эксплуатации (город/трасса, нагрузка)

- Транспортировка: Образцы хранят в темноте при +5...+20°C. Запрещено замораживание или нагрев выше 40°C. Срок доставки в лабораторию – не более 14 дней.

Перед анализом образец подвергают подготовке в лаборатории:

| Операция | Цель | Методика |

|---|---|---|

| Гомогенизация | Равномерное распределение примесей | Нагрев до 60°C и перемешивание на вибростенде 10 мин |

| Фильтрация | Удаление крупных частиц | Пропуск через мембранный фильтр 5 мкм |

| Дегазация | Устранение пузырьков воздуха | Вакуумирование при 0.8 атм в течение 15 мин |

Важно: Пренебрежение этапом дегазации искажает данные спектрометрии, а использование нестерильной тары приводит к ложным выводам о бактериальном заражении. Образцы с видимым расслоением или осадком требуют особого протокола подготовки с указанием аномалии в отчете.

Определение вязкости при разных температурах

Вязкость масла измеряется при двух критических температурных режимах: низких температурах холодного пуска двигателя и высоких рабочих температурах. Для этого используют стандартизированные методы SAE J300, где ключевыми параметрами являются динамическая вязкость (в сантипуазах) при -40°C и кинематическая вязкость (в сантистоксах) при 100°C.

Динамическая вязкость на морозе определяет, насколько легко масло прокачивается по системе и проворачивает коленвал. Кинематическая вязкость при нагреве характеризует стабильность защитной плёнки между трущимися деталями. Расхождение с заявленным классом SAE (например, 5W-30) указывает на несоответствие масла требованиям производителя двигателя.

Методы и оборудование

- Холодные испытания: Ротационные вискозиметры (CCS) имитируют нагрузку на стартер при -5°C до -40°C. Превышение порога прокачиваемости (60,000–70,000 сП) означает риск «сухого пуска».

- Нагрев до 100°C: Капиллярные вискозиметры (типа Ubbelohde) замеряют время протекания масла через калиброванную трубку. Отклонение от нормы SAE >10% свидетельствует о загрязнении или деградации.

| Параметр | Температура | Допустимый диапазон (пример для 5W-30) |

|---|---|---|

| Динамическая вязкость (CCS) | -30°C до -35°C | ≤ 6600 сП |

| Кинематическая вязкость | 100°C | 9.3–12.5 мм²/с |

Важно: Реальные замеры дублируют при -10°C, 40°C и 150°C для построения кривой вязкостно-температурной зависимости. Резкое падение вязкости при нагреве (>15%) указывает на разрушение полимерных загустителей.

Тест на щелочное число (TBN)

Щелочное число (Total Base Number, TBN) определяет запас щелочных присадок в моторном масле, нейтрализующих кислоты, образующиеся при сгорании топлива и окислении масла. Этот показатель напрямую влияет на способность масла противостоять коррозии деталей двигателя и поддерживать стабильность химического состава в течение срока службы.

Высокое значение TBN критически важно для дизельных двигателей (особенно работающих на топливе с высоким содержанием серы) и двигателей, эксплуатирующихся в тяжелых условиях. Снижение TBN в процессе использования сигнализирует о расходе моющей и нейтрализующей способности масла.

Методика проведения теста TBN

Основной метод определения TBN – потенциометрическое титрование по стандарту ASTM D2896. Процедура включает следующие этапы:

- Подготовка пробы: Масло растворяют в смеси толуола, изопропанола и хлороформа для создания однородной среды.

- Титрование: К раствору добавляют титрант – хлорную кислоту (HClO4) в безводной уксусной кислоте.

- Фиксация точки эквивалентности: Изменение потенциала раствора регистрируется специальным электродом. Резкий скачок потенциала указывает на завершение реакции нейтрализации щелочных компонентов.

- Расчет: TBN вычисляют по формуле: TBN = (V × C × 56.1) / m, где:

- V – объем израсходованного титранта (мл),

- C – концентрация титранта (моль/л),

- m – масса пробы масла (г),

- 56.1 – молекулярная масса гидроксида калия (KOH).

Результат выражается в мг KOH/г, что показывает количество гидроксида калия, эквивалентное щелочному резерву в одном грамме масла. Альтернативный метод ASTM D4739 использует более слабый титрант (соляную кислоту) и упрощенную пробоподготовку, но дает значения на 10-15% ниже, чем D2896.

| Состояние масла | Значение TBN (мг KOH/г) | Рекомендуемое действие |

|---|---|---|

| Новое масло | 6–12 (для дизелей), 5–9 (для бензинов) | Соответствует спецификациям |

| Эксплуатация (норма) | Снижение на 50% от исходного | Плановый контроль |

| Критический износ | < 2–3 | Немедленная замена масла |

Низкий TBN указывает на истощение присадок и риск кислотной коррозии вкладышей, колец, подшипников. Для корректной интерпретации результатов тест TBN всегда рассматривают в комплексе с другими показателями: кислотным числом (TAN), вязкостью, содержанием сажи и продуктов износа.

Измерение кислотного числа (TAN)

Кислотное число (TAN) определяет концентрацию кислотных компонентов в моторном масле, выражаемую в миллиграммах гидроксида калия (KOH), необходимых для нейтрализации 1 грамма образца. Оно служит индикатором окисления масла и накопления агрессивных продуктов разложения, таких как органические кислоты, образующиеся при высокотемпературной деградации базовых масел и присадок.

Высокий TAN сигнализирует о критическом износе масла: кислоты ускоряют коррозию деталей двигателя, провоцируют образование отложений и снижают защитные свойства смазки. Регулярный контроль TAN позволяет прогнозировать остаточный ресурс масла и предотвращать повреждение силового агрегата.

Методика определения TAN

Измерение проводится методом потенциометрического титрования согласно стандартам ASTM D664 или ГОСТ 11362. Ключевые этапы:

- Подготовка образца: Масло растворяют в смеси толуола, изопропанола и воды для создания однородной среды.

- Титрование: Раствор постепенно обрабатывают спиртовым раствором гидроксида калия (KOH) известной концентрации.

- Фиксация точки эквивалентности: Потенциометр регистрирует скачок pH при полной нейтрализации кислот. Объем израсходованного титранта фиксируется.

Расчет TAN выполняется по формуле:

TAN = (V × C × 56.1) / m

где:

V – объем раствора KOH (мл),

C – концентрация KOH (моль/л),

m – масса образца масла (г),

56.1 – молекулярная масса KOH (г/моль).

Критерии оценки результатов:

| Значение TAN (мг KOH/г) | Состояние масла |

| 0.1–1.5 (новое масло) | Норма для свежего продукта |

| Увеличение на 50–100% от исходного | Начало активного окисления |

| ≥ 2.5–3.0 | Критический износ, требующий замены |

Повышение TAN на протяжении эксплуатации прямо коррелирует с интенсивностью окислительных процессов. Одновременный рост вязкости и наличие шлама подтверждают необходимость срочной замены масла.

Анализ уровня загрязнения частицами пыли

Определение концентрации абразивных частиц пыли в моторном масле – критически важный этап диагностики состояния двигателя. Твердые включения (преимущественно кремнезем из атмосферной пыли) действуют как микроскопический абразив, ускоряющий износ трущихся поверхностей цилиндропоршневой группы, подшипников и масляного насоса. Контроль этого параметра позволяет оценить эффективность воздушного фильтра и герметичность системы впуска.

Лабораторный анализ выполняется методом спектрометрии (атомно-эмиссионной или инфракрасной), выявляющей элементный состав примесей, и гравиметрии для измерения общей массы нерастворимых отложений. Дополнительно применяется анализ феррографии, визуализирующий размер, форму и тип частиц под микроскопом для идентификации источника загрязнения.

Этапы проведения анализа

- Подготовка пробы: Масло центрифугируют для отделения крупных частиц и растворенных примесей.

- Количественное определение:

- Спектрометрия фиксирует концентрацию кремния (основного маркера пыли), железа, алюминия и других металлов.

- Гравиметрия измеряет массу сухого остатка после выпаривания растворителя.

- Качественная оценка: Феррографический анализ классифицирует частицы по:

Тип Источник Острые кремниевые фрагменты Атмосферная пыль Металлическая стружка Износ деталей двигателя Углеродистые агломераты Продукты неполного сгорания

Превышение допустимых норм (обычно >50 ppm кремния) указывает на неисправность воздушного фильтра, повреждение уплотнений или экстремальные условия эксплуатации. Результаты интерпретируются совместно с данными об износе металлов для комплексной оценки ресурса двигателя.

Выявление металлической стружки и примесей

Обнаружение металлических частиц и посторонних включений в моторном масле – критически важный этап экспертизы, напрямую указывающий на интенсивность износа деталей двигателя или наличие загрязнений извне. Крупная металлическая стружка, видимая невооруженным глазом, сигнализирует о катастрофических поломках (разрушение подшипников, шестерен, поршневых пальцев), тогда как мелкодисперсная взвесь требует инструментальных методов анализа для точной идентификации.

Лабораторное исследование начинается с фильтрации пробы масла через специальную мембрану с известным размером пор (обычно от 1 до 5 микрон). Остаток на фильтре тщательно изучают под микроскопом, классифицируя частицы по размеру, форме, цвету и материалу. Для этого применяют методы спектрометрии (атомно-эмиссионная AЭС, атомно-абсорбционная AАС), феррографии и рентгенофлуоресцентного анализа (РФА).

Ключевые методы анализа металлов и примесей

- Атомно-эмиссионная спектрометрия (AЭС): Определяет концентрацию металлов (железо, алюминий, медь, хром и др.) до 0.001%. Фиксирует частицы размером менее 10 мкм, но не распознает их форму и происхождение.

- Феррография: Визуализирует ферромагнитные частицы (железо, сталь), осаждая их в магнитном поле на прозрачную подложку. Позволяет оценить размер, тип износа (абразивный, усталостный) по морфологии частиц.

- Инфракрасная спектроскопия (ИК): Выявляет органические загрязнения (антифриз, топливо, продукты окисления масла) и неорганические примеси (сажа, гликоль, вода) по характерным спектрам поглощения.

- Рентгенофлуоресцентный анализ (РФА): Обнаруживает тяжелые металлы и присадки (кальций, цинк, фосфор, сера), включая неметаллические включения (пыль, силикаты).

Интерпретация результатов: Превышение норм по железу и алюминию указывает на износ блока цилиндров, коленвала или поршневой группы. Медь и олово – признак разрушения вкладышей подшипников. Натрий, бор или калий часто свидетельствуют о попадании антифриза. Кремний – маркер абразивного износа от пыли или герметиков.

| Элемент | Вероятный источник износа | Опасные концентрации (ppm)* |

|---|---|---|

| Железо (Fe) | Блок цилиндров, коленвал, распредвал, шестерни | >100–200 |

| Алюминий (Al) | Поршни, подшипники турбины, головка блока | >30–50 |

| Медь (Cu) | Втулки, вкладыши подшипников, радиатор | >20–40 |

| Кремний (Si) | Атмосферная пыль, герметики, присадки | >25–40 |

| Натрий (Na) / Калий (K) | Антифриз, моющие присадки | >50 (Na+K при подозрении на антифриз) |

*Усредненные значения; точные нормы зависят от типа двигателя, пробега и производителя масла.

Проверка содержания воды в масляной пробе

Определение количества воды в моторном масле – критически важный этап экспертизы, так как даже незначительное ее присутствие резко ухудшает смазывающие и защитные свойства масла, провоцирует коррозию деталей двигателя и ускоряет процесс старения самого масла. Вода может попадать в масло из-за неисправностей системы охлаждения (течи прокладок, трещины в блоке или головке), конденсации при частых коротких поездках или неполного удаления влаги после ремонта.

Лабораторные методы нацелены на количественное определение концентрации воды, выраженной обычно в частях на миллион (ppm) или процентах по массе. Существует несколько стандартизированных методик, каждая со своими особенностями точности, сложности и требуемым оборудованием.

Основные лабораторные методы определения воды

Наиболее распространенными и признанными в нефтехимической лабораторной практике являются следующие методы:

- Метод Калье (ASTM D95, ГОСТ 2477): Основан на азеотропной перегонке пробы масла с растворителем (чаще всего ксилолом или толуолом) в специальном аппарате. Пары растворителя и воды конденсируются, вода, как более тяжелая, собирается в градуированной ловушке, позволяя напрямую измерить ее объем. Это классический и достаточно точный метод.

- Метод дистилляции (ГОСТ 2477-65): Похож на метод Калье, но может использовать другие растворители (бензин) и несколько отличается конструкцией аппарата. Также основан на отгонке воды с растворителем и последующем измерении объема сконденсированной воды.

- Метод Карла Фишера (ASTM D6304, ГОСТ Р 54277): Кулонометрический или волюмометрический титрование. Это электрохимический метод, основанный на реакции окисления йода диоксидом серы в присутствии воды в метанольной среде. Очень точный и чувствительный метод, способный определять следовые количества воды (до единиц ppm), широко применяется в современных лабораториях. Требует точного оборудования и квалификации персонала.

| Метод | Принцип | Точность | Чувствительность | Сложность |

|---|---|---|---|---|

| Калье (ASTM D95) | Азеотропная перегонка с растворителем | Высокая | Средняя (обычно > 0.03%) | Средняя |

| Дистилляция (ГОСТ 2477-65) | Отгонка воды с растворителем | Удовлетворительная | Средняя | Средняя |

| Карла Фишера (ASTM D6304) | Электрохимическое титрование | Очень высокая | Очень высокая (до ~10 ppm) | Высокая |

Дополнительные способы оценки:

- Визуальный осмотр и "тест на шипение": Наличие эмульсии (молочный цвет масла) или свободной воды на дне пробы – явный признак проблемы. Нагревание небольшого количества масла на горячей плите или горелке: интенсивное шипение и треск указывают на присутствие воды. Это качественные, не количественные методы.

- Экспресс-анализаторы влажности: Существуют портативные приборы, часто использующие датчики емкостного типа или упрощенные версии метода Карла Фишера, для быстрой оценки содержания воды непосредственно на месте (например, в мастерской). Их точность обычно ниже лабораторных методов.

Результаты количественного анализа интерпретируются в зависимости от типа масла и условий эксплуатации двигателя. Содержание воды выше 0.05% (500 ppm) для большинства моторных масел считается недопустимым и требует немедленного выяснения причины и замены масла. Даже меньшие количества (200-300 ppm) в сочетании с высокими температурами или длительной работой масла могут быть критичными.

Тест на наличие антифриза в моторном масле

Обнаружение антифриза в моторном масле критически важно, так как их смешивание вызывает химические реакции, приводящие к образованию шлама, коррозии деталей двигателя и резкой потери смазывающих свойств. Даже незначительные примеси охлаждающей жидкости (5-10%) способны спровоцировать серьезные поломки.

Тестирование основано на выявлении ключевых компонентов антифриза – гликолей (этиленгликоля или пропиленгликоля) и их производных, а также на анализе изменений физико-химических характеристик масла. Процедура требует точности, так как визуальные признаки (эмульсия, пена) проявляются лишь при значительном загрязнении.

Основные методы обнаружения

| Метод | Принцип действия | Точность | Оборудование |

|---|---|---|---|

| Индикаторные полоски | Реакция реагентов на полоске с гликолем вызывает изменение цвета | Низкая (качественный) | Тест-полоски |

| Флуоресцентный анализ | УФ-излучение выявляет свечение специфичных для антифриза красителей | Средняя | УФ-лампа |

| Газовая хроматография | Разделение компонентов пробы с идентификацией гликолей по времени удерживания | Высокая (количественный) | Газовый хроматограф |

| Инфракрасная спектроскопия (FTIR) | Анализ поглощения ИК-излучения молекулами гликолей (пик ~3400 см⁻¹) | Высокая (количественный) | ИК-спектрометр |

Ключевые индикаторы в лабораторном отчете:

- Резкий рост кислотного числа (нейтрализация присадок)

- Повышение вязкости и температуры вспышки

- Аномальный уровень натрия, бора или калия (компоненты антифриза)

- Наличие кристаллов или осадка при микроскопии

При положительном результате теста обязательна немедленная промывка системы и замена масла с диагностикой причины попадания антифриза (трещина БЦ, пробитая прокладка ГБЦ, дефект теплообменника). Игнорирование проблемы гарантированно приводит к сокращению ресурса двигателя.

Оценка концентрации сажи

Определение концентрации сажи – критически важный этап экспертизы моторных масел, напрямую связанный с диагностикой состояния двигателя и эффективностью работы системы смазки. Сажа образуется в результате неполного сгорания топлива, особенно в дизельных агрегатах, и ее накопление в масле приводит к изменению ключевых эксплуатационных свойств.

Чрезмерное содержание сажи провоцирует загустевание масла, ускоряет износ деталей, способствует образованию отложений и может блокировать масляные каналы. Регулярный контроль этого параметра позволяет своевременно выявлять проблемы сгорания топлива, износ цилиндропоршневой группы или неисправности системы рециркуляции отработавших газов (EGR).

Методы анализа сажевого загрязнения

Лаборатории применяют несколько стандартизированных методик для точного измерения содержания сажи:

- Инфракрасная спектроскопия (FTIR): Основана на поглощении ИК-излучения сажевыми частицами. Специфический пик в спектре позволяет количественно определить концентрацию, сравнить с нормами для данного типа масла и двигателя.

- Термогравиметрический анализ (TGA): Измеряет изменение массы образца масла при постепенном нагреве в контролируемой среде. Органические компоненты выгорают при разных температурах, а остаток после сжигания при высоких температурах (~600°C) соответствует неорганической золе и саже.

- Метод дисперсионной фильтрации (Patch Test): Капля масла фильтруется через специальную мембрану. Сажевые частицы остаются на поверхности, образуя пятно. Интенсивность окраски пятна сравнивается с калибровочной шкалой визуально или с помощью спектрофотометра для оценки уровня загрязнения.

Результаты оценки интерпретируются комплексно, с учетом типа двигателя (бензин/дизель), пробега/наработки масла, его исходных характеристик и рекомендаций производителя техники. Превышение допустимого уровня сажи (часто в диапазоне 1-3% для дизелей, значительно ниже для бензиновых моторов) служит сигналом для диагностики двигателя или внеплановой замены масла.

Анализ степени окисления масла

Окисление моторного масла – химическая реакция с кислородом, приводящая к ухудшению эксплуатационных свойств продукта. Основными катализаторами процесса выступают высокие температуры, контакт с металлическими поверхностями и присутствие продуктов сгорания топлива.

Для оценки степени окисления применяют комплекс лабораторных методов. Инфракрасная спектроскопия (ИК-Фурье) является ключевым инструментом, выявляя характерные поглощения в спектрах, связанные с образованием карбонильных групп, сульфоксидов и нитросоединений.

Методы и показатели оценки

Основные аналитические подходы включают:

- Кислотное число (КЧ): Рост значения указывает на накопление органических кислот – продуктов окисления углеводородов.

- Кинематическая вязкость: Увеличение или уменьшение относительно исходного состояния сигнализирует о структурных изменениях базового масла и деструкции присадок.

- Спектральный анализ (ИК): Прямое измерение концентрации карбонильных соединений (окисления) и сульфоксидов (термоокисления сульфатных присадок).

Дополнительно могут исследоваться:

- Содержание нитрующих соединений (показатель воздействия оксидов азота).

- Склонность к образованию шлама и лакоотложений (тесты на термоокислительную стабильность).

- Изменение щелочного числа (снижение из-за расхода моющих присадок).

| Показатель | Метод анализа | Интерпретация результата |

|---|---|---|

| Кислотное число (КЧ) | ASTM D974 / ГОСТ 11362 | ↑ КЧ = ↑ степень окисления |

| Карбонильный индекс (ИК) | ASTM E2412 / ГОСТ 32338 | ↑ Пик ~1710 см⁻¹ = ↑ окисление |

| Δ Кинематическая вязкость (40°C) | ASTM D445 / ГОСТ 33 | ↑ или ↓ >15-20% = деградация |

Важно: Интерпретация данных всегда проводится в комплексе, учитывая тип масла, условия эксплуатации и пробег. Превышение критических значений свидетельствует о потере защитных свойств и необходимости замены.

Тестирование нитрования продуктов

Нитрование – химический процесс образования азотсодержащих соединений (нитритов, нитратов, нитрозосоединений) в моторном масле при высокотемпературном контакте с газами камеры сгорания. Данные соединения ускоряют старение масла, вызывают коррозию металлических деталей и образование шламов. Объективная оценка степени нитрования критична для прогнозирования ресурса смазочного материала.

Экспертиза концентрации нитрованных продуктов проводится преимущественно методом инфракрасной (ИК) спектроскопии. Масляная проба помещается в спектрометр, где измеряется интенсивность поглощения инфракрасного излучения на характерных для азотных групп волновых числах. Основными аналитическими пиками являются полосы поглощения в диапазонах 1630 см⁻¹ (нитрозосоединения) и 1550-1600 см⁻¹ (нитраты/нитриты).

Ключевые аспекты интерпретации результатов

Анализ ИК-спектров включает:

- Расчет индекса нитрования (N.I.) – разность поглощения между пиком нитратов (например, 1630 см⁻¹) и базовой линией спектра.

- Сравнение с предельно допустимыми значениями (устанавливаются производителем ДВС или масла). Превышение нормы указывает на критическое окисление и риск отложений.

- Корреляцию с другими тестами – высокой вязкостью, низким щелочным числом (TBN) или кислотным числом (TAN).

Типичные последствия повышенного нитрования:

- Образование лакообразных отложений на поршневых кольцах.

- Коррозия вкладышей подшипников и валов.

- Резкое падение диспергирующей способности масла.

| Диапазон индекса нитрования (N.I.) | Состояние масла |

| 0 - 25 abs/cm | Норма (для новых и среднеэксплуатируемых масел) |

| 25 - 40 abs/cm | Повышенный износ, рекомендована замена |

| > 40 abs/cm | Критическое загрязнение, риск повреждения двигателя |

Для точности анализа исключают влияние других загрязнений (сажи, антифриза), которые могут маскировать нитратные пики. При сомнительных результатах применяют дополнительные методы: хроматографию или колориметрию.

Определение сульфатной зольности

Сульфатная зольность отражает массу неорганических соединений, остающихся после полного сжигания масла с добавлением серной кислоты. Этот показатель напрямую связан с содержанием металлосодержащих присадок (кальция, магния, цинка) и наличием загрязнений. Превышение нормы провоцирует образование нагара в камере сгорания, калильное зажигание и ускоренный износ деталей двигателя.

Метод основан на термическом разложении пробы масла с последующим прокаливанием остатка. Серная кислота преобразует металлы в устойчивые сульфаты, которые не улетучиваются при высоких температурах. Процедура проводится согласно стандартам ASTM D874 или ГОСТ 12417, где строго регламентированы условия нагрева, время обработки и точность измерений.

Порядок проведения анализа

- Подготовка пробы: Навеску масла (25-50 г) помещают в предварительно прокалённую и взвешенную кварцевую чашу.

- Сжигание: Образец медленно нагревают на горелке до обугливания, избегая воспламенения паров.

- Сульфатирование: Охлаждённый углистый остаток обрабатывают 2-3 каплями концентрированной серной кислоты (H₂SO₄).

- Прокаливание: Чашу помещают в муфельную печь при 775±25°C на 30-60 минут до полного сгорания углерода и образования однородного остатка.

- Взвешивание: Прокалённый остаток охлаждают в эксикаторе и точно взвешивают. Процедуру повторяют до достижения постоянной массы.

| Расчёт результата | Зольность (%) = (Масса остатка / Масса навески) × 100 |

| Допустимые значения | Для масел SAE 5W-30: 0.5–1.5% (полнозольные), <0.5% (малозольные) |

Ключевые источники погрешности включают неполное удаление углерода, загрязнение пробы извне или неточность взвешивания. Контроль зольности критичен для совместимости масла с системами нейтрализации выхлопа (DPF, катализаторы), где избыток металлов вызывает засорение фильтров.

Проверка температуры вспышки

Температура вспышки – минимальная температура, при которой пары масла образуют с воздухом горючую смесь, воспламеняющуюся от открытого источника огня. Этот показатель критически важен для оценки пожаробезопасности масла и выявления наличия легколетучих загрязнителей, таких как топливо или продукты разложения.

Измерение проводится стандартизированными методами (ASTM D92, ASTM D93, ГОСТ 6356) в специальных приборах – открытом или закрытом тигле Кливленда либо аппарате Пенски-Мартенса. Точность методики обеспечивается строгим контролем скорости нагрева, объема пробы и условий зажигания.

Процедура и интерпретация результатов

Испытание включает последовательные этапы:

- Помещение образца масла в стандартизированную чашку прибора

- Постепенный нагрев с фиксированной скоростью (5-6°C/мин)

- Периодическое внесение тестового пламени в паровую зону

- Фиксация температуры при появлении синей вспышки

Отклонения от нормы:

| Снижение температуры | Возможные причины |

|---|---|

| На 20-30°C | Загрязнение бензином или дизельным топливом |

| Более 30°C | Критичное разжижение масла или термический крекинг |

Низкие значения сигнализируют о повышенной пожароопасности и снижении эксплуатационных характеристик. Для новых масел диапазон составляет 200-240°C, а падение до 170°C и ниже требует обязательной замены смазочного материала.

Измерение температуры застывания

Температура застывания определяет критический порог, при котором моторное масло теряет подвижность и перестаёт течь под действием силы тяжести. Этот параметр напрямую влияет на холодный пуск двигателя в зимних условиях.

Испытание проводится по стандартизированным методикам ГОСТ 20287, ASTM D97 или ISO 3016, обеспечивающим сопоставимость результатов. Точность измерения составляет ±1°C для корректной классификации низкотемпературных свойств масла.

Процедура испытания

- Образец предварительно нагревают до 45°C для устранения термической истории, затем охлаждают до +18°C

- Пробирку с маслом помещают в охлаждающую баню с температурой на 7°C ниже ожидаемой точки застывания

- Каждые 3°C понижения температуры образец извлекают и наклоняют под 90° на 5 секунд

- Фиксация результата происходит при температуре, когда масло не проявляет подвижности при наклоне

Ключевые требования к оборудованию:

- Термометры с ценой деления 1°C (проверенные по ГОСТ 28498)

- Стандартные стеклянные пробирки диаметром 30±2 мм

- Охлаждающая жидкость с температурным градиентом не более 1.5°C

Для всесезонных масел допустимое значение обычно составляет от -35°C до -50°C. Превышение норматива указывает на риски загустевания в картере, что блокирует подачу масла к трущимся поверхностям при запуске.

Анализ на испаряемость по Ноаку

Метод Ноака (ASTM D5800) определяет склонность моторного масла к испарению при высоких температурах. Испытание моделирует термические нагрузки, характерные для работы двигателя, особенно в зоне поршневых колец.

Образец масла помещают в специальный испаритель, нагретый до 250°C. Через него в течение 60 минут пропускают постоянный поток горячего воздуха, который уносит летучие фракции.

Ключевые этапы и параметры

После завершения теста измеряют процентную потерю массы масла. Этот показатель напрямую влияет на:

- Расход масла на угар: Высокая испаряемость увеличивает потребность в доливе.

- Вязкостные характеристики: Испарение легких фракций ведет к загущению остатка.

- Образование отложений: Летучие компоненты, конденсируясь в холодных зонах, способствуют формированию лаков и шламов.

- Эксплуатационный ресурс: Чрезмерное испарение сокращает срок службы масла и повышает износ двигателя.

Результат выражают в процентах (% потери массы) и сравнивают с требованиями спецификаций:

| Класс вязкости | Макс. испаряемость по Ноаку |

|---|---|

| SAE 0W-XX, 5W-XX | ≤ 15% |

| SAE 10W-XX | ≤ 18% |

| API SP/RC | ≤ 15% |

| ACEA C | ≤ 13% |

Масла с низким значением испаряемости (менее 10-12%) демонстрируют лучшую стабильность и экономичность. Использование высококачественных базовых масел III+, IV или V групп позволяет достичь минимальных потерь.

Оценка пенообразования в двигателе

Пенообразование масла в двигателе оценивается с помощью стандартизированных лабораторных тестов, имитирующих реальные условия эксплуатации. Основным методом является испытание по ASTM D892, которое определяет способность масла сопротивляться образованию пены и быстро разрушать её. Тест проводится при трёх разных температурах, отражающих различные режимы работы двигателя: низкую (24°C), среднюю (93,5°C) и высокую (150°C после деаэрации).

Масляный образец помещается в мерный цилиндр с рассекателем, через который с заданной скоростью подаётся сухой воздух. Процесс длится определённое время, после чего измеряются ключевые параметры: объём пены сразу после подачи воздуха (тенденция к пенообразованию) и объём оставшейся пены после периода отстоя (стабильность пены). Результаты фиксируются в миллилитрах для каждой температурной стадии.

Ключевые аспекты оценки

Эксперты анализируют следующие характеристики:

- Склонность к пенообразованию (Foam Tendency): Максимальный объём пены, образовавшийся при продувке воздухом.

- Стабильность пены (Foam Stability): Объём пены, оставшейся через 10 минут после прекращения подачи воздуха.

- Температурная зависимость: Поведение масла на разных этапах нагрева (например, вспенивание при холодном пуске vs. работа под нагрузкой).

Нормы для моторных масел (по ACEA/API):

| Температурная стадия | Макс. склонность к пенообразованию (мл) | Макс. стабильность пены (мл) |

|---|---|---|

| I (24°C) | 10/20* | 0 |

| II (93,5°C) | 50 | 0 |

| III (150°C) | 10/20* | 0 |

*10 мл – для масел без присадок-антивспенивателей, 20 мл – с присадками

Превышение допустимых объёмов пены указывает на риски: снижение смазывающей способности из-за аэрации, ускоренный износ деталей, перегрев двигателя и возможные сбои в работе гидравлических систем (например, VVT). Для подавления пены в масло вводят силиконовые антивспенивающие присадки, однако их избыток может ухудшить воздуховыделяющие свойства масла.

Тест на защиту от коррозии

Данный тест оценивает способность масла предотвращать коррозионное воздействие на металлические детали двигателя, особенно под влиянием кислотных соединений, образующихся при окислении масла или сгорании топлива. Коррозия критически влияет на долговечность подшипников, валов и других компонентов, поэтому защитные свойства масла являются ключевым параметром его эффективности.

Испытания проводятся на специализированных установках с использованием металлических образцов (чаще всего сплавов свинца, меди или стали), которые погружаются в разогретое моторное масло. В масло вводятся агрессивные катализаторы – например, искусственно синтезированные кислоты или продукты окисления – для ускорения коррозионных процессов и имитации экстремальных условий эксплуатации.

Методика проведения и оценка результатов

Основные этапы тестирования включают:

- Подготовку образцов: Стандартизированные металлические пластины тщательно очищаются и взвешиваются с высокой точностью.

- Воздействие: Образцы помещаются в масло, нагретое до 100–150°C, с добавленными коррозионными агентами. Тест длится от 24 до 100 часов.

- Анализ последствий: После извлечения образцы промываются, повторно взвешиваются для определения потери массы и изучаются под микроскопом на предмет точечной коррозии, потускнения или образования отложений.

Результаты интерпретируются по следующим критериям:

| Изменение массы образца | Прямо указывает на степень коррозии металла (меньше потеря – лучше защита). |

| Визуальная оценка поверхности | Наличие пятен, раковин или изменение цвета фиксируется по стандартизированной шкале. |

| Коррозия медных сплавов | Отдельно тестируется для оценки риска повреждения подшипников (метод ASTM D130). |

Важно: Тест моделирует длительное воздействие агрессивной среды. Соответствие нормативам (например, API SN, ACEA C3) подтверждает, что масло нейтрализует кислоты и образует стабильную защитную пленку на металле в течение всего срока службы.

Проверка диспергирующих свойств

Диспергирующие свойства определяют способность масла удерживать твёрдые загрязнения (сажу, продукты окисления, износа) во взвешенном состоянии, предотвращая их слипание и образование отложений на деталях двигателя. Их ослабление ведет к ухудшению смазки, росту абразивного износа и риску засорения маслопроводов.

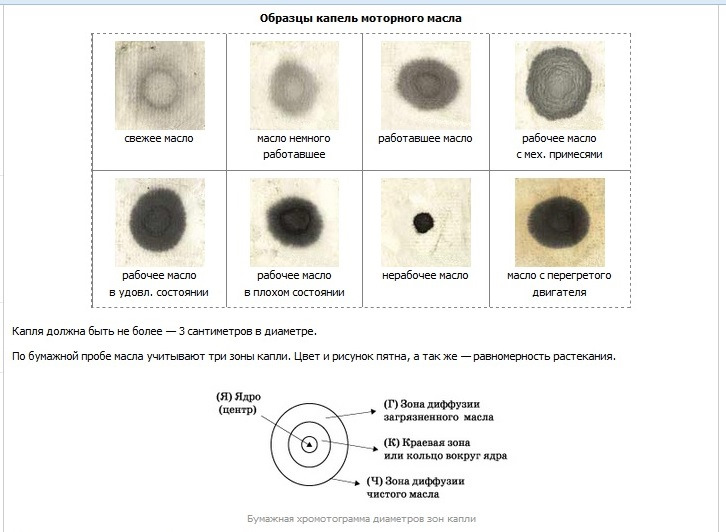

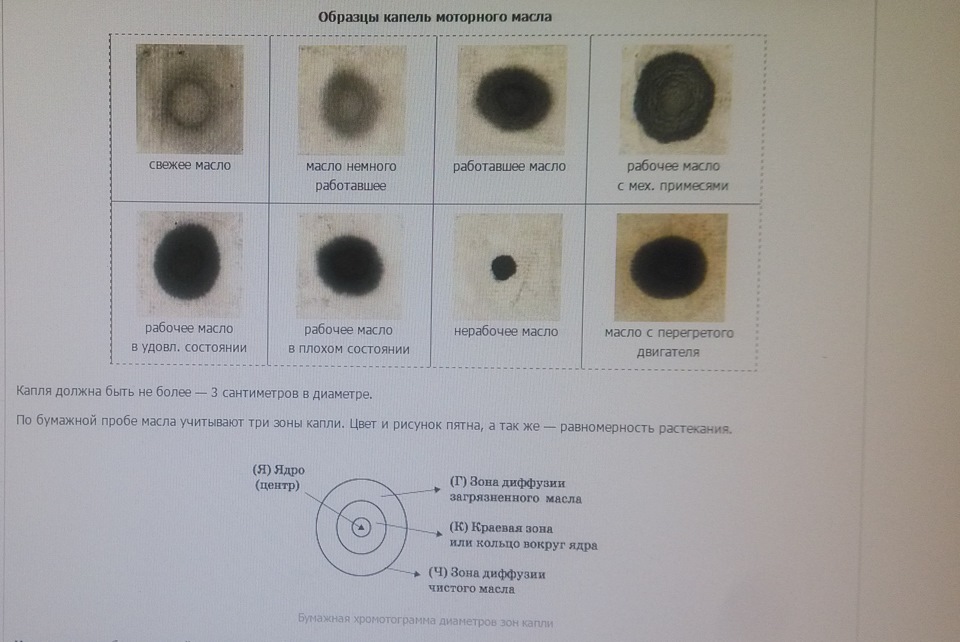

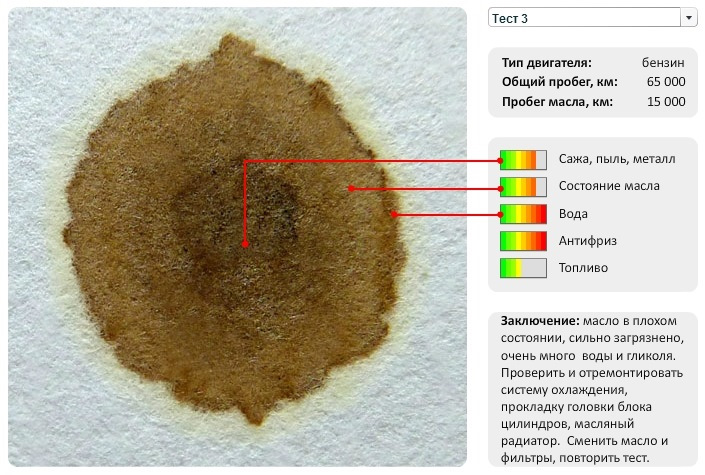

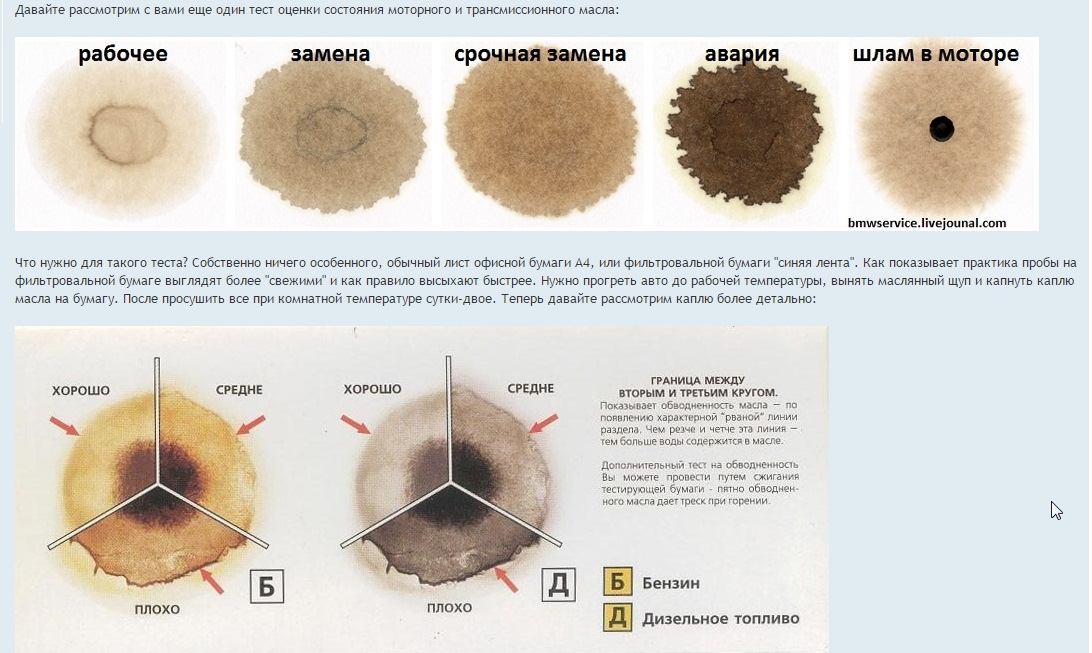

Основной метод оценки – пятновой тест (Spot Test). В ходе него образец масла, искусственно состаренный или после реальной эксплуатации, наносят каплей на специальную фильтровальную бумагу. После термостатирования и выдержки анализируют образовавшееся пятно.

Интерпретация результатов пятнового теста

Пятно состоит из трех зон:

- Центральное ядро: концентрированные загрязнения и продукты окисления.

- Промежуточная зона (дисперсионное кольцо): область распределения диспергированных частиц.

- Периферийная зона: чистая масляная фракция.

Ключевой параметр – ширина и равномерность дисперсионного кольца. Широкое, равномерное, светлое кольцо свидетельствует о хорошей диспергирующей способности. Узкое, прерывистое или темное кольцо, а также выраженное плотное ядро, указывают на истощение диспергирующих присадок и высокий уровень загрязнений.

Дополнительно могут применяться:

- Термоокислительные тесты (например, ASTM D2893): ускоренное старение масла под нагревом и окислительной нагрузкой с последующей визуальной оценкой образования осадка.

- Потенциометрический анализ: измерение изменения электрического потенциала масла при добавлении загрязнителя, связанное со стабильностью дисперсии.

| Визуальный признак пятна | Оценка диспергирующих свойств |

|---|---|

| Широкое, равномерное, светлое дисперсионное кольцо | Хорошие / Сохраненные |

| Узкое, прерывистое, темное кольцо | Удовлетворительные / Сниженные |

| Отсутствие четкого кольца, плотное темное ядро | Плохие / Истощенные |

Определение смазывающей способности

Смазывающая способность масла оценивается через его способность формировать устойчивую защитную плёнку между трущимися поверхностями, предотвращая сухое трение и износ. Этот параметр напрямую влияет на долговечность двигателя, особенно в условиях высоких нагрузок и температур.

Экспертиза использует специализированные методы, имитирующие реальные условия работы двигателя. Ключевыми критериями являются толщина масляного слоя, стабильность плёнки при экстремальных давлениях и сохранение защитных свойств под воздействием сдвиговых усилий.

Методы оценки

- Испытание на четырёхшариковой машине (по ГОСТ 9490-75): Фиксирует критическую нагрузку, при которой происходит схватывание металлических шариков, погружённых в масло.

- Трибологические тесты на имитаторах трения: Воспроизводят контакт "вал-вкладыш" или "поршень-кольцо" для измерения коэффициента трения и износа.

- Анализ вязкостно-температурных свойств: Определяет стабильность масляной плёнки при нагреве с помощью вискозиметров.

| Показатель | Оборудование | Норматив |

|---|---|---|

| Индекс вязкости | Ротационный вискозиметр | SAE J300 |

| Предел прочности плёнки | Четырёхшариковая машина | ASTM D2783 |

| Коэффициент трения | Трибостема SRV | DIN 51834 |

Результаты сравниваются с требованиями спецификаций API, ACEA или OEM. Масла с низкой смазывающей способностью провоцируют задиры цилиндров, ускоренный износ распредвалов и коленчатых валов, что подтверждается металлографией деталей после стендовых испытаний.

Анализ состояния присадок

Состояние присадок оценивается комплексно через определение их текущей концентрации и эффективности. Лаборатории используют хроматографию (ВЭЖХ, ГХ) и спектроскопию (ИК, ААС) для количественного измерения содержания ключевых компонентов: детергентов, дисперсантов, противоизносных агентов (например, ZDDP), антиоксидантов и модификаторов трения. Сравнение полученных данных с исходными характеристиками масла позволяет выявить степень истощения пакета присадок.

Функциональная деградация присадок анализируется через косвенные показатели: снижение щелочного числа (TBN) сигнализирует об истощении моющих свойств и антикоррозионных компонентов, рост кислотного числа (TAN) указывает на окисление и уменьшение эффективности антиокислителей. Тесты на стабильность к окислению (например, RPVOT) моделируют остаточный ресурс присадок, а анализ металлов методом ICP выявляет продукты износа и разложения добавок.

Ключевые параметры оценки

Основные маркеры состояния присадок включают:

- ZDDP (цинк, фосфор): Снижение концентрации указывает на истощение противоизносных свойств.

- Кальций/магний (детергенты): Падение уровня коррелирует с ухудшением моющей способности.

- TBN/TAN: Динамика щелочного и кислотного чисел отражает баланс нейтрализующих свойств.

- Антиоксиданты (сера, азот): Дефицит выявляет риск ускоренного окисления масла.

Интерпретация результатов требует учета пробега масла, условий эксплуатации двигателя и совместимости с топливом. Например, работа на биотопливе или в режиме коротких поездок ускоряет нейтрализацию TBN и разложение противоизносных присадок.

Феррографическое исследование частиц износа

Феррографическое исследование – это метод анализа моторного масла, направленный на выявление, подсчёт и классификацию ферромагнитных частиц износа, присутствующих в смазочном материале. Основан он на сепарации металлических включений из пробы масла с использованием сильного магнитного поля. Этот процесс позволяет визуализировать частицы, образующиеся в результате трения и износа компонентов двигателя (подшипников, шестерён, валов, цилиндро-поршневой группы), которые несут ценную информацию о состоянии узлов.

Проба масла пропускается через специальную феррографическую подложку, расположенную над магнитом. Магнитное поле притягивает и упорядочивает ферромагнитные частицы (железо, сталь) по размеру и форме вдоль подложки. Крупные частицы оседают в начале зоны анализа, мелкие – распределяются дальше по потоку. После подготовки полученный отпечаток (феррограмма) исследуется под микроскопом для детальной оценки характера и интенсивности износа.

Ключевые аспекты анализа феррограммы

Эксперт изучает феррограмму с помощью микроскопа, фокусируясь на нескольких критических параметрах:

- Концентрация частиц: Общее количество частиц на подложке даёт представление об интенсивности износа.

- Размерный диапазон: Фиксация соотношения крупных (более 15-20 мкм), средних (5-15 мкм) и мелких (менее 5 мкм) частиц. Появление большого числа крупных частиц – тревожный признак.

- Морфология (форма):

- Рубчатые частицы: Свидетельствуют о нормальном усталостном износе скольжения.

- Пластинчатые (чешуйчатые) частицы: Указывают на износ скольжения при недостаточной смазке или перегрузках.

- Сфероиды (шарики): Могут сигнализировать о зарождающемся усталостном выкрашивании подшипников качения.

- Стружка: Длинные завитые частицы – признак режущего износа, часто связанного с абразивным загрязнением или неисправностью.

- Окислы (коррозионные частицы): Тёмные, часто мелкие частицы, указывают на химическую деградацию масла или коррозию компонентов.

- Состав (при использовании микроанализатора): Определение химического состава ключевых частиц помогает точно идентифицировать изнашиваемый компонент двигателя (например, частицы с высоким содержанием хрома – из колец, свинца и олова – из вкладышей подшипников).

Интерпретация результатов

Результаты феррографического анализа сравниваются с нормативами для данного типа двигателя и масла, а также отслеживаются в динамике по предыдущим пробам. Они позволяют:

- Диагностировать тип износа: Нормальный (умеренные мелкие частицы), абразивный, усталостный, коррозионный, режущий.

- Выявлять ранние стадии неисправностей: Обнаружение аномальных частиц (сфероидов, крупной стружки) часто происходит задолго до появления вибраций или падения давления масла.

- Локализовать источник износа: По форме и составу частиц можно предположить, какой узел двигателя (КШМ, ГРМ, подшипники) интенсивно изнашивается.

- Оценить эффективность работы системы смазки и фильтрации.

- Прогнозировать остаточный ресурс двигателя и планировать ремонтные работы.

Феррография является мощным инструментом предиктивной диагностики, предоставляя визуальное и количественное доказательство процессов изнашивания внутри двигателя, недоступное другим методам анализа масла.

Инфракрасная спектроскопия для идентификации примесей

Метод основан на поглощении инфракрасного излучения молекулами примесей в масле. Каждое химическое соединение создает уникальный спектр поглощения в ИК-диапазоне, что позволяет идентифицировать его по характерным "пикам" на графике. Образец масла помещают в спектрометр, где он облучается ИК-светом, а детектор фиксирует изменения интенсивности излучения на разных длинах волн.

Полученный спектр сравнивается с эталонными базами данных загрязнителей. Ключевые области анализа включают диапазоны 1600–1800 см⁻¹ (карбонильные соединения), 3200–3600 см⁻¹ (гидроксильные группы) и 1000–1300 см⁻¹ (сульфаты, фосфаты). Интенсивность пиков прямо коррелирует с концентрацией примесей, что обеспечивает количественную оценку.

Типы выявляемых примесей

- Окисленные продукты: Кетоны, альдегиды и карбоновые кислоты в зоне 1710 см⁻¹

- Антифриз (гликоль): Характерные пики при 880, 1040 и 1080 см⁻¹

- Топливные примеси: Алканы C-H в области 2800–3000 см⁻¹

- Продукты износа: Сульфаты металлов (1150–1180 см⁻¹)

| Диапазон волн (см⁻¹) | Тип примеси | Источник |

|---|---|---|

| 1710–1750 | Карбонильные соединения | Окисление базового масла |

| 3200–3400 | Вода/гликоль | Утечки охлаждающей жидкости |

| 1170–1190 | Сульфаты | Износ деталей двигателя |

Преимущества метода: Неразрушающий контроль, быстрота анализа (5–10 минут), одновременное выявление органических и неорганических загрязнителей. Ограничением является сложность идентификации металлических частиц, требующая дополнения атомно-эмиссионной спектроскопией.

Атомно-эмиссионная спектрометрия металлов

Метод основан на анализе спектра излучения атомов металлов при высокотемпературном возбуждении пробы масла. Образец вводят в плазму аргона (часто индуктивно-связанную), где элементы испаряются, атомизируются и переходят в возбуждённое состояние. При возврате электронов на стабильные уровни атомы излучают свет с характерными для каждого элемента длинами волн.

Интенсивность излучения на специфичных длинах волн прямо пропорциональна концентрации элемента в пробе. Детектор фиксирует эти сигналы, а программное обеспечение сопоставляет их с калибровочными кривыми, обеспечивая количественное определение металлов. Чувствительность метода позволяет выявлять примеси на уровне частей на миллион (ppm) и даже частей на миллиард (ppb).

Интерпретация результатов

Концентрации ключевых металлов указывают на источники износа и состояние двигателя:

- Железо (Fe), Хром (Cr), Никель (Ni) – износ цилиндров, колец, валов.

- Алюминий (Al) – деградация подшипников, поршней.

- Медь (Cu), Свинец (Pb), Олово (Sn) – разрушение вкладышей подшипников.

- Кремний (Si) – загрязнение воздушного фильтра (пыль) или герметиками.

- Натрий (Na), Бор (B) – попадание охлаждающей жидкости.

| Элемент | Типичный источник | Критичный уровень (ppm) |

|---|---|---|

| Fe | Блок цилиндров, шестерни | >150-200 |

| Cu | Втулки, радиаторы | >50 |

| Si | Абразивные загрязнения | >25 |

Данные сравнивают с референсными значениями для конкретного типа двигателя и пробега. Резкий рост концентраций или превышение порогов свидетельствует об аномальном износе, требующем диагностики. Комбинация элементов (например, Na + B) точнее идентифицирует проблему, чем одиночные показатели.

Хроматография для анализа газов

Газовая хроматография (ГХ) применяется для идентификации и количественного определения летучих соединений, растворенных в моторном масле. Метод основан на разделении газовой смеси в колонке с сорбентом под воздействием инертного газа-носителя. Каждый компонент выходит из колонки в характерное время (время удерживания), регистрируемое детектором.

При анализе проб масла газы предварительно экстрагируют вакуумной дегазацией или нагревом. Полученную газовую фазу вводят в хроматограф, где компоненты разделяются в зависимости от химических свойств. Ключевыми детекторами служат пламенно-ионизационный (FID) для углеводородов и теплопроводный (TCD) для постоянных газов.

Интерпретация газового состава

Концентрации газов коррелируют с состоянием двигателя:

| Газ | Источник образования | Диагностическое значение |

|---|---|---|

| Водород (H2) | Перегрев масла, кавитация | Повышенный износ вкладышей |

| Метан (CH4), Этан (C2H6) | Термический крекинг масла | Локальный перегрев >300°C |

| Ацетилен (C2H2) | Электрическая дуга, экстремальный перегрев | Пробой изоляции, задиры поршней |

| Оксиды углерода (CO, CO2) | Неполное сгорание топлива | Нарушения работы топливной системы |

Соотношение газов-маркеров (например, этилен/метан) позволяет дифференцировать виды неисправностей. Превышение нормативов по водороду и легким углеводородам указывает на термическую деградацию масла, а наличие ацетилена – на критические температурные нагрузки.

Тесты на термоокислительную стабильность

Термоокислительная стабильность определяет способность масла сопротивляться химической деградации при высоких температурах в присутствии кислорода. Этот параметр критичен для предотвращения образования отложений, лаков и шламов в двигателе, особенно в зонах экстремального нагрева (поршневые кольца, стенки цилиндров).

Испытания моделируют длительные высокотемпературные нагрузки, ускоряя процессы окисления для оценки реального срока службы масла. Результаты напрямую влияют на интервалы замены и устойчивость масла к термическому разложению.

Ключевые методы тестирования

Основные стандартизированные методики включают:

- ASTM D2893 (метод Бабинета): Образец масла циркулирует по металлической петле при 135°C с продувкой воздухом. Измеряют рост вязкости и образование отложений после 48-312 часов.

- ASTM D7097 (тест на окисление с тонкой плёнкой - TFOUT): Масло в смеси с катализаторами (железо, медь) нагревают до 160°C под давлением кислорода. Фиксируют время до резкого скачка давления, вызванного распадом антиокислительных присадок.

- ASTM D7549 (тест на окислительную стабильность при высокой температуре - HTCBT): Оценка склонности к образованию отложений на горячих металлических поверхностях (алюминиевый стержень при 250-300°C).

Оцениваемые параметры

| Параметр | Метод анализа | Значение для двигателя |

|---|---|---|

| Изменение вязкости | ASTM D445 | Рост >20% указывает на риск ухудшения смазки |

| Кислотное число (TAN) | ASTM D664 | Рост >2 мг KOH/г сигнализирует о коррозионной опасности |

| Нерастворимые отложения | Фильтрация/центрифугирование | Превышение 0.8% ведет к засорению маслопроводов |

| Образование лака | Визуальная оценка пластин | Нарушает теплоотвод и подвижность деталей |

Важно: Современные испытания дополняются мониторингом расхода антиокислительных присадок (например, методом ИК-спектроскопии ASTM E2412). Это позволяет прогнозировать "точку истощения" пакета присадок до начала необратимых изменений в масле.

Оценка совместимости масел при смешивании

Совместимость моторных масел при смешивании проверяется для предотвращения негативных последствий: образования осадка, потери моющих свойств, ускоренного окисления или изменения вязкостных характеристик. Экспертиза имитирует реальные условия смешивания разных типов масел (минеральных, синтетических, полусинтетических) в контролируемых лабораторных условиях.

Критически оценивается стабильность полученной смеси при температурных перепадах, механическом воздействии и длительном хранении. Особое внимание уделяется риску химических реакций между присадками базовых масел, которые могут нейтрализовать полезные свойства или генерировать агрессивные соединения.

Методы и параметры тестирования

Основные этапы экспертизы включают:

- Предварительный анализ компонентов: сравнение базовых масел (группа по API) и пакетов присадок.

- Смешивание в пропорциях (например, 10:90, 50:50, 90:10) с последующей термостатической выдержкой.

- Контроль визуальных изменений: выявление расслоения, помутнения, гелеобразования или выпадения осадка.

Ключевые физико-химические параметры смеси:

| Параметр | Метод оценки | Критерий совместимости |

|---|---|---|

| Кинематическая вязкость | ASTM D445 | Отклонение ≤ 5% от расчетного значения |

| Щелочное число (TBN) | ASTM D2896 | Сохранение ≥ 85% от исходного показателя |

| Термоокислительная стабильность | ASTM D943 | Отсутствие резкого роста кислотности |

| Холодная прокачиваемость | ASTM D4684 | Соответствие классу вязкости SAE |

Дополнительно проводятся функциональные испытания: тесты на вспенивание (ASTM D892), коррозию медных деталей (ASTM D130) и моющую способность (тест пятна). Несовместимость констатируется при отклонении ≥2 параметров от норм или наличии необратимых физических изменений смеси.

Контроль физической стабильности смазки

Физическая стабильность моторного масла отражает его способность сохранять однородность структуры под воздействием температурных колебаний, механических нагрузок и времени. Нестабильность проявляется выпадением осадка, расслоением компонентов или изменением вязкости, что напрямую влияет на защиту двигателя.

Основные методы контроля включают лабораторные тесты, имитирующие реальные условия эксплуатации и ускоренное старение. Ключевыми параметрами оценки выступают однородность, отсутствие расслоения, стабильность вязкостных характеристик и чистота продукта при визуальном и инструментальном анализе.

Ключевые методы испытаний

- Хранение при низких температурах: Образец выдерживают при -20°C...-40°C для выявления кристаллизации парафинов или расслоения базовых масел.

- Термоциклирование: Многократные циклы нагрева (до +150°C) и охлаждения для оценки устойчивости к деструкции полимерных загустителей.

- Центрифугирование: Принудительное разделение фракций под действием центробежных сил для выявления склонности к образованию осадка.

Контролируемые параметры

| Параметр | Метод оценки | Критерий стабильности |

| Визуальная однородность | Осмотр в проходящем свете | Отсутствие хлопьев, гелей, расслоения |

| Кинематическая вязкость | ASTM D445 до/после тестов | Отклонение ≤ 10% от исходной |

| Индекс загущения | ASTM D2270 | Сохранение значений в пределах спецификации |

| Температура застывания | ASTM D97 | Соответствие заявленному классу |

Результаты интерпретируют путем сравнения с эталонными образцами и требованиями спецификаций (например, API, ACEA, OEM). Несоответствие по любому параметру указывает на риски потери смазывающих свойств, засорения маслопроводов или ускоренного износа двигателя.

Интерпретация данных по износо-металлам

Анализ концентрации металлов в отработанном масле позволяет выявить интенсивность износа конкретных узлов двигателя. Каждый металл соответствует определённым компонентам: железо (Fe) – цилиндропоршневая группа и подшипники, алюминий (Al) – поршни и вкладыши, медь (Cu) – втулки и радиаторы, свинец (Pb) и олово (Sn) – подшипники скольжения. Повышенное содержание элементов указывает на аномальный износ или разрушение деталей.

Критически важна динамика изменения концентрации при последовательных замерах. Резкий рост уровня металлов между интервалами замены масла свидетельствует о прогрессирующем износе. Сравнение данных с референсными значениями для данного типа двигателя и масла (ASTM D5185, ISO 17025) помогает отделить нормальный износ от критического. Учитываются также условия эксплуатации: высокие нагрузки или перегрев ускоряют износ.

| Металл | Источник износа | Критическая концентрация* |

|---|---|---|

| Fe | Гильзы цилиндров, валы | 120–200 ppm |

| Al | Поршни, корпуса | 30–50 ppm |

| Cu | Втулки, радиатор | 50–80 ppm |

| Pb/Sn | Вкладыши подшипников | 40–60 ppm |

*Усреднённые значения для бензиновых ДВС после 10 000 км пробега

Ключевые принципы интерпретации

- Соотношение металлов важнее абсолютных значений: преобладание Fe и Al сигнализирует об износе ЦПГ, Cu и Pb – о разрушении подшипников.

- Анализ частиц размера: крупные частицы (свыше 10 мкм) указывают на абразивный износ или задиры.

- Учёт присадок: кальций (Ca), цинк (Zn), фосфор (P) – их снижение означает выработку пакета присадок.

- Выявление загрязнений: кремний (Si) – признак плохой фильтрации воздуха, натрий (Na) – охлаждающей жидкости.

Сравнение результатов с допусками производителя

После получения лабораторных данных по вязкости, щелочному и кислотному числам, зольности, содержанию примесей и другим параметрам, эти показатели сопоставляются с нормативными диапазонами, установленными производителем двигателя или спецификациями стандартов (API, ACEA, ILSAC). Каждый производитель техники публикует точные допуски для моторных масел, обеспечивающие корректную работу конкретных моделей силовых агрегатов.

Критически важным является анализ отклонений за пределы установленных границ. Например, падение кинематической вязкости ниже минимального порога свидетельствует о неспособности масла формировать стабильную защитную пленку, а превышение уровня железа или кремния указывает на ускоренный износ деталей или загрязнение воздушного фильтра. Снижение щелочного числа (TBN) ниже допустимого минимума означает потерю нейтрализующей способности и риск коррозии.

Ключевые аспекты интерпретации отклонений

- Вязкостные характеристики: Отклонение от нормы SAE более чем на ±15% требует немедленной замены масла и диагностики двигателя на предмет перегрева или разжижения топливом.

- Металлосодержащие примеси: Концентрация железа, меди, алюминия сверх лимитов сигнализирует об износе:

- Железо – цилиндропоршневая группа, валы

- Медь – вкладыши подшипников

- Алюминий – поршни, турбина

- Загрязнения: Высокое содержание кремния (>30 ppm) – признак неэффективности воздушного фильтра, натрия/калия – попадание антифриза, сажи (>1.5%) – неполное сгорание топлива.

Для наглядности соответствия/несоответствия результатов часто применяют табличное представление данных:

| Параметр | Результат анализа | Допуск производителя | Статус |

|---|---|---|---|

| Кинематическая вязкость (100°C) | 12.1 cSt | 13.0–16.3 cSt | Несоответствие |

| Щелочное число (TBN) | 4.2 мг KOH/г | > 5.0 мг KOH/г | Предельное |

| Содержание железа (Fe) | 18 ppm | < 25 ppm | Норма |

| Содержание сажи | 0.8% | < 1.2% | Норма |

Окончательное заключение о пригодности масла и состоянии двигателя формируется только на основе комплексной оценки всех параметров относительно нормативов. Единичное незначительное отклонение может не быть критичным, но совокупность нескольких "пограничных" показателей требует принятия мер – сокращения интервала замены масла или углубленной диагностики мотора.

Выявление признаков разложения присадок

Основным методом выявления деградации присадок является комплексный лабораторный анализ образца масла. Используются инструментальные методы: инфракрасная спектроскопия (ИК) выявляет изменения молекулярной структуры и появление продуктов окисления (карбонильные группы, нитрование, сульфатирование), а газовая хроматография-масс-спектрометрия (ГХ-МС) идентифицирует летучие соединения, образующиеся при термическом разложении.

Ключевые физико-химические тесты также сигнализируют о проблемах: значительное отклонение от нормы щелочного числа (TBN) или рост кислотного числа (TAN) указывают на истощение моющих/диспергирующих присадок и накопление агрессивных кислот. Аномальное изменение кинематической и динамической вязкости при высоких/низких температурах свидетельствует о разрушении модификаторов вязкости или загущении из-за окисления.

Характерные визуальные и эксплуатационные маркеры

- Образование шлама или лакообразных отложений на деталях двигателя при вскрытии.

- Потемнение масла сверх типичной степени или неравномерная, слоистая структура.

- Появление абразивного износа в анализах металлов (железо, алюминий) из-за потери противоизносных свойств.

| Тип присадки | Признак разложения | Метод обнаружения |

|---|---|---|

| Антиоксиданты | Резкий рост вязкости, образование шлама | ИК-спектроскопия (окислительные пики) |

| Моющие/диспергирующие | Падение TBN, агрегация загрязнений | Титрование, микроскопия осадка |

| Противоизносные (например, ZDDP) | Увеличение износа, изменение спектра фосфора/цинка | Атомно-эмиссионная спектрометрия (ICP) |

Диагностика проблем двигателя по составу масла

Химический и физический анализ отработанного моторного масла позволяет выявить скрытые проблемы двигателя задолго до появления явных симптомов. Контрольные пробы отбираются после пробега, рекомендованного производителем, с использованием стерильной тары для исключения загрязнения образца посторонними частицами.

Лабораторное исследование включает комплекс тестов: определение вязкости, кислотного числа (TAN), щелочного числа (TBN), концентрации присадок, содержания воды и топлива, а также спектрометрический анализ на наличие металлов, кремния и других элементов. Результаты сравниваются с эталонными значениями для свежего масла и нормами износа.

Интерпретация ключевых показателей

Металлы в спектрограмме:

- Железо (Fe), хром (Cr), никель (Ni) – износ цилиндров, колец, валов ГРМ

- Алюминий (Al) – дефекты поршней, вкладышей турбокомпрессоров

- Медь (Cu), свинец (Pb), олово (Sn) – разрушение вкладышей коленвала, подшипников

- Кремний (Si) – проникновение абразивной пыли (проблемы с воздушным фильтром)

Критические изменения свойств масла:

| Показатель | Отклонение | Возможная причина |

| Вязкость | ↑ Выше нормы | Окисление масла, загрязнение сажей |

| Вязкость | ↓ Ниже нормы | Разжижение топливом (неисправность форсунок) |

| TBN (щелочное число) | Резкое снижение | Нейтрализация кислот, истощение присадок |

| Содержание воды | > 0.2% | Прорыв ОЖ (трещина ГБЦ, прокладки) |

Дополнительные маркеры проблем:

- Повышенное кислотное число (TAN) – активное окисление масла, перегрев.

- Наличие хладагента (этиленгликоля) – нарушение герметичности системы охлаждения.

- Аномально высокое содержание сажи – неполное сгорание топлива, износ ЦПГ.

Формирование заключения о состоянии образца

На основе полученных лабораторных данных эксперт сравнивает каждый показатель с нормативными значениями для данного типа масла и техническими требованиями производителя. Выявляются отклонения по ключевым параметрам: вязкостным характеристикам, щелочному и кислотному числам, содержанию механических примесей, воды, сажи, топлива и элементов износа. Определяется степень деградации базового масла и истощения присадок.

Сопоставляются выявленные аномалии с типичными признаками проблем двигателя: повышенное содержание железа и хрома указывает на износ цилиндропоршневой группы, алюминия – на разрушение подшипников, кремния – на загрязнение воздушного фильтра. Наличие гликоля или топлива свидетельствует о негерметичности систем. Оценивается совокупное влияние всех факторов на смазывающую способность масла.

Структура итогового заключения

Документ содержит следующие обязательные разделы:

- Идентификация образца: марка масла, пробег/моточасы, дата отбора пробы

- Сводная таблица параметров с выделением критичных отклонений

- Интерпретация результатов:

- Остаточный ресурс масла (пригодность к дальнейшей эксплуатации)

- Диагностика возможных неисправностей двигателя

- Оценка корректности интервалов замены

- Рекомендации: необходимость внеплановой замены, выбор типа масла, проверка систем двигателя

Ключевые диагностические взаимосвязи:

| Показатель | Отклонение | Техническое значение |

|---|---|---|

| Щелочное число (TBN) | ↓ на 50% от нормы | Критичное истощение присадок, риск коррозии |

| Вязкость при 100°C | ↑ на 20% | Окисление масла, закоксовывание |

| Fe + Cr + Al | > 200 ppm | Активный износ деталей ЦПГ |

| Содержание воды | > 0.5% | Разрушение присадок, эмульсия |

Заключение завершается однозначным вердиктом: «масло соответствует требованиям», «требует замены» или «непригодно к использованию» с обязательной аргументацией. Особое внимание уделяется показателям, превышающим критические значения, влияющим на ресурс двигателя. Все выводы подтверждаются ссылками на методы испытаний и нормативную базу.

Разработка рекомендаций по замене масла

На основе комплексного анализа результатов лабораторной экспертизы специалисты оценивают степень деградации масла и уровень загрязнения продукта. Ключевыми параметрами для выводов являются вязкость, щелочное число (TBN), кислотное число (TAN), содержание механических примесей, воды, сажи и топлива.

Полученные данные сопоставляются с регламентированными производителем двигателя допусками и нормами отработки. Особое внимание уделяется отклонениям от исходных характеристик нового масла и скорости изменения критических показателей в процессе эксплуатации.

Факторы формирования рекомендаций

- Интенсивность эксплуатации: городской/трассовый режим, частые холодные пуски, буксировка грузов

- Техническое состояние двигателя: износ цилиндропоршневой группы, проблемы с системой вентиляции картера

- Качество топлива: содержание серы, наличие примесей

- Климатические условия: экстремальные температуры, высокая влажность

Рекомендации включают конкретный интервал замены (в километрах или месяцах), требования к классу вязкости (SAE), стандарту качества (API/ACEA) и спецификациям производителя двигателя. При выявлении критичных отклонений назначается внеплановая замена с диагностикой систем двигателя.

| Параметр экспертизы | Отклонение от нормы | Рекомендуемое действие |

|---|---|---|

| Щелочное число (TBN) ↓ 50% | Выше допустимого | Укоротить интервал замены на 30% |

| Вязкость при 100°C ±15% | За пределами SAE-класса | Сменить класс вязкости, проверить систему охлаждения |

| Содержание железа >200 ppm | Превышение в 2 раза | Немедленная замена с диагностикой износа двигателя |

Для современных двигателей с увеличенными сервисными интервалами дополнительно учитывается совместимость с сажевыми фильтрами (DPF) и катализаторами, где критично содержание золы (Sulfated Ash). Заключение содержит четкие указания по переходу на другой тип масла при необходимости оптимизации характеристик.

Прогнозирование остаточного ресурса смазочного материала

Прогнозирование остаточного ресурса моторного масла базируется на комплексном анализе текущих физико-химических показателей и их динамики в процессе эксплуатации. Ключевым аспектом является определение скорости деградации базовых компонентов и присадок под воздействием температурных нагрузок, механического старения, окисления и загрязнения. Лабораторные тесты выявляют критическое снижение функциональных характеристик, таких как щелочное число, вязкость, содержание нерастворимых частиц.

Методы прогнозирования интегрируют экспериментальные данные с математическими моделями, учитывающими реальные условия эксплуатации: тип двигателя, стиль вождения, качество топлива, климатические факторы. Сопоставление фактических параметров масла с пороговыми значениями для конкретной техники позволяет рассчитать интервалы безопасной работы. Особое внимание уделяется прогнозу истощения антиокислительных и моющих присадок, напрямую влияющих на защитные свойства.

Ключевые подходы к прогнозированию

- Кинетическое моделирование: Оценка скорости изменения критических параметров (TBN, вязкость) на основе регрессионного анализа исторических данных эксплуатации.

- Мониторинг загрязнений: Прогноз ресурса через отслеживание накопления продуктов износа (железо, медь), сажи и топливных примесей, ускоряющих старение масла.

- Ускоренные испытания: Экстраполяция результатов лабораторных тестов при экстремальных нагрузках (термоокисление, контакт с катализаторами) на реальные условия.

| Параметр | Метод прогнозирования | Критерий истощения |

|---|---|---|

| Щелочное число (TBN) | Титрование, ИК-спектроскопия | Падение ниже 50% от исходного значения |

| Вязкость | Вискозиметрия при 40°C и 100°C | Отклонение > ±15% от класса SAE |

| Антиокислительная стабильность | RULOT-тест, DSC-анализ | Снижение энергии активации окисления на 25% |

Современные системы используют машинное обучение для обработки больших массивов данных от датчиков в реальном времени (температура, давление, нагрузка) и лабораторных отчетов. Это повышает точность прогноза, адаптируя модели под индивидуальные режимы работы техники. Калибровка алгоритмов выполняется по натурным испытаниям с контролем фактического износа узлов трения после отработки прогнозируемого интервала замены масла.

Список источников

При подготовке статьи об экспертизе моторных масел использовались нормативно-технические документы, отраслевые стандарты и профильные публикации. Эти материалы обеспечивают достоверное описание процедур тестирования и критериев оценки.

Ключевые источники включают действующие ГОСТы, методические рекомендации исследовательских институтов и работы специалистов в области трибологии и нефтехимии. Акцент сделан на документах, регламентирующих лабораторные методы анализа свойств смазочных материалов.

- ГОСТ 1510-84: Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение

- ГОСТ 2477-65: Нефть и нефтепродукты. Метод определения содержания воды

- ГОСТ 20287-91: Масла моторные. Метод определения щелочного числа

- ГОСТ 12535-84: Нефтепродукты. Метод определения кинематической вязкости

- SAE J300: Классификация вязкости моторных масел (переводная техническая документация)

- API 1509: Система лицензирования и сертификации моторных масел (официальный перевод)

- Методики испытаний НИИ нефтепереработки (Россия)

- Протоколы исследований ФГУП "НИИ Моторных масел"

- Справочник "Химия и технология присадок к маслам" под ред. Школьникова В.М.

- Технические бюллетени ведущих производителей: Lukoil, Gazpromneft, Rosneft

- Международные стандарты ASTM D445, ASTM D2270, ASTM D892 (адаптированные версии)