Как работает автомобильное сцепление

Статья обновлена: 01.03.2026

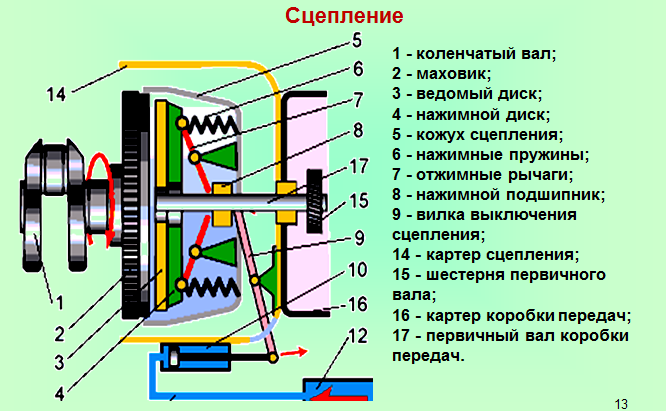

Сцепление – критически важный элемент трансмиссии любого автомобиля с механической или роботизированной коробкой передач. Этот узел выполняет ключевую функцию соединения и разъединения двигателя с ведущими колесами, обеспечивая плавное начало движения и возможность переключения передач.

Понимание принципов работы сцепления необходимо каждому водителю: от правильной эксплуатации механизма напрямую зависит долговечность трансмиссии, топливная экономичность и безопасность управления транспортным средством в различных дорожных условиях.

Конструкция ведомого диска сцепления

Ведомый диск сцепления состоит из стального основания, к которому крепятся фрикционные накладки с обеих сторон. Центральная часть диска включает ступицу с внутренними шлицами для соединения с первичным валом коробки передач. Между фрикционным диском и ступицей расположено демпферное устройство, гасящее крутильные колебания.

Ключевым элементом являются фрикционные накладки из композитного материала на основе стекловолокна, кевлара или керамики. Они крепятся к диску заклепками или спеканием, обеспечивая высокий коэффициент трения и термостойкость. Для компенсации биения и плавного включения в конструкции часто применяются терморасширительные пластины.

Основные компоненты и их функции

| Компонент | Назначение | Конструктивные особенности |

|---|---|---|

| Фрикционные накладки | Передача крутящего момента за счет силы трения | Двустороннее расположение, радиальные канавки для отвода тепла |

| Демпфер крутильных колебаний | Поглощение вибраций двигателя и трансмиссии | Пакет пружин разной жесткости в шлицевом фланце |

| Ступица | Соединение с первичным валом КПП | Внутренние шлицы с тефлоновым покрытием |

| Опорные пластины | Обеспечение жесткости конструкции | Волнистый профиль для плавности включения |

Демпферное устройство включает:

- Дуговые пружины, работающие на сжатие

- Фрикционные шайбы для гашения резонансных колебаний

- Ограничительные выступы, задающие угол свободного хода

Современные диски оснащаются концентрическими пружинами вместо традиционных тангенциальных, что улучшает равномерность нагрузки. Термокомпенсаторы в виде биметаллических пластин предотвращают деформацию при нагреве, сохраняя плоскостность поверхности.

Роль демпферных пружин в ведомом диске

Демпферные пружины интегрированы в ступицу ведомого диска сцепления, образуя гасительный узел. Их основная задача – поглощать и сглаживать крутильные колебания, возникающие при передаче крутящего момента от двигателя к трансмиссии. Без этих элементов ударные нагрузки и вибрации напрямую воздействовали бы на шестерни КПП, приводя к ускоренному износу.

Принцип работы основан на упругом скручивании пружин в момент изменения нагрузки. Во время резкого включения сцепления или при неравномерной работе двигателя (особенно на низких оборотах) пружины сжимаются/разжимаются, компенсируя рывки. Это обеспечивает плавное приложение усилия к первичному валу коробки передач.

Ключевые функции и особенности

- Снижение резонансных вибраций: предотвращают совпадение частот колебаний двигателя и трансмиссии, исключая «дребезг».

- Защита синхронизаторов КПП: уменьшают ударные нагрузки при переключении передач.

- Плавность старта: обеспечивают постепенное нарастание момента при трогании с места.

| Состояние пружин | Последствия для трансмиссии |

|---|---|

| Исправные | Мягкое включение передач, отсутствие посторонних шумов |

| Изношенные или сломанные | Стуки при работе сцепления, рывки при переключении, повышенная вибрация |

Важно: эффективность демпфирования напрямую зависит от жесткости пружин. Производители подбирают параметры исходя из характеристик двигателя – высокооборотные моторы требуют более мягких пружин, а дизели с высоким крутящим моментом – усиленных.

Устройство нажимного диска (корзины)

Нажимной диск (корзина сцепления) представляет собой сложный узел, состоящий из массивного стального основания в форме кольца. К основанию через тангенциальные пружины крепится нажимная площадка – поверхность, которая прижимает ведомый диск к маховику двигателя. Пружинный механизм обеспечивает равномерное распределение усилия и гасит вибрации при работе.

Ключевым элементом корзины является диафрагменная пружина, выполненная в форме конуса с радиальными прорезями. Её внешний край взаимодействует с нажимной площадкой, а внутренний – с выжимным подшипником. При нажатии на педаль сцепления подшипник воздействует на лепестки пружины, вызывая её "выгибание" и отвод нажимного диска от ведомого.

Основные компоненты корзины:

- Основание (корпус) – жёстко крепится к маховику болтами.

- Нажимная площадка (прижимная поверхность) – контактирует с фрикционными накладками ведомого диска.

- Демпферные пружины – гасят крутильные колебания между корпусом и площадкой.

- Диафрагменная пружина – создаёт и снимает усилие прижатия.

- Опорные кольца и заклёпки – фиксируют пружину на корпусе.

Принцип работы

В состоянии покоя диафрагменная пружина прижимает нажимную площадку к ведомому диску и маховику. При выключении сцепления выжимной подшипник давит на концы лепестков пружины, переводя её из выпуклого в вогнутое положение. Это отодвигает нажимную площадку, прерывая передачу крутящего момента.

| Характеристика | Описание |

|---|---|

| Типы корзин | Нажимные (тянущего типа) и вытяжные (толкающего типа) |

| Материал корпуса | Легированная сталь с термообработкой |

| Критичные параметры | Высота лепестков пружины, плоскостность площадки, износ опорных точек |

Неисправности корзины проявляются в виде рывков при включении сцепления, шума или вибрации. Основные причины выхода из строя – перегрев, приводящий к отпуску пружины, и механический износ лепестков. Ремонту узел не подлежит – при повреждениях требуется замена в сборе.

Работа диафрагменной пружины корзины

Диафрагменная пружина интегрирована в корзину сцепления и выполняет ключевую функцию управления прижимным усилием. Она представляет собой упругую стальную пластину конической формы с радиальными прорезями, формирующими упругие лепестки. Центральная часть пружины взаимодействует с выжимным подшипником, а наружный край оказывает давление на нажимной диск.

Принцип работы основан на преобразовании приложенной силы: при нажатии на педаль сцепления выжимной подшипник смещается и давит на концы лепестков. Это вызывает обратный прогиб пружины – её периферийная часть отводится назад, ослабляя прижим нажимного диска к ведомому диску и маховику. Прекращение воздействия возвращает пружину в исходное состояние благодаря упругим свойствам материала.

Особенности функционирования

Критически важные аспекты работы диафрагменной пружины:

- Характеристика усилия: Обладает нелинейной характеристикой – максимальное прижимное усилие достигается при частичном износе фрикционных накладок, что обеспечивает стабильность сцепления на протяжении ресурса.

- Распределение нагрузки: Конструкция с радиальными лепестками гарантирует равномерное приложение усилия по всей поверхности нажимного диска.

- Эффект рычага: Лепестки действуют как система рычагов – малое перемещение выжимного подшипника вызывает значительное отклонение наружного края пружины.

| Состояние сцепления | Действие пружины | Результат |

| Выключено (педаль нажата) | Лепестки прогибаются подшипником | Периферия отходит, разъединяя диски |

| Включено (педаль отпущена) | Пружина в свободном состоянии | Наружный край прижимает нажимной диск |

| Частичный износ накладок | Уменьшение высоты пакета дисков | Автоматическая компенсация за счет смещения точки максимального усилия |

Эффективность работы напрямую зависит от целостности лепестков и отсутствия деформации. Трещины, усталостные изломы или коррозия нарушают равномерность нагрузки и приводят к вибрациям, пробуксовкам или неполному выключению сцепления. Геометрия пружины рассчитывается для обеспечения заданной жесткости и оптимального соотношения хода педали к величине расхождения дисков.

Функции выжимного подшипника

Выжимной подшипник выполняет критическую роль в системе сцепления, обеспечивая передачу усилия от привода на механизм отключения. Его конструкция позволяет выдерживать высокие нагрузки и трение при постоянном взаимодействии с вращающимися элементами. Отказ этого компонента приводит к невозможности переключения передач и полной потере работоспособности трансмиссии.

Принцип работы основан на преобразовании осевого усилия, создаваемого водителем через педаль сцепления, в механическое воздействие на диафрагменную пружину корзины сцепления. Это требует строгой соосности с нажимным узлом и минимальных допусков при монтаже. Современные подшипники используют термостойкие материалы для предотвращения деформации в экстремальных условиях эксплуатации.

Ключевые функции

- Передача усилия выключения – синхронизация перемещения вилки сцепления и нажимного диска через прямой контакт с лепестками диафрагменной пружины

- Компенсация биений – обеспечение стабильного прилегания к вращающейся корзине сцепления благодаря шариковой/роликовой конструкции

- Снижение трения – минимизация износа контактных поверхностей за счёт качения элементов вместо скольжения

- Теплоотведение – отвод тепловой энергии, генерируемой в зоне контакта при длительном удержании сцепления в выключенном состоянии

Конструктивные особенности включают применение графитовых уплотнений для удержания смазки, пружинных демпферов для гашения вибраций и термостойких сталей (часто легированных хромом или молибденом). В гидравлических системах подшипник интегрируется с рабочим цилиндром, образуя единый герметичный узел.

| Тип привода | Особенности работы подшипника |

|---|---|

| Механический | Прямое воздействие троса/тяги, требующее ручной регулировки зазора |

| Гидравлический | Автоматическая компенсация износа, снижение усилия на педали |

Типы приводов: тросовый механизм

Тросовый привод сцепления использует гибкий стальной трос в защитной оболочке для передачи усилия от педали к вилке выключения сцепления. При нажатии педали трос натягивается, воздействуя на рычажный механизм коробки передач, который перемещает вилку и выжимной подшипник. Конструкция исключает необходимость гидравлических компонентов, упрощая систему.

Точность работы зависит от целостности троса и состояния направляющих втулок. Регулировка свободного хода педали осуществляется винтовым механизмом на наконечниках троса, компенсируя естественное растяжение. Распространен на переднеприводных моделях с поперечным расположением двигателя, где компактность механизма критична.

Особенности и характеристики

Ключевые компоненты системы:

- Стальной трос с оплеткой из износостойкого полимера

- Регулировочные гайки на концах троса

- Пластиковые или металлические направляющие втулки

- Вилка выключения сцепления с рычажным приводом

Эксплуатационные преимущества включают низкую стоимость замены элементов и простоту диагностики неисправностей. Основные недостатки – склонность к растяжению и заеданию при коррозии или повреждении оболочки, что требует периодической регулировки.

| Параметр | Влияние на работу |

| Состояние оболочки | Заедание при деформации или загрязнении |

| Износ направляющих | Увеличение свободного хода педали |

| Коррозия троса | Обрыв или потеря плавности хода |

Регламент обслуживания предусматривает проверку хода педали каждые 15-20 тыс. км. При замене троса обязательна смазка сердечника графитовой смазкой и установка защитных гофр в зонах контакта с кузовными элементами для предотвращения ускоренного износа.

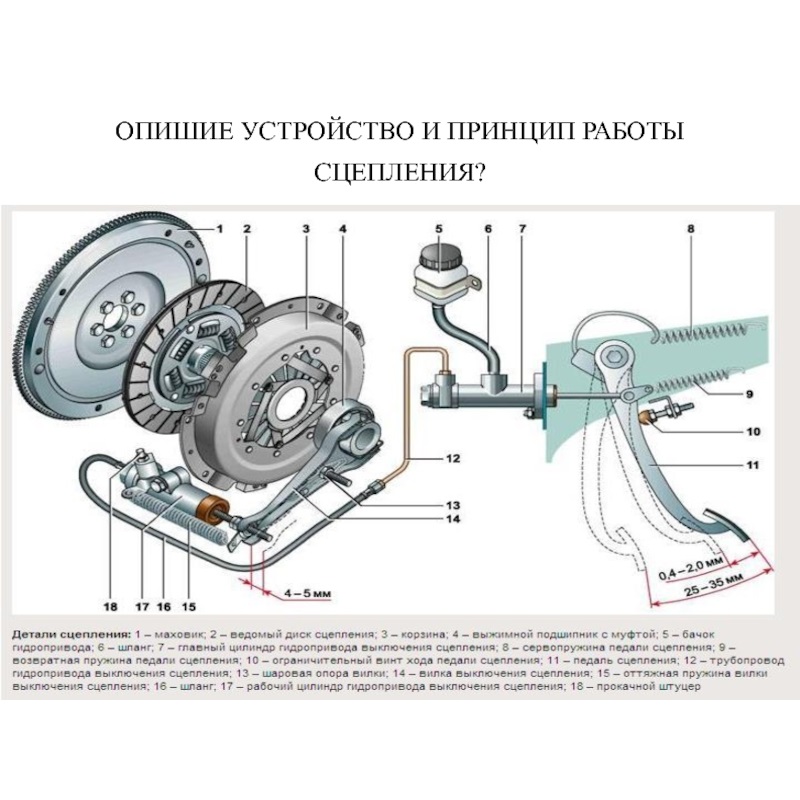

Гидравлический привод сцепления

Принцип действия гидравлического привода основан на передаче усилия через несжимаемую жидкость. При нажатии на педаль сцепления поршень главного цилиндра создает давление в гидравлической магистрали. Это давление передается по трубопроводам к рабочему цилиндру, который преобразует его в механическое перемещение вилки выключения сцепления.

Конструкция включает резервуар для тормозной жидкости, компенсационные отверстия в цилиндрах и систему удаления воздуха. Герметичность контуров обеспечивается резиновыми уплотнителями и защитными чехлами. Регулировка свободного хода педали выполняется изменением длины толкателя главного цилиндра или ограничительным болтом на педальном узле.

Ключевые компоненты системы

Основные элементы гидропривода:

- Главный цилиндр - преобразует усилие педали в давление жидкости

- Рабочий цилиндр - активирует вилку сцепления через шток

- Гидравлические трубки и шланги - армированные металлом или тефлоном

- Бачок с тормозной жидкостью (часто общий с тормозной системой)

- Демпферные пружины - снижают вибрации в педали

Преимущества перед механическим приводом включают плавность включения, меньшие усилия на педали и возможность гибкой компоновки узлов. Недостатками считаются сложность ремонта, риск утечек жидкости и необходимость регулярной замены тормозной жидкости.

Характерные неисправности и их проявления:

| Неисправность | Признак |

|---|---|

| Подсос воздуха | Мягкая педаль сцепления |

| Износ манжет цилиндров | Падение уровня жидкости |

| Деформация трубопроводов | Заедание педали |

Процедура обслуживания требует периодической прокачки для удаления воздуха. При замене компонентов обязательна промывка гидросистемы специальными составами. Современные системы могут включать электронные датчики положения педали для взаимодействия с системами старт-стоп и роботизированными КПП.

Электромеханические системы выключения

Электромеханические системы выключения сцепления заменяют традиционный гидравлический или тросовый привод. Они используют электродвигатель для передачи усилия на вилку выключения через механическую передачу. Электронный блок управления (ЭБУ) получает сигнал от датчика педали сцепления и рассчитывает необходимый ход и усилие.

Основные компоненты включают электромотор, редуктор (червячный или шестеренчатый), толкатель или тросовый механизм, и датчики положения. ЭБУ интегрирован с системами автомобиля, получая дополнительные данные о оборотах двигателя, скорости движения и включенной передаче для оптимизации работы.

Особенности и преимущества

Ключевые характеристики данных систем:

- Точное дозирование усилия выключения независимо от износа сцепления

- Программируемые сценарии работы (помощь при трогании, защита от перегрузок)

- Самодиагностика неисправностей через диагностический интерфейс OBD

Преимущества перед гидравлическими системами:

- Отсутствие гидравлической жидкости и связанных с ней утечек

- Снижение усилия на педали сцепления на 60-70%

- Компактность конструкции и гибкость монтажа

- Возможность реализации функций старт-стоп и помощи при трогании на подъеме

| Параметр | Электромеханическая система | Гидравлическая система |

|---|---|---|

| Точность срабатывания | ±0.1 мм | ±0.5 мм |

| Время реакции | 80-120 мс | 150-300 мс |

| Сервисное обслуживание | Не требует | Замена жидкости/уплотнений |

Эксплуатационные ограничения связаны с чувствительностью к перегреву электродвигателя при агрессивном вождении и зависимостью от исправности бортовой электросети. Современные системы дублируют критичные датчики и используют термозащиту мотора.

Роль главного цилиндра сцепления

Главный цилиндр сцепления выполняет функцию преобразования механического усилия от педали в гидравлическое давление. При нажатии на педаль шток толкает поршень внутри цилиндра, что вызывает сжатие тормозной жидкости в замкнутой системе. Это давление передается по трубопроводам к рабочему цилиндру, активируя механизм разъединения сцепления.

От исправности узла напрямую зависит четкость переключения передач и отсутствие пробуксовок. Утечки жидкости, завоздушивание системы или износ уплотнителей поршня приводят к потере давления, неполному выключению сцепления и преждевременному износу дисков. Герметичность контура и корректная работа возвратных пружин цилиндра критичны для мгновенной реакции трансмиссии на команды водителя.

Ключевые функции компонента:

- Трансформация усилия: конвертация хода педали в гидравлическое давление

- Передача импульса: передача жидкости под давлением к рабочему цилиндру

- Автоматическая компенсация: поддержание объема жидкости через компенсационное отверстие

Конструктивные элементы главного цилиндра:

| Компонент | Назначение |

|---|---|

| Корпус | Основная полость для движения поршня и жидкости |

| Поршень с манжетами | Создание давления и предотвращение утечек |

| Возвратная пружина | Сброс давления при отпускании педали |

| Бачок с жидкостью | Резервуар для пополнения системы |

Принцип работы основан на законе Паскаля: созданное давление равномерно распределяется по всей замкнутой системе, обеспечивая синхронное срабатывание механизмов выключения сцепления независимо от длины магистралей.

Устройство рабочего цилиндра сцепления

Рабочий цилиндр сцепления преобразует гидравлическое давление из главного цилиндра в механическое усилие, необходимое для выключения сцепления. Он крепится к картеру коробки передач и напрямую воздействует на вилку выключения через толкатель. Герметичность системы обеспечивается резиновыми уплотнительными элементами, предотвращающими утечки тормозной жидкости.

Конструктивно узел состоит из литого корпуса с поршнем, толкателя и штуцера для прокачки. При нажатии педали жидкость поступает в полость цилиндра, перемещая поршень со штоком. Возвратная пружина обеспечивает обратное движение механизма при сбросе давления, позволяя сцеплению плавно включаться.

Ключевые компоненты

- Корпус: Алюминиевая или чугунная отливка с каналами для жидкости

- Поршень: Стальной элемент с манжетами (уплотнительными кольцами)

- Толкатель: Передает усилие на вилку сцепления

- Возвратная пружина: Сбрасывает положение поршня

- Защитный чехол: Предотвращает загрязнение штока

- Штуцер прокачки: Для удаления воздуха из системы

| Элемент | Функция | Признаки неисправности |

|---|---|---|

| Уплотнительные кольца | Герметизация рабочей камеры | Подтекание жидкости, падение педали |

| Возвратная пружина | Сброс поршня в исходное положение | Неполное включение сцепления, пробуксовка |

| Толкатель | Передача усилия на вилку | Стук, заедание при выжиме |

Эффективность работы зависит от целостности уплотнений и отсутствия коррозии в цилиндре. Износ манжет приводит к падению давления жидкости, что проявляется как "провал" педали или невозможность переключения передач. Регулярная замена тормозной жидкости предотвращает повреждение резиновых элементов.

Процесс плавного включения передачи

Плавное включение сцепления – это ключевой навык для комфортного и безопасного управления автомобилем с механической коробкой передач. Его суть заключается в синхронизации скоростей вращения двигателя и первичного вала коробки передач без рывков и преждевременного износа деталей. Достигается это контролируемым отпусканием педали сцепления после переключения передачи.

Основной принцип плавности – управление фрикционным контактом ведомого и нажимного дисков сцепления. Слишком быстрое отпускание педали вызывает резкую нагрузку на трансмиссию ("рывок" или "клевок"), а слишком медленное приводит к длительному проскальзыванию дисков и их ускоренному износу. Необходимо найти баланс между скоростью и плавностью.

Алгоритм плавного включения

Последовательность действий для плавного старта с места или переключения передачи в движении:

- Полное выжимание: Левой ногой до упора выжмите педаль сцепления.

- Включение передачи: Правой рукой плавно, но уверенно переведите рычаг коробки передач в нужное положение.

- Начало отпускания (фаза свободного хода): Плавно начните отпускать педаль сцепления. На этом начальном этапе диски еще не контактируют, сопротивление педали минимально.

- Момент схватывания (рабочий ход): Продолжая отпускать педаль, вы почувствуете увеличение сопротивления и легкую вибрацию. Это момент схватывания (точка контакта дисков). Автомобиль может начать медленно трогаться.

- Задержка в точке схватывания: В момент схватывания крайне важно на мгновение (1-2 секунды) задержать педаль в этом положении, позволяя оборотам двигателя и трансмиссии синхронизироваться.

- Плавное добавление газа: Одновременно с задержкой в точке схватывания правой ногой начинайте плавно нажимать педаль газа, увеличивая обороты двигателя.

- Полное отпускание: После синхронизации оборотов и уверенного начала движения или продолжения движения плавно, но уже быстрее, полностью отпустите педаль сцепления до конца ее хода.

- Убрать ногу: Снимите ногу с педали сцепления и разместите ее на площадке для отдыха.

Успех плавного включения зависит от точного ощущения момента схватывания и умения координировать работу ног: левая плавно отпускает сцепление с задержкой в точке контакта, правая – плавно добавляет газ. Мышечная память вырабатывается только с практикой.

| Типичная ошибка | Последствие | Решение |

|---|---|---|

| Резкое отпускание педали | Сильный рывок автомобиля, возможна остановка двигателя | Осознанно контролировать скорость отпускания, особенно после точки схватывания |

| Слишком медленное отпускание | Длительное проскальзывание дисков, перегрев, быстрый износ сцепления | После синхронизации оборотов полностью и уверенно отпускать педаль |

| Отсутствие задержки в точке схватывания | Рывок или "провал" тяги при трогании | Целенаправленно находить и удерживать точку контакта при каждом переключении |

| Недостаток или избыток газа | Глохнет двигатель или резкий старт с пробуксовкой | Тренировать согласованность: газ добавляется синхронно с задержкой сцепления |

Синхронизация оборотов двигателя и коробки

Синхронизация оборотов коленчатого вала двигателя и первичного вала коробки передач – критически важный процесс при переключении передач. Без точного выравнивания угловых скоростей возникают ударные нагрузки на зубья шестерён, ведущие к преждевременному износу синхронизаторов и вибрациям в трансмиссии.

Механизм синхронизации работает за счёт фрикционного контакта конусных поверхностей муфты синхронизатора и шестерни. Возникающая сила трения замедляет или ускоряет вращение валов до идентичных значений, после чего зубчатый венец муфты беспрепятственно входит в зацепление. Этот процесс требует строго рассчитанного времени – обычно 0.3–0.7 секунды в зависимости от конструкции.

Факторы, влияющие на эффективность синхронизации

- Качество фрикционных материалов: латунные, молибденовые или углеродистые покрытия конусов

- Геометрия конусов: угол наклона 6–8° обеспечивает баланс скорости и усилия

- Состояние трансмиссионного масла: вязкость и противоизносные присадки

| Тип синхронизатора | Количество конусов | Область применения |

|---|---|---|

| Простые | 1 | Низкооборотные передачи |

| Двойные | 2 | Спортивные КПП, грузовики |

| Тройные | 3 | Высокоскоростные передачи гоночных авто |

Современные системы двухконусной синхронизации используют предварительную черновую и финишную точную ступени выравнивания, сокращая усилие на рычаге КПП на 40–50%. При экстремальных переключениях (например, при downshift перед поворотом) водитель может выполнить перегазовку, искусственно повышая обороты двигателя для компенсации разницы скоростей валов.

Правильная техника старта с места на механике

Перед запуском двигателя убедитесь, что рычаг переключения передач находится в нейтральном положении, а стояночный тормоз активирован. После запуска полностью выжмите педаль сцепления левой ногой и включите первую передачу. Правую ногу перенесите на педаль акселератора, сняв автомобиль с ручника.

Начинайте плавно отпускать сцепление до момента "схватывания" (появится легкая вибрация, обороты двигателя немного снизятся). Зафиксируйте ногу в этом положении. Одновременно правой ногой медленно увеличивайте подачу топлива, добавляя обороты двигателя до 1500-2000 об/мин. Автомобиль начнет движение.

Ключевые этапы трогания

- Подготовка: Выжать сцепление → Включить 1 передачу → Снять ручник

- Поиск точки схватывания: Плавно отпускать сцепление до появления вибрации

- Синхронизация: Зафиксировать сцепление → Добавить газ → Начать движение

- Завершение: Полностью отпустить сцепление → Плавно увеличить скорость

Избегайте основных ошибок: резкий сброс сцепления (рывки/заглохший двигатель), чрезмерные обороты (пробуксовка колес), длительная езда с частично выжатым сцеплением (износ диска). Для контроля используйте тахометр и слушайте звук двигателя.

| Действие | Левая нога (сцепление) | Правая нога (газ/тормоз) |

|---|---|---|

| Подготовка | Полностью выжать | На тормозе (при уклоне) |

| Начало движения | Плавно до точки схватывания | Плавное нажатие |

| Разгон | Плавный полный отпуск | Дозированное увеличение |

Тренируйтесь на ровной площадке, отрабатывая синхронность работы педалей. Помните: плавность – главный принцип. При старте в гору используйте ручной тормоз для предотвращения отката, отпуская его одновременно с началом движения.

Переключение передач без рывков

Плавное переключение передач требует синхронизации работы педали сцепления и рычага КПП. Основная задача – минимизировать разрыв потока мощности между двигателем и трансмиссией при переходе на другую передачу. Резкие движения приводят к ударным нагрузкам на шестерни коробки, износу диска сцепления и дискомфорту для пассажиров.

Ключевым фактором является контроль скорости вращения коленвала двигателя (оборотов) при выжиме сцепления. Несовпадение частоты вращения валов до и после включения передачи вызывает рывок или «клевок» автомобиля. Для нейтрализации этого эффекта используется техника «перегазовки» или выдержки паузы в нейтральном положении.

Алгоритм плавного переключения

- Сброс газа: Полностью отпустите педаль акселератора перед выжимом сцепления.

- Выжим сцепления: Быстро, но не резко нажмите педаль до упора левой ногой.

- Перевод рычага:

- При повышении передачи: Переведите рычаг в нейтраль, выдержите паузу 0.5-1 секунду для выравнивания оборотов.

- При понижении: После нейтрали выполните кратковременную «перегазовку», подняв обороты на 300-500 об/мин выше текущих.

- Включение передачи: Плавно введите рычаг в положение целевой передачи без усилий.

- Отпускание сцепления: Начинайте плавно отпускать педаль, синхронизируя с добавлением газа:

- Первые ⅔ хода – быстро, но без рывков.

- Последнюю ⅓ – медленно, с легкой задержкой в точке схватывания.

| Ошибка | Последствие | Решение |

|---|---|---|

| Резкий бросок сцепления | Ударная нагрузка на трансмиссию, пробуксовка диска | Контроль финальной фазы отпускания педали |

| Задержка в нейтрали при понижении | Падение оборотов ниже оптимальных | Применение перегазовки перед включением |

| Неполный выжим сцепления | Хруст шестерен, затрудненное включение | Полное нажатие педали перед перемещением рычага |

Тренировка мышечной памяти для работы с педалью сцепления – критически важна. Отрабатывайте плавность на малых оборотах двигателя, сосредотачиваясь на согласованности действий ног и рук. Автоматизация процесса достигается через 500-1000 осознанных переключений.

Критерии выбора сцепления для замены

Основным ориентиром служат технические характеристики автомобиля: модель двигателя, крутящий момент, тип трансмиссии (механическая, роботизированная) и год выпуска. Несоответствие параметров приведёт к ускоренному износу или поломке трансмиссии. Обязательно сверяйте каталожные номера оригинальной детали или используйте электронные подборщики авторизованных производителей.

Учитывайте стиль вождения и условия эксплуатации: для спортивной езды, буксировки прицепов или постоянной нагрузки в горной местности требуется усиленный комплект с керамическими/металлокерамическими накладками. Для городского режима достаточно стандартного органического сцепления, обеспечивающего плавность включения и комфорт.

Ключевые аспекты подбора

- Тип сцепления:

- Однодисковое – базовый вариант для большинства серийных авто.

- Двухдисковое – для тяжелых грузовиков или тюнингованных двигателей.

- Комплектация: Предпочтительны наборы (корзина + диск + выжимной подшипник) от одного бренда для гарантии совместимости. Отдельная покупка компонентов рискованна.

- Материал накладок:

Органические Тихая работа, комфорт Средний ресурс Керамические Высокая термостойкость Жёсткое включение Металлокерамика Максимальная износостойкость Шум при работе

Проверяйте репутацию производителя: оригинальные запчасти (OEM), либо проверенные аналоги Sachs, LUK, Valeo. Избегайте безымянных комплектов с завышенными характеристиками. Соотносите стоимость с ресурсом: дешёвые варианты часто требуют повторной замены через 15-20 тыс. км.

Сравнение керамических и органических дисков сцепления

Керамические диски изготавливаются из композитных материалов с включением керамических волокон и металлических частиц. Они рассчитаны на экстремальные нагрузки и высокие температуры, характерные для спортивной езды или тюнинга. Основное преимущество – исключительная износостойкость и стабильность характеристик даже при длительном агрессивном использовании.

Органические (или органические) диски состоят из смеси стеклянных, углеродных или кевларовых волокон, связанных смолами и резиновыми компонентами. Их ключевое достоинство – плавность включения сцепления и комфортная работа. Такие диски эффективно гасят вибрации, обеспечивают предсказуемое срабатывание и меньше нагружают трансмиссию в повседневных условиях эксплуатации.

Ключевые отличия

| Характеристика | Керамические диски | Органические диски |

| Теплостойкость | Очень высокая (до 1000°C) | Умеренная (до 400-500°C) |

| Износостойкость | Превосходная | Средняя |

| Плавность хода | Жесткое, резкое включение | Мягкое, комфортное |

| Шумность | Скрип/визг при холодном старте | Минимальная |

| Нагрузка на трансмиссию | Повышенная (ударные нагрузки) | Щадящая |

| Стоимость | Значительно выше | Средняя или доступная |

Рекомендации по применению:

- Керамика оправдана при:

- Установке на мощные (свыше 200 л.с.) или тюнингованные двигатели

- Регулярной агрессивной езде (драг-рейсинг, трек)

- Буксировке тяжелых прицепов в горной местности

- Органика предпочтительнее для:

- Стандартных городских автомобилей

- Эксплуатации в пробках (частые включения)

- Водителей, ценящих комфорт и тишину

Важный нюанс: Керамические диски требуют прогрева для выхода на рабочие характеристики и могут повреждать маховик при некорректной установке. Органические аналоги чувствительны к перегреву – даже однократный сильный перегрев приводит к их деградации.

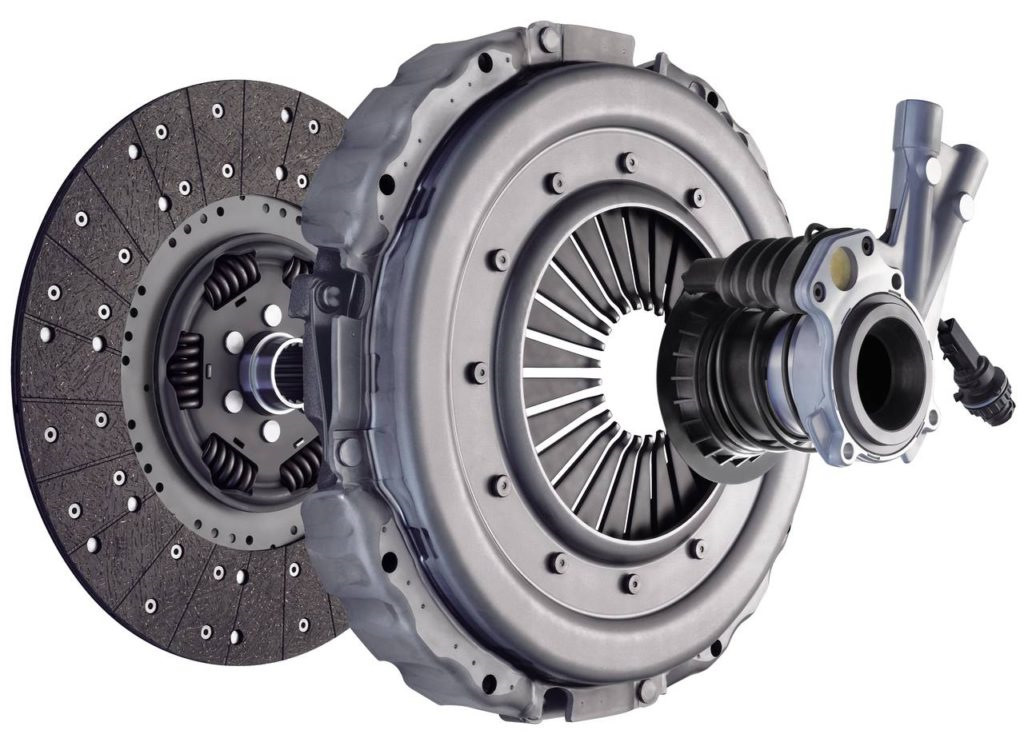

Комплекты сцепления в сборе: преимущества

Основным достоинством готовых комплектов является их полная совместимость. Все компоненты (диск сцепления, нажимной диск, выжимной подшипник, направляющая втулка) подобраны производителем для конкретной модели двигателя и коробки передач, исключая ошибки при подборе запчастей по отдельности.

Использование комплекта гарантирует синхронизированную работу всех элементов сцепления. Это обеспечивает равномерное распределение нагрузки, снижает биение и вибрации, что существенно продлевает ресурс узла в целом по сравнению с заменой только изношенной детали.

Ключевые выгоды для автовладельца

Применение сборочного комплекта дает несколько практических преимуществ:

- Экономия времени и средств

Покупка набора обходится дешевле, чем приобретение каждой детали по отдельности. Снижаются трудозатраты на диагностику и повторный разбор при неправильном подборе компонентов. - Предсказуемый результат

Стабильное качество трения и равномерный износ всех элементов комплекса обеспечивают плавное включение передач и предсказуемое поведение педали сцепления на протяжении всего срока службы. - Снижение рисков

Исключается ситуация, когда новый диск работает со старым изношенным нажимным диском или неисправным выжимным подшипником, что неизбежно приводит к ускоренному выходу из строя новых компонентов.

Для наглядности сравним подходы к замене:

| Критерий | Замена комплектом | Частичная замена |

|---|---|---|

| Совместимость компонентов | Гарантирована производителем | Требует точного подбора |

| Ресурс узла после замены | Максимальный | Непредсказуемый |

| Риск повторного ремонта | Минимальный | Повышенный |

Производители часто включают в комплекты дополнительные элементы (регулировочные пластины, крепежные болты, смазку), что упрощает монтаж. Важно: использование оригинальных (OEM) или качественных аналоговых комплектов предотвращает преждевременный выход из строя маховика и корзины сцепления.

Диагностика износа ведомого диска

Основной метод оценки – измерение остаточной толщины фрикционных накладок. Замер производится через смотровое окно корпуса корзины сцепления или после демонтажа трансмиссии. Критическим считается износ до минимальной толщины, указанной производителем (обычно 1.5-2 мм), или до уровня заклепок крепления накладок. При контакте металлических частей диска с маховиком или нажимным диском возникает характерный металлический скрежет и резкое падение эффективности сцепления.

Дополнительный признак – визуальный осмотр на наличие трещин, коробления ("ведёт" диск), подгорания накладок (синеватые пятна) или масляных загрязнений. Масло на поверхностях указывает на течь сальников коленвала или первичного вала КПП. Равномерность износа проверяется по отсутствию сколов и глубоких борозд. Биение диска контролируется индикатором часового типа после снятия – допустимое значение редко превышает 0.5 мм.

Ключевые симптомы износа при эксплуатации

- Пробуксовка: Резкий рост оборотов двигателя без увеличения скорости при разгоне или под нагрузкой.

- Рывки при старте: Неравномерная передача момента из-за локального износа/замасливания накладок.

- Жёсткий или "вялый" ход педали: Изменение усилия выжима вследствие деформации лепестков демпфера или корпуса диска.

- Вибрации: Появление дрожи при включении сцепления из-за нарушения балансировки.

| Параметр диагностики | Норма | Требует замены |

|---|---|---|

| Толщина накладки | ≥ 3 мм (новый: 7-8 мм) | < 1.5 мм или заклепки вровень |

| Биение плоскости | 0.2-0.4 мм | > 0.8 мм |

| Состояние демпферных пружин | Пружины целы, без люфта | Трещины, поломки, выпадение |

Важно проверять сопряжённые детали: выжимной подшипник, направляющую втулку, состояние шлицевого соединения с первичным валом КПП. Задиры на шлицах приводят к подклиниванию диска. Комплексная диагностика исключает преждевременный выход из строя нового комплекта сцепления.

Проверка состояния выжимного подшипника

Основной метод диагностики – анализ посторонних звуков при работе сцепления. При запущенном двигателе на нейтральной передаче выжмите педаль до упора. Появление гула, скрежета или свища указывает на неисправность подшипника. Если шум усиливается при нажатии и пропадает после отпускания педали – это явный признак износа.

Визуальный осмотр возможен только при снятой коробке передач. Проверьте плавность вращения рукой: подшипник не должен заедать или люфтить. Обратите внимание на трещины в корпусе, сколы тел качения и выработку на посадочных поверхностях. Наличие металлической стружки в смазке также свидетельствует о разрушении.

Дополнительные методы проверки

При диагностике учитывайте косвенные симптомы:

- Вибрация педали сцепления при плавном отпускании

- Жесткий ход или провалы при нажатии

- Щелчки при переключении передач на заглушенном двигателе

Сравнение характеристик исправного и неисправного подшипника:

| Параметр | Исправный | Изношенный |

| Шум при нажатии | Отсутствует | Гул/скрежет |

| Люфт | 0,2-0,5 мм | Более 1 мм |

| Вращение | Плавное | Рывками |

Важно: При замене выжимного подшипника всегда устанавливайте новый комплект сцепления – изношенный диск или диафрагма ускоряют выход подшипника из строя. Проверяйте состояние направляющей втулки и вилки сцепления, так как их деформация вызывает перекос и неравномерную нагрузку.

Определение уровня жидкости в гидроприводе

Проверка осуществляется визуально через стенки полупрозрачного бачка главного цилиндра сцепления. Убедитесь, что автомобиль стоит на горизонтальной поверхности, а механизм сцепления находится в исходном положении (педаль полностью отпущена).

На боковой поверхности бачка нанесены метки минимального (MIN или LOWER) и максимального (MAX или UPPER) допустимого уровня. Контролируйте состояние жидкости при естественном освещении или с использованием дополнительного источника света при необходимости.

- Откройте капот и зафиксируйте его предохранительной стойкой

- Протрите наружную поверхность бачка чистой ветошью для четкой видимости меток

- Определите текущий уровень относительно нанесенных границ:

- Норма: между отметками MIN и MAX

- Требуется долив: ниже метки MIN

- Превышение: выше метки MAX

Важно: Используйте исключительно рекомендованную производителем тормозную жидкость (указана в руководстве по эксплуатации). При обнаружении мутного оттенка, осадка или пузырьков воздуха выполните полную замену жидкости с прокачкой гидропривода.

Симптомы пробоя магистрали гидропривода

Основным признаком является резкая потеря давления в гидросистеме сцепления, проявляющаяся как «провал» педали. При нажатии педаль уходит до пола без сопротивления и не возвращается в исходное положение, а попытки переключить передачу сопровождаются хрустом шестерен из-за неполного разъединения двигателя и КПП.

Наличие мокрых подтёков тормозной жидкости в зоне главного/рабочего цилиндров или вдоль трубопроводов подтверждает разгерметизацию. Одновременно наблюдается падение уровня жидкости в бачке ГТЦ, иногда требующее частых доливов для кратковременного восстановления работоспособности.

Дополнительные индикаторы неисправности

При частичном повреждении магистрали (трещины, коррозия) симптомы проявляются постепенно:

- Увеличенный ход педали перед началом срабатывания

- Необходимость двухкратного выжима для переключения передачи

- Запах тормозной жидкости в салоне или под капотом

- Воздушные пробки в системе, вызывающие «мягкость» педали даже после прокачки

| Характер пробоя | Последствия для сцепления |

|---|---|

| Полный разрыв трубки/шланга | Немедленная невозможность выключения сцепления |

| Микротрещины, пористость | Постепенная деградация работы, периодические отказы |

| Повреждение уплотнений цилиндров | Утечки без видимых следов на магистралях |

Эксплуатация с неисправной магистралью приводит к ускоренному износу выжимного подшипника и диска сцепления из-за постоянного неполного выключения. Требует замены поврежденных элементов и полной прокачки гидросистемы.

Признаки критического износа корзины сцепления

Основным индикатором проблем служит характерный металлический лязг или дребезжание при отпускании педали сцепления на холостом ходу. Звук исчезает при легком нажатии на педаль, что указывает на критический износ лепестков диафрагменной пружины.

Затрудненное включение передач, особенно первой и задней, сопровождающееся хрустом синхронизаторов даже при полном выжиме сцепления, свидетельствует о недостаточном ходе нажимного диска. Это происходит из-за деформации лепестков корзины, которые теряют способность создавать необходимое усилие.

Дополнительные симптомы износа

На прогрессирующую проблему указывают:

- Вибрация педали при плавном отпускании сцепления

- Увеличенный свободный ход педали без ощущения сопротивления

- Пробуксовка под нагрузкой (запах гари, рост оборотов без ускорения)

| Признак | Причина |

|---|---|

| Самопроизвольное включение сцепления | Трещины или поломка лепестков |

| Неполное выключение сцепления | Деформация прижимной платформы |

Наличие сильных задиров или выработки на рабочих поверхностях корзины, обнаруженных при визуальном осмотре, требует немедленной замены. Игнорирование симптомов приводит к разрушению маховика и ведомого диска.

Вибрации при включении: причины и решения

Вибрации при включении сцепления – распространённая проблема, проявляющаяся дрожанием кузова или рычага КПП при плавном отпускании педали. Это не только доставляет дискомфорт, но и сигнализирует о неисправностях в трансмиссии или двигателе, требующих оперативного вмешательства для предотвращения дорогостоящего ремонта.

Игнорирование вибраций приводит к ускоренному износу диска сцепления, маховика, выжимного подшипника и коробки передач. Важно точно диагностировать источник проблемы, так как симптомы могут быть схожими при разных неполадках, а некорректный ремонт лишь усугубит ситуацию и увеличит затраты.

Основные причины вибраций

- Износ или деформация ведомого диска:

- Стёртые или замасленные фрикционные накладки

- Ослабление или поломка демпферных пружин

- Деформация стального основания диска («ведомого»)

- Проблемы с маховиком:

- Деформация поверхности трения (биение)

- Износ зубьев венца

- Неисправность двухмассового маховика (разрушение пружин демпфера, люфт)

- Неполадки в механизме выключения:

- Заклинивание или износ выжимного подшипника

- Деформация вилки сцепления

- Повреждение или коррозия направляющей втулки

- Двигатель и навесное оборудование:

- Проблемы с опорами (подушками) двигателя или КПП

- Дисбаланс коленчатого вала

- Неправильная работа двигателя (пропуски зажигания, троение)

Решения и методы устранения

| Причина | Решение | Примечание |

|---|---|---|

| Износ ведомого диска / нажимного диска | Замена диска сцепления и/или корзины в сборе | Обязательна шлифовка или замена маховика |

| Неисправность двухмассового маховика | Замена двухмассового маховика на новый или комплект сцепления с одномассовым маховиком (если допустимо конструкцией) | Требуется точная диагностика состояния маховика |

| Повреждение выжимного подшипника или вилки | Замена подшипника, вилки, смазка или замена направляющей втулки | Проверка целостности муфты подшипника |

| Износ или разрушение опор двигателя/КПП | Замена неисправных подушек двигателя и/или коробки передач | Вибрация часто ощущается и на холостом ходу |

| Проблемы с двигателем (троение) | Диагностика и устранение неисправностей системы зажигания, топливоподачи, компрессии | Вибрация возникает при любых нагрузках, не только при включении сцепления |

Важно: При замене сцепления обязательно проверяйте состояние маховика (допустимое биение, отсутствие трещин, перегретых пятен) и при необходимости производите его проточку или замену. Установка нового диска на деформированный маховик мгновенно вернет вибрацию. Используйте только качественные комплектующие и доверяйте работу специализированным сервисам.

Шумы при нажатии педали сцепления

Характерный звук при нажатии педали сцепления часто указывает на износ или неисправность компонентов. Скрип, писк или металлический скрежет требуют немедленной диагностики, так как игнорирование может привести к полному отказу системы.

Шум обычно возникает из-за трения между деталями при перемещении вилки или нажимного диска. Наиболее распространённые источники – выжимной подшипник, направляющая втулка или механические элементы привода. Точная идентификация звука помогает локализовать проблему.

Основные причины шумов

- Выжимной подшипник: Скрип или гул при нажатии педали, исчезающий при отпускании. Возникает из-за износа подшипника или отсутствия смазки.

- Направляющая втулка: Металлический лязг или стук. Появляется при разрушении втулки вилки сцепления.

- Тросовый привод: Скрип в салоне возле педали. Причина – износ троса или недостаточная смазка.

- Пружины демфера сцепления: Дребезжание при частичном нажатии. Свидетельствует о поломке пружин корзины.

| Тип шума | Вероятная причина | Срочность ремонта |

|---|---|---|

| Скрип/писк | Износ выжимного подшипника, сухой трос | Высокая (риск заклинивания) |

| Лязг/стук | Разрушение направляющей втулки, люфт вилки | Критическая (возможен отказ сцепления) |

| Дребезжание | Поломка пружин корзины, износ шлицов | Средняя (ускоренный износ диска) |

Важно: Шумы усиливаются при повышенной влажности или после длительного простоя. Проверку начинают с визуального осмотра привода, затем снимают коробку передач для оценки состояния узла сцепления. Замена повреждённых компонентов должна выполняться комплектом во избежание дисбаланса.

Проблемы с самостоятельным выключением

При нормальной работе сцепление выключается только при нажатии педали водителем. Однако возникают ситуации, когда передача самопроизвольно выбивается во время движения, особенно под нагрузкой или при изменении оборотов двигателя. Это создает опасные условия вождения и указывает на критическую неисправность.

Основной причиной является нарушение геометрии или целостности элементов трансмиссии. Вибрации и ударные нагрузки при частичном выключении приводят к ускоренному износу сопряженных деталей. Игнорирование проблемы провоцирует каскадный отказ смежных узлов.

Типичные источники неисправности

- Деформация вилки сцепления – нарушает параллельность перемещения дисков

- Износ шлицев первичного вала КПП – ведомый диск заклинивает в промежуточном положении

- Разрушение демпферных пружин на ведомом диске – дисбаланс и биение

- Неисправность направляющей втулки – перекос выжимного подшипника

| Симптом | Диагностический признак |

|---|---|

| Выключение при разгоне | Деформация нажимного диска или корзины |

| Стук при отпускании педали | Лопнувшие пружины демпфера |

| Вибрация в педали | Критический износ шлицевого соединения |

Обязательная проверка включает замеры биения корзины и маховика, оценку свободного хода вилки. Частичный ремонт неэффективен – требуется замена комплекта сцепления с параллельной диагностикой коробки передач и маховика.

Этапы замены сцепления на переднеприводных автомобилях

Замена сцепления требует специальных навыков, инструментов и соблюдения мер безопасности. Работу выполняют на подъемнике или смотровой яме, предварительно подготовив новый комплект сцепления и необходимый инструментарий.

Перед началом демонтажа отсоединяют клеммы аккумулятора и сливают масло из коробки передач. Крайне важно фиксировать положение всех снимаемых деталей (например, маховика) во избежание дисбаланса.

Последовательность работ

- Демонтаж мешающих элементов:

- Снимают передние колеса, защиту двигателя и элементы подкапотного пространства.

- Отключают стартер, приводы ШРУСов из КПП и трос/гидротрос сцепления.

- Отсоединяют все датчики и кронштейны, крепящиеся к коробке передач.

- Снятие коробки передач:

- Устанавливают подпорку под двигатель для предотвращения провисания.

- Откручивают болты крепления КПП к двигателю и опорам кузова.

- Аккуратно сдвигают коробку передач по направляющим штифтам и снимают её.

- Замена компонентов сцепления:

- Фиксируют маховик от проворачивания.

- Откручивают болты корзины сцепления, снимают её и изношенный диск.

- Извлекают выжимной подшипник из муфты на первичном валу КПП.

- Очищают посадочные поверхности от загрязнений.

- Установка нового комплекта:

- Монтируют новый выжимной подшипник, смазав направляющую втулку.

- Центруют ведомый диск с помощью оправки и устанавливают корзину, затягивая болты крест-накрест с указанным моментом.

- Проверяют свободный ход лепестков диафрагменной пружины.

- Обратная сборка:

- Аккуратно наводят коробку передач на штифты, совмещая первичный вал со шлицами диска.

- Притягивают КПП к двигателю, устанавливают опоры.

- Монтируют ШРУСы, стартер, трос/гидросистему, датчики и защитные элементы.

- Заливают свежее масло в коробку передач.

После сборки проверяют работу сцепления: плавность включения, отсутствие пробуксовки и посторонних шумов. При наличии гидропривода обязательна прокачка системы для удаления воздуха.

Секреты фиксации маховика при демонтаже

Фиксация маховика критически важна при замене сцепления, так как его проворот под нагрузкой не только усложняет откручивание крепежа, но и может привести к травмам или повреждению деталей трансмиссии. Неподвижность маховика обеспечивает точное приложение усилия к болтам корзины сцепления и исключает риск срыва граней или внезапного смещения ключа.

Неправильные методы фиксации (например, упор в шатун или блок цилиндров) часто деформируют сопрягаемые поверхности или вызывают сколы на зубьях венца. Распространенная ошибка – попытка заклинить маховик монтировкой через картер, что повреждает алюминиевые стенки и требует дорогостоящего ремонта двигателя.

Проверенные способы надежной фиксации

- Специальный фиксатор-стопор: Стальной крюк с упорной лапой, цепляющийся за зубья венца и жестко фиксируемый к блоку цилиндров через монтажное отверстие (например, от крепления стартера).

- Заводской инструмент: Шлицевая насадка (например, VAG T10050 или аналог), вставляемая в паз на торце коленвала через отверстие в картере сцепления.

- Монтажка через маховик: При отсутствии стопора – крепкая стальная пластина, вставленная в отверстия маховика и упирающаяся ТОЛЬКО в прочный элемент блока (ребро жесткости или усиленный прилив), избегая тонкостенных зон.

Важно: Перед фиксацией очистите зубья венца и посадочные отверстия от грязи! Усилие прикладывайте плавно, контролируя отсутствие перекоса стопора.

| Способ | Преимущества | Риски |

|---|---|---|

| Фиксатор-стопор | Надежность, защита деталей | Требует точного подбора модели |

| Шлицевая насадка | Абсолютная неподвижность, минимум усилий | Необходим доступ к торцу коленвала |

| Монтажка через отверстия | Доступность | Риск деформации блока при ошибке |

После демонтажа корзины немедленно уберите стопор – случайный запуск двигателя с установленным фиксатором гарантированно разрушит КПП или блок цилиндров.

Методы центровки сцепления при установке

Точная центровка ведомого диска относительно первичного вала коробки передач – обязательное условие корректного монтажа сцепления. Несоблюдение этого требования приводит к биениям, затрудненному включению передач и преждевременному износу деталей. Смещение даже на 0.5 мм вызывает дисбаланс и вибрации.

Существует несколько практических способов совмещения осстей диска с валом перед фиксацией корзины. Каждый метод направлен на обеспечение соосности без применения специализированного оборудования. Ниже рассмотрены основные рабочие техники.

Распространенные методы центровки

- Оправка-фиксатор

Специальная металлическая оправка с конусным наконечником вставляется в подшипник первичного вала КПП. Ведомый диск надевается на оправку, после чего корзина притягивается болтами. Обеспечивает высокую точность позиционирования.

- Использование старого вала

Снятый первичный вал коробки передач временно устанавливают в шлицы диска для совмещения отверстий. Метод подходит при сохранности демонтированной детали, но требует осторожности из-за риска повреждения шлицов.

- Визуальное выравнивание

Вал КПП вручную удерживается в максимально центральном положении относительно диска. Одновременно производится черновая затяжка болтов крест-накрест с поэтапной коррекцией. Требует опыта и контроля зазоров.

- Самодельные приспособления

Изготовление центрирующей втулки из подручных материалов (например, отрезка пластиковой трубы под диаметр вала). Применяется при отсутствии заводской оправки, но дает меньшую точность.

После предварительной фиксации обязательна проверка свободы вращения диска рукой. Затрудненное прокручивание указывает на перекос и требует повторной регулировки. Окончательную затяжку болтов корзины выполняют диагонально с усилием, указанным производителем.

Правильная прокачка гидропривода

Воздух в гидросистеме сцепления нарушает передачу усилия от педали к вилке выключения, приводя к неполному размыканию дисков при переключении передач. Это вызывает хруст шестерён, пробуксовку сцепления при разгоне и ускоренный износ деталей трансмиссии.

Прокачка осуществляется двумя людьми: один манипулирует педалью сцепления в салоне, другой контролирует выпуск воздуха через штуцер на рабочем цилиндре. Обязательно поддерживается уровень тормозной жидкости в бачке главного цилиндра во избежание повторного завоздушивания.

Последовательность действий

- Найти штуцер прокачки на рабочем цилиндре, очистить его от грязи.

- Надеть прозрачный шланг на штуцер, опустив второй конец в ёмкость с тормозной жидкостью.

- Попросить помощника 3-4 раза резко выжать педаль сцепления и удерживать её в нижнем положении.

- Открутить штуцер на ¼ оборота до появления пузырьков воздуха в шланге.

- Затянуть штуцер сразу после прекращения выхода жидкости или падения педали.

- Повторять цикл (пункты 3-5) до полного исчезновения воздушных пузырей в шланге.

| Ошибка | Последствие |

|---|---|

| Пересыхание бачка ГЦ при прокачке | Повторное засасывание воздуха в систему |

| Загрязнение штуцера/шланга | Попадание абразивов в гидросистему |

| Слишком сильное выкручивание штуцера | Разгерметизация и подсос воздуха |

Контроль качества: после прокачки педаль должна стать упругой, без провалов. Ход штока рабочего цилиндра при выжатом сцеплении – не менее 25-30 мм. Обязательна проверка на утечки жидкости в районе штуцера и соединений магистралей.

При работе с DOT-4 используйте перчатки – жидкость агрессивна к лакокрасочным покрытиям и резине. Утилизируйте отработанный состав согласно экологическим нормам.

Регулировка свободного хода педали

Свободный ход педали сцепления – это расстояние между исходным положением педали и точкой начала срабатывания механизма. Его отсутствие приводит к пробуксовке дисков и ускоренному износу, а чрезмерная величина – к неполному выключению сцепления и затрудненному переключению передач. Контроль этого параметра обязателен для безопасной эксплуатации автомобиля.

Регулировка осуществляется изменением длины троса или тяги привода. Работы выполняются при холодном двигателе на ровной поверхности с выключенной передачей. Перед началом измерьте текущий свободный ход линейкой: нажмите педаль рукой до ощутимого сопротивления и зафиксируйте расстояние перемещения.

Последовательность регулировки

Точный алгоритм зависит от конструкции авто, но общие шаги таковы:

- Ослабьте контргайку на регулировочной гайке привода (у троса или вилки).

- Вращайте регулировочную гайку:

- По часовой стрелке – для уменьшения свободного хода

- Против часовой стрелки – для увеличения

- Проверяйте результат после каждого поворота, сверяясь с техтребованиями (обычно 10-20 мм).

- Затяните контргайку, удерживая регулировочную гайку от проворота.

Критические параметры для проверки:

| Минимальный ход | Неполное включение → пробуксовка |

| Максимальный ход | Неполное выключение → хруст передач |

| Рекомендуемый диапазон | Указан в руководстве авто (пример: 15±2 мм) |

После регулировки запустите двигатель, проверьте плавность включения передач на холостом ходу и отсутствие пробуксовки при резком старте на 3-4 передаче. При сохранении проблем требуется диагностика выжимного подшипника или дисков сцепления.

Особенности замены двухмассового маховика

Замена двухмассового маховика требует комплексного подхода из-за его сложной конструкции с пружинно-демпферным механизмом. Необходима обязательная диагностика сопряженных компонентов: сцепления, выжимного подшипника и коробки передач, поскольку их износ часто взаимосвязан. Игнорирование этой проверки приводит к повторным отказам.

Критически важно использовать оригинальные комплектующие или сертифицированные аналоги. Установка несовместимых деталей нарушает балансировку и вызывает вибрации, разрушающие трансмиссию. Обязательна замена крепежных болтов на новые из-за риска усталости металла и соблюдение момента затяжки с динамометрическим ключом.

Ключевые этапы и требования

- Демонтаж КПП: Требуется полный снятие коробки передач и сцепления для доступа к маховику.

- Чистота рабочей зоны: Попадание абразивных частиц в демпферный механизм недопустимо.

- Центровка при установке: Использование направляющей втулки для точного позиционирования диска сцепления.

| Ошибка | Последствие |

| Повторное использование болтов | Отрыв маховика на высоких оборотах |

| Незамененный выжимной подшипник | Ускоренный износ новой детали |

Обязательная калибровка сцепления после сборки: 5-10 пусков двигателя с выжатой педалью для адаптации рабочих поверхностей. Пренебрежение процедурой снижает ресурс узла.

Осмотр поверхности маховика после демонтажа

После снятия корзины сцепления тщательно очистите рабочую поверхность маховика от пыли и масляных следов с помощью ветоши и обезжиривателя. Убедитесь в отсутствии крупных загрязнений, затрудняющих визуальную оценку состояния привалочной плоскости.

Осмотрите поверхность при ярком освещении под разными углами, уделяя внимание равномерности износа. Проверьте отсутствие глубоких рисок, выработки волнами («яйцом»), сколов по краям и трещин, расходящихся от центра к периферии. Особо критичны радиальные трещины длиной более 0.5 см.

Ключевые параметры оценки

- Биение поверхности: Проверяется индикаторной стойкой при вращении коленвала. Допустимое значение – не более 0.1 мм.

- Выработка: Максимальная глубина канавок не должна превышать 0.3 мм. Наличие локальных задиров требует шлифовки.

- Цветовые аномалии: Синие или фиолетовые пятна свидетельствуют о критичном перегреве.

При обнаружении дефектов выполните замер остаточной толщины маховика штангенциркулем. Сравните результат с минимально допустимым значением, указанным в технической документации автомобиля. Превышение износа или наличие трещин требует обязательной замены детали.

| Тип дефекта | Допустимый предел | Метод устранения |

|---|---|---|

| Радиальные трещины | Длина ≤ 5 мм | Замена |

| Волнистость | ≤ 0.08 мм | Проточка/шлифовка |

| Задиры | Глубина ≤ 0.3 мм | Шлифовка |

После шлифовки поверхности (при допустимом износе) обработайте маховик мелкозернистой наждачной бумагой для устранения микрозаусенцев. Обязательно удалите металлическую пыль с помощью сжатого воздуха перед установкой нового сцепления.

Стиль вождения для продления ресурса сцепления

Плавное начало движения – ключевой фактор сохранения сцепления. Резкие старты с высокими оборотами двигателя вызывают интенсивный износ фрикционных накладок из-за проскальзывания дисков. Оптимально отпускать педаль сцепления постепенно, синхронизируя с умеренным нажатием на акселератор.

Избегайте длительного удержания сцепления в частично выжатом состоянии, особенно при подъёме в гору или ожидании зелёного сигнала светофора. Даже небольшое нажатие приводит к преждевременному износу выжимного подшипника и ведомого диска.

Основные правила эксплуатации

Соблюдайте следующие принципы для увеличения срока службы узла:

- Переключайте передачи быстро и полностью – не допускайте "езды" с недовыжатой педалью

- Не используйте сцепление для удержания авто на склоне – задействуйте ручной тормоз

- Избегайте агрессивного старта – особенно с пробуксовкой колёс

При движении в пробках минимизируйте работу педалью:

- Держите дистанцию для плавного движения "накатом"

- На коротких остановках (до 15 сек) включайте нейтраль вместо удержания сцепления

- При длительных ожиданиях выключайте передачу

| Опасные привычки | Последствия для сцепления |

| Опирание ноги на педаль | Постоянный неполный выжим → износ подшипника |

| Резкое бросание педали | Ударные нагрузки → деформация дисков |

| Буксировка тяжелых прицепов | Перегрев фрикционов → снижение сцепных свойств |

Своевременное переключение на пониженную передачу при обгонах или подъёмах предотвращает работу узла в критическом режиме. "Перекручивание" двигателя с частично выжатым сцеплением вызывает термическое разрушение накладок.

Контролируйте манеру езды: плавные ускорения и прогнозируемое торможение снижают частоту переключений. Помните – каждое включение/выключение сцепления приводит к естественному износу, который можно минимизировать рациональным стилем вождения.

Ошибка "езды на сцеплении" в пробках

Главная ошибка заключается в постоянном удержании педали сцепления в частично выжатом состоянии при медленном движении в заторе. Водитель использует сцепление как регулятор скорости, вместо кратковременных включений передачи при необходимости подкатиться.

При таком стиле езды диск сцепления не полностью прижимается к маховику, провоцируя интенсивное трение. Это приводит к перегреву поверхностей трения и ускоренному износу фрикционных накладок из-за проскальзывания.

Основные последствия и правильные действия

Критические риски при езде "в полусцеплении":

- Перегрев сцепления (температура может достигать 400°C)

- Сокращение ресурса диска в 3-5 раз

- Запах гари и вибрации педали

- Риск деформации нажимного диска

Правильная техника в пробках:

- Включите передачу (1-ю или 2-ю) для подката

- Плавно отпустите сцепление до конца

- Двигайтесь на холостом ходу без газа

- При остановке: выжмите сцепление, включите нейтраль

- Повторяйте цикл при возобновлении движения

| Неправильно | Правильно |

| Постоянное давление на педаль | Кратковременное выжимание |

| Движение "в полусцеплении" | Движение с полностью отпущенным сцеплением |

| Регулировка скорости сцеплением | Регулировка скорости тормозом/газом |

Используйте ручной тормоз на уклонах вместо удержания сцеплением. Помните: сцепление предназначено только для плавного старта и переключения передач, не для управления скоростью в пробках.

Буксировка прицепа: влияние на сцепление

Буксировка прицепа существенно изменяет распределение веса автомобиля, увеличивая нагрузку на заднюю ось и разгружая переднюю. Это напрямую влияет на силу сцепления шин с дорожным покрытием: передние колёса теряют часть контакта, что снижает эффективность рулевого управления, а задние – получают дополнительное давление, повышающее их сцепные свойства при разгоне, но усиливающее риск заноса при резких манёврах.

Дополнительная масса прицепа создаёт повышенную инерцию, особенно заметную при торможении и прохождении поворотов. Увеличивается тормозной путь, а сцепление колёс с дорогой работает на пределе возможностей из-за продольных и боковых сил, "растягивающих" автомобиль и прицеп в разных векторах движения. Возникает эффект "раскачивания", нарушающий стабильность сцепления на неровностях или при боковом ветре.

Факторы критического воздействия

- Смещение центра тяжести: Вертикальная нагрузка на сцепное устройство (фаркоп) приподнимает переднюю часть авто, ухудшая сцепление управляемых колёс.

- Динамические нагрузки: Раскачивание прицепа ("рыбья хвост") вызывает циклическую разгрузку/нагрузку осей, приводящую к потере контакта шин с покрытием.

- Увеличенный тормозной путь: Сцепление шин с дорогой при экстренном торможении недостаточно для своевременной остановки возросшей массы.

| Параметр | Без прицепа | С прицепом |

|---|---|---|

| Нагрузка на переднюю ось | Нормальная | Снижена |

| Сцепление передних колёс | Оптимальное | Ослаблено (риск недостаточной поворачиваемости) |

| Сцепление задних колёс | Сбалансированное | Усилено (риск избыточной поворачиваемости) |

| Чувствительность к боковому ветру | Умеренная | Резко повышена |

Для сохранения контроля необходимо: снижать скорость перед поворотами, избегать резких ускорений и торможений, распределять груз в прицепе ближе к оси дышла. Регулярная проверка давления в шинах автомобиля и прицепа обязательна – неравномерный износ или недостаточное давление катастрофически уменьшают пятно контакта.

Последствия резких стартов

Резкий старт с места вызывает экстремальную нагрузку на диск сцепления. В момент быстрого отпускания педали фрикционные накладки прижимаются к маховику с высокой кинетической энергией, что приводит к их интенсивному истиранию и перегреву. Температура в зоне контакта может превысить 400°C, провоцируя коробление металлических элементов и деградацию свойств материалов.

Постоянное повторение таких ситуаций ускоряет износ в 3-5 раз по сравнению с плавным троганием. Локальный перегрев формирует на поверхностях маховика и диска термоусадочные трещины ("синие пятна"), снижающие коэффициент трения. Одновременно ударные нагрузки деформируют лепестки диафрагменной пружины, нарушая равномерность прижатия диска.

Критические повреждения

Систематические резкие старты вызывают каскад необратимых поломок:

- Ведомый диск:

- Раскол фрикционных накладок из-за перепадов температур

- Разрушение демпферных пружин в ступице

- Выжимной подшипник:

- Оплавление обоймы от теплового удара

- Заклинивание роликовых элементов

- Корзина сцепления:

- Отрыв лепестков нажимного диска

- Искривление опорных тарелок

Дополнительно страдает трансмиссия: ударные нагрузки через первичный вал КПП вызывают сколы зубьев шестерён и разрушение синхронизаторов. Особенно критично это для полноприводных авто с раздаткой, где крутящий момент распределяется на несколько осей.

| Параметр | Плавный старт | Резкий старт |

|---|---|---|

| Температура диска | 80-120°C | 300-500°C |

| Срок службы накладок | 120 000 км | 25 000 км |

| Вероятность деформации маховика | <3% | 82% |

Характерным признаком повреждений становится резкий запах гари после трогания и рывки при переключении передач. В запущенных случаях происходит полная блокировка сцепления либо пробуксовка под нагрузкой, требующая замены всего узла вместе с шлифовкой маховика.

Температурные перегрузки: признаки перегрева

Появление едкого запаха гари при движении – первый явный сигнал перегрева сцепления. Этот специфический запах горящих фрикционных накладок особенно заметен при агрессивном старте с пробуксовкой или длительном движении на полувыжатой педали в пробках. Игнорирование этого симптома ведёт к ускоренному износу дисков.

Потеря эффективности передачи момента становится очевидной: двигатель набирает обороты, но ускорение автомобиля не соответствует оборотам. Это свидетельствует о проскальзывании ведомого диска из-за снижения силы трения перегретых элементов. Особенно выражено проявляется при движении в гору с нагрузкой.

Ключевые индикаторы критического состояния

- Вибрация педали сцепления при плавном отпускании

- Рывки при трогании даже на ровной поверхности

- Металлический скрежет в районе корзины сцепления

Побочные последствия: Перегрев провоцирует коробление нажимного диска ("корзины"), что вызывает биение. Синий оттенок металлических поверхностей указывает на критические температурные деформации. В запущенных случаях возможно заклинивание механизма.

| Стадия перегрева | Визуальные признаки | Эффект на работу |

| Умеренная (до 300°C) | Лёгкое потемнение накладок | Временное снижение трения |

| Критическая (свыше 400°C) | Расплавленные сегменты накладок, синие пятна | Полная потеря сцепных свойств |

Устранение запаха гари после перегрузки сцепления

Запах гари после агрессивного старта или буксировки тяжелого груза – явный признак перегрева сцепления. Это происходит из-за проскальзывания ведомого диска относительно маховика и нажимного диска при чрезмерной нагрузке. Трение вызывает резкий рост температуры, что приводит к выгоранию фрикционных накладок и выделению характерного запаха.

Игнорировать этот симптом нельзя – он указывает на критический износ сцепления и риск полного выхода узла из строя. Необходимо сразу прекратить эксплуатацию автомобиля и принять меры для диагностики и устранения проблемы во избежание дорогостоящего ремонта.

Порядок действий при появлении запаха

- Немедленно остановитесь в безопасном месте. Дальнейшая езда усугубит повреждения.

- Дайте узлу остыть минимум 30-60 минут. Откройте капот для улучшения вентиляции.

- Проверьте работу сцепления после остывания:

- Резкий запах при обычной езде

- Снижение динамики разгона

- Тяжелый или "ватный" ход педали

| Симптом после остывания | Возможная причина | Требуемые действия |

|---|---|---|

| Запах исчез, работа нормальная | Единичная перегрузка | Эксплуатация с осторожностью |

| Запах сохраняется при нагрузке | Частичное повреждение накладок | Диагностика на СТО |

| Постоянный запах, пробуксовка | Критический износ диска | Срочная замена сцепления |

При сохранении симптомов после остывания обязательно посетите сервис. Механик проверит:

остаточную толщину фрикционных накладок,

состояние выжимного подшипника,

целостность диафрагменной пружины.

Помните: запах гари – последний "предупредительный" сигнал перед полным отказом сцепления.

Периодичность профилактической диагностики сцепления

Производители автомобилей устанавливают общие рекомендации по интервалам проверки сцепления, обычно каждые 40 000–60 000 км пробега или при прохождении планового технического обслуживания. Это позволяет своевременно выявить износ дисков, корзины или выжимного подшипника до появления критических симптомов.

Строгое соблюдение регламента особенно важно при эксплуатации в сложных условиях: городских пробках, горной местности или при частой буксировке грузов. Игнорирование плановых осмотров ведет к ускоренному износу деталей и риску внезапного отказа.

Факторы, влияющие на частоту диагностики

- Стиль вождения: Агрессивное управление с резкими стартами требует контроля каждые 30 000 км.

- Условия эксплуатации: Постоянные поездки в пробках сокращают интервал до 25 000–35 000 км.

- Возраст автомобиля: Для машин старше 7 лет рекомендованы осмотры каждые 20 000–30 000 км.

| Симптом | Требуемое действие |

|---|---|

| Запах гари при переключении передач | Немедленная диагностика |

| Рывки или вибрация при трогании | Проверка в течение 1 000 км |

| Увеличенный ход педали сцепления | Контроль на ближайшем ТО |

Даже при отсутствии явных признаков неисправности обязателен ежегодный осмотр узла специалистом. Комплексная диагностика включает проверку уровня гидравлической жидкости, герметичности магистралей, свободного хода педали и износа фрикционных накладок.

Список источников

При подготовке материала использовались специализированные технические издания и официальные документы автопроизводителей. Акцент сделан на актуальные данные по устройству и эксплуатации современных систем сцепления.

Основой послужили инженерные руководства и учебная литература для профильных учебных заведений. Все источники прошли проверку на соответствие действующим стандартам автомобилестроения.

- Гладов Г.И. Автомобильные сцепления: конструкция и расчет. Москва: Машиностроение, 2020

- Певзнер Я.М. Трансмиссия легковых автомобилей. Учебник для вузов. СПб: Политехника, 2021

- Технический регламент ТР ТС 018/2011 "О безопасности колесных транспортных средств"

- Руководства по ремонту трансмиссии Volkswagen AG, ZF Friedrichshafen AG (2020-2023)

- Шестопалов С.К. Эксплуатация фрикционных сцеплений. Журнал "Автосервис", №4, 2022

- Материалы научно-практической конференции "Инновации в трансмиссионных системах". НАМИ, 2021