Как работает ретардер (тормоз-замедлитель)

Статья обновлена: 01.03.2026

Ретардер - вспомогательная тормозная система для коммерческого и тяжелого транспорта.

Он снижает нагрузку на фрикционные тормоза при длительном замедлении.

Устанавливается на грузовики, автобусы и спецтехнику для безопасного движения на спусках.

Работает по принципу создания сопротивления вращению трансмиссии или двигателя.

Позволяет контролировать скорость без перегрева основных тормозных механизмов.

Основное назначение ретардера в транспорте

Ретардер выполняет роль вспомогательной тормозной системы, предназначенной для снижения нагрузки на основную фрикционную тормозную систему транспортного средства. Его ключевая задача – контролируемое замедление машины без использования традиционных колодок или дисков, что особенно критично при длительных спусках или частых торможениях.

Принцип работы основан на создании сопротивления вращению трансмиссии или ведущих колес. Это достигается через воздействие на крутящий момент гидравлическими, электромагнитными или компрессионными методами, в зависимости от типа устройства. Результатом является плавное снижение скорости без блокировки колес.

Ключевые функции и преимущества

Основные цели применения:

- Продление срока службы фрикционных тормозов за счет сокращения их износа.

- Предотвращение перегрева основных тормозов на затяжных спусках, исключая "выгорание" колодок.

- Повышение безопасности через стабильное замедление, особенно при полной загрузке ТС.

- Снижение эксплуатационных расходов на обслуживание тормозной системы.

Сравнение эффективности:

| Ситуация | Без ретардера | С ретардером |

|---|---|---|

| Спуск 10% уклон (5 км) | Перегрев тормозов, риск отказа | Температура в норме, стабильное торможение |

| Городской режим (пробки) | Частая замена колодок | Износ колодок снижен на 30-50% |

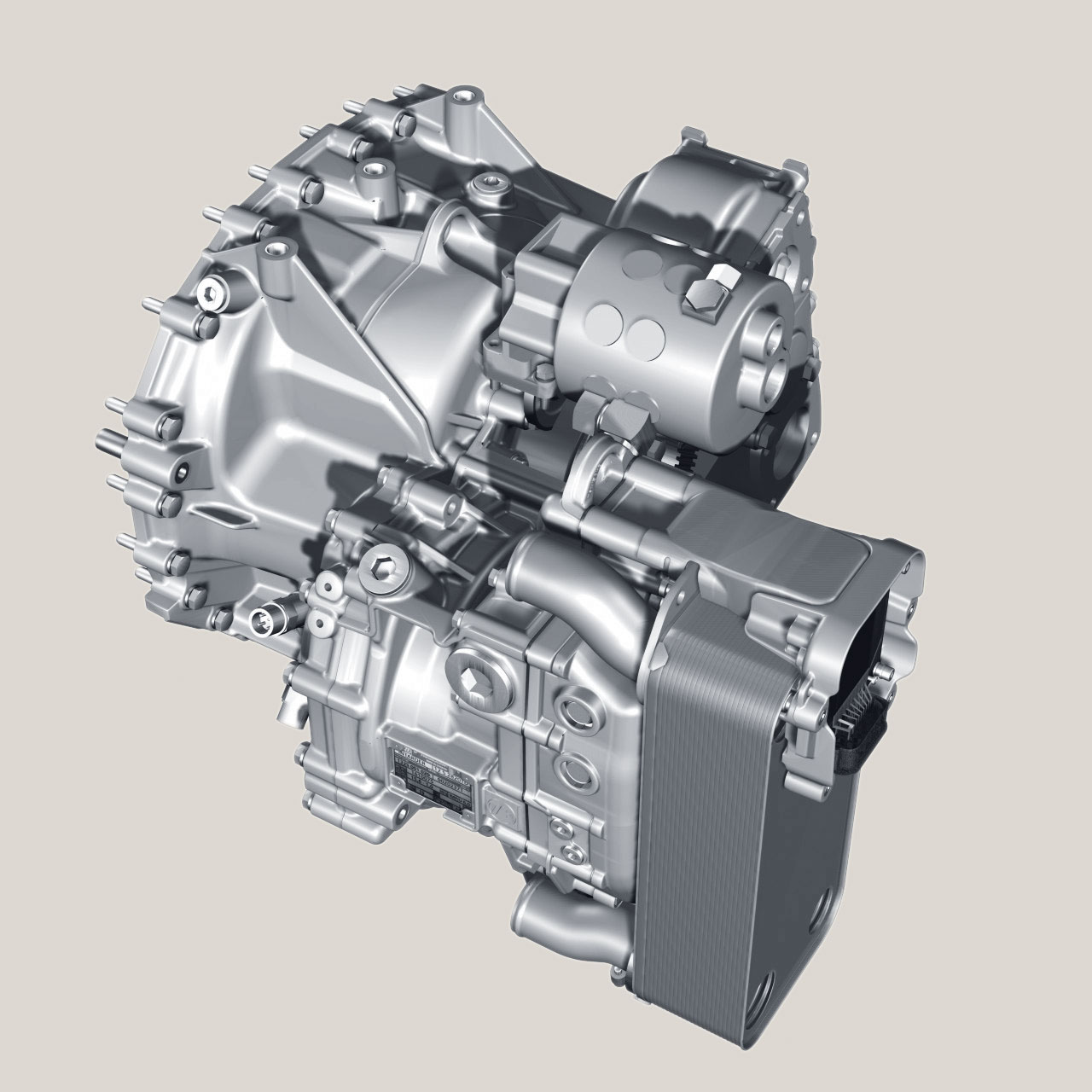

Интеграция ретардера в трансмиссию (первичный тип) или карданный вал (вторичный тип) обеспечивает его автоматическую активацию при отпускании педали газа. Современные системы позволяют регулировать силу торможения через многоступенчатые переключатели в кабине водителя.

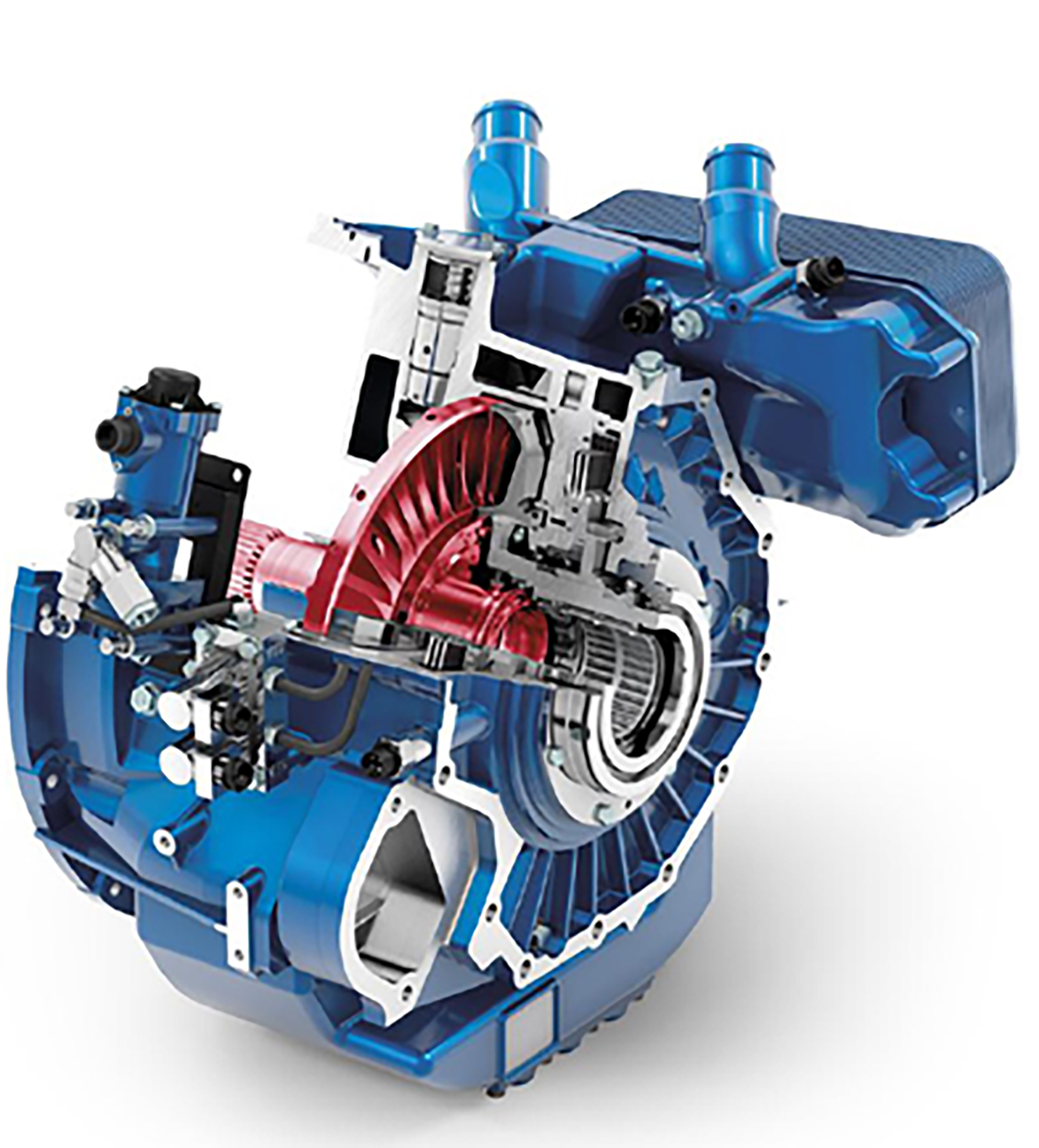

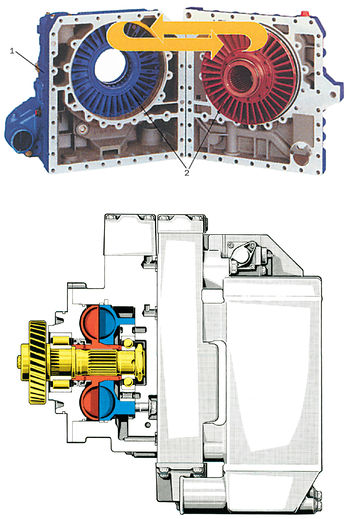

Принцип работы гидродинамического замедлителя

Гидродинамический замедлитель преобразует кинетическую энергию вращения в тепловую энергию посредством взаимодействия рабочей жидкости с лопастными колесами. Основными компонентами системы являются два коаксиальных ротора: насосное колесо, жестко связанное с трансмиссией, и турбинное колесо, соединенное с выходным валом. Герметичный корпус заполнен маслом, циркуляция которого управляется электроникой или механическим клапаном.

При активации замедлителя масло подается в полость между роторами. Насосное колесо, вращаясь вместе с валом двигателя, разгоняет жидкость центробежными силами. Струи масла с высокой кинетической энергией ударяют в лопатки турбинного колеса, передавая крутящий момент. Однако статор (реактор), расположенный между колесами, блокирует свободное движение потока, создавая гидравлическое сопротивление.

Ключевые физические процессы

Энергия гасится за счет гидродинамического трения и турбулентных завихрений. При столкновении масла с лопатками турбины происходит:

- Передача импульса на корпус замедлителя через опорные подшипники

- Интенсивное тепловыделение из-за вязкого сопротивления (до 600°C)

- Конвективный отвод тепла через радиаторную систему

Эффективность торможения регулируется степенью заполнения рабочей камеры:

| Уровень заполнения | Эффект |

| 30-40% | Плавное замедление на малых скоростях |

| 80-100% | Максимальный тормозной момент (>4000 Н·м) |

При отключении замедлителя масло экстренно дренируется в картер, что прекращает передачу момента. Отсутствие механического контакта между элементами обеспечивает плавность работы и исключает износ фрикционных поверхностей.

Гидравлический ретардер: ключевые особенности

Гидравлический ретардер функционирует по принципу гидродинамического торможения: вращающийся ротор с лопастями перемещает масло внутри корпуса статора, преобразуя кинетическую энергию движения в тепловую энергию за счет сопротивления жидкости. Тепло отводится через систему охлаждения двигателя или отдельный радиатор.

Эффективность замедления регулируется изменением количества масла в рабочей камере: чем больше заполнена полость, тем выше сопротивление вращению. Управление осуществляется водителем через рычаг или педаль (ступенчато или пропорционально), интегрируясь с основной тормозной системой.

Основные технические и эксплуатационные характеристики

- Высокая мощность торможения – достигает 600–900 л.с., особенно эффективен на скоростях свыше 30 км/ч.

- Плавность работы – отсутствие механического контакта исключает рывки и износ компонентов.

- Совместимость с АКПП – устанавливается на трансмиссию или карданный вал без модификации коробки передач.

| Преимущества | Ограничения |

| Снижение износа фрикционных тормозов на 30–80% | Снижение эффективности при низких оборотах двигателя |

| Работоспособность при перегреве основных тормозов | Дополнительная масса (150–400 кг) |

| Отсутствие обслуживания в течение срока эксплуатации | Повышенные требования к системе охлаждения |

Критически важным элементом является система терморегулирования: при длительном использовании температура масла достигает 120–160°C, что требует отдельного радиатора или интеграции в контур двигателя. Современные модели оснащаются электронным контролем, синхронизирующим работу с ABS и двигателем для предотвращения блокировки колес.

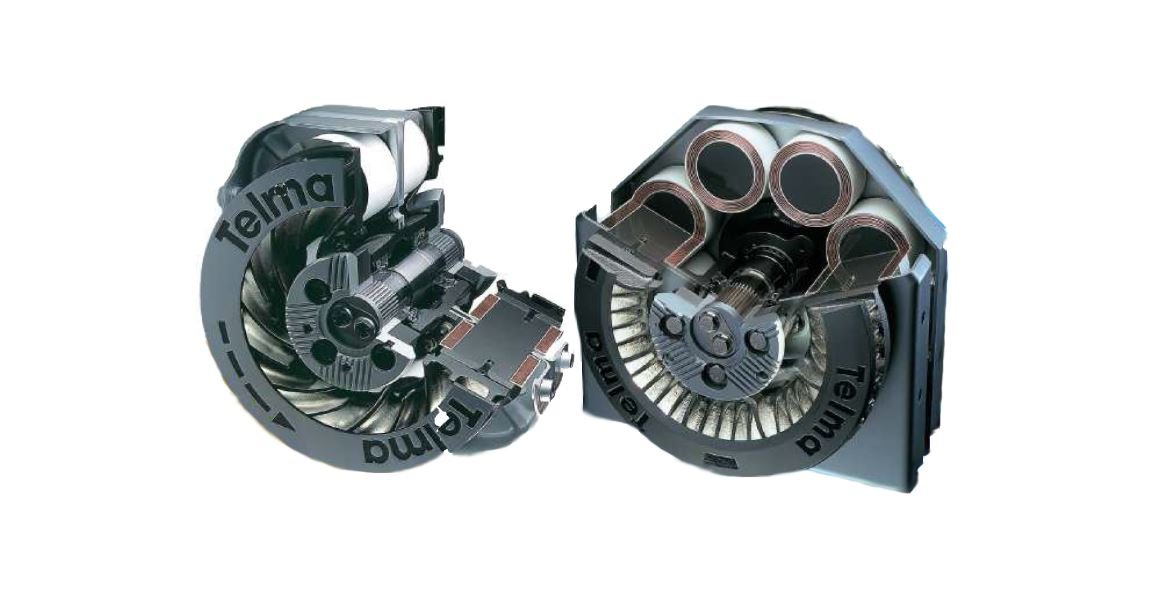

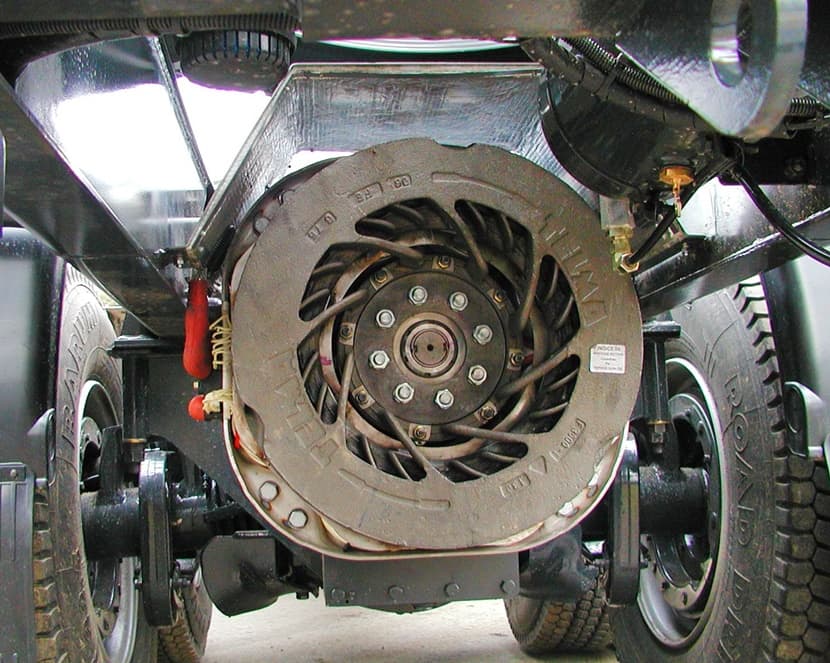

Электромагнитный тип замедлителя (индукционный)

Электромагнитный ретардер (индукционный замедлитель) использует силу магнитного поля для создания тормозного эффекта без механического контакта. Его ключевой элемент – ротор (обычно из ферромагнитного материала), жестко закрепленный на карданном валу или оси трансмиссии, и статор, содержащий электромагнитные катушки, который крепится неподвижно к раме ТС.

При подаче электрического тока на катушки статора генерируется мощное магнитное поле. Когда ротор вращается, его металлические секции пересекают это поле, в них индуцируются вихревые токи Фуко. Взаимодействие вихревых токов с магнитным полем создает силу Лоренца, направленную против направления вращения ротора, что обеспечивает эффективное замедление транспортного средства.

Ключевые характеристики и особенности

Основные преимущества индукционных ретардеров:

- Высокая надежность – отсутствие трущихся деталей снижает износ и упрощает обслуживание

- Мгновенная реакция – тормозной момент регулируется практически без задержки изменением силы тока

- Совместимость с АБС – плавное дозирование усилия предотвращает блокировку колес

- Работоспособность в любых условиях – эффективность не снижается при попадании воды, грязи или масла

Ограничения технологии:

- Значительное снижение эффективности при малых скоростях вращения ротора (ниже 20 км/ч)

- Требовательность к бортовой электросети – высокое энергопотребление (до 400А)

- Увеличение массы ТС на 50-150 кг в зависимости от мощности

- Нагрев элементов при длительном использовании

Типичные области применения:

| Транспорт | Мощность замедлителя | Дополнительные функции |

|---|---|---|

| Грузовые автомобили (фуры, самосвалы) | 600-800 кВт | Интеграция с круиз-контролем |

| Автобусы междугороднего сообщения | 300-500 кВт | Сенсорная защита от перегрева |

| Спецтехника (пожарные, военные ТС) | 400-700 кВт | Водяное охлаждение статора |

Современные системы оснащаются автоматическими регуляторами мощности, синхронизирующими работу с гидравлическими тормозами и двигателем. Для рассеивания тепла применяют комбинированное охлаждение: принудительный обдув ротора встречным потоком воздуха и жидкостные теплообменники в статоре.

Как активируется ретардер в кабине водителя

Управление ретардером осуществляется через специальные органы управления, расположенные в пределах легкой досягаемости от рулевого колеса. Основные элементы включают подрулевые лепестки, отдельный рычаг на рулевой колонке или кнопки на приборной панели.

Водитель активирует систему без использования основной педали тормоза, выбирая необходимый уровень тормозного усилия в зависимости от дорожных условий и требуемой интенсивности замедления. Переключение между ступенями происходит плавно и мгновенно.

Способы управления и регулировки

Наиболее распространенные варианты активации:

- Подрулевые лепестки: Левый лепесток (обычно помечен «-» или «RET») включает и увеличивает тормозное усилие при каждом нажатии. Правый лепесток (помечен «+») снижает интенсивность или отключает систему.

- Рычаг на рулевой колонке: Перемещение рычага вперед/назад регулирует силу замедления через 3-5 фиксированных ступеней или бесступенчато. Среднее положение соответствует нулевой активности.

- Интеграция с педалью тормоза: В продвинутых системах (например, ZF Intarder) легкое касание педали тормоза автоматически задействует ретардер как первую ступень замедления.

| Элемент управления | Действие водителя | Результат |

| Левый подрулевой лепесток | Краткое нажатие | Увеличение тормозного усилия на 1 ступень |

| Правый подрулевой лепесток | Краткое нажатие | Уменьшение усилия/отключение |

| Рычаг на колонке | Фиксация в позиции | Постоянное замедление на выбранном уровне |

При активации на приборной панели загорается индикатор (символ спирали или надпись «RET»), отображающий текущую ступень торможения. Система автоматически деактивируется при нажатии педали акселератора или полной остановке ТС.

Регулировка силы торможения через рукоятку или педаль

Водитель управляет интенсивностью работы ретардера с помощью органов управления в кабине. Чаще всего применяются два варианта: поворотная рукоятка на рулевой колонке или отдельная педаль торможения-замедления слева от педали сцепления.

Сила торможения изменяется пропорционально степени перемещения рукоятки или нажатия педали. Максимальный эффект достигается в крайнем положении элемента управления. Электронная система преобразует физическое воздействие водителя в команду для активации соответствующего количества ступеней торможения.

Принципы регулировки

- Градуальность воздействия: Легкое нажатие/поворот активирует минимальное торможение, полное перемещение – максимальное

- Ступенчатое срабатывание: В гидравлических системах каждое фиксированное положение рукоятки включает дополнительную ступень замедления

- Плавная модуляция: Электромагнитные ретардеры обеспечивают бесступенчатую регулировку силы в зависимости от усилия на органе управления

| Орган управления | Преимущества | Ограничения |

| Рукоятка | Точное дозирование, фиксация выбранного режима | Требует снятия руки с руля |

| Педаль | Быстрое включение "ногой", аналогия с тормозной педалью | Сложнее тонкого дозирования при длительных спусках |

При отпускании рукоятки/педали ретардер мгновенно отключается. Важно: работа замедлителя полностью независима от основной тормозной системы и не блокирует колеса.

Связь с тяговым двигателем: ограничение мощности

Ретардер интегрируется с силовой установкой транспортного средства через систему управления тяговым двигателем. Его активация автоматически снижает крутящий момент на выходе электродвигателя или ДВС, создавая тормозное усилие. Этот процесс требует постоянного обмена данными между контроллером ретардера и ЭБУ силового агрегата для синхронизации фаз замедления и тяги.

Мощность ретардера физически ограничена возможностями первичного источника энергии. В электромобилях и гибридах она зависит от ёмкости батареи и допустимой токовой нагрузки силовой электроники. В дизельных машинах с гидродинамическими ретардерами предел определяется производительностью масляного насоса и теплоотводом радиатора. Превышение лимитов вызывает перегрев или аварийное отключение системы.

Факторы ограничения мощности

- Тепловыделение: Энергия торможения конвертируется в тепло. Радиаторы и вентиляторы имеют фиксированную рассеивающую способность.

- Энергобаланс: В электромобилях рекуперация ограничена скоростью зарядки АКБ и КПД инвертора (обычно 70-85%).

- Механическая прочность: Вихревые токи в электромагнитных системах создают силы Лоренца, воздействующие на ротор.

| Тип ретардера | Ключевое ограничение | Типичный КПД |

|---|---|---|

| Электромагнитный | Ток статора / охлаждение катушек | до 80% |

| Гидродинамический | Прочность лопаток / вязкость масла | 75-82% |

| Рекуперативный | Скорость заряда АКБ | 65-78% |

Зачем нужен обратный клапан в гидравлических системах

Обратный клапан – это устройство, пропускающее рабочую жидкость только в одном направлении и автоматически блокирующее её обратный поток. Его основная функция – предотвращение движения жидкости против заданной схемы работы гидравлического контура. Это критически важно для защиты компонентов системы от повреждений, вызванных гидроударами или неконтролируемым изменением давления.

В системах с ретардером обратный клапан обеспечивает стабильную работу тормоза-замедлителя. Например, он удерживает масло в гидроаккумуляторе ретардера при выключенном торможении, исключая самопроизвольное срабатывание. Одновременно он защищает насос от противодавления при резком отключении тормоза, сохраняя целостность трубопроводов и уплотнений.

Ключевые функции обратного клапана

- Защита оборудования: Блокирует обратный поток, предотвращая поломки насосов, фильтров и чувствительных элементов при внезапной остановке системы.

- Стабилизация давления: Исключает гидроудары и колебания давления, особенно при работе ретардера в циклическом режиме.

- Поддержание заполненности контуров: Удерживает жидкость в гидроаккумуляторах или магистралях (например, для мгновенного срабатывания тормоза-замедлителя).

- Энергоэффективность: Снижает потери энергии, минимизируя паразитные потоки жидкости в нерабочем направлении.

| Риск без клапана | Эффект от применения клапана |

|---|---|

| Разрыв трубопроводов из-за гидроудара | Гашение ударных волн при остановке насоса |

| Опорожнение гидроаккумулятора ретардера | Сохранение давления для мгновенного торможения |

| Кавитация и износ насоса | Предотвращение обратного вращения насосного ротора |

Системы охлаждения ретардера: жидкостные и воздушные

Интенсивное выделение тепла при работе ретардера требует эффективного отвода энергии для предотвращения перегрева и сохранения работоспособности тормозной системы. Недостаточное охлаждение приводит к термической перегрузке, снижению эффективности торможения и риску повреждения компонентов.

Для решения этой задачи применяют два основных типа систем охлаждения, интегрированных с основным контуром торможения транспортного средства. Выбор конкретной системы зависит от конструктивных особенностей ретардера, нагрузочных режимов и условий эксплуатации техники.

Принципы работы и особенности систем

Жидкостное охлаждение использует циркуляцию антифриза через теплообменник ретардера. Нагретая жидкость поступает в основной радиатор двигателя, где отдает тепло атмосферному воздуху. Ключевые компоненты включают:

- Теплообменные пластины внутри корпуса ретардера

- Дополнительный контур охлаждающей жидкости с насосом

- Термостатические клапаны регулировки потока

Воздушное охлаждение реализуется через принудительный обдув корпуса ретардера. Вентиляторы создают воздушный поток, отводящий тепло от ребристых поверхностей. Особенности конструкции:

- Осевые или центробежные вентиляторы с электрическим приводом

- Аэродинамические кожухи для направленного потока воздуха

- Терморезисторы для автоматической активации вентиляторов

| Параметр | Жидкостное охлаждение | Воздушное охлаждение |

|---|---|---|

| Теплоемкость | Высокая (подходит для длительного торможения) | Умеренная (оптимально для цикличных режимов) |

| Интеграция с ТС | Через систему охлаждения двигателя | Автономная система управления |

| Реакция на нагрузки | Инерционная (медленный разогрев/остывание) | Мгновенная (быстрый старт вентиляторов) |

Критерии выбора определяются эксплуатационными требованиями: жидкостные системы доминируют в карьерных самосвалах и автопоездах с экстремальными нагрузками, тогда как воздушные чаще применяют в городских автобусах и технике со средними тормозными усилиями. Современные гибридные решения комбинируют оба принципа для многократного резервирования.

Интеграция с ABS и ESP для безопасности

Современные ретардеры интегрируются в электронные системы безопасности транспортного средства, такие как ABS (антиблокировочная система тормозов) и ESP (система курсовой устойчивости). Эта интеграция осуществляется через общую электронную шину данных (CAN-Bus), позволяя системам обмениваться информацией в реальном времени. Ретардер автоматически снижает мощность торможения при срабатывании ABS на скользкой поверхности, предотвращая блокировку колес.

При активации ESP ретардер получает команду на коррекцию своего воздействия, помогая стабилизировать автомобиль в заносе или при потере траектории. Система учитывает данные датчиков:

- угла поворота руля

- поперечного ускорения

- частоты вращения каждого колеса

- давления в тормозной системе

Преимущества комплексной работы систем

| Функция | Вклад ретардера |

| Предотвращение заноса | Корректирует крутящий момент на ведущих осях |

| Торможение в повороте | Автоматически снижает мощность на скользких участках |

| Аварийное торможение | Добавляет замедляющий момент без блокировки колес |

Ключевые аспекты безопасности при интеграции:

- Приоритет электроники: ABS/ESP мгновенно отключают ретардер при риске потери управления

- Адаптация к покрытию: Интенсивность замедления автоматически регулируется в зависимости от сцепления шин с дорогой

- Снижение износа: Перенос основной нагрузки на ретардер уменьшает перегрев фрикционных тормозов

Такая синергия повышает безопасность на спусках и сложных дорожных условиях, сокращая тормозной путь на 15-20% при полной загрузке транспортного средства. Электроника непрерывно анализирует более 20 параметров движения, оптимизируя работу всех тормозных систем.

Экономия тормозных колодок на горных спусках

При длительных спусках с гор основной проблемой для грузового транспорта становится перегрев фрикционных тормозов из-за непрерывного использования, что ведет к ускоренному износу колодок и дисков. Без вспомогательных систем водитель вынужден постоянно прижимать колодки к дискам, создавая трение, которое рассеивает кинетическую энергию в тепло. Этот процесс не только сокращает ресурс деталей, но и чреват "отказом тормозов" при критическом перегреве.

Ретардер решает эту проблему, перекладывая до 90% нагрузки по замедлению на себя. Он преобразует энергию движения в тепловую через гидравлическое сопротивление (в гидродинамическом типе) или электромагнитное поле (в электромагнитном), не задействуя колесные механизмы. Это позволяет водителю проходить спуски на стабильной скорости, лишь изредка подтормаживая основной системой для коррекции или полной остановки.

Ключевые преимущества для ресурса колодок

Снижение механического износа: Колодки используются эпизодически – в среднем на 70-85% реже, чем без ретардера. Это напрямую увеличивает их пробег до замены.

Исключение тепловой деградации: Отсутствие постоянного трения предотвращает:

- Растрескивание накладок от перепадов температур

- Закаливание поверхности дисков (потерю фрикционных свойств)

- Коксование тормозной жидкости

| Параметр | Без ретардера | С ретардером |

|---|---|---|

| Температура тормозов на спуске | 500-700°C (риск возгорания) | 80-150°C (безопасный режим) |

| Срок службы колодок | 40-60 тыс. км | 120-200 тыс. км |

Экономический эффект: Сокращение расходов на ТО достигает 30% за счет:

- Редкой замены колодок/дисков

- Уменьшения простоев в ремонте

- Снижения риска аварий из-за перегрева

Предотвращение перегрева основной тормозной системы

Ретардер существенно снижает тепловую нагрузку на фрикционные тормоза, принимая на себя основную работу по замедлению транспортного средства на длительных спусках или при частых остановках. Это происходит за счет преобразования кинетической энергии движения в тепловую энергию в собственном рабочем элементе (гидродинамическом поле, электромагнитном поле или компрессионной камере двигателя), не задействуя колодки и диски основной системы.

При интенсивном или продолжительном торможении фрикционные механизмы быстро перегреваются, что ведет к "вулканизации" колодок, деформации дисков, снижению коэффициента трения ("фейдингу") и полной потере эффективности торможения. Ретардер, обладая высокой теплостойкостью и способностью к длительному действию, предотвращает этот сценарий, сохраняя фрикционные тормоза "холодными" и готовыми к экстренному применению.

Ключевые механизмы защиты

Эффективность ретардера в предотвращении перегрева обеспечивается следующими факторами:

- Распределение нагрузки: До 90% энергии торможения на спусках поглощается ретардером.

- Теплоотвод: Интегрированные системы охлаждения (воздушные или жидкостные) эффективно рассеивают тепло от рабочего узла ретардера.

- Автоматизация:

- Интеграция с ABS/EBS для динамического перераспределения тормозного усилия.

- Программные алгоритмы, приоритезирующие использование ретардера на спусках.

Результат применения: Колодки и диски основной системы изнашиваются в 3-5 раз медленнее, а риск отказа тормозов из-за перегрева сводится к минимуму даже в экстремальных условиях.

Уменьшение вибраций и шума при длительном торможении

Ретардер обеспечивает плавное замедление без блокировки колес, что принципиально снижает вибрации по сравнению с трением колодок о барабаны или диски. Гидродинамические и электромагнитные модели преобразуют кинетическую энергию в тепловую через сопротивление жидкости или вихревые токи, исключая механический контакт вращающихся и статичных компонентов.

Отсутствие жесткого зацепления рабочих элементов предотвращает резонансные колебания, характерные для фрикционных систем. Электронное управление современными ретардерами дозирует тормозной момент с высокой точностью, минимизируя пульсации усилия – ключевую причину низкочастотного гула и дребезжания кабины при затяжных спусках.

Ключевые инженерные решения

- Балансировка ротора – компенсация дисбаланса до 0.01 мм снижает вибрации на высоких оборотах

- Антирезонансные демпферы – резинометаллические вставки в креплениях поглощают высокочастотные колебания

- Оптимизация формы лопаток – специальные профили гидродинамических статоров снижают турбулентность потока масла

| Тип шума | Причина | Метод подавления |

|---|---|---|

| Низкочастотный гул (80-200 Гц) | Пульсация тормозного момента | Ступенчатое регулирование тока возбуждения |

| Высокочастотный свист (1-5 кГц) | Вибрация лопаток ротора | Применение композитных материалов с демпфирующим слоем |

Производители интегрируют активные системы шумоподавления, где микрофоны в кабине фиксируют спектр шумов, а генераторы антифазных звуковых волн нейтрализуют доминантные частоты. Для гидродинамических моделей критично поддержание оптимальной температуры масла – при перегреве вязкость падает, усиливая кавитационный шум.

Применение ретардера в автобусах для обеспечения плавности хода

Ретардер становится ключевым инструментом для достижения плавного, комфортного и предсказуемого движения автобуса, особенно в условиях частых остановок и стартов в городском цикле или при движении по серпантину. Его способность создавать значительное тормозное усилие без участия фрикционных колодок или дисков основной тормозной системы напрямую влияет на качество замедления.

При замедлении автобуса с помощью ретардера водитель может дозировать тормозное усилие очень плавно, регулируя степень активации ретардера (обычно рукояткой или педалью на рулевой колонке). Это обеспечивает чрезвычайно равномерное замедление без характерных для фрикционных тормозов рывков или "клевков" в начале и конце торможения, особенно заметных при низких скоростях и на неровной дороге.

Дополнительные преимущества для плавности и контроля

Использование ретардера способствует плавности хода не только непосредственно при торможении, но и косвенно влияет на общую стабильность автобуса:

- Снижение нагрузки на основную тормозную систему: Ретардер берет на себя основную работу по замедлению на средних и высоких скоростях, а также на затяжных спусках. Это позволяет водителю использовать основную (фрикционную) тормозную систему лишь для окончательной остановки или экстренного торможения. Поскольку фрикционные тормоза при резком или частом применении склонны к блокировке колес и провоцируют рывки, их минимальное использование напрямую ведет к большей плавности.

- Контроль тяги на скользкой дороге: Современные системы, интегрирующие ретардер (особенно гидродинамический) с АБС и ESP, могут использовать его для тонкого подтормаживания отдельных колес или оси. Это помогает предотвратить пробуксовку ведущих колес при старте на подъеме или на скользком покрытии, обеспечивая более плавное и уверенное трогание без рывков.

- Стабильность на спусках: Возможность поддерживать постоянную, безопасную скорость на длинном спуске только за счет ретардера ("тормоз-замедлитель") исключает риск перегрева и отказа фрикционных тормозов ("закипания тормозов") и связанную с этим потерю эффективности торможения и потенциальную неустойчивость автобуса.

- Плавное начало движения: Некоторые автоматизированные системы управления (особенно с гидродинамической передачей или коробкой передач с "мягкой" блокировкой ГДТ) могут использовать ретардер в момент начала движения для легкого подтормаживания, обеспечивая более плавное включение передачи и трогание без рывка.

Эффект плавности особенно ценен для пассажирских перевозок, так как резкие торможения и рывки не только снижают комфорт, но и могут привести к травмам стоящих пассажиров. Ретардер, обеспечивая предсказуемое и управляемое замедление, существенно повышает уровень безопасности и комфорта в салоне автобуса.

| Аспект плавности | Как ретардер способствует |

|---|---|

| Замедление на средних/высоких скоростях | Плавное, дозируемое усилие без рывков фрикционных тормозов |

| Торможение на спусках | Постоянное усилие, исключает перегрев и отказ фрикционных тормозов |

| Низкоскоростное торможение (подъезд к остановке) | Исключает "клевки" и рывки при переходе на фрикционные тормоза |

| Старт на подъеме/скользкой дороге | Интеграция с ASR/ESP для предотвращения пробуксовки (плавное трогание) |

Таким образом, применение ретардера в автобусах выходит далеко за рамки простого замедления; это инструмент для достижения высочайшего уровня плавности хода, комфорта пассажиров и безопасности, одновременно продлевая ресурс основной тормозной системы.

Обязательная установка ретардеров

Во многих странах законодательство прямо обязывает оснащать ретардерами тяжелые грузовики, автобусы и спецтехнику. Это касается транспортных средств категорий N3 (грузовики >12 тонн) и M3 (автобусы >8 пассажирских мест) согласно международной классификации. Требование обусловлено необходимостью минимизировать риски при эксплуатации в сложных дорожных условиях, особенно на горных трассах и длинных спусках.

Нормативы предписывают обязательную установку ретардеров как самостоятельных тормозных систем или в составе комбинированных тормозов. Для новых транспортных средств это условие является обязательным при прохождении сертификации и получении ОТТС (одобрения типа транспортного средства). Контроль за исполнением норм осуществляют национальные органы транспортного надзора.

Ключевые аспекты регулирования

| Регион/Страна | Нормативный акт | Требования |

|---|---|---|

| Евросоюз | Директива 71/320/EEC | Ретардеры обязательны для ТС >12т с 2004 года |

| Россия | ТР ТС 018/2011 | Для грузовиков >12т и автобусов >5т с 2015 года |

| США | FMVSS 121 | Требуется ≥2 независимых тормозных систем для ТС >9т |

Основные причины законодательного закрепления:

- Предотвращение перегрева рабочих тормозов на затяжных спусках

- Снижение аварийности из-за отказа фрикционных тормозов

- Увеличение интервала замены колодок и дисков (до 3-4 раз)

- Соблюдение международных стандартов безопасности (Правила ЕЭК ООН №13)

Технические регламенты устанавливают минимальные показатели эффективности: ретардер должен обеспечивать замедление ≥0.6 м/с² при скорости 30 км/ч на 7% уклоне. Проверка работоспособности системы входит в обязательную процедуру техосмотра коммерческого транспорта.

Работа ретардера на высоких и низких скоростях

На высоких скоростях ретардер демонстрирует максимальную эффективность торможения благодаря индукционным токам Фуко или гидродинамическому сопротивлению (в зависимости от типа). Кинетическая энергия вращающихся элементов трансмиссии или колес интенсивно преобразуется в тепловую энергию, обеспечивая стабильное замедление без износа фрикционных деталей основной тормозной системы.

При низких скоростях (обычно ниже 20-30 км/ч) эффективность ретардера резко снижается из-за недостаточной силы вихревых токов или слабого взаимодействия в гидродинамической среде. На скоростях менее 5 км/ч его вклад в торможение становится незначительным, что требует обязательного использования штатных колодочных тормозов для полной остановки ТС.

Ключевые особенности работы

- Высокие скорости:

- Мощность торможения достигает 80-90% от максимальной

- Плавное снижение скорости без блокировки колес

- Низкие скорости:

- Прогрессирующее падение эффективности ниже 25 км/ч

- Минимальное воздействие в режиме маневрирования

| Скоростной режим | Эффективность | Рекомендуемое применение |

|---|---|---|

| > 50 км/ч | Максимальная | Основное торможение на трассе |

| 20-50 км/ч | Средняя | Поддержка фрикционных тормозов |

| < 20 км/ч | Минимальная | Требуется дополнение основными тормозами |

Автоматическое отключение при минимальной скорости

При снижении скорости транспортного средства до определенного порога (обычно 3–5 км/ч) система ретардера автоматически деактивируется. Это предотвращает блокировку колес при движении на предельно малых скороностях, где требуется точное управление тягой.

Данная функция реализуется через датчики скорости ABS или коробки передач, передающие информацию в электронный блок управления (ЭБУ). При достижении порогового значения ЭБУ мгновенно снимает тормозной момент с вала трансмиссии.

Ключевые особенности

- Типовой диапазон отключения: 2–7 км/ч в зависимости от модели и производителя

- Технологическая основа: интеграция с ABS/ESP и CAN-шиной автомобиля

- Критическая необходимость: исключение рывков и остановки двигателя при трогании

| Ситуация | Действие системы |

|---|---|

| Спуск на крутом склоне | Работает до достижения минимального скоростного порога |

| Трогание в гору | Автоотключение при 3 км/ч для передачи крутящего момента |

| Парковочные маневры | Полная деактивация для прецизионного контроля |

Важно: порог срабатывания калибруется под характеристики шасси – для автобусов он обычно выше, чем для тягачей.

Обслуживание гидравлической жидкости и патрубков

Регулярная проверка уровня и состояния гидравлической жидкости – критически важная процедура для корректной работы ретардера. Используйте исключительно жидкости, рекомендованные производителем, так как несоответствие спецификациям приводит к снижению эффективности торможения, вспениванию и ускоренному износу компонентов. Замену жидкости проводите в строгом соответствии с регламентом технического обслуживания транспортного средства (обычно каждые 60 000–100 000 км или раз в 2 года).

Визуальный осмотр патрубков и соединений гидравлической системы требуется выполнять при каждом плановом ТО. Обращайте внимание на следы подтеканий, вздутия, трещины или перетирания шлангов, а также на коррозию металлических трубопроводов. Особое внимание уделите участкам возле хомутов и в местах изгибов – здесь чаще всего возникают повреждения. Обнаруженные дефектные элементы подлежат немедленной замене.

Ключевые процедуры обслуживания

Проверка герметичности системы:

- Запустите двигатель и включите ретардер на 1-2 минуты

- Внимательно осмотрите все соединения, уплотнения и корпус теплообменника на предмет утечек

- Используйте чистую ветошь для обнаружения малозаметных следов масла

Замена гидравлической жидкости:

- Прогрейте систему до рабочей температуры

- Слейте отработанную жидкость через штатные сливные пробки

- Промойте контур специальным очистителем (при наличии рекомендаций производителя)

- Залейте новую жидкость с точным соблюдением требуемого объема

- Удалите воздух из системы согласно инструкции (прокачка)

Требования к патрубкам:

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Давление | Допуск не ниже рабочего давления в системе | Разрыв магистрали |

| Температурный режим | Устойчивость к +120°C и выше | Деформация, потеря эластичности |

| Химическая совместимость | Инертность к гидравлическому маслу | Разрушение внутреннего слоя |

Важно: При установке новых шлангов избегайте перекручиваний и минимальных радиусов изгиба. Затяжку хомутов производите динамометрическим ключом с усилием, указанным в руководстве по ремонту. После замены элементов обязательно проверьте работу ретардера на всех режимах в движении.

Контроль состояния подшипников вала замедлителя

Регулярная диагностика подшипников вала ретардера критична для предотвращения внезапных отказов и дорогостоящего ремонта. Эти узлы испытывают экстремальные нагрузки при торможении, особенно в горной местности или при перевозке тяжелых грузов. Невыявленные дефекты приводят к заклиниванию вала, разрушению корпуса замедлителя или передаче вибраций на трансмиссию.

Основными методами контроля являются вибродиагностика и термография, дополняемые визуальным осмотром и анализом смазочных материалов. Частота проверок регламентируется производителем, но увеличивается при эксплуатации в тяжелых условиях (частые торможения, высокий крутящий момент, запыленность).

Ключевые методы диагностики

Вибродиагностика выявляет ранние стадии повреждений по изменению спектра вибраций:

- Измерение амплитуды высокочастотных колебаний при работе ретардера

- Анализ гармоник на частотах вращения вала и демпфирующих элементов

- Сравнение показателей с эталонными значениями для данной модели

Термографический контроль фиксирует локальные перегревы подшипников:

| Температурный диапазон | Состояние узла | Действия |

|---|---|---|

| До +80°C | Норма | Плановый мониторинг |

| +80°C...+100°C | Начальная деградация смазки | Проверить уровень масла, запланировать замену |

| Выше +100°C | Разрушение сепаратора/тел качения | Немедленная остановка для ремонта |

Дополнительные процедуры включают:

- Визуальную оценку люфтов вала при демонтаже кожуха

- Лабораторный анализ металлической стружки в масле (спектрография)

- Контроль герметичности уплотнений для исключения попадания абразивов

Важно: Данные всех проверок заносятся в журнал для прогнозирования остаточного ресурса. При превышении допустимых параметров вибрации или температуры подшипник подлежит замене независимо от плановых сроков ТО.

Типичные неисправности: диагностика и ремонт

Эксплуатация ретардера в тяжелых условиях (высокие нагрузки, температурные перепады, загрязнения) неизбежно приводит к характерным поломкам. Основные признаки неисправности включают нехарактерные шумы (скрежет, вой), снижение эффективности торможения, утечки рабочей жидкости, сигналы ошибок на панели приборов и перегрев узла. Своевременное выявление этих симптомов предотвращает развитие критических отказов.

Диагностика начинается со сканирования электронного блока управления (ЭБУ) на наличие кодов ошибок через диагностический разъем. Дополнительно проверяют уровень и состояние тормозной жидкости/масла в системе, целостность электропроводки и разъемов, механическую целостность ротора и статора, а также работоспособность датчиков (частоты вращения, температуры). Обязательно анализируют состояние гидравлических магистралей и уплотнений на предмет утечек.

Распространенные неисправности и методы устранения

| Неисправность | Причины | Ремонтные действия |

|---|---|---|

| Снижение эффективности торможения |

|

|

| Вибрации или шум при работе |

|

|

| Постоянная активация/отказ выключения |

|

|

Критические рекомендации: При замене комплектующих используйте исключительно оригинальные запчасти. Регулярно обновляйте программное обеспечение ЭБУ. Каждые 50 000 км проводите профилактическую диагностику состояния подшипников, зазоров в электромагнитных системах и степени загрязнения масла. Избегайте длительной (свыше 5 минут) работы ретардера на максимальной нагрузке для предотвращения термических повреждений.

Экономия топлива за счет снижения нагрузки на тормоза

Ретардер принимает на себя основную нагрузку при длительном замедлении, особенно на затяжных спусках. Это предотвращает перегрев и интенсивный износ фрикционных тормозных механизмов, сохраняя их ресурс для экстренных ситуаций.

Снижение частоты использования рабочих тормозов напрямую уменьшает расход топлива. Каждое нажатие на педаль тормоза означает бесполезную трансформацию кинетической энергии в тепло, а последующий разгон требует дополнительного впрыска топлива для восстановления скорости.

Механизмы экономии

- Минимизация циклов "торможение-разгон"

Поддержание стабильной скорости на спусках без постоянного притормаживания исключает потери энергии на повторный разгон. - Сохранение инерции движения

Плавное регулирование скорости ретардером позволяет эффективнее использовать накопленную кинетическую энергию транспортного средства. - Снижение аэродинамических потерь

Отсутствие необходимости в резком снижении скорости предотвращает потерю импульса, критичную для тяжелогруженого транспорта.

| Параметр | Без ретардера | С ретардером |

|---|---|---|

| Износ тормозных колодок | До 3 раз чаще | Минимизирован |

| Расход топлива на горных маршрутах | +15-25% | Близок к нормативному |

| Температура тормозных дисков | До 600°C | Не превышает 200°C |

Косвенная экономия достигается за счет уменьшения массы транспортного средства: увеличенный интервал замены колодок и дисков снижает общий вес конструкции. Дополнительно предотвращается расход топлива на охлаждение перегретых тормозов через систему вентиляции.

Перспективы развития: рекуперация энергии в гибридах

Рекуперативное торможение, интегрированное с ретардерами в гибридных транспортных средствах, представляет ключевое направление для повышения энергоэффективности. Принцип основан на преобразовании кинетической энергии движения в электрическую во время замедления, что особенно актуально для грузового транспорта с высокой массой и частыми циклами разгона-торможения. Эта энергия накапливается в тяговых аккумуляторах для последующего использования, снижая нагрузку на ДВС и расход топлива.

Современные разработки фокусируются на оптимизации совместной работы ретардера и рекуперативной системы. Электромеханические ретардеры, выполняющие роль мощных генераторов, обеспечивают плавное замедление без износа фрикционных тормозов, одновременно генерируя значительные объемы энергии. Интеллектуальные системы управления динамически распределяют тормозное усилие между рекуперацией, ретардером и классическими тормозами, максимизируя энергосбор и гарантируя безопасность.

Ключевые тенденции и инновации

- Повышение КПД генерации: Использование более мощных электромашин с КПД свыше 95% и усовершенствованных силовых электронных преобразователей для минимизации потерь при конверсии энергии.

- Умное управление энергией: Алгоритмы ИИ, прогнозирующие дорожную ситуацию (спуски, светофоры), оптимизируют момент и интенсивность рекуперации, адаптируя её под уровень заряда батареи и температурные режимы.

- Гибридизация тяжелого транспорта: Активное внедрение систем в автобусы, строительную и горнодобывающую технику, где рекуперация с ретардерами дает максимальный экономический эффект (до 30% экономии топлива в городских циклах).

- Интеграция с суперконденсаторами: Комбинирование батарей с суперконденсаторами для мгновенного приема больших токов при резком торможении, продлевая срок службы аккумуляторов.

Дальнейшее развитие связано с созданием единых электромашинных модулей, объединяющих функции тягового электродвигателя, генератора рекуперации и ретардера в одном компактном корпусе. Это снижает массу и сложность силовой установки. Параллельно ведутся работы по стандартизации интерфейсов взаимодействия систем рекуперативного торможения с АБС и ESP, а также по адаптации технологий для электромобилей с увеличенным запасом хода.

Список источников

Для раскрытия темы ретардеров использовались авторитетные технические и научные материалы.

Основные источники включают специализированную литературу и документацию производителей.

- ГОСТ Р 41.13-2007 «Единообразные предписания, касающиеся тормозов для грузовых автомобилей»

- Учебник «Конструкция и расчет автомобилей» под ред. А.И. Гришкевича

- Технические каталоги компаний Voith, ZF Friedrichshafen и Frenelsa

- Научная статья «Гидродинамические тормоза-замедлители коммерческого транспорта» (Журнал «Автомобильная промышленность»)

- Руководство по эксплуатации тягачей Scania R-series (раздел «Тормозные системы»)

- Монография «Тормозные управления автомобилей» В.А. Петрушенко

- Отчеты Европейской экономической комиссии ООН (ECE) о стандартах безопасности тормозов