Как работает система охлаждения двигателя

Статья обновлена: 01.03.2026

Исправная работа двигателя внутреннего сгорания напрямую зависит от поддержания оптимального теплового режима.

Нарушение температурного баланса приводит к катастрофическим последствиям: от перегрева и заклинивания мотора до сокращения ресурса и увеличения расхода топлива.

Ключевую роль в предотвращении этих проблем играет система охлаждения – сложный инженерный комплекс, непрерывно отводящий избыточное тепло от деталей двигателя.

В статье подробно рассматривается принцип функционирования системы, назначение её основных узлов и особенности взаимодействия компонентов для обеспечения бесперебойной работы силового агрегата в любых условиях эксплуатации.

Основные типы систем: жидкостная и воздушная

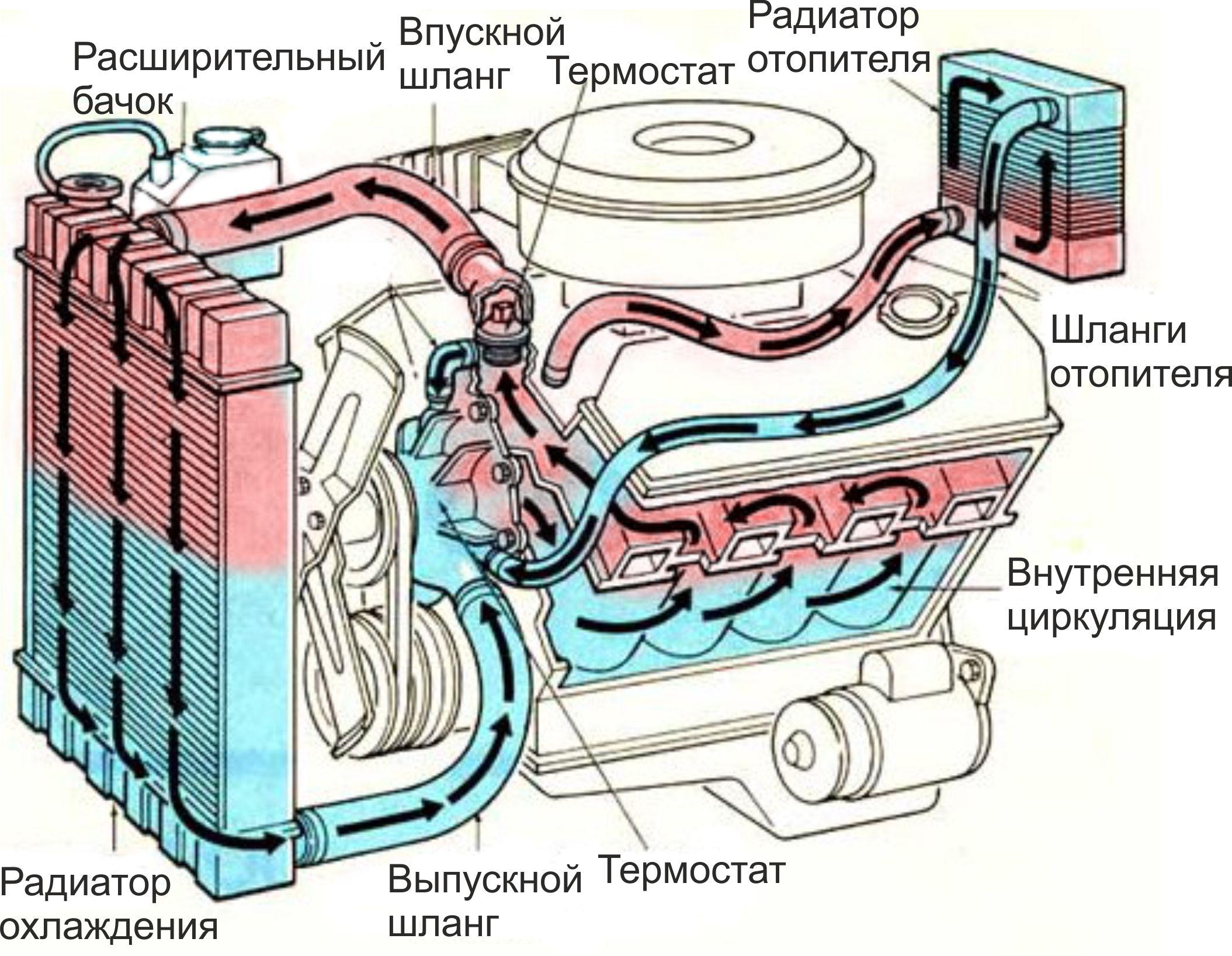

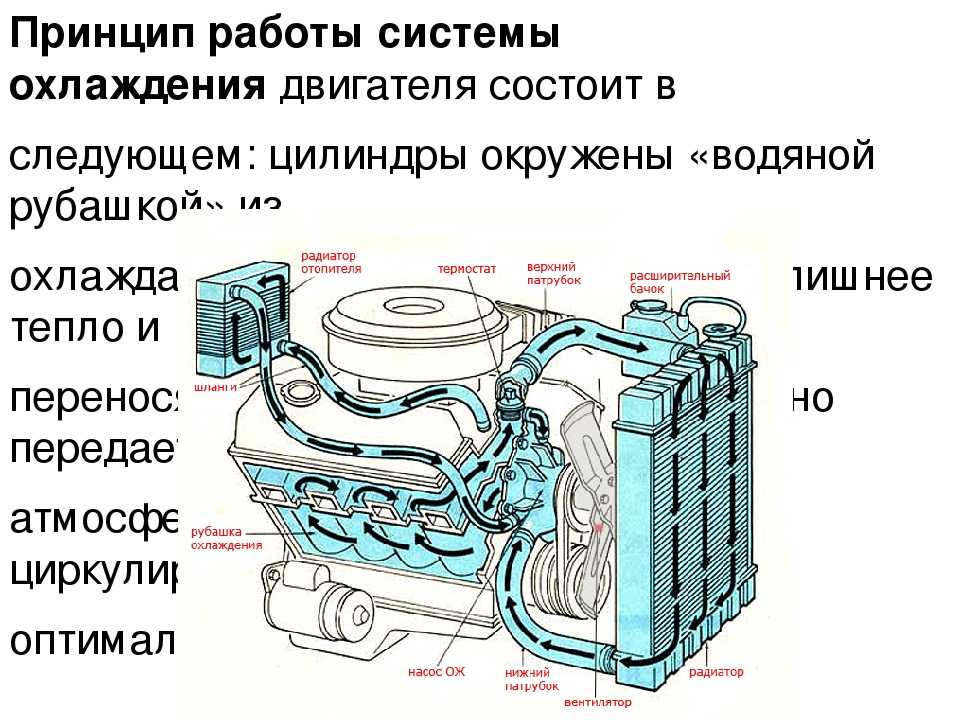

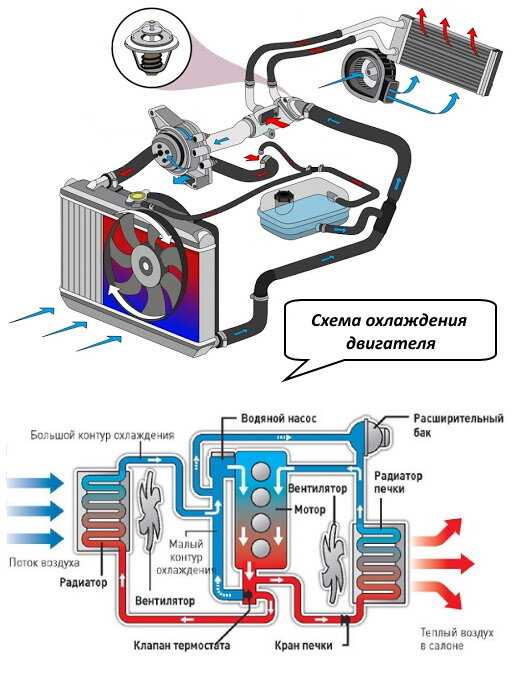

Жидкостная система охлаждения использует циркуляцию специального теплоносителя (антифриза или тосола) по замкнутому контуру. Тепло от двигателя поглощается жидкостью, проходящей через каналы в блоке цилиндров и головке блока, после чего переносится к радиатору, где рассеивается в атмосферу с помощью воздушного потока.

Воздушная система охлаждения исключает применение жидкости, отвод тепла осуществляется напрямую через ребристую поверхность двигателя, обдуваемую мощным осевым вентилятором. Тепло передается от цилиндров к ребрам охлаждения, а затем в окружающий воздух, минуя промежуточные теплоносители.

Сравнительный анализ

| Критерий | Воздушное охлаждение | Жидкостное охлаждение |

|---|---|---|

| Конструктивная сложность | Проще: нет радиатора, помпы, трубопроводов | Сложнее: включает насос, термостат, радиатор, расширительный бачок |

| Эффективность отвода тепла | Неравномерный прогрев, чувствительность к внешней температуре | Стабильный тепловой режим независимо от условий |

| Шумность работы | Высокая (из-за вентилятора) | Низкая (шум вентилятора проявляется реже) |

| Обслуживание | Минимальное (отсутствие риска утечек) | Требует контроля уровня и замены жидкости |

| Сфера применения | Мотоциклы, малолитражные авто, спецтехника | Подавляющее большинство современных легковых и грузовых автомобилей |

Подавляющее преимущество жидкостной системы – способность поддерживать оптимальную температуру двигателя (85–95°C) при любых нагрузках, что обеспечивает топливную экономичность и снижение выбросов. Главный недостаток воздушного охлаждения – перегрев в жару или при длительных пробках, что ограничивает его использование в мощных ДВС.

Ключевые компоненты жидкостной системы охлаждения

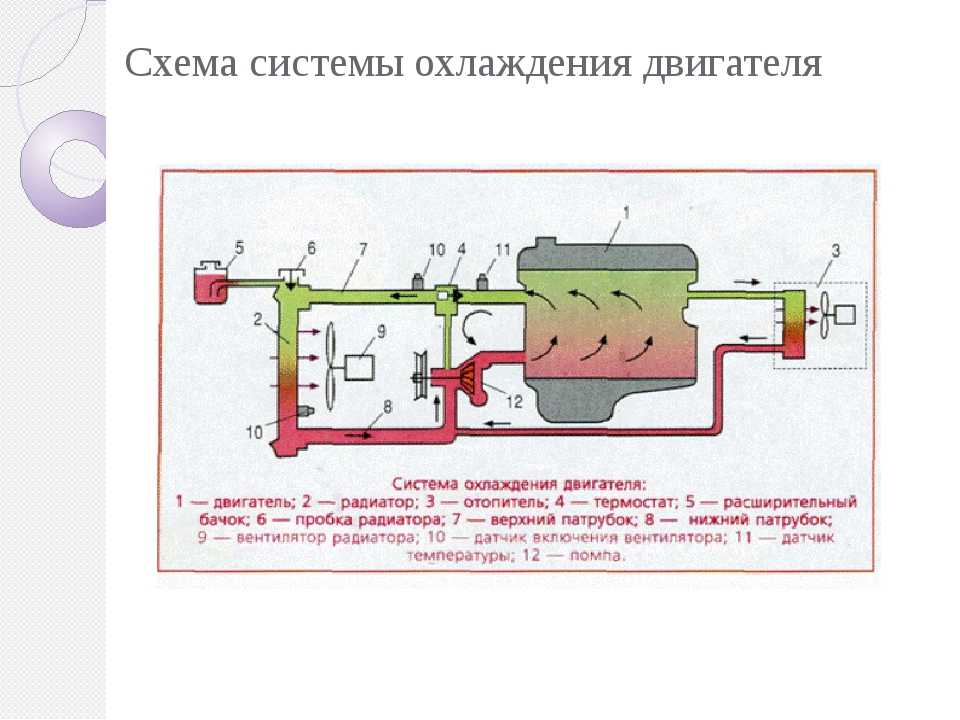

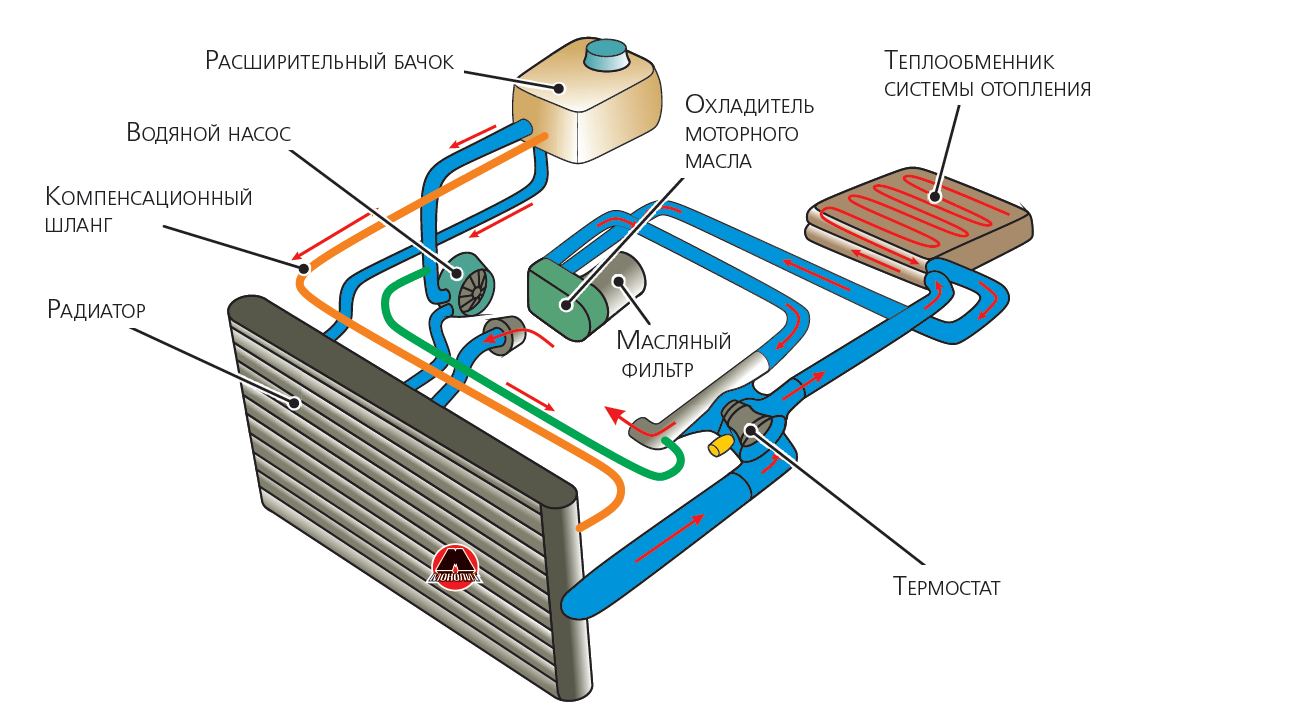

Жидкостная система охлаждения автомобильного двигателя включает в себя несколько обязательных элементов, обеспечивающих циркуляцию охлаждающей жидкости, теплоотвод и контроль температурного режима.

Основными составляющими этой системы являются следующие компоненты, каждый из которых выполняет строго определённую функцию:

- Радиатор – теплообменник, рассеивающий тепло антифриза в атмосферу через соты и трубки с оребрением.

- Водяной насос (помпа) – центробежное устройство, создающее давление для принудительной циркуляции жидкости по малому и большому кругам.

- Термостат – клапан с температурным датчиком, регулирующий поток ОЖ между малым и большим контуром для поддержания рабочей температуры двигателя.

- Расширительный бачок – резервуар для компенсации расширения жидкости при нагреве и обеспечения герметичности системы.

- Рубашка охлаждения двигателя – сеть каналов в блоке цилиндров и головке блока, где антифриз снимает избыточное тепло с ДВС.

- Радиатор отопителя салона – компактный теплообменник внутри автомобиля для передачи тепла от ОЖ к воздушному потоку системы вентиляции.

- Вентилятор охлаждения – электрический или механический, усиливает воздушный поток через радиатор при недостаточном обдуве на малой скорости.

- Патрубки и шланги – соединительные элементы для транспортировки ОЖ между компонентами.

- Температурные датчики и приборная панель – обеспечивают мониторинг теплового состояния двигателя.

| Компонент | Критичность работы |

|---|---|

| Термостат | Нерабочий термостат вызывает перегрев двигателя или недогрев до рабочей температуры |

| Водяной насос | Прекращение циркуляции ведёт к закипанию ОЖ за 1-2 минуты |

| Герметичность системы | Утечки антифриза снижают эффективность охлаждения на 50-70% |

Радиатор: конструкция и материалы изготовления

Радиатор выполняет ключевую роль в отводе тепла от охлаждающей жидкости, предотвращая перегрев силового агрегата. Его эффективность зависит от площади теплообмена и скорости потока воздуха.

Конструктивно радиатор представляет собой герметичный модуль, состоящий из взаимосвязанных элементов:

Основные компоненты:

- Сердцевина – сетка тонких вертикальных или горизонтальных трубок с припаянными пластинами для увеличения площади теплоотдачи.

- Верхний и нижний бачки – резервуары распределения/сбора антифриза, соединённые с сердцевиной.

- Патрубки – входные и выходные каналы для циркуляции жидкости.

- Крышка с клапаном – поддерживает рабочее давление системы (обычно 0.9-1.1 бар).

Материалы изготовления:

Исторически использовалась медь из-за её высокой теплопроводности, но современные радиаторы чаще производят из алюминиевых сплавов. Сравнение характеристик:

| Материал | Преимущества | Недостатки |

|---|---|---|

| Медь | Быстрый теплообмен, ремонтопригодность | Высокая стоимость, большой вес |

| Алюминий | Малый вес, технологичность массового производства | Менее эффективная теплопроводность (~60% от меди) |

Для оптимизации теплоотдачи сердцевину часто делают биметаллической: алюминиевые пластины с медным покрытием.

Термостат: регулировка циркудии охлаждающей жидкости

Термостат является критически важным клапаном, автоматически регулирующим путь движения охлаждающей жидкости в зависимости от температуры двигателя. Он устанавливается между двигателем и радиатором, реагируя на нагрев антифриза за счёт физических свойств термочувствительного элемента.

Принцип работы основан на расширении специального воскового наполнителя в герметичном цилиндре при достижении заданной температуры открытия (обычно 85–95°C). Расширение толкает шток, который перемещает основной клапан, направляя поток жидкости через радиатор для интенсивного охлаждения.

Конструкция и режимы циркуляции

Основные компоненты термостата:

- Термоэлемент – герметичная капсула с терморасширяющимся составом

- Запорный клапан – перекрывает основной патрубок к радиатору

- Байпасный клапан – обеспечивает малый контур циркуляции

- Возвратная пружина – закрывает термостат при остывании

Режимы работы:

| ДВС холодный (<85°C) | Клапан радиатора закрыт. Жидкость циркулирует по малому контуру (рубашка двигателя, печка, помпа) |

| Достижение рабочей температуры | Клапан начинает открываться, частично направляя антифриз через радиатор |

| Режим полного открытия | При высокой нагрузке (95–105°C) клапан полностью открыт: основной поток идёт через радиатор |

Последствия неисправности: Заклинивание в открытом положении вызывает переохлаждение двигателя и повышенный расход топлива. Заклинивание в закрытом состоянии приводит к перегреву силового агрегата с риском деформации ГБЦ.

Водяной насос: обеспечение принудительной циркуляции

Центробежная крыльчатка, закреплённая на валу насоса, создаёт разрежение во впускном патрубке, втягивая охлаждающую жидкость из нижнего бачка радиатора. Лопатки крыльчатки при вращении отбрасывают жидкость к периферии корпуса насоса, создавая давление для её подачи в рубашку охлаждения двигателя через выходные каналы.

Привод насоса осуществляется клиновым ремнём или ремнём ГРМ через шкив, синхронизируя его работу с оборотами коленвала. Герметичность системы обеспечивает сальник, предотвращающий утечку антифриза вдоль вала. Корпус современных насосов изготавливается из алюминиевых сплавов или композитов, а крыльчатка – из пластика или металла.

Ключевые функции и особенности

- Скорость циркуляции прямо пропорциональна оборотам двигателя

- Обводной канал термостата поддерживает малый контур циркуляции при холодном пуске

- Замена каждые 60-90 тыс. км из-за износа подшипников и сальника

| Признак неисправности | Последствия |

|---|---|

| Течь через дренажное отверстие | Падение уровня ОЖ, перегрев |

| Люфт шкива или шум | Разрушение подшипника, обрыв ремня |

Отказ водяного насоса вызывает прекращение циркуляции антифриза, что за 5-10 минут приводит к критическому перегреву двигателя с риском деформации ГБЦ и заклинивания поршневой группы.

Расширительный бачок: компенсация объемных изменений жидкости

Он служит резервуаром для излишков антифриза, возникающих при тепловом расширении. При нагреве двигателя жидкость увеличивается в объеме, вытесняясь через перепускной клапан радиатора в бачок. При остывании система всасывает охлаждающую жидкость обратно для предотвращения образования воздушных пробок.

Конструкция включает следующие ключевые элементы:

- Горловина с герметичной пробкой – поддерживает заданное давление в системе

- Уровневые метки MIN и MAX – для визуального контроля объема ОЖ

- Дренажные патрубки – нижний соединяется с радиатором, верхний с термостатом

- Сепарационная камера – отделяет пары и воздух от жидкости

Функционирует по принципу сообщающихся сосудов: основная магистраль системы охлаждения соединена с дном бачка. При рабочем давлении (обычно 1.1-1.5 атм) избыток ОЖ поступает в резервуар. Вакуумный клапан в пробке открывается при остывании двигателя, компенсируя разряжение обратным всасыванием жидкости.

| Состояние двигателя | Процесс | Движение жидкости |

|---|---|---|

| Прогрев | Тепловое расширение | Из радиатора → в бачок |

| Остывание | Создание вакуума | Из бачка → в радиатор |

Ремень привода помпы: способы передачи вращения

Ремень служит ключевым элементом связи коленчатого вала с водяным насосом, обеспечивая непрерывную циркуляцию охлаждающей жидкости. Корректная работа ремня напрямую влияет на стабильность температурного режима двигателя, а его обрыв или проскальзывание ведет к мгновенному перегреву силового агрегата.

Конструктивное исполнение привода помпы варьируется в зависимости от модели двигателя. Основные варианты включают использование клиновых, поликлиновых или зубчатых ремней, каждый из которых отличается спецификой взаимодействия со шкивами, уровнем шума и требованиями к обслуживанию.

Классификация приводов по типу ремня:

| Тип ремня | Особенности передачи вращения | Преимущества/Недостатки |

|---|---|---|

| Клиновый | Установлен на конические шкивы, передает усилие боковыми гранями трапециевидного сечения | + Дешевизна - Требует точной регулировки натяга |

| Поликлиновый (серпантинный) | Несколько продольных ручьев на плоской основе, охватывает комплект шкивов | + Компактность, низкая вибрация - Чувствителен к перекосу |

| Зубчатый | Работает в контуре ГРМ, зубья обеспечивают синхронность вращения коленвала и помпы | + Высокая точность - Замена совместно с компонентами ГРМ |

Система натяжения включает автоматические (пружинные, гидравлические) или ручные регулировочные механизмы. Автоматические поддерживают постоянное усилие при износе ремня, тогда как ручные требуют периодического контроля по мануалу производителя. Рекомендуемая периодичность замены варьируется от 60 000 до 120 000 км и укорачивается при агрессивной эксплуатации.

Роль вентилятора в усилении потока воздуха

При движении автомобиля на низких скоростях или во время стоянки естественного обдува радиатора встречным воздухом недостаточно для эффективного отвода тепла. Вентилятор компенсирует этот дефицит, создавая принудительный воздушный поток через соты радиатора и сердцевину конденсатора кондиционера. Это предотвращает локальный перегрев двигателя и поддерживает стабильность температурного режима.

Активация вентилятора контролируется системой управления двигателем через температурные датчики. При достижении охлаждающей жидкостью порогового значения (обычно 90–105°C) включается одно- или многоскоростной режим работы. Современные автомобили преимущественно используют электромеханические вентиляторы с электронным управлением, заменяя устаревшие модели с жесткой механической耦合кой.

Ключевые особенности работы

Конструктивное исполнение определяет эффективность воздушного потока:

- Количество лопастей (от 4 до 11) влияет на равномерность потока и уровень шума

- Форма лопастей с аэродинамическим профилем увеличивает КПД на 15–20% против плоских аналогов

- Обязательная кожуховая направляющая предотвращает рециркуляцию воздуха и фокусирует поток

| Параметр | Механический вентилятор | Электрический вентилятор |

|---|---|---|

| Привод | Ремень от коленвала | Электродвигатель |

| Зависимость от оборотов | Прямая | Отсутствует |

| Энергопотребление | ≈5–15 л.с. | 250–600 Вт |

Критично обеспечить беспрепятственное прохождение воздушной струи: загрязнение радиатора насекомыми или листвой снижает КПД вентилятора на 30–40%.

Виды привода вентилятора: механический и электрический

Механический привод реализуется через соединение крыльчатки с коленчатым валом двигателя ременной передачей. Использует механическую муфту (чаще вязкостную), которая автоматически регулирует скорость вращения при изменении температуры двигателя. Основное преимущество – высокая надёжность и простота конструкции. Недостаток – постоянное потребление мощности силового агрегата, что увеличивает расход топлива.

Электрический привод оснащается автономным электродвигателем, управляемым электронным блоком на основе сигналов датчика температуры охлаждающей жидкости. Включается строго по необходимости, не влияя на крутящий момент двигателя. Ключевые достоинства: экономия топлива, точное поддержание температурного режима, работа при заглушённом двигателе. Недостатки – сложность электрической схемы и зависимость от состояния аккумулятора.

| Критерий сравнения | Механический | Электрический |

|---|---|---|

| Управление | Муфта (термическая или гидравлическая) | Электронный блок (ECU) |

| Энергопотребление | Прямой отбор мощности двигателя | Только при активной работе |

| Скорость срабатывания | Зависит от температуры муфты | Мгновенная реакция на сигнал датчика |

| Типичное применение | Грузовые авто, внедорожники | Легковые автомобили последних поколений |

Выбор типа привода определяют:

- Требования к экономичности (электрический выгоднее)

- Необходимость надёжности в тяжёлых условиях (механический устойчивее к перегрузкам)

- Пространство в подкапотной зоне (электропривод компактнее)

Современные авто чаще используют электрические системы как более эффективные и экологичные.

Датчик температуры охлаждающей жидкости

Датчик температуры охлаждающей жидкости (ДТОЖ) является термистором с отрицательным температурным коэффициентом (NTC), который устанавливается в системе охлаждения двигателя. Он непосредственно контактирует с охлаждающей жидкостью и фиксирует её температурные изменения. Основное назначение – передача точных данных о температуре антифриза электронному блоку управления (ЭБУ) для корректировки работы силового агрегата.

Функция датчика напрямую влияет на топливно-воздушную смесь, угол опережения зажигания, управление вентилятором радиатора и режимами рециркуляции отработавших газов (EGR). При холодном пуске данные ДТОЖ обеспечивают обогащение смеси и повышенные обороты холостого хода. При достижении рабочей температуры сигнал датчика переводит двигатель в нормальный режим.

Принцип работы и диагностика

Сопротивление датчика изменяется обратно пропорционально температуре жидкости: при низких температурах оно высокое (до 5–7 кОм), при прогреве до +90°C снижается до 100–300 Ом. ЭБУ подает на ДТОЖ стабильное опорное напряжение (5 В), измеряет падение напряжения на резисторе и конвертирует его в температурное значение по калибровочной таблице.

- Ключевые признаки неисправности:

- Затрудненный холодный пуск двигателя

- Неустойчивая работа на холостом ходу

- Перегрев из-за несвоевременного включения вентилятора

- Повышенный расход топлива

- Сигнал Check Engine с кодами P0115–P0118

- Основные причины поломок:

- Нарушение контакта в цепи (обрыв, окисление)

- Механическое повреждение корпуса

- Внутренний пробой термистора

- Залегание минеральных отложений на чувствительном элементе

Патрубки и шланги системы: требования к гибкости

Шланги и патрубки системы охлаждения двигателя должны сохранять структурную целостность при постоянном воздействии высоких температур охлаждающей жидкости (до +130°C) и вибраций работающего двигателя. Ключевым требованием к этим элементам является гибкость, обеспечивающая компенсацию смещений двигателя относительно радиатора и других узлов при движении автомобиля по неровным поверхностям. Материал изготовления (резиновые смеси) и армирование тканевыми волокнами или металлическими оплётками препятствуют деформации и растрескиванию в условиях интенсивных изгибающих нагрузок.

Недостаточная гибкость приводит к образованию заломов в магистралях циркуляции, что нарушает поток охлаждающей жидкости и провоцирует локальный перегрев как самих патрубков (с последующим растрескиванием), так и отдельных участков двигателя. Дополнительно это создаёт усталостные напряжения в точке крепления к металлическим патрубкам двигателя или радиатора. Для контроля состояния обращают внимание на параметры:

- Максимальный угол изгиба при установке без критической деформации

- Сопротивление весовой нагрузке и кручению

- Устойчивость к окислению и УФ-излучению (для элементов в подкапотном пространстве)

| Тип шланга | Особенности гибкости | Критические зоны риска |

| Верхний радиаторный | Требует удлинённой гибкой секции между радиатором и термостатом | Заслонка термостата, крепление к водяному насосу |

| Патрубок помпы | Короткий, но с переменным радиусом гиба | Стык с корпусом насоса |

| Обратный шланг печки | Длинный тракт с высокой степенью свободы перемещения | Место ввода в салон через моторный щит |

Свойства и состав современных охлаждающих жидкостей

Современные охлаждающие жидкости состоят из трёх ключевых компонентов: гликолевой основы (моноэтиленгликоль или пропиленгликоль – 45-60% объёма), деминерализованной воды (30-50%) и пакета функциональных присадок (5-8%). Гликолевая основа обеспечивает понижение температуры замерзания и повышение температуры кипения, а вода выступает основным теплоносителем. Пакет присадок включает ингибиторы коррозии (силикаты, нитриты, карбоксилаты), антивспенивающие агенты, антиадгезивные и буферные добавки.

Обязательные свойства охлаждающих жидкостей: низкая температура кристаллизации (-25°C до -60°C), высокая температура кипения (до +130°C при давлении 1.1 атм), термическая и химическая стабильность в диапазоне -40°C...+120°C, высокая теплопроводность (>0.38 Вт/м·К), антикоррозионная защита металлов (алюминий, сталь, чугун, медь), предотвращение кавитации, инертность к резиновым уплотнениям, антипенные характеристики, экологическая безопасность.

Характеристики компонентов и нормы эксплуатации

| Компонент/Параметр | Функция или норматив |

|---|---|

| Карбоксилатные присадки | Защита от точечной коррозии алюминия до 6000 часов |

| Плотность (при 20°C) | 1.065–1.085 г/см³ для концентрата |

| Щелочной резерв | >10.0 (резерв нейтрализации кислот) |

| Срок службы | G11 – 2 года, G12/G13 – 5-7 лет |

| Классификация ASTM | D3306/D6210 – допуски электропроводности |

Правила смешивания антифризов разных классов

Смешивание антифризов различных классов (G11, G12, G12+, G12++, G13) крайне не рекомендуется из-за существенных различий в их химическом составе. Органические кислоты в OAT (G12 и выше) могут вступать в конфликт с силикатами и фосфатами в традиционных гибридных составах (G11), что ведёт к образованию нерастворимого осадка, образованию гелеобразной массы и снижению эффективности присадок.

Кристаллизующийся осадок способен забить тонкие каналы радиатора и рубашки охлаждения двигателя, а также повредить помпу, что провоцирует локальный перегрев и выход узлов из строя. При вынужденном доливе в экстренной ситуации допустимо кратковременное смешение только с дистиллированной водой либо универсальными антифризами класса G12++ / G13, после чего обязательна полная замена жидкости с промывкой системы.

Последовательность действий при необходимости смешивания:

- Определите класс текущего антифриза по маркировке (цвет – ненадёжный ориентир).

- Используйте для долива только дистиллированную воду или совместимый универсальный состав (например, G12++).

- Максимальный объём посторонней добавки – не более 15–20% от общего количества ОЖ.

- При первой возможности выполните полную замену жидкости с применением промывочного состава.

Предпочтительный вариант – использование антифриза класса, рекомендованного производителем авто, и своевременное пополнение системы оригинальным составом.

Принцип работы малого круга циркуляции

После запуска холодного двигателя термостат остается закрытым, перекрывая доступ к радиатору. Насос системы охлаждения принудительно направляет антифриз только по рубашке охлаждения блока цилиндров и головки блока. Этот контур короткий и включает: водяную помпу, рубашку охлаждения двигателя, каналы впускного коллектора (в некоторых конструкциях), термостат (в его замкнутом состоянии), патрубок обогрева салона (если включена печка) и расширительный бачок (для компенсации объема жидкости).

Циркуляция в малом круге позволяет двигателю быстро достичь рабочей температуры за счет исключения радиатора из контура. Тепло, поглощаемое антифризом от нагретых деталей, либо возвращается обратно для дальнейшего прогрева двигателя, либо частично передается в салон радиатором отопителя при его включении. Цикл повторяется непрерывно до момента открытия термостата.

Переключение на большой круг охлаждения

При достижении охлаждающей жидкостью температуры 85-95°C термостат начинает открываться, перенаправляя поток антифриза из двигателя в основной радиатор. Эта регулировка происходит автоматически за счёт расширения термочувствительного элемента (обычно воскового шарика) внутри корпуса термостата.

По мере роста температуры воск плавится, увеличиваясь в объёме и толкая шток, который механически открывает клапан. Полностью открытый термостат направляет до 100% жидкости через радиатор, где тепло рассеивается в атмосферу потоком воздуха либо принудительным обдувом вентилятора. При этом циркуляция через теплообменник отопителя салона сохраняется постоянно.

Ключевые особенности процесса

- Поэтапное открытие: термостат регулирует поток пропорционально температуре, исключая резкие перепады

- Критическая роль радиатора: основной теплообменник включается в контур только при переключении на большой круг

- Дублирующий путь: часть жидкости всегда циркулирует через радиатор печки, независимо от положения термостата

Аварийный режим работы при перегреве двигателя

При критическом повышении температуры двигателя система охлаждения автоматически активирует аварийные механизмы защиты. Основной задачей становится экстренное снижение тепловой нагрузки любой ценой, даже ценой временной потери мощности и функциональности. Электронный блок управления двигателем (ЭБУ) переводит мотор в "жёсткий" аварийный режим, минуя обычные параметры топливовоздушной смеси и оборотов.

Алгоритм действий ЭБУ включает:

- Принудительное включение вентилятора радиатора на максимальные обороты независимо от сигнала датчиков

- Резкое обеднение топливной смеси до предельных значений для снижения температуры в камерах сгорания

- Системное отключение цилиндров (в многоцилиндровых двигателях) через пропуски воспламенения

- Коррекцию угла опережения зажигания в сторону запаздывания

Параллельно срабатывают индикаторы для водителя: на приборной панели загорается красная лампа температуры охлаждающей жидкости или символа двигателя, в современных авто появляются текстовые предупреждения типа "Engine overheating. Stop the vehicle safely". В случае дальнейшего роста температуры (обычно выше 115-125°C) происходит полный сброс мощности – двигатель начинает работать на холостых оборотах вне зависимости от положения педали газа.

| Температурный порог (°C) | Реакция системы |

| 105-110 | Включение вентилятора, предупредительная лампа |

| 110-115 | Принудительный переход на обеднённую смесь, начало коррекции зажигания |

| 115-125 | Деактивация цилиндров, холостой ход |

| >125 | Принудительная остановка ДВС современными системами безопасности |

Игнорирование сигналов ведёт к катастрофическим последствиям: деформации ГБЦ, разрушению поршневых групп, спеканию шатунных вкладышей. Эксплуатация автомобиля в этом режиме более 5-10 минут гарантированно вызывает необратимые повреждения кривошипно-шатунного механизма с необходимостью капитального ремонта.

Процесс теплопередачи в радиаторе

Горячая охлаждающая жидкость поступает в верхний или боковой бачок радиатора через впускной патрубок. Теплоноситель распределяется по тонким вертикальным или горизонтальным трубкам, изготовленным из теплопроводных материалов (обычно алюминия или латуни). Одновременно с этим встречный поток воздуха, создаваемый движением автомобиля или принудительным вентилятором, омывает наружную поверхность трубок и припаянных к ним ребер.

Тепловая энергия передается от жидкости к стенкам трубок за счет теплопроводности металла, а затем через ребра – к воздушной среде. Ребра многократно увеличивают площадь контакта с воздухом, ускоряя теплоотдачу. Нагретый воздух удаляется из подкапотного пространства, а охлажденная жидкость (температура снижается на 10–20°С) направляется через нижний патрубок обратно в рубашку двигателя.

Ключевые факторы эффективности

- Турбулентное движение жидкости – разрушает пограничный слой, ускоряя передачу тепла от ядра потока к стенкам

- Конструкция ребер – пластинчатые, сотоподобные или перфорированные увеличивают площадь рассеивания на 80–90%

- Чистота поверхностей – грязь на ребрах и отложения в трубках снижают теплопроводность

Конструктивные особенности сотового радиатора

Сотовый радиатор отличается уникальной структурой, где охлаждающие трубки выполнены в форме плоских каналов спаянных по торцам в единые коллекторы. Основной материал конструкции – алюминиевый сплав, обеспечивающий высокую теплопроводность при минимальном весе. Полупроводниковые трубки расположены перпендикулярно потоку воздуха, что оптимизирует теплосъем.

Между трубками установлены алюминиевые гофрированные ленты, образующие соты для увеличения площади теплообмена. Соты формируют лабиринтный путь воздушного потока, повышая турбулентность и эффективность охлаждения. Конструкция не включает сердцевину с традиционными пластинами, что снижает сопротивление воздуху при сохранении компактных габаритов.

- Преимущество гидродинамики: прямоточные каналы уменьшают давление охлаждающей жидкости.

- Усиленная стойкость: спаянные элементы устойчивы к вибрациям и коррозии.

- Вертикальная ориентация: соты направлены вдоль воздушного потока для минимизации засоров.

Работа клапана в крышке расширительного бачка

Крышка расширительного бачка оснащена двухклапанной системой, обеспечивающей герметичность системы охлаждения и регулирующей внутреннее давление. Основная задача клапана – поддерживать давление выше атмосферного, что поднимает температуру кипения охлаждающей жидкости, предотвращая кавитацию и перегрев. При этом он предотвращает разрыв патрубков или радиатора при критическом повышении давления.

Вентиляционная система крышки включает:

- Выпускной клапан – открывается при превышении заданного давления (обычно 1.1-1.5 атм), выпуская излишки пара/жидкости в дренажную трубку.

- Впускной клапан – срабатывает при остывании двигателя, разрежая воздух в системе. Позволяет затянуть атмосферный воздух внутрь бачка, предотвращая деформацию элементов вакуумом.

Работа клапанов синхронизирована с температурными циклами. При нагреве жидкость расширяется – выпускной клапан стравливает избыток. При остывании объем уменьшается – впускной клапан подает воздух извне. Неисправность клапана (заклинивание, засор) провоцирует разрыв патрубков или смятие радиатора из-за избыточного давления/вакуума.

Диагностика неисправностей водяного насоса

Водяной насос обеспечивает принудительную циркуляцию антифриза по системе охлаждения. Его неисправность приводит к нарушению теплового режима двигателя и риску катастрофического перегрева, требующего немедленной диагностики.

Повреждения обычно связаны с механическим износом, утечками или разрушением компонентов. Проверка начинается с анализа симптомов при работающем двигателе и визуального осмотра помпы после остановки мотора.

Ключевые признаки и методы выявления

- Течь антифриза – осмотр области дренажного отверстия ("смотрового глазка") насоса и нижней части двигателя на предмет мокрых пятен или подтёков. Кристаллизованные следы указывают на постоянную утечку.

- Посторонние шумы – прослушивание помпы стетоскопом на холостом ходу. Скрип или характерный вой сигнализируют о разрушении подшипника вала.

- Люфт шкива – проверка ручным покачиванием шкива в поперечном направлении при выключенном двигателе. Допустимый зазор – не более 1-2 мм.

- Перегрев двигателя (при исправном термостате и радиаторе) – отслеживание скачков температуры на приборной панели при нагрузках.

- Падение уровня ОЖ – регулярное уменьшение антифриза в расширительном бачке без видимых внешних протечек (возможен износ уплотнений).

| Симптом | Проверочное действие | Диагностируемая проблема |

|---|---|---|

| Белый пар из дренажного отверстия | Запуск двигателя на 3-5 минут без прогрева | Прогорание прокладки корпуса |

| Пузыри в расширительном бачке | Осмотр при работе на средних оборотах | Кавитация крыльчатки |

| Шум при разгоне | Резкий набор оборотов на нейтрали | Износ опорных подшипников |

Дополнительно проверьте состояние приводного ремня – пробуксовка из-за ослабления натяжения вызывает проскальзывание крыльчатки. При снятии помпы оцените целостность лопастей: коррозия или сколы снижают производительность насоса на 40-60%.

Признаки заклинивания термостата

Зависание устройства в закрытом положении проявляется резким перегревом двигателя даже при движении на трассе. Стрелка температуры охлаждающей жидкости быстро достигает красной зоны, сопровождаясь падением мощности мотора и характерным запахом антифриза. Пар из-под капота указывает на критическое кипение тосола в рубашке охлаждения.

При заклинивании в открытом состоянии двигатель стабильно не выходит на рабочую температуру (ниже 80°C) в любых условиях. Наблюдается повышенный расход топлива, ухудшение динамики разгона и холодный воздух из печки салона. Значительный перепад температуры верхнего и нижнего патрубков радиатора (свыше 50°C) подтверждает неисправность.

Дополнительные индикаторы

- Срабатывание вентилятора на холодном двигателе

- Медленный прогрев силового агрегата до нормы

- Участившиеся циклы включения/выключения вентилятора

- Воздушные пробки в системе при стабильности уровня антифриза

Тестирование термостата в домашних условиях

Тестирование термостата необходимо при появлении признаков перегрева двигателя, длительном прогреве или колебаниях температуры на приборной панели. Основная цель – проверить корректность открытия/закрытия клапана при заданной температуре.

Подготовьте чистую кастрюлю, кухонный термометр, плоскогубцы и воду. Перед началом работ убедитесь, что термостат остыл до комнатной температуры, а двигатель заглушен минимум 2-3 часа.

- Снимите термостат согласно руководству автомобиля, предварительно слив часть охлаждающей жидкости

- Поместите устройство в кастрюлю с холодной водой так, чтобы он не касался стенок

Проведение теста:

| Действие | Ожидаемый результат |

|---|---|

| Нагревайте воду до 80-85°C | Клапан термостата закрыт |

| Доведите температуру до 90-95°C | Начало открытия клапана (зазор 1-2 мм) |

| Нагрейте до 100-105°C | Полное открытие (ход 8-10 мм) |

После извлечения термометром проверьте температуру полного закрытия. Неисправности:

- Открытие раньше 85°C – преждевременный износ

- Открытие после 95°C – риск перегрева

- Неподвижность клапана – заклинивание

Проверка герметичности системы охлаждения

Утечка охлаждающей жидкости приводит к перегреву двигателя, коррозии деталей и дорогостоящему ремонту. Своевременная проверка целостности контура предотвращает эти проблемы и обеспечивает стабильную работу силового агрегата.

Для обнаружения дефектов используется комплекс методов, направленных на поиск микротрещин, неплотных соединений, изношенных патрубков и повреждений основных элементов системы под давлением.

Основные способы проверки:

- Визуальный осмотр на заведённом и остывшем двигателе:

- Поиск подтёков ОЖ под машиной после стоянки.

- Контроль уровня в расширительном бачке (резкое снижение – косвенный признак утечки).

- Осмотр швов радиатора, стыков патрубков, корпуса водяного насоса и термостата на предмет сырости или белых солевых разводов.

- Проверка состояния хомутов соединений на надёжность затяжки.

- Использование тестера герметичности (опрессовка):

- Специальный воздушный насос с манометром подсоединяется к горловине расширительного бачка или радиатора.

- Система накачивается воздухом до рабочего давления (обычно 1.2–1.5 атм, указано на крышке бачка).

- Падение давления на манометре свидетельствует о наличии утечки.

- Нагнетание воздуха облегчает визуальное обнаружение места протечки по пузырькам или шипению.

- Проверка под вакуумом:

- Вакуумный тестер создаёт разрежение в системе через горловину бачка.

- Если вакуум не держится – система не герметична. Применяется для выявления трещин в бачке и крышке.

- Диагностика крышки расширительного бачка:

- Проверка клапанов (впускного и выпускного) на срабатывание под давлением с помощью тестера. Неисправная крышка вызывает закипание ОЖ или подсос воздуха.

| Признак негерметичности | Возможное место дефекта |

|---|---|

| Запах ОЖ в салоне, запотевание стёкол | Прокладка или радиатор отопителя |

| Маслянистая эмульсия в расширительном бачке/масле | Пробитая прокладка ГБЦ, трещина в БЦ/ГБЦ |

| Пар из-под капота, быстрая потеря ОЖ | Прорыв толстого патрубка, разрушение сердцевины радиатора |

Симптомы завоздушивания системы охлаждения

Наиболее характерным признаком является перегрев двигателя даже при нормальном уровне охлаждающей жидкости в расширительном бачке. Температурная стрелка на приборной панели резко поднимается в красную зону, особенно под нагрузкой или на холостом ходу, при этом радиатор и патрубки могут оставаться холодными на ощупь.

Воздушные пробки вызывают неравномерный прогрев салонного отопления: печь дует холодным или едва теплым воздухом, хотя двигатель уже достиг рабочей температуры. Могут наблюдаться булькающие или хлюпающие звуки из-под приборной панели при изменении оборотов двигателя.

- Холодные патрубки радиатора при горячей двигателе указывают на блокировку циркуляции воздухами.

- Высокая температура отдельных цилиндров, выявляемая пирометром, из-за локального нарушения теплоотвода.

- Быстрое падение уровня ОЖ в бачке после остановки мотора из-за выхода воздушного пузыря при остывании.

- Турбулентный поток жидкости при открытии пробки расширительного бачка на прогретом двигателе (визуально заметны пузыри).

| Дополнительный симптом | Причина явления |

| Регулярное закипание ОЖ | Воздух создает зоны перегрева в ГБЦ |

| Кавитация помпы | Пузыри разрушают крыльчатку насоса |

Оперативное удаление воздуха критически важно, так как хроническое завоздушивание приводит к деформации ГБЦ, пробою прокладки и коррозии металлических элементов системы из-за ускоренного окисления компонентов антифриза.

Методы удаления воздушных пробок

Из-за воздушных пузырей в контуре охлаждения нарушается циркуляция антифриза, что ведет к локальным перегревам двигателя. Для диагностики проблемы обращают внимание на неравномерный прогрев радиатора отопителя салона или стрелку температуры на панели приборов, резко уходящую в красную зону.

Механики применяют несколько способов удаления воздуха из системы. Практикуется установка машин на наклонную поверхность (передком вверх). Способ актуален после замены охлаждающей жидкости. Запуск и прогрев двигателя до рабочей температуры помогает вытеснить пузыри в расширительный бачок при снятой крышке.

Основные методы удаления воздуха

- Самопроизвольное удаление: Через специальные клапаны в крышке расширительного бачка при работающем двигателе (требует до 20 минут на холостом ходу)

- Принудительная прокачка: Поэтапное выдавливание воздуха через штуцеры и технологические отверстия на труднодоступных участках магистрали

- Вакуумирование: Специальным аппаратом создается разрежение в системе для полного удаления пробок

Прогрев двигателя до рабочей температуры с последующим резким газованием часто помогает сместить воздушные карманы, но метод опасен перегревом при неудаче. Наиболее надежными считаются конструкции с установленным штатным воздухоотводчиком в верхней точке контура.

Сигналы перегрева на панели приборов

Основным сигналом перегрева служит контрольная лампа в виде термометра или надписи "TEMP", "ENGINE OVERHEAT" на приборной панели. Загорание этого индикатора сопровождается переходом в красную зону стрелки аналогового указателя температуры охлаждающей жидкости.

Параллельно современные автомобили фиксируют критические параметры системы, активируя графические предупреждения на ЖК-дисплее бортового компьютера. В расширенном режиме система может блокировать работу кондиционера для снижения нагрузки и запускать вентиляторы радиатора на максимальные обороты.

Типы оповещений и их последствия

- Мигающий сигнал – указывает на резкий рост температуры; требуется немедленная остановка

- Постоянный красный индикатор – температура достигла критических значений

- Звуковой сигнал – дополняет световые оповещения при перегреве

| Символ | Цвет | Действия водителя |

|---|---|---|

| Термометр | Желтый | Проверить уровень тосола, вентилятор |

| Термометр в воде | Красный | Остановить двигатель, глушить мотор |

- Снизить скорость и остановиться в безопасном месте

- Включить печку на максимальный обдув

- Не открывать радиатор до остывания двигателя

Действия водителя при перегреве двигателя

Перегрев двигателя – критическая ситуация, требующая немедленных и грамотных действий от водителя. Игнорирование сигналов перегрева или неправильные действия могут привести к серьёзным повреждениям силового агрегата, вплоть до его полного выхода из строя.

Первое и самое важное – прекратить движение и заглушить двигатель. Это позволяет остановить дальнейший рост температуры и уменьшить тепловую нагрузку на компоненты. Попытки "дотянуть" до места или продолжать движение "налегке" категорически запрещены.

Последовательность действий после остановки

- Открой капот: Даёт доступ к двигателю и способствует лучшему теплоотводу в окружающую среду. Делай это аккуратно, избегая облаков пара.

- Дайте двигателю остыть: Это займёт значительное время (15-30 минут и более для охлаждения до полностью безопасной температуры). Ни в коем случае не открывайте крышку расширительного бачка или радиатора пока двигатель горячий! Горячий антифриз находится под высоким давлением, его выброс вызовет тяжёлые ожоги.

- Проверьте уровень охлаждающей жидкости: После полного остывания двигателя осмотрите расширительный бачок. Если уровень ниже минимальной отметки (MIN), долейте подходящую охлаждающую жидкость или дистиллированную воду (как временную меру). Проверьте нет ли явных подтёков жидкости под автомобилем.

- Проверьте систему: Осмотрите приводные ремни (особенно ремень помпы), нет ли повреждений. Убедитесь, что электрические вентиляторы радиатора работают. Проверьте манометр или индикатор температуры на приборной панели.

После доливки и устранения явных неисправностей:

- Можно попробовать завести двигатель и внимательно следить за температурой. Если стрелка снова начинает быстро подниматься к красной зоне – немедленно заглушите мотор.

- Включите печку отопителя салона на максимальную температуру и скорость вентилятора. Это поможет отвести избыточное тепло из системы охлаждения.

Если причина перегрева неочевидна или уровень жидкости постоянно падает:

- Не пытайтесь продолжить движение своим ходом.

- Вызовите эвакуатор или буксир для доставки автомобиля в сервисный центр.

- Самостоятельная транспортировка исключительно на эвакуаторе или методом "частичной погрузки" буксирующим транспортом. Буксировка "на тросе" с неисправной системой охлаждения запрещена.

Помните: перегрев – симптом глубокой проблемы в системе охлаждения. Доливка жидкости лишь временное решение для безопасной эвакуации автомобиля. Обязательно проведите комплексную диагностику системы охлаждения для выявления и устранения первопричины.

Промывка системы охлаждения перед заменой антифриза

Промывка удаляет загрязнения и старые отложения в контуре охлаждения, которые образуются от деградирующей охлаждающей жидкости. Без очистки новая жидкость быстро потеряет свойства из-за химических остатков и ржавчины.

Процедура выполняется при полностью остывшем двигателе после слива старого антифриза. Сначала применяется промывочная жидкость, циркулирующая в системе 10-30 минут на холостом ходу. Затем контур многократно наполняется дистиллированной водой до исчезновения загрязнений в сливе.

Ключевые правила:

- Не использовать обычную воду – минералы образуют накипь. Только дистиллированная вода или спецрастворы.

- Агрессивные кислоты запрещены (уксус, каустик). Они разрушают резиновые патрубки и алюминиевые детали.

- После воды – продувка сжатым воздухом для вытеснения остатков из скрытых полостей.

| Опасность при пропуске промывки | Последствия |

| Нейтрализация присадок | Снижение антикоррозийных и смазывающих свойств антифриза |

| Засор тонких каналов | Перегрев двигателя из-за нарушенной циркуляции |

Финишный этап: Обязательная замена всех уплотнительных пробок перед заправкой. Не воздух в системе – гарантия отсутствия воздушных пробок при эксплуатации.

Порядок замены охлаждающей жидкости

Для слива старого антифриза установите машину на ровную поверхность, дайте двигателю остыть до 40-50°С, подставьте ёмкость под сливные пробки радиатора и блока цилиндров. Откройте крышку расширительного бачка для сброса давления, затем последовательно открутите сливные пробки, предварительно защитив руки термостойкими перчатками.

После полного слива закрутите пробки и при необходимости выполните промывку системы: залейте дистиллированную воду или спецраствор через расширительный бачок, запустите двигатель на 10-15 минут (до срабатывания вентилятора), затем повторите процедуру слива. Убедитесь в отсутствии осадка или ржавчины в слитой жидкости.

- Долив антифриза:

- Закройте сливные отверстия

- Залейте свежий концентрат антифриза, смешанный с водой в пропорции 1:1

- Доведите уровень до отметки "MAX" на бачке

- Удаление воздушных пробок:

- Запустите двигатель с открытой крышкой бачка на 5-7 минут

- Периодически нажимайте на шланги печки для выдавливания воздуха

- Долейте жидкость при падении уровня

| Контрольный этап | Действие |

|---|---|

| Тест-драйв | Прогреть двигатель до рабочей температуры, проверить нет ли течей |

| Окончательная проверка | Долить охлаждающую жидкость через 2-3 дня эксплуатации |

- Утилизация: Собранный антифриз сдайте в спецпункт приёма – запрещён слив в канализацию или грунт

Выбор интервалов замены антифриза

Рекомендованные производителями интервалы замены антифриза варьируются от 2 до 10 лет или от 30 000 до 500 000 км пробега и зависят от трёх факторов: технологии изготовления самой охлаждающей жидкости, условий эксплуатации транспортного средства и марки автомобиля. Наибольшее влияние оказывает химический состав антифриза: традиционные этиленгликолевые составы (G11) служат 2–3 года, гибридные и карбоксилатные (G12, G12+, G12++) – 5 лет, а современные лобридные жидкости (G13, G48) могут сохранять свойства до 10 лет.

Автопроизводители указывают конкретные сроки для каждой модели в сервисной книжке, которые необходимо строго соблюдать. Внеплановую замену проводят при выявлении следующих проблем: изменение цвета жидкости (появление ржавого оттенка), образование осадка, снижение уровня охлаждения при нагретом двигателе, появление запаха или пены. Агрессивные условия эксплуатации (частый перегрев, работа при экстремальных температурах, смешивание разных типов антифриза) сокращают стандартный интервал на 30–40%.

- Обязательная проверка параметров:

- Плотность (ареометром)

- Кислотность (pH-тестерами)

- Наличие механических загрязнений

Ключевые рекомендации по обслуживанию

| Тип антифриза | Срок службы | Пробег |

|---|---|---|

| Традиционный (G11) | 2–3 года | 50 000–60 000 км |

| Карбоксилатный (G12/G12+) | 5 лет | 150 000–200 000 км |

| Лобридный (G13/G48) | 8–10 лет | 300 000–500 000 км |

Диагностика протечек в местах соединений

Визуальный осмотр является первоочередным методом: исследуйте все соединения патрубков, шлангов, штуцеров радиатора, отопителя и насоса. Ищите следы подтеков охлаждающей жидкости (ОЖ), характерные белые или ржавые разводы, вздутия на шлангах либо кристаллизованные отложения антифриза. Утрата упругости хомутов, трещины резины или коррозия металлических элементов также указывают на проблему.

Для точной локализации протечек применяется тест под давлением: специальным ручным насосом с манометром система нагружается до 1,2–1,5 бар (параметры уточняйте для конкретного авто). Подача воздуха выявит даже микротрещины и слабую затяжку хомутов – в проблемных зонах появятся капли ОЖ или слышимое шипение. Обязательно проверяйте соединения при прогретом двигателе с учётом теплового расширения материалов.

Ключевые места проверки:

- Патрубки термостата и помпы – зоны изгибов под нагрузкой

- Прокладка водяного насоса – контроль появления ОЖ в дренажном отверстии

- Трубки радиатора – пайка на входах/выходах

| Симптом | Вероятная причина |

|---|---|

| Запотевание стыков | Износ уплотнений, ослабление хомута |

| Капли быстро высыхают | Микротрещины при прогреве |

| Пятна под ТВС/муфтой вентилятора | Негерметичность дренажа помпы |

- После устранения протечки (замена шланга/прокладки, затяжка хомутов) повторите опрессовку

- Контролируйте уровень ОЖ в расширительном бачке первые 200–300 км пробега

Визуальный осмотр состояния радиатора

Проверьте корпус радиатора, включая верхний и нижний бачки, на предмет явных повреждений: вмятины, трещины, сильные коррозионные поражения или вскрывшиеся швы (особенно пластиковые бачки). Оцените состояние рёбер теплообмена (пластин между трубками) – они не должны быть смятыми, загнутыми или иметь большие участки с отсутствующими пластинами, так как это резко снижает эффективность охлаждения.

Осмотрите место установки кратера вентилятора (если он моторный) – нет ли трещин. Обратите пристальное внимание на зоны вокруг подводящего и отводящего патрубков радиатора – эти места наиболее подвержены течи. Проверьте надёжность крепления радиатора к автомобилю: резиновые или полиуретановые подушки (подушки) не должны быть разорванными, лопнувшими или отсутствовать.

Ключевые моменты для выявления проблем:

- Следы подтёков охлаждающей жидкости на корпусе, патрубках, элементах крепления или на защите двигателя/переднем бампере. Свежие подтеки могут быть цветными, застарелые – оставляют белые или ржавые разводы.

- Состояние сот радиатора (ячеек переднего теплообменника перед вентилятором) – забиты ли они пухом, грязью, насекомыми, дорожной пылью или листьями. Это основная причина перегрева.

- Царапины, потертости или отверстия на передней поверхности сот, свидетельствующие о возможных скрытых повреждениях от камней или механических воздействий.

- Признаки внутренней коррозии – зеленоватый или ржавый налет вокруг заливной горловины/заглушки, на стыках бачков, визуально коричневая или мутная ОЖ при открытии расширительного бачка.

- ПРЕДУПРЕЖДЕНИЕ: Никогда не открывайте крышку радиатора при горячем двигателе!

Чистка внешних поверхностей радиатора

Наружные поверхности радиатора постоянно подвергаются загрязнению дорожной пылью, тополиным пухом, грязью и насекомыми, что создаёт плотный слой препятствующий нормальному теплообмену. Скопление мусора снижает эффективность охлаждения двигателя и может привести к его перегреву даже при исправных остальных компонентах системы.

Регулярная очистка рёбер и сот радиатора является критически важной процедурой для поддержания оптимального температурного режима двигателя. Проводить её следует минимум дважды в год – весной после сезона тополиного пуха и осенью перед началом зимней эксплуатации.

Методы очистки:

- Механическая очистка: Использование мягкой щётки или сжатого воздуха под низким давлением (не более 3-5 бар) для удаления рыхлых загрязнений. Движения должны быть параллельны сотам, чтобы избежать деформации.

- Химическая очистка: Нанесение специализированного автошампуня для радиаторов или слабого мыльного раствора с последующей бережной промывкой водой низкого напора. Запрещено применять кислотные составы и кёрхеры.

Правила безопасности:

- Проводить очистку только на холодном двигателе во избежание термического шока и деформации трубок.

- Защищать электронные компоненты в моторном отсеке полиэтиленом перед обработкой химией или водой.

- Контролировать целостность рёбер – даже незначительные повреждения снижают теплоотдачу на 5-10%.

Типичные ошибки:

| Использование металлических щёток | ➔ | Повреждение алюминиевых сот и утечки охлаждающей жидкости |

| Мойка под высоким давлением | ➔ | Деформация теплообменных пластин, разгерметизация |

| Применение бытовой химии | ➔ | Коррозия металла и разрушение пластиковых элементов |

Замена приводного ремня водяного насоса

Основной задачей процедуры является установка нового ремня для обеспечения стабильной циркуляции антифриза и предотвращения перегрева двигателя. Работы выполняются при обрыве, критическом износе (трещины, расслоение) или плановой замене согласно регламенту производителя автомобиля.

Требуется предварительно снять защиту двигателя (при наличии), открутить крепление генератора и снять старый ремень по схеме обвода навесных агрегатов, указанной в руководстве по эксплуатации. Убедитесь в совпадении маркировки нового ремня (длина, тип профиля) со спецификациями авто и проверьте состояние роликов натяжителя.

Ключевые этапы замены

- Ослабление натяжения: Отпустите болт фиксации натяжителя или генератора, проверьте ход механизма натяжения.

- Снятие ремня: Аккуратно снимите старый ремень со шкивов без применения грубой силы.

- Подготовка к установке: Очистите шкивы от грязи масла, сопоставьте маркировку нового ремня с каталогом.

- Натяжение нового ремня: Наденьте ремень на шкивы по схеме обвода, оттяните натяжитель до нормы (прогиб 5-6 мм с усилием 10 кгс).

- Фиксация и проверка: Затяните фиксирующие болты с указанным моментом, запустите двигатель на 3-5 минут для проверки отсутствия проскальзывания или шума.

| Критерий | Норма | Нарушения |

|---|---|---|

| Усилие прогиба | 5-6 мм при 10 кгс | Проскальзывание (слабый) / свист (сильный) |

| Совмещение шкивов | Строго в одной плоскости | Ускоренный износ, перекос |

Важно: Чрезмерное натяжение сокращает ресурс подшипников насоса и генератора, недостаточное – вызывает перегрев из-за слабой циркуляции ОЖ. Используйте динамометрический ключ для соблюдения момента затяжки.

После запуска проконтролируйте стабильность температуры двигателя на холостых оборотах и отсутствие посторонних звуков в районе шкивов в течение первых 20-30 км пробега.

Регламент регулировки натяжения ремня помпы

Правильное натяжение ремня привода помпы критично для её эффективной работы и предотвращения проскальзывания. Ослабленный ремень может вызвать перегрев двигателя из-за недостаточной циркуляции охлаждающей жидкости, а чрезмерно тугое натяжение увеличивает нагрузку на подшипники помпы и коленчатого вала, сокращая их ресурс.

Цикл регулировки выполняется в несколько этапов с использованием специальных инструментов. Для точности измерений применяют динамометрические ключи и/или приборы для замера прогиба ремня (например, линейку с индикатором усилия). Работу проводят на остывшем двигателе при отключённых системах зажигания и топливоподачи.

Порядок выполнения регулировки

- Контроль состояния: Визуально оцените целостность ремня (трещины, расслоение, масляные пятна). При повреждениях обязательна замена.

- Проверка натяжения:

- Нажмите большим пальцем на середину самого длинного участка ремня между шкивами.

- Допустимый прогиб (уточнять в мануале авто): обычно 5-7 мм при усилии 10 кгс (98 Н) или 8-12 мм при 5 кгс (49 Н).

- Корректировка:

- Ослабьте крепления помпы, генератора или натяжного ролика (в зависимости от конструкции).

- Сдвиньте узел для изменения натяжения, используя монтажную лопатку или регулировочный винт.

- Параллельно проверяйте прогиб после каждого смещения.

- Фиксация: Затяните ослабленные крепёжные болты с моментом, указанным производителем (обычно 20-50 Н·м).

- Контрольный запуск: Заведите двигатель на 2-3 минуты, затем повторно проверьте натяжение (горячий ремень требует меньшего усилия).

Таблица периодичности регулировки:

| Тип привода | Рекомендуемый интервал | Критерий внеплановой проверки |

|---|---|---|

| Клиновой ремень | Каждые 15 000 км | Свист при запуске/нагрузке |

| Поликлиновой ремень (Serpentine) | Каждые 30 000 км | Заметный люфт при разгоне |

| Система с автоматическим натяжителем | Только при замене ремня | Дребезжание из-за износа демпфера |

Проверка электровентилятора: предохранители и реле

Начинайте диагностику с визуального осмотра предохранителя, отвечающего за электровентилятор. Его расположение указано в мануале автомобиля или на крышке монтажного блока (обычно в подкапотном пространстве или салоне). Извлеките предохранитель и проверьте целостность плавкой нити: перегоревший элемент требует замены строго на аналог с идентичным номиналом (например, 20А или 30А). При отсутствии видимых повреждений используйте мультиметр в режиме прозвонки – отсутствие звукового сигнала подтвердит неисправность.

Реле контролирует подачу высокого тока на двигатель вентилятора по сигналу ЭБУ. Для его проверки отключите разъём реле и подайте напряжение 12В на управляющие контакты катушки (соответствующие контакты уточняйте по схеме). Исправное реле издаст характерный щелчок; мультиметром протестируйте силовые контакты – при срабатывании сопротивление должно быть близко к нулю. Отсутствие реакции указывает на необходимость замены реле.

- Проверка цепей питания: При целых реле и предохранителе прозвоните проводку на участке «аккумулятор – реле – вентилятор» на обрыв.

- Тест напрямую: Подайте 12В от АКБ на клеммы электродвигателя вентилятора. Отсутствие вращения сигнализирует о неисправности мотора

Методы контроля исправности датчика температуры

Проверка напряжения и сопротивления датчика является основным методом диагностики. Используя мультиметр, измеряют сопротивление датчика при разных температурных режимах двигателя (холодный, прогретый) и сверяют показатели с номинальными значениями, указанными производителем. Одновременно контролируют опорное напряжение на сигнальном проводе при включенном зажигании.

Анализ выдаваемых датчиком данных через диагностическое оборудование позволяет выявить несоответствия. Подключив сканер OBD-II или профессиональный диагностический прибор, отслеживают изменение показаний температуры в реальном времени. Резкие скачки значений, фиксация на одном показателе или ошибки типа P0115-P0118 указывают на неисправность.

Ключевые методы диагностики

- Визуальный осмотр: Проверка целостности корпуса, проводов, разъёмов и контактов на коррозию или повреждения.

- Сравнение с эталоном: Замер температуры двигателя пирометром и сопоставление с данными датчика.

- Тест «на прогрев»: Наблюдение за плавностью изменения сопротивления при нагреве датчика в ёмкости с водой.

- Отсоединить электрический разъём датчика.

- Измерить сопротивление между контактами мультиметром.

- Прогреть двигатель до рабочей температуры (90–95°C).

- Сравнить показатели с заводскими спецификациями (например, 200–300 Ом при 90°C).

| Температура (°C) | Типовое сопротивление (Ом) |

|---|---|

| -20 | 15,000–20,000 |

| +20 | 2,000–3,000 |

| +90 | 200–300 |

Важно: При замене датчика используйте термопасту для улучшения теплопередачи между корпусом и посадочным местом.

Роль единого модуля управления в системе охлаждения двигателя

Единый модуль управления (ЭБУ двигателя или специализированный контроллер системы охлаждения) выступает интеллектуальным центром системы. Он непрерывно обрабатывает сигналы от датчиков температуры (основного на двигателе и дополнительных – на радиаторе, в салоне), скорости автомобиля, нагрузки на мотор и даже состава топливно-воздушной смеси. На основе этих данных модуль просчитывает оптимальный тепловой режим для двигателя в текущих условиях эксплуатации.

Главная функция модуля заключается в активном управлении исполнительными устройствами. Он не просто реагирует на превышение температуры, а предупреждает её критические изменения. Основные управляемые элементы включают:

- Электрический вентилятор радиатора: ЭБУ регулирует его включение/выключение и скорость вращения (ступенчато или плавно) в зависимости от температуры охлаждающей жидкости и давления кондиционера.

- Циркуляционный насос (помпа) с электронным управлением: повышает эффективность системы, меняя производительность независимо от оборотов двигателя для точного поддержания температурного графика.

- Термостат с электронным подогревом (в продвинутых системах): позволяет гибко регулировать контуры циркуляции (малый/большой круг) и быстрее прогревать мотор в холодном состоянии.

- Запорные клапаны отопителя салона: для оптимизации теплового баланса двигателя и комфорта пассажиров.

Сравнение эффективности жидкостных и воздушных систем охлаждения

Воздушное охлаждение напрямую использует поток воздуха через ребристые поверхности двигателя (воздушного кожуха). Конструкция проще: отсутствуют радиатор, водяной насос и патрубки, что снижает вес и риск утечек. Однако эффективность сильно зависит от скорости движения авто и внешней температуры – в пробках или при +40°C возможно критическое перегревание. Равномерный отвод тепла также затруднён из-за разной толщины элементов блока цилиндров.

Жидкостная система циркулирует антифриз, который забирает тепло от двигателя и отдает его в радиаторе через обдув воздухом. Теплоемкость жидкости выше воздуха, что обеспечивает стабильный тепловой режим (+85-95°C) при любых условиях. Точное терморегулирование через термостат улучшает экологические показатели. Минусы – сложность конструкции, риски замерзания/закипания антифриза и потенциальные течи.

Ключевые отличия в эффективности

| Критерий | Жидкостное охлаждение | Воздушное охлаждение |

|---|---|---|

| Стабильность поддержания температуры | Высокая (не зависит от внешних условий) | Низкая (чувствительно к скорости и температуре воздуха) |

| Равномерность охлаждения двигателя | Оптимальная за счет прокачки жидкости | Неравномерное (риск локальных перегревов) |

| Влияние на шум | Умеренное (шумят вентиляторы радиатора) | Заметное (из-за мощного обдувающего вентилятора) |

| Пригодность для мощных моторов | Идеальна для турбированных и высокофорсированных ДВС | Только для маломощных/мотоциклетных двигателей |

Для современных авто жидкостная система – стандарт благодаря выдающейся теплопоглощающей способности антифриза и возможности интеграции с отоплением салона. Воздушное охлаждение осталось в нишевых решениях: малолитражках, мототехнике или спецтехнике, где приоритет – простота ремонта в полевых условиях.

Перспективы развития систем охлаждения ДВС

Развитие систем охлаждения двигателей внутреннего сгорания следует в русле повышения энергоэффективности и экологичности. Основной акцент делается на интеллектуальном управлении тепловыми потоками для оптимизации рабочей температуры силового агрегата во всех режимах эксплуатации.

Современные тенденции включают внедрение электронных термостатических клапанов с алгоритмами адаптации под стиль вождения, применение двухконтурных схем с раздельным охлаждением блока цилиндров и головки, а также интеграцию систем рекуперации тепла уходящих газов.

Ключевые направления исследований

- Технологии переменного расхода: Электронасосы с частотным регулированием, заменяющие механические помпы для точного дозирования антифриза

- "Умные" теплообменники: Двух- и трехзонные радиаторы с динамическим управлением воздушными заслонками

- Гибридный охват: Комбинированные системы ДВС-электромотор с единым температурным контуром

Инновационные разработки:

- Системы фазового перехода (PCM-материалы) в подкапотном пространстве для аккумулирования тепла

- Беспомповые схемы с термосифонным принципом циркуляции хладагента

- Нанотехнологичные покрытия тепловыделяющих поверхностей с повышенной теплопроводностью

Типичные ошибки при самостоятельном обслуживании

Неправильный подбор охлаждающей жидкости без учета спецификации производителя. Это вызывает коррозию компонентов, разрушение уплотнителей и снижение теплоотдачи из-за несовместимости химического состава.

Пренебрежение удалением воздушных пробок после замены антифриза. Воздух в рубашке охлаждения блокирует циркуляцию, приводит к локальному перегреву ГБЦ и температурным деформациям.

Другие распространенные ошибки:

- Смешивание антифризов разных классов (G11/G12/G13) даже при совпадении цвета, провоцирующее образование геля и засорение каналов

- Нарушение пропорций при разбавлении концентрата: избыток воды снижает температуру кипения и антикоррозийные свойства, недостаток – повышает вязкость

- Игнорирование регулярной промывки системы, приводящее к накоплению отложений в радиаторе и водяной рубашке двигателя

- Механическая очистка сот радиатора острыми предметами вместо продувки сжатым воздухом, вызывающая повреждение теплообменных пластин

- Установка термостата неоригинального типа с некорректной температурой открытия, нарушающей температурный режим

- Замена расширительного бачка без контроля давления крышки, что провоцирует выброс антифриза или разрыв патрубков

Список источников

При подготовке статьи об устройстве и принципе работы системы охлаждения двигателя автомобиля использовались авторитетные технические источники. Они содержат подробное описание конструктивных элементов, схем циркуляции жидкостей и процессов теплообмена.

Следующие материалы предоставили фундаментальную информацию о взаимодействии компонентов системы, типичных неисправностях и современных технологических решениях в автомобилестроении:

- Учебники для автомобильных специалистов: Профильные издания по конструкции автомобилей и двигателей внутреннего сгорания

- Техническая документация автопроизводителей: Сервисные руководства и каталоги запчастей ведущих брендов (например, Renault Group, Volkswagen AG, Toyota Motor Corporation)

- Отраслевые справочники: Подробные пособия по системам терморегулирования ДВС от производителей охлаждающих жидкостей (TOTAL, LUKOIL)

- Рецензируемые автомобильные издания: Журналы "Автостроение", "Двигатель" и аналогичные профильные периодические издания

- Электронные технические библиотеки: Авторитетные онлайн-ресурсы для инженеров автомобильной отрасли (без пользовательского контента)