Как собрать покрасочную камеру самому

Статья обновлена: 28.02.2026

Качественная покраска деталей требует чистого, контролируемого пространства. Покрасочные камеры промышленного производства часто недоступны из-за высокой стоимости и габаритов.

Создание самодельной покрасочной камеры – реальная альтернатива для мастеров. Это решение позволяет организовать эффективное рабочее место с правильной вентиляцией и фильтрацией.

Самостоятельная сборка требует понимания ключевых принципов: безопасность, воздухообмен, удаление избытков краски и освещение. Грамотный подход обеспечит отличный результат покраски.

Расчет мощности приточно-вытяжной вентиляции

Основной параметр для расчета – кратность воздухообмена (N), показывающая сколько раз за час воздух в камере должен полностью заменяться. Для покрасочных камер минимальная рекомендуемая кратность составляет 100-150 циклов/час при использовании распылительного оборудования. Точное значение зависит от типа краски и интенсивности работ.

Требуемая производительность вентилятора (Q, м³/ч) рассчитывается по формуле:

Q = V × N × K,

где V – объем камеры (длина × ширина × высота в метрах), N – кратность воздухообмена, K – коэффициент запаса (1,2-1,3 для компенсации потерь в воздуховодах и фильтрах).

Ключевые параметры расчета

Объем помещения вычисляется по геометрическим размерам. Например, для камеры 3м×4м×2,5м:

V = 3 × 4 × 2,5 = 30 м³.

Рекомендуемые значения кратности (N):

- Пневматическое распыление: 150-200 циклов/час

- HVLP-системы: 100-150 циклов/час

- Окраска кистью/валиком: 60-80 циклов/час

Пример расчета для пневматического распыления:

- Объем камеры: 30 м³

- Кратность: 180 циклов/час

- Коэффициент запаса: 1,25

- Q = 30 × 180 × 1,25 = 6750 м³/ч

Распределение мощности:

| Приточная система | 50-60% от Q |

| Вытяжная система | 100-110% от Q |

Превышение вытяжки над притоком создает отрицательное давление, предотвращая распространение паров за пределы камеры. Обязательно учитывайте сопротивление фильтров – их загрязнение может снижать реальную производительность на 15-25%.

Выбор материала для каркаса: профиль или древесина

Основная нагрузка в конструкции ложится на каркас, поэтому выбор между металлическим профилем и древесиной требует оценки прочности, долговечности и технологичности монтажа. Оба варианта имеют объективные преимущества и недостатки, влияющие на устойчивость камеры к вибрациям, перепадам температуры и агрессивному воздействию лакокрасочных материалов.

Древесина доступна и проста в обработке стандартным столярным инструментом, но склонна к деформациям при повышенной влажности и требует обязательной пропитки антипиренами и антисептиками. Металлический профиль сложнее резать и соединять без спецоборудования (сварка, заклёпки), зато обеспечивает жёсткость, негорючесть и полную инертность к химическим испарениям.

Критерии сравнения материалов

| Параметр | Древесина | Профиль |

|---|---|---|

| Прочность | Средняя (зависит от сечения) | Высокая |

| Огнестойкость | Низкая (требует обработки) | Абсолютная |

| Стойкость к влаге | Низкая (риск гниения) | Высокая |

| Сложность монтажа | Низкая (саморезы, уголки) | Высокая (нужен инструмент) |

| Вес конструкции | Средний | Минимальный |

Рекомендации по выбору:

- Древесина подходит для небольших камер (до 10 м²) при условии сухого помещения и использования твёрдых пород (дуб, лиственница).

- Профиль обязателен для крупногабаритных конструкций, объектов с высокой пожарной опасностью или при установке в неотапливаемых гаражах.

Ключевой фактор – обеспечение геометрической стабильности: металлический каркас сохраняет форму десятилетиями, тогда как древесина даже после обработки может «повести» при длительном контакте с растворителями.

Установка основания и вертикальных стоек

Подготовьте ровную бетонную площадку или усиленный деревянный пол, исключающий проседание под весом конструкции. Уложите нижнюю обвязку из стального профиля 60×40 мм или бруса 100×100 мм, строго выверяя горизонтальность строительным уровнем во всех направлениях. Фиксируйте элементы анкерными болтами с шагом 50-60 см.

Установите вертикальные стойки по углам каркаса, используя профильные трубы 40×40 мм или усиленный брус 80×80 мм. Стойки временно зафиксируйте распорками, контролируя вертикальность отвесом. Длина стоек должна учитывать высоту камеры (рекомендуется минимум 2.5 м) плюс 10-15 см для заглубления в основание.

Этапы монтажа каркаса

- Забурите стойки на 10-15 см в грунт/бетон или прикрепите к обвязке стальными уголками

- Соедините стойки верхней обвязкой из идентичного основаниям материала

- Добавьте промежуточные стойки через каждые 1-1.2 м для равномерной нагрузки

Критические параметры:

| Угол отклонения стоек | Не более 2 мм на 1 м высоты |

| Допуск по диагоналям | Расхождение до 5 мм |

| Глубина фиксации | Минимум 10 см для наземного монтажа |

Проверьте жесткость узлов сваркой или болтами М10, усильте углы раскосами. Убедитесь в отсутствии шаткости конструкции перед обшивкой.

Монтаж потолочных балок и диагональных укосин

После установки вертикальных стоек каркаса приступайте к креплению потолочных балок (верхней обвязки). Используйте брус того же сечения, что и стойки (рекомендуется 100×100 мм), соединяя элементы строго над вертикальными опорами. Фиксируйте балки металлическими уголками и саморезами, контролируя горизонтальность строительным уровнем по всей плоскости.

Следующий критический этап – установка диагональных укосин для придания конструкции пространственной жесткости. Укосы монтируются в углах камеры и вдоль длинных стен под углом 45-60° к горизонту. Сечение бруса – не менее 50×50 мм. Врезайте элементы вполдерева или крепите усиленными стальными пластинами, обеспечивая плотное прилегание к стойкам и балкам без зазоров.

Технологические требования

- Материал: Строганный брус хвойных пород (камерной сушки) без трещин и синевы

- Защита: Обработка огнебиозащитным составом до монтажа

- Крепеж: Оцинкованные саморезы 5×70 мм, усиленные уголки толщиной 2 мм

| Элемент | Угол установки | Мин. длина | Кол-во на стену |

|---|---|---|---|

| Диагональные укосины | 45°–60° | 1.4 м | 2–4 шт |

| Потолочные балки | Горизонтально | По длине стены | С шагом ≤1 м |

Обязательно проверьте диагонали помещения после монтажа – расхождение между противоположными углами не должно превышать 5 мм. Для усиления мест крепления вытяжных вентиляторов смонтируйте дополнительные поперечные перекладины между балками. Важно: все деревянные элементы должны отстоять от будущих воздуховодов минимум на 150 мм.

Обшивка стен огнестойкими панелями

Для обшивки каркаса покрасочной камеры применяют негорючие листовые материалы, устойчивые к химическим испарениям и высоким температурам. Оптимальный выбор – стальные панелы с минераловатным или базальтовым наполнителем, обеспечивающие пожарную безопасность и термоизоляцию. Толщина варьируется от 50 до 100 мм в зависимости от требуемого класса огнестойкости.

Монтаж начинают с угла, фиксируя панели к вертикальным стойкам каркаса саморезами с термошайбами через каждые 25–30 см. Швы герметизируют термостойким силиконом или алюминиевой лентой для предотвращения утечки воздуха и скопления лакокрасочных частиц. Обязательно оставляют технологические зазоры 3–5 мм у пола и потолка для компенсации теплового расширения.

Критерии выбора материалов

- Коэффициент огнестойкости: не ниже EI 45 (45 минут сопротивления открытому пламени)

- Поверхностная плотность: от 15 кг/м² для устойчивости к вибрациям

- Влагостойкость покрытия: полимерное напыление или оцинковка

Угловые стыки укрепляют стальными профилями, а зоны вокруг вентиляционных каналов дополнительно изолируют базальтовой ватой. Для участков с электрооборудованием в панелях заранее вырезают отверстия с защитными гильзами.

| Тип панели | Теплопроводность (Вт/м·К) | Макс. температура |

|---|---|---|

| С базальтовой сердцевиной | 0,04–0,06 | +750°C |

| С минеральной ватой | 0,05–0,07 | +600°C |

Финишную обработку выполняют огнезащитной грунтовкой для металла, снижающей статическое электричество. В зонах интенсивного нагрева (около сушильных ламп) монтируют экраны из нержавеющей стали.

Устройство герметизированного напольного покрытия

Герметичное напольное покрытие предотвращает проникновение пыли и посторонних частиц извне, обеспечивая чистоту воздушной среды в рабочей зоне. Оно служит барьером для грунтовых испарений и влаги, защищая лакокрасочный слой от дефектов (кратеров, шагрени) во время сушки.

Конструктивно покрытие представляет собой многослойный "пирог", интегрированный в общую систему вентиляции камеры. Его основа – монолитная бетонная стяжка, формирующая уклон для стока жидкости. Поверх неё укладывается гидроизоляционная мембрана с нахлёстом на стены, исключающая капиллярный подсос влаги.

Ключевые слои и компоненты

Стандартная структура включает:

- Дренажный слой – металлическая решётка или перфорированный стальной лист, обеспечивающий равномерное распределение воздуха.

- Фильтрующая подложка – нетканый синтетический материал (полиэстер) толщиной 50-100 мм, улавливающий крупную пыль.

- Финишное покрытие – химически стойкая плитка (эпоксидная, полиуретановая) или наливной пол, устойчивый к растворителям и абразивам.

| Элемент | Материал | Требования |

| Основание | Бетон М300 | Уклон 1-2% к стоку |

| Гидроизоляция | ПВХ-мембрана | Нахлёст на стены ≥150 мм |

| Дренаж | Оцинкованная сталь | Ячейка ≤20×20 мм |

| Фильтр | Полиэфирное волокно | Класс очистки G3-G4 |

Обязателен монтаж прижимных планок по периметру, плотно фиксирующих фильтр к стенам. В зоне слива устанавливается трап с маслоуловителем, подключённый к канализации. Для крупногабаритных камер покрытие разделяют на секции компенсационными швами, заполненными эластичным герметиком.

Установка воздухозаборных фильтров тонкой очистки

Фильтры тонкой очистки монтируются на входе приточной вентиляции после фильтров грубой очистки. Располагайте их в верхней зоне камеры, обеспечивая равномерное распределение воздуха по всему объему. Карманные или панельные модели закрепляйте в предварительно подготовленной раме с использованием уплотнительных прокладок для исключения подсоса неочищенного воздуха.

Контролируйте направление воздушного потока – стрелки на фильтрующих элементах должны совпадать с движением воздуха. Натяните металлическую сетку или решетку со стороны камеры для защиты фильтра от механических повреждений. Герметизируйте все стыки алюминиевым скотчем или силиконовым герметиком, особенно в углах и местах примыкания к каркасу.

Ключевые требования к монтажу

- Плотность прилегания: Зазоры более 1 мм снижают эффективность на 15-20%

- Класс фильтрации: Используйте фильтры класса F5-F7 (EN 779) для улавливания частиц 1-5 мкм

- Доступность замены: Обеспечьте свободный доступ к фильтрующим кассетам без разбора конструкции

Обязательно установите манометр до и после фильтрующих элементов. Перепад давления свыше 250 Па указывает на необходимость замены фильтров. Проводите визуальный контроль состояния каждые 40-50 часов работы: деформация или потемнение материала требуют немедленного обслуживания.

Сборка вытяжной системы с вентилятором канального типа

Монтаж начинается с установки вентиляционного короба строго напротив будущего рабочего места для обеспечения прямого воздушного потока. Сечение воздуховода подбирается идентичным диаметру выходного патрубка вентилятора – это минимизирует потери производительности. Обязательно герметизируйте все стыки алюминиевым скотчем или силиконовым термостойким герметиком для исключения утечек воздуха и проникновения паров краски в помещение.

Вентилятор канального типа монтируется внутри воздуховода, на участке между фильтром и выходом на улицу. Направление стрелки на корпусе вентилятора должно соответствовать движению вытягиваемого воздуха (от камеры наружу). Для питания используйте влагозащищенную кабельную трассу и УЗО, а пусковое устройство (реле/частотный преобразователь) размещайте за пределами зоны распыления. К выходному отверстию воздуховода закрепляется защитная решетка от осадков и мусора.

Ключевые этапы подключения

- Фильтр грубой очистки: Установите перед всасывающим отверстием вентилятора для защиты лопастей от крупных частиц.

- Крепление вентилятора: Закрепите корпус через антивибрационные прокладки саморезами по металлу, избегая перекосов.

- Электроподключение: Подведите кабель в термостойкой гофре к клеммной коробке вентилятора согласно схеме (фаза, ноль, заземление).

| Компонент | Назначение |

|---|---|

| Обратный клапан | Блокирует обратную тягу при выключенном вентиляторе |

| Дифференциальный манометр | Контроль загрязнения фильтров по перепаду давления |

| Гибкая вставка | Снижает передачу вибрации от вентилятора на воздуховод |

После сборки выполните тестовый запуск без покраски: проверьте равномерность всасывания листом бумаги по всей площади входного окна камеры, отсутствие вибраций и посторонних шумов. Убедитесь, что выхлоп не создает сквозняков в зоне распыления – это критично для качества окрашивания.

Монтаж взрывозащищенных светильников 6500K

Использование взрывозащищенных светильников в покрасочной камере является строго обязательным требованием безопасности. Пары лакокрасочных материалов образуют взрывоопасную среду, и обычное электрооборудование может стать источником искры, способной спровоцировать возгорание или взрыв. Специальная конструкция корпусов, уплотнений и элементов защиты в таких светильниках исключает контакт электрической части с внешней атмосферой и предотвращает воспламенение.

Цветовая температура 6500K выбрана не случайно – она максимально приближена к естественному дневному свету. Это обеспечивает нейтральную, без искажений цветопередачу, что критически важно для точной оценки оттенка, равномерности нанесения слоя и выявления дефектов (подтеков, шагрени, пылинок) до момента высыхания покрытия. Холодный белый свет повышает контрастность и видимость деталей.

Порядок установки и ключевые требования

Подготовка и планирование:

- Расчет количества и расположения: Светильники должны равномерно освещать всю рабочую зону камеры без теневых участков. Минимальная освещенность – 500 Люкс (рекомендуется 800-1000 Люкс). Учитывайте высоту подвеса и угол рассеивания конкретных моделей.

- Проверка сертификатов: Убедитесь, что светильники имеют действующий сертификат взрывозащиты (например, маркировка Ex d IIC T4 или аналогичная по ГОСТ/МЭК), соответствующий классу зоны (обычно Зона 1 или 2 для покрасочных камер).

- Электропроводка: Используйте только кабели и кабельные вводы, соответствующие классу взрывоопасной зоны. Все соединения должны выполняться внутри взрывозащищенных коробок или корпусов светильников.

Монтаж:

- Крепление: Надежно зафиксируйте корпуса светильников на потолке или стенах камеры с помощью штатного крепежа (обычно болты/шпильки через отверстия в корпусе). Используйте дистанционные кронштейны, если требуется отступ от поверхности.

- Подключение:

- Обесточьте цепь перед работой.

- Заведите кабель через взрывозащищенный кабельный ввод (сальник) светильника, обеспечив надежное уплотнение.

- Соедините жилы кабеля с клеммами внутри корпуса строго по схеме производителя. Тщательно затяните клеммы.

- Плотно закройте и зафиксируйте крышку корпуса, соблюдая момент затяжки болтов (указан в инструкции) для сохранения взрывозащиты.

- Герметизация: Проверьте целостность всех уплотнений (стекло, крышка, кабельные вводы). Нанесите термостойкий силиконовый герметик на стык стекла и корпуса, если это предусмотрено конструкцией.

Запуск и безопасность:

| Действие | Цель |

|---|---|

| Визуальный осмотр | Убедиться в отсутствии механических повреждений корпусов, стекол, уплотнений. |

| Проверка цепи заземления | Надежное заземление корпусов светильников обязательно. |

| Пробное включение (без ЛКМ) | Проверить работу всех светильников, отсутствие мерцания, перегрева. |

| Регламентное обслуживание | Регулярная очистка стекол от пыли/налета на обесточенных светильниках. Проверка состояния уплотнений и крепежа. |

Никогда не вскрывайте взрывозащищенные светильники при включенном питании или при наличии паров ЛКМ в камере! Любое обслуживание или замену ламп (если применимо) проводите только после полного проветривания камеры и снятия напряжения.

Изготовление раздвижной двери с магнитным уплотнением

Основой двери служит каркас из алюминиевого профиля или деревянных брусков, обшитый листовым материалом – фанерой, ОСП или сэндвич-панелями. Размеры должны превышать габариты проема на 50-70 мм по периметру для обеспечения перекрытия. На верхнюю и нижнюю кромки крепятся роликовые каретки, которые будут перемещаться по направляющим рельсам, зафиксированным параллельно полу и над проемом.

Критически важный этап – установка магнитного уплотнителя по всему периметру притвора. Используется самоклеящаяся магнитная лента на основе резины (EPDM) или силикона с магнитным сердечником. Она монтируется в четверть, выбранную по краю дверного полотна, либо на специальный прижимной профиль. Ответная часть – стальная оцинкованная лента или металлический притвор – крепится по краям проема с точным соответствием положению магнитной ленты на двери.

Ключевые элементы конструкции

- Направляющие рельсы: Стальные U-образные профили с жестким креплением к потолку и полу

- Роликовые блоки: 4 комплекта с подшипниками качения, регулируемые по высоте

- Магнитный контур: Самоклеящаяся лента типа Magseal шириной 10-15 мм

- Прижимные планки: Алюминиевые уголки для фиксации уплотнителя на полотне

- Стальной притвор: Полоса толщиной 0.8-1 мм по периметру проема

При монтаже проверяется параллельность направляющих лазерным уровнем с допустимым отклонением не более 1 мм на 1 м длины. Зазор между полотном и притвором должен составлять 3-5 мм по всему периметру для корректной работы магнитного притяжения. Финишная регулировка роликов выполняется при закрытой двери – полотно должно равномерно прижиматься к уплотнителю без перекосов.

| Материал | Требования | Альтернативы |

|---|---|---|

| Уплотнитель | Температуростойкость до +80°C | Магнитный шнур в силиконовой оболочке |

| Направляющие | Толщина стенки ≥ 2 мм | Алюминиевые рельсы с стальными вставками |

| Крепеж | Оцинкованные метизы | Нержавеющие болты с контргайками |

Обязательна установка стопорных ограничителей в крайних положениях хода и запорного механизма в закрытом состоянии. Для проверки герметичности используют тест с листом бумаги: при закрытой двери лист должен удерживаться магнитным прижимом по всему контуру при попытке его вытянуть. Дополнительную изоляцию стыков обеспечивает нанесение силиконового герметика в местах примыкания стального притвора к раме проема.

Формирование зоны подготовки перед камерой

Организация буферной зоны перед входом в покрасочную камеру критична для предотвращения попадания пыли, грязи и насекомых на окрашиваемые детали. Эта область служит промежуточным барьером между "грязной" внешней средой и чистовым рабочим пространством, где происходит нанесение ЛКМ.

Минимальная глубина подготовительной зоны должна составлять 1.5-2 метра для комфортного размещения оператора с инструментом и перемещаемой деталью. Обязательно предусмотрите плотно закрывающуюся дверь или занавес со стороны основного помещения и аналогичную преграду со стороны камеры, создавая своеобразный шлюз.

Ключевые элементы зоны

- Покрытие поверхностей: Стены и потолок обшиваются гладкими влагостойкими материалами (ПВХ-панели, оцинковка, ламинат) для легкой влажной уборки.

- Освещение: Яркие влагозащищенные светильники холодного спектра (не менее 500 люкс) без теневых зон для выявления дефектов поверхности.

- Вентиляция: Принудительная вытяжка с фильтром грубой очистки (G3-G4) для удаления абразивной пыли после шлифовки.

Технологические операции, выполняемые в зоне:

- Обезжиривание и финишная протирка антистатическими салфетками

- Маскирование неокрашиваемых элементов

- Подготовка краскопульта и материалов

- Временное хранение деталей перед загрузкой

Важно! Запрещается проводить в подготовительной зоне черновую обработку (зачистку корщеткой, шлифовку наждачной бумагой ниже P320), генеральную уборку или хранение не относящихся к покраске предметов.

| Параметр | Оптимальное значение | Минимум |

| Избыточное давление воздуха | +5 Па | +3 Па |

| Температура | 20-25°C | 18°C |

| Влажность | 50-65% | 45% |

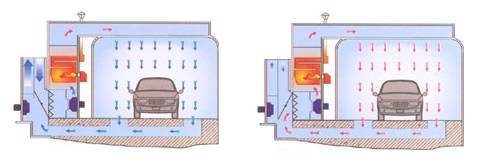

Подключение системы управления вентиляцией

После монтажа вентиляторов и воздуховодов переходят к сборке управляющей схемы, обеспечивающей синхронную работу приточно-вытяжных устройств. Основная задача – создать реверсивный режим: приток и вытяжка должны запускаться одновременно для поддержания баланса давления в камере. Для этого потребуется магнитный пускатель с катушкой на 220В и кнопочный пост с защитой от пыли и влаги.

Силовые кабели от вентиляторов подключают к выходным клеммам пускателя, соблюдая фазировку для корректного вращения лопастей. Цепь управления собирают через нормально-разомкнутые контакты пускателя: один провод от фазы ведут на катушку, второй – через кнопку «Пуск» и термореле. Обязательно устанавливают автоматический выключатель, соответствующий суммарной мощности оборудования.

Ключевые компоненты управления

- Магнитный пускатель – коммутирует силовую нагрузку вентиляторов

- Термореле – отключает систему при перегреве двигателей

- Реле времени – обеспечивает задержку отключения для продувки камеры

- Дифференциальный автомат – защита от токов утечки и короткого замыкания

При монтаже кабельных линий избегайте прокладки вблизи покрасочной зоны – пары ЛКМ разрушают изоляцию. Используйте термостойкие провода марки ПВКВ или РКГМ в металлорукаве. Тестовый запуск выполняйте без фильтров: проверьте направление воздушных потоков анемометром, убедитесь в отсутствии вибрации корпусов.

| Параметр | Приточная система | Вытяжная система |

| Производительность | ≈1200 м³/ч | ≈1500 м³/ч |

| Рекомендуемый кабель | ВВГ 3×1.5 мм² | ВВГ 3×2.5 мм² |

| Защита двигателя | Автомат 10А | Автомат 16А |

Тестирование воздухообмена анемометром

Для замера скорости воздушного потока используйте крыльчатый анемометр с диапазоном измерений от 0.1 до 5 м/с. Зафиксируйте прибор на высоте 1.5 метра от пола в рабочей зоне камеры, избегая близости к вентиляционным решеткам и стенам. Проведите серию замеров при включенной вытяжке на максимальной мощности, удерживая анемометр строго перпендикулярно потоку воздуха.

Рассчитайте среднее значение скорости потока по результатам 5-7 измерений в разных точках камеры. Перемножьте полученную скорость (м/с) на площадь сечения вытяжного канала (м²) для определения объема перемещаемого воздуха (м³/ч). Сравните результат с нормативом для покрасочных камер – не менее 150-200 м³/ч на каждый квадратный метр рабочей зоны.

Корректировка параметров

- При недостаточной скорости:

- Увеличьте мощность вентилятора

- Проверьте герметичность воздуховодов

- Очистите фильтры от загрязнений

- При неравномерном распределении:

- Добавьте рассекатели потока

- Отрегулируйте положение приточных решеток

- Установите дополнительные вентиляторы

| Норматив скорости | Минимальный воздухообмен | Рекомендуемый прибор |

| 0.3-0.5 м/с в рабочей зоне | 6 полных смен воздуха в час | Testo 405i, СТМ-1 |

Повторяйте тестирование после каждой корректировки системы. Убедитесь в отсутствии обратной тяги при открытии двери камеры – для проверки поднесите дым-генератор к нижнему торцу дверного проема. Дым должен втягиваться внутрь камеры.

Правила техники безопасности при эксплуатации

Эксплуатация самодельной покрасочной камеры требует строжайшего соблюдения мер безопасности из-за высоких рисков возгорания, взрыва и отравления. Пренебрежение правилами может привести к трагическим последствиям для здоровья и жизни оператора, а также к порче имущества.

Концентрация лакокрасочных материалов, пыли и растворителей в замкнутом пространстве создает взрывоопасную среду, а токсичные пары при вдыхании вызывают тяжелые отравления. Электрическое оборудование и статическое электричество являются потенциальными источниками искрообразования.

Ключевые требования безопасности

Пожарная и взрывобезопасность:

- Категорически запрещено курение, использование открытого огня или искрящего инструмента в зоне камеры и смежных помещениях

- Обеспечьте принудительную вытяжную вентиляцию с производительностью не менее 20 объёмов камеры в час

- Установите искробезопасное освещение (взрывозащищенные светильники) и электроприборы

- Заземлите все металлические элементы конструкции, включая распылительное оборудование

Защита органов дыхания и кожи:

- Используйте полнолицевую маску с принудительной подачей воздуха (ППВ) или респиратор с комбинированными фильтрами (А2В2Е2К2 Р3)

- Надевайте химически стойкий костюм, перчатки и обувь из негорючих материалов

- Обеспечьте доступ к средствам промывки глаз и экстренного душа в непосредственной близости

Эксплуатационные ограничения:

- Запрещается работа без исправной вентиляции и контроллера загазованности

- Не допускайте перегрева электрооборудования и превышения допустимой нагрузки на сеть

- Храните ЛКМ только в утверждённых ёмкостях вне рабочей зоны

Обязательные процедуры:

- Проверка вентиляции и заземления перед каждым запуском

- Контроль уровня летучих веществ газоанализатором

- Немедленная остановка работ при срабатывании сигнализации загазованности

- Систематическая очистка фильтров и воздуховодов от лакокрасочных отложений

Требования к материалам и оборудованию:

| Электрические компоненты | Только во взрывозащищенном исполнении (класс Ex) |

| Вентиляторы | Искробезопасные, с антистатическими лопастями |

| Фильтры | Противопожарные класса F5-F7, с огнезащитной пропиткой |

После завершения работ проветривайте камеру не менее 30 минут перед проведением уборки. Утилизируйте пропитанные ЛКМ материалы как опасные отходы в специальных контейнерах.

Список источников

При подготовке материалов по созданию покрасочной камеры своими руками использовались открытые информационные ресурсы, специализированные форумы и практические руководства. Важно учитывать региональные нормы безопасности и экологические требования при реализации подобных проектов.

Представленные источники содержат технические детали, схемы организации вентиляции, рекомендации по выбору материалов и меры противопожарной защиты. Критическая оценка и адаптация информации под конкретные условия обязательны.

Информационные платформы и сообщества

- Тематические разделы строительных форумов (Mastergrad, Forumhouse)

- Профильные сообщества в социальных сетях для автомаляров и столяров

- Архивы технических обсуждений на порталах типа Drive2.ru

Специализированные ресурсы

- Онлайн-журналы по авторемонту и деревообработке

- Энциклопедии DIY-проектов с пошаговыми инструкциями

- Базы знаний производителей вентиляционного оборудования

Нормативные документы

- Актуальные редакции СНиП 41-01-2003 (Отопление, вентиляция и кондиционирование)

- Требования Пожарного регламента к помещениям с ЛВМ

- Санитарные нормы фильтрации лакокрасочных аэрозолей