Как удалить царапину на бампере - методы ремонта

Статья обновлена: 28.02.2026

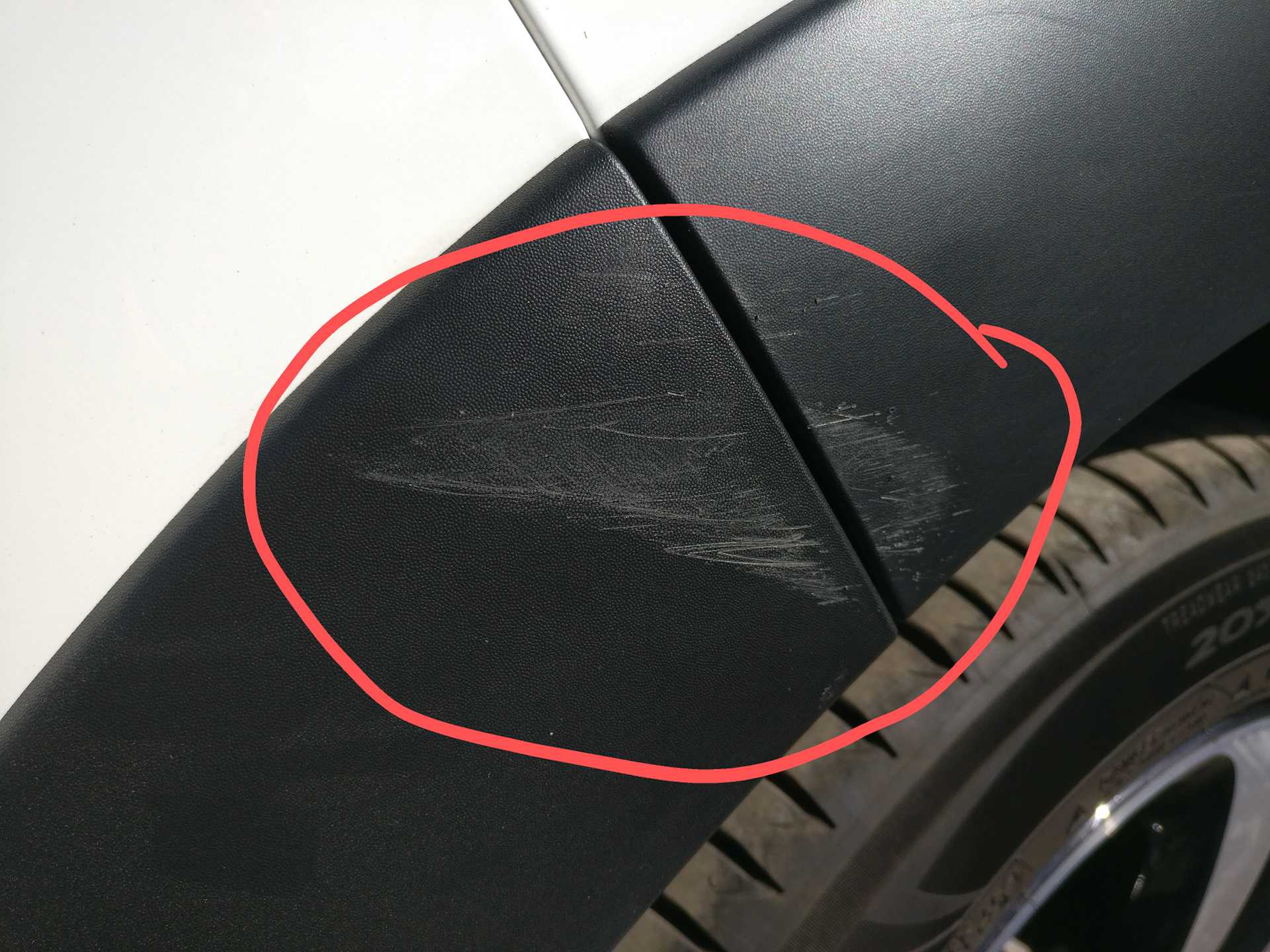

Бампер автомобиля постоянно подвергается воздействию внешних факторов: мелкие камни, неосторожное паркование, контакт с препятствиями часто оставляют на его поверхности заметные царапины. Эти повреждения не только портят внешний вид машины, но и могут привести к коррозии пластика, если нарушен лакокрасочный слой.

Восстановить эстетику и защитить бампер возможно несколькими методами: от простой полировки поверхностных дефектов до профессиональной покраски глубоких повреждений. Знание доступных технологий и материалов позволяет выбрать оптимальный способ устранения царапин в зависимости от их глубины, типа бампера и имеющихся ресурсов.

Разбор типов царапин: поверхностные и глубокие

Поверхностные царапины затрагивают исключительно лакокрасочное покрытие (ЛКП), не повреждая нижележащие слои. Их глубина обычно не превышает 15-20 микрон – толщины лакового слоя. Такие повреждения выглядят как тонкие светлые линии (особенно на темных бамперах), не ощущаются ногтем при проведении и чаще возникают от контакта с ветками, мелкими камнями или при неаккуратной мойке.

Глубокие царапины проникают сквозь все слои ЛКП, достигая грунтовки или пластика бампера. Характеризуются явно выраженным рельефом: ноготь цепляется за края повреждения. Визуально проявляются как темные борозды (цвет грунта или пластика), иногда с приподнятыми краями краски. Возникают от серьезных воздействий – ударов, ДТП, трения о бетонные конструкции.

Ключевые отличия

| Критерий | Поверхностные царапины | Глубокие царапины |

|---|---|---|

| Затронутые слои | Только лак/верхний слой краски | Лак, краска, грунт, пластик |

| Тактильное ощущение | Поверхность гладкая | Ноготь застревает в повреждении |

| Визуальные признаки | Белые/светлые линии | Темные борозды, рваные края |

| Риски при игнорировании | Потеря глянца, окисление лака | Коррозия грунта, деформация пластика, отслоение краски |

Для точной диагностики используйте тест ногтем: проведите подушечкой пальца поперек царапины. Если дефект неощутим – повреждение поверхностное. Дополнительно осмотрите царапину под боковым освещением: глубокие повреждения дают резкую тень на дне борозды.

- Важность классификации:

- Поверхностные устраняются полировкой без покраски

- Глубокие требуют шпатлевки, грунтовки и окраски

- Ошибка диагностики ведет к:

- Неэффективному ремонту поверхностных дефектов

- Быстрому разрушению глубоких повреждений после полировки

Оценка площади поврежденного участка бампера

Точное определение границ царапины – обязательный этап перед началом восстановительных работ. Необходимо визуально выделить зону, где повреждено не только лаковое покрытие, но и слой грунтовки или пластик основы. Используйте яркое освещение (фонарик под углом) для выявления микротрещин и скрытых дефектов по краям дефекта.

Очистите поверхность бампера от грязи и обезжирьте участок вокруг царапины изопропиловым спиртом. Это исключит попадание частиц под краску при ремонте и позволит четко увидеть реальные границы повреждения. Особое внимание уделите переходным зонам, где лак отслаивается или приподнимается – это указывает на скрытое распространение дефекта.

Методы замера и классификация

Для объективной оценки применяйте следующие подходы:

- Линейный замер – при помощи гибкой сантиметровой ленты определите длину и ширину царапины в миллиметрах. Для сложных форм разделите зону на условные прямоугольники/круги.

- Сравнение с эталонами – используйте монеты (рубль = 20.5 мм) или кредитную карту (54×86 мм) для визуального сопоставления масштаба.

- Фотодокументация с масштабом – разместите рядом с дефектом линейку/предмет известного размера и сделайте серию снимков под разными углами.

| Площадь повреждения | Рекомендуемый способ ремонта |

|---|---|

| До 5 см² (точечные сколы) | Карандаш для царапин, полировка |

| 5-15 см² (несквозные царапины) | Шпатлевка + локальная покраска |

| Свыше 15 см² (глубокие повреждения) | Полная шлифовка участка, грунтовка, окрашивание |

Важно: При замере глубины используйте иглу или щуп с ограничителем – повреждения свыше 0.5 мм обычно требуют шпатлевания. Если царапина затрагивает более 30% площади бампера, экономически целесообразна полная перекраска детали.

Необходимый набор инструментов для мелкого ремонта

Для устранения мелких царапин на бампере потребуется базовый комплект инструментов, позволяющий качественно подготовить поверхность и нанести корректирующие составы. Отсутствие профессионального оборудования компенсируется тщательностью обработки на каждом этапе.

Подбор материалов зависит от глубины повреждения и типа покрытия (пластик, металл). Обязательно проверяйте совместимость расходников с поверхностью автомобиля перед применением.

Основные инструменты и материалы

- Абразивные материалы: наждачная бумага P800-P2000, абразивная губка

- Обезжириватель: антисиликоновый состав или спиртовой раствор

- Шпатлёвка: специализированная для пластика (при глубоких повреждениях)

- Грунтовка: адгезионный праймер для пластиковых поверхностей

| Тип ремонта | Дополнительные инструменты |

| Поверхностные царапины | Полировальная паста, войлочный круг, микрофибра |

| Глубокие повреждения | Шлифмашинка, краскопульт, автоэмаль, лак |

- Защитные средства: резиновые перчатки, респиратор

- Вспомогательное: малярный скотч, обезжиривающие салфетки, шпатель

- Финишная обработка: полироль, воск для защиты ЛКП

Очистка бампера перед восстановительными работами

Перед устранением царапин бампер необходимо тщательно очистить от загрязнений. Остатки грязи, дорожной смолы или воска помешают адгезии материалов и приведут к некачественному результату.

Начинайте с мойки теплой водой с автошампунем, используя мягкую губку или щетку. Особое внимание уделите зоне вокруг повреждения – въевшиеся частицы могут скрываться в микротрещинах.

Этапы глубокой очистки

После базовой мойки выполните:

- Обезжиривание: протрите поверхность антисиликоном или специальным обезжиривателем (например, Prep-All). Избегайте бытовых растворителей – они могут повредить пластик.

- Удаление битумных пятен: нанесите очиститель дорожной смолы на 2-3 минуты, затем аккуратно сотрите микрофиброй.

- Сушка: дождитесь полного испарения влаги (15-20 минут в теплом помещении). Ускорение феном недопустимо – это вызывает деформацию пластика.

Важно: Для проверки чистоты проведите салфеткой по поверхности – отсутствие темных разводов подтверждает готовность к работе.

| Материал бампера | Рекомендуемый обезжириватель |

| Пластик (PP/ABS) | Водорастворимые составы |

| Покрашенный | Спиртосодержащие средства (изопропиловый спирт) |

Обезжиривание поверхности специальными растворами

Перед нанесением любых ремонтных составов или ЛКП бампер требует тщательного обезжиривания. Остатки масляных пятен, дорожной грязи, полиролей или следов от рук создают барьер для адгезии материалов. Без удаления этих загрязнений шпатлевка, грунт или краска отслоятся даже при идеальном нанесении.

Для обработки используют специальные автохимические составы, растворяющие органические и синтетические масла. Наносят средства на чистую сухую поверхность без ворсинок – для предварительной очистки применяют воду с автошампунем. Особое внимание уделяют зонам вокруг царапины и труднодоступным местам возле крепежей.

Распространенные виды обезжиривателей

| Тип средства | Особенности | Способ нанесения |

|---|---|---|

| Антисиликоновые спреи | Быстро испаряются, не оставляют плёнки | Распыление + протирание безворсовой салфеткой |

| Аэрозольные обезжириватели | Проникают в микротрещины, подходят для сложного рельефа | Нанесение с расстояния 20 см, двойная обработка |

| Жидкие концентраты | Экономичный расход, требуют разведения водой | Протирание губкой/салфеткой с последующей сушкой |

Технология обработки: Смочите салфетку или губку средством (при использовании спрея – нанесите на поверхность). Протрите зону царапины и прилегающую область с запасом 10-15 см круговыми движениями. Смените салфетку и повторите процесс. Контроль чистоты: после испарения состава поверхность не должна оставлять жирных следов на белой салфетке при протирании.

Важно: Не применяйте бензин, ацетон или бытовые растворители – они повреждают пластик бампера. Работайте в перчатках и проветриваемом помещении. После высыхания (5-15 минут) сразу переходите к шпатлеванию или грунтованию, избегая контакта с поверхностью.

Зачистка краев царапины наждачной бумагой

Тщательная зачистка краев повреждения предотвращает отслоение краски при последующем выравнивании. Без этого этапа границы царапины остаются неровными, что визуально выделяет ремонтный участок после окрашивания.

Используйте водостойкую наждачную бумагу P800-P1000 для первичной обработки, смачивая поверхность водой или автомобильным шампунем. Движения должны быть плавными, без сильного нажима, строго вдоль границ повреждения.

Порядок действий:

- Обезжирьте поверхность спиртовым очистителем

- Закрепите бумагу на мягком резиновом бруске

- Начинайте шлифовку от центра повреждения к краям

- Контролируйте глубину обработки визуально:

- Цель - плавный переход от царапины к целому покрытию

- Прекратите при исчезновении "ступеньки" по краям

- Промойте зону чистой водой, просушите безворсовой салфеткой

Критические ошибки: использование сухой бумаги, шлифовка поперек границ дефекта, перегрев поверхности. Это вызывает "ворсистость" пластика и требует полной перешлифовки.

| Материал бампера | Рекомендуемая зернистость | Дополнительно |

|---|---|---|

| Термопластик (PP/ABS) | P800 → P1000 → P1500 | Обязательное смачивание |

| Полиуретан | P1000 → P2000 | Уменьшите давление |

После зачистки пальпация подушечкой пальца не должна ощущать перепадов. Мелкие риски от бумаги устраняются полировочной пастой на финишном этапе.

Использование автомобильного скотча для защиты зоны

После устранения царапины и полного высыхания материалов (краски, лака, полироли) критически важно защитить восстановленный участок от случайных повреждений в первые дни. Автомобильный малярный скотч, в отличие от бытового, обладает специальными свойствами, предотвращающими повреждение свежего покрытия и оставление липких следов.

Используйте узкий скотч (10-15 мм) для точного закрытия только отреставрированной области. Широкие полосы могут захватывать неповреждённый лакокрасочный слой и при снятии создать риск его отслоения по границам зоны ремонта. Следите, чтобы поверхность была чистой, сухой и комнатной температуры перед наклеиванием.

Правила безопасного применения

- Время ношения: Не более 24-48 часов. Длительный контакт может привести к "перепреванию" клея.

- Техника нанесения:

- Отрежьте полоски нужной длины заранее.

- Наклеивайте без натяжения, избегая складок.

- Плотно прижмите края пальцем для адгезии.

- Удаление:

- Отклеивайте медленно под углом 10-15° к поверхности.

- При сопротивлении прогрейте край феном на низкой температуре.

- Немедленно прекратите при появлении признаков подъёма края ЛКП.

Важно: Никогда не используйте обычный канцелярский скотч или изоленту – их агрессивный клей гарантированно повредит покрытие. При глубоких царапинах, требующих шпаклёвки, временную защиту скотчем наносят после каждого этапа (грунтовки, шлифовки) для предотвращения попадания пыли и влаги.

Способы маскировки мелких царапин без покраски

При незначительных повреждениях лакокрасочного слоя восстановление возможно без сложной покраски. Методы направлены на визуальную коррекцию дефектов и защиту металла от коррозии.

Эффективность зависит от глубины царапины: поверхностные (не затронувшие грунт) устраняются полностью, глубокие требуют профессионального ремонта. Все работы проводятся на чистом сухом бампере после обезжиривания.

Основные методики устранения

Полировка абразивными пастами:

- Нанесите полироль на войлочный круг или мягкую ткань

- Обрабатывайте круговыми движениями с умеренным нажимом

- Чередуйте грубую и финишную полировку для удаления микроцарапин

Специальные карандаши и корректоры:

- Подберите оттенок по VIN-коду автомобиля

- Заполните царапину составом вровень с поверхностью

- Удалите излишки после высыхания микрофиброй

| Термообработка | Прогревание феном пластиковых бамперов | Возвращает деформированному пластику первоначальную форму |

| Гелевые составы | Нанесение густых полимерных паст | Создают защитную пленку, скрывающую дефект |

Важно! Глубокие царапины с повреждением грунта перед маскировкой обработайте антикоррозийным составом. После любых работ нанесите защитный воск для закрепления результата.

Термофен, или строительный фен, является эффективным инструментом для устранения небольших вмятин на пластиковых бамперах. Принцип метода основан на свойстве термопластиков возвращать первоначальную форму при нагреве до определенной температуры. Этот способ особенно подходит для вмятин без сильных заломов и повреждений лакокрасочного покрытия.

Важно помнить, что перегрев может привести к деформации бампера или повреждению краски, поэтому необходимо контролировать температуру и расстояние до поверхности. Для глубоких вмятин может потребоваться дополнительное механическое воздействие изнутри, например, с помощью специальных приспособлений или руками в защитных перчатках.

Выравнивание вмятин с помощью термофена

Процесс выравнивания вмятины термофеном состоит из нескольких этапов:

- Подготовка поверхности: Тщательно вымойте и обезжирьте область вмятины. Убедитесь, что поверхность сухая.

- Нагрев: Установите термофен на среднюю температуру (300-400°C) и держите его на расстоянии 20-30 см от поверхности. Нагревайте вмятину круговыми движениями, равномерно обрабатывая всю область.

- Правка: Когда пластик станет податливым, аккуратно надавите на вмятину с обратной стороны бампера. Для труднодоступных мест используйте деревянный брусок или термостойкий шпатель.

- Охлаждение: Дайте бамперу остыть естественным образом. Не используйте холодную воду или воздух – это может вызвать деформацию.

Ключевые рекомендации

- Всегда проверяйте тип пластика (маркировка на внутренней стороне бампера): метод подходит только для термопластов (PP, ABS, PE).

- При отсутствии доступа к обратной стороне вмятины используйте вакуумные присоски с подогревом.

- Контролируйте температуру визуально: появление блеска на пластике сигнализирует о достижении точки размягчения.

Важно: Если вмятина не устранилась после 2-3 циклов нагрева/остывания, прекратите процедуру – дальнейшие попытки рискованны для целостности материала. После успешного выравнивания проверьте состояние краски: микротрещины потребуют локальной покраски.

Техника работы с полировочной пастой для микроповреждений

Перед полировкой тщательно вымойте и обезжирьте бампер, изолируя прилегающие элементы малярным скотчем. Убедитесь, что царапина не глубже поверхностного слоя лака – паста эффективна только для мелких дефектов.

Нанесите пасту размером с горошину на полировальный круг или аппликатор. Для машинной полировки используйте орбитальную машинку с мягкой поролоновой накладкой (800-1200 об/мин), при ручной обработке применяйте войлочный блок или микрофибру.

Пошаговая инструкция

Делите зону повреждения на участки 20×20 см. Двигайте инструмент крестообразно (вертикально-горизонтально) без сильного нажима. После первого прохода оцените результат – глубокие царапины требуют повторной обработки.

- Нанесите пасту на ⅓ полировальной подушки

- Включите машинку на минимальные обороты

- Обрабатывайте секцию 30-40 секунд круговыми движениями

- Увеличивайте скорость постепенно (макс. 1500 об/мин)

- Сотрите излишки пасты чистой салфеткой

Ключевые нюансы: Не допускайте перегрева поверхности – перемещайте машинку постоянно. Для контроля используйте ладонь: при ощутимом тепле сделайте перерыв. Чередуйте пасты по абразивности (начинайте с medium-cut, завершайте fine-cut).

| Этап | Время обработки | Дополнительно |

| Грубая полировка | 2-3 мин/участок | Смачивайте поверхность дистиллированной водой |

| Финишная полировка | 3-4 мин/участок | Уменьшите обороты на 30% |

После завершения удалите остатки пасты микрофиброй, нанесите защитный воск. Проверьте результат под разными углами освещения – исчезновение царапин подтверждает успех процедуры.

Выбор абразивной губки для устранения потертостей

Абразивные губки эффективны при удалении поверхностных потертостей на бампере, где повреждение не затронуло глубокие слои краски. Они сочетают гибкость поролоновой основы с абразивными частицами, позволяя обрабатывать сложные изгибы пластика без риска образования "прожогов". Ключевое преимущество – возможность локального воздействия только на поврежденный участок.

При выборе ориентируйтесь на зернистость (грит), обозначенную маркировкой "P". Для легких потертостей подойдет P1500-P2000, для более заметных – P1000-P1200. Никогда не начинайте с крупного абразива: это может создать глубокие царапины, требующие последующей сложной полировки. Всегда держите под рукой минимум две губки разной зернистости для поэтапной обработки.

Практические рекомендации

Основные критерии выбора:

- Тип абразива: Силикон-карбидные (серые/черные) – для лака и краски, алмазные (зеленые) – для глубоких дефектов

- Плотность основы: Мягкий поролон – для криволинейных поверхностей, жесткий – для контроля давления на плоских участках

- Форма: Клиновидные – для кромок и углов, прямоугольные – для открытых площадей

Технология применения:

- Очистите зону обработки автомобильным шампунем и обезжирьте

- Смочите губку водой или мыльным раствором для снижения трения

- Двигайте губку крестообразно (вдоль и поперек) с минимальным нажимом

- Контролируйте степень удаления дефекта после каждых 3-5 проходов

- Переходите на более мелкий абразив (P3000-P5000) для финишной шлифовки

| Тип повреждения | Рекомендуемая зернистость | Дополнительные условия |

|---|---|---|

| Поверхностные "паутинки" | P2000-P2500 | Только с водяной смазкой |

| Заметные потертости без глубины | P1500-P1800 | Обязательная финишная полировка |

| Матовые пятна от трения | P1200-P1500 → P3000 | Двухэтапная обработка |

После обработки любой абразивной губкой бампер теряет глянец. Обязательно восстановите защитный слой: нанесите полироль механическим способом или вручную с применением микрофибры. Помните – губки не устраняют сквозные царапины до пластика, а при чрезмерном давлении могут истончить слой лака до необратимого повреждения.

Метод полировки войлочным кругом на дрели

Этот способ подходит для устранения мелких царапин на лакированной поверхности пластикового бампера, где повреждение не затронуло глубокие слои краски. Войлочный круг, закрепленный на дрели или шлифмашинке, обеспечивает равномерное распределение абразивного состава и интенсивное трение, необходимое для выравнивания лакового слоя.

Ключевым условием является использование специальных автомобильных полиролей разной абразивности: сначала применяется грубая паста для снятия верхнего поврежденного слоя, затем финишная для придания глянца. Контроль скорости вращения дрели предотвращает перегрев пластика и расплавление лака.

Пошаговое выполнение работ

- Подготовка поверхности: тщательно вымойте и обезжирите бампер спиртовым раствором. Заклейте пленкой смежные детали кузова.

- Подбор материалов:

- Войлочный круг средней плотности (Ø80-100 мм)

- Абразивная паста (тип "cutting") для первичной обработки

- Финишная паста ("finishing") для глянцевания

- Грубая полировка: нанесите на царапину абразивную пасту горошиной. Включите дрель на 1200-1500 об/мин. Обрабатывайте зону крестообразными движениями без сильного нажима до исчезновения царапины.

- Финишная обработка: смените войлочный круг или очистите его. Нанесите финишную пасту. Уменьшите обороты до 800-1000 об/мин. Полируйте до появления зеркального блеска круговыми движениями.

- Завершение: удалите остатки пасты микрофиброй. Нанесите защитный воск для закрепления результата.

| Фактор | Рекомендации | Риск при нарушении |

|---|---|---|

| Скорость вращения | 1200-1500 об/мин (грубая), 800-1000 об/мин (финиш) | Оплавление лака, термодеформация пластика |

| Сила нажима | Легкое касание (3-5 Н давления) | Протиры до грунта, волнообразность поверхности |

| Время обработки | Не более 20 секунд непрерывно на участке | Перегрев, изменение цвета пластика |

Важно: метод неэффективен при глубоких царапинах с повреждением краски или при матовых покрытиях. Перед началом работы протестируйте пасту на незаметном участке бампера. Регулярно очищайте войлочный круг щеткой во избежание накопления засохшего абразива, снижающего эффективность полировки.

Использование восстанавливающих карандашей по цвету

Восстанавливающие карандаши (корректоры) представляют собой компактные средства для маскировки мелких сколов и царапин на лакокрасочном покрытии бампера. Их основное преимущество – точное соответствие заводскому оттенку автомобиля, достигаемое за счет индивидуального подбора по VIN-коду или номеру цвета из таблицы производителя.

Принцип действия основан на заполнении углубления царапины густой краской, содержащей пигменты и связующие полимеры. Состав быстро полимеризуется на воздухе, образуя ровный слой, визуально скрывающий дефект. Для достижения оптимального результата критически важно тщательно очистить и обезжирить зону ремонта перед нанесением.

Порядок применения

Последовательность работы с корректором включает несколько этапов:

- Подготовка поверхности: Удалите загрязнения и остатки воска обезжиривателем (уайт-спиритом, антисиликоном).

- Активация карандаша: Встряхните флакон 30 секунд, затем выдавите каплю краски на пробную поверхность для проверки консистенции.

- Нанесение:

- Тонкие царапины: аккуратно заполняйте линию, ведя кончиком аппликатора вдоль дефекта.

- Широкие повреждения: используйте кисточку или губчатый аппликатор, входящие в комплект.

- Сушка: Оставьте на 10-15 минут до образования пленки, избегая контакта с пылью.

- Финишная обработка: После полного высыхания (2-4 часа) излишки аккуратно удалите полировальной пастой.

Ограничения метода: Карандаши эффективны только для поверхностных повреждений, не затронувших грунт или пластик. Глубокие царапины с рваными краями требуют шпатлевки и перекраски. Визуальный результат зависит от качества подбора цвета и освещения – на солнце ремонт может выделяться.

| Плюсы | Минусы |

|---|---|

| Быстрое применение (15-30 минут) | Временное решение (3-12 месяцев) |

| Низкая стоимость (от 300 руб.) | Риск несовпадения оттенка |

| Минимум инструментов | Не подходит для глубоких повреждений |

Нанесение жидкого лака тонкими слоями

Данный метод требует тщательной подготовки поверхности: царапину зачищают наждачной бумагой P800-P1000, обезжиривают антисиликоном и изолируют прилегающие зоны малярным скотчем. Основа должна быть абсолютно сухой и гладкой для обеспечения адгезии.

Жидкий лак наносится исключительно в несколько микроскопических слоев с помощью тонкой художественной кисти или аэрографа. Каждый слой не должен превышать 15-30 микрон толщиной, чтобы избежать подтеков и неравномерного высыхания. Ключевой принцип – «лучше семь тончайших покрытий, чем три толстых».

Технология послойного нанесения

Процесс включает строгую последовательность действий:

- Нанесение первого слоя: кистью заполняют только углубление царапины, не затрагивая края

- Сушка: 10-15 минут при +20°C или 3-5 минут под ИК-лампой

- Шлифовка: после третьего слоя – полировка пастой P2000 для выравнивания

- Контроль толщины: проверка толщиномером после каждого нанесения

| Параметр | Значение |

| Оптимальная вязкость лака | 18-22 сек по вискозиметру DIN4 |

| Макс. толщина слоя | 30 микрон |

| Минимальное количество слоев | 5-7 |

Критические ошибки приводящие к браку:

- Нанесение следующего слоя на невысохший лак

- Использование кистей с жестким ворсом

- Работа при влажности выше 70%

Финишная обработка включает полировку войлочным кругом с пастой 3M после полной полимеризации (24 часа). Для защиты от УФ-лучей наносят восковый состав с тефлоном, усиливая глянец и предотвращая пожелтение лака.

Применение комплектов Touch-up для точечной реставрации

Комплекты Touch-up представляют собой готовые решения для маскировки мелких царапин и сколов на бампере без полной перекраски. В набор обычно входят: флакон с краской, точно соответствующей коду цвета автомобиля, прозрачный лак, обезжиривающая салфетка и аппликатор (кисточка или тонкий штырь). Такой подход экономит время и средства, обеспечивая локальное восстановление повреждённого участка.

Использование Touch-up актуально при глубине повреждения до слоя грунта, когда царапина не затронула пластиковую основу. Для глубоких дефектов, обнажающих чёрный пластик, метод малоэффективен. Ключевое преимущество – сохранение заводского лакокрасочного покрытия на неповреждённых зонах, что критично для поддержания оригинального внешнего вида.

Пошаговая технология нанесения

- Подготовка поверхности: тщательно промойте и высушите бампер. Обезжирьте область царапины специальной салфеткой из набора или изопропиловым спиртом.

- Нанесение краски: встряхните флакон 2-3 минуты. Используя аппликатор, точечно заполните царапину краской, не выходя за её границы. Дождитесь высыхания (15-30 минут).

- Финишная обработка: нанесите прозрачный лак поверх высохшей краски. Для выравнивания поверхности после полного отвердения (24 часа) используйте полировочную пасту.

Критерии выбора комплекта

| Параметр | Рекомендации |

| Совпадение цвета | Точное соответствие коду VIN (проверьте этикетку авто или базу производителя) |

| Тип аппликатора | Микро-кисть для чётких линий, игла – для точечных сколов |

| Компоненты | Обязательное наличие лака и обезжиривателя в комплекте |

Типичные ошибки и ограничения

- Нанесение толстого слоя – приводит к образованию «кратеров» или подтёков.

- Полировка до полного высыхания лака (менее 24 часов) – вызывает мутные разводы.

- Ограниченная долговечность на гибких бамперах из-за динамических нагрузок.

- Видимость ремонта при площади повреждения >2 см² – требует профессиональной покраски.

Шлифовка глубоких царапин кругами P800-P1200

После тщательной очистки и обезжиривания поврежденной зоны бампера приступают к грубой шлифовке глубокой царапины. Используют орбитальную шлифовальную машинку с мягкой тарельчатой подошвой и абразивный круг зернистостью P800. Шлифовку ведут с легким нажимом, исключительно внутри границ царапины или минимально захватывая окружающий неповрежденный пластик, чтобы избежать излишнего истончения материала. Необходимо постоянно контролировать процесс визуально и на ощупь, не допуская перегрева поверхности, который может деформировать пластик.

Как только глубина царапины визуально уменьшилась, а ее края стали плавными, переходят к последовательной финишной шлифовке для выравнивания микрорельефа и подготовки к полировке. Сначала применяют круг P1000, затем P1200, каждый раз меняя направление движения машинки (например, с продольного на поперечное) для лучшего контроля ровности. После каждого этапа поверхность протирают влажной безворсовой салфеткой для удаления пыли и оценки качества.

Ключевые этапы и параметры

Обязательные условия для безопасной шлифовки:

- Инструмент: Орбитальная машинка (DA) с регулируемыми оборотами (рекомендуется 1000-1500 об/мин).

- Охлаждение: Периодическое смачивание зоны обработки водой из пульверизатора или использование специальных шлифовальных паст.

- Контроль: Регулярная остановка для осмотра и проверки температуры поверхности рукой.

Последовательность действий:

- Закрепить круг P800 на подошве машинки.

- Включить минимальные обороты. Нанести несколько капель воды или смазки на царапину.

- Шлифовать короткими проходами (3-5 сек) только поврежденную область, перемещая машинку плавно.

- Протереть поверхность, оценить глубину остатка царапины.

- Повторять пункты 2-4, пока царапина не сравняется с основным уровнем.

- Сменить круг на P1000, повторить процесс шлифовки на всей зоне контакта круга P800.

- Сменить круг на P1200, отшлифовать всю зону для устранения рисок от P1000.

- Тщательно промыть и высушить поверхность. Результат – равномерная матовая поверхность без видимых царапин.

| Зернистость (Grit) | Назначение | Примечание |

|---|---|---|

| P800 | Удаление основного объема поврежденного пластика, выравнивание глубоких краев царапины. | Только внутри царапины, минимальный захват "здоровой" зоны. |

| P1000 | Сглаживание грубых рисок от P800, выравнивание микронеровностей. | Обработка всей зоны контакта предыдущего круга. |

| P1200 | Устранение рисок от P1000, создание равномерного матового слоя под полировку. | Финишная подготовка перед полировкой. |

Важно: Шлифовка кругами P800-P1200 создает матовый участок, который затем обязательно требует полировки более мелким абразивом (P2000-P3000) и последующего нанесения защитного покрытия (лака, воска, керамики) для восстановления глянца и защиты пластика.

Обработка сколов обезжиривателем после шлифовки

После тщательной шлифовки скола и окружающей его зоны бампера поверхность покрыта мельчайшей пластиковой пылью и микрочастицами абразива. Также на ней могут присутствовать невидимые глазу следы масел с рук, остатки полировальных составов или загрязнений из воздуха. Любые подобные остатки критично нарушают адгезию последующих материалов – грунтовки и краски.

Именно поэтому этап обезжиривания является строго обязательным и ни в коем случае не должен пропускаться. Его цель – создать идеально чистую, химически инертную поверхность, к которой грунт и краска смогут прилипнуть максимально прочно и равномерно, обеспечивая долговечность ремонта.

Практические шаги обезжиривания

Правильная обработка обезжиривателем включает следующие действия:

- Выбор средства: Используйте специализированный автомобильный обезжириватель (антисиликон), рекомендованный для подготовки пластиковых поверхностей перед окраской. Избегайте агрессивных бытовых растворителей типа ацетона или уайт-спирита, которые могут повредить пластик бампера или оставить трудноудаляемые следы.

- Подготовка материала: Приготовьте достаточное количество чистых, не оставляющих ворса салфеток из микрофибры или специальных технических безворсовых салфеток (например, "ветошь для обезжиривания").

- Нанесение: Нанесите обезжириватель обильно на чистую салфетку (никогда не лейте жидкость напрямую на бампер!). Протрите всю отшлифованную зону и прилегающую область (минимум 5-10 см вокруг скола) энергичными движениями.

- Техника протирания: Двигайте салфеткой в одном направлении (не круговыми движениями!), прикладывая умеренное усилие. После первого прохода возьмите новую чистую часть салфетки или свежую салфетку и повторите процесс. Меняйте салфетки до тех пор, пока на последней не останется следов грязи.

- Сушка: Дайте поверхности полностью высохнуть естественным путем. Время высыхания зависит от средства и условий (обычно 5-15 минут). Не прикасайтесь к обезжиренной зоне голыми руками!

Ключевые моменты безопасности и качества:

- Работайте только в хорошо проветриваемом помещении.

- Используйте нитриловые перчатки для защиты кожи рук.

- Использование грязных или многоразовых салфеток сведет всю работу на нет – они внесут новые загрязнения.

- Полное отсутствие следов на последней чистой салфетке – главный индикатор качества обезжиривания.

- Немедленно переходите к грунтованию после высыхания, чтобы избежать оседания новой пыли или случайного касания.

Нанесение шпаклевки для пластика на глубокие повреждения

Перед шпаклеванием убедитесь, что поверхность идеально очищена от загрязнений, обезжирена специальным составом для пластика и просушена. Глубокие царапины и сколы предварительно расширьте надфилем или мини-шлифмашиной под углом 45°, создав шероховатую поверхность для лучшей адгезии. Тщательно удалите образовавшуюся пыль сжатым воздухом или чистой ветошью.

Смешайте двухкомпонентную пластиковую шпаклевку строго по инструкции производителя, добиваясь однородного цвета без полос. Используйте только специализированные составы с пометкой "для пластика" или "flex" – обычные автомобильные шпаклевки растрескаются из-за вибраций. Готовую смесь наносите немедленно: срок жизни состава редко превышает 5-7 минут.

Технология нанесения

- Набирайте массу узким пластиковым или металлическим шпателем шириной 2-4 см

- Втирайте состав перпендикулярно царапине заполняя дефект снизу вверх

- Формируйте небольшой излишек ("горку") над поверхностью бампера – при шлифовке усадка компенсируется

- При глубине повреждения >3 мм наносите 2-3 слоя с промежуточной сушкой и шлифовкой

Важно: толщина единовременно накладываемого слоя не должна превышать 3 мм. Для сложных зон (ребра жесткости, изгибы) используйте армирующие сетки или праймеры-адгезивы. Сушку проводите при температуре 20-25°C – ускорение феном приведет к образованию пузырей.

| Тип шпаклевки | Время первичной сушки | Особенности |

|---|---|---|

| Эпоксидная для гибких деталей | 35-50 минут | Устойчива к вибрациям, сложнее шлифуется |

| Полиэфирная с волокнами | 15-25 минут | Подходит для сквозных повреждений, требует точного дозирования |

Первичную обработку начинайте после полного отверждения (проверьте инструкцию!). Используйте абразив Р180-Р240 для грубой коррекции, затем последовательно Р320, Р400. Шлифуйте только мокрым способом, периодически промывая поверхность. Контролируйте плоскость резиновым бруском с наждачной бумагой – ручная шлифовка пальцем создаст неровный рельеф.

Выравнивание шпаклевочного слоя пластиковым шпателем

После нанесения первичного слоя шпаклевки на поврежденный участок бампера и его частичного высыхания (до стадии «отлипа») приступают к выравниванию поверхности. Пластиковый шпатель – ключевой инструмент для этой задачи, так как его гибкость позволяет точно повторять изгибы детали и минимизировать риск образования глубоких борозд.

Инструмент держат под углом 10-15° к поверхности, плотно прижимая ребром к бамперу. Направление движения – крест-накрест: сначала вдоль царапины, затем поперек. Это обеспечивает равномерное распределение состава и выявление незаполненных участков. Сильный нажим недопустим – он деформирует пластик и создает впадины.

Техника работы и контроль качества

Основные этапы выравнивания:

- Удаление излишков: избыток материала аккуратно снимают ребром шпателя, перемещая его от краев дефекта к центру.

- Сглаживание границ: переходы между шпаклевкой и неповрежденным пластиком обрабатывают легкими протяжками с минимальным слоем состава.

- Коррекция дефектов: образовавшиеся раковины или неровности заполняют точечно с последующим выравниванием.

Контроль качества выполняют тактильно и визуально:

- Проводят кончиками пальцев в перчатке по зоне ремонта, отмечая бугры или провалы.

- Осматривают поверхность под косым светом (фонарь под углом 45°), выявляя тени от неровностей.

Типичные ошибки и решения:

| Ошибка | Последствие | Коррекция |

|---|---|---|

| Слишком толстый слой | Длительное высыхание, трещины | Снять излишек до схватывания |

| Неправильный угол шпателя | Борозды, волны | Повторное выравнивание после шлифовки |

| Раннее высыхание | Твердые комки | Удалить ножом, нанести свежий состав |

Финишное выравнивание выполняют после полного отверждения шпаклевки. Используют абразивную губку P400-P500 с водой, двигаясь круговыми движениями без усиленного давления. Цель – достичь гладкой плоскости без перепадов, готовой к грунтованию.

Сушка и последующая зачистка шпаклевки

После нанесения шпаклевки на поврежденный участок бампера критически важно обеспечить правильную сушку. Время полимеризации зависит от типа материала (эпоксидная, полиэфирная, акриловая), толщины слоя и температуры окружающей среды – обычно от 30 минут до 4 часов. Используйте инфракрасную сушку или термофен только при уверенности в термостойкости пластика, избегая перегрева выше 60°C, который вызывает пузырение.

Контролируйте готовность слоя нажатием ногтя – отвердевшая поверхность не должна оставлять вмятин. При работе с многослойным нанесением соблюдайте межслойную выдержку (указанную производителем), иначе возможна усадка и растрескивание. Помните: преждевременная обработка недосушенного материала сведет на нет все усилия.

Этапы зачистки

- Грубая обработка: Начните с наждака P180-P240, снимая основные неровности круговыми движениями без сильного давления. Используйте шлифовальный блок для сохранения геометрии поверхности.

- Промежуточное шлифование: Перейдите на абразив P320-P400, устраняя глубокие риски от предыдущего этапа. Двигайтесь крестообразно (вертикально-горизонтально) для визуального контроля рельефа.

- Финишное выравнивание: Обработайте зону абразивом P500-P600 с водой (влажное шлифование). Это минимизирует микроцарапины и создает адгезионную поверхность под грунт.

Ключевые правила: Обязательно обезжирьте поверхность после зачистки антисиликоном, используйте подсветку под острым углом для выявления дефектов. При обнаружении впадин – нанесите дополнительный тонкий слой шпаклевки с повторной сушкой и шлифовкой.

| Тип дефекта | Способ устранения |

|---|---|

| Воздушные пузыри | Срезать ножом, заполнить шпаклевкой, перешлифовать |

| Рисочные царапины | Повторно отшлифовать переходом на более мелкий абразив |

| Волнообразность | Нанести выравнивающий грунт перед покраской |

Важно: Работайте в респираторе – пластиковая пыль токсична. После завершения зачистки поверхность должна быть матовой, гладкой на ощупь и не иметь визуальных переходов к неповрежденным областям.

Создание плавного перехода к неповрежденной зоне

Ключевая задача – устранить видимую границу между отремонтированным участком и оригинальным лакокрасочным покрытием. Резкий перепад текстуры или цвета сразу выдает место ремонта, сводя на нет усилия. Для достижения незаметного перехода требуется комплексный подход к подготовке поверхности и нанесению материалов.

Технология подразумевает поэтапное выравнивание зоны повреждения с захватом прилегающих неповрежденных участков. Это создает постепенное изменение уровня, которое визуально "растворяется" на фоне заводского покрытия. Основное внимание уделяется качеству шлифовки и правильному подбору лакокрасочных материалов, идентичных по цвету и структуре.

Этапы формирования незаметного перехода

Для достижения идеального результата последовательно выполняются следующие операции:

- Расширение зоны обработки: Зачистка выходит за пределы царапины на 5-7 см, создавая плавно понижающийся "кратер" с помощью шлифовальной машинки (зерно P800-P1000).

- Нанесение грунта: Использование аэрозольного акрилового грунта с растяжкой слоя от центра к краям. Нанесение 2-3 тонких слоев с промежуточной сушкой и шлифовкой мелкой абразивной губкой (P1500-P2000).

- Техника "растушевки" при покраске:

- Распыление базовой краски строго в центр подготовленной зоны

- Постепенное увеличение расстояния распылителя при движении к краям

- Нанесение последнего слоя с пониженным давлением воздуха для создания полупрозрачного эффекта

- Лакировка с перекрытием: Нанесение лака с захватом 10-15 см неповрежденной поверхности. Полимеризация в термокамере или инфракрасной лампой.

Критические параметры для контроля:

| Угол шлифовки краев | ≤ 15° от плоскости кузова |

| Толщина грунта в переходной зоне | 0.05-0.1 мм |

| Давление при финальном окрашивании | 1.2-1.5 атм |

| Температура сушки лака | 60±5°C |

Финишная обработка включает трехступенчатую полировку: устранение границы лака абразивной пастой (P3000-P5000), восстанавливающий состав для глянца, защитный воск. Контроль качества проводится при боковом освещении лампой – переход считается успешным, если линия ремонта не просматривается под углом 30°.

Обработка грунтовкой-выравнивателем

После шлифовки повреждённого участка и обезжиривания поверхности наносится грунтовка-выравниватель. Этот материал выполняет две ключевые функции: заполняет микронеровности и создаёт адгезионный слой для последующего покрытия. Используйте специальный автомобильный грунт с эффектом заполнения (например, на эпоксидной или полиуретановой основе), нанося его тонкими слоями с помощью аэрозольного баллона или краскопульта.

Дождитесь полного высыхания каждого слоя согласно инструкции производителя (обычно 15-30 минут). Не допускайте попадания пыли на свежий грунт. После нанесения финального слоя выдержите рекомендованное время для полной полимеризации (от 2 до 24 часов) перед дальнейшей обработкой.

Технология нанесения и финишная подготовка

Для достижения идеальной поверхности соблюдайте следующие этапы:

- Нанесение: Распыляйте грунт перпендикулярно поверхности на расстоянии 20-30 см, делая 2-4 тонких слоя с межслойной сушкой.

- Контроль толщины: Суммарный слой не должен превышать 100-150 мкм – излишки снижают эластичность покрытия.

- Шлифовка: После полного отверждения обработайте грунт абразивом P400-P600 для устранения:

- Апельсиновой корки

- Пыльных включений

- Переходов на границах ремонтной зоны

- Финишная проверка: Протрите поверхность антисиликоном и проверьте гладкость ладонью – отсутствие царапин и волн сигнализирует о готовности к покраске.

| Тип дефекта | Способ устранения |

|---|---|

| Кратеры/пузыри | Повторное нанесение грунта после зачистки дефекта |

| Шлифовальные риски | Дополнительный слой с последующей обработкой более мелким абразивом |

Важно: Работы проводите в проветриваемом помещении с использованием респиратора и защитных очков – компоненты грунтовки токсичны.

Техника напыления аэрозольного акрилового грунта

Подготовьте поверхность бампера: тщательно вымойте, обезжирите уайт-спиритом или специальным антисиликоном, зашкурьте царапину и зону вокруг неё наждачной бумагой P400-P600 круговыми движениями. Убедитесь, что область ремонта матовая и гладкая, без перепадов. Удалите пыль чистой ветошью или липкой салфеткой-антистатиком.

Заклейте прилегающие детали малярным скотчем и плёнкой, оставив только ремонтируемый участок с запасом 5-7 см. Надевайте респиратор, очки и перчатки. Перед использованием баллон встряхивайте 1-2 минуты до характерного звука шарика внутри. Прогрейте его в ёмкости с тёплой водой (30-40°C) для улучшения распыления.

Этапы нанесения грунта

- Тестовое распыление: Сделайте пробный выкрас на картонке для проверки консистенции и формы факела.

- Первый слой: Держите баллон на расстоянии 20-25 см от поверхности. Наносите «туман» быстрыми движениями крест-накрест с перекрытием полос на 50%. Не задерживайтесь на одном месте!

- Сушка: Выждите 5-7 минут до исчезновения липкости (при +20°C).

- Последующие слои: Нанесите 2-3 полноценных слоя с интервалами для подсыхания. Каждый слой – плавные горизонтальные или вертикальные проходы с равномерным нажимом на клапан.

| Параметр | Требование |

|---|---|

| Дистанция | 20-30 см |

| Температура | +15°C до +30°C |

| Влажность | не выше 65% |

| Толщина покрытия | не более 100 мкм |

Избегайте подтёков и апельсиновой корки: при появлении дефектов дайте грунту высохнуть, аккуратно отшлифуйте зону P800-P1000 «мокрым» методом и повторите напыление. Финишный слой должен быть матовым, ровным и полностью скрывать шлифованные следы. Окончательная сушка – минимум 24 часа перед шлифовкой или покраской.

Сухой способ шлифовки грунтовки

Сухая шлифовка грунтовки выполняется без использования воды или иных жидкостей, что ускоряет процесс подготовки поверхности. Этот метод требует применения абразивных материалов с разной зернистостью для поэтапного выравнивания слоя грунта.

Ключевым преимуществом сухого метода является быстрота испарения пыли в хорошо проветриваемом помещении. Однако при работе обязательно использование респиратора и защитных очков для предотвращения вдыхания мелких частиц.

Технология выполнения работ

Начинайте обработку абразивом P180-P240 для грубого выравнивания глубоких дефектов. Последовательно переходите к мелкозернистой наждачной бумаге (P320-P400), устраняя риски от предыдущего этапа. Шлифуйте перекрестными движениями под углом 45° к предыдущим линиям для контроля равномерности.

Используйте следующие инструменты:

- Ручной шлифовальный блок для плоских участков

- Абразивные губки для криволинейных поверхностей

- Орбитальную шлифмашинку для больших площадей

Контроль качества выполняйте так:

- Протрите поверхность сухой микрофиброй

- Осмотрите при боковом освещении

- Убедитесь в отсутствии царапин и "пропусков"

| Тип дефекта | Способ устранения |

|---|---|

| Глубокие царапины | Повторная обработка P180 с последующим переходом на P320 |

| Мелкие борозды | Шлифовка P400 круговыми движениями |

Завершающим этапом тщательно удалите пыль сжатым воздухом или специальным обезжиривателем перед нанесением краски. Не допускайте прикосновения к поверхности руками после финишной очистки.

Мокрое шлифование водостойкой наждачной бумагой

Технология мокрого шлифования предполагает использование специальной водостойкой наждачной бумаги совместно с водой, которая выступает в роли смазки и охладителя. Этот метод минимизирует трение, предотвращает перегрев пластика бампера и снижает образование пыли, обеспечивая более гладкую и контролируемую обработку поверхности.

Вода также помогает вымывать абразивные частицы из зоны обработки, исключая глубокие царапины от крупной зернистости. Для работы подходят бумаги с маркировкой «waterproof» или «W» (например, P600-W). Оптимально начинать со средних зернистостей (P800-P1000) для выравнивания дефектов, переходя к мелким (P1500-P3000) для финишной полировки.

Пошаговая инструкция

- Подготовка: Очистите бампер от грязи и обезжирьте. Защитите прилегающие элементы малярным скотчем.

- Смачивание: Обильно смочите зону шлифования и бумагу водой из пульверизатора.

- Шлифовка:

- Двигайте бумагу плавными круговыми движениями без сильного нажима.

- Постоянно увлажняйте поверхность, не допуская высыхания.

- Контролируйте равномерность обработки – после исчезновения царапин переходите на меньшую зернистость.

- Финиш: После шлифовки P3000 протрите бампер чистой влажной тканью и высушите.

| Зернистость (P) | Назначение |

| 800-1000 | Грубая зачистка глубоких царапин |

| 1500-2000 | Сглаживание переходов и мелких дефектов |

| 2500-3000 | Финишная полировка перед нанесением лака |

Важно: После процедуры обязательна полировка восстанавливающей пастой для устранения микропомутнений и нанесение защитного покрытия (воск или лак). Для глубоких повреждений метод комбинируют с локальным окрашиванием.

Подбор краски по коду цвета производителя

Код цвета – уникальный идентификатор, присвоенный заводом-изготовителем автомобиля, гарантирующий точное совпадение оттенка. Он указан в документации на ТС (сервисной книжке, ПТС) или на информационных табличках в подкапотном пространстве, на стойках кузова или в багажнике.

Наиболее распространенные форматы кодов включают буквенно-цифровые комбинации (например, LY7C, G1M) или цифровые обозначения (747, C3Z). Точное расположение таблички и формат кода зависят от марки и модели авто – для их поиска следует сверяться с мануалом производителя.

Этапы подбора и применения

После определения кода выполните следующие шаги:

- Обращение в специализированный магазин: Предоставьте код цвета продавцу-консультанту в автомагазине или сервисном центре. Профессиональные системы (например, Spies Hecker, PPG) позволяют найти точную рецептуру смешивания краски.

- Варианты материалов:

- Аэрозольный баллон: Готовое решение для небольших повреждений.

- Жидкая краска в банках: Для нанесения кистью или краскопультом (требует разбавления и навыков).

- Комплекты touch-up: Мини-флаконы с кисточкой или аппликатором для точечного ремонта.

| Тип повреждения | Рекомендуемый формат краски |

|---|---|

| Мелкие царапины (до грунта) | Touch-up карандаш или кисть |

| Глубокие царапины (с повреждением грунта/металла) | Аэрозоль или жидкая краска с обязательной грунтовкой |

| Повреждения на большой площади | Жидкая краска + краскопульт |

Критически важно: Даже при совпадении кода нанесение без предварительной подготовки (очистка, обезжиривание, грунт) и финишной защиты (лак) приведет к различиям в текстуре и долговечности покрытия. Всегда тестируйте подобранный состав на незаметном участке перед основными работами.

Правила подготовки аэрозольного баллона с краской

Правильная подготовка баллона перед распылением – залог качественного покрытия и долговечности ремонта. Несоблюдение этих правил часто приводит к дефектам: неоднородному цвету, шагрени, подтекам или плохой адгезии краски.

Подготовка включает несколько ключевых этапов, направленных на достижение однородной консистенции краски и стабильного распыления. Уделите этому достаточно времени перед началом окрашивания бампера.

Основные этапы подготовки

- Тщательное перемешивание содержимого: Это самый важный этап. Катайте баллон между ладонями минимум 1-2 минуты, совершая энергичные круговые движения. Цель – равномерно распределить пигмент и связующую основу по всему объему.

- Прогрев баллона: Если краска хранилась в прохладном месте (ниже +20°C), поместите баллон в емкость с теплой водой (температура не выше +40°C) на 5-10 минут. Теплая краска лучше распыляется и образует более гладкую пленку.

- Проверка и очистка распылительной головки: Перед первым использованием или если баллон долго стоял, снимите колпачок с клапаном. Нажмите на кнопку распылителя кратковременно (1-2 секунды) на лист бумаги или картона. Это удалит возможный засохший состав или воздух из каналов.

- Тестовое распыление: Всегда делайте пробное распыление на ненужный кусок картона, пластика или грунтованной поверхности, имитирующей материал бампера. Это позволяет:

- Оценить консистенцию краски (нет ли комков, достаточно ли она жидкая).

- Проверить форму факела распыления (должна быть ровная овальная форма).

- Отрегулировать расстояние до поверхности (обычно 20-30 см).

- Убедиться в правильности цвета и его укрывистости.

Важные предупреждения:

- Никогда не трясите баллон вверх-вниз! Это приводит к образованию пузырьков воздуха внутри смеси, которые при распылении создают кратеры и неровности на поверхности.

- Не пытайтесь ускорить прогрев, используя открытый огонь, строительный фен или микроволновую печь – это крайне опасно из-за риска взрыва баллона.

- Если после тестового распыления факел неровный или краска ложится с дефектами, повторите перемешивание и очистку сопла. Иногда требуется замена распылительной головки.

- Поддерживайте баллон в вертикальном положении во время распыления.

Соблюдение этих правил подготовки аэрозольного баллона обеспечит плавное и контролируемое нанесение краски, необходимое для бесшовного устранения царапины на бампере.

Технология послойного напыления краски

Технология послойного напыления краски (колерования) – профессиональный метод восстановления лакокрасочного покрытия, требующий точного воспроизведения заводских слоёв. Применяется для глубоких царапин, повреждающих грунт и базовое покрытие, где локальная покраска создаст видимую границу.

Процесс включает три обязательных этапа: нанесение грунтовки, базового цветного слоя и прозрачного лака. Каждый слой требует промежуточной сушки и шлифовки для адгезии и выравнивания поверхности. Ключевое условие – точное совпадение цвета базового слоя с оригинальным покрытием автомобиля.

Последовательность работ

- Подготовка зоны: Обезжиривание, матирование краёв царапины и снятие коррозии (если металл оголён).

- Нанесение грунта: Аппликация эпоксидного или акрилового грунта тонким слоем для защиты металла и выравнивания основы.

- Шлифовка грунта: Обработка после сушки абразивом P600-P800 для создания гладкой подложки.

- Базовый слой: Напыление подобранной краски в 2-3 тонких слоя с межслойной сушкой 5-10 минут.

- Лакировка: Покрытие акриловым лаком (1-2 слоя) с захватом неповреждённой краски на 2-3 см для незаметного перехода.

- Полимеризация: Сушка в покрасочной камере при +60°C (30-40 минут) или естественным способом (24 часа).

Критически важные аспекты:

- Колеровка: Использование спектрофотометра для цифрового подбора цвета и ручной корректировки мастером.

- Распыление: Применение HVLP-пистолета с регулировкой давления для контроля толщины слоёв.

- Блендинг: Техника "растяжки" лака на прилегающую поверхность для маскировки стыка.

| Материал | Назначение | Особенности |

|---|---|---|

| Антикоррозийный грунт | Защита металла | Обязателен при повреждении до металла |

| Наполняющий грунт | Выравнивание рельефа | Требует шлифовки перед покраской |

| Базовый слой (база) | Цветовое покрытие | Содержит пигмент, требует лакировки |

| Акриловый лак | Защита и глянец | Формирует финишную плёнку, устойчивую к УФ |

Технология гарантирует долговечность и визуальную неотличимость ремонта только при использовании профессионального оборудования и материалов. Кустарное выполнение ведёт к отслоению покрытия или цветовому несоответствию.

Сушка каждого нанесенного слоя ЛКП

Качественная сушка каждого слоя – критически важный этап при устранении царапин на бампере. Пренебрежение временем полимеризации приводит к дефектам: подтекам, шагрени, отслоению материала или потере блеска. Соблюдение технологических пауз между нанесениями обеспечивает адгезию слоев и формирование прочного защитного покрытия.

Длительность сушки определяется типом используемых материалов (лак, грунт, краска), их химическим составом, толщиной слоя и условиями окружающей среды. Работа в неподготовленном помещении с низкой температурой, высокой влажностью или пылью требует увеличения межслойных интервалов.

Ключевые принципы межслойной сушки

Применяйте следующие правила для гарантии результата:

- Чтение инструкции производителя: Строго соблюдайте рекомендованное время высыхания, указанное на упаковке материалов (от "на отлип" до полной полимеризации).

- Контроль среды: Поддерживайте температуру в мастерской 18-25°C и влажность 45-60%. Используйте инфракрасные сушки или вентиляторы для равномерного прогрева, избегая направленного горячего воздуха на свежее покрытие.

- Проверка готовности: Перед нанесением следующего слоя убедитесь в отсутствии липкости (тест пальцем на незаметном участке) и полном испарении растворителей.

| Тип слоя | Стадия сушки | Ориентировочное время* |

|---|---|---|

| Грунт-наполнитель | Межслойная (на отлип) | 10-20 мин |

| Базовая краска | Межслойная | 5-15 мин |

| Лак | Предварительная (перед полировкой) | 24-48 часов |

*Время указано для стандартных условий при использовании 1К материалов. Всегда уточняйте данные у производителя.

Важно: Финишный слой лака требует наиболее длительной выдержки (до 7 суток для полного отверждения) перед мойкой или полировкой. Нарушение этого срока провоцирует помутнение покрытия или микроцарапины при абразивной обработке.

Нанесение двухкомпонентного акрилового лака

Нанесение двухкомпонентного акрилового лака требует строгого соблюдения пропорций смешивания основы и отвердителя. Отклонение от инструкции производителя приводит к дефектам покрытия: медленному высыханию, снижению глянца или преждевременному износу. Компоненты тщательно перемешиваются минимум 3 минуты до однородной консистенции, после чего состав фильтруется через малярный фильтр.

Подготовленная поверхность бампера обезжиривается антисиликоном и протирается липкой салфеткой для удаления микрочастиц. Лак наносится в 2-3 слоя пистолетом-распылителем с расстояния 15-20 см при давлении 2-2,5 атм. Каждый слой требует межслойной сушки 5-7 минут до состояния "отлипания" (когда лак не тянется за пальцем при легком касании).

Ключевые этапы технологии

- Температурный режим: работы проводятся при +15°C - +25°C и влажности до 60%

- Техника распыления: перекрывающиеся горизонтальные проходы с равномерной скоростью

- Контроль толщины: суммарный слой 60-80 мкм (измеряется толщиномером)

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Время жизнеспособности смеси | 1-2 часа | Образование шагрени, кратеров |

| Полимеризация | 24 часа при +20°C | Снижение адгезии и твердости |

| Полировка | Через 48 часов | Появление матовых пятен |

Финишная сушка длится 30 минут при +60°C в инфракрасной сушильной камере для ускорения полимеризации. Важно: принудительный нагрев не применяется первые 15 минут после распыления во избежание кипения растворителей.

Полимеризация лакового покрытия под инфракрасной лампой

При локальном ремонте царапин на бампере инфракрасные (ИК) лампы обеспечивают ускоренную полимеризацию нанесённого лака. Технология основана на преобразовании ИК-излучения в тепловую энергию, которая равномерно прогревает покрытие до заданной глубины. Это активирует химические реакции сшивания молекул лака, формируя прочный поверхностный слой.

Температурный режим и время экспозиции строго контролируются: перегрев вызывает пузыри и деформацию пластика, а недостаточный прогрев ведёт к "недосушке" и снижению адгезии. Для работы применяют мобильные ИК-излучатели с регулируемой мощностью и спектром, адаптированные под термочувствительные материалы.

Ключевые особенности технологии

Этапы процесса:

- Нанесение ремонтного лака тонким слоем на подготовленную зону

- Предварительная сушка 1-2 минуты при 40-50°C

- Основной прогрев 5-8 минут при 60-70°C

- Постепенное охлаждение до 25-30°C

Преимущества перед сушкой горячим воздухом:

- Сокращение времени полимеризации в 3-4 раза

- Отсутствие пыли в покрытии

- Минимизация термического стресса для пластика

- Равномерное затвердевание без "шагрени"

| Материал бампера | Рекомендуемая макс. температура | Оптимальное расстояние лампы |

| Термопластик (PP, PVC) | 75°C | 30-40 см |

| Термореактивный пластик (GFK) | 85°C | 25-35 см |

После полимеризации выполняют финишную обработку: шлифовку абразивами P1500-P3000 с водой и последующую полировку пастой. Контроль качества включает проверку глянца визуально под углом и тест на адгезию скотчем.

Контроль толщины лакокрасочного слоя

Точное измерение толщины ЛКП критично при устранении царапин, так как перешлифовка или избыточное нанесение материалов может ослабить защитные свойства покрытия. Недостаточная толщина после ремонта приведет к преждевременному разрушению слоя, особенно под воздействием влаги и реагентов.

Для контроля используются магнитные или вихретоковые толщиномеры: первые – для стальных бамперов, вторые – для алюминиевых или пластиковых деталей. Замеры выполняют минимум в 5 точках зоны ремонта и на неповрежденных участках для сравнения с заводскими значениями.

Методика измерения

Основные этапы процедуры:

- Очистка поверхности от воска, грязи и битумных пятен

- Калибровка прибора на эталонной пластине

- Замер на оригинальном покрытии вблизи зоны ремонта (ориентир)

- Измерения после каждого технологического этапа:

- После шлифовки старого слоя

- После нанесения грунта

- После покраски и лакировки

Оптимальные значения толщины:

| Слой | Пластиковый бампер | Металлический бампер |

| Грунт | 15-25 мкм | 20-30 мкм |

| Краска | 40-60 мкм | 50-70 мкм |

| Лак | 35-50 мкм | 40-60 мкм |

Отклонение в пределах ±10% от нормы считается допустимым. При превышении значений требуется механическая корректировка – аккуратное шлифование излишков. Если толщина недостаточна, наносят дополнительный тонкий слой материала с последующей сушкой и повторным замером.

Удаление перепылов краски абразивной глиной

Абразивная глина (детейлинговая глина) эффективно удаляет микрочастицы лакокрасочного материала, осевшие на бампере после покраски соседних деталей. Её полимерный состав с абразивными включениями мягко счищает загрязнения, не повредая заводское или свеженанесённое ЛКП.

Для работы потребуется специализированный брусок глины, спрей-лубрикант (можно заменить мыльным раствором) и чистая салфетка из микрофибры. Поверхность бампера предварительно тщательно моют и высушивают – остатки грязи усугубят царапины при обработке.

Пошаговая методика работы

- Обильно нанесите лубрикант на участок с перепылом для снижения трения.

- Разомните глину в руках, придав плоскую форму. Регулярно переворачивайте брусок, используя чистые стороны.

- Двигайте глину плавно прямолинейными или круговыми движениями без сильного нажима. Появление сопротивления сигнализирует о необходимости добавить лубрикант.

- Протрите зону микрофиброй и проверьте результат. При необходимости повторите процесс 2-3 раза.

- Обработайте очищенный бампер воском или силантом для защиты поверхности.

Ключевые преимущества: отсутствие необходимости в сложном оборудовании, бережное воздействие на лак, возможность локальной обработки. Риски: появление микроцарапин при использовании сухой глины, неэффективность против глубоко въевшихся частиц или крупных дефектов ЛКП.

| Тип перепыла | Эффективность глины |

| Свежие микрочастицы | Высокая (удаляются за 1-2 прохода) |

| Затвердевшие капли | Средняя (требует многократной обработки) |

| Глубоко внедрённые фракции | Низкая (рекомендуется механическая полировка) |

Полировка бампера мягкими пастами-восстановителями

Метод применяется для устранения мелких поверхностных царапин и потертостей на лакокрасочном покрытии бампера. Пасты-восстановители содержат микроабразивные частицы и полирующие компоненты, которые бережно выравнивают слой лака без глубокого вмешательства в структуру материала.

Технология эффективна при работе с неглубокими повреждениями, не затронувшими грунт и пластик. Основное преимущество – сохранение толщины заводского лакового слоя и минимальный риск перегрева поверхности благодаря низкоабразивному составу.

Технология обработки

Подготовьте поверхность: тщательно вымойте и обезжирите бампер. Изолируйте смежные элементы малярным скотчем. Используйте орбитальную полировальную машинку с мягкой поролоновой тарелкой (желательно белого или черного цвета). Нанесите пасту размером с монету на обрабатываемый участок.

- Включите машинку на минимальные обороты (900-1200 об/мин)

- Равномерно распределите пасту по царапине

- Увеличьте скорость до 1800-2500 об/мин

- Держите машинку параллельно поверхности без нажима

- Обрабатывайте секциями 30×30 см круговыми движениями

- Стирайте помутнение чистой салфеткой каждые 30-40 секунд

Критические параметры:

| Глубина царапин | До 15 мкм (не глубже лакового слоя) |

| Температура поверхности | Не выше +45°C (контроль рукой) |

| Время обработки участка | 1.5-3 минуты |

После устранения дефектов удалите остатки пасты микрофиброй. Обязательно нанесите защитный воск или керамическое покрытие для восстановления гидрофобных свойств поверхности. Избегайте попадания состава на неповрежденные матовые элементы – возможно появление глянцевых пятен.

Техника ротационного полирования поверхности

Ротационное полирование – профессиональный метод удаления мелких царапин и восстановления глянца лакокрасочного покрытия (ЛКП) бампера с использованием специальной машинки. Принцип действия основан на вращении круглой полировальной подошвы с закрепленной на ней абразивной полировальной пастой. Вращательное движение позволяет эффективно и контролируемо снять тончайший верхний слой лака, выравнивая его поверхность до уровня дна царапины.

Ключевым в этом процессе является равномерное распределение давления на машинку и постоянное ее движение по обрабатываемой зоне. Это предотвращает локальный перегрев поверхности, который может привести к "провалу" лака или даже его возгоранию, особенно на пластиковых деталях, таких как бампер. Качество результата напрямую зависит от правильного подбора абразивности пасты, скорости вращения и типа полировального круга.

Ключевые аспекты и параметры

- Выбор пасты: Используются абразивные полировальные пасты разной степени агрессивности (от более грубых для снятия царапин до сверхтонких для финишного глянцевания).

- Скорость вращения: Оптимальная скорость обычно находится в диапазоне 1000-1800 об/мин. Слишком низкая скорость не даст эффекта, слишком высокая – риск перегрева.

- Полировальные круги: Применяются круги из поролона разной плотности и структуры (плоские, вафельные, с насечками). Более жесткие круги работают агрессивнее.

- Техника движения: Полировка выполняется перекрестными движениями (горизонтальными и вертикальными) с равномерным нажимом, без остановки машинки на одном месте.

- Охлаждение: Периодическое распыление воды или использование специальных охлаждающих спреев помогает контролировать температуру поверхности.

Основное преимущество ротационного метода – его высокая эффективность в удалении относительно глубоких (но не до грунта!) царапин и быстром восстановлении большого объема поверхности по сравнению с ручной полировкой. Он обеспечивает глубокий, стойкий глянец.

Однако эта техника требует значительного опыта и навыков. Главные риски и ограничения: высокий потенциал для "проваливания" лака (снятие слишком толстого слоя), термическая деформация пластика бампера при перегреве, появление "голограмм" (круговых матовых следов) при неправильной технике или финишной обработке. Крайне не рекомендуется для новичков из-за сложности контроля и высоких рисков повреждения ЛКП.

Ротационное полирование применимо только для устранения поверхностных царапин, не дошедших до слоя грунтовки или пластика. Глубокие повреждения требуют другого подхода (локальный ремонт, шпатлевание, перекраска).

Финишная обработка защитным воском или силантом

После полного высыхания краски и лака на восстановленном участке бампера наносится защитный слой. Воск или силант создают барьер против ультрафиолета, дорожной химии, соли и мелких абразивных частиц. Без этой обработки отремонтированная зона быстро потеряет блеск и станет уязвимой к новым повреждениям.

Составы заполняют микронеровности лакокрасочного слоя, усиливая оптическую глубину цвета и глянец. Дополнительно они обеспечивают гидрофобный эффект: вода скатывается каплями, уменьшая налипание грязи и облегчая последующую мойку бампера.

Технология нанесения

- Подготовка поверхности

- Тщательно вымойте бампер автошампунем и высушите безворсовой тканью

- Обезжирьте зону обработки изопропиловым спиртом или специальным очистителем

- Выбор и нанесение состава

- Жидкий воск: наносится аппликатором круговыми движениями тонким слоем

- Синтетический силант: распределяется микроволоконной салфеткой прямолинейно

- Полировка

- Выдержите паузу для полимеризации (3-10 минут в зависимости от продукта)

- Отполируйте поверхность чистой микрофиброй до зеркального блеска

Критерии выбора: Воск придает теплую глубину цвету, но требует обновления каждые 2-3 месяца. Силиконовые силанты (на керамической основе) обеспечивают защиту на 6-12 месяцев, устойчивы к высоким температурам и агрессивной химии.

Проверка адгезии восстановленного покрытия

После полного высыхания лакокрасочного слоя критически важно проверить силу сцепления между новым покрытием и материалом бампера. Адгезия напрямую влияет на долговечность ремонта и устойчивость к механическим воздействиям при эксплуатации автомобиля.

Недостаточное сцепление проявляется отслаиванием краски, образованием пузырей или трещин при вибрациях, перепадах температур или мойке высоким давлением. Контроль проводят через 24-48 часов после нанесения материалов при температуре 20-25°C.

Методы тестирования адгезионной прочности

Крестообразный надрез (тест по ГОСТу 15140):

- Лезвием бритвы делают два перпендикулярных надреза длиной 10-20 мм до основы

- В месте пересечения наклеивают специализированную клейкую ленту

- Резким движением отрывают ленту под углом 60°

- Оценивают процент отслоившейся краски в сетке надрезов

Результаты оценки:

| Категория | Состояние покрытия | Допустимость |

| 0 баллов | Отслоение >35% | Недопустимо |

| 1 балл | Отслоение 15-35% | Требует переделки |

| 2 балла | Отслоение <15% | Допустимо для скрытых зон |

| 3 балла | Нет отслоения | Идеальный результат |

Альтернативные способы проверки:

- Нагревание феном – отслоение проявляется вздутиями

- Простукивание – изменение звука указывает на пустоты

- Микроскопический анализ границы ремонта

Особенности работы с текстурированными поверхностями

Восстановление текстуры требует принципиально иного подхода по сравнению с гладкими поверхностями. Основная сложность заключается в точном воспроизведении заводского рельефа, который не только выполняет декоративную функцию, но и маскирует мелкие дефекты эксплуатации. Стандартные методы шлифовки здесь неприменимы, так как уничтожают оригинальную фактуру и создают заметные "пятна" с иным визуальным восприятием поверхности.

Ключевым этапом становится подбор ремонтного состава с адгезионными свойствами, совместимыми с пластиком бампера, и способностью формировать грубую структуру при нанесении. Обычные шпаклевки и краски для гладких покрытий не подходят – они заполняют микроуглубления, сглаживая рельеф. Не менее критична финишная обработка: перешлифовка или избыточное полирование приведут к выравниванию текстуры, что сразу выделит отреставрированный участок.

Специфические технологии ремонта

Для работы с текстурами применяются специализированные материалы и инструменты:

- Структурные грунты: Содержат добавки (микросферы, волокна), создающие шероховатость при распылении. Требуют точного подбора под оригинальный размер "зерна".

- Текстурные пленки-шаблоны: Накладываются на свеженанесенный грунт, имитируя узор путем оттиска. Эффективны для геометрических или повторяющихся текстур.

- Аэрография: Используется для ручной прорисовки сложных неоднородных фактур с помощью тонкого сопла краскопульта и маскировочных материалов.

Этапы восстановления имеют особенности:

- Очистка царапины без расширения границ повреждения (запрещена грубая шлифовка).

- Нанесение пластикового праймера для адгезии.

- Аккуратное заполнение глубоких царапин текстурной шпаклевкой с последующей сушкой.

- Обработка структурным грунтом в 2-3 тонких слоя с промежуточной сушкой.

- Создание рельефа методом оттиска пленкой или контролируемого распыления.

- Окрашивание специальными эластичными красками для пластика.

| Ошибка | Последствие | Решение |

|---|---|---|

| Использование стандартных шпаклевок | Заполнение текстурных пор, "заплатка" выделяется | Применение текстурных составов с мелкозернистым наполнителем |

| Шлифовка абразивом Р80-Р120 | Уничтожение заводского рельефа | Очистка только мягкими абразивами (Р400+) или химическими средствами |

| Полировка поверхности | Выравнивание микрорельефа, глянцевые пятна | Отказ от полировки или использование матирующих паст |

Важно: Даже при точном воспроизведении текстуры цветовой переход между старым и новым покрытием остается критичным. Рекомендуется окрашивать всю деталь целиком или использовать профессиональные методы цветоподбора с растяжкой краски. Локальное нанесение почти всегда заметно из-за разницы в отражающей способности рельефной и гладкой поверхностей.

Ремонт гибких пластиковых бамперов специальными составами

Принципиальное отличие гибких пластиков (полипропилен, полиуретан) от жестких – их эластичность. Стандартные шпатлевки и краски, рассчитанные на твердые поверхности, при деформации бампера растрескиваются и отслаиваются. Специальные ремонтные составы содержат пластификаторы, придающие им гибкость после отверждения, что позволяет слою восстановления двигаться вместе с основой без потери адгезии.

Качество ремонта напрямую зависит от подготовки поверхности. Царапину необходимо тщательно очистить от грязи, обезжирить антисиликоном или спиртосодержащим составом для удаления следов полиролей и разделительных смазок. Глубокие повреждения требуют аккуратной зачистки мелкозернистой наждачной бумагой (P240-P320) для создания шероховатости, улучшающей сцепление.

Технологии нанесения спецсоставов

Для работы с гибкими бамперами применяют три основных типа материалов:

- Специализированные двухкомпонентные шпатлевки: Смешиваются с отвердителем непосредственно перед нанесением. Обладают высокой эластичностью и адгезией к полиолефинам (PP, EPDM). Наносятся шпателем тонкими слоями с промежуточной сушкой и шлифовкой.

- Жидкий пластик (праймер адгезии): Наносится кистью или распылением на зачищенную царапину перед шпатлеванием. Создает липкий промежуточный слой, обеспечивающий надежное сцепление последующих материалов с трудноокрашиваемыми пластиками.

- Гибкие грунты и краски: Финишные покрытия, сохраняющие эластичность. Грунты выравнивают поверхность и улучшают адгезию краски, а эластичные эмали (чаще всего акриловые с добавлением пластификаторов) завершают ремонт.

Этапы ремонта глубокой царапины:

- Очистка и обезжиривание зоны повреждения.

- Зачистка краев царапины, создание плавного перехода ("конуса").

- Нанесение жидкого пластика (праймера адгезии).

- Шпатлевание спецсоставом, сушка.

- Шлифовка шпатлевки (последовательно P400, P600, P800).

- Нанесение гибкого грунта, сушка, шлифовка мокрым способом (P1000-P1500).

- Окрашивание эластичной автоэмалью, сушка.

- Нанесение защитного лака (также гибкого типа).

Сравнительные характеристики спецсоставов:

| Тип состава | Основное назначение | Ключевое свойство | Примеры брендов |

|---|---|---|---|

| Праймер адгезии | Улучшение сцепления | Высокая липкость к полимерам | Plastic Adhesion Promoter, Body Flex |

| Гибкая шпатлевка | Заполнение дефектов | Эластичность после отверждения | Flexible Part Repair, Novol PP |

| Эластичный грунт | Выравнивание, подготовка к покраске | Хорошая растекаемость, гибкость | Plastic Primer, 1K Soft Filler |

Важно соблюдать технические регламенты материалов (время смешивания, жизнеспособность, межслойную выдержку, температуру применения). Финишная шлифовка гибких грунтов и лаков требует особой аккуратности во избежание "прошлифовки". Использование рекомендованных производителем систем (шпатлевка-грунт-краска-лак) одного бренда минимизирует риски расслоения из-за химической несовместимости.

Методы восстановления бамперов с хромированными элементами

Повреждения хромированных поверхностей требуют особого подхода из-за сложной структуры покрытия. Стандартные методы полировки здесь неприменимы, так как могут повредить гальванический слой. Работы проводятся аккуратно, с учетом риска отслоения хрома при нагреве или механическом воздействии.

Для глубоких царапин, обнажающих пластиковую основу, локальное восстановление невозможно – необходима полная замена хромированного элемента. Незначительные повреждения обрабатываются специализированными составами без нарушения адгезии покрытия. Использование универсальных шпаклевок и красок исключено из-за визуального несоответствия с металлизированной поверхностью.

Специализированные технологии ремонта

При выборе метода учитывают глубину повреждения:

- Микроцарапины: полировка трехступенчатой пастой для металликов с финишным нанесением защитного лака

- Поверхностные повреждения: заполнение царапин хром-гелями с последующей UV-полимеризацией

- Сколы краев: холодная металлизация распыляемыми ремонтными комплектами (Chrome Repair)

Профессиональные СТО применяют:

- Гальваническое восстановление в заводских условиях

- Вакуумное напыление алюминия с защитным лакированием

- Установку хромированных накладок поверх поврежденного участка

| Тип повреждения | Стоимость ремонта | Долговечность |

|---|---|---|

| Легкая сетка царапин | 2,000–4,000 ₽ | 1–2 года |

| Глубокие царапины | 5,000–8,000 ₽ | 3–5 лет |

| Сквозные повреждения | от 12,000 ₽ | до 10 лет |

Важно: Попытки закрасить царапины обычным серебристым лаком приводят к появлению пятен и коррозии основы. При нарушении гальванического слоя в поврежденную зону начинает проникать влага, вызывающая вздутие покрытия.

Рекомендации по уходу после самостоятельного ремонта

Тщательно соблюдайте сроки полимеризации материалов – преждевременное воздействие влаги или механические нагрузки сведут на нет все усилия. Избегайте мойки автомобиля, использования восков или полиролей на обработанной зоне в течение периода, указанного производителем материалов (обычно 24-72 часа).

Первые 2-3 недели проявляйте особую осторожность при контакте с ремонтной зоной: не трите поверхность абразивными губками, щетками или агрессивными химикатами. Мойку в этот период проводите только мягкой губкой или микрофиброй под слабым напором воды, используя pH-нейтральные шампуни.

Долгосрочный уход:

- Защитное покрытие: После полного отверждения (через 30 дней) нанесите керамическое покрытие, жидкое стекло или воск – это укрепит слой краски и снизит риск появления новых повреждений

- Контроль состояния: Регулярно осматривайте отремонтированный участок при ярком свете, чтобы вовремя заметить возможные дефекты (вздутия, желтизну)

- Мойка: Исключите автоматические мойки с вращающимися щетками первые 3 месяца. Отдавайте предпочтение бесконтактной или ручной мойке

| Период после ремонта | Допустимые действия | Запрещенные действия |

| 0-72 часа | Сушка в закрытом помещении при +20-25°C | Любой контакт с водой, прикосновения, выезд на улицу |

| 3-30 дней | Аккуратная ручная мойка, хранение под навесом | Паровая мойка, полировка, химическая чистка |

| После 30 дней | Нанесение защитных составов, стандартная эксплуатация | Использование абразивных паст на ремонтной зоне |

- Через 48 часов после покраски аккуратно протрите бампер сухой микрофиброй для удаления пыли