Как устранить течь масла из клапанной крышки

Статья обновлена: 01.03.2026

Течь масла из-под клапанной крышки – распространенная неисправность в двигателях внутреннего сгорания. Этот узел, герметизирующий верхнюю часть головки блока цилиндров, со временем теряет плотность прилегания.

Игнорирование проблемы ведет к замасливанию двигателя, потерям смазочного материала, запаху горелого масла и риску возгорания. Своевременное выявление причины и грамотный ремонт предотвратят серьезные последствия и восстановят герметичность системы.

Основные причины появления течи масла

Течь масла из-под клапанной крышки чаще всего возникает из-за дефектов или старения уплотнительной прокладки. Также причиной могут стать неправильная затяжка болтов крепления или повреждение самой крышки.

Перечислим ключевые факторы, провоцирующие утечку смазочного материала в этой зоне:

- Деградация прокладки: Резина или силикон теряют эластичность из-за температурных перепадов, давления и времени, образуются трещины и затвердевание.

- Некорректная установка: Перетяжка или недотяжка болтов крепления крышки, приводящая к неравномерному прижиму и деформации.

- Деформация крышки: Искривление пластиковой или алюминиевой поверхности из-за перегрева или механического воздействия.

- Забитая система вентиляции картера: Избыточное давление картерных газов выдавливает масло через слабые точки уплотнения.

- Износ сальников свечных колодцев: Повреждение дополнительных резиновых уплотнителей вокруг свечей зажигания.

- Некачественный герметик: Применение неподходящих или просроченных составов при ремонте.

Визуальные признаки подтекания масла из-под крышки

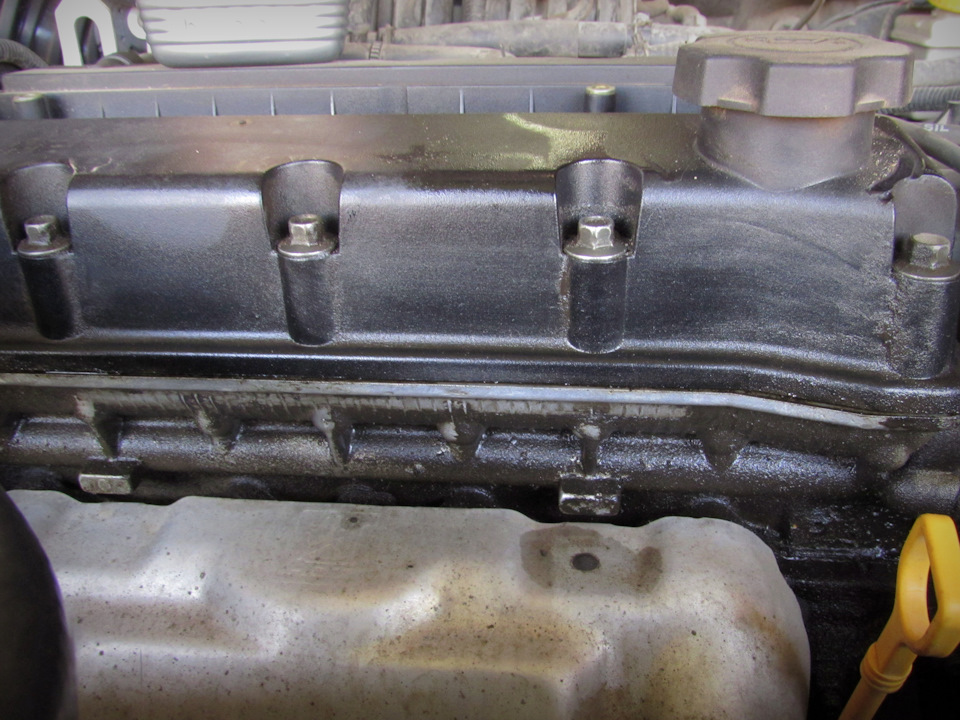

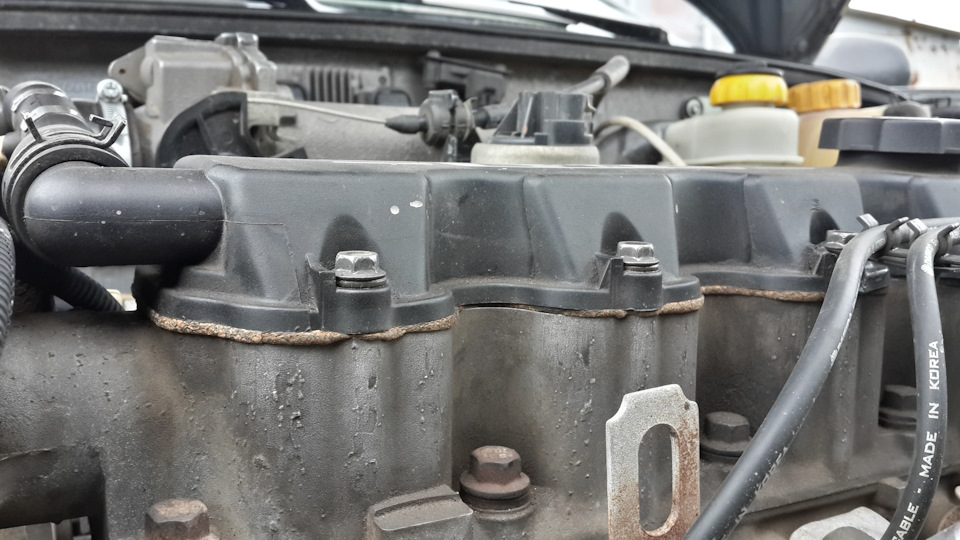

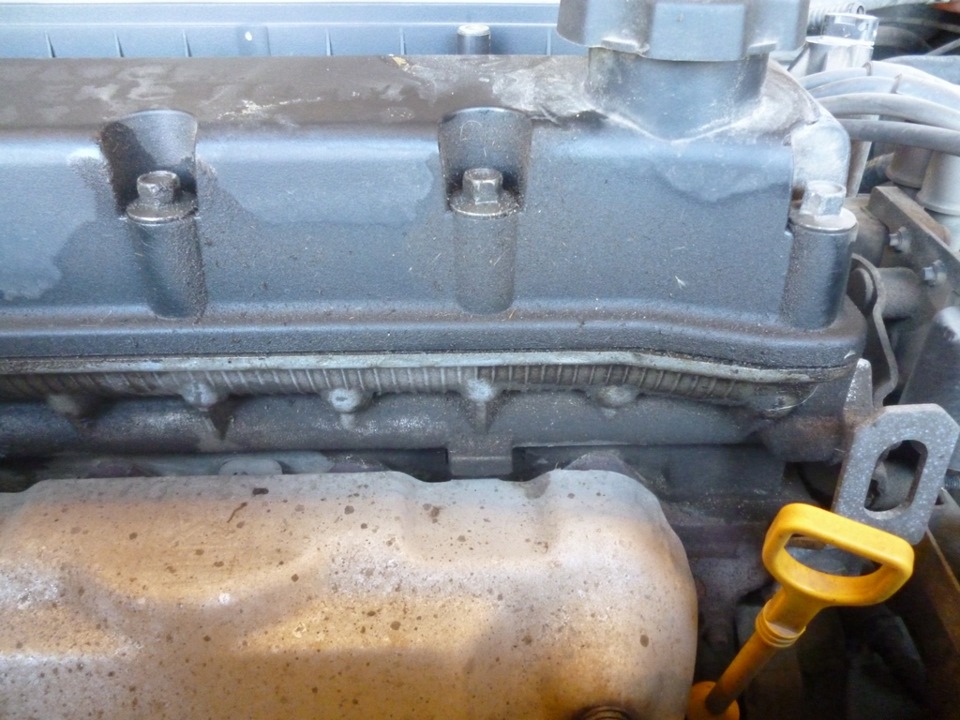

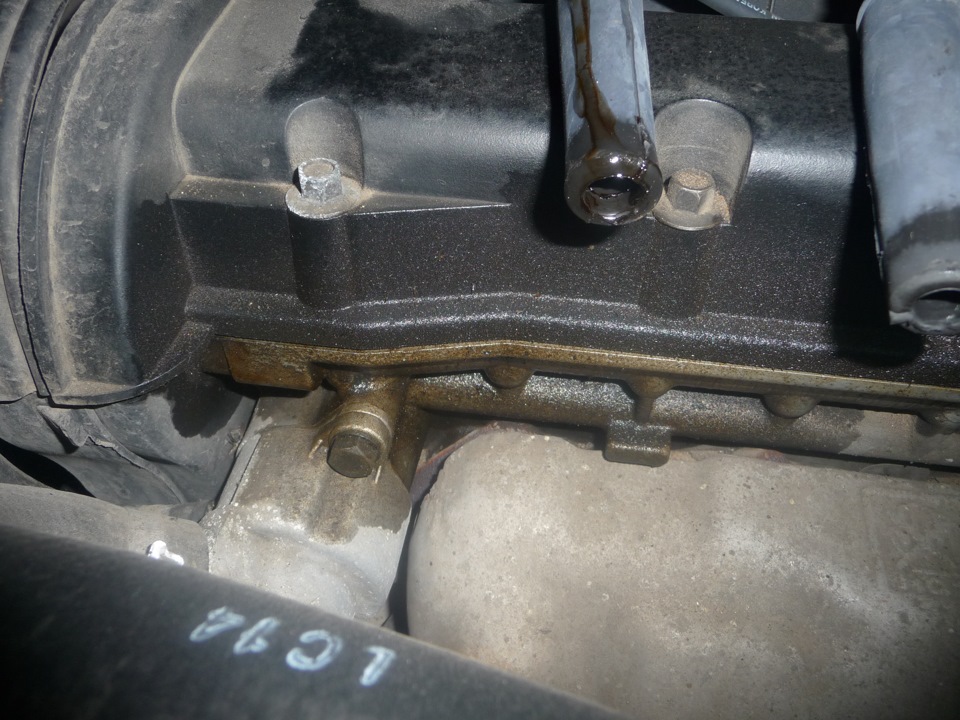

Масляные следы формируют отчетливые дорожки по боковым поверхностям двигателя, преимущественно в зоне прилегания клапанной крышки к ГБЦ. Наиболее заметны они на стыке между крышкой и головкой блока – темные маслянистые полосы, часто покрытые слоем пыли или грязи.

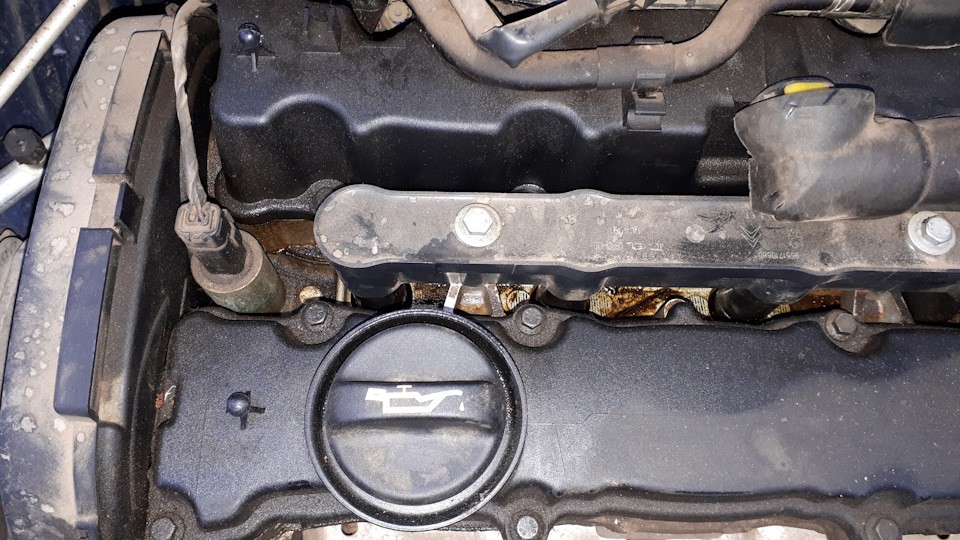

Скопления застарелого масла и грязи наблюдаются в углублениях вокруг свечных колодцев, по крепежным болтам крышки и на прокладке. При сильной течи масло стекает на выпускной коллектор или элементы навесного оборудования, оставляя характерные подтеки и вызывая запах горелого масла при нагреве.

Характерные проявления течи

- Мокрые пятна: Свежие масляные отложения вдоль уплотнительной прокладки, особенно в углах и зонах изгибов.

- Запотевание: Равномерный масляный налет на поверхности крышки и прилегающих участках ГБЦ.

- Коксование: Затвердевшие черные отложения в местах контакта прокладки с металлом из-за воздействия высоких температур.

- Капли на агрегатах: Масляные пятна под двигателем или на защите картера после длительной стоянки.

| Локализация | Вид загрязнения |

|---|---|

| Стык крышки и ГБЦ | Темные полосы с неровными краями |

| Свечные колодцы | Масляные лужицы или заполненные гнезда |

| Крепежные болты | Концентрические круги масла вокруг шпилек |

Важно: Для подтверждения осмотрите нижнюю часть крышки и привалочную плоскость ГБЦ фонарем – свежие подтеки проявляются как блестящие масляные следы.

Запах горелого масла в подкапотном пространстве

Появление характерного запаха горелого масла при работе двигателя часто сигнализирует о протечках из-под клапанной крышки. Масло, вытекающее через изношенную прокладку или трещины, попадает на раскаленные поверхности выпускного коллектора, блока цилиндров или турбины, где мгновенно испаряется с образованием едкого дыма.

Особенно интенсивно симптом проявляется после остановки мотора: горячие компоненты продолжают нагревать капли масла, усиливая запах. Игнорирование проблемы приводит к снижению уровня смазки в картере и риску воспламенения масляных пятен на деталях выпускной системы.

Диагностика и устранение течи

Для локализации источника выполните следующие действия:

- Визуально проверьте периметр клапанной крышки на наличие масляных подтеков, особенно в зонах крепления болтов и возле свечных колодцев.

- Осмотрите поверхность выпускного коллектора и нижнюю часть ГБЦ: темные масляные пятна или нагар укажут на путь стекания масла.

- Используйте очиститель двигателя для удаления старых загрязнений, затем запустите мотор на 10-15 минут для точного определения свежей утечки.

Основные методы ремонта:

| Причина | Решение |

| Деформация крышки (алюминиевые/пластиковые версии) | Замена узла с прокладкой |

| Износ/затвердение резиновой прокладки | Установка нового уплотнительного комплекта |

| Ослабление крепежных болтов | Затяжка с регламентным моментом (обычно 8-12 Н·м) |

| Повреждение посадочных плоскостей | Шлифовка привалочной поверхности ГБЦ |

После ремонта обязателен контроль чистоты соединения через 100-200 км пробега. При замене пластиковой крышки избегайте перетяжки болтов – это вызывает коробление. Для алюминиевых конструкций используйте динамометрический ключ для соблюдения момента затяжки, указанного производителем.

Следы масла на блоке цилиндров и выпускном коллекторе

Масляные потёки в зоне стыка клапанной крышки и ГБЦ неизбежно стекают вниз под действием гравитации и воздушного потока. Блок цилиндров, расположенный вертикально под крышкой, первым покрывается характерными тёмными разводами. На прогретом двигателе масло быстро запекается в пористых поверхностях алюминиевого или чугунного блока, образуя устойчивые коричневые или чёрные пятна.

Особую опасность представляют следы масла на выпускном коллекторе: раскалённый металл (до 600°C) вызывает возгорание смазки. Это сопровождается едким белым дымом из-под капота и характерным горелым запахом. Длительное воздействие приводит к обугливанию масляного слоя, повышению температуры двигателя и риску пожара. Трещины коллектора от перегрева – прямое следствие не устранённой течи.

Ключевые зоны осмотра

При диагностике проверяйте:

- Заднюю часть блока возле трамблёра/катушек – масло стекает по задней стенке ГБЦ

- Область под выпускным коллектором – масло скапливается в теплоизоляционных кожухах

- Стык ГБЦ и блока цилиндров – капли висят на нижних болтах крепления крышки

Для точной локализации течи очистите подозрительные зоны аэрозольным очистителем двигателя, запустите мотор и наблюдайте за появлением свежих потёков при работе на холостом ходу и под нагрузкой.

| Симптом | Причина | Риск |

| Масляные капли на защите картера | Стекание по блоку цилиндров | Потеря уровня масла, загрязнение |

| Горение масла на коллекторе | Попадание на горячие патрубки | Пожар, повреждение датчиков кислорода |

| Замасленные свечные колодцы | Течь через уплотнения свечей | Пробой изоляции, пропуски зажигания |

Важно! Не путайте течь клапанной крышки с повреждением прокладки ГБЦ: при последней масло смешивается с антифризом, образуя эмульсию в расширительном бачке, а следы появляются на стыке головки и блока цилиндров.

Повышенный расход моторного масла

Основной причиной утечки масла через клапанную крышку является повреждение или старение уплотнительной прокладки. Резиновые или силиконовые прокладки со временем теряют эластичность, растрескиваются или деформируются из-за перепадов температур и вибраций двигателя. Это приводит к образованию зазоров между крышкой и головкой блока цилиндров, через которые масло просачивается наружу.

Неправильная затяжка болтов крепления клапанной крышки также провоцирует течь. При недостаточном усилии затяжки отсутствует необходимый прижим прокладки, а чрезмерное усилие вызывает деформацию посадочных поверхностей или разрушение уплотнителя. Особенно критично это для крышек из алюминиевых сплавов, чувствительных к перетяжке.

Диагностика и последствия течи

Характерные признаки утечки масла через клапанную крышку:

- Масляные пятна на боковых поверхностях двигателя, особенно в районе ГБЦ

- Появление сизого дыма из-под капота при попадании масла на выпускной коллектор

- Замасленные поверхности свечей зажигания и высоковольтных проводов

- Снижение уровня масла на щупе между плановыми ТО

Последствия игнорирования проблемы:

- Загрязнение узлов двигателя и элементов подкапотного пространства

- Риск возгорания при контакте масла с горячими деталями выхлопной системы

- Окисление электропроводки и контактов агрессивными компонентами масла

- Снижение эффективности охлаждения двигателя из-за слоя загрязнений

| Этап ремонта | Ключевые действия | Материалы |

|---|---|---|

| Подготовка | Очистка посадочных поверхностей от старой прокладки и герметика | Скребок, растворитель |

| Установка | Монтаж новой прокладки без перекосов, нанесение герметика в стыки (если рекомендовано производителем) | Оригинальная прокладка, анаэробный герметик |

| Затяжка | Равномерное закручивание болтов крест-накрест с контролем момента | Динамометрический ключ |

Для профилактики повторных течей рекомендуется использовать только сертифицированные прокладки, соответствующие спецификациям производителя двигателя, и соблюдать интервалы замены, указанные в руководстве по эксплуатации. Особое внимание уделяют очистке посадочных фланцев перед установкой нового уплотнения.

Регулярный визуальный контроль состояния клапанной крышки и прилегающих зон во время планового обслуживания позволяет выявить начальные признаки утечки до возникновения критических последствий. При первых симптомах масляных подтёков необходима оперативная диагностика.

Возможность возгорания масла на горячих деталях

При утечке моторного масла через поврежденную прокладку или трещину в клапанной крышке жидкость попадает на раскаленные поверхности двигателя. Особую опасность представляют выпускной коллектор, турбокомпрессор и каталитический нейтрализатор, где температура достигает 400–700°C. Масляные капли, контактируя с такими элементами, мгновенно испаряются, образуя легковоспламеняющиеся пары.

Возгорание возникает при сочетании трех факторов: утечки масла, высокой температуры детали и наличия кислорода. Даже небольшое количество масла (5–10 мл) способно вызвать открытое пламя. Особенно критична ситуация при попадании струи масла на катализатор – его керамические соты раскаляются докрасна, выступая как запальник.

Риски и последствия

- Локальное возгорание в подкапотном пространстве с повреждением проводки и пластиковых элементов

- Распространение пламени на топливные магистрали или салон через вентиляцию

- Короткое замыкание при контакте огня с электропроводкой

| Температура детали | Реакция масла |

|---|---|

| 250–300°C | Образование едкого дыма без пламени |

| 350–400°C | Самовоспламенение паров через 3–5 сек |

| 600°C+ | Мгновенное возгорание с выделением открытого огня |

Критические признаки утечки: запах горелого масла при остановке двигателя, дым из-под капота на светофорах, масляные пятна на выпускном тракте. При их появлении необходимо немедленно заглушить двигатель и устранить течь.

- Остановить автомобиль на ровной поверхности

- Выключить зажигание и взять ключи с собой

- Открыть капот для вентиляции (не тушить пламя закрытым капотом!)

- Использовать автоогнетушитель класса ABC

Необходимость регулярного визуального контроля узла

Систематический осмотр клапанной крышки двигателя позволяет выявить начальные признаки утечки масла до развития критических последствий. Минимальные следы смазочного материала в районе стыков или болтов крепления указывают на нарушение герметичности прокладки или деформацию прилегающих поверхностей.

Отсутствие своевременного обнаружения течи провоцирует цепную реакцию: снижение уровня масла ведет к масляному голоданию трущихся деталей ГРМ, а попадание жидкости на раскаленные элементы выпускного тракта создает риск возгорания. Дополнительно загрязняются детали подкапотного пространства, ускоряется коррозия электропроводки.

Ключевые зоны для диагностики

- Периметр прокладки – капли или масляные потоки вдоль стыка с ГБЦ

- Зона свечных колодцев – скопление масла вокруг свечей зажигания

- Вентиляционный клапан (PCV) – следы смазки на шлангах и патрубках

- Болты крепления – подтеки на резьбовых соединениях

Оптимальная периодичность контроля – каждые 5 000 км пробега или перед длительными поездками. При визуальном осмотре используйте фонарь для выявления замасленных участков в труднодоступных местах возле задней стенки двигателя.

| Стадия утечки | Визуальные признаки | Рекомендуемые действия |

| Начальная | Масляная пыль по краям крышки | Затяжка болтов крепления (с соблюдением момента) |

| Активная | Отчетливые капли, потеки на блоке | Замена прокладки, очистка посадочных плоскостей |

| Критическая | Лужи масла под автомобилем, дым из-под капота | Немедленная остановка двигателя, комплексный ремонт |

Деформация плоскости крышки как причина течи

Деформация привалочной плоскости клапанной крышки – распространенная причина утечек масла, часто возникающая из-за перетяжки болтов крепления. При превышении момента затяжки алюминиевые крышки искривляются, а пластиковые – трескаются или теряют геометрию. Это нарушает равномерное прилегание прокладки к поверхности блока цилиндров, создавая локальные зазоры.

Термические перегрузки также провоцируют коробление: резкие перепады температур двигателя (особенно при неисправностях системы охлаждения) вызывают неравномерное расширение материала. Реже деформация возникает после механических ударов или из-за заводского брака. Визуально искривление часто незаметно, но при установке на ровную поверхность становится очевидным зазор.

Последствия и методы устранения

Неровная плоскость не компенсируется даже новой прокладкой: масло просачивается в местах неплотного контакта, образуя потеки на стыке крышки и ГБЦ. Для диагностики используют линейку или щуп:

- Приложите линейку ребром вдоль и поперек привалочной поверхности

- Измерьте зазор в центре и по углам щупом

- Допустимое отклонение – не более 0.1 мм на всей длине

Способы восстановления геометрии:

- Шлифовка на станке – применяется для алюминиевых крышек при деформации до 0.3 мм. Требует снятия излишнего слоя металла.

- Замена крышки – единственное решение для пластиковых элементов или при сильном короблении (свыше 0.5 мм).

| Материал крышки | Критичная деформация | Рекомендуемое решение |

|---|---|---|

| Алюминий | 0.1–0.3 мм | Шлифовка плоскости |

| Алюминий | >0.3 мм | Замена |

| Пластик | Любая деформация | Замена |

После ремонта обязательна замена прокладки и затяжка крепежа динамометрическим ключом с соблюдением момента и схемы, указанных производителем. Перетяжка повторно повреждает крышку.

Износ или разрушение сальников свечных колодцев

Сальники свечных колодцев, выполненные обычно из термостойкой резины (FKM, VMQ) или силикона, являются критически важными уплотнительными элементами. Они непосредственно окружают каждую свечу зажигания, предотвращая просачивание моторного масла из-под клапанной крышки в сами свечные колодцы.

Со временем эти сальники неизбежно теряют свои свойства. Основные факторы деградации включают постоянное воздействие высоких температур от двигателя и свечей, контакт с агрессивными химическими компонентами моторного масла и картерными газами, а также естественное старение и отвердение резины. Механические нагрузки при снятии/установке свечей также способствуют повреждению кромок уплотнения.

Последствия и устранение

Разрушение сальников проявляется характерными симптомами:

- Масло в свечных колодцах: Наиболее явный признак. Масло скапливается вокруг основания свечи зажигания.

- Проблемы с искрообразованием: Масло на контактах свечи или в колодце может вызвать пробой изолятора, утечку тока, пропуски зажигания, троение двигателя, сложный запуск.

- Запах горелого масла: Масло, вытекающее из колодца на горячий выпускной коллектор, дымит и неприятно пахнет.

- Видимые подтеки: Масляные следы по бокам клапанной крышки, особенно в районе свечных колодцев.

Устранение проблемы требует замены сальников:

- Комплект уплотнений: Всегда меняйте сальники колодцев комплектом вместе с основной прокладкой клапанной крышки. Используйте только качественные оригинальные или проверенные аналоговые комплекты.

- Демонтаж крышки: Снимите клапанную крышку согласно инструкции к автомобилю (часто требуется демонтаж катушек зажигания, патрубков, кронштейнов).

- Очистка: Тщательно очистите посадочные места сальников на клапанной крышке и поверхность ГБЦ от старой прокладки, масла и грязи. Поверхности должны быть сухими и чистыми.

- Установка новых сальников: Аккуратно запрессуйте новые сальники в их посадочные места на крышке. Никогда не используйте герметик на сами сальники или их посадочные места – это нарушит их уплотнение и может привести к попаданию герметика в двигатель. Нанесите тонкий слой герметика только в углы разъема ГБЦ (если это предусмотрено конструкцией крышки и инструкцией производителя).

- Затяжка болтов: Установите крышку на место и равномерно затяните крепежные болты в строгой последовательности и с моментом, указанным производителем. Перетяжка деформирует крышку и повредит новые уплотнения.

| Состояние сальника | Визуальный признак | Рекомендуемое действие |

|---|---|---|

| Новый (исправный) | Эластичный, без трещин, ровная кромка | Установка, контроль затяжки |

| Начало старения | Потеря эластичности, легкое отвердение | Замена (планово) |

| Сильный износ/разрушение | Трещины, затвердение, деформация, надрывы | Немедленная замена |

Своевременная замена изношенных сальников свечных колодцев предотвращает серьезные неисправности системы зажигания, защищает свечи от масляного загрязнения, устраняет неприятные запахи и потенциальную пожароопасность от масла на коллекторе, а также восстанавливает герметичность узла клапанной крышки в целом.

Потеря эластичности резиновой прокладки

Резиновая прокладка клапанной крышки подвергается постоянному воздействию высоких температур и агрессивных химических веществ (моторное масло, топливные пары). Со временем это приводит к деградации полимерной структуры материала – резина теряет пластификаторы, становится твердой и хрупкой.

Утрата эластичности лишает прокладку способности компенсировать микронеровности поверхностей крышки и головки блока цилиндров. Она перестает плотно заполнять монтажный паз и адаптироваться к тепловым расширениям металла, образуя микрощели. Через эти зазоры масло начинает просачиваться наружу по периметру крышки.

Последствия и устранение

Основные признаки износа:

- Твердая, растрескавшаяся поверхность прокладки при визуальном осмотре

- Масляные потеки на стыке крышки и ГБЦ, особенно в углах

- Запотевание боковин двигателя возле клапанной крышки

Процедура замены:

- Очистить поверхности крышки и ГБЦ от старой прокладки и герметика

- Обезжирить посадочные плоскости уайт-спиритом

- Установить новую оригинальную прокладку в паз крышки (без перекосов)

- Затягивать болты крест-накрест с моментом, указанным производителем

Критерии выбора прокладки:

| Материал | Срок службы | Особенности |

|---|---|---|

| Резина (NBR) | 3-5 лет | Бюджетный вариант, чувствителен к перегреву |

| Силикон (VMQ) | 7+ лет | Устойчив к экстремальным температурам |

| Пробка с резиновым покрытием | 5-7 лет | Лучшая компрессия для неровных поверхностей |

Для продления ресурса новой прокладки избегайте перетяжки болтов и используйте моторные масла с допусками производителя. Регулярная очистка вентиляции картера снижает давление в системе, замедляя старение резины.

Перетяжка или недостаточная затяжка болтов крепления

Избыточное усилие при затяжке болтов деформирует уплотнительную прокладку, повреждает посадочную поверхность крышки или резьбовые отверстия ГБЦ. Это приводит к выдавливанию материала прокладки, нарушению геометрии прилегающих деталей и образованию зазоров, через которые масло просачивается наружу даже после замены уплотнения.

Недостаточная затяжка не обеспечивает равномерного прижима прокладки по всему периметру крышки. В местах слабого контакта возникают микроканалы для утечки масла, особенно при нагреве двигателя, когда металлические компоненты расширяются. Вибрации усугубляют ситуацию, постепенно ослабляя соединение.

Последствия и решения

Критически важно соблюдать рекомендуемый производителем момент затяжки, указанный в руководстве по ремонту. Типичные ошибки:

- Использование динамометрического ключа "на глаз"

- Затяжка в произвольном порядке вместо крестообразной схемы

- Игнорирование этапной протяжки (особенно на алюминиевых ГБЦ)

Порядок правильной затяжки:

- Очистить резьбовые отверстия от масла и грязи

- Установить новую прокладку без перекосов

- Затягивать крепеж крест-накрест в 2-3 этапа с плавным увеличением момента

- Проверить динамометрическим ключом после пробега 500-1000 км

| Материал ГБЦ | Рекомендуемый момент (Н·м)* | Особенности |

|---|---|---|

| Чугун | 10-15 | Жесткая конструкция, меньше риска деформации |

| Алюминий | 8-12 | Требует точного контроля, склонен к срыву резьбы |

*Точные значения зависят от модели двигателя и диаметра болтов

Механические повреждения корпуса крышки

Повреждения корпуса клапанной крышки чаще всего возникают из-за физического воздействия: ударов при ДТП, неаккуратного монтажа, падения тяжелых предметов на двигатель или чрезмерного усилия при затяжке крепежных болтов. Перетяжка особенно опасна – она создает локальные напряжения в материале, приводя к трещинам или деформации посадочной плоскости.

Деформация или трещины нарушают геометрию привалочной поверхности крышки к ГБЦ. Это исключает равномерное прилегание прокладки даже при правильной затяжке. В результате образуются каналы для утечки масла, которые проявляются масляными подтеками по стыку или на боковых стенках корпуса.

Устранение повреждений

Метод ремонта зависит от типа и масштаба дефекта:

- Небольшие трещины на пластиковых крышках: Запаиваются термофеном со специальным припоем или полимерными составами. Метод временный, так как материал теряет прочность.

- Деформация привалочной плоскости (алюминиевые крышки): Фрезерование или шлифовка поверхности на станке для восстановления геометрии. Требует снятия крышки и профессионального оборудования.

- Сквозные трещины, сколы, сильная деформация: Полная замена крышки – единственный надежный вариант. Попытки ремонта таких повреждений обычно неэффективны и опасны.

Критически важно: При установке новой или отремонтированной крышки соблюдайте момент затяжки крепежных болтов строго по спецификации производителя. Используйте динамометрический ключ и рекомендуемую последовательность затяжки (обычно от центра к краям крест-накрест) во избежание повторной деформации.

Неправильно подобранный герметик или прокладка

Использование неподходящего герметика – распространённая ошибка при ремонте. Некоторые составы не выдерживают высоких температур и контакта с моторным маслом, теряя эластичность и адгезию. Это приводит к образованию микротрещин и выдавливанию материала из стыка.

Несоответствие прокладки техническим параметрам двигателя также провоцирует течь. Причины включают неверную толщину уплотнителя, отклонения в форме посадочных канавок или применение материалов, несовместимых с конструкцией крышки (например, жёсткий картон вместо термостойкой резины).

Критические последствия

- Деформация прокладки из-за перетяжки болтов при попытке компенсировать несоответствие размеров

- Химическая деградация герметика при контакте с синтетическим маслом

- Образование мостиков холода в зонах неплотного прилегания

| Ошибка выбора | Результат | Решение |

|---|---|---|

| Герметик без маслостойкости | Разбухание/растворение уплотнения | Применять RTV-силиконы с маркировкой "для ГБЦ" |

| Прокладка не по каталогу | Перекосы и зазоры >0.5 мм | Использовать оригинальные или сертифицированные аналоги |

- Очистите поверхности от старого герметика металлическим скребком

- Проверьте совместимость материалов по технической документации

- Наносите силиконовый герметик толщиной 2-3 мм без разрывов

Влияние вибраций двигателя на уплотнение

Вибрации двигателя создают динамические нагрузки на уплотнение клапанной крышки, вызывая микросдвиги в зоне контакта прокладки с привалочными поверхностями. Постоянное циклическое воздействие ослабляет момент затяжки крепежных болтов, особенно при использовании металлических или комбинированных прокладок, менее устойчивых к деформациям.

Длительное вибрационное воздействие приводит к локальному разрушению структуры уплотнителя: резиновые элементы теряют эластичность и покрываются микротрещинами, а силиконовые составы постепенно "выдавливаются" из монтажных канавок. Особенно критично это проявляется в зонах острых углов ГБЦ и возле маслозаливной горловины, где концентрация напряжений максимальна.

Ключевые последствия и факторы риска

- Раскручивание крепежа: Резонансные колебания нарушают равномерность нагрузки на болты, вызывая самоотвинчивание

- Ускоренная деградация материала: Вибрации усиливают окисление резины и способствуют "дублению" уплотнителей

- Нарушение геометрии крышки: У алюминиевых крышек возникает остаточная деформация, у пластиковых – растрескивание

| Тип вибраций | Влияние на уплотнение | Способы компенсации |

|---|---|---|

| Низкочастотные (до 50 Гц) | Постепенная усадка прокладки, раскрытие стыков | Применение упругих шайб, контроль момента затяжки |

| Высокочастотные (свыше 200 Гц) | Абразивный износ поверхностей, усталостные трещины | Демпфирующие подушки, многослойные прокладки |

Для минимизации воздействия критична правильная последовательность затяжки (от центра к краям крест-накрест) и использование штатных динамометрических ключей. На двигателях с повышенной вибронагруженностью (оппозитные, V-образные) рекомендуется применять крышки с интегрированными виброизолирующими демпферами.

Необходимые инструменты для замены прокладки клапанной крышки

Замена прокладки клапанной крышки требует подготовки базового набора инструментов. Отсутствие ключевых приспособлений осложнит процесс и увеличит риск повреждения деталей.

Минимальный комплект включает средства для демонтажа крышки, очистки поверхностей и корректной установки новой прокладки. Дополнительные специализированные инструменты повысят качество работ.

Основной набор

- Набор рожковых или накидных ключей (размеры зависят от модели авто)

- Динамический ключ для болтов крепления крышки

- Торцевая головка с трещоткой для труднодоступных болтов

- Скребок из пластика/дерева для удаления старой прокладки

- Безворсовые салфетки и обезжириватель

Дополнительные приспособления

- Динамометрический ключ - для затяжки болтов с регламентированным усилием

- Герметик для прокладок (только при рекомендации производителя)

- Пинцет для извлечения упавших уплотнителей

- Фонарь для визуализации скрытых зон

| Инструмент | Критичность | Альтернатива |

|---|---|---|

| Динамометрический ключ | Высокая | Обычный ключ с контролем момента |

| Пластиковый скребок | Средняя | Деревянный шпатель |

Подготовка поверхности: удаление старого герметика

Тщательно очистите привалочную плоскость крышки и блока цилиндров от остатков старого герметика и загрязнений. Используйте пластиковый скребок или деревянный шпатель для первичного удаления крупных фрагментов, избегая царапания алюминиевых поверхностей.

Обезжирьте металл с помощью специального очистителя (уайт-спирит, ацетон) или бензина "Калоша". Нанесите жидкость на безворсовую ветошь и последовательно протирайте зону контакта до полного удаления масляных пятен и микрочастиц герметика. Не допускайте попадания растворителя в масляные каналы.

Инструменты и материалы

- Пластиковые/деревянные скребки

- Металлическая щётка для труднодоступных участков

- Абразивные губки (P400-P800)

- Обезжиривающие составы

- Чистые безворсовые салфетки

| Этап | Ключевое требование |

|---|---|

| Механическая очистка | Отсутствие видимых наслоений герметика |

| Химическая обработка | Равномерный матовый оттенок металла |

| Финишный контроль | Чистота пальца при проведении по поверхности |

Внимание: запрещено использовать стальные ножи или наждачную бумагу грубого зерна – это нарушит геометрию посадочной плоскости. После обезжиривания не прикасайтесь к обработанным зонам руками.

Проведите визуальный осмотр на отсутствие рисок и забоин. При обнаружении дефектов глубиной более 0.1 мм потребуется шлифовка спецпастой на стекле или гранитной плите для восстановления плоскостности.

Обезжиривание посадочных плоскостей

Тщательное обезжиривание посадочных поверхностей на головке блока цилиндров и самой клапанной крышке – обязательный этап перед установкой новой прокладки. Любые остатки масла, грязи или старого герметика нарушат геометрию прилегания, что неизбежно приведет к повторной течи даже при корректной затяжке болтов.

Используйте специализированные обезжиривающие составы (аэрозольные очистители карбюраторов, уайт-спирит, ацетон) и чистые безворсовые ветоши. Не допускайте попадания растворителей на резиновые или пластиковые компоненты двигателя – это может вызвать их разрушение. Работайте в хорошо проветриваемом помещении с соблюдением мер пожарной безопасности.

Ключевые этапы обработки

- Механическая очистка: Скребком или пластиковым шпателем аккуратно удалите крупные наслоения старой прокладки и герметика с обеих плоскостей. Избегайте царапин на алюминиевых поверхностях.

- Первичное обезжиривание: Нанесите растворитель на ветошь (не распыляйте напрямую на ГБЦ!), протрите плоскости до полного удаления масляной пленки. Меняйте ветошь по мере загрязнения.

- Контроль чистоты: После высыхания поверхности должны быть абсолютно матовыми. Проведите чистой салфеткой – не должно оставаться жирных следов или ворсинок.

- Финишная обработка: Повторно протрите плоскости обезжиривателем непосредственно перед монтажом прокладки для удаления возможных загрязнений, появившихся во время ожидания.

| Материал поверхности | Рекомендуемый обезжириватель | Запрещенные средства |

|---|---|---|

| Алюминий (литье ГБЦ) | Аэрозольный очиститель карбюраторов, изопропиловый спирт | Агрессивные кислоты, щелочи |

| Сталь/пластик (крышка) | Уайт-спирит, ацетон (для стальных крышек) | Ацетон (для пластиковых крышек), бензин |

Важно: Не используйте сжатый воздух для просушки – это может поднять пыль с соседних участков двигателя на очищенную поверхность. Дайте обезжиривателю испариться естественным образом (2-3 минуты).

Контроль состояния привалочной поверхности ГБЦ

Привалочная поверхность головки блока цилиндров (ГБЦ) критически влияет на герметичность соединения с клапанной крышкой. Любые дефекты этой плоскости – царапины, вмятины, коррозия или искривление – провоцируют утечку моторного масла даже при исправной прокладке и правильной затяжке болтов.

Тщательный контроль состояния поверхности обязателен при каждом снятии клапанной крышки для замены прокладки или других работ. Игнорирование этого этапа часто приводит к повторным течам и необходимости переделки ремонта.

Методы контроля и устранения дефектов

Проверка осуществляется последовательно:

- Визуальный осмотр: Выявление глубоких задиров, следов коррозии, остатков старой прокладки или герметика. Очистка поверхности растворителем от масла и грязи обязательна.

- Проверка плоскостности:

- Используется точная металлическая линейка или поверочная плита.

- Лезвие линейки прикладывается к поверхности по диагоналям, поперек и вдоль.

- Щупами замеряют зазоры между линейкой и плоскостью ГБЦ.

Допустимые отклонения:

| Тип двигателя | Макс. допустимый зазор |

|---|---|

| Бензиновые рядные | 0.05 - 0.1 мм |

| Дизельные / V-образные | 0.1 - 0.15 мм |

Устранение дефектов:

- Мелкие царапины/забоины: Зачистка мелкой наждачной бумагой («нулевкой») на ровном бруске.

- Локальные глубокие повреждения: Нанесение ремонтного герметика (анаэробного) только на дефектную зону перед установкой прокладки.

- Превышение допустимой кривизны: Фрезеровка поверхности ГБЦ на специализированном станке. Требует снятия головы с двигателя и профессионального оборудования.

Перед установкой новой прокладки привалочная поверхность ГБЦ должна быть абсолютно чистой, сухой, гладкой и соответствовать требованиям по плоскостности. Пренебрежение контролем – основная причина повторных течей после замены прокладки клапанной крышки.

Проверка ровности клапанной крышки

Деформация привалочной плоскости крышки – частая причина повторных течей даже после замены прокладки. Неровности возникают из-за перетяжки болтов, перегрева двигателя или механических повреждений.

Для проверки используйте металлическую линейку и набор щупов. Тщательно очистите поверхность крышки от старой прокладки и загрязнений растворителем, затем просушите.

Методика контроля плоскостности

- Приложите линейку ребром к привалочной поверхности по диагоналям и вдоль каждой стороны

- Попытайтесь вставить щуп в образовавшиеся зазоры в центральных точках и возле крепежных отверстий

- Фиксируйте максимальное значение зазора: критичным считается превышение 0.1 мм

- Повторите замеры для всех секций поверхности, особое внимание уделяя зонам возле изгибов

При обнаружении деформаций:

- Незначительные неровности (до 0.2 мм) устраняют шлифовкой на стекле с наждачной бумагой

- Сильно деформированную крышку необходимо заменить – попытки выправления обычно неэффективны

| Материал крышки | Макс. допустимый зазор | Рекомендуемое действие |

|---|---|---|

| Алюминий | 0.15 мм | Шлифовка / Замена |

| Сталь | 0.10 мм | Только замена |

| Пластик | 0.00 мм | Обязательная замена |

Выбор типа новой прокладки: резина, силикон, пробка

Материал прокладки определяет герметичность соединения и долговечность ремонта. Неверный выбор приводит к повторным течам, повреждению крепежных элементов и загрязнению моторного отсека маслом.

Современные производители предлагают три основных типа прокладок клапанной крышки: резиновые, силиконовые и пробковые. Каждый вариант обладает специфическими физико-химическими свойствами, влияющими на эксплуатацию.

Сравнительный анализ материалов

| Характеристика | Резина (NBR) | Силикон (VMQ/FVMQ) | Пробка |

|---|---|---|---|

| Термостойкость | До +120°C | До +230°C (FVMQ) | До +100°C |

| Устойчивость к маслу | Хорошая | Превосходная | Средняя (набухает) |

| Эластичность | Высокая | Высокая | Низкая |

| Долговечность | 3-5 лет | 7+ лет | 2-4 года |

| Требования к установке | Сухой монтаж | Без герметика* | Обязателен герметик |

* Исключение – стыки ГБЦ и распредвала, где допускается точечное нанесение

Критерии выбора:

- Резина (NBR): бюджетное решение для старых двигателей без перегрева. Требует идеально ровной поверхности крышки.

- Силикон (VMQ/FVMQ): оптимален для современных моторов с турбонаддувом. Компенсирует микродеформации крышки, сохраняет свойства при экстремальных температурах.

- Пробка: актуальна только для классических автомобилей. Необходима битумная пропитка и ювелирная затяжка крепежа.

Приоритет – оригинальные силиконовые прокладки. Для форсированных ДВС обязателен фторсиликон (FVMQ). Резина применяется как временное решение, пробка – исключительно при реставрации ретро-техники.

Особенности установки многокомпонентных резиновых прокладок

Перед установкой тщательно очистите посадочную канавку клапанной крышки от старой прокладки, масляных отложений и грязи с помощью скребка и обезжиривателя. Контролируйте отсутствие царапин или деформаций на привалочной поверхности ГБЦ, используя металлическую линейку для проверки плоскости. Убедитесь, что все крепежные отверстия свободны от остатков герметика или коррозии.

Перед монтажом новой прокладки насухо установите ее в канавку, проверив точное соответствие геометрии и полное прилегание без перекосов. Смажьте резиновые уплотнители тонким слоем моторного масла для предотвращения закусывания при затяжке. Фиксирующие штифты на корпусе крышки должны входить в технологические отверстия прокладки без усилия.

Критичные этапы монтажа

- Установите крышку строго вертикально без смещения относительно штифтов

- Затягивайте болты крест-накрест динамометрическим ключом в 3 этапа:

- Первый проход: 30% от номинального момента

- Второй проход: 70% от номинального момента

- Финальный проход: 100% усилия (значение уточняйте в спецификации авто)

- После первого прогрева двигателя до рабочей температуры выполните контрольную протяжку

| Тип соединения | Рекомендуемый момент затяжки | Особенности |

|---|---|---|

| Алюминиевая крышка | 8-12 Н∙м | Риск срыва резьбы при перетяжке |

| Стальная крышка | 12-15 Н∙м | Требует контроля деформации прокладки |

| Пластиковая крышка | 6-10 Н∙м | Обязательна замена стопорных гаек |

Важно: Запрещено нанесение герметика на многокомпонентные прокладки – это нарушает эластичность резины и приводит к выдавливанию уплотнения. При наличии сквозных отверстий под болты используйте только специальные анаэробные фиксаторы резьбы. После запуска двигателя немедленно проверьте зону стыка на отсутствие масляных подтеков.

Тонкости нанесения герметика в проблемных зонах

Главная сложность заключается в участках с резкими изгибами поверхности, стыками нескольких деталей или сложным рельефом клапанной крышки. Особого внимания требуют зоны вокруг углов клапанных пружин, шпилек крепления ГБЦ и технологических заглушек – именно здесь чаще всего возникают микротрещины и непроклеи.

Перед нанесением герметика критически важно обезжирить поверхности специальным очистителем (уайт-спирит, ацетон), уделяя повышенное внимание углублениям резьбовых отверстий и каналам маслоотражателей. Любые остатки старого герметика или масла гарантированно приведут к повторной течи, даже при идеально нанесенном новом слое.

Ключевые этапы обработки проблемных участков

- Контроль толщины слоя: Наносите герметик непрерывной нитью толщиной 2-3 мм в канавки вокруг болтовых отверстий – слишком тонкий слой выдавится при затяжке, избыточный попадет внутрь масляных каналов.

- Особенности углов: В местах стыка плоскостей (например, возле распредвала) формируйте герметичный треугольник – проведите вертикальную полосу по торцу крышки, затем соедините ее горизонтальной линией с основным контуром.

- Обработка шпилек и болтов: Нанесите микроскопическое количество герметика на нижнюю треть резьбы крепежных элементов перед установкой – это предотвратит капиллярный подсос масла вдоль металла.

| Зона | Метод обработки | Распространенная ошибка |

|---|---|---|

| Углы полукруглых прокладок | Двойной проход с формированием "валика" | Прерывистая линия в месте изгиба |

| Зоны вокруг вакуумных клапанов | Круговое нанесение + слой на посадочную фаску | Попадание излишков внутрь механизма |

| Торец возле цепи ГРМ | Усиленный слой + 10-15 мм заход на смежную плоскость | Недостаточное перекрытие зоны вибрации |

После сборки выдержите указанное производителем герметика время полимеризации (обычно 30-60 минут) перед заливкой масла. Проверку на герметичность проводите только на прогретом двигателе – тепловое расширение металла проявляет скрытые дефекты нанесения.

Правильная последовательность затяжки крепежных болтов

Соблюдение корректного порядка затяжки болтов клапанной крышки критически важно для равномерного распределения давления на прокладку. Нарушение последовательности приводит к перекосу крышки, локальным напряжениям и гарантированному образованию течи в ближайшей перспективе.

Общий принцип предполагает затяжку крест-накрест от центра к периферии в несколько этапов (обычно 2-3 прохода). Это минимизирует деформацию детали и обеспечивает герметичность соединения по всему контуру прокладки.

Пошаговый алгоритм затяжки

- Установите крышку с новой прокладкой, наживите все болты вручную до соприкосновения с поверхностью

- Первый проход (предварительная затяжка 20-30% от номинального момента):

- Центральный болт (если нечетное количество) или центральная пара

- Диаметрально противоположный болт

- Следующая пара крест-накрест под углом 90° к первой оси

- Второй проход (50-70% момента) в той же последовательности

- Окончательная затяжка (100% момента) в идентичном порядке

Пример схемы для 10-болтовой крышки:

| Шаг | Номера болтов |

|---|---|

| 1 | Центральный (условный №1) |

| 2 | Противоположный (№6) |

| 3 | Болт №3 (перпендикулярно оси 1-6) |

| 4 | Противоположный №8 |

| 5 | Болт №5 |

| 6 | Противоположный №10 |

| 7 | Болт №2 |

| 8 | Противоположный №7 |

| 9 | Болт №4 |

| 10 | Противоположный №9 |

Всегда используйте динамометрический ключ и соблюдайте момент затяжки, указанный производителем. После первого прогрева двигателя проверьте и при необходимости дотяните холодные болты в установленной последовательности.

Критическая важность момента затяжки при установке

Неправильный момент затяжки болтов крепления клапанной крышки – основная причина повторяющихся течей масла. Слишком слабая затяжка не обеспечивает равномерного прилегания прокладки к поверхностям ГБЦ и крышки, оставляя микрощели для просачивания масла под давлением и вибрациями. Избыточное усилие деформирует саму крышку (особенно алюминиевую или пластиковую), нарушает геометрию посадочной плоскости и безвозвратно сминает уплотнитель, лишая его эластичности и герметизирующих свойств.

Применение динамометрического ключа – абсолютная необходимость. Данные о требуемом моменте затяжки всегда указываются производителем двигателя в сервисной документации и варьируются в зависимости от материала крышки (сталь, алюминий, пластик), типа прокладки (резина, силикон, пробка) и диаметра/класса прочности болтов. Игнорирование этих значений и затяжка "на глаз" или "до упора" гарантированно приводит к проблемам.

Правильная последовательность и техника затяжки

Ключевые принципы обеспечения герметичности:

- Чистота поверхностей: Тщательно удалите старое масло, грязь и остатки прокладки с привалочных плоскостей ГБЦ и крышки. Загрязнения препятствуют равномерному прилеганию.

- Правильная установка прокладки: Убедитесь, что новая прокладка легла точно в паз крышки без перекосов, натягов или провисаний. Не применяйте герметики, если это не предписано производителем для конкретных точек.

- Постепенная затяжка креста-накрест:

- Наживите все болты/гайки вручную до соприкосновения головки с поверхностью.

- Затягивайте динамометрическим ключом в 2-3 этапа, соблюдая диагональную последовательность (как на колесе).

- На первом этапе достигните ~30% от конечного момента, на втором – ~70%, на третьем – 100% номинала.

- Контроль после пробега: На некоторых двигателях (особенно с пробковыми прокладками) рекомендуется проверить момент затяжки после первых 100-200 км пробега, так как прокладка может немного "сесть".

Таблица: Последствия нарушения момента затяжки

| Ситуация | Негативные последствия |

|---|---|

| Недотяжка | Течь масла из-за недостаточного прижима прокладки, особенно на прогретом двигателе при расширении металла. Ускоренный износ прокладки. |

| Перетяжка | Деформация крышки (искривление посадочной плоскости), срыв резьбы в ГБЦ, разрушение корпуса пластиковой крышки, чрезмерное сжатие и выдавливание прокладки, приводящее к течи. |

| Неравномерная затяжка | Перекос крышки относительно ГБЦ, создающий локальные зоны слабого прижима и сильного сдавливания прокладки, что неизбежно вызывает течь. |

Строгое соблюдение регламента момента и схемы затяжки – не просто рекомендация, а критически важное условие долговечной и надежной работы уплотнения клапанной крышки, исключающее необходимость преждевременного повторного ремонта и утечек масла.

Обработка сальников свечных колодцев

Сальники свечных колодцев служат барьером против проникновения масла в зону установки свечей зажигания. Их повреждение приводит к скоплению смазочного материала в колодцах, что нарушает работу двигателя и затрудняет демонтаж свечей.

Обнаружение масляных подтёков вокруг свечных отверстий или снижение компрессии цилиндров сигнализирует о необходимости проверки уплотнителей. Игнорирование проблемы вызывает замасливание электродов свечей, пропуски зажигания и рост расхода топлива.

Этапы замены сальников

- Демонтаж клапанной крышки: отключите высоковольтные провода, снимите корпус воздушного фильтра и крепёжные болты крышки.

- Извлечение старых уплотнителей: аккуратно подденьте сальники отвёрткой или пинцетом, избегая царапин на посадочных местах.

- Подготовка поверхности: очистите колодцы и канавки крышки от грязи, масла и остатков резины с помощью ветоши и обезжиривателя.

- Установка новых сальников:

- Смажьте новые уплотнители чистым моторным маслом

- Вручную вдавите их в колодцы до полного прилегания

- Используйте трубку подходящего диаметра для равномерной запрессовки

- Проверка герметичности: после сборки запустите двигатель и проконтролируйте отсутствие течи в течение 10-15 минут.

При выборе комплектующих отдавайте предпочтение оригинальным запчастям или аналогам из термостойкой резины (например, Viton). Повторное использование деформированных уплотнителей недопустимо.

Очистка от излишков герметика после сборки

После установки клапанной крышки и затяжки болтов в соответствии со схемой и моментом затяжки, внутри и снаружи по линии соединения неизбежно выступит излишек нанесенного герметика. Этот избыток необходимо удалить до момента его полного отверждения.

Оставление излишков герметика недопустимо, так как при запуске двигателя и повышении температуры под действием масла и вибраций его частицы могут оторваться и попасть в систему смазки, засорить маслоприемник или масляные каналы, что приведет к масляному голоданию и серьезным повреждениям двигателя. Кроме того, выступающие "сопли" герметика выглядят неэстетично.

Методы удаления излишков герметика

Оптимальный метод зависит от типа герметика и степени его отверждения:

- Свежий, неотвержденный герметик:

- Используйте чистую, сухую, безворсовую салфетку или ветошь.

- Аккуратно протрите выступающие капли и потеки вдоль линии соединения.

- Для труднодоступных мест используйте ватную палочку, смоченную в небольшом количестве чистого моторного масла (не растворителя!).

- Начавший схватываться герметик:

- Пластиковым или деревянным шпателем аккуратно подцепите и снимите излишки, стараясь не поцарапать поверхности.

- Не используйте металлические скребки или ножи – высок риск повреждения мягкого алюминия ГБЦ или клапанной крышки.

- Полностью отвержденный герметик:

- Требует осторожности. Нанесите подходящий растворитель на чистую ветошь или ватную палочку.

- Аккуратно протрите застывший герметик, дайте растворителю время подействовать (несколько минут).

- Мягко удалите размягченный герметик пластиковым шпателем или ветошью.

- Избегайте попадания большого количества растворителя на резиновые уплотнители (сальники, прокладки).

Особое внимание уделите внутренней полости клапанной крышки и прилегающей области ГБЦ:

- Тщательно осмотрите зону возле отверстий для слива масла обратно в поддон (маслосливные отверстия/каналы).

- Убедитесь, что излишки герметика ни в коем случае не перекрывают эти отверстия и не свисают внутрь, создавая риск отрыва и попадания в масляную систему.

- При необходимости используйте ватные палочки, смоченные в растворителе (с осторожностью), для деликатной очистки этих критических зон.

Распространенные растворители для отвержденного герметика (проверяйте совместимость!):

| Растворитель | Примечания |

|---|---|

| Ацетон | Эффективен для многих RTV-герметиков. Агрессивен к некоторым пластикам и резинам. |

| Уайт-спирит | Менее агрессивен, чем ацетон. Может потребовать больше времени/усилий. |

| Специализированные очистители герметиков | Доступны в автомагазинах. Часто наиболее безопасны для поверхностей. |

| Изопропиловый спирт (IPA) | Менее эффективен для застывшего герметика, но безопасен для большинства поверхностей. |

После очистки, особенно с использованием растворителей, протрите все обработанные области чистой, сухой ветошью. Убедитесь, что все остатки герметика и чистящих средств удалены, а маслосливные отверстия полностью свободны, прежде чем заливать новое масло и запускать двигатель.

Замена масла при сильной загрязненности двигателя

При выраженном загрязнении двигателя стандартная замена масла неэффективна – отложения в масляных каналах, на деталях ГРМ и стенках картера препятствуют полноценному смазыванию. Остатки шлама быстро загрязняют новое масло, снижая его защитные свойства и провоцируя ускоренный износ трущихся пар.

Игнорирование проблемы ведет к закоксовыванию маслосъемных колец, засорению фильтра, падению давления в системе и риску масляного голодания. Особенно критично это при наличии течей (например, из-под клапанной крышки), когда угарные отложения смешиваются с пылью, образуя абразивную субстанцию.

Процедура замены с промывкой

- Оценка состояния: Проверьте уровень и консистенцию масла щупом. Наличие металлической стружки, густого налета или выраженного горелого запаха требует усиленной очистки.

- Выбор промывки:

- Для умеренных загрязнений – мягкая "короткая" промывка (заливается перед сливом старого масла на 10-15 минут работы на холостом ходу)

- При сильном коксовании – профессиональные двухкомпонентные составы (применяются строго по инструкции, часто требуют демонтажа поддона)

- Промывочный цикл:

- Прогрейте двигатель до рабочей температуры

- Залейте промывочную жидкость через маслозаливную горловину

- Запустите мотор на 5-15 минут (время зависит от типа промывки)

- Немедленно слейте старое масло и замените фильтр

- Заполнение системы:

- Используйте масло с повышенными моющими свойствами (стандарт API SN+/SP или ACEA C3)

- Применяйте оригинальный масляный фильтр с противодренажным клапаном

- После запуска проверьте давление масла и отсутствие течей

Предупреждение: Избегайте агрессивных "пятиминуток" на изношенных двигателях – отслоившиеся отложения могут забить сетку маслоприемника. При критическом загрязнении рекомендована механическая чистка после разборки силового агрегата.

Контроль качества работ после запуска двигателя

После установки новой прокладки клапанной крышки и запуска двигателя обязателен многоэтапный контроль. Первичная проверка проводится сразу после сборки, но окончательная оценка качества возможна только в рабочих условиях при различных нагрузках и температурах.

Основное внимание уделяют герметичности соединения и отсутствию следов моторного масла. Контроль включает как визуальные методы, так и инструментальную проверку ключевых параметров через определенные интервалы времени.

Процедура контроля

- Визуальный осмотр на холодном двигателе

- Проверка периметра клапанной крышки на свежие подтёки масла

- Контроль состояния болтов/гаек крепления (отсутствие самооткручивания)

- Осмотр прилегающих узлов (свечные колодцы, ремни ГРМ, коллекторы)

- Тестирование на работающем двигателе

- Запуск мотора и прогрев до рабочей температуры (90-95°C)

- Поэтапная проверка на разных режимах:

- Холостой ход (3-5 минут)

- Средние обороты (2000-2500 об/мин)

- Пиковые нагрузки (кратковременное повышение до 4000 об/мин)

- Повторная диагностика после остывания

- Проверка момента затяжки крепёжных элементов динамометрическим ключом

- Контроль уровня масла (компенсация теплового расширения)

- Осмотр прокладки на предмет выдавливания или деформации

Критерии успешного ремонта: отсутствие масляных пятен в зоне ремонта через 24 часа эксплуатации, стабильный уровень смазки, равномерная затяжка крепежа без необходимости повторной подтяжки. При обнаружении течи обязательна полная переборка узла с заменой прокладки.

Повторная проверка на течь через пробег 100-200 км

После замены прокладки клапанной крышки и очистки привалочных поверхностей обязателен контрольный осмотр через 100-200 км пробега. Этот этап позволяет выявить скрытые дефекты монтажа или неучтенные повреждения деталей, которые не проявляются сразу после ремонта.

Прогрев двигателя до рабочей температуры создает рабочее давление в картере и циклические температурные расширения, имитируя штатные условия эксплуатации. Именно в таком режиме вероятно проявление остаточной течи масла, если герметизация выполнена неидеально.

Порядок действий при проверке

- Остановите двигатель после поездки (масло горячее, давление максимально)

- Визуально осмотрите периметр клапанной крышки на предмет:

- Масляных подтёков у краёв прокладки

- Капель в зоне болтов крепления

- Пятен на патрубках/датчиках ниже крышки

- Используйте фонарь для труднодоступных мест (особенно у задней стенки)

- Проверьте состояние болтов (при наличии следов масла - подтяните с соблюдением момента)

| Признак | Возможная причина | Действие |

|---|---|---|

| Единичные капли по стыку | Недостаточная затяжка болтов | Подтянуть крепёж динамометрическим ключом |

| Сплошная масляная полоса | Деформация крышки, брак прокладки | Повторная разборка с заменой комплектующих |

| Потёки в зоне свечных колодцев | Неправильная установка резиновых уплотнителей | Демонтаж крышки и переустановка сальников |

Важно: Если течь отсутствует - дальнейший осмотр проводят при плановом ТО. При обнаружении даже незначительных следов масла необходимо устранить дефект немедленно - утечка прогрессирует, а попадание масла на ремень ГРМ/цепь вызывает ускоренный износ.

Профилактика: регулярная проверка узла после ТО

После каждого технического обслуживания двигателя выполняйте визуальный осмотр области клапанной крышки на предмет свежих подтёков масла. Особое внимание уделите стыку между крышкой и головкой блока цилиндров, а также зонам вокруг свечных колодцев и вентиляции картера.

Контролируйте состояние крепёжных элементов: проверяйте момент затяжки болтов/гаек динамометрическим ключом согласно спецификациям производителя. Ослабление крепежа на 10-15% от номинала уже создаёт риск нарушения герметичности прокладки.

Ключевые аспекты профилактической проверки

- Чистота поверхностей: Удаляйте масляные загрязнения с рёбер клапанной крышки и прилегающих деталей – это облегчает обнаружение новых течей

- Диагностика на горячем двигателе: Кратковременный запуск мотора после ТО помогает выявить утечки под давлением, невидимые на холодную

- Мониторинг расхода масла: Фиксируйте уровень смазки через 100-200 км после обслуживания для выявления аномального снижения

| Компонент | Параметр проверки | Периодичность |

|---|---|---|

| Прокладка крышки | Отслоение, потеря эластичности | Каждое ТО |

| Момент затяжки | 8-12 Н·м (пластик), 10-15 Н·м (металл) | Через 500 км после замены прокладки |

| Сапун/вентиляция | Отсутствие закоксовывания | Каждое 2-е ТО |

При выявлении следов масла в течение 500 км после ТО немедленно проведите диагностику причины – это указывает на некачественный монтаж или дефект уплотнения

Предотвращение перегрева двигателя

Своевременное устранение течи масла из-под клапанной крышки критически важно для предотвращения перегрева двигателя. Масло выполняет не только смазывающую, но и охлаждающую функцию, отводя избыточное тепло от трущихся пар и горячих деталей ГБЦ. Утечка масла снижает его общий уровень и циркуляцию, ухудшая теплоотвод и повышая риск локального перегрева компонентов двигателя.

Профилактика перегрева, связанного с состоянием клапанной крышки и масляной системы, включает несколько ключевых аспектов. Регулярный контроль и поддержание этих параметров существенно снижают риск критического повышения температуры двигателя.

- Герметичность клапанной крышки:

- Регулярный визуальный осмотр на предмет подтеков масла по периметру крышки и в районе свечных колодцев.

- Своевременная замена уплотнительной прокладки клапанной крышки при первых признаках ее отвердения, растрескивания или деформации. Использование качественных оригинальных или рекомендованных производителем запчастей.

- Правильная затяжка болтов крепления крышки в соответствии с моментом затяжки, указанным производителем (перетяжка деформирует крышку и прокладку, недотяг приводит к течи).

- Контроль уровня и состояния моторного масла:

- Регулярная проверка уровня масла щупом (на холодном или прогретом двигателе, как указано в руководстве) и его оперативное доведение до нормы при необходимости.

- Соблюдение интервалов замены масла и масляного фильтра. Использование масла вязкости, рекомендованной производителем двигателя.

- Контроль качества масла: чрезмерное загрязнение, потеря вязкости или признаки перегрева (потемнение, запах гари) снижают его охлаждающие свойства.

- Обслуживание системы вентиляции картера (PCV):

- Проверка и очистка/замена клапана PCV согласно регламенту обслуживания. Неисправный клапан PCV может создавать избыточное давление в картере, что провоцирует выдавливание масла через сальники и прокладки, включая прокладку клапанной крышки.

- Общее состояние системы охлаждения:

- Хотя напрямую не связано с клапанной крышкой, исправность радиатора, термостата, помпы, вентиляторов и достаточный уровень качественного антифриза являются основополагающими для предотвращения перегрева в целом.

Регулярный мониторинг указателя температуры охлаждающей жидкости на приборной панели позволяет вовремя заметить начало перегрева и принять меры. Игнорирование течи масла из-под клапанной крышки и связанное с этим ухудшение охлаждения двигателя может привести к его серьезным повреждениям.

Ключевые параметры уплотнителя клапанной крышки

| Параметр | Значение для профилактики | Риск при несоблюдении |

|---|---|---|

| Состояние | Мягкий, эластичный, без трещин и деформаций | Течь масла, потеря герметичности |

| Качество | Оригинал или проверенный аналог, термостойкий материал | Преждевременное старение, разрушение от температуры и масла |

| Момент затяжки | Строго по спецификации производителя (Н·м) | Деформация крышки/прокладки, срыв резьбы или негерметичность |

Список источников

Информация для статьи о течи клапанной крышки и способах ее устранения была собрана из технически проверенных источников.

Основой послужили специализированные материалы, гарантирующие точность приведенных данных и процедур ремонта.

- Официальные руководства по ремонту автомобилей (OEM)

- Технические сервисные бюллетени автопроизводителей (TSB)

- Профессиональные пособия по диагностике двигателей

- Специализированные автомобильные форумы механиков

- Инженерные справочники по уплотнительным материалам

- Видеоинструкции по замене прокладок клапанной крышки

- Анализ типовых дефектов прокладок от производителей автозапчастей