Как устроен и работает автомобильный двигатель

Статья обновлена: 01.03.2026

Двигатель внутреннего сгорания (ДВС) служит сердцем любого современного автомобиля, преобразуя химическую энергию топлива в механическую работу.

Данная статья детально разберет конструкцию основных узлов силового агрегата, объяснит функции каждого элемента и наглядно продемонстрирует последовательность рабочих процессов в цилиндрах.

Назначение блока цилиндров

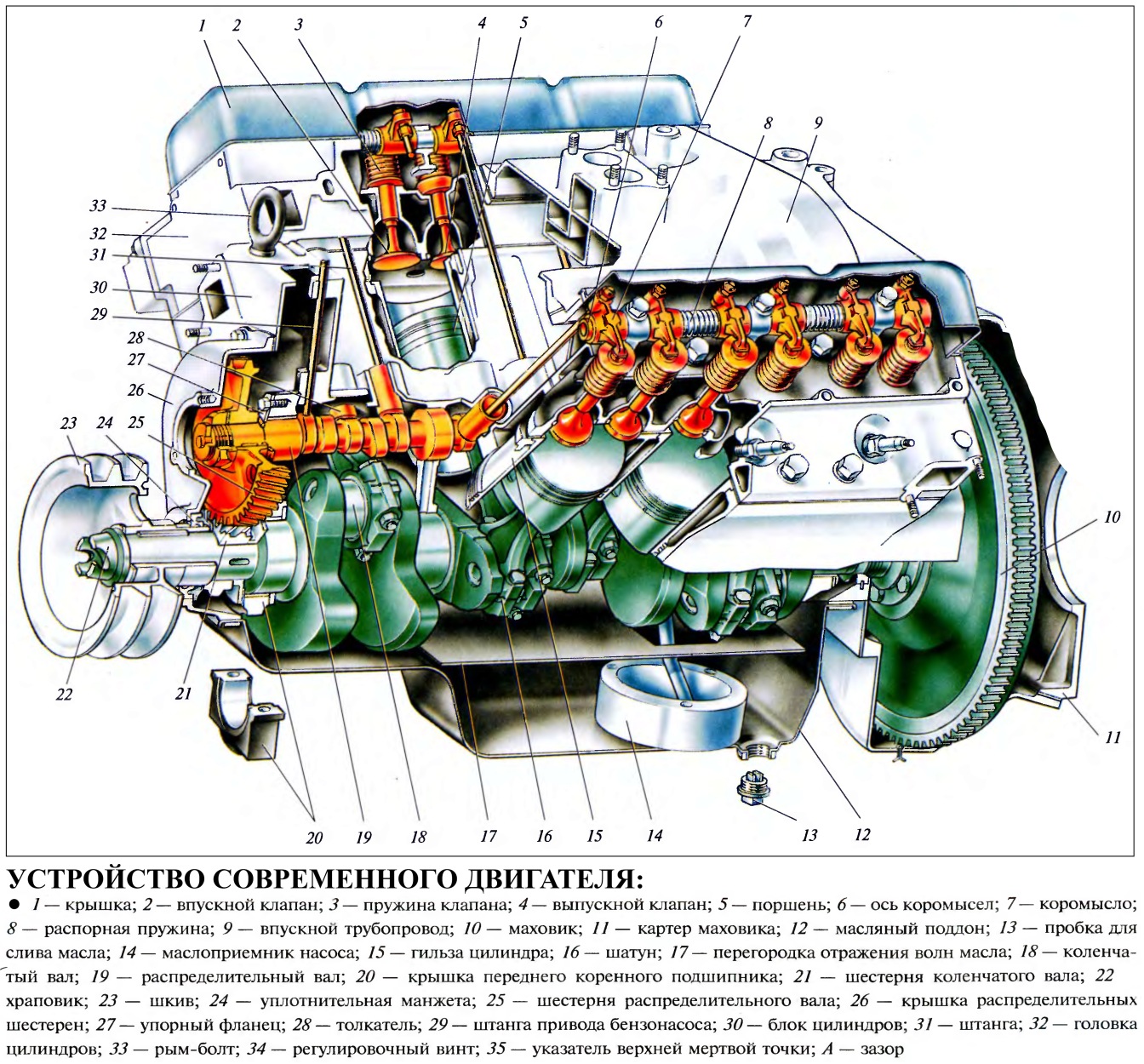

Блок цилиндров служит основной несущей конструкцией двигателя, объединяющей все ключевые компоненты силового агрегата. Он формирует каркас, обеспечивающий точное расположение и взаимодействие поршней, коленчатого вала, газораспределительного механизма и вспомогательных систем.

Внутри блока размещены цилиндры – направляющие для движения поршней. Их стенки выполняют функции теплоотвода и образуют камеры сгорания совместно с головкой блока. Дополнительно конструкция содержит масляные каналы системы смазки и рубашку охлаждения с каналами для циркуляции антифриза.

Основные функции

- Базирование кривошипно-шатунного механизма: фиксация коленвала в опорных коренных подшипниках и обеспечение кинематики поршневой группы

- Теплоотвод: отвод избыточной тепловой энергии от камер сгорания через стенки цилиндров в систему охлаждения

- Формирование систем двигателя: создание замкнутых контуров для циркуляции моторного масла и охлаждающей жидкости

- Монтажная платформа: крепление навесного оборудования (генератора, стартера, компрессора кондиционера) и вспомогательных агрегатов

| Конструктивный элемент | Назначение |

| Постели коленвала | Фиксация коленчатого вала с обеспечением точного осевого и радиального положения |

| Гильзы цилиндров | Формирование рабочей поверхности для движения поршней и уплотнения камеры сгорания |

| Масляные магистрали | Подвод смазки к коренным подшипникам, шатунным шейкам и другим узлам трения |

Кривошипно-шатунный механизм: составные элементы

Кривошипно-шатунный механизм (КШМ) преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Этот процесс обеспечивает передачу механической энергии на трансмиссию и является основой работы любого поршневого двигателя.

Конструкция механизма включает несколько взаимосвязанных компонентов, каждый из которых выполняет строго определённую функцию. От слаженной работы всех элементов зависит эффективность преобразования энергии и общая надёжность двигателя.

| Элемент | Назначение и особенности |

|---|---|

| Поршень | Воспринимает давление газов при сгорании топлива. Оснащён компрессионными и маслосъёмными кольцами для герметизации камеры сгорания и регулирования подачи масла. |

| Поршневой палец | Шаровое соединение, обеспечивающее подвижное крепление поршня к верхней головке шатуна. Имеет плавающую посадку для равномерного износа. |

| Шатун | Соединяет поршень с коленчатым валом. Имеет двутавровое сечение для оптимального соотношения прочности и массы. Верхняя головка – неразъёмная, нижняя – разъёмная с крышкой. |

| Коленчатый вал | Преобразует линейное движение шатунов во вращательное. Состоит из коренных шеек (опорных), шатунных шеек и щёк. Оснащён противовесами для балансировки. |

| Коренные вкладыши | Подшипники скольжения, установленные между коленчатым валом и блоком цилиндров. Имеют антифрикционное покрытие и каналы для подачи масла. |

| Шатунные вкладыши | Расположены в нижней головке шатуна, обеспечивают вращение шатунной шейки коленвала. Конструктивно аналогичны коренным вкладышам, но работают в более жёстких условиях. |

| Маховик | Накопление кинетической энергии для равномерного вращения вала между тактами, передача крутящего момента на сцепление. Имеет зубчатый венец для запуска двигателя стартером. |

Функции поршневых колец

Поршневые кольца – разрезные металлические элементы, установленные в канавках поршня. Их основная задача – обеспечение герметичности камеры сгорания и управление смазкой цилиндров во время работы двигателя.

Эти компоненты выполняют три критически важные функции, напрямую влияющие на эффективность и ресурс силового агрегата. От их состояния зависит компрессия, расход масла и общие эксплуатационные характеристики.

Ключевые функции

- Уплотнение камеры сгорания: Компрессионные кольца препятствуют прорыву газов из камеры сгорания в картер двигателя, сохраняя давление для эффективной работы.

- Регулирование смазки: Маслосъемные кольца удаляют излишки масла со стенок цилиндра при движении поршня вниз, оставляя тонкую защитную пленку для предотвращения сухого трения.

- Теплопередача: Обеспечивают отвод тепла от поршня к стенкам цилиндра, предотвращая перегрев и термические повреждения деталей.

| Тип кольца | Основная функция |

|---|---|

| Верхнее компрессионное | Герметизация газов и передача тепла |

| Нижнее компрессионное | Дополнительное уплотнение и стабилизация поршня |

| Маслосъемное | Контроль масляной пленки на гильзе |

Нарушение работы хотя бы одной функции приводит к снижению мощности, повышенному расходу масла и ускоренному износу цилиндропоршневой группы. Правильная приработка и зазоры колец обеспечивают оптимальный баланс между герметичностью и смазкой.

Шатун как передаточное звено

Шатун преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Его верхняя головка соединяется с поршневым пальцем, а нижняя – с шатунной шейкой коленвала через подшипник скольжения.

При движении поршня от верхней мертвой точки (ВМТ) к нижней (НМТ) шатун передает усилие давления газов на коленчатый вал, заставляя его вращаться. При обратном ходе поршня коленвал, наоборот, через шатун толкает поршень вверх для сжатия топливно-воздушной смеси.

Конструктивные особенности

- Двутавровое сечение стержня – обеспечивает максимальную жесткость при минимальном весе

- Разъемная нижняя головка – позволяет установку на коленчатый вал

- Втулки и вкладыши – антифрикционные элементы в местах соединения

Ключевые нагрузки

| Тип нагрузки | Причина возникновения |

|---|---|

| Растяжение | Инерционные силы при движении поршня к НМТ |

| Сжатие | Давление газов во время рабочего хода |

| Продольный изгиб | Эксцентричное приложение усилий |

Материал изготовления – легированная сталь или титановые сплавы в высокофорсированных двигателях. Точная балансировка всех шатунов в двигателе критична для предотвращения вибраций и преждевременного износа.

Конструкция коленчатого вала

Коленчатый вал преобразует возвратно-поступательное движение поршней во вращательное движение, передавая крутящий момент на трансмиссию. Он изготавливается методом ковки или литья из высокопрочных сталей или чугуна, с обязательной последующей механической обработкой и динамической балансировкой для минимизации вибраций.

Основными элементами конструкции являются коренные и шатунные шейки, соединенные щеками. Коренные шейки служат опорными точками вала в блоке цилиндров через подшипники скольжения (вкладыши), а шатунные шейки обеспечивают крепление шатунов поршней. Для противодействия центробежным силам и разгрузке шеек применяются противовесы.

Ключевые элементы и особенности

Шейки и щеки:

- Коренные шейки - расположены соосно оси вращения вала, фиксируются в блоке.

- Шатунные шейки - смещены относительно оси вала, образуя кривошипы.

- Щеки - соединяют шейки, воспринимают основные нагрузки.

Система смазки: Внутри вала просверлены каналы для подачи масла от коренных шеек к шатунным через наклонные отверстия. Это обеспечивает гидродинамическое трение в подшипниках.

Противовесы: Литые/кованые утяжелители на щеках, компенсирующие дисбаланс от кривошипно-шатунного механизма. Форма и расположение рассчитываются индивидуально для каждого двигателя.

| Параметр | Влияние на работу |

| Жесткость вала | Определяет устойчивость к крутильным колебаниям и долговечность |

| Расположение противовесов | Снижает вибрации и нагрузки на подшипники |

| Точность обработки шеек | Обеспечивает стабильную масляную пленку и минимальный износ |

Задний и передний концы: На переднем конце крепится шкив привода вспомогательных агрегатов (ГРМ, генератор), на заднем - маховик для сглаживания неравномерности вращения и передачи момента на сцепление.

Роль подшипников скольжения

Подшипники скольжения в двигателе автомобиля служат опорными элементами для вращающихся деталей коленчатого и распределительного валов. Они обеспечивают минимальное трение между статичными коренными шейками блока цилиндров и динамичными шатунными шейками коленвала. От их состояния напрямую зависит плавность хода силового агрегата и ресурс трущихся поверхностей.

Конструктивно эти элементы представляют собой тонкостенные вкладыши из стального сплава, покрытые антифрикционным слоем. Рабочая поверхность формируется при расточке блока цилиндров и крышек коренных подшипников, создавая идеально подогнанные посадочные места. Масляные каналы в шейках валов обеспечивают постоянную подачу смазки под давлением.

Функции и принцип работы

Основные задачи подшипников скольжения включают:

- Снижение потерь на трение за счет создания масляного клина между валом и вкладышем

- Поглощение ударных нагрузок при работе кривошипно-шатунного механизма

- Теплоотвод от разогретых шеек коленвала через систему смазки

- Компенсацию микродеформаций при высоких оборотах и температурных расширениях

Принцип работы основан на гидродинамической смазке: во время вращения вала масло увлекается в сужающийся зазор между шейкой и вкладышем, создавая область высокого давления. Эта масляная прослойка полностью разделяет металлические поверхности, предотвращая сухое трение. Эффективность процесса зависит от:

- Вязкости моторного масла

- Скорости вращения вала

- Величины зазора (0.02-0.05 мм для бензиновых ДВС)

- Чистоты масляных каналов

| Тип подшипника | Расположение | Особенности нагрузки |

|---|---|---|

| Коренные | Блок цилиндров | Воспринимают радиальные усилия по всей длине коленвала |

| Шатунные | Верхняя головка шатуна | Работают в условиях ударных нагрузок при сгорании топлива |

Нарушение целостности антифрикционного слоя приводит к задирам, перегреву и заклиниванию валов. Критический износ определяется по падению давления масла, металлическому стуку или превышению допустимых зазоров при замере микрометром. Своевременная замена вкладышей предотвращает катастрофические повреждения двигателя.

Механизм газораспределения: цель работы

Основная цель механизма газораспределения (ГРМ) заключается в обеспечении строго синхронизированного открытия и закрытия впускных и выпускных клапанов каждого цилиндра двигателя в точно определенные моменты времени. Эта синхронизация напрямую связана с положением поршней в цилиндрах и углом поворота коленчатого вала.

Своевременное открытие клапанов позволяет поступать свежей топливовоздушной смеси (или воздуху в дизелях) в цилиндры на такте впуска и выпускать отработавшие газы на такте выпуска. Закрытие клапанов в нужный момент обеспечивает герметичность камеры сгорания во время тактов сжатия и рабочего хода, что критически важно для создания необходимого давления и эффективного сгорания топлива.

Ключевые задачи ГРМ

Для достижения главной цели ГРМ решает следующие задачи:

- Точная фазировка: Обеспечение открытия впускных клапанов в начале такта впуска и закрытия в конце этого такта.

- Синхронизация с выпуском: Обеспечение открытия выпускных клапанов в начале такта выпуска и их закрытия в конце этого такта.

- Герметизация камеры сгорания: Гарантия плотного прилегания клапанов к седлам во время тактов сжатия и рабочего хода, предотвращая утечки газов.

- Оптимальное наполнение и очистка: Максимальное наполнение цилиндров свежим зарядом и эффективная очистка от отработавших газов за счет точно рассчитанных моментов и продолжительности открытия клапанов (фазы газораспределения).

- Согласованность с коленвалом: Жесткая кинематическая связь с коленчатым валом, обеспечивающая зависимость положения клапанов от положения поршней.

Неправильная работа ГРМ (например, из-за растяжения цепи/ремня, износа или неправильной установки) приводит к нарушению фаз газораспределения. Это вызывает:

- Существенное падение мощности двигателя.

- Ухудшение топливной экономичности.

- Неустойчивую работу двигателя (троение).

- Повышенный расход масла.

- В тяжелых случаях – столкновение клапанов с поршнями, приводящее к серьезным механическим повреждениям.

Основные компоненты и их функции

| Компонент | Функция |

| Распределительный вал(ы) | Имеет кулачки, профиль которых определяет момент, продолжительность и высоту подъема клапана. Преобразует вращательное движение в возвратно-поступательное движение толкателей. |

| Привод ГРМ (цепь, ремень, шестерни) | Передает вращение от коленчатого вала к распределительному валу(ам), обеспечивая их синхронное вращение с точно заданным соотношением (обычно 2:1). |

| Клапаны (впускные/выпускные) | Открывают и закрывают каналы в головке блока цилиндров для впуска смеси/воздуха и выпуска отработавших газов. |

| Толкатели / Рокеры (коромысла) | Передают усилие от кулачков распредвала к клапанам (непосредственно или через штанги). Могут компенсировать тепловой зазор. |

| Пружины клапанов | Обеспечивают закрытие клапана после прохода кулачка, плотно прижимая тарелку клапана к седлу. |

Совместная работа этих компонентов гарантирует, что процессы впуска и выпуска в каждом цилиндре происходят строго в соответствии с тактами работы двигателя, определяя его мощность, экономичность, экологичность и долговечность.

Устройство распределительного вала

Распределительный вал является ключевым элементом газораспределительного механизма (ГРМ), синхронизирующим работу клапанов с тактами двигателя. Он преобразует вращательное движение в возвратно-поступательное для управления фазами открытия/закрытия впускных и выпускных клапанов.

Вал изготавливается методом литья или ковки из высокопрочной стали или чугуна с последующей термообработкой и шлифовкой рабочих поверхностей. Конструктивно он монтируется в блоке цилиндров (нижнее расположение) или головке блока цилиндров (верхнее расположение), вращаясь в подшипниках скольжения.

Основные компоненты

- Кулачки – выступы сложной геометрической формы, непосредственно воздействующие на толкатели клапанов. Количество соответствует числу клапанов.

- Опорные шейки – цилиндрические поверхности, обеспечивающие вращение вала в постелях блока/головки через вкладыши.

- Эксцентрик привода топливного насоса – отдельный кулачок для механического насоса (в карбюраторных двигателях).

- Шестерня привода масляного насоса – передает крутящий момент на вспомогательные агрегаты.

- Фланец крепления шкива/звездочки – соединяется с коленвалом через ремень или цепь ГРМ.

Форма и расположение кулачков строго рассчитаны под конкретные фазы газораспределения двигателя. Профиль кулачка определяет: высоту подъема клапана, длительность открытия и скорость движения. Угловое положение вала относительно коленвала регулируется метками на шкивах/звездочках.

| Компонент | Функция |

|---|---|

| Кулачки | Преобразование вращения в линейное перемещение толкателей |

| Упорный фланец | Фиксация вала от осевого смещения |

| Масляные каналы | Смазка трущихся поверхностей под давлением |

Виды приводов ГРМ: цепи и ремни

Привод газораспределительного механизма (ГРМ) синхронизирует вращение коленчатого и распределительного валов двигателя. Эта синхронизация критически важна для точного открытия/закрытия клапанов в тактах впуска и выпуска. Нарушение работы привода ведет к серьезным поломкам, включая столкновение поршней с клапанами.

В современных автомобилях применяются два основных типа приводов ГРМ: зубчатый ремень и металлическая цепь. Оба варианта имеют конструктивные отличия, преимущества и недостатки, влияющие на эксплуатацию и обслуживание двигателя.

Сравнительная характеристика

Ременный привод ГРМ:

- Конструкция: Многослойная лента из резины, армированной кордом (стекловолокно, кевлар), с зубьями на внутренней стороне.

- Преимущества: Низкий уровень шума, меньшая стоимость замены комплекта (ремень + ролики), отсутствие необходимости в смазке, легкий вес.

- Недостатки: Ограниченный ресурс (обычно 60-120 тыс. км), чувствительность к масляным протечкам, перегреву и агрессивным средам. Обрыв ремня чаще приводит к катастрофическим последствиям для двигателя.

Цепной привод ГРМ:

- Конструкция: Металлическая роликовая или зубчатая цепь (чаще однорядная или двухрядная), работающая совместно с шестернями на валах и натяжителями/успокоителями.

- Преимущества: Высокий ресурс (нередко рассчитан на весь срок службы двигателя или 200+ тыс. км), устойчивость к масляной среде и высоким нагрузкам.

- Недостатки: Значительно выше шумность при работе, дороже в обслуживании (замена цепи, натяжителей, успокоителей сложнее и затратнее), требует постоянного давления масла в системе смазки для эффективной работы натяжителя.

| Параметр | Ремень ГРМ | Цепь ГРМ |

|---|---|---|

| Ресурс | Ограничен (60-120 тыс. км) | Высокий (часто "необслуживаемый", 200+ тыс. км) |

| Шумность | Низкая | Высокая |

| Устойчивость к маслу | Низкая (разрушается) | Высокая (работает в масляной ванне) |

| Последствия обрыва/проскакивания | Крайне тяжелые (удар клапанов о поршни) | Тяжелые (возможен удар клапанов, реже - без последствий на спец. моторах) |

| Стоимость обслуживания | Относительно низкая | Относительно высокая |

Выбор типа привода производителем зависит от конструкции двигателя, требуемых характеристик (мощность, экономичность, шумность) и целевых сроков обслуживания. Ременной привод распространен в массовых бюджетных и среднеразмерных двигателях, цепной - чаще встречается в мощных, коммерческих или рассчитанных на большой ресурс агрегатах. Строгое соблюдение регламента замены ремня или контроля состояния цепи - обязательное условие надежной работы двигателя.

Предназначение клапанов двигателя

Клапаны служат критически важными элементами газораспределительного механизма, выполняющими функцию контроля потоков газов внутри цилиндров. Они обеспечивают своевременную подачу топливно-воздушной смеси и удаление отработавших газов в строгом соответствии с тактами работы двигателя.

Герметичное закрытие клапанов во время тактов сжатия и рабочего хода гарантирует создание необходимого давления в камере сгорания. Нарушение их целостности или синхронизации приводит к падению мощности, перерасходу топлива и повышенной токсичности выхлопа.

Функциональные особенности клапанов

Основные задачи клапанов в четырехтактном цикле:

- Впускные клапаны: Открываются на такте впуска, позволяя топливно-воздушной смеси заполнить цилиндр

- Выпускные клапаны: Активируются на такте выпуска для отвода продуктов сгорания

- Герметизация камеры сгорания: Плотное прилегание к седлам при закрытом состоянии обеспечивает компрессию

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Температурная нагрузка | 250-450°C | 650-900°C |

| Диаметр тарелки | На 15-20% больше | Меньше для термостойкости |

| Материал изготовления | Хромоникелевая сталь | Жаропрочные сплавы с покрытием |

Управление клапанами осуществляется через распределительный вал и приводные механизмы (толкатели, коромысла), синхронизированные с положением коленчатого вала. Точность фаз газораспределения напрямую влияет на эффективность наполнения цилиндров и экологические показатели двигателя.

Функционирование гидрокомпенсаторов

Гидрокомпенсаторы автоматически регулируют тепловой зазор в клапанном механизме двигателя, используя давление моторного масла. Принцип основан на преобразовании гидравлической энергии в механическое перемещение плунжерной пары внутри корпуса устройства. Масло поступает через каналы из системы смазки двигателя при работающем масляном насосе.

При нажатии кулачка распределительного вала на гидрокомпенсатор усилие передаётся через плунжер на клапан. Возникающее давление масла под плунжером закрывает обратный шариковый клапан, создавая жёсткую опору. При снятии нагрузки шариковый клапан открывается, компенсируя утечки масла и расширение деталей от нагрева.

Ключевые этапы работы

- Наполнение маслом: В фазе покоя клапана (кулачок не давит) возвратная пружина разжимает плунжерную пару. Масло через шариковый клапан заполняет внутреннюю полость.

- Блокировка зазора: При набегании кулачка распредвала на компенсатор шариковый клапан закрывается. Масло в камере становится несжимаемой опорой – тепловой зазор устраняется.

- Компенсация утечек: Минимальные потери масла через зазоры плунжерной пары восполняются в момент разгрузки (когда кулачек отходит).

| Состояние гидрокомпенсатора | Действие масла | Результат |

| Холодный двигатель | Заполнение полости вязким маслом | Медленная компенсация зазора |

| Рабочая температура | Оптимальная текучесть масла | Точное поддержание нулевого зазора |

| Износ/загрязнение | Препятствие потоку масла | Стук в клапанном механизме |

Работоспособность зависит от чистоты масла, качества масляного фильтра и отсутствия воздушных пробок в системе. Неисправности проявляются характерным стуком из-за недостаточного давления масла или заклинивания плунжера.

Система питания: принцип смесеобразования

Система питания отвечает за подготовку топливно-воздушной смеси в строго определенных пропорциях и подачу её в цилиндры двигателя. Качество смесеобразования напрямую влияет на мощность, экономичность, токсичность выхлопа и стабильность работы силового агрегата.

Процесс смесеобразования заключается в тонком распыливании топлива, его испарении и тщательном перемешивании с воздухом. Оптимальное соотношение компонентов и однородность смеси обеспечивают эффективное и полное сгорание топлива в камере сгорания.

Ключевые компоненты и процессы

Основные элементы системы:

- Топливный бак – резервуар для хранения горючего.

- Топливный насос – обеспечивает подачу топлива под давлением.

- Топливный фильтр – очищает горючее от примесей.

- Дозирующие устройства (карбюратор, инжектор) – формируют смесь.

- Впускной коллектор – канал для подачи смеси в цилиндры.

- Воздушный фильтр – очищает поступающий воздух.

Принцип работы в разных типах двигателей:

- Бензиновые двигатели:

- Карбюраторные: Топливо смешивается с воздухом в карбюраторе за счет разрежения. Смесь всасывается во впускной коллектор.

- Инжекторные (впрысковые): Топливо впрыскивается форсунками во впускной коллектор (распределённый впрыск) или непосредственно в цилиндр (непосредственный впрыск). Электронный блок управления (ЭБУ) регулирует момент, длительность впрыска и состав смеси на основе данных датчиков.

- Дизельные двигатели: Воздух подается в цилиндр отдельно и сильно сжимается. Топливо впрыскивается форсункой под высоким давлением в конце такта сжатия в горячий воздух, где мгновенно воспламеняется (самовоспламенение). Смесеобразование происходит непосредственно в камере сгорания за очень короткое время.

Требования к топливно-воздушной смеси:

| Характеристика | Оптимальное значение | Последствия отклонения |

| Коэффициент избытка воздуха (λ) | λ ≈ 1 (стехиометрическая смесь) | Богатая (λ < 1): Перерасход, сажа. Бедная (λ > 1): Перегрев, детонация |

| Однородность | Равномерное распределение топлива в воздухе | Неполное сгорание, перебои в работе |

| Степень распыла | Мелкодисперсный туман | Ухудшение испарения и смешивания |

Современные системы активно используют электронное управление, обеспечивая точное дозирование топлива и адаптацию состава смеси к режимам работы двигателя (холостой ход, разгон, максимальная нагрузка) и внешним условиям для соблюдения экологических норм.

Классификация систем впрыска

Системы впрыска топлива в современных двигателях внутреннего сгорания классифицируются по нескольким ключевым признакам. Основными критериями являются место подачи топлива, количество форсунок, способ управления и тип используемых форсунок. Каждый параметр определяет особенности работы, эффективность и сложность конструкции системы.

Разделение по месту впрыска включает две крупные категории: центральный (моновпрыск) и распределённый (многоточечный) впрыск. Управление системами осуществляется либо механически, либо электронно, что напрямую влияет на точность дозирования топлива и адаптацию к режимам работы двигателя. Дополнительные различия касаются давления подачи топлива и конструкции форсунок.

Критерии классификации

Рассмотрим основные типы систем впрыска:

- По месту подачи топлива:

- Центральный впрыск (моновпрыск) – одна форсунка во впускном коллекторе перед дроссельной заслонкой.

- Распределённый впрыск – индивидуальные форсунки для каждого цилиндра у впускных клапанов.

- Непосредственный впрыск (GDI) – форсунки установлены в камере сгорания.

- По количеству форсунок:

- Одноточечные (моновпрыск).

- Многоточечные (MPI).

| Критерий | Типы систем | Особенности |

|---|---|---|

| Способ управления | Механические Электронные | Электронные системы используют ЭБУ для анализа данных датчиков и точного управления |

| Давление подачи | Низкое (3-5 бар) Высокое (100-200 бар) | Высокое давление характерно для непосредственного впрыска |

| Тип форсунок | Электромагнитные Пьезоэлектрические | Пьезофорсунки обеспечивают сверхбыстрое срабатывание |

Временные параметры впрыска в многоточечных системах делятся на одновременный (все форсунки срабатывают синхронно), попарно-параллельный и фазированный (индивидуальное открытие перед тактом впуска соответствующего цилиндра). Фазированный впрыск наиболее эффективен для оптимизации расхода топлива и экологических показателей.

Устройство топливной рампы

Топливная рампа (топливная рейка) – ключевой компонент системы впрыска, предназначенный для распределения горючего под давлением к форсункам всех цилиндров двигателя. Она обеспечивает стабильную подачу топлива, минимизирует пульсации давления от насоса и служит основой для крепления форсунок.

Конструктивно представляет собой полую трубчатую магистраль, изготовленную из стали или алюминиевого сплава. Основные элементы включают входной штуцер для подачи топлива, посадочные гнёзда для форсунок, монтажные кронштейны, а также порты для установки регулятора давления или датчика давления топлива.

Ключевые компоненты и особенности

- Входной штуцер: Соединяется с топливопроводом от насоса через быстроразъёмное соединение.

- Распределительные каналы: Внутренние полости, обеспечивающие равномерный подвод топлива к каждому порту форсунки.

- Регулятор давления (на рейках с «обраткой»): Поддерживает заданное давление (обычно 2.5–4.5 бар), сбрасывая излишки в бак по возвратной магистрали.

- Датчик давления топлива (в безвозвратных системах): Передаёт данные ЭБУ для точного расчёта впрыска.

- Демпфер пульсаций: Встроенные резонаторы или увеличенный объём рампы гасят колебания давления.

Принцип работы

Топливный насос нагнетает горючее в рампу через входной штуцер. Поддерживая постоянное давление, рампа распределяет топливо по каналам к форсункам. При открытии форсунки по команде ЭБУ топливо впрыскивается во впускной коллектор или цилиндр. Регулятор давления (если установлен на рампе) сливает избыток топлива в бак, стабилизируя систему. В безвозвратных схемах давление регулируется изменением скорости работы насоса на основе сигналов датчика.

Объём рампы рассчитывается для эффективного гашения гидравлических волн, что исключает колебания давления при одновременном срабатывании нескольких форсунок. Это обеспечивает точное дозирование топлива на всех режимах работы двигателя.

Типы топливных форсунок

Топливные форсунки служат для дозированной подачи и распыления горючего во впускной коллектор или непосредственно в цилиндр двигателя. Их конструкция и принцип работы определяют точность формирования топливно-воздушной смеси, что напрямую влияет на эффективность сгорания, мощность и экологические показатели силового агрегата.

Основные различия между форсунками заключаются в механизме управления, типе привода, количестве распылительных отверстий и рабочем давлении. Каждая конструкция адаптирована под конкретную систему впрыска (центральный, распределённый или непосредственный).

Классификация по принципу управления

- Электромагнитные (соленоидные): Открытие иглы клапана происходит за счёт электромагнитной катушки. Широко применяются в распределённом и центральном впрыске бензиновых двигателей. Отличаются быстродействием и простотой управления от ЭБУ.

- Электрогидравлические: Используют давление топлива для открытия/закрытия. Управляющий сигнал от ЭБУ активирует соленоид, который изменяет давление в управляющей камере. Преобладают в системах Common Rail дизельных моторов.

- Пьезоэлектрические: Основаны на свойстве пьезокристаллов изменять длину под напряжением. Обеспечивают сверхбыстрое срабатывание (в 4 раза быстрее соленоидных), что позволяет реализовать многократный впрыск за цикл. Применяются в современных дизельных и бензиновых двигателях с прямым впрыском.

Особенности конструкции

| Тип | Давление (бар) | Ключевое применение |

|---|---|---|

| Низкого давления | 2.5–5 | Моновпрыск, карбюраторные системы с электронным управлением |

| Среднего давления | 3–7 | Распределённый впрыск (бензин) |

| Высокого давления | 150–2500 | Непосредственный впрыск бензина (GDI), дизельные системы Common Rail |

Форсунки с множественными распылителями (4–8 отверстий) обеспечивают оптимальное распределение топлива в камере сгорания при прямом впрыске. В системах с инжекторами нижнего расположения критично отсутствие подтеканий после закрытия, достигаемое точной подгонкой запирающего конуса иглы.

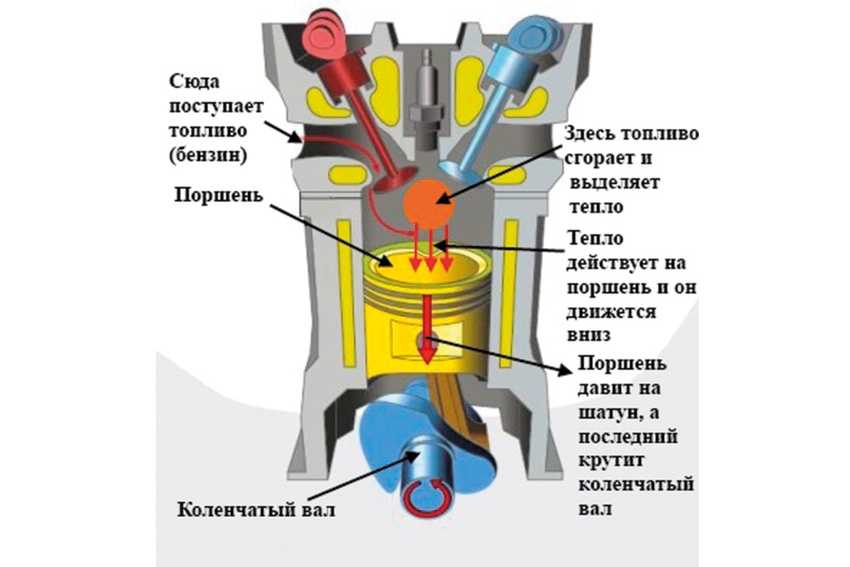

Рабочий цикл двигателя: такты

Четырёхтактный двигатель выполняет полный рабочий цикл за два оборота коленчатого вала, последовательно проходя четыре фазы. Каждый такт соответствует одному ходу поршня между мёртвыми точками.

Синхронизация процессов обеспечивается механизмом газораспределения, открывающим клапаны в строго определённые моменты. Топливно-воздушная смесь или воздух (в дизелях) поступают в цилиндр, сжимаются, воспламеняются, а продукты сгорания удаляются наружу.

Последовательность тактов

- Впуск

Поршень движется вниз, создавая разрежение. Впускной клапан открыт, выпускной закрыт. Цилиндр заполняется топливовоздушной смесью (бензин) или воздухом (дизель). - Сжатие

Оба клапана закрыты. Поршень движется вверх, сжимая содержимое цилиндра. В конце такта температура и давление достигают максимума. - Рабочий ход (расширение)

В верхней мёртвой точке происходит воспламенение: от искры (бензин) или самовоспламенение (дизель). Газы расширяются, толкая поршень вниз. Это единственный такт с полезной работой. - Выпуск

Выпускной клапан открывается. Поршень движется вверх, выталкивая отработавшие газы через выпускной коллектор. В конце такта цикл повторяется.

Ключевые параметры цикла:

| Такт | Ход поршня | Состояние клапанов |

|---|---|---|

| Впуск | Вниз | Впускной открыт |

| Сжатие | Вверх | Оба закрыты |

| Рабочий ход | Вниз | Оба закрыты |

| Выпуск | Вверх | Выпускной открыт |

Эффективность преобразования тепловой энергии в механическую зависит от степени сжатия, полноты сгорания топлива и точности фаз газораспределения. Потери происходят на газообмен и теплоотдачу.

Сравнение дизельных и бензиновых двигателей

Ключевое отличие заключается в способе воспламенения топлива. В бензиновом двигателе топливно-воздушная смесь поджигается искрой от свечи зажигания после сжатия в цилиндре. В дизельном двигателе воздух сжимается сильнее, что вызывает его сильный нагрев, после чего в камеру сгорания впрыскивается топливо, которое воспламеняется самостоятельно от контакта с раскалённым воздухом.

Различия в принципах работы определяют эксплуатационные характеристики. Дизели обеспечивают больший крутящий момент на низких оборотах и отличаются повышенной топливной экономичностью (на 15-30%). Бензиновые двигатели легче, тише работают, дешевле в производстве и менее чувствительны к низким температурам. Современные дизели требуют сложных систем очистки выхлопа (сажевые фильтры, AdBlue) для соответствия экологическим нормам.

| Критерий | Дизельный двигатель | Бензиновый двигатель |

|---|---|---|

| Эффективность | Выше КПД, меньше расход топлива | Ниже КПД, выше расход топлива |

| Крутящий момент | Высокий на низких оборотах | Максимум на средних/высоких оборотах |

| Шум и вибрации | Выше (особенно на холостом ходу) | Значительно ниже |

| Эксплуатация зимой | Требует зимнее топливо, возможны проблемы с запуском | Менее критичен к температуре |

| Стоимость обслуживания | Выше (дорогие топливные насосы, форсунки) | Ниже |

Долговечность дизельных двигателей традиционно выше из-за усиленной конструкции деталей ЦПГ и коленвала. Однако современные турбированные бензиновые моторы с непосредственным впрыском сокращают этот разрыв. Ресурс напрямую зависит от качества топлива и своевременности обслуживания для обоих типов.

Экологический аспект: Дизели выбрасывают меньше CO₂, но больше оксидов азота (NOₓ) и сажи. Бензиновые двигатели производят меньше твердых частиц, но больше угарного газа (CO). Стоимость владения дизелем окупается при больших пробегах (от 25 000 км/год) благодаря экономии на топливе.

Система зажигания: принцип генерации искры

Основная функция системы зажигания – создать мощную электрическую искру в строго определенный момент времени в камере сгорания каждого цилиндра. Эта искра воспламеняет топливовоздушную смесь, сжатую поршнем. Надежность и точность генерации искры напрямую влияют на мощность двигателя, экономичность и стабильность его работы.

Для образования искры необходимо высокое напряжение (от 15 000 до 40 000 Вольт), преодолевающее сопротивление искрового промежутка свечи зажигания и сжатой смеси. Это напряжение многократно превышает возможности бортовой сети автомобиля (12В или 24В), поэтому система зажигания включает в себя компоненты для преобразования низкого напряжения в высокое.

Ключевые этапы генерации искры

Процесс создания искры можно разделить на несколько последовательных этапов:

- Накопление энергии: Катушка зажигания (трансформатор) накапливает энергию от бортовой сети (низкое напряжение 12В). Первичная обмотка катушки подключена к источнику питания через контакты прерывателя (в классических системах) или управляется электронным блоком (ЭБУ зажигания/двигателя).

- Прерывание тока: В заданный момент времени (определяемый датчиками положения коленвала/распредвала и программой ЭБУ) цепь первичной обмотки катушки резко разрывается. Это может делать механический прерыватель (в старых системах), транзисторный коммутатор или непосредственно выходной каскад ЭБУ в современных системах.

- Генерация высокого напряжения: Резкое прерывание тока в первичной обмотке вызывает коллапс магнитного поля. Это изменяющееся магнитное поле индуцирует во вторичной обмотке катушки зажигания (имеющей во много раз больше витков, чем первичная) очень высокое импульсное напряжение.

- Распределение импульса: Высоковольтный импульс поступает к свече зажигания нужного цилиндра. В системах с одной катушкой на все цилиндры для этого используется механический трамблер (распределитель зажигания) или статическое распределение (коммутация ЭБУ). В современных системах часто используются индивидуальные катушки зажигания на каждую свечу или сдвоенные катушки (катушка на свечу, COP, или катушка на цилиндр, CPC), управляемые напрямую ЭБУ.

- Образование искры: Высокое напряжение подается на центральный электрод свечи зажигания. Когда напряжение достигает величины, достаточной для пробоя воздушного зазора между электродами свечи (и сопротивления сжатой топливовоздушной смеси), происходит электрический пробой – образуется искровой разряд. Температура в канале искры достигает десятков тысяч градусов, что и обеспечивает надежное воспламенение смеси.

Электронное управление в современных системах (например, DIS, EI, COP) обеспечивает высочайшую точность момента зажигания (опережение зажигания) в зависимости от режима работы двигателя (обороты, нагрузка, температура) и экологических требований. ЭБУ непрерывно рассчитывает оптимальный угол опережения зажигания и момент разрыва цепи первичной обмотки катушки.

| Компонент | Основная функция в генерации искры |

|---|---|

| Аккумуляторная батарея (АКБ) | Источник низкого напряжения (12В/24В) для первичной цепи. |

| Катушка зажигания | Преобразует низкое напряжение в высокое (трансформатор). |

| Коммутатор / ЭБУ | Управляет током в первичной обмотке катушки (включает/резко выключает). |

| Датчики (Коленвала, Распредвала и др.) | Передают ЭБУ данные о положении валов и режиме работы для расчета момента искры. |

| Распределитель (трамблер) / Высоковольтные провода | Распределяют высокое напряжение по свечам (в системах с одной катушкой). |

| Свеча зажигания | Создает искровой разряд непосредственно в камере сгорания. |

Транзисторное управление катушкой

В современных системах зажигания транзистор заменяет механический прерыватель, выполняя роль электронного ключа для управления током первичной обмотки катушки. Его основная задача – коммутировать высокий ток (до 10 А) по сигналу управляющего блока (ЭБУ) или датчика положения коленвала. Это обеспечивает точное формирование искры без дребезга контактов и ограничений механических систем.

Принцип работы основан на свойствах биполярного или полевого транзистора: при подаче низковольтного сигнала (5-12 В) на базу/затвор он открывается, пропуская ток через первичную обмотку катушки. После снятия управляющего напряжения транзистор мгновенно закрывается, вызывая резкий скол тока и генерацию высокого напряжения (15-30 кВ) во вторичной обмотке для искрообразования.

Ключевые преимущества

- Повышенная энергия искры за счёт увеличения тока в первичной цепи

- Отсутствие эрозии контактов (в сравнении с механическими прерывателями)

- Точное управление моментом и длительностью искры

- Возможность интеграции с цифровыми системами диагностики

| Параметр | Механическое управление | Транзисторное управление |

|---|---|---|

| Макс. ток первичной цепи | 3-5 А | 8-12 А |

| Скорость отключения тока | 1-3 мс | 0.1-0.5 мс |

| Ресурс системы | 15-30 тыс. км | 100+ тыс. км |

Транзисторный блок часто оснащается защитными элементами: диодом для гашения ЭДС самоиндукции и термодатчиком, предотвращающим перегрев. В бесконтактных системах (Hall-эффект, индуктивные датчики) синхронизация осуществляется без механического износа, что обеспечивает стабильность на высоких оборотах двигателя.

Конструкция свечей зажигания

Свеча зажигания служит для воспламенения топливно-воздушной смеси в камере сгорания двигателя. Она преобразует электрическую энергию высокого напряжения в искровой разряд между электродами, инициируя горение. Надежная работа свечи критична для стабильности запуска, эффективности сгорания и снижения вредных выбросов.

Конструктивно свеча представляет собой герметичный узел, объединяющий токопроводящий сердечник и изолятор, рассчитанный на экстремальные условия: температуры до 2500°C, давление свыше 50 бар и электрическое напряжение до 40 кВ. Основные компоненты расположены вдоль центральной оси устройства и защищены металлическим корпусом с резьбой для установки в головку блока цилиндров.

Основные элементы свечи зажигания

- Центральный электрод: Изготавливается из жаропрочных сплавов (иридий, платина) или меди с никелевым покрытием. Передает высоковольтный импульс от катушки зажигания.

- Боковой электрод: Приварен к корпусу свечи. Зазор между центральным и боковым электродами (0.6–1.2 мм) определяет энергию искры.

- Керамический изолятор: Предотвращает утечку тока. Имеет ребристую поверхность для увеличения пути поверхностного пробоя.

- Металлический корпус: Обеспечивает герметичное соединение с головкой блока цилиндров и отвод тепла. Оснащен шестигранником под ключ и резьбой (М10–М14).

- Уплотнительное кольцо: Медное или стальное кольцо для предотвращения прорыва газов из камеры сгорания.

- Контактная головка: Соединяет свечу с высоковольтным проводом или индивидуальной катушкой зажигания.

Тепловая характеристика

Калильное число отражает способность свечи отводить тепло от электродов:

- Горячие свечи (низкое калильное число): Длинный тепловой конус изолятора. Медленнее отводят тепло, используются в малофорсированных двигателях.

- Холодные свечи (высокое калильное число): Короткий тепловой конус. Быстрый теплоотвод для высокооборотных и турбированных моторов.

| Параметр | Горячая свеча | Холодная свеча |

|---|---|---|

| Калильное число (пример) | 14–17 | 20–23 |

| Длина теплового конуса | Увеличена | Уменьшена |

| Тип двигателя | Стандартный | Спортивный/турбированный |

Современные модификации включают многоэлектродные конструкции (2–4 боковых электрода) для увеличения ресурса, тонкоэлектродные свечи с улучшенным искрообразованием, а также форкамерные модели для оптимизации фронта пламени. Материалы центрального электрода постоянно совершенствуются: иридиевые и платиновые напыления повышают стойкость к эрозии при сохранении стабильного зазора.

Масляная система: схема циркуляции

Масляная система обеспечивает непрерывную подачу смазки к трущимся поверхностям деталей двигателя, уменьшая трение, отводя тепло и удаляя продукты износа. Циркуляция осуществляется под давлением, создаваемым насосом, с обязательной фильтрацией для поддержания чистоты масла.

Основными компонентами системы являются масляный поддон (резервуар), масляный насос, масляный фильтр, сетчатый маслоприемник, главная масляная магистраль и сеть каналов в блоке цилиндров, головке блока, коленчатом и распределительном валах. Контроль давления осуществляется датчиком и предохранительным клапаном.

Последовательность циркуляции масла

- Забор из поддона: Масло всасывается через сетчатый маслоприемник, предотвращающий попадание крупных частиц в систему.

- Нагнетание насосом: Масляный насос (шестеренчатый или роторный) создает давление и направляет поток к фильтру.

- Фильтрация: Масло проходит через полнопоточный фильтр, где очищается от механических примесей. Перепускной клапан открывается при засорении фильтра или холодном запуске.

- Подача в магистраль: Очищенное масло поступает в главную масляную магистраль блока цилиндров.

- Распределение по каналам: По сверлениям в блоке и ГБЦ масло подается к:

- Коренным и шатунным подшипникам коленвала

- Опорным шейкам распредвала

- Поршневым пальцам (через форсунки или каналы в шатунах)

- Приводам ГРМ и клапанам

- Турбокомпрессору (при наличии)

- Стекание в поддон: После смазки узлов масло самотеком стекает по стенкам двигателя обратно в поддон, завершая цикл.

Функции масляного насоса

Масляный насос является ключевым элементом системы смазки двигателя, обеспечивая принудительную циркуляцию моторного масла. Он создает необходимое давление в системе, гарантируя стабильную подачу смазочного материала ко всем трущимся поверхностям и узлам силового агрегата.

От исправной работы насоса напрямую зависит ресурс двигателя: недостаточное давление масла приводит к масляному голоданию, перегреву и ускоренному износу деталей. Насос поддерживает непрерывный цикл, забирая масло из поддона картера и направляя его через фильтр в магистрали.

Основные задачи масляного насоса

- Создание рабочего давления в системе смазки (обычно 2–5 бар на холостых оборотах и до 6–7 бар под нагрузкой).

- Подача масла к коренным и шатунным подшипникам коленвала, опорам распредвала, поршневым пальцам.

- Обеспечение смазки цепи/ремня ГРМ, турбокомпрессора, гидрокомпенсаторов (при их наличии).

- Циркуляция масла через радиатор для охлаждения (в системах с масляным радиатором).

- Поддержание масляного клина между сопряженными деталями для предотвращения сухого трения.

Производительность насоса пропорциональна оборотам двигателя. Для защиты от избыточного давления при высоких оборотах в систему интегрирован редукционный клапан, стравливающий излишки масла обратно в поддон.

Виды масляных фильтров

Масляные фильтры подразделяются на несколько категорий по конструкции и принципу действия, обеспечивая очистку моторного масла от продуктов износа, нагара и других загрязнений.

Эффективность фильтрации напрямую влияет на ресурс двигателя, поэтому выбор типа фильтра определяется конструктивными особенностями мотора и условиями эксплуатации.

Классификация по конструкции

Основные разновидности:

- Полнопоточные – Пропускают весь поток масла через фильтрующий элемент перед подачей в двигатель. Имеют перепускной клапан для защиты при засорении.

- Частичнопоточные – Очищают масло постепенно (часть потока), работая параллельно основной магистрали. Обеспечивают глубокую очистку, но медленнее.

- Комбинированные – Сочетают оба принципа: полнопоточный модуль + частичнопоточный. Максимальная эффективность при высоких нагрузках.

Типы фильтрующих элементов

Конструктивные исполнения:

| Тип | Особенности | Замена |

|---|---|---|

| Сменный картридж | Безметалловый элемент, устанавливается в стационарный корпус | Только картридж |

| Корпусной (spin-on) | Металлический корпус с фильтрующим материалом внутри | Весь блок целиком |

Дополнительные компоненты включают противодренажный клапан (удерживает масло при остановке двигателя) и антидренажную мембрану в картриджных моделях.

Система охлаждения двигателя

Основная задача системы охлаждения – поддержание оптимального температурного диапазона работы двигателя (обычно 85-95°C) путем отвода избыточного тепла от нагретых деталей. Перегрев приводит к детонации, снижению мощности, повышенному износу и даже заклиниванию, а недогрев – к увеличению расхода топлива и токсичности выхлопа.

Тепло от цилиндров, головки блока и поршней поглощается циркулирующей жидкостью (тосолом или антифризом). Нагретая жидкость поступает в радиатор, где охлаждается встречным потоком воздуха и принудительным обдувом вентилятора. Охлажденная жидкость возвращается в двигатель, обеспечивая непрерывный цикл теплообмена.

Ключевые компоненты системы

- Радиатор: Теплообменник из трубок и тонких пластин, увеличивающих площадь рассеивания тепла.

- Водяной насос (помпа): Создает принудительную циркуляцию охлаждающей жидкости по контуру системы.

- Термостат: Автоматический клапан, регулирующий поток жидкости. При холодном пуске направляет ее по малому кругу (минуя радиатор) для быстрого прогрева. При достижении рабочей температуры открывает путь по большому кругу через радиатор.

- Вентилятор: Усиливает поток воздуха через радиатор при недостаточном обдуве (малая скорость, жаркая погода). Управляется термодатчиком, вискомуфтой или электромотором.

- Расширительный бачок: Компенсирует изменение объема жидкости при нагреве/охлаждении.

- Рубашка охлаждения: Система каналов в блоке цилиндров и головке блока, по которым циркулирует жидкость.

Работа системы управляется термостатом и датчиками температуры, обеспечивая стабильность теплового режима при любых нагрузках и внешних условиях. Герметичность контура и качество охлаждающей жидкости критически важны для эффективности и долговечности системы.

Устройство водяного насоса

Водяной насос (помпа) – центробежный механизм, обеспечивающий принудительную циркуляцию охлаждающей жидкости в системе двигателя. Он крепится к блоку цилиндров или корпусу ГРМ и соединен патрубками с радиатором и рубашкой охлаждения.

Основные компоненты насоса включают литой корпус из алюминия или чугуна, вал на подшипниках качения, крыльчатку, уплотнительный сальник и приводной шкив. Для герметизации узла вращения используются сальник или керамо-графитовое уплотнение.

Принцип работы и ключевые элементы

Привод насоса осуществляется ремнем ГРМ или вспомогательным ремнем от коленчатого вала. Передаваемое вращение заставляет крыльчатку создавать центробежную силу, отбрасывающую жидкость от центра к периферии. Это формирует:

- Зону разрежения на входном патрубке – всасывание охлажденной жидкости из радиатора

- Зону давления на выходном патрубке – нагнетание в рубашку охлаждения блока цилиндров

Типовая конструкция насоса:

| Компонент | Материал | Функция |

|---|---|---|

| Крыльчатка | Пластик/сталь/композит | Создание потока жидкости |

| Двойной подшипник | Сталь с закалкой | Поддержка вала, восприятие нагрузок |

| Сальник | Резина, графит, керамика | Предотвращение утечек вдоль вала |

| Стопорное кольцо | Пружинная сталь | Фиксация сальника в корпусе |

Критический параметр – зазор между крыльчаткой и корпусом (0.3-1.2 мм). При увеличении зазора производительность насоса падает из-за перетекания жидкости обратно во впускную зону. Выход из строя подшипников или сальника приводит к перегреву двигателя и требует немедленной замены узла.

Работа термостата: принцип регулировки

Термостат выполняет ключевую функцию в поддержании оптимальной рабочей температуры двигателя, автоматически регулируя поток охлаждающей жидкости между рубашкой охлаждения двигателя и радиатором. Его работа основана на физическом свойстве специального термочувствительного элемента расширяться при нагреве и сжиматься при охлаждении.

Внутри корпуса термостата находится цилиндр, заполненный твердым воскоподобным веществом с высоким коэффициентом теплового расширения. Это вещество соединено со штоком, который механически связан с основным клапаном, перекрывающим большой контур системы охлаждения.

Фазы работы термостата

Принцип регулировки реализуется через два рабочих состояния:

- Прогрев двигателя (ниже 85-95°C):

Клапан термостата закрыт. Охлаждающая жидкость циркулирует только по малому кругу (рубашка двигателя → помпа → термостат → рубашка двигателя). Это ускоряет прогрев до рабочей температуры. - Нормальная работа (выше 85-95°C):

Термочувствительный элемент плавится и расширяется, открывая основной клапан. Жидкость поступает в большой круг (рубашка двигателя → радиатор → термостат → помпа). Избыточное тепло отводится в атмосферу.

Точная температура срабатывания зависит от калибровки термостата (указана на корпусе). Современные термостаты часто имеют двухступенчатую конструкцию или дополнительный малый клапан, обеспечивающий плавное регулирование потока в переходных режимах.

| Температура охлаждающей жидкости | Состояние клапана | Контур циркуляции |

|---|---|---|

| < 85-95°C | Закрыт | Малый круг (без радиатора) |

| > 85-95°C | Открыт | Большой круг (с радиатором) |

Неисправный термостат (заклинивший в открытом или закрытом положении) приводит к перегреву двигателя либо к чрезмерно долгому прогреву и повышенному расходу топлива. Конструкция исключает необходимость внешнего управления – регулировка происходит автономно за счет температуры антифриза.

Конструкция радиатора двигателя

Радиатор представляет собой теплообменник из двух основных бачков (верхнего и нижнего), соединённых сердцевиной с тонкими трубками. Верхний бачок оснащён входным патрубком для поступления нагретой охлаждающей жидкости от двигателя, а нижний – выходным патрубком для возврата охлаждённой жидкости в водяную рубашку. Между бачками создаётся перепад давления, обеспечивающий циркуляцию антифриза через соты.

Сердцевина изготавливается из алюминиевых сплавов или меди благодаря их высокой теплопроводности. Трубки сердцевины имеют овальное или плоское сечение для увеличения площади контакта с воздухом. К трубкам припаяны тонкие металлические пластины (ламели), образующие рёбра охлаждения – они многократно усиливают теплоотдачу за счёт турбулизации воздушного потока.

Ключевые компоненты и особенности

- Дренажная пробка: расположена в нижнем бачке для слива охлаждающей жидкости при обслуживании.

- Пароотводящий шланг: соединяет верхний бачок с расширительным бачком для компенсации давления.

- Боковые пластмассовые или металлические бачки: современные радиаторы часто используют лёгкие полимерные бачки для снижения веса.

- Перепускные каналы: обеспечивают равномерное распределение жидкости по трубкам сердцевины.

| Элемент | Материал | Функция |

|---|---|---|

| Трубки сердцевины | Алюминий/медь | Транспортировка жидкости и передача тепла |

| Ламели | Алюминий/медь | Расширение площади теплообмена с воздухом |

| Боковые бачки | Пластик/алюминий | Направление потока жидкости и крепление патрубков |

Для защиты от коррозии внутренние поверхности алюминиевых радиаторов покрывают антикоррозийными составами. Встречаются конструкции с двухрядным расположением трубок или шахматным узлом ламелей для повышения эффективности. Герметичность соединений обеспечивается резиновыми уплотнителями и пайкой в среде инертного газа.

Классификация систем смазки

Системы смазки двигателей классифицируются по методу подачи масла к трущимся поверхностям. Основные типы различаются принципом создания давления и охватом смазываемых узлов. Выбор системы зависит от конструкции двигателя, рабочих нагрузок и требований к надежности.

Ключевым критерием является способ циркуляции смазочного материала: под давлением, разбрызгиванием или комбинированно. От этого зависит эффективность защиты деталей, стабильность масляного клина и температурный режим работы силового агрегата.

Основные типы систем

- Комбинированная система (наиболее распространена):

- Нагруженные узлы (коренные/шатунные подшипники, распредвал) смазываются под давлением

- Вторичные элементы (стенки цилиндров, поршневые пальцы) смазываются разбрызгиванием

- Система разбрызгивания:

- Масло захватывается вращающимися частями (шатуны, шестерни)

- Образуется масляный туман для смазки поверхностей

- Система смазки под давлением:

- Масло подается ко всем узлам принудительно насосом

- Используется в высокофорсированных двигателях

| Тип системы | Преимущества | Недостатки |

|---|---|---|

| Комбинированная | Оптимальный расход масла, универсальность | Сложность конструкции, зависимость от уровня масла |

| Разбрызгивание | Простота, низкая стоимость | Нестабильность смазки при кренах, перегреве |

| Полное давление | Максимальная защита нагруженных узлов | Высокая стоимость, энергозатраты насоса |

Турбонаддув: принцип принудительной подачи воздуха

Турбонаддув использует энергию выхлопных газов для увеличения подачи воздуха в цилиндры. Выхлопные газы вращают турбинное колесо, соединённое общим валом с компрессорным колесом. Компрессор засасывает атмосферный воздух, сжимает его и под давлением нагнетает во впускной коллектор двигателя.

Принудительное нагнетание позволяет подать в цилиндры больший объём воздуха, чем при естественном всасывании. Это даёт возможность сжечь больше топлива за цикл, повышая мощность и крутящий момент без увеличения рабочего объёма двигателя. Плотность воздуха дополнительно увеличивается за счёт промежуточного охлаждения (интеркулера).

Ключевые компоненты системы

- Турбина – преобразует кинетическую энергию выхлопных газов во вращение вала

- Компрессор (центробежный насос) – сжимает входящий воздух

- Интеркулер – охлаждает сжатый воздух перед подачей в цилиндры

- Перепускной клапан (wastegate) – регулирует давление наддува

Принцип работы цикла

- Выхлопные газы поступают на лопатки турбины

- Турбина раскручивает вал (до 250 000 об/мин)

- Компрессор сжимает впускной воздух (до 3 бар)

- Сжатый воздух охлаждается в интеркулере

- Наддувочный воздух подаётся во впускной коллектор

| Параметр | Без турбонаддува | С турбонаддувом |

|---|---|---|

| КПД двигателя | 25-30% | 35-45% |

| Прирост мощности | Базовая величина | До 40-100% |

| Эффект на малых оборотах | Турболага (отсутствует) | Турболаг (временная задержка) |

Турболаг – задержка реакции на нажатие педали газа из-за инерции ротора. Современные системы используют двойные турбины (Twin-Turbo) или турбины с изменяемой геометрией (VGT) для минимизации этого эффекта. Регулировка давления осуществляется перепускным клапаном, который перенаправляет часть выхлопных газов мимо турбинного колеса.

Интеркулер и его назначение

Интеркулер – это теплообменник, устанавливаемый в системах с турбонаддувом для охлаждения сжатого воздуха перед его подачей во впускной коллектор двигателя. При сжатии турбокомпрессором воздух нагревается до 150-200°C, что снижает его плотность и содержание кислорода.

Назначение интеркулера заключается в принудительном снижении температуры воздушного заряда. Это увеличивает плотность кислорода в топливно-воздушной смеси, предотвращая детонацию и повышая эффективность сгорания топлива.

Принцип работы и преимущества

Работает интеркулер по принципу теплообмена: горячий воздух от турбины проходит через соты теплообменника, где охлаждается встречным потоком воздуха (в воздушных системах) или жидкостью (в жидкостных системах). Основные преимущества:

- Повышение мощности: на 15-25% за счёт увеличения кислорода в смеси

- Снижение расхода топлива: оптимизация процесса сгорания

- Защита двигателя: предотвращение перегрева и детонации

- Экологичность: снижение выбросов NOx и CO

| Тип интеркулера | Охлаждающая среда | Эффективность |

|---|---|---|

| Воздушный (Air-to-Air) | Встречный воздушный поток | До 70% при скорости >30 км/ч |

| Жидкостный (Air-to-Water) | Антифриз в замкнутом контуре | До 90%, независимо от скорости |

Ключевой параметр эффективности – падение давления: качественный интеркулер охлаждает воздух на 50-60°C при минимальном снижении давления (не более 1-2 psi). Современные модели изготавливаются из алюминия с турбулизаторами потока внутри трубок для улучшения теплоотдачи.

Система вентиляции картера: функции

Основная задача системы вентиляции картера – удаление картерных газов, неизбежно образующихся в процессе работы двигателя. Эти газы представляют собой смесь несгоревшего топлива, паров масла, продуктов износа деталей и отработавших газов, прорвавшихся через поршневые кольца из камеры сгорания в картер двигателя.

Без эффективного отвода картерных газов внутри картера резко возрастает давление. Это приводит к выдавливанию моторного масла через сальники коленчатого вала, сапун, масляный щуп и другие уплотнения. Повышенное давление также препятствует свободному движению поршней вниз, увеличивая механические потери и снижая КПД двигателя.

Ключевые функции системы

- Стабилизация давления: Поддержание оптимального (чаще слегка разреженного) давления внутри картера для предотвращения утечек масла и деформации уплотнений.

- Удаление вредных веществ: Отвод взрывоопасных картерных газов, содержащих углеводороды (HC), оксиды серы (SOx), сажу и пары воды, образующей кислоты при конденсации.

- Защита масла: Минимизация контакта моторного масла с агрессивными продуктами сгорания и водой, замедляющая его окисление и разложение.

- Экология: Предотвращение прямого выброса вредных картерных газов в атмосферу. Современные системы направляют их во впускной тракт для дожигания в цилиндрах.

- Предотвращение разжижения масла: Удаление паров топлива и воды, которые могут конденсироваться в холодном двигателе и разжижать моторное масло, ухудшая его смазывающие свойства.

Устройство ресивера впускного коллектора

Ресивер впускного коллектора представляет собой герметичную камеру сложной формы, расположенную между дроссельной заслонкой и впускными каналами цилиндров. Он изготавливается преимущественно из термостойкого пластика (реже – алюминиевого сплава) методом литья, что обеспечивает точную геометрию внутренних полостей и минимизирует вибрации. В корпусе интегрированы патрубки для подключения систем вентиляции картера (PCV), адсорбера, вакуумного усилителя тормозов, датчиков давления и температуры воздуха, а также каналы для крепления форсунок в моделях с непосредственным впрыском.

Ключевая конструктивная особенность – объёмная накопительная полость (резонатор), соединённая с индивидуальными каналами для каждого цилиндра. Внутренняя поверхность тщательно полируется для снижения сопротивления потоку воздуха. На современных двигателях ресивер оснащается изменяемой геометрией (система изменения длины тракта), реализуемой через заслонки с электроприводом или вакуумными актуаторами, переключающими воздушные каналы.

Функции и принцип работы

- Выравнивание пульсаций воздуха: Сглаживает колебания давления, вызванные поочерёдным открытием впускных клапанов, обеспечивая стабильное наполнение цилиндров.

- Резонансный наддув: Использует явление акустического резонанса воздушного столба. Длина каналов подбирается так, чтобы волна разрежения, возникающая при закрытии клапана, отражалась и возвращалась ко впускному окну в момент его следующего открытия, "проталкивая" дополнительный воздух.

- Распределение воздушного заряда: Гарантирует равномерную подачу воздуха ко всем цилиндрам благодаря симметричной конструкции каналов.

- Повышение эффективности: При низких оборотах используются длинные каналы для усиления резонансного эффекта и увеличения крутящего момента. На высоких оборотах система переключается на короткие каналы, снижая сопротивление потоку и максимизируя мощность.

Датчики двигателя: типы и назначение

Датчики двигателя представляют собой электронные компоненты, непрерывно отслеживающие параметры работы силового агрегата и окружающей среды. Получаемые данные передаются в электронный блок управления (ЭБУ) для анализа и формирования корректирующих сигналов.

Система управления двигателем использует показания датчиков для точного дозирования топлива, управления зажиганием, регулировки фаз газораспределения и контроля токсичности выхлопа. Отказ даже одного датчика может нарушить работу всего двигателя.

Основные типы датчиков и их функции

- Датчик положения коленчатого вала (ДПКВ): Определяет угловое положение коленвала и частоту вращения. Служит основой для синхронизации впрыска топлива и зажигания.

- Датчик массового расхода воздуха (ДМРВ): Измеряет объем и плотность поступающего воздуха. Ключевой параметр для расчета топливоподачи.

- Датчик положения дроссельной заслонки (ДПДЗ): Фиксирует угол открытия дросселя. Влияет на режимы холостого хода и ускорения.

- Датчик температуры охлаждающей жидкости (ДТОЖ): Контролирует температуру ОЖ для корректировки смеси и управления вентилятором.

- Датчик детонации: Обнаруживает вибрации от детонационного сгорания. Позволяет ЭБУ динамически корректировать угол опережения зажигания.

- Датчик кислорода (лямбда-зонд): Анализирует содержание кислорода в выхлопных газах. Обеспечивает обратную связь для поддержания стехиометрического соотношения топливовоздушной смеси.

- Датчик положения распредвала (ДПРВ): Определяет фазы газораспределения для реализации системы изменения фаз (VVT) и последовательного впрыска.

| Параметр контроля | Последствия неисправности |

|---|---|

| Синхронизация валов | Невозможность запуска, пропуски зажигания |

| Состав топливной смеси | Повышенный расход, потеря мощности, детонация |

| Температурные режимы | Перегрев, обогащение смеси, затрудненный холодный пуск |

| Детонационные процессы | Разрушение поршневой группы, потеря КПД |

Современные двигатели оснащаются дополнительными сенсорами: давления во впускном коллекторе (MAP), давления топлива, неровной дороги (для отключения цилиндров), системы рециркуляции отработавших газов (EGR). Точность их показаний напрямую определяет эффективность, экологичность и ресурс двигателя.

Блок управления двигателем: алгоритмы работы

Электронный блок управления (ЭБУ) непрерывно обрабатывает данные от сети датчиков (ДМРВ, ДПКВ, лямбда-зондов, ДПДЗ и др.), используя сложные алгоритмы для управления исполнительными механизмами двигателя. Основная цель – обеспечить оптимальное соотношение мощности, топливной экономичности и экологических показателей при любых режимах работы.

Алгоритмы функционируют в реальном времени, выполняя миллионы вычислений в секунду. Они включают базовые контуры управления (топливоподача, зажигание, холостой ход) и адаптивные системы, корректирующие параметры на основе обратной связи и условий эксплуатации.

Ключевые алгоритмы управления

Расчет топливоподачи:

- Определение базового импульса впрыска по объему воздуха и оборотам

- Коррекция по температуре охлаждающей жидкости/воздуха

- Адаптация по сигналу лямбда-зонда (замкнутый контур)

- Компенсация переходных режимов (разгон/торможение)

Управление углом опережения зажигания:

- Расчет базового угла по карте нагрузка/обороты

- Коррекция при детонации (сдвиг угла до исчезновения стука)

- Адаптация под октановое число топлива

Регулирование холостого хода: ЭБУ поддерживает заданные обороты через клапан РХХ или электронную дроссельную заслонку, компенсируя нагрузку от генератора/кондиционера и износ компонентов.

| Адаптивный алгоритм | Принцип работы | Пример корректировки |

| Топливные коррекции | Долгосрочная/краткосрочная адаптация по отклонению стехиометрии | Компенсация износа форсунок |

| Управление фазами ГРМ | Оптимизация момента открытия клапанов | Повышение крутящего момента на низких оборотах |

Системы диагностики: Встроенные алгоритмы OBD-II непрерывно проверяют параметры на соответствие нормам, сохраняя коды ошибок при отклонениях. При критических сбоях активируется аварийный режим (ограничение мощности с базовыми параметрами управления).

Процесс диагностики неисправностей двигателя

Диагностика двигателя начинается с анализа симптомов неисправности, заявленных владельцем. Механик фиксирует характерные признаки: посторонние шумы, вибрации, повышенный расход топлива, потеря мощности, затрудненный запуск или изменение цвета выхлопных газов. Эти данные формируют первичное представление о возможных проблемах.

Следующий этап – визуальный осмотр силового агрегата и сопутствующих систем. Проверяются следы подтекания технических жидкостей (масло, антифриз), целостность патрубков и электропроводки, состояние ремней ГРМ, наличие нагара на свечах зажигания. Одновременно проводится сканирование электронных систем управления двигателем через диагностический разъем OBD-II.

Методы и этапы проверки

Основные процедуры включают:

- Считывание кодов ошибок с ЭБУ (электронного блока управления) с помощью сканера. Расшифровка кодов указывает на сбойные датчики или системы.

- Проверка параметров в реальном времени:

- Обороты холостого хода

- Показания датчиков (кислорода, положения дросселя, температуры)

- Уровень топливной коррекции

- Давление в топливной рампе

- Механические тесты:

Тест Инструмент Цель проверки Компрессия/разрежение Компрессометр Состояние ЦПГ, клапанов Давление масла Манометр Исправность масляного насоса Герметичность цилиндров Тестер утечек Целостность колец, прокладок

После анализа полученных данных выполняются уточняющие проверки подозрительных узлов: тестирование катушек зажигания осциллографом, замер сопротивления форсунок, проверка герметичности впускного тракта дымогенератором. Сопоставление всех результатов позволяет локализовать неисправность с точностью до конкретного компонента.

Финал диагностики – формулировка заключения о причине сбоя и составление перечня необходимых ремонтных операций. Для сложных случаев применяется метод исключения: последовательная замена деталей-кандидатов на заведомо исправные с контролем изменений в работе двигателя.

Регулировка тепловых зазоров клапанов

Тепловой зазор клапана – строго нормированный технологический промежуток между торцом стержня клапана и кулачком распредвала (или коромыслом) в холодном состоянии двигателя. Он компенсирует температурное расширение металла при нагреве, предотвращая неполное закрытие клапанов или их зависание. Отсутствие правильного зазора нарушает фазы газораспределения.

Некорректный зазор приводит к критическим последствиям: уменьшенный зазор вызывает неплотное закрытие клапана, прогорание его тарелки и снижение компрессии. Увеличенный зазор создает ударные нагрузки на привод ГРМ, повышенный шум (характерное «цоканье»), износ седла клапана и толкателей, а также падение мощности из-за сокращенного времени открытия.

Процесс регулировки

Регулировка выполняется на остывшем двигателе согласно данным производителя для конкретной модели. Основные этапы:

- Установка поршня цилиндра в ВМТ такта сжатия (оба клапана закрыты).

- Измерение зазора щупом между регулируемым элементом и клапаном.

- Коррекция зазора выбранным методом:

- Регулировочные шайбы: подбор толщины шайбы в толкателе.

- Винт с контргайкой: ослабление гайки, вращение винта, фиксация.

- Гидрокомпенсаторы (не требуют ручной регулировки при исправности).

- Последовательная проверка всех клапанов по порядку работы цилиндров.

| Тип привода ГРМ | Типовой зазор (мм) | Инструмент |

|---|---|---|

| Коромысла (рокеры) | 0.15–0.35 | Щуп, ключи, отвертка |

| Толкатели со шайбами | 0.20–0.40 | Щуп, съемник шайб, микрометр |

| Рычаги (finger followers) | 0.25–0.30 | Щуп, регулировочный винт |

Периодичность регулировки указана в сервисной книжке (обычно 15–60 тыс. км). Признаки необходимости внеплановой проверки: стук в верхней части двигателя, потеря мощности, сизый выхлоп. Работу проводят с соблюдением чистоты – попадание абразива в зазоры недопустимо.

Признаки износа цилиндропоршневой группы

Износ цилиндропоршневой группы (ЦПГ) – естественный процесс, возникающий при длительной эксплуатации двигателя. Он проявляется через характерные симптомы, указывающие на снижение компрессии и нарушение герметичности камеры сгорания.

Своевременное выявление этих признаков позволяет предотвратить катастрофические поломки и дорогостоящий ремонт. Основные индикаторы износа ЦПГ связаны с изменением рабочих характеристик двигателя и составом выхлопных газов.

Ключевые симптомы износа

Наиболее явные признаки включают:

- Повышенный расход масла (более 0.5 л на 1000 км) – масло попадает в камеру сгорания через изношенные кольца или зазоры

- Синий дым из выхлопной трубы, особенно при разгоне – следствие сгорания моторного масла

- Снижение компрессии (разница между цилиндрами более 10-15%)

- Падение мощности двигателя и ухудшение динамики разгона

Дополнительные индикаторы:

- Характерное "цоканье" при холодном пуске, исчезающее после прогрева

- Повышенное давление в картере (газы прорываются через изношенные поршневые кольца)

- Замасливание свечей зажигания в отдельных цилиндрах

- Появление масляного нагара на электродах свечей

Для точной диагностики измеряют:

| Параметр | Норма | Критическое значение |

| Компрессия | 12-16 бар | < 9-10 бар |

| Расход масла | 0.1-0.3 л/1000км | > 0.8 л/1000км |

| Разброс по цилиндрам | до 1 бар | > 2 бар |

Прогрессирующий износ ЦПГ приводит к лавинообразному ухудшению состояния двигателя: снижается компрессия → растет расход масла → увеличивается нагар → перегреваются детали. Игнорирование симптомов вызывает необходимость капитального ремонта.

Техническое обслуживание двигателя: базовые операции

Регулярное техническое обслуживание двигателя критически важно для обеспечения его долговечности, надежности и топливной эффективности. Пренебрежение базовыми процедурами неизбежно ведет к ускоренному износу деталей, снижению мощности, повышенному расходу масла и топлива, а в перспективе – к дорогостоящему ремонту или замене силового агрегата.

Своевременное выполнение регламентных работ позволяет выявить потенциальные проблемы на ранней стадии, предотвратить внезапные поломки и поддерживать оптимальные рабочие параметры двигателя. Основные операции обслуживания сгруппированы по периодичности выполнения и степени сложности, требуя как самостоятельных действий владельца, так и профессионального вмешательства.

Ключевые операции технического обслуживания

Ежедневные / Еженедельные проверки (владелец):

- Контроль уровня моторного масла щупом на холодном или прогретом (согласно инструкции) двигателе. Долив при необходимости до метки MAX.

- Проверка уровня охлаждающей жидкости в расширительном бачке. Долив только рекомендованного производителем антифриза.

- Визуальный осмотр подкапотного пространства на предмет подтеков масла, тосола или топлива.

Плановое обслуживание (регламентное, по пробегу/времени):

- Замена моторного масла и масляного фильтра: Самая важная операция. Удаляет продукты износа и старую смазку. Периодичность: 10 000–15 000 км или 1 раз в год.

- Замена воздушного фильтра: Обеспечивает чистый воздух для смесеобразования. Забитый фильтр снижает мощность и повышает расход топлива. Периодичность: 15 000–30 000 км.

- Замена топливного фильтра: Защищает топливную систему от загрязнений. Периодичность зависит от типа двигателя и качества топлива (20 000–60 000 км).

- Замена свечей зажигания (бензиновые двигатели) / свечей накаливания (дизели): Обеспечивает стабильное воспламенение смеси. Периодичность: 30 000–60 000 км (для обычных), до 120 000 км (для иридиевых/платиновых).

- Замена ремня ГРМ (или цепи) и сопутствующих роликов/натяжителей: Критически важная процедура. Обрыв ремня приводит к тяжелым повреждениям клапанов и поршней. Строго по регламенту производителя (обычно 60 000–120 000 км или 5-7 лет).

- Диагностика и регулировка: Проверка систем управления двигателем (ЭБУ, датчики), замер компрессии, регулировка зазоров клапанов (если требуется).

Дополнительные важные аспекты:

| Система охлаждения | Проверка состояния патрубков, радиаторов, помпы. Замена антифриза каждые 2-5 лет. |

| Ремни навесного оборудования | Контроль натяжения и состояния ремня генератора, кондиционера, ГУР. Замена при появлении трещин или свиста. |

| Система вентиляции картера (PCV) | Периодическая очистка клапана и магистралей для предотвращения закоксовывания и скачков расхода масла. |

Строгое соблюдение регламента обслуживания, использование качественных расходных материалов и масел, указанных производителем, а также внимательное отношение к любым изменениям в работе двигателя (странные шумы, запахи, дымность выхлопа) – основа его многолетней беспроблемной эксплуатации.

Список источников

При подготовке материалов по устройству и принципу работы автомобильных двигателей использовались специализированные технические издания и учебные пособия, обеспечивающие достоверность информации. Основное внимание уделялось современным конструкциям ДВС и фундаментальным физическим принципам их функционирования.

Ниже представлен перечень ключевых источников, содержащих исчерпывающие данные по теме. Все материалы доступны в печатном формате или через официальные электронные библиотеки технических вузов.

Основная литература

- Автомобильные двигатели – Учебник под редакцией М.С. Ховаха

- Теория рабочих процессов ДВС – Н.А. Иващенко, В.И. Ивин

- Конструкция и расчёт автомобильных двигателей – А.Н. Островцев

- Поршневые двигатели внутреннего сгорания – В.Н. Луканин, С.М. Шатров

Дополнительные ресурсы

- Техническая документация ГОСТ Р 53633-2009 "Двигатели внутреннего сгорания"

- Сборники трудов НАМИ (Научный автомоторный институт)

- Журнал "Двигателестроение"