Как устроен и работает механический инжектор

Статья обновлена: 28.02.2026

Точная подача топлива – ключевое условие эффективной работы двигателя внутреннего сгорания. Системы впрыска, заменившие карбюраторы, обеспечивают оптимизированное смесеобразование и контроль расхода горючего.

Среди технологий впрыска выделяются механические инжекторные системы, ставшие переходным звеном между карбюрацией и современным электронным управлением. Их работа основана исключительно на гидромеханических принципах без участия электронных блоков.

Понимание устройства и функционирования механического инжектора необходимо для изучения эволюции топливных систем. В статье детально разберем конструкцию, рабочий цикл и регулирующие механизмы данной технологии.

Назначение механического инжектора в двигателе

Механический инжектор обеспечивает принудительную подачу топлива во впускной коллектор или цилиндры двигателя внутреннего сгорания. Его ключевая задача – заменить карбюраторную систему, обеспечивая более точное дозирование горючего и улучшенное смесеобразование.

Конструкция инжектора создает необходимое давление топлива и распыляет его через форсунку в виде мелкодисперсного аэрозоля. Это позволяет добиться оптимального соотношения воздух-топливо на разных режимах работы мотора, что напрямую влияет на эффективность сгорания смеси.

Основные функции и преимущества

Механический инжектор решает несколько критически важных задач:

- Точная дозировка топлива – пропорционально объему поступающего воздуха через дроссельную заслонку

- Повышение топливной экономичности за счет оптимизации состава смеси

- Улучшение динамических характеристик двигателя (приемистости, мощности)

- Стабильный запуск при низких температурах благодаря постоянному давлению в системе

- Автоматическая адаптация к изменяющимся нагрузкам и оборотам двигателя

Принципиальное отличие от электронных систем заключается в полностью автономной работе: все регулировки осуществляются механическими компонентами (плунжерные насосы, регулировочные клапаны, рычаги и кулачковые механизмы).

| Параметр | Карбюратор | Механический инжектор |

|---|---|---|

| Точность дозировки | Низкая | Высокая |

| Стабильность работы | Зависит от погоды | Не зависит от внешних условий |

| Сложность конструкции | Простая | Высокая |

Конструкция узла форсунки: основные компоненты

Форсунка механического инжектора представляет собой прецизионный узел, отвечающий за дозированную подачу и распыл топлива во впускной коллектор или цилиндр. Её конструкция обеспечивает герметичность, точное срабатывание под давлением топлива и формирование заданной топливной струи.

Ключевыми элементами форсунки являются корпус, запорная игла, распылитель, пружина и регулировочные компоненты. Эти детали работают синхронно под действием топливного давления и возвратного механизма, обеспечивая цикличность впрыска.

Детали форсунки

- Корпус: Стальной цилиндр с каналами подвода топлива и монтажными фланцами. Служит основой для размещения компонентов и крепления к топливной рампе.

- Запорная игла: Конический шток из закалённой стали. Перемещается внутри направляющей втулки, открывая/закрывая топливный канал под давлением.

- Распылитель: Нижняя часть форсунки с калиброванными отверстиями. Формирует топливный факел заданной формы (конус, струя).

- Пружина сжатия: Обеспечивает прижим иглы к седлу. Жёсткость пружины определяет давление открытия форсунки.

| Компонент | Материал | Функция |

|---|---|---|

| Седло клапана | Легированная сталь | Герметизирующая поверхность для конуса иглы |

| Регулировочная шайба | Высокоуглеродистая сталь | Калибровка усилия пружины |

| Фильтр-сетка | Латунь/нерж. сталь | Предварительная очистка топлива перед распылителем |

Принцип работы основан на балансе сил: давление топлива преодолевает усилие пружины, поднимая иглу. После снижения давления пружина возвращает иглу на седло, прекращая впрыск. Зазор между иглой и направляющей (обычно 1-3 мкм) обеспечивает минимальную утечку топлива в закрытом состоянии.

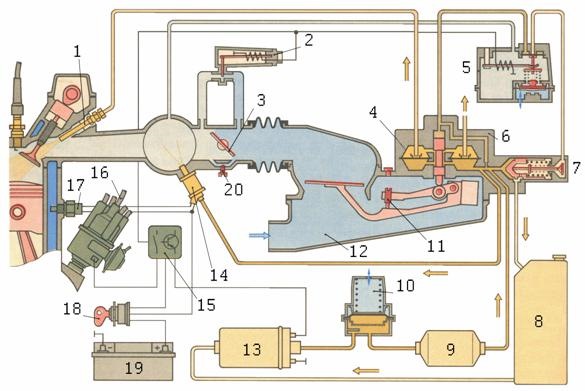

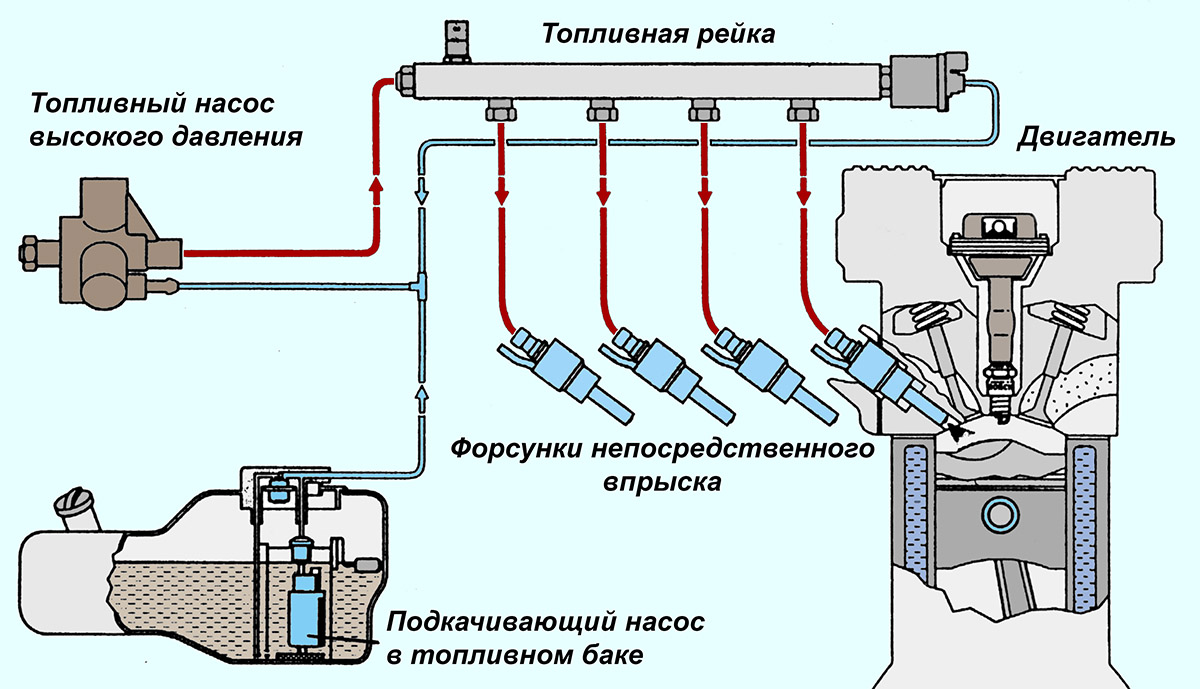

Формирование рабочего давления топлива

В механических инжекторах давление создаётся исключительно за счёт механических компонентов, без электронного управления. Основным источником является топливный насос высокого давления (ТНВД), приводимый в действие распределительным валом двигателя через шестерёнчатую или кулачковую передачу.

ТНВД забирает топливо из бака, сжимает его до значений 5–10 бар (в зависимости от системы) и направляет в топливную магистраль. Критически важную роль играет механический регулятор давления, интегрированный в насос или установленный на рампе. Он поддерживает стабильность напора путём сброса излишков топлива обратно в бак через перепускной клапан.

Ключевые аспекты процесса

Для эффективной работы необходимо:

- Постоянное давление в магистрали – обеспечивает идентичное время впрыска для всех цилиндров.

- Точная калибровка пружины регулятора – определяет момент открытия/закрытия перепускного клапана.

- Минимальные пульсации – достигаются конструкцией ТНВД (плунжерные пары, демпферы).

Если давление падает ниже нормы, нарушается распыл топлива и смесеобразование. Превышение давления ведёт к переливу и закоксовыванию форсунок. Контроль осуществляется механическим манометром через специальный штуцер на рампе.

Принцип открытия игольчатого клапана

Игольчатый клапан инжектора удерживается в закрытом положении усилием пружины, плотно прижимающей его конусную часть к седлу распылителя. Это предотвращает самопроизвольное истечение топлива через форсунку при отсутствии рабочего давления. Герметичность соединения критична для корректной работы системы впрыска.

Открытие клапана происходит исключительно под воздействием давления топлива, создаваемого топливным насосом высокого давления (ТНВД). Когда давление в топливной магистрали превышает расчетное усилие пружины, топливо воздействует на запорную поверхность иглы. Преодолевая сопротивление пружины, игла приподнимается, освобождая каналы распылителя для подачи топлива в камеру сгорания.

Ключевые этапы процесса

Последовательность срабатывания:

- ТНВД нагнетает топливо в канал инжектора, создавая давление на тыльную сторону иглы.

- При достижении давления открытия (обычно 100-300 атм) сила воздействия топлива превосходит усилие пружины.

- Игла приподнимается на строго заданную высоту, образуя топливный зазор вокруг конусного пояска.

- Топливо проходит через кольцевой зазор и выходит под давлением через калиброванные отверстия распылителя, формируя факел распыла.

Конструктивные особенности, влияющие на работу:

- Угол конуса иглы (обычно 60° или 90°) определяет скорость открытия/закрытия

- Жесткость пружины регулирует давление начала впрыска

- Зазор направляющей втулки обеспечивает свободный ход иглы

| Параметр | Влияние на открытие клапана |

|---|---|

| Давление ТНВД | Непосредственно определяет момент подъема иглы |

| Износ конусной части | Приводит к подтеканию топлива и снижению давления открытия |

| Зависание иглы | Вызывает неконтролируемую подачу топлива или отсутствие впрыска |

После снижения давления топлива пружина мгновенно возвращает иглу в седло, гарантируя резкое прекращение подачи топлива без капель. Точность хода иглы и герметичность при закрытии определяют качество распыла и эффективность сгорания топливной смеси.

Роль пружины в управлении впрыском

В механическом инжекторе пружина выполняет критическую функцию управления моментом начала и окончания впрыска топлива. Она удерживает иглу распылителя в закрытом положении, плотно прижимая её к седлу форсунки. Это предотвращает самопроизвольное открытие под действием давления топлива в магистрали низкого давления или вибраций двигателя.

Давление топлива, создаваемое топливным насосом высокого давления (ТНВД), воздействует на запорный конус иглы. Когда это давление превосходит усилие предварительного сжатия пружины, игла приподнимается, открывая канал для впрыска. Как только давление падает ниже заданного порога, пружина мгновенно возвращает иглу в седло, резко прекращая подачу топлива.

Ключевые характеристики работы пружины

- Усилие сжатия: Определяет давление начала впрыска. Регулируется винтом настройки с изменением предварительного поджатия пружины.

- Скорость срабатывания: Обеспечивает резкое открытие/закрытие иглы для точного дозирования и четкого распыла топлива.

- Герметичность: Гарантирует отсутствие подтеканий при закрытом состоянии форсунки.

Процесс распыла топлива в воздушный поток

В механическом инжекторе топливо под высоким давлением подается к распылительному отверстию форсунки. При достижении расчетного давления, игла клапана форсунки преодолевает усилие пружины, открывая проход для топлива. Топливная струя под давлением от 5 до 15 бар выталкивается через калиброванное сопло в воздушный канал впускного коллектора.

При прохождении через узкое сопло происходит резкое увеличение скорости потока и снижение давления, что вызывает дробление топливной струи на микроскопические капли. Конструкция распылителя (угол конуса, количество отверстий, форма каналов) формирует заданную геометрию факела распыла, обеспечивая оптимальное проникновение топливного облака в воздушный поток.

Ключевые аспекты распыления

Качество смесеобразования определяется параметрами:

- Диаметр капель: 50-150 мкм для механических систем

- Угол распыла: 15°-45° для эффективного заполнения сечения канала

- Равномерность распределения капель в факеле

| Фактор | Влияние на распыл |

|---|---|

| Давление топлива | Повышение давления уменьшает размер капель |

| Диаметр сопла | Уменьшение диаметра увеличивает скорость истечения |

| Вязкость топлива | Рост вязкости ухудшает дробление струи |

Турбулентность воздушного потока способствует дальнейшему дроблению капель при столкновении. Процесс испарения начинается сразу после распыла: мелкие капли интенсивно поглощают тепло от воздуха, переходя в газообразное состояние. Оптимальное соотношение распыл-испарение достигается при температуре воздуха 25-40°C во впускном тракте.

Влияние давления топлива на факел распыла

Давление топлива является критическим параметром, определяющим качество формирования топливного факела в механических инжекторах. От его величины напрямую зависит скорость истечения топлива через распылительные отверстия форсунки, что влияет на начальную кинетическую энергию струи.

При увеличении давления топлива существенно улучшается дисперсность распыла – струя дробится на более мелкие капли с меньшим средним диаметром. Это обеспечивает лучшее перемешивание топлива с воздухом в камере сгорания и ускоряет испарение капель.

Ключевые закономерности влияния давления

Основные зависимости характеристик факела от давления можно систематизировать следующим образом:

- Геометрия факела: Повышение давления увеличивает угол конуса распыла на 15-30% и длину факела на 10-25%

- Распределение капель: При давлениях ниже 3.5 бар образуются крупные капли (свыше 200 мкм), выше 6 бар – преобладают капли 50-80 мкм

- Проникновение струи: Каждое увеличение давления на 1 бар усиливает дальнобойность факела на 5-8%

| Давление (бар) | Средний диаметр капель | Однородность распыла | Риск подтекания |

|---|---|---|---|

| 2.0–3.0 | > 200 мкм | Низкая | Высокий |

| 3.5–5.0 | 120–180 мкм | Средняя | Умеренный |

| 6.0–7.5 | 50–80 мкм | Высокая | Низкий |

Оптимальный диапазон для большинства механических инжекторов составляет 4.5–6.5 бар. Избыточное давление (свыше 8 бар) вызывает кавитацию в топливных каналах и ускоренный износ иглы распылителя, тогда как недостаточное приводит к слипанию капель и образованию локальных зон обогащения смеси.

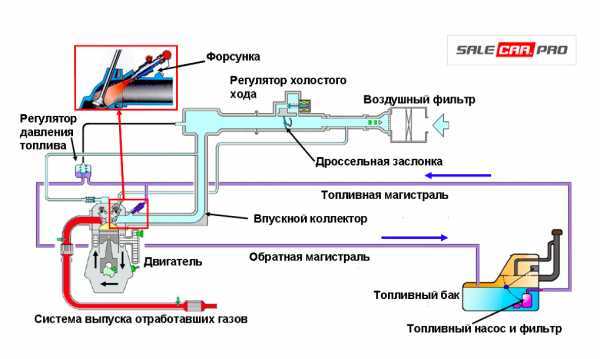

Связь дозатора-распределителя с форсунками

В механических системах впрыска дозатор-распределитель напрямую соединён с форсунками топливными магистралями высокого давления. Физическая связь обеспечивает синхронную подачу топлива к каждому цилиндру двигателя в строго заданный момент времени.

Центральный плунжерный насос в дозаторе создаёт давление до 100 бар, после чего горючее распределяется по каналам согласно порядку работы цилиндров. Топливные трубки имеют идентичную длину и внутренний диаметр для гарантии равномерной подачи.

Ключевые аспекты взаимодействия

Механическая синхронизация: Кулачковый вал дозатора жёстко связан с распредвалом двигателя через привод. Это обеспечивает точное соответствие между:

- Фазой впрыска

- Положением поршня

- Открытием/закрытием клапанов

Принцип дозирования: Объём подачи регулируется двумя способами:

- Дозирующей щелью – изменяет ход плунжера

- Центробежным регулятором – корректирует момент впрыска в зависимости от оборотов

| Компонент | Функция в связке |

|---|---|

| Распределительная головка | Направляет топливо в нужную магистраль по очереди срабатывания цилиндров |

| Обратные клапаны | Предотвращают кавитацию и поддерживают давление в трубках после впрыска |

| Механические форсунки | Открываются строго при достижении давления открытия (65-100 бар) |

Завершение цикла: После срабатывания форсунки избыточное давление сбрасывается через сливную магистраль обратно в бак. Эта фаза критична для предотвращения подвпрысков и чёткого окончания подачи топлива.

Механизм регулирования количества топлива

В механических инжекторах дозирование топлива осуществляется через плунжерную пару – прецизионный насос высокого давления. Плунжер, приводимый кулачковым валом, создаёт необходимое давление в системе при ходе вверх. Ключевым элементом регулировки выступает спиральная канавка на плунжере, геометрия которой определяет объём подачи.

Регулирующая рейка механически связана с педалью акселератора и изменяет угловое положение плунжера. При повороте плунжера спиральная канавка открывает/перекрывает сливное отверстие гильзы раньше или позже во время рабочего хода, что напрямую влияет на эффективную длину рабочего хода плунжера и объём впрыскиваемого топлива.

Факторы влияния на дозировку

Ключевые параметры процесса регулирования:

| Угол поворота плунжера | Определяет момент начала слива топлива обратно в магистраль |

| Профиль спиральной канавки | Задаёт нелинейную характеристику подачи в зависимости от нагрузки |

| Ход регулирующей рейки | Прямо пропорционален запрашиваемому количеству топлива |

Дополнительные механизмы коррекции учитывают:

- Обороты двигателя (центробежный регулятор)

- Температуру ОЖ (термокомпенсатор)

- Атмосферное давление (корректор высоты)

Топливные клапаны форсунок открываются исключительно под давлением, создаваемым плунжером, обеспечивая синхронизацию впрыска с тактами работы двигателя. Герметичность иглы форсунки после впрыска предотвращает подтекание топлива в камеру сгорания.

Зависимость впрыска от оборотов двигателя

В механических инжекторных системах частота и интенсивность впрыска топлива напрямую зависят от оборотов коленчатого вала двигателя. Это обусловлено тем, что привод топливного насоса высокого давления (ТНВД) механически связан с вращающимися элементами силового агрегата через ременную, цепную или шестеренчатую передачу.

Рост оборотов двигателя вызывает пропорциональное увеличение скорости вращения кулачкового вала ТНВД. Каждый оборот вала соответствует циклу нагнетания топлива для определенной группы форсунок. Чем выше частота вращения, тем больше циклов нагнетания выполняется за единицу времени, что обеспечивает учащение впрыска.

Ключевые аспекты зависимости

Основные закономерности влияния оборотов на параметры впрыска:

- Объем подачи за цикл: С ростом оборотов увеличивается производительность плунжерных пар ТНВД благодаря более быстрому заполнению надплунжерного пространства

- Давление впрыска: Повышается пропорционально оборотам из-за увеличения скорости движения плунжера и сокращения времени утечек в зазорах

- Фазировка: Угол опережения впрыска корректируется автоматически центробежным регулятором, связанным с валом ТНВД

| Обороты двигателя | Частота впрыска | Давление топлива |

|---|---|---|

| Низкие (800-1500 об/мин) | Редкие импульсы | Минимальное (80-120 бар) |

| Средние (2000-3500 об/мин) | Стабильная частота | Оптимальное (150-300 бар) |

| Высокие (4000+ об/мин) | Максимальная частота | Пиковое (до 800+ бар) |

Особенность механических систем – жёсткая связь между оборотами двигателя и параметрами впрыска. Регулировка осуществляется исключительно механическими устройствами (центробежный регулятор, дозатор), что ограничивает точность оптимизации смесеобразования по сравнению с электронными аналогами.

Типичные неисправности и признаки износа

Механические инжекторы подвержены износу компонентов из-за постоянного воздействия высокого давления, механических нагрузок и агрессивных сред топлива. Нарушение герметичности, изменение калибровочных параметров и потеря геометрической точности деталей являются основными причинами снижения эффективности системы впрыска.

Раннее выявление проблем критически важно для предотвращения серьезных повреждений двигателя. Характерные симптомы проявляются в изменении работы силового агрегата, визуальных признаках утечек и отклонениях в составе выхлопных газов, что требует системной диагностики.

| Неисправность | Признаки износа |

|---|---|

| Износ иглы распылителя |

|

| Деформация/засорение распылителя |

|

| Износ плунжерной пары ТНВД |

|

| Разрушение уплотнений |

|

| Коррозия пружины иглы |

|

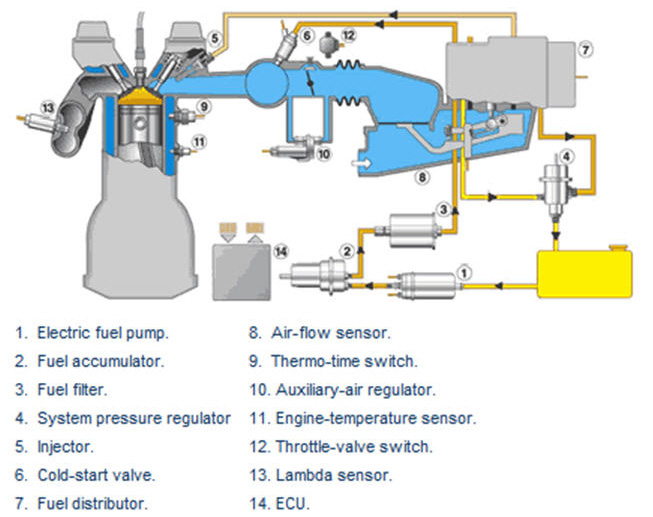

Отличия от электронных систем впрыска

Механические инжекторы регулируют подачу топлива исключительно за счёт гидромеханических компонентов. Давление горючего создаётся топливным насосом высокого давления (ТНВД), а его дозировка определяется физическим положением дроссельной заслонки и механическими регуляторами. Отсутствие электронных управляющих модулей принципиально отличает эту систему от современных аналогов.

Электронные системы впрыска используют комплекс датчиков (кислорода, детонации, расхода воздуха) для анализа параметров работы двигателя в реальном времени. На основе этих данных электронный блок управления (ЭБУ) вычисляет оптимальные моменты впрыска и длительность открытия форсунок. Это обеспечивает адаптивную настройку топливоподачи под любые условия эксплуатации.

Ключевые различия

- Управление подачей топлива: Механические системы используют пневматические и гидравлические регуляторы, электронные – программные алгоритмы в ЭБУ

- Коррекция смеси: В механических инжекторах регулировка ограничена физическими настройками, в электронных – происходит автоматически по данным датчиков

- Точность дозировки: Электронные форсунки обеспечивают дискретный впрыск с точностью до миллисекунд, механические работают в непрерывном или групповом режиме

| Критерий | Механический инжектор | Электронный впрыск |

|---|---|---|

| Обратная связь | Отсутствует | Круглосуточный мониторинг через датчики |

| Адаптация к износу двигателя | Требуется ручная регулировка | Автоматическая коррекция параметров |

| Диагностика неисправностей | Визуальный осмотр/механические тесты | Чтение кодов ошибок через диагностический разъём |

Список источников

При подготовке материала использовались специализированные технические издания и документация, посвященные устройству автомобильных двигателей и топливных систем. Акцент делался на литературу, подробно описывающую эволюцию и механику инжекторных систем.

Особое внимание уделялось источникам, содержащим принципиальные схемы работы механических инжекторов, их конструктивным особенностям и сравнительному анализу с электронными аналогами. Все материалы прошли проверку на соответствие актуальным техническим стандартам.

- Соснин Д.А. Топливная аппаратура бензиновых двигателей. Учебное пособие для вузов. М.: Академия, 2018 г.

- Богданов С.Н. Устройство и эксплуатация автотранспортных средств. Раздел "Системы питания". СПб.: Лань, 2020 г.

- Технический справочник "Bosch: Системы впрыска топлива". Пер. с нем. М.: За рулем, 2015 г.

- Хальфан Р.М. История развития топливной аппаратуры ДВС. Научно-технический журнал "Двигателестроение", №4, 2017 г.

- Учебный курс "Конструкция автотракторных двигателей". Под ред. Ивановского В.С. М.: МГТУ МАМИ, 2019 г.

- Сервисная документация "K-Jetronic: руководство по ремонту". Официальное издание Robert Bosch GmbH, 1992 г.