Как устроена передняя амортизационная стойка

Статья обновлена: 28.02.2026

Передняя стойка амортизатора – ключевой элемент подвески современных автомобилей, объединяющий несколько функций в одном узле. Она обеспечивает гашение колебаний, поддержку кузова и точное управление колесом.

Конструкция стойки напрямую влияет на безопасность, комфорт и управляемость транспортного средства. Понимание ее устройства и особенностей разных типов помогает при диагностике, ремонте и тюнинге ходовой части.

В статье подробно рассматриваются внутренние компоненты стойки, принципы ее работы, а также классификация по конструктивным признакам и применяемым технологиям демпфирования.

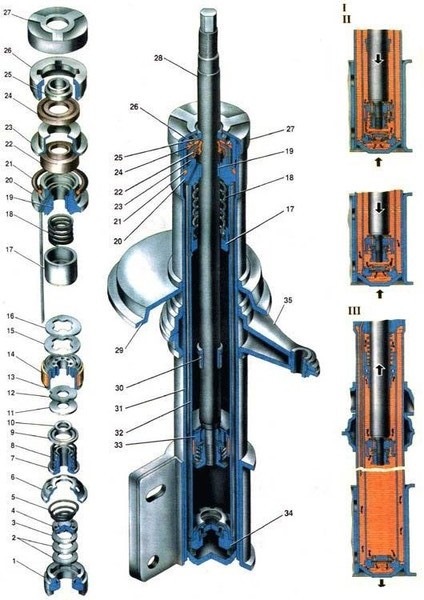

Ключевые составные элементы стойки амортизатора

Основу конструкции формирует корпус стойки, объединяющий амортизатор и винтовую пружину в единый узел. Данный корпус воспринимает основные динамические и ударные нагрузки при движении, обеспечивая жёсткое крепление компонентов подвески к кузову автомобиля.

Верхняя опора со встроенным подшипником обеспечивает подвижное соединение стойки с кузовом, позволяя ей поворачиваться при изменении направления колёс. Нижняя часть через поворотный кулак жёстко фиксируется к ступице колеса, передавая усилия от рулевого механизма.

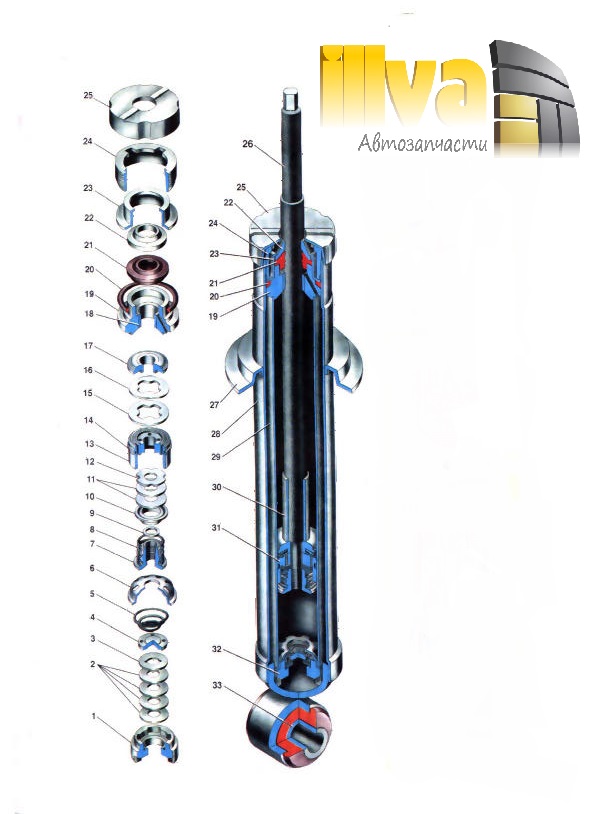

Детали конструкции

- Амортизатор: Гидравлический или газовый демпфер, гасящий колебания пружины

- Винтовая пружина: Принимает на себя вес автомобиля и дорожные неровности

- Отбойник: Ограничивает ход сжатия, защищая элементы от ударов

- Опора штока (сальник): Герметизирует рабочую полость амортизатора

- Протектор штока: Защищает полированную поверхность штока от абразивного износа

| Элемент | Функция | Материал |

|---|---|---|

| Шток амортизатора | Передаёт усилие от кузова к поршню | Легированная сталь с хромированием |

| Опорный подшипник | Обеспечивает вращение при повороте руля | Сталь/полимерный композит |

| Буфер сжатия | Смягчает удар при полном сжатии стойки | Пористый полиуретан или резина |

Дополнительные компоненты включают пыльник, предотвращающий загрязнение штока, и демпфирующие прокладки, снижающие передачу вибраций на кузов. В спортивных модификациях применяются регулируемые опоры для изменения угла развала колёс.

- Сборка узла начинается с запрессовки амортизатора в корпус

- Установка пружины с предварительным поджатием через тарелки

- Монтаж опорного подшипника и верхней опоры

- Фиксация стопорной гайкой штока с контролем усилия затяжки

Принцип работы штока и цилиндра в демпфирующем блоке

Основу демпфирующего блока передней стойки амортизатора образуют соосно расположенные цилиндр и шток, перемещающийся внутри него. Цилиндр заполнен гидравлической жидкостью и разделен поршнем штока на две камеры: верхнюю (полость штока) и нижнюю (резервную). Поршень содержит точно калиброванные перепускные клапаны – компрессионные (для хода сжатия) и реbound (для хода отбоя).

При сжатии стойки (наезд на неровность) шток вдвигается в цилиндр, уменьшая объем верхней камеры. Давление жидкости вынуждает ее проталкиваться через компрессионные клапаны поршня в нижнюю камеру. Сопротивление потоку жидкости создает демпфирующую силу, гасящую энергию удара. Одновременно часть жидкости вытесняется в газовый компенсационный объем (обычно отделенный плавающим поршнем или мембраной), сжимая газ-наполнитель.

Ключевые элементы и процессы

- Ход сжатия: Жидкость под давлением проходит через компрессионные клапаны поршня. Скорость потока и вязкость масла определяют силу сопротивления.

- Ход отбоя: При разжатии стойки шток выдвигается, увеличивая объем верхней камеры. Разрежение втягивает жидкость из нижней камеры через rebound-клапаны поршня. Демпфирование возникает из-за сопротивления жидкости при обратном перетекании.

- Компенсация объема: Газовый объем (азот под давлением) сжимается при вводе штока (компенсируя вытесненный объем) и расширяется при его выводе, предотвращая кавитацию.

Эффективность демпфирования напрямую зависит от:

- Точности калибровки клапанов в поршне.

- Вязкостно-температурных свойств гидравлической жидкости.

- Герметичности системы и стабильности давления газового наполнителя.

- Состояния направляющей втулки штока, обеспечивающей плавность хода.

| Параметр | Влияние на демпфирование |

| Диаметр штока | Определяет объем вытесняемой жидкости и жесткость хода |

| Конфигурация клапанов | Регулирует скорость перетекания жидкости между камерами |

| Давление газа | Поддерживает контакт масла с клапанами, предотвращая вспенивание |

| Качество поверхности штока | Влияет на износ сальника и утечки жидкости |

Современные конструкции часто включают дополнительные системы, такие как перепускные каналы в стенках цилиндра или электронно-управляемые клапаны, позволяющие динамически адаптировать жесткость демпфирования под условия движения.

Роль амортизационной жидкости в гидравлических стойках

Амортизационная жидкость служит рабочим телом, передающим усилие между поршнем и корпусом стойки. При сжатии/отбое она проталкивается через клапаны и калиброванные отверстия, создавая сопротивление движению подвески и гася колебания. Параллельно жидкость смазывает трущиеся элементы (шток, сальники, направляющие втулки), снижая износ и предотвращая заклинивание.

Отвод тепла – критическая функция: трение и перетекание жидкости генерируют нагрев (до +120°C и выше). Перегрев вызывает закипание, вспенивание и потерю демпфирующих свойств. Термостабильность состава напрямую влияет на стабильность работы стойки при экстремальных нагрузках.

Ключевые свойства и требования

Основные характеристики качественной амортизационной жидкости:

- Вязкостная стабильность – сохранение параметров в широком температурном диапазоне (-40°C...+150°C)

- Антипенные присадки – предотвращение аэрации (смешивания с воздухом), ведущей к "провалу" демпфирования

- Высокая смазывающая способность – защита уплотнений и металлических пар трения

- Низкая гигроскопичность – минимальное поглощение влаги из воздуха для исключения коррозии

Типы жидкостей по составу:

| Тип | Особенности | Применение |

|---|---|---|

| Минеральные | Низкая стоимость, экологичность, ограниченный температурный диапазон | Стоковые стойки в штатных условиях |

| Синтетические (на силиконовой или углеводородной основе) | Высокая термостойкость, стабильная вязкость, увеличенный ресурс | Спортивные и тюнинговые амортизаторы, тяжелые условия эксплуатации |

Деградация жидкости (окисление, загрязнение продуктами износа, разложение присадок) приводит к снижению эффективности демпфирования, утечкам через сальники и ускоренному износу компонентов. Регулярная замена жидкости – обязательная процедура при обслуживании гидравлических стоек.

Конструкция газонаполненного демпфера: особенности давления

Газонаполненные амортизаторы содержат герметичную камеру с инертным газом (обычно азотом), отделенную от масляной полости плавающим поршнем или гибкой мембраной. Давление в газовой камере существенно выше атмосферного, достигая 20-30 бар в стандартных конструкциях. Это создает постоянное поджимающее усилие на масло, минимизируя его аэрацию и кавитацию при интенсивной работе.

Контроль давления газа критичен для рабочих характеристик: избыточное значение увеличивает жесткость на сжатие и усиливает нагрузку на сальники, а недостаточное снижает эффективность гашения колебаний. В двухтрубных конструкциях давление обычно ниже (2-10 бар), тогда как однотрубные модели (De Carbon) используют высокое давление (25-30 бар) для полного исключения вспенивания масла.

Ключевые особенности давления

- Термокомпенсация: Газовый объем выступает буфером при тепловом расширении масла, сохраняя стабильность характеристик

- Предварительная нагрузка: Высокое давление создает начальное усилие на шток, улучшая реакцию на мелкие неровности

- Защита от кавитации: Подпор газа предотвращает образование масляных паров при резких ходах отбоя

- Специализированные исполнения: Спортивные модификации могут иметь давление до 50 бар для работы в экстремальных условиях

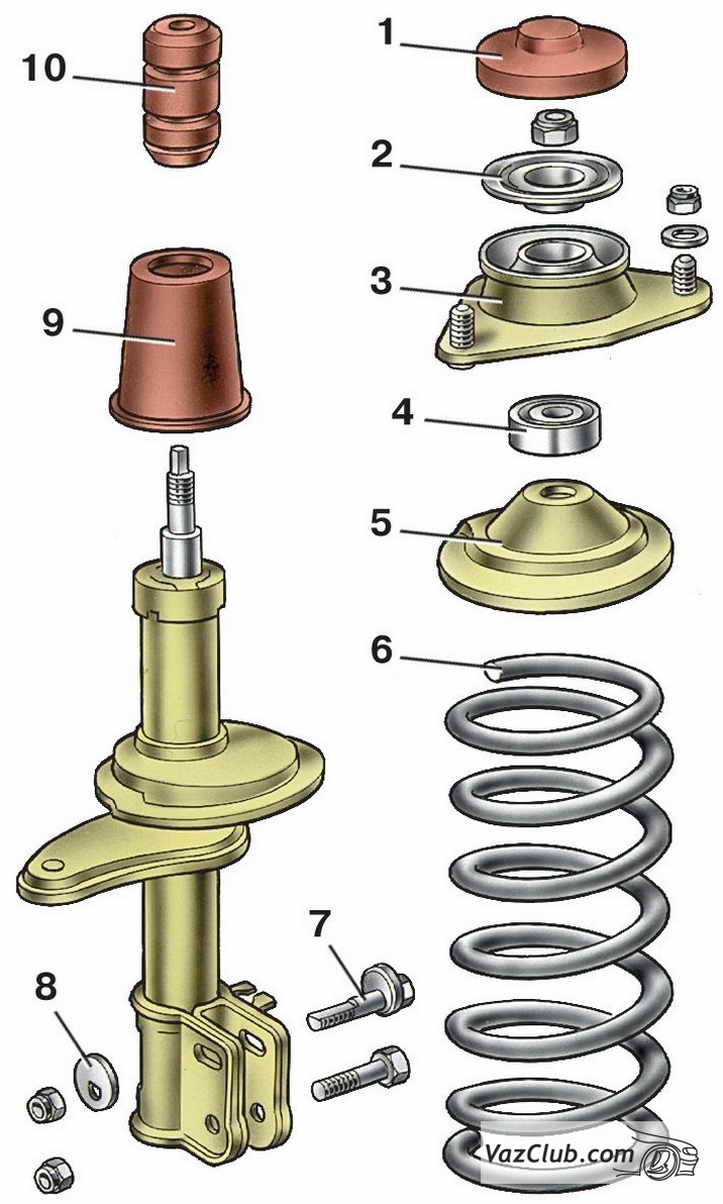

Типы пружин подвески в составе стойки McPherson

Пружина в конструкции стойки МакФерсон выполняет ключевую роль: воспринимает статические и динамические нагрузки от кузова, обеспечивает упругое сопротивление при сжатии подвески и поддерживает заданный дорожный просвет. Она напрямую взаимодействует с амортизатором через опорный подшипник и верхнюю опору, передавая усилия на кузов.

Конструктивно пружина устанавливается соосно с амортизатором, опираясь нижним витком на чашку кузова или нижний рычаг, а верхним – через демпфирующую прокладку на верхнюю опору. Геометрия, материал и характеристики пружины напрямую влияют на жесткость подвески, уровень шумности, устойчивость автомобиля и ресурс смежных компонентов.

Основные типы пружин

- Цилиндрические (постоянного сечения): Имеют одинаковый диаметр по всей длине и постоянный шаг витков. Обеспечивают линейную характеристику упругости, где усилие сжатия пропорционально деформации.

- Конические (переменного сечения): Диаметр витков уменьшается от основания к вершине. Обладают прогрессивной характеристикой: малые ходы подвески отрабатываются мягко, а при значительном сжатии жесткость возрастает, предотвращая пробой.

- Бочкообразные: Средние витки имеют увеличенный диаметр, а верхние и нижние – уменьшенный. Комбинируют свойства цилиндрических и конических пружин, обеспечивая сбалансированное сочетание комфорта и управляемости.

- Пружины с переменным шагом витка: Расстояние между соседними витками изменяется по длине. Ближе расположенные витки при сжатии входят в контакт раньше, меняя жесткость на разных этапах хода подвески.

| Тип пружины | Характеристика упругости | Основное преимущество | Типичное применение |

|---|---|---|---|

| Цилиндрические | Линейная | Простота производства, предсказуемость | Бюджетные автомобили, базовая комплектация |

| Конические | Прогрессивная | Защита от пробоя, адаптивность к нагрузкам | Кроссоверы, внедорожники, спортивные версии |

| Бочкообразные | Полу-прогрессивная | Баланс комфорта и устойчивости | Средний и премиальный сегмент |

| С переменным шагом | Не линейная | Тонкая настройка поведения подвески | Спортивные автомобили, тюнинг |

Назначение и конструкция опорного подшипника

Опорный подшипник передней стойки амортизатора обеспечивает подвижное соединение амортизационной стойки с кузовом транспортного средства. Его ключевая функция – восприятие осевых и радиальных нагрузок при повороте рулевого колеса, одновременно позволяя стойке беспрепятственно вращаться вокруг своей оси в момент изменения направления колес.

Конструктивно элемент представляет собой узел качения, интегрированный в верхнюю опору стойки. Он состоит из наружного и внутреннего колец с телами качения (шариками или роликами), сепаратором, защитными уплотнениями и демпфирующими элементами. Подшипник жестко фиксируется в опорном стакане кузова через верхнюю чашку пружины.

Разновидности опорных подшипников

Конструктивные отличия определяются типом качения и компоновкой:

- Шариковые радиально-упорные – наиболее распространенный вариант, компенсирует комбинированные нагрузки.

- Роликовые конические – применяются в тяжелых условиях эксплуатации для повышенных радиальных нагрузок.

- Интегрированные с демпфером – включают резиновую или полиуретановую вставку для гашения вибраций.

- Закрытые/открытые – герметичные модели защищены от загрязнений, необслуживаемые; открытые требуют смазки.

| Тип подшипника | Нагрузки | Особенности |

|---|---|---|

| Шариковый | Осевые + радиальные | Компактность, плавность хода |

| Роликовый конический | Преимущественно радиальные | Высокая износостойкость |

| С демпфером | Комбинированные + вибрации | Снижение шума, увеличенный ресурс |

Корпус подшипника обычно металлический, а уплотнения изготавливаются из термостойкой резины, предотвращая попадание влаги и абразивных частиц. Отказ узла проявляется стуками при повороте руля, заеданием управления или неравномерным износом шин.

Отбойник и пыльник: защитные компоненты стойки

Отбойник (буфер сжатия) и пыльник (защитный чехол) являются критически важными защитными элементами передней амортизаторной стойки. Хотя они не участвуют напрямую в демпфировании колебаний, их основная функция – продление срока службы и обеспечение корректной работы основного узла – амортизатора.

Располагаясь на штоке амортизатора, пыльник закрывает его рабочую поверхность, а отбойник обычно находится под ним или интегрирован с ним. Их совместная работа направлена на предотвращение попадания абразивных частиц и влаги внутрь амортизатора, а также смягчение крайних нагрузок при полном сжатии подвески.

Функции и особенности компонентов

Отбойник (Буфер сжатия):

- Главное назначение: Амортизация удара при полном сжатии подвески, предотвращение контакта металлических частей амортизатора или пружины.

- Материал: Изготавливается из высокоэластичных материалов: пористая резина (чаще всего), микропористый полиуретан, жесткий пластик.

- Типы конструкции:

- Классический резиновый: Цельный или с внутренними полостями для лучшего сжатия.

- С полиуретановым вкладышем: Повышенная износостойкость и долговечность.

- Интегрированный с пыльником: Образует единый узел "пыльник-отбойник".

- Последствия износа: Разрушение отбойника приводит к жестким ударам на сжатии, повреждению поршня амортизатора или чашки пружины, ускоренному износу штока и сальника.

Пыльник (Защитный чехол, Гарда):

- Главное назначение: Защита штока амортизатора и его сальника от грязи, пыли, песка, воды, реагентов и мелких камней.

- Материал: Гибкая, устойчивая к агрессивным средам резина, термопластик (TPE) или силикон.

- Типы конструкции:

- Ребристый ("гармошка"): Наиболее распространен, обеспечивает максимальную подвижность при сжатии/отбое.

- Цилиндрический (гладкий): Менее гибкий, но проще в установке, чаще на задних стойках или как часть "пыльник-отбойник".

- Последствия износа: Трещины или разрывы пыльника ведут к попаданию грязи на шток. Абразивные частицы царапают полированную поверхность штока и разрушают сальник, вызывая течь масла/газа и полный выход амортизатора из строя.

| Компонент | Основная функция | Типичные материалы | Ключевая угроза при отказе |

|---|---|---|---|

| Отбойник | Защита от удара при полном сжатии | Пористая резина, микропористый полиуретан | Механическое повреждение амортизатора/пружины, жесткие удары |

| Пыльник | Защита штока и сальника от загрязнений | Резина, термопластик (TPE), силикон | Загрязнение/износ штока и сальника, течь амортизатора |

Регулярная визуальная проверка состояния пыльника и отбойника (наличие трещин, разрывов, расслоения, "задубения" резины) – обязательная часть обслуживания подвески. Их своевременная замена при первых признаках износа экономически оправдана, так как предотвращает дорогостоящий ремонт или замену самого амортизатора.

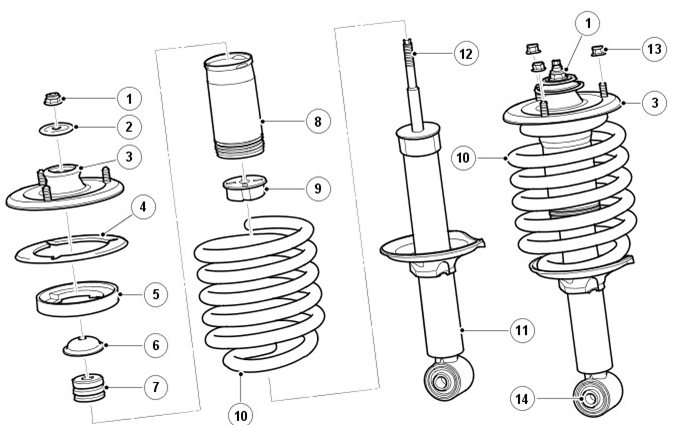

Разница между обычным амортизатором и комплексной стойкой

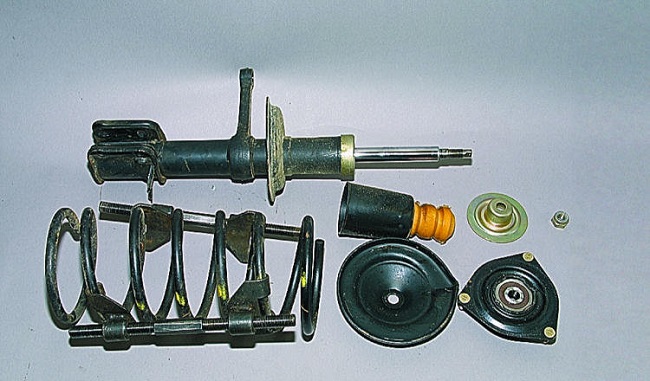

Обычный амортизатор выполняет исключительно функцию гашения колебаний пружины подвески. Он не воспринимает постоянные нагрузки от массы автомобиля и не влияет на геометрию подвески, работая совместно с отдельными элементами (рычагами, поворотным кулаком).

Комплексная стойка (часто называемая «стойкой МакФерсон») объединяет несколько компонентов в едином узле: амортизатор, пружину, опорный подшипник и крепежные элементы. Она выступает несущим элементом подвески, непосредственно связывающим колесо с кузовом и определяющим его положение.

Ключевые отличия

Основные функциональные и конструктивные различия:

- Несущая способность: Комплексная стойка воспринимает вертикальные нагрузки от массы авто, тогда как обычный амортизатор только демпфирует удары.

- Конструкция: Стойка интегрирует пружину и верхнюю опору, формируя единый узел. Обычный амортизатор монтируется отдельно от пружины.

- Влияние на подвеску: Замена стойки требует последующей регулировки развала колес, так как она влияет на геометрию. Обычный амортизатор не затрагивает углы установки колес.

- Крепление: Нижняя часть стойки жестко фиксируется к поворотному кулаку, а верхняя – к кузову через опорный подшипник. Амортизатор крепится через сайлентблоки к рычагам подвески.

Важно: Стойки всегда устанавливаются парами на одну ось, тогда как обычные амортизаторы можно менять по отдельности (хотя рекомендуется парная замена).

| Критерий | Обычный амортизатор | Комплексная стойка |

|---|---|---|

| Нагрузки | Только демпфирование | Демпфирование + несущая функция |

| Составные части | Только демпфер | Демпфер + пружина + опора |

| Влияние на развал | Отсутствует | Требует регулировки после замены |

| Тип подвески | Зависимая / многорычажная | Независимая (типа МакФерсон) |

Итог: Комплексная стойка – сложный узел, сочетающий демпфирование с силовой поддержкой кузова и формированием геометрии подвески, тогда как обычный амортизатор выполняет лишь демпфирующую роль.

Гидравлические стойки: плюсы и минусы конструкции

Гидравлические стойки используют масло в качестве рабочей жидкости, перемещающейся через клапанную систему поршня при сжатии/отбое. Конструкция включает цилиндр, шток с поршнем, сальники, направляющую втулку и газовый подпор (в двухтрубных версиях). Демпфирование достигается за счет сопротивления жидкости при прохождении через калиброванные каналы.

Этот тип распространен в бюджетных и среднеценовых автомобилях благодаря балансу стоимости и эффективности. Работоспособность зависит от целостности уплотнений и вязкости масла, а ресурс сокращается при экстремальных нагрузках или загрязнении жидкости.

Ключевые преимущества и недостатки

Сильные стороны гидравлических стоек:

- Плавность хода и высокий комфорт на мелких неровностях

- Простота конструкции и ремонтопригодность (замена сальников, масла)

- Низкий уровень шума при корректной работе

- Доступная стоимость производства и обслуживания

Основные ограничения конструкции:

- Склонность к перегреву и аэрации (вскипание масла) при длительной интенсивной нагрузке

- Зависимость характеристик от температуры окружающей среды

- Риск утечки масла при повреждении сальника или штока

- Постепенная деградация демпфирующих свойств из-за старения жидкости

- Ограниченная энергоемкость на высоких скоростях отбоя/сжатия

| Критичный фактор | Последствия при нарушении |

| Состояние штока | Задиры вызывают утечку масла и потерю демпфирования |

| Целостность пыльника | Попадание грязи ускоряет износ уплотнений |

| Качество масла | Некондиционная жидкость провоцирует клапанный стук и вибрации |

Газомасляные модификации: улучшенное демпфирование

Газомасляные амортизаторы оснащены дополнительной камерой, заполненной азотом под высоким давлением (до 30 атм), которая отделена от масляного резервуара плавающим поршнем или эластичной мембраной. Эта конструкция предотвращает смешивание газа с маслом и образование воздушных пузырьков при интенсивных нагрузках.

Газовый подпор создает постоянное давление на масло, исключая его вспенивание и кавитацию. Это обеспечивает стабильную вязкость рабочей жидкости во всем диапазоне температур и скоростей перемещения штока, что критично для сохранения демпфирующих свойств при экстремальных условиях эксплуатации.

Ключевые преимущества технологии

- Линейная характеристика демпфирования: отсутствие провалов в силе сопротивления при резких ходах подвески

- Повышенная энергоемкость: эффективное гашение высокоамплитудных колебаний за счет стабильной работы клапанной системы

- Снижение "завоздушивания": газовый барьер минимизирует аэрацию масла даже при длительном режиме "работа-отдых"

- Температурная стабильность: сохранение рабочих параметров при нагреве до +120°C благодаря инертности азота

Конструктивные вариации включают двухтрубные системы с разделительным поршнем (более ремонтопригодные) и однотрубные решения типа De Carbon с мембранным разделителем (компактные, с увеличенным газовым объемом). В спортивных модификациях применяется ступенчатая регулировка газового давления через клапан Шредера для адаптации к разным дорожным условиям.

Адаптивные стойки с электронным управлением жёсткости

Данный тип амортизационных стоек автоматически изменяет демпфирующие характеристики в реальном времени, адаптируясь к дорожному покрытию, стилю вождения и текущей скорости. Электронный блок управления (ЭБУ) непрерывно анализирует данные от датчиков (ускорения кузова, положения руля, скорости колёс) и корректирует жёсткость каждого амортизатора независимо. Это позволяет одновременно повысить комфорт на неровностях и устойчивость в поворотах.

Ключевым отличием от традиционных стоек является наличие исполнительных механизмов внутри амортизатора, управляемых электрическими сигналами. В зависимости от конструкции, регулировка может затрагивать сопротивление перепускных клапанов, вязкость рабочей жидкости или эффективную длину каналов. Система работает в нескольких предустановленных режимах (например, Comfort, Sport, Auto), выбираемых водителем.

Разновидности по принципу регулировки

Основные технологии реализации адаптивного демпфирования:

- Магнитореологическая жидкость (MagneRide): Содержит микрочастицы железа, изменяющие вязкость под действием магнитного поля от катушек в поршне.

- Электромагнитные клапаны: Шаговые двигатели или соленоиды дозируют поток жидкости через систему перепускных каналов.

- Пьезоэлектрические элементы: Меняют геометрию клапанов за доли секунды под напряжением.

| Тип системы | Скорость реакции | Примеры применения |

|---|---|---|

| MagneRide (GM, Audi, Ferrari) | 1-5 мс | Corvette, Audi TT, Lamborghini Huracán |

| Электромагнитные клапаны (Bilstein DDC, Sachs CDC) | 10-20 мс | BMW M-Series, Volkswagen DCC, Porsche PASM |

| Пьезоэлектрика (Infiniti) | ~1 мс | Infiniti Q50, Q60 |

Преимущества включают устранение компромисса между комфортом и управляемостью, автоматическую оптимизацию для любых условий и улучшение сцепления с дорогой. Недостатки – высокая стоимость компонентов, сложность диагностики и ремонта, а также увеличение массы подвески. Долговечность таких систем обычно ниже классических аналогов из-за наличия электронных компонентов в агрессивной среде.

Спортивные стойки с регулируемой высотой клиренса

Конструкция спортивных стоек с возможностью изменения клиренса принципиально отличается от стандартных решений. Основой регулировки служит специальный механизм, интегрированный в корпус стойки, позволяющий изменять расстояние между точкой крепления к кузову и опорным подшипником. Это достигается за счет резьбовых соединений или системы регулировочных проставок, смещающих положение пружины относительно амортизатора.

Точная настройка высоты осуществляется путем вращения регулировочных колец (часто называемых "контргайками"), расположенных на внешнем корпусе стойки. Два кольца с противоположной резьбой фиксируют пружину в нужном положении после выставления требуемого уровня подвески. Подобная система требует высокой точности изготовления резьбовых элементов и корпуса для исключения люфтов и обеспечения стабильности под нагрузкой.

Ключевые особенности и разновидности

Различают два основных типа конструкций регулируемых стоек:

- Полноразборные (coilover): Имеют отдельные резьбовые чашки для пружины и внешний регулировочный корпус. Позволяют независимо настраивать предварительную нагрузку пружины и высоту дорожного просвета.

- С фиксированной чашкой: Регулировка клиренса осуществляется только перемещением всего узла пружины относительно корпуса стойки через резьбу на штокодержателе, что влияет и на степень сжатия пружины.

Важные технические аспекты таких стоек:

| Материал корпуса | Закаленная сталь или алюминиевые сплавы для легкости и стойкости к деформациям |

| Тип резьбы | Трапецеидальная или прямоугольная резьба (реже метрическая) для повышенной нагрузки |

| Защита механизма | Резиновые пыльники или тефлоновые покрытия для предотвращения заклинивания от грязи и коррозии |

Эксплуатация требует регулярного контроля состояния резьбовых пар и смазки специальными составами. Критически важно соблюдать момент затяжки регулировочных колец, указанный производителем, для предотвращения самопроизвольного раскручивания под вибрацией. Неправильная установка или чрезмерное занижение могут привести к повреждению ШРУСов, снижению хода отбоя подвески и ускоренному износу сайлентблоков.

Усиленные стойки для грузовых автомобилей и внедорожников

Усиленные стойки амортизаторов для грузового транспорта и внедорожников проектируются с учетом повышенных эксплуатационных нагрузок. Они испытывают значительные ударные воздействия при движении по бездорожью, перевозке тяжелых грузов или буксировке прицепов, что требует применения усиленных материалов и конструктивных решений.

Основное отличие от стандартных стоек заключается в использовании толстостенных цилиндров, массивных штоков увеличенного диаметра (часто из легированной стали) и усиленных опорных подшипников. Пыльники и отбойники изготавливаются из износостойких композитных материалов, а сальниковые узлы проектируются для предотвращения течи масла при экстремальных углах крена.

Ключевые особенности и разновидности

Конструктивные отличия:

- Двухтрубные с увеличенным резервуаром: Обеспечивают эффективный теплоотвод при длительных нагрузках

- Однотрубные (газонаполненные): Исключают аэрацию масла и сохраняют стабильность на высоких скоростях

- Регулируемые (пневмо/гидравлические): Позволяют изменять клиренс и жесткость под конкретную загрузку

Дополнительные элементы усиления:

| Проставки под пружины | Компенсируют проседание под весом груза |

| Буферы сжатия из пористо-эластомерных материалов | Поглощают пиковые ударные нагрузки |

| Защитные кожухи штоков | Предотвращают повреждение абразивами и коррозию |

Критерии выбора: Учитывается полная масса ТС, тип подвески (зависимая/независимая), диаметр посадочных мест, а также характер эксплуатации – для преодоления экстремального бездорожья требуются решения с максимальным запасом прочности, тогда как для коммерческого транспорта приоритетом становится долговечность при постоянной загрузке.

Диагностика неисправностей по характеру стука в подвеске

Стук в передней подвеске часто указывает на износ или поломку компонентов стойки амортизатора. Анализ его характера, локализации и условий возникновения позволяет точнее определить проблемный узел. Игнорирование таких симптомов ведет к ускоренному разрушению смежных деталей и ухудшению управляемости.

При диагностике учитывают зависимость звука от скорости движения, типа дорожного покрытия, маневров (торможение, разгон, повороты) и температуры окружающей среды. Ниже приведены типичные сценарии неисправностей.

Характер стука и вероятные причины

Распространенные проявления:

- Глухой стук на мелких неровностях – износ опорного подшипника. Усиливается при повороте руля на месте.

- Резкие щелчки при переезде стыков плит – разрушение сайлентблока стабилизатора поперечной устойчивости.

- Металлический лязг на выбоинах – ослабление гайки штока амортизатора или деформация стакана кузова.

| Условия возникновения | Вероятная неисправность |

|---|---|

| Стук при торможении | Износ втулок амортизатора или крепления суппорта |

| Звук на разгоне/рывках | Люфт подшипника ступицы или шаровой опоры |

| Стук только в мороз | Трещины в резине отбойника или износ сайлентблоков |

Критичные симптомы:

- Непрерывный грохот при движении – полное разрушение опоры стойки.

- Стук с вибрацией руля – отслоение штока амортизатора от демпфера.

- Хруст при поворотах – разрушение подшипника ступицы или ШРУСа.

Признаки утечки амортизаторной жидкости из стойки

Утечка гидравлической жидкости через сальники или повреждённые уплотнения приводит к снижению рабочего давления внутри амортизатора. Это нарушает демпфирующие характеристики стойки и ускоряет износ внутренних компонентов.

Обнаружить проблему можно по характерным внешним проявлениям и изменению поведения автомобиля. Своевременная диагностика предотвращает полный выход узла из строя и сохраняет контроль над управлением.

Ключевые индикаторы утечки

- Масляные потёки на корпусе - тёмные вертикальные полосы ниже пыльника, особенно заметные на штоке и защитном кожухе

- Капли жидкости под креплением - масляные пятна на нижней чашке амортизатора или под автомобилем после стоянки

- Раскачивание кузова - после проезда неровностей автомобиль совершает больше 1-2 затухающих колебаний

- "Клевки" при торможении - выраженный наклон передней части при резкой остановке

- Стуки на мелких кочках - металлические удары из зоны колесных арок из-за потери демпфирования

- Увод в сторону - самопроизвольное изменение траектории движения при одинаковом давлении в шинах

- Повышенный износ протектора - появление пятен или волн на шинах передней оси

| Степень утечки | Внешние признаки | Влияние на управление |

|---|---|---|

| Начальная | Лёгкое запотевание штока | Незначительное ухудшение комфорта |

| Средняя | Чёткие масляные полосы на корпусе | Заметное раскачивание, снижение стабильности |

| Критическая | Капли жидкости, мокрый пыльник | Потеря контакта с дорогой, опасность ДТП |

Важно: даже минимальное запотевание штока указывает на износ сальника. При появлении первых симптомов необходима диагностика на СТО. Эксплуатация автомобиля с неисправными стойками запрещена ПДД из-за риска потери управления.

Износ опорных подшипников: симптомы и последствия

Характерный стук или скрип в передней части автомобиля при повороте руля, особенно на малой скорости или стоя на месте, является основным симптомом износа опорных подшипников. Звук обычно возникает из-за разрушения сепаратора, выработки дорожек качения или потери смазки, что приводит к сухому трению между элементами подшипника. Шум может усиливаться при проезде неровностей или при резком повороте руля.

Следующим признаком становится ухудшение управляемости: рулевое колесо может ощущаться "тяжелым" или "ватным", теряется четкость реакции на его поворот. Появляется вибрация на руле, передающаяся от неправильно работающего подшипника, которая особенно заметна при движении по неровной дороге. В запущенных случаях возможно подклинивание подшипника, приводящее к заеданию руля при попытке повернуть.

Ключевые последствия износа

Игнорирование проблемы ведет к серьезным последствиям:

- Ускоренный износ смежных деталей: Неравномерная нагрузка разрушает чашку амортизационной стойки ("стакан") и саму опорную подушку.

- Разрушение подшипника: Полный выход из строя подшипника может вызвать заклинивание стойки, делая поворот колеса невозможным.

- Ухудшение курсовой устойчивости: Снижение точности рулевого управления напрямую влияет на безопасность, особенно в поворотах или экстренных маневрах.

- Повреждение амортизатора: Вибрации и ударные нагрузки от разрушающегося подшипника передаются на шток амортизатора, провоцируя его деформацию или течь.

- Износ шин: Нарушение углов установки колес (развала/схождения) из-за неправильной работы узла приводит к неравномерному и ускоренному износу протектора.

Своевременная диагностика и замена изношенного опорного подшипника критически важны для поддержания безопасности, управляемости и предотвращения дорогостоящего ремонта других элементов подвески и рулевого управления.

Пробитие отбойника: причины и проверка хода штока

Пробитие отбойника происходит при полном сжатии амортизатора, когда шток упирается в демпфирующий элемент. Это вызывает жесткий удар в подвеске, повреждает сальники и сокращает ресурс стойки. Характерный признак – глухой стук на неровностях при движении.

Отбойник защищает корпус амортизатора от контакта с подвижными частями, распределяет ударные нагрузки. Его разрушение приводит к попаданию грязи на шток, утечке масла и клину механизма. Регулярная диагностика критична для безопасности.

Причины пробития отбойника

Основные факторы:

- Износ демпфера – потеря маслом вязкости или недостаточное давление газа снижают сопротивление сжатию.

- Деформация пружины – уменьшение свободной высоты провоцирует постоянное сжатие стойки.

- Механическое разрушение отбойника – растрескивание полиуретана от перепадов температур или масляного контакта.

- Перегрузка автомобиля – превышение грузоподъемности уменьшает клиренс.

- Некорректная замена элементов – установка отбойника, не соответствующего ходу штока.

Проверка остаточного хода штока

Алгоритм диагностики:

- Разгрузите подвеску домкратом, отсоедините тормозной шланг и датчики АБС.

- Снимите стойку, зафиксируйте ее вертикально в тисках через протекторы.

- Измерьте штангенциркулем длину штока в выдвинутом состоянии (Lmax).

- Сожмите амортизатор до упора, зафиксируйте длину (Lmin).

- Рассчитайте рабочий ход: H = Lmax – Lmin.

| Тип подвески | Норма хода штока (мм) | Критическое значение (мм) |

|---|---|---|

| McPherson (легковые) | 120–180 | < 100 |

| Грузовые/внедорожники | 150–220 | < 120 |

При отклонениях от нормы проверьте состояние пружины и отбойника. Если ход в пределах допуска, но стук сохраняется – ищите дефект опорного подшипника или сайлентблоков.

Методы проверки остаточного ресурса передних стоек

Определение остаточного ресурса передних стоек амортизаторов критически важно для безопасности и планового обслуживания транспортного средства. Своевременная диагностика позволяет избежать внезапных отказов, ухудшения управляемости и преждевременного износа смежных компонентов подвески.

Существует несколько практических методов оценки состояния стоек, различающихся по сложности, точности и необходимости использования специального оборудования. Комбинация этих подходов дает наиболее объективную картину.

Основные диагностические методики

Ключевые способы проверки включают:

- Визуальный осмотр: Поиск подтеков масла на корпусе стойки и пыльнике, механических повреждений (вмятины, коррозия), деформации штока, состояния опорного подшипника и резиновых втулок.

- "Раскачка" кузова: Интенсивное нажатие на переднюю часть авто над колесом с последующим резким отпусканием. Исправная стойка должна гасить колебания за один такт. Продолжительные "раскачивания" указывают на износ.

- Тест-драйв с оценкой поведения:

- Появление стуков или скрипов при проезде неровностей.

- "Клевки" носом при торможении.

- Раскачивание кузова в поворотах или на волнах асфальта.

- Увод автомобиля в сторону при движении по прямой.

- Неравномерный износ протектора шин ("пятнами").

- Проверка на вибростенде (шок-тестер): Специализированное оборудование имитирует движение по неровностям, измеряя эффективность демпфирования каждой стойки в процентах относительно нормы. Результаты ниже 40-50% указывают на необходимость замены.

- Измерение температуры: После интенсивной поездки по неровной дороге неисправная стойка (с потерей масла или износом клапанов) будет заметно холоднее исправной из-за неэффективного поглощения энергии трения.

| Метод | Что выявляет | Точность | Сложность |

|---|---|---|---|

| Визуальный осмотр | Утечки, повреждения корпуса/штока, износ пыльников/втулок | Средняя | Низкая |

| "Раскачка" кузова | Сильная потеря демпфирующих свойств | Низкая (субъективно) | Низкая |

| Тест-драйв | Комплексные симптомы износа в динамике | Высокая (с опытом) | Средняя |

| Вибростенд | Точный % остаточного демпфирования | Очень высокая | Высокая (требует оборудование) |

| Замер температуры | Отсутствие рабочего сопротивления в стойке | Средняя | Средняя |

Для максимальной достоверности рекомендуется использовать минимум два метода (например, визуальный осмотр + тест-драйв или вибростенд). Окончательное решение о замене принимается на основании совокупности выявленных признаков износа и результатов инструментальных замеров.

Опасность деформации корпуса стакана стойки

Деформация корпуса стакана стойки возникает под воздействием ударных нагрузок (попадание в ямы, наезд на препятствия), некачественного ремонта (например, некорректная затяжка элементов подвески) или коррозии, ослабляющей металл. Даже незначительное искривление нарушает геометрию крепления амортизатора, меняя углы установки колес и векторы приложения сил.

Искажение геометрии стакана приводит к неправильной работе амортизатора: шток перемещается с перекосом, вызывая ускоренный износ сальников, направляющей втулки и самого штока. Это провоцирует течь масла, потерю демпфирующих свойств, стуки и вибрации. Жесткость узла крепления снижается, ухудшая управляемость.

Основные риски и последствия

Ключевые проблемы, вызванные деформацией:

- Нарушение развала-схождения: Колесо принимает неправильный угол, ускоряя износ шин (пилообразный износ, "съедание" резины с одной стороны).

- Повышенные нагрузки на смежные узлы: Перекосы увеличивают усилие на рулевую рейку, сайлентблоки рычагов, шаровые опоры, приводя к их преждевременному выходу из строя.

- Снижение курсовой устойчивости: Автомобиль "уводит" в сторону, требуется постоянное подруливание, особенно заметно на высокой скорости или в поворотах.

- Разрушение амортизатора: Перекошенный шток заклинивает или гнется, корпус амортизатора может треснуть от усталости металла.

Важно: Деформации часто визуально малозаметны. Точную диагностику выполняют с помощью контрольных шаблонов, замеров геометрии кузова или 3D-стендов. Попытки выправить стакан кувалдой или домкратом усугубляют проблему – металл теряет прочность, трескается в местах нагрева или растяжения.

| Признак деформации | Возможное последствие |

|---|---|

| Стук в подвеске при проезде неровностей | Разрушение опорного подшипника, отбойника амортизатора |

| Автомобиль "не держит" траекторию | Потеря контроля в экстренной ситуации (занос, опрокидывание) |

| Течь масла из нового амортизатора | Ускоренный износ сальника из-за перекоса штока |

Требования к парной замене стоек на одной оси

Замена амортизационных стоек на транспортном средстве всегда выполняется попарно на одной оси, независимо от типа подвески (McPherson, двухрычажная или многорычажная). Данное правило обусловлено необходимостью сохранения идентичных рабочих характеристик демпфирующих элементов с обеих сторон.

Разница в степени износа или характеристиках новых и старых стоек провоцирует асимметрию поведения подвески: ухудшается курсовая устойчивость, возникает дисбаланс при торможении и ускорении, неравномерно распределяется нагрузка на элементы шасси. Это создаёт риски потери контроля над автомобилем.

Ключевые аспекты парного монтажа

Обязательные условия:

- Совпадение моделей и технических параметров – устанавливаемые стойки должны иметь идентичные конструктивное исполнение, жёсткость пружин и демпфирующие характеристики.

- Комплексная замена сопряжённых компонентов – опорные подшипники, отбойники, пыльники меняются синхронно на обеих стойках.

- Калибровка электронных систем – при наличии адаптивной подвески требуется программная адаптация новых амортизаторов.

Технологические последствия игнорирования правила:

| Неравномерный износ шин | Разная сила сжатия/отбоя |

| Смещение углов развала/схождения | Деформация стабилизатора поперечной устойчивости |

| Вибрации на рулевом колесе | Ускоренный выход из строя сайлент-блоков |

После установки обязательна проверка геометрии подвески и тест-драйв для контроля отсутствия биений и посторонних шумов. Пренебрежение парной заменой классифицируется как нарушение технических регламентов безопасности.

Критерии выбора между оригинальными и аналоговыми стойками

Оригинальные стойки производятся по спецификациям автопроизводителя, гарантируя точное соответствие геометрии, характеристикам демпфирования и ресурсу. Аналоговые варианты предлагают альтернативные инженерные решения и материалы, что отражается на цене и эксплуатационных параметрах.

Приоритетность критериев зависит от бюджета, условий эксплуатации и требований к безопасности. Сравнение ключевых аспектов помогает определить оптимальный вариант для конкретного автомобиля и водителя.

Факторы выбора

- Ресурс и надежность: Оригинал обеспечивает заводской срок службы. Качество аналогов вариативно – от премиальных (KYB, Sachs) до бюджетных с риском преждевременного износа.

- Соответствие характеристик: Оригинальные детали гарантируют идентичное демпфирование. Аналоги могут отличаться жесткостью, влияя на комфорт и управляемость.

- Цена: Аналоги дешевле оригинала на 20-60%, но экономия оправдана только при подтвержденном качестве производителя.

- Гарантии: Оригинал сопровождается официальной гарантией автопроизводителя. На аналоги гарантийные условия устанавливает производитель запчасти.

| Критерий | Оригинальные стойки | Аналоговые стойки |

|---|---|---|

| Ресурс | Средний срок 60-100 тыс. км | 30-80 тыс. км (зависит от бренда) |

| Совместимость | 100% соответствие модели | Требует проверки по каталогам |

| Риск брака | Минимальный | Выше у неизвестных производителей |

- Оцените условия эксплуатации: Для тяжелых нагрузок или бездорожья предпочтителен оригинал.

- Проверьте репутацию бренда: Выбирайте аналоги только от сертифицированных производителей.

- Сопоставьте стоимость и ресурс: Дешевые аналоги могут потребовать замены вдвое чаще оригинала.

Особенности установки и регулировки регулируемых стоек

Перед началом монтажа вилки с регулируемыми стойками критически важно проверить совместимость геометрических параметров (длину штока, диаметр креплений, ход амортизатора) с конструкцией автомобиля. Несоответствие приведет к нарушению развала колес, ускоренному износу шин и повреждению подвески. Обязательна предварительная диагностика опорных подшипников и чашек кузова – дефекты усилятся под нагрузкой от регулируемого механизма.

Установка выполняется строго на подъемнике или в яме с полной разгрузкой подвески. Фиксация верхних опор требует контроля момента затяжки (указывается производителем), превышение которого разрушает демпфирующие элементы. После сборки обязательна "прокачка" стоек – 3-5 циклов полного сжатия/отбоя для стабилизации рабочей жидкости и газа. Параллельно проверяется отсутствие люфтов в креплениях и посторонних шумов при ходе штока.

Алгоритм регулировки параметров

- Жесткость отбоя/сжатия: Регулируется поворотом винтов на корпусе стойки (обычно обозначены Rebound/Compression). Стартовая настройка – середина диапазона. Тестирование проводится на дороге с неровностями: избыточная тряска требует уменьшения жесткости сжатия, "раскачка" кузова – увеличения отбоя.

- Дорожный просвет: Корректируется через резьбовое соединение стакана стойки. После изменения высоты обязательна проверка углов установки колес и центровка. Подъем более 20 мм от штатных значений требует замены тормозных шлангов и тросов ручника на удлиненные версии.

- Предварительная нагрузка пружины: Настраивается регулировочными кольцами. Избыток preload приводит к "деревянной" подвеске, недостаток – к пробоям до отбойников при ударах.

| Параметр | Инструмент | Критерий корректности |

|---|---|---|

| Жесткость | Шестигранный ключ | Отсутствие вибраций в салоне + плавное поглощение ям |

| Клиренс | Спецключ для стакана | Равномерный зазор между колесом и аркой (L/R) |

| Угол развала | Стенд сход-развала | Значение в допуске ±0.5° от заводских |

Финишная калибровка выполняется только после пробного заезда 30-50 км. Каждое изменение одного параметра (например, клиренса) требует повторной проверки жесткости. При эксплуатации в зимний период рекомендуется уменьшать компрессию на 15-20% для сохранения плавности хода при отрицательных температурах. Регулярный контроль состояния стойки (течь масла, коррозия резьбы) – обязателен каждые 10 000 км пробега.

Проверка углов развала после замены передних стоек

Замена передней стойки амортизатора напрямую влияет на геометрию подвески, так как верхняя опора стойки крепится к кузову, а нижняя часть через поворотный кулак связана с рычагами и рулевым управлением. Любое вмешательство в точки крепления стойки (особенно верхнего опорного подшипника) может сместить положение колеса относительно кузова, изменив установленные заводом углы развала и схождения.

После демонтажа старой и установки новой стойки, особенно если производилась замена опорного подшипника или сайлент-блоков в нижнем креплении, обязательна проверка и, при необходимости, регулировка углов установки колес (УУК). Даже незначительные отклонения в монтаже или естественный износ сопрягаемых элементов приведут к изменению параметров развала.

Порядок действий и ключевые аспекты проверки

Процедура проверки и регулировки развала после замены стоек включает несколько этапов:

- Предварительная подготовка: Проверка давления в шинах, устранение люфтов в подвеске и рулевом управлении, оценка состояния резиновых втулок и сайлент-блоков.

- Установка автомобиля на стенд: Автомобиль должен стоять на ровной платформе с полной развесовкой (иногда используются дополнительные грузы для имитации водителя и топлива). Колеса устанавливаются на поворотные диски стенда.

- Измерение текущих углов: С помощью специализированного оборудования (оптического, компьютерного 3D или лазерного стенда) снимаются текущие значения углов развала и схождения для обоих передних колес.

- Анализ отклонений: Полученные значения сравниваются с регламентированными производителем автомобиля допусками. Учитывается допустимая разница между левым и правым колесом.

- Регулировка (если требуется): На большинстве современных автомобилей с подвеской типа McPherson регулировка развала осуществляется путем смещения поворотного кулака относительно стойки через эксцентриковые болты в месте крепления стойки к кулаку или реже через смещение верхней опоры. Регулировка выполняется строго по технологии для конкретной модели.

- Проверка схождения: После регулировки развала всегда проверяется и корректируется угол схождения колес, так как эти параметры взаимосвязаны.

- Контрольный замер: После всех регулировок проводится финальный замер углов установки всех колес для подтверждения их соответствия нормативам.

Используемые методы и инструменты для проверки:

| Метод | Инструмент | Точность | Распространенность |

|---|---|---|---|

| Компьютерный 3D | Специализированный стенд с датчиками на колесах, камерами и ПО | Очень высокая | Наиболее распространен в сервисах |

| Оптический | Стенд с зеркалами/призмами на колесах и измерительными шкалами | Высокая | Реже, в основном на старых СТО |

| Лазерный | Лазерные излучатели и приемники на колесах | Высокая | Достаточно распространен |

| Механический (шнуровой) | Горизонтальная плоскость, отвес, линейка, шнур | Относительная, зависит от навыка | Редко, для грубых проверок |

Пренебрежение проверкой развала после замены стойки приведет к ускоренному и неравномерному износу протектора шин ("съедание" внутренней или наружной кромки), ухудшению курсовой устойчивости автомобиля (увод в сторону), увеличению усилия на рулевом колесе и снижению точности рулевого управления. Точная установка углов развала возможна только с использованием профессионального стенда и квалифицированным персоналом.

Список источников

При подготовке материала использовались специализированные технические издания и документация от производителей автомобильных компонентов. Это обеспечило точность описания конструкций и принципов работы передних стоек амортизаторов.

Дополнительно анализировались ресурсы с актуальными инженерными данными и практическим опытом обслуживания подвески. Ниже приведен перечень основных источников информации.

- Учебники по конструкции ходовой части автомобиля для технических вузов

- Сервисные руководства ведущих автопроизводителей

- Каталоги и технические бюллетени компаний Sachs, KYB, Monroe

- Инженерные публикации SAE International

- Профильные журналы "Авторемонт" и "За рулём"

- Методические материалы учебных центров Bosch и Delphi

- Техническая документация по ремонту подвески от Autodata

- Отраслевые стандарты ГОСТ Р 54120-2010 и ISO 9001