Как устроена подвеска и колеса современного авто

Статья обновлена: 01.03.2026

Ходовая часть – фундаментальный комплекс механизмов, обеспечивающий движение, управление и комфорт автомобиля. Она преобразует энергию двигателя в поступательное движение, гасит дорожные неровности и гарантирует устойчивость на любом покрытии.

От амортизаторов и рычагов подвески до тормозных дисков и рулевых тяг – каждый компонент здесь работает как элемент слаженной системы. Понимание их взаимодействия раскрывает инженерную логику современных машин.

Типы подвесок: зависимая конструкция

Зависимая подвеска объединяет колеса одной оси жесткой неразрезной балкой. Любое вертикальное перемещение одного колеса вызывает симметричное изменение положения второго. Такая конструкция обеспечивает постоянный контакт обоих колес с дорожным покрытием при движении по неровностям.

Основой системы служит сплошная ось (мост), интегрирующая дифференциал и полуоси. К кузову мост крепится через упругие элементы (рессоры, пружины) и демпфирующие устройства (амортизаторы). Направляющий аппарат фиксирует положение оси в продольной и поперечной плоскостях.

Ключевые разновидности

Конструктивно выделяют три типа:

- Рессорная: продольные рессоры выполняют функции упругого элемента и направляющего аппарата одновременно

- С направляющими рычагами: балка удерживается 2-4 продольными рычагами, а упругость обеспечивают пружины/пневмобаллоны

- С тягой Панара: поперечная реактивная штанга предотвращает боковое смещение моста при кренах

Преимущества:

- Высокая прочность и нагрузочная способность

- Стабильность геометрии колес при любых нагрузках

- Простота обслуживания и ремонтопригодность

- Эффективное распределение крутящего момента

Недостатки:

- Значительная неподрессоренная масса

- Снижение комфорта из-за взаимовлияния колес

- Ограничения для скоростной управляемости

- Повышенные крены в поворотах

| Применение | Грузовые автомобили, внедорожники, коммерческий транспорт |

| Материал балки | Стальной штампованный короб или литая конструкция |

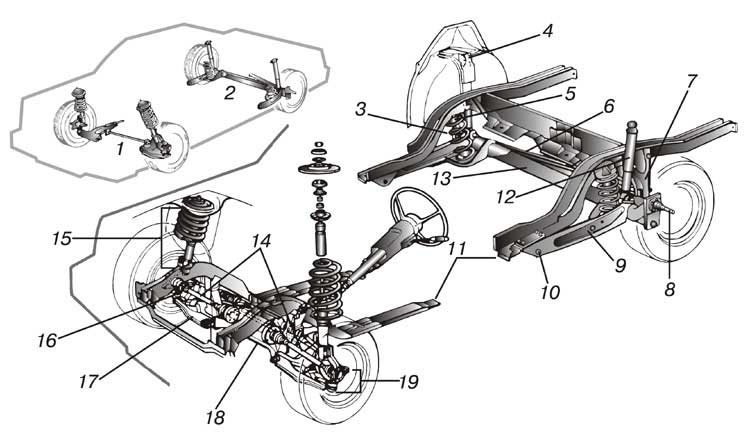

Независимая подвеска: принцип работы

Основной принцип независимой подвески заключается в том, что каждое колесо автомобиля крепится и движется относительно кузова отдельно, без жесткой механической связи с противоположным колесом. Это достигается за счет сложной системы рычагов, шарниров и упругих элементов, которые поглощают неровности дороги индивидуально для правой и левой стороны.

Ключевыми компонентами системы являются поперечные или продольные рычаги (один или несколько на каждое колесо), которые задают траекторию перемещения колеса. Между рычагами и кузовом установлены пружины (витые, торсионные или пневматические) и амортизаторы. Пружины воспринимают статическую и динамическую нагрузки, а амортизаторы гасят колебания кузова после проезда препятствия.

Особенности конструкции

Существует несколько распространенных типов независимой подвески:

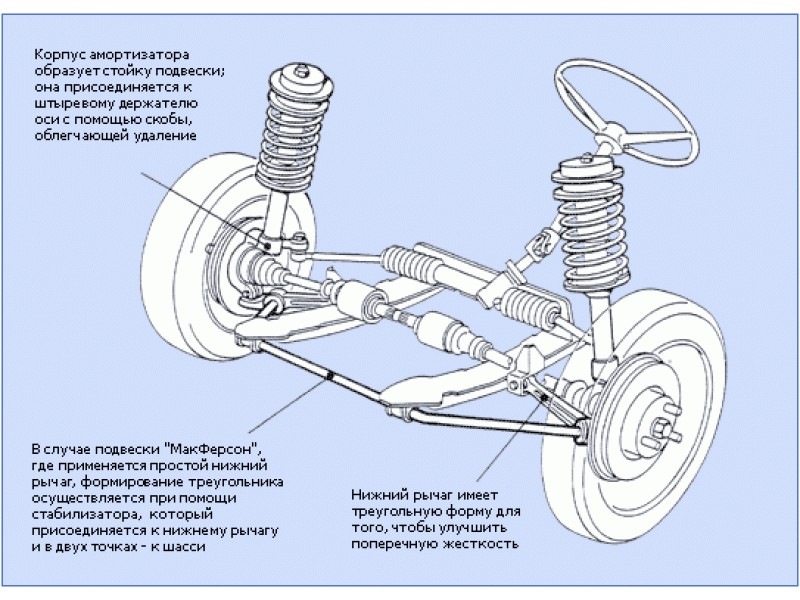

- МакФерсон (McPherson): Использует один нижний рычаг и амортизационную стойку, выполняющую роль верхнего направляющего элемента.

- Двухрычажная: Применяет два поперечных рычага (верхний и нижний), обеспечивающих точную кинематику колеса.

- Многорычажная: Самый сложный вариант с 3-5 рычагами на колесо, гарантирующий оптимальное сцепление и комфорт.

Работа подвески контролируется следующими элементами:

- Стабилизатор поперечной устойчивости - уменьшает крен кузова в поворотах.

- Сайлентблоки и шаровые опоры - обеспечивают подвижное соединение рычагов с кузовом и ступицей.

- Подрамник - жесткая платформа для крепления всех элементов, снижающая вибрации.

| Преимущества | Недостатки |

| Лучшее сцепление колес с дорогой | Сложность конструкции и ремонта |

| Повышенный комфорт | Высокая стоимость компонентов |

| Меньшие крены в поворотах | Увеличенная ширина кузова |

Эффективность системы напрямую зависит от точности геометрии рычагов и состояния шарнирных соединений. При износе шаровых опор или сайлентблоков возникает стук, увод автомобиля с траектории и ускоренный износ шин.

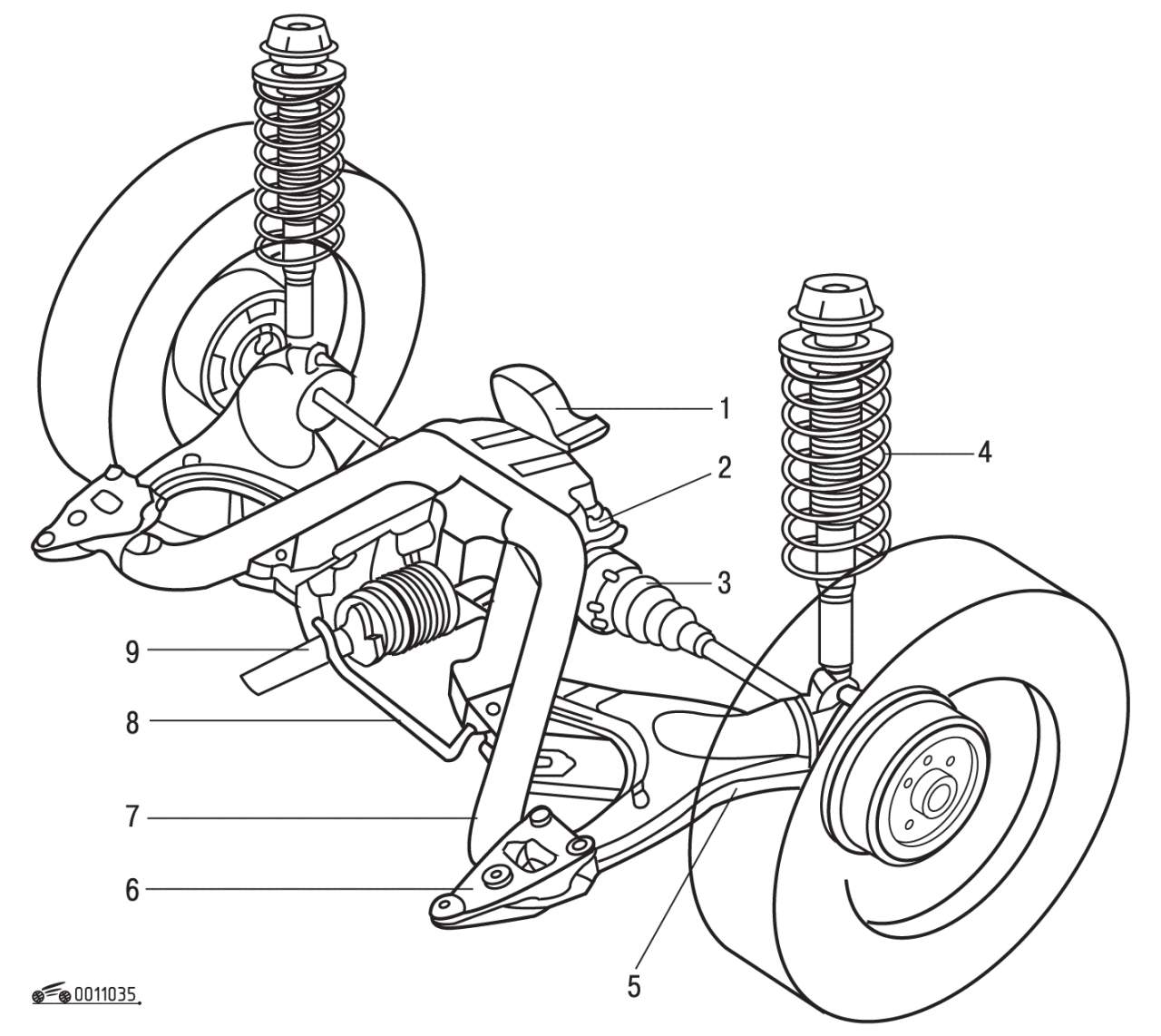

Устройство амортизационных стоек

Амортизационная стойка (часто называемая просто "стойка" или "стойка МакФерсона") представляет собой ключевой узел подвески, объединяющий в одном компактном корпусе несколько функций и компонентов. Она является основным силовым элементом, связывающим колесо с кузовом автомобиля, воспринимая и передавая все нагрузки: вертикальные (от неровностей дороги), продольные (при разгоне и торможении) и боковые (в поворотах).

В отличие от классической схемы с отдельными амортизаторами и пружинами, стойка интегрирует эти элементы, а также включает верхнюю опору, обеспечивающую крепление к кузову и возможность поворота при рулении. Конструктивно она заменяет верхний рычаг подвески, что делает систему проще, легче и компактнее, особенно в передней подвеске подавляющего большинства современных легковых автомобилей.

Основные компоненты амортизационной стойки

Современная амортизационная стойка состоит из следующих ключевых элементов:

- Амортизатор: Гидравлический или газогидравлический демпфер. Его задача – гасить колебания пружины, преобразуя энергию удара и отбоя в тепловую. Состоит из цилиндра, заполненного рабочей жидкостью (маслом), поршня со клапанами и штока. Бывают однотрубные (газовые, с вынесенной компенсационной камерой) и двухтрубные (масляные или с низким давлением газа) конструкции.

- Винтовая пружина: Располагается вокруг корпуса амортизатора. Обеспечивает упругое соединение колеса с кузовом, смягчает удары от неровностей дороги, поддерживает клиренс автомобиля и воспринимает его вес.

- Опорный подшипник (Верхняя опора стойки): Расположен в верхней части стойки, между пружиной и точкой крепления к кузову. Позволяет стойке (а значит, и колесу) поворачиваться при действии рулевого управления, воспринимая при этом осевые и радиальные нагрузки. Обычно включает резиновый демпфер для гашения вибраций.

- Опора пружины (тарелка пружины): Нижняя и верхняя чаши, в которые упираются витки пружины. Обеспечивают правильное положение и фиксацию пружины на корпусе амортизатора.

- Корпус стойки: Как правило, представляет собой корпус амортизатора, к которому крепятся остальные элементы. Имеет проушину или фланец в нижней части для соединения с поворотным кулаком.

- Буфер сжатия (отбойник): Резиновый или полиуретановый элемент, расположенный внутри пружины (часто на штоке амортизатора). Предотвращает жесткий удар деталей подвески друг о друга при полном сжатии стойки.

- Защитный кожух (пыльник): Резиновая или полимерная гарда, защищающая шток амортизатора от грязи, пыли, воды и механических повреждений, что критично для его долговечности.

Принцип работы и преимущества

При наезде колеса на неровность пружина сжимается, поглощая энергию удара. Одновременно шток амортизатора входит в его корпус, вытесняя рабочую жидкость через калиброванные клапаны в поршне. Сопротивление течению жидкости гасит энергию сжатия пружины, не позволяя ей резко распрямиться. При отбое (колесо опускается) пружина распрямляется, а амортизатор контролирует скорость этого распрямления, гася колебания.

Ключевые преимущества стоечной конструкции:

- Компактность: Занимает меньше места в подкапотном пространстве и по ширине автомобиля.

- Уменьшение неподрессоренных масс: Интеграция функций снижает общий вес узлов, не связанных с подрессориванием, улучшая плавность хода.

- Простота конструкции и обслуживания: Меньше деталей, проще сборка/разборка подвески. Часто меняется как единый узел (хотя отдельные компоненты тоже могут заменяться).

- Жесткость: Служит силовым направляющим элементом подвески, повышая ее общую жесткость и точность геометрии.

| Характеристика | Амортизационная Стойка | Отдельный Амортизатор |

|---|---|---|

| Функция | Демпфирование + Направляющая + Опора колеса | Только демпфирование |

| Несущая способность | Воспринимает основные нагрузки подвески | Не воспринимает основные весовые/силовые нагрузки |

| Расположение пружины | На корпусе стойки | Отдельно, на рычаге или балке |

| Влияние на развал колеса | Прямое (износ стойки/опоры меняет развал) | Косвенное (через рычаги) |

Состояние амортизационных стоек критически влияет на безопасность: изношенные стойки ухудшают контакт колеса с дорогой, увеличивают тормозной путь, вызывают клевки и раскачку кузова, ухудшают управляемость. Регулярная диагностика и своевременная замена стоек – обязательное условие исправной работы ходовой части.

Роль пружин в системе подвески

Пружины являются фундаментальным элементом подвески, выполняющим её первичную функцию – обеспечение упругой связи между кузовом автомобиля и дорожным покрытием. Их основная задача заключается в поглощении энергии ударов и вибраций, возникающих при наезде колеса на неровности. Без пружин любой удар напрямую передавался бы на кузов, делая движение крайне некомфортным и опасным.

Помимо смягчения ударов, пружины выполняют критически важную роль поддержания постоянной высоты дорожного просвета автомобиля под нагрузкой. Они воспринимают на себя вес кузова, пассажиров и груза, не позволяя подвеске "проседать" полностью. Это обеспечивает стабильность геометрии подвески и рулевого управления, а также правильный угол работы колес. Кроме того, пружины способствуют изоляции кузова от высокочастотных вибраций, передаваемых от колёс.

Ключевые характеристики и требования

Эффективность пружин определяется их жёсткостью (или коэффициентом упругости), которая измеряется в Н/мм и показывает, какая сила требуется для сжатия пружины на единицу длины. Жёсткость напрямую влияет на собственную частоту колебаний подвески – ключевой параметр, определяющий комфорт и устойчивость. Слишком мягкие пружины обеспечивают плавность хода, но могут привести к чрезмерным кренам кузова и раскачиваниям, ухудшая управляемость. Слишком жёсткие пружины улучшают стабильность, но делают подвеску "деревянной", передавая на кузов мельчайшие неровности.

Пружины должны обладать высокой усталостной прочностью, чтобы выдерживать миллионы циклов нагружения-разгружения в течение всего срока службы автомобиля без разрушения или существенной потери упругих свойств (просадки). Также важна стойкость к коррозии, особенно в условиях эксплуатации с реагентами.

Основные типы пружин, применяемых в подвеске:

- Винтовые (спиральные) пружины: Наиболее распространённый тип. Изготавливаются из специальной пружинной стали круглого сечения, свёрнутой в цилиндрическую, бочкообразную или коническую спираль. Компактны, технологичны, обеспечивают линейную или прогрессивную характеристику.

- Торсионы: Представляют собой упругий стальной стержень, работающий на скручивание. Один конец жёстко закреплён на кузове (или подрамнике), а другой – связан с рычагом подвески. Занимают меньше места по высоте, чем винтовые пружины.

- Листовые рессоры: Состоят из набора стальных упругих листов разной длины, стянутых хомутами. Работают в основном на изгиб. Чаще применяются на задней подвеске грузовых автомобилей, пикапов и некоторых внедорожников из-за высокой грузоподъёмности и простоты конструкции.

- Пневматические баллоны (пневмоподвеска): Используют сжатый воздух в качестве упругого элемента. Позволяют регулировать клиренс и жёсткость подвески в широких пределах.

| Тип пружины | Типичное применение |

|---|---|

| Винтовая (спиральная) | Передняя и задняя подвеска большинства легковых автомобилей (типы McPherson, многорычажная, зависимая) |

| Торсион | Передняя подвеска некоторых легковых автомобилей и внедорожников (полунезависимая задняя подвеска - торсионная балка) |

| Листовая рессора | Задняя подвеска грузовиков, пикапов, коммерческого транспорта, классических внедорожников |

| Пневматический баллон | Подвеска автобусов, тяжёлых грузовиков, а также опционально на легковых автомобилях премиум-класса и внедорожниках для регулировки клиренса и жёсткости |

Важно понимать, что пружины не демпфируют колебания. Они лишь накапливают энергию удара, преобразуя её в потенциальную энергию деформации, а затем отдают её, заставляя кузов раскачиваться. За гашение (демпфирование) этих колебаний, преобразование энергии деформации в тепло, отвечают амортизаторы. Работа пружин и амортизаторов неразрывно связана: амортизаторы контролируют скорость сжатия и отбоя пружины. Без эффективных амортизаторов даже идеально подобранные пружины не смогут обеспечить должный комфорт и устойчивость автомобиля.

Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости представляет собой U-образный металлический стержень (торсион), соединяющий подвески противоположных колес через рычаги или стойки. Его ключевая задача – уменьшение крена кузова при прохождении поворотов и компенсация разницы в нагрузке на левую и правую стороны автомобиля.

Принцип работы основан на скручивающем усилии: когда одно колесо на оси приподнимается относительно другого (например, в повороте или на неровностях), стабилизатор сопротивляется этому перемещению, создавая противодействующую силу. Это перераспределяет нагрузку, стабилизируя положение кузова и улучшая сцепление с дорогой.

Конструктивные особенности и типы

- Сплошной стержень: Наиболее распространённый тип из пружинной стали круглого сечения.

- Трубчатый стабилизатор: Полая конструкция для снижения веса при сохранении жёсткости.

- Активные стабилизаторы: Электромеханические или гидравлические системы с изменяемой жёсткостью (в режиме реального времени адаптируются к дорожным условиям).

Крепление элементов: Центральная часть фиксируется к кузову/подрамнику через резиновые втулки, а концы – к рычагам подвески или амортизационным стойкам посредством шарниров (стоек стабилизатора). Резиновые втулки гасят вибрации, но со временем изнашиваются, вызывая стуки.

| Параметр | Влияние на управляемость |

|---|---|

| Диаметр стержня | Увеличение диаметра повышает жёсткость, снижая крен, но может ухудшить комфорт на неровностях |

| Длина рычагов (плеч) | Более короткие рычаги усиливают эффективность стабилизатора |

Важная функция: Стабилизатор не влияет на вертикальный ход подвески при синхронном перемещении колёс (например, на "лежачем полицейском"), что сохраняет плавность хода. Его работа активируется только при асимметричной нагрузке на оси.

Конструкция и функции рычагов подвески

Рычаги подвески – жесткие элементы из кованой стали, алюминиевых сплавов или композитов, соединяющие колесо с кузовом или подрамником. Их геометрия определяет траекторию перемещения колеса при работе подвески и напрямую влияет на устойчивость автомобиля.

Каждый рычаг оснащается сайлентблоками (резинометаллическими шарнирами) или шаровыми опорами в точках крепления. Эти элементы гасят вибрации, обеспечивают точное качение колеса и компенсируют изменения углов установки при деформациях под нагрузкой.

Ключевые функции рычагов

- Фиксация положения колеса: Удерживают ступицу в заданной плоскости относительно кузова.

- Передача усилий: Воспринимают продольные и боковые силы (разгон, торможение, повороты).

- Обеспечение кинематики: Задают строгую траекторию хода колеса вверх/вниз.

- Регулировка углов установки: Влияют на развал, схождение и кастер через конструкцию точек крепления.

| Тип рычага | Конструкция | Применение |

|---|---|---|

| Поперечный (А-образный) | Два плеча, сходящиеся к ступице | Верхние/нижние элементы передней подвески |

| Продольный | Одно плечо вдоль оси автомобиля | Задняя зависимая подвеска, реактивные тяги |

| Диагональный | Под углом к продольной оси | Многорычажные системы для контроля схода колеса |

Материалы изготовления определяют баланс прочности и массы: сталь используется для бюджетных моделей, алюминий – для снижения неподрессоренных масс в премиальных авто, композиты – в гоночных конструкциях. Повреждения рычагов (трещины, изгиб, износ шарниров) приводят к нарушению углов установки колес, вибрациям и ускоренному износу шин.

Шаровые опоры: устройство и диагностика

Шаровая опора – шарнирное соединение подвески, связывающее ступицу колеса с рычагом. Конструктивно состоит из металлического корпуса с запрессованным полимерным вкладышем и шарового пальца со сферическим наконечником. Пыльник из термостойкой резины защищает узел от грязи и сохраняет смазку. При работе пассивно вращается в гнезде вкладыша, обеспечивая подвижность подвески при вертикальном ходе колеса и поворотах.

Основная функция – передача усилий от колеса к элементам подвески с одновременным изменением углов положения. Крепится болтами к рычагу, а пальцем – к поворотному кулаку. В передней подвеске используется 1-2 опоры на колесо (зависит от конструкции), в зависимой задней – до 4 единиц. Ресурс зависит от качества дорог, стиля вождения и целостности пыльника.

Диагностика неисправностей

Признаки износа:

- Стук или скрип при проезде неровностей на малой скорости

- Увод автомобиля в сторону при торможении

- Неравномерный износ шин ("проплешины")

- Люфт рулевого колеса на прямой

Методы проверки:

- Визуальный осмотр: трещины на пыльнике, следы смазки, коррозия корпуса.

- Люфт-контроль:

- Вывесить колесо домкратом

- Поместить монтировку между рычагом и поворотным кулаком

- Покачивать инструмент вверх-вниз – люфт пальца более 1-2 мм требует замены

- Динамическая проверка: раскачка подвески ассистентом при контроле зазора в соединении.

| Параметр | Норма | Критическое значение |

|---|---|---|

| Радиальный люфт пальца | 0-0.8 мм | >1.5 мм |

| Осевой люфт | Отсутствует | Любое движение |

Важно: при замене используйте динамометрический ключ для соблюдения момента затяжки (указан производителем). Неисправная шаровая опора может привести к отсоединению колеса от подвески!

Сайлентблоки: назначение и замена

Сайлентблок (резинометаллический шарнир) – ключевой элемент подвески, амортизирующий удары и гасящий вибрации между металлическими компонентами ходовой части. Он состоит из двух металлических втулок, между которыми запрессован эластичный полимер (чаще резина или полиуретан). Основное назначение – обеспечение плавного хода автомобиля за счет упругого соединения рычагов подвески, стабилизаторов поперечной устойчивости, реактивных тяг и других элементов с кузовом или подрамником.

Эластичная вставка сайлентблока поглощает колебания от неровностей дороги, снижает шум и предотвращает жесткий контакт деталей. При износе полимерный слой трескается, расслаивается или вырывается из металлических обойм, что приводит к стукам в подвеске, ухудшению управляемости (автомобиль "рыскает" на дороге), ускоренному износу шин и смещению углов установки колес. Регулярная диагностика визуально (на предмет трещин, разрывов) и на покачивание монтировкой – обязательна для безопасности.

Процесс замены сайлентблоков

Замена выполняется по следующему алгоритму:

- Демонтаж узла: снятие рычага, стабилизатора или тяги с автомобиля.

- Удаление старого шарнира: выпрессовка с помощью гидравлического пресса или съемника. Важно! Не допускать ударных нагрузок – деформация посадочного места недопустима.

- Подготовка посадочного гнезда: зачистка от коррозии, обезжиривание.

- Установка нового сайлентблока: запрессовка строго по центру с использованием оправки для защиты корпуса. Направляющие метки (если есть) должны совпадать с положением детали в работе.

- Контроль посадки: убедиться в отсутствии перекоса.

- Монтаж узла на автомобиль: затяжка болтов только под нагрузкой (масса авто на колесах) для предотвращения закусывания резины.

Критерии выбора новых деталей:

- Оригинал или качественные аналоги (Lemförder, TRW, Corteco).

- Материал: резина (комфорт) или полиуретан (долговечность, жесткость).

- Соответствие геометрии и посадочных размеров.

| Признак износа | Последствие для ходовой части |

|---|---|

| Стуки при проезде неровностей | Ударные нагрузки на смежные детали |

| Вибрация руля | Дисбаланс подвески |

| Неравномерный износ шин | Нарушение развала-схождения |

Опорные подшипники стоек

Опорный подшипник стойки (часто называемый "верхняя опора") является критически важным элементом подвески типа McPherson. Он устанавливается в верхней части амортизационной стойки, непосредственно между ее штоком и кузовом автомобиля в специальном стакане. Основная функция этого узла – обеспечить возможность вращения стойки вместе с поворотным кулаком при повороте руля, воспринимая при этом значительные осевые и радиальные нагрузки от дороги.

Конструктивно опорный подшипник представляет собой прецизионный подшипник качения (чаще всего шариковый упорный или радиально-упорный), заключенный в металлический корпус с резиновыми или полиуретановыми демпфирующими элементами. Резиновый демпфер гасит вибрации и шумы, передающиеся от стойки на кузов, а также защищает сам подшипник от грязи и влаги. Корпус жестко крепится к кузову болтами через верхний стакан.

Ключевые функции и особенности

Основные задачи опорного подшипника:

- Обеспечение поворота стойки: Позволяет штоку стойки свободно вращаться при повороте рулевого колеса.

- Передача усилий: Передает вертикальные нагрузки от веса автомобиля и удары от дороги через стойку на кузов.

- Компенсация углов: Компенсирует небольшие отклонения оси стойки от вертикали при работе подвески.

- Снижение вибраций и шумов: Демпфирующая вставка поглощает высокочастотные колебания.

Признаки неисправности: Характерными симптомами износа опорного подшипника являются стук или скрип в передней подвеске при повороте руля на малой скорости, наезде на неровности или при торможении, ухудшение управляемости ("тугость" руля), неравномерный износ шин. Поврежденный подшипник теряет герметичность, в него попадает грязь и вода, что ускоряет разрушение.

| Тип подшипника | Особенности | Применение |

|---|---|---|

| Разборный (с отдельным демпфером) | Резиновая подушка заменяется отдельно от подшипника | Часто на старых моделях, некоторых внедорожниках |

| Неразборный (моноблок) | Подшипник и демпфер объединены в неразборный узел | Подавляющее большинство современных легковых автомобилей |

Ресурс опорных подшипников сильно зависит от качества детали, стиля вождения и состояния дорог. Регулярная диагностика подвески и своевременная замена изношенных опор (обычно парная на одной оси) необходимы для безопасности, сохранения правильной работы рулевого управления и предотвращения повреждений кузова.

Подрамник как основа ходовой части

Подрамник представляет собой жесткую металлическую раму, которая крепится к кузову автомобиля через демпфирующие элементы. Он служит несущей платформой для монтажа ключевых агрегатов ходовой части, обеспечивая точное геометрическое позиционирование узлов подвески и рулевого управления. Эта конструкция принимает на себя динамические нагрузки от колес, изолируя кузов от вибраций и ударных воздействий.

Использование подрамника существенно повышает общую жесткость силовой структуры автомобиля, что критически важно для сохранения стабильности управляемости на высоких скоростях. При деформации кузова в аварийных ситуациях подрамник выступает как силовой буфер, поглощающий энергию удара и защищающий жизненно важные компоненты.

Конструктивные особенности

В современных автомобилях применяются три основных типа подрамников:

- Передний – объединяет опоры двигателя, рулевую рейку и передние рычаги подвески

- Задний – база для крепления задней многорычажной подвески и топливного бака

- Сквозной – интегрированная конструкция, объединяющая переднюю и заднюю оси

| Материал | Преимущества | Недостатки |

|---|---|---|

| Сталь | Высокая прочность, ремонтопригодность | Большой вес, подверженность коррозии |

| Алюминиевые сплавы | Масса снижена на 40%, коррозионная стойкость | Высокая стоимость, сложность ремонта |

| Композиты | Оптимальное соотношение жесткости и веса | Эксклюзивное применение в премиум-сегменте |

Крепление подрамника к кузову реализовано через резинометаллические сайлент-блоки или гидроопоры, которые выполняют тройную функцию: гасят высокочастотные вибрации, компенсируют микросмещения при кренах кузова и предотвращают передачу структурного шума в салон. В спортивных модификациях применяются жесткие кронштейны с шаровыми опорами для максимальной точности управления.

Эволюция подрамников привела к появлению активных систем, где электроника регулирует жесткость креплений в реальном времени. При распознавании неровного покрытия контроллер ослабляет демпфирование для комфорта, а в скоростных поворотах – блокирует гидроопоры для улучшения обратной связи рулевого управления.

Рулевые тяги и наконечники

Рулевые тяги представляют собой металлические стержни, передающие усилие от рулевого механизма к поворотным кулакам колес. Они являются ключевыми элементами системы рулевого управления, обеспечивая синхронный поворот передних колес при вращении руля. Прочность и точность их работы напрямую влияют на безопасность движения.

Наконечники рулевых тяг – это шарнирные узлы, расположенные на обоих концах каждой тяги. Они компенсируют колебания подвески и изменения углов установки колес во время движения по неровностям, сохраняя стабильное соединение между тягой и поворотным кулаком. Конструктивно наконечник состоит из шарового пальца, запрессованного в корпус с полимерным вкладышем, и защитного пыльника.

Ключевые особенности и функции

Конструкция шарнира: Шаровой палец наконечника свободно вращается во втулке, что обеспечивает подвижность в нескольких плоскостях. Герметичность узла поддерживается резиновым или силиконовым пыльником, предотвращающим попадание грязи и утечку смазки.

Регулировка схождения колес: Резьба на тягах и корпусах наконечников позволяет изменять их длину. Это критично для точной настройки угла схождения передних колес, влияющего на управляемость и износ шин.

Типы крепления:

- К рулевой рейке – через внутренний наконечник

- К поворотному кулаку – через внешний наконечник

Признаки износа:

- Стук или люфт в передней подвеске при движении по кочкам

- Вибрация руля на скорости

- Неравномерный износ протектора шин

- Ухудшение точности рулевого управления

| Параметр | Внутренний наконечник | Внешний наконечник |

| Нагрузки | Осевые и радиальные | Радиальные и ударные |

| Ресурс | 80-120 тыс. км | 40-80 тыс. км |

| Замена | Требует демонтажа рулевой рейки | Заменяется без снятия тяги |

Регулярная диагностика люфта и целостности пыльников обязательна для поддержания работоспособности узла. При замене наконечников или тяг необходима последующая проверка углов установки колес на стенде развала-схождения.

Колесные ступицы и подшипники

Ступица служит жестким основанием для крепления колеса и передачи крутящего момента от приводного вала (на ведущих осях). Она изготавливается методом ковки или литья из высокопрочных сталей, обеспечивая точное центрирование колесного диска через шпильки или болты. Конструктивно объединяется с фланцем тормозного диска или барабана.

Подшипники качения, установленные внутри ступицы, обеспечивают минимальное сопротивление вращению колеса и воспринимают комбинированные нагрузки: радиальные (от массы автомобиля) и осевые (при поворотах, ускорениях, неровностях). Современные узлы преимущественно используют закрытые двухрядные подшипники, заправленные консистентной смазкой на весь срок службы.

Ключевые особенности и типы узлов

Прессованные ступичные модули (Hub Unit Bearing) доминируют в передних и задних подвесках. Представляют собой неразборный узел, где ступица, подшипник и датчики ABS интегрированы в единый корпус. Монтируются запрессовкой в поворотный кулак и фиксируются гайкой. Главные преимущества:

- Упрощенный монтаж/демонтаж без регулировки зазора

- Герметичность от влаги и грязи

- Встроенные кольца датчиков АБС

Конструкции для разных осей:

| Ведущая ось | Ступица имеет шлицевое отверстие под полуось |

| Управляемая ось | Включает фланец для крепления поворотного кулака |

| Неведущая ось | Часто используется упрощенный подшипник без шлицов |

Критерии надежности: Ресурс узла зависит от качества стали подшипниковых колец, типа сепаратора (полимерный/стальной), класса точности (обычно P5/P6) и защиты от перегрева. Признаки износа – гул при движении, люфт колеса, ошибки АБС. Замена выполняется только в сборе.

Тормозные суппорты в ходовой системе

Тормозные суппорты – ключевые исполнительные механизмы дисковой тормозной системы, отвечающие за преобразование гидравлического давления в механическое усилие. Они жестко закреплены на поворотном кулаке или ступичном узле и охватывают тормозной диск. Основная задача суппорта – прижимать колодки к вращающемуся диску с обеих сторон, создавая трение для замедления колеса.

Конструктивно суппорта делятся на два типа: фиксированные и плавающие. Фиксированные модели (чаще на спортивных авто) имеют поршни с обеих сторон диска и массивный корпус. Плавающие (или скобообразные) суппорта оснащены поршнями только с внутренней стороны, а их корпус перемещается по направляющим втулкам или пальцам, обеспечивая равномерный прижим колодок.

Конструкция и функциональные элементы

Основные компоненты суппорта включают:

- Корпус: Изготавливается из чугуна или алюминиевого сплава, выдерживает высокие механические и температурные нагрузки.

- Поршни: Цилиндры из стали/алюминия с уплотнительными манжетами. При подаче тормозной жидкости выдвигаются, толкая колодки.

- Направляющие пальцы/втулки: Обеспечивают скольжение плавающей части суппорта, требуют регулярной смазки.

- Пыльники: Защищают поршни и направляющие от грязи и коррозии.

Работа системы происходит циклично: при нажатии педали тормозная жидкость под давлением поступает в суппорт, выталкивая поршни. Колодки сжимают диск, автомобиль замедляется. После отпускания педали уплотнительные кольца поршней слегка отводят колодки, предотвращая перегрев и износ.

| Тип суппорта | Преимущества | Недостатки |

|---|---|---|

| Фиксированный | Высокая жесткость, равномерный износ колодок, лучшее охлаждение | Сложная конструкция, высокая стоимость, большой вес |

| Плавающий | Компактность, простота, низкая цена | Риск заклинивания направляющих, меньшая эффективность при экстремальных нагрузках |

Критически важны регулярное обслуживание: замена колодок, очистка направляющих, контроль состояния пыльников. Износ поршневых уплотнений или коррозия направляющих приводят к снижению эффективности торможения, перекосу колодок и вибрациям.

Тормозные диски и их характеристики

Тормозной диск – ключевой элемент дисковой тормозной системы, непосредственно контактирующий с колодками для преобразования кинетической энергии автомобиля в тепловую через силу трения. Он жёстко закреплён на ступице колеса и вращается вместе с ним, обеспечивая эффективное замедление при сжатии колодок суппортом.

Надёжность и производительность дисков напрямую влияют на безопасность: они должны выдерживать экстремальные температурные нагрузки (до 600–700°C), механические напряжения и коррозию без деформации или растрескивания. Неравномерный износ или перегрев вызывают биение руля, вибрации и снижение эффективности торможения.

Основные параметры тормозных дисков

При выборе учитывают следующие характеристики:

- Материал:

- Чугун (серый, высокоуглеродистый) – стандарт для массовых авто: дёшев, устойчив к перегреву, но подвержен коррозии.

- Композитные сплавы – с добавлением никеля, хрома, молибдена: повышают износостойкость и теплоотвод.

- Керамика (углерод-керамика) – для спорткаров: минимальный вес, устойчивость к температуре >1000°C, долговечность, но очень высокая стоимость.

- Конструкция:

- Сплошные (монолитные) – бюджетный вариант для малолитражек.

- Вентилируемые – с каналами между рабочими поверхностями для охлаждения воздушным потоком.

- Перфорированные/насечённые – отверстия или насечки удаляют газы, воду и грязь, улучшая контакт с колодками.

| Характеристика | Влияние на работу |

|---|---|

| Теплопроводность | Определяет скорость отвода тепла от зоны трения; критична для предотвращения "провала" педали при повторных торможениях. |

| Теплоёмкость | Способность поглощать тепло без критического роста температуры; зависит от массы и материала диска. |

| Жёсткость | Сопротивление деформации под нагрузкой; низкая жёсткость ведёт к короблению и вибрациям. |

| Износостойкость | Определяет ресурс; балансируется с агрессивностью работы колодок. |

Диаметр и толщина диска подбираются под массу и динамику автомобиля: увеличение диаметра повышает тормозное усилие за счёт рычага. Толщина регламентируется производителем – её уменьшение сверх нормы ведёт к перегреву и разрушению. Для контроля износа на дисках делаются технологические канавки-индикаторы.

Тормозные колодки: материалы и износ

Тормозные колодки состоят из металлической основы и фрикционной накладки, которая непосредственно контактирует с диском или барабаном. Современные материалы накладок разработаны для баланса между эффективностью торможения, износостойкостью и акустическим комфортом. Состав фрикционной смеси напрямую влияет на температурный диапазон работы, коэффициент трения и агрессивность воздействия на тормозной диск.

Основные факторы износа включают тепловые нагрузки при торможении, механическое истирание, коррозию от влаги и реагентов, а также качество исходных материалов. Агрессивный стиль вождения с резкими остановками ускоряет деградацию накладки, особенно при использовании неподходящих для высоких температур составов.

Классификация материалов фрикционных накладок

| Тип материала | Состав | Температурный диапазон | Особенности износа |

|---|---|---|---|

| Органические (NAO) | Стекловолокно, резина, кевлар | До 300°C | Быстрый износ при перегреве, низкая пыльность |

| Полуметаллические | Металлическая стружка (30-65%), графит, медь | До 500°C | Повышенный износ дисков, устойчивость к выгоранию |

| Керамические | Керамические волокна, медная крошка | До 700°C | Минимальный износ дисков, высокая цена |

| Low-Metallic | Органика + 10-30% металлов | До 400°C | Умеренный износ, склонность к шуму |

Критические признаки износа:

- Снижение толщины фрикционного слоя до 2-3 мм

- Металлический скрежет (срабатывание индикаторных пластин)

- Трещины или расслоение накладки

- Неравномерный износ по площади колодки

Ресурс колодок варьируется от 15 000 км для спортивных составов до 60 000 км для керамики в городском цикле. Для продления срока службы рекомендуется:

- Избегать длительного торможения на спусках

- Промывать суппорты при сезонном обслуживании

- Контролировать состояние тормозных дисков

- Использовать колодки с термостойкими покрытиями для тяжелых условий

Система ABS и её компоненты

Антиблокировочная система тормозов (ABS) предотвращает полную блокировку колёс при резком торможении, сохраняя управляемость и курсовую устойчивость автомобиля. Она непрерывно анализирует скорость вращения каждого колеса и автоматически регулирует давление в тормозных магистралях при угрозе блокировки.

Работа ABS особенно критична на скользких покрытиях, где блокировка колёс приводит к неуправляемому скольжению. Система обеспечивает максимально эффективное замедление за счёт поддержания проскальзывания в оптимальном диапазоне (обычно 10-20%), что сокращает тормозной путь по сравнению с заблокированными колёсами.

Ключевые компоненты ABS

Основные элементы системы включают:

- Датчики скорости вращения колёс – магнитные или активные сенсоры, установленные на ступицах. Фиксируют угловую скорость каждого колеса и передают данные в блок управления.

- Гидравлический блок – объединяет:

- Электромагнитные клапаны (впускные/выпускные) для регулировки давления тормозной жидкости в контурах.

- Насос обратной подачи с электроприводом – возвращает жидкость в магистраль после сброса давления.

- Аккумуляторы давления – временно хранят тормозную жидкость при работе насоса.

- Электронный блок управления (ЭБУ) – обрабатывает сигналы датчиков и управляет гидравликой по алгоритмам, предотвращающим блокировку. При обнаружении аномалий активирует индикатор на панели приборов.

Цикл работы ABS при срабатывании включает три фазы:

- Удержание давления – клапаны изолируют тормозной механизм от главного цилиндра.

- Сброс давления – выпускные клапаны снижают усилие на колодках при блокировке.

- Нагнетание давления – насос восстанавливает усилие торможения после восстановления вращения колеса.

| Параметр | Влияние на работу ABS |

|---|---|

| Частота опроса датчиков | До 100 раз/сек для точного контроля проскальзывания |

| Количество клапанов | 2-6 клапанов в зависимости от схемы (4-канальные системы – по паре на каждое колесо) |

| Скорость реакции | Срабатывает за 0.05-0.25 сек после начала блокировки |

Пневматическая подвеска: принцип работы

В пневматической подвеске традиционные пружины заменены эластичными подушками, заполненными сжатым воздухом. Эти подушки выполняют роль упругого элемента, воспринимающего неровности дороги и массу автомобиля. Давление внутри подушек регулируется автоматически или вручную, обеспечивая контроль над клиренсом и жесткостью подвески.

Система оснащена компрессором, нагнетающим воздух из атмосферы, и ресивером для его хранения. Блок управления анализирует данные от датчиков положения кузова, скорости и нагрузки, отправляя команды на клапаны для изменения объема воздуха в подушках. Это позволяет адаптировать характеристики подвески к дорожным условиям и стилю вождения.

Основные компоненты и их функции

- Пневмоподушки: Гибкие резино-кордовые баллоны, заменяющие пружины. Принимают на себя нагрузку и изолируют вибрации.

- Компрессор: Нагнетает воздух в систему при падении давления. Оснащен осушителем для удаления влаги.

- Ресивер: Металлический резервуар, хранящий сжатый воздух для оперативной регулировки.

- Соленоидные клапаны: Управляют подачей/стравливанием воздуха к каждой подушке (отдельно для осей или колес).

- Датчики уровня кузова: Фиксируют расстояние между рамой и осями в режиме реального времени.

- ЭБУ: Обрабатывает данные датчиков, управляет компрессором и клапанами по заданным алгоритмам.

Процесс адаптации подвески включает три этапа:

- Снижение клиренса: При высокой скорости ЭБУ стравливает воздух через клапаны, уменьшая подушки для устойчивости.

- Повышение клиренса: На бездорожье компрессор нагнетает воздух в подушки, поднимая кузов для увеличения дорожного просвета.

- Стабилизация крена: В поворотах воздух перераспределяется между внешними и внутренними подушками, снижая раскачивание.

Для поддержания постоянного давления система регулярно подкачивает воздух, компенсируя естественные утечки. Аварийные режимы при отказах включают блокировку текущего давления или переход на резервный ресивер.

Адаптивные амортизаторы

Адаптивные амортизаторы автоматически изменяют свои демпфирующие характеристики в зависимости от дорожных условий, стиля вождения и параметров движения автомобиля. Это достигается за счёт электронных систем управления, непрерывно анализирующих данные с датчиков ускорения кузова, положения руля, скорости и даже камер.

Основой конструкции служат регулируемые клапаны внутри амортизатора, через которые проходит гидравлическая жидкость или магнитореологическая эмульсия. Электронный блок управления (ЭБУ) варьирует их пропускную способность за доли секунды, мгновенно "подстраивая" жёсткость под конкретную ситуацию.

Ключевые технологии реализации

- Электромагнитные клапаны: Изменяют сечение каналов для жидкости по сигналу ЭБУ, регулируя сопротивление потоку.

- Магнитореологическая жидкость (MRF): Содержит микрочастицы железа, меняющие вязкость под действием магнитного поля от катушки в штоке амортизатора.

- Пьезоэлектрические элементы: Обеспечивают сверхбыструю реакцию (до 1 мс) за счёт деформации кристаллов при подаче напряжения.

Преимущества адаптивной подвески:

- Повышенный комфорт на неровностях благодаря "мягкому" режиму.

- Улучшенная устойчивость и управляемость в поворотах и при резких манёврах за счёт "жёсткого" демпфирования.

- Минимизация кренов кузова при разгоне, торможении и смене полосы.

- Автоматическая адаптация под качество дорожного покрытия без участия водителя.

Ограничения: Высокая стоимость компонентов и ремонта, сложность диагностики, зависимость от исправности датчиков и электроники. Требует специализированного обслуживания.

Электронные системы стабилизации

Электронная система стабилизации (ESP, ESC, VSC) непрерывно анализирует данные с датчиков: угла поворота руля, продольного и поперечного ускорения кузова, скорости вращения каждого колеса, давления в тормозной магистрали. Сравнивая фактическую траекторию движения с заданной водителем (через положение руля), блок управления распознает начало заноса или сноса оси.

При обнаружении потери устойчивости система мгновенно вмешивается, притормаживая конкретные колеса через модуляторы АБС и корректируя крутящий момент двигателя через ЭБУ. Выборочное торможение создает стабилизирующий момент силы вокруг вертикальной оси автомобиля, компенсируя избыточную или недостаточную поворачиваемость.

Ключевые компоненты и функции

- Датчик угла поворота руля: определяет намерение водителя

- G-сенсор и гироскоп: фиксируют боковое ускорение и рыскание

- Актуаторы АБС/ЕВД: избирательно изменяют тормозное усилие на колесах

- Интеграция с ЭБУ двигателя: снижает подачу топлива при пробуксовке

| Ситуация | Действие ESP |

| Занос задней оси (избыточная поворачиваемость) | Торможение переднего наружного колеса |

| Снос передней оси (недостаточная поворачиваемость) | Торможение заднего внутреннего колеса |

| Пробуксовка при разгоне | Сброс крутящего момента + имитация блокировки диффа |

Диагностика неисправностей ходовой части

Диагностика ходовой части начинается с визуального осмотра всех компонентов на предмет явных повреждений: трещин в сайлентблоках, подтёков масла на амортизаторах, деформаций рычагов или следов контакта деталей с дорожным покрытием. Обязательно проверяется степень износа резиновых пыльников шаровых опор и ШРУСов, целостность пружин подвески, а также состояние защитных чехлов рулевых тяг.

Следующий этап – проверка люфтов и стуков при помощи монтировки или специализированных съёмников. Механик последовательно раскачивает колёса в вертикальной и горизонтальной плоскостях, контролируя зазоры в подшипниках, шаровых опорах и рулевых наконечниках. Отдельное внимание уделяется оценке работоспособности амортизаторов методом "раскачки" кузова – отсутствие быстрого гашения колебаний указывает на их износ.

Методы инструментальной диагностики

- Компьютерный стенд развала-схождения: выявляет отклонения углов установки колёс, указывающие на деформации рычагов, износ сайлентблоков или проблемы с подрамником.

- Вибрационный анализ: с помощью акселерометров определяет источник стуков и биения руля при движении по неровностям.

- Эндоскопия скрытых полостей: позволяет осмотреть внутренние поверхности рычагов или опор без разборки подвески.

| Симптом | Возможная неисправность | Метод проверки |

|---|---|---|

| Стук при проезде неровностей | Износ шаровых опор, сайлентблоков, втулок стабилизатора | Механическое вывешивание колеса, простукивание |

| Увод автомобиля в сторону | Разное давление в шинах, заклинивший суппорт, деформация рычага | Замер давления, контроль температуры дисков после поездки |

| Вибрация на скорости | Дисбаланс колёс, износ подшипников, деформация дисков | Вращение вывешенного колеса, замер биения диска |

При диагностике обязательно учитывается характер звуков: глухой стук обычно указывает на проблемы с амортизаторами или пружинами, тогда как металлический лязг характерен для изношенных шаровых или рулевых тяг. Комплексная проверка завершается тест-драйвом с воспроизведением условий, при которых проявляется неисправность.

Регулярное обслуживание узлов подвески

Систематическая диагностика и обслуживание ходовой части критичны для безопасности, управляемости и долговечности автомобиля. Пренебрежение этими процедурами приводит к ускоренному износу шин, ухудшению курсовой устойчивости и повышению риска аварийных ситуаций, особенно на высокой скорости или в сложных дорожных условиях.

Основные работы включают визуальный осмотр компонентов на наличие трещин, деформаций и коррозии, проверку состояния пыльников и втулок, а также оценку уровня рабочих жидкостей. Особое внимание уделяется выявлению стуков, скрипов и посторонних шумов при движении по неровностям, которые часто сигнализируют о неисправностях.

Ключевые процедуры обслуживания

- Контроль давления в шинах: Проверка ежемесячно и перед длительными поездками (некорректное давление вызывает неравномерный износ протектора и перегрузку элементов подвески).

- Диагностика амортизаторов/стоек: Тестирование на раскачивание кузова + осмотр на подтеки масла (изношенные амортизаторы увеличивают тормозной путь и снижают сцепление с дорогой).

- Проверка шаровых опор и рулевых наконечников: Оценка люфта домкратом или специальным прибором (критично для точности рулевого управления).

- Регламентная замена втулок стабилизатора: Осмотр при каждом ТО на предмет растрескивания резины (изношенные втулки вызывают крены в поворотах и стуки).

| Компонент | Рекомендуемый интервал проверки | Основные признаки износа |

|---|---|---|

| Сайлент-блоки рычагов | Каждые 20 000 км | Разрывы резины, отслоение от металла, скрип |

| Опорные подшипники стоек | Каждые 30 000 км | Хруст при повороте руля, заедание рулевого колеса |

| Подшипники ступиц | Каждые 40 000 км | Гул при движении, вибрация на руле |

Обязательная процедура после любых работ с подвеской: Проверка углов установки колес (развал-схождение). Некорректные значения вызывают "увод" автомобиля с траектории и интенсивный "съед" резины. Особенно важно после замены рулевых тяг, рычагов или сайлент-блоков.

Использование оригинальных запчастей или качественных аналогов напрямую влияет на ресурс отремонтированного узла. Дешевые несертифицированные компоненты часто не соответствуют нагрузочным характеристикам, что приводит к повторным поломкам и дисбалансу в работе подвески.

Список источников

При подготовке материалов о конструкции ходовой части современных автомобилей были использованы специализированные технические издания и отраслевые ресурсы. Основное внимание уделялось актуальным инженерным решениям, применяемым в серийном автопроизводстве.

Ниже представлен перечень ключевых источников, содержащих детальные сведения о компонентах, принципах работы и эволюции подвески, рулевого управления и тормозных систем. Все материалы прошли проверку на соответствие современным стандартам автомобилестроения.

- Груздев Е.С. Конструкция современных автомобилей: Учебник для вузов. – М.: Академия

- Журнал "Автомобильная промышленность": Спецвыпуск "Эволюция подвесок кроссоверов" (2023 г.)

- Техническая документация ZF Friedrichshafen AG: Системы адаптивного демпфирования

- Хайнс Дж. Автомобильные шасси и трансмиссии: Принципы работы. – СПб: Политехника

- SAE International: Серия статей "Тенденции развития электрогидравлических рулевых механизмов" (2021-2023)

- Bosch Automotive Handbook (12th Edition): Разделы "Тормозные системы", "Подвеска"

- Материалы международного конгресса "Подвеска автомобиля: цифровые технологии проектирования" (Мюнхен, 2022)