Как устроены ваттметры вакуума

Статья обновлена: 01.03.2026

Вакуумные системы критически важны в научных исследованиях, промышленных процессах и высокотехнологичном производстве. Контроль давления в таких системах невозможен без специализированных датчиков.

Датчики вакуума измеряют давление в диапазоне от атмосферного до сверхвысокого вакуума. Принцип их работы основан на различных физических явлениях: механической деформации, теплопроводности газа, ионизации частиц или изменении электрических свойств материалов.

Выбор конкретного типа датчика определяется требуемым диапазоном измерений, точностью, химической совместимостью и условиями эксплуатации. Понимание физических основ работы этих устройств необходимо для их правильного применения.

Классификация вакуумметров по диапазонам давления

Вакуумметры группируют по диапазонам измеряемого давления, так как физические принципы их работы существенно различаются для разных областей вакуума. Каждый тип прибора эффективен лишь в определённом интервале, что обусловлено особенностями взаимодействия газа с чувствительными элементами и фундаментальными ограничениями методов измерения.

Основные категории включают приборы для низкого, среднего, высокого и сверхвысокого вакуума, а также универсальные модели. Границы диапазонов условны, но общепринятыми считаются следующие деления:

Основные категории вакуумметров

- Грубый вакуум (105 – 102 Па):

- Жидкостные манометры (U-образные, наклонные)

- Деформационные манометры (мембранные, сильфонные)

- Средний вакуум (102 – 10-1 Па):

- Терморезистивные (термопарные, термоанемометрические)

- Ёмкостные манометры

- Высокий вакуум (10-1 – 10-5 Па):

- Ионизационные (с холодным катодом – Пеннинга)

- Термомолекулярные (мембранно-термические)

- Сверхвысокий вакуум (ниже 10-5 Па):

- Ионизационные с горячим катодом (Байярда-Альперта, экстракторные)

- Магнитные электроразрядные

- Криогенные датчики

Универсальные вакуумметры комбинируют несколько методов (например, пьезорезистивный + ионизационный) для охвата диапазона от атмосферы до 10-8 Па. Ключевыми параметрами при выборе являются точность, стабильность, химическая стойкость к измеряемой среде и скорость отклика. Сравнение характеристик распространённых типов представлено в таблице:

| Тип вакуумметра | Рабочий диапазон (Па) | Принцип измерения |

|---|---|---|

| Термопарный | 102 – 10-1 | Зависимость теплопроводности газа от давления |

| Пирани | 103 – 10-2 | Изменение сопротивления нагретой нити |

| Пеннинга | 10-1 – 10-7 | Ионизация газа в магнитном поле |

| Байярда-Альперта | 10-1 – 10-10 | Ионизация электронами с нити накала |

Механические манометры Бурдона в низком вакууме

Принцип действия основан на деформации тонкостенной трубки (элемент Бурдона) при изменении разницы между измеряемым давлением и атмосферным. Под воздействием вакуума трубка частично выпрямляется, что через кинематическую систему преобразуется в перемещение стрелки по шкале.

В низком вакууме (диапазон ~103–10-1 мбар) манометры Бурдона обеспечивают прямое измерение абсолютного давления. Чувствительный элемент реагирует на упругие деформации, вызванные силой сжатия внешним атмосферным давлением при откачке газа из подключенной системы.

Ключевые особенности применения

- Диапазон измерений: Минимальный порог – 0.1–1 мбар из-за ограниченной чувствительности упругой деформации.

- Калибровка: Требует периодической поверки против эталонов из-за гистерезиса и механического износа.

- Зависимость от атмосферного давления: Показания корректируются при изменении внешнего давления (погрешность до 3–5%).

Точность в рабочем диапазоне составляет 1–2.5% от шкалы, но резко снижается при приближении к нижнему пределу. На результаты влияют вибрации, температурные колебания (±0.1% на °C) и агрессивные среды, вызывающие коррозию трубки.

Сравнение характеристик

| Параметр | Значение | Примечание |

|---|---|---|

| Типовая шкала | 0...-1 бар | Абсолютное давление |

| Погрешность | ±1.5% FS | FS = full scale (полная шкала) |

| Реакция на скачок давления | 0.5–2 сек | Зависит от объема системы |

Основное применение – контроль предварительного вакуума в насосных станциях, HVAC-системах, вакуумных печах и упаковочном оборудовании. Простота конструкции обеспечивает высокую надежность в условиях промышленных вибраций при отсутствии требований к высокой точности.

Диафрагменные датчики с емкостным считыванием

Основным чувствительным элементом датчика является тонкая металлическая или керамическая диафрагма, герметично разделяющая измеряемый вакуум и опорную камеру с фиксированным эталонным давлением (часто высоким вакуумом). Под действием разницы давлений диафрагма изгибается. Направление прогиба зависит от того, какое давление выше – измеряемое или опорное.

Противоположная сторона диафрагмы расположена параллельно неподвижному электроду, образуя конденсатор переменной емкости. Величина прогиба диафрагмы напрямую изменяет расстояние между электродами, что приводит к изменению электрической емкости этой пары. Чем больше прогиб (и, следовательно, разница давлений), тем значительнее изменение емкости.

Принцип измерения и обработки сигнала

Изменение емкости преобразуется в электрический сигнал с помощью специализированной электронной схемы. Чаще всего используются следующие методы:

- Мостовые схемы: Конденсатор включается в мостовую схему (например, мост переменного тока). Дисбаланс моста, вызванный изменением емкости, пропорционален разнице давлений.

- LC-генераторы: Конденсатор является частью колебательного контура генератора. Изменение емкости вызывает сдвиг частоты генерации, который измеряется.

- Импульсные схемы: Измеряется время заряда/разряда конденсатора, зависящее от его текущей емкости.

Электронная схема усиливает, обрабатывает и линеаризует полученный сигнал, преобразуя его в стандартный выходной сигнал (аналоговый: 0-10 В, 4-20 мА; или цифровой) для передачи на индикатор, контроллер или систему сбора данных.

Ключевые особенности

| Преимущества | Недостатки |

|

|

Области применения

Диафрагменные емкостные датчики широко используются в вакуумной технике благодаря своей точности и надежности для контроля давления в системах среднего и высокого вакуума:

- Вакуумные печи (металлургия, керамика).

- Системы нанесения тонких пленок (PVD, CVD).

- Полупроводниковое производство.

- Ускорители частиц и исследовательские установки.

- Криогенные системы.

- Высоковакуумные насосные станции.

Их способность измерять абсолютное давление делает их незаменимыми там, где требуется точный контроль давления относительно вакуума, независимо от атмосферного давления.

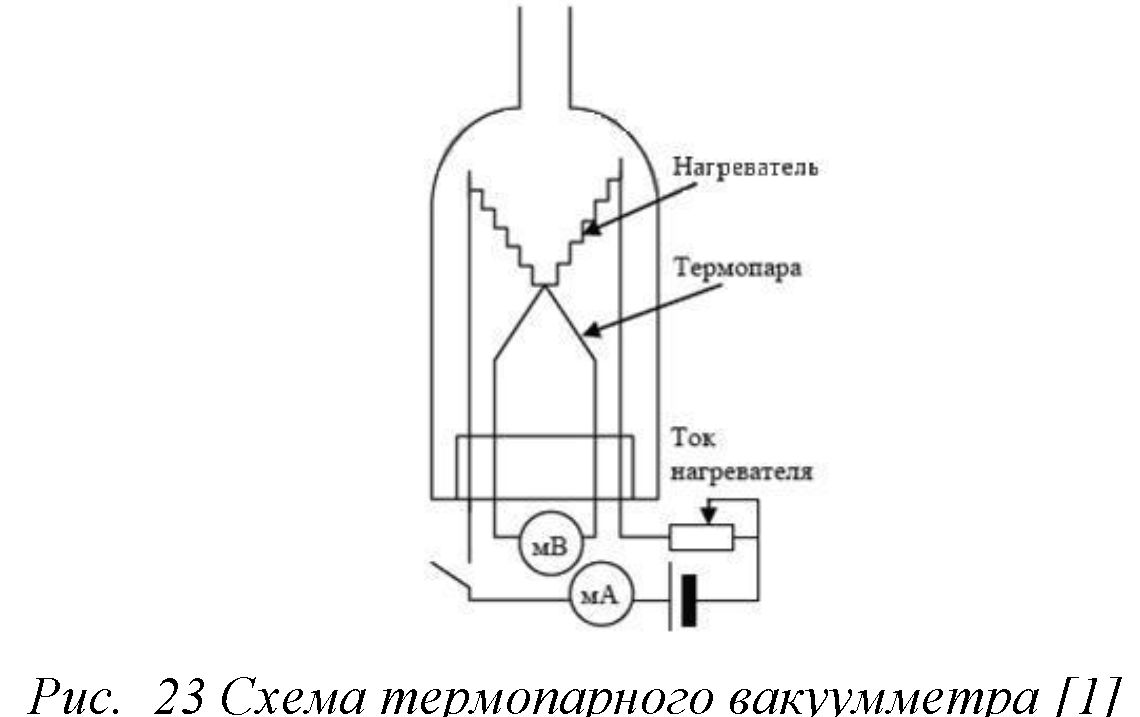

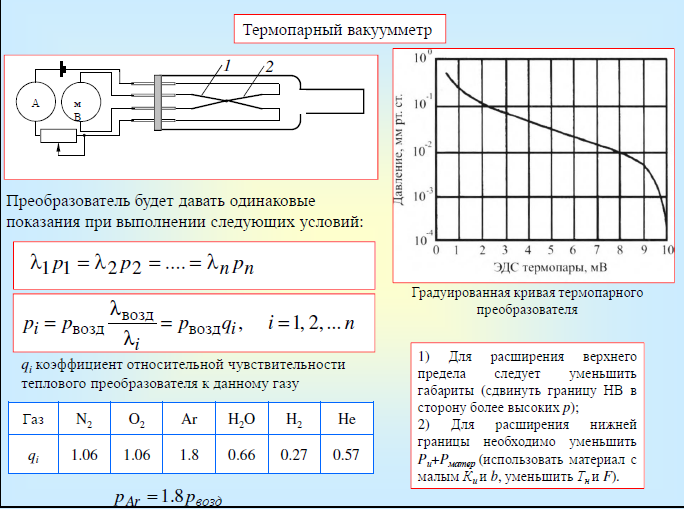

Термопарные вакуумметры: зависимость от газа

Принцип действия термопарного вакуумметра основан на измерении температуры нагретой нити, охлаждаемой окружающим газом. Количество тепла, отводимого от нити, напрямую зависит от теплопроводности газа в камере. Поскольку теплопроводность различных газов при одинаковом давлении существенно различается, показания прибора оказываются критически зависимыми от химического состава измеряемой газовой среды.

Калибровка термопарного вакуумметра всегда проводится для определенного газа, чаще всего для азота (N₂) или воздуха. Если в системе присутствует газ с иной теплопроводностью, прибор будет показывать давление, не соответствующее истинному. Например, газы с высокой теплопроводностью (водород, гелий) отводят больше тепла от нити, чем азот при том же давлении. Это приводит к занижению показаний прибора (прибор показывает меньшее давление, чем есть на самом деле). Газы с низкой теплопроводностью (например, пары органических веществ, аргон) отводят меньше тепла, что вызывает завышение показаний (прибор показывает большее давление, чем в реальности).

Ключевые аспекты газовой зависимости:

- Эталонный газ: Показания точны только для газа, на который откалиброван прибор (обычно N₂/воздух).

- Газы с высокой теплопроводностью: (H₂, He) - показания занижены относительно истинного давления.

- Газы с низкой теплопроводностью: (Ar, CO₂, пары масел, тяжелые углеводороды) - показания завышены относительно истинного давления.

- Точность измерений: Резко снижается в смесях газов или при неизвестном составе газа.

- Необходимость коррекции: Для получения истинного давления при работе с газами, отличными от калибровочного, требуется применение поправочных коэффициентов.

Поправочный коэффициент (K) рассчитывается как отношение теплопроводности калибровочного газа (λкал) к теплопроводности измеряемого газа (λгаз) при том же давлении: K = λкал / λгаз. Истинное давление (Pист) тогда равно: Pист = K * Pпок, где Pпок - показание прибора, откалиброванного на калибровочный газ.

| Газ | Относительная теплопроводность (Воздух = 1) | Влияние на показания (при калибровке на воздух) |

|---|---|---|

| Водород (H₂) | ~7.0 | Сильное занижение (~ в 7 раз) |

| Гелий (He) | ~5.9 | Сильное занижение (~ в 6 раз) |

| Азот (N₂) / Воздух | 1.0 | Точные показания |

| Аргон (Ar) | ~0.7 | Завышение (~ в 1.4 раза) |

| Углекислый газ (CO₂) | ~0.6 | Завышение (~ в 1.7 раза) |

| Пары масла/ОРВ | ~0.1-0.3 | Сильное завышение (в 3-10 раз) |

Принцип Пирани: измерение теплопроводности

Основой принципа Пирани является прямая зависимость теплопроводности газа от его давления в вакуумном диапазоне. При атмосферном и высоком давлении теплопроводность газа постоянна, так как столкновения между молекулами газа происходят значительно чаще, чем столкновения молекул с нагретой поверхностью. Однако при снижении давления (увеличении степени вакуума) средняя длина свободного пробега молекул газа возрастает.

Когда средняя длина свободного пробега становится сравнимой или превышает расстояние между поверхностями в вакуумной системе, теплопередача за счет теплопроводности газа начинает уменьшаться пропорционально давлению. В глубоком вакууме, когда длина свободного пробега намного превышает геометрические размеры камеры, теплопроводность газа стремится к нулю, так как молекулы переносят тепло непосредственно от горячей поверхности к холодной без столкновений друг с другом.

Реализация в датчике Пирани

Датчик Пирани использует тонкую металлическую нить (обычно вольфрамовую, платиновую или никелевую), помещенную в вакуумную среду и нагреваемую электрическим током. Эта нить является одновременно нагревателем и резистивным термометром.

Принцип измерения:

- Нагрев нити: Через нить пропускается постоянный ток, вызывающий ее нагрев до определенной температуры.

- Тепловые потери: Нить теряет тепло несколькими путями:

- Теплопроводность через подвесы/крепления (константная величина для данного датчика).

- Тепловое излучение (пропорционально T4, становится значимо при высоких температурах нити).

- Теплопроводность через окружающий газ (зависит от давления газа).

- Зависимость от давления: При изменении давления газа изменяется его теплопроводность. Это приводит к изменению скорости отвода тепла от нагретой нити окружающим газом.

- Изменение температуры/сопротивления нити: Изменение скорости теплопотерь вызывает изменение температуры нити. Поскольку сопротивление металлической нити зависит от ее температуры (имеет положительный температурный коэффициент сопротивления - ТКС), сопротивление нити также изменяется.

- Измерение сопротивления: Изменение сопротивления нити измеряется, обычно с помощью моста Уитстона. Мост первоначально сбалансирован при известном эталонном давлении (часто при атмосферном). Изменение давления вызывает разбаланс моста.

- Преобразование в давление: Выходной сигнал разбаланса моста (напряжение или ток) является мерой давления газа в вакуумной системе. Этот сигнал калибруется для конкретного типа газа (чаще всего для азота или воздуха).

Ключевые особенности и калибровка:

- Нелинейность: Зависимость сигнала датчика от давления нелинейна, особенно в переходном диапазоне между атмосферным давлением и высоким вакуумом.

- Калибровочные кривые: Для преобразования сигнала датчика (сопротивление, напряжение, ток) в значение давления необходимы индивидуальные калибровочные кривые, полученные для данного датчика и конкретного типа измеряемого газа.

- Зависимость от газа: Датчик калибруется для определенного газа. Теплопроводность разных газов при одинаковом давлении различна. Поэтому показания будут зависеть от состава газа. Наиболее высокая чувствительность к газам с высокой молекулярной массой (например, аргон), наименьшая - к легким газам (водород, гелий).

- Температурная компенсация: Для повышения точности датчики Пирани часто имеют компенсационную нить, находящуюся при температуре окружающей среды, но изолированную от измеряемого вакуума. Это позволяет компенсировать влияние колебаний температуры окружающей среды на измерительную нить.

Типичный рабочий диапазон: Датчики Пирани эффективно работают в диапазоне от атмосферного давления до примерно 10-3...10-4 мбар (10-1...10-2 Па). В глубоком вакууме теплопроводность газа пренебрежимо мала, и сигнал перестает зависеть от давления.

Преимущества: Простота, надежность, низкая стоимость, быстрое время отклика, возможность измерения от атмосферного давления.

Ограничения: Зависимость показаний от типа газа, нелинейная характеристика, необходимость калибровки, ограниченный диапазон (особенно в высоком вакууме), влияние температуры окружающей среды.

| Область давления | Средняя длина свободного пробега (λ) | Теплопроводность газа (K) |

|---|---|---|

| Атмосферное и Высокое | λ << d (расстояние между стенками) | K = const (не зависит от P) |

| Средний вакуум (Переходная область) | λ ≈ d | K ∝ P (пропорциональна давлению) |

| Высокий и Сверхвысокий вакуум | λ >> d | K → 0 (пренебрежимо мала) |

Калибровка термопарных преобразователей

Калибровка термопарных преобразователей вакуумных датчиков обеспечивает точность измерений путём установления соответствия между выходным сигналом (термо-ЭДС) и реальным давлением в системе. Поскольку зависимость теплопроводности газа от давления нелинейна, особенно в диапазоне 10-3–100 мбар, калибровка компенсирует технологические отклонения чувствительных элементов и старение материалов.

Процедура выполняется при стабильной температуре окружающей среды с использованием эталонных манометров (ёмкостных, ионизационных) на контрольных газовых средах (обычно азот). Калибровочные точки равномерно распределяются по всему рабочему диапазону датчика, уделяя особое внимание областям максимальной нелинейности кривой "термо-ЭДС – давление".

Ключевые аспекты калибровки

| Фактор | Влияние на калибровку | Компенсационные меры |

|---|---|---|

| Тип газа | Изменение теплопроводности влияет на показания | Использование поправочных коэффициентов для разных газов |

| Температура среды | Дрейф нуля и чувствительности термопары | Стабилизация температуры стенда, термокомпенсация в электронике |

| Время отклика | Запаздывание установления равновесия | Выдержка на каждой точке давления до стабилизации сигнала |

Результаты оформляются в виде калибровочных таблиц или коэффициентов полиномиальной аппроксимации, которые заносятся в память измерительного прибора. Для поддержания точности рекомендуется периодическая поверка с интервалами, указанными производителем, или после механических воздействий на датчик.

Ионизационные датчики Холодного Катода

Принцип работы основан на измерении тока ионизации остаточных газов в условиях высокого вакуума. Электроды датчика помещаются в вакуумную среду, где между катодом и анодом прикладывается высокое напряжение (обычно 2-6 кВ). При отсутствии разряда в высоком вакууме ток в цепи отсутствует.

Когда частицы газа попадают в межэлектродное пространство, они ионизируются под действием сильного электрического поля. Образованные ионы притягиваются к катоду, а электроны – к аноду, генерируя измерительный ток. Величина этого тока пропорциональна плотности молекул газа, что позволяет определить давление в системе.

Ключевые особенности конструкции

- Электроды: Катод выполнен в виде полого цилиндра, анод – тонкая проволока или стержень по центру

- Магнитная система: Постоянные магниты создают поле (0.1-0.2 Тл), удлиняющее траекторию электронов

- Материалы: Нержавеющая сталь для корпуса, сплавы никеля/титана для электродов

| Диапазон измерений | Чувствительность | Типовое напряжение |

|---|---|---|

| 10-2 – 10-9 мбар | 5·10-2 А/мбар | 2-6 кВ |

Преимущества перед термокатодными аналогами: Отсутствие нити накала обеспечивает устойчивость к скачкам давления, больший срок службы и возможность работы с агрессивными средами. Ограничения включают нелинейную характеристику в нижней части диапазона и "эффект памяти" при контакте с углеводородами.

Магнетронные датчики для высокого вакуума

Магнетронные датчики относятся к классу ионизационных вакуумметров, предназначенных для измерения сверхнизких давлений в диапазоне 10⁻²–10⁻¹¹ Па. Их конструкция основана на использовании скрещенных электрических и магнитных полей, что обеспечивает высокую чувствительность в условиях глубокого вакуума.

Принцип работы основан на генерации магнетронного разряда между катодом и анодом. Электроны, эмитируемые катодом, под действием магнитного поля движутся по сложным циклоидным траекториям, многократно увеличивая длину пути до анода. Это повышает вероятность ионизации молекул остаточного газа.

Ключевые аспекты функционирования

Ионизационный процесс:

- Электроны ускоряются электрическим полем (100-500 В)

- Магнитное поле (0.1-0.3 Тл) искривляет траектории движения зарядов

- Столкновения с молекулами газа генерируют положительные ионы

Формирование сигнала: Ионный ток, собираемый электродами, пропорционален плотности молекул газа. Калибровочная зависимость описывается формулой:

I⁺ = K × P × I⁻

где I⁺ – ионный ток, I⁻ – эмиссионный ток, P – давление, K – коэффициент чувствительности.

Особенности для высокого вакуума:

- Увеличенный путь электронов (до 1 км при давлении 10⁻⁷ Па)

- Необходимость точной стабилизации эмиссионного тока

- Зависимость показаний от типа газа (требует поправочных коэффициентов)

Сравнительные характеристики:

| Параметр | Магнетронный | Ионизационный Пеннинга |

| Нижний предел | 10⁻¹¹ Па | 10⁻⁷ Па |

| Линейность | Выше на 3 порядка | Ограничена в ВВ |

| Стабильность | ±2%/год | ±10%/год |

Ограничения применения: Чувствительность к магнитным помехам, деградация катода при попадании воздуха, необходимость высоковольтного питания. Калибровка выполняется по азоту, для других газов вводятся поправочные множители (например, 0.4 для гелия, 1.8 для аргона).

Лампы Пеннинга: принцип саморазряда

Принцип саморазряда в лампах Пеннинга основан на использовании холодного катодного газового разряда в скрещенных электрическом и магнитном полях. При подаче высокого напряжения (1-2 кВ) между анодом и катодами в разреженном газе (обычно аргон при давлении ~10-2...10-3 мбар) возникает тлеющий разряд. Магнитное поле (0,01-0,1 Тл), создаваемое внешним постоянным магнитом, заставляет электроны двигаться по удлинённым спиралевидным траекториям вокруг силовых линий поля.

Удлинение пути электронов многократно увеличивает вероятность их столкновения с молекулами остаточного газа. При ионизации молекул образуются положительные ионы, которые ускоряются к катоду под действием электрического поля. Удар ионов о катод вызывает вторичную электронную эмиссию, поддерживая разряд. Образовавшийся ионный ток пропорционален плотности молекул газа, что позволяет использовать лампу как вакуумный датчик.

Ключевые особенности процесса

- Электроны захватываются магнитным полем, увеличивая эффективную длину свободного пробега

- Ионизация происходит преимущественно в области анода

- Ток разряда зависит от:

- Величины магнитного поля

- Приложенного напряжения

- Геометрии электродов

| Параметр | Типичное значение | Влияние на разряд |

|---|---|---|

| Рабочее напряжение | 1.5-2 кВ | Определяет энергию электронов |

| Магнитная индукция | 0.03-0.08 Тл | Увеличивает путь электронов в 100-1000 раз |

| Давление газа | 10-4-10-1 мбар | Прямо пропорционально ионному току |

Ионизационные датчики Горячего Катода

Принцип работы основан на ионизации молекул газа электронами, испускаемыми нагретым катодом. Ускоренные электроны сталкиваются с молекулами остаточного газа в вакуумной камере, генерируя положительные ионы. Количество образованных ионов пропорционально плотности газа, которая напрямую связана с давлением.

Конструкция включает три ключевых элемента: термоэмиссионный катод (обычно вольфрамовая нить), анодная сетка (под положительным потенциалом) и коллектор ионов (отрицательный электрод). Электроны, эмитированные катодом, ускоряются к аноду, ионизируя молекулы газа на пути. Положительные ионы притягиваются к коллектору, формируя измерительный ток.

Ключевые особенности и параметры

Диапазон измерений: 10-10 – 10-3 мбар. Точность снижается при давлениях выше 10-3 мбар из-за увеличения длины свободного пробега электронов.

Зависимость сигнала от типа газа: Чувствительность определяется сечением ионизации конкретного газа. Для калибровки используется азот (N2). Поправочные коэффициенты применяются для других газов:

| Газ | Коэффициент |

| Гелий (He) | ~0.18 |

| Водород (H2) | ~0.46 |

| Аргон (Ar) | ~1.3 |

Основные ограничения:

- Деградация катода при контакте с кислородом или углеводородами

- Минимальное давление ограничено током утечки и рентгеновским эффектом

- Требует стабильного питания для нагрева катода

Ток ионов (Ii) рассчитывается по формуле:

Ii = Ie × P × S

где Ie – ток эмиссии электронов, P – давление, S – чувствительность датчика.

Термоэлектронная эмиссия в ионизационных лампах

В вакуумных ионизационных датчиках (лампах) катод нагревается электрическим током до температуры, при которой электроны преодолевают работу выхода материала. Этот процесс генерирует стабильный поток свободных электронов, необходимых для ионизации остаточных газов в вакуумной камере. Нагреваемый катод обычно изготавливается из тугоплавких металлов или оксидных покрытий, обеспечивающих эффективную эмиссию при рабочих температурах.

Испущенные термоэлектроны ускоряются электрическим полем к аноду. При столкновениях с молекулами газа они выбивают вторичные электроны, образуя положительные ионы. Сила ионного тока, регистрируемая коллектором, прямо пропорциональна плотности молекул газа, что позволяет рассчитать давление по формуле: P = k * Iион / Iэмит, где Iэмит – ток эмиссии, Iион – ионный ток, k – константа датчика.

Ключевые особенности процесса

- Зависимость от температуры: Эмиссия экспоненциально растет с нагревом катода (закон Ричардсона-Дэшмана).

- Влияние состава газа: Коэффициент ионизации различается для разных газов (например, для азота и водорода), требуя калибровки.

- Ограничения: При высоком давлении (>10-3 мбар) увеличивается рассеяние электронов, снижая точность.

| Элемент лампы | Функция | Типичные материалы |

|---|---|---|

| Катод | Термоэлектронная эмиссия | Вольфрам, торированный вольфрам, оксиды (BaO/SrO) |

| Анод | Ускорение электронов | Нержавеющая сталь, никель |

| Ионный коллектор | Регистрация ионного тока | Молибден, никелевые сплавы |

Важно: Для стабильности эмиссии требуется защита катода от химических реакций с активными газами (например, кислородом) и поддержание постоянной температуры. Деградация катода – основной фактор дрейфа характеристик датчика.

Триодные ионизационные преобразователи Байярда-Альперта

Конструкция преобразователя включает три электрода: катод (обычно нить накала), анодную сетку и ионный коллектор. Коллектор выполнен в виде тонкой проволоки (диаметром ~0,1-0,2 мм), размещённой внутри анодной сетки. Такая геометрия минимизирует захват электронов коллектором и снижает рентгеновские помехи.

При подаче напряжения между катодом и анодом (~150-250 В) электроны эмитируются с нагретого катода. Двигаясь к аноду, они сталкиваются с молекулами остаточных газов, вызывая ионизацию. Образованные положительные ионы притягиваются к отрицательно заряженному коллектору (-10...-30 В), генерируя ток, пропорциональный давлению.

Принцип работы и ключевые особенности

Рабочий диапазон охватывает 10-2 – 10-11 Па. Нижний предел ограничен рентгеновским эффектом: электроны, бомбардирующие анод, создают рентгеновское излучение, выбивающее фотоэлектроны из коллектора. Тонкий коллектор уменьшает площадь облучения, снижая фоновый ток.

Преимущества перед классическими ионизационными датчиками:

- Способность измерять экстремально низкие давления (до сверхвысокого вакуума)

- Меньшая чувствительность к рентгеновским помехам

- Линейная зависимость ионного тока от давления в широком диапазоне

- Стабильность характеристик при калибровке

Основные ограничения:

- Деградация катода при контакте с активными газами (O2, H2O)

- Необходимость периодической активации катода высоким током

- Зависимость чувствительности от состава газа (требует калибровки для разных сред)

| Параметр | Типичное значение |

|---|---|

| Напряжение на аноде | 150-250 В |

| Напряжение смещения коллектора | -10...-30 В |

| Чувствительность (для азота) | 5×10-2 – 1×10-1 А/Па |

| Минимальное детектируемое давление | ≤1×10-11 Па |

Калибровка выполняется по эталонным манометрам в известных газовых средах. Для работы с агрессивными газами применяются иридиевые катоды с ториевым покрытием либо экранированные конструкции.

Эффект Шоттки в катодах с оксидным покрытием

Эффект Шоттки проявляется как снижение работы выхода электронов из катода под действием внешнего электрического поля. В оксидных катодах (обычно барий-стронциевые составы на никелевой подложке) это явление критично для термоэлектронной эмиссии. При приложении ускоряющего поля к поверхности катода потенциальный барьер для электронов деформируется – его высота и ширина уменьшаются.

Уменьшение работы выхода Δφ описывается формулой Шоттки: Δφ = √(e³E / 4πε₀), где E – напряженность электрического поля, e – заряд электрона, ε₀ – диэлектрическая постоянная. В вакуумных датчиках с оксидными катодами этот эффект позволяет управлять эмиссионным током без изменения температуры, что используется для точного измерения давления.

Влияние на работу вакуумных датчиков

В ионизационных вакуумметрах оксидные катоды генерируют электронный поток для ионизации остаточных газов. Эффект Шоттки обеспечивает:

- Нестационарную эмиссию при импульсном поле – электроны преодолевают барьер с меньшей энергией.

- Стабильность тока при высоких давлениях за счет компенсации отравления катода.

- Снижение рабочей температуры (700-800°C против 2000°C у вольфрама), продлевая срок службы.

| Параметр | Без эффекта Шоттки | С эффектом Шоттки |

|---|---|---|

| Работа выхода | 1.5-2.0 эВ | 1.0-1.3 эВ (при E=10⁶ В/м) |

| Чувствительность к полю | Нелинейная | √E-зависимость |

Ограничения: При сверхвысоких полях (>10⁷ В/м) возможен переход к автоэлектронной эмиссии, разрушающий пористый оксидный слой. Для стабильности катоды покрывают платиной или работают в режиме пространственного заряда, ограничивающего поле у поверхности.

Вакуумметры с экстрактором ионов

Принцип работы основан на ионизации молекул остаточного газа электронным пучком с последующим измерением тока образовавшихся ионов. Ключевое отличие от классических ионизационных вакуумметров заключается в использовании специального экстрактора для направленного вывода ионов из зоны ионизации.

Экстрактор представляет собой электрод с отверстием, на который подаётся отрицательный потенциал. Электрическое поле между катодом и экстрактором вытягивает положительные ионы из области ионизации. Сфокусированный пучок ионов направляется на коллектор, где регистрируется ток, пропорциональный плотности газа.

Конструктивные особенности и преимущества

- Электронная пушка: Генерирует стабильный электронный поток с энергией 100-200 эВ, оптимальной для ионизации.

- Двойная система коллекторов: Первичный коллектор улавливает электроны, вторичный – ионы. Разделение токов повышает точность.

- Экранирующие электроды: Минимизируют паразитную эмиссию и вторичные электронные эффекты.

Зависимость ионного тока от давления описывается формулой: Iион = K × P × Iэл, где K – чувствительность прибора, P – давление, Iэл – ток электронного пучка. Калибровка выполняется для азота при 20°C.

| Характеристика | Типичное значение |

|---|---|

| Диапазон измерений | 10-10 – 10-2 Па |

| Чувствительность (K) | 0.05 – 0.15 Па-1 |

| Стабильность | ±1% в год |

Преимущества перед термокатодными аналогами включают сниженное влияние химического отравления катода, меньший дрейф нуля и расширенный динамический диапазон. Ограничения связаны с чувствительностью к магнитным полям и зависимостью показаний от состава газа.

Резонансные датчики на кристаллах кварца

Принцип действия резонансных датчиков основан на зависимости резонансной частоты кварцевого кристалла от механических напряжений, возникающих под воздействием внешнего давления. Кварцевый резонатор, выполненный в виде тонкой пластины с нанесенными электродами, помещается в вакуумную среду и возбуждается на своей собственной частоте с помощью электронной схемы.

Изменение давления в вакуумной камере вызывает деформацию кварцевой пластины, что приводит к сдвигу её резонансной частоты. Этот сдвиг регистрируется измерительной системой и преобразуется в значение давления. Кварц обладает стабильными пьезоэлектрическими свойствами и низким температурным коэффициентом, обеспечивая высокую точность измерений.

Ключевые особенности конструкции

- Чувствительный элемент - пластина AT-среза кварца, минимизирующая температурную погрешность

- Электроды вакуумного напыления на обеих сторонах пластины

- Герметичный корпус с вакуумным вводом для защиты резонатора

- Термостабилизирующий блок для поддержания постоянной температуры

| Параметр | Диапазон значений | Особенности |

|---|---|---|

| Диапазон измерений | 10-3 – 103 Па | Наибольшая точность в среднем вакууме |

| Точность | ±0.5% от показания | При термостабилизации ±0.1°С |

| Время отклика | < 100 мс | Определяется инерционностью резонатора |

Основные преимущества включают отсутствие изнашиваемых частей, линейную выходную характеристику (зависимость частоты от давления) и исключительную долговременную стабильность. Главный недостаток - чувствительность к вибрациям и необходимость строгого контроля температуры кристалла.

Калибровка датчиков выполняется по абсолютным жидкостным манометрам или эталонным емкостным преобразователям. Современные модели оснащаются микропроцессорами для автоматической температурной компенсации и коррекции нелинейности.

Пьезорезистивные MEMS-датчики для вакуума

Пьезорезистивные MEMS-датчики измеряют вакуумное давление через изменение электрического сопротивления полупроводниковых элементов при механической деформации. Чувствительная мембрана из кремния деформируется под воздействием разницы давлений, вызывая растяжение или сжатие встроенных в неё пьезорезисторов. Это изменение сопротивления преобразуется в электрический сигнал с помощью мостовой схемы Уитстона.

В вакуумных приложениях данные датчики преимущественно охватывают диапазон от атмосферного давления до среднего вакуума (примерно 10-3 мбар). Их миниатюрные размеры и интеграция с электроникой обработки сигнала обеспечивают высокую помехоустойчивость. Ключевыми требованиями являются герметизация чувствительного элемента от агрессивных сред и термокомпенсация, так как пьезорезистивный эффект и свойства кремния зависят от температуры.

Ключевые аспекты применения в вакууме

Конструктивные особенности:

- Вакуумная полость под мембраной формируется при травлении кремния, создавая эталонное давление для измерений

- Использование кремния на изоляторе (SOI) предотвращает утечки тока и повышает стабильность

- Тонкоплёночные металлические соединения изолируются от вакуумной среды защитными покрытиями (Si3N4, SiO2)

Ограничения и решения:

- Чувствительность падает в высоком вакууме (>10-3 мбар) из-за малой деформации мембраны

- Термокомпенсация реализуется через:

- Дифференциальные схемы измерения

- Цифровые алгоритмы коррекции

- Термостабильные материалы резисторов

| Характеристика | Типичное значение | Примечание |

|---|---|---|

| Диапазон измерений | 1...10-3 мбар | Расширяется специальными конструкциями мембран |

| Точность | ±0.1...1% от шкалы | Зависит от калибровки и компенсации |

| Отклик на газ | Линейный для постоянных газов | Требует калибровки для газовых смесей |

Оптические методы измерения давления

Оптические методы измерения давления в вакууме основаны на регистрации изменений оптических свойств газа или среды под воздействием давления. Эти изменения могут проявляться через вариации показателя преломления, интенсивности люминесценции, длины волны поглощения или рассеяния света. Преимуществами таких методов являются бесконтактность измерений, отсутствие механических элементов в зоне вакуума и устойчивость к агрессивным средам.

Ключевым физическим принципом является зависимость оптических характеристик от плотности газа, которая прямо пропорциональна давлению в условиях постоянной температуры. Например, при низких давлениях интенсивность люминесценции возбуждённых частиц газа линейно снижается с уменьшением концентрации молекул. Для реализации этих методов используются лазеры, фотодетекторы и интерферометрические установки высокой чувствительности.

Распространённые типы оптических датчиков

На практике применяют несколько подходов:

- Интерферометрия: Фиксирует сдвиг фазы света при прохождении через вакуумную камеру из-за изменения коэффициента преломления газа.

- Абсорбционная спектроскопия: Измеряет ослабление лазерного луча на специфичных для газа длинах волн (например, туннельная абсорбция в ИК-диапазоне).

- Флуоресцентные датчики: Регистрируют свечение газа, возбуждаемого электронами или УФ-излучением (интенсивность пропорциональна давлению).

| Метод | Диапазон давлений (Па) | Точность |

|---|---|---|

| Интерферометрия | 102–105 | ±1% |

| Абсорбционная спектроскопия | 10-1–103 | ±0.5% |

| Флуоресцентные датчики | 10-4–102 | ±5% |

Калибровка оптических датчиков требует эталонных вакуумных систем и учитывает температурную зависимость. Современные разработки интегрируют волоконную оптику для дистанционного мониторинга в труднодоступных зонах.

Вязкостные манометры для среднего вакуума

Принцип действия вязкостных манометров основан на измерении затухания колебаний или тормозящего усилия, возникающего при движении твердого тела в газовой среде. Вязкость газа, а значит и величина демпфирования, зависит от давления в диапазоне среднего вакуума (примерно от 10 до 1000 Па). На этих давлениях длина свободного пробега молекул соизмерима с размерами зазоров в чувствительном элементе, что обеспечивает зависимость силы вязкого трения от плотности газа.

Конструктивно такие манометры содержат вибрирующий элемент (струну, камертон, цилиндр или пластину), приводимый в резонансное колебание пьезоэлектрическим или электромагнитным способом. Амплитуда колебаний или мощность, необходимая для её поддержания постоянной, измеряется электронной схемой и преобразуется в показания давления. Калибровка учитывает зависимость демпфирования от типа газа.

Основные типы конструкций

- Вибрационные струнные: Тонкая металлическая струна возбуждается электромагнитом. Частота/амплитуда её колебаний снижается с ростом давления из-за вязкого сопротивления окружающего газа.

- Камертонные: Колебания миниатюрного камертона (обычно кварцевого) затухают под действием газа. Измеряется сдвиг резонансной частоты или изменение добротности.

- Крутильные маятники: Подвешенный ротор совершает затухающие крутильные колебания. Скорость затухания пропорциональна давлению.

Ключевые особенности и ограничения

| Преимущества | Недостатки |

|

|

Основная область применения вязкостных манометров – непрерывный контроль давления в промышленных вакуумных установках (сушка, пропитка, литье), где важна надежность и устойчивость к пыли или парам. Они служат альтернативой термопарным манометрам в "грязных" процессах.

Точность измерений существенно зависит от стабильности температуры, так как вязкость газа является её функцией. Современные приборы включают температурную компенсацию. Чувствительный элемент требует защиты от механических повреждений и конденсации паров.

Молекулярные драги: принцип увлечения газа

Принцип действия молекулярных драг основан на передаче импульса от высокоскоростной движущейся поверхности молекулам газа. Ротор насоса (обычно цилиндрический или конический) вращается с линейной скоростью, сопоставимой со средней скоростью теплового движения молекул (сотни м/с). При столкновении с ротором молекулы газа адсорбируются на его поверхности и приобретают дополнительную кинетическую энергию в направлении вращения.

Увлекаемые поверхностью ротора молекулы перемещаются вдоль него к выходному патрубку насоса. Движение газа становится направленным, создавая перепад давления между входом и выходом. Эффективность увлечения напрямую зависит от скорости вращения ротора и шероховатости его поверхности, увеличивающей вероятность адсорбции молекул. Данный механизм доминирует при низких давлениях (высокий вакуум), когда длина свободного пробега молекул превышает зазоры в насосе.

Ключевые особенности процесса

- Скорость увлечения: Максимальна при совпадении направления движения поверхности с вектором переноса газа.

- Влияние геометрии: Спиральные канавки на роторе увеличивают путь молекулы и эффективность переноса.

- Температурный фактор: Охлаждение корпуса снижает энергию обратного рассеяния молекул.

| Давление рабочего диапазона | 10-3 – 10-8 Па |

| Критическая скорость ротора | ~300 м/с для азота |

| Тип создаваемого потока | Молекулярный (не вязкостный) |

Производительность драг падает при росте давления из-за увеличения частоты столкновений между молекулами, нарушающих направленное движение. Для старта работы требуется предварительное разрежение, создаваемое форвакуумным насосом.

Термомолекулярные манометры Кнудсена

Принцип работы основан на измерении механической силы, возникающей при столкновении молекул газа с разогретыми и холодными поверхностями. Молекулы, ударяющиеся о нагретую пластину, приобретают повышенную кинетическую энергию и передают ей больший импульс, чем молекулы, сталкивающиеся с холодной пластиной. Эта разница импульсов создаёт результирующую силу, отклоняющую подвижный элемент датчика.

Конструктивно манометр содержит две параллельные пластины: нагреваемую (обычно до 100-200°C) и охлаждаемую, между которыми подвешена подвижная заслонка или рамка на упругой нити. При приложении силы заслонка поворачивается, а угол её отклонения, регистрируемый оптической или электронной системой, пропорционален давлению газа в камере. Чувствительность зависит от разности температур пластин и молекулярной массы газа.

Особенности и применение

Ключевые характеристики термомолекулярных манометров:

- Диапазон измерений: 10-5 до 10-1 Па (вакуум высокий и сверхвысокий)

- Зависимость от газа: Требуют индивидуальной калибровки для разных газов, так как показания пропорциональны √(молекулярной массы)

- Эффект Кнудсена: Работают в переходном режиме течения, где длина свободного пробега молекул соизмерима с размерами камеры

Основные преимущества и ограничения:

| Преимущества | Недостатки |

|

|

Применяются преимущественно в научных исследованиях, космической технике и калибровочных стендах как эталонные приборы. Современные версии используют кварцевые нити или ёмкостные датчики для фиксации перемещений, повышая точность.

Динамические вакуумметры с вращающимся ротором

Принцип действия динамических вакуумметров с вращающимся ротором основан на измерении тормозящего воздействия газовой среды на высокоскоростной ротор. Ротор, разогнанный до постоянной высокой скорости (десятки тысяч оборотов в минуту), испытывает сопротивление со стороны молекул остаточного газа в вакуумной камере. Это сопротивление приводит к потере кинетической энергии вращения и, как следствие, к уменьшению скорости вращения ротора.

Степень торможения ротора прямо пропорциональна плотности окружающего газа, которая в условиях вакуума связана с давлением. Измеряя изменение скорости вращения или крутящего момента, необходимого для поддержания постоянной скорости, вакуумметр определяет давление в системе. Калибровка прибора проводится относительно известных давлений для установления соответствия между измеряемым параметром (скоростью, моментом) и значением давления.

Ключевые особенности и компоненты

Основными компонентами данного типа вакуумметров являются:

- Ротор: Небольшое тело (часто стальной шарик или миниатюрная турбинка), подвешенное в вакууме.

- Система привода и подвеса: Обеспечивает бесконтактное вращение ротора. Наиболее распространены:

- Магнитный подвес: Использует электромагниты для левитации ротора.

- Электродвигатель: Как правило, бесколлекторный, обеспечивает вращение через магнитное поле.

- Система измерения скорости/момента: Контролирует скорость вращения ротора или ток, необходимый для поддержания заданной скорости. Часто использует оптические датчики или измерение тока обмоток двигателя.

- Электронный блок управления и обработки: Управляет приводом, обрабатывает сигналы с датчиков скорости/тока, рассчитывает давление и выдает результат.

Рабочий диапазон этих вакуумметров охватывает область 10-7 до 102 Па (или от 10-9 до 1 мбар). Они обладают высокой точностью и линейностью в этом диапазоне, а их показания зависят от молекулярной массы измеряемого газа, что требует калибровки для конкретных газовых смесей.

| Тип Ротора | Преимущества | Недостатки |

|---|---|---|

| Стальной шарик | Простота изготовления, симметрия, стабильность | Ограниченная чувствительность на низких давлениях |

| Лопатка/Турбинка | Высокая чувствительность на низких давлениях (большая площадь взаимодействия) | Более сложная конструкция и балансировка |

Важным аспектом эксплуатации является температурная стабильность. Изменения температуры влияют на вязкость газа и свойства материалов подвеса, поэтому в точных приборах реализуются схемы термостабилизации или температурной коррекции. Эти вакуумметры находят применение в задачах, требующих высокой точности и воспроизводимости измерений, таких как эталонирование, научные исследования и контроль технологических процессов в полупроводниковой промышленности.

Спектрометрические методы анализа остаточных газов

Спектрометрические методы основаны на ионизации молекул остаточных газов с последующим разделением образовавшихся ионов по их массе и заряду. Этот процесс позволяет идентифицировать химический состав газовой среды в вакуумной системе с высокой точностью. Ключевым прибором для реализации таких методов является масс-спектрометр остаточных газов (РГА), который обеспечивает качественный и количественный анализ примесей даже при сверхнизких давлениях.

Чувствительность методов достигает 10-14 мбар, что критично для высоковакуумных и сверхвысоковакуумных применений. Анализ проводится в реальном времени, обеспечивая непрерывный мониторинг динамики газовыделения, утечек или процессов десорбции. Это позволяет оперативно выявлять источники загрязнений, контролировать чистоту среды и диагностировать состояние вакуумного оборудования.

Основные типы масс-анализаторов

В РГА применяются следующие конструкции анализаторов:

- Квадрупольные (QMS): Разделение ионов высокочастотным электрическим полем. Отличаются компактностью, быстродействием и доступным диапазоном масс (1-300 а.е.м.).

- Магнитные секторные: Используют отклонение ионов магнитным полем. Обеспечивают высокое разрешение и точность, но требуют сложной эксплуатации.

- Времяпролётные (TOF): Измерение времени пролёта ионов до детектора. Позволяют анализировать весь спектр одновременно, идеальны для быстропротекающих процессов.

| Параметр | QMS | Магнитный | TOF |

|---|---|---|---|

| Разрешение (m/Δm) | До 103 | До 105 | До 104 |

| Скорость сканирования | Быстрая | Медленная | Очень быстрая |

| Тип детектора | Электронный умножитель | Фарадеевская чашка | Микроканальная пластина |

Для ионизации газов чаще всего применяется электронная ударная ионизация (ЭУИ), где молекулы бомбардируются электронами с энергией 70-100 эВ. Образовавшиеся ионы ускоряются в аналитической камере и направляются в масс-фильтр. Альтернативные методы включают фотоионизацию (лазерную или УФ) и химическую ионизацию, снижающие фрагментацию сложных молекул.

Калибровка спектрометров проводится с использованием эталонных газовых смесей. Количественный анализ требует учёта:

- Чувствительности прибора к конкретным газам

- Парциальных давлений компонентов

- Кросс-чувствительности детектора

- Фактора фрагментации ионов при ионизации

Камеры для калибровки по относительным методам

Калибровочные камеры для относительных методов представляют собой герметичные вакуумные объёмы, оснащённые эталонными и тестируемыми датчиками, а также системой регулирования давления. Основная задача – создать стабильные и воспроизводимые условия для сравнения показаний калибруемого прибора с эталонным сенсором, погрешность которого известна. Точность калибровки напрямую зависит от однородности давления и температуры внутри камеры, исключающей градиенты, влияющие на измерения.

Конструкция включает средства управления давлением (впуск инертного газа, вакуумные насосы разного типа), систему термостабилизации и элементы минимизации вибраций. Относительная калибровка не требует воспроизведения абсолютных значений давления, что упрощает установку по сравнению с первичными эталонами, но нуждается в высокоточной эталонной аппаратуре. Метод эффективен для рабочих диапазонов, где прямое измерение давления первичными методами затруднено или экономически нецелесообразно.

Ключевые особенности и требования

Для корректной реализации относительной калибровки камеры должны обеспечивать:

- Стабильность давления: Минимальные флуктуации (обычно ≤ 0.5% от текущего значения) во время измерений.

- Пространственная однородность: Равномерное распределение давления по объёму камеры (контролируется расположением датчиков и газораспределителей).

- Чистота среды: Использование сухих инертных газов (азот, аргон) для предотвращения загрязнения чувствительных элементов и химических реакций.

Процедура калибровки включает последовательное изменение давления в камере по заданным точкам в рабочем диапазоне датчика. На каждой точке регистрируются показания эталонного и калибруемого сенсоров. Полученные данные обрабатываются для построения калибровочной кривой и определения поправочных коэффициентов.

| Этап калибровки | Действия | Контролируемые параметры |

|---|---|---|

| Подготовка | Эвакуация камеры, прогрев датчиков | Базовое давление, температура |

| Измерения | Пошаговое изменение давления, запись показаний | Стабильность давления на точке, время стабилизации |

| Анализ | Расхождение между датчиками, построение зависимости | Погрешность эталона, статистическая неопределённость |

Точность результата определяется классом эталонного датчика (манометра, ионизационного или теплового сенсора) и метрологической прослеживаемостью его показаний к национальным стандартам. Для диапазонов высокого вакуума (10-3–10-7 Па) критично применение эталонов с минимальным газовыделением и коррекцией на термомолекулярный эффект.

Абсолютные калибровки методом расширения объема

Метод основан на применении закона Бойля-Мариотта для идеальных газов при постоянной температуре. Он требует использования двух герметичных камер: опорной (с известным высоким вакуумом) и измерительной (подключаемой к калибруемому датчику), соединенных через клапан. Объемы камер должны быть точно измерены, а температура системы стабилизирована.

Процедура начинается с создания глубокого вакуума в обеих камерах. После закрытия клапана опорная камера заполняется газом до строго определенного давления (P1). Последующее открытие клапана приводит к расширению газа в измерительную камеру, что вызывает падение давления. Конечное давление (P2) фиксируется калибруемым датчиком.

Ключевые уравнения и параметры

Расчетное давление после расширения определяется по формуле:

P2 = P1 × (V1 / (V1 + V2))

где:

V1 – объем опорной камеры,

V2 – объем измерительной камеры.

Погрешность калибровки напрямую зависит от точности измерения:

- Объемов камер (V1, V2)

- Начального давления (P1)

- Температуры системы

Критические требования для точности

- Стабильность температуры: Изменения не должны превышать 0,1°C для минимизации теплового расширения газов.

- Материалы камер: Использование нержавеющей стали или кварца для снижения газовыделения.

- Скорость открытия клапана: Быстрое срабатывание исключает термомолекулярные эффекты.

- Подготовка газа: Применение сухих инертных газов (азот, аргон) для предотвращения адсорбции.

| Фактор | Влияние на погрешность | Способ компенсации |

| Газовыделение стенок | ↑ Фоновое давление | Дегазация камер перед опытом |

| Термомолекулярный эффект | ↓ Давление у датчика | Калибровка при P1 > 10-3 торр |

| Остаточная газовая нагрузка | ↑ Систематическая ошибка | Контроль базового вакуума ≤ 10-7 торр |

Метод обеспечивает точность до ±1% в диапазоне 10-6–10-2 торр, но теряет эффективность при сверхнизких давлениях из-за возрастания влияния газовыделения. Он служит эталоном для поверки промышленных вакуумметров и является основой для государственных первичных стандартов.

Статическое расширение газа в эталонных системах

Принцип статического расширения основан на законе Бойля-Мариотта, связывающем давление и объём идеального газа при постоянной температуре. В эталонных системах создаются два изолированных объёма: камера высокого давления (V1) с известным давлением (P1) и камера низкого давления (V2), соединённые клапаном. После открытия клапана газ расширяется, и установившееся равновесное давление (P2) измеряется вакуумметром.

Расчёт исходного давления в камере V1 выполняется по формуле: P1 = P2 × (V1 + V2) / V1. Точность метода критически зависит от соблюдения условий:

Ключевые требования для точных измерений

- Поддержка стабильной изотермической среды

- Минимизация газовыделения со стенок камер

- Исключение микротечей в вакуумной системе

- Точное геометрическое определение объёмов V1 и V2

Основные преимущества метода включают абсолютную независимость от типа газа и отсутствие движущихся частей. Однако его применение ограничено диапазоном 10-3–10-6 Па из-за эффектов:

- Адсорбции/десорбции газа на поверхностях

- Неидеальности поведения газов при низких давлениях

- Тепмомолекулярного разделения компонентов газовой смеси

| Фактор погрешности | Влияние на точность | Метод компенсации |

|---|---|---|

| Остаточная газовая нагрузка | Нелинейность калибровочной кривой | Дегазация камер перед измерением |

| Температурный дрейф | Нарушение изотермичности процесса | Термостатирование системы |

| Погрешность объёмов | Ошибка в расчётном давлении | Лазерная калибровка объёмов |

В метрологической практике многоступенчатое расширение позволяет достигать более низких давлений. При этом исходный объём V1 последовательно соединяется с дополнительными камерами, уменьшая итоговое давление в геометрической прогрессии. Эталонные установки требуют вакуумной изоляции лучше 10-8 Па·м3/с и применения масс-спектрометрического контроля состава газа.

Погрешности из-за температурного дрейфа

Температурный дрейф вызывает нестабильность выходного сигнала датчика вакуума при изменении температуры окружающей среды или измеряемой среды. Это обусловлено зависимостью физических свойств материалов и электронных компонентов датчика от температуры. Даже при постоянном давлении показания могут изменяться на значительную величину, особенно в широком температурном диапазоне эксплуатации.

Основные источники погрешности включают тепловое расширение элементов конструкции, изменение электрического сопротивления проводников и полупроводников, температурную зависимость упругих свойств чувствительных мембран, а также нелинейность характеристик преобразующих элементов. Для термопарных и терморезисторных датчиков температурный дрейф напрямую влияет на точность измерения, так как их принцип действия основан на теплопередаче.

Ключевые аспекты температурной погрешности

- Коэффициент температурной чувствительности: Определяет величину отклонения показаний на единицу температуры (°C⁻¹ или %/°C).

- Гистерезис температуры: Несовпадение характеристик при нагреве и охлаждении из-за тепловой инерции.

- Неравномерный нагрев: Локальные температурные градиенты в корпусе вызывают механические напряжения.

| Тип датчика | Критичный компонент | Характер погрешности |

|---|---|---|

| Пьезорезистивный | Кремниевая мембрана | Изменение чувствительности и нулевого смещения |

| Ионизационный | Эмиттер электронов | Дрейф коэффициента ионизации |

| Термопарный | Нагревательная нить | Изменение теплопроводности газа |

Для компенсации применяют пассивные методы (термостабильные материалы, симметричные конструкции) и активную коррекцию с помощью встроенных термодатчиков и алгоритмов пересчета. Калибровка в рабочих температурных условиях обязательна для высокоточных измерений.

Влияние сорбции газов на показания датчиков

Сорбция газов (адсорбция на поверхностях и абсорбция в объеме материалов) изменяет физические свойства чувствительных элементов вакуумных датчиков. Поглощенные молекулы формируют газовые слои, модифицирующие теплопроводность, работу выхода электронов или коэффициент аккомодации. Особенно критично это в высоком и сверхвысоком вакууме, где концентрация остаточных газов сопоставима с количеством сорбированных частиц.

Эффекты проявляются как временный дрейф показаний при изменении давления, гистерезис (разница значений при повышении и понижении давления), долговременная нестабильность нуля. Точность измерений снижается из-за зависимости скорости сорбции/десорбции от истории эксплуатации, состава газа и температуры. Наиболее уязвимы термопарные преобразователи, датчики Пирани и ионизационные манометры.

Типы искажений в зависимости от принципа действия

| Тип датчика | Механизм влияния сорбции | Характер искажений |

|---|---|---|

| Термопарный / Пирани | Изменение теплопроводности газа у нити и коэффициента аккомодации поверхности | Неверная интерпретация теплопотерь, смещение калибровочной кривой |

| Ионизационный (горячий катод) | Алтерация работы выхода катода, загрязнение электродов | Падение эмиссии электронов, нелинейность ионного тока |

| Ионизационный (холодный катод) | Накопление заряда на изоляторах, изменение вторичной эмиссии | Сдвиг порога зажигания разряда, шумовые выбросы |

Факторы, усиливающие влияние сорбции:

- Высокая удельная поверхность материалов (пористые структуры, шероховатости)

- Присутствие полярных газов (H2O, CO2) и паров масел

- Температурные колебания (ускоряют десорбцию)

- Предыдущее воздействие высокого давления (эффект памяти)

Компенсационные меры включают:

- Дегазацию датчиков прогревом перед измерениями

- Использование материалов с низкой сорбционной емкостью (стекло, керамика)

- Стабилизацию температуры корпуса

- Калибровку с учетом истории давления и состава газа

Эффекты десорбции в высоковакуумных системах

Дегазация материалов и десорбция адсорбированных газов с поверхностей становятся доминирующими источниками газовой нагрузки при достижении высокого (10-6–10-9 мбар) и сверхвысокого вакуума (>10-9 мбар). На этом уровне остаточные газы перестают поступать преимущественно извне через течи, а выделяются из объема конструкционных материалов и со стенок вакуумной камеры. Скорость десорбции напрямую влияет на итоговое предельное давление и время откачки системы.

Основными механизмами десорбции являются термическая десорбция (тепловое высвобождение молекул), стимулированная электронами/фотонами (ЭСД и ФСД), а также диффузия газов из глубины материалов. Молекулы воды (H2O), водорода (H2), монооксида углерода (CO) и углекислого газа (CO2) составляют основную массу десорбируемых газов из-за их высокой адсорбционной способности и распространенности.

Методы борьбы с десорбцией

- Бейкинг (прогрев): Нагрев камеры до 150–450°C для ускорения десорбции газов во время откачки.

- Геттерирование: Использование химически активных материалов (Ti, Zr) для поглощения остаточных газов.

- Обработка поверхностей: Электрополировка, пассивация, нанесение низкоадсорбционных покрытий (Ni-P, золото).

- Охлаждение ловушками: Криогенные панели (-196°C) для физической адсорбции газов.

Для прогнозирования поведения системы применяются расчеты скорости десорбции (Qdes) по формуле:

Qdes = q0 · e-Ea/RT · S,

где q0 – константа, Ea – энергия активации, R – газовая постоянная, T – температура, S – площадь поверхности.

| Материал | Скорость десорбции H2O (мол/см²·с) | Снижение после 24ч бейкинга |

|---|---|---|

| Нержавеющая сталь | 10-4–10-5 | 10–100 раз |

| Алюминий (полированный) | 10-5–10-6 | 5–20 раз |

| Медь (электрополировка) | 10-6–10-7 | 10–50 раз |

Термореактивные газы и их воздействие на сенсоры

Термореактивные газы, такие как кислород, галогены и агрессивные соединения (фтор, хлор), химически взаимодействуют с материалами чувствительных элементов вакуумных датчиков. Это приводит к необратимым изменениям в структуре сенсора: окислению металлических поверхностей, деградации тонкоплёночных покрытий или модификации полупроводниковых слоёв. Результатом становится дрейф калибровочных характеристик, снижение точности измерений или полный выход датчика из строя.

Особенно критично воздействие на термопарные и термисторные вакуумметры, где термореактивные компоненты изменяют теплопроводность нитей накала и эмиссионные свойства поверхностей. В ионизационных сенсорах (катодные, горячие катоды) газы с высоким сродством к электронам ускоряют эрозию электродов, а в емкостных мембранных датчиках вызывают коррозию металлизированных диафрагм. Даже следовые концентрации таких газов при длительном воздействии существенно сокращают ресурс оборудования.

Методы минимизации воздействия

- Барьерные покрытия: Нанесение инертных защитных слоёв (золото, нитрид кремния) на чувствительные элементы

- Каталитические ловушки: Установка геттерных патронов перед сенсором для химического связывания агрессивных газов

- Термостатирование: Поддержание стабильной температуры сенсора для снижения скорости реакций

- Материальный выбор: Использование коррозионностойких сплавов (инконель, хастеллой) для критичных компонентов

Сравнительная устойчивость сенсоров

| Тип датчика | Кислород | Галогены | Кислотные пары |

|---|---|---|---|

| Пьезорезистивный | Средняя | Низкая | Низкая |

| Ионизационный (холодный катод) | Высокая | Средняя | Средняя |

| Термопарный | Низкая | Критичная | Критичная |

Для криогенных сенсоров дополнительным фактором риска выступает конденсация реактивных газов на охлаждённых поверхностях, многократно усиливающая коррозионные процессы. В таких условиях обязательна установка криогенных баффлов с адсорбентами. Мониторинг состава остаточных газов масс-спектрометром позволяет прогнозировать срок службы датчиков и планировать превентивную замену.

Подключение датчиков через фланцы ГОСТ

Стандартизированные фланцы ГОСТ обеспечивают герметичное соединение вакуумных датчиков с технологической системой, исключая утечки газовой среды. Конструкция фланцев включает уплотнительные элементы (чаще всего медные или резиновые кольца), которые деформируются при затяжке крепежа, формируя вакуум-плотный контакт. Геометрические параметры и присоединительные размеры строго регламентированы стандартами серии ГОСТ 25660 (например, ГОСТ 25660-83 для фланцев на номинальное давление 0,6 МПа), что гарантирует совместимость компонентов от разных производителей.

Монтаж требует предварительной очистки посадочных поверхностей от загрязнений и повреждений. Ключевым этапом является равномерная затяжка крепежных элементов (болтов или шпилек) диагональным способом с контролируемым моментом силы для предотвращения перекосов и деформации уплотнения. Для систем с высоким вакуумом (≤10-5 Па) применяют фланцы с ножами из мягкой меди (ГОСТ 25660-84), где герметизация достигается вдавливанием ножа в сопрягаемую поверхность при сжатии.

Особенности применения

- Типы фланцев: Плоские (ГОСТ 25660.1), с ножом (ГОСТ 25660.4), с приварным штуцером (ГОСТ 25660.2).

- Материалы: Сталь 12Х18Н10Т, латунь ЛС59-1 для агрессивных сред.

- Уплотнения:

- Резиновые кольца круглого сечения (для низкого вакуума)

- Медные прокладки (универсальные)

- Фторопластовые уплотнения (химически стойкие)

| Тип фланца | Диапазон давлений | Рекомендуемое уплотнение |

|---|---|---|

| Плоский (ГОСТ 25660.1) | 10-1 – 105 Па | Резиновое кольцо |

| С ножом (ГОСТ 25660.4) | ≤10-5 Па | Медная прокладка |

| С приварным штуцером | 10-3 – 106 Па | Фторопластовая лента |

При подключении необходимо исключить механические напряжения на корпус датчика: трассировка кабелей и подводящих линий не должна создавать изгибающих моментов. Для фланцевых соединений с ножами обязательна замена медной прокладки после каждого демонтажа. В системах с вибрацией используют контргайки или пружинные шайбы для предотвращения самооткручивания.

Вакуумные уплотнения: металлические прокладки

Металлические прокладки обеспечивают герметизацию соединений в высоковакуумных системах, где эластомерные материалы неприменимы из-за высоких температур, агрессивных сред или требований сверхнизкой газопроницаемости. Их работа основана на пластической деформации металла при сжатии, заполняющей микронеровности поверхностей фланцев.

Эффективность уплотнения достигается при создании удельного давления, превышающего предел текучести материала прокладки. Для минимизации остаточной газопроницаемости требуются фланцы с высокой чистотой обработки поверхности (часто шлифованные или полированные) и точной геометрией.

Ключевые типы металлических прокладок

- Сплошные кольца (Soft Metal Gaskets): Изготавливаются из мягких металлов (медь, алюминий), деформирующихся при монтаже.

- Прокладки с острым кромочным уплотнением (Knife Edge): Используют заостренные кромки фланцев, врезающиеся в металл при затяжке.

- Металлические С-образные и О-образные кольца: Полые профили с внутренней полостью, заполняемой средой под давлением для улучшения герметизации.

Критерии выбора материала

| Материал | Температурный диапазон | Особенности |

|---|---|---|

| Медь | до 450°C | Высокая пластичность, низкая стоимость |

| Алюминий | до 400°C | Легкий, но склонен к холодному течению |

| Нержавеющая сталь | до 800°C | Коррозионная стойкость, требует высоких усилий затяжки |

| Серебро | до 650°C | Исключительная пластичность, высокая цена |

Монтажные требования включают точное совмещение фланцев, равномерную затяжку крепежа динамометрическим ключом по схеме "крест-накрест" и контроль деформации прокладки. Повторное использование сплошных колец недопустимо из-за необратимой деформации металла.

Герметичность соединения проверяют гелиевым течеискателем после монтажа. Для систем сверхвысокого вакуума применяют дополнительные меры: покрытие прокладок индием или серебром, использование двойных уплотнительных систем с откачкой межфланцевого пространства.

Монтаж преобразователей на вакуумных камерах

Крепление преобразователей требует герметичного соединения с камерой через фланцы стандартных типов (KF, ISO, CF). Уплотнительные элементы (медные кольца, эластомеры) подбираются в соответствии с рабочим диапазоном давлений и совместимостью со средой. Обязательна затяжка крепежа с контролируемым моментом для исключения деформации уплотнений и утечек.

Электрический монтаж выполняется экранированными кабелями с вакуумным вводом, предотвращающим подсос атмосферы. Трассировка исключает наводки от силового оборудования. Для термопарных и терморезистивных преобразователей критично соблюдение полярности и компенсация холодных спаев.

Ключевые требования при установке

- Ориентация датчика: Пьезорезистивные модели монтируются чувствительным элементом перпендикулярно потоку газа, терморезистивные – согласно паспортным предписаниям

- Термостабилизация: При работе с агрессивными средами или высокими температурами применяются охлаждаемые переходные адаптеры

- Виброизоляция: Установка демпфирующих прокладок при монтаже на турбомолекулярных насосах

| Тип преобразователя | Рекомендуемое место установки | Ограничения |

|---|---|---|

| Пирани (терморезистивный) | На магистралях высокого вакуума | Запрещена установка в зонах прямого воздействия СВЧ-поля |

| Ионизационный (катодный) | Вблизи откачивающих портов | Минимальное расстояние 20 см от магнитов |

Перед вводом в эксплуатацию выполняется тест на герметичность гелиевым течеискателем. Калибровка нулевой точки проводится после 24-часовой выдержки под рабочим вакуумом. Для преобразователей с подогревом (Pirani) обязательна проверка корректности компенсации теплопроводности газа.

Диагностика загрязнения ионизационных электродов

Загрязнение ионизационных электродов – критический фактор, снижающий точность измерений вакуумметров Пирани. Накопление органических или неорганических отложений на поверхности нити изменяет её теплопроводность и сопротивление, приводя к ложным показаниям давления. Основными источниками загрязнения выступают технологические процессы: испарение масел, осаждение полимеров, конденсация паров.

Симптомы загрязнения проявляются как дрейф нулевой точки прибора или неадекватная реакция на изменение давления. Например, после отключения вакуумной системы показания не возвращаются к исходным значениям либо демонстрируют аномально медленную динамику. В тяжёлых случаях возникает гистерезис – разница в показаниях при нарастании и сбросе давления.

Методы диагностики и верификации

Визуальный контроль через смотровое окно вакуумной камеры – первичный метод. Загрязнённая нить имеет матовый оттенок, налёт или локальные потемнения. Для точной оценки используют оптические микроскопы или эндоскопы.

Электрические тесты включают:

- Измерение сопротивления нити на воздухе (при атмосферном давлении): отклонение от паспортного значения более чем на 5% указывает на деградацию.

- Анализ времени отклика: замедленная реакция на скачок давления (например, при открытии клапана) подтверждает наличие изолирующего слоя.

Калибровочная проверка выполняется сравнением показаний с эталонным манометром (например, ёмкостным). Расхождения в диапазоне 10-3–10-1 мбар прямо указывают на загрязнение.

| Признак неисправности | Вероятная причина загрязнения |

|---|---|

| Смещение нуля в область положительных значений | Органические пары (масла, растворители) |

| Нестабильные показания при стабильном давлении | Пыль или частицы металлов |

| Постепенное увеличение погрешности | Окисление нити (при остаточном кислороде) |

Для подтверждения природы загрязнения применяют спектроскопию отражённых электронов (ERS) или рентгенофлуоресцентный анализ (XRF) после извлечения электрода. Профилактическая диагностика рекомендована каждые 500 часов работы в агрессивных средах.

Восстановление характеристик катодов отжигом

Отжиг катодов является ключевой технологической операцией для восстановления их эмиссионных характеристик после длительной эксплуатации или воздействия неблагоприятных условий вакуумной системы. Принцип метода основан на термообработке катодного материала при строго контролируемых температуре и времени в условиях высокого вакуума.

В процессе работы катода, особенно оксидного или тонкопленочного, на его поверхности и в приповерхностных слоях накапливаются примеси (остатки газов, продукты разложения активирующих веществ, мигрировавшие материалы электродов), образуются дефекты кристаллической структуры и происходит истощение активного слоя. Эти факторы приводят к снижению эффективности термоэлектронной или автоэлектронной эмиссии.

Процесс отжига и его эффекты

Отжиг выполняется путем нагрева катода до температуры, существенно превышающей его рабочую, но остающейся ниже температуры плавления или необратимого изменения структуры материала. Типичные этапы процесса:

- Нагрев до заданной температуры: Обычно производится медленно для предотвращения термических напряжений.

- Выдержка при температуре отжига: В течение этого периода происходит диффузия примесей из объема катода к поверхности, их десорбция в вакуум, рекристаллизация материала и залечивание дефектов.

- Медленное охлаждение: Позволяет зафиксировать восстановленную структуру материала.

Эффекты правильно проведенного отжига включают:

- Восстановление эмиссионной способности до уровня, близкого к первоначальному.

- Уменьшение рабочей температуры катода, необходимой для получения требуемого тока эмиссии.

- Повышение стабильности эмиссионного тока во времени.

- Увеличение общего срока службы катода.

Критически важны точный контроль параметров отжига (температура, время выдержки, скорость изменения температуры) и обеспечение достаточно высокого вакуума (обычно лучше 10-5...10-6 Па) для эффективного удаления десорбируемых газов и примесей. Превышение оптимальной температуры или времени может привести к необратимой деградации катода, например, к испарению активирующего слоя у оксидных катодов или к укрупнению зерен у металлических.

| Тип катода | Типичная температура отжига (°C) | Типичное время выдержки (мин) | Основная цель отжига |

|---|---|---|---|

| Оксидный (Ba-Sr-O) | 1000 - 1200 | 5 - 30 | Восстановление запаса активного вещества, удаление примесей |

| Вольфрамовый | 2200 - 2400 | 10 - 60 | Рекристаллизация, удаление растворенных газов |

| Торированный вольфрам | 1800 - 2100 | 15 - 45 | Миграция тория к поверхности, рекристаллизация |

| Карбидированный | 1400 - 1600 | 10 - 30 | Восстановление эмиссионного слоя, удаление адсорбатов |

Схемы питания термопарных преобразователей

Питание термопарных преобразователей в вакуумметрах обеспечивает ток для нагрева нити накала, являющейся чувствительным элементом. Стабильность тока питания напрямую влияет на точность измерений давления, так как сопротивление нити зависит от ее температуры, а теплоотдача – от количества молекул газа (вакуума). Колебания напряжения питания приводят к изменению температуры нити и, следовательно, к погрешностям в показаниях.

Для минимизации влияния нестабильности сети применяются специализированные схемы, обеспечивающие прецизионную стабилизацию тока или напряжения. Основные подходы включают использование параметрических стабилизаторов, интегральных микросхем (линейных или импульсных стабилизаторов тока) и схем с обратной связью по температуре нити. Выбор конкретной схемы зависит от требуемой точности, быстродействия, стоимости и энергоэффективности прибора.

Ключевые типы схем стабилизации

Наиболее распространенные схемы питания можно классифицировать следующим образом:

- Параметрические стабилизаторы тока: Используют балластные резисторы и стабилитроны для получения стабильного тока. Просты и надежны, но имеют низкий КПД и чувствительны к изменению температуры окружающей среды.

- Линейные стабилизаторы тока на ИМС: Применяют специализированные микросхемы (например, типа LM334, REF200) или операционные усилители с внешними транзисторами. Обеспечивают высокую стабильность и низкий уровень шума, но рассеивают значительную мощность на регулирующем элементе.

- Импульсные стабилизаторы тока: Используют ШИМ-контроллеры и ключевые элементы (транзисторы). Обладают высоким КПД, компактны, но создают электромагнитные помехи, требующие фильтрации.

- Схемы с обратной связью по сопротивлению нити: Измеряют текущее сопротивление нити (косвенно – ее температуру) и динамически корректируют ток питания для поддержания постоянной температуры. Наиболее точный метод, компенсирующий старение нити и внешние воздействия.

Важным аспектом является защита нити при включении: для предотвращения перегорания холодной нити (имеющей низкое сопротивление) применяют схемы плавного пуска или ограничения броска тока.

| Тип схемы | Точность стабилизации | КПД | Сложность | Применение |

|---|---|---|---|---|

| Параметрическая | Низкая-Средняя | Низкий | Низкая | Бюджетные приборы |

| Линейная ИМС | Высокая | Средний | Средняя | Прецизионные измерения |

| Импульсная | Средняя-Высокая | Высокий | Высокая | Портативные/Энергоэффективные приборы |

| С обратной связью | Очень высокая | Средний | Высокая | Лабораторные эталоны, высокоточные системы |

Мостовые измерительные цепи для датчиков Пирани

Мостовая схема Уитстона является классическим и широко применяемым методом измерения изменений электрического сопротивления нити накала в датчике Пирани. Она обеспечивает высокую чувствительность и точность при определении степени разбаланса, вызванного изменением теплопроводности газа.

В основе работы лежит принцип сравнения сопротивления чувствительного элемента датчика (Rдатчик) с известным эталонным сопротивлением (Rэталон). Датчик и эталонный резистор образуют два плеча моста. Два других плеча обычно составляют прецизионные резисторы с фиксированными, равными значениями (R1 = R2). На одну диагональ моста подается стабилизированное напряжение питания (Vпит).

Измерительный сигнал снимается с другой диагонали моста (между точками соединения R1/Rдатчик и R2/Rэталон). Когда сопротивление датчика равно эталонному сопротивлению (Rдатчик = Rэталон), мост сбалансирован. Напряжение на измерительной диагонали (Vout) равно нулю. При изменении давления окружающего газа теплопотери нити датчика меняются, что приводит к изменению ее температуры и, соответственно, сопротивления (Rдатчик ≠ Rэталон). Мост выходит из баланса, и на выходе появляется дифференциальное напряжение Vout ≠ 0.

Ключевые элементы и принципы мостовой цепи для датчика Пирани:

- Чувствительный элемент (Rдатчик): Нить накала датчика Пирани, чье сопротивление зависит от температуры, регулируемой теплопроводностью газа.

- Эталонный резистор (Rэталон): Прецизионный резистор с известным, стабильным сопротивлением, часто выбираемым равным сопротивлению нити при определенном опорном давлении (например, при атмосферном давлении или высоком вакууме).

- Балансные резисторы (R1, R2): Обычно идентичные прецизионные резисторы, образующие два других плеча моста.

- Источник питания: Стабилизированный источник постоянного тока или напряжения для питания моста.

- Детектор разбаланса: Высокочувствительный вольтметр или дифференциальный усилитель, измеряющий Vout.

- Величина Vout: Пропорциональна степени разбаланса моста, которая, в свою очередь, зависит от изменения Rдатчик, вызванного изменением давления. Знак Vout указывает направление изменения сопротивления (рост или падение).

Основные типы мостовых схем, применяемых с датчиками Пирани:

| Тип схемы | Опорный элемент | Особенности |

|---|---|---|

| С фиксированным эталоном | Постоянный резистор | Простота. Требует компенсации температурного дрейфа другими способами. |

| Дифференциальная (компенсационная) | Эталонная нить в вакууме | Содержит две идентичные нити: измерительную (в измеряемом вакууме) и эталонную (в герметичной колбе с высоким вакуумом). |

Температурная компенсация

Критически важным аспектом использования мостовых схем с датчиками Пирани является компенсация температурного дрейфа. Сопротивление нити зависит не только от теплопроводности газа, но и от температуры окружающей среды. Дифференциальная схема с эталонной нитью в вакууме решает эту проблему наиболее эффективно. Обе нити (измерительная и эталонная) расположены в одном температурном поле и включены в соседние плечи моста. Изменения температуры среды одинаково влияют на сопротивление обеих нитей, поэтому их эффект вычитается в дифференциальном сигнале Vout. Это позволяет выделить сигнал, обусловленный только изменением теплопроводности газа (давления).

Мостовая схема обеспечивает стабильное и точное преобразование малых изменений сопротивления чувствительной нити в измеримое напряжение, при этом дифференциальный подход с эталонной нитью в вакууме надежно минимизирует погрешности, вызванные колебаниями температуры окружающей среды. Это делает ее предпочтительным методом для точных измерений вакуума с помощью датчиков Пирани.

Генераторы высокого напряжения для ламп Пеннинга

Генераторы высокого напряжения (ГВН) являются критически важным компонентом для функционирования ламп Пеннинга, обеспечивая электрическую энергию, необходимую для инициирования и поддержания тлеющего разряда в условиях вакуума. Они формируют стабильное напряжение в диапазоне 2–5 кВ (типично 2–4 кВ для постоянного тока), что создает сильное электрическое поле между анодом и катодом датчика. Это поле ускоряет свободные электроны, запуская процесс ионизации остаточных газов в вакуумной камере.

Надежность и стабильность выходного напряжения ГВН напрямую влияют на точность измерений давления. Любые колебания или помехи генерируемого напряжения вызывают вариации силы разрядного тока, что искажает зависимость тока от давления и вносит погрешности. Современные генераторы часто включают схемы защиты от короткого замыкания (возникающего при атмосферном давлении) и цепи обратной связи для компенсации дрейфа параметров.

Ключевые особенности и требования

Основные требования к генераторам для ламп Пеннинга включают:

- Высокая стабильность напряжения: Допустимый дрейф не превышает 0.1–0.5% для обеспечения линейности калибровочной кривой.

- Низкий уровень пульсаций: Пульсации < 1% предотвращают хаотические колебания разряда, особенно критично в области низких давлений (<10-3 мбар).

- Компактность и электромагнитная совместимость (ЭМС): Минимизация наводок на измерительные цепи тока разряда.