Как выбрать проставки под пружины автомобиля

Статья обновлена: 28.02.2026

Проставки под пружины – популярное решение для коррекции клиренса автомобиля без замены штатной подвески. Они позволяют поднять кузов на несколько сантиметров, улучшая геометрию проезда и визуальную составляющую.

Однако неправильный выбор проставок может нарушить работу подвески, ускорить износ компонентов и ухудшить управляемость. Ключевыми критериями являются: точная высота, материал изготовления, совместимость с моделью авто и особенности конструкции.

В статье детально разберем алгоритм подбора оптимальных проставок с учетом технических нюансов и условий эксплуатации вашего транспортного средства.

Виды проставок: резина, полиуретан, алюминий, пластик – плюсы и минусы

Проставки изготавливаются из разных материалов, каждый из которых влияет на характеристики подвески, комфорт и долговечность. Правильный выбор материала определяет баланс между увеличением клиренса и сохранением рабочих параметров ходовой части.

Ключевые различия заключаются в устойчивости к деформациям, реакции на температурные перепады и способности гасить вибрации. Рассмотрим особенности популярных вариантов.

Сравнительные характеристики материалов

| Материал | Плюсы | Минусы |

|---|---|---|

| Резина |

|

|

| Полиуретан |

|

|

| Алюминий |

|

|

| Пластик |

|

|

Важно: При установке любых проставок обязательна проверка углов развала-схождения. Для полиуретана и пластика критичен монтаж без перекосов – неравномерное сжатие провоцирует разрушение.

Определение цели установки: увеличение клиренса или выравнивание кузова

Четкое понимание цели установки проставок является фундаментом для правильного выбора. Основные мотивы сводятся к двум ключевым задачам: радикальное увеличение дорожного просвета (клиренса) или локальная коррекция геометрии кузова. Эти цели требуют разных подходов к подбору толщины и типа проставок.

Увеличение клиренса актуально для эксплуатации на бездорожье, снежных трассах или при установке крупногабаритных колес. Выравнивание кузова необходимо при просадке пружин на одной оси (часто на задней у пикапов или универсалов) или при изменении развесовки после тюнинга. Неверная диагностика причины приведет к дисбалансу ходовой части.

Критерии выбора для разных задач

Для каждой цели существуют специфические требования:

- Увеличение клиренса:

- Толщина: Подбирается пропорционально желаемому подъему (обычно 15-50 мм).

- Материал: Предпочтительны металл (алюминий, сталь) или усиленные полиуретановые вставки.

- Особенности: Обязательна установка на обе оси для сохранения геометрии подвески.

- Выравнивание кузова:

- Толщина: Определяется измерением разницы высот рамы/лонжеронов относительно земли.

- Материал: Допустимы резина, полиуретан или металл меньшей толщины.

- Особенности: Чаще устанавливаются только на просевшую ось. Требует точного замера деформации.

Важно: Для обеих задач критичен контроль углов установки колес после монтажа. Превышение подъема более 30 мм без доработки других компонентов подвески (рычаги, тяги) вызывает ускоренный износ шин и ухудшение управляемости.

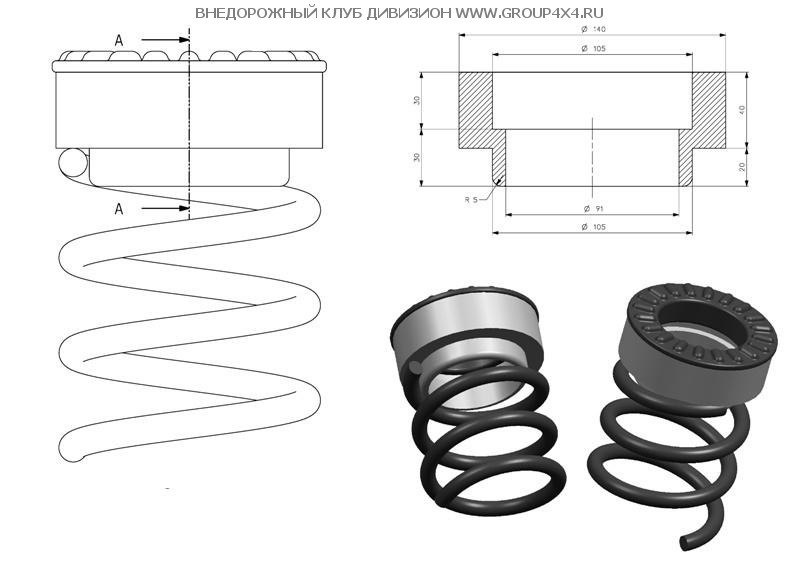

Как правильно измерить внутренний диаметр витков пружины

Точность замеров критична для выбора проставок, исключающих трение о пружину. Используйте штангенциркуль с острыми губками, способными проникнуть между витками. Убедитесь, что пружина очищена от грязи и демонтирована с автомобиля для корректного доступа.

Прижмите нижние губки инструмента к внутренним стенкам противоположных витков, избегая перекосов. Зафиксируйте показания шкалы при легком сопротивлении, не деформируя металл. Повторите процедуру в 3-4 точках вдоль пружины, особенно в зонах максимального износа.

Ключевые этапы и нюансы

Методика контроля точности:

- Дублируйте замеры микрометром при расхождении результатов более 0.5 мм.

- Исключите параллаф – смотрите перпендикулярно шкале штангенциркуля.

- Фиксируйте минимальное значение из полученных – оно определяет безопасный размер проставки.

Важно: Для прогрессивных пружин отдельно измеряйте диаметр в верхней (мягкой) и нижней (жесткой) частях – их геометрия часто различается.

| Тип пружины | Рекомендуемый инструмент | Допустимая погрешность |

|---|---|---|

| Стандартная | Штангенциркуль 0-150 мм | ±0.2 мм |

| Прогрессивная | Микрометр + штангенциркуль | ±0.1 мм |

| Изношенная | Калибровочные кольца | Визуальный контроль деформации |

При выявлении овальности витков (разница >1 мм) берите меньший диаметр для расчета проставки либо замените пружину. Игнорирование деформации приведет к поломке проставки и повреждению подвески.

Расчет необходимой высоты проставки для достижения желаемого результата

Определите текущую высоту дорожного просвета (клиренс) автомобиля в миллиметрах, замеряя расстояние от центра колеса до края колесной арки на ровной поверхности. Зафиксируйте показания для всех точек, где планируется установка проставок, чтобы учесть возможный дисбаланс.

Установите целевое значение подъема, которое вы хотите получить после монтажа проставок. Учтите, что высота проставки напрямую влияет на итоговый клиренс: для подъема кузова на 30 мм потребуется проставка толщиной 30 мм. Избегайте установки элементов, поднимающих авто более чем на 50% от штатной высоты пружины.

Формула и ключевые параметры

Расчетная формула: Толщина проставки (мм) = Желаемый подъем (мм) - Планируемая усадка пружин (мм). Для новых пружин усадка равна 0, для изношенных – используйте значение 5–10% от текущей высоты подвески.

- Тип подвески:

- McPherson: проставка поднимает авто на 100% от своей толщины

- Многорычажная: коэффициент 0.6–0.8 (требует увеличения толщины на 20–40%)

- Материал проставки:

- Алюминий: минимальная деформация (рекомендуется)

- Полиуретан: возможна усадка 3–5% под нагрузкой

| Желаемый подъем | Тип подвески | Рекомендуемая толщина |

|---|---|---|

| 20 мм | McPherson | 20 мм |

| 20 мм | Многорычажная | 25–28 мм |

| 40 мм | McPherson | 38–40 мм* |

*При подъеме свыше 35 мм обязательна замена штатных амортизаторов

Проверка совместимости: Убедитесь, что выбранная толщина не вызывает превышения максимального хода амортизатора. При установке проставок >15 мм замените болты крепления стойки на удлиненные версии с аналогичным классом прочности.

Выбор формы проставки: кольца, полукольца, тарелки, подклёпы

Форма проставки напрямую влияет на распределение нагрузки, устойчивость пружины и долговечность конструкции. Неправильный выбор может привести к деформации опорного стакана, ускоренному износу деталей или даже соскальзыванию витков пружины.

Каждая конфигурация решает специфические задачи и подбирается под тип подвески, геометрию посадочной зоны и требуемую высоту подъёма. Универсальных решений не существует – необходимо учитывать конструктивные особенности автомобиля.

Сравнение типов проставок

| Тип | Конструкция | Применение | Особенности |

|---|---|---|---|

| Кольца | Сплошной контур по всей окружности | Полная поддержка витков пружины, равномерное распределение давления | Снижают риск перекоса, но требуют точного соответствия диаметру стакана |

| Полукольца | Секторы (обычно 2-3 части) | Упрощённый монтаж без демонтажа стоек | Риск смещения при нагрузке, необходимость надёжной фиксации |

| Тарелки | Плоские площадки с бортиками | Пружины с малым диаметром витков или нестандартной формой | Повышают стабильность, но увеличивают общий вес конструкции |

| Подклёпы | Локальные вставки под отдельные витки | Точечная коррекция высоты или угла наклона пружины | Сложность расчёта нагрузки, риск деформации витков |

Ключевые критерии выбора:

- Совместимость с опорным стаканом: профиль проставки должен полностью повторять его контур

- Толщина материала: для подъема >30 мм обязательны усиленные сплавы (алюминий 8-10 мм, сталь 4-6 мм)

- Наличие фиксирующих элементов: выступы, резиновые вставки или перфорация снижают риск смещения

Влияние материала проставки на жесткость подвески и комфорт

Материал проставки напрямую определяет её способность к демпфированию колебаний и распределению нагрузок. Более жесткие материалы (металл, твердые полимеры) минимально деформируются под весом автомобиля, сохраняя геометрию подвески и не изменяя её штатную жесткость. Это обеспечивает точную управляемость, но передает больше вибраций и ударов от дорожного покрытия на кузов.

Мягкие эластомеры (резина, полиуретан) работают как дополнительный буфер: частично поглощают мелкие неровности и снижают шум. Однако при значительном сжатии (на кочках или в поворотах) они деформируются сильнее, что может приводить к нелинейному изменению жесткости подвески – начальное сжатие воспринимается мягко, но при увеличении нагрузки упругость резко возрастает.

Ключевые аспекты выбора

- Металл (алюминий, сталь): Максимальная долговечность и стабильность характеристик. Не гасит вибрации, повышает общую жесткость системы. Рекомендуется для тюнинга с акцентом на спорт.

- Полиуретан: Оптимальный баланс. Умеренно гасит вибрации, сохраняя приемлемую управляемость. Устойчив к деформациям и старению, но твердость варьируется (чем выше плотность, тем жестче).

- Резина (вулканизированная): Лучшее поглощение мелких ударов и шума. Со временем теряет эластичность и "проседает", меняя клиренс. Подвержена разрушению от масел и реагентов.

- Пластик (нейлон, текстолит): Дешевый вариант с посредственными характеристиками. Часто ломается при ударных нагрузках или на морозе.

| Материал | Влияние на жесткость | Влияние на комфорт |

|---|---|---|

| Металл | Значительно ↑ | ↓ (передает вибрации) |

| Полиуретан | Умеренно ↑ | Нейтрально/↕ (зависит от плотности) |

| Резина | Слабо ↑ | ↑ (гасит микровибрации) |

Важно: Толщина и конструкция проставки (цельная/разрезная) также играют роль. Даже мягкий материал при большой высоте может создать "эффект батута", а металлические элементы сложной формы иногда работают как дополнительные пружины.

Проверка совместимости проставок с маркой и моделью автомобиля

Совместимость проставок с конкретной маркой и моделью автомобиля – критический фактор безопасности и корректной работы подвески. Универсальные решения часто приводят к проблемам из-за различий в геометрии штатных пружин, посадочных площадок и конструкции амортизаторов у разных авто.

Некорректный подбор может вызвать смещение оси амортизатора, ускоренный износ шин, повреждение стоек или потерю устойчивости. Только точное соответствие параметрам вашего транспортного средства гарантирует сохранение характеристик подвески и отсутствие рисков при эксплуатации.

Ключевые параметры для проверки

- Диаметр посадочного места пружины

Проставка должна идеально повторять контур штатной опоры без зазоров или деформации. - Конфигурация чашки

Учитывается наличие центрирующих выступов, форму (круглая, овальная) и угол наклона. - Тип подвески

Различия в требованиях для McPherson, многорычажных систем или зависимых мостов.

| Параметр | Проверка | Риски при несоответствии |

|---|---|---|

| Толщина проставки | Соотношение с максимально допустимым ходом амортизатора | "Пробой" подвески, повреждение амортизаторов |

| Крепежные отверстия | Совпадение со штатными шпильками/болтами кузова | Сдвиг проставки при нагрузке, вибрации |

| Материал | Алюминий/резина для легковых авто, полиуретан для внедорожников | Деформация, растрескивание на бездорожье |

Обязательные действия при проверке:

- Использовать официальные каталоги производителей проставок с фильтрацией по VIN или спецификациям авто.

- Сверять технические чертежи проставки с заводскими параметрами посадочных зон (при наличии доступа к ремонтной базе данных).

- Консультация со специалистами тюнинг-ателье, специализирующихся на вашей марке – особенно для редких моделей.

Особенности подбора для передней и задней оси автомобиля

Передняя ось испытывает повышенные динамические нагрузки от двигателя, рулевого управления и тормозной системы. Требуется строгий контроль высоты подъема: чрезмерные проставки нарушают углы развала/схождения, ускоряют износ ШРУСов и рулевых наконечников. Жесткость проставок должна соответствовать характеристикам витых пружин для сохранения управляемости.

Задняя ось чаще подвергается переменным весовым нагрузкам (багаж, пассажиры), что допускает больший диапазон высоты проставок. Однако критично учитывать изменение геометрии балки/рычагов и риски проседания. Для многорычажных подвесок обязательна проверка угла работы амортизаторов во избежание клина и пробоев.

Ключевые отличия при выборе

| Критерий | Передняя ось | Задняя ось |

|---|---|---|

| Максимальная высота | Обычно до 15-20 мм | Допускается 20-40 мм |

| Жесткость | Требуется высокая (алюминий/сталь) | Допустимы полиуретановые варианты |

| Критические параметры | Углы развала, длина ШРУСа | Соосность амортизаторов, дорожный просвет |

Обязательные действия для обеих осей:

- Замер свободной высоты пружин до установки

- Проверка соответствия проставок посадочным чашкам

- Контроль зазоров в подвеске после монтажа

Игнорирование особенностей оси ведет к:

- Быстрому выходу из строя ступичных подшипников (перед)

- Деформации сайлент-блоков (зад)

- Смещению центра тяжести и потере курсовой устойчивости

Оценка состояния родных пружин перед установкой проставок

Качество родных пружин напрямую влияет на безопасность и результат установки проставок. Изношенные или повреждённые элементы не обеспечат корректную работу подвески даже с проставками, а лишь усугубят проблемы.

Комплексная диагностика обязательна независимо от пробега автомобиля. Игнорирование этого этапа приводит к ускоренной деформации проставок, нарушению геометрии подвески и риску внезапной поломки на дороге.

Параметры для проверки

Визуальный осмотр на предмет критических дефектов:

- Трещины или сколы (особенно в верхних/нижних витках) – абсолютное основание для замены пружин.

- Коррозия, истончающая металл: очаги ржавчины глубиной более 0.5 мм опасны.

- Деформация формы (неравномерное расстояние между витками, "просевшие" участки).

- Потеря заводского покрытия, ведущая к ускоренному разрушению.

Контроль остаточной упругости и высоты:

- Измерьте высоту пружин в свободном состоянии штангенциркулем.

- Сравните результат с данными производителя для вашей модели авто (допустимое отклонение – не более 5%).

- Оцените равномерность высоты парных пружин на одной оси (разница > 3% недопустима).

| Признак износа | Последствия установки проставок | Решение |

|---|---|---|

| Просадка > 7% от нормы | Перекос кузова, ускоренный износ проставок | Обязательная замена |

| Локальная коррозия | Облом пружины под нагрузкой | Замена |

| Незначительная усталость металла (<5% просадки) | Снижение ресурса системы | Допустима установка с контролем через 5 000 км |

Важно: Пружины с дефектами заменяются парно на одной оси. Установка проставок на ослабленные пружины временно улучшит клиренс, но резко увеличит крен в поворотах и нагрузку на стойки.

Необходимость замены стоек или амортизаторов при большом подъеме

Значительное увеличение клиренса (более 3-5 см) критично меняет рабочую точку штатных амортизаторов и стоек. Они рассчитаны на заводской ход сжатия/отбоя, поэтому при установке высоких проставок стержни демпферов постоянно работают в нижней зоне, где эффективность гашения колебаний резко падает.

Это приводит к преждевременному выходу узлов из строя из-за перегруза сальников и направляющих втулок, а также вызывает "пробои" на неровностях. Дополнительно нарушается контроль колес: машина начинает "плавать" в колее, теряется стабильность при торможении и маневрах.

Обязательные действия при установке высоких проставок

- Замена амортизаторов/стоек на удлиненные версии с увеличенным ходом штока (например, для внедорожников).

- Установка проставок-компенсаторов под опорные подшипники для сохранения правильного угла работы стоек.

- Корректировка углов развала/схождения после монтажа.

| Проблема | Последствия | Решение |

|---|---|---|

| Шток постоянно в нижнем положении | Ускоренный износ сальников, течь масла | Амортизаторы с увеличенным ходом |

| Смещение точки опоры стойки | Деформация опорного подшипника, стуки | Компенсаторные проставки под подшипник |

| Недостаточный ход сжатия | Пробои подвески, повреждение кузова | Укороченные отбойники/буферы сжатия |

Игнорирование этих мер вызовет цепную реакцию: разбитые опорные чашки, деформацию стоек амортизаторов и ускоренный износ шин. Для подъема свыше 5 см обязательна установка полного комплекта (удлиненные демпферы + компенсаторы + буферы), иначе ресурс подвески сократится в 3-4 раза.

Требуется ли удлинение штатных шпилек или замена болтов

Увеличение клиренса с помощью проставок напрямую влияет на длину резьбовых соединений ступицы. При подъеме от 20 мм и более стандартные шпильки или болты часто перестают обеспечивать минимально допустимую глубину закручивания гайки (1-1.2 диаметра резьбы). Это критично для безопасности: недостаточный зацеп резьбы ведет к усталостному разрушению крепежа под нагрузкой.

Обязательно измерьте фактический вылет проставки и подсчитайте доступную длину резьбы штатного крепежа после установки. Если оставшаяся глубина входа в ступицу меньше диаметра шпильки (например, М12x1.5 → менее 12 мм) – замена или удлинение обязательны. Игнорирование этого требования создает риск отрыва колеса при движении.

Ключевые аспекты модификации крепежа

![]()

- Проставки до 15 мм: обычно допускают использование штатных болтов/шпилек при условии контроля затяжки динамометрическим ключом и визуальной проверки глубины посадки.

- Проставки 20-30 мм: требуют замены штатных элементов на удлиненные аналоги с идентичным шагом резьбы, классом прочности (не ниже 10.9) и конусом посадки.

- Проставки свыше 30 мм: в отдельных случаях могут потребовать индивидуального изготовления шпилек с контролем качества термообработки или применения двухсоставных адаптеров с внутренней/наружной резьбой.

| Толщина проставки | Действие | Риски при несоблюдении |

|---|---|---|

| ≤ 15 мм | Контроль глубины закручивания штатного крепежа | Деформация резьбы, ослабление затяжки |

| 20-30 мм | Установка сертифицированных удлиненных болтов/шпилек | Срез крепежа, отрыв колеса |

| > 30 мм | Кастомные решения с верификацией нагрузки | Усталостное разрушение, потеря управления |

Никогда не используйте переходные гайки-удлинители без полноценной замены штатных шпилек – они создают точки концентрации напряжений. При сомнениях в расчетах проведите тестовую сборку узла с замером глубины посадки щупом или специализированным калибром до финальной затяжки.

Влияние проставок на развал-схождение

Установка проставок под пружины изменяет геометрию подвески, приподнимая кузов относительно ступицы. Это смещает положение точек крепления элементов подвески, что напрямую влияет на углы установки колес. Наибольшие изменения наблюдаются в параметрах развала – вертикального наклона колеса относительно дороги.

При увеличении клиренса рычаги подвески меняют угол наклона, оттягивая верхнюю часть колеса наружу (от центра автомобиля). Это провоцирует отрицательное изменение развала, когда колесо начинает "заваливаться" верхним краем внутрь. Эффект усиливается пропорционально высоте проставки: каждые 10-15 мм подъема добавляют примерно 0.5-1° отрицательного развала.

Последствия для схода-развала

- Обязательная коррекция после установки любых проставок высотой от 5 мм – геометрия гарантированно нарушается

- Неравномерный износ резины при игнорировании регулировки: внутренние края шин стираются интенсивнее из-за отрицательного развала

- Ухудшение курсовой устойчивости – авто может "рыскать" на прямой, особенно при высоком подъеме

- Перегрузка элементов подвески – шаровые опоры и сайлентблоки работают в нерасчетных углах

| Высота проставки | Изменение развала | Срочность регулировки |

| 5-15 мм | До -0.8° | Обязательно в течение 500 км |

| 15-30 мм | До -1.5° | Немедленно после установки |

| 30+ мм | Более -2° | Требует доработки подвески (регулируемые тяги) |

Проставки толще 20 мм часто делают невозможной корректную регулировку стандартными методами – заводские болты развала не имеют достаточного диапазона компенсации. В таких случаях потребуются дополнительные компоненты: регулируемые верхние опоры амортизаторов или развальные пластины.

Оценка изменения дорожного просвета и угла въезда/съезда

Толщина проставки напрямую определяет увеличение клиренса: установка 30-мм элемента поднимет кузов ровно на 30 мм. Однако важно учитывать, что реальное изменение геометрии подвески может незначительно отличаться из-за конструктивных особенностей рычагов и точек крепления амортизаторов. Всегда замеряйте расстояние от центра колеса до арки до и после монтажа для точной оценки результата.

Угол въезда (передний свес) и съезда (задний свес) улучшаются пропорционально высоте проставки, но критично проанализировать взаимосвязь с другими элементами авто. Шины большего диаметра, обвесы или защита картера могут нивелировать выигрыш – например, пластиковый бампер останется самой низкой точкой даже при поднятии кузова. Сравните минимальные высоты элементов до модификации и после с помощью замеров.

Факторы влияния и расчетные параметры

Для прогнозирования изменений используйте данные:

- Исходные заводские характеристики: клиренс, углы свесов (указаны в руководстве)

- Геометрия подвески: зависимость хода колеса от вертикального перемещения кузова

- Конструктивные ограничения: высота порогов, расположение глушителя, вылет бампера

| Параметр | Формула оценки | Критичные точки |

|---|---|---|

| Дорожный просвет | Исходный клиренс + толщина проставки (± погрешность 3-5 мм) | Картер двигателя, элементы выхлопной системы |

| Угол въезда (α) | αновый ≈ arctg((L × sinαст) / (L × cosαст + h)) | Кромка переднего бампера, датчики парковки |

| Угол съезда (β) | βновый ≈ arctg((L × sinβст) / (L × cosβст + h)) | Края заднего диффузора, сцепное устройство |

где: h – толщина проставки, L – база автомобиля, αст/βст – стандартные углы.

Обязательная проверка после установки:

- Замерьте клиренс в контрольных точках (перед осью, под двигателем, задняя балка)

- Сымитируйте заезд на эстакаду с уклоном 15-20° для выявления новых зон касания

- Проверьте отсутствие контакта шин с арками при полном ходе подвески

Расчет максимально безопасной высоты подъема без риска для подвески

Определение безопасного предела подъема требует анализа трех ключевых параметров подвески: остаточной длины амортизатора в сжатом состоянии, рабочего хода штока и минимально допустимого расстояния между отбойником и опорной чашкой. Превышение лимита приводит к механическому контакту деталей, разрушению амортизатора или отрыву колеса от поверхности.

Для расчета используйте формулу: Максимальная высота проставки = (Длина амортизатора при полном сжатии + Свободный ход штока) - (Высота штатного отбойника + Технологический зазор 5-7 мм). Технический зазор критичен для компенсации ударных нагрузок и теплового расширения компонентов.

Порядок измерений и ограничения

- Снимите пружину и полностью сожмите амортизатор домкратом

- Замерьте расстояние между центрами монтажных проушин (Lmin)

- Определите длину штока от упора до стопорной гайки (рабочий ход S)

- Измерьте высоту штатного отбойника (Hотб)

| Параметр | Рекомендуемый минимум | Последствия нарушения |

|---|---|---|

| Свободный ход штока | >40% от полного хода | Пробой подвески, деформация штока |

| Зазор до отбойника | >5 мм | Ударные нагрузки на кузов |

| Угол ШРУСа | <8° для переднеприводных | Разрушение гранат, вибрации |

Важно! При подъеме >25 мм обязательна коррекция углов установки колес и замена удлиненных отбойников. Для внедорожников с зависимой подвеской рассчитывайте предельную длину проставки через угол кардана – превышение 3° вызывает вибрации.

Проверка наличия вылетов и конструктивных ограничений

Перед установкой проставок критически важно оценить текущий вылет колёсных дисков (ET). Увеличение клиренса смещает колесо вверх, что может вызвать контакт с арками или элементами подвески при вывороте руля или сжатии пружин. Измерьте расстояние между внутренней кромкой диска и ближайшей деталью подвески (рычагом, амортизатором) в текущем положении – это запас пространства для смещения колеса после подъёма.

Обязательно проверьте конструктивные особенности вашей модели: наличие датчиков уровня фар, ABS-колец, пыльников ШРУСов вблизи колёсных арок. Увеличение дорожного просвета способно привести к натяжению тормозных шлангов или проводки, повреждению гофр стабилизаторов или датчиков. Особое внимание уделите задней оси – здесь часто расположены топливные магистрали и датчики парковки.

Ключевые этапы проверки

- Замеры свободного пространства: Оцените зазоры между шиной и кузовом/подвеской по вертикали (при поддомкрачивании) и горизонтали (при повороте руля).

- Анализ траектории движения колеса: Сымитируйте ход подвески, проворачивая колесо от упора до упора, чтобы выявить потенциальные точки касания.

- Осмотр критичных узлов: Проверьте длину тормозных шлангов, состояние проводки к датчикам ABS, положение ABS-колец относительно датчиков.

| Элемент | Риск при установке проставок | Метод проверки |

|---|---|---|

| Тормозные шланги | Натяжение, обрыв при полном ходе подвески | Визуальный осмотр на предмет провиса, проверка натяжения при вывешивании колеса |

| Датчики ABS/ESP | Увеличение зазора с кольцом, потеря сигнала | Замер расстояния между датчиком и кольцом до/после условного подъёма |

| Пыльники ШРУСов | Перегиб, ускоренный износ | Контроль угла изгиба пыльника при максимальном вывороте руля |

Важно: Учтите, что даже при достаточных зазорах "на статике" (неподвижном авто), в движении под нагрузкой кузов испытывает крены и вибрации. Всегда оставляйте запас минимум 15-20 мм от расчётного смещения колеса до ближайшей детали. Если проставки меняют развал, дополнительно проверьте пределы регулировки углов установки колёс.

Комплектация качественных проставок: прокладки, крепеж, инструкция

Полноценный комплект проставок включает три ключевых компонента: сами прокладки, специализированный крепеж и детальную инструкцию. Отсутствие любого элемента снижает безопасность и эффективность модернизации подвески, повышая риски некорректной установки.

Качественные производители поставляют все необходимое в одной упаковке, исключая поиск совместимых деталей. Комплектность – индикатор продуманности решения и гарантия сохранения геометрии подвески после подъема авто.

Структура комплекта

Прокладки

Изготавливаются из износостойких материалов: алюминий, полиуретан или усиленный пластик. Имеют точную форму чашки пружины с вырезами под технологические выступы. Толщина варьируется (5-30 мм), влияя на высоту подъема. В набор входят парные прокладки для обеих сторон оси.

Крепеж

Включает метизы для надежной фиксации:

- Удлиненные болты класса прочности 8.8 или 10.9 – компенсируют увеличенную высоту узла.

- Гроверные шайбы – предотвращают самооткручивание от вибраций.

- Антикоррозийное покрытие – цинкование или анодирование.

Отсутствие крепежа потребует подбора аналогов, что недопустимо без инженерных расчетов.

Инструкция

Четкое руководство на русском языке содержит:

- Схему установки с указанием момента затяжки (в Н·м).

- Требования к последующей регулировке углов развала-схождения.

- Предупреждения о критичных ошибках монтажа.

Электронные версии дополняются QR-кодом для быстрого доступа к видеоинструкциям.

| Компонент | Риски при отсутствии | Критерии качества |

|---|---|---|

| Прокладки | Деформация пружин, смещение оси | Плотное прилегание, термостойкость |

| Крепеж | Отрыв проставки на ходу | Совпадение резьбы с OEM, защита от коррозии |

| Инструкция | Неправильная затяжка, дисбаланс | Визуализация этапов, контакты техподдержки |

Топ производителей проставок: проверенные бренды и новинки рынка

Выбор производителя проставок напрямую влияет на безопасность и долговечность результата. Надежные бренды гарантируют точность геометрии, использование сертифицированных материалов и стабильность характеристик под нагрузкой.

Рынок предлагает как проверенные временем компании с безупречной репутацией, так и перспективные новички, привлекающие инновационными решениями и конкурентными ценами. Анализ лидеров помогает избежать рисков при тюнинге подвески.

Проверенные бренды:

- H&R (Германия) – эталон качества: алюминиевые сплавы авиационного класса, прецизионная обработка, пожизненная гарантия на продукцию.

- Eibach (Германия) – инновационные разработки: проставки с интегрированными полимерными демпферами для снижения вибраций и шумов.

- Bimecc (Италия) – оптимальное соотношение цены и надежности: строгий контроль качества, тестирование на усталостную прочность.

Перспективные новинки:

- Godspeed Project (США) – революционные композитные модели: сочетание карбона и алюминия для минимального веса при повышенной жесткости.

- Maxpeedingrods (Китай) – технологичные решения для бюджетного сегмента: CNC-обработка с защитным анодированием, расширенная совместимость.

| Бренд | Ключевое преимущество | Особенности применения |

| H&R | Сверхточная калибровка | Спортивный тюнинг, гоночные серии |

| Eibach | Комплексная виброзащита | Повседневная эксплуатация, бездорожье |

| Godspeed Project | Экстремальное облегчение | Дрэг-рейсинг, трековые авто |

Опасности самодельных проставок и низкокачественных аналогов

Самодельные проставки и дешёвые аналоги часто производятся из материалов, не рассчитанных на эксплуатационные нагрузки: пластик трескается при морозах или вибрациях, а непрошедший термообработку металл деформируется. Это провоцирует непредсказуемое поведение авто – ухудшение управляемости в поворотах, повышенные крены кузова и потерю стабильности на высокой скорости, создавая аварийные ситуации.

Некорректная геометрия и неверная жёсткость таких изделий нарушают распределение нагрузок в подвеске. Ускоренно изнашиваются амортизаторы, разрушаются сайлентблоки и пружины, а в критических случаях проставка может разрушиться или вылететь во время движения, вызывая резкую просадку колеса и полную потерю контроля над автомобилем. Дополнительный риск – аннулирование гарантии дилера на узлы ходовой части.

Основные риски использования несертифицированных проставок

- Разрушение конструкции: Раскол пластика на морозе, деформация металла под нагрузкой

- Динамическая нестабильность: Клевки при торможении, раскачивание кузова, увод с траектории

- Ускоренный износ подвески: Перегруз амортизаторов, деформация пружин, разрушение опорных подшипников

- Критические отказы: Вылет проставки на ходу, внезапное складывание подвески

- Юридические последствия: Потеря страховых выплат и гарантии, проблемы при техосмотре

Инструмент, необходимый для самостоятельной установки проставок

Для безопасного и корректного монтажа проставок под пружины требуется минимальный набор специализированных инструментов. Без них невозможно обеспечить надежную фиксацию элементов и соблюсти технику безопасности при работе с подвеской.

Отсутствие даже одного ключевого приспособления может привести к повреждению компонентов или созданию аварийной ситуации. Все инструменты должны быть исправны и соответствовать размерным параметрам крепежных элементов вашего автомобиля.

- Домкрат гидравлический – для подъема автомобиля и снятия нагрузки с колес.

- Подставки страховочные (козелки) – обязательны для фиксации кузова после подъема.

- Набор головок и трещоточный ключ – с размерами под гайки стоек и рычагов подвески.

- Удлинитель для головок – обеспечит доступ к труднодоступным креплениям.

- Динамометрический ключ – критически важен для затяжки ответственных соединений с регламентированным усилием.

- Съемник пружин (струбцины) – для безопасного сжатия и демонтажа витков.

- Монтировка – поможет аккуратно вывешивать рычаги при разборке.

- WD-40 или аналог – для обработки прикипевших резьбовых соединений.

- Защитные перчатки и очки – предотвратят травмы при работе под напряжением.

Последовательность действий при монтаже проставок на пружины

Подготовьте необходимые инструменты: домкрат, набор ключей, съёмник стоек, динамометрический ключ. Проверьте соответствие проставок модели автомобиля и типу подвески. Убедитесь в наличии новых болтов крепления стоек при необходимости.

Выполните работы на ровной площадке с включённым ручным тормозом. Подложите противооткатные упоры под колёса противоположной оси. Демонтируйте колёса с рабочих колёсных пар для доступа к стойкам.

Технология установки

- Ослабьте гайки ступицы и опорного подшипника перед подъёмом авто

- Поддомкратьте автомобиль и снимите колесо

- Отсоедините тормозной суппорт и тормозной шланг (при необходимости)

- Снимите стабилизатор поперечной устойчивости и рычаги подвески

- Демонтируйте стойку амортизатора в сборе

- Разберите узел с помощью пружинных стяжек

- Установите проставку на шток амортизатора

- Соберите стойку, контролируя положение пружины

- Смонтируйте узел на автомобиль в обратной последовательности

- Затяните все крепления динамометрическим ключом

Критические моменты: При разборе стойки обязательно используйте стяжки для пружин. Не применяйте ударный инструмент при затяжке опорного подшипника. Проверьте соосность проставки со штоком перед окончательной сборкой.

| Этап | Контрольная точка | Момент затяжки (Нм) |

|---|---|---|

| Сборка стойки | Гайка штока | 40-60 |

| Установка стойки | Болты крепления к ступице | 90-120 |

| Фиксация опоры | Опорный подшипник | 20-30 |

После монтажа выполните сход-развал и проверьте отсутствие контакта проставки с элементами кузова. Первые 100 км избегайте резких манёвров для притирки компонентов.

Проверка корректности установки и отсутствия перекосов

После монтажа проставок необходимо удостовериться в правильности их посадки и равномерном распределении нагрузки. Убедитесь, что проставки плотно прилегают к посадочным площадкам кузова и пружин без зазоров. Проверьте совпадение всех технологических отверстий проставок с крепежными элементами подвески.

Визуально проконтролируйте параллельность осей колес относительно кузова. Любые отклонения могут указывать на перекосы. Используйте рулетку для замера расстояния от края колесных арок до центра ступиц на всех колесах – расхождения более 5 мм требуют переустановки.

Этапы диагностики геометрии

- Проведите тест-драйв на ровном участке дороги со скоростью 40-60 км/ч, отпустив руль. Автомобиль не должно уводить в сторону

- Осмотрите проставки через 50-100 км пробега на предмет деформаций или следов контакта с соседними деталями

- Проверьте зазоры между витками пружин – они должны оставаться равномерными по всей окружности

Критические признаки некорректной установки:

- Скрипы или стуки в подвеске при проезде неровностей

- Видимая разница в клиренсе между левыми и правыми колесами

- Деформация резиновых демпферов пружин

| Параметр | Норма | Отклонение |

| Угол наклона колеса | ±0.5° от заводского | Более 1.5° |

| Разность высот по осям | ≤ 3 мм | > 5 мм |

| Зазор проставка/кузов | 0 мм по контуру | Локальные просветы |

Обязательно выполните сход-развал после установки проставок. Даже при визуальном отсутствии перекосов изменения геометрии подвески требуют профессиональной регулировки углов установки колес.

Тест-драйв после монтажа: на что обратить внимание в первую очередь

Сразу после установки проставок выполните контрольную поездку для оценки изменений в работе подвески. Начните тест-драйв на безопасном пустом участке дороги, имитируя разные режимы движения: плавный разгон, торможение, маневрирование.

Первые километры посвятите выявлению критических недостатков монтажа. Особое внимание уделите признакам некорректной установки, которые могут привести к опасным последствиям или повреждению компонентов подвески.

Приоритетные параметры для оценки

- Посторонние шумы

- Стуки или скрипы при проезде неровностей

- Металлический лязг при резком торможении

- Вибрации на скорости свыше 60 км/ч

- Корректность работы подвески

Параметр Норма Отклонение Ход пружины Плавный без заеданий Пробой до ограничителя Распрямление Без задержки Подпрыгивание кузова - Геометрия установки

- Равномерность клиренса по осям (замер в статике)

- Отсутствие контакта шин с арками при полном вывороте руля

- Симметричность положения колес относительно кузова

- Управляемость

- Увод с траектории при движении прямо

- Чрезмерные крены в поворотах

- Изменение усилия на рулевом колесе

При обнаружении любых аномалий немедленно прекратите эксплуатацию. Повторно проверьте затяжку всех креплений, соответствие проставок техническим параметрам автомобиля и правильность ориентации деталей согласно инструкции монтажа.

Регулярный контроль состояния проставок и крепежа после установки

После монтажа проставок обязателен систематический осмотр их состояния и крепежных элементов. Первую проверку проведите через 100-200 км пробега, чтобы выявить возможную усадку материала или ослабление соединений из-за первоначальной нагрузки. Последующие осмотры выполняйте каждые 5 000 км или при появлении посторонних шумов в подвеске.

Особое внимание уделите участкам, подверженным коррозии и механическим повреждениям: местам контакта проставок с кузовом и пружинами, резьбовым соединениям шпилек или болтов. Используйте динамометрический ключ для проверки момента затяжки крепежа согласно спецификации производителя проставок.

Ключевые параметры контроля

- Целостность материала: Отсутствие трещин, расслоений (для полиуретана) или деформаций (для алюминия)

- Коррозия: Контроль окисления металлических элементов и крепежа

- Положение проставки: Фиксация без смещения относительно оси пружины

- Зазоры: Равномерное прилегание к опорным поверхностям без перекосов

| Признак проблемы | Возможная причина | Действия |

|---|---|---|

| Скрип или стук в подвеске | Ослабление крепежа, разрушение проставки | Проверка момента затяжки, замена дефектных деталей |

| Неравномерный клиренс | Просадка или смещение проставки | Диагностика геометрии подвески, замена комплекта |

| Следы масла на проставке | Разгерметизация стойки амортизатора | Проверка амортизаторов, устранение течи |

Игнорирование регулярного контроля ведет к ускоренному износу подвески, нарушению управляемости и риску разрушения проставки в движении. При обнаружении деформаций, трещин или коррозии, затрагивающей более 30% поверхности, деталь подлежит немедленной замене. Используйте только оригинальный крепеж, поставляемый с проставками – стандартные болты могут не соответствовать расчетным нагрузкам.

Типичные проблемы при эксплуатации и способы их устранения

Эксплуатация автомобиля с проставками под пружины может сопровождаться специфическими проблемами, вызванными неправильным подбором, установкой или превышением допустимых нагрузок. Эти неисправности требуют оперативного вмешательства для предотвращения повреждений подвески и обеспечения безопасности движения.

Наиболее частые сложности проявляются в виде аномальных шумов, ускоренного износа компонентов или нарушения геометрии подвески. Своевременная диагностика и грамотное устранение причин позволяют сохранить работоспособность системы.

- Посторонние стуки в подвеске: Возникают из-за неплотной посадки проставки или ослабления крепежа. Решение: Демонтаж колес, проверка позиционирования проставок и момента затяжки штатных гаек амортизаторов. При деформации проставки – замена.

- Ускоренный износ стоек амортизаторов: Происходит при чрезмерном подъеме (более 30 мм), вызывающем перегрузку штоков. Решение: Замена стоек на усиленные версии, рассчитанные на увеличенный ход, или уменьшение высоты проставок.

- Перекос кузова: Разница высоты между сторонами оси из-за проставок разной толщины или просевших пружин. Решение: Замер клиренса в контрольных точках, замена пружин парой или установка идентичных проставок.

- Смещение проставки: Наблюдается при использовании изделий без фиксирующих выступов или при неправильном монтаже. Решение: Демонтаж, установка проставок с буртиками или юбкой, точно соответствующих диаметру пружины.

- Деформация проставки: Характерна для пластиковых моделей низкой плотности или при перегрузе автомобиля. Решение: Замена на проставки из алюминиевого сплава или усиленного полимера (полиуретан, капролон).

- Нарушение развала-схождения: Неизбежно при подъеме свыше 15–20 мм. Решение: Обязательная регулировка углов установки колес после монтажа проставок.

Альтернативы проставкам: полная замена пружин или пневмоподвеска

Проставки под пружины – временное или бюджетное решение для поднятия клиренса, но они не устраняют износ упругих элементов и могут ухудшить комфорт. Для кардинального изменения характеристик подвески и долговечности результата стоит рассмотреть более комплексные подходы.

Полная замена штатных пружин на усиленные или удлинённые аналоги – наиболее распространённая альтернатива. Новые пружины проектируются для целевой высоты кузова и сохраняют заводские параметры работы подвески. Это исключает риски перекоса, характерные для проставок, и обеспечивает предсказуемую нагрузку на амортизаторы.

Ключевые преимущества замены пружин:

- Сохраняется заводская геометрия подвески – углы развала/схождения остаются в норме.

- Предусмотрена нагрузка на амортизаторы – ресурс узлов не сокращается.

- Стабильность характеристик – жёсткость и ход оптимизированы под высоту.

Пневмоподвеска как премиум-вариант

Установка пневматических элементов вместо пружин позволяет динамически регулировать клиренс и жёсткость. Решение включает:

- Пневмобаллоны (передние/задние).

- Компрессор с ресивером.

- Блок управления и датчики уровня.

| Параметр | Проставки | Замена пружин | Пневмоподвеска |

|---|---|---|---|

| Стоимость | Низкая | Средняя | Высокая |

| Регулировка высоты | Нет | Нет | Да (в движении) |

| Влияние на ресурс подвески | Отрицательное | Нейтральное | Нейтральное/положительное |

Пневмоподвеска обеспечивает максимум адаптивности: клиренс увеличивается для бездорожья, снижается для трассы, а автоматическое выравнивание полезно при загрузке багажника. Однако сложность монтажа и цена ограничивают её применение.

Юридические нюансы установки проставок и внесения изменений в конструкцию

Установка проставок под пружины относится к изменениям конструкции транспортного средства, регламентированным Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011). Любое вмешательство в подвеску, включая увеличение клиренса, требует обязательного согласования с органами ГИБДД до начала монтажа. Без официального оформления подобные манипуляции считаются незаконными.

Эксплуатация автомобиля с неузаконенными проставками влечет административную ответственность по части 1 статьи 12.5 КоАП РФ (штраф 500 рублей) с требованием устранить нарушение. При прохождении технического осмотра выявленное несоответствие заводским параметрам станет основанием для отказа в выдаче диагностической карты. В случае ДТП страховые компании вправе отказать в выплатах, если модификация признана причиной аварии или не была задекларирована.

Процедура легализации изменений

Для законной установки проставок необходимо выполнить последовательность действий:

- Прохождение предварительной технической экспертизы в аккредитованной лаборатории для оценки возможности модернизации

- Установка сертифицированных проставок в лицензированном автосервисе с выдачей декларации об объеме работ

- Проведение повторной экспертизы для получения заключения о безопасности конструкции

- Подача документов в ГИБДД для внесения изменений в ПТС

Ключевые требования к комплектующим и работам:

- Проставки должны иметь официальный сертификат соответствия ТР ТС

- Монтаж осуществляется с сохранением всех характеристик безопасности рулевого управления и тормозной системы

- Изменение клиренса не может превышать пределов, установленных производителем ТС

| Риск при нарушении | Последствия |

|---|---|

| Отсутствие диагностической карты | Запрет регистрации ТС, штраф 2 000 руб |

| Несоответствие данных ПТС | Отказ в страховании ОСАГО/КАСКО |

| Превышение допустимых изменений | Конфискация проставок по решению суда |

При оформлении документов особое внимание уделяется соответствию проставок конкретной модели автомобиля. Установка универсальных комплектов повышает вероятность отказа в легализации. После внесения изменений в ПТС обязательна замена свидетельства о регистрации ТС с указанием новых параметров дорожного просвета.

Итоговый чек-лист: ключевые шаги для подбора оптимальных проставок

Точный подбор проставок требует системного подхода и учета технических параметров автомобиля. Ошибки могут привести к ускоренному износу подвески или потере управляемости.

Следующий алгоритм охватывает все критичные аспекты выбора – от диагностики до финальной проверки. Строгое соблюдение этапов минимизирует риски.

Пошаговый алгоритм выбора

- Анализ текущей подвески

- Замерьте клиренс на ровной поверхности

- Определите степень проседания пружин (сравните с заводскими параметрами)

- Расчет требуемой высоты

- Учтите цель установки: компенсация проседания или увеличение клиренса

- Рассчитайте толщину проставки: Желаемый подъём - Текущее проседание

- Выбор материала

Материал Применение Ограничения Полиуретан До 30 мм, стандартные нагрузки Температура -40°C...+100°C Алюминий Подъем 30-50 мм, бездорожье Требует антикоррозийной обработки Сталь Экстремальные нагрузки Только для внедорожников + усиленные пружины - Проверка совместимости

- Соответствие диаметра штока амортизатора

- Проверка зазоров в арках при максимальном вывешивании колес

- Контроль безопасности

- Наличие заводских сертификатов на материал

- Проверка бортиков для фиксации пружины (мин. 5 мм)

- Финальные проверки после монтажа

- Контроль отсутствия контакта проставки с кузовом

- Обязательная регулировка развала-схождения

- Тест-драйв с проверкой на вибрации и посторонние шумы

Список источников

При подготовке материалов о подборе проставок для пружин автомобиля использовались узкоспециализированные технические источники. Это гарантирует точность рекомендаций по совместимости компонентов, расчету клиренса и безопасности эксплуатации.

Особое внимание уделялось актуальным данным от производителей подвески, инженерным руководствам и практическому опыту специалистов. Критически важными аспектами являются корректность нагрузочных характеристик и соответствие стандартам ТС.

- Технические каталоги производителей проставок (H&R, Eibach, BONOSS)

- Руководства по эксплуатации конкретных моделей авто

- Инженерные справочники по геометрии подвески

- Отчеты испытательных лабораторий (динамика нагрузок)

- Протоколы сертификации проставок по ГОСТ Р 41.13

- Материалы отраслевых семинаров по тюнингу подвески

- Технические бюллетени автосервисов (разбор кейсов установки)

- Специализированные форумы инженеров (обсуждение расчетов жесткости)