Как выглядит карбюратор - внутреннее устройство и схема работы

Статья обновлена: 01.03.2026

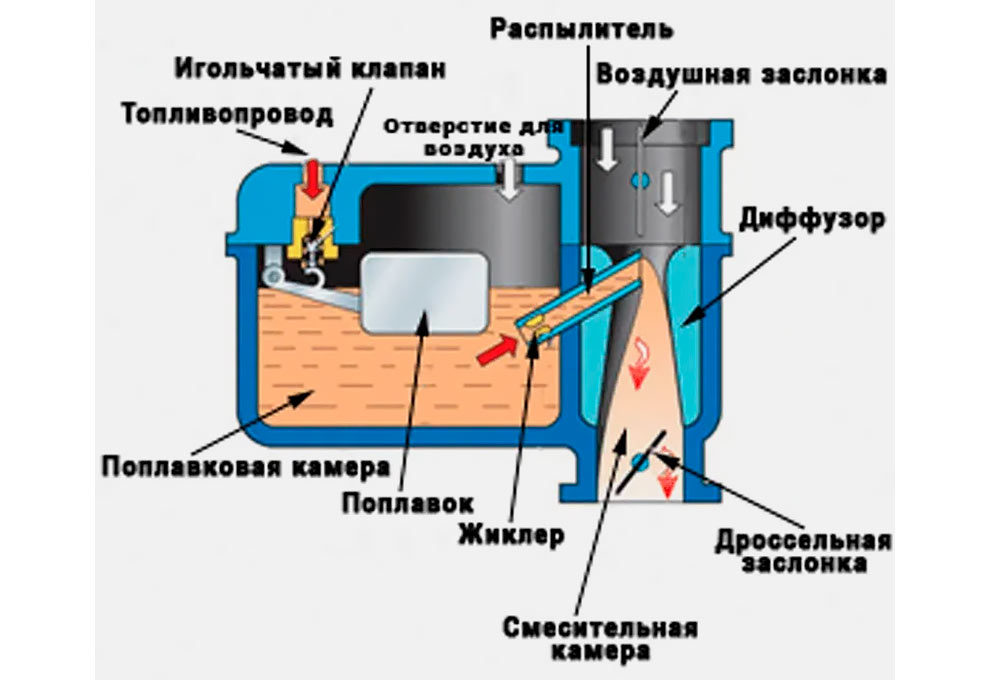

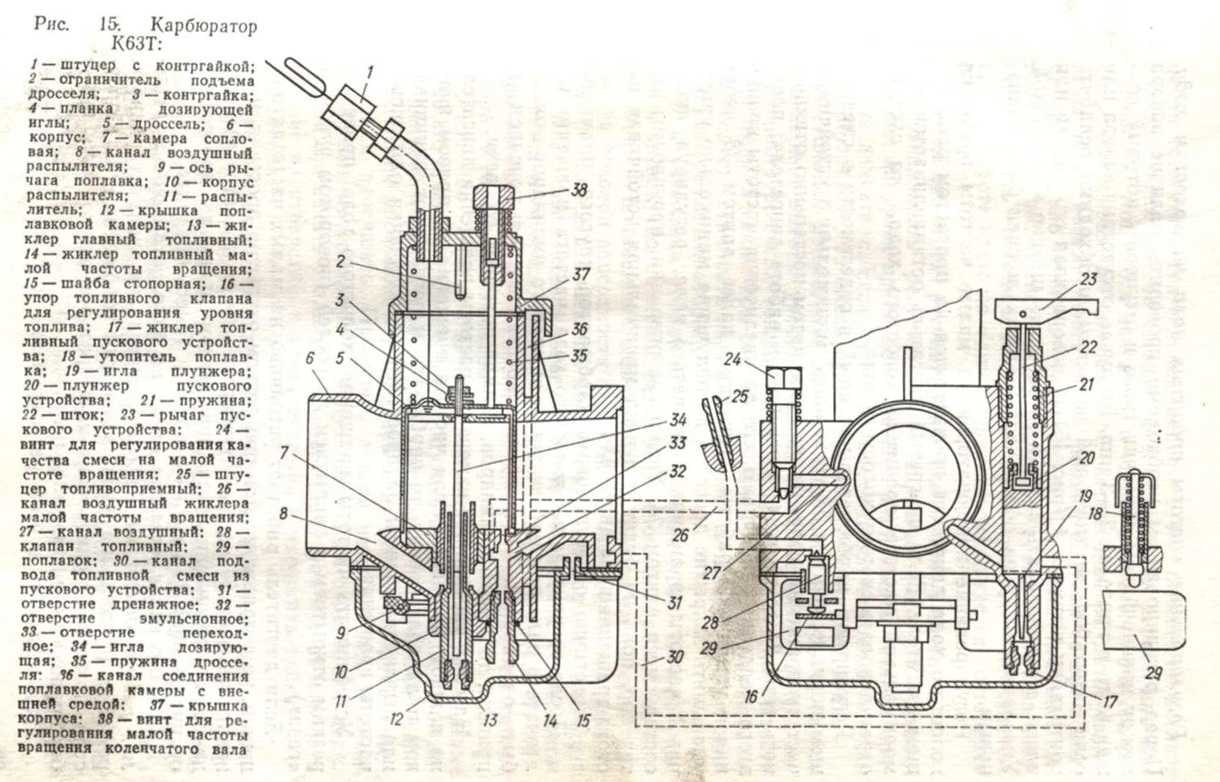

Карбюратор – ключевой узел системы питания бензиновых двигателей внутреннего сгорания, преобразующий жидкое топливо в горючую смесь для цилиндров.

Понимание его конструкции критично для диагностики неисправностей, корректной настройки и обслуживания классических моторов.

Визуально он представляет собой металлический блок с лабиринтом каналов, дозирующими элементами и механическими приводами, скрывающий сложную систему смесеобразования.

Знание внутреннего устройства позволяет грамотно интерпретировать его внешний вид: каждое отверстие, рычаг или винт выполняют строго определённую функцию в процессе приготовления топливовоздушной смеси.

Материалы изготовления карбюраторного корпуса

Основным материалом для производства корпусов карбюраторов служат алюминиевые сплавы, преимущественно силумины. Эти сплавы сочетают алюминий с кремнием (10-13%), что обеспечивает оптимальные литейные характеристики и механическую прочность. Реже применяются цинковые сплавы (Zamak), особенно в бюджетных моделях или копиях оригинальных изделий.

Критически важным требованием к материалу является стабильность геометрических параметров при температурных перепадах. Алюминиевые сплавы демонстрируют низкий коэффициент теплового расширения, сохраняя герметичность каналов и соединений. Дополнительно материал должен обладать коррозионной стойкостью к бензину, масляным парам и атмосферным воздействиям, что достигается гальваническим покрытием или анодированием готовых деталей.

Ключевые особенности материалов

- Теплопроводность: Алюминий эффективно рассеивает тепло, предотвращая образование паровых пробок

- Обрабатываемость: Сплавы легко поддаются механической обработке для создания точных каналов и седел клапанов

- Масса: Удельный вес алюминия (2.7 г/см³) снижает общую массу узла

| Материал | Типичное применение | Преимущества |

| АК12 (АЛ2) | Корпуса ОЕМ-производителей | Высокая текучесть расплава, износостойкость |

| Zamak-3 | Запасные части и реплики | Дешевизна, простое литье |

| Композитные пластики | Экспериментальные модели | Устойчивость к вибрациям |

В современных условиях алюминиевое литьё под давлением остаётся доминирующей технологией, обеспечивающей сложную конфигурацию внутренних полостей с минимальной постобработкой. Для ответственных поверхностей (ось дроссельной заслонки, посадочные места жиклёров) применяют латунные или стальные втулки, запрессованные в корпус.

Входной топливный штуцер: место подключения бензопровода

Входной топливный штуцер представляет собой металлический патрубок с резьбовым соединением, расположенный на корпусе карбюратора. Он служит единственной точкой входа для бензина, подаваемого топливным насосом через бензопровод из бака. Стандартное расположение – боковая или нижняя часть поплавковой камеры, обеспечивающее прямой доступ горючего к запорному механизму игольчатого клапана.

Конструкция штуцера включает внутренний канал, фильтрующую сетку (часто съёмную) для грубой очистки топлива и наружную резьбу для фиксации накидной гайки бензопровода. Диаметр резьбы стандартизирован (обычно М12×1.25), что гарантирует герметичность соединения без дополнительных уплотнителей. При монтаже важно избегать перекосов – это предотвращает повреждение резьбы и утечки.

Ключевые особенности подключения

- Фиксация трубопровода: гибкий шланг закрепляется хомутом на гладком участке штуцера после накидной гайки.

- Защита от загрязнений: сетчатый фильтр задерживает крупные частицы ржавчины или мусора из топливной магистрали.

- Техобслуживание: фильтр требует периодической промывки в бензине или замены при засорении.

| Тип соединения | Особенности |

| Резьбовой | Жёсткая фиксация, устойчивость к вибрациям, распространён на карбюраторах ВАЗ, Solex |

| Быстросъёмный | Пластиковый защёлкивающийся фиксатор, встречается на некоторых моделях Weber |

Важно: при отсутствии топлива в поплавковой камере первичную диагностику начинают с проверки проходимости сетки штуцера и герметичности соединения с бензопроводом. Деформация патрубка или засор фильтра – частые причины нарушения подачи топлива.

Поплавковая камера: конструкция и назначение

Поплавковая камера представляет собой герметичный резервуар в нижней части карбюратора, предназначенный для хранения запаса топлива и поддержания его стабильного уровня. Её работа основана на принципе сообщающихся сосудов: давление над топливом в камере уравновешивается атмосферным давлением через балансировочное отверстие, что обеспечивает постоянство условий подачи горючего в смесительные каналы независимо от положения автомобиля (кроме экстремальных наклонов).

Ключевым элементом камеры является поплавковый механизм, состоящий из полого пластикового или латунного поплавка, шарнирно закреплённого на оси, и запорной иглы с резиновым уплотнителем на конце. При наполнении камеры топливом поплавок всплывает, а при достижении заданного уровня игла перекрывает впускное отверстие топливопровода, прекращая подачу бензина из бензонасоса. При расходе топлива поплавок опускается, игла открывает канал, и цикл повторяется.

Конструктивные элементы поплавковой камеры

- Поплавок: Полая герметичная деталь из термостойкого пластика или металла, определяющая уровень топлива за счёт изменения плавучести.

- Запорная игла: Коническая игла с уплотнительным конусом (обычно из витона), управляемая рычагом поплавка, блокирует поступление топлива при заполнении камеры.

- Клапан седла: Латунное посадочное гнездо во впускном канале, куда входит игла для герметизации.

- Балансировочный канал: Тонкое отверстие, соединяющее камеру с атмосферой или зоной перед дроссельной заслонкой, компенсирующее разрежение.

- Перепускной жиклёр: Страховочный элемент для предотвращения перелива топлива при неисправности игольчатого клапана.

| Параметр | Значение | Последствия отклонения |

| Уровень топлива | Обычно 20-25 мм ниже плоскости разъёма | Высокий уровень: переобогащение смеси, заливание свечей. Низкий уровень: обеднение смеси, потеря мощности |

| Давление подачи | 0.2-0.3 бар (зависит от модели) | Превышение: продавливание клапана, перелив топлива. Недостаток: "голодание" двигателя |

Корректная работа поплавковой камеры критична для формирования стехиометрической топливовоздушной смеси. При загрязнении игольчатого клапана или деформации поплавка нарушается герметичность системы, приводя к переливу топлива или нестабильному холостому ходу. В камере также расположены топливные жиклёры главной дозирующей системы, погруженные в бензин, что обеспечивает стабильную подачу горючего на всех режимах работы двигателя.

Поплавок: материалы и принцип плавучести

Поплавок представляет собой герметичную камеру, закрепленную на подвижном рычаге. Его основная функция – контроль уровня топлива в поплавковой камере через запорную иглу. При опустошении камеры поплавок опускается, открывая подачу горючего, а при заполнении поднимается и блокирует канал.

Плавучесть обеспечивается полой конструкцией и строго рассчитанной массой. Объем воздушной полости подбирается так, чтобы средняя плотность поплавка (включая материал и воздух) была ниже плотности бензина. Это позволяет ему оставаться на поверхности при любом допустимом уровне топлива.

Материалы изготовления

- Латунь – традиционный вариант: устойчив к коррозии, долговечен, но подвержен деформации при ударах.

- Пористая пластмасса (нейлон, пенополиуретан) – современное решение: не боится вибраций, легче металла, но чувствителен к агрессивным присадкам в топливе.

- Пенопласт – применялся в старых моделях: крайне легкий, но хрупкий и разрушается под воздействием бензина.

| Материал | Плотность (г/см³) | Устойчивость к топливу |

|---|---|---|

| Латунь | ≈8.5 | Высокая |

| Нейлон | ≈1.1 | Средняя |

| Пенополиуретан | ≈0.03 | Низкая |

Критичные требования: абсолютная герметичность (затопление поплавка вызывает перелив топлива в двигатель) и точная калибровка массы. Регулировка угла наклона рычага позволяет настраивать уровень топлива в камере – ключевой параметр для стабильной работы карбюратора.

Игольчатый клапан: устройство запирания топлива

Игольчатый клапан является критически важным элементом системы подачи топлива в поплавковой камере карбюратора. Его основная функция – дозированная подача бензина из топливной магистрали и герметичное перекрытие канала при достижении заданного уровня в камере. Работа клапана напрямую влияет на стабильность оборотов двигателя и правильное формирование топливовоздушной смеси.

Конструктивно клапан состоит из двух основных деталей: конусообразной иглы (собственно иглы клапана), выполненной из металла, и седла, представляющего собой прецизионное отверстие в корпусе топливного канала. Игла механически соединена с поплавком посредством рычага или кронштейна. При подъеме поплавка вследствие наполнения камеры топливом игла перемещается вертикально и плотно входит в седло, блокируя поступление горючего.

Принцип работы и ключевые особенности

Функционирование клапана основано на принципе обратной связи от положения поплавка:

- Поступление топлива: При снижении уровня бензина в поплавковой камере поплавок опускается, тяга или рычаг освобождает иглу, она отходит от седла. Топливо под давлением от бензонасоса поступает через образовавшийся зазор.

- Перекрытие подачи: По мере наполнения камеры поплавок всплывает, его рычаг плавно толкает иглу вверх, пока ее конический наконечник не загерметизирует отверстие седла. Подача топлива прекращается.

Ключевые характеристики игольчатого клапана:

- Материал иглы и седла: Латунь, сталь или алюминиевые сплавы, часто с дополнительным покрытием для износостойкости.

- Форма иглы: Конусная (обеспечивает плавное регулирование потока и плотное прилегание) или ступенчатая (более резкое открытие/закрытие).

- Наличие уплотнительного элемента: Часто на кончике иглы закреплена мягкая эластичная шайба (резиновая, фторопластовая) для улучшения герметичности в закрытом состоянии.

| Компонент | Назначение | Последствия неисправности |

|---|---|---|

| Игла (конус) | Физическое перекрытие канала седла | Перелив топлива (затрудненный пуск, черный дым) |

| Седло | Прецизионная посадочная поверхность для иглы | Подсос воздуха (обеднение смеси, плавание оборотов) |

| Поплавок (рычаг) | Передача усилия от поплавка к игле | Неправильный уровень топлива (провалы, повышенный расход) |

| Уплотнительная шайба | Гарантия герметичности в закрытом положении | Постоянная течь топлива (опасность возгорания) |

Неисправность игольчатого клапана (загрязнение, износ конуса иглы или седла, потеря эластичности уплотнителя, заедание рычага) приводит к нарушению уровня топлива в поплавковой камере. Это проявляется либо переливом (топливо льется через дренажные каналы, двигатель "захлебывается"), либо недоливом (недостаток топлива, провалы мощности, особенно при разгоне). Регулярная очистка и своевременная замена изношенного клапана – обязательные процедуры для поддержания карбюратора в рабочем состоянии.

Регулировка уровня бензина в поплавковой камере

Точный уровень топлива в поплавковой камере критичен для стабильной работы карбюратора. Отклонение от нормы провоцирует либо обеднение смеси (при низком уровне), либо переобогащение (при высоком уровне), что ведет к потере мощности, хлопкам в глушителе, повышенному расходу топлива и затрудненному запуску.

Регулировка осуществляется путем изменения положения поплавка относительно игольчатого клапана, подающего бензин. Это достигается подгибанием металлического язычка (кронштейна) на кронштейне поплавка, который воздействует на толкатель иглы клапана. Работу выполняют при снятой верхней крышке карбюратора.

Порядок регулировки

- Демонтируйте верхнюю крышку карбюратора, открутив крепежные винты и отсоединив тяги привода воздушной заслонки/подсоса (при необходимости).

- Переверните крышку в горизонтальное положение, чтобы поплавок свободно висел. Убедитесь, что поплавок не заедает, игольчатый клапан свободно ходит, а прокладка не повреждена.

- Измерьте расстояние (H) от плоскости привалочной поверхности крышки (где лежит прокладка) до наиболее удаленной точки поплавка (обычно его нижнего края или центра).

| Параметр | Типичные значения (пример) | Последствия отклонения |

| Высота уровня (H) | Обычно 6-8 мм (точные данные в мануале к модели) | Низкий H = обеднение смеси Высокий H = переобогащение |

| Ход поплавка (Δ) | 1.5-2.5 мм (проверяется при нажатии поплавка вверх) | Малый Δ = риск перелива Большой Δ = недолив |

- Отрегулируйте высоту H:

- Если H больше нормы (поплавок низко) – аккуратно подогните язычок вверх (уменьшая контакт с иглой).

- Если H меньше нормы (поплавок высоко) – аккуратно подогните язычок вниз (увеличивая контакт с иглой).

- Проверьте ход поплавка (Δ): Легко нажмите поплавок вверх до упора. Расстояние от плоскости крышки до поплавка в этом положении должно увеличиться на величину Δ (указанную в мануале). При необходимости подогните ограничительный язычок.

- Соберите карбюратор, установите крышку с новой или неповрежденной прокладкой, затяните винты крест-накрест равномерно.

Контроль после регулировки: Запустите двигатель, дайте ему прогреться. Резко нажмите и отпустите педаль газа – двигатель должен реагировать без провалов и захлебывания. Осмотрите карбюратор на предмет подтеканий топлива. При необходимости проверьте уровень "на горячую" через специальное контрольное отверстие (если предусмотрено конструкцией) или визуально после снятия крышки (соблюдая меры пожарной безопасности!).

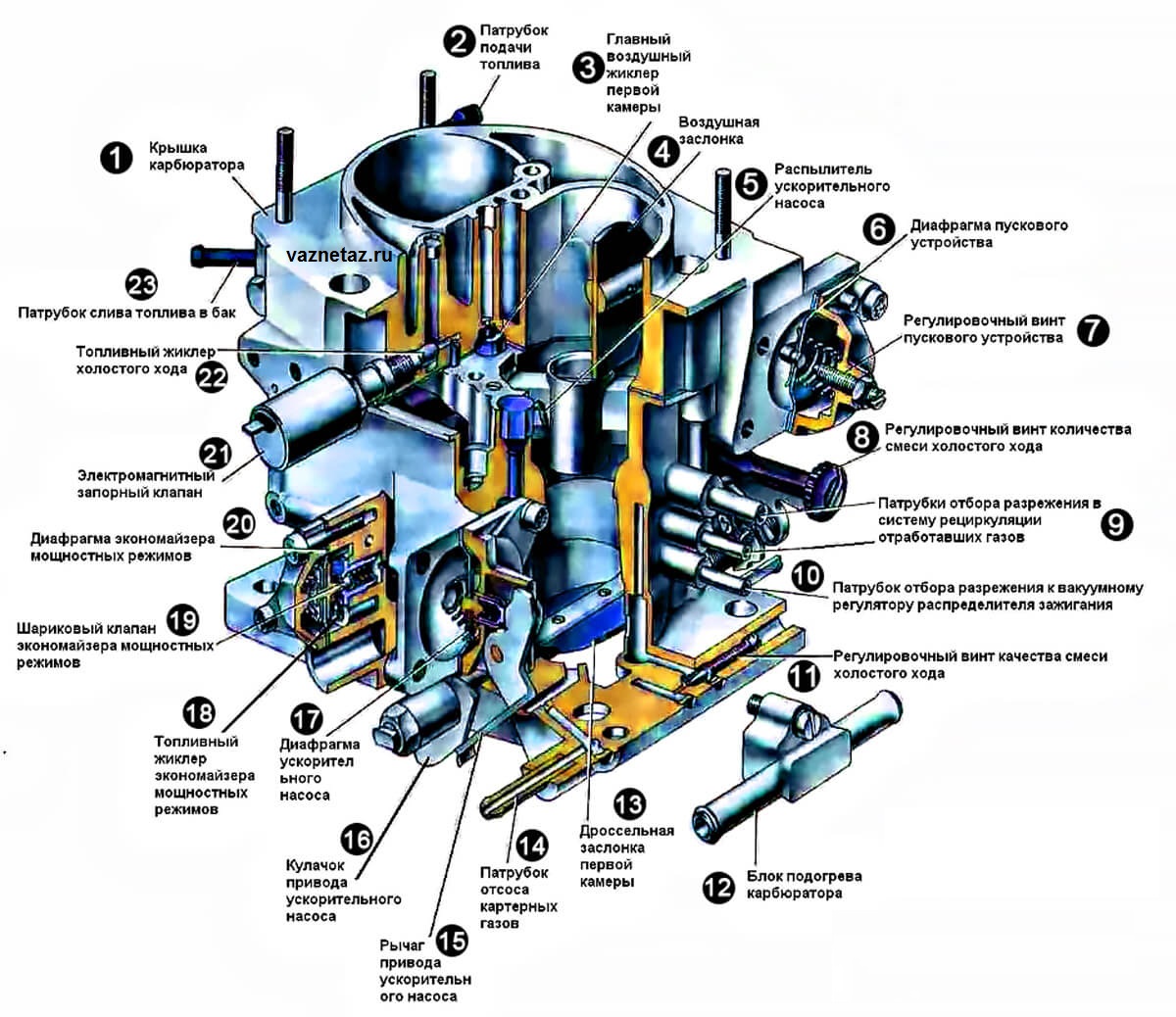

Диффузор: сужающая часть для создания разрежения

Диффузор представляет собой суженный участок воздушного канала карбюратора, обычно расположенный в зоне установки распылителя. Эта конструктивная особенность выполнена в виде плавного конусного сужения с последующим расширением, образуя характерное «горлышко» в центральной части смесительной камеры. Геометрия диффузора строго рассчитана для обеспечения ламинарного потока воздуха без турбулентных завихрений.

Функционально диффузор создаёт локальную зону пониженного давления за счёт эффекта Бернулли: при прохождении воздуха через сужение скорость потока возрастает, а статическое давление пропорционально уменьшается. Образующееся разрежение непосредственно воздействует на выходное отверстие топливного жиклёра, встроенного в стенку диффузора, обеспечивая подсос топлива из поплавковой камеры.

Ключевые особенности работы

- Коэффициент сужения: соотношение диаметров широкой части и горловины (обычно 1:1.5–1:2.5) определяет величину создаваемого разрежения

- Форма профиля: гиперболический контур предотвращает срыв воздушного потока и обеспечивает стабильность вакуума

- Зона вакуума: максимальное разрежение фиксируется в наиболее узком сечении, где устанавливается срез топливного распылителя

| Параметр | Влияние на работу |

|---|---|

| Длина сужающего конуса | Определяет плавность изменения давления |

| Угол расширения | Предотвращает отрыв потока при выходе из горловины |

| Соосность каналов | Обеспечивает симметричность вакуумного поля |

В многоцилиндровых двигателях применяются сдвоенные диффузоры с дополнительным внутренним конусом. Такая конструкция усиливает разрежение на малых оборотах без потерь производительности при пиковых нагрузках. Материалом изготовления обычно служит цинковый сплав или алюминий с полированной внутренней поверхностью для минимизации сопротивления потоку.

Распылитель главной системы: форсунка подачи топлива

Распылитель (форсунка) главной дозирующей системы – ключевой элемент, отвечающий за подачу топлива из поплавковой камеры в смесительную камеру карбюратора. Он представляет собой тонкую трубку с калиброванным отверстием, установленную вертикально в районе самого узкого участка диффузора. Его положение обеспечивает попадание топливной струи в зону максимального разрежения.

Топливо поступает в распылитель через главный топливный жиклер, который строго дозирует его количество. Важнейшая функция форсунки – преобразование жидкого топлива в мелкодисперсный аэрозоль. Это происходит за счет резкого перепада давления: разрежение в диффузоре "вытягивает" топливо из распылителя, а встречный поток воздуха разрушает струю на мельчайшие капли.

Конструкция и принцип работы

Типичный распылитель включает:

- Корпус – полая трубка (часто латунная) с запрессованным жиклером или резьбой для его установки снизу.

- Калиброванное выходное отверстие – определяет интенсивность подачи топлива на средних и высоких оборотах.

- Воздушные каналы (эмульсионные трубки) – окружают распылитель, позволяя подмешивать воздух в топливо до его выхода. Это предотвращает образование крупных капель и улучшает смесеобразование.

- Уплотнительные кольца/прокладки – обеспечивают герметичность соединения с поплавковой камерой и корпусом карбюратора.

Процесс подачи топлива активируется только при открытии дроссельной заслонки. На холостом ходу разрежения в диффузоре недостаточно для подъема топлива по распылителю. По мере открытия заслонки разрежение растет, топливо преодолевает силу тяжести и атмосферное давление, поднимается по трубке и впрыскивается в воздушный поток. Точная калибровка отверстия жиклера и распылителя критична для соблюдения стехиометрического соотношения топливовоздушной смеси (14.7:1).

| Параметр | Влияние на работу |

|---|---|

| Диаметр отверстия распылителя | Определяет количество топлива, проходящего за единицу времени. Увеличение диаметра обогащает смесь. |

| Состояние поверхности отверстия | Заусенцы или загрязнения нарушают форму факела распыла и дозировку. |

| Высота установки | Влияет на момент начала подачи топлива и эффективность смешивания с воздухом. |

Неисправности распылителя (засорение, деформация, износ отверстия) приводят к:

- Неустойчивой работе двигателя под нагрузкой.

- Провалам мощности при резком открытии дросселя.

- Повышенному расходу топлива или обеднению смеси.

- Детонации из-за неправильного состава смеси.

Главный топливный жиклер: калиброванное отверстие

Главный топливный жиклер представляет собой небольшой, но критически важный компонент, вкрученный или запрессованный в нижнюю часть колодца главного жиклера. Это прецизионно изготовленная деталь, центральным элементом которой является строго калиброванное отверстие заданного диаметра.

Его основная функция – точное дозирование количества топлива, поступающего в смесительную камеру карбюратора на основных режимах работы двигателя (средние и высокие нагрузки/обороты). Он работает в паре с главным воздушным жиклером и эмульсионной трубкой, формируя требуемую топливно-воздушную эмульсию.

Принцип работы и ключевые особенности

Топливо из поплавковой камеры проходит через отверстие главного жиклера под действием разрежения, создаваемого в диффузоре воздушным потоком. Размер (калибр) этого отверстия напрямую определяет максимальную пропускную способность жиклера:

- Диаметр отверстия: Главная характеристика, обозначаемая числом (например, 1.25, 1.40). Чем больше диаметр, тем больше топлива проходит через жиклер при прочих равных условиях.

- Материал и исполнение: Обычно изготавливается из латуни или другого коррозионностойкого сплава для сохранения точных размеров отверстия в течение длительного времени. Отверстие должно быть идеально круглым и гладким.

- Влияние на смесь: Установка жиклера большего калибра обогащает топливно-воздушную смесь на средних и высоких оборотах. Установка жиклера меньшего калибра – обедняет ее.

- Точность калибровки: Даже незначительные изменения диаметра отверстия (сотые доли миллиметра) существенно влияют на состав смеси и, как следствие, на работу двигателя (мощность, расход, температура выхлопа).

Подбор правильного калибра главного топливного жиклера является одной из основных задач при настройке карбюратора под конкретный двигатель и условия эксплуатации. Неправильно подобранный жиклер приводит к:

- Переобогащению смеси (жиклер слишком большой): Черный дым из выхлопа, повышенный расход топлива, нагар на свечах, потеря мощности.

- Переобеднению смеси (жиклер слишком маленький): Провалы при разгоне, перегрев двигателя (особенно выпускных клапанов), потеря мощности на высоких оборотах, "стрельба" в карбюратор или глушитель.

Размеры главных топливных жиклеров для разных режимов:

| Режим работы двигателя | Типичный размер жиклера (мм) | Влияние на смесь |

|---|---|---|

| Холостые обороты | ~0.35-0.45 | Минимальное |

| Средние обороты | ~1.00-1.40 | Основное дозирование |

| Высокие обороты | ~1.40-1.80+ | Максимальная подача |

Главный воздушный жиклер: подмес воздуха в эмульсию

Главный воздушный жиклер расположен в верхней части эмульсионной трубки карбюратора и служит каналом для подачи атмосферного воздуха в систему топливоподачи. Его ключевая задача – смешивание воздуха с топливом, поступающим через главный топливный жиклер, для создания предварительно гомогенизированной эмульсии.

Воздух, проходя через жиклер, всасывается в эмульсионный колодец за счет разрежения, создаваемого потоком в диффузоре. Этот процесс снижает плотность и поверхностное натяжение чистого топлива, что предотвращает слипание капель и улучшает распыл при выходе из распылителя.

Принцип работы и влияние на смесеобразование

Подмес воздуха осуществляется через вертикальные каналы эмульсионной трубки:

- На малых и средних оборотах разрежение в диффузоре умеренное. Воздух поступает через верхние отверстия трубки, смешиваясь с топливом и формируя воздушно-топливную эмульсию с оптимальным соотношением компонентов.

- При резком открытии дросселя разрежение резко возрастает. Эмульсия из колодца интенсивно вытягивается через распылитель, а воздух подмешивается через все отверстия трубки, предотвращая обогащение смеси и обеспечивая плавный переход режимов.

Калибровка жиклера напрямую влияет на состав смеси:

| Увеличение диаметра | → Больше воздуха в эмульсии → Обеднение смеси на переходных режимах |

| Уменьшение диаметра | → Меньше воздуха в эмульсии → Обогащение смеси при частичных нагрузках |

Оптимальный подбор жиклера совместно с топливным обеспечивает:

- Стабильную работу двигателя на холостом ходу и переходных режимах

- Плавное ускорение без "провалов"

- Минимальный расход топлива при заданной мощности

Эмульсионная трубка: смешивание воздуха с топливом

Эмульсионная трубка – вертикальный цилиндрический элемент, расположенный внутри поплавковой камеры карбюратора. Она установлена над главным топливным жиклером и окружена воздушным колодцем. В её стенках выполнены калиброванные отверстия разного диаметра, расположенные ярусами по высоте.

При работе двигателя топливо поступает через главный жиклер внутрь трубки. Одновременно воздух засасывается через воздушные каналы в верхней части колодца. Этот воздух проникает через боковые отверстия трубки, смешиваясь с топливным потоком. В результате образуется эмульсия – пенистая смесь топлива и воздуха.

Принцип работы и влияние на смесь

Процесс эмульгирования выполняет три ключевые функции:

- Обогащение смеси на низких оборотах: Нижние отверстия трубки обеспечивают поступление минимального воздуха, создавая насыщенную смесь для стабильного холостого хода.

- Коррекция состава при нагрузке: По мере открытия дросселя разрежение увеличивается. Воздух интенсивнее проникает через верхние отверстия, обедняя смесь до оптимального соотношения 14.7:1.

- Подавление паровых пробок: Пузырьки воздуха в эмульсии предотвращают закипание топлива при нагреве карбюратора.

Диаметр и расположение отверстий строго рассчитаны под режимы работы двигателя. Например:

- Мелкие отверстия внизу – для устойчивой работы на холостом ходу.

- Крупные отверстия вверху – для мощностных режимов и высоких оборотов.

Без эмульсионной трубки топливо поступало бы в диффузор нестабильными каплями, вызывая провалы мощности и перерасход горючего. Качественное эмульгирование обеспечивает плавное изменение состава смеси во всем диапазоне оборотов.

Дроссельная заслонка: управление потоком воздуха

Дроссельная заслонка представляет собой круглый или овальный поворотный клапан, расположенный в нижней части карбюратора перед входом во впускной коллектор двигателя. Её основная функция – регулирование объема воздуха, поступающего в цилиндры, что напрямую влияет на мощность и обороты двигателя. Заслонка жестко закреплена на валу, который соединен с педалью газа в салоне автомобиля через тросовый или рычажный механизм.

Принцип работы основан на изменении проходного сечения воздушного канала: в закрытом состоянии заслонка почти полностью перекрывает поток, а при нажатии на педаль газа поворачивается перпендикулярно потоку, открывая максимальное сечение. Конструктивно заслонка изготавливается из легкого металла (чаще алюминия) и имеет строгую геометрическую форму для плотного прилегания к стенкам камеры в закрытом положении, предотвращая подсос неучтенного воздуха.

Ключевые элементы и взаимодействие

В системе управления заслонкой участвуют несколько компонентов:

- Приводной вал – передает усилие от педали газа.

- Возвратная пружина – автоматически закрывает заслонку при отпускании педали.

- Винт качества холостого хода – регулирует минимальный зазор для стабильной работы на холостых оборотах.

- Уплотнительные прокладки – исключают воздушные подсосы по валу.

При открытии заслонки резко увеличивается поток воздуха через диффузоры карбюратора, что вызывает интенсивное смесеобразование. Одновременно с этим игольчатый клапан (связанный механически с заслонкой) поднимается, обеспечивая подачу дополнительного топлива из поплавковой камеры через главные жиклёры. Такая синхронная работа гарантирует оптимальное соотношение воздух/топливо на всех режимах работы двигателя.

Проблемы с дроссельной заслонкой (заедание вала, износ посадочных мест, загрязнение) приводят к:

- Нестабильному холостому ходу.

- Провалам при резком нажатии на газ.

- Повышенному расходу топлива.

| Положение заслонки | Воздушный поток | Влияние на смесь |

|---|---|---|

| Закрыта (холостой ход) | Минимальный (через байпасные каналы) | Обедненная (управляется системой холостого хода) |

| Частично открыта | Умеренный | Близкая к стехиометрической |

| Полностью открыта | Максимальный | Обогащенная (для полной мощности) |

Для точной работы кромки заслонки и внутренняя поверхность камеры требуют периодической очистки от смолистых отложений. Люфт вала более 0.1 мм или повреждение уплотнений приводят к нарушению калибровки смеси и требуют замены узла.

Привод дроссельной заслонки тросом от педали газа

Тросовый привод обеспечивает прямую механическую связь между педалью акселератора и дроссельной заслонкой карбюратора. При нажатии на педаль газа усилие передаётся через стальной трос, заключённый в гибкую защитную оболочку.

Ключевым элементом системы является сектор дроссельной заслонки – металлический рычаг на оси заслонки, к которому крепится наконечник троса. Возвратная пружина обеспечивает закрытие заслонки при отпускании педали.

Основные компоненты системы:

- Педаль акселератора с кронштейном крепления троса

- Стальной трос в тефлоновой оплётке

- Регулировочные гайки на обоих концах троса

- Сектор (рычаг) управления на оси дроссельной заслонки

- Возвратная пружина двойного действия

Принцип работы:

- Нажатие педали газа натягивает трос

- Трос поворачивает сектор дроссельной заслонки

- Ось заслонки проворачивается, открывая воздушный канал

- Возвратная пружина автоматически закрывает заслонку при сбросе газа

Критически важна правильная регулировка свободного хода троса (обычно 2-3 мм), достигаемая вращением контргаек. Недостаточный ход вызывает повышенные обороты холостого хода, чрезмерный – запаздывание реакции на педаль газа.

Система холостого хода: отдельный канал подачи

Система холостого хода обеспечивает стабильную работу двигателя при закрытой дроссельной заслонке, когда основной топливный жиклёр не функционирует. Она использует отдельный обходной канал, по которому топливно-воздушная смесь поступает во впускной коллектор ниже заслонки, минуя главную диффузорную камеру.

Регулировка состава смеси осуществляется через специальные винты качества и количества, влияющие на проходное сечение каналов. Топливо забирается из поплавковой камеры через жиклёр холостого хода, где смешивается с воздухом из воздушного канала, образуя эмульсию перед подачей в коллектор.

Ключевые компоненты системы

- Топливный жиклёр холостого хода – калиброванное отверстие, дозирующее бензин

- Воздушный канал – подводит воздух для смесеобразования

- Эмульсионная трубка/канал – зона смешивания топлива с воздухом

- Регулировочный винт «качества» смеси – изменяет сечение топливоподачи

- Регулировочный винт «количества» – корректирует базовые обороты холостого хода

- Переходные отверстия – обеспечивают плавный переход на режим средних оборотов

Работоспособность системы критично зависит от чистоты каналов и жиклёров. Загрязнения приводят к:

- Неустойчивым оборотам холостого хода

- Самопроизвольной остановке двигателя

- Провалам при резком нажатии на газ

| Параметр регулировки | Элемент управления | Влияние на работу |

| Соотношение топливо/воздух | Винт качества | Богатая/бедная смесь на холостом ходу |

| Объём подаваемой смеси | Винт количества | Повышение/снижение оборотов двигателя |

Переходные отверстия включаются в работу при начальном открытии дросселя, предотвращая "провал" оборотов. Они расположены в стенке смесительной камеры выше кромки приоткрытой заслонки, обеспечивая непрерывную подачу эмульсии при переходе между режимами.

Топливный жиклер холостого хода: диаметр и калибровка

Топливный жиклер холостого хода (ТЖХХ) является ключевым элементом в системе холостого хода карбюратора. Его основная функция – строго дозировать количество топлива, поступающего в смесительную камеру при работе двигателя на режимах холостого хода и переходных режимах (например, при плавном открытии дроссельной заслонки). Подача топлива через этот жиклер происходит за счет разрежения, создаваемого в каналах холостого хода ниже закрытой (или приоткрытой на малую величину) дроссельной заслонки.

Диаметр калиброванного отверстия ТЖХХ – это основной параметр, определяющий количество топлива в топливовоздушной смеси на холостом ходу. Чем больше диаметр жиклера, тем больше топлива проходит через него при том же разрежении, обогащая смесь. И наоборот, уменьшение диаметра приводит к обеднению смеси. Точность диаметра критична, так как даже незначительные отклонения (сотые доли миллиметра) существенно влияют на стабильность оборотов холостого хода, содержание токсичных веществ в выхлопе (CO, CH) и плавность перехода на режим частичных нагрузок.

Калибровка жиклера холостого хода

Калибровка ТЖХХ – это процесс обеспечения точного диаметра его проходного отверстия, соответствующего требованиям конкретного двигателя и карбюратора. Поскольку жиклеры массово изготавливаются литьем под давлением или штамповкой, неизбежен технологический разброс размеров. Поэтому после изготовления отверстие жиклера подвергается финишной обработке для придания ему строго заданного диаметра.

Основные методы калибровки:

- Калибровочные штифты (иглы): Твердосплавная игла точно заданного диаметра впрессовывается в отверстие заготовки жиклера, формируя калиброванный канал.

- Калиброванные сверла: Отверстие рассверливается миниатюрным сверлом требуемого диаметра. Требует высокой точности оборудования.

- Абразивная доводка: Мелкодисперсный абразив продувается под давлением через отверстие для удаления заусенцев и достижения точного размера и гладкости поверхности.

Последствия неправильного диаметра ТЖХХ:

| Состояние жиклера | Симптомы | Возможные последствия |

|---|---|---|

| Диаметр слишком мал | Неустойчивые, низкие обороты ХХ; двигатель глохнет при сбросе газа; провалы при плавном открытии дросселя; бедная смесь (белый/серый нагар на свечах). | Перегрев двигателя, детонация, потеря мощности на низах, повышенный расход топлива (компенсация "подгазовкой"). |

| Диаметр слишком велик | Высокие, "плавающие" обороты ХХ; черный дым из выхлопа; "заливает" свечи; повышенный расход топлива; высокое содержание CO в выхлопе. | Загрязнение свечей, маслосъемных колец и масла нагаром, повышенный износ, токсичность. |

| Загрязнение/засорение | Симптомы аналогичны слишком малому диаметру (неустойчивый ХХ, глохнет). | Нестабильная работа, невозможность отрегулировать холостой ход. |

Выбор правильного номинала ТЖХХ (его диаметра) определяется конструкцией карбюратора и двигателя, а также требованиями к составу смеси. Замена жиклера холостого хода на другой номинал – один из основных способов тонкой регулировки качества смеси на холостом ходу при настройке карбюратора, но требует точного понимания текущего состояния двигателя и состава смеси (желательно с использованием газоанализатора).

Воздушный жиклер холостого хода: принцип работы

Воздушный жиклер холостого хода регулирует подачу воздуха в систему холостого хода карбюратора. Он представляет собой калиброванное отверстие в корпусе карбюратора, через которое воздух подсасывается в топливный канал холостого хода. Этот элемент напрямую влияет на качество топливовоздушной смеси при работе двигателя на низких оборотах.

Принцип действия основан на эффекте Вентури: поток воздуха, проходящий через жиклер, создает разрежение в топливном канале. Это разрежение "вытягивает" топливо из поплавковой камеры через топливный жиклер холостого хода. Полученная эмульсия (смесь воздуха и топлива) затем поступает в смесительную камеру через выходные отверстия системы холостого хода под дроссельной заслонкой.

Ключевые особенности работы

Основные параметры функционирования воздушного жиклера:

- Диаметр отверстия: Определяет количество воздуха, смешиваемого с топливом. Увеличение диаметра обедняет смесь, уменьшение – обогащает.

- Взаимодействие с топливным жиклером: Формирует стабильную эмульсию перед подачей в двигатель.

- Коррекция переходного режима: Обеспечивает плавный набор оборотов при открытии дросселя.

Загрязнение жиклера приводит к нарушению пропорций смеси: недостаток воздуха вызывает переобогащение, повышенный расход топлива и неустойчивую работу двигателя на холостом ходу. Чистоту канала контролируют при обслуживании карбюратора.

Регулировочные винты холостого хода: количество оборотов

Регулировка оборотов холостого хода осуществляется преимущественно через два ключевых винта на корпусе карбюратора: винт качества смеси (состава топливовоздушной смеси) и винт количества смеси (объема поступающей смеси). Вращением этих элементов добиваются стабильной работы двигателя при минимальных оборотах без нагрузки.

Винт количества напрямую влияет на положение дроссельной заслонки, регулируя объем смеси, проходящей в обход основного диффузора. Чем сильнее он вкручен (по часовой стрелке), тем выше поднимается заслонка, увеличивая обороты. Выкручивание (против часовой стрелки), наоборот, снижает обороты, приближая заслонку к закрытому состоянию.

Процесс настройки оборотов холостого хода

Оптимальная последовательность регулировки включает:

- Прогрев двигателя до рабочей температуры.

- Предварительную установку винта качества на базовое положение (обычно 1.5-2 оборота от полного закручивания).

- Корректировку винта количества для достижения требуемых оборотов (указаны в спецификации ТС, обычно 750-950 об/мин).

- Тонкую подстройку винта качества для получения максимально ровных оборотов и плавной работы.

- Проверку реакции двигателя на резкое открытие дросселя (отсутствие провалов или остановки).

Критерии правильной регулировки:

- Двигатель не глохнет при резком сбросе газа.

- Отсутствуют вибрации и "плавание" оборотов.

- Выхлопные газы без черного дыма (переобогащение) или хлопков (переобеднение).

| Винт | Направление вращения | Эффект |

|---|---|---|

| Количества (объем) | По часовой стрелке | ↑ Обороты холостого хода |

| Количества (объем) | Против часовой стрелки | ↓ Обороты холостого хода |

| Качества (состав) | По часовой стрелке | Обеднение смеси (меньше топлива) |

| Качества (состав) | Против часовой стрелки | Обогащение смеси (больше топлива) |

Важно: чрезмерное закручивание винта количества приводит к неполному закрытию дросселя, увеличивая расход топлива и износ. Слишком низкие обороты вызывают нестабильность работы и остановку двигателя. Точные параметры всегда указаны в руководстве по ремонту конкретной модели автомобиля.

Переходные отверстия холостого хода: плавное переключение режимов

Основная система холостого хода карбюратора, включающая топливный жиклер холостого хода и воздушный канал, обеспечивает устойчивую работу двигателя при закрытой дроссельной заслонке. Однако при чуть большем открытии заслонки возникает момент, когда топлива из основного диффузора еще недостаточно, а потребности двигателя уже выше, чем может обеспечить только система холостого хода. Именно здесь вступают в работу переходные отверстия холостого хода.

Эти отверстия представляют собой один или несколько (часто два) небольших каналов, расположенных в стенке смесительной камеры карбюратора, чуть *выше* кромки дроссельной заслонки, когда она находится в положении полного закрытия (режим холостого хода). Они соединены с тем же топливным каналом, что и основное отверстие холостого хода.

Принцип работы и функции

Работа переходных отверстий напрямую связана с положением дроссельной заслонки:

- Режим холостого хода (заслонка закрыта): Переходные отверстия находятся над кромкой заслонки, в зоне разрежения от впускного коллектора. В этот момент они выполняют роль воздушных жиклеров, подсасывая воздух и смешивая его с топливом, поступающим из канала холостого хода. Это способствует лучшему распылению топлива и формированию стабильной обедненной смеси для холостого хода.

- Начало открытия дросселя (переходный режим): Когда водитель слегка нажимает на педаль газа, дроссельная заслонка приоткрывается. Ее нижняя кромка постепенно открывает доступ к переходным отверстиям для разрежения, действующего ниже заслонки (во впускном коллекторе). В этот момент:

- Разрежение из-под заслонки начинает "тянуть" топливовоздушную эмульсию уже не только через основное отверстие холостого хода, но и через переходные отверстия.

- Топливо начинает поступать через большее количество точек, увеличивая общую подачу смеси в двигатель.

- Дальнейшее открытие дросселя: По мере открытия заслонки разрежение в зоне переходных отверстий падает, и их роль в подаче топлива уменьшается. Одновременно начинает эффективно работать основная дозирующая система (главные топливные жиклеры и диффузоры), плавно перехватывая эстафету.

Главная функция переходных отверстий – обеспечить плавный, без "провалов" или рывков, переход двигателя от режима холостого хода к режиму средних нагрузок и оборотов. Они компенсируют тот кратковременный дефицит топлива, который неизбежно возникает между моментом, когда система холостого хода уже не справляется, а основная система еще не вышла на полную эффективность.

| Режим работы | Положение дроссельной заслонки | Роль переходных отверстий | Основной источник топлива |

|---|---|---|---|

| Холостой ход | Закрыта | Подсос воздуха (воздушный жиклер для эмульсии ХХ) | Отверстие холостого хода |

| Переходный режим (начало открытия) | Слегка приоткрыта (кромка над отверстиями) | Подача дополнительной топливовоздушной эмульсии | Отверстие ХХ + Переходные отверстия |

| Средние/высокие нагрузки | Открыта | Минимальная или отсутствует | Основная дозирующая система |

Забитые грязью или отложениями переходные отверстия – частая причина рывков, провалов мощности или неустойчивой работы двигателя при плавном трогании с места или на малых оборотах сразу после холостого хода. Их чистота критически важна для качественной работы карбюратора на переходных режимах.

Экономайзер: обогащение смеси при нагрузках

Экономайзер – механизм карбюратора, автоматически обогащающий топливовоздушную смесь при высоких нагрузках на двигатель. Его ключевая задача – предотвратить опасное обеднение смеси в режимах полного или близкого к полному открытия дроссельной заслонки, когда двигателю требуется максимальная мощность. Без экономайзера мотор теряет тягу, перегревается и подвергается риску детонации из-за недостатка топлива.

Принцип работы основан на дозировании дополнительного топлива в основной поток воздуха через отдельный канал. Активация происходит при достижении определённого угла открытия дросселя (в механических системах) или критического падения разрежения во впускном тракте (в пневматических). Это обеспечивает кратковременное увеличение подачи бензина без перерасхода в штатных режимах.

Конструкция и типы экономайзеров

Основные компоненты системы:

- Клапан подачи топлива – игольчатый или шариковый, открывающий дополнительный канал.

- Приводной механизм – рычажная передача от дросселя (механический тип) или диафрагма, реагирующая на разрежение (пневматический тип).

- Распылитель – форсунка, впрыскивающая топливо в смесительную камеру.

- Калиброванный жиклёр – регулирует объём подаваемого топлива.

Сравнение типов:

| Тип экономайзера | Активация | Преимущества |

|---|---|---|

| Механический | Жёсткая связь с дросселем (срабатывает при ~85% открытия) | Простота конструкции, предсказуемость срабатывания |

| Пневматический | По падению разрежения в диффузоре | Более точная адаптация к реальной нагрузке, плавность включения |

При срабатывании экономайзер мгновенно повышает калорийность смеси до значений, необходимых для пиковой мощности (соотношение близко к 1:12 вместо штатного 1:15). Это предотвращает провалы в работе двигателя при разгоне, буксировке или движении под уклон.

Пневматический привод экономайзера: принцип срабатывания

Пневматический привод экономайзера использует разрежение во впускном коллекторе для управления подачей топлива в режимах частичных нагрузок. Основными элементами конструкции являются вакуумная камера с гибкой диафрагмой, шток, связанный с игольчатым клапаном экономайзера, и калиброванная пружина.

Разрежение передается через канал из коллектора в полость над диафрагмой. При малых и средних нагрузках двигателя высокое разрежение преодолевает сопротивление пружины, втягивая диафрагму и удерживая клапан экономайзера в закрытом состоянии. Это предотвращает обогащение смеси для экономии топлива.

Последовательность работы при изменении режимов

- На холостом ходу и средних нагрузках:

- Высокое разрежение в коллекторе (> 0.6 кгс/см²)

- Диафрагма втянута, преодолевая усилие пружины

- Шток блокирует топливный канал экономайзера

- При резком открытии дросселя или высоких нагрузках:

- Разрежение в коллекторе падает до 0.2-0.4 кгс/см²

- Пружина выталкивает диафрагму вперед

- Шток открывает дополнительный топливный жиклер

- При снижении нагрузки:

- Восстановление разрежения

- Плавное закрытие клапана за 2-3 секунды

Калибровка пружины определяет порог срабатывания: слишком жесткая вызовет позднее обогащение, слабая – преждевременный расход топлива. Регулировка осуществляется подбором пружины или изменением предварительного натяга.

| Режим работы | Разрежение (кгс/см²) | Состояние клапана |

|---|---|---|

| Холостой ход | 0.7-0.9 | Закрыт |

| Средняя нагрузка | 0.5-0.6 | Закрыт |

| Резкое ускорение | 0.1-0.3 | Открыт |

| Максимальная мощность | 0.05-0.15 | Полностью открыт |

Неисправности проявляются как провалы при разгоне (заклинивание закрытого клапана) или черный дым выхлопа (постоянно открытый канал). Проверка включает измерение разрежения мановакуумметром и контроль хода штока.

Экопневмоклапан: диафрагменный механизм управления

Экопневмоклапан (ЭПКХХ) – компонент карбюратора, отвечающий за прекращение подачи топлива в режиме принудительного холостого хода (торможение двигателем). Его диафрагменный механизм управляется разрежением во впускном коллекторе, что снижает токсичность выхлопа и расход топлива. Принцип основан на физическом воздействии вакуума на эластичную мембрану.

При отпускании педали газа дроссельная заслонка закрывается, а обороты двигателя остаются высокими. В этот момент во впускном коллекторе возникает значительное разрежение. Оно передается через канал в наддиафрагменную полость клапана, вызывая перемещение мембраны.

Конструкция и принцип действия

Ключевые элементы диафрагменного механизма:

- Корпус с камерами (вакуумная и атмосферная)

- Эластичная диафрагма из маслостойкой резины

- Шток, жёстко соединённый с центром диафрагмы

- Возвратная пружина, удерживающая диафрагму в исходном положении

- Уплотнительный конус на торце штока для перекрытия топливного канала

- Вакуумный штуцер для подключения к впускному коллектору

При возникновении разрежения (более 0.6 кгс/см²) диафрагма прогибается, преодолевая сопротивление пружины. Шток перемещается вниз, перекрывая топливный жиклёр холостого хода. При падении оборотов (ниже 1200-1500 об/мин) или нажатии на педаль газа разрежение снижается. Пружина возвращает диафрагму со штоком в исходное положение, открывая канал подачи топлива.

Режимы работы:

- Открытое состояние: Разрежение отсутствует → пружина отжимает диафрагму → шток не блокирует топливный канал.

- Закрытое состояние: Высокое разрежение → диафрагма втягивается → шток перекрывает топливоподачу.

- Переходный режим: При резком сбросе газа клапан срабатывает с задержкой (0.5-2 сек) для предотвращения рывков.

Неисправности диафрагмы (разрывы, отвердение) приводят к:

| Проблема | Причина |

| Повышенный расход топлива | Клапан не перекрывает канал на торможении |

| Дёргания при сбросе газа | Заедание штока или нарушение герметичности |

| Неустойчивый холостой ход | Подсос воздуха через повреждённую диафрагму |

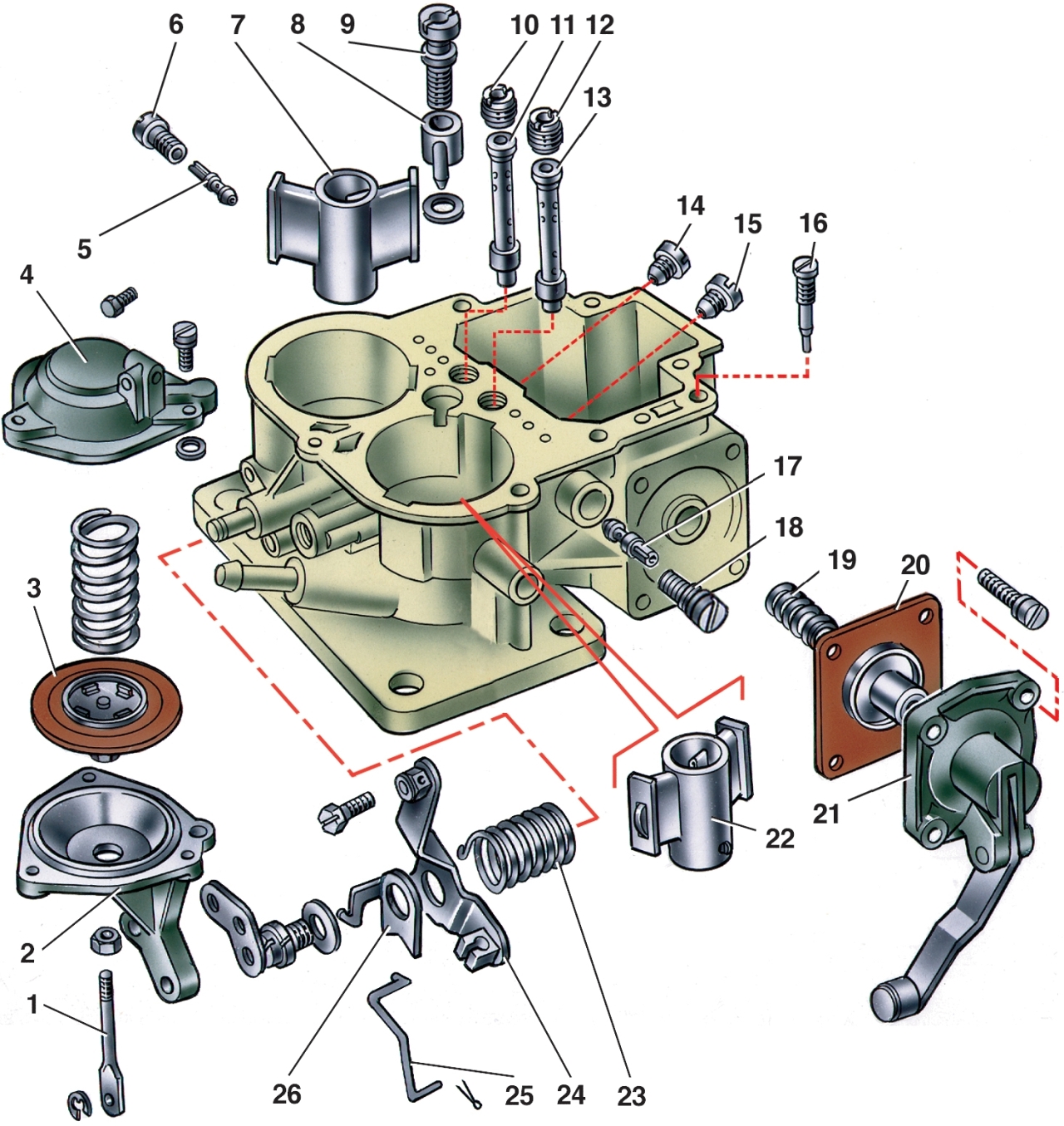

Ускорительный насос: схема принудительного впрыска

Ускорительный насос обеспечивает резкое обогащение топливной смеси при резком открытии дроссельной заслонки. Этот элемент критически важен для предотвращения "провала" в работе двигателя во время разгона, когда воздушный поток увеличивается быстрее, чем успевает испаряться топливо из жиклёров.

Конструктивно насос представляет собой миниатюрный механический инжектор. Его привод напрямую связан с осью дроссельной заслонки через кулачок или рычажную передачу. При резком нажатии на педаль газа система мгновенно впрыскивает дополнительную порцию бензина во впускной коллектор, компенсируя временный дефицит топлива.

Ключевые компоненты и принцип действия

Основные элементы ускорительного насоса:

- Камера-колодец: Резервуар, заполняемый топливом из поплавковой камеры через обратный клапан.

- Диафрагма или поршень: Подвижный элемент, создающий давление при механическом воздействии.

- Приводной рычаг: Передаёт усилие от кулачка на оси дросселя к диафрагме.

- Распылитель: Трубка с выходным отверстием в диффузоре карбюратора.

- Нагнетательный и обратный клапаны: Регулируют направление потока топлива.

Работа происходит циклически:

- Подготовка: При закрытой заслонке пружина отводит диафрагму, создавая разрежение в колодце. Обратный клапан открывается, втягивая топливо из поплавковой камеры.

- Впрыск: Резкое открытие дросселя кулачком нажимает на рычаг. Диафрагма выталкивает топливо через нагнетательный клапан и распылитель в диффузор.

| Параметр | Значение/Особенность |

| Объём впрыска | 0.5-2.5 см³ за цикл, регулируется ходом диафрагмы |

| Длительность впрыска | 1-3 секунды (синхронизировано с движением заслонки) |

| Тип привода | Механический, пружинный возврат |

| Рабочее давление | 0.2-0.5 атм |

Важно: Производительность насоса должна соответствовать объёму двигателя. Недостаточная подача вызывает детонацию и рывки, избыточная – переобогащение смеси и "захлёбывание". Регулировка осуществляется изменением длины штока привода или размеров жиклёра распылителя.

Диафрагма ускорительного насоса: материал и упругость

Диафрагма ускорительного насоса представляет собой гибкую мембрану, преобразующую механическое усилие от кулачка или рычага в давление топлива. Её рабочая поверхность подвергается постоянным циклическим деформациям и контакту с бензином, что предъявляет строгие требования к материалу изготовления.

Основным материалом для производства диафрагм служит специальная маслобензостойкая резина на основе синтетического каучука (чаще всего нитрильного - NBR). Этот материал сохраняет эластичность в агрессивной среде и при экстремальных температурных колебаниях (от -40°C до +120°C). Для усиления структуры резиновый состав армируется нейлоновой или стекловолоконной сеткой.

Ключевые требования к упругости

- Восстановление формы: После снятия нагрузки диафрагма должна моментально возвращаться в исходное положение без остаточной деформации

- Сопротивление усталости: Сохранение эластичности после миллионов рабочих циклов сжатия-растяжения

- Стабильность характеристик: Постоянство коэффициента упругости при длительной эксплуатации для обеспечения дозированной подачи топлива

| Параметр | Значение | Последствия отклонения |

|---|---|---|

| Толщина резинового слоя | 0.8-1.2 мм | Утрата гибкости или недостаточная прочность |

| Твердость по Шору | 70-80 единиц | Замедленный возврат или разрыв мембраны |

| Усилие на разрыв | не менее 15 МПа | Образование трещин в зоне крепления |

Нарушение упругих свойств проявляется задержкой впрыска, неполным возвратом диафрагмы или просачиванием топлива в приводной механизм. Критичным фактором старения материала является окисление каучука при контакте с кислородом и смолами из топлива, ведущее к потере эластичности и растрескиванию.

Распылитель ускорительного насоса: струйная подача топлива

Распылитель ускорительного насоса представляет собой калиброванное отверстие (жиклер), расположенное в стенке смесительной камеры карбюратора, обычно вблизи дроссельной заслонки. Его функция – впрыскивать строго дозированную порцию топлива непосредственно в поток воздуха при резком открытии дросселя.

Топливо к распылителю подается по отдельному каналу от диафрагменного насоса, активируемого механической связью с осью дроссельной заслонки. Момент впрыска синхронизирован с движением заслонки: чем резче она открывается, тем больше ход насоса и интенсивнее струя.

Принцип работы и ключевые элементы

При плавном нажатии на педаль газа система неактивна. Резкое открытие дросселя через рычаг или кулачок нажимает на шток ускорительного насоса. Это создает давление в топливной камере насоса:

- Диафрагма/поршень прогибается под давлением.

- Обратный клапан на входе закрывается, предотвращая отток топлива назад.

- Топливо выталкивается по каналу подачи к распылителю.

- Жидкость выходит через распылитель в виде конусообразной струи.

Струя дробится встречным воздушным потоком, образуя обогащенную топливом смесь. Это компенсирует временное "обеднение" смеси из-за резкого увеличения объема воздуха.

| Параметр | Влияние на работу |

|---|---|

| Диаметр жиклера распылителя | Определяет объем топлива за впрыск. Больше диаметр = богаче смесь. |

| Длина/форма канала подачи | Влияет на скорость реакции и характер струи (факел). |

| Угол установки распылителя | Направление струи в зону максимального воздушного потока. |

Длительность впрыска регулируется ходом штока насоса и наличием демпфирующих каналов в корпусе. После закрытия дросселя диафрагма возвращается пружиной, всавивая новую порцию топлива через открывшийся обратный клапан.

Привод ускорительного насоса от сектора газа

Связь между сектором газа и ускорительным насосом обеспечивается механическим приводом через кулачок или рычажную систему. При нажатии на педаль акселератора поворотный сектор дроссельных заслонок синхронно воздействует на приводной рычаг насоса, заставляя его выполнить резкий ход вниз.

Это движение создаёт мгновенное давление в камере ускорительного насоса, выталкивая топливную порцию через распылитель непосредственно во впускной коллектор. Кулачковая форма на секторе газа определяет профиль впрыска: крутой выступ обеспечивает резкий однократный впрыск при открытии заслонки, а пологий скос позволяет реализовать пролонгированную подачу топлива.

Ключевые элементы привода

- Ведущий кулачок – жёстко закреплён на оси сектора дроссельных заслонок.

- Ролик или толкатель – передаёт усилие от кулачка на диафрагменный шток насоса.

- Возвратная пружина – отводит привод в исходное положение при сбросе газа.

- Регулировочный винт – задаёт начальный зазор между толкателем и кулачком.

| Состояние привода | Действие на насос | Результат |

|---|---|---|

| Холостой ход (кулачок в базовой позиции) | Диафрагма поднята, камера заполнена топливом | Впрыск отсутствует |

| Резкое открытие дросселя (наезд ролика на выступ кулачка) | Сжатие диафрагмы с максимальным усилием | Мгновенный впрыск через распылитель |

| Плавное закрытие заслонки (движение по скосу кулачка) | Постепенное ослабление давления пружиной | Повторное заполнение камеры топливом |

Важно: Ход привода напрямую влияет на объём впрыскиваемого топлива. Регулировка выполняется подгибом рычага или изменением положения распылителя. Недостаточный ход вызывает "провал" при разгоне, избыточный – переобогащение смеси и повышенный расход топлива.

Пусковое устройство ("подсос"): заслонка холодного запуска

Заслонка холодного запуска – это отдельная дроссельная заслонка круглой формы, расположенная в верхней части первичной камеры карбюратора (часто в воздушном патрубке перед диффузорами). Она выполнена из легкого металла и жестко зафиксирована на оси, которая выходит наружу корпуса карбюратора. В закрытом состоянии эта заслонка полностью перекрывает сечение воздушного канала.

Принцип её работы основан на искусственном создании разрежения в зоне распылителей. При ручном вытягивании кнопки "подсоса" через трос или тягу заслонка поворачивается и закрывается, резко ограничивая поступление воздуха в смесительную камеру. Одновременно дроссельная заслонка первичной камеры приоткрывается на небольшой угол (через кулачковый механизм или рычажную связь), обеспечивая минимальные обороты холостого хода.

Ключевые особенности и взаимодействие элементов

При закрытии воздушной заслонки:

- Сильное разрежение ниже заслонки "засасывает" увеличенное количество топлива через главные топливные жиклёры и систему холостого хода.

- Образуется переобогащённая топливом смесь (до 10:1 вместо стандартных 14.7:1), критически важная для воспламенения при низкой температуре.

- Автоматический клапан или щель в заслонке (либо принудительный микроподсос через рычаг) обеспечивает минимальный подсос воздуха, предотвращая полное "захлебывание" двигателя.

По мере прогрева двигателя водитель постепенно утапливает кнопку "подсоса", приоткрывая заслонку и обедняя смесь до рабочего состава. В автоматических системах (эконостат, пусковая диафрагма) заслонкой управляет биметаллическая пружина, нагреваемая выхлопными газами или охлаждающей жидкостью, плавно открывая её без участия водителя.

| Состояние заслонки | Положение "подсоса" | Состав смеси | Воздушный поток |

|---|---|---|---|

| Полностью закрыта | Кнопка вытянута до упора | Максимально обогащённая | Минимальный (основной через клапан/щель) |

| Частично открыта | Кнопка утоплена наполовину | Умеренно обогащённая | Ограниченный |

| Полностью открыта | Кнопка полностью утоплена | Нормальный рабочий | Полный |

Неисправности заслонки (заедание оси, деформация, засорение воздушного клапана) приводят к трудному холодному пуску, "провалам" при прогреве или повышенному расходу топлива. Регулярная очистка оси и проверка плавности хода обязательны для корректной работы системы.

Биметаллическая пружина автоматического подсоса

Биметаллическая пружина – ключевой элемент автоматического пускового устройства карбюратора, отвечающий за регулировку положения воздушной заслонки при холодном запуске двигателя. Она расположена в корпусе карбюратора и механически связана с осью заслонки через рычажную систему. Пружина изготавливается из двух разнородных металлических лент (например, сталь и латунь), прочно соединённых друг с другом.

Принцип работы основан на разнице коэффициентов теплового расширения металлов в составе пружины. При низкой температуре пружина свёрнута, удерживая воздушную заслонку в закрытом положении для обогащения топливной смеси. По мере прогрева двигателя тепло от цилиндров или системы охлаждения передаётся пружине, вызывая её постепенное раскручивание.

Принцип работы и взаимодействие с системой

Раскручивание пружины происходит нелинейно, синхронизируясь с прогревом двигателя:

- На старте: пружина свёрнута → заслонка закрыта → смесь обогащённая.

- При нагреве: биметалл деформируется → поворачивает ось заслонки → плавное открытие.

- В рабочей температуре: пружина полностью раскручена → заслонка открыта → режим экономичной смеси.

Критически важные характеристики:

- Чувствительность к теплу: скорость срабатывания зависит от близости к источнику нагрева.

- Калибровка усилия: регулируется винтом натяжения для точного управления заслонкой.

- Защита от перегрева: кожух предохраняет от прямого воздействия выхлопных газов.

| Состояние двигателя | Положение пружины | Воздушная заслонка |

|---|---|---|

| Холодный запуск | Свёрнута | Закрыта |

| Прогрев | Постепенное раскручивание | Частично открыта |

| Рабочая температура | Полностью раскручена | Открыта |

Неисправности пружины (деформация, загрязнение, коррозия) приводят к нарушению пропорций смеси: заслонка не закрывается при холодном пуске или не открывается после прогрева. Для диагностики проверяют подвижность рычагов и реакцию пружины на нагрев строительным феном.

Ручное управление воздушной заслонкой тросиком

Ручное управление воздушной заслонкой реализовано через гибкий тросик, соединяющий салон автомобиля с карбюратором. Водитель воздействует на рычаг или кнопку на приборной панели, которая через тросовую передачу напрямую регулирует положение заслонки в верхней камере карбюратора.

При вытягивании ручки управления тросик натягивается, поворачивая ось воздушной заслонки. Это приводит к полному или частичному перекрытию воздушного канала над диффузором, создавая необходимое обогащение топливной смеси для холодного пуска. После прогрева двигателя ручка возвращается в исходное положение, ослабляя трос и открывая заслонку.

Ключевые компоненты системы

- Ручка/кнопка в салоне – фиксируется в нескольких положениях ступенчатого механизма

- Стальная оболочка троса – защищает внутренний трос и обеспечивает точную передачу усилия

- Пружинный возвратный механизм – автоматически открывает заслонку при отпускании ручки

- Регулировочные гайки – для точной настройки свободного хода троса

Последовательность работы системы

- Водитель вытягивает ручку управления на себя

- Внутренний трос перемещается в оболочке

- Рычаг на карбюраторе поворачивает ось заслонки

- Заслонка опускается, ограничивая поток воздуха

- Разрежение в смесительной камере увеличивается

- Топливный жиклер подает больше бензина

| Состояние системы | Положение заслонки | Воздействие на смесь |

|---|---|---|

| Ручка вытянута (холодный пуск) | Закрыта на 60-100% | Сильное обогащение |

| Ручка частично отпущена (прогрев) | Приоткрыта на 30-50% | Умеренное обогащение |

| Ручка утоплена (рабочая темп.) | Полностью открыта | Нормальная смесь |

Критически важна правильная регулировка троса: чрезмерное натяжение препятствует полному открытию заслонки, вызывая переобогащение смеси, а слишком слабое натяжение не обеспечивает необходимого закрытия для холодного пуска. Люфт троса не должен превышать 1-2 мм, проверяется по свободному ходу ручки до начала движения заслонки.

При эксплуатации требуется периодическая смазка троса и контроль целостности оболочки. Износ направляющих втулок оси заслонки или заедание троса в оболочке приводят к неполному открытию/закрытию, что нарушает пропорции топливовоздушной смеси на всех режимах работы двигателя.

Система вентиляции картера (СВК) играет критическую роль в удалении избыточных газов из картера двигателя, предотвращая накопление давления и утечки масла. Карбюратор интегрирован в эту систему через специальные внутренние каналы, обеспечивающие подачу картерных газов во впускной тракт для последующего дожигания в цилиндрах. Конструкция этих каналов варьируется в зависимости от модели карбюратора, но всегда учитывает необходимость минимального влияния на состав топливной смеси.

Каналы СВК внутри карбюратора проектируются с учетом двух ключевых задач: эффективного отвода газов и предотвращения засорения. Они напрямую соединяются с впускным коллектором через отверстия в корпусе карбюратора, располагаясь ниже дроссельной заслонки. Их диаметр и траектория рассчитываются так, чтобы избежать конденсации масляных паров и накопления отложений, что особенно важно для стабильной работы на холостом ходу и переходных режимах.

Устройство и функциональные элементы каналов СВК

Ключевые компоненты системы

Внутри карбюратора каналы вентиляции картера включают следующие элементы:

- Входной патрубок – соединение с шлангом от клапанной крышки двигателя, часто оснащенное сетчатым фильтром для улавливания крупных частиц масла.

- Горизонтальные каналы в корпусе – фрезерованные или литые полости, направляющие газы к зоне разрежения за дроссельной заслонкой.

- Калиброванное выходное отверстие – точно рассчитанное сопло, выходящее во впускной коллектор, дозирующее поток газов без нарушения вакуума.

Работа каналов основана на разрежении, создаваемом двигателем ниже дроссельной заслонки. При открытии заслонки усиленный поток воздуха "вытягивает" газы из картера через каналы карбюратора. Для предотвращения обратной тяги на входе иногда устанавливается обратный клапан, блокирующий движение газов в сторону картера при резком сбросе газа.

| Тип канала | Расположение | Особенности работы |

|---|---|---|

| Основной вентиляционный | Нижняя часть корпуса, за дросселем | Активен на всех режимах, максимальная производительность под нагрузкой |

| Дополнительный (балансировочный) | Верхняя часть поплавковой камеры | Соединяет картер с атмосферой через воздушный фильтр, стабилизирует давление |

Проблемы с каналами СВК проявляются запотеванием масляного щупа, повышенным расходом масла или нестабильными оборотами холостого хода. Регулярная очистка каналов и проверка герметичности шлангов обязательны при обслуживании карбюратора, особенно при наличии отложений в зоне выходных отверстий.

Обогрев карбюратора: патрубки подключения к системе охлаждения

Обогрев карбюратора предотвращает обледенение дроссельных заслонок и жиклеров, возникающее из-за резкого падения температуры при испарении топлива. Без него в холодную/влажную погоду нарушается стабильность холостого хода и пропорции топливовоздушной смеси.

Тепло подводится через интегрированные в нижнюю часть корпуса карбюратора каналы, по которым циркулирует охлаждающая жидкость из системы двигателя. Для подключения предусмотрены два резьбовых патрубка: входной (подача нагретой жидкости) и выходной (возврат в контур охлаждения).

Схема подключения патрубков

Трассировка магистралей зависит от модели двигателя, но общий принцип сохраняется:

- Входной патрубок соединяется шлангом с выходным отверстием на головке блока цилиндров или выпускном коллекторе (здесь температура ОЖ максимальна).

- Выходной патрубок направляется к входу водяного насоса или нижнему бачку радиатора для возврата охлаждённой жидкости в основной контур.

| Патрубок | Назначение | Типовое место подключения |

|---|---|---|

| Входной | Подача горячей ОЖ в карбюратор | Термостат/рубашка ГБЦ |

| Выходной | Отвод охлаждённой ОЖ | Вход помпы/нижний патрубок радиатора |

Диаметр шлангов обычно составляет 12-16 мм. Важно избегать перегибов и контролировать герметичность соединений – утечки антифриза приводят к перегреву двигателя и обеднению смеси.

Регулировочный винт "качества" смеси холостого хода

Данный винт напрямую влияет на состав топливовоздушной смеси, подаваемой в двигатель при работе на холостых оборотах. Он регулирует сечение канала холостого хода, через который топливо из поплавковой камеры подсасывается в смесительную камеру под действием разрежения.

Вращением винта изменяется количество топлива, поступающего в обход главной дозирующей системы. Это позволяет оптимизировать соотношение бензина и воздуха для стабильной работы двигателя без нагрузки при минимальных оборотах.

Принцип работы и регулировки

Винт "качества" обычно расположен в корпусе карбюратора рядом с винтом "количества" холостого хода. Его конструктивные особенности:

- Конусная игла: Заостренный наконечник винта, погружаемый в калиброванное отверстие (жиклер) холостого хода.

- Винтовая резьба: Обеспечивает точное перемещение иглы при вращении.

- Пружина под головкой: Предотвращает самопроизвольное выкручивание от вибрации.

Процесс регулировки:

- Прогреть двигатель до рабочей температуры.

- Вращать винт по часовой стрелке для обеднения смеси (уменьшения подачи топлива).

- Вращать винт против часовой стрелки для обогащения смеси (увеличения подачи топлива).

- Оптимальное положение находят по максимальной частоте вращения коленвала и плавной работе двигателя.

| Состояние винта | Эффект на смесь | Признаки неправильной регулировки |

|---|---|---|

| Выкручен (против часовой) | Смесь обогащается | Черный дым из выхлопа, повышенный расход топлива |

| Закручен (по часовой) | Смесь обедняется | Провалы при сбросе газа, неустойчивые обороты |

Точное положение винта индивидуально для каждого двигателя и зависит от технического состояния и внешних условий. Неправильная настройка приводит к повышенной токсичности выхлопа, калильному зажиганию или остановке мотора при сбросе газа.

Регулировочный винт "количества" смеси холостого хода

Располагается на корпусе карбюратора в зоне системы холостого хода, чаще всего со стороны впускного патрубка двигателя или вблизи дроссельной заслонки. Винт выполнен из металла, имеет тонкую резьбу для точной подстройки и обычно снабжен шлицом под плоскую отвертку, хотя встречаются варианты под шестигранник или специальный ключ. Его конструктивное исполнение зависит от модели карбюратора, но принцип действия остается единым.

Винт регулирует объем топливовоздушной смеси, подаваемой через каналы холостого хода в обход главной дозирующей системы при закрытой или чуть приоткрытой дроссельной заслонке. Он воздействует на сечение канала подачи смеси. Вращение винта изменяет положение его конического наконечника внутри калиброванного канала, увеличивая или уменьшая проходное отверстие для топливной эмульсии.

Принцип работы и влияние на двигатель

- Заворачивание (по часовой стрелке): Конический наконечник винта глубже входит в канал, сильнее перекрывая его сечение. Подача смеси уменьшается, что приводит к обеднению топливовоздушной смеси. Обороты холостого хода падают, двигатель может начать работать неустойчиво или заглохнуть.

- Отворачивание (против часовой стрелки): Наконечник винта выкручивается, открывая большее сечение канала. Подача смеси увеличивается, смесь обогащается. Обороты холостого хода возрастают.

Оптимальная регулировка винта "количества" обеспечивает устойчивую работу двигателя на минимально возможных, но стабильных оборотах холостого хода при прогретом двигателе и правильно отрегулированном винте "качества". Некорректная настройка (слишком богатая или бедная смесь) вызывает повышенный расход топлива, нестабильность оборотов, тряску двигателя, затрудненный запуск и повышенное содержание вредных веществ в выхлопных газах.

Передаточные рычаги: синхронизация заслонок

Передаточные рычаги в карбюраторе представляют собой систему механических связей между дроссельными заслонками первичной и вторичной камер. Их основная задача – обеспечить строго согласованное движение обеих заслонок при изменении положения педали газа. Без этой синхронизации нарушится баланс подачи воздуха и топлива в разные цилиндры двигателя.

Синхронное открытие заслонок критически важно для равномерного распределения топливовоздушной смеси по цилиндрам. Рычажный механизм преобразует линейное движение тяги акселератора в угловое перемещение осей заслонок, причем вторичная заслонка начинает открываться только после достижения первичной определенного угла (обычно 50-75%). Это достигается за счет:

- Главного рычага – жёстко закреплён на оси первичной заслонки и соединён с тросом газа.

- Связующего рычага – передаёт усилие от главного рычага на вторичную камеру через кулачок или штифт.

- Фиксатора или ограничителя – регулирует момент начала открытия вторичной заслонки.

При резком нажатии на газ тяга смещает главный рычаг, который сразу поворачивает первичную заслонку. Дополнительный рычаг на той же оси через связующий элемент (тягу или пружину) воздействует на ось вторичной заслонки, но её движение блокируется до преодоления усилия фиксатора. После преодоления сопротивления вторичная заслонка плавно открывается, дополняя воздушный поток. Величина задержки и угол синхронизации калибруются производителем под конкретную модель двигателя.

Пружины возврата дроссельной заслонки в исходное положение

Пружины возврата – критически важные компоненты карбюратора, обеспечивающие автоматическое закрытие дроссельной заслонки после отпускания педали газа. Они крепятся к оси заслонки и к неподвижному корпусу карбюратора, создавая постоянное усилие на скручивание. Без этих пружин заслонка оставалась бы в открытом положении, приводя к неконтролируемому увеличению оборотов двигателя и создавая аварийную ситуацию.

Конструктивно используются мощные витые пружины из высококачественной пружинной стали, устойчивой к усталости металла и высоким температурам подкапотного пространства. Часто устанавливается две пружины, работающие параллельно: основная и дублирующая (резервная). Это обеспечивает отказоустойчивость – если одна пружина лопнет, вторая предотвратит заклинивание заслонки в открытом состоянии.

Особенности работы и расположения

Пружины размещаются в зоне крепления тяги привода дросселя или непосредственно на оси заслонки. Их предварительный натяг строго регулируется: слишком слабое усилие вызовет "зависание" заслонки при плавном закрытии, а чрезмерное – затруднит открытие педали газа. Правильная настройка гарантирует:

- Мгновенное возвращение заслонки в положение холостого хода

- Отсутствие рывков при сбросе газа

- Стабильность оборотов двигателя

- Предотвращение "подсоса" лишнего топлива при торможении двигателем

Со временем пружины могут растягиваться или терять упругость из-за температурных нагрузок и цикличных деформаций. Признаками неисправности являются:

- Медленное закрытие дросселя после резкого сброса газа

- Повышенные обороты холостого хода

- Необходимость "подтягивать" педаль ногой для снижения скорости

Таблица: Характеристики пружин возврата

| Параметр | Значение/Описание |

| Тип пружины | Витая торсионная |

| Количество | 2 (основная + дублирующая) |

| Материал | Закаленная пружинная сталь (типа 65Г) |

| Ресурс | 80-150 тыс. км (зависит от условий) |

| Признак износа | Остаточная деформация >5% от длины |

Прокладки карбюратора: расположение и функции уплотнения

Прокладки в карбюраторе выполняют критическую роль герметизации соединений между основными компонентами: корпусом, поплавковой камерой, воздушными и топливными каналами. Их изготавливают из термостойких материалов (паронит, резина, пробка), устойчивых к бензину, маслам и температурным перепадам.

Неисправность прокладок приводит к подсосу воздуха, нарушению состава топливной смеси, утечкам горючего и нестабильной работе двигателя. Регулярная проверка целостности этих элементов обязательна при обслуживании карбюратора.

Ключевые типы прокладок и их расположение

- Базовая (нижняя) прокладка: Располагается между карбюратором и впускным коллектором. Предотвращает подсос воздуха извне и утечку вакуума.

- Прокладка поплавковой камеры: Уплотняет стык между корпусом карбюратора и крышкой поплавковой камеры. Защищает от протечек топлива и нарушения давления.

- Прокладка дроссельных заслонок: Устанавливается на оси заслонок. Блокирует проникновение неучтенного воздуха через зазоры.

- Прокладки жиклёров и клапанов: Миниатюрные уплотнения вокруг топливных жиклёров, игольчатого клапана и экономайзера. Обеспечивают герметичность топливных контуров.

| Тип прокладки | Последствия износа |

|---|---|

| Базовая | Подсос воздуха, обеднение смеси, плавающие обороты |

| Поплавковой камеры | Протечки бензина, заливание цилиндров, повышенный расход |

| Дроссельных заслонок | Некорректный холостой ход, провалы при разгоне |

| Жиклёров | Нарушение калибровки топливоподачи, переобогащение смеси |

Для замены используют ремонтные комплекты, специфичные для модели карбюратора. Монтаж требует аккуратности: перетяжка болтов деформирует мягкие прокладки, а недотяжка вызывает разгерметизацию. Поверхности перед установкой очищают от старых остатков и обезжиривают.

Эмульсионные колодцы: резервуары для смеси воздух-бензин

Эмульсионные колодцы представляют собой вертикальные каналы, расположенные непосредственно над главными топливными жиклерами. Их основная функция – подготовка топливно-воздушной эмульсии перед её подачей в смесительную камеру. Бензин, поступающий из поплавковой камеры через главный жиклер, заполняет нижнюю часть колодца, где начинается процесс смесеобразования.

Через специальные воздушные жиклеры (расположенные в стенках колодца или эмульсионной трубке) в колодец всасывается воздух. Этот воздух проникает в топливо через калиброванные отверстия в эмульсионной трубке, погруженной в колодец. В результате интенсивного перемешивания образуется пенистая смесь воздуха и бензина – эмульсия, которая легче испаряется и лучше распределяется по цилиндрам.

Принцип работы и ключевые элементы

Эмульсионная трубка – сердце колодца – имеет ряд отверстий разного диаметра по высоте. При малых оборотах двигателя топливо в колодце находится на высоком уровне, и воздух проходит только через верхние отверстия трубки. С ростом оборотов уровень топлива падает, открывая нижние отверстия, что увеличивает количество воздуха в смеси и предотвращает переобогащение.

Преимущества эмульгирования:

- Улучшение испаряемости бензина за счёт насыщения воздухом

- Снижение риска образования капель крупной фракции

- Автоматическая коррекция состава смеси на разных режимах работы двигателя

- Повышение равномерности распределения топлива по цилиндрам

| Компонент | Назначение |

| Главный жиклер | Дозирует подачу топлива в колодец |

| Воздушный жиклер | Регулирует объем воздуха для эмульсии |

| Эмульсионная трубка | Обеспечивает ступенчатое смешивание через калиброванные отверстия |

| Распылитель | Выводит готовую эмульсию в диффузор |

Диаметры отверстий в эмульсионной трубке и пропускная способность жиклеров строго калиброваны под конкретную модель двигателя. При эксплуатации критически важно поддерживать чистоту колодцев – загрязнения нарушают баланс воздух-топливо, вызывая провалы в работе мотора и повышенный расход.

Балансировочный канал: выравнивание атмосферного давления

Балансировочный канал представляет собой тонкий воздушный канал, соединяющий верхнюю часть поплавковой камеры с зоной перед дроссельной заслонкой (воздушным патрубком карбюратора). Его ключевая задача – обеспечить идентичное атмосферное давление над поверхностью топлива в поплавковой камере и у основания распылителя в смесительной камере. Без этой синхронизации перепады внешнего давления искажали бы работу главной дозирующей системы.

Принцип основан на сообщающихся сосудах: канал компенсирует разрежение, возникающее в диффузоре во время впуска воздуха двигателем. Если давление в поплавковой камере не уравновешивается с давлением на входе, топливо будет либо самопроизвольно вытекать через распылитель (при избыточном давлении в камере), либо не подниматься вовсе (при избыточном разрежении в смесительной камере). Это нарушит стехиометрию смеси.

Критические особенности работы

- Связь с воздушным фильтром: Канал выводится перед дроссельной заслонкой, часто в область патрубка воздушного фильтра, где давление ближе к атмосферному.

- Компенсация загрязнений: При засорении воздушного фильтра разрежение на входе в карбюратор растет. Балансировочный канал снижает перепад давлений между камерами, предотвращая чрезмерное обогащение смеси.

- Последствия засорения: Забитый канал вызывает:

- Обогащение смеси на средних оборотах (из-за избыточного давления в поплавковой камере).

- Неустойчивый холостой ход.

- Провалы при резком открытии дросселя.

| Состояние канала | Давление в поплавковой камере | Влияние на смесь |

|---|---|---|

| Исправный | ≈ Давлению на входе | Нормальное дозирование |

| Загрязненный | Выше давления на входе | Обогащение |

| Разгерметизированный | Ниже давления на входе | Обеднение |

Защитная сетка на входе топливного патрубка

Защитная сетка представляет собой мелкоячеистый фильтрующий элемент, вмонтированный непосредственно во входной топливный канал карбюратора. Она расположена перед игольчатым клапаном поплавковой камеры, выполняя роль первичного барьера на пути горючего из топливопровода.

Конструктивно сетка изготовлена из коррозионностойкого металла (латунь, нержавеющая сталь) или синтетических материалов. Её основная задача – улавливание крупных частиц загрязнений (окалина, песок, ржавчина), которые могут попасть из бензобака или топливной магистрали.

Конструкция и принцип действия

Сетка закрепляется в патрубке одним из двух способов:

- Напрессовывается в канал при сборке карбюратора

- Фиксируется резьбовой пробкой-фильтром (винт со встроенной сеткой)