Как выполняется регулировка клапана двигателя?

Статья обновлена: 28.02.2026

Точная регулировка тепловых зазоров клапанов – обязательная процедура технического обслуживания большинства поршневых двигателей. Неправильный зазор между кулачком распредвала и клапанным механизмом напрямую влияет на работу ДВС: снижает мощность, увеличивает расход топлива, ускоряет износ деталей и может вызывать характерный металлический стук.

Процесс регулировки требует понимания принципов работы газораспределительной системы, строгого соблюдения регламента производителя и использования специальных инструментов. Последовательность действий различается для двигателей с коромыслами, рычагами или гидрокомпенсаторами, но всегда преследует одну цель: обеспечить клапанам строго заданный тепловой зазор при рабочих температурах двигателя.

Защита двигателя: снятие минусовой клеммы аккумулятора перед началом работ

Отключение минусовой клеммы («массы») аккумулятора – обязательный подготовительный этап при регулировке клапанов. Это гарантирует невозможность случайного запуска стартера или вращения коленчатого вала во время манипуляций с распределительным валом и коромыслами. Любое неконтролируемое движение механизмов ГРМ под напряжением чревато травмами и серьёзными повреждениями клапанного механизма.

Снятие клеммы также предотвращает риск короткого замыкания при случайном касании инструментом токопроводящих элементов двигателя или клеммы. Особенно критично это при работе с металлическими щупами для замера зазоров, которые могут замкнуть электрическую цепь, вызвав искрение, повреждение датчиков ЭБУ или возгорание проводки.

Порядок безопасного отключения аккумулятора

- Заглушите двигатель и извлеките ключ из замка зажигания.

- Наденьте защитные перчатки (резиновые или диэлектрические).

- Определите клеммы: минусовая обозначена символом «-», маркировкой «NEG» или подключена к кузову/блоку двигателя толстым проводом.

- Ослабьте гайку крепления минусовой клеммы (только её!) рожковым ключом соответствующего размера (чаще 10 или 13 мм).

- Снимите клемму с токовывода аккумулятора, отведите провод в сторону и зафиксируйте (например, изолирующей лентой), исключив её контакт с выводом или кузовом.

| Действие | Цель |

| Снятие минуса (а не плюса) | Исключение короткого замыкания при касании кузова ключом |

| Фиксация отведённого провода | Предотвращение случайного контакта с выводом АКБ |

| Использование диэлектрических перчаток | Защита от остаточного заряда в цепях |

После завершения регулировки клапанов клемму устанавливают обратно в обратном порядке: очищают токовывод и внутреннюю поверхность клеммы от окислов, затягивают гайку до плотного контакта. Помните: восстановление питания может вызвать срабатывание сигнализации или необходимость ввода кода магнитолы.

Демонтаж декоративного кожуха и элементов впускной системы при необходимости

Некоторые модели двигателей оснащены пластиковым декоративным кожухом, закрывающим верхнюю часть силового агрегата. Его удаление необходимо для получения доступа к клапанной крышке и свечам зажигания. Кожух обычно фиксируется резиновыми подушками, защелками или винтами, требующими аккуратного отсоединения без чрезмерных усилий.

При глубоком расположении клапанного механизма может потребоваться демонтировать элементы впускного тракта: воздушный фильтр в сборе, гофрированный патрубок, дроссельный узел или ресивер. Это обеспечивает достаточное рабочее пространство и исключает риск повреждения пластиковых компонентов при последующих операциях. Отсоединяются хомуты крепления, электрические разъемы датчиков (массового расхода воздуха, положения дроссельной заслонки) и вакуумные шланги.

Ключевые этапы демонтажа

- Отсоединение декоративного кожуха:

- Снять фиксирующие элементы (защелки, болты, резиновые держатели)

- Аккуратно приподнять кожух вверх, отсоединяя его от опор

- Убрать деталь в безопасное место

- Демонтаж элементов впуска (при необходимости):

- Ослабить хомуты воздуховодов

- Отсоединить электрические разъемы датчиков (МАР, ДПДЗ, ДТВ)

- Снять вакуумные шланги, отметив их расположение

- Извлечь корпус воздушного фильтра и патрубки

- Открутить крепления ресивера/дроссельного узла (если требуется)

| Элемент | Тип крепления | Особенности снятия |

|---|---|---|

| Декоративный кожух | Защелки/резиновые опоры | Подъем строго вертикально без перекоса |

| Воздушный патрубок | Пружинные/винтовые хомуты | Проверка целостности уплотнений после снятия |

| Ресивер впуска | Болты/гайки на шпильках | Последовательное откручивание крепежа |

Важно! Все отсоединенные шланги и разъемы рекомендуется маркировать – это исключит ошибки при обратной сборке. Особое внимание уделяется хрупким пластиковым деталям и резиновым уплотнителям, которые легко повреждаются при неаккуратном демонтаже.

Снятие крышки клапанной крышки для доступа к ГРМ

Отключите минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания и случайного запуска двигателя. Демонтируйте элементы, препятствующие доступу к клапанной крышке: корпус воздушного фильтра с патрубками, катушки зажигания (если они установлены сверху), кронштейны жгутов проводов и шлангов, а также декоративные пластиковые накладки при их наличии. Тщательно очистите поверхность крышки от грязи ветошью, чтобы исключить попадание абразивных частиц внутрь двигателя при вскрытии.

Последовательно открутите болты или гайки крепления клапанной крышки, соблюдая диагональную схему для равномерного ослабления нагрузки на уплотнитель. Используйте динамометрический ключ с предписанным моментом затяжки (указан в сервисной документации авто) на последующих этапах сборки. Аккуратно подденьте крышку по периметру монтажной лопаткой или широкой отвёрткой, осторожно разрушая слой старого герметика или резиновой прокладки, избегая деформации привалочной плоскости.

Критические аспекты демонтажа

Проверьте состояние уплотнительной прокладки после снятия крышки: рассохшиеся, потрескавшиеся или потерявшие эластичность элементы подлежат обязательной замене. Убедитесь в отсутствии металлической стружки или посторонних предметов в зоне распредвалов и толкателей клапанов – их наличие свидетельствует о внутренних неисправностях ГРМ. Немедленно закройте открытые участки двигателя чистой ветошью для защиты от пыли во время проведения регулировочных работ.

Определение последовательности регулировки клапанов для данной модели ДВС

Последовательность регулировки клапанов напрямую зависит от конструкции двигателя: количества цилиндров, порядка их работы и типа газораспределительного механизма. Для каждого ДВС производитель строго регламентирует последовательность действий в сервисной документации, игнорирование которой приведет к некорректной работе.

Точное определение позиций цилиндров и соответствующих клапанов требует предварительной установки коленчатого и распределительного валов в строго заданное положение. Это обеспечивает безопасный доступ к регулировочным элементам при закрытых клапанах конкретного цилиндра.

Ключевые этапы определения последовательности

Общий алгоритм включает следующие обязательные шаги:

- Идентификация модели ДВС: Использование VIN-кода или технических табличек для точного определения модификации двигателя.

- Обращение к официальным источникам: Поиск схемы регулировки в:

- Руководстве по ремонту (Factory Service Manual)

- Электронных каталогах производителя (ETKA, WIS и т.д.)

- Сервисных бюллетенях (TSB)

- Анализ схемы ГРМ: Определение:

- Порядка работы цилиндров (например: 1-3-4-2)

- Расположения меток на шкивах коленвала/распредвала

- Конфигурации кулачков распредвала (количество и взаимное положение)

- Определение начальной позиции: Установка 1-го цилиндра в ВМТ (Верхняя Мёртвая Точка) такта сжатия по меткам:

- Совмещение метки на шкиве коленвала с указателем на блоке двигателя

- Совмещение меток на шкивах распредвала(ов) (при наличии)

Пример последовательности для 4-цилиндрового рядного ДВС (порядок работы 1-3-4-2):

| Положение коленвала | Регулируемые клапаны |

|---|---|

| 1-й цилиндр в ВМТ сжатия | Впускной и выпускной 1-го цилиндра |

| Поворот на 360° (полный оборот) | Впускной и выпускной 3-го цилиндра |

| Поворот на 180° (от начального положения) | Впускной и выпускной 4-го цилиндра |

| Поворот на 180° (от предыдущего положения) | Впускной и выпускной 2-го цилиндра |

Важно: Для двигателей с системой изменения фаз газораспределения (VVT, VANOS и т.п.) процедура может иметь особенности. Некоторые модели требуют регулировки только "холодного" двигателя, другие допускают "горячую" регулировку – это строго оговаривается в мануале. Использование неверной последовательности гарантированно приводит к удару клапанов о поршни или нарушению фаз газораспределения.

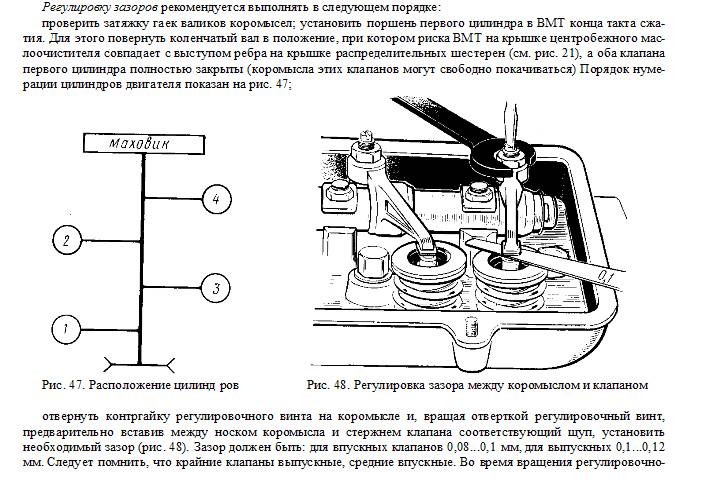

Проворачивание коленвала до ВМТ первого цилиндра (метки распредвала)

Перед регулировкой клапанов необходимо установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Это положение обеспечивает максимальный зазор между кулачками распредвала и толкателями клапанов, что исключает их нагружение во время процедуры. Для точной установки используются метки на коленчатом и распределительном валах двигателя.

Обесточьте систему зажигания, отключив катушки или вынув предохранитель топливного насоса, чтобы предотвратить случайный запуск. Снимите защитные кожухи и обеспечьте свободный доступ к шкиву коленвала и крышке ГРМ. Подготовьте ключ для проворачивания коленвала за болт крепления шкива.

Последовательность установки ВМТ

Этапы проворачивания:

- Вращайте коленвал по часовой стрелке с помощью ключа до совмещения метки на его шкиве с нулевой отметкой на блоке двигателя (обычно указатель на крышке масляного насоса или переднем кожухе).

- Проверьте положение меток распредвала:

- Для SOHC: метка на шестерне распредвала должна совпадать с риской на задней крышке ремня ГРМ.

- Для DOHC: метки на обеих шестернях распредвалов должны быть зеркально симметричны относительно указателей на корпусе подшипников.

- Если метки не совпали – проверните коленвал на полный оборот (360°) и повторно совместите метки. Убедитесь, что впускной и выпускной клапаны 1-го цилиндра закрыты (коромысла свободно качаются).

Контрольные признаки ВМТ:

| Элемент | Правильное положение |

|---|---|

| Метка коленвала | Совмещена с 0° на шкале |

| Кулачки 1-го цилиндра | Направлены вверх (оба толкателя в нижнем положении) |

| Ремень/цепь ГРМ | Натянут, без перескока зубьев |

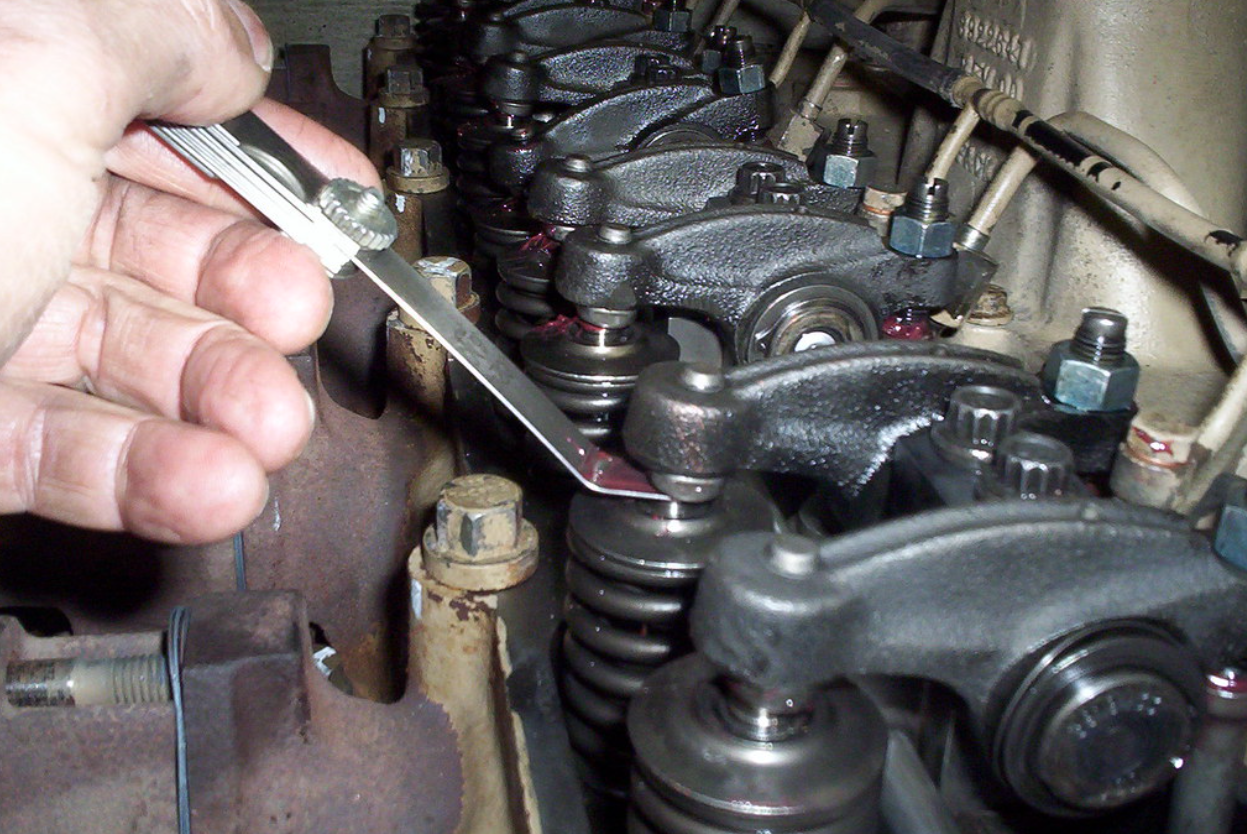

Проверка текущего теплового зазора у первого клапана щупом

Поршень цилиндра устанавливается в верхнюю мертвую точку такта сжатия. Коленчатый вал проворачивается ключом до совмещения меток на шкиве и ГРМ, а метки распредвалов – параллельно плоскости головки блока. Кулачки распределительного вала для проверяемого клапана должны быть развернуты тыльной стороной к толкателю.

Щуп требуемой толщины вставляется между тыльной стороной кулачка распредвала и регулировочной шайбой толкателя. Номер клапана определяется согласно технической документации двигателя – обычно начинают с первого цилиндра со стороны привода ГРМ. Ориентиром служит нумерация на крышке головки блока или схеме в руководстве по ремонту.

Правила замера зазора

- Подобрать щуп по номинальному значению для конкретного двигателя (например, 0.20 мм)

- Ввести щуп плоской частью параллельно оси распредвала

- Проверить усилие при извлечении: правильный зазор дает легкое протягивание с ощутимым сопротивлением

| Состояние щупа | Интерпретация |

|---|---|

| Свободно входит с запасом | Зазор увеличен |

| Не входит или зажимается | Зазор уменьшен |

| Двигается с равномерным трением | Зазор в норме |

При несоответствии зазора номиналу фиксируется величина отклонения для последующей регулировки. Важно: замер выполняется на холодном двигателе (+20±5°C) согласно спецификации производителя. Одновременно проверяется состояние рабочих поверхностей кулачка и толкателя на отсутствие выработки.

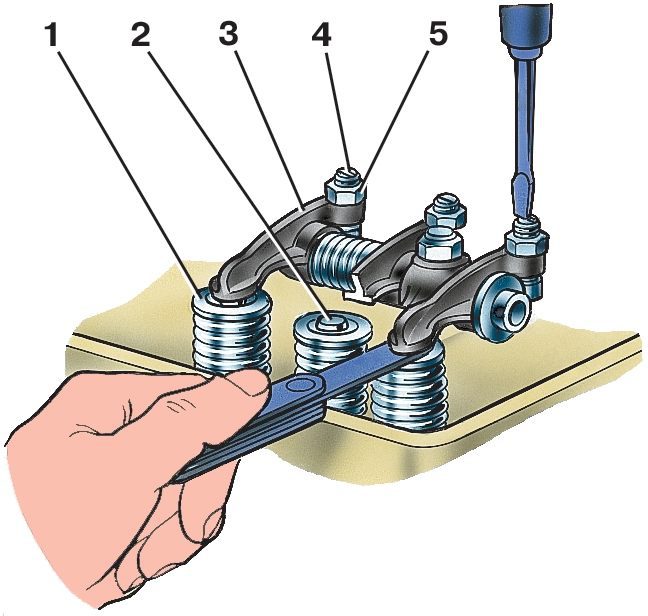

Ослабление контргайки регулировочного винта при винтовой системе

Перед началом регулировки клапанных зазоров двигателя внутреннего сгорания с винтовой системой необходимо обеспечить доступ к регулировочным узлам. Снимается клапанная крышка, поршень цилиндра устанавливается в верхнюю мертвую точку такта сжатия для обеспечения минимального зазора. Требуется точная фиксация положения коленчатого вала через метки на шкивах или маховике.

После выставления положения валов приступают к ослаблению контргайки регулировочного винта. Данный этап выполняется с помощью рожкового ключа соответствующего размера, удерживая регулировочный винт от проворачивания вторым инструментом (обычно отверткой или торцевым ключом). Контргайка ослабляется на 1-2 оборота, обеспечивая свободу движения регулировочного элемента без полного выкручивания.

Технология ослабления и последующие действия

Ключевые этапы процесса:

- Фиксация регулировочного винта через шлиц или шестигранник для предотвращения смещения

- Плавное вращение контргайки против часовой стрелки без приложения чрезмерного усилия

- Контроль состояния резьбового соединения на предмет повреждений или закисания

После ослабления гайки выполняют регулировку теплового зазора вращением винта. Щуп требуемой толщины должен входить между коромыслом (или толкателем) и клапаном с легким сопротивлением. Фиксация достигнутого положения осуществляется последовательным действием:

| 1. Удержание регулировочного винта | Фиксация отверткой/ключом |

| 2. Затяжка контргайки | Момент 15-25 Н·м (зависит от модели ДВС) |

| 3. Повторная проверка зазора | Щупом после фиксации соединения |

Обязательна повторная проверка зазора после затяжки контргайки, так как винт часто смещается при приложении крутящего момента. При отклонении значений процедуру регулировки повторяют до достижения нормированного параметра, указанного в технической документации двигателя.

Корректировка зазора регулировочным винтом до нормы производителя

После определения текущего теплового зазора клапана с помощью щупа, приступают к его корректировке. Ослабляют контргайку регулировочного винта на коромысле или толкателе, используя рожковый ключ соответствующего размера. Фиксируют положение винта шестигранным ключом или отверткой, предотвращая его проворачивание при ослаблении.

Вращают регулировочный винт по часовой стрелке для уменьшения зазора или против часовой стрелки для увеличения, контролируя положение щупа в промежутке между клапаном и коромыслом. Требуемое значение зазора указано в технической документации двигателя и варьируется для впускных/выпускных клапанов. После предварительной настройки проверяют зазор повторно.

Технология фиксации настроек

При достижении нормы зазора удерживают регулировочный винт от смещения шестигранником. Затягивают контргайку с моментом 15–25 Н·м (значение уточняется в мануале), избегая проворота винта. После фиксации обязательно проводят повторный замер щупом – затяжка гайки часто изменяет установленный зазор на 0.01–0.03 мм.

Критерии корректной регулировки

| Параметр | Норма |

|---|---|

| Толщина щупа | Должна соответствовать спецификации (напр. 0.15 мм впуск/0.20 мм выпуск) |

| Усилие при проверке | Щуп проходит с легким сопротивлением, но не зажимается |

| Погрешность после затяжки | Допустимое отклонение ±0.02 мм |

При несоответствии норме процедуру повторяют. Особое внимание уделяют клапанам, работающим в зонах высоких температур – выпускным группам и соседним с ними впускным клапанам. После регулировки всех клапанов прокручивают коленвал на 2 оборота для проверки кинематики.

Распространенные ошибки

- Регулировка "на горячую" для двигателей, требующих холодного состояния

- Использование щупов с заусенцами или механическими повреждениями

- Отсутствие повторного контроля после затяжки контргайки

- Неучёт специфических требований (например, регулировка при определенном положении распредвала)

Фиксация винта и затяжка контргайки с соблюдением момента

После достижения требуемого теплового зазора, измеренного щупом между клапаном (или коромыслом/толкателем) и кулачком распредвала в строго определенном положении цилиндра, критически важно зафиксировать регулировочный винт в этом положении. Необходимо приложить усилие к ключу или отвертке, удерживающей винт, чтобы полностью исключить его самопроизвольное проворачивание во время следующего шага.

Удерживая регулировочный винт с постоянным усилием и внимательно контролируя его положение (не допуская даже малейшего смещения), приступают к затяжке контргайки. Затяжка производится с обязательным соблюдением момента, указанного производителем двигателя в технической документации (руководстве по ремонту). Использование динамометрического ключа является строго обязательным для точного соблюдения этого параметра.

Порядок действий и ключевые моменты

Последовательность фиксации и затяжки включает следующие шаги:

- Надежная фиксация регулировочного винта: Инструментом (ключом или отверткой) плотно удерживайте головку регулировочного винта. Необходимо приложить достаточное усилие, чтобы винт не мог провернуться под действием силы трения при затяжке контргайки.

- Предварительная затяжка контргайки: Накидным ключом соответствующего размера слегка подтяните контргайку, устраняя ее свободный ход. Цель - обеспечить контакт граней гайки и резьбовой части коромысла/стойки до начала приложения момента затяжки.

- Контроль положения винта: Не ослабляя усилия по удержанию регулировочного винта, продолжайте затяжку контргайки. Постоянно визуально контролируйте положение винта – он не должен проворачиваться.

- Затяжка с моментом: Используя динамометрический ключ, затяните контргайку до момента, строго указанного в спецификации производителя ДВС. Прекратите затяжку немедленно по достижении заданного значения.

- Обязательная повторная проверка зазора: Сразу после затяжки контргайки обязательно повторно проверьте величину теплового зазора щупом. В процессе затяжки винт мог незначительно сместиться. Если зазор изменился, процедуру регулировки (ослабление контргайки, корректировка винта, фиксация и затяжка) необходимо повторить для этого клапана.

Критически важные аспекты:

- Использование динамометрического ключа: Это не рекомендация, а обязательное требование. Недостаточный момент затяжки приведет к самоотворачиванию контргайки во время работы двигателя и сбиванию регулировки. Превышение момента чревато повреждением резьбы, деформацией коромысла или толкателя, обрывом шпильки.

- Недопустимость проворачивания винта: Малейшее смещение регулировочного винта во время затяжки контргайки сделает всю предыдущую регулировку неточной. Концентрация на удержании винта – ключевой навык.

- Повторный контроль зазора: Пропуск этого шага – распространенная ошибка, ведущая к неправильной регулировке клапанов.

Типы динамометрических ключей:

| Тип ключа | Особенности | Применимость для клапанов |

|---|---|---|

| Щелчковый | Наиболее распространенный, подает звуковой/тактильный сигнал при достижении момента. Удобен в стесненных условиях. | Отлично подходит |

| Стрелочный | Показывает прилагаемый момент на шкале. Требует хорошего обзора шкалы. | Подходит, если есть обзор |

| Электронный | Высокая точность, звуковая/световая индикация, запись значения. Наиболее точный, но дорогой. | Отлично подходит |

Контрольная проверка зазора после затяжки контргайки

Немедленно после фиксации контргайки повторно измерьте зазор щупом. При затяжке регулировочный болт часто проворачивается, что изменяет первоначально установленную величину зазора.

Используйте тот же щуп, что применялся при предварительной регулировке. Вставьте его между кулачком распредвала и толкателем клапана (или коромыслом) строго перпендикулярно. Правильно отрегулированный зазор обеспечивает лёгкое протягивание щупа с ощутимым сопротивлением.

Действия при несоответствии зазора

Если щуп проходит слишком свободно или не входит – зазор требует коррекции:

- Ослабьте контргайку на 1/2 оборота

- Поворотом регулировочного винта/болта выставьте номинальный зазор

- Зафиксируйте положение, удерживая регулировочный элемент ключом

- Затяните контргайку с рекомендованным моментом

- Повторно проверьте зазор щупом

Проводите контрольную проверку для каждого клапана сразу после затяжки его контргайки. Не переходите к следующему клапану до подтверждения соответствия зазора у текущего.

Регулировка зазора подбором толщины регулировочной шайбы

Метод основан на замене регулировочной шайбы в толкателе клапанного механизма. Толщина шайбы напрямую определяет величину теплового зазора между кулачком распредвала и толкателем. Точность регулировки достигается математическим расчетом требуемой толщины новой шайбы на основе замеров.

Перед началом работ демонтируется клапанная крышка, затем коленчатый вал проворачивается до положения ВМТ такта сжатия для соответствующего цилиндра. В этом положении клапаны полностью закрыты, кулачки распредвала направлены вверх, что обеспечивает доступ к проверяемым толкателям.

Последовательность операций

- Измерьте фактический зазор щупом между тыльной стороной кулачка и рабочей поверхностью толкателя. Зафиксируйте значение (A).

- Специальным съемником утопите толкатель вниз, зафиксировав его в нижнем положении. Извлеките регулировочную шайбу пинцетом.

- Микрометром определите толщину извлеченной шайбы (H1). Значение обычно дублируется лазерной маркировкой на детали.

- Рассчитайте толщину новой шайбы (H2) по формуле:

H2 = H1 + (A – B)

A Фактический зазор (замер щупом) B Номинальный зазор (из техпаспорта ДВС) H1 Толщина снятой шайбы - Подберите из ремонтного комплекта шайбу с ближайшей толщиной к расчетному значению H2. Допустимое отклонение ±0.02 мм.

- Установите новую шайбу в посадочное гнездо толкателя вогнутой стороной наружу. Отпустите фиксатор съемника.

- Проверьте зазор щупом после замены. При несоответствии повторите расчет и установку.

Установка новой шайбы с помощью магнитного съемника

После извлечения старой регулировочной шайбы из гнезда толкателя клапана тщательно очистите посадочное место от загрязнений. Подберите новую шайбу требуемой толщины, используя микрометр для точного замера – отклонение даже на 0.01 мм критично для теплового зазора.

Возьмите магнитный съемник, убедившись в отсутствии металлической стружки на его наконечнике. Аккуратно поднесите инструмент к новой шайбе, фиксируя ее магнитным полем. Держите съемник строго перпендикулярно плоскости шайбы для предотвращения соскальзывания.

Последовательность монтажа

- Совместите шайбу с гнездом толкателя, контролируя положение через технологические отверстия в ГБЦ

- Плавно опустите шайбу в посадочное место без перекосов, ослабив магнитное поле съемника

- Убедитесь в полной посадке шайбы по характерному глухому щелчку

- Извлеките магнитный съемник вертикальным движением без рывков

Важно: перед финальной сборкой обязательно проверьте щупом фактический тепловой зазор. При несоответствии нормативам процедуру замены придется повторить с шайбой другой толщины.

Поворачивание коленвала на угол для следующей группы клапанов

После завершения регулировки зазоров первой группы клапанов коленчатый вал проворачивается на строго определённый угол. Это необходимо для перевода поршней следующего цилиндра в положение верхней мёртвой точки (ВМТ) такта сжатия, когда оба клапана закрыты. Проворачивание выполняется только по направлению вращения двигателя – обычно по часовой стрелке при виде со стороны шкива коленвала.

Угол поворота рассчитывается исходя из конструкции двигателя: для 4-цилиндровых ДВС это 180°, для 6-цилиндровых – 120°, для 8-цилиндровых – 90°. Поворот контролируется по меткам на шкиве коленвала и крышке привода ГРМ, либо с помощью градуированной шкалы на маховике, доступной через смотровое окно картера сцепления.

Ключевые принципы перехода к следующей группе

При повороте коленвала распределительный вал синхронно проворачивается на половину угла коленчатого вала благодаря редукции ремня/цепи ГРМ. Это обеспечивает правильное позиционирование кулачков распредвала относительно толкателей клапанов следующего цилиндра. Для точности используют специальный ключ за болт крепления шкива коленвала, запрещено проворачивать двигатель за болт распредвала или путём частичного вывешивания ведущих колёс.

- Сверьтесь с руководством по ремонту для определения:

- Порядка регулировки цилиндров

- Расчётного угла поворота для вашей модели ДВС

- После поворота убедитесь, что метки ГРМ совпадают с контрольными точками

- Проверьте свободу толкателей – кулачки распредвала должны быть направлены спинками вниз

| Тип двигателя | Угол поворота коленвала | Положение распредвала |

|---|---|---|

| Рядный 4-цилиндровый | 180° | 90° от исходного |

| V6 | 120° | 60° от исходного |

| V8 | 90° | 45° от исходного |

Каждый поворот коленвала переводит двигатель в рабочее положение для новой пары клапанов. Последовательное повторение цикла регулировки для всех групп согласно заводской схеме гарантирует равномерность тепловых зазоров и стабильную работу ДВС.

Проверка всех впускных и выпускных клапанов по цилиндрам

Проверка начинается с установки поршня первого цилиндра в положение верхней мертвой точки (ВМТ) такта сжатия. Для этого вручную проворачивают коленчатый вал двигателя по часовой стрелке специальным ключом до совпадения меток на шкиве и корпусе ГРМ. Контроль положения подтверждают через смотровое окно в картере сцепления или по риске на маховике.

При правильной установке ВМТ первого цилиндра проверяют зазоры обоих клапанов этого цилиндра. Щуп необходимой толщины должен входить между регулировочным винтом и стержнем клапана с небольшим усилием. Измерения проводят для впускного и выпускного клапанов отдельно, учитывая разные допустимые значения зазоров (обычно 0.15-0.25 мм для впускных и 0.25-0.40 мм для выпускных).

Последовательность проверки остальных цилиндров

После первого цилиндра двигатель проворачивают на 180° для 4-цилиндровых рядных моторов или согласно углу смещения шатунных шеек. Используют один из двух методов:

- По порядку работы цилиндров (например, 1-3-4-2):

- Проверка цилиндра №3 после поворота на 180° от ВМТ №1

- Цилиндр №4 – после следующего поворота на 180°

- Цилиндр №2 – завершающий этап

- Метод "через цилиндр":

- После №1 проверяют клапана цилиндра №4

- Поворот на 360°, проверка №2

- Еще поворот на 360°, проверка №3

Критические ошибки при проверке:

- Проворачивание коленвала против хода двигателя (приводит к ослаблению цепи ГРМ)

- Измерение на непрогретом моторе (температура должна быть 20-25°C)

- Использование щупов с заусенцами или загрязненной поверхностью

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Типовой зазор | 0.15-0.25 мм | 0.25-0.40 мм |

| Признак малого зазора | Шипение на холостом ходу | Хлопки в выпуск |

| Признак большого зазора | Металлический стук | Снижение мощности |

Чистка посадочной поверхности перед установкой клапанной крышки

Перед монтажом клапанной крышки критически важно подготовить её посадочную поверхность на головке блока цилиндров. Любые остатки старой прокладки, масляные пятна, грязь или механические частицы нарушат герметичность соединения, приводя к утечке масла и загрязнению двигателя.

Тщательно удалите фрагменты предыдущей прокладки и следы герметика с помощью пластикового скребка или деревянного шпателя, избегая царапин на алюминиевых поверхностях. Металлические инструменты использовать запрещено – они повреждают привалочную плоскость.

Этапы очистки

- Обезжирьте поверхность специализированным очистителем (например, аэрозольным Brake Cleaner), нанося состав на ветошь, а не напрямую на ГБЦ.

- Протрите контактную зону чистой микрофибровой салфеткой, двигаясь от центра к краям.

- Проверьте канавки для прокладки на отсутствие заусенцев и деформаций.

- Просушите поверхность сжатым воздухом (обязательно используйте влагоотделитель!).

| Тип загрязнения | Способ удаления |

|---|---|

| Затвердевший герметик | Специальный растворитель RTV |

| Картерные отложения | Очиститель карбюратора |

| Металлическая стружка | Магнитный съёмник |

Контроль качества: После обработки проведите пальцем в перчатке по поверхности – она должна быть абсолютно гладкой, без липкости и шероховатостей. Наличие даже микроскопических частиц потребует повторной очистки.

Нанесение нового герметика на уплотнение клапанной крышки

Перед нанесением герметика тщательно очистите посадочные поверхности на головке блока цилиндров и клапанной крышке от остатков старого уплотнителя. Используйте пластиковый скребок и обезжириватель (ацетон, уайт-спирит), избегая абразивных инструментов, способных повредить металл. Убедитесь, что поверхности абсолютно сухие и не содержат масляных пятен.

Нанесите тонкий непрерывный слой герметика (силиконовый RTV) в угловые зоны на уплотнительной канавке клапанной крышки. Особое внимание уделите местам стыковки полукруглых заглушек распредвалов и участкам вокруг болтов крепления. Избегайте избыточного количества состава – выдавливание излишков внутрь двигателя может привести к засорению масляных каналов.

Правила нанесения и установки

- Используйте только термостойкий герметик, рекомендованный производителем ДВС

- Наносите состав тонкой "ниткой" (диаметром 1-2 мм) без разрывов

- Сразу устанавливайте крышку на место – время "открытой" полимеризации обычно не превышает 3-5 минут

- Затягивайте болты крест-накрест с усилием, указанным в мануале (обычно 8-12 Нм)

| Типичные ошибки | Последствия |

|---|---|

| Попадание герметика на маслосъемные колпачки | Затвердевание и потеря эластичности сальников |

| Превышение толщины слоя | Выдавливание излишков в масляную систему |

| Неполное удаление старого герметика | Неровная посадка крышки и течь масла |

После монтажа дайте герметику полностью полимеризоваться (минимум 1 час, оптимально – 24 часа) перед запуском двигателя. Контролируйте отсутствие подтеков масла в первые 100-200 км пробега. Избыток состава, выступивший по периметру после затяжки болтов, аккуратно удалите сухой ветошью до запуска ДВС.

Затяжка болтов крышки в правильной очередности и с требуемым моментом

Равномерное распределение нагрузки на крышку клапанов критически зависит от соблюдения последовательности затяжки крепежных элементов. Пренебрежение этим правилом ведет к деформации посадочных поверхностей, нарушению геометрии постелей распредвалов и утечкам масла.

Применение динамометрического ключа – обязательное условие для точного контроля усилия. Превышение момента провоцирует срыв резьбы или коробление крышки, а недостаточная затяжка вызывает самопроизвольное откручивание болтов при вибрациях.

Порядок выполнения операции

Сначала все болты вкручиваются вручную до соприкосновения шайб с поверхностью крышки. Далее выполняется предварительная затяжка с усилием 20-30% от финального значения в указанной последовательности. Финишное протягивание осуществляется за два прохода:

- Первый проход: 50% номинального момента по схеме производителя

- Второй проход: 100% момента в аналогичной последовательности

Типовая схема затяжки для рядных двигателей:

| 4-цилиндровый | 5-7-2-6 3-1-4-8 |

| 6-цилиндровый | 8-4-11-7 2-6-10-1 5-9-3-12 |

Важные нюансы:

- Момент затяжки всегда уточняется по мануалу конкретного двигателя (диапазон 8-25 Нм)

- Болты с пластиковой деформацией (одноразовые) заменяются при каждом обслуживании

- Поверхности головки блока и крышки должны быть абсолютно чистыми без следов масла

Проверка двигателя на отсутствие стуков после запуска

После завершения регулировки тепловых зазоров клапанов и сборки двигателя, необходимо провести запуск и внимательно прослушать его работу. Запуск производится сначала на холодном двигателе, затем двигатель прогревается до рабочей температуры, и прослушивание повторяется.

Отсутствие посторонних стуков, цоканий, щелчков или металлического лязга в верхней части двигателя (особенно в районе клапанной крышки) является основным признаком правильно выполненной регулировки. Двигатель должен работать ровно и тихо на всех режимах.

Порядок действий и оценка результатов:

Контрольная последовательность прослушивания:

- Запустите холодный двигатель: Сразу после запуска на холодную возможен кратковременный (несколько секунд) легкий стук гидрокомпенсаторов (если они есть), связанный с заполнением их масляных полостей. Он должен быстро исчезнуть по мере роста давления масла.

- Внимательно слушайте: Сосредоточьтесь на звуках, исходящих из зоны клапанной крышки. Используйте при необходимости стетоскоп или большую отвертку, прикладывая ее ухом к блоку цилиндров или ГБЦ (осторожно!).

- Прогрейте двигатель: Доведите температуру охлаждающей жидкости до рабочей (обычно 80-90°C). Зазоры на горячем двигателе отличаются от холодных из-за теплового расширения металлов.

- Повторное прослушивание на прогретом двигателе: Это самый важный этап. Проверьте работу двигателя на холостом ходу, при плавном увеличении оборотов до средних (2000-3000 об/мин) и при их сбросе.

- Оценка: Отсутствие четких, ритмичных, металлических стуков, синхронных с оборотами двигателя (обычно в 2 раза реже оборотов коленвала для клапанов), говорит об успешной регулировке.

Характер возможных стуков и их источники:

| Характеристика звука | Вероятный источник | Примечание |

|---|---|---|

| Ритмичный, звонкий, металлический стук, частота ~ 1/2 оборотов коленвала | Слишком большой зазор клапана (клапанов) | Удар коромысла/рычага/толкателя о торец клапана. Требует перепроверки зазора. |

| Ритмичный, более глухой стук, частота = оборотам коленвала | Слишком большой зазор коромысел/рычагов (если регулируемый), износ толкателей, распредвала | Может указывать на износ деталей привода ГРМ, а не только на ошибку регулировки клапанов. |

| Неравномерный стук, "стрекот", не связанный четко с оборотами | Детонация, проблемы с цепью/ремнем ГРМ, стуки в других узлах (поршни, шатуны) | Не связан напрямую с регулировкой клапанов. Требует отдельной диагностики. |

| Постоянный шум/гудение на прогретом двигателе | Слишком маленький зазор клапана (клапанов) | Клапан не полностью закрывается, возможны потери компрессии, прогорание клапана. |

Важно: Если после регулировки появился отчетливый ритмичный стук, которого не было до регулировки, необходимо немедленно заглушить двигатель. Продолжение работы с неправильными зазорами может привести к ускоренному износу деталей ГРМ, прогару клапанов или их встрече с поршнем. Требуется повторная проверка и регулировка зазоров.

Список источников

При подготовке материала о регулировке клапанов ДВС использовались специализированные технические источники, обеспечивающие точность описания процедуры и её особенностей.

Основные ресурсы включают официальную документацию производителей, учебные пособия для автомехаников и проверенные практические руководства.

- Официальные сервисные руководства автопроизводителей (на примере конкретных марок: Toyota, Volkswagen, Lada)

- Учебники по устройству автомобиля для СПО: «Двигатели внутреннего сгорания» под ред. В.Н. Луканина

- Профессиональные пособия: «Техническое обслуживание систем ДВС» А.П. Пехальский

- Инструкции от производителей инструмента (например, Jonnesway для щупов)

- Видеоинструкции сертифицированных автосервисов (без коммерческих блогеров)

- Технические бюллетени SAE (Society of Automotive Engineers) по стандартам зазоров