Как запаять бампер самому - пошаговая инструкция

Статья обновлена: 28.02.2026

Поврежденный бампер – частая проблема автомобилистов. Трещины и сколы не только портят внешний вид, но и могут привести к дальнейшему разрушению детали.

Пайка пластика – доступный способ восстановить целостность элемента без дорогостоящей замены. Этот метод требует аккуратности и знания нюансов работы с автопластиком.

В статье вы найдете пошаговое руководство и практические советы для успешного ремонта в гаражных условиях. Узнаете, как подготовить поверхность, выбрать правильный паяльник и присадку, а также избежать типичных ошибок.

Выбор паяльника: мощность и форма жала

Мощность паяльника критична для эффективного прогрева пластика бампера. Слишком слабый инструмент (менее 80-100 Вт) не обеспечит глубокое расплавление материала, шов получится хрупким и ненадежным. Оптимальный диапазон для работы с толстым пластиком автомобильных бамперов – 100-150 Вт. Такой мощности достаточно для быстрого разогрева зоны ремонта без риска пережечь поверхность.

Форма жала напрямую влияет на удобство работы и качество шва. Узкое игольчатое жало подходит для тонких трещин и труднодоступных мест, но плохо передает тепло на большую площадь. Для протяженных разрывов или широких зон контакта предпочтительнее плоское (лопаточкой) или клиновидное жало – оно обеспечивает равномерный прогрев и лучший контакт с поверхностью. Комбинированные паяльники со сменными жалами дают максимальную гибкость.

Ключевые критерии выбора

- Минимальная мощность: 80 Вт (для мелких трещин), идеально – 100-150 Вт.

- Температурный контроль: Регулировка нагрева предотвращает прожигание пластика.

- Тип жала:

- Игольчатое – для точечных работ и сложного рельефа.

- Плоское/клиновидное – для швов длиной от 3 см.

- Эргономика: Удобная рукоятка снижает усталость при длительной пайке.

| Тип повреждения | Рекомендуемая мощность | Форма жала |

|---|---|---|

| Мелкие трещины, сколы | 80-100 Вт | Игольчатое |

| Разрывы до 10 см | 100-120 Вт | Плоское (лопаточка) |

| Сквозные отверстия, сложные разрывы | 120-150 Вт | Клиновидное или комбинированное |

Избегайте паяльников без терморегуляции – перегрев деформирует пластик. Для работы с армированными бамперами (содержат стекловолокно) мощность должна быть ближе к верхней границе диапазона (140-150 Вт).

Материалы для пайки: типы полимерных прутков

Для качественной пайки бампера необходимо правильно подобрать полимерный пруток, соответствующий типу пластика вашего бампера. Основные виды – PP (полипропилен), PE (полиэтилен), ABS (акрилонитрил-бутадиен-стирол) и PA (полиамид/нейлон). Несовпадение материалов приведет к слабой адгезии и повторному разрушению шва.

Производители маркируют прутки цветами для удобства идентификации: черный/серый для PP, бежевый для ABS, синий для PE, белый/прозрачный для PA. Универсальные варианты существуют, но их эффективность ниже специализированных. Обязательно проверяйте маркировку на бампере (обычно штамп внутри) перед покупкой расходников.

Критерии выбора прутков

- PP-прутки – для большинства современных бамперов. Устойчивы к вибрациям, гибкие после застывания.

- ABS-прутки – для жестких бамперов премиум-сегмента. Дают гладкий шов, но требуют точного температурного контроля.

- PE-прутки – редко для бамперов (чаще топливные баки). Низкая адгезия с другими пластиками.

- PA-прутки – для бамперов с повышенной термостойкостью. Сложны в работе из-за быстрого остывания.

| Тип пластика | Температура плавления (°C) | Особенности работы |

|---|---|---|

| PP (полипропилен) | 160-180 | Не терпит перегрева – становится пористым |

| ABS | 220-250 | Дымит при плавлении, требует вентиляции |

| PA (нейлон) | 250-270 | Быстрая кристаллизация – нужна высокая скорость пайки |

Диаметр прутка подбирается под размер дефекта: 3-4 мм для трещин до 10 см, 5-6 мм для крупных пробоин. Храните материалы в герметичной упаковке – влага ухудшает адгезию. Для ответственных швов используйте прутки с армирующими добавками (стекловолокно, металлическая сетка).

Оценка повреждения: трещины, сколы, разрывы

Тщательно очистите поверхность бампера от грязи, масла и остатков старой краски. Используйте обезжириватель и мягкую щётку, чтобы открыть реальные масштабы разрушения. Осмотрите зону удара при ярком освещении под разными углами – скрытые микротрещины часто проявляются только при боковом свете.

Определите материал бампера: большинство современных моделей изготавливаются из термопластика (PP, ABS, PU). Проверьте маркировку на внутренней стороне – от типа пластика зависит выбор паяльника и припоя. Нажмите на края повреждения пальцами: если фрагменты легко сдвигаются, потребуется дополнительная фиксация.

Ключевые параметры оценки

- Трещины: Замерьте длину и глубину. Вертикальные трещины проще паять, чем расходящиеся «звёзды». Опасны сквозные разломы – их края придётся стачивать под углом 60° для увеличения площади спайки.

- Сколы: Оцените площадь утраченного фрагмента. Если отсутствует более 5 см², потребуется армирующая сетка или заплатка. Проверьте деформацию прилегающих зон – вогнутые участки выправляют строительным феном перед пайкой.

- Разрывы: Измерьте ширину расхождения краёв. При зазоре свыше 3 мм необходим фиксирующий каркас из скоб или медной сетки. Особое внимание – «бахроме» по краям: такие волокна срезают ножом, чтобы не мешали адгезии.

Проверьте жёсткость конструкции: надавите ладонью на 10 см от зоны ремонта. Прогиб указывает на внутренние повреждения каркаса – такие дефекты требуют пайки с обратной стороны и усиления. Откажитесь от самостоятельного ремонта при:

- Трещинах, идущих к крепёжным узлам

- Разрывах длиннее 20 см

- Наличии множественных повреждений в одной точке

Обезжиривание поверхности: выбор растворителя

Обезжиривание – обязательный этап перед пайкой бампера, так как остатки масла, смазки или дорожной грязи резко снижают адгезию ремонтного состава. Без качественного обезжиривания даже дорогой пластиковый припой не обеспечит прочного и долговечного соединения.

Выбор растворителя зависит от типа загрязнений и пластика бампера. Используйте только средства, безопасные для конкретного полимера – агрессивные составы могут повредить поверхность или вызвать коробление. Всегда проверяйте реакцию материала на небольшом скрытом участке перед обработкой.

Критерии выбора растворителя

При подборе средства учитывайте:

- Совместимость с пластиком: ABS-пластик устойчив к ацетону, полипропилен (PP) требует специализированных очистителей.

- Тип загрязнения:

- Для свежих масляных пятен – уайт-спирит

- Для застарелых отложений – антисиликон

- Для универсальной очистки – изопропиловый спирт (IPA)

- Скорость испарения: Быстроиспаряющиеся составы (ацетон) удобнее при работе в гараже, но требуют осторожности.

Популярные варианты:

| Растворитель | Применение | Особенности |

| Изопропанол (IPA) | Универсальная очистка | Безопасен для большинства пластиков, не оставляет следов |

| Антисиликон | Удаление восков, полиролей | Требует смывания водой |

| Спецочистители для PP/EPDM | Полипропилен, этиленовые бамперы | Активные праймеры в составе |

Технология обработки:

- Нанесите растворитель на безворсовую салфетку (никогда не лейте прямо на бампер!).

- Протрите зону ремонта с усилием, меняя салфетку после каждого прохода.

- Повторяйте до полного исчезновения желтых разводов на материале.

- Дождитесь полного испарения состава (5-10 минут) перед нанесением грунта.

Важно! Не используйте бензин, тормозную жидкость или универсальные "очистители пятен" – они разрушают структуру пластика. После обезжиривания избегайте касания поверхности руками – кожное сало снижает адгезию.

Зачистка области ремонта: инструменты и глубина

Тщательная подготовка повреждённого участка – ключевой этап для надёжной адгезии припоя. Любые загрязнения, остатки краски или следы пластификаторов ухудшат сцепление материала с поверхностью бампера.

Необходимо создать шероховатую поверхность вокруг трещины или скола, обеспечив максимальную площадь контакта. Работа ведётся с захватом неповреждённого пластика минимум на 2-3 см от края дефекта.

Инструменты для зачистки

- Наждачная бумага (зернистость P80-P120 для грубой обработки, P180-P240 для финишной)

- Абразивный круг для дрели/болгарки (типа "грибок" с зерном P80-P120)

- Обдирочный нож (для удаления крупных заусенцев)

- Обезжириватель (антисиликон, уайт-спирит или специальный очиститель пластика)

- Скотч-брайт (серый или красный для финальной матировки)

Глубина обработки

- Снимите все слои краски и грунта до чистого пластика

- Сформируйте V-образную канавку вдоль трещины глубиной ⅔ толщины бампера

- Создайте равномерную матовую поверхность без глянцевых участков

- Контролируйте нагрев: пластик не должен плавиться или пузыриться

| Тип повреждения | Минимальная зона зачистки | Рекомендуемая глубина канавки |

| Трещина до 5 см | 5 см от края | 2-3 мм |

| Сквозное отверстие | 7-10 см от края | 3-4 мм с фаской |

| Скол с утерей фрагмента | По всей площади заплатки + 4 см | Фиксация армирующей сетки |

После механической обработки обязательно обезжирьте поверхность дважды: сразу после зачистки и непосредственно перед пайкой. Используйте чистые безворсовые салфетки, избегая касания подготовленного участка руками.

Фиксация бампера: способы надёжного крепления

После качественной пайки трещин необходимо обеспечить правильную фиксацию бампера. Это предотвратит расхождение швов под нагрузкой и гарантирует долговечность ремонта.

Существует несколько проверенных методов крепления, выбор которых зависит от степени повреждения, типа пластика и доступных материалов.

Основные методы фиксации

Для усиления места ремонта применяют следующие подходы:

- Армирующая сетка: Утапливается в пластик при пайке, создавая внутренний каркас

- Стальные скобы: Нагретым инструментом вплавляются перпендикулярно шву через каждые 2-3 см

- Заплаты из стеклоткани: Наклеиваются эпоксидной смолой с внутренней стороны ремонтируемого участка

Сравнение методов по эффективности:

| Метод | Сложность | Прочность | Для каких повреждений |

| Армирующая сетка | Средняя | Высокая | Сквозные трещины, крупные пробоины |

| Стальные скобы | Низкая | Средняя | Небольшие трещины, профилактика расхождения |

| Стеклоткань + эпоксидка | Высокая | Очень высокая | Критичные нагрузки, зоны креплений |

Важно: При использовании металлических элементов обязательна антикоррозийная обработка. Для сложных случаев комбинируйте методы, например: сначала пайка с сеткой, затем усиление стеклотканью.

Разделка краёв трещины: создание V-образного паза

Очистите поверхность бампера вокруг трещины обезжиривателем и зашкурьте её на ширину 3-5 см от повреждения. Удалите пыль и остатки загрязнений сухой чистой тканью или сжатым воздухом. Обязательно зафиксируйте края трещины струбцинами или проволокой для предотвращения смещения при работе.

Возьмите дремель с шлифовальным камнем или ручной напильник. Снимите материал с обеих сторон разлома под углом 45-60 градусов, формируя канавку в виде буквы V. Глубина паза должна составлять ⅔–¾ толщины пластика в зоне ремонта. Не допускайте сквозного пропила – оставьте тонкий слой материала (около 1 мм) на обратной стороне.

Ключевые принципы разделки

При работе соблюдайте следующие правила:

- Ширина паза: в 2–3 раза больше глубины для оптимального заполнения припоем

- Контроль толщины: проверяйте остаточный слой пластика через каждые 2–3 прохода инструментом

- Форма краёв: убедитесь в отсутствии поднутрений – стенки канавки должны плавно расширяться к поверхности

После формовки пройдитесь по пазу наждачной бумагой P180–P240 для удаления заусенцев. Тщательно обработайте торцы в зоне концов трещины – здесь рекомендуется сделать паз чуть глубже, чтобы предотвратить дальнейшее распространение повреждения. Окончательно обезжирьте канавку перед следующим этапом.

Настройка температуры паяльника: правила для пластика

Критически важно подобрать правильную температуру паяльника для ремонта пластикового бампера. Слишком низкий нагрев не расплавит материал, и присадка не сцепится с основой. Слишком высокий – обожжет пластик, сделает его хрупким или даже прожжет насквозь.

Большинство бамперов изготавливают из термопластов (полипропилен - PP, полиэтилен - PE, АБС-пластик). У каждого типа – своя оптимальная точка плавления. Использование паяльника без регулировки температуры крайне рискованно и обычно приводит к порче детали.

Как определить и выставить нужную температуру

Соблюдайте следующие шаги для безопасной и эффективной пайки:

- Идентифицируйте тип пластика: Ищите маркировку на внутренней стороне бампера (обычно в углублении или возле креплений). Обозначения: PP, PE, ABS, иногда PBT или PA (нейлон). Если маркировки нет, сверьтесь с руководством по эксплуатации авто или поищите информацию по модели.

- Узнайте температуру плавления:

PP (Полипропилен) ~160-170°C PE (Полиэтилен) ~120-135°C ABS-пластик ~200-240°C PA (Нейлон) ~220-260°C - Установите температуру на паяльнике: Выставьте значение на 20-40°C ВЫШЕ указанной температуры плавления вашего пластика. Это компенсирует потерю тепла при контакте с холодным бампером и окружающим воздухом.

- Проверьте настройку: Сначала обязательно потренируйтесь на ненужном обломке бампера или скрытом участке:

- Капля припоя должна легко растекаться и вплавляться в пластик, а не лежать сверху или обугливаться.

- Пластик под жалом должен становиться вязким, но не дымить и не гореть (резкий черный дым или коричневый цвет – признаки перегрева).

- При снятии жала материал должен слегка тянуться за ним нитями.

- Корректируйте в процессе: Если пластик плохо плавится – добавьте 10-20°C. Появился дым или запах гари – немедленно уменьшите на 20-30°C и дайте зоне остыть.

Ключевое правило: Начинайте работу с минимально эффективной температуры и повышайте осторожно только при необходимости. Постоянно контролируйте реакцию пластика. Лучше паять чуть дольше на чуть меньшем жаре, чем за секунду прожечь бампер.

Прогрев зоны ремонта: подготовка к нанесению шва

Перед началом пайки тщательно прогрейте поврежденный участок бампера и прилегающие области строительным феном. Установите температуру нагрева в диапазоне 250-350°C, избегая перегрева, который может вызвать деформацию пластика. Держите фен на расстоянии 10-15 см от поверхности, совершая плавные круговые движения для равномерного распределения тепла.

Контролируйте состояние материала: пластик должен стать слегка эластичным, но не расплавленным. Особое внимание уделите краям трещины – они должны прогреться по всей толщине. Одновременно прогрейте паяльный пруток, чтобы он легко соединялся с основным материалом при нанесении.

Ключевые этапы прогрева

- Проверка типа пластика: Определите маркировку (PP, ABS, PC) на обратной стороне бампера

- Очистка зоны ремонта: Обезжирьте поверхность спиртом после механической зачистки

- Фиксация элементов: Закрепите крупные фрагменты струбцинами перед прогревом

| Тип пластика | Рекомендуемая температура | Время прогрева* |

|---|---|---|

| PP (полипропилен) | 280-320°C | 40-60 сек |

| ABS (акрилонитрил) | 250-290°C | 30-50 сек |

| PC (поликарбонат) | 300-350°C | 20-40 сек |

*Время указано для участка 10×10 см при толщине материала 3 мм

- Начните прогрев с тыльной стороны бампера, постепенно перемещаясь к лицевой части

- Проверяйте пластичность материала легким нажатием жала паяльника

- Прекратите нагрев при появлении легкого глянца на поверхности

Используйте термопистолет с регулируемым потоком воздуха для предотвращения локальных перегревов. При работе с армированными пластиками увеличьте время прогрева на 15-20%. Помните: качественный прогрев – основа прочного шва, так как обеспечивает взаимное проникновение молекул расплавленного пластика.

Техника плавления прутка: углы и скорость подачи

Правильный угол наклона термофена критичен для равномерного прогрева материала. Держите фен под углом 45-60° к поверхности бампера, направляя поток воздуха на стык между деталью и ремонтным прутком. Избегайте перпендикулярного положения – это вызовет локальный перегрев и деформацию пластика. Кончик прутка всегда должен находиться в зоне максимальной температуры воздушного потока, непосредственно перед видимым плавлением.

Скорость подачи прутка регулируйте визуально по состоянию расплава. Признак оптимальной подачи – образование валика расплавленного пластика с гладкой поверхностью, плотно заполняющего шов без пузырей или провалов. Избыточное давление или слишком быстрое движение приведут к непровару, а замедление – к перегреву и подтеканию материала. Начинайте с малой скорости, постепенно синхронизируя движение фена и рук.

Ключевые параметры контроля

- Угол фена: 45-60° к плоскости, с постоянным смещением вдоль шва

- Дистанция: 2-4 см от сопла до прутка

- Температура: 300-400°C (для термопластов)

| Ошибка | Результат | Коррекция |

|---|---|---|

| Угол > 90° | Прожог поверхности | Уменьшить наклон фена |

| Слишком медленная подача | Наплывы, деформация | Увеличить скорость движения |

| Рывковая подача | Неоднородный шов | Движение плавное, без остановок |

Используйте короткие участки (15-20 см) с перерывами для остывания. При смене направления меняйте руку с феном, сохраняя угол относительно шва. Для сложных зон применяйте точечный прогрев с поджатием прутка шпателем.

Контролируйте вязкость расплава: он должен легко растекаться под легким нажимом, но не капать. После прохода 10-15 см сразу проверяйте адгезию шпателем – правильно наплавленный материал тянется за инструментом эластичными нитями.

Формирование первого слоя шва: заполнение паза

Начинайте с прогрева пластика по краям паза строительным феном (200–300°C), держа сопло на расстоянии 3–5 см. Плавными круговыми движениями равномерно размягчите материал до эластичного состояния, не допуская подгорания или пузырения. Контролируйте температуру рукой на необрабатываемом участке бампера.

Возьмите припойную ленту (подходящую к типу пластика бампера) и прижмите ее к началу паза разогретым паяльником (мощность 40–100 Вт). Медленно ведите паяльник вдоль шва, вплавляя ленту в паз под углом 45–60°. Силу нажима регулируйте так, чтобы припой заполнял 2/3 глубины паза, оставляя место для финишного слоя.

Ключевые этапы работы

Техника ведения инструмента: Совершайте зигзагообразные движения паяльником для равномерного распределения расплава. В зонах сложного рельефа (углы, изгибы) уменьшайте скорость прогрева.

Контроль заполнения: Визуально проверяйте отсутствие:

- Непропаянных участков (темные линии)

- Прожогов (коричневые пятна)

- Пустот или пузырей

При необходимости добавьте припой локально, перекрывая дефектные зоны короткими перекрестными движениями.

Типичные ошибки

| Ошибка | Последствие | Решение |

|---|---|---|

| Перегрев пластика | Деформация бампера, дымление | Увеличьте дистанцию фена/паяльника |

| Недостаточное заполнение | Хрупкость шва | Добавьте припой с заходом на кромки |

| Резкое охлаждение | Трещины в шве | Естественное остывание без воды/воздуха |

После завершения слоя дайте шву остыть 10–15 минут. Удалите выступающие наплывы ножом или стамеской, оставляя ровную поверхность для следующего слоя. Проведите рукой вдоль шва: переход должен быть плавным без резких перепадов.

Усиление изнанки: установка армирующей сетки

После зачистки и обезжиривания внутренней поверхности бампера приступайте к подготовке армирующей сетки. Используйте стекловолоконную сетку с ячейкой 2-3 мм, отрезав фрагменты с запасом 3-5 см за пределы повреждённого участка. Следите, чтобы края сетки не имели острых выступов, способных повредить пластик.

Нанесите на ремонтируемую зону слой эпоксидной смолы или специализированного клея для пластика толщиной 1-2 мм. Уложите сетку поверх клеевого слоя, придавливая шпателем от центра к краям для удаления воздушных пузырей. Дождитесь частичной полимеризации (10-15 минут), после чего нанесите второй клеевой слой поверх сетки, полностью утапливая её в составе.

Ключевые этапы работы

- Контроль толщины: Суммарная толщина клея со сеткой не должна превышать 3-4 мм

- Перехлёст фрагментов: При большой площади ремонта укладывайте сетку с перекрытием 2-3 см

- Температурный режим: Проводите работы при +15°C–25°C во избежание деформаций

После полного высыхания (согласно инструкции к клею) обработайте усиленный участок наждачкой Р180 для улучшения адгезии финишного шпаклёвочного слоя. Проверьте гибкость отремонтированной зоны лёгким нажатием – качественно армированный пластик сохраняет упругость без трещин.

Пайка с внутренней стороны: особенности доступа

Доступ к внутренней поверхности бампера – ключевая сложность при таком методе ремонта. Чаще всего он требует демонтажа элемента с автомобиля. Без снятия добраться до изнанки поврежденного участка возможно лишь через технологические отверстия или при наличии крупных разрывов, что существенно ограничивает манипуляции инструментом и визуальный контроль качества шва.

После снятия бампера тщательно очистите внутреннюю сторону в зоне ремонта от грязи, пластиковой крошки и антигравия. Обезжирьте поверхность. Для эффективной пайки с изнанки требуется обеспечить надежную фиксацию детали в удобном положении – используйте струбцины, упоры или верстак. Заранее подготовьте все инструменты и расходники, так как процесс требует быстрой работы с разогретым пластиком.

Специфика технологии и инструменты

Основное отличие внутренней пайки – необходимость предварительного соединения краев трещины с лицевой стороны. Сделайте это:

- Скобами-стяжками: просверлите отверстия по краям разрыва, установите металлические скобы и стяните их, совместив фрагменты.

- Двусторонним скотчем: для мелких трещин без сильной деформации.

- Клеевым пистолетом: нанесите временные капли термоклея поперек шва с внешней стороны для фиксации.

Используйте специальные насадки для паяльника:

| Тип насадки | Назначение |

|---|---|

| Колесико (ролик) | Основная для разогрева и смешивания основного пластика с присадкой |

| Конический жал / игла | Точечный прогрев труднодоступных мест, начало шва |

| Лопатка / нож | Выравнивание расплавленной массы, удаление излишков |

Наносите присадочный пруток (обязательно идентичный материалу бампера – PP, ABS, PA) строго на внутреннюю поверхность. Разогревайте одновременно и кромки трещины, и пруток паяльником, вплавляя присадку в основу. Двигайтесь вдоль шва, формируя валик шириной 10-20 мм. Избегайте перегрева – пластик не должен гореть или пузыриться.

После остывания шва усильте ремонтную зону:

- Наклейте стекловолоконную сетку-серпянку на свежий шов.

- Пропаяйте ее поверх, полностью утапливая в пластике.

- Альтернатива – наложение заплаты из аналогичного пластика с вплавлением ее краев.

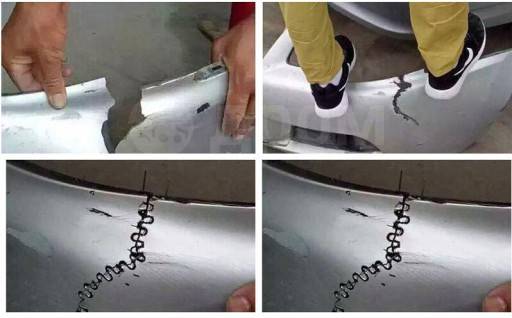

Соединение крупных фрагментов: поэтапная стыковка

Тщательно подготовьте кромки сломанных фрагментов: зачистите на ширину 5-10 мм от края всю старую краску, грязь и оплавленный пластик до чистого материала, используя наждачную бумагу (Р80-Р120) или шлифовальную машинку. Обязательно обезжирьте зачищенные поверхности специальным обезжиривателем для пластика или изопропиловым спиртом.

Жестко зафиксируйте фрагменты бампера в идеальном положении стыковки. Используйте струбцины, стяжки, металлические скобы или термостойкий скотч. Применяйте опоры с обратной стороны для предотвращения прогиба. Точность позиционирования на этом этапе критически важна – от нее зависит геометрия всего бампера.

Процесс сварки

- Начальная "прихватка": С помощью электропаяльника с насадкой-ножом или феном аккуратно оплавляйте пластик по краям стыка с лицевой стороны, создавая небольшие точечные соединения ("прихватки") через каждые 3-5 см. Это окончательно закрепит детали.

- Формирование основного шва:

- Способ 1 (Паяльник + Присадка): Разогревайте кромки стыка паяльником, одновременно вплавляя в расплав специальную присадочную проволоку (из идентичного пластика, обычно ABS). Двигайтесь медленно, следя за полным проплавлением кромок и проволоки. Формируйте небольшой валик шва.

- Способ 2 (Фен + Присадка): Направьте поток горячего воздуха (температура ~300-350°C) одновременно на кромки стыка и конец присадочного прутка. Когда пластик начнет плавиться, втирайте пруток в стык, формируя шов.

- Усиление с изнанки (Обязательно!): Переверните бампер. Нанесите флюс для пластика на область стыка с внутренней стороны. Повторите процесс сварки (пункт 2) по всей длине шва с изнанки, создавая усиливающий слой. Используйте больше присадки для прочности.

- Контроль и корректировка: Постоянно проверяйте ровность шва и отсутствие перекосов бампера. При необходимости, аккуратно подправляйте положение фрагментов, пока пластик горячий.

После завершения сварки оставьте бампер остывать естественным путем в зафиксированном положении. Не охлаждайте водой или воздухом! Резкий перепад температур вызовет внутренние напряжения и может привести к растрескиванию шва или деформации пластика.

После полного остывания:

- Удалите излишки присадочного материала и наплывы пластика с лицевой стороны с помощью острого ножа, рашпиля или бормашины.

- Тщательно зачистите зону шва и окружающую область наждачной бумагой (начиная с Р120, заканчивая Р240-Р320) для подготовки к шпаклеванию и грунтовке. Убедитесь, что поверхность шероховатая и ровная.

- Обязательно удалите остатки флюса с внутренней стороны обезжиривателем.

| Ключевой фактор | Рекомендация |

| Температура паяльника/фена | 300-350°C (зависит от типа пластика) |

| Присадочный материал | Только идентичный пластику бампера (ABS, PP и т.д.) |

| Фиксация | Абсолютно жесткая, без люфтов |

| Охлаждение | Естественное, медленное |

Обработка сквозных пробоин: заплатка и герметизация

Для устранения крупных сквозных повреждений бампера потребуется создание прочной основы из армирующего материала, которая предотвратит растрескивание шпаклевки и восстановит целостность поверхности. Используйте стеклосетку или металлическую заплатку в качестве каркаса, тщательно зафиксировав ее эпоксидным клеем.

После отверждения армирующего слоя нанесите специализированную двухкомпонентную шпаклевку для пластика, перекрывая заплатку с запасом 3-5 см по периметру пробоины. Формируйте рельеф максимально близко к оригинальной форме бампера, учитывая возможную усадку материала при высыхании.

Технология послойного восстановления

- Зачистите края пробоины под углом 45° шлифовальной бумагой P80-P120 для увеличения площади адгезии.

- Обезжирьте зону ремонта антисиликоном и спиртовым раствором.

- Наклейте стеклосетку с внутренней стороны:

- Вырежьте фрагмент на 40% больше отверстия

- Пропитайте эпоксидной смолой

- Прижмите шпателем, удаляя воздушные пузыри

- После полимеризации армирующего слоя (24 часа) заполните лицевую часть:

- Нанесите первый тонкий слой шпаклевки с тыльной стороны

- Повторите обработку с лицевой поверхности

- Сформируйте черновой рельеф

| Этап | Инструменты | Время сушки |

|---|---|---|

| Фиксация сетки | Эпоксидный клей, шпатель | 24 часа |

| Грунтование | Адгезионный грунт | 1 час |

| Шпаклевание | Пластиковая кельма | 40 минут/слой |

Важно: Каждый новый слой шпаклевки наносите только после полного высыхания предыдущего. Финишное выравнивание выполняйте шлифовальным блоком с абразивом P220 круговыми движениями, постоянно контролируя плоскость.

Для герметизации микротрещин вокруг ремонтной зоны используйте термопистолет с полимерными стержнями, идентичными материалу бампера (PP, ABS или PU). Расплавленный пластик проникает в поры, создавая монолитное соединение и предотвращая отслоение краски при вибрациях.

Контроль глубины прогрева: предотвращение деформаций

Недостаточный прогрев приведет к плохому сцеплению паяльного шнура с пластиком, а перегрев вызовет волнообразные деформации или даже расплавление материала бампера. Температура фена должна строго соответствовать типу пластика (PP, ABS, PU и т.д.), указанному на внутренней стороне детали.

Начинайте пайку с минимальной температуры, постепенно увеличивая нагрев до момента, когда пластик становится вязким, но не течет. Проверяйте реакцию материала на незаметном участке (внутренняя сторона, область крепления). Держите фен перпендикулярно поверхности на расстоянии 5-10 см, совершая плавные круговые движения – это обеспечит равномерное распределение тепла.

Ключевые методы контроля

- Визуальный контроль: Пластик должен приобрести легкий глянец и стать пластичным (как жевательная резинка). Появление пузырей, коричневых пятен или дыма – сигнал немедленно уменьшить температуру.

- Тактильный контроль: Аккуратно касайтесь края зоны прогрева тыльной стороной руки или специальным термопластиковым скребком. Материал должен быть горячим и податливым, но не липким.

- Скорость движения: Не задерживайте струю горячего воздуха на одном месте дольше 2-3 секунд. Постоянно перемещайте фен, расширяя зону прогрева от центра трещины к краям.

| Признак | Недостаточный прогрев | Перегрев | Норма |

|---|---|---|---|

| Цвет пластика | Без изменений | Коричневый/черный, пузыри | Легкий глянец |

| Поведение при касании | Жесткий, не гнется | Липкий, тянется нитями | Пластичный, упруго деформируется |

| Дым/запах | Отсутствует | Резкий химический запах, дым | Слабый запах плавления |

После наложения шнура и его оплавления, обязательно медленно остудите отремонтированный участок естественным образом без воды или воздуха. Резкий перепад температур провоцирует внутренние напряжения и коробление. Используйте термопистолет с точной регулировкой температуры и цифровой индикацией – это значительно повысит точность контроля.

Удаление излишков материала: нож и фреза

После затвердевания шовного состава образуются заметные наплывы и неровности, требующие механической обработки. Цель – выровнять поверхность заплатки до уровня оригинального бампера, сохраняя небольшой запас для последующей шлифовки. Работа ведется поэтапно, начиная с грубого удаления избытка.

Используйте острый строительный нож для первичного срезания крупных выступов и капель. Держите лезвие под углом 30-45° к поверхности, снимая материал тонкими слоями. Избегайте глубокого проникновения в пластик – риск повредить основу или создать впадины. Контролируйте усилие, ориентируясь на тактильные ощущения и визуальную оценку рельефа.

Технология работы фрезой

Для точного выравнивания примените вибрационную шлифмашинку с грубым абразивом (Р80-Р120) или специализированную фрезу для пластика. Ключевые принципы:

- Непрерывное движение: ведите инструмент вдоль шва без остановки в одном месте, чтобы предотвратить локальный перегрев и расплавление пластика.

- Минимальный нажим: используйте вес самого инструмента, корректируя положение двумя руками. Излишнее давление деформирует ремонтную зону.

- Контроль глубины: периодически останавливайтесь для проверки толщины оставшегося материала. Оптимально оставить 0.3-0.5 мм над поверхностью бампера для финишной шлифовки.

При обработке сложных криволинейных участков (углы, ребра жесткости) используйте узкие фрезы или абразивные бруски. Двигайтесь от центра заплатки к краям, плавно снижая скорость на изгибах. Обязательно используйте респиратор и защитные очки – образующаяся пыль токсична.

Шлифовка лицевого шва: переход на основной пластик

После полного отверждения армированного шва приступайте к формированию плавного перехода в основной пластик бампера. Начните с грубой абразивной обработки, используя наждачную бумагу зернистостью P80-P120. Удаляйте излишки припоя строго вдоль линии шва, контролируя плоскость и избегая глубоких царапин на неповреждённых участках.

Постепенно уменьшайте зернистость абразива (P180 → P240 → P320), расширяя зону шлифовки на 3-5 см от шва для создания незаметного перехода. Двигайте шлифовальный инструмент крестообразными движениями с умеренным нажимом, постоянно проверяя плоскость ладонью. Особое внимание уделите краям шва – здесь переход должен быть максимально гладким.

Ключевые этапы шлифовки:

- Грубая обработка (P80-P120): выравнивание основного рельефа шва

- Средняя шлифовка (P180-P240): устранение глубоких царапин

- Тонкая доводка (P320-P400): формирование гладкого перехода

- Контроль плоскости: визуальный и тактильный на каждом этапе

Важно: При шлифовке термопластов избегайте перегрева поверхности – используйте орбитальную шлифмашинку на низких оборотах или работайте вручную. Обязательно удаляйте пластиковую пыль после каждой смены абразива. Финишная шероховатость перед грунтованием должна быть равномерной по всей зоне ремонта без резких перепадов.

Сравнение полимеров: идентификация материала бампера

Успех запайки напрямую зависит от правильного определения типа пластика бампера. Использование неподходящего припоя или технологии приведет к слабому шву или повреждению детали. Основные полимеры для бамперов обладают разной температурой плавления и химической стойкостью.

Для идентификации материала ищите маркировку на внутренней поверхности. Она наносится производителем в виде аббревиатуры внутри символа ♻️ или треугольника. Если маркировка стерта, проведите простые тесты: оцените гибкость, звук при падении, поведение при горении (в проветриваемом помещении с соблюдением мер безопасности).

Распространенные типы пластика и их свойства

Основные полимеры, используемые в современных бамперах:

- PP (Полипропилен, ♻️5): Самый распространенный. Гибкий, при горении плавится каплями, запах похож на парафин. Требует специального припоя с адгезивами.

- ABS (Акрилонитрил-бутадиен-стирол, ♻️7): Жесткий, хрупкий на морозе. При горении коптит черным дымом, пахнет стиролом. Легко паяется обычным пластиковым припоем.

- PAG (Полиамид, ♻️7): Прочный, маслостойкий. При горении пузырится, пахнет жженым рогом/волосом. Сложен в запайке, часто требует сварки термофеном.

- TPO (Термопластичный олефин, ♻️7): Эластичный, гибкий даже на холоде. Похож на PP, но обычно мягче. Паяется спецприпоями для эластомеров.

| Тип пластика | Маркировка | Гибкость | Горение (запах) | Сложность запайки |

|---|---|---|---|---|

| PP (Полипропилен) | ♻️PP или ♻️5 | Средняя/Высокая | Парафин, свеча | Высокая (нужен спецприпой) |

| ABS | ♻️ABS или ♻️7 | Низкая (хрупкий) | Сладковатый, стирол | Низкая |

| PAG (Полиамид) | ♻️PA-GF или ♻️7 | Средняя | Жженая органика | Очень высокая |

| TPO | ♻️7 (без уточнения) | Очень высокая | Парафин (слабее PP) | Средняя (спецприпой) |

Важно: При отсутствии маркировки и неуверенности в результате тестов используйте универсальный припой для PP/PE или термопистолет со специальными полиолефиновыми стержнями. Они обеспечивают приемлемую адгезию с большинством бамперных пластиков, хотя и не идеальны для ABS или PAG.

Никогда не применяйте для PP, TPO или PAG стандартный ABS-припой – соединение получится хрупким. Перед началом работ обязательно зачистите и обезжирьте зону ремонта уайт-спиритом или спиртом.

Работа с PP-пластиком: температурные нюансы

PP-пластик (полипропилен) плавится при 160-170°C, но для качественной пайки требуется прогрев до 180-200°C. Критично избегать перегрева свыше 220°C – материал начинает обугливаться, выделяя едкий дым и теряя прочность. Температурный диапазон должен контролироваться постоянно, так как PP быстро остывает при контакте с воздухом.

Используйте строительный фен с точной регулировкой температуры и термодатчиком. Начинайте прогрев с 150°C, постепенно повышая нагрев. Держите сопло фена на расстоянии 5-7 см от поверхности, совершая плавные движения – локальный перегрев вызывает коробление или прожиги. Обязательно прогревайте обе спаиваемые поверхности и присадочный пруток одновременно.

Ключевые рекомендации

Признаки правильного температурного режима:

- Пластик становится вязким, но не течёт как жидкость

- Появляется лёгкий "печёный" запах без едкой гари

- Присадочный пруток плавится равномерно, не пузырится

Типичные ошибки и последствия:

| Ошибка | Результат |

|---|---|

| Нагрев выше 220°C | Пористый шов, обугливание, токсичные испарения |

| Недостаточный прогрев | Шов отслаивается, отсутствие адгезии |

| Резкий перепад температур | Внутренние напряжения, трещины при вибрации |

После пайки медленно охлаждайте зону ремонта – не используйте воду или сжатый воздух. Естественное остывание в течение 15-20 минут предотвратит деформацию. Проверяйте гибкость шва только после полного охлаждения до 40-50°C.

Пайка стеклопластика: специфика подготовки

Подготовка стеклопластикового бампера к пайке требует особого внимания к структуре материала. Поверхность тщательно очищается от загрязнений, следов краски, воска или силикона с помощью абразивной обработки и обезжиривателя. Важно удалить все слои, препятствующие адгезии, и выявить скрытые дефекты: микротрещины, расслоения или пузыри, которые могут расшириться при нагреве.

Обязательно демонтируйте все навесные элементы (решётки, датчики, молдинги) и снимите старую шпаклёвку в зоне ремонта. Зачистите края повреждения под углом 45° на ширину 3-4 см, создавая «конус» для надёжного сцепления заплатки. Тщательно просушите материал строительным феном, особенно при влажной погоде, так как остатки влаги при пайке превращаются в пар, образуя поры и вздутия.

Ключевые этапы обработки

- Расширение трещин: Пропилите концы трещин сверлом 2-3 мм для снятия напряжения и предотвращения дальнейшего расползания.

- Обратная сторона: Зачистите внутреннюю поверхность на 5-7 см шире дефекта для последующего армирования стеклосеткой.

- Обезжиривание: Используйте специализированные составы (антисиликон), не оставляющие плёнки. Многократная обработка обязательна.

| Тип дефекта | Способ подготовки | Инструмент |

|---|---|---|

| Сквозные трещины | Снятие фаски с обеих сторон, шлифовка "в разрыв" | Углошлифовальная машинка (80-120 grit) |

| Отколы фрагментов | Формирование ступенчатого края, насечка для адгезии | Напильник, бормашина |

| Расслоение | Удаление пустотелых участков, инъекция смолы | Шприц, термофен |

После механической обработки удалите пыль сжатым воздухом и повторно обезжирьте поверхность. Не прикасайтесь к зоне ремонта голыми руками – жировые следы ухудшат сцепление. Используйте пластиковый грунт-адгезив при работе с термопластами для усиления связи материала с припоем.

Ремонт ABS-пластика: адгезионные особенности

ABS-пластик отличается низкой поверхностной энергией, что осложняет сцепление с клеевыми составами и грунтами. Без правильной подготовки места ремонта даже качественные эпоксидные или полиуретановые адгезивы не обеспечат надежного контакта. Особенно критично это при запайке трещин, где нагрузка на шов максимальна.

Материал склонен к окислению при длительном контакте с ультрафиолетом и атмосферой, образуя на поверхности инертный слой. Этот "барьер" резко снижает адгезию, поэтому механическая зачистка ремонтной зоны – обязательный этап. Игнорирование приведет к отслоению заплатки или шва при вибрации или ударе.

Ключевые этапы повышения адгезии

- Механическая обработка: Зачистка места ремонта наждачной бумагой P80-P120 с перекрестными движениями. Удаление глянца создает микроцарапины для "зацепки" адгезива.

- Обезжиривание: Протирка уайт-спиритом или антисиликоном для удаления разделительных смазок, дорожных реагентов. Повторная обработка после паузы 10 минут.

- Использование праймера: Нанесение специализированного грунта для ABS (например, на основе цианоакрилата или метилметакрилата). Праймер химически модифицирует поверхность, улучшая смачиваемость.

Важно: При запайке добавляйте пластиковую стружку (от родного бампера) в расплав для повышения совместимости материалов. Перегрев свыше 250°C разрушает полимерные цепи, ухудшая адгезию расплава.

| Ошибка | Последствие |

|---|---|

| Зачистка без обезжиривания | Загрязнения блокируют контакт адгезива с пластиком |

| Отказ от праймера | Снижение прочности шва на 40-60% |

| Нагрев паяльника выше 300°C | Деградация ABS, хрупкость ремонтной зоны |

Применение фена: предварительный разогрев зоны

Направьте строительный фен на поврежденный участок бампера, установив температуру 300-400°C. Удерживайте сопло на расстоянии 15-20 см от поверхности, постоянно перемещая его круговыми движениями. Разогрев длится 1-2 минуты до появления легкого размягчения пластика.

Контролируйте степень нагрева визуально: материал должен стать пластичным, но не пузыриться или плавиться. Особое внимание уделяйте краям трещины – они прогреваются интенсивнее. При работе с термореактивными пластиками (PP, ABS) избегайте перегрева свыше 120°C.

Техника безопасности и нюансы прогрева

Обязательно используйте термозащитные перчатки и респиратор. Соблюдайте дистанцию для:

- Равномерного распределения температуры

- Предотвращения локального перегрева

- Исключения деформации неповрежденных зон

Признаки правильного разогрева:

| Материал | Визуальный эффект | Тактильный признак |

|---|---|---|

| Термопласты (PE, PVC) | Легкое потускнение | Податливость при нажатии |

| Композитные пластики | Изменение оттенка | Эластичность без расплава |

Критические ошибки: удержание фена статично более 5 секунд в одной точке приводит к образованию прожогов. При появлении дыма или резкого запаха немедленно прекратите нагрев – это свидетельствует о термическом разрушении материала.

Использование промышленного термофена: когда необходимо

Промышленный термофен отличается от бытового повышенной мощностью (от 1500 Вт), точной регулировкой температуры до 700°C и расширенным диапазоном воздушного потока. Его применение становится критичным при работе с толстостенными бамперами из термостойких пластиков (PP, GF30, ABS-смеси), которые не прогреваются бытовыми устройствами до нужной вязкости. Недостаточный прогой материала приводит к слабой адгезии заплатки и повторному растрескиванию шва.

Без профессионального инструмента не обойтись при крупных повреждениях (разрывы свыше 10 см, деформации с усадкой пластика) или необходимости реставрации армированных зон креплений. Бытовые фены не обеспечивают равномерный прогой глубоких слоёв, что провоцирует внутренние напряжения. Также промышленный термофен незаменим при низких температурах в гараже/улице, где требуется компенсация теплопотерь.

Ключевые ситуации для применения

- Ремонт усиленных зон – области креплений, кронштейны и ребра жёсткости

- Работа с тугоплавкими пластиками – полипропилен с графитовыми наполнителями (GF), стекловолоконные композиты

- Устранение глубоких вмятин – требующих прогрева тыльной стороны без снятия бампера

Важно: Для тонких бамперов из стандартного ABS или термопласта (толщиной до 3 мм) достаточно бытового фена. Перегрев промышленным оборудованием способен вызвать деформацию или возгорание материала.

Защита неповреждённых зон: алюминиевый скотч

При локальном ремонте бампера критически важно предотвратить случайное повреждение окружающих участков расплавленным пластиком или инструментом. Обычная малярная лента не выдерживает высоких температур пайки и может отклеиться, оставляя уязвимые зоны без защиты.

Алюминиевый скотч – оптимальное решение благодаря термостойкости (выдерживает до +150°C) и прочной адгезии. Его металлизированная поверхность частично отражает тепло, снижая риск деформации прилегающего пластика. Ширина ленты позволяет быстро закрывать крупные сегменты без наложения множества полос.

Правила применения

Технология оклейки:

- Обезжирьте защищаемые поверхности растворителем

- Отрежьте полосы с запасом 3-5 см за границы зоны ремонта

- Приклеивайте с нахлестом 15-20 мм, тщательно разглаживая стыки

- Проклейте края ремонтного участка в 2 слоя для термобарьера

Особое внимание уделите участкам вблизи фар, декоративных вставок и тонких элементов – здесь требуется максимально точная подрезка. После завершения пайки удаляйте ленту под углом 45° к поверхности, медленно оттягивая вдоль бампера.

| Преимущество | Эффект |

|---|---|

| Теплоотражение | Снижение теплопередачи на смежные участки |

| Гибкость | Повторение сложного рельефа бампера |

| Влагостойкость | Защита от абразивной пыли и растворителей |

Самодельные приспособления: фиксаторы из проволоки

При восстановлении геометрии пластикового бампера после трещин или разломов критически важно обеспечить жёсткую фиксацию деталей перед пайкой. Проволочные фиксаторы – простое и эффективное решение, исключающее смещение фрагментов во время термообработки. Их гибкость позволяет адаптироваться к сложным изгибам поверхности, а прочность удерживает элементы в заданном положении до полного остывания шва.

Для создания фиксаторов подойдёт стальная проволока диаметром 2-3 мм (например, от сварочных электродов или велосипедных спиц). Более тонкие аналоги не обеспечат нужной жёсткости, а толстые сложно гнуть без инструмента. Работать удобнее пассатижами с узкими губками и кусачками для отрезания излишков материала.

Изготовление и применение фиксаторов

Технология включает три этапа:

- Формирование скоб: Отрежьте проволоку на отрезки 10-15 см. Согните каждый в П-образную скобу с "плечами" 2-3 см – они будут удерживать края трещины.

- Установка на бампер: Разместите скобы перпендикулярно шву с шагом 4-6 см. "Плечи" должны плотно охватывать пластик с обеих сторон повреждения без перекоса.

- Фиксация зажимов: Используйте струбцины или грузы для прижатия скоб к поверхности. При пайке избегайте прямого контакта паяльника с проволокой.

Важно: Если трещина расположена на радиусном участке, предварительно придайте скобам изгиб, повторяющий контур бампера. Для контроля глубины прогрева пластика под фиксатором подложите алюминиевую фольгу.

| Параметр | Рекомендация |

|---|---|

| Угол установки | 90° к линии шва |

| Минимальное расстояние от края | 1.5 см |

| Температурный режим пайки | не выше 350°C |

Проверка адгезии: тесты на отслаивание шва

Качество сцепления ремонтного состава с пластиком бампера определяет долговечность ремонта. Недостаточная адгезия приводит к растрескиванию или отслоению шва под нагрузкой, сводя на нет все усилия.

Обязательно дождитесь полного отверждения материала (согласно инструкции к эпоксидной смоле или термопластику) перед проверкой. Проводите тесты на малозаметных участках, чтобы избежать повреждения основной поверхности.

Методы тестирования

Используйте комбинацию подходов для объективной оценки:

- Механическое отслаивание шпателем:

- Аккуратно подденьте край шва тупым монтажным шпателем

- Признак хорошей адгезии: пластик шва деформируется или рвется, но не отходит от основы

- Простукивание поверхности:

- Постучите костяшками пальцев вдоль линии ремонта

- Глухой звук указывает на наличие пустот или отслоений

Критичные дефекты при тестировании:

| Признак | Причина | Решение |

|---|---|---|

| Шов легко отделяется пластом | Плохая очистка или обезжиривание | Удалить материал, зачистить повторно |

| Трещины по краям шва | Несовместимость материалов | Использовать специализированный состав |

| Локальные отслоения | Недосушка поверхности | Увеличить время сушки перед пайкой |

При выявлении дефектов полностью удалите проблемный участок шва до чистого пластика. Повторно обработайте зону ремонта: зачистите наждачкой P180-P240, обезжирьте, нанесите грунт-активатор (для полипропилена). Только после этого наносите новый ремонтный состав.

Грубая шлифовка: наждачная бумага P80-P120

Начните обработку зоны ремонта сухим абразивом P80-P120, удаляя крупные неровности и остатки старого лакокрасочного покрытия. Двигайте шкурку вдоль пластика равномерными линейными движениями с умеренным нажимом, избегая круговых траекторий – это предотвращает появление глубоких царапин. Особое внимание уделите краям шва и прилегающим участкам, где возможны резкие перепады высоты.

Контролируйте плоскость поверхности ладонью после каждого прохода, выявляя незамеченные бугры или впадины. Не допускайте перегрева пластика – делайте перерывы при интенсивной работе. Используйте шлифовальный блок или мягкую подошву для орбитальной шлифмашины, обеспечивая равномерное распределение давления. Следите, чтобы абразив не выходил за границы зоны повреждения, минимизируя площадь обработки.

Ключевые этапы и материалы

- Инструмент: Ручной брусок с мягкой подложкой или орбитальная шлифмашина (рекомендуемая скорость до 2500 об/мин)

- Техника: Шлифовка "крест-накрест" под углом 45° к предыдущему проходу

- Контроль качества: Полное устранение глянца и переходов высоты более 0.5 мм

| Зернистость | Применение | Макс. длительность |

|---|---|---|

| P80 | Первичное выравнивание шва, снятие толстого слоя краски | 3-4 мин на участок 20×20 см |

| P120 | Сглаживание рисок от P80, подготовка к заполнению пор | 5-6 мин на участок 20×20 см |

Переходите к следующему этапу только после получения равномерной матовой поверхности без видимых дефектов. Пыль удалите антистатической салфеткой или обдувом компрессором перед нанесением шпатлевки.

Финишная шлифовка: переход на абразив P240-P400

После устранения глубоких рисок абразивом P180 переходите к шлифованию P240. Этот этап критичен для сглаживания микронеровностей и подготовки поверхности под финишные покрытия. Используйте орбитальную шлифмашинку или брусок с мягкой подложкой, избегая сильного нажима – цель не снять материал, а создать равномерную матовую текстуру без переходов и "ступенек" между зонами ремонта и целым пластиком.

Контролируйте плоскость бампера ладонью и визуально под боковым освещением: все раковины, царапины от P180 и границы заплат должны быть полностью устранены. Двигайте инструмент перекрестными движениями (сначала вдоль детали, затем поперек), периодически очищая поверхность антистатической салфеткой. Особое внимание уделяйте краям зон шпатлевания – они не должны ощущаться пальцами.

Переход на P400 и финальная подготовка

Смените абразив на P400 только после безупречного результата с P240. Шлифуйте вручную без усилий круговыми движениями на малой скорости (если используете машинку), чтобы создать микрорельеф для адгезии грунта. Помните:

- Не пропускайте градации – прыжок с P180 на P400 оставит глубокие царапины, проявляющиеся под краской.

- Удалите пыль полностью – продуйте сжатым воздухом и протрите антисиликоном.

- Проверьте на мокрую – смочите бампер водой для выявления незамеченных дефектов.

| Абразив | Инструмент | Контроль качества |

|---|---|---|

| P240 | Орбитальная шлифмашинка / Брусок | Равномерная матовость, отсутствие границ ремонта |

| P400 | Ручная шлифовка / Машинка на низких оборотах | Шелковистая текстура, нулевые тактильные перепады |

Финишный проход P400 выполняйте только по сухому – мокрая шлифовка на этом этапе разрыхляет пластик. После обработки поверхность должна напоминать бархат – это гарантия того, что грунт ляжет ровно, а краска не проявит скрытые дефекты.

Заделка пор и раковин: шпатлёвка по пластику

После зачистки повреждённого участка и обезжиривания поверхности наступает этап заполнения мелких дефектов. Шпатлёвка для пластика обязательна даже при качественной сварке: она скрывает микротрещины, воздушные поры и неровности, оставшиеся после шлифовки шва.

Используйте только специализированные составы для полимерных поверхностей – обычные автомобильные шпатлёвки на основе стекловолокна или полиэфирные не подойдут. Они плохо адгезируют с пластиком и растрескаются при вибрациях. Оптимальны двухкомпонентные составы с маркировкой "Plastic", "Flex" или "Для бамперов".

Технология нанесения

Подготовка смеси: Тщательно смешайте основной компонент с отвердителем в пропорции, указанной производителем. Используйте пластиковый шпатель или кусок картона. Готовая масса должна быть однородной по цвету.

Нанесение:

- Наносите состав быстрыми движениями тонкими слоями (не толще 2-3 мм), втирая его в дефекты крестообразными движениями.

- Слегка превышайте границы ремонтной зоны для последующей шлифовки.

- Избегайте образования пузырей – прижимайте шпатель к поверхности под углом 45-60°.

Сушка и промежуточная зачистка: Выдержите время первичного отверждения (обычно 15-30 минут), затем удалите крупные излишки наждаком P180-P220. Обнаруженные раковины заполните повторно тонким слоем.

| Проблема | Решение |

|---|---|

| Шпатлёвка тянется за шпателем | Добавьте 2-3 капли пластификатора или разбавьте жидкостью для ремонта бамперов |

| Образование кратеров | Обезжирьте поверхность перед каждым слоем; используйте шпатель без зазубрин |

| Отслаивание после высыхания | Проверьте маркировку состава; нанесите адгезионный грунт на сварной шов |

Финишная обработка: После полного отверждения (1-2 часа) отшлифуйте зону последовательно абразивами P220 → P400 → P600. Контролируйте плоскость линейкой – впадины требуют локального дополнения шпатлёвкой, бугры аккуратно стачиваются.

После нанесения и первичного отверждения шпатлёвки наступает этап её выравнивания. Мокрая шлифовка – ключевой метод для получения идеально гладкой поверхности перед грунтовкой и покраской. Она минимизирует пыль и позволяет точнее контролировать процесс, выявляя мельчайшие неровности.

Для работы потребуется абразивная бумага с водостойкой основой (P320-P800 для чернового этапа, P1000-P1500 для финиша), ёмкость с чистой водой, губка или распылитель для смачивания поверхности, шлифовальный брусок или губка. Начинайте с более грубого зерна, переходя к мелкому по мере выравнивания.

Техника мокрой шлифовки

Тщательно смочите отремонтированный участок бампера и абразивную бумагу водой. Это предотвращает забивание зерна и снижает трение. Используйте шлифовальный брусок, обёрнутый наждачкой – он обеспечивает равномерное давление. Шлифуйте перекрёстными движениями (вперёд-назад, затем влево-вправо) без сильного нажима. Регулярно промывайте поверхность и бумагу, удаляя шлам.

Контролируйте плоскость ладонью: неровности ощущаются как бугорки или впадины. После прохода грубым абразивом (P320-P400) переходите на P600-P800 для устранения царапин, затем на P1000-P1500 для финишной гладкости. Допустимы небольшие "проплешины" шпатлёвки – их позже перекроет грунт.

Ошибки, которых стоит избегать

- Шлифовка "на сухую" – приводит к глубоким царапинам и перегреву пластика.

- Использование слишком грубого зерна на финальном этапе – требует дополнительных циклов шлифовки.

- Недостаточное смачивание – вызывает забивание абразива и неравномерный износ.

- Сильный нажим на брусок – деформирует пластик и создаёт волны.

После шлифовки промойте бампер водой, просушите безворсовой салфеткой и оцените результат. Поверхность должна быть матовой, равномерной и гладкой на ощупь. Мелкие риски от P1500 допустимы – их устранит грунтовка.

Обезжиривание перед грунтовкой: финальный этап

После шлифовки и выравнивания ремонтной зоны, поверхность бампера покрыта микрочастицами пыли и следами от рук. Любые органические загрязнения (масло, пот, силиконы) создают барьер между пластиком и грунтом, снижая адгезию и провоцируя отслоения в будущем.

Именно поэтому тщательное обезжиривание – обязательный заключительный шаг перед нанесением грунтовки. Пропуск этого этапа или некачественное выполнение сведут на нет всю предыдущую работу по запайке и подготовке поверхности.

Технология правильного обезжиривания

Используйте специализированные средства: Применяйте только автомобильные обезжириватели (антисиликоны) или уайт-спирит. Бытовые растворители (ацетон, бензин) могут повредить пластик бампера.

Метод нанесения:

- Обильно смочите чистую, безворсовую салфетку (микрофибра, специальная ветошь) обезжиривателем. Не лейте жидкость напрямую на бампер!

- Протирайте поверхность с усилием, делая перекрестные движения (сначала горизонтально, затем вертикально). Это гарантирует полное удаление невидимых пленок.

- Сразу после протирки возьмите вторую чистую сухую салфетку и удалите остатки обезжиривателя, не давая ему высохнуть самостоятельно.

Ключевые правила:

- Не прикасайтесь к обезжиренной поверхности голыми руками. Используйте чистые перчатки.

- Работайте в чистом помещении без сквозняков, чтобы пыль не осела на подготовленную зону.

- Наносите грунтовку сразу после обезжиривания (максимум в течение 20-30 минут), чтобы исключить новое загрязнение.

Качественно обезжиренная поверхность должна быть абсолютно чистой, матовой и готовой к надежному сцеплению с адгезионным или выравнивающим грунтом. Это финальный, но критически важный шаг для долговечности ремонта бампера.

Нанесение аэрозольного грунта: технология слоёв

Перед грунтованием убедитесь, что поверхность бампера идеально чистая и обезжиренная. Тщательно отшлифуйте запаянные участки наждачной бумагой P400-P500, создав равномерную матовую поверхность. Удалите всю пыль с помощью антистатической салфетки или сжатого воздуха.

Держите баллон на расстоянии 20-30 см от поверхности. Начинайте распыление с краёв ремонтной зоны, плавно перемещая струю за её пределы. Первый слой делайте полупрозрачным – это «туман» для адгезии, не пытайтесь сразу перекрыть цвет.

Последовательность нанесения

- Активация баллона: Встряхивайте 3 минуты до характерного стука шарика внутри

- Пробное распыление: Проверьте фактор на картонке перед нанесением

- Базовый слой: Равномерное покрытие с перехлёстом 50% за 2-3 прохода

- Межслойная выдержка: 5-10 минут до исчезновения липкости

- Укрывной слой: Полное перекрытие цвета с лёгким глянцем

Избегайте подтёков, контролируя скорость движения руки. При температуре ниже +15°C прогрейте баллон в тёплой воде (+40°C). После финишного слоя выдержите 30 минут перед нанесением краски.

| Толщина слоя | Максимум 40-60 мкм |

| Оптимальная температура | +18°C до +25°C |

| Время полимеризации | 24 часа перед шлифовкой |

Подбор цвета краски: коды и смешивание

Точное совпадение цвета – ключевой этап ремонта бампера. Большинство производителей размещают шильдик с кодом краски на кузове: проверьте стойки дверей, крышку багажника, пространство под капотом или внутреннюю сторону лючка бензобака. Код обычно состоит из комбинации букв и цифр (например, LY7C или 1G).

Если шильдик отсутствует или поврежден, воспользуйтесь онлайн-базами данных по VIN-коду автомобиля или обратитесь к официальному дилеру марки. Альтернативный вариант – сканирование цвета специальным спектрофотометром в профессиональной автомастерской, что гарантирует максимальную точность подбора.

Технологии смешивания и нанесения

Готовые решения: Авторемонтные магазины предлагают краску в аэрозольных баллончиках или небольших емкостях, подобранную по коду. Уточняйте необходимость использования грунта или лака – некоторые составы являются "3 в 1" (база+пигмент+лак).

Ручное колерование: При сложных оттенках (металлик, перламутр) потребуется смешивание базовых компонентов по рецептуре. Используйте точные весы и руководствуйтесь пропорциями, указанными в палитре производителя краски.

- Подготовка основы: Налейте в чистую емкость нужный объем прозрачной базы (акриловой или полиуретановой).

- Дозировка пигментов: Добавляйте колоранты по каплям, тщательно перемешивая после каждой порции.

- Контроль цвета: Наносите пробные мазки на тестовую панель (белую пластину) и сравнивайте с эталоном при одинаковом освещении.

Важно: Готовую смесь сразу используйте – некоторые составы теряют свойства через 2-4 часа. Наносите краску в 2-3 тонких слоя с межслойной сушкой согласно инструкции производителя.

Покраска локальной зоны: растушёвка границ

Растушёвка позволяет плавно соединить новую краску с существующим покрытием бампера, избегая резких переходов. Основная задача – создать невидимую границу между отремонтированным участком и старой поверхностью.

Используйте базовую краску, идентичную оригиналу, и прозрачный акриловый лак. Ключевой инструмент – краскопульт с регулируемым давлением (оптимально 1.5-2 атм) и соплом 1.3-1.4 мм.

Этапы растушёвки:

- Обезжирьте и заматируйте зону вокруг ремонта (радиус 15-20 см).

- Нанесите грунт-наполнитель только на запаянный участок, выходя за его границы на 2-3 см.

- После шлифовки грунта наложите 3 слоя базы:

- 1-й слой: Точечно на ремонтную зону.

- 2-й слой: С расширением на 5-7 см от краёв.

- 3-й слой: С переходом на 10-15 см, уменьшая плотность напыления к периферии.

- На свежую базу (через 10-15 мин) наложите лак:

- Первый слой: Только на новую краску.

- Второй слой: С расширением на 20-30 см плавными круговыми движениями.

Распространённые ошибки:

| Слишком сухой слой | Увеличьте подачу краски/сократите дистанцию распыла |

| Подтёки | Снизьте подачу материала, двигайте краскопульт быстрее |

| Видимая граница | Увеличьте зону растушёвки (до 30 см), проверьте совпадение цвета |

Полировку выполняйте не ранее чем через 48 часов, используя пасту гритностью 2000-3000. Контролируйте переход под разными углами освещения – граница должна полностью растворяться.

Нанесение лака: совмещение с заводским покрытием

Перед нанесением лака убедитесь, что базовый слой краски полностью высох (согласно инструкции производителя), а поверхность обезжирена и очищена от пыли. Используйте только совместимый с ремонтным покрытием лак – обычно 2K (двухкомпонентный) акриловый, обеспечивающий прочность и глянец.

Наносите лак в 2-3 тонких слоя с межслойной сушкой 5-10 минут (точное время уточняйте в техкарте продукта). Каждый слой распыляйте с перекрытием предыдущего на 30-50%, держа краскопульт на расстоянии 15-20 см от поверхности. Первый слой делайте полупрозрачным ("туман"), последующие – более плотными, но без подтёков.

Ключевые правила совмещения с заводским лаком:

- Расширение зоны лакировки: Захватывайте минимум 5-7 см неповреждённого заводского покрытия вокруг ремонтной зоны для плавного перехода.

- Техника "мокрый по мокрому": Наносите финальный слой лака на всю деталь целиком (если возможно), а не только на отремонтированный участок – это исключит видимую границу.

- Снижение давления: При подходе к границе с заводским покрытием уменьшайте давление на краскопульте и увеличивайте дистанцию, создавая "пылевое" напыление для растушёвки.

После полного нанесения дайте лаку выстояться 10-15 минут перед сушкой (для выхода растворителя), затем высушите согласно технологии продукта – обычно при 60-80°C инфракрасной лампой или в камере. Финишную полировку проводите не ранее чем через 24-48 часов.

Полировка: устранение переходов после покраски

После высыхания краски на отремонтированном участке бампера неизбежно образуется визуальная граница (ступенька) между новым и старым слоями ЛКП. Этот переход вызван разницей в толщине нанесенных материалов и требует механического выравнивания для достижения незаметного соединения поверхностей. Без полировки ремонтная зона будет выделяться даже при идеально подобранном цвете.

Основная задача полировки – аккуратно сошлифовать выступающий край свежего лака до уровня заводского покрытия, создавая плавный уклон. Работа ведется исключительно по лаковому слою, без затрагивания базы. Используйте орбитальную полировальную машинку с регулировкой оборотов (до 2500 об/мин) и мягкой тарельчатой насадкой. Начинайте с пастообразного абразива P1500-P2000 для грубой обработки, затем переходите на P3000-P5000 для финишного выравнивания.

Технология устранения переходов

Смочите обрабатываемую зону водой или мыльным раствором для смазки. Нанесите абразивную пасту на границу перехода полосой 10-15 см. Включите машинку на минимальные обороты и распределите состав по поверхности. Постепенно увеличьте скорость до 1800-2000 об/мин. Двигайте машинку плавными круговыми движениями, захватывая по 3-5 см старого покрытия за границей ремонта.

Критические правила:

- Контролируйте нагрев: не допускайте появления дымки или желтизны на лаке – делайте перерывы каждые 20-30 секунд.

- Дозируйте усилие: давление на машинку должно быть минимальным – ее вес сам создает нужную нагрузку.

- Проверяйте результат: после 2-3 проходов протирайте зону влажной салфеткой и оценивайте рельеф пальцами.

После исчезновения ступеньки выполните финишную полировку восстанавливающей пастой (без абразива) для придания глянца. Чередуйте круговые и линейные движения на низких оборотах (1200-1500 об/мин). Завершите работу нанесением защитного воска.

| Тип пасты | Зернистость | Назначение |

|---|---|---|

| Абразивная | P1500-P2000 | Первичное выравнивание ступеньки |

| Абразивная | P3000-P5000 | Сглаживание микроцарапин |

| Восстанавливающая | Без абразива | Придание финального блеска |

Ошибки, приводящие к прожогу лака: работа на высоких оборотах без охлаждения, чрезмерное давление на машинку, использование грубых абразивов (ниже P1500) на тонких слоях заводского покрытия. При появлении матовости или сквозного истирания лака потребуется перекраска участка.

Распространённые ошибки: перегрев и коробление

Чрезмерный нагрев пластика паяльником или феном – главная причина коробления детали. При температуре выше рекомендованной (обычно 250-350°C для термопластов) материал не плавится, а горит, теряя структурную целостность. Особенно критично это для тонких участков бампера или зон с предварительными повреждениями.

Неправильная скорость перемещения инструмента усугубляет проблему: долгая задержка на одном месте создает локальные перегревы. Без термодатчика сложно контролировать реальную температуру поверхности, что ведет к неравномерному расплавлению и внутренним напряжениям в пластике.

Типичные последствия перегрева

- Волнообразная деформация: поверхность теряет геометрию, появляются впадины и выпуклости

- Сквозные прожиги: образование дыр с обугленными краями

- Хрупкость шва: пережженный пластик крошится при механическом воздействии

| Ошибка | Результат | Профилактика |

| Работа на максимальной мощности | Пожелтение материала, усадка | Тест нагонки на обрезках |

| Отсутствие охлаждения | Распространение тепла на соседние зоны | Вентилятор или влажная ветошь рядом |

Техника безопасности: Всегда используйте армирующую сетку для стягивания шва – она снижает риск коробления при остывании. Охлаждайте спайку естественным путем без воды или льда: резкий перепад температур вызывает микротрещины.

- Делите шов на участки по 3-5 см

- Чередуйте пайку противоположных сторон

- Прижимайте ремонтную зону металлическим шпателем до полного остывания

Проблемы адгезии: почему отслаивается шов

Отслаивание шва при запайке бампера чаще всего вызвано нарушением молекулярного сцепления между пластиком и присадочным прутком. Этот дефект проявляется трещинами, вздутиями или полным отделением ремонтного состава через короткое время после завершения работ.

Критическими факторами являются подготовка поверхности и соблюдение технологии. Ошибки на этих этапах создают непреодолимый барьер для адгезии, превращая шов в слабое место конструкции.

Ключевые причины нарушения сцепления

- Загрязнение поверхности – остатки масла, антисиликона, дорожной грязи или пыли создают разделительный слой

- Несовместимость материалов – использование прутка, не соответствующего типу пластика (PP, ABS, PUR)

- Неправильная шлифовка – недостаточная шероховатость или отсутствие конусной разделки кромок

- Влажность – работа при высокой влажности или с сырым пластиком провоцирует парообразование

- Температурные ошибки – перегрев (деградация пластика) или недогрев (неполное сплавление)

- Нарушение пропорций – избыток или недостаток присадочного материала в рабочей зоне

Ремонт несовместимых пластиков: причины неудач

Разные типы пластиков (полипропилен, ABS, полиамид) имеют принципиально различные химические структуры и температурные характеристики. При попытке спаять несовместимые материалы молекулярные цепи не образуют прочных связей из-за различий в полярности и молекулярной массе.

Адгезия между разнородными пластиками физически невозможна без промежуточных совместителей. Даже при видимом соединении шов остается хрупким из-за внутренних напряжений и разницы коэффициентов температурного расширения, что неизбежно приводит к расслоению под нагрузкой.

Ключевые причины разрушения швов

| Фактор | Механизм повреждения | Пример |

|---|---|---|

| Температурная несовместимость | Разная точка плавления вызывает перегрев одного пластика при недостаточном прогреве другого | PP (160°C) + ABS (105°C) |

| Химическое отторжение | Отсутствие взаимной диффузии молекул из-за полярных различий | Полярный PVC + неполярный PE |

| Термическое расширение | Разная степень деформации при нагреве/охлаждении создает напряжения | PA66 (высокий КТР) + PC (низкий КТР) |

Ошибки идентификации усугубляют проблему: маркировка на бампере (PP, GF30, PA6) часто не соответствует реальному составу из-за добавления стекловолокна или смесей полимеров. Тест на плавучесть в воде и горение недостаточен – необходим химический анализ.

Единственное решение – применение многослойных адгезионных праймеров или армирующих сеток из совместимых материалов. Прямая пайка возможна только при полном совпадении типа пластика, подтвержденном тестом на растворимость.

Меры безопасности: вентиляция и защита органов дыхания

Работа с полиэфирными смолами и отвердителями сопровождается выделением токсичных летучих соединений, стирола и мелкодисперсной пыли при шлифовке. Без надлежащих мер защиты эти вещества проникают в дыхательные пути, вызывая химические ожоги слизистых, аллергические реакции, отравления и долгосрочные поражения легких.

Пренебрежение средствами индивидуальной защиты органов дыхания (СИЗОД) и вентиляцией приводит к накоплению вредных паров в замкнутом пространстве. Это создает риск взрывоопасной концентрации паров растворителей и немедленного ухудшения самочувствия: головокружения, тошноты, потери сознания.

Ключевые требования к организации работ

- Рабочая зона: Исключительно открытые пространства (улица) или помещения с принудительной вытяжной вентиляцией, создающей постоянный воздухообмен.

- Направление воздушного потока: Поток свежего воздуха должен двигаться со спины работающего в сторону источника испарений и далее к вытяжке.

- СИЗОД: Обязательное использование респиратора с комбинированной защитой:

- Фильтры класса A2 (против органических паров и газов)

- Фильтры класса P3 (против высокотоксичной пыли и аэрозолей)

Запрещенные действия

- Работа в закрытых гаражах, подвалах, комнатах без активной вытяжки.

- Использование простых тканевых масок, медицинских повязок или респираторов только от пыли (без маркировки A2/P3).

- Направление вентилятора в лицо оператора (разгоняет пары по зоне дыхания).

- Снятие респиратора до полного высыхания шпатлевки/смолы и проветривания помещения.

| Фактор риска | Последствия без защиты | Минимальная защита |

|---|---|---|

| Пары стирола (смолы) | Ожоги дыхательных путей, поражение ЦНС, канцерогенный эффект | Фильтр A2 + P3 |

| Пыль при зачистке (стекловолокно, отвердевшая шпатлевка) | Механическое повреждение легких, силикоз, аллергия | Фильтр P3 |

| Пары отвердителя (пероксиды) | Химическая пневмония, отек легких | Фильтр A2 + P3 |

Работа с расплавом: защита кожи от ожогов

Расплавленный пластик прилипает к коже, вызывая глубокие ожоги. Температура плавления полимеров для бампера превышает 200°C, а контакт даже с каплей приводит к моментальному повреждению тканей. Отсутствие защиты чревато не только болезненными травмами, но и длительным заживлением.

Основную опасность представляют брызги при нанесении припоя или случайном касании разогретым паяльником к непредназначенной поверхности. Риск возрастает при работе в неудобном положении или использовании некачественных материалов, склонных к разбрызгиванию.

Обязательные меры предосторожности

Защита рук: Используйте термостойкие перчатки из кожи или спилка (толщиной не менее 1,5 мм). Нитриловые, хлопковые или строительные перчатки не подходят – они плавятся или пропускают тепло.

Защита тела:

- Надевайте плотную хлопковую или брезентовую одежду с длинными рукавами.

- Используйте кожаный фартук для защиты груди и ног.

- Избегайте синтетических тканей (полиэстер, нейлон) – они плавятся при контакте с расплавом.

Дополнительные средства:

- Защитные очки или маска для лица – брызги могут попасть в глаза.

- Закрытая обувь из кожи или толстого материала.

- Респиратор при работе в помещении для защиты от паров.

Экстренные действия при ожоге:

| Ситуация | Действия |

| Пластик попал на кожу | Немедленно сбросьте материал резким движением. Не пытайтесь стереть! |

| Появилось покраснение | Охладите место ожога под холодной проточной водой 15 минут. |

| Образовался волдырь | Наложите стерильную повязку, не прокалывая. Обратитесь к врачу. |

Никогда не пренебрегайте защитой из-за кратковременности работ – ожог происходит за доли секунды. Проверяйте целостность перчаток перед каждым использованием и держите рядом аптечку с противоожоговыми средствами.

Хранение материалов: условия для полимерных прутков

Полимерные прутки для пайки бамперов чувствительны к влажности и температурным перепадам, что напрямую влияет на адгезию и прочность соединения при ремонте. Неправильное хранение приводит к впитыванию материалом влаги из воздуха, образованию пузырей при нагреве и снижению качества шва.

Для сохранения рабочих характеристик прутков соблюдайте герметичность упаковки после вскрытия: используйте вакуумные пакеты с зип-локом или плотные контейнеры с силикагелем-осушителем внутри. Избегайте контакта с прямыми солнечными лучами и источниками тепла (батареи, обогреватели), провоцирующими деформацию.

Ключевые параметры хранения

- Температурный режим: +10°C до +25°C

- Влажность: не выше 45-50%

- Срок годности: до 2 лет в оригинальной заводской упаковке

Контролируйте состояние прутков перед работой: поверхность должна быть гладкой, без трещин и мутных пятен. При появлении шероховатостей или хрупкости выполните пробную пайку на обрезке бампера.

| Тип полимера | Особенности хранения |

| PP (полипропилен) | Требует усиленной защиты от УФ-излучения |

| ABS (акрилонитрил) | Критичен к перепадам температуры |

| PE (полиэтилен) | Склонен к окислению на открытом воздухе |

Контроль результата: тесты на гибкость шва

После остывания шва критически оцените его пластичность. Жёсткий или хрупкий стык при вибрациях или ударах треснет повторно. Правильно запаянный участок должен сохранять умеренную эластичность, сопоставимую с неповреждённым пластиком бампера.

Выполните два ключевых теста. Сначала нажмите пальцем на центр шва с усилием 3-5 кг. Затем сдавите края ремонта между большим и указательным пальцем. В обоих случаях не должно возникать хруста или видимых микротрещин.

Методика проверки гибкости

Термический тест: прогрейте шов строительным феном до 60-70°C (не допуская деформации!). Горячий пластик должен слегка прогибаться под давлением без расслоения. Резкое охлаждение льдом после нагрева также не должно вызывать растрескивания.

Дополнительные проверки:

- Сымитируйте удар: постучите деревянным бруском по тыльной стороне шва

- Согните бампер вручную на 10-15° в зоне ремонта

- Проверьте реакцию на растворитель: ватной палочкой с WD-40 протрите шов – помутнение указывает на неполное сплавление

| Критерий | Признак качества | Опасный дефект |

|---|---|---|

| Цвет шва | Однородный, без пузырьков | Жёлтые пятна (перегрев) |

| Реакция на изгиб | Плавная деформация | Белые линии напряжения |

| Звук при простукивании | Глухой ровный тон | Дребезжание |

Проваленные тесты означают ошибки в технологии: недостаточный прогрев основы, несовместимость припоя, загрязнение зоны пайки. Повторно разогрейте шов, удалите брак паяльником и нанесите новый слой ремонтного стержня с усиленной зачисткой.

Список источников

- Автомобильные форумы (Drive2, Drom.ru, специализированные разделы по кузовному ремонту)

- Видеоуроки на YouTube-каналах, посвященных самостоятельному ремонту автомобилей

- Инструкции производителей ремонтных материалов (паяльники, припои для пластика, армирующие сетки)

- Блоги автомастеров и специалистов по кузовным работам

- Технические руководства по ремонту пластиковых деталей от автопроизводителей

- Печатные издания по автомобильному тюнингу и восстановлению кузовных элементов