Какая компрессия считается нормой для двигателя - выбираем измерительный прибор

Статья обновлена: 01.03.2026

Компрессия двигателя – критически важный параметр, напрямую влияющий на его мощность, экономичность и ресурс. Она характеризует максимальное давление в цилиндре в конце такта сжатия.

Отклонение компрессии от нормы сигнализирует о серьезных неисправностях: износе поршневых колец, повреждении клапанов, прогаре прокладки ГБЦ или деформации стенок цилиндров. Регулярная проверка позволяет вовремя диагностировать проблемы и избежать дорогостоящего ремонта.

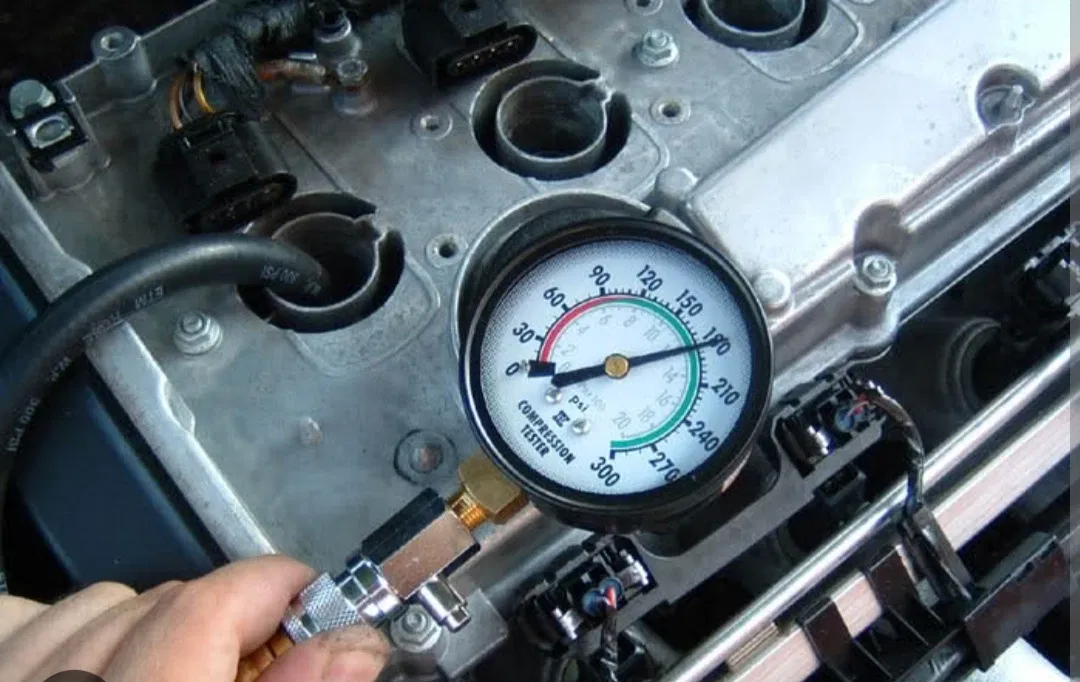

Для точной оценки состояния цилиндропоршневой группы используется специальный прибор – компрессометр. Этот инструмент дает объективные данные о давлении в каждом цилиндре, являясь незаменимым в арсенале автомехаников и автовладельцев.

Нормальные значения компрессии для бензиновых моторов

Типичный диапазон компрессии для исправных бензиновых двигателей составляет 10–15 бар (145–220 psi). Конкретные значения зависят от конструкции силового агрегата: атмосферные моторы обычно показывают 11–13 бар, тогда в турбированных вариантах норма может достигать 14–16 бар из-за повышенной степени сжатия.

Ключевым критерием является равномерность показателей между цилиндрами: допустимый разброс не должен превышать 1 бар (15 psi). Например, при норме 12 бар в одном цилиндре значения остальных должны находиться в пределах 11.5–12.5 бар. Превышение этого порога указывает на проблемы даже при средних цифрах в допустимом диапазоне.

Факторы, влияющие на норму компрессии

- Степень сжатия: двигатели с показателем 10:1 требуют 10–12 бар, при 12:1 – 13–15 бар.

- Износ компонентов: естественное снижение на 10–15% после 150 000 км пробега.

- Температура мотора: замеры проводятся на прогретом двигателе (70–90°C).

| Тип двигателя | Степень сжатия | Норма компрессии (бар) |

|---|---|---|

| Атмосферный | 9.5:1–11:1 | 10–13 |

| Турбированный | 10:1–12.5:1 | 13–16 |

| Спортивный атмосферный | 11:1–14:1 | 14–18 |

Важно! Точные эталонные значения для конкретной модели указываются в технической документации производителя. Измерения компрессометром всегда сравниваются с паспортными данными двигателя.

Требуемая компрессия в дизельных двигателях

В дизельных двигателях компрессия критична для воспламенения топливно-воздушной смеси, так как в них отсутствует искровая система зажигания. Минимально допустимое давление в цилиндрах варьируется от 22 до 32 бар, в зависимости от конструкции мотора (атмосферный, турбированный) и степени форсирования. Падение значений ниже 22 бар обычно приводит к проблемам с запуском, особенно в холодную погоду.

Разброс давления между цилиндрами не должен превышать 3-5 бар. Превышение этого порога указывает на неравномерный износ деталей ЦПГ (поршневых колец, стенок цилиндров) или клапанов. Для старых двигателей допускается снижение нормы на 10-15%, но дальнейшее уменьшение требует диагностики причин неисправности.

Факторы, влияющие на компрессию

- Состояние поршневых колец – износ или залегание снижают герметичность камеры сгорания.

- Износ стенок цилиндров – увеличение зазора между поршнем и гильзой.

- Дефекты клапанов – неплотное прилегание, прогар тарелки, износ направляющих втулок.

- Повреждение прокладки ГБЦ – разгерметизация камеры сгорания или утечки в охлаждающие каналы.

- Температура двигателя – измерения проводят на прогретом моторе (70-90°C).

Приборы для измерения

Используются дизельные компрессометры с усиленной конструкцией, рассчитанные на высокое давление (до 60 бар). Ключевые особенности:

- Резьбовой наконечник (вместо резинового) для герметичного вкручивания в свечные отверстия.

- Манометр с диапазоном шкалы 0-60 бар и клапаном фиксации показаний.

- Адаптеры под разные типы резьбы (M12, M14, M18).

Перед замером отключают топливоподачу и выкручивают свечи накаливания. Данные снимают при вращении стартером (5-7 секунд на цилиндр).

Таблица: Нормы компрессии для популярных дизельных двигателей

| Модель двигателя | Нормальное давление (бар) | Минимально допустимое (бар) |

|---|---|---|

| 1.9 TDI (VW) | 28-32 | 24 |

| 2.0 HDI (Peugeot/Citroen) | 26-30 | 22 |

| 1.6 CDTi (Opel) | 25-29 | 21 |

| 2.2 D (Toyota) | 27-31 | 24 |

Важно: точные значения указываются в технической документации конкретного автомобиля. Данные таблицы – ориентировочные.

Последствия критически низкой компрессии

Критически низкая компрессия вызывает нестабильную работу силового агрегата: двигатель теряет мощность, троит на холостом ходу и при нагрузке. Запуск становится затрудненным даже в теплую погоду, а расход топлива и масла резко возрастает из-за нарушения герметичности камеры сгорания.

Длительная эксплуатация с недостаточной компрессией провоцирует ускоренный износ деталей ЦПГ (цилиндропоршневой группы) и клапанного механизма. Несгоревшее топливо попадает в картер, разжижая моторное масло и ухудшая его смазывающие свойства, что приводит к задирам на зеркале цилиндров и поверхности поршней.

Ключевые последствия для двигателя

- Потеря мощности: недостаточное давление для эффективного сгорания топливно-воздушной смеси

- Повышенный расход масла: проникновение смазочного материала в камеру сгорания через изношенные кольца/клапаны

- Перегрев: нарушение теплопередачи из-за нагара на деталях

- Гидроудар риска: попадание жидкости в цилиндр с невозможностью её сжатия

| Симптом | Причина |

|---|---|

| Синий выхлоп | Сгорание масла в цилиндрах |

| Стук/металлический звон | Разрушение поршневых колец или юбок поршней |

| Падение давления в масляной системе | Разжижение масла бензином |

Без своевременного ремонта низкая компрессия гарантированно приводит к капитальному восстановлению двигателя. Наиболее критичные повреждения возникают при разрушении перемычек между поршневыми кольцами или прогарах клапанов – в таких случаях возможен полный отказ цилиндра с последующим разрушением поршня.

Симптомы падения компрессии: дым и стуки

Появление сизого или синеватого выхлопа при запуске или работе двигателя – явный признак попадания масла в камеру сгорания. Это происходит из-за износа маслосъемных колпачков, колец или стенок цилиндров, что нарушает герметичность и снижает компрессию. Масло сгорает вместе с топливом, образуя характерный дым.

Стуки или "цоканье" в верхней части двигателя часто указывают на износ поршневых пальцев, втулок или самих поршней. Зазоры между деталями увеличиваются, нарушая плотное прилегание колец к цилиндрам. Это приводит к прорыву газов в картер и падению давления в цилиндрах.

Другие характерные симптомы:

- Затрудненный запуск – особенно "на холодную", из-за недостаточного давления для воспламенения смеси.

- Неустойчивая работа на холостом ходу – двигатель троит, вибрирует при потере компрессии в одном или нескольких цилиндрах.

- Падение мощности – разгон становится вялым, ощущается нехватка тяги даже при исправных системах зажигания и подачи топлива.

- Повышенный расход масла – сопровождает дымление, указывая на износ ЦПГ (цилиндропоршневой группы).

| Симптом | Возможная причина падения компрессии |

|---|---|

| Сизый/синий дым | Износ колец, маслосъемных колпачков, залегание колец |

| Стук в зоне поршней | Разрушение поршня, износ пальца, деформация шатуна |

| Белый пар из выхлопа (постоянно) | Прогар прокладки ГБЦ, трещина в ГБЦ/блоке (попадание антифриза) |

Трудный запуск двигателя как признак проблемы

Затрудненный запуск мотора, особенно "на холодную", часто указывает на критическое падение компрессии в одном или нескольких цилиндрах. Недостаточное давление в конце такта сжатия препятствует воспламенению топливно-воздушной смеси, что проявляется в длительной прокрутке стартером без результата либо необходимости многократных попыток.

Особенно тревожный признак – сочетание трудного пуска с неустойчивой работой на холостом ходу, "троением" двигателя и заметной потерей мощности при разгоне. Эти симптомы указывают на то, что износ деталей ЦПГ (поршневых колец, цилиндров, клапанов) или нарушение герметичности камеры сгорания достигли критического уровня.

Диагностика компрессии как ключевой этап

Для подтверждения подозрений необходимо измерить компрессию с помощью компрессометра – специального прибора, оснащенного манометром и переходниками для резьбового или прижимного подключения к свечным или форсуночным отверстиям. Алгоритм диагностики:

- Прогреть двигатель до рабочей температуры (60-80°C)

- Отключить топливный насос и зажигание

- Выкрутить все свечи зажигания/накаливания

- Плотно установить наконечник компрессометра в первое свечное отверстие

- Проворачивать коленвал стартером 5-7 секунд до остановки роста давления

- Зафиксировать показания манометра и повторить для остальных цилиндров

Критическими считаются отклонения, выходящие за пределы:

- Разница между цилиндрами > 15% от максимального значения

- Абсолютное значение ниже нормы производителя (обычно 22-35 бар для бензиновых ДВС)

| Тип двигателя | Минимально допустимая компрессия | Норма для исправного мотора |

| Бензиновый атмосферный | 10-12 бар | 12-14 бар |

| Бензиновый турбированный | 9-11 бар | 13-18 бар |

| Дизельный | 22-25 бар | 28-35 бар |

При выявлении низких значений проводят "мокрый" тест: в проблемный цилиндр заливают 5-10 мл моторного масла и повторяют замер. Если компрессия повысилась – причина в износе поршневых колец или цилиндров. Отсутствие изменений указывает на негерметичность клапанов или прокладки ГБЦ.

Основные причины потери компрессии

Потеря компрессии возникает из-за нарушения герметичности камеры сгорания. Утечки сжатого воздуха или топливно-воздушной смеси происходят через дефектные узлы двигателя.

Диагностика требует последовательной проверки всех потенциальных источников проблемы. Ключевые неисправности, приводящие к снижению давления, систематизированы ниже.

- Дефекты поршневой группы:

- Износ, залегание или поломка поршневых колец

- Задиры на стенках цилиндров (образование эллипсности)

- Прогар или трещины поршня

- Проблемы клапанного механизма:

- Неплотное прилегание клапанов к сёдлам (прогар, отложения)

- Деформация стержней клапанов

- Износ направляющих втулок

- Некорректная регулировка тепловых зазоров

- Повреждения ГБЦ и прокладки:

- Прогар прокладки ГБЦ между цилиндрами

- Трещины в головке блока цилиндров

- Деформация привалочной плоскости ГБЦ

- Редкие случаи:

- Разрушение свечи зажигания или её неплотная установка

- Повреждение гидрокомпенсаторов (при их наличии)

- Поломка распредвала (срыв кулачков)

Износ поршневых колец и снижение давления

Износ поршневых колец является одной из ключевых причин падения компрессии в цилиндрах двигателя. Кольца выполняют критически важную функцию уплотнения камеры сгорания, предотвращая прорыв газов в картер и масла – в камеру сгорания. При их износе или залегании нарушается герметичность, что напрямую снижает давление в конце такта сжатия.

Основные последствия износа колец проявляются в виде характерных симптомов: сизый дым из выхлопной трубы из-за сгорания масла, повышенный расход масла ("жор"), затруднённый запуск двигателя и заметное падение мощности. При измерении компрессии тестером значения будут снижены равномерно во всех цилиндрах, а повторный замер после добавления масла в цилиндр через свечное отверстие покажет резкий рост давления – это ключевой признак проблем с кольцами.

Факторы, ускоряющие износ колец

- Перегрев двигателя: Вызывает потерю упругости и ускоренный износ колец.

- Низкокачественное масло или несвоевременная замена: Приводит к образованию нагара и закоксовыванию канавок.

- Частая езда на низких оборотах: Способствует накоплению отложений в зоне колец.

- Попадание абразивных частиц (пыль, грязь) из-за неисправности воздушного фильтра.

| Показатель | Норма | При износе колец |

|---|---|---|

| Разброс компрессии между цилиндрами | Менее 1 атм | Более 2–3 атм |

| Давление после добавления масла | Незначительный рост | Резкое увеличение (на 25–50%) |

| Давление в картере | Низкое | Повышенное (газы прорываются мимо колец) |

Для точной диагностики кольцевой группы используется компрессометр в сочетании с пневмотестером. Последний подаёт сжатый воздух в цилиндр и измеряет скорость падения давления – при изношенных кольцах воздух быстро просачивается в картер. Игнорирование проблемы ведёт к лавинообразному ухудшению состояния: масло на стенках цилиндров ускоряет износ гильз, а перегретые газы разрушают масляную плёнку, провоцируя задиры.

Неисправности клапанов: загиб и прогар

Прогар клапана возникает при нарушении теплоотвода от тарелки, обычно из-за неплотного прилегания к седлу или дефекта кромки. Раскалённые газы прорываются через микрощель, прожигая металл. Образовавшаяся выемка создаёт постоянный канал утечки газов из камеры сгорания.

Загиб клапанного стержня чаще происходит при встрече тарелки с поршнем из-за обрыва ремня ГРМ либо разрушения направляющей втулки. Искривлённый клапан теряет соосность с седлом, что приводит к неплотному закрытию и критическому падению компрессии в цилиндре.

Диагностика при измерении компрессии

Обнаружить дефекты клапанов помогает тест с манометром:

- Нулевое давление в одном цилиндре при нормальных показателях в других указывает на полное разрушение клапана

- Стабильно низкие значения (20-30% ниже нормы) характерны для прогара или неплотного прилегания

- Постепенный рост давления после первого такта свидетельствует о частичной утечке через клапан

Для точной локализации неисправности выполняют дополнительную проверку:

- Заливают 5-7 мл моторного масла в проблемный цилиндр

- Повторяют замер компрессии

- Отсутствие роста давления подтверждает утечку через клапаны

Характерные косвенные признаки неисправности клапанов:

| Симптом | Прогар | Загиб |

| Хлопки во впуске | Сильные | Умеренные |

| Выстрелы в выпуске | Редко | Часто |

| Дымность выхлопа | Серый дым | Белый дым |

Деформированные или прогоревшие клапаны требуют замены с обязательной притиркой седел. Игнорирование неисправности вызывает прогар поршня, разрушение катализатора и ускоренный износ цилиндропоршневой группы.

Деформация цилиндров и стенок блока

Деформация цилиндров и стенок блока цилиндров – критическая проблема, напрямую влияющая на компрессию. Тепловые и механические нагрузки в процессе работы двигателя вызывают изменение геометрии цилиндров (овализацию) и искривление плоскости разъёма блока с головкой. Эти отклонения нарушают герметичность камеры сгорания в верхней мёртвой точке.

Основными причинами деформаций являются локальный перегрев из-за нарушений работы системы охлаждения, затяжка болтов крепления головки блока с отклонением от момента или последовательности, заводской брак литья, усталость металла в старых двигателях и последствия перегрева. Неравномерное расширение материалов блока и гильз также вносит вклад в искажение формы.

Последствия для компрессии и диагностика

Деформации проявляются характерным падением компрессии, которое часто не устраняется добавлением масла в цилиндр (в отличие от износа колец). Особенности:

- Разная компрессия в соседних цилиндрах, особенно если они находятся в зоне наибольших термических нагрузок (например, возле выпускного коллектора).

- Утечки по плоскости разъёма ГБЦ/блока. Диагностируются по шипящему звуку из соседней свечи или маслозаливной горловины при проворачивании стартером.

- Прорыв газов в систему охлаждения при повреждении прокладки ГБЦ из-за неплотного прилегания (пузыри в расширительном бачке).

Измерение компрессии стандартным компрессометром выявляет факт снижения давления, но для точной локализации причины деформации (овал цилиндра, "велообразование" блока, искривление плоскости) требуются дополнительные инструменты:

- Нутромер (индикаторный калибр): Замеряет фактический диаметр цилиндра в нескольких плоскостях и по высоте, выявляя эллипсность и конусность.

- Поверочная линейка и набор щупов: Контролируют плоскостность привалочной поверхности блока цилиндров к головке на предмет искривления или "велообразования".

- Оптический или лазерный плоскостомер: Обеспечивает высокоточную оценку деформации плоскости разъёма.

| Тип деформации | Влияние на компрессию | Метод выявления |

|---|---|---|

| Овал цилиндра | Потеря герметичности поршневыми кольцами | Нутромер (разница в диаметрах в разных плоскостях) |

| Искривление плоскости блока ("велообразование") | Прорыв газов через прокладку ГБЦ | Поверочная линейка + щупы, плоскостомер |

| Локальная деформация стенок (термоудар) | Залипание колец, задиры, утечки | Нутромер, визуальный осмотр после разборки |

Устранение деформаций требует сложного ремонта: расточка блока под ремонтные размеры поршней/колец, фрезеровка плоскости разъёма блока или замена самого блока цилиндров в случае сильных повреждений или нецелесообразности восстановления.

Повреждение прокладки ГБЦ и утечки

Прогоревшая или деформированная прокладка головки блока цилиндров (ГБЦ) создает опасные каналы утечки газов из камеры сгорания. Нарушение герметичности происходит между цилиндрами, в систему охлаждения (рубашку), масляные каналы или напрямую в подкапотное пространство. Это критически снижает давление в цилиндрах, так как сжатая топливно-воздушная смесь или газы свободно выходят через поврежденный барьер.

Утечки через прокладку ГБЦ приводят не только к падению компрессии, но и к взаимному проникновению технологических жидкостей: антифриз попадает в масло (образуя эмульсию), выхлопные газы проникают в охлаждающую жидкость (вызывая завоздушивание), а моторное масло – в антифриз или цилиндры. Двигатель начинает работать неустойчиво, перегревается, теряет мощность и увеличивает расход топлива.

Диагностика повреждений прокладки ГБЦ с помощью компрессометра

Измерение компрессии помогает выявить характерные признаки прогорания прокладки:

- Резкое падение давления в соседних цилиндрах (например, в 1-м и 2-м). Это указывает на прогар перемычки между ними.

- Медленный рост давления при прокрутке стартером. Наблюдается при утечках в систему охлаждения или масляный картер.

- Показатели ниже нормы во всех цилиндрах с одновременными внешними признаками (белый дым из выхлопа, пузыри в расширительном бачке).

Для точной проверки используют два метода замера компрессии:

- Сухой замер: Стандартная процедура на холодном двигателе с выкрученными свечами.

- Мокрый замер: После залива 5-10 мл моторного масла в проблемный цилиндр. Если компрессия не растет – вероятна утечка через прокладку (масло временно герметизирует только кольца).

| Показания компрессометра | Возможная причина |

|---|---|

| Низкая в 2-х соседних цилиндрах | Прогар прокладки между цилиндрами |

| Низкая + пузыри в ОЖ при замере | Утечка в систему охлаждения |

| Низкая + масло в свечном колодце/на щупе | Разгерметизация в масляный канал |

Дополнительно проверяют систему охлаждения на наличие выхлопных газов (тестером ОЖ) и осматривают прокладку после разборки. Замена поврежденной прокладки ГБЦ обязательна – дальнейшая эксплуатация приведет к гидроудару, разрушению поршневой группы или капитальному ремонту двигателя.

Что такое компрессометр: принцип работы

Компрессометр – это специализированный диагностический прибор, предназначенный для измерения величины компрессии (максимального давления сжатия) в цилиндрах двигателя внутреннего сгорания. Его основная задача – предоставить объективные данные о герметичности камеры сгорания в момент такта сжатия, когда все клапаны закрыты, а поршень движется к верхней мертвой точке.

Принцип работы компрессометра основан на прямом измерении давления, создаваемого поршнем при сжатии воздушно-топливной смеси. Прибор фиксирует пиковое значение этого давления за несколько оборотов коленчатого вала стартером, позволяя сравнить показания между цилиндрами и оценить общее состояние ЦПГ и клапанного механизма.

Ключевые компоненты и их роль

- Манометр: Аналоговый (со стрелкой) или цифровой дисплей, отображающий измеренное давление в единицах измерения (бар, кгс/см², psi).

- Гибкий шланг высокого давления: Соединяет манометр с адаптером, выдерживает высокие давления, возникающие при измерении.

- Обратный клапан (перепускной клапан): Критически важный элемент. Расположен в шланге или адаптере. Позволяет воздуху нагнетаться в прибор при ходе поршня вверх (сжатие), но блокирует его обратный выход в цилиндр при ходе поршня вниз. Именно это обеспечивает накопление давления и фиксацию пикового значения на манометре.

- Адаптер (наконечник или штуцер): Обеспечивает герметичное соединение с отверстием свечи зажигания (или форсунки/свечи накаливания в дизелях). Бывает двух основных типов:

- Резьбовой: Вкручивается вместо свечи, обеспечивает максимальную герметичность и точность.

- Прижимной (резиновый конусный наконечник): Удерживается вручную или с помощью фиксатора в свечном отверстии. Требует усилия для плотной фиксации во избежание утечек воздуха.

- Кнопка сброса давления (декомпрессор): Находится обычно на манометре или шланге. Позволяет сбросить давление из прибора после измерения в цилиндре перед переходом к следующему.

Принцип измерения компрессии компрессометром:

- Двигатель прогревают до рабочей температуры, затем выключают и дают немного остыть (измерения проводят на теплом, но не горячем двигателе).

- Отключают систему зажигания (и подачу топлива для безопасности).

- Выкручивают все свечи зажигания (или форсунки/свечи накала в дизелях).

- Адаптер компрессометра плотно вставляют или вкручивают в свечное отверстие первого цилиндра.

- Помощник нажимает педаль газа "в пол" (для максимального открытия дроссельной заслонки и исключения ее влияния на забор воздуха) и крутит стартером коленвал в течение 5-10 секунд или примерно 6-10 тактов сжатия.

- Обратный клапан компрессометра пропускает воздух внутрь прибора во время такта сжатия и блокирует его выход обратно. Давление в приборе постепенно нарастает.

- Манометр фиксирует максимальное давление, достигнутое за время прокрутки. Это значение и есть компрессия в данном цилиндре.

- Нажимают кнопку сброса давления на компрессометре, чтобы стравить воздух.

- Повторяют пункты 4-8 для каждого последующего цилиндра двигателя.

Корректность показаний компрессометра напрямую зависит от герметичности соединения адаптера со свечным отверстием и исправной работы обратного клапана. Утечки воздуха или нерабочий клапан приведут к заниженным и недостоверным результатам измерения компрессии.

Разновидности приборов: резьбовые и прижимные

Резьбовые компрессометры оснащены коническим наконечником или переходником с резьбой, идентичной свечной. Для измерения прибор вкручивается непосредственно в свечное отверстие цилиндра, обеспечивая герметичное соединение. Такой метод исключает утечки воздуха при проверке.

Прижимные модели имеют резиновый конусообразный наконечник без резьбы. Установка требует плотного ручного прижатия к свечному отверстию во время прокрутки стартером. Этот способ быстрее, но зависит от усилия оператора и геометрии отверстия.

Ключевые отличия

| Характеристика | Резьбовые | Прижимные |

|---|---|---|

| Фиксация в двигателе | Жесткая (резьбовое соединение) | Временная (ручное удержание) |

| Точность измерений | Максимальная (нет утечек) | Снижена (риск неплотного прилегания) |

| Скорость работы | Требует времени на вкручивание | Мгновенная установка |

| Универсальность | Зависит от шага резьбы двигателя | Подходит для большинства отверстий |

| Надежность | Стабильные показатели | Погрешность до 15-20% |

Резьбовые приборы предпочтительны для профессиональной диагностики благодаря точности. Требуют подбора переходников под конкретный двигатель. Пример: тестеры с набором адаптеров M12×1.25, M14×1.25, M18×1.5.

Прижимные варианты используют для экспресс-проверки в полевых условиях. Критичны к качеству резинового уплотнителя – при износе показывают заниженные значения. Применимы при повреждении резьбы в ГБЦ.

Особенности компрессометра для дизеля

Компрессометры для дизельных двигателей отличаются повышенной прочностью и увеличенным диапазоном измерений, поскольку компрессия в дизелях достигает 25-40 бар против 12-16 бар в бензиновых аналогах. Конструкция должна выдерживать ударные нагрузки от высокого давления сжатия без деформации или погрешности показаний. Корпус и манометр изготавливаются из усиленных материалов, а шкала прибора маркируется минимум до 50-60 бар для точной диагностики.

Ключевое отличие – наличие адаптеров под специфичные резьбовые соединения дизельных цилиндров. Вместо свечных отверстий используются переходники для монтажа в гнёзда форсунок или свечей накаливания. Резьба адаптеров соответствует стандартам конкретных производителей двигателей (M10×1, M12×1.5 и др.), а уплотнительные элементы предотвращают утечки газа при пиковых нагрузках. Для гашения пульсаций давления в шланге интегрируется демпфер.

Технические требования

- Обратный клапан – фиксирует максимальное давление после остановки стартера

- Короткий шланг (до 30 см) – минимизирует погрешность из-за дополнительного объёма

- Быстросъёмные соединения – позволяют оперативно менять адаптеры между цилиндрами

- Ударопрочный корпус манометра с защитой от вибрации

| Параметр | Бензиновый | Дизельный |

| Макс. предел измерений | 15-20 бар | 50-60 бар |

| Тип адаптера | Свечной ключ | Форсуночный/свечи накала |

| Диаметр шланга | 6-8 мм | 3-5 мм |

Подготовка двигателя к замеру компрессии

Прогрейте двигатель до рабочей температуры (80–90°C) для стабильных тепловых зазоров и плотного прилегания колец. Заглушите мотор и откройте капот для доступа к свечам зажигания/накаливания.

Отключите топливоподачу: для инжектора снимите предохранитель бензонасоса или разъём форсунок, для карбюратора отсоедините топливный шланг. Сбросьте высоковольтные провода с катушки зажигания или отключите разъём модуля зажигания.

Порядок демонтажа свечей

- Очистите зону вокруг свечей от грязи сжатым воздухом или щёткой

- Выкрутите все свечи зажигания (для бензиновых ДВС) или свечи накаливания (для дизелей)

- Отсоедините высоковольтные провода, маркируя их положение

Проверьте заряд аккумулятора – напряжение должно быть не ниже 12.5 В. Подключите зарядное устройство при необходимости. Установите компрессометр в свечное отверстие, используя переходники из комплекта. Убедитесь в герметичности соединения.

| Система | Действие |

|---|---|

| Топливная | Отключение насоса/форсунок |

| Зажигание | Снятие проводов с катушки |

| Электроника | Отсоединение датчика коленвала (для некоторых моделей) |

Перед запуском проверьте: полностью выжатая педаль газа (для бензиновых авто) и отсоединённые разъёмы форсунок. При замере на "холодном" двигателе (при диагностике колец) учитывайте погрешность показаний +20–30%.

Прогрев мотора перед проверкой компрессии

Прогрев двигателя до рабочей температуры – обязательное условие для получения корректных результатов измерения компрессии. Холодный мотор имеет зазоры между деталями (поршни, кольца, стенки цилиндров), отличающиеся от проектных из-за теплового расширения металла. Масло в картере обладает повышенной вязкостью, что ухудшает герметичность цилиндров и смазку компрессионных колец.

Непрогретый двигатель покажет заниженные значения компрессии, не отражающие реальное техническое состояние цилиндропоршневой группы и клапанов. Разница между "холодными" и "горячими" замерами может достигать 3–5 атмосфер, что приведет к ошибочным выводам о необходимости ремонта.

Правильная процедура прогрева:

- Запустите двигатель и дайте ему поработать на холостых оборотах 10–15 минут.

- Контролируйте температуру по штатному указателю: стрелка должна стабилизироваться в среднем положении (обычно 80–90°C).

- Избегайте интенсивных нагрузок (резких оборотов) во время прогрева.

- Заглушите мотор непосредственно перед установкой компрессометра.

Важно: Измерения проводятся сразу после остановки двигателя, пока детали не начали остывать. Одновременно выкручиваются все свечи зажигания (или форсунки в дизеле) и отключается топливный насос/форсунки для предотвращения попадания бензина в цилиндры.

Выкручивание свечей зажигания

Перед измерением компрессии необходимо демонтировать все свечи зажигания. Это обеспечит свободное вращение коленчатого вала стартером без сопротивления сжатию в цилиндрах. Отключите высоковольтные провода или индивидуальные катушки зажигания, аккуратно очистите области вокруг свечей от грязи во избежание попадания посторонних частиц в камеру сгорания.

Используйте специализированный свечной ключ с магнитным наконечником или резиновым уплотнителем для предотвращения повреждения керамического изолятора. Выкручивайте свечи строго вертикально, без перекоса, приложив умеренное усилие. Если свеча "прикипела", обработайте резьбовое соединение проникающей смазкой и выждите 10–15 минут перед повторной попыткой.

Ключевые этапы и рекомендации

- Порядок демонтажа: выкручивайте свечи последовательно, сразу помещая их в пронумерованные ячейки для сохранения соответствия цилиндрам

- Контроль состояния: визуально оцените цвет электродов и нагар – это поможет в дальнейшей диагностике

- Защита отверстий: при длительном замере закройте свечные колодцы чистой ветошью для предотвращения попадания пыли

Важно: двигатель должен быть прогрет до рабочей температуры (80–90°C) перед выкручиванием свечей, затем отключите топливный насос предохранив систему от подачи горючего.

| Тип двигателя | Особенности демонтажа |

|---|---|

| Рядный | Стандартный доступ, последовательное извлечение |

| V-образный | Требуется снятие декоративных кожухов, демонтаж катушек в "узких" зонах |

| С турбонаддувом | Дополнительная проверка герметичности свечных колодцев после установки |

Отключение топливоподачи при измерении компрессии

Перед замером компрессии необходимо принудительно отключить подачу топлива в цилиндры. Это предотвращает разжижение моторного масла бензином и защищает от смывания масляной пленки со стенок гильз, что искажает реальные показания. Попадание излишков топлива в камеру сгорания также создает риск гидроудара при проворачивании коленвала стартером.

На инжекторных двигателях подачу отключают путем извлечения предохранителя топливного насоса или отсоединения его разъема питания. В карбюраторных системах снимают шланг бензонасоса и сливают остатки горючего из поплавковой камеры. Для гарантированного прекращения подачи рекомендуется дополнительно выкрутить свечи зажигания и прокрутить стартер 5-10 секунд для удаления остатков топлива.

Типовые методы отключения

- Инжектор: извлечение предохранителя топливного насоса (F/Pump) в монтажном блоке

- Карбюратор: отсоединение входного топливного шланга с последующей продувкой цилиндров

- Дизель: отключение соленоидов ТНВД или размыкание цепи управления форсунками

Обязательно проверяйте отсутствие подачи после отключения: при прокрутке стартером не должно быть запаха бензина из свечных колодцев. Игнорирование этого этапа приводит к заниженным показателям компрессии и некорректной диагностике.

Последовательность замера компрессии в цилиндрах

Перед началом измерений прогрейте двигатель до рабочей температуры (80–90°C), чтобы обеспечить точные показания из-за теплового расширения деталей. Отключите топливный насос или форсунки для предотвращения подачи горючего, снимите все свечи зажигания или накаливания, предварительно очистив их колодцы от грязи.

Отсоедините высоковольтные провода от катушек зажигания и разъём управления топливным насосом для исключения случайного пуска. Полностью откройте дроссельную заслонку (попросите помощника выжать педаль газа), чтобы обеспечить максимальный приток воздуха в цилиндры во время теста.

Алгоритм выполнения замеров

- Подготовка прибора: Вкрутите переходник компрессометра в свечное отверстие первого цилиндра. Убедитесь в герметичности соединения.

- Прокрутка стартером: Помощник вращает двигатель стартером 5–7 секунд (до стабилизации показаний манометра). Фиксируйте максимальное значение.

- Сброс давления: Нажмите кнопку сброса на компрессометре перед проверкой следующего цилиндра.

- Последовательность цилиндров: Повторите процедуру для остальных цилиндров в порядке работы двигателя (например, 1–3–4–2 для рядной «четвёрки»).

- Документирование: Запишите показания для каждого цилиндра сразу после замера.

После завершения измерений сравните результаты: разница между цилиндрами не должна превышать 10% от максимального значения. Пример расчёта: если максимальная компрессия 12 бар, допустимое отклонение – 1.2 бар.

| Цилиндр | Норма (бар) | Критическое отклонение |

|---|---|---|

| 1–4 (бензин) | 11–14 | >1.5 бар между соседними |

| Дизель | 25–32 | >3 бар между соседними |

Если в одном из цилиндров компрессия значительно ниже, проведите повторный замер с добавлением 5 мл моторного масла в свечное отверстие. Рост показаний укажет на износ поршневых колец, отсутствие изменений – на проблемы клапанов или прокладки ГБЦ.

Анализ разницы показателей между цилиндрами

Значительная разница в компрессии между цилиндрами указывает на неисправности конкретных элементов двигателя. Допустимым считается расхождение до 1 атм (10%) для бензиновых моторов и до 2-3 атм для дизелей. Превышение этих значений свидетельствует о необходимости диагностики.

Критичной считается разница свыше 15% от максимального показателя в группе цилиндров. Например, при замерах 12-11-13-9 атм последний цилиндр требует особого внимания, так как отклонение достигает 30% от 13 атм.

Интерпретация результатов

Типичные причины отклонений и методы их выявления:

- Занижение в одном цилиндре

- Прогар клапана: компрессия падает до 0-4 атм

- Закоксованные кольца: показатели восстанавливаются после заливки 5 мл масла в свечное отверстие

- Трещина в седле клапана: характерный признак - медленное нарастание давления

- Равномерное снижение во всех цилиндрах

- Износ поршневых колец (подтверждается ростом компрессии после добавления масла)

- Деформация ГБЦ или повреждение прокладки (дополнительный признак - пузырьки в расширительном бачке)

| Разница показателей | Вероятная причина | Метод проверки |

|---|---|---|

| 3-5 атм в одном цилиндре | Залегание колец, износ клапанов | Тест с маслом |

| Более 7 атм в одном цилиндре | Прогар клапана, разрушение поршня | Визуальный осмотр через эндоскоп |

| Равномерно низкая по всем цилиндрам | Общий износ ЦПГ, неверная регулировка фаз ГРМ | Замер времени нарастания давления |

Важно: Замеры выполняются на прогретом двигателе при отключенной системе зажигания и выкрученных всех свечах. Коленвал вращают стартером до стабилизации показаний манометра (обычно 5-10 секунд). Результаты фиксируют для каждого цилиндра с точностью до 0.5 атм.

Мокрый тест с маслом для проверки колец

Мокрый тест с маслом проводится при выявлении низкой компрессии в цилиндрах для локализации причины неисправности. Он позволяет дифференцировать проблемы поршневых колец от дефектов клапанов или прокладки ГБЦ, используя свойства моторного масла для временного уплотнения зазоров в цилиндропоршневой группе.

Процедура выполняется после стандартного "сухого" замера компрессии. В проблемные цилиндры через свечные отверстия впрыскивается 5-7 мл чистого моторного масла с помощью шприца или масленки, что создает дополнительный герметизирующий слой между кольцами и стенками цилиндров.

Порядок проведения и интерпретация результатов

- Зафиксируйте показания компрессии при сухом тесте для каждого цилиндра

- Введите масло в цилиндры с низкими показателями через свечные колодцы

- Прокрутите коленвал 6-8 оборотов для распределения масла

- Повторите замер компрессометром при полностью открытой дроссельной заслонке

| Результат теста | Диагностируемая проблема |

|---|---|

| Компрессия значительно выросла (на 15-25%) | Износ поршневых колец или стенок цилиндра |

| Показатели остались без изменений | Неисправность клапанов (прогар, деформация) или повреждение прокладки ГБЦ |

| Умеренный рост (менее 10-12%) | Комбинированные проблемы: частичный износ колец + дефекты ГРМ |

Критические замечания: тест требует точной дозировки масла – избыток жидкости может привести к гидроудару. Разница в показателях между цилиндрами после мокрого теста не должна превышать 1-1.5 атм. Ложноположительные результаты возможны при закоксовывании колец.

Расшифровка результатов измерений

Норма компрессии зависит от типа двигателя: для бензиновых агрегатов оптимальный диапазон составляет 11-15 бар, для дизельных – 25-35 бар. Точные значения указаны в технической документации ТС. Отклонение более чем на 10-15% от нормы или разница между цилиндрами свыше 1-2 бар свидетельствуют о неисправностях.

Критически важна равномерность показателей во всех цилиндрах. Разница в 3 бар и более указывает на серьезные проблемы даже при среднем значении в пределах нормы. Неравномерность обычно вызвана локальными дефектами конкретного цилиндра.

| Показания компрессии | Интерпретация | Возможные причины |

|---|---|---|

| Ниже нормы во всех цилиндрах | Общий износ двигателя | Износ поршневых колец, выработка стенок цилиндров, деформация поршней |

| Низкая в одном цилиндре | Локальная неисправность | Прогар клапана, повреждение поршня, залегание колец, дефект прокладки ГБЦ |

| Значительный разброс между цилиндрами | Неравномерный износ | Деформация ГБЦ, нарушение тепловых зазоров клапанов, закоксовка |

| Выше нормы | Ненормальное состояние | Объемный нагар в камере сгорания, попадание масла в цилиндр |

Уточняющая диагностика: При низких показателях в цилиндр заливают 5-7 мл моторного масла и повторяют замер. Рост компрессии указывает на износ колец/цилиндров. Отсутствие изменений свидетельствует о проблемах с клапанами или прокладкой ГБЦ.

Когда падение компрессии требует ремонта

Ремонт двигателя необходим при критическом отклонении компрессии от нормы или значительной разнице между цилиндрами. Если замеры показывают падение ниже 15-20% от значений, указанных производителем, или разброс между цилиндрами превышает 1-3 бара (в зависимости от модели), это указывает на серьёзные неисправности. Игнорирование таких показателей приведёт к прогрессирующему ухудшению работы мотора.

Эксплуатация с низкой компрессией допустима лишь кратковременно, например, при доставке автомобиля в сервис. Длительная езда в таком состоянии вызывает повышенный износ деталей, масложор, перегрев и полный отказ двигателя. Требует срочной диагностики для выявления точной причины.

Критические случаи падения компрессии

- Прогар клапана или поршня – разница в цилиндрах >5 бар, характерный металлический стук. Требует разборки ГБЦ.

- Разрушение поршневых колец – компрессия близка к нулю в одном цилиндре, сизый выхлоп. Необходима замена колец и гильзовка.

- Деформация цилиндра – плавное снижение компрессии во всех цилиндрах с одновременным падением мощности. Нужна расточка блока.

- Пробой прокладки ГБЦ – резкое падение в соседних цилиндрах, белый пар из выхлопа. Замена прокладки с притиркой головки.

Важно: Перед ремонтом исключите ложные причины – закоксовку колец или неисправность измерительного прибора. Для проверки залейте в проблемный цилиндр 5-10 мл моторного масла и повторите замер. Если компрессия выросла – виноваты кольца, если нет – повреждены клапаны или прокладка.

Профилактические замеры компрессии

Регулярная проверка компрессии позволяет выявить износ цилиндропоршневой группы, клапанов или прокладки ГБЦ на ранней стадии, предотвращая дорогостоящий ремонт. Замеры проводят на прогретом двигателе при выкрученных свечах зажигания (или форсунках в дизельных моторах), с отключенным топливным насосом и полностью открытой дроссельной заслонкой для точности показаний.

Используйте качественный компрессометр с резьбовым наконечником вместо конусного – это исключит утечки воздуха и обеспечит стабильность данных. Фиксируйте результаты для каждого цилиндра в таблицу, анализируя не только абсолютные значения, но и разницу между ними: допустимый разброс не должен превышать 10-15% от максимального показателя в группе.

Порядок выполнения замеров

- Прогреть двигатель до рабочей температуры (80-90°C).

- Отключить топливный насос (предохранитель/реле) и зажигание.

- Выкрутить все свечи зажигания, отметив положение проводов.

- Вставить наконечник компрессометра в первое свечное отверстие.

- Нажать педаль газа до упора (открыть дроссель) и крутить стартером 5-7 секунд.

- Зафиксировать максимальное значение на приборе.

- Повторить для остальных цилиндров.

Критерии оценки: Сравните результаты с нормами производителя (обычно 12-16 бар для бензиновых ДВС, 25-35 бар для дизелей). Если в одном цилиндре значение ниже нормы, проведите «мокрый» тест: добавьте 5 мл моторного масла через свечное отверстие и повторите замер. Рост компрессии укажет на износ колец, отсутствие изменений – на проблемы клапанов или прокладки ГБЦ.

| Разница между цилиндрами | Рекомендуемое действие |

|---|---|

| ≤ 1 бар | Норма, диагностика не требуется |

| 1-3 бар | Контроль через 5 000 км |

| ≥ 3 бар | Срочная углубленная диагностика |

Периодичность замеров: каждые 20 000 км для высокофорсированных двигателей или при пробеге свыше 100 000 км. Для новых авто – по симптомам (падение мощности, троение, повышенный расход масла). Результаты заносите в журнал обслуживания – это поможет отследить динамику износа.

Список источников

Руководства по техническому обслуживанию и ремонту двигателей конкретных производителей (например, Haynes, Chilton). Содержат спецификации допустимых значений компрессии для различных моделей ДВС.

Техническая документация к компрессометрам (инструкции производителей: Jonnesway, Licota, Autoprofi). Описывают принципы работы, методики замеров и особенности интерпретации результатов при использовании приборов.

- Учебные пособия по устройству и диагностике автомобильных двигателей (авторы: В.В. Кислов, П.А. Белоконь)

- Специализированные автомобильные издания (За рулём, Авторевю): статьи о диагностике ЦПГ

- Протоколы заводских испытаний двигателей (нормативы давления в цилиндрах)

- Отраслевые стандарты (ГОСТ Р, SAE J) по методам контроля технического состояния ДВС

- Технические обзоры на профильных онлайн-порталах (Дром, Авто.ру, Abw.by)