Какие узлы проверяют на техосмотре автомобиля

Статья обновлена: 01.03.2026

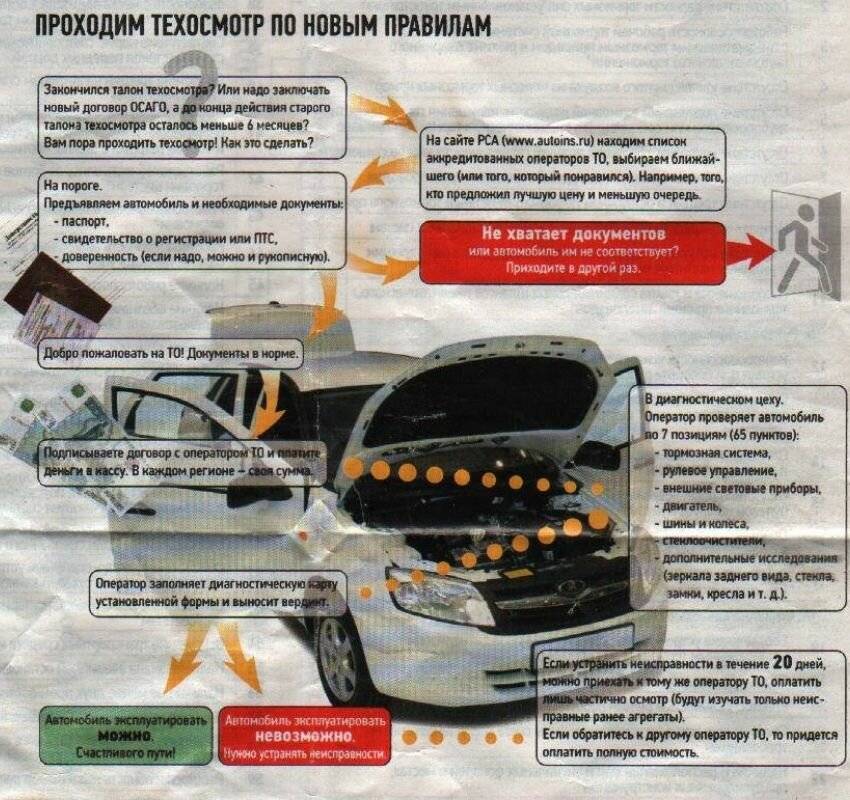

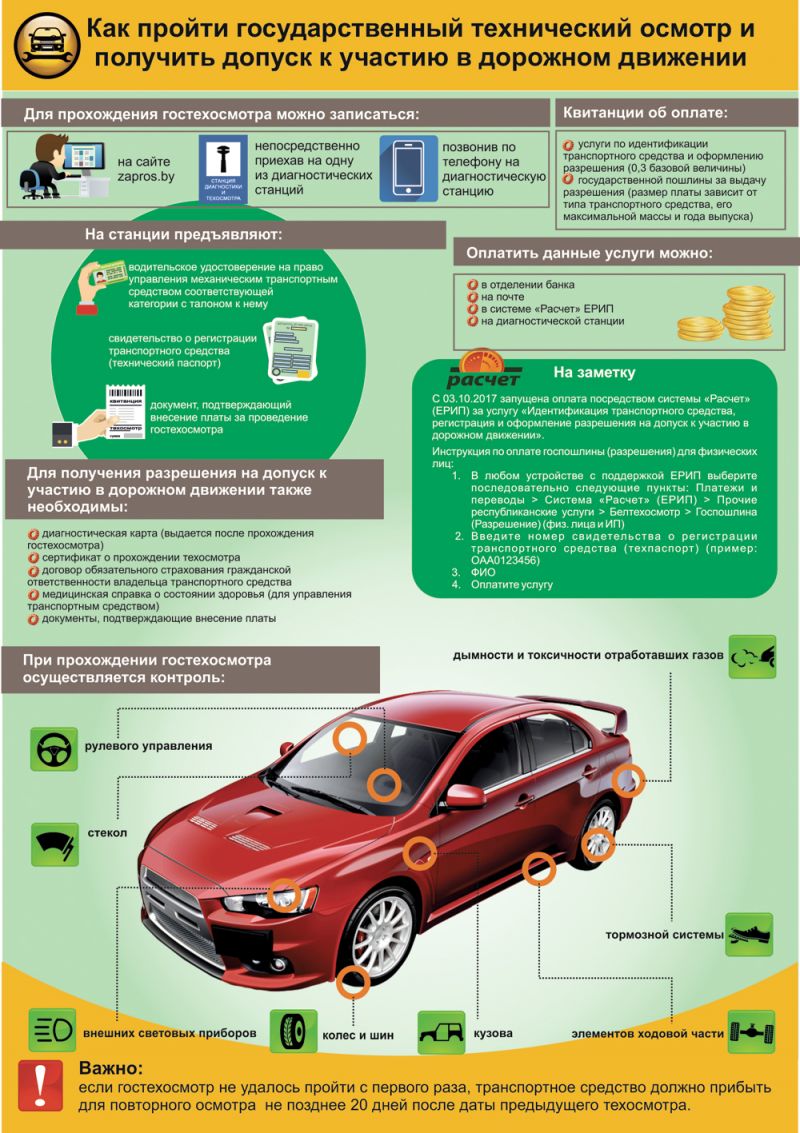

Технический осмотр – обязательная процедура для проверки безопасности транспортного средства. Его главная цель – выявить неисправности, угрожающие жизни водителя, пассажиров и других участников дорожного движения.

Проверке подлежат ключевые системы и узлы автомобиля, напрямую влияющие на безопасность эксплуатации. Законодательство строго регламентирует перечень контролируемых параметров и допустимые нормы их соответствия.

Понимание, какие именно элементы проверяют специалисты во время ТО, помогает владельцу подготовить машину и избежать неожиданных проблем при прохождении осмотра.

Наличие незарегистрированных изменений конструкции

Проверяется соответствие фактической конструкции транспортного средства данным, указанным в регистрационных документах (ПТС и СТС). Инспекторы сверяют ключевые узлы с заводскими характеристиками, зафиксированными производителем. Любые модификации, не внесённые официально в ГИБДД, считаются нарушениями.

Особое внимание уделяется элементам, влияющим на безопасность и экологию. Несанкционированные изменения могут привести к отказу в выдаче диагностической карты. Владельцу потребуется либо восстановить исходную конструкцию, либо пройти сложную процедуру легализации изменений в ГИБДД с предоставлением подтверждающих документов.

Типичные изменения, подлежащие проверке:

- Кузов и рама: Установка нештатных бамперов, спойлеров, лебедок, силового обвеса, незарегистрированный тюнинг

- Ходовая часть: Замена типа подвески (пневматическая/пневмогидравлическая вместо штатной), лифт/опускание кузова более чем на 5 см

- Двигатель: Монтаж мотора другой модели или мощности без разрешения, установка турбонаддува

- Топливная система: Переоборудование с бензина на газ (ГБО) без отметки в документах

- Световые приборы: Несертифицированные ксеноновые/LED-лампы в фарах под галоген, дополнительные прожекторы

- Колёса и шины: Выход за допустимые параметры (диаметр, вылет, ширина)

Исключение: Разрешены без согласования только предварительно одобренные производителем опции из официального прайс-листа, установленные до первой регистрации ТС.

Состояние лакокрасочного покрытия кузова

При проверке лакокрасочного покрытия (ЛКП) основное внимание уделяется выявлению коррозии, глубоких повреждений и следов неучтённого ремонта. Инспектор визуально оценивает целостность краски на всех элементах кузова, включая скрытые зоны (пороги, арки, днище). Сквозная ржавчина на силовых элементах конструкции – критичное нарушение.

Незначительные сколы или поверхностные царапины без признаков коррозии обычно не влияют на результат. Однако крупные отслоения, вздутия краски или нарушение геометрии кузова требуют экспертной оценки. Обязательно сверяется фактический цвет автомобиля с данными в регистрационных документах.

Ключевые проверяемые параметры

- Коррозия металла: выявление очагов ржавчины, особенно:

- Сквозной коррозии на лонжеронах, стойках, порогах

- Пузырей под краской с распространением на сварные швы

- Механические повреждения:

- Глубокие царапины до металла

- Трещины, сколы ЛКП размером более 2-3 см

- Деформации с нарушением защитного слоя

- Качество ремонтных работ:

- Неоднородность цвета после перекраски

- Наличие "шагрени", подтёков, маскирующих вмятины

- Соответствие заводской комплектации: отсутствие незадекларированных изменений цвета кузова

Целостность лобового стекла

Проверяется отсутствие трещин, сколов и глубоких царапин на лобовом стекле автомобиля. Особое внимание уделяется зоне водительского обзора – области размером 40×30 см перед рулём, где дефекты категорически запрещены.

Контролируется соответствие стекла типу: для водительской зоны допустимо только триплекс-стекло (многослойное). Тонировка лобового стекла разрешена исключительно в верхней части (не шире 14 см) и должна соответствовать установленным нормам светопропускания.

Ключевые критерии браковки

- Трещины длиной свыше 10 см в любой зоне стекла

- Сколы диаметром более 3 см (даже в зоне вне обзора водителя)

- Наличие двух и более повреждений в пределах зоны очистки стеклоочистителей

- Расслоение триплекса или нарушение герметичности стеклопакета

- Искажение обзора (пузыри, волны, сильные потертости)

Отсутствие трещин на боковых стеклах

Боковые стекла (двери и задние стойки) проверяют на наличие любых повреждений: трещин, сколов, расслоений или глубоких царапин. Даже незначительные дефекты могут привести к критическому разрушению стекла при ударе или перепаде температур, создавая угрозу для водителя и пассажиров.

Особое внимание уделяют зоне возле креплений и краям стекла – здесь трещины распространяются быстрее. Допустимы лишь поверхностные потертости, не влияющие на обзор и структурную целостность. Наличие звездообразных сколов более 3 см или трещин, пересекающих зону водительского обзора, является основанием для недопуска.

Критерии проверки

- Запрещены:

- Сквозные трещины любой длины

- Трещины, попадающие в сектор очистки стеклоочистителя

- Сколы с радиальными трещинами в зоне водительского обзора

- Допустимы:

- Единичные точечные сколы (до 3 мм) вне зоны обзора

- Поверхностные царапины без глубинных повреждений

| Тип повреждения | Допустимый размер | Размещение |

|---|---|---|

| Точечный скол | ≤ 3 мм | Вне зоны очистки дворников |

| Краевая трещина | 0 мм (полный запрет) | Любая часть стекла |

Чистота и целостность зеркал заднего вида

При проверке зеркал заднего вида инспектор в первую очередь оценивает степень их чистоты. Загрязнения, трещины, сколы или значительные царапины, ухудшающие обзорность, являются основанием для недопуска транспортного средства к эксплуатации. Грязь, лед, снег, а также тонирующая пленка (если она не предусмотрена заводом-изготовителем) должны быть устранены.

Обязательной проверке подлежит физическая целостность и надежность крепления зеркал. Все штатные зеркала (левое боковое, правое боковое и салонное) должны присутствовать, быть устойчиво зафиксированы на своих кронштейнах или основании, без риска самопроизвольного отрыва или изменения положения во время движения. Отсутствие даже одного зеркала приводит к неудовлетворительному результату техосмотра.

Ключевые аспекты проверки

- Отсутствие повреждений: Зеркала не должны иметь трещин, глубоких царапин, сколов или отслоений отражающего слоя, искажающих изображение.

- Стабильность положения: Механизмы регулировки (если есть) должны обеспечивать надежную фиксацию выбранного угла обзора без самопроизвольного смещения.

- Корректная регулировка: Зеркала должны быть настроены так, чтобы водитель мог контролировать пространство позади и сбоку от автомобиля без необходимости существенно отрывать взгляд от дороги.

| Тип зеркала | Минимальные требования по чистоте и целостности |

| Салонное | Полностью целое, чистое, без затемнений (кроме заводского "антиблик"). Крепление надежное. |

| Боковое левое | Обязательно плоское. Безупречная чистота и целостность поверхности. Отсутствие люфтов. |

| Боковое правое | Допускается небольшое сферическое искривление (если предусмотрено конструкцией). Не должно быть сколов по краю, ухудшающих обзор. |

Работоспособность стеклоочистителей ветрового стекла

При проверке стеклоочистителей оценивается исправность всех режимов работы: стандартной и высокой скорости, а также функции прерывистого действия (если предусмотрена конструкцией). Инспектор активирует систему через штатный переключатель в салоне, контролируя синхронность движения рычагов и отсутствие заеданий в механизме привода.

Особое внимание уделяется качеству очистки: щетки должны полностью удалять влагу с установленной зоны ветрового стекла, не оставляя непротертых участков или разводов. Допускается работа без вибрации и посторонних шумов, а резиновые элементы щёток не должны иметь трещин, расслоений или механических повреждений.

Критерии проверки

- Очищаемая площадь: покрытие минимум 80% зоны А (прямоугольник 30×20 см по центру стекла) и 90% зоны В (остальная часть водительского сектора)

- Состояние щеток: резиновые кромки без затвердевания, царапин на стекле и равномерный прижим по всей длине

- Функционирование омывателя: подача жидкости без задержек на ≥80% лобового стекла, герметичность соединений

Важно! Отказ системы в любом из режимов или повреждение щёток, влияющее на обзор, приведёт к недопуску. Замена резинок требуется при видимом износе ≥3 мм по длине рабочей кромки.

Работоспособность омывателей лобового стекла

Проверяется наличие достаточного количества омывающей жидкости в бачке. Инспектор активирует систему водительского места для подачи жидкости на стекло.

Контролируется работоспособность электрического насоса: при включении должна четко слышаться его работа. Жидкость обязана поступать на лобовое стекло под давлением.

- Проверка форсунок на отсутствие засоров

- Контроль правильности направления струй (должны попадать в зоны очистки стеклоочистителей)

- Оценка герметичности системы (отсутствие подтеков на магистралях)

- Фактическая эффективность очистки стекла при совместной работе с дворниками

Проверка передних противотуманных фар

На техосмотре контролируется работоспособность передних противотуманных фар: каждая фара должна включаться штатным переключателем и давать устойчивый свет без мерцания. Обязательно проверяется отсутствие трещин, сколов и других повреждений рассеивателя, влияющих на светораспределение.

Особое внимание уделяется правильности установки фар: они должны быть надежно закреплены без люфтов, а световой пучок – не слепить встречных водителей. Цвет излучения допускается только белый или селективный желтый (не допускаются синие, красные или зеленые оттенки).

Ключевые проверяемые параметры

- Соответствие светового луча: отсутствие засветки в верхнюю полусферу

- Цветопередача: проверка через спектрофотометр или визуальным сравнением с эталоном

- Целостность проводки: отсутствие оголенных проводов и коррозии контактов

- Герметичность корпуса: исключение конденсата внутри фары

| Критерий | Требование | Метод проверки |

|---|---|---|

| Высота установки | Не ниже 250 мм от дороги | Измерительная линейка |

| Угол освещения | Строго вниз и в стороны | Проверка на экране |

| Симметричность | Одинаковая яркость обеих фар | Визуальная оценка |

Работа передних габаритных огней

Передние габаритные огни (также называемые парковочными лампами) проверяются на исправность, правильность цвета и соответствие режима работы. Инспектор визуально оценивает целостность рассеивателей и корпусов световых приборов.

Обязательно контролируется одновременное включение обеих ламп при активации соответствующего положения переключателя внешнего освещения. Отсутствие реакции даже одного из огней или их несимметричная работа служат основанием для недопуска автомобиля к эксплуатации.

Ключевые параметры проверки:

- Цвет излучения: Допустим только белый или селективно-желтый свет (ГОСТ Р 51709-2001).

- Интенсивность свечения: Лампа не должна гореть тусклее нормы или мигать.

- Автоматическое отключение: При переключении на ближний/дальний свет габариты должны оставаться включенными.

Дополнительно оценивается отсутствие трещин на оптике, способных вызвать слепящий эффект или попадание влаги. При замене ламп важно использовать изделия регламентированной мощности – превышение значения приводит к перегреву и расплавлению плафона.

Корректность ближнего света фар

Проверка ближнего света фар – обязательный этап техосмотра, направленный на обеспечение безопасности в темное время суток и условиях плохой видимости. Специалисты оценивают исправность, правильность настройки и соответствие света установленным нормам, чтобы исключить ослепление водителей встречного транспорта и гарантировать достаточную освещенность дорожного полотна перед автомобилем.

Основное внимание уделяется нескольким ключевым параметрам. Во-первых, проверяется работоспособность обеих фар: они должны включаться синхронно и давать свет равной интенсивности без мерцания. Во-вторых, критически важна правильная регулировка угла наклона пучка света, которая напрямую влияет на видимость и безопасность.

Основные проверяемые параметры:

- Наличие и исправность: Обе фары ближнего света должны быть установлены, не иметь повреждений (трещины, сколы), и включаться при активации.

- Цвет и сила света: Свет должен быть белым (допускаются оттенки, близкие к белому) и обладать достаточной силой, не быть тусклым.

- Правильность регулировки (угол наклона): Проверяется на специальном оптическом стенде. Верхняя граница светового пучка должна иметь четкую горизонтальную линию с заданным углом наклона вниз (обычно около 1-1.5%), чтобы не слепить встречных водителей.

- Равномерность светового пучка: Свет от обеих фар должен быть симметричным и образовывать единое световое пятно на дороге без резких перепадов или темных зон.

- Отсутствие загрязнений: Сильно загрязненные рассеиватели или лампы существенно снижают эффективность освещения.

Несоответствие любого из этих параметров (особенно неверная регулировка угла наклона или разная интенсивность света) является основанием для не прохождения техосмотра. Корректная работа ближнего света – критически важный фактор для предотвращения аварийных ситуаций в темное время суток.

Корректность дальнего света фар

Проверка дальнего света фар направлена на обеспечение безопасной ночной езды без ослепления других участников движения. Специалисты измеряют не только яркость, но и правильность распределения светового потока относительно оптической оси транспортного средства.

Основным инструментом контроля служит оптический стенд – экран с разметкой, на который проецируется свет фар. Автомобиль устанавливается строго перпендикулярно экрану на фиксированном расстоянии, после чего включается дальний свет для анализа параметров.

Ключевые проверяемые параметры:

- Соосность световых пучков – отсутствие вертикального и горизонтального смещения относительно оси симметрии авто.

- Высота светотеневой границы – верхняя граница основного светового пятна не должна превышать установленных значений (обычно 120-130 см от уровня земли на дистанции 10 м).

- Равномерность освещения – отсутствие резких перепадов яркости и "провалов" в центральной зоне пучка.

Типичные причины отказа:

- Неправильная регулировка угла наклона фар

- Деформация отражателей из-за перегрева или влаги

- Заводской брак или механические повреждения оптики

- Установка ламп, не соответствующих типу фары (например, LED в галогенные отражатели)

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Сила света | мин. 15 000 кд | Недостаточная видимость |

| Угол отклонения | макс. 1° по вертикали/горизонтали | Ослепление встречных водителей |

Важно: Проверка всегда проводится совместно с оценкой ближнего света, так как системы регулировки у них чаще всего общие. Загрязнённые или помутневшие рассеиватели также являются основанием для недопуска, даже при корректной настройке.

Работа указателей поворота спереди

Контролируется физическая целостность рассеивателей и корпусов передних повторителей. Повреждения в виде трещин, сколов или сильного помутнения пластика, ухудшающие видимость сигнала, не допускаются. Проверяется надежность крепления указателей к кузову автомобиля.

Оценивается работоспособность ламп на каждом указателе при активации левого и правого поворотов. Лампа должна устойчиво включаться при каждом срабатывании и не демонстрировать признаков перегорания или прерывистого контакта. Отсутствие свечения хотя бы одной лампы является критическим нарушением.

Параметры светового сигнала

- Цвет излучения: Допустим исключительно желтый или оранжевый свет. Белый, красный или любой другой оттенок не соответствует нормам.

- Частота мигания: Проверяется соответствие диапазону 60–120 циклов включения/выключения в минуту (1–2 Гц). Слишком быстрое или медленное мигание указывает на неисправность.

- Синхронность: При наличии нескольких ламп в одном указателе они должны включаться и выключаться строго одновременно. Рассогласованность в их работе недопустима.

Работа указателей поворота сзади

Исправность задних указателей поворота критична для безопасности, так как они информируют других участников движения о планируемом маневре автомобиля. Нарушения в их работе повышают риск ДТП при перестроениях и поворотах.

При проверке контролируется не только наличие сигнала, но и соответствие его характеристик установленным нормам. Лампы должны гореть без перебоев, с определенной частотой и интенсивностью, исключающей двусмысленное толкование водителями сзади.

Ключевые параметры проверки

Основные аспекты, которые оценивает инспектор:

- Цвет излучаемого света – строго оранжевый или желтый, без примеси красного оттенка

- Частота мигания – 60-120 импульсов в минуту с равными интервалами

- Синхронность работы – одновременное включение всех сигналов на одной стороне авто

Дополнительно проверяют:

| Целостность рассеивателей | Отсутствие трещин, затемняющих наклеек или загрязнений |

| Высота расположения | Не ниже 35 см от земли и не выше 150 см |

| Угол видимости | Минимум 80° по горизонтали от оси автомобиля |

Важно: Сигналы не должны светить постоянно или не включаться вообще при активации. Не допускается использование ламп разного цвета на одной оси транспортного средства.

Функционирование стоп-сигналов

Проверяется исправность всех стоп-сигналов: основных (расположенных сзади) и дополнительного (на заднем стекле или спойлере). Контролер удостоверяется, что огни активируются исключительно при нажатии педали тормоза и мгновенно гаснут после ее отпускания.

Оценивается яркость свечения ламп или светодиодов – она должна соответствовать нормам без затемненных участков. Одновременно исключается постоянное горение сигналов без воздействия на педаль, свидетельствующее о неисправности датчика или проводки.

Ключевые параметры проверки

- Автоматическое срабатывание при нажатии тормоза

- Корректное отключение после прекращения воздействия на педаль

- Отсутствие трещин и загрязнений на рассеивателях

- Равномерность свечения всех элементов

- Строго красный цвет излучаемого света

- Недопустимость срабатывания от других педалей

Работа задних габаритных огней

Проверка включает визуальный осмотр целостности рассеивателей и корпусов фонарей на отсутствие трещин, сколов или других повреждений, влияющих на светораспределение. Инспектор убеждается в чистоте поверхности световых приборов, так как загрязнения существенно снижают яркость.

Обязательно тестируется работоспособность всех ламп в положении "габариты": должны гореть одновременно левый и правый задние габаритные огни. Отдельно проверяется соответствие цвета излучения – он должен быть исключительно красным, без посторонних оттенков или бликов.

Ключевые параметры проверки:

- Интенсивность свечения: Яркость обязана соответствовать установленным нормам, исключая как чрезмерно тусклый, так и слепящий свет.

- Стабильность работы: Лампы не должны мигать, мерцать или самопроизвольно гаснуть при включенном положении.

- Герметичность соединений: Отсутствие влаги или конденсата внутри блока фонаря, указывающего на нарушение уплотнителей.

Исправность задних противотуманных фонарей

Проверка начинается с подтверждения наличия фонарей, если они предусмотрены конструкцией автомобиля. Обязательно тестируется их работоспособность: фонари должны включаться штатным переключателем и гореть без перебоев.

Контролируется соответствие света установленным нормам. Излучаемый свет обязан быть строго красного цвета без посторонних оттенков. Любые отклонения (белый, желтый, оранжевый) считаются нарушением.

Ключевые параметры проверки

- Целостность оптики:

- Отсутствие трещин, сколов и запотеваний на рассеивателе

- Герметичность корпуса (исключение попадания влаги)

- Правильность установки:

- Высота от дорожного покрытия: 250–1000 мм

- Расстояние от внешнего габарита: ≤ 400 мм

- Симметричность расположения (при наличии двух фонарей)

- Электрические параметры:

- Автоматическое отключение при активации заднего хода

- Невозможность включения без активированных габаритных огней

- Отсутствие коротких замыканий в цепи

- Световые характеристики:

- Равномерность свечения без тёмных пятен

- Отсутствие слепящего эффекта для водителей сзади

- Недопустимость совмещения со стоп-сигналами

Состояние фонарей заднего хода

Фонари заднего хода подвергаются комплексной проверке для подтверждения их работоспособности и соответствия нормам. Инспектор активирует передачу заднего хода при работающем двигателе, оценивая визуальные и функциональные параметры.

Основные проверяемые аспекты включают исправность ламп, герметичность корпуса и корректность светового пучка. Отсутствие трещин на рассеивателе и правильная цветопередача (исключительно белый свет) являются обязательными требованиями.

Критерии проверки

- Автоматическое включение при активации задней передачи

- Отсутствие повреждений: сколы, трещины, помутнение оптики

- Герметичность корпуса для предотвращения запотевания

- Яркость свечения (не менее 300 кд для легковых авто)

- Цвет излучения – исключительно белый без оттенков

Неисправности, приводящие к недопуску: мигание при вибрации кузова, частичное затемнение секций, использование светодиодов вместо штатных ламп без сертификации. Наклейки или тонировка на рассеивателе также являются нарушением.

Работоспособность аварийной сигнализации

Проверка начинается с активации кнопки аварийной сигнализации на приборной панели или рулевой колонке. Инспектор визуально контролирует синхронное мигание всех указателей поворота: передних, задних и боковых повторителей. Одновременно должен загораться соответствующий индикатор на панели приборов.

Оценивается частота мигания (1–2 Гц) и звуковое сопровождение работы реле. Сигналы обязаны быть хорошо различимы при дневном свете, без перебоев или задержек в цикле "включение-выключение". Дополнительно тестируется корректность автоматического включения сигнализации при срабатывании системы экстренного торможения (если такая функция предусмотрена конструкцией).

Ключевые требования к исправности

- Полный охват: работают все световые элементы (включая повторители на боковых поверхностях)

- Синхронность: одновременное мигание ламп с обеих сторон автомобиля

- Яркость: интенсивность света соответствует нормам, отсутствуют потускневшие или перегоревшие лампы

- Звуковая индикация: четкое слышимое щелканье реле при работе

Уровень люфта в рулевом управлении

Люфт рулевого колеса – это свободный ход ("холостое" вращение) без передачи усилия на управляемые колёса. Измеряется в градусах или миллиметрах перемещения обода руля. Превышение допустимого значения напрямую влияет на безопасность, так как увеличивает время реакции автомобиля на действия водителя.

Нормы люфта зависят от типа ТС и указываются в технической документации. Для легковых автомобилей максимально допустимый люфт обычно не превышает 10 градусов. Проверка выполняется при вывешенных передних колёсах или на специальном стенде с фиксацией руля и контролем угла поворота колёс.

Ключевые аспекты проверки

- Диагностика узлов: Определение источника люфта (рулевая рейка/редуктор, шарниры тяг, износ подшипников, крепление рулевой колонки).

- Сравнение с нормативами: Контроль по таблице предельных значений (пример ниже).

- Работоспособность усилителя: Проверка при работающем и заглушённом двигателе (для авто с ГУР/ЭУР).

| Тип ТС | Макс. люфт |

|---|---|

| Легковые автомобили | ≤ 10° |

| Автобусы до 5т | ≤ 20° |

| Грузовики до 3.5т | ≤ 25° |

Основные причины отказа: Износ шарниров рулевых тяг, деформация вала колонки, ослабление крепления рейки, нарушение регулировки зацепления в редукторе. При превышении норм эксплуатация запрещена до устранения неисправности.

Состояние рулевых тяг и наконечников

Конструкция соединяет рулевую рейку с поворотными кулаками, обеспечивая передачу усилия и синхронный поворот колес. Любой дефект этих элементов напрямую угрожает управляемости автомобиля.

При диагностике специалисты последовательно выполняют следующие действия:

Ключевые параметры проверки

Визуальный осмотр:

- Целостность пыльников: трещины, разрывы или отсутствие защиты приводят к попаданию грязи и ускоренному износу

- Наличие деформаций или следов механических повреждений на тягах

- Подтеки смазки, указывающие на разрушение сальников

Контроль подвижности соединений:

- Люфт в шарнирах наконечников: проверяется покачиванием тяги вверх-вниз при вывешенных передних колесах

- Осевой свободный ход: не должен превышать 1.5 мм (измеряется специальным люфтомером)

- Плавность вращения шаровых шарниров без заеданий

Дополнительные тесты:

| Реакция на нагрузку | Рычаг покачивают при зажатых тормозах для выявления скрытых люфтов |

| Состояние резьбы | Деформация или срыв резьбы на регулировочных муфтах не допускается |

Несоответствие нормам по любому пункту требует обязательной замены узла. Запрещается восстановление путем сварки или запрессовки новых шарниров в старые тяги.

Герметичность гидроусилителя руля

Проверка начинается с визуального осмотра всех компонентов системы на наличие подтёков рабочей жидкости. Мастер исследует насос ГУР, шланги высокого и низкого давления, рулевую рейку, соединительные фитинги и расширительный бачок. Обнаружение масляных пятен, потёков или влажных участков указывает на нарушение герметичности.

Обязательно контролируется уровень жидкости в бачке гидроусилителя. Значительное снижение уровня за короткий период – явный признак утечки. Дополнительно оценивается состояние жидкости: вспенивание или помутнение свидетельствует о подсосе воздуха через негерметичные соединения.

Ключевые элементы диагностики

- Насос ГУР: проверка сальника приводного вала и уплотнений корпуса.

- Гидравлические шланги: выявление трещин, вздутий или истирания оплётки по всей длине.

- Рулевая рейка: осмотр сальников штоков и мест подключения магистралей.

- Соединительные элементы: диагностика резьбовых соединений, штуцеров и хомутов.

- Расширительный бачок: проверка целостности корпуса и герметичности крышки.

Важно: Даже незначительные утечки приводят к падению давления в системе, что вызывает тяжёлое вращение руля и ускоренный износ насоса. При обнаружении дефектов автомобиль не пройдёт техосмотр до устранения неисправности.

Износ шаровых опор передней подвески

Шаровые опоры передней подвески обеспечивают подвижное соединение рычагов со ступицей колеса, позволяя ему поворачиваться и перемещаться вертикально. Их износ напрямую влияет на безопасность: критическое разрушение опоры приводит к потере управления колесом.

На техосмотре диагностика выполняется комплексно. Механики проверяют целостность пыльников, отсутствие видимых деформаций, а главное – определяют наличие недопустимого люфта в шарнирном соединении, который свидетельствует о выработке.

Методы выявления неисправности

Основные способы проверки:

- Визуальный осмотр: Трещины, разрывы пыльников, следы коррозии или выдавливания смазки.

- Контроль осевого и радиального люфта: Специалист монтировкой или ломиком прикладывает усилие к колесу в разных плоскостях, фиксируя свободный ход пальца во втулках.

- Проверка на подвешенном колесе: Автомобиль поднимают на подъемнике, имитируя разгрузку подвески, для точной оценки зазоров.

- Анализ поведения при движении: Косвенными признаками служат стуки на неровностях, увод авто в сторону при торможении, неравномерный износ покрышек.

Критерии браковки:

- Люфт пальца превышает допустимые нормы (обычно > 0.8-1.5 мм).

- Подклинивание шарнира при повороте или заедание.

- Наличие сколов, вмятин на корпусе или сферической части пальца.

| Признак износа | Возможные последствия |

|---|---|

| Разрушенный пыльник | Ускоренная коррозия и абразивный износ шарнира |

| Видимый люфт при раскачивании | Ударные нагрузки на элементы подвески, деформация креплений |

| Заклинивание шарнира | Потеря курсовой устойчивости, разрушение посадочных мест |

Несоответствие хотя бы одному критерию – основание для отказа в диагностической карте. Игнорирование неисправности ведет к риску отрыва шаровой опоры во время движения с потерей контроля над колесом.

Состояние стоек стабилизаторов

Стойки стабилизатора обеспечивают связь между стабилизатором поперечной устойчивости и элементами подвески, гася крены кузова при поворотах и маневрах. Их исправность напрямую влияет на устойчивость автомобиля, точность рулевого управления и равномерность износа шин.

При техосмотре диагностируют целостность и функциональность стоек, так как их повреждение вызывает стуки в подвеске, ухудшение управляемости и риск внезапного разрушения узла. Дефектные стойки увеличивают нагрузку на смежные компоненты ходовой части, что может привести к дорогостоящему ремонту.

Ключевые параметры проверки

- Люфты и зазоры: отсутствие продольного и поперечного свободного хода в шарнирных соединениях.

- Целостность пыльников: проверка на разрывы и трещины, предотвращающие попадание грязи в шарниры.

- Деформации корпуса: визуальный осмотр на искривления, вмятины или следы ударов.

- Состояние шарниров: оценка плавности хода без заклиниваний и посторонних звуков при ручном покачивании.

- Крепежные элементы: контроль надежности резьбовых соединений и отсутствия коррозии.

Работоспособность амортизаторов

Амортизаторы играют критическую роль в безопасности движения, обеспечивая постоянный контакт колес с дорожным покрытием, стабилизируя кузов автомобиля при разгоне, торможении и поворотах. Их неисправность напрямую влияет на эффективность работы тормозной системы (особенно ABS и ESP), ухудшает управляемость и повышает риск потери контроля над автомобилем.

Проверка амортизаторов на техосмотре является обязательной и направлена на выявление неисправностей, которые могут привести к опасным ситуациям на дороге. Инспектор оценивает их состояние по нескольким ключевым параметрам.

Что конкретно проверяют

Основные критерии проверки амортизаторов включают:

- Наличие подтеков масла (гидравлической жидкости): Значительные масляные потеки на корпусе амортизатора или вокруг него свидетельствуют о разгерметизации и утечке рабочей жидкости. Это главный признак неисправности и повод для отказа.

- Целостность корпуса и штока: Осматривается на предмет видимых механических повреждений: вмятины, глубокие царапины на штоке (которые могут повредить сальник), следы коррозии, способные нарушить герметичность или прочность.

- Состояние крепежных элементов (сайлентблоков, втулок, гаек): Проверяется отсутствие трещин в резинотехнических элементах, износа втулок, надежность затяжки крепежных гаек и болтов. Люфты в местах крепления недопустимы.

- Работоспособность: Оценивается способность амортизатора эффективно гасить колебания подвески. Основной метод проверки на пункте ТО – "раскачка" автомобиля.

Метод "раскачки":

- Инспектор с силой нажимает на каждый угол автомобиля, раскачивая кузов вверх-вниз.

- После резкого отпускания наблюдаются колебания кузова.

- Исправные амортизаторы должны гасить эти колебания максимум за 1-2 полных цикла (подъем-опускание).

- Если кузов продолжает раскачиваться дольше (более двух циклов) или амплитуда колебаний велика, это указывает на износ или неисправность амортизатора на проверяемой оси.

| Неисправность | Возможные последствия |

|---|---|

| Утечка жидкости | Потеря демпфирующей способности, ухудшение сцепления с дорогой. |

| Повреждение штока/корпуса | Разгерметизация, заклинивание, полный отказ. |

| Износ креплений/сайлентблоков | Стуки, нарушение геометрии подвески, ускоренный износ амортизатора. |

| Снижение эффективности демпфирования | Увеличение тормозного пути, ухудшение курсовой устойчивости и управляемости, "рысканье" на неровностях, преждевременный износ шин и других элементов подвески. |

Целостность пыльников ШРУСов

Состояние пыльников ШРУСов (шарниров равных угловых скоростей) критически влияет на долговечность узлов трансмиссии. Герметичная защита предотвращает вымывание смазки и попадание абразивных частиц внутрь шарнира.

При осмотре мастер выполняет следующие действия:

- Визуально проверяет наружные пыльники передних приводов на наличие трещин, порезов или следов масла.

- Контролирует внутренние пыльники (ближе к коробке передач), используя зеркало или подъемник для доступа к скрытым зонам.

- Оценивает фиксацию хомутов: они должны плотно обжимать резину без перекосов и следов смещения.

Признаки неисправности

| Повреждение пыльника | Трещины, разрывы резины, следы выдавленной смазки |

| Ослабление хомута | Смещение пыльника, подтеки смазки у основания |

| Последствия износа | Хруст при повороте, вибрация при разгоне, разрушение ШРУСа |

Дефектные пыльники требуют немедленной замены. Эксплуатация авто с поврежденной защитой ШРУСов приводит к дорогостоящему ремонту трансмиссии и нарушению безопасности движения.

Толщина тормозных колодок

Минимально допустимая толщина фрикционного слоя тормозных колодок строго регламентирована. Для легковых автомобилей критическим значением обычно считается 1,5–2 мм, хотя точный параметр зависит от конкретной модели и требований производителя. Измерение выполняется через смотровое окно суппорта или при частичном демонтаже колеса.

Проверяются колодки на всех колесах: передних и задних (независимо от типа тормозов – дисковые или барабанные). Важна равномерность износа: разница в толщине на колодках одной оси не должна превышать 30%. Также осматривается состояние тормозных дисков или барабанов на предмет глубоких борозд, трещин или критической толщины.

Ключевые аспекты проверки

- Фактическая толщина: Сравнение с минимально разрешенным значением для ТС данной категории.

- Равномерность износа: Отсутствие значительной разницы между колодками на одной оси (левый/правый).

- Целостность: Отсутствие сколов, расслоений, замасливания или подтеков тормозной жидкости.

- Соответствие дискам/барабанам: Проверка параллельного износа контактирующих поверхностей.

| Тип тормозов | Метод проверки | Особенности |

|---|---|---|

| Дисковые | Визуально через окно суппорта, штангенциркулем при снятом колесе | Быстрый износ внутренней колодки (требует внимания) |

| Барабанные | Только при снятом тормозном барабане | Скрытый износ, риск закисания механизмов |

Важно: Неравномерный износ или критическая толщина колодок – основание для отказа в прохождении техосмотра, так как это напрямую влияет на безопасность торможения и увеличивает тормозной путь.

Состояние тормозных дисков и барабанов

Проверяют толщину рабочих поверхностей, сравнивая с минимально допустимыми значениями, установленными производителем. Используют штангенциркуль или микрометр для точного замера остаточной толщины, исключая участки с глубокими бороздами.

Контролируют равномерность износа по всей поверхности и отсутствие критических повреждений. К ним относятся глубокие трещины (особенно радиальные), сколы, местные перегревы ("синие" пятна), а также выраженная коррозия, нарушающая плоскостность.

Ключевые параметры и дефекты

- Биение и деформация: Проверяют на стенде или индикатором часового типа. Превышение допустимого биения (обычно 0,05–0,15 мм) вызывает вибрацию руля и педали при торможении.

- Глубина канавок и рисок: Глубокие борозды снижают площадь контакта с колодками и ухудшают эффективность торможения.

- Состояние рабочих кромок барабанов: Наличие задиров, ступеней износа или эллипсности, приводящих к неравномерному прилеганию колодок.

| Элемент | Основной критерий браковки |

|---|---|

| Тормозной диск | Истончение ниже min толщины или трещины >30% радиуса |

| Тормозной барабан | Превышение max диаметра расточки или трещины в зоне контакта с колодками |

- Диски с критическим износом или перегревом теряют теплоотводящие свойства, провоцируя закипание тормозной жидкости.

- Барабаны с эллипсностью вызывают "провалы" педали и снижение усилия на колесе при экстренном торможении.

Герметичность тормозной системы

Проверка герметичности является критически важным этапом техосмотра, так как утечки тормозной жидкости приводят к резкому падению давления в контуре и полному отказу тормозов. Контроль осуществляется визуально и с помощью специального оборудования под нагрузкой.

Мастер последовательно осматривает все элементы гидравлической системы на предмет подтеков жидкости, механических повреждений трубок и коррозии соединений. Особое внимание уделяется участкам под основным тормозным цилиндром, возле суппортов и рабочих цилиндров колес.

Ключевые точки контроля

- Главный тормозной цилиндр: проверка корпуса, уплотнителей и мест подключения трубопроводов.

- Тормозные шланги: осмотр на трещины, вздутия, потертости и признаки старения резины.

- Металлические трубопроводы: поиск коррозии, вмятин и нарушения геометрии вдоль всего пути следования.

- Соединительные фитинги и штуцеры: контроль затяжки и состояния уплотнительных колец.

- Рабочие цилиндры (колесные): осмотр пыльников и корпусов на наличие следов протечек.

Для объективной оценки применяется стендовое тестирование: система нагружается давлением, превышающим рабочее, с фиксацией показаний манометра. Падение давления в течение определенного времени свидетельствует о нарушении герметичности. Допустимые нормы утечки строго регламентированы.

Работоспособность стояночного тормоза

Стояночный тормоз проверяют на способность удерживать автомобиль в неподвижном состоянии при заданном уклоне. Основной критерий – эффективность блокировки задних колес при включенном рычаге или педали. Без исправного ручника эксплуатация транспортного средства запрещена из-за риска самопроизвольного движения.

Диагностика включает механическую оценку привода: проверяют целостность тросов, отсутствие заеданий и коррозии. Одновременно контролируют фиксацию храпового механизма рычага и полноту возврата кнопки разблокировки. Для электронных систем анализируют корректность работы датчиков и исполнительных модулей.

Ключевые параметры проверки

Тестирование проводят на тормозном стенде или эстакаде с уклоном 16-23%. Требования к эффективности:

| Тип ТС | Минимальная удерживающая сила |

|---|---|

| Легковые авто (до 3.5 т) | 16% от массы авто |

| Грузовики/автобусы | 12% от массы авто |

Дополнительно оценивают:

- Ход рычага – не более 2-4 щелчков у большинства моделей

- Равномерность срабатывания – одновременная блокировка обоих колес

- Состояние элементов:

- Отсутствие повреждений тросов и оболочек

- Исправность возвратных пружин

- Корректная регулировка механизма

Отказ констатируют при проскальзывании колес, нефиксации рычага или превышении допустимого люфта более 30% от нормы производителя.

Высота протектора летних шин

Минимально допустимая глубина протектора для летних шин легковых автомобилей составляет 1,6 мм согласно техническому регламенту Таможенного союза (ТР ТС 018/2011). Несоблюдение этого требования является основанием для отказа в прохождении техосмотра, так как изношенные шины критически снижают безопасность: ухудшается сцепление с дорогой, увеличивается тормозной путь и риск аквапланирования.

При проверке замеры выполняются глубиномером в четырёх основных точках по окружности каждой шины. Обязательно оценивается равномерность износа: разница глубины протектора между любыми точками на одной оси не должна превышать 10%. Дополнительно инспектор визуально проверяет отсутствие повреждений (глубоких порезов, расслоений, деформаций), влияющих на целостность шины.

Требования к протектору для разных ТС

| Тип транспортного средства | Минимальная глубина протектора (мм) |

|---|---|

| Легковые автомобили (категория M1) | 1,6 |

| Грузовые автомобили (категория N1, N2, N3) | 1,0 |

| Автобусы (категория M2, M3) | 2,0 |

| Мотоциклы (категория L) | 0,8 |

Важно: для шин с индикаторами износа (TWI) предельный износ наступает при достижении метками уровня основного рисунка протектора. Наличие шипов не влияет на норму остаточной глубины, но их количество на осях должно быть одинаковым.

Высота протектора зимних шин

Основной параметр, который проверяют на техосмотре для зимних шин – это остаточная глубина протектора. Согласно действующему законодательству (Технический регламент Таможенного союза "О безопасности колесных транспортных средств"), минимально допустимая глубина протектора зимних шин, предназначенных для эксплуатации на обледеневшем или заснеженном дорожном покрытии, составляет 4,0 миллиметра. Это требование является обязательным для прохождения ТО.

Проверка глубины проводится в нескольких местах по окружности шины, особенно в зоне, соответствующей основным пятнам контакта с дорогой. Инспектор использует специальный глубиномер (штангенциркуль с глубиномером) для точных замеров. Важно, чтобы глубина была не менее нормы не только в отдельных точках, но и на большей части беговой дорожки протектора.

Ключевые аспекты проверки зимних шин на ТО

Помимо глубины протектора, инспекторы обращают внимание на следующие моменты:

- Тип шины: Требование к 4.0 мм относится именно к зимним шинам, маркированным значком горной вершины со снежинкой внутри (3PMSF) и/или буквами M+S (Mud + Snow). Для всесезонных шин с маркировкой M+S действует летняя норма в 1.6 мм, но их использование зимой может быть ограничено региональными законами.

- Равномерность износа: Значительная разница в глубине протектора на разных участках шины (например, по краям и в центре) указывает на проблемы с ходовой частью, развал-схождением или давлением и может стать причиной не прохождения ТО.

- Наличие индикаторов износа (TWI): Многие шины имеют встроенные индикаторы (обычно в виде выступов в канавках протектора). Если протектор стерся до уровня этих индикаторов, шина считается изношенной сверх нормы.

- Общее состояние: Наличие порезов, грыж, оголения корда, трещин на боковинах или протекторе, отсутствующих шипов (для шипованной резины в большом количестве) – все это является основанием для отказа в выдаче диагностической карты.

Таблица: Минимальная глубина протектора на ТО

| Тип Шины | Маркировка | Мин. глубина протектора |

|---|---|---|

| Зимняя (шипованная и нешипованная) | 3PMSF и/или M+S (как основная) | 4.0 мм |

| Летняя | Отсутствует 3PMSF/M+S или летние символы | 1.6 мм |

| Всесезонная (используется зимой) | M+S (часто без 3PMSF) | 1.6 мм (но может не соответствовать требованиям для зимнего периода по региону) |

Несоблюдение нормы по глубине протектора зимних шин является гарантированным основанием для отказа в прохождении технического осмотра, так как напрямую влияет на безопасность движения в зимних условиях – ухудшается сцепление с дорогой, увеличивается тормозной путь и риск аквапланирования на снежной каше.

Отсутствие повреждений на шинах

Поверхность шин тщательно осматривается на предмет механических дефектов, влияющих на безопасность эксплуатации. Любые нарушения целостности покрышки создают риск внезапной потери давления или разрушения при движении.

Особое внимание уделяется боковинам и зоне протектора, где чаще всего возникают критические повреждения. Обязательной проверке подлежат все четыре колеса, включая запаску, если она предусмотрена конструкцией.

Недопустимые дефекты:

- Глубокие порезы/разрывы, обнажающие корд или слои брекера

- «Грыжи» (локальные вздутия) на боковине из-за разрыва нитей корда

- Трещины длиной свыше 25 мм или глубиной, затрагивающей текстильный/металлокорд

- Отслоение протектора, бортовой части или элементов герметизации

- Следы термических повреждений (оплавления, «вулканизационные» пятна)

- Деформации диска, вызывающие неравномерный прижим шины

Давление воздуха в колесах

Правильное давление в шинах критично для безопасности: оно влияет на управляемость, тормозной путь и устойчивость автомобиля. Отклонения от нормы повышают риск аварий, особенно на мокрой дороге или в экстренных маневрах.

На техосмотре давление замеряют манометром на "холодных" шинах (после стоянки). Показатели сверяют с рекомендациями производителя, указанными в табличке на стойке двери водителя, лючке бензобака или руководстве по эксплуатации. Проверяют все колеса, включая запасное.

Ключевые аспекты проверки

- Равномерность: Разница давления между колесами одной оси не должна превышать 0.1–0.3 атм для исключения увода авто в сторону.

- Соответствие нагрузке: При полной загрузке автомобиля допускается увеличение давления (указано в мануале).

- Визуальный осмотр: Шины не должны иметь явных деформаций, указывающих на критичное падение давления.

Последствия нарушений:

- Низкое давление → перегрев шины, разрушение боковины, разбортировка на поворотах.

- Высокое давление → уменьшение пятна контакта с дорогой, аквапланирование, повреждение подвески.

Состояние глушителя и патрубков выхлопа

Проверка системы выпуска начинается с визуального осмотра целостности всех элементов: глушителя, резонатора, приемной трубы, катализатора и соединительных патрубков. Инспектор ищет сквозную коррозию, глубокие вмятины, трещины или разрывы металла, которые могут привести к утечке отработавших газов.

Особое внимание уделяется местам соединений труб (фланцы, хомуты) и креплениям к кузову. Поврежденные резиновые подвесы или сломанные кронштейны вызывают вибрации и риск отрыва элементов на ходу, что считается критичным нарушением.

Ключевые аспекты проверки

- Герметичность системы: Запущенный двигатель позволяет выявить шипение или свист в местах утечек. Дымление в непредназначенных участках – явный признак неисправности.

- Несанкционированные изменения: Запрещена установка прямоточных глушителей, удаление катализатора или сажевого фильтра без сертифицированной замены.

- Надежность креплений: Люфт элементов более 10 мм или касание выхлопной трубы о кузов/детали шасси не допускаются.

- Состояние термоэкранов: Отсутствие или повреждение теплоизоляции вблизи топливных магистралей/кузова считается опасным.

Целостность ремней безопасности

Ремни безопасности подвергаются визуальному и функциональному контролю для выявления повреждений, износа или неисправностей. Проверяется отсутствие разрывов, перетираний, расслоений материала лямок, а также коррозии или деформации металлических компонентов.

Особое внимание уделяется надежности креплений к кузову автомобиля и исправности замков. Корректность фиксации язычка ремня в приемнике должна быть безупречной, а кнопка отстегивания – работать без заеданий.

Ключевые элементы проверки

- Работа инерционного механизма: ремень должен плавно вытягиваться, автоматически втягиваться и мгновенно блокироваться при резком рывке.

- Целостность лямок: исключаются порезы, надрывы, перекручивания, участки с выцветанием или истончением ткани.

- Состояние замков и крепежей: отсутствие люфтов, трещин в пластиковых деталях, коррозии на язычке и кронштейнах крепления к кузову.

- Функционирование преднатяжителей (при наличии): диагностика электронных или пиротехнических систем, обеспечивающих натяжение ремня при аварии.

- Ровность укладки в катушке: ремень должен равномерно сматываться без перекосов и заклиниваний.

Работоспособность звукового сигнала

Проверка начинается с визуального осмотра компонентов системы: состояния проводов, надежности крепления сигнала и отсутствия механических повреждений. Особое внимание уделяется кнопке включения на руле – она должна свободно нажиматься без заеданий.

Далее тестируется функциональность при включенном зажигании. Инспектор нажимает кнопку сигнала, оценивая наличие звука. Проверяется срабатывание от стандартного положения руля во избежание ситуаций, когда контактная группа работает только в определенном положении.

Ключевые требования к звуку

Сигнал обязан соответствовать техническим нормативам:

- Непрерывность звучания – тональность должна быть ровной, без прерываний, хрипа или дребезжания.

- Громкость – уровень звукового давления составляет от 93 до 112 дБ (измеряется шумомером на расстоянии 2 м по оси сигнала).

- Запрещенные модификации – не допускается установка звуковых устройств спецтранспорта («крякалок», сирен) или сигналов с чередующимися тонами.

Отказ в диагностической карте выдается при отсутствии звука, нестабильном срабатывании, нарушении норм громкости или использовании нештатных устройств. Неисправность кнопки, обрыв проводки или выход из строя реле также являются основанием для недопуска.

Наличие обязательной аптечки

Аптечка первой помощи входит в перечень обязательных предметов, требуемых для допуска автомобиля к эксплуатации на дорогах РФ. Ее отсутствие или несоответствие нормативам является основанием для отказа в прохождении техосмотра.

При проверке инспектор оценивает не только физическое наличие аптечки в салоне ТС, но и ее комплектность, состояние компонентов, а также соответствие действующему стандарту. Аптечка должна быть размещена в легкодоступном месте без риска повреждения при движении.

Критерии проверки аптечки

- Актуальность комплектации

Состав должен строго соответствовать Приказу Минздрава № 325н (жгуты, бинты, пластыри, маски для ИВЛ и др.) - Сроки годности

Каждый расходный материал и медикамент проверяются на отсутствие просрочки - Целостность упаковки

Коробка не должна иметь повреждений, а внутренние компоненты обязаны сохранять стерильность - Маркировка

На упаковке четко указываются дата изготовления и срок годности комплекта

Запрещается замена оригинальных компонентов аналогами или посторонними предметами. Использованные материалы (например, вскрытые перевязочные пакеты) приравниваются к отсутствию аптечки.

Наличие исправного огнетушителя

Огнетушитель входит в обязательный комплект средств безопасности, требуемых при прохождении техосмотра. Его отсутствие или несоответствие нормам является основанием для отказа в выдаче диагностической карты.

Инспектор проверяет не только присутствие устройства в салоне, но и его техническое состояние. Ключевые параметры оцениваются визуально и по маркировке на корпусе.

Основные требования к огнетушителю:

- Действующий срок годности – не превышает период, указанный производителем (обычно 3-5 лет).

- Давление в норме – индикатор на манометре находится в зеленой зоне.

- Целостность пломбы – отсутствие повреждений заводской пломбы на запорно-пусковом устройстве.

- Чека предохранителя – присутствует и не имеет деформаций.

- Тип и объем – для легковых авто: порошковый (ОП) емкостью не менее 2 литров.

- Закрепление – надежная фиксация в салоне (не в багажнике) для быстрого доступа.

Наличие знака аварийной остановки

Знак аварийной остановки – обязательный элемент оснащения транспортного средства. Его отсутствие является основанием для отказа в выдаче диагностической карты при прохождении техосмотра.

Инспектор проверяет не только факт наличия знака, но и его соответствие установленным техническим требованиям. Несоответствие стандартам приравнивается к отсутствию элемента.

Ключевые требования к знаку

- Форма и конструкция: равносторонний треугольник с устойчивой подставкой.

- Размеры: длина стороны не менее 500 мм (для легковых авто) или 700 мм (для грузовиков/автобусов).

- Цвет и покрытие: внешняя световозвращающая кайма – красная, внутреннее поле – оранжевое или красное.

- Состояние: отсутствие трещин, сколов, загрязнений, снижающих отражающие свойства.

Знак должен храниться в легкодоступном месте салона (обычно – с аптечкой и огнетушителем). Проверка осуществляется визуальным осмотром и замерами при сомнениях в габаритах.

Список источников

Для подготовки статьи о процедуре техосмотра автомобиля использовались актуальные нормативные документы и авторитетные отраслевые ресурсы. Ключевое внимание уделялось официальным требованиям контролирующих органов и экспертным материалам.

Ниже представлен перечень основных источников, содержащих регламентирующую информацию и детальные разъяснения по проверкам. Все материалы соответствуют действующему законодательству РФ на момент публикации.

- Приказ МВД России № 657 "Об утверждении Правил проведения технического осмотра" (действующая редакция)

- Технический регламент Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011)

- Официальный сайт ГИБДД МВД России (раздел "Технический осмотр")

- Портал государственных услуг РФ (описание процедуры ТО для транспортных средств)

- Методические рекомендации операторов технического осмотра (НАПТО)

- Профессиональные автомобильные издания: журналы "За рулем", "Авторевю"

- Отраслевые справочники по диагностике систем безопасности транспортных средств