КамАЗ-6350 - устройство бортового тягача и его параметры

Статья обновлена: 01.03.2026

Среди семейства многоосной техники Камского автозавода модель КамАЗ-6350 занимает особое место как мощный бортовой тягач для сложных условий эксплуатации.

Машина сочетает повышенную проходимость с исключительной грузоподъемностью, сохраняя узнаваемую надежность камазовских шасси.

Конструктивные решения этого восьмиколесника обеспечивают работу в бездорожье, горной местности и при экстремальных температурах.

Данная статья детально разбирает инженерные особенности, силовые параметры и ключевые характеристики платформы.

Анализ грузоподъёмности стандартной конфигурации

Грузоподъёмность КамАЗ-6350 в базовой версии определяется конструкцией усиленной лонжеронной рамы, трёхосной компоновкой с колёсной формулой 8х8 и расчётами на равномерное распределение массы. Номинальный показатель для стандартного бортового исполнения составляет 10 000 кг при полной массе автопоезда до 23 500 кг. Данное значение обеспечивается за счёт оптимальной нагрузки на оси: 7 000 кг на переднюю ось и 16 500 кг на заднюю тележку.

Эксплуатационная грузоподъёмность корректируется в зависимости от типа подвески (рессорно-балансирная с гидроамортизаторами), давления в шинах 18.00R22.5 и дорожных условий. На бездорожье допустимая масса перевозимого груза снижается на 15-20% для сохранения проходимости. Конструктивно предусмотрена возможность монтажа съёмного оборудования (лебёдки, дополнительные топливные баки), уменьшающего полезную нагрузку на 300-500 кг.

Ключевые параметры нагрузки

| Параметр | Значение |

|---|---|

| Номинальная грузоподъёмность | 10 000 кг |

| Допустимая масса прицепа | 12 000 кг |

| Нагрузка на переднюю ось | 7 000 кг |

| Нагрузка на заднюю тележку | 16 500 кг |

| Снижение на бездорожье | до 8 000 кг |

Критическими факторами при эксплуатации являются соблюдение правил размещения груза на платформе (длина 6,5 м, ширина 2,4 м) и контроль общего веса. Превышение указанных значений ведёт к деформации рамы, ускоренному износу трансмиссии и риску опрокидывания на сложном рельефе. Для перевозки моногрузов массой свыше 7 т требуется установка дополнительных креплений и согласование маршрута.

Конструкция усиленной рамы шасси

Рама КамАЗ-6350 представляет собой клепаную конструкцию открытого профиля, выполненную из высокопрочной низколегированной стали. Лонжероны имеют коробчатое переменное сечение с максимальной высотой стенки в зонах наибольших нагрузок – под кабиной, двигателем и грузовой платформой. Это обеспечивает оптимальное распределение механических напряжений при сохранении минимальной массы.

Для компенсации экстремальных эксплуатационных нагрузок применено несколько решений усиления: толщина металла лонжеронов увеличена до 8 мм, количество поперечин доведено до 8 штук. Все соединения элементов выполнены клепаными заклепками диаметром 12 мм, что исключает усталостные трещины в точках крепления при длительной вибрации.

Ключевые элементы усиления

- Лонжероны: Гнутые профили С-образного сечения с усиленными фланцами

- Поперечины: Штампованные Х-образные траверсы толщиной 6 мм

- Дополнительные накладки: Стальные пластины 4 мм в зонах крепления рессор и седельно-сцепного устройства

- Защитное покрытие: Горячее цинкование всей рамы с последующей грунтовкой

| Параметр | Значение |

| База рамы | 3,340 + 1,320 мм |

| Допустимая нагрузка на седло | 16,500 кг |

| Запас прочности | 2.1 (против стандартных 1.8) |

| Максимальный изгибающий момент | 55,000 Н·м |

Конструкция предусматривает интегрированные кронштейны для монтажа дополнительного оборудования (лебедок, гидрооборудования) без сверления рамы. Закругленные края лонжеронов и отсутствие острых углов минимизируют концентраторы напряжений при работе в условиях знакопеременных нагрузок.

Мосты КамАЗ-6350 с колесной формулой 8х8

КамАЗ-6350 оснащен четырьмя ведущими мостами, обеспечивающими постоянный полный привод и исключительную проходимость. Первый и второй мосты являются управляемыми, что в сочетании с мощной рамой и независимой подвеской передних колес обеспечивает маневренность, необходимую для эксплуатации в тяжелых дорожных условиях и бездорожье.

Все мосты ведущие, с планетарными колесными редукторами, увеличивающими клиренс и крутящий момент на колесах. Передние мосты (1-й и 2-й) – управляемые, что значительно улучшает маневренность такой габаритной машины. Привод на все мосты осуществляется через раздаточную коробку с межосевым дифференциалом и демультипликатором.

Ключевые особенности мостов и привода

Конструкция трансмиссии и мостов включает следующие важные элементы:

- Межосевые дифференциалы: Все три межосевых дифференциала (между 1-2, 2-3 и 3-4 мостами) имеют принудительную блокировку. Это позволяет жестко соединить валы, ведущие к разным группам мостов, обеспечивая 100% передачу крутящего момента на любую ось, имеющую сцепление с грунтом, при преодолении сложных участков.

- Межколесные дифференциалы: Каждый мост оснащен самоблокирующимся кулачковым дифференциалом повышенного трения. Такая конструкция автоматически частично блокирует дифференциал при возникновении значительной разницы в угловых скоростях колес одной оси, улучшая проходимость без потери управляемости на твердом покрытии.

- Раздаточная коробка: Обеспечивает постоянный полный привод на все 8 колес. Содержит межосевой дифференциал (также с принудительной блокировкой) между передней и задней тележками и демультипликатор для увеличения крутящего момента на пониженных передачах.

- Колесные редукторы: Планетарные редукторы в ступицах каждого колеса позволяют поднять центр тяжести ведущих колесных пар (увеличив дорожный просвет до 390 мм) и дополнительно увеличить крутящий момент, подводимый к каждому колесу.

- Гидроусилитель руля: Мощный гидроусилитель необходим для эффективного управления двумя передними управляемыми мостами.

- Подвеска: Передние колеса подвешены независимо на поперечных рычагах с торсионами. Задние мосты (3-й и 4-й) объединены в балансирную тележку с реактивными штангами и рессорной подвеской, обеспечивающую оптимальное распределение нагрузки и постоянный контакт всех колес с неровной поверхностью.

Такая сложная и мощная конструкция мостов и трансмиссии в сочетании с двигателем высокого крутящего момента позволяет КамАЗ-6350 уверенно двигаться по глубокой грязи, песку, снегу, преодолевать крутые подъемы и рвы, перевозить грузы массой до 18 тонн (на дорогах с твердым покрытием) в экстремальных условиях, недоступных для машин с меньшим числом ведущих осей.

Размеры шин и допустимые варианты покрышек

КамАЗ-6350 комплектуется шинами увеличенного диаметра, обеспечивающими высокую проходимость на бездорожье. Базовый размер для всех колёс – 425/85 R21 (модель И-281), соответствующий требованиям к грузоподъёмности и клиренсу.

Допустимы альтернативные варианты покрышек при сохранении посадочного диаметра 21 дюйм и индексов нагрузки/скорости. Все колёса однотипные, что упрощает эксплуатацию и замену.

Технические параметры и варианты

- Стандартный размер: 425/85 R21 (радиальная конструкция)

- Индекс нагрузки: 154 (максимум 3750 кг на колесо)

- Индекс скорости: L (до 120 км/ч)

- Допустимые аналоги:

- 14.00R21 (дюймовый формат)

- 430/85 R21 (усиленные модификации)

- Типы протектора: Грязевой ("ёлка"), универсальный, повышенной стойкости к порезам

| Параметр | Значение |

|---|---|

| Ширина профиля | 425-430 мм |

| Высота профиля | 85% от ширины |

| Диаметр диска | 21 дюйм |

Система централизованной подкачки шин

Система централизованной подкачки шин (СЦПШ) на КамАЗ-6350 обеспечивает оперативное изменение давления воздуха в пневматических шинах всех колёс без необходимости остановки транспортного средства. Она интегрирована в пневмосистему автомобиля и управляется водителем непосредственно из кабины через специализированные клапаны и манометры.

Основу системы составляют воздухопроводы высокого давления, соединяющие ресиверы пневмопривода с колёсными клапанами через вращающиеся уплотнители (штуцеры) на ступицах. Фильтры тонкой очистки предотвращают попадание влаги и загрязнений в шины, а электромагнитные или механические краны управления позволяют избирательно подключать контуры передних и задних мостов.

Ключевые особенности и преимущества

Функциональные возможности:

- Регулировка давления в диапазоне 0,5–3,0 кгс/см² во время движения

- Возможность подкачки шин при стоянке от внешнего источника воздуха

- Визуальный контроль параметров через манометры в кабине

Конструктивные элементы:

- Компрессор с осушителем воздуха

- Четырёхконтурный защитный клапан

- Блок управления с переключателями режимов

- Торцевые уплотнения ступиц с лабиринтной защитой

- Автоматические клапаны стравливания избыточного давления

Эксплуатационные преимущества включают повышение проходимости на слабых грунтах за счёт снижения давления, увеличение ресурса шин при движении по твёрдым покрытиям в нормальном режиме, а также минимизацию риска увязания в грязи или песке. Система позволяет оперативно адаптировать удельное давление на грунт к изменяющимся дорожным условиям без ручных операций.

Модель двигателя: Cummins ISLe 450

Дизельный двигатель Cummins ISLe 450 представляет собой современную силовую установку с рядной 6-цилиндровой конфигурацией и рабочим объемом 8,9 литра. Он оснащен турбокомпрессором с промежуточным охлаждением наддувочного воздуха (интеркулером), что обеспечивает высокую удельную мощность и эффективное сгорание топлива. Основные рабочие характеристики включают номинальную мощность 450 л.с. (331 кВт) при 2100 об/мин и максимальный крутящий момент 1712 Н·м в диапазоне 1200-1500 об/мин.

Двигатель соответствует экологическому стандарту Евро-4 благодаря применению электронной системы управления впрыском топлива Common Rail высокого давления и системы рециркуляции отработавших газов (EGR). Использование Common Rail обеспечивает точную дозировку топлива, оптимальное распыление и многофазный впрыск, что способствует снижению шума, вибраций, выбросов вредных веществ и улучшению топливной экономичности. Система EGR снижает уровень оксидов азота (NOx) в выхлопных газах.

Ключевые технические характеристики

| Параметр | Значение |

|---|---|

| Тип двигателя | Дизельный, рядный, 6-цилиндровый |

| Рабочий объем | 8,9 л |

| Максимальная мощность | 450 л.с. (331 кВт) при 2100 об/мин |

| Максимальный крутящий момент | 1712 Н·м при 1200-1500 об/мин |

| Система впрыска топлива | Common Rail |

| Наддув | Турбокомпрессор с промежуточным охлаждением (интеркулер) |

| Экологический стандарт | Евро-4 |

| Расход топлива (ориентировочно) | ~195-210 г/кВт*ч |

Особенности и преимущества

- Высокая надежность и ресурс: Конструкция двигателя и использование качественных материалов обеспечивают длительный срок службы даже в тяжелых условиях эксплуатации, характерных для тягачей.

- Экономичность: Система Common Rail в сочетании с оптимизированным рабочим циклом и управлением EGR позволяет достигать низкого удельного расхода топлива.

- Хорошая приемистость и тяговитость: Широкий диапазон максимального крутящего момента (1200-1500 об/мин) обеспечивает уверенную динамику разгона и эффективную работу на пониженных передачах при буксировке тяжелых прицепов или преодолении сложного рельефа.

- Адаптированность к условиям: Двигатель рассчитан на работу в широком диапазоне температур и обладает устойчивостью к повышенной запыленности воздуха.

- Электронная система управления (ECM): Обеспечивает точный контроль всех параметров работы двигателя, диагностику неисправностей и возможность адаптации под конкретные условия эксплуатации.

Максимальная мощность и диапазон оборотов

Двигатель КамАЗ-6350 оснащён турбодизелем КамАЗ-740.622-400, развивающим максимальную мощность 294 кВт (400 л.с.). Пиковое значение крутящего момента достигает 1766 Н·м, обеспечивая высокую тяговитость при работе с тяжёлыми грузами или в условиях бездорожья.

Диапазон эффективных оборотов коленчатого вала составляет 1100–1900 об/мин, при этом максимальная мощность реализуется при 1900 об/мин. Конструкция двигателя и система турбонаддува оптимизированы для стабильной работы в зоне низких и средних оборотов, что критично для внедорожной эксплуатации.

Ключевые особенности работы силовой установки

- Плоская характеристика крутящего момента в диапазоне 1200–1700 об/мин

- Электронная регулировка топливоподачи (Common Rail)

- Турбокомпрессор с изменяемой геометрией сопла

- Минимальный удельный расход топлива: 190 г/кВт·ч при 1500 об/мин

| Параметр | Значение |

| Макс. мощность | 400 л.с. при 1900 об/мин |

| Эффективный диапазон | 1100–1900 об/мин |

| Обороты холостого хода | 600±20 об/мин |

| Макс. обороты | 2300 об/мин |

Рабочий объём цилиндров двигателя

Рабочий объём цилиндров двигателя КамАЗ-6350 является ключевым параметром, определяющим его мощностные и тяговые характеристики. Этот показатель отражает суммарный объём всех камер сгорания силового агрегата и напрямую влияет на количество топливно-воздушной смеси, участвующей в рабочем цикле. Для тяжёлых бортовых тягачей, эксплуатируемых в сложных дорожных условиях, достаточный рабочий объём критически важен для обеспечения необходимого крутящего момента.

На автомобиль устанавливается дизельный двигатель КамАЗ-740.62-400 с рядной шестицилиндровой конфигурацией. Его рабочий объём составляет 11,76 литра (11767 см³), что достигается за счёт диаметра цилиндра 120 мм и хода поршня 130 мм. Такой значительный объём позволяет генерировать высокое тяговое усилие на низких оборотах, что принципиально важно для преодоления бездорожья и транспортировки тяжёлых прицепов.

Технические параметры двигателя

| Параметр | Значение |

|---|---|

| Модель двигателя | КамАЗ-740.62-400 |

| Тип | Дизельный с турбонаддувом |

| Рабочий объём | 11,76 л (11767 см³) |

| Конфигурация цилиндров | Рядное расположение, 6 цилиндров |

| Диаметр цилиндра | 120 мм |

| Ход поршня | 130 мм |

| Степень сжатия | 16,5:1 |

Конструктивные особенности объёмной силовой установки включают:

- Чугунный блок цилиндров с усиленными коренными опорами

- Поршни из алюминиевого сплава с масляным охлаждением

- Турбокомпрессор с промежуточным охлаждением воздуха (intercooler)

- Система Common Rail с электронным управлением впрыском

Благодаря большому рабочему объёму двигатель развивает крутящий момент 1765 Н·м при 1100-1500 об/мин, обеспечивая КамАЗ-6350 исключительную проходимость. Такая характеристика позволяет эффективно преодолевать крутые подъёмы и перемещать грузы массой до 10 тонн по пересечённой местности без потери мощности.

Турбонаддув и интеркулер воздуха

Система турбонаддува на КамАЗ-6350 использует энергию выхлопных газов для привода турбины, которая нагнетает сжатый воздух в цилиндры двигателя. Это обеспечивает значительное увеличение мощности дизельного агрегата без роста его рабочего объёма, что критически важно для тяжёлых условий эксплуатации тягача.

Интеркулер (промежуточный охладитель) интегрирован в систему для снижения температуры сжатого воздуха после турбокомпрессора. Охлаждение повышает плотность воздушного заряда, предотвращая детонацию и оптимизируя процесс сгорания топлива, что напрямую влияет на КПД и ресурс двигателя.

Ключевые особенности и параметры

- Турбокомпрессор: Модель с фиксированной геометрией, адаптированная к высоким нагрузкам. Максимальное давление наддува достигает 0,15–0,18 МПа, обеспечивая прирост мощности до 25–30%.

- Интеркулер: Воздухо-воздушного типа с алюминиевыми теплообменниками. Расположен перед радиатором системы охлаждения. Эффективность снижения температуры входящего воздуха: 50–60°C.

- Синхронизация систем: Турбина и интеркулер работают в едином контуре с электронным управлением подачи топлива (для двигателей Евро-4/5), минимизируя «турбояму» и обеспечивая равномерную тягу на низких оборотах.

| Параметр | Значение |

| Тип турбонаддува | Газотурбинный, одноступенчатый |

| Ресурс турбокомпрессора | до 400 000 км |

| Материал интеркулера | Алюминиевые трубки + пластинчатые рёбра |

| Сопротивление воздушного тракта | не более 3,5 кПа |

Топливная система Common Rail

Топливная система Common Rail на КамАЗ-6350 представляет собой современную дизельную систему подачи топлива с электронным управлением. Её ключевой особенностью является наличие общей топливной магистрали высокого давления (рампы), к которой подключены форсунки всех цилиндров двигателя.

Данная система обеспечивает многократный впрыск топлива в течение одного цикла работы двигателя, что позволяет оптимизировать процесс сгорания. Электронный блок управления (ЭБУ) регулирует давление в рампе и момент впрыска на основе данных от датчиков, что способствует повышению эффективности и экологичности.

Конструктивные элементы и принцип работы

Основные компоненты системы Common Rail включают:

- Топливоподкачивающий насос: подаёт топливо из бака через фильтры к насосу высокого давления (ТНВД).

- Насос высокого давления (ТНВД): создаёт давление до 2000 бар в топливной рампе.

- Аккумулятор топлива (рампа): распределяет топливо под высоким давлением к форсункам и гасит пульсации.

- Электрогидравлические форсунки: управляются ЭБУ для точного дозирования топлива и реализации многофазного впрыска (предвпрыск, основной, допвпрыск).

- Датчики: контролируют давление в рампе, положение педали акселератора, частоту вращения коленвала, фазы газораспределения и температуру.

- Электронный блок управления (ЭБУ): обрабатывает данные датчиков и управляет работой форсунок и ТНВД.

Принцип работы основан на разделении процессов создания давления и впрыска. ТНВД нагнетает топливо в рампу, где оно постоянно поддерживается под высоким давлением. ЭБУ определяет оптимальный момент и продолжительность открытия форсунок, обеспечивая до 7 впрысков за цикл для снижения шума, вибраций и выбросов.

Технические характеристики системы на КамАЗ-6350

| Рабочее давление в рампе | До 1800 бар (зависит от режима работы) |

| Тип форсунок | Электрогидравлические, с пьезоэлектрическим или электромагнитным управлением |

| Количество впрысков за цикл | До 7 (включая предварительный и дополнительные впрыски) |

| Класс экологичности | Соответствие стандарту Евро-4/Евро-5 |

Преимущества системы включают снижение расхода топлива на 10-15%, уменьшение уровня шума двигателя, повышение крутящего момента на низких оборотах, а также значительное сокращение выбросов сажи и оксидов азота. Точность управления впрыском позволяет адаптировать работу двигателя под любые нагрузки и дорожные условия.

Конструкция механической КПП КамАЗ-152

Механическая коробка передач КамАЗ-152 представляет собой 5-ступенчатую трёхходовую конструкцию с синхронизаторами на всех передачах переднего хода. Основой служит литой алюминиевый картер, усиленный рёбрами жёсткости для гашения вибраций и защиты внутренних компонентов от деформации под нагрузкой. Компоновка включает первичный, вторичный и промежуточный валы, размещённые в строгой параллельной ориентации, что обеспечивает минимальные потери мощности при переключениях.

Синхронизаторы инерционного типа выполнены из бронзовых конусов и стальных блокирующих колец, рассчитанных на интенсивную эксплуатацию в тяжёлых дорожных условиях. Управление реализовано через дистанционный механизм с тросовым приводом и кулисой, снижающим усилие на рычаге КПП. Отдельный масляный канал с форсунками под давлением обеспечивает смазку шестерён и подшипников даже при длительном движении под уклон с выключенным двигателем.

Ключевые узлы и технические параметры

Основные компоненты КПП включают:

- Синхронизированные передачи: 1-5 передачи + задний ход (без синхронизатора)

- Валы: Хромоникелевые стали 25ХГМ с цементованным поверхностным слоем 1.2-1.5 мм

- Подшипники: Радиально-упорные роликовые типа 6-7812 на первичном валу

- Дифференциал: Межосевой конический с предварительным натягом 0.3-0.4 мм

| Параметр | Значение |

| Передаточные числа | 1-я: 5.62; 2-я: 3.31; 3-я: 1.99; 4-я: 1.33; 5-я: 1.00; ЗХ: 5.30 |

| Масляная система | Объём 8.5 л, масло ТМ5-18рк (SAE 85W-90) |

| Макс. крутящий момент | 1177 Н·м при 1250 об/мин |

Особенностью конструкции является двухмассовый маховик с демпфером крутильных колебаний, интегрированный в корпус сцепления. Это решение снижает ударные нагрузки на шестерни при старте с места и переключении под нагрузкой. Дополнительную защиту от перегрева обеспечивают кольцевые радиаторы на картере, отводящие тепло от зоны зацепления шестерён вторичного вала.

Количество передач в трансмиссии

КамАЗ-6350 оснащается механической 10-ступенчатой коробкой переключения передач (КПП) с синхронизаторами. Основная схема трансмиссии включает 5 основных ступеней и делитель-демультипликатор, который удваивает их количество. Это обеспечивает тягачу 10 передач переднего хода для адаптации к различным дорожным условиям и нагрузкам.

Конструкция трансмиссии дополнительно предусматривает 2 передачи заднего хода, реализованные через отдельный блок. Демультипликатор разделяет диапазоны на пониженный и повышенный ряды, что позволяет эффективно использовать крутящий момент двигателя при старте с места, преодолении бездорожья или движении на высоких скоростях по шоссе.

Ключевые особенности:

- Передний ход: 10 передач (5 основных × 2 диапазона демультипликатора)

- Задний ход: 2 передачи (пониженная и повышенная)

- Передаточные числа: Оптимизированы под тяговые характеристики дизеля КамАЗ-740.50-360

- Управление: Механический рычаг с тросовым приводом и отдельной рукояткой включения демультипликатора

Механизм включения понижающего ряда

На КамАЗ-6350 понижающий ряд включается через отдельный механизм в раздаточной коробке, обеспечивающий кратковременное увеличение крутящего момента и тягового усилия при преодолении сложных участков. Принцип действия основан на введении в зацепление дополнительной зубчатой пары, изменяющей передаточное отношение между входным и выходным валами.

Активация осуществляется водителем с помощью электропневматического привода, управляемого тумблером на панели приборов. Для корректного переключения требуется полная остановка автомобиля и выключение сцепления, что предотвращает ударные нагрузки на зубчатые элементы синхронизаторов.

Ключевые компоненты системы

- Вал-шестерня понижающей передачи – стальной цельнокованый элемент с косозубым зацеплением.

- Электропневмоклапан – преобразует электрический сигнал от тумблера в давление сжатого воздуха.

- Пневмокамера включения – перемещает шток с вилкой через систему рычагов.

- Скользящая муфта синхронизатора – обеспечивает безударное соединение шестерни с валом.

| Параметр | Значение |

|---|---|

| Передаточное число понижающего ряда | 1,692 |

| Рабочее давление в пневмосистеме | 6,5–8,0 бар |

| Ход штока пневмокамеры | 25±0,5 мм |

Эксплуатация требует строгого соблюдения ограничений: максимальная скорость в понижающем ряду не должна превышать 25 км/ч из-за повышенных нагрузок на трансмиссию. Система оснащена блокировкой, предотвращающей случайную активацию при включенной высшей передаче в раздаточной коробке.

Расположение раздаточной коробки

Раздаточная коробка КамАЗ-6350 интегрирована в силовую передачу шасси для распределения крутящего момента между ведущими мостами. Её размещение обеспечивает рациональную компоновку трансмиссии и сохранение дорожного просвета при эксплуатации в тяжелых внедорожных условиях.

Узел установлен непосредственно за коробкой передач на продольных лонжеронах рамы. Жёсткое крепление через кронштейны с резинометаллическими амортизаторами гарантирует устойчивость к вибрационным нагрузкам и защиту от перекосов при преодолении препятствий.

- Ориентация в пространстве: Вал привода коробки передач соосен с входным валом раздатки

- Доступ для обслуживания: Технические люки в днище кабины обеспечивают контроль уровня масла и замену сальников

- Карданные подключения: Фланцы выходных валов направлены к переднему и задним мостам под минимально допустимыми углами

Блокировка межосевого дифференциала

На КамАЗ-6350 с колесной формулой 8х8 блокировка межосевого дифференциала является критически важной функцией для преодоления сложного бездорожья. Она принудительно жестко соединяет выходные валы раздаточной коробки, отвечающие за привод переднего и заднего мостов, заставляя их вращаться с одинаковой скоростью независимо от сцепления колес с грунтом.

Управление блокировкой осуществляется водителем механически, с помощью отдельного рычага в кабине, связанного тросовой системой с раздаточной коробкой. Для включения блокировки необходимо полностью остановить автомобиль, выжать сцепление и перевести рычаг в положение «Блокировка». Выключение возможно как на остановке, так и в движении.

Ключевые особенности и применение

Основные аспекты работы блокировки межосевого дифференциала на КамАЗ-6350:

- Назначение: Повышение проходимости при движении по слабонесущим грунтам (грязь, песок, снег, глина), на косогорах и при преодолении локальных препятствий, когда одно или несколько колес теряют сцепление.

- Принцип действия: При включении кулачковая муфта внутри раздаточной коробки жестко соединяет валы привода передней и задней тележек, устраняя возможность проскальзывания одного моста относительно другого.

- Важное ограничение: Использование блокировки строго запрещено на твердых покрытиях (асфальт, бетон, укатанный грунт) и на поворотах. Это приводит к возникновению циркуляции мощности, повышенным нагрузкам на трансмиссию, ускоренному износу шин и появлению сильной вибрации.

- Особенность КамАЗ-6350: Блокируется именно межосевой дифференциал между передней и задней тележками. Межколесные дифференциалы на мостах остаются свободными (имеются только принудительные блокировки задних межколесных дифференциалов на некоторых модификациях).

- Влияние на управление: Включенная блокировка увеличивает усилие на руле, ухудшает маневренность и повышает риск потери управляемости на твердом покрытии или при резких поворотах.

Сравнение режимов работы:

| Режим | Дифференциал раздатки | Поведение трансмиссии | Рекомендуемые условия |

|---|---|---|---|

| Разблокирован | Свободный | Передняя и задняя тележки могут вращаться с разной скоростью | Движение по твердым покрытиям, нормальные дорожные условия |

| Заблокирован | Заблокирован | Передняя и задняя тележки вращаются строго синхронно | Бездорожье, сложные грунты, преодоление препятствий |

Регулировка давления в тормозной системе

Регулировка давления в пневмосистеме КамАЗ-6350 обеспечивает безопасность и эффективность торможения. Основным объектом контроля выступает регулятор тормозных сил, корректирующий давление в контурах задних тормозов в зависимости от нагрузки на ось.

Процедура выполняется при номинальной нагрузке на автомобиль. Для регулировки используется контрольный манометр, подключаемый к выводам ресиверов заднего контура. Требуемое давление устанавливается вращением регулировочного болта регулятора.

Порядок регулировки

Этапы настройки:

- Загрузить автомобиль до номинальной грузоподъемности

- Прогреть тормозную систему (5-6 циклов торможения)

- Подключить манометр к ресиверам заднего моста

- Измерить давление при выходном сигнале 0.6 МПа:

- Для задней оси: 0.54-0.58 МПа

- Для передней оси: 0.6 МПа

- Корректировать положение болта регулятора тормозных сил:

- Вращение по часовой стрелке – повышение давления

- Вращение против часовой стрелки – снижение давления

Контрольные параметры после регулировки:

| Ход штока регулятора | 1.2-1.5 мм |

| Давление при растормаживании | 0.48-0.52 МПа |

| Разница давления контуров | ≤ 0.02 МПа |

Регулятор автоматически снижает давление в задних тормозах при уменьшении нагрузки, предотвращая блокировку колес. Периодичность проверки – каждые 15 000 км пробега или после ремонта пневмосистемы.

Устройство барабанных тормозных механизмов

Барабанные тормозные механизмы КамАЗ-6350 применяются на задних мостах и включают вращающийся тормозной барабан, закреплённый на ступице колеса, а также неподвижную тормозную колодку с фрикционными накладками. Колодки расположены внутри барабана симметрично и поджимаются к его рабочей поверхности при торможении. Верхние концы колодок шарнирно закреплены на опорных пальцах, а нижние упираются в разжимной кулак.

Принцип действия основан на преобразовании усилия от пневмокамеры через тормозной рычаг в поворот разжимного кулака. Кулак, вращаясь, раздвигает нижние части колодок, прижимая их накладки к внутренней поверхности барабана. Возвратные пружины обеспечивают обратное движение колодок после прекращения торможения, исключая подтормаживание. Регулировочный эксцентрик на опорном пальце позволяет компенсировать износ накладок.

Ключевые компоненты системы

- Тормозной барабан: Чугунный, с ребрами охлаждения, крепится к ступице колеса

- Колодки (2 шт.): Стальные с приклёпанными фрикционными накладками

- Разжимной кулак: Преобразует усилие рычага в раздвижение колодок

- Тормозной рычаг: Передаёт усилие от пневмокамеры к кулаку

- Опорные пальцы: Фиксируют верхние части колодок

- Стяжные пружины: Обеспечивают возврат колодок в исходное положение

| Параметр | Значение |

| Диаметр барабана | 400 мм |

| Ширина накладок | 140 мм |

| Толщина накладок (новая) | 16 мм |

| Минимальная толщина накладок | 8 мм |

Регулировка зазора между накладками и барабаном осуществляется автоматически червячным механизмом при повороте кулака. Ручная корректировка выполняется эксцентриком опорного пальца при замене накладок. Герметичные лабиринтные уплотнения защищают механизм от грязи и воды, что критично для эксплуатации в тяжёлых дорожных условиях.

Особенности работы стояночного тормоза КамАЗ-6350

Стояночный тормоз КамАЗ-6350 реализован через пружинные энергоаккумуляторы тормозных камер заднего моста. Принцип действия основан на автоматическом затормаживании колес мощными пружинами при отсутствии давления в пневмосистеме. Растормаживание происходит исключительно при подаче сжатого воздуха (6-8 бар), который сжимает пружины через диафрагменный механизм.

Управление осуществляется ручным краном из кабины: перевод в горизонтальное положение ("тормоз") стравливает воздух из энергоаккумуляторов, активируя блокировку. Вертикальное положение ("расторможено") подает воздух в систему. Критической особенностью является аварийное самозатормаживание при падении давления в магистрали ниже 3,5 бар, что исключает самопроизвольное движение.

Эксплуатационные аспекты

- Дублирующий контроль: Сигнальная лампа на панели приборов информирует о состоянии тормоза

- Механическая блокировка: Фиксация штока энергоаккумулятора предотвращает самопроизвольное растормаживание

- Аварийный сброс: Ручной клапан растормаживания на корпусе камеры позволяет снять блокировку при отсутствии давления

- Регулировка хода штока: Требует периодической проверки (норма 20-30 мм) для сохранения эффективности

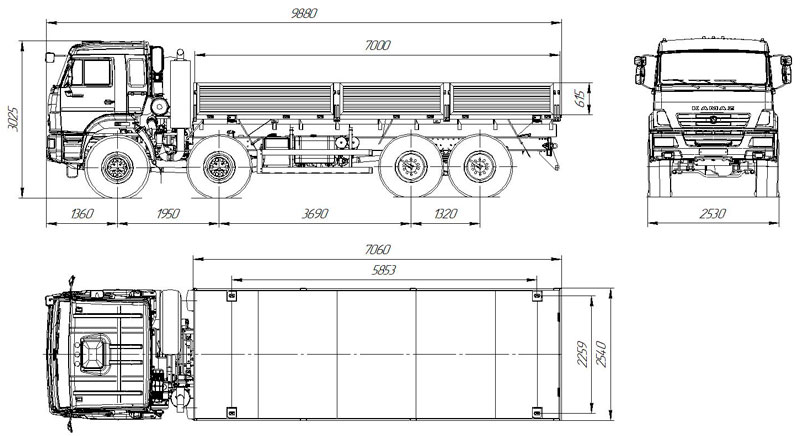

Размеры и грузовая площадь платформы

Габаритные размеры КамАЗ-6350 с бортовой платформой составляют: длина около 7535 мм, ширина 2500 мм, высота по кабине примерно 3230 мм. Колёсная база автомобиля (расстояние между осями) равна 3340 мм + 1320 мм, что обеспечивает ему необходимую устойчивость и проходимость на сложном рельефе.

Основная грузовая платформа модели 6350, как правило, имеет металлические откидные борта. Её внутренние размеры являются ключевым параметром для определения полезной площади и объёма. Стандартная длина грузовой платформы составляет порядка 4760 мм, а ширина между бортами – 2320 мм.

| Параметр | Значение |

|---|---|

| Длина платформы (внутренняя) | ~4760 мм |

| Ширина платформы (внутренняя) | ~2320 мм |

| Высота бортов | ~685 мм |

| Площадь грузовой платформы | ~11 м² |

Грузовая площадь платформы, рассчитанная по её внутренним длине и ширине, составляет приблизительно 11 квадратных метров. Эта площадь позволяет эффективно размещать разнообразные грузы. Номинальная грузоподъёмность шасси КамАЗ-6350 достигает 10 000 кг (10 тонн).

Конструкция платформы обладает следующими особенностями:

- Усиленные борта: Задний и боковые борта выполнены откидными для удобства погрузки/разгрузки.

- Прочность: Платформа рассчитана на эксплуатацию в тяжёлых дорожных и климатических условиях.

- Деревянный настил: Пол платформы обычно выполнен из прочных деревянных брусьев, усиленных металлическими элементами.

- Дополнительные элементы: Часто оснащается откидными скамьями вдоль бортов и съёмными дугами с тентом для перевозки грузов, требующих укрытия.

Материал изготовления бортов кузова

Бортовые панели КамАЗ-6350 изготавливаются из холоднокатаной листовой стали толщиной 2-3 мм. Данный материал обеспечивает оптимальное сочетание прочности, жесткости и устойчивости к динамическим нагрузкам при сохранении приемлемой массы конструкции. Сталь обладает высокой сопротивляемостью деформациям при перевозке насыпных и штучных грузов.

Для защиты от коррозии все стальные элементы подвергаются двухэтапной обработке: фосфатированию поверхности с последующим нанесением грунт-эмали. На критичных участках (углы, сварные швы, крепежные зоны) используется дополнительное лакокрасочное покрытие. Задний борт усилен стальными накладками в зонах крепления запорных механизмов.

Конструктивные особенности

- Боковые секции: Три откидных стальных щита с продольными ребрами жесткости

- Задний борт: Цельногнутый профиль с интегрированными петлями из кованой стали

- Запорная система: Четырехштырьковые замки с пружинными фиксаторами (материал – легированная сталь 40Х)

- Дополнительные элементы: Стальные карманы для стоек (толщина 3 мм) и алюминиевые накладки на углах

Система натяжения тентового покрытия

Система натяжения тентового покрытия на бортовом тягаче КамАЗ-6350 обеспечивает надежную фиксацию и защиту груза от внешних воздействий при эксплуатации в сложных дорожных условиях. Она спроектирована с учетом требований к герметичности и устойчивости тента при динамических нагрузках.

Конструктивно система включает каркас из стальных дуг, установленных на бортовой платформе с шагом, обеспечивающим равномерное распределение напряжения ткани. Ключевыми элементами являются натяжные ремни с храповыми механизмами, расположенные по периметру платформы, которые позволяют оперативно регулировать силу натяжения тента вручную без дополнительного инструмента.

Технические особенности и характеристики

Основные конструктивные элементы системы:

- Стальные дуги из профильной трубы Ø42 мм с антикоррозийным покрытием

- Нейлоновые ремни шириной 75 мм с прочностью на разрыв 2500 кгс

- Храповые механизмы с фиксатором обратного хода

- Крюки из кованой стали для крепления к платформе

Эксплуатационные параметры:

| Макс. усилие натяжения | 500 кгс |

| Длина ремней | 8 м (регулируемые) |

| Количество точек крепления | 16 шт (по периметру) |

| Время монтажа/демонтажа | до 15 минут |

Система совместима со стандартными тентами из ПВХ-ткани плотностью 850 г/м². Храповые механизмы оснащены защитными кожухами, предотвращающими заклинивание при загрязнении. Расположение натяжных узлов исключает провисание полотна при длительной эксплуатации и вибрациях.

Состав подвески на листовых рессорах

Передняя и задняя подвески КамАЗ-6350 выполнены по зависимой схеме с применением листовых рессор. Основная функция подвески – обеспечение плавности хода, гашение колебаний и передача нагрузок от мостов на раму. Конструкция рассчитана на высокие эксплуатационные нагрузки в условиях бездорожья.

Ключевыми элементами системы являются рессорные пакеты, шарнирные крепления и демпфирующие устройства. Рессоры состоят из набора стальных листов переменной длины, стянутых хомутами. Такая компоновка обеспечивает высокую прочность и упругость при минимальном обслуживании.

Основные компоненты подвески

- Рессорные пакеты:

- Передние: 8 листов (коренной лист с утолщённой головкой)

- Задние: 14 листов (двухслойная сборка для баланса грузоподъёмности)

- Крепления:

- Неподвижная опора (серьга) – фиксированный конец рессоры

- Качающаяся серьга – компенсирует изменение длины при деформации

- Дополнительные элементы:

- Гидравлические амортизаторы телескопического типа

- Реактивные штанги (продольные и поперечные) для стабилизации мостов

- Резинометаллические втулки в местах крепления

| Параметр | Передняя подвеска | Задняя подвеска |

|---|---|---|

| Тип рессоры | Полуэллиптическая | Полуэллиптическая, балансирная |

| Жёсткость (Н/мм) | 320 | 480 (на мост) |

| Макс. прогиб (мм) | 140 | 160 |

Особенность конструкции – асимметричное расположение амортизаторов: на передней оси установлены вертикально, на задней – под углом для оптимизации распределения ударных нагрузок. Рессорные листы обработаны дробеструйным упрочнением, что повышает усталостную прочность на 25-30%.

Амортизаторы жаберного типа

На КамАЗ-6350 применяются телескопические амортизаторы двухстороннего действия с уникальной конструкцией жаберного клапана. Основной особенностью является использование пластинчатых перепускных клапанов, расположенных в поршневой группе и нижней крышке цилиндра. Такая схема обеспечивает адаптивное сопротивление при сжатии и отбое за счет изгиба упругих пластин под давлением рабочей жидкости.

Жаберные клапаны формируют нелинейную характеристику демпфирования: при плавных ходах подвески создается минимальное сопротивление, а при резких ударах пластины блокируют перепускные каналы, многократно увеличивая жесткость. Это достигается без электронных систем за счет гидродинамических свойств клапанного узла и специально подобранной вязкости амортизаторного масла.

Ключевые технические аспекты

Конструктивные особенности:

- Биметаллические пластины клапанов из пружинной стали с антифрикционным покрытием

- Многоступенчатая система калиброванных отверстий в поршне

- Двойные уплотнения штока с грязезащитным кольцом

- Азотный подпор в компенсационной камере (давление 2.5 МПа)

Эксплуатационные параметры:

| Ход штока | 270 мм |

| Сила сопротивления при сжатии | 3500±300 Н |

| Сила сопротивления при отбое | 8500±500 Н |

| Рабочая температура | -45°C до +120°C |

Преимущества для бездорожья: Жаберная система предотвращает пробой подвески при экстремальных нагрузках, сохраняя управляемость на скорости. Пластины клапанов компенсируют вспенивание масла при длительной работе, а износостойкость конструкции обеспечивает ресурс до 100 000 км в условиях бездорожья.

Устройство балансирной тележки задних мостов

Балансирная тележка КамАЗ-6350 представляет собой жесткую сварную конструкцию из продольных балок коробчатого сечения, соединенных поперечной балансирной балкой. Основная функция – равномерное распределение нагрузки между задними мостами и обеспечение их синхронной работы при преодолении неровностей. Тележка крепится к раме через рессоры и реактивные штанги, воспринимая вертикальные, продольные и боковые усилия.

Ключевой элемент – балансирный механизм качающегося типа, установленный в центральной части поперечной балки. Он состоит из оси балансира, втулок скольжения и стопорных элементов, допускающих угловое перемещение мостов относительно друг друга. Такая схема обеспечивает независимый ход колес без потери контакта с опорной поверхностью.

Основные компоненты тележки

- Продольные балки – штампованные элементы с посадочными площадками для крепления рессор и кронштейнов реактивных штанг.

- Балансирная ось – кованый стальной стержень, фиксируемый стопорными кольцами, обеспечивающий качание мостов.

- Бронзовые втулки – запрессованы в проушины мостов, снижают трение при работе балансира.

- Реактивные штанги (4 шт.) – передают крутящий момент от рамы, предотвращают смещение тележки.

- Смазочные каналы – система пресс-масленок для подачи смазки к трущимся поверхностям.

| Технический параметр | Значение |

| База между мостами | 1,340 мм |

| Угол качания балансира | ±14° |

| Диаметр оси балансира | 60 мм |

| Тип подшипников скольжения | БрО10С10 |

Эксплуатационная надежность обеспечивается дублированной системой смазки и защитными резиновыми гофрами на шарнирах. При нагрузке до 12 тонн на тележку конструкция сохраняет геометрическую стабильность за счет усиленных сварных швов и дополнительных косынок жесткости в зонах высокого напряжения.

Клиренс и углы преодоления препятствий

Дорожный просвет КамАЗ-6350 составляет 390 мм под картером ведущего моста, что обеспечивает высокую проходимость по пересеченной местности. Такой клиренс позволяет преодолевать глубокую колею, пни и крупные камни без риска повреждения критичных узлов шасси.

Конструкция подвески с балансирной тележкой и большими колесами (диаметром до 1300 мм) способствует сохранению клиренса при движении по неровностям. Минимальный радиус поворота не превышает 11,5 метров, что повышает маневренность в ограниченном пространстве.

Геометрические параметры проходимости

Углы преодоления препятствий обеспечивают движение в экстремальных условиях:

- Передний угол въезда: 38°

- Задний угол свеса: 33°

- Угол продольной проходимости: 30°

Максимальный преодолеваемый подъем достигает 31° на твердом грунте благодаря полноприводной трансмиссии 8х8 и блокировкам дифференциалов. Для водных преград предусмотрена глубина преодоления до 1,75 м со стандартным оборудованием.

| Максимальный боковой крен | 30° |

| Высота вертикальной стенки | 0,6 м |

| Ширина рва | 1,2 м |

Максимальная скорость движения по шоссе

Бортовой тягач КамАЗ-6350 развивает максимальную скорость по шоссе до 85 км/ч. Этот показатель обусловлен конструктивными особенностями полноприводной трансмиссии (колесная формула 8×8) и мощностными характеристиками дизельного двигателя. Скоростной режим оптимизирован для сохранения устойчивости при полной нагрузке и движения в сложных дорожных условиях.

Ограничение скорости до 85 км/ч обеспечивает баланс между динамическими возможностями машины и безопасностью эксплуатации. При таком режиме снижается риск потери управляемости многоосного шасси, уменьшается нагрузка на раму и ходовую часть, а также достигается оптимальный расход топлива при сохранении тяговых параметров.

Факторы, влияющие на скорость

| Параметр | Влияние на скорость |

|---|---|

| Мощность двигателя (260-300 л.с.) | Определяет базовый скоростной потенциал |

| Полная масса (до 20 тонн) | Снижение скорости на 10-15% при полной загрузке |

| Шины 425/85 R21 | Повышенное сопротивление качению снижает динамику |

| Пониженные передачи раздатки | Ориентация на проходимость, а не скоростные качества |

Ключевые технические аспекты ограничения скорости:

- Передаточные числа КПП: Специализированы для работы с тяжелыми грузами вне дорог

- Блокировка межосевых дифференциалов: Повышает проходимость, но создает дополнительные нагрузки при движении на высоких скоростях

- Высота центра тяжести: Требует снижения скорости для сохранения устойчивости на поворотах

Расчётный расход топлива на 100 км

Заявленный производителем расход топлива для КамАЗ-6350 в базовой комплектации составляет 36–42 литра дизельного топлива на 100 км при движении с грузом 10–12 тонн по дорогам общего пользования. Данный показатель является нормативным и определяется при стандартных испытательных условиях: скорости 60 км/ч на горизонтальном участке трассы с асфальтовым покрытием, температуре окружающей среды +20°C и номинальном давлении в шинах.

Фактический расход варьируется под влиянием эксплуатационных факторов:

- Загрузка платформы: увеличение массы груза сверх 12 тонн повышает расход на 1.5–2.5 л/100 км на каждую тонну.

- Скоростной режим: движение на 80–90 км/ч увеличивает показатель на 15–20% относительно норматива.

- Дорожные условия: эксплуатация на грунтовых дорогах или бездорожье приводит к росту расхода до 45–55 л/100 км.

| Условия эксплуатации | Расход топлива (л/100 км) |

|---|---|

| Трасса, гружёный (12 т) | 36–42 |

| Трасса, без груза | 28–32 |

| Бездорожье, гружёный | 45–55 |

| Городской цикл | 40–48 |

Важно: Для точных расчётов применяется формула нормативного расхода с учётом поправочных коэффициентов (зимние надбавки, работа спецоборудования, состояние дороги). Например, зимняя эксплуатация увеличивает показатель на 7–12%, а использование лебёдки или дополнительного навесного оборудования – на 5–8 л/100 км в зависимости от нагрузки.

Объём основных топливных баков КамАЗ-6350

КамАЗ-6350 комплектуется двумя основными топливными баками, расположенными симметрично по бокам рамы за кабиной. Это стандартная конфигурация для обеспечения необходимого запаса хода при сохранении сбалансированной нагрузки на шасси.

Общая ёмкость стандартной топливной системы является одним из ключевых параметров, определяющих автономность тягача в условиях бездорожья или на длительных маршрутах.

Стандартная и опциональная комплектация

Объём основных топливных баков может варьироваться в зависимости от исполнения и заказанных опций:

| Тип бака | Объём (литры) | Примечание |

|---|---|---|

| Основной бак (левый) | 210 | Стандартное исполнение |

| Основной бак (правый) | 210 | Стандартное исполнение |

| Основной бак (левый) | 250 | Опциональное исполнение |

| Основной бак (правый) | 250 | Опциональное исполнение |

| Выносные дополнительные баки | от 100 до 300+ | Опционально, устанавливаются на раму или платформу |

Общий объём стандартной топливной системы: 420 литров (2 х 210 л). При заказе баков увеличенного объёма общая ёмкость достигает 500 литров (2 х 250 л).

Ключевые особенности:

- Материал: Баки изготавливаются из стали.

- Конструкция: Имеют прямоугольную форму для оптимального использования пространства на раме.

- Система забора топлива: Оборудованы системой трубопроводов и топливозаборниками, обеспечивающими подачу топлива к двигателю из обоих баков.

- Дренаж и вентиляция: Оснащены дренажными пробками и системами вентиляции для безопасной эксплуатации.

- Крепление: Надёжно закреплены на раме с помощью хомутов, рассчитанных на вибрации и ударные нагрузки.

Расположение аккумуляторных батарей

Аккумуляторные батареи на КамАЗ-6350 размещены в специальном отсеке на правом лонжероне рамы за кабиной водителя. Такое расположение обеспечивает защиту от грязи, механических повреждений и вибраций при эксплуатации в тяжелых дорожных условиях.

Доступ к отсеку осуществляется через откидную металлическую крышку с наружным замком. Внутри отсека установлены две 12-вольтовые батареи общей емкостью 190 А·ч, соединенные последовательно для получения необходимого напряжения бортовой сети 24 В.

Ключевые особенности компоновки

- Изоляция от внешних воздействий: Герметичный короб предотвращает попадание воды при преодолении бродов

- Эргономика обслуживания: Быстрый доступ к клеммам без демонтажа кабины

- Вентиляция: Автоматические клапаны для отвода газов при зарядке

- Защита от КЗ: Диэлектрические кожухи на клеммах

| Параметр | Значение |

| Тип батарей | Свинцово-кислотные 6СТ-190ТМ |

| Крепление | Прижимная планка с болтовой фиксацией |

| Защита от переполюсовки | Цветовая маркировка проводов (+ красный) |

Конструкция предусматривает двойную изоляцию силовых кабелей и их прокладку в гофрированных рукавах. Для экстренного отключения электросистемы предусмотрена кнопка аварийного разъединителя массы, расположенная рядом с аккумуляторным отсеком.

Электрическая схема на 24 В

Электросистема КамАЗ-6350 построена по классической однопроводной схеме с номинальным напряжением 24 В, где роль "массы" выполняет металлическая рама и кузов автомобиля. Основой энергоснабжения служат две последовательно соединённые свинцово-кислотные аккумуляторные батареи 6СТ-190, обеспечивающие пуск двигателя и питание потребителей при неработающем двигателе.

Генератор переменного тока (типа 3222.3771) с интегрированным регулятором напряжения выдаёт ток до 80 А для подзарядки АКБ и питания всех систем при работающем двигателе. Защиту цепей от перегрузок обеспечивают плавкие предохранители и термобиметаллические автоматические выключатели, сгруппированные в трёх монтажных блоках, расположенных в кабине и на раме.

Ключевые компоненты системы

- Источники питания: Две АКБ 6СТ-190 (12 В × 190 А·ч) + генератор 28 В / 80 А

- Стартерная цепь: Электромагнитное тяговое реле и стартер мощностью 8.2 кВт

- Защитные устройства:

- Главный выключатель АКБ на 300 А

- Предохранители (от 10 А до 60 А)

- Автоматические выключатели (10 А - 50 А)

- Основные потребители: Система предпускового подогрева (ПЖД-30), светотехника, ЭБУ двигателя, компрессор пневмосистемы, отопитель салона

| Характеристика | Значение |

| Напряжение холостого хода генератора | 27.5–28.5 В |

| Падение напряжения в стартерной цепи | ≤ 0.8 В при -18°C |

| Сопротивление изоляции | > 100 кОм |

| Сечение силовых кабелей | До 70 мм² (стартерные линии) |

Особенностью схемы является дублирование цепей аварийной сигнализации и освещения через отдельные реле, а также применение влагозащищённых разъёмов в критичных зонах. Система диагностики включает контроль напряжения на приборной панели и тестовый разъём для подключения сканера.

Бампер из стали с повышенной прочностью

Бампер КамАЗ-6350 изготовлен из высокопрочной конструкционной стали, подвергнутой специальной термической обработке для увеличения твердости и сопротивления деформациям. Толщина металла и усиленная внутренняя структура обеспечивают исключительную устойчивость к механическим повреждениям при эксплуатации в тяжелых условиях бездорожья, включая удары камней, веток или случайные столкновения.

Конструктивно элемент интегрирован с лонжеронами рамы через энергопоглощающие кронштейны, что минимизирует передачу ударных нагрузок на силовой каркас автомобиля. Наружная поверхность покрыта антикоррозионным грунтом и износостойкой краской, предотвращающей образование ржавчины при контакте с влагой, реагентами или агрессивными средами.

Ключевые особенности и характеристики

- Материал: Сталь марки 09Г2С с пределом прочности ≥480 МПа

- Защитные элементы: Встроенные буксирные проушины из кованой стали (грузоподъемность 12 т)

- Адаптация: Форма оптимизирована для установки лебедки и дополнительных фар без модификации креплений

- Технология крепления: Трехточечное соединение с демпфирующими втулками, гасящими вибрации

| Параметр | Значение |

| Масса | 78 кг |

| Угол въезда | 42° |

| Сопротивление статической нагрузке | ≥7 тс (в центральной точке) |

Геометрия бампера спроектирована для максимального дорожного просвета (390 мм под нижней кромкой), что предотвращает зацепление за препятствия. Ребра жесткости вдоль вертикальной плоскости увеличивают устойчивость к скручивающим нагрузкам при диагональном вывешивании колес.

Крепление запасного колеса: расположение и доступ

Запасное колесо на КамАЗ-6350 размещается вертикально в подрамной зоне за кабиной, непосредственно перед грузовой платформой. Такое расположение обеспечивает защиту от грязи и повреждений при движении по бездорожью, а также оптимальное распределение массы. Крепление осуществляется с помощью жесткого кронштейна и фиксирующего механизма, исключающего самопроизвольное смещение даже при экстремальных кренах.

Доступ к колесу организован через откидную опорную стойку и быстросъемную систему фиксации. Для демонтажа требуется:

- Отпустить центральную гайку крепления с помощью штатного ключа из комплекта.

- Откинуть удерживающую скобу вниз до упора.

- Извлечь колесо вертикально вверх без смещения груза.

Особенности конструкции:

- Механизм фиксации оснащен предохранительным шплинтом от вибрационной разблокировки

- Опорная стойка интегрирована с элементами рамы для увеличения жесткости

- Ребра кронштейна повторяют контур диска, предотвращая деформацию бортов

Компоновка кабины: одно- и двухместные варианты

КамАЗ-6350 предлагает две базовые схемы размещения водительского места: одно- и двухместную кабину. Оба варианта сохраняют ключевые конструктивные элементы семейства: усиленный каркас безопасности, пневмоподвеску с регулировкой жесткости и углы наклона лобового стекла, оптимизированные для бездорожья.

Одноместная версия (С1) сокращает общую длину тягача, повышая маневренность в стесненных условиях. Двухместная кабина (С2) увеличивает ширину сиденья водителя на 80 мм за счет смещения перегородки и добавляет пассажирское кресло с независимой регулировкой. В обоих случаях сохраняется единая система крепления – четыре опоры с резинометаллическими шарнирами, гасящими вибрации.

Сравнительные характеристики

| Параметр | Одноместная (С1) | Двухместная (С2) |

|---|---|---|

| Ширина кабины | 2500 мм | 2500 мм |

| Количество мест | 1 | 2 |

| Габаритная длина* | на 300 мм короче | стандартная |

| Ширина сиденья водителя | 550 мм | 630 мм |

*Без учета навесного оборудования

Общие особенности для обеих модификаций:

- Цельнометаллическая конструкция с противоударным каркасом ROPS/FOPS

- Гидроусилитель руля с переменным усилием

- Эргономичная панель приборов с дублированными индикаторами критичных систем

- Система микроклимата с независимыми воздуховодами

Важно: Двухместная кабина требует установки дополнительного кронштейна для крепления запасного колеса, что увеличивает общую массу конструкции на 70 кг. Выбор варианта влияет на распределение нагрузок по осям – при комплектации С2 допустимая масса груза снижается на 1,3%.

Система отопления и вентиляции салона

Система отопления и вентиляции КамАЗ-6350 обеспечивает комфортный микроклимат в кабине при любых погодных условиях. Основу конструкции составляет жидкостный отопитель, интегрированный в систему охлаждения двигателя, что позволяет использовать тепло работающего силового агрегата для обогрева салона.

Воздухозаборники расположены в передней части кабины под лобовым стеклом, что предотвращает попадание пыли и осадков. Система оснащена многослойными воздуховодами с термоизоляцией, минимизирующими теплопотери при транспортировке нагретого воздуха к дефлекторам.

Ключевые особенности и управление

Трехскоростной электровентилятор обеспечивает регулируемую интенсивность воздушного потока. Управление осуществляется через панель приборов с помощью:

- Рычага переключения скоростей вентилятора

- Рукоятки распределения воздушных потоков (лобовое стекло, ноги, лицо)

- Крана отопителя с плавной регулировкой температуры

Рециркуляционный режим временно отключает забор наружного воздуха для быстрого прогрева в морозы или предотвращения попадания пыли при движении по бездорожью.

| Параметр | Характеристика |

|---|---|

| Тепловая мощность | до 5 кВт |

| Производительность вентилятора | до 400 м³/ч |

| Количество дефлекторов | 4 основных + 2 боковых |

| Прогрев салона (от -40°C до +20°C) | 15-20 минут |

Дополнительная предпусковая система Webasto (опционально) обеспечивает прогрев двигателя и салона перед запуском. Все компоненты системы дублированы: второй отопитель устанавливается в спальном модуле для поддержания температуры во время отдыха водителя.

Звукоизоляция кабины водителя

Звукоизоляция кабины КамАЗ-6350 реализована комплексно для минимизации проникновения шумов от двигателя, трансмиссии, дорожного покрытия и аэродинамических источников. Применение многослойных панелей и уплотнителей позволяет снизить воздействие высокочастотных и низкочастотных вибраций на водителя, что критично при длительных рейсах в условиях бездорожья.

Ключевым элементом является термоакустическая обивка потолка, пола и стен кабины из плотных минераловатных плит, поглощающих до 30 дБ внешних шумов. Герметичность обеспечивается контурными уплотнителями дверей и окон EPDM-резины, устойчивой к перепадам температур. Отдельное внимание уделено виброизоляции точек крепления кабины к раме через восьмиточечную подвеску с гидравлическими амортизаторами.

Специфические решения и материалы

- Двухслойное лобовое стекло (толщина 6 мм) с ламинирующей пленкой, гасящей аэродинамический свист.

- Проклеенные швы металлоконструкций кабины полиуретановым герметиком для блокировки "мостиков шума".

- Дополнительный слой битумно-резиновой мастики под напольным покрытием для подавления низкочастотного гула.

| Источник шума | Способ подавления |

|---|---|

| Двигатель | Демпфирующий кожух над моторным отсеком |

| Колесные арки | Напыление жидкой шумоизоляции + войлочные подкрылки |

| Система выпуска | Крепление глушителя через виброизолирующие подвесы |

Климатическое исполнение для северных регионов

Специальное исполнение КамАЗ-6350 для северных регионов (обозначается индексом "ХЛ" в маркировке) предусматривает комплекс конструктивных решений, обеспечивающих надежную эксплуатацию при экстремально низких температурах до -60°C. Основное внимание уделено адаптации систем двигателя, трансмиссии и электрооборудования к длительной работе в условиях мороза, снега и льда.

Отличия от базовой версии включают применение морозостойких материалов в уплотнениях, шлангах и шинах, а также дополнительную термоизоляцию критических узлов. Особое значение имеет предпусковой подогреватель двигателя и система подогрева топливных магистралей, исключающая парафинизацию солярки. Дополнительно усилена антикоррозийная защита кузова и рамы.

Ключевые технические решения

- Система предпускового подогрева (ПЖД-30Ж): автономный жидкостный подогреватель с дистанционным запуском

- Модифицированная топливная система: подогрев фильтров и топливозаборника, термоизолированные трубопроводы

- Усиленная АКБ: две батареи повышенной емкости (190 А·ч) в утепленном отсеке

- Арктические технические жидкости: масла и смазки с индексом вязкости 0W и 5W

| Элемент | Особенности северного исполнения |

|---|---|

| Двигатель | Утепленный картер, форкамерный подогрев воздуха |

| Кабина | Двойное остекление, усиленная печь (5 кВт), термоизоляция пола |

| Электроника | Морозостойкая проводка, герметизированные разъемы |

| Шины | Маркировка "Север" (Я-492) с увеличенным протектором |

Для защиты гидравлических систем применяются синтетические жидкости с минимальной температурой застывания. Все резинотехнические изделия выполняются из каучука специальных марок, сохраняющего эластичность при -55°C. Дополнительная комплектация включает съемные утеплители радиатора и независимый отопитель салона.

Эксплуатация в Арктике требует специальной подготовки водителей: предусмотрены места для монтажа аварийного запаса (печка-буржуйка, палатка, сигнальные средства). Завод-изготовитель проводит дополнительную проверку узлов на герметичность при термических деформациях перед отгрузкой в северные регионы.

Гидравлическая система управления самосвалом

Гидравлическая система обеспечивает подъем и опускание самосвальной платформы КамАЗ-6350, преобразуя механическую энергию двигателя в усилие для опрокидывания кузова. Её ключевая задача – управление мощным гидроцилиндром при минимальных физических усилиях водителя. Система рассчитана на работу с полной грузоподъемностью автомобиля в сложных эксплуатационных условиях.

Основой системы является шестеренчатый насос НШ-32, установленный на раздаточной коробке и приводимый от двигателя. Он создает рабочее давление до 16 МПа, направляя поток гидравлической жидкости через распределитель к телескопическому гидроцилиндру. Управление осуществляется рычагом из кабины, который механически или через пневмоусилитель воздействует на золотник распределителя.

Конструктивные компоненты:

- Гидроцилиндр: 3-х или 4-х секционный телескопический, обеспечивающий ход до 1800 мм.

- Распределитель: 3-позиционный золотниковый (подъем/нейтраль/опускание).

- Масляный бак: емкостью 25 л с фильтром и указателем уровня.

- Предохранительный клапан: ограничивает давление в системе.

- Гидролинии: металлические трубки и армированные шланги высокого давления.

Рабочие параметры:

| Время подъема кузова (с нагрузкой) | 20-25 сек |

| Время опускания кузова | 15-20 сек |

| Рабочая жидкость | Масло МГЕ-46В или аналог |

| Макс. угол опрокидывания | 60° |

Особенности эксплуатации:

- Наличие предохранительных механизмов против самопроизвольного опускания.

- Возможность ручного аварийного опускания платформы при отказах.

- Дублированная защита от перегрузок через клапан давления.

- Требование периодической очистки фильтра и контроля уровня масла.

Размещение установки лебёдки на раме

Лебедка монтируется в передней части рамы автомобиля, непосредственно за буфером. Такое расположение обеспечивает оптимальный угол набегания троса на барабан при вытягивании машины или груза вперед. Конструктивно она интегрируется между лонжеронами рамы с жесткой фиксацией через кронштейны, что исключает смещение при эксплуатации в тяжелых дорожных условиях.

Крепление реализовано на усиленных поперечинах рамы, способных воспринимать значительные нагрузки от усилия тяги лебедки (до 10-12 тонн). Для защиты механизма от грязи и механических повреждений предусматривается стальной кожух, повторяющий контуры узла. Электрогидравлический привод лебедки размещается в подкапотном пространстве, соединение с барабаном осуществляется через карданный вал.

Ключевые особенности установки

- Геометрия монтажа: Ось барабана строго параллельна поперечной оси автомобиля для равномерного намотки троса.

- Доступность: Люк в буфере обеспечивает свободный доступ к тросу без необходимости демонтажа элементов.

- Балансировка: Масса лебедки (≈250 кг) компенсируется усилением передней подвески и корректировкой развесовки.

- Безопасность: Аварийный стопор и предохранительная муфта предотвращают обратный ход барабана при обрыве троса.

| Параметр | Значение |

| Тип крепления | Болтовое соединение класса 10.9 |

| Зазор до грунта | ≥400 мм (с учетом клиренса) |

| Требуемое усиление рамы | Накладки толщиной 8 мм на лонжероны |

Важно: Установка требует демонтажа стандартного буфера и замены его на специализированную конструкцию с интегрированным отводным роликом. При монтаже вне завода-изготовителя обязательна проверка соответствия прочности рамы расчетным нагрузкам.

Эксплуатационные ограничения по общей массе

Для КамАЗ-6350 установлены строгие лимиты массы, обеспечивающие безопасность эксплуатации, сохранность дорожного покрытия и соответствие законодательным требованиям. Превышение этих значений ведет к ускоренному износу узлов шасси, тормозной системы и трансмиссии, а также создает аварийные риски.

Ключевые ограничения регламентируют максимальную массу в трех аспектах: полная масса одиночного автомобиля, допустимая нагрузка на оси/тележки, и предельный вес автопоезда при работе с прицепом. Контроль этих параметров обязателен при планировании перевозок.

Нормативные параметры массы

| Параметр | Значение, кг |

|---|---|

| Полная масса автомобиля | 24 500 |

| Нагрузка на переднюю ось | 7 000 |

| Нагрузка на среднюю тележку (2 оси) | 9 000 |

| Нагрузка на заднюю тележку (2 оси) | 10 000 |

| Максимальная масса автопоезда (тягач + прицеп) | 33 500 |

| Допустимая нагрузка на седельно-сцепное устройство | 14 000 |

При распределении груза необходимо учитывать:

- Фактическая масса не должна превышать грузоподъемность конкретной модификации, указанную в ПТС

- Осевые нагрузки нормируются для дорог общего пользования (II-III категории)

- Для движения по временным дорогам/грунтам требуется снижение массы на 25-30%

Особенности техобслуживания трансмиссии

Регулярный контроль уровня масла в картерах коробки передач, раздаточной коробки и ведущих мостов – обязательная процедура. Проверка осуществляется на прогретом агрегате через контрольные отверстия, уровень должен соответствовать нижней кромке заливного отверстия. Используются исключительно рекомендованные производителем масла (например, ТМ5-18Р для КПП в умеренном климате), замена которых проводится согласно регламенту ТО.

Визуальный осмотр узлов трансмиссии на предмет подтеканий масла, состояния сальников и уплотнений выполняется при каждом ТО. Особое внимание уделяется герметичности соединений карданных валов и крестовинам шарниров: люфты, стуки или вибрации при движении требуют немедленной диагностики и замены изношенных элементов.

Ключевые операции и интервалы

Соблюдение периодичности критически важно:

- Ежедневное ТО: Контроль отсутствия подтеканий масла из агрегатов, проверка легкости включения передач, срабатывания пневмосистемы.

- ТО-1 (через 3000-4000 км): Регулировка привода управления КПП, проверка креплений агрегатов и карданных валов, смазка шлицевых соединений и шарниров карданов (шприцеванием).

- ТО-2 (через 12000-15000 км): Замена масла в коробке передач, раздаточной коробке и мостах (первая замена – на 2000 км пробега, последующие – по регламенту, обычно каждое ТО-2 или реже, в зависимости от условий эксплуатации). Контроль состояния синхронизаторов КПП и блокировки дифференциала.

При работе в экстремальных условиях (бездорожье, высокая запыленность, низкие/высокие температуры) интервалы обслуживания сокращаются. Обязательна проверка работоспособности системы блокировки межосевого дифференциала и системы подвода воздуха к мостам (при наличии) на каждом ТО-2.

| Агрегат | Тип масла | Объем (л) | Основная операция ТО-2 |

|---|---|---|---|

| Коробка передач (ZF или КамАЗ) | ТМ5-18Р / SAE 85W-90 GL-5 | ~12-16 | Замена, проверка синхронизаторов |

| Раздаточная коробка | ТМ5-18Р / SAE 85W-90 GL-5 | ~5-7 | Замена, проверка блокировки дифференциала |

| Ведущие мосты | ТАД-17И / SAE 85W-90 GL-5 | ~10-12 (передний), ~15-18 (задний) | Замена, регулировка зацепления главной пары |

Пренебрежение своевременной заменой масла ведет к ускоренному износу шестерен, подшипников и синхронизаторов. Регулировка зацепления главных пар мостов и подшипников проводится только при наличии признаков износа или шума по результатам диагностики. Использование некондиционных масел или несвоевременное обслуживание карданных передач – частые причины выхода трансмиссии из строя.

Регламент замены топливных фильтров

Замена топливных фильтров на КамАЗ-6350 включает два обязательных компонента: фильтр грубой очистки (отстойник) и фильтр тонкой очистки. Оба требуют синхронной замены согласно регламенту для предотвращения повреждения ТНВД и форсунок. Работы проводятся при выключенном двигателе с обязательным сбросом остаточного давления в топливной магистрали.

Интервал обслуживания составляет 20 000 км пробега или 1 раз в год (в зависимости от условий эксплуатации). При использовании низкокачественного топлива или работе в запыленной среде периодичность сокращается до 15 000 км. Признаки необходимости внеплановой замены: потеря мощности, затрудненный пуск двигателя, рывки при нагрузке.

Пошаговый порядок замены

- Ослабить дренажный винт на корпусе фильтра грубой очистки для слива отстоя.

- Открутить колбы обоих фильтров специальным съемником (для тонкой очистки – ключом на 76 мм).

- Очистить посадочные поверхности от грязи, проверить целостность уплотнительных колец.

- Установить новые фильтры с предварительной заправкой чистым топливом (для исключения воздушных пробок).

- Затянуть колбы с усилием 25-27 Н·м для фильтра тонкой очистки, 15-18 Н·м – для грубой.

Критические требования безопасности

- Обязательная прокачка системы ручным подкачивающим насосом после замены

- Контроль герметичности соединений при запуске (исключение подсоса воздуха)

- Утилизация отработанных фильтров как опасных отходов (содержат остатки дизтоплива)

- Использование только оригинальных фильтров 642-1117010-Б2 (тонкий) и 551-1117010 (грубый)

Особенности конструкции системы очистки

| Компонент | Место установки | Функция |

|---|---|---|

| Фильтр грубой очистки | На раме за кабиной | Улавливание частиц >50 мкм, отделение воды |

| Фильтр тонкой очистки | На двигателе (рядом с ТНВД) | Фильтрация частиц >5 мкм |

| Электрофакельный подогреватель | В корпусе тонкого фильтра | Предотвращение парафинизации топлива при -25°C |

Периодичность регулировки клапанов двигателя

Регулировка клапанов на двигателе КамАЗ-740.50-360 (устанавливаемом на КамАЗ-6350) является обязательной процедурой для поддержания оптимальных мощностных характеристик, топливной экономичности и предотвращения преждевременного износа деталей ГРМ. Несвоевременное выполнение работ приводит к нарушению фаз газораспределения, прогоранию клапанов или разрушению толкателей.

Производитель регламентирует строгую периодичность регулировки тепловых зазоров клапанов в соответствии с руководством по эксплуатации. Основные факторы, влияющие на необходимость процедуры: естественная усадка седел и тарелок клапанов, износ кулачков распредвала и коромысел, а также вибрационные нагрузки при работе дизельного двигателя в тяжелых условиях.

Нормативные интервалы регулировки

Согласно технической документации КамАЗ, регулировка клапанов двигателя КамАЗ-740 выполняется:

- Планово через каждые 90 000 км пробега или 2 000 моточасов (в зависимости от того, что наступает раньше).

- После капитального или текущего ремонта головки блока цилиндров.

- При появлении характерных признаков неисправности: повышенная шумность (металлический стук в области клапанной крышки), снижение мощности, повышенный расход топлива или дымность выхлопа.

Процедура требует соблюдения температурного режима (холодный двигатель +20°C) и точного контроля зазоров:

| Тип клапана | Величина зазора (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0,25 | ±0,05 |

| Выпускной | 0,45 | ±0,05 |

Важно! Несоблюдение интервалов или некорректная регулировка провоцируют:

- Ускоренный износ распределительного вала и толкателей.

- Перегрев и прогар выпускных клапанов из-за недостаточного зазора.

- Потерю компрессии и падение КПД двигателя при увеличенных зазорах.

Контроль уровня масла в раздаточной коробке

Регулярная проверка уровня смазочного материала в раздаточной коробке КамАЗ-6350 критически важна для предотвращения сухого трения деталей, перегрева узла и преждевременного износа шестерен. Недостаточное количество масла приводит к задирам на поверхностях подшипников и валов, а избыточное провоцирует вспенивание и течи через сальники.

Контроль осуществляется исключительно на горизонтальной площадке при заглушенном двигателе через 5-10 минут после остановки – это позволяет маслу полностью стечь в картер. Для доступа к зоне проверки может потребоваться частичная разборка защитных кожухов или очистка корпуса от загрязнений.

Порядок выполнения проверки

- Очистите крышку и область контрольного отверстия на корпусе раздатки от грязи ветошью

- Выверните заправочно-контрольную пробку (ключом на 14 мм) с резьбой М12×1,5

- Убедитесь, что уровень масла находится точно на нижней кромке отверстия – допуск ±2 мм

- При нехватке масла долейте через это же отверстие трансмиссионное масло ТМ5-18 или SAE 85W-90 до вытекания излишков

- Заверните пробку с усилием 35-40 Н·м, установите на место защитные элементы

Периодичность контроля – каждые 3 000 км пробега или перед длительными рейсами. При обнаружении металлической стружки на магнитной пробке или изменении цвета масла на серый/черный – проведите диагностику раздаточной коробки.

Проверка зазора в тормозных накладках

Периодическая проверка зазора между тормозными накладками колодок и барабанами критична для эффективности и безопасности тормозной системы КамАЗ-6350. Недостаточный зазор приводит к подтормаживанию колес, перегреву узлов и ускоренному износу, а чрезмерный – к увеличению хода педали и снижению эффективности торможения.

Конструкция барабанных тормозов КамАЗ-6350 оснащена автоматическими регуляторами зазора (САРВ), но их корректную работу необходимо контролировать. Проверка выполняется через смотровое окно в тормозном щите с использованием специального щупа без снятия колес.

Порядок выполнения проверки

- Зафиксируйте автомобиль стояночным тормозом, подложите упоры под колеса.

- Через технологическое окно в тормозном щите визуально определите положение эксцентрика регулятора САРВ.

- Введите щуп требуемой толщины между тормозной накладкой и барабаном в зоне верхней части колодки.

- Номинальный зазор для КамАЗ-6350 составляет 0,2–0,4 мм для каждого тормозного механизма.

Критерии оценки:

- Щуп должен входить с небольшим усилием при правильном зазоре.

- Свободное прохождение щупа указывает на увеличенный зазор.

- Невозможность установки щупа – признак недостаточного зазора или заклинивания САРВ.

При отклонениях требуется ручная регулировка эксцентриком САРВ через окно или диагностика механизма автоматической регулировки. Работы проводятся на холодных тормозах.

Предпусковые подогреватели: виды и подключение

На КамАЗ-6350 предпусковые подогреватели критически важны для эксплуатации в условиях низких температур, обеспечивая запуск двигателя при -40°C и минимизируя износ узлов. Они прогревают охлаждающую жидкость и масло, снижая вязкость технических жидкостей перед стартом.

Подогреватели интегрированы в штатную систему охлаждения двигателя, подключаясь параллельно малому контуру циркуляции антифриза. Топливный забор осуществляется из основного бака автомобиля, а управление реализовано через бортовую сеть 24В с возможностью таймерного запуска.

Основные типы подогревателей

- Жидкостные (гидравлические): Нагревают антифриз, циркулирующий через рубашку двигателя. Пример: Webasto Thermo Pro 90 (мощность 8 кВт)

- Электрические: Работают от внешней сети 220В, встраиваются в блок цилиндров через термостатный узел

- Топливные автономные: Используют дизель из бака машины, оснащены камерой сгорания и теплообменником

Схема подключения жидкостного подогревателя

- Врезка в магистраль подачи ОЖ к помпе

- Подключение к обратке радиатора печки салона

- Монтаж топливозаборника с фильтром тонкой очистки

- Подвод свечи накаливания к блоку управления

- Интеграция выхлопной трубы под раму

| Параметр | Жидкостной | Электрический |

| Время прогрева до +60°C | 20-25 мин | 40-60 мин |

| Потребляемая мощность | 0.8 А/ч (24В) | 1.5-4 кВт (220В) |

| Расход топлива | 0.7 л/ч | - |

Эксплуатация требует регулярной очистки воздухозаборников и дымоходов, а также сезонной замены топливных фильтров. При длительной стоянке рекомендуется слив воды из теплообменника во избежание размораживания.

Крепления под монтаж спецоборудования

Рама КамАЗ-6350 оснащена предустановленными узлами крепления для интеграции навесного и прицепного оборудования. Стандартизированные отверстия и проушины расположены вдоль лонжеронов, обеспечивая универсальность монтажа.

Система включает усиленные площадки с резьбовыми гнёздами М16-М24, рассчитанные на динамические нагрузки до 5 тонн. Дополнительные поперечные балки с перфорацией позволяют фиксировать гидравлические насосы, лебёдки и КМУ без сварочных работ.

Ключевые особенности

- Точки крепления на переднем свесе – для установки кранов-манипуляторов и бульдозерного оборудования

- Сквозные отверстия в поперечинах – обеспечивают сквозной монтаж спецтехники типа автовышек

- Задний модуль с проушинами ISO – совместим с контейнерными платформами и кузовами-самосвалами

| Тип крепления | Расположение | Макс. нагрузка |

| Резьбовые платформы | Верх лонжеронов | 3 500 кг |

| Проушины с фиксаторами | Задний свес рамы | 5 000 кг |

| Сквозные каналы | Поперечные усилители | 2 000 кг |

Сравнение проходимости КамАЗ-6350 с аналогами класса 6х6

КамАЗ-6350 демонстрирует высокие показатели проходимости благодаря оптимальному распределению нагрузки на три оси, блокируемым межосевым и межколесным дифференциалам, а также системе регулировки давления в шинах. Конструкция независимой подвески переднего моста и рессорной задней обеспечивает стабильный контакт колес с грунтом при движении по пересеченной местности.

Ключевыми конкурентами в сегменте полноприводных грузовиков 6х6 являются Урал-4320, КрАЗ-6322 и зарубежные аналоги типа Mercedes-Benz Zetros. Сравнение критических параметров проходимости позволяет объективно оценить возможности техники в экстремальных условиях эксплуатации.

Сравнительные характеристики проходимости

| Параметр | КамАЗ-6350 | Урал-4320 | КрАЗ-6322 |

|---|---|---|---|

| Дорожный просвет | 390 мм | 400 мм | 370 мм |

| Преодолеваемый брод | 1.5 м | 1.75 м | 1.5 м |

| Угол преодолеваемого подъёма | 31° | 30° | 28° |

| Система регулировки давления в шинах | Стандарт | Опция | Стандарт |

При движении по глубокой грязи КамАЗ-6350 выигрывает у конкурентов за счет:

- Равномерного распределения массы по осям (≈10 000 кг на тележку)

- Увеличенного хода подвески колес задней тележки

- Агрессивного рисунка протектора шин 425/85 R21

В условиях снежной целины и песчаных барханов преимущество Урала-4320 в клиренсе нивелируется более эффективной работой трансмиссии КамАЗ, где автоматическая блокировка дифференциалов срабатывает при 15-20% пробуксовке, против 30-35% у аналогов. При этом КрАЗ-6322 проигрывает обоим конкурентам в маневренности из-за больших габаритов и увеличенного радиуса разворота.

Допустимая глубина преодолеваемого брода

КамАЗ-6350 способен преодолевать водные преграды глубиной до 1,5 метров без проведения дополнительных подготовительных работ. Эта характеристика обеспечивается герметизацией критических узлов и высоким расположением точек забора воздуха.

Для безопасного форсирования брода глубиной свыше 1 метра требуется предварительная активация системы защиты силового агрегата. В стандартную комплектацию входят шноркели, перенаправляющие воздухозаборники на уровень крыши кабины.

Ключевые особенности преодоления брода