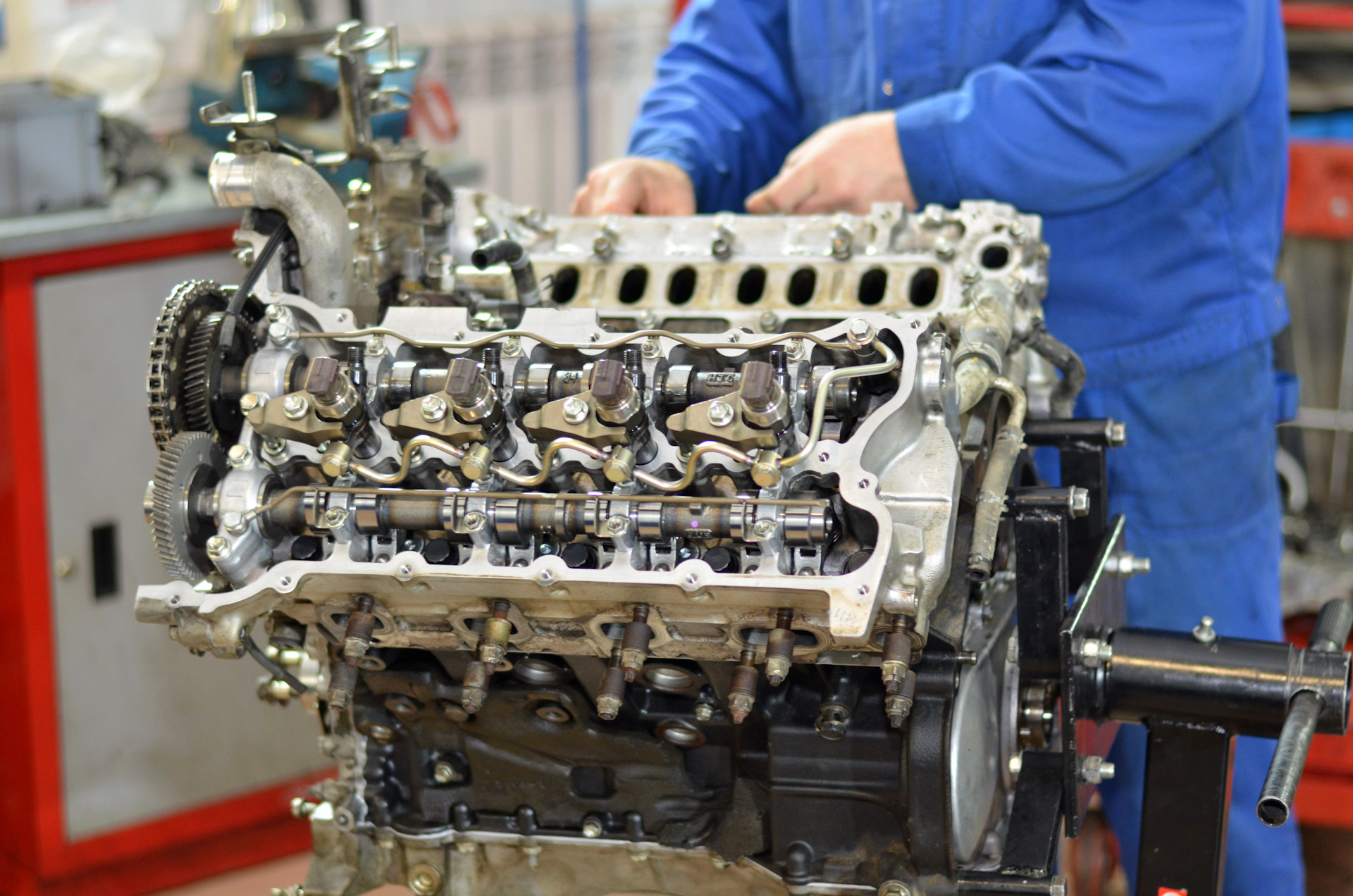

Капитальный ремонт двигателя - главные страхи автовладельца

Статья обновлена: 01.03.2026

Капитальный ремонт двигателя – процедура, о которой большинство автовладельцев предпочитает не задумываться.

Стоимость работ часто сравнима с ценой подержанного автомобиля, а гарантии на результат не существует.

Неквалифицированные мастера, использование контрафактных запчастей и скрытые дефекты превращают восстановление мотора в лотерею.

Даже при идеальном исполнении отремонтированный агрегат редко возвращает заводскую надежность и ресурс.

Риск непрофессиональной диагностики доработок

Неквалифицированная оценка модификаций двигателя перед капремонтом приводит к фатальным ошибкам. Мастера без специализированного опыта часто игнорируют последствия чип-тюнинга, замены распредвалов или установки турбокомпрессора, принимая решения на основе штатных параметров.

Ошибочные замеры компрессии, давления масляной системы или температурных режимов искажают картину износа. Это провоцирует неверный подбор ремонтных размеров деталей и комплектующих, что нарушает баланс доработанной системы.

- Разрушение форсированных компонентов – штатные поршни/шатуны не выдерживают повышенных нагрузок после тюнинга

- Катастрофический износ – неправильный подбор зазоров для кованых деталей или спортивных вкладышей

- Ложная экономия – сохранение модифицированных узлов с неявными дефектами из-за неверной диагностики

Особенно критичны ошибки при оценке состояния:коленвалов с полировкой шеек, блоков цилиндров с расточкой или головок с фрезеровкой. Некорректные замеры геометрии или микротрещин гарантируют повторный капитальный ремонт через 5-10 тыс. км пробега.

Использование некачественных аналоговых комплектующих

Основная опасность кроется в критическом снижении надежности восстановленного двигателя. Дешевые аналоги, особенно поршневые кольца, вкладыши коленвала, сальники или цепь ГРМ, часто не соответствуют заводским допускам по прочности, термостойкости или точности размеров, что ведет к их ускоренному износу или внезапному разрушению даже под штатной нагрузкой.

Такие компоненты провоцируют цепную реакцию поломок: например, разрушение поддельного шатунного вкладыша мгновенно выводит из строя коленчатый вал, а некачественный клапан ломается и уничтожает поршень с цилиндром. Это многократно увеличивает стоимость последующего ремонта по сравнению с изначальным использованием оригинальных запчастей.

Ключевые риски:

- Сокращение ресурса: Двигатель требует повторного ремонта уже через 15-30 тыс. км пробега вместо гарантированных 100+ тыс. км.

- Потеря герметичности: Бюджетные сальники и прокладки быстро теряют эластичность, вызывая течи масла, антифриза или прорыв газов.

- Нарушение рабочих параметров: Несоответствие геометрии деталей (например, распредвалов или гидрокомпенсаторов) ведет к падению мощности, перерасходу топлива и масла.

| Компонент | Последствие использования аналога |

|---|---|

| Цепь/ремень ГРМ | Обрыв → удар клапанов о поршни → разрушение ГБЦ |

| Поршневые кольца | Закоксовывание, потеря упругости → падение компрессии, расход масла "на угар" |

| Подшипники турбины | Задиры вала → заклинивание турбокомпрессора → масляное голодание двигателя |

Экономия на комплектующих превращает капитальный ремонт в "лотерею" с высоким шансом катастрофического отказа, ставя под угрозу безопасность и приводя к суммарным затратам, превышающим стоимость ремонта с оригинальными деталями.

Ошибки при сборке критичных узлов

Неправильная установка шатунно-поршневой группы – одна из самых фатальных ошибок. Перепутанные шатунные крышки или неверный момент затяжки болтов приводят к проворачиванию вкладышей и задирам на коленчатом валу. Несоблюдение тепловых зазоров поршневых колец гарантирует повышенный расход масла и падение компрессии уже через несколько тысяч километров пробега.

Ошибки при сборке ГРМ чреваты катастрофическими последствиями. Смещение меток распредвала и коленвала даже на один зуб вызывает столкновение клапанов с поршнями, что приводит к деформации стержней клапанов, разрушению направляющих втулок и повреждению самих поршней. Использование старых или неоригинальных натяжителей и роликов цепи/ремня провоцирует перескок привода.

Типичные проблемы при некорректной сборке

- Коленчатый вал: Недостаточная затяжка коренных крышек вызывает вибрации и ускоренный износ вкладышей. Избыточное усилие при затяжке деформирует постель коленвала.

- Система смазки: Забытые заглушки масляных каналов или неправильная установка редукционного клапана ведут к масляному голоданию и заклиниванию распредвала/шатунных шеек.

- Головка блока: Нарушение последовательности затяжки болтов ГБЦ вызывает коробление плоскости, прогар прокладки и взаимопроникновение антифриза в масло.

Использование немаркированных болтов во вращающихся узлах – отдельный риск. Несоответствие класса прочности крепежа (например, в шкивах или маховике) ведет к срезанию резьбы или отрыву деталей на высоких оборотах. Особенно критично это для балансирных валов и турбокомпрессоров.

| Узел | Распространенная ошибка | Результат |

|---|---|---|

| Вкладыши коленвала | Неправильный подбор по размеру/неочищенные посадочные места | Задиры шеек, заклинивание двигателя |

| Масляный насос | Негерметичная установка приемного патрубка | Подсос воздуха, падение давления масла |

| Клапанный механизм | Нерегулируемые зазоры (в моторах без гидрокомпенсаторов) | Стук, ускоренный износ кулачков распредвала |

Проблемы усугубляются при использовании некачественных запчастей и отсутствии пост-сборочной проверки (прокачка системы смазки, ручная прокрутка коленвала). Даже мелкая стружка в масляных каналах после ремонта действует как абразив, сокращая ресурс восстановленного двигателя в разы.

Несоответствие заявленного и фактического объема работ

Серьезной проблемой при капитальном ремонте двигателя становится расхождение между первоначальным планом работ и реальными манипуляциями, необходимыми для восстановления агрегата. Мастерская часто называет минимальный перечень операций – например, расточку блока цилиндров и замену поршневой группы, – но при разборке выявляются скрытые дефекты: трещины ГБЦ, износ распредвалов или деформация постелей коленвала. Эти проблемы невозможно диагностировать без полной дефектовки.

Владелец оказывается перед выбором: соглашаться на незапланированные дорогостоящие процедуры (например, шлифовку коленвала, замену вкладышей, ремонт головки) или получить обратно полуразобранный двигатель с нерешенными неисправностями. При отказе от дополнительных работ велик риск быстрого выхода мотора из строя, а согласие ведет к резкому росту итоговой стоимости и срыву сроков ремонта.

Основные риски такого несоответствия

- Финансовые потери: Смета может увеличиться на 30-100% из-за непредвиденных операций и запчастей.

- Юридические сложности: Доплаты часто требуют "по факту", а первоначальный договор не учитывает форс-мажоры.

- Технические риски: Отказ от критичных процедур ради экономии снижает ресурс отремонтированного двигателя.

| Заявленный объем | Фактические допработки | Последствия для владельца |

|---|---|---|

| Замена колец и вкладышей | Шлифовка коленвала + балансировка | +40% к стоимости, задержка на 3 дня |

| Ремонт ГБЦ (притирка клапанов) | Замена направляющих втулок + фрезеровка | +25% к стоимости, риск непредвиденного брака |

Ключевая опасность кроется в невозможности точно оценить масштаб работ до полной разборки двигателя. Недобросовестные СТО иногда используют это для привлечения клиентов заниженной сметой, сознательно умалчивая о вероятных скрытых дефектах. Даже при честном подходе окончательная цена становится известна лишь в процессе ремонта, лишая владельца возможности спланировать бюджет.

Повреждение смежных систем при разборке

При демонтаже двигателя неизбежно затрагиваются связанные с ним системы: топливные магистрали, патрубки охлаждения, электрожгуты и элементы навесного оборудования. Их соединения часто "прикипают" из-за высокой температуры и времени, требуя значительных физических усилий для отсоединения. Неаккуратные действия приводят к трещинам в пластиковых компонентах, деформации тонкостенных трубок или обрыву электрических контактов.

Особенно уязвимы алюминиевые детали впускного коллектора, хрупкие датчики (ДПКВ, ДПРВ) и резиновые уплотнения. Корродированные крепежные элементы легко срываются, повреждая посадочные отверстия. Ошибки при снятии приводных ремней могут вывести из строя натяжители или помпу, а неосторожное перемещение двигателя краном часто заканчивается заломами проводки.

Критичные зоны риска

- Топливная система: Срыв резьбы на рампе, перегиб трубок высокого давления, повреждение уплотнителей форсунок.

- Охлаждение: Разрыв патрубков радиатора, трещины в термостате или корпусе помпы, деформация сот основного радиатора.

- Электрика: Обрыв проводов датчиков, разрушение разъемов ЭБУ, замыкание жгутов о острые кромки.

- Навесное оборудование: Поломка кронштейнов компрессора кондиционера, деформация клемм генератора, разрушение подшипников турбины.

Появление посторонних шумов после восстановления

Появление нехарактерных звуков (стуков, скрежета, свиста, грохота) после капитального ремонта двигателя – один из самых тревожных сигналов, указывающий на возможные грубые ошибки, допущенные в процессе восстановления. Эти шумы почти всегда свидетельствуют о неправильной сборке узлов, нарушении критических зазоров или использовании некачественных или неподходящих компонентов.

Игнорирование этих посторонних звуков или попытка списать их на "приработку" чревато быстрым развитием неисправности и повторным, часто уже катастрофическим, выходом двигателя из строя. Диагностика источника шума требует немедленного внимания квалифицированного специалиста, так как эксплуатация в таком состоянии может привести к разрушению дорогостоящих отремонтированных деталей.

Типичные источники посторонних шумов и их причины

Опытные мастера по звуку часто могут локализовать проблему:

- Стук в нижней части картера (глухой, "мягкий"): Крайне опасен! Указывает на недостаточный зазор в коренных или шатунных подшипниках коленчатого вала. Возможные причины: неправильный подбор вкладышей, перетяжка крышек, деформация постелей блока или самого коленвала, грязь на посадочных местах. Быстро приводит к задирам, проворачиванию вкладышей и заклиниванию двигателя.

- Стук в верхней части двигателя (более звонкий, "металлический"): Часто связан с клапанным механизмом. Причины: неправильно отрегулированные тепловые зазоры (слишком большие), износ или неправильная установка гидрокомпенсаторов, деформация толкателей или коромысел, поломка пружины клапана.

- Свист или гул: Обычно исходит от навесного оборудования. Плохо натянутый или изношенный ремень ГРМ/привода агрегатов, неисправный подшипник помпы, генератора, натяжного или обводного ролика. Может привести к обрыву ремня ГРМ со катастрофическими последствиями для клапанов и поршней.

- Скрежет, грохот: Может указывать на проблемы с цепью ГРМ (растянута, плохой натяжитель/успокоитель), разрушение подшипников балансирных валов, контакт вращающихся деталей с неподвижными из-за неправильной сборки или деформации.

Следующая таблица суммирует риски игнорирования шумов:

| Источник шума | Возможные последствия при продолжении эксплуатации |

|---|---|

| Стук коренных/шатунных подшипников | Проворачивание вкладышей, задиры на шейках коленвала и в блоке, заклинивание двигателя, необходимость замены блока/коленвала. |

| Стук в клапанном механизме | Ускоренный износ кулачков распредвала, толкателей, коромысел; прогар клапана; в тяжелых случаях – обрыв ремня/цепи ГРМ. |

| Проблемы с ремнем ГРМ/цепью | Обрыв ремня/цепи, встреча клапанов с поршнями, разрушение головки блока, поршней, клапанов. |

| Неисправность навесных агрегатов | Перегрев (неисправная помпа), разряд АКБ (генератор), обрыв ремня с остановкой двигателя и отказом усилителя тормозов/руля. |

Посторонние шумы после капитального ремонта – не норма, а прямое указание на дефекты работы. Требуют немедленной диагностики и устранения во избежание повторного, значительно более дорогостоящего ремонта или полной потери двигателя.

Снижение заводской ресурсоемкости мотора

После капремонта двигатель неизбежно теряет часть своего изначального запаса прочности. Заводские технологии, включающие прецизионную обработку деталей, термоупрочнение поверхностей и компьютерную балансировку узлов, невозможно полностью воспроизвести в условиях ремонтной мастерской. Даже при использовании оригинальных запчастей, сборка не обеспечивает идентичной микроструктуры металла и точности сопряжения поверхностей, заложенных производителем.

Критично снижается ресурс цилиндропоршневой группы из-за изменения геометрии блока цилиндров после расточки. Утончение стенок ухудшает теплоотвод и повышает риски деформации. Нарушается заводская "приработка" шеек коленвала и вкладышей, что ведет к ускоренному износу даже при правильной запрессовке. Герметичность прокладок ГБЦ часто уступает оригинальной из-за микродефектов плоскости привалочных поверхностей после шлифовки.

Ключевые последствия

- Сокращение межсервисных интервалов: Требуется частая замена масла (каждые 5-7 тыс. км) для компенсации возросшего трения.

- Риск "масложора": Неидеальная геометрия цилиндров и колец провоцирует попадание масла в камеру сгорания.

- Падение КПД: Уменьшение компрессии на 10-15% снижает мощность и повышает расход топлива.

- Уязвимость к нагрузкам: Двигатель критичнее реагирует на перегрев, детонацию или низкокачественное топливо.

| Параметр | Заводская сборка | После капремонта |

| Ресурс до первого ремонта | 150-300 тыс. км | 50-80 тыс. км |

| Допуск обработки деталей | ±0.001 мм | ±0.005-0.01 мм |

| Стабильность компрессии | 95-100% | 80-90% |

Эксплуатация такого мотора требует постоянного контроля: регулярные замеры компрессии, анализ выхлопа на содержание сажи, мониторинг уровня масла. Отказ от "спортивного" стиля вождения становится не рекомендацией, а необходимостью. Даже при идеальном ремонте двигатель превращается в менее надежный и более требовательный агрегат.

Неучтенные дефекты блока цилиндров

Блок цилиндров – фундаментальный компонент двигателя, чья целостность критична для его работы. Даже профессиональная диагностика не всегда способна выявить скрытые дефекты, такие как микротрещины, остаточную деформацию плоскостей или локальные зоны коррозии, особенно в труднодоступных местах. Эти повреждения часто возникают от перегревов, гидроудара или естественной усталости металла.

При капитальном ремонте внешне исправный блок может быть очищен, отшлифован и собран с новыми деталями. Однако необнаруженные изъяны после запуска двигателя быстро дают о себе знать. Микротрещины прогрессируют под нагрузкой, нарушенная геометрия приводит к неплотному прилеганию прокладок и гильз, а ослабленный металл теряет стабильность.

Основные риски и последствия

Типичные сценарии развития проблем:

- Развитие трещин: Микротрещины в рубашке охлаждения или масляных каналах провоцируют взаимопроникновение технических жидкостей. Антифриз попадает в масло, образуя эмульсию, а моторное масло – в охлаждающую систему, что вызывает перегрев и катастрофический износ.

- Нарушение герметичности: Деформация посадочных плоскостей под головку блока (ГБЦ) или гильзы цилиндров не позволяет обеспечить равномерное прижатие. Это ведет к прогару прокладки ГБЦ, утечкам газов, охлаждающей жидкости или масла.

- Снижение ресурса: Скрытая коррозия или усталость металла в опорных точках коленвала или постелях распредвалов вызывает ускоренный износ вкладышей и самих валов, провоцируя стуки и задиры.

Факторы, затрудняющие обнаружение:

| Дефект | Почему пропускают | Критичность |

| Микротрещины | Требуют магнитно-порошковой или ультразвуковой дефектоскопии, редко применяемой в гаражных условиях | Высокая (разрушение блока) |

| Коробление плоскости | Не всегда видно "на глаз", нужен контроль точной поверочной линейкой и щупом | Средняя-высокая (прогар прокладки, перегрев) |

| Раковины/коррозия в каналах | Визуально скрыты внутри масляных или водяных магистралей | Средняя (падение давления масла, перегрев) |

Итогом становится необходимость повторного, еще более дорогостоящего ремонта или полной замены блока цилиндров уже через небольшой пробег, сводящая на нет все вложения в капитальное восстановление двигателя.

Неправильная притирка клапанов и седел

Некачественная притирка клапанов к сёдлам напрямую влияет на герметичность камеры сгорания. Даже микроскопические зазоры или неровности на рабочей поверхности приводят к прогару клапана из-за прорыва раскалённых газов. Это провоцирует резкое падение компрессии в цилиндре, снижение мощности двигателя и неустойчивую работу на холостом ходу.

Неправильный угол притирки или неравномерная ширина контактной полосы нарушают теплоотвод от тарелки клапана в головку блока через седло. Перегрев клапана вызывает деформацию его кромки и стержня, ускоряет износ направляющей втулки. Последствиями становятся повышенный расход масла на угар, характерный сизый дым из выхлопной трубы и риск полного заклинивания клапана.

Ключевые риски при нарушении технологии:

- Прогар клапана из-за локальных перегревов и коррозии металла

- Разрушение направляющих втулок вследствие вибрации "подвисшего" клапана

- Падение компрессии на 15-30% с потерей мощности и детонацией

- Рост расхода топлива до 20% из-за неполного сгорания смеси

Для исключения дефектов обязателен контроль герметичности пневмотестером после сборки и соблюдение углов обработки (обычно 45° для седла, 44° или 46° для клапана). Требуется равномерная контактная полоса шириной 1.0-1.5 мм без прерываний по окружности.

Нарушение геометрии головки блока при шлифовке

Шлифовка плоскости головки блока цилиндров (ГБЦ) – обязательная процедура после перегрева или длительной эксплуатации двигателя, однако она таит серьезную опасность. При чрезмерном или неравномерном снятии металла нарушается критически важная геометрия сопрягаемой поверхности. Это приводит к необратимым последствиям для всего силового агрегата.

Основная проблема заключается в изменении расчетных расстояний между камерами сгорания, отверстиями под направляющие втулки клапанов и постелями распредвалов. Стенки между седлами клапанов истончаются, а оси компонентов смещаются относительно первоначального положения. Даже отклонение в доли миллиметра фатально, так как восстановить исходную пространственную конфигурацию головки после шлифовки невозможно.

Ключевые последствия нарушения геометрии

- Прогар клапанов: Истончение перемычек между седлами снижает теплоотвод. Перегретые клапаны деформируются и прогорают.

- Разрушение седел клапанов: Уменьшенная толщина металла вокруг седел не выдерживает ударных нагрузок. Седла выкрашиваются или теряют герметичность.

- Перекос распредвала: Смещение осей постелей приводит к заклиниванию вала, ускоренному износу шеек и подшипников, обрыву ремня/цепи ГРМ.

- Нарушение фаз газораспределения: Изменение положения распредвала относительно коленвала искажает моменты открытия/закрытия клапанов. Падает мощность, растет расход топлива.

- Негерметичность прокладки ГБЦ: Искривленная плоскость не обеспечивает равномерный прижим. Возникают утечки газов, охлаждающей жидкости или масла.

Важно: Риск возрастает при многократных шлифовках или попытках устранить сильную деформацию "в один заход". Качественные СТО обязательно проверяют ГБЦ на плоскостность и допустимый слой металла до начала обработки. Установка головки с нарушенной геометрией равносильна "мине замедленного действия" – отказ двигателя неизбежен.

Потеря компрессии из-за некорректной расточки

Некорректная расточка цилиндров – критическая ошибка при капремонте двигателя, напрямую влияющая на компрессию. Несоблюдение точных диаметров, отклонение от цилиндрической формы или требуемой шероховатости поверхности приводит к нарушению герметичности камеры сгорания.

Даже минимальные зазоры между поршневыми кольцами и стенками цилиндра, превышающие допуски производителя, становятся каналом для утечки газов. Это снижает давление в конце такта сжатия, нарушая рабочий цикл двигателя и его эффективность.

Основные последствия:

- Падение мощности из-за недостаточного сжатия топливно-воздушной смеси.

- Увеличенный расход масла: газы прорываются в картер, увлекая смазку через поршневые кольца.

- Затрудненный запуск, особенно "на холодную", так как для воспламенения требуется определенное давление.

- Неустойчивая работа на холостом ходу и провалы при нагрузке.

Ключевые причины дефекта:

| Ошибка обработки | Результат |

| Превышение диаметра расточки | Чрезмерный зазор поршень-цилиндр |

| Конусность или овальность цилиндра | Локальные зоны негерметичности |

| Грубая обработка поверхности (риски) | Недостаточная приработка колец |

| Неверная установка гильз (если применяются) | Деформация посадочного места |

Устранение данной проблемы требует повторной разборки двигателя и дорогостоящих операций: замены поршневой группы, перегильзовки (если возможно) или замены блока цилиндров. Гарантировать восстановление заводских параметров после переделки крайне сложно.

Перерасход масла из-за брака поршневой группы

Основная опасность кроется в нарушении герметичности камеры сгорания. Неплотное прилегание поршневых колец к зеркалу цилиндров или их деформация создают каналы для проникновения масла из картера в цилиндры. Масло активно сгорает вместе с топливной смесью, образуя густой нагар на свечах зажигания, клапанах и стенках камеры сгорания.

Параллельно возникает критическое падение компрессии. Масляная пленка на стенках цилиндров перестает выполнять защитную функцию, что ведет к ускоренному износу гильз и поршней. Прорыв картерных газов усиливает разжижение моторного масла топливными фракциями, резко ухудшая его смазывающие свойства во всей системе.

Последствия масляного "жора"

- Залегание или закоксовывание колец из-за нагара, полностью блокирующее их подвижность

- Прогар клапанов и разрушение каталитического нейтрализатора от несгоревших масляных паров

- Кислородные датчики выходят из строя, покрываясь свинцово-масляными отложениями

Ключевая проблема – необходимость повторной разборки двигателя. Устранение дефектов требует замены всей поршневой группы, расточки/хонингования блока цилиндров или установки ремонтных втулок. Это влечет за собой сопутствующие расходы на новые прокладки, сальники и технологические жидкости.

| Параметр | Норма | При браке |

|---|---|---|

| Расход масла (л/1000км) | 0.1-0.3 | 0.8-1.5+ |

| Компрессия (бар) | 12-14 | 6-9 |

| Цвет выхлопа | Бесцветный | Сизый |

Наиболее опасен скрытый характер неисправности: первые признаки в виде сизого дыма проявляются лишь при прогретом двигателе и высоких оборотах. Владелец может месяцами эксплуатировать автомобиль, усугубляя износ КШМ до критического уровня, когда единственным решением становится замена силового агрегата.

Быстрый износ вкладышей коленвала

Главная опасность кроется в критическом нарушении масляного клина между шейкой коленчатого вала и вкладышем. При недостаточной смазке или недопустимых зазорах трение переходит в граничный режим, вызывая мгновенный перегрев и схватывание антифрикционного слоя.

Эксплуатация двигателя с изношенными вкладышами провоцирует лавинообразное разрушение: металлическая стружка циркулирует в системе смазки, абразивно повреждая шатунные шейки, распредвалы и масляный насос. Коленвал получает необратимые задиры, требующие дорогостоящей шлифовки или замены.

Ключевые причины преждевременного выхода из строя

- Ошибки при подборе вкладышей – несоответствие ремонтной группе вала по диаметру или ширине

- Нарушение геометрии постелей – деформация блоков цилиндров или шатунов после перегрева

- Некорректная установка – перекосы, превышение момента затяжки болтов, загрязнение посадочных поверхностей

Последствия проявляются стремительно: характерный металлический стук под нагрузкой, падение давления масла на прогретом двигателе, появление ошибок датчика давления. Игнорирование симптомов гарантированно приводит к заклиниванию коленвала с последующим разрушением поршневой группы и блока цилиндров.

| Этап диагностики | Критический параметр |

| Замер микрометром | Зазор свыше 0.15 мм |

| Визуальный осмотр | Локальные отслоения баббита, глубокие риски |

Разбалансировка кривошипно-шатунного механизма

После капитального ремонта двигателя сохранить идеальную балансировку кривошипно-шатунного механизма (КШМ) крайне сложно. Замена шатунов, поршней или коленвала, даже с использованием новых деталей одного производителя, неизбежно приводит к микродефектам массы и геометрии. Эти отклонения нарушают изначальную синхронность вращения, создавая дисбаланс.

Вибрации от разбалансированного КШМ передаются на подушки двигателя, кузов и элементы трансмиссии. Постепенно разрушаются сальники коленвала, ускоряется износ коренных и шатунных вкладышей. Длительная эксплуатация провоцирует трещины в блоке цилиндров или постели коленвала, что означает полную неремонтопригодность силового агрегата.

Ключевые риски и последствия

Критичные проблемы из-за дисбаланса:

- Вибрации на всех режимах работы – от холостого хода до высоких оборотов

- Ускоренный износ масляного насоса и закоксовывание каналов смазки

- Деформация постелей коленвала и нарушение соосности распредвалов

Этапы разрушения:

- Появление гула и низкочастотной тряски на руле/кузове

- Течь сальников и масляного поддона из-за вибрационных нагрузок

- Выкрашивание антифрикционного слоя вкладышей

- Задиры на шейках коленвала и зеркале цилиндров

| Признак | Последствие |

| Вибрация на холостом ходу | Разрушение опор АКПП/КПП |

| Стук в нижней части блока | Износ коренных подшипников |

| Падение давления масла | Клинирование коленвала |

Течи сальников после неквалифицированной установки

Некорректный монтаж сальников коленчатого вала, распредвалов или масляного насоса ведет к неизбежным масляным течам. Даже микроскопические перекосы при запрессовке, повреждение кромок или неправильная глубина посадки нарушают герметичность уплотнений. Со временем под давлением масло начинает просачиваться через дефектные зоны, оставляя пятна под автомобилем и снижая уровень смазки.

Использование неоригинальных или несоответствующих спецификации сальников усугубляет проблему. Дешевые аналоги часто не выдерживают температурных нагрузок и химического воздействия моторного масла, теряя эластичность. Непрофессионалы также могут игнорировать чистоту посадочных мест, оставляя частицы грязи, которые препятствуют равномерному прилеганию уплотнителя.

Последствия и риски

- Потеря моторного масла: Снижение уровня ниже критической отметки провоцирует масляное голодание. Это вызывает ускоренный износ шатунных и коренных вкладышей, задиры на зеркале цилиндров.

- Загрязнение узлов: Масло попадает на ремень ГРМ, приводные ремни и шкивы. Разбухание резины ремней ведет к обрыву, а проскальзывание – к сбою фаз газорараспределения.

- Возгорание: Капли масла на горячих элементах выпускного коллектора или турбины могут воспламениться.

- Повреждение датчиков и электропроводки: Постепенное растекание масла по блоку двигателя выводит из строя электронные компоненты.

Решение проблемы требует повторной разборки силового агрегата – частичной или полной, что сопоставимо по трудозатратам с первоначальным ремонтом. Необходима замена всех дефектных сальников, тщательная очистка посадочных мест и соблюдение моментов затяжки. Экономия на квалификации механика многократно увеличивает итоговые расходы.

Проблемы с ECU из-за изменения параметров двигателя

Электронный блок управления (ECU) калибруется под заводские параметры двигателя: степень сжатия, фазы газораспределения, пропускная способность форсунок и датчиков. Капремонт часто меняет эти характеристики – например, при расточке цилиндров, замене распредвалов или установке неоригинальных форсунок.

ECU продолжает работать по исходным картам, не адаптируясь к новым условиям. Это вызывает рассогласование между реальными показателями датчиков (воздушного потока, кислорода, детонации) и ожидаемыми значениями в прошивке. Блок фиксирует несоответствия как ошибки, переходя в аварийный режим с потерей мощности и повышенным расходом топлива.

Ключевые последствия

- Ложные ошибки – ECU активирует Check Engine из-за отклонений от эталонных данных, даже если механическая часть исправна.

- Некорректная топливоподача – Неверный расчет объема воздуха приводит к переобогащению/обеднению смеси, вызывая детонацию или прогар клапанов.

- Сбои в адаптации – Система не может скорректировать параметры в достаточном диапазоне, особенно после замены компонентов на нештатные.

| Изменение при капремонте | Влияние на ECU |

|---|---|

| Увеличение объема цилиндров | Ошибки по массовому расходу воздуха, некорректный расчет нагрузки |

| Замена распредвалов | Сбои фаз газораспределения, хаотичное подстройка угла зажигания |

| Установка форсунок с другим расходом | Дисбаланс топливных коррекций, пропуски воспламенения |

Решение требует перепрошивки ECU с учетом новых характеристик двигателя. Без калибровки "под железо" электроника будет работать в конфликте с механической частью, сокращая ресурс узлов и повышая риск повторного ремонта.

Повышенный расход топлива после капремонта

После капитального ремонта двигателя владельцы часто сталкиваются с аномальным ростом потребления топлива, что существенно увеличивает эксплуатационные расходы. Эта проблема возникает из-за нарушения оптимальных параметров работы силового агрегата на этапе сборки или притирки новых деталей.

Несоответствие геометрических размеров трущихся элементов приводит к повышенному сопротивлению вращающихся узлов. Например, излишне тугое прилегание поршневых колец к стенкам цилиндров требует дополнительных энергозатрат, что мгновенно отражается на аппетите мотора.

Ключевые причины расхода

- Некорректная притирка компонентов - новые поршни, кольца и вкладыши коленвала создают избыточное трение до завершения обкатки

- Ошибки регулировки ГРМ - смещение фаз газораспределения нарушает цикличность впуска/выпуска

- Неправильная сборка ЦПГ - зазоры между поршнем и гильзой, превышающие допуски производителя

Нарушение герметичности камеры сгорания - частая скрытая проблема. Неплотное прилегание клапанов после притирки или дефект прокладки ГБЦ провоцируют утечку давления, снижая КПД рабочего такта. Мотор компенсирует потери увеличением подачи горючего.

| Компонент | Последствие дефекта | Влияние на расход |

|---|---|---|

| Топливные форсунки | Некорректный факел распыла | +15-25% |

| ДПКВ/ДПРВ | Ошибочное определение тактов | +20-30% |

| Система EGR | Зависание клапана в открытом положении | +10-18% |

Проблема усугубляется при замене оригинальных запчастей на несертифицированные аналоги. Дешевые поршневые кольца с неправильной геометрией или сальники коленвала с увеличенным сопротивлением вращению заставляют двигатель расходовать топливо на преодоление внутреннего трения.

Невозможность восстановления заводских характеристик

Заводская сборка двигателя использует прецизионное оборудование, роботизированные линии и контролируемую среду, недоступные в ремонтных мастерских. Микронные допуски при обработке коленвалов, хонинговании цилиндров или установке распредвалов физически невозможно воспроизвести ручными методами. Отсутствие оригинальных технологий (лазерная доводка седел, плазменное напыление) необратимо меняет геометрию и физические свойства деталей.

Даже качественные ремонтные комплекты не идентичны заводским компонентам по структуре сплавов, термообработке и калибровке. Замена поршневой группы без эталонных шаблонов нарушает степень сжатия, а ручная притирка клапанов не обеспечивает герметичность оригинальной механической обработки. Снижение компрессии на 5-10% и отклонение балансировки коленвала всего на 3-5 грамм становятся неизбежными.

Ключевые невоспроизводимые параметры

- Точность сопряжения деталей: Зазоры в шатунных вкладышах и кольцах выходят за допуски 0.01-0.03 мм.

- Ресурс узлов: Срок службы ремонтного двигателя сокращается на 30-50% даже при квалифицированной сборке.

- Динамические характеристики: Потеря мощности до 7-12% и увеличение расхода масла на 100-300 мл/1000 км.

Скрытые дефекты, проявляющиеся через 5-10 тыс. км

Недобросовестные мастера могут пропустить микротрещины в блоке цилиндров или головке, которые после сборки и прогрева двигателя расширяются от температурных нагрузок. Постепенно это приводит к проникновению антифриза в масляные каналы или цилиндры, вызывая эмульсию на щупе, белый дым из выхлопа и критическое падение уровня охлаждающей жидкости.

Неправильная притирка клапанов или ошибки в регулировке зазоров становятся очевидными только после длительной эксплуатации. Из-за негерметичности камеры сгорания снижается компрессия, возникает троение двигателя, а перегрев тарелок клапанов грозит их прогаром и дорогостоящим повторным ремонтом.

Распространенные скрытые проблемы

- Дефекты коленвала: Невыявленные биения или царапины на шейках после шлифовки провоцируют ускоренный износ вкладышей. Через 8-10 тыс. км появляется стук, падение давления масла и металлическая стружка в поддоне.

- Некорректная установка ГРМ: Смещение меток на 1 зуб вызывает незаметную на первых порах потерю мощности, а через 6-7 тыс. км приводит к удару поршней по клапанам при обрыве растянувшейся цепи/ремня.

| Дефект сборки | Последствия через 5-10 тыс. км |

| Недостаточная затяжка болтов ГБЦ | Прогар прокладки, смешивание масла и антифриза |

| Неправильный монтаж маслосъемных колпачков | Залегание колец, сизый выхлоп и расход масла >1л/1000км |

Ошибки при подборе поршневой группы (несоответствие диаметров гильз и поршней) сначала компенсируются нагаром, но после 9-10 тыс. км вызывают масляное голодание, задиры на зеркале цилиндров и характерный металлический стук на холодную.

Потеря гарантии на другие агрегаты автомобиля

Проведение капитального ремонта двигателя сторонней организацией, не имеющей официального статуса у автопроизводителя или дилера, практически всегда приводит к полному аннулированию гарантийных обязательств на весь автомобиль в целом. Это происходит даже в том случае, если ремонт был выполнен качественно и не связан напрямую с другими узлами машины.

Производители и официальные дилерские центры обосновывают это тем, что вмешательство в сложную систему силового агрегата, проведенное "неуполномоченными лицами", могло повлиять на работу смежных систем или создать условия для их некорректной работы в будущем. Любая последующая неисправность, даже в абсолютно несвязанном с двигателем узле, может быть признана следствием "неавторизованного вмешательства".

Какие системы теряют гарантийную защиту

После капремонта двигателя "на стороне" гарантия перестает действовать на ключевые дорогостоящие агрегаты:

- Трансмиссия: Коробка передач (механическая, автоматическая, вариатор), раздаточная коробка, приводы.

- Топливная система: Топливный насос высокого давления (ТНВД), форсунки, топливные магистрали, бак.

- Электрика и электроника: Блок управления двигателем (ЭБУ), датчики, генератор, стартер, проводка, системы комфорта и безопасности.

- Система охлаждения: Радиатор, помпа, термостат, патрубки.

- Система выпуска отработавших газов: Каталитический нейтрализатор, сажевый фильтр (DPF), кислородные датчики.

- Подвеска и рулевое управление: Хотя связь менее очевидна, гарантия также аннулируется.

| Ситуация | Гарантия на ДВС | Гарантия на другие узлы |

| Капремонт у официального дилера | Сохраняется (на ремонт) | Сохраняется |

| Капремонт в независимом сервисе | Аннулируется | Аннулируется полностью |

Таким образом, владелец, сэкономивший на капремонте двигателя вне дилерской сети, берет на себя полную финансовую ответственность за возможные будущие поломки любых других компонентов автомобиля, которые ранее были защищены гарантией. Риск существенных незапланированных затрат многократно возрастает.

Резкое падение рыночной стоимости транспортного средства

Капитальный ремонт двигателя, даже выполненный качественно, воспринимается покупателями как критический фактор риска. Автомобиль с заменённым или восстановленным силовым агрегатом автоматически переходит в категорию "сомнительных", независимо от реального состояния других узлов. Это формирует устойчивое недоверие на рынке.

Потенциальные владельцы справедливо опасаются скрытых дефектов, непредсказуемой долговечности отремонтированного двигателя и возможных сопутствующих проблем в трансмиссии или электронике. Данные опасения мгновенно отражаются на цене – автомобиль теряет 25-40% стоимости по сравнению с аналогичной моделью с оригинальным, не ремонтировавшимся мотором, даже при полной документальной подтверждённости работ.

Ключевые причины обесценивания

- Стигма "восстановленного агрегата" – покупатели предпочитают изначально цельный двигатель с историей эксплуатации.

- Риск повторных поломок – опасения, что ремонт мог затронуть смежные системы (турбину, систему охлаждения, топливную аппаратуру).

- Сложность проверки качества работ – визуальный осмотр не гарантирует выявления скрытых дефектов сборки или использования контрафактных запчастей.

| Фактор влияния | Процент снижения стоимости* |

| Капремонт двигателя с документами | 25-30% |

| Капремонт без документов/гарантии | 35-45% |

| Замена двигателя на контрактный | 20-25% |

*Усреднённые данные по рынку подержанных автомобилей

Продавцам приходится либо значительно занижать цену, либо готовиться к длительному поиску покупателя, готового рискнуть. При этом затраты на сам капремонт никогда не окупаются при последующей продаже, превращаясь в безвозвратные потери.

Длительный простой автомобиля в ремонте

Автомобиль превращается в неподвижную глыбу металла на недели, а то и месяцы, лишая владельца ключевого средства передвижения. Необходимость искать альтернативные варианты транспорта (такси, аренда, общественный транспорт) бьет не только по комфорту, но и по кошельку, формируя постоянные дополнительные расходы.

Длительное ожидание создает психологический дискомфорт и неопределенность, особенно если мастерская не дает четких сроков или регулярно их переносит. Возникает ощущение потери контроля над ситуацией, усугубляемое невозможностью оперативно решать повседневные задачи, зависящие от автомобиля.

Ключевые проблемы простоя

- Финансовые потери: Помимо оплаты самого ремонта, владелец несет затраты на:

- Аренду подменного автомобиля

- Постоянные поездки на такси

- Оплату общественного транспорта

- Логистический коллапс:

- Срыв рабочих поездок и деловых встреч

- Проблемы с доставкой детей в школу/садик

- Трудности с закупкой продуктов, поездками на дачу

- Невозможность спонтанных поездок или отпуска на машине

- Риск "забытого" авто: При длительном нахождении в сервисе:

- Возможно падение заряда АКБ

- Появление конденсата в узлах

- Окисление контактов

- Риск повреждения при перемещении в мастерской

- Юридические сложности: Если автомобиль:

- Снят с учета (например, для продажи агрегатов)

- Находится в залоге у сервиса за неуплату

- Требует переоформления после замены номера двигателя

Планирование жизни на неопределенный срок без автомобиля становится дополнительным источником стресса, превращая капитальный ремонт двигателя не просто в дорогостоящую процедуру, а в длительное испытание на прочность для владельца.

Необходимость обкатки с ограничениями

После капитального ремонта двигателя все трущиеся поверхности требуют приработки: поршневые кольца к цилиндрам, вкладыши к шейкам коленвала, клапаны к сёдлам. Без щадящего режима нагружения возможен перегрев, задиры или локальная деформация деталей из-за микронеровностей и остаточных напряжений.

Пренебрежение обкаткой резко сокращает ресурс мотора и сводит на нет результаты дорогостоящего ремонта. Неприработанные узлы создают металлическую стружку, которая циркулирует в масляной системе, повреждает подшипники и масляный насос.

Ключевые ограничения при обкатке

- Обороты: не выше 2500-3000 об/мин первые 500 км

- Нагрузка: запрет буксировки, перевозки грузов и крутых подъёмов

- Режим движения: плавный разгон без резких ускорений

- Продолжительность: 1500-2000 км с постепенным снятием ограничений

Особое внимание уделяется первым 100 км – масло и фильтр меняются сразу после них для удаления продуктов приработки. Последующая замена проводится через 500 км и по завершении цикла.

| Этап обкатки | Макс. скорость | Рекомендованная дистанция |

| Первичная | 60 км/ч | 100-200 км |

| Основная | 80 км/ч | до 1000 км |

| Завершающая | 110 км/ч | до 2000 км |

Нарушение этих правил ведёт к масляному голоданию, деформации гильз цилиндров и ускоренному износу ремонтных вкладышей. Требуется строгое соблюдение регламента производителя двигателя.

Риск повторного капитального ремонта

Главная опасность капитального ремонта двигателя заключается в высоком риске необходимости повторной разборки и восстановления в относительно короткие сроки после завершения работ. Это происходит, когда качество проведенного ремонта не соответствует требуемым стандартам или были допущены критические ошибки на одном из этапов.

Повторный капремент – это не просто двойные затраты на работу и запчасти. Это прямой индикатор того, что ресурс восстановленного агрегата оказался существенно ниже ожидаемого, а сам двигатель подвергся дополнительному, порой фатальному, износу и нагрузкам из-за некорректной работы после первого ремонта. Такой сценарий часто становится экономической катастрофой для владельца автомобиля.

Почему повторный ремонт особенно страшен

Повторная разборка двигателя после недавнего капремонта сопряжена с уникальными и повышенными рисками:

- Критический износ или повреждение дорогостоящих компонентов: Неисправность, приведшая к необходимости повторного ремонта (например, стук шатуна из-за ошибки сборки, задиры цилиндров из-за некачественной расточки), почти гарантированно повреждает другие новые или относительно новые детали:

- Коленчатый вал (шейки, коренные опоры)

- Блок цилиндров (зеркала цилиндров)

- Головку блока цилиндров (направляющие втулки, седла клапанов)

- Масляный насос

- Турбокомпрессор (при наличии)

Эти компоненты, изначально замененные или восстановленные, могут быть непригодны для повторного использования, требуя новых значительных вложений.

- Сложность диагностики первопричины: Установить, что именно пошло не так в первый раз (некачественная деталь? ошибка механика? скрытый дефект блока?), бывает крайне сложно. Это повышает риск повторения той же ошибки.

- Дополнительные риски при разборке: Разборка двигателя, который недавно был собран, часто связана с трудностями (например, "прикипание" новых прокладок, деформация крепежа). Это увеличивает риск повреждения компонентов уже во время разборки для второго ремонта.

- Потеря доверия и сложность выбора исполнителя: Необходимость повторного ремонта подрывает доверие владельца как к конкретной мастерской, так и к возможности качественного ремонта в принципе. Поиск нового, действительно надежного исполнителя становится отдельной сложной задачей.

- Экономическая нецелесообразность: Суммарная стоимость двух капремонтов подряд очень часто превышает стоимость контрактного двигателя в хорошем состоянии или становится сопоставимой с остаточной стоимостью самого автомобиля, ставя под вопрос смысл дальнейших вложений.

Ключевые факторы, резко повышающие вероятность повторного капремонта:

| Фактор риска | Последствие |

|---|---|

| Использование дешевых неоригинальных запчастей сомнительного качества | Быстрый выход из строя вкладышей, колец, сальников, гидрокомпенсаторов; разрушение компонентов ГРМ. |

| Нарушение технологии ремонта и сборки (неправильные зазоры, момент затяжки, чистота) | Задиры цилиндров и шеек коленвала, стуки, перегрев, масляное голодание, течи. |

| Некачественная обработка поверхностей (расточка/хонингование блока, шлифовка коленвала) | Недостаточная приработка, повышенный расход масла, потеря компрессии, ускоренный износ. |

| Невнимательная диагностика перед ремонтом (не выявлены скрытые дефекты блока/ГБЦ) | Появление трещин, коробление плоскостей после сборки и начала эксплуатации. |

| Нарушение правил обкатки двигателя после ремонта | Неполное прилегание колец, задиры на трущихся поверхностях, сокращение ресурса. |

Отсутствие гарантии на выполненные работы

Главная опасность кроется в полной финансовой незащищённости владельца автомобиля. После сложных и дорогостоящих операций, таких как расточка блока цилиндров или замена коленвала, мастерская может отказаться признать дефект своей работы. Любая неисправность, возникшая в первые месяцы эксплуатации, автоматически становится проблемой клиента.

Отсутствие договора с чёткими гарантийными обязательствами позволяет исполнителям списывать последствия некачественного ремонта на "естественный износ", "низкое качество запчастей" или "нарушение правил обкатки". Доказать обратное без экспертизы невозможно, а её стоимость часто сопоставима с ценой повторного ремонта.

Ключевые риски:

- Повторные поломки из-за ошибок сборки (неправильные зазоры, перетянутые шатунные вкладыши)

- Скрытые дефекты, проявляющиеся под нагрузкой (микротрещины ГБЦ, некорректная притирка клапанов)

- Быстрый расход масла или стуки, требующие немедленного вмешательства

| Типичная ситуация | Последствия для автовладельца |

| Заклинивание распредвала через 500 км | Оплата нового вала, шлифовки головы, повторной сборки |

| Пробитие прокладки ГБЦ после обкатки | Замена прокладки + риск деформации головы + антифриз в масле |

Особо критична экономическая нецелесообразность споров: судебные издержки и экспертизы редко окупаются даже при положительном решении. Фактически, клиент принимает все риски низкокачественного вмешательства в силовой агрегат.

Экономическая нецелесообразность восстановления

Стоимость капитального ремонта двигателя часто сопоставима с ценой нового или контрактного агрегата. Затраты включают не только дорогостоящие запчасти (поршневая группа, вкладыши, сальники), но и сложные работы по разборке, дефектовке, расточке блока, шлифовке коленвала и последующей сборке с высокой точностью.

К итоговой сумме добавляются скрытые расходы: диагностика смежных систем (топливная, охлаждения), замена расходников (ремни, ролики, прокладки), а также риски некорректного монтажа или использования некачественных комплектующих. Эти факторы делают финальный бюджет непредсказуемым и часто превышающим ожидания.

Ключевые финансовые риски

- Отсутствие гарантии результата: восстановленный двигатель может потребовать дополнительных вложений уже через 5-10 тыс. км из-за скрытых дефектов или ошибок сборки.

- Падение рыночной стоимости авто: машина с "капиталкой" в истории вызывает подозрения у покупателей, снижая цену при продаже на 15-25%.

- Альтернативная экономия: установка контрактного двигателя с документальным подтверждением пробега обычно на 30% дешевле ремонта и даёт предсказуемый ресурс.

| Параметр | Капитальный ремонт | Контрактный двигатель |

| Средняя стоимость | От 70 000 ₽ | От 50 000 ₽ |

| Гарантийный период | 3-6 месяцев | 6-12 месяцев |

| Срок выполнения | 2-4 недели | 1-3 дня |

Экономический ущерб усугубляется длительным простоем автомобиля, вынуждающим арендовать транспорт или нести убытки от простоя. Для машин старше 10 лет затраты на ремонт могут превысить рыночную стоимость авто, превращая восстановление в осознанное донорство.

Список источников

При подготовке материалов о рисках капитального ремонта двигателя использовались профильные технические издания, отраслевые исследования и практические руководства по автомобильному сервису.

Ключевыми источниками послужили публикации авторов с инженерной экспертизой, данные авторемонтных ассоциаций и кейсы независимых автомастерских.

- Специализированные автомобильные журналы («За рулём», «Авторевю»)

- Технические руководства производителей двигателей (Bosch, ZF)

- Монографии по диагностике ДВС (Пехальский И.П. «Устройство автомобилей»)

- Отчёты сервисных центров о типовых осложнениях после капремонта

- Протоколы испытаний восстановленных двигателей (НАМИ)

- Статистика гарантийных случаев от автосборочных предприятий

- Интервью с мастерами двигательных цехов

- Сравнительные анализы ресурса контрактных и отремонтированных моторов