Карбоксилатный антифриз - выбор и применение — все нюансы

Статья обновлена: 01.03.2026

Карбоксилатные антифризы представляют современное поколение охлаждающих жидкостей для автомобильных двигателей. Их формула основана на органических ингибиторах коррозии, обеспечивающих превосходную защиту металлических и алюминиевых компонентов системы охлаждения.

Выбор конкретного производителя и правильная дозировка концентрата напрямую влияют на эффективность и долговечность состава. Понимание ключевых характеристик – температурных пределов, смазывающих свойств, антикавитационной стойкости – критически важно для корректной работы мотора.

Особенности использования карбоксилатных ОЖ включают совместимость с материалами системы, регламент замены и нюансы смешивания с другими типами антифризов. Отзывы практикующих автомобилистов дают ценную информацию о реальном поведении продукта в различных условиях эксплуатации.

Данная статья детально рассматривает состав, преимущества, правила применения и практический опыт использования карбоксилатных антифризов, предоставляя комплексное руководство для автовладельцев.

Что такое карбоксилатный антифриз: основная идея и принцип работы

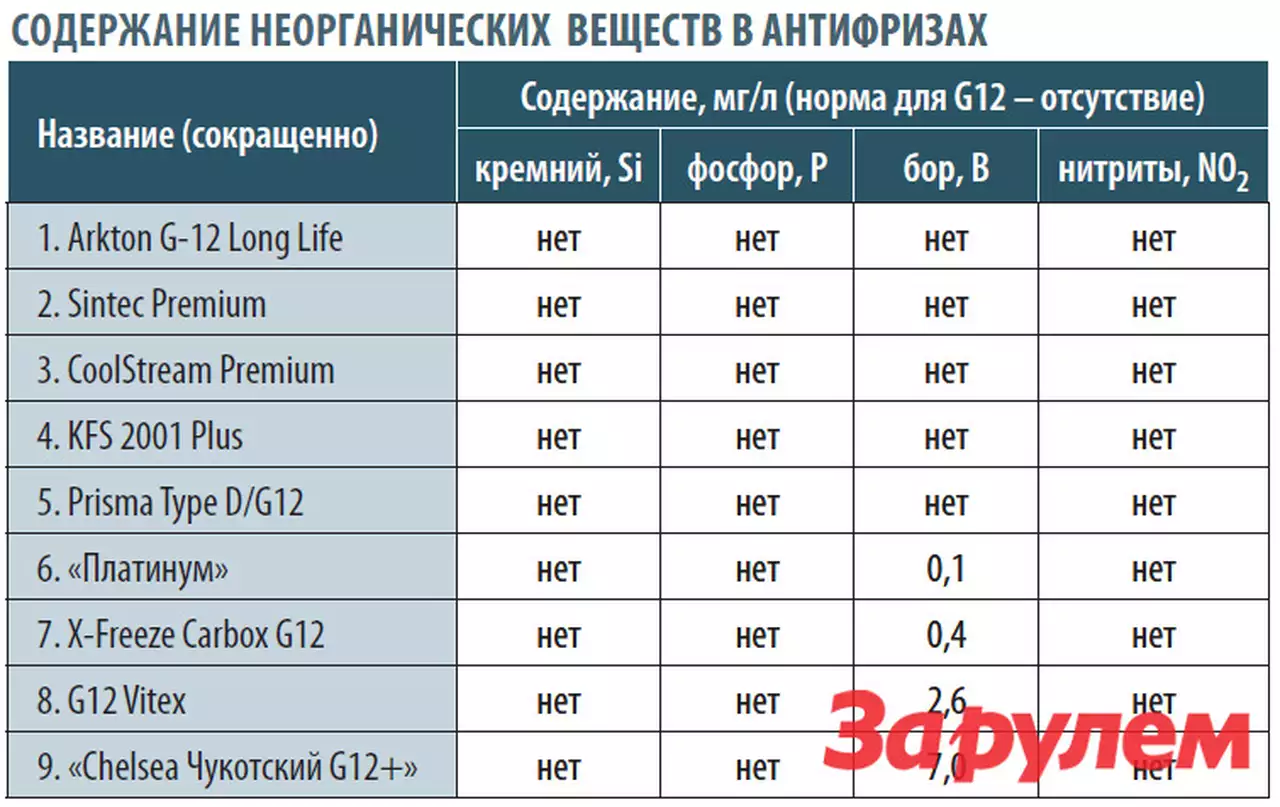

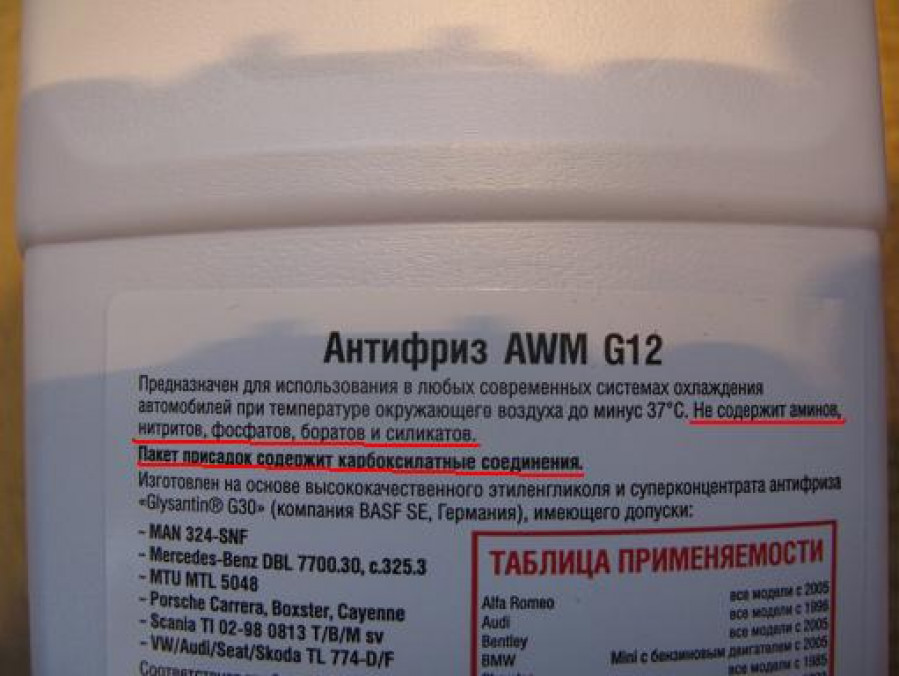

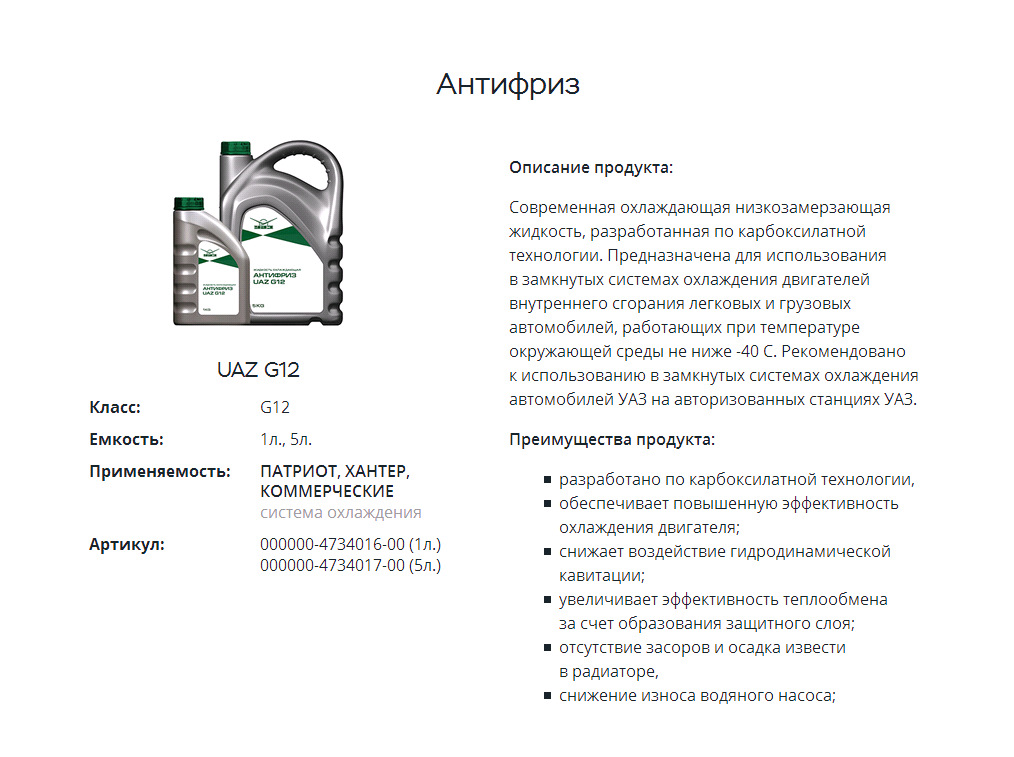

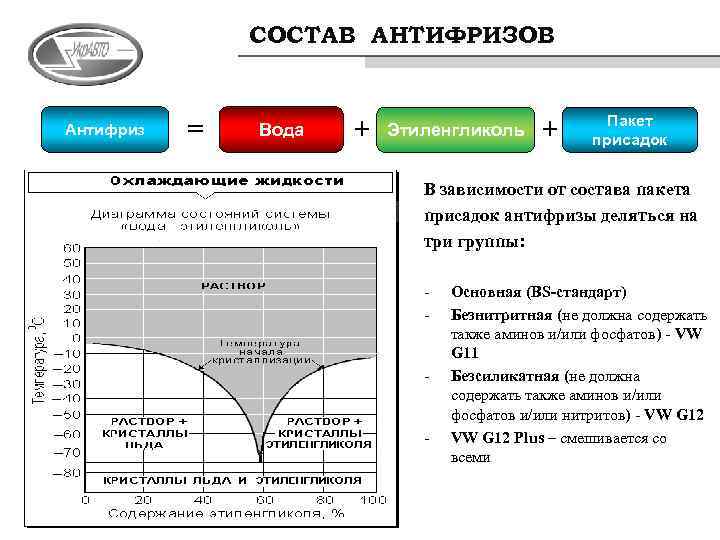

Карбоксилатный антифриз (обозначаемый стандартами как G12, G12+, G12++, G13) – это современная охлаждающая жидкость на основе этиленгликоля или пропиленгликоля, содержащая органические ингибиторы коррозии. Ключевое отличие от устаревших силикатных (G11) или гибридных (G11, G12+) составов – полное отсутствие неорганических добавок (нитритов, силикатов, фосфатов, боратов, аминов) в ингибиторном пакете. Вместо них используются соли карбоновых кислот (карбоксилаты).

Принцип работы основан на "точечной" защите. Карбоксилатные соединения химически инертны в нейтральной среде охлаждающей жидкости. Однако при появлении очага коррозии (например, на оголенном металле) или кавитации они мгновенно реагируют с этим участком. Молекулы ингибиторов образуют на поврежденном месте микроскопическую (толщиной 1 молекулу), прочную и нерастворимую защитную пленку, блокируя дальнейшее разрушение. Это предотвращает распространение коррозии и не снижает эффективность теплообмена, так как пленка не покрывает всю поверхность системы.

Ключевые аспекты технологии

- Селективная защита: Ингибиторы активируются только в местах коррозии, экономя ресурс присадок.

- Долгий срок службы: Отсутствие "обволакивающей" пленки по всей системе и стабильность органических присадок обеспечивают срок эксплуатации до 5 лет или 250 000 км.

- Термостабильность: Карбоксилаты эффективно работают при экстремально высоких температурах (свыше 110°C) в нагруженных двигателях.

- Защита от кавитации: Особенно эффективны против кавитационной эрозии гильз цилиндров в дизельных моторах.

- Экологичность: Меньше вредных компонентов по сравнению с традиционными антифризами.

| Критерий | Карбоксилатный антифриз | Традиционный (силикатный) |

| Тип защиты | Точечная (только где нужно) | Общая (по всей поверхности) |

| Основа ингибиторов | Соли карбоновых кислот | Силикаты, нитриты, фосфаты |

| Срок службы | До 5 лет / 250 000 км | 2-3 года / 60 000 - 100 000 км |

| Теплоотдача | Высокая (нет толстой пленки) | Снижена (из-за пленки) |

Таким образом, карбоксилатная технология обеспечивает более эффективную, долговременную и адресную защиту современных высокотемпературных двигателей за счет "интеллектуального" механизма действия органических ингибиторов.

Ключевые производители карбоксилатных антифризов на российском рынке

Российский рынок предлагает широкий выбор карбоксилатных антифризов G12, G12+ и G12++ как от международных химических гигантов, так и от крупных отечественных компаний. Лидеры сегмента сочетают передовые технологии, строгий контроль качества и развитую дистрибуцию.

Среди импортных брендов доминируют продукты немецких и корейских концернов, в то время как российские производители активно развивают линейки по стандартам OEM, предлагая конкурентоспособные решения по цене. Серьезные игроки обязательно указывают соответствие спецификациям автопроизводителей (VW TL 774-D/J, GM 6277M и др.) и имеют одобрения крупных автозаводов.

Основные игроки рынка

- Liqui Moly (Германия) – Премиальные антифризы серий G12++, G13 с длительным сроком службы и комплексными присадками. Широко представлены в рознице.

- Mobil (США) – Линейки Advanced, Ultra с улучшенной защитой алюминиевых деталей. Поставляется на конвейеры и в автосервисы.

- S-Oil (Корея) – Бюджетные, но качественные составы G12+ под маркой VeryLube. Популярны у автовладельцев азиатских марок.

- Felix (Россия) – Крупнейший отечественный производитель. Карбоксилатные жидкости ProLong Carbox и Expert G12 одобрены ВАЗ, КАМАЗ, ГАЗ.

- Tosol-Sintez (Россия) – Продукты Nord Long Life G12++ и Nord Ultra G12+. Акцент на адаптацию к жестким климатическим условиям.

- Лукойл (Россия) – Антифризы Ultra G12 Carbo с органическими ингибиторами. Позиционируются как совместимые с европейскими аналогами.

| Производитель | Ключевые линейки | Особенности |

|---|---|---|

| Liqui Moly | KFS 2001, G13 | Высокая стабильность, защита от кавитации |

| Felix | ProLong Carbox, Expert G12 | Одобрение автопроизводителей РФ, доступность |

| S-Oil (VeryLube) | G12+ Red | Оптимальное соотношение цена/качество |

При выборе критически важно проверять наличие сертификатов соответствия и избегать подделок, приобретая продукцию у официальных дистрибьюторов. Отечественные бренды демонстрируют рост доли рынка за счет локализации производства и адаптации к требованиям российских автозаводов.

Как расшифровать маркировку на канистре с G12, G12+ и G12++

Маркировка G12, G12+ и G12++ на канистрах карбоксилатного антифриза указывает на поколение технологии и химический состав охлаждающей жидкости. Эти обозначения отражают эволюцию формул, направленную на повышение защиты двигателя и экологичности.

Расшифровка маркировки помогает понять ключевые отличия в составе и сроке службы антифриза. Основные характеристики каждого типа представлены в таблице:

| Маркировка | Химическая основа | Срок службы | Ключевая особенность |

|---|---|---|---|

| G12 | Карбоксилатные соединения (OAT) | до 5 лет | Точечное воздействие на очаги коррозии |

| G12+ | Гибридная (OAT + силикаты) | до 5 лет | Дополнительная защита алюминиевых деталей |

| G12++ | Лобридная (OAT + минеральные ингибиторы) | до 7-10 лет | Образование сверхтонкой защитной пленки |

Особенности совместимости:

- G12+ совместим с G11 и G12

- G12++ совместим со всеми предыдущими типами

- G12 не рекомендуется смешивать с G11 (силикатным)

Цвет жидкости (часто красный для G12, фиолетовый для G12++) служит ориентиром, но не гарантией состава. Производители используют единую маркировочную систему:

- G12 - только карбоксилатные ингибиторы

- G12+ - гибридный состав с добавлением силикатов

- G12++ - лобридная технология с минеральными компонентами

Основные компоненты в составе карбоксилатного антифриза: база и присадки

Основу любого карбоксилатного антифриза (ОАТ - Organic Acid Technology) составляет смесь моноэтиленгликоля (МЭГ) или, реже, пропиленгликоля (ПГ) с деминерализованной водой. Соотношение гликоля и воды определяет температуру замерзания готового продукта. Гликоль обеспечивает низкую температуру кристаллизации и высокую температуру кипения, а вода необходима для эффективного теплообмена и растворения пакета присадок.

Ключевое отличие карбоксилатных антифризов от традиционных (силикатных, гибридных) заключается в составе и механизме действия пакета ингибиторов коррозии. Вместо неорганических соединений (силикаты, фосфаты, нитриты, бораты) или их комбинаций с органическими, здесь используются исключительно органические ингибиторы на основе карбоновых (карбоксилатных) кислот и их солей.

Карбоксилатные присадки: механизм действия и преимущества

Пакет присадок в ОАТ-антифризах формируется из солей органических кислот (карбоксилатов). Наиболее часто применяются соли следующих кислот:

- 2-Этилгексановая кислота (2-EHA)

- Себациновая кислота

- Адипиновая кислота

- Додекандиовая кислота

- Бензойная кислота

Механизм защиты: Карбоксилатные присадки работают по принципу точечной (таргетной) ингибиции. Они химически инертны в нейтральной среде охлаждающей жидкости и активируются только при возникновении очага коррозии на поверхности металла. Ионы металла (Fe2+, Al3+, Cu2+ и др.), высвобождающиеся в процессе коррозии, реагируют с карбоксилат-анионами (R-COO-).

В результате на месте зарождающегося очага коррозии образуется прочный, нерастворимый защитный слой (адсорбционная мономолекулярная пленка) из солей карбоновых кислот. Этот слой:

- Блокирует доступ кислорода и агрессивных ионов к поверхности металла.

- Прекращает дальнейшее развитие коррозии именно в этом месте.

- Не покрывает всю поверхность системы охлаждения толстым слоем, как силикаты, что обеспечивает оптимальный теплообмен.

Дополнительные компоненты пакета присадок: Помимо карбоксилатов, в состав обычно входят:

- Ингибиторы кавитации: Защищают гильзы цилиндров от разрушительного воздействия кавитационно-эрозионного износа.

- Буферные агенты: Поддерживают стабильный уровень pH (обычно в слабощелочной области ~7.5-9.5), предотвращая как кислотную, так и щелочную коррозию.

- Антипенные присадки: Подавляют образование пены при заливке или в процессе работы системы охлаждения.

- Стабилизаторы: Предотвращают деградацию гликоля и присадок под воздействием высоких температур.

- Красители: Придают антифризу характерный цвет (часто красный, оранжевый, фиолетовый) для идентификации типа и визуального контроля уровня.

| Компонент | Тип антифриза | Основная функция | Толщина защитного слоя | Ресурс |

|---|---|---|---|---|

| Основа (МЭГ/ПГ + Вода) | Все типы | Теплоноситель, защита от замерзания/закипания | - | - |

| Карбоксилаты (ОАТ) | Карбоксилатный (OAT) | Точечная ингибиция коррозии (органические соли) | Мономолекулярный (очень тонкий) | Длительный (5+ лет) |

| Силикаты/Фосфаты (IAT) | Традиционный (IAT) | Образование защитного слоя по всей поверхности (неорг. соли) | Толстый | Короткий (2-3 года) |

| Силикаты/Органика (HOAT) | Гибридный (HOAT) | Комбинация силикатного слоя и точечной защиты | Средний | Средний (3-5 лет) |

Использование карбоксилатных присадок вместо традиционных неорганических позволяет значительно увеличить срок службы антифриза (до 5 лет и 250 000 км у многих производителей), обеспечивает превосходную защиту алюминиевых деталей, которые широко применяются в современных двигателях, и не приводит к образованию абразивных отложений и засорению радиаторов и каналов системы охлаждения благодаря тонкому защитному слою.

Роль карбоксилатных соединений в защите системы охлаждения

Карбоксилатные соединения (органические кислоты) формируют адресную защиту металлических поверхностей внутри системы охлаждения. В отличие от силикатных и фосфатных присадок, они не создают сплошную защитную пленку на всей площади контакта с охлаждающей жидкостью. Вместо этого молекулы карбоновых кислот избирательно связываются с очагами коррозии (например, кавитационными точками на гильзах цилиндров или зонами электрохимической активности на радиаторе) и локально нейтрализуют их.

Этот механизм обеспечивает долговременную стабильность антифриза: расход присадок происходит только при реальной угрозе коррозии, а не из-за постоянного взаимодействия с металлом. Карбоксилаты не взаимодействуют с силикатами или фосфатами, что исключает образование абразивных гелей и продлевает срок службы помпы. Их термостойкость предотвращает разложение и выпадение в осадок даже при экстремальных температурах (свыше 135°C).

Ключевые преимущества технологии

- Точечная ингибиция коррозии – защита активируется только в зонах риска без "перерасхода" присадок.

- Совместимость с современными материалами – не повреждают пластики, резиновые уплотнения и алюминиевые сплавы.

- Продленный срок службы – сохраняют свойства до 5–7 лет или 250 000 км пробега.

- Высокая теплопередача – отсутствие сплошной пленки улучшает отвод тепла от двигателя.

Ограничением является слабая эффективность против кавитационной эрозии гильз в дизельных двигателях старого образца, где требуются дополнительные присадки (например, на основе нитритов). Также карбоксилаты не предотвращают коррозию присадок при смешивании с минеральными антифризами – необходима полная промывка системы.

| Тип угрозы | Действие карбоксилатов |

|---|---|

| Электрохимическая коррозия алюминия | Образование защитного слоя карбоксилатов алюминия в очагах ржавчины |

| Кавитация гильз цилиндров | Подавление микрогидроударов за счет эластичных молекулярных связей |

| Окисление меди/латуни | Хелатирование ионов меди, блокирующее их каталитическую активность |

Проверка технических характеристик: плотность и температура замерзания

Плотность антифриза напрямую коррелирует с его способностью сопротивляться замерзанию. Чем выше концентрация моноэтиленгликоля в растворе, тем ниже температура кристаллизации состава. Производители строго контролируют этот параметр на всех этапах производства, так как отклонения ведут к риску повреждения системы охлаждения.

Для проверки плотности используют ареометр или рефрактометр. Замеры проводят при температуре +20°C (±2°C), так как показания зависят от нагрева жидкости. Полученные данные сверяют с таблицами соответствия «плотность-температура замерзания», предоставляемыми производителем. Недопустимо применение универсальных таблиц для других типов охлаждающих жидкостей.

Типовые значения для карбоксилатных составов

| Плотность (г/см³) | Концентрация | Температура замерзания |

|---|---|---|

| 1.065 - 1.068 | 40% | -25°C |

| 1.075 - 1.078 | 50% | -40°C |

| 1.085 - 1.088 | 60% | -60°C |

Критические отклонения:

- Плотность ниже 1.055 г/см³ указывает на чрезмерное разбавление водой – риск замерзания при -10°C

- Показатели выше 1.095 г/см³ свидетельствуют о недостатке дистиллированной воды – снижение теплоотдачи и повышение вязкости

Важно: Рефрактометр даёт более точные результаты чем ареометр, особенно для бывших в употреблении антифризов. После 2-3 лет эксплуатации обязательна контрольная проверка перед зимним сезоном.

Температура кипения карбоксилатных концентратов и готовых растворов

Температура кипения неразбавленного карбоксилатного концентрата составляет 110-120°C в зависимости от производителя и состава. Этот показатель обусловлен высоким содержанием моноэтиленгликоля (МЭГ) – базового компонента, чья температура кипения достигает 197°C. Карбоксилатные присадки незначительно влияют на термостойкость, обеспечивая стабильность характеристик при экстремальных нагрузках.

При разбавлении концентрата дистиллированной водой температура кипения снижается пропорционально концентрации. Рабочий раствор в пропорции 1:1 (50% антифриза + 50% воды) закипает при 105-110°C в открытой системе. В герметичной системе охлаждения под давлением 1.1-1.5 атм этот показатель увеличивается на 15-25°C, достигая 120-135°C, что критически важно для защиты современных двигателей от перегрева.

Ключевые закономерности и особенности

Основные зависимости температуры кипения от состава раствора:

| Концентрация раствора | Температура кипения (°C) | Примечания |

|---|---|---|

| 100% (концентрат) | 110-120 | Максимальная термостойкость, транспортировка/хранение |

| 50% антифриза + 50% воды | 105-110 | Стандартная рабочая смесь для умеренного климата |

| 40% антифриза + 60% воды | 101-106 | Минимально допустимая концентрация для защиты от замерзания до -25°C |

Факторы, влияющие на температурную стабильность:

- Качество воды: примеси в недистиллированной воде снижают температуру кипения на 3-7°C

- Состояние системы охлаждения: неисправность клапана крышки расширительного бачка уменьшает рабочее давление

- Деградация присадок: старый антифриз (>5 лет) теряет 5-8% термостойкости из-за изменения химического состава

В отзывах автомобилисты отмечают: при использовании карбоксилатных антифризов Felix, Sintec или Texaco даже в экстремальную жару (+40°C) стрелка температуры двигателя не выходит за штатные пределы. Критичные случаи закипания фиксируются преимущественно при нарушениях рекомендаций – смешивании с другими типами ОЖ, применении концентрации ниже 40% или использовании некондиционной воды.

Расчет правильной дозировки концентрата антифриза для легковых авто

Концентрат карбоксилатного антифриза требует обязательного разбавления дистиллированной водой перед заливкой в систему охлаждения. Несоблюдение пропорций приводит к снижению защитных свойств: избыточная концентрация ухудшает теплоотвод и повышает вязкость, а недостаточная – провоцирует коррозию и замерзание при отрицательных температурах.

Расчет базируется на двух ключевых параметрах: требуемой температуре замерзания готового раствора и общем объеме системы охлаждения конкретного автомобиля. Производители указывают рекомендуемые пропорции концентрата и воды в технической документации, но общие принципы универсальны.

Стандартные пропорции разбавления

Типовые соотношения концентрата и дистиллированной воды для достижения оптимального баланса:

- 1:1 (50% концентрата + 50% воды) – защита до -38°C. Рекомендуется для регионов с экстремально холодными зимами.

- 1:2 (33% концентрата + 67% воды) – защита до -20°C. Стандартный вариант для умеренного климата.

- 2:3 (40% концентрата + 60% воды) – защита до -30°C. Универсальное решение для большинства российских условий.

Формула расчета необходимого объема концентрата:

Vконцентрата = Vсистемы × K

Где:

- Vсистемы – полный объем охлаждающей системы авто (указан в руководстве по эксплуатации, обычно 5-10 л)

- K – коэффициент пропорции (0.5 для 50%, 0.33 для 33%, 0.4 для 40%)

| Объем системы (л) | Концентрация 50% (-38°C) | Концентрация 40% (-30°C) | Концентрация 33% (-20°C) |

|---|---|---|---|

| 6 | 3.0 л | 2.4 л | 2.0 л |

| 8 | 4.0 л | 3.2 л | 2.6 л |

| 10 | 5.0 л | 4.0 л | 3.3 л |

Критические ограничения:

- Минимальная концентрация – 33% (ниже – риск коррозии и замерзания)

- Максимальная концентрация – 70% (выше – кристаллизация при -65°C и перегрев двигателя)

- Запрещено использовать водопроводную воду – соли и примеси образуют накипь

Перед смешиванием уточните рекомендации производителя антифриза на упаковке и объем охлаждающей системы в мануале авто. При полной замене жидкости систему предварительно промывают дистиллированной водой.

Таблица пропорций смешивания карбоксилатного антифриза с водой

Правильное соотношение антифриза и воды определяет защиту системы охлаждения от замерзания, перегрева и коррозии. Используйте дистиллированную воду для исключения минеральных отложений.

Концентрация напрямую влияет на температуру кристаллизации раствора: чем ниже требуемая температура, тем выше доля концентрата. Минимальный порог – 40% антифриза для сохранения антикоррозийных свойств.

| Климатическая зона | Температурный диапазон | Пропорция антифриза к воде | Концентрация антифриза |

|---|---|---|---|

| Экстремально холодная | ниже -40°C | 70:30 | 70% |

| Холодная | до -35°C | 60:40 | 60% |

| Умеренная | до -25°C | 50:50 | 50% |

| Мягкая | до -15°C | 40:60 | 40% |

| Жаркая | выше 0°C | 40:60 | 40% |

Этапы первичной заливки антифриза в новую машину

Первичная заливка карбоксилатного антифриза требует строгого соблюдения регламента производителя автомобиля. Использование неподходящей охлаждающей жидкости или нарушение технологии может привести к образованию воздушных пробок, локальному перегреву и повреждению деталей двигателя.

Перед началом работ убедитесь в отсутствии заводского антифриза в системе – некоторые новые автомобили поставляются с предварительно залитой "транспортной" жидкостью, требующей замены. Подготовьте рекомендованный объем концентрата или готового состава, дистиллированную воду для разведения (если требуется) и защитные перчатки.

- Подготовка состава

- Смешайте концентрат с дистиллированной водой в пропорции, указанной производителем антифриза (чаще 1:1)

- Для готовых составов проверьте соответствие спецификации (например, G12, G12++ или Dex-Cool)

- Контроль системы охлаждения

- Визуально проверьте целостность патрубков, радиатора и расширительного бачка

- Убедитесь в чистоте посадочного места крышки расширительного бачка

- Заливка жидкости

- Снимите крышку расширительного бачка

- Через воронку с фильтром медленно заливайте антифриз до отметки "MIN" на холодном двигателе

- Удаление воздушных пробок

- Запустите двигатель на 5-7 минут без закрытия крышки бачка

- Периодически повышайте обороты до 2000-2500 об/мин для вытеснения воздуха

- Долейте антифриз до уровня между "MIN" и "MAX"

- Финальная проверка

- Закройте крышку бачка после прекращения падения уровня жидкости

- Прогрейте двигатель до рабочей температуры (90-95°C)

- После остывания повторно проверьте уровень и герметичность соединений

Критические требования

- Исключите использование воды из-под крана – минеральные соли образуют накипь

- Не применяйте антифризы других типов (силикатные, гибридные) во избежание химической несовместимости

- Контролируйте уровень ежедневно первую неделю после заливки

Особенности полной замены охлаждающей жидкости в подержанном авто

Перед заливкой нового карбоксилатного антифриза в подержанный автомобиль критически важно провести тщательную промывку системы охлаждения. Остатки старой жидкости (особенно силикатной или гибридной), минеральные отложения, продукты коррозии и накипь могут резко снизить эффективность нового состава и спровоцировать химическую несовместимость.

Используйте только специальные промывочные составы, строго следуя инструкции производителя, и применяйте для финального ополаскивания дистиллированную воду. Недостаточная промывка – основная причина преждевременного старения карбоксилатного антифриза и выпадения осадка в б/у машинах.

Ключевые этапы и нюансы замены

Правильная процедура замены включает следующие обязательные шаги:

- Полный слив старого антифриза: Откройте все сливные пробки (радиатор, блок цилиндров, при наличии – теплообменник отопителя). Наклоните автомобиль для максимального удаления остатков.

- Многоэтапная промывка:

- Заливка промывочного раствора + дистиллированная вода.

- Прогрев двигателя до рабочей температуры с последующей работой 10-15 минут.

- Полный слив. Повторение цикла до чистоты сливаемой воды.

- Финишное ополаскивание дистиллированной водой (минимум 1 цикл).

- Тщательная проверка системы: Осмотрите патрубки, шланги, радиатор, расширительный бачок на предмет трещин, потеков и эластичности. Замените изношенные элементы и обязательно установите новый термостат, если есть сомнения в его работе.

- Заливка карбоксилатного антифриза:

- Используйте продукт только рекомендованной концентрации от проверенного производителя (часто требуется разбавление дистиллированной водой согласно инструкции на канистре).

- Заливайте медленно, избегая образования воздушных пробок.

- Удаление воздушных пробок: После заливки прогрейте двигатель с открытой крышкой расширительного бачка (или используйте специальные клапаны), периодически повышая обороты и проминаю патрубки печки, пока не пойдет равномерно горячий воздух.

- Контроль уровня и концентрации: Доведите уровень антифриза до нормы на холодном двигателе. Через 200-500 км пробега проверьте уровень и при необходимости долейте. Проверьте плотность ареометром или рефрактометром.

Важно: Никогда не смешивайте карбоксилатный антифриз с другими типами (OAT, IAT, HOAT) и не доливайте воду, кроме дистиллированной. Используйте только тот состав и цвет, который рекомендован производителем авто или антифриза.

Как проверить уровень и состояние антифриза в расширительном бачке

Убедитесь, что двигатель остыл до безопасной температуры (обычно не менее 30 минут после остановки). Найдите расширительный бачок системы охлаждения – он полупрозрачный, с нанесёнными метками "MIN" (или "LOW") и "MAX" (или "FULL"). Визуально оцените уровень жидкости: он должен находиться между этими отметками, оптимально – ближе к середине или верхней границе.

Никогда не открывайте крышку бачка или радиатора на горячем двигателе! Это может привести к выбросу кипящего антифриза под давлением и серьёзным ожогам. Все манипуляции выполняйте только на холодной системе.

Оценка состояния охлаждающей жидкости

Через стенки бачка внимательно осмотрите антифриз:

- Цвет и прозрачность: Оригинальный цвет (зелёный, красный, синий и т.д.) должен быть насыщенным, без мутности или помутнений. Появление коричневого, ржавого оттенка сигнализирует о коррозии внутри системы.

- Примеси: Отсутствие масляных плёнок на поверхности (указывает на пробой прокладки ГБЦ), взвеси, хлопьев или осадка на дне бачка. Наличие посторонних частиц – признак разрушения компонентов или несовместимости жидкостей.

- Консистенция: Жидкость должна быть однородной, без ощущения "маслянистости" или гелеобразной текстуры (признак смешивания несовместимых антифризов или сильного окисления).

- Запах: Отсутствие резкого химического или горелого запаха. Появление неприятного сладковатого запаха может быть ранним признаком утечки или перегрева.

Для точной диагностики используйте ареометр:

- Наберите пробу антифриза через горловину бачка (на холодном двигателе!).

- Проверьте плотность жидкости по шкале прибора. Значение должно соответствовать норме для вашего типа антифриза и ожидаемой температуры замерзания (обычно указано на упаковке или в спецификациях производителя авто).

- Сильно заниженная плотность может означать чрезмерное разбавление водой или потерю свойств.

Действия при отклонениях:

- Уровень ниже "MIN": Долейте антифриз той же марки и спецификации до уровня между "MIN" и "MAX". Если доливка требуется часто, ищите утечку.

- Изменение цвета, помутнение, осадок: Полная замена охлаждающей жидкости и промывка системы.

- Масляная плёнка или эмульсия: Немедленная диагностика двигателя (возможна проблема с прокладкой ГБЦ или масляным теплообменником).

- Низкая плотность: Замена антифриза, проверка системы на наличие воды или некачественной жидкости.

Периодичность замены карбоксилатного антифриза по регламенту

Производители карбоксилатных антифризов указывают стандартный интервал замены охлаждающей жидкости от 5 до 10 лет или при пробеге 200 000–500 000 км. Точные параметры зависят от спецификации конкретного продукта и рекомендаций автоконцерна.

Регламент замены определяется двумя ключевыми факторами: базовым составом антифриза (типом органических кислот) и эксплуатационными условиями. Некоторые премиальные составы с усиленным пакетом присадок допускают ресурс до 15 лет или 750 000 км при соблюдении требований производителя.

Критерии замены и исключения

Обязательная досрочная замена требуется в случаях:

- Изменения цвета или консистенции жидкости (помутнение, выпадение осадка)

- Снижения уровня pH ниже 7.5

- Загрязнения продукта маслом, сажей или тосолом

- После ремонта двигателя с вскрытием системы охлаждения

Экстремальные условия эксплуатации сокращают межсервисный интервал на 30–40%:

- Постоянная работа в режиме высоких оборотов

- Температуры окружающей среды выше +45°C

- Частая буксировка тяжелых прицепов

- Регулярные короткие поездки без прогрева ДВС

| Параметр | Стандартный срок | Срок при тяжелых условиях |

|---|---|---|

| По времени | 5–10 лет | 3–7 лет |

| По пробегу | 200 000–500 000 км | 140 000–350 000 км |

Важно: смешивание карбоксилатных антифризов с силикатными или гибридными аналогами сокращает ресурс на 60–80% и требует немедленной замены всей жидкости.

Правильное смешивание с другими типами антифризов: риски и последствия

Карбоксилатные антифризы (класс G12, G12+, G12++, G13) категорически не рекомендуется смешивать с традиционными силикатными (G11) или гибридными (G11, частично G12++) составами. Основная причина – принципиальное различие в химических основах присадок. Карбоксилатные технологии используют органические кислоты для точечной защиты очагов коррозии, тогда как силикатные формируют общий защитный слой по всей поверхности системы охлаждения.

Смешивание приводит к химической несовместимости компонентов: органические и неорганические присадки вступают в реакцию, образуя нерастворимые осадки или гелеобразные массы. Это нарушает работу термостата, забивает тонкие каналы радиатора и теплообменника, ухудшает теплопередачу. Эффективность ингибиторов коррозии резко падает, что провоцирует ускоренное разрушение металлов и уплотнений.

Ключевые риски и последствия смешивания

- Выпадение осадка: Образование абразивной взвеси, засоряющей помпу и радиатор.

- Потеря антикоррозионных свойств: Нейтрализация присадок ведет к коррозии алюминиевых деталей, пайки радиатора, стальных гильз.

- Повреждение помпы: Абразивный износ крыльчатки и подшипников, утечки через сальник.

- Перегрев двигателя: Снижение теплоотдачи из-за отложений в радиаторе и ухудшения циркуляции.

- Разрушение резиновых уплотнений: Набухание или растрескивание патрубков, прокладок.

| Тип антифриза | Совместимость с карбоксилатным | Типичные последствия смешивания |

|---|---|---|

| Традиционный (силикатный, G11) | Несовместим | Гельобразование, коррозия алюминия, засорение системы |

| Гибридный (G11, G12++) | Ограниченная* | Снижение защиты, осадок (зависит от состава) |

| Лобридный (G12++, G13) | Условно совместим** | Минимальные риски при малых объемах |

Только с конкретными типами по регламенту производителя. ** Исключительно в экстренных случаях для пополнения уровня, с последующей полной заменой. Для предотвращения проблем используйте антифриз только одного класса и производителя. При переходе с другого типа обязательна промывка системы дистиллированной водой. В аварийной ситуации допускается долив небольшого количества дистиллированной воды или универсального антифриза Lobrid (G12++, G13) с немедленным сервисным обслуживанием.

Симптомы выпадения осадка и методы промывки системы охлаждения

Симптомы образования осадка:

- Появление рыжего, коричневого или белесого налета на стенках расширительного бачка и горловины радиатора

- Образование гелеобразных сгустков в охлаждающей жидкости

- Замутнение антифриза, потеря прозрачности

- Перегрев двигателя даже при невысоких нагрузках

- Снижение эффективности печки салона (слабый обдув горячим воздухом)

- Забивание сот радиатора и каналов рубашки охлаждения

Процедура промывки системы: Требует полного слива отработанного антифриза и механического удаления отложений. Используются специализированные промывочные составы на кислотной или щелочной основе, после чего выполняется многократная проливка дистиллированной водой. Завершается заливкой свежего карбоксилатного концентрата, разведенного согласно спецификации производителя.

Пошаговая методика промывки

- Слив антифриза: На остывшем двигателе открыть сливные краники радиатора и блока цилиндров

- Первичная очистка:

- Залить промывочный состав (например, Hi-Gear или Lavr)

- Запустить двигатель на 15-30 минут согласно инструкции к промывке

- Промывка водой:

- Слить реактив, заполнить систему дистиллированной водой

- Прогреть двигатель до рабочей температуры

- Повторять цикл до прозрачности сливаемой воды

- Удаление остатков воды: Продуть магистрали сжатым воздухом через расширительный бачок

- Заливка антифриза: Использовать карбоксилатный концентрат в пропорции 1:1 с дистиллированной водой

Критические ошибки: Применение водопроводной воды вызывает рецидив отложений. Неполное удаление промывочных составов провоцирует коррозию. Пренебрежение продувкой системы снижает концентрацию свежего антифриза.

Совместимость с алюминиевыми радиаторами и патрубками из EPDM

Карбоксилатные антифризы демонстрируют превосходную совместимость с алюминиевыми радиаторами благодаря целенаправленному механизму защиты. Органические кислоты в их составе образуют тонкий адсорбирующий слой исключительно в очагах коррозии, не создавая сплошной изолирующей пленки. Это предотвращает кавитацию и электрохимическую деградацию алюминия, сохраняя максимальную теплоотдачу.

Патрубки и уплотнения из EPDM-резины (этилен-пропилен-диеновый каучук) устойчивы к карбоксилатным составам. Органические присадки не провоцируют набухание, растрескивание или потерю эластичности материала. Это подтверждается испытаниями на совместимость по стандартам SAE J2643 и ASTM D471, где EPDM сохраняет исходные характеристики после длительного контакта с антифризом.

| Компонент системы охлаждения | Уровень совместимости | Ключевые факторы |

|---|---|---|

| Алюминиевые радиаторы | Высокая | Локализованная защита, отсутствие силикатных абразивов, термостабильность присадок |

| EPDM-патрубки/уплотнения | Высокая | Химическая инертность к органическим кислотам, сохранение эластичности |

Критические требования для безопасной эксплуатации:

- Соответствие спецификациям производителя авто (например, G12, G12+, Dex-Cool)

- Отсутствие в составе нитритов, аминов, фосфатов и боратов, агрессивных к EPDM

- Контроль состояния патрубков при переходе с минеральных антифризов

Защита от коррозии медных элементов и паяных соединений

Карбоксилатные антифризы обеспечивают точечную ингибицию коррозии за счёт формирования защитного слоя только в местах очагов коррозии. Органические кислоты (карбоксилаты) в их составе избирательно адсорбируются на поверхности меди и медных сплавов, создавая тонкую молекулярную плёнку. Этот слой блокирует электрохимические реакции, препятствуя окислению металла.

Особое значение имеет защита паяных соединений в радиаторах и теплообменниках, где традиционные силикатные составы часто неэффективны. Карбоксилатные присадки не образуют абразивных отложений и предотвращают деградацию припоя. Лабораторные испытания подтверждают сохранение толщины медных компонентов в пределах 0,1% от исходной после 5000 часов эксплуатации.

Ключевые механизмы защиты

- Селективное действие: карбоксилаты реагируют исключительно с зонами начинающейся коррозии

- Самовосстанавливающийся слой: при локальных повреждениях плёнка регенерируется автоматически

- Предотвращение электрокоррозии: нейтрализация гальванических пар между медью и алюминием

| Параметр | Карбоксилатный антифриз | Традиционный антифриз |

|---|---|---|

| Защита паяных швов | Полная (ASTM D1384) | Частичная |

| Срок защиты меди | > 300 000 км | до 150 000 км |

- Использование этиленгликоля с очищенной водой (дистиллят) для исключения электролитической коррозии

- Концентрация карбоксилатных присадток не менее 4,5% объёма для гарантированной защиты

- Обязательная замена через 5 лет или 250 000 км для сохранения ингибирующих свойств

Отзывы автомобилистов отмечают отсутствие зеленоватых отложений на медных патрубках и радиаторах печки при использовании карбоксилатных составов. Особенно подчёркивается сохранение теплопроводности систем охлаждения благодаря минимальной толщине защитного слоя.

Особенности использования карбоксилатных антифризов в системах с турбонаддувом

Турбированные двигатели создают экстремальные тепловые нагрузки, особенно в зоне турбокомпрессора, где температура выхлопных газов достигает 1000°C и выше. Карбоксилатные антифризы (OAT) демонстрируют повышенную термостабильность благодаря органическим присадкам, которые не разлагаются при длительном воздействии высоких температур. Это предотвращает образование отложений в узких каналах системы охлаждения турбины и защищает керамические подшипники ротора от перегрева.

Кавитационная эрозия водяного насоса – критическая проблема для турбомоторов из-за высоких оборотов крыльчатки. Органические ингибиторы в карбоксилатных составах формируют эластичную защитную пленку на внутренних поверхностях, эффективно гася микрогидроудары пузырьков пара. Дополнительно, антифризы OAT обеспечивают точечную коррозионную защиту алюминиевых деталей турбонагнетателя и интеркулера, подверженных электрохимической деградации.

Ключевые аспекты применения

- Совместимость с уплотнениями: Современные карбоксилатные составы нейтральны к силиконовым и фторкаучуковым сальникам турбины, но требуют проверки совместимости с устаревшими резиновыми уплотнителями (риск разбухания).

- Интервалы замены: Несмотря на заявленный срок службы до 5 лет, в условиях постоянных высоких нагрузок турбодвигателя рекомендована замена каждые 120–150 тыс. км для сохранения антикавитационных свойств.

- Концентрация: Обязательное соблюдение пропорции 50:50 (антифриз/вода). Повышение концентрации свыше 60% ухудшает теплоотвод, критичный для турбосистемы.

- Запрет смешивания: Категорически недопустимо смешивание с гибридными (HOAT) или традиционными (IAT) антифризами – реакция присадок вызывает гелеобразование и закупорку каналов охлаждения турбокомпрессора.

| Параметр | Влияние на турбосистему |

|---|---|

| Теплопроводность | На 15–20% выше, чем у силикатных составов, обеспечивает эффективный отвод тепла от турбонагнетателя |

| Температура кипения (при 50% концентрации) | +135°C...138°C – снижает риск парообразования в зоне раскалённого корпуса турбины |

| Скорость реакции ингибиторов | Мгновенное образование защитного слоя в очагах коррозии на алюминиевых патрубках интеркулера |

Автомобилисты отмечают стабильность температурного режима и отсутствие «закипания» при агрессивной езде, однако подчёркивают необходимость использования оригинальных составов или продуктов проверенных брендов (Felix, Freecor, Glysantin). К типичным недостаткам относят высокую стоимость и риски контрафакта, способного вызвать коррозию лопаток турбины.

Снижение кавитационной эрозии гильз цилиндров: механизм действия

Кавитационная эрозия гильз цилиндров двигателя возникает из-за интенсивных вибраций стенок цилиндров во время работы. Эти вибрации создают зоны резкого перепада давления в охлаждающей жидкости, что приводит к мгновенному образованию и последующему схлопыванию микроскопических паровых пузырьков (кавитационных каверн). Энергия схлопывания этих пузырьков настолько высока, что вызывает микрогидравлические удары по поверхности металла гильзы, постепенно разрушая ее, приводя к образованию раковин и, в конечном итоге, к пробоям ("эффект точечной коррозии").

Карбоксилатные антифризы (OAT - Organic Acid Technology) принципиально иначе подходят к защите от кавитации по сравнению с традиционными силикатными или гибридными (HOAT) технологиями. Их ключевое отличие – адресное действие ингибиторов коррозии на основе органических карбоновых кислот. Вместо создания сплошного защитного слоя по всей поверхности системы охлаждения, карбоксилатные ингибиторы проявляют активность только в местах, где начинается процесс коррозии или кавитационного воздействия.

Механизм защиты от кавитации:

- Адсорбция на активных участках: Молекулы карбоксилатных ингибиторов (органические карбоновые кислоты) обладают высокой химической активностью по отношению к окислам металла, которые неизбежно образуются в микроскопических точках кавитационного воздействия на поверхности гильзы.

- Формирование защитной пленки: Ингибиторы селективно адсорбируются (притягиваются и закрепляются) именно на этих активных, подверженных эрозии участках металла. Они вступают в химическую реакцию с поверхностью, образуя очень тонкий (мономолекулярный), но чрезвычайно прочный и эластичный защитный слой.

- Подавление кавитационного удара: Эта адсорбированная пленка выполняет две основные функции в контексте кавитации:

- Барьерная функция: Защищает основной металл от прямого контакта с агрессивной средой и от механического воздействия микрогидроударов.

- Демпфирующая функция: Эластичность пленки позволяет ей эффективно поглощать и рассеивать энергию схлопывающихся кавитационных пузырьков, гася разрушительные ударные волны.

- Самовосстановление: Если на защищенном участке пленка все же локально повреждается новым кавитационным ударом или другим воздействием, свободные молекулы ингибитора из охлаждающей жидкости немедленно мигрируют к этому месту и восстанавливают защитный слой. Этот процесс обеспечивает долговременную защиту без истощения пакета присадок на неповрежденных участках.

Преимущества карбоксилатного механизма:

| Долговечность защиты | Ингибиторы расходуются только по мере необходимости (на активных участках), а не на формирование сплошного слоя, что значительно продлевает срок службы антифриза. |

| Высокая эффективность | Тонкая, но прочная и эластичная пленка оптимально поглощает энергию кавитации, предотвращая точечную эрозию. |

| Отсутствие абразивных частиц | В отличие от силикатных антифризов, карбоксилатные не образуют твердых силикатных отложений (абразивов), которые сами по себе могли бы способствовать износу помпы или забивать тонкие каналы радиатора. |

| Совместимость | Хорошо защищают современные сплавы (алюминий, магний) и припои, широко используемые в современных двигателях и радиаторах. |

Отличие от традиционных технологий: Классические силикатные и ранние гибридные антифризы создают на всех металлических поверхностях толстый неорганический слой (силикатное стекло). Хотя он и обеспечивает некоторую защиту от кавитации, этот слой со временем разрушается и осыпается (особенно под воздействием вибраций и термоциклирования), теряя эффективность и потенциально засоряя систему. Карбоксилатные антифризы лишены этого недостатка благодаря адресному и эластичному характеру защитной пленки.

Сезонные рекомендации по контролю плотности раствора

Плотность карбоксилатного антифриза напрямую влияет на его температуру замерзания и кипения, что критично для защиты двигателя при сезонных перепадах. Регулярные замеры ареометром позволяют своевременно выявлять разбавление раствора водой или потерю концентрации из-за утечек.

Контроль должен учитывать климатические особенности сезона: зимой недостаточная плотность ведет к замерзанию жидкости, летом – к снижению эффективности охлаждения. Оптимальный диапазон плотности для большинства составов – 1,075–1,085 г/см³, обеспечивающий защиту до -40°C.

Сезонный график проверок и корректировок

| Сезон | Частота проверки | Целевая плотность (г/см³) | Ключевые действия |

|---|---|---|---|

| Зима | Каждые 2 недели | 1,080–1,090 | Проверка перед морозами. При снижении ниже 1,075 – добавить концентрат. |

| Весна | 1 раз в месяц | 1,075–1,080 | Контроль после таяния снега. Устранение возможного разбавления талой водой. |

| Лето | Перед длительной поездкой | 1,070–1,080 | Предотвращение перегрева. При плотности ниже 1,065 – замена части раствора концентратом. |

| Осень | Каждые 3 недели | 1,080–1,085 | Подготовка к холодам. Доведение плотности до зимнего стандарта. |

Важные нюансы:

- Замеры проводить на холодном двигателе (через 2–3 часа после остановки).

- Использовать ареометр с поплавком, откалиброванным под антифриз.

- При критичном отклонении плотности (ниже 1,055 г/см³) – полная замена раствора.

Хранение открытой канистры и срок годности антифриза

После вскрытия канистры карбоксилатного антифриза плотно закройте крышку и храните емкость вертикально в прохладном месте, защищенном от прямых солнечных лучей. Идеальная температура хранения – от +5°C до +25°C. Избегайте помещений с повышенной влажностью или резкими перепадами температур, так как это может провоцировать конденсацию воды внутри тары и последующее разбавление концентрата.

Обеспечьте отсутствие контакта жидкости с воздухом: перелейте из частично заполненной большой канистры в меньшую по объему тару, максимально заполнив ее до краев. Это минимизирует окисление компонентов этиленгликоля и карбоксилатных присадок кислородом, которое приводит к снижению антикоррозийных свойств.

Сроки годности и признаки порчи

Производители указывают общий срок годности запечатанного карбоксилатного антифриза – обычно 5 лет с даты изготовления. После открытия канистры период безопасного использования сокращается:

- Концентрат: 1-2 года при правильном хранении

- Готовый к применению состав (разбавленный): не более 6 месяцев

Критические признаки непригодности жидкости:

- Появление рыхлого осадка или хлопьев на дне

- Изменение оттенка (помутнение, потеря первоначальной яркости)

- Неоднородная консистенция при взбалтывании

- Кислый или резкий химический запах

| Состояние тары | Максимальный срок хранения | Рекомендуемое действие |

|---|---|---|

| Запечатанная заводская канистра | 5 лет | Соблюдать температурный режим |

| Вскрытая канистра (концентрат) | 1-2 года | Перелить в малую тару, минимизировать воздушный зазор |

| Разбавленный антифриз (50/50) | 6 месяцев | Использовать в течение одного сезона |

Автомобилисты отмечают, что карбоксилатные составы более чувствительны к неправильному хранению, чем традиционные антифризы. Частые контакты с воздухом приводят к преждевременной деградации органических присадок. Если жидкость вызывает сомнения – не рискуйте: заливка просроченного антифриза способна вызвать коррозию радиатора, помпы и рубашки охлаждения двигателя.

Типовые неисправности систем охлаждения при использовании некачественного антифриза

Некондиционный карбоксилатный антифриз провоцирует комплекс проблем в системе охлаждения. Отсутствие сбалансированных присадок и нарушение химического состава ведёт к ускоренной деградации защитных свойств жидкости. Это проявляется в агрессивном воздействии на металлы, резину и полимеры, вызывая коррозию, разбухание уплотнений и разрушение патрубков.

Основная опасность заключается в латентном характере повреждений – первые симптомы часто появляются при критическом износе компонентов. Низкое качество ингибиторов коррозии приводит к образованию абразивных отложений, нарушающих теплообмен и циркуляцию, а нестабильная вязкость при перепадах температур вызывает закипание или замерзание жидкости с последующей деформацией деталей.

Распространённые последствия эксплуатации

- Коррозия металлических элементов:

- Радиаторов (алюминиевых и медных)

- Водяных насосов (эрозия крыльчатки)

- Рубашки двигателя и головки блока цилиндров

- Деформация и разрушение полимеров:

- Помутнение и растрескивание расширительных бачков

- Разрушение пластиковых корпусов термостатов

- Разрушение резиновых компонентов:

- Вздутие и расслоение патрубков

- Потеря герметичности сальников помпы

- Деградация уплотнителей радиатора печки

Критические поломки системы охлаждения:

- Закоксовывание каналов ГБЦ – желеобразные отложения снижают пропускную способность магистралей, вызывая локальный перегрев.

- Абразивный износ помпы – взвесь окислов и силикатного осадка действует как шлифовальный состав.

- Термическая деформация головки блока – из-за снижения теплопроводности жидкости и коррозии пристеночного слоя.

- Разрыв радиаторов и патрубков – под воздействием давления при закипании или кристаллизации антифриза.

Диагностические признаки проблем:

| Симптом | Возможная причина |

|---|---|

| Рыжий или коричневый оттенок охлаждающей жидкости | Активная коррозия стальных/чугунных элементов |

| Желеобразные отложения на крышке расширительного бачка | Несовместимость присадок, полимеризация компонентов |

| Электролизные проявления (белёсый налёт на клеммах АКБ) | Высокая электропроводность жидкости из-за ионных примесей |

| Ускоренный расход антифриза без видимых подтёков | Микротрещины в алюминиевых компонентах, испарение через бачок |

Эксплуатация с такими неисправностями неизбежно ведёт к капитальному ремонту двигателя. Профилактика требует строгого контроля происхождения антифриза и соответствия его состава спецификациям производителя транспортного средства.

Признаки потери защитных свойств и необходимость внеплановой замены

Основными визуальными признаками деградации карбоксилатного антифриза являются изменение цвета (выцветание, появление бурого или рыжего оттенка), образование мутного осадка на дне расширительного бачка, маслянистые пленки на поверхности жидкости. Консистенция отработанного состава часто становится более вязкой, при интенсивном нагреве может ощущаться выраженный химический запах.

Функциональные симптомы включают учащение перегрева двигателя даже при исправном термостате и вентиляторе, появление рыжих подтеков ржавчины на соединениях патрубков или крышке радиатора. Тестирование ареометром показывает критическое снижение плотности, а визуальный осмотр металлических элементов системы охлаждения выявляет очаги коррозии и кавитационной эрозии.

Критические ситуации для срочной замены

- Обнаружение гелеобразной консистенции или хлопьевидных включений в антифризе

- Смешивание с охлаждающими жидкостями других типов (силикатными, гибридными)

- Экстренный долив воды свыше 20% объема системы при утечках

- Попадание выхлопных газов в ОЖ из-за повреждения прокладки ГБЦ

- После ремонта двигателя со вскрытием контура охлаждения

| Параметр | Норма | Тревожный показатель |

|---|---|---|

| Щелочное число (TBN) | >8.0 | <5.0 |

| Температура кипения | >110°C | <105°C |

| Коррозия металлов | <0.1 г/м² | >0.5 г/м² |

Важно: При появлении двух и более признаков необходима немедленная замена антифриза с промывкой системы. Эксплуатация двигателя с деградировавшей охлаждающей жидкостью провоцирует коррозию алюминиевых головок блока, разрушение помпы и закоксовывание радиатора. Интервал замены сокращается до 40-60 тыс. км вместо заявленных 200-250 тыс. км.

Отзывы о межсервисном интервале у владельцев VAG с G12++

Большинство владельцев Volkswagen, Audi, Skoda и Seat подтверждают заявленный производителем интервал замены G12++ в 5 лет или 200-250 тыс. км. Отмечают сохранение стабильных температурных показателей и отсутствие коррозии даже при длительной эксплуатации. Многие подчеркивают экономическую выгоду от редких замен, особенно при больших пробегах.

Часть автомобилистов столкнулась с необходимостью доливки антифриза из-за естественного испарения или микротечей в системе охлаждения после 3-4 лет использования. Владельцы турбированных двигателей (TSI/TFSI) чаще упоминают контроль уровня и визуальную проверку состояния жидкости перед плановой заменой.

Ключевые аспекты по отзывам

- Положительный опыт:

- "Проехал 220 тыс. км за 6 лет – антифриз оставался чистым, печка работала идеально" (Passat B7 1.8 TSI)

- "Менял на 240 тыс. по регламенту: анализ показал сохранение свойств" (Audi A4 B8 2.0 TDI)

- Нейтральные/сомнения:

- "После 4 лет заметил потемнение – заменил раньше срока для перестраховки" (Skoda Octavia A7 1.4 TSI)

- "Доливал 200-300 мл ежегодно, но система без нареканий" (VW Tiguan 2.0 TSI)

- Проблемные случаи:

- "При пробеге 180 тыс. км появился осадок – диагностика выявила проблемы с помпой" (Seat Leon 1.6 TDI)

- "Не заменил вовремя на Touareg – началась коррозия радиатора" (при пробеге 300 тыс. км)

Сравнение рекомендаций по моделям:

| Модель | Тип двигателя | Средний интервал замены по отзывам |

|---|---|---|

| VW Golf/Jetta | 1.4 TSI | 5-6 лет (180-220 тыс. км) |

| Audi A6/Q5 | 2.0 TDI/3.0 TFSI | 4-5 лет (150-200 тыс. км) |

| Skoda Superb | 1.8 TSI/2.0 TDI | 5+ лет (200+ тыс. км) |

Общий вывод: При исправной системе охлаждения G12++ отрабатывает заявленный срок, но требует ежегодного контроля уровня и визуального осмотра. Владельцы старых модификаций (после 150-200 тыс. км) чаще предпочитают замену через 3-4 года из-за риска износа помпы и патрубков.

Реальные оценки защиты алюминиевых головок блока от перегрева

Автомобилисты особо выделяют способность карбоксилатных антифризов предотвращать кавитацию и локальный перегрев в зонах теплонапряжённых элементов, таких как тонкие каналы ГБЦ из алюминиевых сплавов. Органические присадки формируют адсорбционный слой строго в очагах коррозии, что снижает риски образования паровых пробок и микроповреждений металла при экстремальных температурных нагрузках.

Эксплуатационные наблюдения подтверждают, что корректно подобранный карбоксилатный состав сохраняет стабильность теплопередачи даже при длительной работе двигателя в режимах, близких к перегреву (например, в пробках или при буксировке). Это минимизирует деформацию плоскостей головки и прокладки, хотя критически важным остаётся контроль целостности системы охлаждения – протечки радиатора или помпы сводят на нет преимущества технологии.

Ключевые аспекты эффективности

- Толщина защитного слоя: Карбоксилаты создают плёнку 0.1-0.5 микрон (против 0.5-1 мм у силикатных ТОСОЛов), что не ухудшает теплоотвод.

- Термостойкость: Присадки не разлагаются при +135°C и выше, сохраняя активность в "горячих точках" ГБЦ.

- Скорость реакции: Локализованная защита формируется за 10-15 секунд после возникновения очага коррозии.

| Параметр | Традиционный антифриз | Карбоксилатный антифриз |

|---|---|---|

| Защита ГБЦ при кратковременном перегреве | Частичное отслоение силикатного слоя | Стабильная адсорбция на повреждённых участках |

| Снижение риска "закипания" в цилиндрах | Умеренное | Высокое (за счёт теплопроводности) |

| Влияние на ресурс прокладки ГБЦ | Потенциальное ускорение износа | Продление срока службы на 15-25% |

Важно: Отзывы владельцев турбированных моторов (VW TSI, BMW N-series) указывают на снижение частоты "задиров" в цилиндрах и уменьшение течи масла через прокладку после перехода на карбоксилатные составы Texaco Ultra, Felix Carbox. Однако при хроническом перегреве (+140°C и более) даже органическая химия не предотвратит деформацию ГБЦ – здесь критична исправность термостата и вентиляторов.

Экономическая эффективность: сравниваем цену и ресурс с традиционными ТОСОЛ

Карбоксилатные антифризы имеют существенно более высокую начальную стоимость по сравнению с традиционными ТОСОЛ. Цена за литр продукции премиальных брендов (Sintec, Felix, Glysantin) может превышать стоимость силикатных составов в 2-3 раза, что создает ложное впечатление невыгодности покупки.

Ключевое экономическое преимущество карбоксилатной технологии проявляется в увеличенном ресурсе эксплуатации. Современные составы служат до 250 000 км или 5 лет, тогда как классические ТОСОЛ требуют замены каждые 40 000-60 000 км или 2 года, что многократно увеличивает совокупные затраты при длительном использовании автомобиля.

| Критерий | Карбоксилатный антифриз | Традиционный ТОСОЛ |

|---|---|---|

| Средняя цена за литр | 300-600 руб. | 100-250 руб. |

| Регламент замены | 250 000 км / 5 лет | 60 000 км / 2 года |

| Расход на 250 000 км (система 10 л) | 10 л | 40-50 л |

| Суммарные затраты | 3 000-6 000 руб. | 4 000-12 500 руб. |

Косвенная экономия

- Снижение расходов на обслуживание: отсутствие необходимости частых замен сокращает трудозатраты и стоимость работ СТО

- Защита оборудования: карбоксилатные ингибиторы предотвращают коррозию радиаторов и помп, уменьшая риск дорогостоящего ремонта

- Стабильность параметров: отсутствие выпадения осадка исключает затраты на промывку системы охлаждения

Список источников

Для подготовки материала использовались открытые данные производителей охлаждающих жидкостей, технические стандарты и специализированные автомобильные ресурсы. Акцент сделан на достоверные спецификации и практический опыт эксплуатации.

Источники включают документацию компаний-разработчиков, профильные издания и мнения автовладельцев с тематических площадок. Критически важные параметры (состав, концентрация) верифицированы по официальным регламентам.

- Технические паспорта и каталоги производителей антифризов (Sintec, Lukoil, Felix, Hepu)

- Стандарты ASTM D3306 и GOST 28084-89 для карбоксилатных ОЖ

- Монографии: "Автохимия и смазочные материалы" (изд. За рулём)

- Тест-обзоры в журналах: "Авторевю", "5 колесо"

- Протоколы испытаний НИИ автохимии (Россия)

- Инструкции по эксплуатации ТС концернов VAG, GM, Stellantis

- Форумы: Drive2.ru (раздел "Техобслуживание"), OffroadDrive.ru

- База отзывов маркетплейсов: Wildberries, Ozon, Exist.ru