Карбоновая пленка - структура и сферы применения

Статья обновлена: 28.02.2026

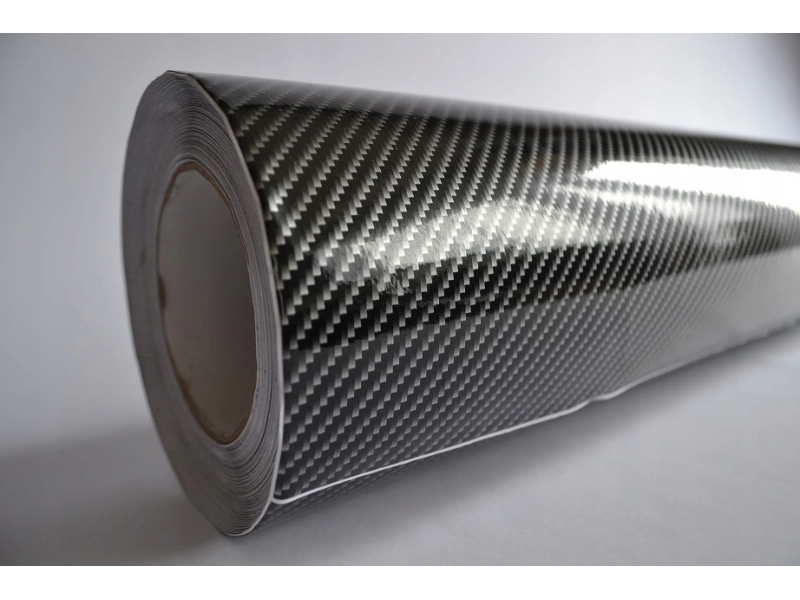

Карбон пленка – тонкий композитный материал на основе углеродных волокон и полимерной матрицы. Материал имитирует внешний вид и структуру объемного карбона.

Структура карбон пленки формируется переплетением углеродных нитей и их фиксацией в прозрачном связующем слое. Такая конструкция обеспечивает характерный визуальный эффект.

Применение карбон пленки охватывает тюнинг автомобилей, отделку интерьеров, защиту поверхностей гаджетов и создание легких конструкций. Материал сочетает декоративные качества с практическими функциями.

Основные компоненты карбоновой пленки

Карбоновая пленка представляет собой многослойный композитный материал, где ключевые компоненты взаимодействуют для достижения уникальных характеристик. Основу составляет углеродное волокно, обеспечивающее механическую прочность и жесткость структуры.

Полимерная матрица, чаще всего эпоксидная смола, выступает связующим элементом между волокнами. Дополнительные слои включают защитные покрытия и адгезивы, определяющие функциональность пленки в различных условиях эксплуатации.

- Углеродные волокна – высокопрочные нити, формирующие армирующую сетку. Расположение волокон (плетение) влияет на анизотропию механических свойств.

- Полимерная матрица – связующая смола, распределяющая нагрузки между волокнами. Гарантирует целостность структуры и устойчивость к вибрациям.

- Защитное покрытие – полиуретановый или акриловый слой, обеспечивающий стойкость к УФ-излучению, царапинам и химическим воздействиям.

- Клеевой слой – термоактивируемый или чувствительный к давлению адгезив для монтажа на поверхности. Определяет надежность фиксации и термостойкость.

Слоистая структура и армирование волокнами

Карбоновая пленка формируется из множества тончайших слоев углеродного волокна, пропитанных полимерной матрицей (чаще эпоксидной смолой). Каждый слой представляет собой ориентированное полотно нитей, где параллельные волокна обеспечивают направленную прочность. Количество, угол укладки и последовательность слоев строго контролируются, так как эти параметры напрямую определяют механические характеристики композита.

Связующее вещество (матрица) фиксирует волокна в заданном положении, равномерно распределяет нагрузку между ними и защищает от внешних воздействий. Многослойная структура позволяет комбинировать ориентацию волокон (0°, 90°, ±45°) в пределах одного материала, создавая анизотропные свойства. Это дает возможность усиливать пленку именно в тех направлениях, где ожидаются максимальные механические напряжения.

Ключевые аспекты армирования

Типы углеродных волокон: Для армирования применяются волокна с разными характеристиками:

- Высокомодульные (HM): Максимальная жесткость, меньшая деформативность.

- Высокопрочные (HT): Оптимальное сочетание прочности на разрыв и упругости.

- Промежуточного модуля (IM): Баланс жесткости и ударной вязкости.

Формы армирующих элементов:

- Унидаксиальные полотна: Все волокна параллельны. Максимальная прочность вдоль направления нитей.

- Тканые полотна: Волокна сплетены под углом (чаще 90°). Повышенная стабильность при обработке, равномерные свойства в двух направлениях.

- Нетканые материалы (мультиаксиальные): Наложение нескольких слоев с разной ориентацией без переплетения. Минимизация перегибов нитей и максимальная реализация прочности волокон.

| Фактор армирования | Влияние на свойства пленки |

|---|---|

| Объемная доля волокна | Рост прочности и жесткости при увеличении доли (60-70% - оптимум) |

| Длина волокон | Непрерывные нити дают максимальную прочность; короткие волокна снижают стоимость, но ухудшают механику |

| Ориентация слоев | Крестообразная (±45°) повышает устойчивость к сдвигу; квазиизотропная (0°/90°/±45°) имитирует равнопрочность |

Функция армирования: Углеродные волокна воспринимают основные механические нагрузки (растяжение, изгиб), обеспечивая прочность и жесткость. Матрица передает напряжения между волокнами, гасит вибрации и предотвращает расслоение. Такая синергия создает исключительно высокое отношение прочности к весу, недостижимое для металлов или чистых полимеров.

Различия между 3М, 4D и 5D текстурами карбоновой пленки

Главное отличие текстур карбоновых пленок заключается в глубине визуального восприятия и реалистичности имитации переплетения углеродного волокна. Каждый вариант создает уникальный оптический эффект трехмерности, варьирующийся от умеренной до гиперреалистичной объемности.

Сложность производства возрастает с повышением цифрового индекса: технологии 4D и 5D требуют прецизионного нанесения микрорельефа и многослойной печати. Это напрямую влияет на стоимость материалов и сферу их применения – от бюджетного тюнинга до премиального дизайна.

Ключевые характеристики текстур

3М текстура:

- Базовая имитация с умеренной глубиной

- Диагональное или "ёлочное" плетение без выраженного глянца

- Толщина пленки: 80-100 микрон

4D текстура:

- Усиленная объемность с эффектом "мокрого карбона"

- Ярко выраженный рельеф и глубокий глянец

- Многослойная структура с защитным лаковым покрытием

5D текстура:

- Максимальная реалистичность с 3D-эффектом под разными углами

- Комбинированное плетение (диагональ + ромб) с хаотичными переливами

- Наличие металлизированных частиц в составе

| Параметр | 3D | 4D | 5D |

|---|---|---|---|

| Визуальная глубина | Базовая | Усиленная | Экстремальная |

| Светоотражение | Матовое | Глянцевое | Голографическое |

| Сложность монтажа | Низкая | Средняя | Высокая |

Сфера применения зависит от типа текстуры: 3М – для крупных деталей интерьера, 4D – экстерьер авто и мототехники, 5D – акцентные элементы премиум-класса. Выбор определяется требованиями к визуальному эффекту и бюджетом проекта.

Процесс ламинации: клеевой слой и подложка

Ламинация углеродной пленки включает нанесение многослойной структуры на поверхность изделия. Ключевыми компонентами являются клеевой слой и подложка, обеспечивающие адгезию и защиту декоративного слоя. Технология требует точного контроля температуры и давления для исключения пузырей и неравномерного распределения.

Подложка выполняет роль временного носителя, облегчающего транспортировку и позиционирование материала перед фиксацией. После нагрева она отделяется, активируя клеевой состав. Толщина и эластичность подложки напрямую влияют на удобство монтажа и качество финального покрытия.

Особенности клеевого слоя

Состав клея определяет эксплуатационные характеристики:

- Акриловые смеси – устойчивость к УФ-излучению и перепадам температур

- Каучуковые адгезивы – высокая эластичность для сложных поверхностей

- Термопластичные полимеры – мгновенная активация при нагреве свыше 90°C

Этапы нанесения:

- Подготовка поверхности (обезжиривание)

- Раскрой пленки с припуском 10-15 мм

- Прогрев термофеном до 110-130°C

- Удаление подложки с одновременным прикаткой

| Параметр | Клеевой слой | Подложка |

|---|---|---|

| Толщина | 15-30 мкм | 50-80 мкм |

| Материал | Полиуретан/акрилат | Силиконизированный полиэтилентерефталат |

| Температура активации | 70-160°C | До 180°C (термостойкость) |

Важно: Резиновый ракель должен двигаться от центра к краям под углом 30° для вытеснения воздуха. Остаточное напряжение в пленке устраняется пост-нагревом до 60°C с последующим естественным охлаждением.

Защита кузова автомобиля от сколов и царапин

Карбоновая пленка создает прочный барьер на поверхности лакокрасочного покрытия, принимая на себя механические воздействия от летящих камней, песка или неаккуратных контактов. Ее эластичная структура позволяет поглощать энергию удара, предотвращая образование сколов и глубоких царапин на заводском слое краски.

Благодаря многослойной композитной основе, включающей полиуретан с добавлением углеродных волокон, материал сочетает гибкость с высокой устойчивостью к абразивному износу. Это обеспечивает долговременную защиту уязвимых зон кузова: капота, бампера, порогов и передних крыльев.

Ключевые преимущества карбоновой пленки

- Амортизация ударов: упругие слои гасят кинетическую энергию камней

- Стойкость к царапинам: наружный ламинатный слой сопротивляется абразивам

- Сохранение ЛКП: предотвращает коррозию, блокируя доступ влаги к поврежденным участкам

- Термоустойчивость: сохраняет свойства при температурах от -40°C до +90°C

| Область применения | Эффект защиты |

|---|---|

| Передний бампер и капот | Блокировка 95% сколов от гравия |

| Арки колес | Защита от пескоструйного эффекта |

| Дверные пороги | Предотвращение царапин при посадке |

Тюнинг интерьера: накладки на панели и руль

Карбоновые накладки активно применяются в автомобильном тюнинге для визуального преображения салона. Они изготавливаются путем нанесения карбоновой пленки на пластиковые или металлические основы, точно повторяющие геометрию штатных элементов управления. Основная цель – замена стандартных поверхностей руля, центральной консоли, дверных панелей и воздуховодов на детали с агрессивным технологичным дизайном.

Структура материала играет ключевую роль: переплетение углеродных нитей под прозрачным полиуретановым слоем создаёт объёмный 3D-эффект и характерный блеск. Плёнка обладает высокой гибкостью, что позволяет оклеивать сложные криволинейные поверхности без образования складок. Для долговечности на внешний слой наносится защитное UV-покрытие, предотвращающее выцветание и царапины.

Ключевые аспекты применения

- Рулевое колесо: Накладки фиксируются на спицах и ободе клеем или клипсами, улучшая эргономику и визуальное восприятие. Текстура карбона снижает скольжение рук.

- Приборная панель: Декоративные элементы для кнопок, дефлекторов вентиляции и дисплеев. Требуют точной подгонки во избежание скрипов.

- Дверные карты: Наклейки на рукоятки и подлокотники, интегрируемые со вставками алькантары или кожей.

| Тип накладки | Особенности монтажа | Эксплуатационные свойства |

|---|---|---|

| Руль | Клеевой слой + механические фиксаторы | Устойчивость к истиранию, термостойкость |

| Центральная консоль | Самоклеящаяся основа | Антибликовое покрытие, простота очистки |

| Декор воздуховодов | Термоформовка | Сохранение гибкости при температурах от -30°C до +80°C |

При установке критично соблюдение чистоты поверхности и отсутствие пузырьков воздуха. Для сложных зон (радиусные изгибы руля) используется строительный фен для размягчения материала. Современные плёнки имитируют не только классическое переплетение «ёлочка», но и 3D-карбон с рельефной текстурой.

Декорирование мотоциклетных топливных баков

Карбоновая пленка предоставляет доступный и эффективный способ радикально изменить внешний вид топливного бака мотоцикла, имитируя дорогостоящее углеволокно. Ее применение позволяет добиться премиального спортивного или технологичного визуала без значительных финансовых вложений по сравнению с использованием настоящего карбона.

Процесс оклейки требует тщательной подготовки поверхности бака: обязательна полная разборка (снятие крышки, петли, колпака, бензокрана), обезжиривание и устранение любых неровностей, царапин или сколов. Чистота и гладкость основы критически важны для качественной адгезии и отсутствия пузырей.

Процесс нанесения карбоновой пленки

Оклейка бака выполняется по определенной технологии:

- Раскрой материала: Пленку режут с запасом, учитывая сложную кривизну поверхности бака.

- Нанесение монтажного раствора: Поверхность бака и клеевой слой пленки увлажняются мыльным раствором для возможности коррекции положения.

- Предварительное натяжение и формование: Используя строительный фен, пленку аккуратно прогревают и растягивают, повторяя контуры бака, особенно в зонах глубокого рельефа или резких изгибов.

- Разглаживание и удаление влаги: Специальным ракелем (резиновым или мягким пластиковым) из-под пленки выгоняют раствор и воздух, двигаясь от центра к краям.

- Окончательная термообработка: Прогрев феном завершает процесс усадки и обеспечивает окончательную фиксацию пленки на всех сложных участках.

- Обрезка излишков: Излишки материала аккуратно подрезаются острым ножом по краям бака и вокруг отверстий.

Преимущества и особенности использования карбоновой пленки на баке:

| Преимущество | Описание |

| Экономичность | Значительно дешевле замены бака или детали из настоящего карбона. |

| Защита ЛКП | Служит барьером против сколов, царапин и воздействия топлива при заправке. |

| Визуальный эффект | Достигается стильный, современный, агрессивный или технологичный вид. |

| Обратимость | При желании или повреждении пленку можно снять, вернув бак к исходному состоянию. |

| Сложность нанесения | Требует навыков, терпения и специальных инструментов (фен, ракель) из-за сложной формы бака. |

Эксплуатация бака, оклеенного качественной карбоновой пленкой, не отличается от обычной. Материал устойчив к мотохимии, УФ-излучению и мойке. Для ухода достаточно воды и мягких автошампуней, избегая абразивов и агрессивных растворителей. Правильно наклеенная пленка служит несколько лет, сохраняя первоначальный вид.

Карбоновая пленка остается популярным выбором для кастомизации баков благодаря сочетанию впечатляющей эстетики, практической пользы в виде защиты и относительной доступности при условии профессионального монтажа.

Обклейка электронных гаджетов и корпусов

Карбоновая пленка широко применяется для защиты и визуального тюнинга корпусов электронных устройств: смартфонов, ноутбуков, планшетов, игровых консолей и периферийного оборудования. Ее текстурированная поверхность имитирует объемное переплетение углеродного волокна, придавая гаджетам стильный спортивно-технологичный вид без увеличения массы.

При оклейке используется виниловая основа с клеевым слоем, обеспечивающим плотное прилегание к сложным поверхностям. Материал обладает достаточной эластичностью для обработки скругленных краев и вырезов под порты, кнопки или камеры. Процесс требует тщательной очистки поверхности и применения монтажного фена для формовки рельефных участков.

Ключевые преимущества при обклейке

- Защита от царапин: устойчивость к абразивным воздействиям продлевает сохранность оригинального покрытия

- Антискользящий эффект: рельефная структура улучшает сцепление с руками

- Терморегуляция: пористость материала способствует теплоотводу

- Ремонтопригодность: поврежденные фрагменты легко заменяются без демонтажа всей обклейки

| Тип устройства | Особенности применения |

|---|---|

| Смартфоны/Планшеты | Точная подгонка под динамики, камеры и разъемы; сохранение беспроводной зарядки |

| Ноутбуки | Акцент на крышке и палмресте; термостойкость в зоне вентиляции |

| Игровые девайсы | Усиление зон частого касания; совместимость с RGB-подсветкой |

Применение карбоновой пленки в авиамоделировании для облегчения конструкций

Карбоновая пленка активно заменяет традиционные материалы в силовых элементах авиамоделей благодаря исключительному соотношению прочности и легкости. Ее слоистая структура, образованная переплетенными углеродными нитями в полимерной матрице, обеспечивает направленное усиление критически нагруженных зон при минимальном весе.

При оклейке каркасов фюзеляжей, крыльев или оперения пленка создает жесткий композитный "кокон", препятствующий кручению и изгибу. Это позволяет уменьшить сечение деревянных реек или полностью отказаться от внутренних распорок, сокращая массу конструкции на 15-30% без потери прочности.

Ключевые области использования

- Усиление кромок крыла – предотвращение вибраций и деформаций при высоких скоростях.

- Армирование моторам – защита от вибраций силовой установки, сохранение геометрии.

- Создание монококов – формирование легких бескаркасных оболочек фюзеляжей сложной формы.

| Элемент модели | Эффект от применения | Тип пленки |

| Лонжероны крыла | Повышение жесткости на кручение | Унидаксиальная |

| Пилоны двигателей | Гашение резонансных колебаний | Биаксиальная |

| Киль и стабилизатор | Защита от сколов при посадке | Тканая (3K) |

При работе с пленкой важно учитывать направление ориентации волокон: унидаксиальные слои размещают вдоль главных нагрузочных осей, а тканые варианты применяют для оболочкового усиления криволинейных поверхностей. Технология нанесения включает вакуумное формование для идеального прилегания к сложным контурам.

- Расчет зон максимальных напряжений

- Раскрой пленки с запасом 10-15 мм

- Обезжиривание поверхности

- Прокатка валиком с удалением пузырей

Оформление спортивного инвентаря карбоновой пленкой

Карбоновая пленка широко используется для визуального и защитного оформления велосипедных рам, вилок, а также поверхностей сноубордов. Ее трехслойная структура (защитный ламинат, декоративный слой с 3D-эффектом "углеродного волокна", клеевая основа) обеспечивает реалистичную текстуру и устойчивость к агрессивным воздействиям. При нанесении материал полностью повторяет сложные геометрические формы инвентаря, сохраняя минимальную толщину покрытия.

Для велосипедов пленка наносится на рамы, рулевые колонки и элементы подвески, защищая металл или карбон от сколов, царапин и УФ-лучей. В случае сноубордов покрытие применяется на верхней деке, где противостоит ударам, истиранию крепежными элементами и влаге. Ключевое требование – точная подгонка стыков в зонах изгибов и технологических отверстий с использованием термофена для формовки.

Технологические аспекты и преимущества

- Подготовка поверхности: обезжиривание, удаление старых покрытий и шлифовка микроцарапин

- Термоформинг: локальный нагрев до 110°C для обтяжки рельефов (перья амортизаторов, изгибы сноуборда)

- Реставрация: маскировка глубоких дефектов на старом инвентаре за счет рельефной текстуры

| Тип инвентаря | Ключевые зоны покрытия | Специфика нанесения |

|---|---|---|

| Велосипеды | Верхняя труба рамы, нижние перья, вилка | Обрезка вокруг сварных швов, оформление стыков кареточного стакана |

| Сноуборды | Носок, хвост, центральная часть деки | Огибание металлических кантов, усиление зон креплений |

Эксплуатационные преимущества включают снижение веса по сравнению с металлическими накладками (пленка добавляет 0.3–0.5 г/кв.дм) и стойкость к реагентам (антигололедные составы, смазки). При повреждении секцию легко заменить без разборки узлов. Для сноубордов критична морозоустойчивость клеевого слоя (до -40°C), предотвращающая отслоение на спусках.

Финишная обработка предполагает прокатку силиконовым валиком для удаления пузырей и выдержку 24 часа перед эксплуатацией. Для продления срока службы рекомендуется обработка восковыми составами, особенно в зонах контакта с крепежом (подставки педалей, крепления сноуборда).

Технология бесшовного нанесения на сложные геометрии

Технология бесшовного нанесения карбоновой пленки является ключевой для достижения высококачественного, эстетичного и долговечного покрытия деталей со сложной трехмерной формой, глубокими рельефами, острыми кромками или комбинированными кривизнами. Основная сложность заключается в предотвращении образования складок, заломов, пузырей воздуха и, самое главное, видимых стыков или нахлестов материала, которые нарушают целостность визуального восприятия углеродного узора и снижают защитные свойства покрытия.

Достижение истинной бесшовности требует применения специализированных адгезивных систем с высокой начальной липкостью и контролируемой конечной адгезией, а также пленок, обладающих исключительной эластичностью и памятью формы. Критически важным этапом является точная предварительная раскройка пленки с учетом будущей деформации и использование методов, позволяющих материалу равномерно растягиваться и сжиматься, точно повторяя контуры подложки без избыточного напряжения, ведущего к отрыву или послаблению.

Ключевые аспекты и методы

Для успешного бесшовного нанесения на сложные поверхности применяется комбинация следующих подходов и технологий:

- Термоформовка: Наиболее распространенный и эффективный метод. Пленка нагревается до специфической температуры (обычно 90-120°C), при которой полимерная основа становится высокоэластичной. В разогретом состоянии материал легко растягивается руками или с помощью специальных ракелей (скребков) с силиконовыми насадками, облегая выступы, впадины и изгибы. При остывании пленка "запоминает" новую форму подложки.

- Рельефная резка и аппликация: Для особо сложных элементов (например, решетки радиатора с множеством ячеек, элементы интерьера с мелким рельефом) пленка предварительно точно вырезается по шаблону или с помощью плоттерной резки. Затем сегменты аккуратно апплицируются встык. Качество стыка обеспечивается микроскопической точностью резки и последующей обработкой (иногда легким прогревом) зоны соединения для его "исчезновения".

- Использование рельефных адгезивов: Специальные клеевые слои, наносимые на тыльную сторону пленки, обладают микрорельефной структурой или канальцами. Это позволяет при накатке выдавливать воздух и излишки клея из-под пленки ("воздушные каналы"), предотвращая образование пузырей на неровных поверхностях.

- Растворы-активаторы адгезии: Нанесение специальных жидкостей на подложку перед аппликацией пленки значительно увеличивает начальную "схватываемость" (липкость) материала. Это позволяет корректировать положение пленки в течение короткого времени и обеспечивает надежную фиксацию на сложных участках до окончательного прикатывания.

- Контролируемое растяжение: Профессиональные установщики используют специфические техники ручного растяжения пленки в разных направлениях, направляя излишки материала в зоны, где это необходимо (например, в углубления), избегая накопления избытка на выпуклостях.

Контроль качества бесшовного покрытия включает тщательный визуальный осмотр под различными углами и при разном освещении для выявления малейших дефектов, складок или видимых стыков. Используются также тактильные методы (проверка гладкости поверхности) и иногда инструментальный контроль адгезии на критичных участках.

Применение технологии бесшовного нанесения карбона наиболее востребовано там, где критична эстетика и/или аэродинамика:

- Автотюнинг: Капоты, крылья, крышки багажников, спойлеры, зеркала, элементы интерьера (панели, накладки), бамперы со сложными воздухозаборниками.

- Аэрокосмическая промышленность: Обтекатели, элементы интерьера салонов, декоративные панели летательных аппаратов.

- Спортивный инвентарь: Шлемы, ракетки, велосипедные рамы, элементы защиты.

- Электроника: Корпуса премиальных ноутбуков, смартфонов, планшетов.

- Дизайн интерьеров: Накладки на колонны, элементы мебели, декоративные панно сложной формы.

| Метод/Аспект | Применимость к сложным геометриям | Ключевое преимущество для бесшовности |

|---|---|---|

| Термоформовка | Высокая (глубокий рельеф, двойная кривизна) | Возможность глубокого вытягивания без разрывов, память формы |

| Рельефная резка/аппликация | Высокая для деталей с отверстиями/мелким рельефом | Точное соответствие контуру, незаметность стыков |

| Рельефные адгезивы | Универсальная (особенно для впадин/выступов) | Эффективное удаление воздуха, предотвращение пузырей |

| Активаторы адгезии | Универсальная | Повышение липкости для точного позиционирования на сложном рельефе |

Методы выравнивания пузырей при монтаже

Пузыри воздуха под карбоновой плёнкой возникают из-за неравномерного нанесения, пыли на поверхности или нарушения технологии монтажа. Их необходимо устранять сразу после наклеивания материала, пока клеевой слой сохраняет пластичность.

Для эффективного удаления дефектов применяют комбинацию механического воздействия и температурной обработки. Каждый метод требует аккуратности во избежание повреждения структуры плёнки или её декоративного слоя.

Техники устранения дефектов

![]()

- Выдавливание ракелем:

- Пластиковым или резиновым шпателем разглаживают поверхность от центра пузыря к краям

- Усилие прикладывают под углом 45° для постепенного вытеснения воздуха

- Точечное прокалывание:

- Стерильной иглой делают микроотверстие в центре пузыря

- Через отверстие выдавливают воздух с последующим разглаживанием

- Термическая коррекция феном:

- Нагрев поверхности до 60-70°C для повышения эластичности плёнки

- Синхронное разглаживание ракелем при остывании материала

- Демонтаж участка:

- Аккуратное отклеивание проблемного фрагмента с использованием монтажного раствора

- Повторное нанесение с выгонкой воздуха под углом

| Инструмент | Назначение |

|---|---|

| Микроигла | Прокалывание без разрывов декоративного слоя |

| Термофен | Контролируемый нагрев локальных участков |

| Скребок с войлочной накладкой | Бесповреждное разглаживание рельефной текстуры |

Критично: Избегать металлических инструментов – они оставляют царапины на карбоновом покрытии. При термической обработке не допускать перегрева, вызывающего необратимую деформацию полимерной основы.

Термоформинг пленки для объемных деталей

Термоформинг карбоновой пленки представляет собой технологический процесс придания материалу сложных трехмерных форм под воздействием температуры и давления. Суть метода заключается в разогреве многослойной структуры пленки до состояния пластичности с последующим формованием на матрице методом вакуумного всасывания или сжатым воздухом. Ключевым требованием является равномерное прогревание материала для сохранения целостности углеродного волокна и полимерной матрицы.

Процесс требует точного контроля температурного режима, который варьируется в диапазоне 130-180°C в зависимости от типа пленки и связующего полимера. При перегреве возникает риск расслоения и деградации декоративного слоя, тогда как недостаточная температура приводит к образованию складок и снижению адгезии к поверхности детали. Особое внимание уделяется подготовке пресс-форм, которые должны точно воспроизводить геометрию изделия и иметь систему вакуумных каналов.

Ключевые этапы термоформинга

- Подготовка заготовки: Раскрой пленки с припуском 15-20% относительно габаритов детали

- Фиксация материала: Закрепление пленки в раме термопресса с равномерным натяжением

- Пластификация: Нагрев инфракрасными элементами до вязко-текучего состояния полимера

- Формование: Вакуумное прижатие (0.6-0.9 бар) к контуру матрицы в течение 30-120 сек

- Кристаллизация: Принудительное охлаждение до 40-50°C для стабилизации геометрии

Типовые области применения

- Автомобильный тюнинг: Капоты, спойлеры, дверные карты

- Электроника: Корпуса ноутбуков, игровых консолей

- Спортивный инвентарь: Защитные шлемы, элементы велосипедов

- Интерьерный дизайн: Панели бытовой техники, мебельные фасады

| Параметр | Значение | Влияние на процесс |

|---|---|---|

| Глубина вытяжки | до 15 см | Определяет сложность матрицы |

| Усадка материала | 0.3-1.2% | Требует коррекции размеров пресс-формы |

| Время цикла | 2-5 минут | Зависит от толщины пленки |

Технологические ограничения включают невозможность формования острых углов (минимальный радиус 3-5 мм) и сложности при работе с поднутрениями. Для компенсации этих недостатков применяют сегментированные матрицы или дополнительные операции постобработки. Качество результата напрямую зависит от однородности структуры пленки и точности поддержания температурного градиента по всей площади заготовки.

Особенности постобработки швов и стыков

Обработка стыков углеродной пленки требует точности для сохранения визуальной целостности и защиты от расслоения. Основная задача – минимизировать заметность соединений и обеспечить герметичность покрытия, особенно при эксплуатации в агрессивных средах.

Ключевым этапом является подготовка краев: их тщательно выравнивают и зачищают для плотного прилегания. Неправильная подгонка приводит к образованию воздушных пузырей и преждевременному отслоению пленки под механическим или термическим воздействием.

Технологические методы

- Термоформовка стыков: прогревание феном (150-200°C) с последующим прикатыванием валиком для активации клеевого слоя и устранения микрозазоров.

- Локальное ламинирование: нанесение прозрачного полиуретанового компаунда поверх шва с выдержкой под прессом. Увеличивает адгезию на 40%.

- Бесшовная сварка: для пленок толщиной от 200 мкм – сплавление краев термоэлементом с контролем температуры (230±10°C).

| Материал обработки | Область применения | Ограничения |

|---|---|---|

| Эпоксидный клей-герметик | Статические соединения | Не подходит для гибких поверхностей |

| УФ-отверждаемые составы | Декоративные покрытия | Требует спецоборудования |

Контроль качества включает проверку на расслоение методом peel-теста (усилие отрыва ≥15 Н/см) и микроскопию среза для оценки глубины проплавления. Для ответственных конструкций применяют рентгеноскопию швов.

Устранение царапин на защитном уретановом слое

Царапины на уретановом слое карбоновой пленки – распространенная проблема, ухудшающая внешний вид и снижающая защитные свойства. Уретан, являясь термопластичным полимером, позволяет в ряде случаев восстановить его поверхность.

Возможность устранения царапин напрямую зависит от их глубины. Мелкие поверхностные повреждения, не нарушившие целостность декоративного слоя с карбоновым узором, часто поддаются ремонту. Глубокие царапины, дошедшие до декоративного слоя или основы, требуют замены сегмента пленки.

Методы устранения в зависимости от глубины повреждения

| Тип царапины | Метод устранения | Описание и важные нюансы |

|---|---|---|

| Поверхностные (царапины только в уретане) | Полировка |

|

| Средней глубины (видимое повреждение, но декоративный слой не затронут) | Локальный нагрев + полировка |

|

| Глубокие (поврежден декоративный слой или основа) | Замена сегмента пленки |

|

Профилактика и защита после ремонта

Для минимизации царапин и сохранения уретанового слоя:

- Регулярно мойте поверхность мягкими средствами без абразивов, используйте микрофибру.

- Избегайте контакта с агрессивными химикатами и абразивными материалами.

- После устранения царапин обязательно наносите защитное покрытие (специальные силанты, воски для виниловых пленок), создающее дополнительный барьер.

Решение проблем с пожелтением карбон пленки под УФ-излучением

Пожелтение карбон пленки под воздействием ультрафиолетового излучения является следствием фотохимической деградации полимерной основы. Этот процесс инициируется поглощением УФ-фотонов молекулами связующих смол, что приводит к разрыву химических связей и образованию хромофорных групп, ответственных за изменение оптических свойств.

Стабильность материала напрямую зависит от качества УФ-стабилизаторов в его составе. Дешевые аналоги часто содержат недостаточную концентрацию или неэффективные светостабилизаторы, что ускоряет окисление поверхностного слоя и потерю эстетических характеристик даже при кратковременной инсоляции.

Ключевые методы предотвращения дефекта

- Введение УФ-абсорберов: Добавление соединений типа бензотриазолов (до 5% массы) поглощает вредное излучение в диапазоне 290–400 нм.

- Применение HALS-стабилизаторов: Светостабилизаторы типа "Hindered Amine" (HALS) нейтрализуют свободные радикалы, замедляя цепные реакции окисления.

- Нанесение защитных лаков: Многослойная структура с внешним УФ-блокирующим лаком (толщиной ≥25 мкм) создает барьер для проникновения излучения.

Эффективность стратегий подтверждается ускоренными испытаниями по стандарту ISO 4892-3, где образцы с комплексной стабилизацией сохраняют исходный цвет после 3000 часов экспозиции в ксеноновой камере. Для критичных применений (автотюнинг, фасадные элементы) обязательна сертификация по параметру UV-resistance ≥8 лет.

| Метод защиты | Механизм действия | Срок сохранения цвета* |

|---|---|---|

| Базовые УФ-абсорберы | Поглощение фотонов | 2–3 года |

| HALS + абсорберы | Двойное подавление окисления | 5–7 лет |

| Ламинирование UV-лаком | Фильтрация излучения | 8+ лет |

*При средней инсоляции 120 кЛанглей/год

Производителям рекомендована модификация карбон-композитов на этапе экструзии, а не поверхностная обработка. Это обеспечивает равномерное распределение стабилизаторов по всему объему материала и исключает локальную деградацию при микроповреждениях покрытия.

Список источников

![]()

При подготовке материала использовались специализированные научные публикации и техническая документация, посвященные углеродным материалам. Основной акцент сделан на исследования структуры карбоновых пленок и их промышленного применения.

Источники включают монографии, рецензируемые научные журналы, патентные описания и отраслевые стандарты. Все данные соответствуют современному уровню развития технологии композитных покрытий.

- Горбунов Ю.В. Физика углеродных наноматериалов. Москва: Техносфера, 2018.

- Сидоров А.А. "Морфология CVD-пленок пиролитического графита". Журнал прикладной химии, 2020, т.93, №4.

- Патент RU 2688424. Способ получения композитной карбоновой пленки. Заявка 2018101234.

- ISO 18473-3:2019 Functional pigments and fillers for special applications.

- Отчет НИИ "Графит": Применение карбоновых покрытий в аэрокосмической отрасли, 2021.

- Справочник по защитно-декоративным покрытиям / Под ред. Петрова К.Л. Санкт-Петербург: Профессия, 2019.

- Kumar M. "Carbon film electrodes for supercapacitors". Carbon Trends, 2022, vol.7.

- Технические условия ТУ 1912-008-56988747-2018. Пленки карбоновые самоклеющиеся.