Карбоновый капот - ключевой элемент тюнинга спорткаров

Статья обновлена: 28.02.2026

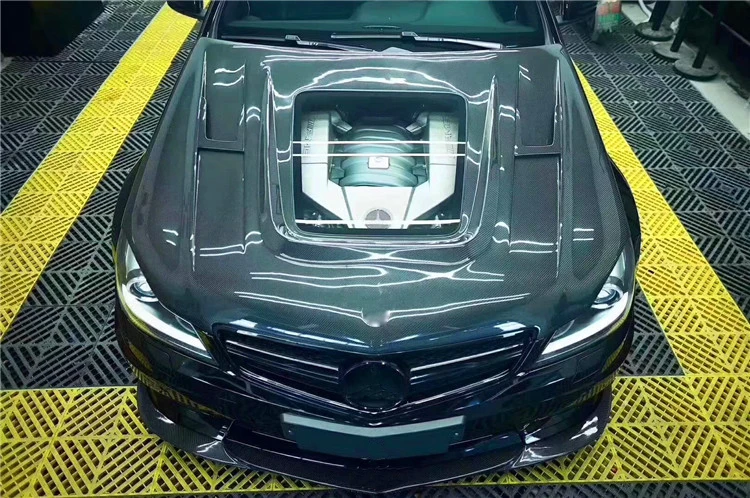

В мире спортивного тюнинга детали из карбона давно перешли из категории экзотики в обязательные атрибуты серьезных проектов.

Особое место занимает капот: замена штатной детали на карбоновую версию решает сразу несколько критически важных задач.

Снижение массы передней оси, улучшенный теплоотвод из подкапотного пространства и агрессивный визуальный облик – вот три кита, на которых держится популярность этого решения.

Каждый грамм сэкономленного веса и каждый градус сниженной температуры работают на одну цель – повышение динамических характеристик автомобиля.

При этом карбон давно стал не просто технологичным материалом, но и мощным стилевым маркером, безоговорочно указывающим на спортивные амбиции владельца.

Физические преимущества карбонового капота: снижение массы

Карбоновое волокно обладает исключительно низкой плотностью при высокой жесткости, что позволяет создавать капоты в 2-4 раза легче штатных стальных или алюминиевых аналогов. Типичная масса изделия варьируется от 4 до 8 кг против 12-25 кг у заводских деталей, обеспечивая значительное сокращение неподрессоренных масс в передней части автомобиля.

Уменьшение веса передней оси напрямую улучшает развесовку, критически важную для спортивного вождения. Снижение инерции неподрессоренных компонентов позволяет подвеске эффективнее отслеживать рельеф дороги, повышая стабильность управления и скорость реакции рулевого механизма на высоких скоростях или в крутых виражах.

Ключевые эффекты облегчения

- Динамика разгона: Каждые 10 кг снижения массы эквивалентны приросту ~1-3 л.с. мощности двигателя за счет уменьшения инерционной нагрузки

- Торможение: Сокращение кинетической энергии передней части снижает нагрузку на тормозную систему, уменьшая дистанцию остановки

- Амортизация: Уменьшение неподрессоренных масс на 20-30% снижает клевки при торможении и раскачку при разгоне

| Материал капота | Средний вес (кг) | Снижение массы vs сталь |

| Сталь | 18-25 | 0% (база) |

| Алюминий | 12-16 | ~35% |

| Карбон | 4-8 | 60-75% |

Эффект снижения массы наиболее заметен на трековых автомобилях, где каждые 0,1 сек круга критичны. Для переднеприводных моделей облегчение капота дополнительно снижает недостаточную поворачиваемость, а в заднеприводных компенсирует вес силового агрегата, улучшая баланс при дрифте.

Повышение жесткости передней части кузова установкой карбона

Карбоновые капоты, в отличие от штатных металлических, обладают повышенной модульной жесткостью благодаря уникальной структуре углеволокна и эпоксидной матрицы. При установке они создают дополнительный силовой контур в передней зоне, снижая крутильные и изгибающие деформации кузова. Это особенно критично для спортивных автомобилей, где локальная жесткость напрямую влияет на точность рулевого управления.

Уменьшение гибкости панелей минимизирует паразитные колебания, передающиеся от подвески и силового агрегата. В результате улучшается контакт передних колес с покрытием, особенно в высокоскоростных поворотах или на неровностях. Повышенная жесткость также снижает усталостные нагрузки на точки крепления фар, радиатора и элементов обвеса.

Ключевые эффекты усиления карбоновыми панелями:

- Снижение люфтов в рулевой рейке за счет стабилизации точек крепления

- Улучшение реакции на резкое маневрирование и вход в повороты

- Замедление образования микротрещин на лакокрасочном покрытии

- Повышение точности работы адаптивных аэродинамических элементов

| Параметр | Стальной капот | Карбоновый капот |

|---|---|---|

| Жесткость на кручение | 100% (база) | 140-180% |

| Вибропоглощение | Низкое | Высокое |

| Вес (тип. седан) | 12-18 кг | 4-7 кг |

Эффект усиления достигает максимума при комбинировании карбонового капота с распорками стоек и полиуретановыми сайлентблоками. Для гоночных применений технология pre-preg с автоклавным отверждением обеспечивает дополнительный прирост жесткости до 25% по сравнению с вакуумными аналогами.

Влияние карбонового капота на развесовку автомобиля

Карбоновый капот обладает массой в 2-4 раза меньшей по сравнению со стальным или алюминиевым аналогом. Уменьшение веса в передней части напрямую снижает нагрузку на переднюю ось, что приводит к смещению центра тяжести автомобиля к задним колесам.

Разница в 10-20 кг существенно влияет на процентное распределение массы по осям. Например, при исходной развесовке 60/40 (перед/зад) потеря 15 кг спереди может изменить баланс до 58/42. Это особенно заметно в переднеприводных моделях с изначальным перевесом.

Последствия изменения развесовки

- Улучшение поворачиваемости: Снижение инерции передка облегчает инициацию поворотов

- Снижение недостаточной поворачиваемости: Уменьшение нагрузки на передние колеса повышает их сцепление в виражах

- Оптимизация работы подвески: Меньшая неподрессоренная масса улучшает реакцию на неровности

- Риск избыточной поворачиваемости: Чрезмерное смещение баланса к задней оси может спровоцировать занос у заднеприводных авто

| Параметр | Стальной капот | Карбоновый капот |

|---|---|---|

| Средний вес | 18-25 кг | 5-8 кг |

| Изменение нагрузки на переднюю ось | 0% | -2...-3% |

| Влияние на центр тяжести | Нейтральное | Смещение к задней оси на 1,5-3 см |

Эффект усиливается при комплексном тюнинге: совместное использование карбоновых дверей, багажника и аккумулятора в салоне позволяет достичь развесовки, приближенной к идеальным 50/50. Для спортивных применений коррекция баланса обязательна через настройку амортизаторов и стабилизаторов.

Теплоизоляционные свойства карбона под капотом

Карбон, будучи композитным материалом на основе углеродного волокна и полимерной матрицы (чаще всего эпоксидной смолы), обладает принципиально иными теплофизическими характеристиками по сравнению с традиционными металлами. Ключевым отличием является его низкая теплопроводность. В отличие от алюминия или стали, которые эффективно проводят и распределяют тепло по всей своей поверхности, карбон действует скорее как барьер.

Эта низкая теплопроводность означает, что карбоновый капот значительно хуже передает тепло от горячего моторного отсека к своей внешней поверхности. Внутренняя сторона капота, обращенная к двигателю, может нагреваться, но внешняя поверхность остается ощутимо более холодной на ощупь по сравнению с металлическим аналогом. Это создает эффект термического разделения между источником тепла под капотом и окружающей средой над ним.

Влияние на подкапотное пространство и производительность

Низкая теплопроводность карбона оказывает несколько важных эффектов на подкапотное пространство:

- Снижение передачи тепла на внешнюю поверхность: Меньше тепла достигает краски и лака капота, снижая риск их термической деградации (помутнение, растрескивание).

- Повышение температуры под капотом: Поскольку тепло хуже отводится через сам капот, общая температура в моторном отсеке может незначительно повышаться по сравнению с использованием металлического капота. Это пассивный эффект изоляции.

- Защита компонентов от внешнего нагрева: В жаркую погоду или при парковке на солнце, внешняя поверхность карбона нагревается значительно меньше металлической, что косвенно помогает поддерживать чуть более низкую стартовую температуру *под* капотом перед запуском двигателя.

Повышенная температура под капотом имеет как потенциальные минусы (необходимость усиления теплоизоляции особо чувствительных элементов, проверка стойкости резиновых и пластиковых деталей), так и плюсы для некоторых аспектов работы двигателя:

- Стабильность впускного воздуха: Меньше охлаждения впускного тракта от набегающего потока воздуха над холодным капотом может способствовать поддержанию более стабильной температуры впускаемого воздуха после интеркулера, что положительно сказывается на точности управления впрыском.

- Ускоренный прогрев: Немного лучшая теплоизоляция способствует более быстрому выходу двигателя на оптимальную рабочую температуру в холодное время года.

- Защита электроники: Хотя общая температура может быть выше, карбоновый капот эффективнее защищает чувствительную электронику (например, блоки управления) в моторном отсеке от резких перепадов температуры *снаружи* (холодный дождь, снег на горячий капот).

| Материал | Примерная теплопроводность (Вт/м·К) | Эффект под капотом |

|---|---|---|

| Алюминий | ~160 - 220 | Отличный отвод тепла, холодная внешняя поверхность, более низкая температура под капотом. |

| Сталь | ~40 - 50 | Умеренный отвод тепла, внешняя поверхность ощутимо теплая, средняя температура под капотом. |

| Карбон (углепластик) | ~1 - 10 (поперек волокон)* | Плохой отвод тепла, внешняя поверхность относительно холодная, более высокая температура под капотом (эффект изоляции). |

*Теплопроводность карбона анизотропна: вдоль волокон она может быть высокой (близко к алюминию), но в готовом изделии (ламинат с перекрестным плетением) доминирует низкая теплопроводность поперек слоев и через матрицу.

Улучшение теплоотвода двигателя через карбоновую поверхность

Карбоновое волокно обладает уникальной теплопроводностью, существенно превосходящей показатели традиционной стали или алюминия. Эта характеристика позволяет капоту эффективно поглощать избыточное тепло, генерируемое силовым агрегатом, особенно в условиях экстремальных нагрузок на треке или при форсировании мотора.

Структура углепластика способствует равномерному распределению тепловой энергии по всей поверхности детали, предотвращая образование локальных "горячих точек". Инженерные решения часто включают интеграцию вентиляционных прорезей или каналов в конструкцию капота, что создает направленные воздушные потоки для ускоренного вывода тепла из подкапотного пространства.

Ключевые преимущества терморегуляции

Основные выгоды применения карбона для управления температурным режимом:

- Снижение теплового напряжения: Защита компонентов двигателя и электроники от перегрева.

- Стабильность мощности: Предотвращение потери мощности из-за падения плотности воздуха (heat soak).

- Облегченная вентиляция: Оптимизация воздухообмена без увеличения веса конструкции.

Для достижения максимального эффекта необходимо сочетать карбоновый капот с грамотно спроектированной системой охлаждения двигателя. Производители часто наносят термостойкие лаки или спецпокрытия, усиливающие радиационные свойства поверхности.

| Материал | Теплопроводность (Вт/м·К) | Влияние на подкапотную температуру |

|---|---|---|

| Сталь | ~50 | Высокое аккумулирование тепла |

| Алюминий | ~220 | Умеренное рассеивание |

| Карбон (базовый) | 5-70 (поперек волокон) | Селективное поглощение |

| Карбон (премиум) | 600+ (вдоль волокон) | Активное радиационное охлаждение |

Экспериментальные замеры демонстрируют снижение температуры в подкапотном пространстве на 15-25% при использовании специализированных карбоновых решений по сравнению со штатными деталями. Эффективность напрямую зависит от ориентации волокон, толщины ламината и применения теплопроводящих смол.

Как сниженная масса капота влияет на динамику разгона

Снижение массы капота напрямую уменьшает общую массу автомобиля. Уменьшение веса даже на несколько килограммов в передней части улучшает распределение масс между осями, что критично для автомобилей с передним расположением двигателя. Лёгкий карбоновый капот снижает инерцию передней подвески, позволяя ей эффективнее отрабатывать неровности и улучшая сцепление ведущих колёс с покрытием.

Уменьшение неподрессоренных масс в передней части автомобиля снижает нагрузку на подвеску и шины при разгоне. Это минимизирует потери сцепления и паразитные колебания, особенно заметные при резком старте или выходе из поворота. Сохранение контакта покрышек с дорогой обеспечивает более эффективную передачу крутящего момента от двигателя к покрытию, сокращая пробуксовку.

Ключевые аспекты влияния на разгон

Основные преимущества проявляются в следующих направлениях:

- Улучшенное соотношение мощности к весу: Каждый удалённый килограмм повышает удельную мощность, сокращая время разгона.

- Снижение момента инерции: Уменьшение массы в зоне перед осью вращения облегчает "подъём" передка при ускорении, снижая инерционное сопротивление.

- Оптимизация развесовки: Перенос эффективного центра масс к задней оси повышает нагрузку на ведущие колёса.

На практике эффект наиболее выражен при интенсивных разгонах от 0 до 100 км/ч и в диапазоне низких скоростей, где инерционные силы играют ключевую роль. Для примера, замена стального капота (15-25 кг) на карбоновый (3-6 кг) даёт ощутимый прирост:

| Параметр | Стальной капот | Карбоновый капот |

| Средний вес | 20 кг | 4 кг |

| Экономия массы | - | до 16 кг |

| Влияние на разгон 0-100 км/ч | Базовое время | Сокращение ~0.1-0.3 сек |

Хотя карбоновый капот вносит точечный вклад в улучшение динамики, его эффективность возрастает в комплексе с другими облегчающими модификациями. При этом критически важно сохранять жёсткость конструкции – деформации капота на высоких скоростях создают аэродинамические помехи, нивелирующие преимущества легковесности.

Технологии изготовления: сухой и мокрый карбон

Карбоновые капоты производятся по двум основным технологиям: "мокрой" укладки и "сухого" препрега. Обе методики используют углеродное волокно, но принципиально различаются подготовкой материала и этапами формовки. От выбранной технологии напрямую зависят эксплуатационные характеристики изделия, его вес и стоимость.

"Мокрая" технология подразумевает ручную пропитку слоев углеволокна эпоксидной смолой непосредственно перед укладкой в матрицу. Волокно разрезается по шаблону, промазывается смолой (часто кистью или валиком), после чего слои укладываются в форму. Материал уплотняется вакуумным мешком для удаления пузырьков воздуха и излишков смолы, затем отверждается при комнатной температуре или с умеренным нагревом.

Сравнение технологий

| Критерий | Мокрый карбон | Сухой карбон (препрег) |

|---|---|---|

| Подготовка материала | Ручная пропитка смолой перед укладкой | Использование готовых препрегов (ткань, предварительно пропитанная смолой на производстве) |

| Автоклав | Не требуется (вакуумирование) | Обязателен для полимеризации |

| Толщина слоя / Вес | Риск неравномерности, выше итоговый вес | Точный контроль, минимальный вес |

| Прочность / Жёсткость | Средние показатели, зависимость от качества ручной работы | Максимальные показатели, стабильность свойств |

| Стоимость | Относительно низкая (ручной труд, простое оборудование) | Высокая (дорогие препреги, автоклав) |

Препрег-технология ("сухой карбон") использует заводские материалы, где волокно уже пропитано смолой с точной дозировкой и частично полимеризовано. Слои препрега укладываются в форму холодными, после чего вся конструкция помещается в автоклав. Под высоким давлением и температурой происходит окончательное отверждение, обеспечивая:

- Идеальное соотношение смолы и волокна

- Максимальное уплотнение структуры

- Высокую повторяемость свойств

Для гоночных применений и топовых тюнинг-проектов предпочтителен автоклавный препрег из-за выдающейся прочности при минимальной массе. "Мокрый" карбон чаще применяется в бюджетном сегменте или для мелкосерийных деталей, где критична стоимость, а не абсолютные характеристики.

Структура карбонового волокна: тканевое и сплошное плетение

Карбоновые капоты изготавливаются не из сплошного материала, а из углеродного волокна, залитого полимерной смолой (чаще всего эпоксидной). Ключевое различие в структуре самого композита лежит в способе укладки и ориентации волокон перед пропиткой и отверждением. Два основных подхода – это использование карбоновой ткани (плетеного полотна) или сплошного (однонаправленного, монолитного) волокна.

Тканевое плетение подразумевает переплетение нитей углеродного волокна под прямым углом друг к другу, подобно ткани. Наиболее распространены саржевое (Twill, например 2x2) и полотняное (Plain) плетения. Саржевое узнаваемо по диагональному рисунку, а полотняное – по шахматному узору. Такая структура обеспечивает относительно равные прочностные характеристики в направлениях основы и утка (двух осей ткани).

Характеристики тканевого плетения

Основные особенности:

- Визуальная привлекательность: Классический "карбоновый" вид с узнаваемым переплетением нитей – главная эстетическая причина выбора.

- Удобство обработки: Ткань проще в укладке на сложные формы (капот), особенно вручную.

- Ремонтопригодность: Мелкие повреждения (царапины, сколы) на поверхности легче зашлифовать и отполировать, сохранив рисунок.

- Сниженная жесткость: Изгибы нитей в местах переплетения создают точки микродеформаций, что немного снижает общую жесткость и прочность на разрыв по сравнению с монолитным волокном при равном весе.

Особенности сплошного (однонаправленного) плетения

Сплошное плетение (часто называемое UD - Unidirectional) кардинально отличается:

- Отсутствие переплетения: Все волокна идут строго параллельно друг другу в одном направлении.

- Многослойность: Для достижения прочности во всех необходимых направлениях слои UD укладываются под разными углами (например, 0°, +45°, 90°, -45°).

- Максимальная эффективность: Параллельные волокна работают на растяжение с максимальной отдачей, обеспечивая наивысшую удельную прочность и жесткость вдоль своего направления при минимальном весе.

- Технологичность: Часто используется в препрегах (предварительно пропитанных смолой материалах) для автоматизированной укладки и высокотемпературного отверждения в автоклаве.

- Внешний вид: Поверхность выглядит как однородное матовое поле без выраженного тканого рисунка (хотя могут быть видны линии между слоями). Эстетика вторична, цель – функционал.

| Критерий | Тканевое Плетение (Twill/Plain) | Сплошное Плетение (UD) |

|---|---|---|

| Структура | Переплетенные нити (ткань) | Параллельные нити в слое |

| Основное преимущество | Эстетика, удобство ручной работы | Максимальная прочность/жесткость на вес |

| Прочностные характеристики | Хорошие, равномерные в плоскости | Превосходные вдоль волокон, требуют многослойной разнонаправленной укладки |

| Вес (при равной прочности) | Выше | Ниже |

| Сложность/стоимость производства | Относительно ниже (особенно для малых серий) | Выше (особенно с автоклавом) |

| Типичное применение в тюнинге | Стилистический тюнинг, street use | Гоночные и высокопроизводительные автомобили, максимальное облегчение |

Выбор между тканевым и сплошным плетением для карбонового капота – это всегда компромисс между визуальным эффектом, стоимостью и требованиями к весу и прочности. Для большинства уличных тюнинг-проектов тканевое плетение является оптимальным балансом цены и внешнего вида. Сплошное плетение – выбор тех, для кого каждый грамм и максимум жесткости критичны, например, в автоспорте.

Формование карбонового капота: матрица и технологический процесс

Основой производства служит матрица – точная негативная копия будущего капота, изготавливаемая из стеклопластика, металла или композитных материалов. Ее создание требует высокоточной обработки мастер-модели, так как любая погрешность перенесется на все изделия. Поверхность матрицы полируют до зеркального блеска и наносят разделительные составы, предотвращающие прилипание карбона.

Технологический процесс начинается с ручной укладки слоев карбонового полотна в матрицу. Волокна предварительно нарезаются по шаблонам и ориентируются для обеспечения заданных прочностных характеристик. Для пропитки применяют эпоксидные или полиэфирные смолы, которые тщательно распределяются валиками и кистями, удаляя пузырьки воздуха. В зависимости от требований к жесткости и весу, между слоями карбона могут добавлять сотовый заполнитель или стеклоткань.

Ключевые этапы формования

- Подготовка матрицы: очистка, полировка, нанесение антиадгезионных восков и гелькоута (при необходимости глянцевой поверхности)

- Раскрой материала: точная резка карбоновых тканей с учетом направления волокон и припусков

- Пропитка и вакуумирование: укладка слоев с нанесением смолы, покрытие перфорированной пленкой и вакуумным мешком для удаления воздуха под давлением

- Полимеризация: отверждение в помещении с контролем температуры или в автоклаве для достижения максимальной прочности

- Демонтаж и постобработка: извлечение капота, обрезка кромок, шлифовка и нанесение защитного лака

| Метод формования | Особенности | Качество изделия |

| Ручная выкладка (Wet Layup) | Низкая стоимость, допустимы мелкие дефекты | Средняя прочность, возможны воздушные включения |

| Вакуумная инфузия | Равномерная пропитка под давлением | Высокая прочность, минимальная пористость |

| Препреги + автоклав | Использование предпропитанных смолой материалов | Максимальная точность и прочность, дорогостоящее оборудование |

Для сложных геометрий применяют разборные матрицы с фланцами, облегчающие извлечение изделия. После полимеризации капот подвергают финишной обработке: удаляют облой, фрезеруют технологические отверстия под крепеж и вентиляцию, полируют поверхность. Контроль качества включает проверку толщины слоев, отсутствия расслоений и соответствия геометрии оригинальным деталям автомобиля.

Способы крепления закладных элементов для замков и петель

Надежная фиксация закладных элементов в карбоновом капоте требует особых подходов из-за специфики композитного материала. Стандартные методы крепления для металлических кузовов здесь неприменимы без риска повреждения структуры волокон.

Ключевыми факторами при выборе способа монтажа являются распределение нагрузок, вибрационная устойчивость и сохранение целостности карбонового слоя. Ошибки на этом этапе могут привести к трещинам, расслоениям и полному разрушению конструкции.

Технологии монтажа

- Вклеивание эпоксидными составами:

- Поверхность зачищается и обезжиривается

- Наносится двухкомпонентный клей с наполнителем

- Элемент фиксируется до полной полимеризации (24-72 часа)

- Механический крепёж с армированием:

- Установка алюминиевых/титановых втулок в зоне монтажа

- Дублирование карбоновым патчем с обратной стороны

- Фиксация через просверленные отверстия винтами с дистанционными шайбами

- Комбинированный метод:

- Предварительное вклеивание металлической пластины-основы

- Фрезеровка посадочных мест под петли

- Сквозное крепление с применением виброизолирующих прокладок

| Метод | Нагрузочная способность | Сложность демонтажа |

|---|---|---|

| Вклеивание | До 15 кг | Высокая (с риском повреждения) |

| Механический | До 40 кг | Средняя (требует разборки) |

| Комбинированный | Свыше 50 кг | Низкая (реверсивный монтаж) |

Обязательным этапом для всех методов является тестирование на деформационную устойчивость при температурных перепадах. Особое внимание уделяется обработке торцов отверстий специальными герметиками, предотвращающими расслоение карбона.

Нанесение защитного лака для карбонового капота

Перед нанесением лакокрасочного покрытия поверхность капота требует тщательной подготовки. Капот необходимо очистить от любых загрязнений, следов воска, силиконов или предыдущих полиролей с использованием специальных обезжиривателей (антисиликонов). Существующее лаковое покрытие, если оно повреждено, потускнело или имеет дефекты, должно быть аккуратно отшлифовано до получения ровной, матовой основы, готовой к адгезии нового слоя. После шлифовки обязательна повторная очистка и обезжиривание.

Помещение для покраски должно быть чистым, хорошо проветриваемым, но без сквозняков и пыли. Температура и влажность должны соответствовать рекомендациям производителя лака. Непосредственно перед нанесением, поверхность капота можно протереть липкой салфеткой (таклером) для удаления мельчайших пылинок. Работать необходимо в респираторе с фильтрами для органических паров и защитных перчатках.

Процесс нанесения лака

Нанесение защитного лака на карбоновый капот – критически важный этап, обеспечивающий как эстетику, так и долговечность материала. Рассмотрим ключевые шаги:

- Выбор лака: Используйте только высококачественный двухкомпонентный (2K) акрил-уретановый лак, специально предназначенный для карбона или обладающий высокой эластичностью и УФ-стойкостью.

- Смешивание: Тщательно смешайте лак с отвердителем в строгом соответствии с инструкцией производителя. Используйте мерные линейки или весы. Добавьте рекомендованный растворитель для достижения нужной вязкости. Тщательно перемешайте, но избегайте образования пузырей.

- Нанесение:

- Наносите лак с помощью профессионального краскопульта с дюзой рекомендованного размера (обычно 1.3-1.4 мм).

- Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см.

- Наносите лак равномерными, перекрывающими друг друга проходами (примерно на 50%).

- Первый слой ("туман") должен быть очень тонким, улучшающим адгезию.

- Последующие слои (обычно 2-3) наносите с интервалом, указанным производителем ("на отлип"). Каждый слой должен быть полноценным, равномерным и глянцевым, но не толстым во избежание подтеков.

- Межслойная сушка: Строго соблюдайте время межслойной выдержки. Не пытайтесь наносить следующий слой, если предыдущий не достиг нужной стадии сушки ("на отлип").

- Контроль подтеков: Внимательно следите за поверхностью после каждого прохода, особенно на вертикальных участках и кромках, оперативно устраняя возможные подтеки легким движением краскопульта.

Сушка и финишная обработка:

После нанесения финишного слоя обеспечьте капоту идеальные условия для сушки согласно инструкции к лаку (температура, влажность, отсутствие пыли). Полная полимеризация двухкомпонентного лака занимает от 24 часов до нескольких дней (иногда недель) в зависимости от состава и условий. Только после полного отверждения можно приступать к финишной обработке:

- Полировка: Для устранения возможной шагрени (апельсиновой корки), пылинок или микронеровностей используется полировка абразивными пастами разной степени зернистости. Начинают с более агрессивных составов и постепенно переходят к финишным полиролям, используя полировальную машинку и мягкие круги.

- Защита: После полировки рекомендуется нанесение защитного состава (керамическое покрытие, воск) для придания дополнительного блеска и защиты свежего лака от внешних воздействий.

| Характеристика лака | Важность для карбона |

|---|---|

| Эластичность | Критична. Карбон может слегка "играть" под нагрузкой, лак не должен трескаться. |

| УФ-стабильность | Высокая. Предотвращает пожелтение и разрушение смолы карбона под солнцем. |

| Химическая стойкость | Высокая. Защита от реагентов, топлива, агрессивных моющих средств. |

| Толщина пленки | Достаточная для защиты, но не избыточная, чтобы не скрывать текстуру карбона. |

Качественно нанесенный и отполированный лак не только подчеркивает уникальную текстуру карбона, придавая ему насыщенный глубокий блеск и "мокрый" эффект, но и создает надежный барьер против ультрафиолета, окисления, царапин и химических воздействий, сохраняя внешний вид и ценность элемента тюнинга на долгие годы.

Контроль качества при производстве карбоновых деталей

Строгий контроль на всех этапах производства карбоновых капотов является критически важным для обеспечения эксплуатационной надежности и безопасности. Любые отклонения в геометрии, структуре материала или адгезии слоев могут привести к потере прочностных характеристик и преждевременному разрушению элемента при динамических нагрузках.

Производители применяют многоуровневую систему проверок, начиная с входного контроля сырья: проверки сертификатов на углеродное волокно, эпоксидные смолы и отвердители. Каждая партия материалов тестируется на соответствие заявленным механическим свойствам и отсутствие скрытых дефектов, способных повлиять на конечный продукт.

Ключевые этапы контроля

- Визуальный осмотр ламината после формования: выявление расслоений, воздушных пузырей, неравномерности пропитки смолой

- Точность геометрии с применением 3D-сканирования и шаблонов для проверки соответствия CAD-модели

- Дефектоскопия ультразвуком для обнаружения скрытых включений и зон с пониженной плотностью материала

Обязательным этапом являются деструктивные испытания контрольных образцов из каждой производственной партии. Тестирование включает:

- Статические нагрузочные тесты на изгиб и кручение

- Ударные испытания для определения энергии поглощения

- Анализ поведения при циклических нагрузках (вибрационная усталость)

| Параметр контроля | Допустимое отклонение | Метод проверки |

| Толщина слоя | ±0.2 мм | Ультразвуковой толщиномер |

| Вес готового изделия | ±3% от проектного | Прецизионное взвешивание |

| Твердость поверхности | ≥Barcol 50 | Твердомер по Барколу |

Финальный этап включает проверку финишного покрытия на адгезию, равномерность лакового слоя и устойчивость к сколам. Отбракованные детали подлежат утилизации, так как ремонт карбона с восстановлением исходных характеристик технически невозможен.

Автоматизация процесса нарезки карбонового полотна для серии

Автоматизация нарезки карбонового полотна критически важна для массового производства капотов, так как ручная обработка материала приводит к высокому проценту брака из-за ошибок в геометрии и расслоения волокон. Станки с ЧПУ обеспечивают точное воспроизведение сложных криволинейных контуров капота по цифровым шаблонам, исключая человеческий фактор и минимизируя обрезки дорогостоящего композита.

Интеграция специализированного ПО (такого как CAD/CAM-системы) позволяет оптимизировать раскрой: программа рассчитывает схему размещения шаблонов на рулоне карбона с учётом направления волокон для сохранения прочности. Лазерные проекторы визуализируют контуры на материале перед резкой, а вакуумные столы фиксируют полотно, предотвращая смещение и вибрации в процессе обработки.

Ключевые компоненты автоматизированной линии

- Плоттеры с алмазными ножами – режут карбон без деформации кромки

- Системы пылеудаления – отводят токсичную углеродную пыль

- Роботизированные манипуляторы – перемещают полотно между операциями

- Оптические сканеры контроля качества – выявляют дефекты раскроя в реальном времени

Для серийного выпуска применяют многослойную нарезку – станок одновременно формирует пакет из 5-8 слоёв с идентичной геометрией. Это сокращает цикл производства на 40% и гарантирует полное совпадение деталей при последующем формовании. Автоматизация также позволяет гибко адаптировать параметры резки под разные модели капотов через смену цифровых пресетов без переналадки оборудования.

| Параметр | Ручная нарезка | Автоматизированная линия |

|---|---|---|

| Точность контура | ±3 мм | ±0.1 мм |

| Время обработки (1 капот) | 120 мин | 18 мин |

| Доля отходов материала | 25-30% | 8-12% |

Экономический эффект достигается за счёт снижения себестоимости: комплексная автоматизация уменьшает затраты на этапе раскроя на 35-50%, что делает карбоновые капоты доступнее для вторичного рынка. При этом сохраняется премиальное качество поверхности – отсутствие заусенцев и микросдвигов волокон исключает этап постобработки перед ламинацией.

Вакуумная инфузия: технология для снижения веса

Вакуумная инфузия – инновационный метод формования карбоновых деталей, при котором сухое углеродное волокно укладывается в форму, герметизируется вакуумной пленкой, после чего под действием разрежения пропитывается эпоксидной смолой. Технология исключает избыточное содержание связующего вещества, обеспечивая оптимальное соотношение волокна и матрицы. Это особенно критично для капотов, где снижение массы напрямую влияет на развесовку и динамику автомобиля.

Ключевое преимущество инфузии – достижение рекордно низкого веса без ущерба прочности. Вакуумное давление равномерно распределяет смолу, устраняя воздушные пузыри и минимизируя толщину слоя. Полученная структура обладает повышенной жесткостью на изгиб и устойчивостью к вибрациям, что принципиально для гоночных условий. Дополнительный плюс – экологичность: процесс почти не выделяет летучих соединений в отличие от ручной ламинации.

Этапы производства капота методом инфузии

- Подготовка пресс-формы с геометрией капота и нанесение разделительного состава

- Точная укладка сухих карбоновых слоёв с усилением в зонах креплений

- Монтаж системы трубок для подачи смолы и вакуумных магистралей

- Герметизация конструкции специальной плёнкой с вакуумным клапаном

- Откачка воздуха до давления 0.8-0.9 бар и инжекция эпоксидной смолы

- Полимеризация в термокамере при контролируемой температуре

| Критерий | Вакуумная инфузия | Ручная ламинация |

| Вес готового капота | 4.5-5.2 кг | 6.0-7.8 кг |

| Содержание смолы | 32-38% | 45-60% |

| Погрешность толщины | ±0.15 мм | ±0.5 мм |

| Цикл производства | 4-6 часов | 2-3 часа |

Для спортивных применений технология незаменима: при идентичной прочности инфузионный капот на 25-30% легче ламинированного аналога. Это снижает неподрессоренную массу, улучшая работу подвески на неровностях. Вакуумное формование гарантирует стабильность характеристик в серии – критичный фактор для команд, использующих идентичные машины в гонках. Единственный минус – высокая стоимость оборудования, что отражается на цене изделия.

Выбор капота под конкретную марку и модель автомобиля

Ключевым фактором при подборе карбонового капота является точное соответствие геометрии кузова вашего автомобиля. Даже в пределах одного модельного ряда крепежные точки, контуры крыльев и система замков могут значительно отличаться между поколениями или рестайлингами. Универсальные решения часто требуют трудоемкой доработки и не гарантируют герметичность, поэтому всегда сверяйте совместимость по VIN или каталогам производителя.

Недостаточно ориентироваться только на бренд авто – критично учитывать модификацию двигателя и наличие турбонаддува. Для мощных версий обязательны капоты с интегрированными вентиляционными каналами или воздухозаборниками, обеспечивающими эффективный отвод тепла. Игнорирование этого параметра приведет к перегреву даже при визуально удачном монтаже.

Параметры для сравнения

- Тип крепления: Оригинальные замки vs штыри/защелки (требует переделки конструкции)

- Толщина карбона: 2-3 слоя для улицы, 4+ для трека (влияет на жесткость и виброустойчивость)

- Вес: Сравнение с OEM-деталью (качественный карбон легче стали на 40-60%)

- Покрытие: Лакированный vs матовый карбон (устойчивость к УФ-лучам и царапинам)

| Производитель | Особенности | Примеры моделей авто |

|---|---|---|

| Seibon | Dry Carbon, запатентованная технология плетения | Subaru WRX STI, Honda Civic Type R |

| Vorsteiner | Агрессивные воздухозаборники, усиленные кромки | BMW M3/M4, Porsche 911 |

| Anderson Composites | Гибкая настройка вентиляции, кастомное лакирование | Ford Mustang, Nissan GT-R |

Важно: Перед покупкой запросите у продавца сертификаты пожарной безопасности – несертифицированный карбон может деформироваться от тепла двигателя. Для машин с датчиками пешеходной защиты (например, Volvo, Mercedes-Benz) убедитесь в совместимости системы с уменьшенным весом капота.

Карбоновый капот с заводским замком или модификация OEM

Выбор между капотом из карбона, сохраняющим оригинальную систему замков (OEM-совместимый), и доработкой штатной детали подразумевает принципиально разные подходы к тюнингу. Первый вариант предлагает полную замену стального элемента на облегченный композитный, спроектированный для точной установки на серийные крепления и замок капота без переделок. Второй путь – физическое видоизменение заводского капота путем наклейки карбонового ламината или вырезания сегментов с последующей обшивкой карбоном для частичного снижения веса и имитации стиля.

OEM-совместимый карбоновый капот обеспечивает максимальное снижение массы (до 50-70% по сравнению со сталью) за счет цельнокомпозитной конструкции, сохраняя при этом функциональность и безопасность штатной системы запирания. Модификация же OEM-детали чаще преследует визуальные цели, так как реальное облегчение незначительно (вес снижается лишь на вес удаленного металла, компенсируясь клеем и ламинатом), а сохранение заводских прочностных характеристик и корректной работы замка под вопросом из-за вмешательства в конструкцию.

Ключевые аспекты выбора

При принятии решения стоит учитывать следующие факторы:

- Цель установки: Существенное улучшение развесовки и динамики требует полноценной замены. Визуальный тюнинг допускает модификацию OEM.

- Безопасность и надежность: Сертифицированные карбоновые капоты с заводскими креплениями проходят тесты на деформацию при ударе и надежность замка. Модификации OEM не гарантируют сохранение этих характеристик.

- Юридические нюансы: В ряде регионов серьезные изменения конструкции кузова (включая замену капота) требуют согласования. Модификация OEM *иногда* обходит этот момент, но может вызвать вопросы при осмотре.

- Стоимость и сложность: Качественный карбоновый капот с точной подгонкой под замок дорог. Модификация OEM дешевле на начальном этапе, но требует высокого мастерства исполнения для приемлемого вида и сохранения функционала.

Окончательный выбор зависит от приоритетов владельца: Гнаться за минимальным весом и гарантированной надежностью или добиться карбонового вида с минимальными затратами и рисками при сохранении родной детали.

Карбоновый капот vs Fiberglass: сравнение характеристик материала

Карбоновое волокно (углепластик) отличается исключительной жесткостью и прочностью при минимальной массе. Его структура формируется из переплетенных углеродных нитей, пропитанных эпоксидными смолами, что обеспечивает превосходное соотношение прочности к весу. Это ключевой фактор для спортивных автомобилей, где снижение неподрессоренных масс критически влияет на динамику и управляемость.

Fiberglass (стеклопластик) создается из хаотично расположенных стеклянных нитей, связанных полиэфирной или эпоксидной смолой. Материал значительно доступнее по стоимости, но проигрывает в жесткости и требует большей толщины для достижения сопоставимой с карбоном прочности. Результат – повышенный вес готового изделия при аналогичных габаритах.

Ключевые отличия материалов

Вес и прочность: Карбон легче стеклопластика на 30-50% при равной жесткости. Например, типичный карбоновый капот весит 5-8 кг против 10-15 кг у fiberglass-аналога. Это напрямую влияет на разгон и нагрузку подвески.

Особенности производства:

- Карбон: Требует автоклавного формования или высокоточной ручной выкладки. Слои волокна ориентируются строго по вектору нагрузок.

- Fiberglass: Допускает простые методы напыления или компрессионного формования. Волокна распределены хаотично, что упрощает технологию.

| Параметр | Карбон | Fiberglass |

| Стоимость | Высокая (от 2х дороже стеклопластика) | Низкая |

| Ремонтопригодность | Сложный, дорогой ремонт | Легко восстанавливается |

| УФ-стойкость | Требует защитного лака | Устойчив без доп. покрытий |

Эксплуатационные нюансы: Под действием вибраций fiberglass склонен к образованию микротрещин ("паутинки"). Карбон сохраняет геометрию, но уязвим к точечным ударам камней. Для обоих материалов критичен правильный монтаж с демпфирующими прокладками во избежание деформаций.

Визуальный аспект: Карбон обладает узнаваемой текстурой "ёлочка", часто оставляется открытым как элемент стиля. Fiberglass требует окраски или нанесения декоративного слоя карбона (overlay), имитирующего фактуру, но добавляющего вес.

Карбоновый капот OEM-style без агрессивных линий

Карбоновый капот в стиле OEM представляет собой замену штатной детали, сохраняющую оригинальные формы и линии кузова производителя. В отличие от агрессивно стилизованных версий с воздухозаборниками или резкими изгибами, он визуально практически идентичен заводскому элементу. Основное отличие заключается в использовании карбона – композитного материала на основе углеродного волокна и эпоксидной смолы.

Такой подход к тюнингу обеспечивает главные преимущества углепластика – снижение веса (до 50-60% по сравнению со сталью и 30-40% против алюминия) и повышенную жесткость на кручение – без радикального изменения внешнего облика автомобиля. Это делает капот идеальным выбором для владельцев, ценящих сдержанность и стремящихся к улучшению характеристик без демонстративных элементов.

Ключевые особенности и преимущества

- Аутентичный внешний вид: Гарантирует сохранение заводской эстетики и линий кузова, что особенно важно для классических или премиальных спортивных моделей.

- Функциональное превосходство: Значительное снижение неподрессоренных масс улучшает разгон, торможение и управляемость за счет уменьшения инерции передней оси.

- Повышенная надежность: Карбон не подвержен коррозии, обладает высокой устойчивостью к усталостным нагрузкам и температурным деформациям.

- Варианты исполнения: Доступен как с ламинацией прозрачным лаком (демонстрирующей фактуру углеткани), так и с покрытием под цвет кузова для абсолютной визуальной идентичности с OEM.

Монтаж капота OEM-style обычно не требует доработок креплений или замка, так как он точно соответствует геометрии оригинала. Однако критически важным является качество изготовления: точность форм, надежность фиксации замков и петель, правильная вентиляция подкапотного пространства. Дешевые аналоги могут иметь проблемы с посадкой или шумом на высоких скоростях.

Выбор такого капота – это инвестиция в производительность и долговечность, сохраняющая элегантность заводского дизайна. Он подчеркивает техническую грамотность владельца, делая акцент на реальных улучшениях динамики, а не только на визуальных эффектах.

Карбоновый капот с вентиляционными прорезями: назначение

Карбоновый капот с вентиляционными прорезями выполняет критически важную функцию терморегуляции подкапотного пространства. Прорези создают направленные каналы для отвода горячего воздуха, выделяемого двигателем, турбиной и выхлопным коллектором при интенсивных нагрузках. Это предотвращает перегрев силового агрегата, снижает тепловую нагрузку на электронные компоненты и охлаждающие жидкости, напрямую влияя на стабильность работы и ресурс узлов.

Второе ключевое назначение – улучшение аэродинамических характеристик. Прорези снижают подъемную силу на передней оси за счет контролируемого выброса воздушных потоков, проходящих через радиатор. Это повышает сцепление колес с дорогой на высоких скоростях, обеспечивая точность рулевого управления. Дополнительно, канал над выпускным коллектором создает эффект "воздушного эжектора", усиливая естественную вентиляцию.

Функциональные аспекты вентиляционных решений

| Тип прорези | Основное назначение | Дополнительный эффект |

|---|---|---|

| Лючки над турбиной/коллектором | Экстренный отвод высокотемпературных газов | Защита лакокрасочного покрытия от выгорания |

| Щели вдоль линии капота | Сброс давления из-под капота | Уменьшение аэродинамического сопротивления |

| Сетчатые зоны над радиатором | Интенсификация потока воздуха через радиатор | Снижение риска детонации при форсировании двигателя |

Конструкционные преимущества карбона усиливают эффективность прорезей: материал не корродирует от контакта с горячим воздухом и влагой, а его жесткость предотвращает деформацию капота при высоких скоростных нагрузках. В гоночных сериях регламент часто требует обязательной установки вентилируемых капотов именно из углепластика.

Карбоновый капот с воздухозаборником NACA или сапун

Карбоновые капоты с интегрированными воздухозаборниками NACA или сапунами решают две ключевые задачи: улучшают теплообмен в подкапотном пространстве и оптимизируют аэродинамику. Воздухозаборник NACA создает направленный низкотурбулентный поток для охлаждения радиатора, турбины или тормозов, в то время как сапун работает на вытяжку раскаленных газов.

Выбор между этими элементами зависит от целей тюнинга. NACA-каналы эффективны для точечного охлаждения без значительного роста лобового сопротивления, тогда как сапуны лучше справляются с вентиляцией всего подкапотного объема. Часто их комбинируют: NACA подает холодный воздух, а сапун выводит избыточное тепло, создавая естественную конвекцию.

Ключевые особенности и отличия

- NACA-воздухозаборник: Лопастная форма минимизирует завихрения, направляя воздух строго в заданную зону. Глубина канала рассчитывается под конкретные детали (интеркулер, масляный радиатор).

- Сапун (hood vent): Решетчатые или щелевые прорези в задней части капота, использующие область низкого давления для выброса горячего воздуха. Уменьшают "парусность" на высоких скоростях.

| Элемент | Основная функция | Типичное расположение | Влияние на аэродинамику |

|---|---|---|---|

| NACA | Приток холодного воздуха | Передняя/центральная зона капота | Минимальное сопротивление (+5-7% downforce) |

| Сапун | Отвод горячего воздуха | Задняя часть капота (у лобового стекла) | Снижение подъемной силы до 15% |

При установке критична точность врезки: ошибка в геометрии NACA снижает КПД на 30-40%, а некорректный монтаж сапуна провоцирует затекание воды в моторный отсек. Для карбона обязательна защитная пропитка от УФ-лучей и термоизоляция кромок возле выхлопного коллектора.

Определение геометрии креплений для точной установки

Точное определение геометрии креплений – критический этап при установке карбонового капота, так как даже минимальные отклонения приведут к перекосам, щелям и повреждениям лакокрасочного покрытия. Базовой точкой отсчёта служат штатные монтажные узлы кузова автомобиля: петли, замки капота и фиксаторы по периметру. Производители тюнинговых деталей дублируют заводские точки крепления, но требуют сверки из-за возможных производственных допусков.

Для корректного позиционирования используют три метода: прямое измерение штатного капота штангенциркулем с переносом замеров на карбоновый элемент, создание шаблонов из проволоки или картона по контурам заводских крепёжных проушин, а также применение 3D-сканирования с построением цифровой модели. Особое внимание уделяют симметричности точек относительно продольной оси автомобиля и совпадению высотных отметок.

Ключевые этапы работ

Процедура включает последовательные действия:

- Демонтаж штатного капота с фиксацией положения петель маркером.

- Верификацию геометрии кузовных точек крепления по контрольным замерам:

- Расстояние между центрами петель

- Угол наклона монтажных площадок

- Расположение защёлки замка относительно радиаторной рамки

- Примерку карбоновой детали с регулировочными проставками толщиной 2-5 мм для компенсации отклонений.

Обязательна проверка зазоров (рекомендуемые значения 3-5 мм) по всему периметру после предварительной фиксации болтами. При несовпадении более 2 мм по любой оси требуется корректировка посадочных отверстий фрезерованием с последующей защитой кромок от расслоения.

| Параметр | Допустимое отклонение | Инструмент контроля |

|---|---|---|

| Совпадение осей петель | ±0.8 мм | Калиброванные пальцы |

| Высота замка капота | ±1.5 мм | Линейка/угломер |

| Параллельность кромок | ≤1 мм на 1 м длины | Щупы и рулетка |

Важно: установку замков и аэрозацепов выполняют после юстировки основных креплений, так как их положение зависит от базовой геометрии. Финишная регулировка осуществляется на прогретом автомобиле в условиях эксплуатационной температуры.

Подготовка рамы и посадочных мест перед установкой карбона

Тщательная очистка поверхности рамы и точек крепления капота является критически важным этапом. Необходимо полностью удалить грязь, масляные пятна, следы коррозии и старую краску, используя специализированные обезжириватели (например, изопропиловый спирт или антисиликон), абразивные губки и щётки. Любые остатки загрязнений нарушат плотность прилегания и спровоцируют вибрации.

Обязательной процедуре выравнивания подлежат все посадочные плоскости и крепёжные петли. Геометрию проверяют с помощью точных измерительных инструментов (штангенциркуль, угломер), а перекосы устраняют аккуратным подгибанием кронштейнов или шлифовкой выступающих участков. Даже минимальные отклонения приведут к напряжению в карбоновой конструкции и её растрескиванию.

Ключевые технологические этапы

- Модификация заводских креплений: Штатные петли часто требуют доработки фрезерованием или замены усиленными аналогами для компенсации разницы в жёсткости между сталью и карбоном.

- Защита кромок: Все острые грани на раме и кронштейнах притупляются абразивом и оклеиваются демпфирующей лентой во избежание повреждения внутренних слоёв карбона.

- Тестовая примерка: Установка капота на временные фиксаторы (без полной затяжки) для визуальной оценки зазоров и симметричности. Оптимальный зазор между кузовом и капотом – 3-5 мм по всему периметру.

| Материал | Тип обработки | Инструмент |

|---|---|---|

| Стальные кронштейны | Обезжиривание, грунтование | Аэрозольный кислотный грунт |

| Алюминиевые элементы | Анодное оксидирование | Спецсоставы для пассивации |

| Композитные зоны | Шлифовка матирующей пастой | Полировочная машинка |

Финишным этапом становится нанесение ингибитора коррозии на металлические детали и локальное восстановление заводского лакокрасочного покрытия в местах с повреждениями. Игнорирование этой операции вызовет очаги ржавчины под капотом, незаметные при визуальном контроле после монтажа.

Выбор типа монтажа: замки OEM или гоночный пистонный замок

Стандартные OEM-замки интегрируются в штатную систему открывания капота и сохраняют привычный механизм с салонной ручкой. Это обеспечивает удобство повседневной эксплуатации, защиту от случайного открытия на скорости благодаря центральному замку и визуальную незаметность. Однако они создают нагрузку на легкий карбоновый капот при резких маневрах из-за отсутствия жесткой фиксации по углам, а пластиковые фиксаторы со временем могут ломаться под воздействием вибраций.

Пистонные гоночные замки (pins) обеспечивают максимально жесткое крепление капота к кузову в 4-6 точках по периметру. Механическая прочность алюминиевых/стальных штифтов исключает риск самопроизвольного открытия при экстремальных нагрузках, а их установка снимает напряжение с карбона. Минусы – необходимость ручного открывания каждого замка ключом или рычагом, агрессивный внешний вид, требующий сверления кузова, и потенциальное нарушение геометрии капота при некорректном монтаже.

Критерии выбора

- Эксплуатация: OEM – для дорожных авто, пистоны – для трековых

- Нагрузки: Пистоны гарантируют фиксацию при перегрузках

- Безопасность: Пистоны исключают риск "подхвата" капота воздушным потоком

| Параметр | OEM-замки | Пистонные замки |

|---|---|---|

| Надежность крепления | Средняя (риск вибраций) | Максимальная |

| Удобство использования | Высокое (открытие из салона) | Низкое (ручное отпирание) |

| Влияние на карбон | Возможны микротрещины в точках крепления | Равномерное распределение нагрузки |

Для трековых автомобилей обязательна установка пистонных замков в сочетании с заводскими (если разрешено регламентом). На дорожных версиях допустимы штатные механизмы при условии добавления страховочного троса, но пистоны остаются гарантом безопасности при высоких скоростях.

Калибровка фиксаторов капота для правильного прилегания

Точная регулировка фиксаторов карбонового капота критически важна для безопасности, аэродинамики и сохранности детали. Неправильное положение создает вибрации на скорости, повышает риск внезапного открытия или приводит к деформации тонкого композитного материала из-за избыточного напряжения в точках крепления.

Процесс требует последовательной проверки зазоров по периметру кузова после монтажа и использования регулировочных проставок или эксцентриковых болтов на заводских петлях. Учитывайте меньший вес карбона: чрезмерное усилие прижима может повредить кромки, а недостаточное – нарушить герметичность моторного отсека.

Этапы регулировки

- Предварительная оценка: Визуально проверьте равномерность зазоров (3-5 мм) между капотом и крыльями/решеткой радиатора по всему контуру. Отметьте области перекоса.

- Ослабление крепежа: Слегка отпустите болты петель и первичного/вторичного замков, обеспечивая небольшой люфт для подвижки.

- Позиционирование:

- Петли: Корректируйте высоту и смещение вперед/назад эксцентриками или шайбами.

- Замки: Добейтесь четкого зацепа без перекоса, регулируя положение ответных планок вверх-вниз и по горизонтали.

- Фиксация и тест: Затяните болты с рекомендованным моментом (указан производителем капота). Проверьте легкость открывания/закрывания, отсутствие дребезжания при движении и равномерность прилегания.

Используйте пластиковые регулировочные прокладки вместо металлических для исключения царапин на карбоне. После первых 500 км пробега выполните повторную проверку – композит может незначительно "сесть" на креплениях.

Синхронизация боковых зазоров при установке карбонового капота

Геометрия карбонового капота часто отличается от заводской стальной детали из-за специфики производства в пресс-формах и особенностей материала. Несоответствие зазоров между капотом и крыльями по бокам не только нарушает эстетику, но и провоцирует вибрации на высоких скоростях. Погрешности обычно возникают в зонах крепления петель и замка.

Минимизация расхождений требует последовательной регулировки по трём точкам: петли у лобового стекла, фиксаторы возле решётки радиатора и боковые края. Ключевая сложность заключается в том, что карбон – анизотропный материал, и силовое стягивание болтов может вызвать локальные напряжения или трещины. Регулировочные проушины на кузове позволяют смещать капот в продольной и поперечной плоскостях.

Технология калибровки зазоров

- Предварительная примерка: Установите капот без фиксации болтами, оцените симметричность зазоров штангенциркулем.

- Корректировка петель: Ослабьте крепёж петель, сдвигая капот вдоль оси для выравнивания передних углов.

- Юстировка замка: Отрегулируйте положение запорного механизма для равномерного прилегания задней кромки.

| Тип дефекта | Метод устранения |

| Расширение зазора у крыла | Добавление шайб под петли |

| Перекос по диагонали | Смещение передних креплений радиаторной рамки |

| Локальный контакт с крылом | Аккуратная шлифовка кромки карбона |

При несовпадении более 2-3 мм потребуется доработка посадочных площадок стекловолоконными накладками. Контрольная проверка включает тестовые закрывания с нанесением монтажной смазки на уплотнители: отпечаток на капоте укажет на зоны избыточного давления. Финишный этап – обработка торцов капота антисвинцовым лаком для защиты от сколов при вибрациях.

Регулировка высоты по бокам и передней части капота

Точная регулировка боковых зазоров и переднего края карбонового капота критична для корректного прилегания к кузову. Процедура требует ослабления крепежных болтов на петлях и замках, после чего положение капота аккуратно сдвигается вручную или при помощи монтажных рычагов. Особое внимание уделяется синхронности высоты относительно крыльев по обеим сторонам кузова, так как перекосы провоцируют вибрации на высоких скоростях.

Передний край выравнивается относительно линии радиаторной решетки и фар, обеспечивая равномерный зазор 3-5 мм по всей длине. Фиксация выполняется в три этапа: предварительная затяжка крепежей, проверка симметрии линейкой/шаблоном, окончательное затягивание с динамометрическим ключом (момент указывается производителем). Неправильная регулировка вызывает:

Ключевые инструменты и материалы

- Резиновые проставки разной толщины для точечного подъема углов

- Калибровочные клинья из полимера для защиты лакокрасочного покрытия

- Регулировочные пластины под крепежные шпильки (толщина 0.5-3 мм)

| Параметр | Номинальное значение | Допустимое отклонение |

|---|---|---|

| Зазор вдоль крыльев | 4 мм | ±0.8 мм |

| Перепад высот (левый/правый край) | 0 мм | ≤1 мм |

| Зазор у решетки радиатора | 5 мм | −1 мм / +0.5 мм |

После установки обязательна проверка в движении: на скорости от 120 км/ч не должно возникать дребезжания или "хлопающих" звуков. При наличии дефектов регулировку повторяют, добавляя демпфирующие прокладки в зонах контакта с кузовом. Для капотов с замком капота дополнительно тестируется четкость срабатывания фиксатора в 3 положениях: первичная защелка, полное закрытие, аварийный трос.

Особенности герметизации и гидроизоляции замка капота

Герметизация замка капота на карбоновом кузове требует особого внимания из-за отсутствия стандартных крепежных отверстий и специфики материала. Карбон не имеет штатного контура уплотнения по периметру, как стальной капот, поэтому вода легко проникает к механизму замка через технологические зазоры. Негерметичный узел провоцирует коррозию внутренних элементов замка, окисление электрических контактов (при наличии датчика открытия) и протечки в подкапотное пространство.

Ключевая задача – создать барьер для влаги в зоне установки замка, не нарушая геометрию капота и не повреждая карбоновое волокно. Используются эластичные материалы, устойчивые к вибрациям и перепадам температур: силиконовые герметики, резиновые уплотнительные кольца или специализированные термостойкие прокладки. Обязательна предварительная обезжиривающая обработка поверхности карбона изопропиловым спиртом для адгезии.

Технологические нюансы монтажа

- Точечное нанесение герметика – исключает перетяжку крепежных болтов и деформацию карбона.

- Защита резьбовых соединений – обработка медной смазкой предотвращает закисание металлических шпилек в углепластике.

- Контроль зазоров – между замком и капотом оставляется компенсационный просвет 1-2 мм для теплового расширения.

| Материал | Преимущества | Ограничения |

|---|---|---|

| Автомобильный силикон (черный) | Устойчивость к УФ, термостойкость (-50°C...+200°C) | Не подходит для окрашенных поверхностей |

| EPDM-уплотнители | Повторное использование, отсутствие остаточных следов | Требует точной подгонки по контуру |

| Фторопластовые шайбы | Химическая инертность, минимальное трение | Высокая стоимость, сложность установки |

Обязателен тест на герметичность после установки – полив водой из шланга под углом 45° к линии замка. Капли влаги на внутренней стороне капота или корпусе механизма указывают на необходимость коррекции уплотнения. Для капотов с замком типа pin-type (штыревой фиксатор) дополнительно герметизируют посадочное гнездо петли.

Компенсация недостаточной жесткости карбона усилением

Карбоновые капоты, несмотря на малый вес и эстетику, часто уступают металлическим аналогам в жесткости на кручение и изгиб. Это может вызывать вибрации на высоких скоростях, деформации при нагрузках или нестабильность крепления замков. Устранение этих недостатков требует стратегического усиления конструкции без существенного увеличения массы.

Ключевой подход – интеграция дополнительных силовых элементов в зонах максимальных напряжений: вдоль кромок, вокруг технологических отверстий и в местах крепления к кузову. Используются материалы, сочетающие минимальный вес с высокой прочностью, либо дублирующие структуру основы, либо дополняющие её свойства.

Методы усиления карбоновых капотов

Внутренний каркас: Вклеивание ребер жесткости из алюминиевого профиля, титановой проволоки или многослойного углеволокна. Форма повторяет геометрию капота, создавая "скелет".

Локальные накладки: Многослойные карбоновые или кевларовые заплаты в зонах крепления петель и замков. Утолщение материала распределяет точечные нагрузки.

Гибридные композиты: Внедрение слоев стекловолокна или арамидной ткани между слоями карбона в ответственных секциях. Стекловолокно гасит вибрации, кевлар повышает ударную вязкость.

Полимерные вставки: Заливка полых участков эпоксидными смолами с микросферами или пенополиуретаном. Заполнитель работает на сжатие, предотвращая "продавливание".

| Метод | Материалы | Эффект |

|---|---|---|

| Каркас | Алюминий, титан, карбон | Повышение глобальной жесткости |

| Накладки | Многослойный карбон, кевлар | Усиление точек крепления |

| Гибридные слои | Стекловолокно, арамид | Демпфирование, ударопрочность |

| Заливка | Эпоксидные смолы, пенополиуретан | Стабилизация тонких участков |

Критические принципы реализации:

- Адгезия: Обеспечение химической совместимости клеев/смол с карбоном и армирующими элементами.

- Распределение массы: Концентрация усиливающих элементов строго в зонах пиковых нагрузок для минимизации общего веса.

- Технологичность: Предварительное моделирование нагрузок (методом FEM-анализа) для точного позиционирования усилителей.

Уход за карбоновым капотом: профилактическая помывка

Регулярная профилактическая помывка карбона критична для сохранения внешнего вида и структурной целостности материала. Углеволокно устойчиво к коррозии, но уязвимо к агрессивным химикатам, УФ-излучению и механическим повреждениям, поэтому стандартные методы мойки кузова здесь неприменимы.

Частота мойки зависит от условий эксплуатации: после поездок под дождём, по солевым дорогам или в пыльной местности капот требует немедленной очистки. В обычных условиях достаточно мыть элемент каждые 2 недели, совмещая с общим уходом за автомобилем.

Технология безопасной мойки

Основные этапы:

- Предварительное ополаскивание струёй воды под низким давлением для удаления абразивной пыли

- Нанесение специализированного pH-нейтрального шампуня для карбона мягкой губкой или микрофибровой перчаткой

- Аккуратное очищение поверхности линейными движениями (без круговых!)

- Тщательное смывание моющего состава большим количеством воды

- Сушка безворсовой микрофибровой тканью лёгкими промакивающими движениями

Категорически запрещено:

- Использовать автомойки с щётками или аппаратами высокого давления

- Применять составы с абразивами, кислотами или растворителями

- Чистить горячей водой (выше 40°C)

- Допускать контакт с тормозной жидкостью или бензином

После высыхания обязательна обработка защитным нано-покрытием или воском для карбона, создающим гидрофобный барьер. Каждые 3-4 месяца рекомендуется профессиональная кондиционирующая обработка для восстановления полимерного слоя.

Защита УФ-лаком или воском для сохранения глянца

Карбоновое волокно уязвимо к ультрафиолетовому излучению: без защиты поверхность со временем мутнеет, желтеет и теряет характерный глубокий блеск. Прямое воздействие солнца разрушает эпоксидную матрицу композита, делая материал хрупким и провоцируя микротрещины.

Специализированный УФ-лак создаёт прозрачный барьерный слой, блокирующий до 99% вредного излучения. Его наносят поверх карбона в 2-3 слоя с межслойной сушкой, формируя химически стойкое покрытие с глянцевым или матовым финишем. Альтернатива – воски с УФ-фильтрами на основе тефлона или карнаубы, которые заполняют микропоры и создают гидрофобный эффект.

Критерии выбора защиты

- Долговечность: Лак служит 3-5 лет, воск требует обновления каждые 2-3 месяца.

- Сложность нанесения: Для лака обязательна профессиональная покраска, воск наносится вручную после мойки.

- Оптический эффект: Лак даёт «стеклянную» глубину, воск усиливает насыщенность текстуры углеволокна.

| Параметр | УФ-лак | Воск |

|---|---|---|

| Стойкость к химреагентам | Высокая | Средняя |

| Защита от царапин | +++ | + |

| Стоимость обработки | $$$ | $ |

Для максимальной сохранности глянца комбинируйте оба метода: базовое лаковое покрытие + регулярное воскование. Избегайте составов с абразивами и агрессивными растворителями – они повреждают карбоновую структуру. После контакта с реагентами (особенно зимними) немедленно мойте капот нейтральным шампунем.

Ремонт сколов и царапин на карбоновом ламинате

Поверхность карбонового капота крайне чувствительна к механическим повреждениям: мелкие камни, неаккуратная мойка или случайные удары оставляют сколы и царапины, нарушающие защитный слой ламината. Игнорирование дефектов провоцирует расслоение волокон и проникновение влаги в структуру углепластика, что приводит к короблению и потере прочности элемента.

Технология восстановления зависит от глубины повреждения: поверхностные царапины устраняются полировкой с применением специализированных паст для композитов, тогда как глубокие сколы требуют локального ремонта эпоксидными смолами с последующим нанесением защитного лака. Критически важно точно подобрать материалы, совместимые с карбоновой основой – ошибка вызовет химическую реакцию, проявляющуюся желтизной или пузырями.

Этапы устранения глубоких повреждений

- Зачистка дефектной зоны: расширение скола алмазной фрезой для удаления отслоившихся фрагментов.

- Обезжиривание: обработка изопропиловым спиртом или ацетоном.

- Нанесение эпоксидного состава: послойное заполнение полости смолой с отвердителем (толщина слоя – не более 0.5 мм).

- Формирование текстуры: имитация плетения карбона при помощи трафарета на последнем слое смолы.

- Шлифовка: выравнивание поверхности абразивами P800-P2000 с водяным охлаждением.

- Покрытие 2K-лаком: распыление в 2-3 слоя с межслойной сушкой и финальной УФ-полимеризацией.

Важно: работы проводятся при температуре +18°C–25°C и влажности до 60%. Использование термопистолета для сушки недопустимо – перегрев вызывает деформацию матрицы.

| Тип повреждения | Материалы для ремонта | Срок полимеризации |

|---|---|---|

| Царапины (до лакового слоя) | Полировальная паста + воск для композитов | Мгновенно |

| Сколы (повреждение волокон) | Эпоксидный клей + отвердитель + УФ-защитный лак | 24–48 часов |

После ремонта капот нельзя мыть 7 дней, а для сохранения глянца рекомендуется нанесение керамического покрытия. Профессиональное восстановление гарантирует до 90% визуальной идентичности оригиналу, однако при сквозных повреждениях или множественных дефектах целесообразна замена панели.

Симптомы дефекта карбона: помутнение и микротрещины

Помутнение карбоновой поверхности проявляется как потеря глянца и появление матовых, белесых участков, напоминающих разводы или туманную плёнку. Этот эффект особенно заметен под прямым солнечным светом и свидетельствует о начале деградации поверхностного защитного слоя – лакокрасочного покрытия или прозрачной смолы.

Микротрещины визуально идентифицируются как сеть тончайших паутинообразных линий, часто расходящихся из одной точки удара или зоны напряжения. Они могут быть практически незаметны при рассеянном освещении, но четко проявляются под яркими точечными источниками света или при нанесении воды на поверхность (трещины временно темнеют).

Ключевые характеристики дефектов

Опасность микротрещин и помутнения:

- Прогрессирующее разрушение: Микротрещины служат каналами для проникновения влаги и агрессивных реагентов к углеродному волокну.

- Ослабление структуры: Постоянное воздействие среды через трещины приводит к расслоению композита и потере прочности.

- Ускоренное старение: Помутнение указывает на УФ-деградацию матрицы, делая материал хрупким и подверженным растрескиванию.

| Симптом | Основная причина | Долгосрочное последствие |

|---|---|---|

| Помутнение | Разрушение УФ-защитного слоя, окисление смолы | Пористость поверхности, снижение жесткости |

| Микротрещины | Ударные нагрузки, вибрации, перепады температур | Расслоение композита, коррозия волокон |

Важно: Игнорирование этих симптомов ведет к необратимым повреждениям – карбон теряет до 40% прочности при глубинной коррозии матрицы. Трещины шириной менее 0.1 мм уже требуют профессиональной диагностики методом эхоскопии.

Действия при расслоении карбона после удара

Немедленно прекратите эксплуатацию автомобиля для предотвращения усугубления повреждений. Визуально оцените масштаб расслоения: определите зоны отслоения волокон, наличие трещин или видимых пузырей на поверхности. Сфотографируйте повреждения при хорошем освещении под разными углами для дальнейшего анализа специалистами.

Изолируйте поврежденный участок от влаги и прямых солнечных лучей, накрыв капот непромокаемым материалом. Не пытайтесь шлифовать, вскрывать или механически воздействовать на расслоившийся участок – это нарушит структуру композита и затруднит профессиональный ремонт.

Этапы восстановления

Диагностика у специалистов: Обратитесь в профильную мастерскую, имеющую оборудование для ультразвукового сканирования. Это выявит скрытые дефекты, невидимые глазу. На основе сканирования будет определена возможность ремонта или необходимость замены элемента.

При подтверждении ремонтопригодности:

- Расшивка поврежденной зоны – аккуратное удаление отслоившихся фрагментов алмазным инструментом.

- Обезжиривание и просушка внутренних слоев в вакуумной камере.

- Инжектирование эпоксидной смолы с отвердителем под давлением.

- Вакуумная формовка и полимеризация в термокамере при контролируемой температуре.

- Шлифовка и восстановление защитного лакового покрытия.

Важные ограничения:

- Не используйте термофены для просушки – локальный перегрев деформирует матрицу.

- Избегайте составов с цианакрилатом ("суперклей") – они образуют хрупкие швы.

- После ремонта обязательна проверка геометрии капота и балансировки (для гоночных моделей).

| Тип повреждения | Ремонт | Замена |

| Поверхностная сетка трещин | Возможен | Не требуется |

| Расслоение >30% площади | Нерентабелен | Обязательна |

| Разлом с расхождением слоев | Невозможен | Критична |

Помните: ремонт карбона требует специальных материалов и квалификации. Попытки кустарного восстановления приведут к критической потере прочности элемента.

Установка защитной пленки на карбоновый капот от сколов

Карбоновые капоты подвержены повреждениям от мелких камней, гравия и дорожного мусора, которые оставляют заметные сколы и царапины на дорогостоящем материале. Защитная полиуретановая пленка создает невидимый барьер, сохраняя внешний вид и структурную целостность углепластика без изменения его визуальных характеристик.

Процесс монтажа требует тщательной подготовки поверхности: капот очищается от загрязнений, обезжиривается специальным составом и обрабатывается антистатиком. Малейшие частицы пыли под пленкой приведут к дефектам, поэтому работы проводятся в чистом помещении с контролем влажности и использованием системы фильтрации воздуха.

Технология нанесения

- Раскрой материала: Пленка выкраивается с запасом 3-5 см по периметру капота с учетом рельефа поверхности.

- Нанесение монтажного раствора: Поверхность обильно смачивается мыльной водой (состав: дистиллят + 10% изопропиловый спирт + 2-3 капли Fairy).

- Первичная фиксация: Пленка укладывается на капот, выравнивается по центральной оси. Из-под материала шпателем удаляются излишки жидкости.

- Формовка рельефа: Феном нагреваются сложные участки (выпуклости, воздухозаборники) для растяжения и точного прилегания.

- Финишная подрезка: После полного высыхания обрезаются края пленки с отступом 1-2 мм от линии загиба капота.

Критические ошибки: Перегрев материала (выше 70°C вызывает пожелтение), недостаточное натяжение (образует пузыри), использование абразивов при подготовке. Для долговечности после установки избегайте автомоек в течение 7 дней и прямого солнца в первые 48 часов.

Риски установки карбона зимой: избегание температурных шоков

Резкие перепады температур при монтаже карбоновых капотов зимой провоцируют внутренние напряжения в структуре материала. При перемещении детали из теплого помещения (например, +20°C) на холодный воздух (-15°C и ниже) возникает мгновенный перепад в 35-40 градусов, что превышает допустимые эксплуатационные нормы для большинства эпоксидных смол.

Экспансия и контракция слоев карбона и ламината происходят с разной скоростью из-за отличий в коэффициентах температурного расширения. Это приводит к микротрещинам в матрице, которые визуально незаметны, но катастрофически снижают прочность и вибростойкость конструкции. Особенно критично при фиксации к металлическим петлям кузова, где напряжения концентрируются в точках крепления.

Ключевые риски и меры профилактики

Дефекты, возникающие при температурном шоке:

- Расслоение композита на стыке слоев карбона и защитного гелькоута

- Деформация кромок капота из-за неравномерного сжатия

- Трещины вокруг монтажных отверстий крепления

Процедура безопасной установки:

- Акклиматизация детали в гараже 24 часа при +10-15°C

- Прогрев кузова автомобиля до аналогичной температуры

- Использование термофена для локального подогрева зон крепления

- Затяжка болтов крест-накрест с моментом не более 8 Н·м

| Температура установки | Допустимый перепад | Макс. время монтажа |

| От -5°C до 0°C | ≤ 15°C | 15 минут |

| От 0°C до +10°C | ≤ 20°C | 30 минут |

После монтажа категорически запрещено использование автомоек с горячей водой или паром первые 72 часа. Контролируйте зазоры между капотом и крыльями при последующей эксплуатации – расхождение более 2 мм указывает на деформацию от термонагрузок.

Как минимизировать эффект ультрафиолета на карбоновый капот

Регулярное нанесение специализированных защитных покрытий создаёт барьер между карбоновыми волокнами и солнечным излучением. Используйте керамические составы или полиуретановые плёнки с UV-фильтрами, обновляя слой каждые 6-12 месяцев в зависимости от интенсивности эксплуатации и климатических условий.

Храните автомобиль в закрытом гараже или под навесом при длительном простое, исключая прямое попадание солнечных лучей на поверхность капота. Для кратковременной стоянки применяйте чехлы из светоотражающих материалов с термостойкой подкладкой, предотвращающей локальный перегрев.

Дополнительные меры защиты

- Полировка воском – ежемесячная обработка твёрдым карнаубским воском заполняет микротрещины и усиливает светоотражение

- Защитная тонировка – прозрачные виниловые пленки с УФ-блокировкой до 99% (толщиной от 200 микрон)

- Контроль состояния – выявление матовых участков или желтизны на ранней стадии для своевременного восстановления

| Способ защиты | Эффективность | Периодичность |

| Керамическое покрытие | До 5 лет защиты | Единоразово + ежегодный осмотр |

| Анти-УФ спреи | Средняя (требует частого обновления) | Каждые 2-3 месяца |

| Специализированные плёнки | Максимальная (физический барьер) | Раз в 3-5 лет |

Избегайте агрессивных моющих средств и автоматических моек с щётками – микроцарапины ускоряют деградацию смолы. Для очистки используйте бесконтактную технологию: предварительная обработка pH-нейтральным шампунем, смыв сильной струёй воды без трения.

Карбоновый капот в Aerostyle концепции снижения аэродинамики

Карбоновый капот в рамках Aerostyle концепции проектируется с учетом оптимизации воздушных потоков для минимизации сопротивления. Его геометрия включает скошенные кромки, каналы отвода воздуха и интегрированные воздухозаборники, которые перенаправляют потоки вдоль кузова, снижая турбулентность в передней зоне. Это уменьшает общий коэффициент лобового сопротивления (Cx) и повышает курсовую устойчивость на высоких скоростях.

Материал карбона позволяет создавать сложные аэродинамические профили, недоступные для стальных аналогов, такие как вогнутые секции для создания зон низкого давления. Эти зоны усиливают прижимную силу передней оси, компенсируя подъемную силу без добавления внешних спойлеров. Дополнительные вентиляционные люки оптимизируют тепловой менеджмент, исключая завихрения от радиатора.

Ключевые аэродинамические функции

- NACA-воздухозаборники: Интегрируются в поверхность капота для забора воздуха с минимальным нарушением ламинарного потока.

- Вихревые генераторы: Микро-ребра у основания лобового стекла стабилизируют пограничный слой.

- Скошенная задняя кромка: Уменьшает зону турбулентности на стыке с ветровым стеклом.

| Элемент | Аэродинамический эффект | Влияние на характеристики |

|---|---|---|

| Каналы отвода воздуха | Снижение давления в подкапотном пространстве | -12% подъемной силы передней оси |

| Карбоновые "жабры" | Локальное ускорение потока | +5% эффективности интеркулера |

Дизайн воздухозаборника капота для радиатора или турбо охлаждения

Воздухозаборники на карбоновом капоте выполняют критически важную функцию, выходящую далеко за рамки эстетики. Их основное предназначение – обеспечить эффективный приток большого объема набегающего воздуха к ключевым компонентам силовой установки. Для радиатора это означает поддержание оптимального температурного режима двигателя даже в экстремальных условиях, а для турбины – охлаждение турбонагнетателя и интеркулера, предотвращение потери мощности из-за теплового воздействия и детонации.

Конструктивно воздухозаборник проектируется с учетом требуемого объема воздушного потока, его направления и минимизации аэродинамических потерь. Размер и форма отверстия напрямую влияют на производительность. Расположение определяется подкапотной компоновкой: воздухозаборник должен находиться строго над охлаждаемым элементом (радиатором, интеркулером) или в зоне максимального статического давления на капоте для создания эффекта "забора". Использование карбона позволяет создавать сложные, легкие и прочные конструкции воронок и каналов, направляющих воздух точно к цели.

Факторы, влияющие на эффективность воздухозаборника

Недостаточно просто сделать отверстие в капоте. Эффективность воздухозаборника определяется совокупностью факторов:

- Площадь входного сечения: Должна соответствовать потребностям охлаждаемого агрегата.

- Форма и профиль кромки: Острые, хорошо обработанные кромки минимизируют завихрения и сопротивление входящему потоку.

- Глубина и геометрия воронки/канала: Обеспечивают плавный подвод воздуха без резких изменений сечения, снижая турбулентность и потери давления.

- Направление потока: Воздух должен подаваться непосредственно на теплообменную поверхность радиатора или интеркулера, а не мимо него.

- Интеграция с подкапотным пространством: Необходимы герметичные или направляющие каналы от выхода воздухозаборника к охлаждаемому элементу, предотвращающие утечки воздуха в ненужные зоны.

- Аэродинамическое сопротивление: Хороший дизайн стремится к увеличению потока без значительного роста общего сопротивления автомобиля.

Различают несколько основных типов конструкций воздухозаборников:

| Тип воздухозаборника | Характеристики | Преимущества | Недостатки |