Карбюратор К-133 - технические характеристики, устройство и регулировка

Статья обновлена: 01.03.2026

Карбюратор К-133 – ключевой элемент топливной системы бензиновых двигателей советских автомобилей.

Этот узел обеспечивает приготовление топливно-воздушной смеси для моделей ВАЗ "классического" семейства.

Знание его конструкции, параметров и методов настройки критически важно для поддержания работоспособности двигателя.

Статья детально разберет технические характеристики, устройство и регулировочные процедуры карбюратора К-133.

Комплектация изделия для установки

Карбюратор К-133 поставляется в базовой комплектации, включающей необходимые компоненты для монтажа на двигатель. В стандартный набор входят детали, обеспечивающие герметичность соединений и функциональность системы питания.

Дополнительно предоставляются элементы для регулировки и обслуживания. Перечень обязательных позиций приведен ниже:

- Карбюратор К-133 в сборе

- Прокладка под фланец (между карбюратором и впускным коллектором)

- Комплект жиклеров (основные, холостого хода, экономайзера)

- Топливный шланг с армированием

- Хомуты крепления шлангов (2 шт.)

- Тяга привода дроссельной заслонки

- Винты регулировки:

- Качества смеси холостого хода

- Количества оборотов холостого хода

- Запорный игольчатый клапан поплавковой камеры

Общая схема конструкции системы питания

Система питания двигателя с карбюратором К-133 представляет собой замкнутый комплекс узлов, обеспечивающих подачу, очистку топлива и формирование горючей смеси. Основная функция – дозированная подача бензино-воздушной смеси в цилиндры в оптимальных пропорциях на всех режимах работы мотора.

Конструктивно система включает следующие взаимосвязанные компоненты: топливный бак, фильтры грубой/тонкой очистки, топливный насос, карбюратор К-133, воздушный фильтр, впускной и выпускной коллекторы. Работа синхронизирована с газораспределительным механизмом и системой зажигания.

Ключевые элементы системы

Топливная магистраль: Топливо из бака самотеком или через насос поступает к карбюратору через последовательные фильтры. Мембранный топливный насос создает избыточное давление 0.02-0.03 МПа, преодолевающее сопротивление фильтров.

Воздушная система: Воздух проходит через инерционно-масляный или бумажный фильтр, где очищается от пыли. Далее поток направляется в смесительные камеры карбюратора через диффузоры.

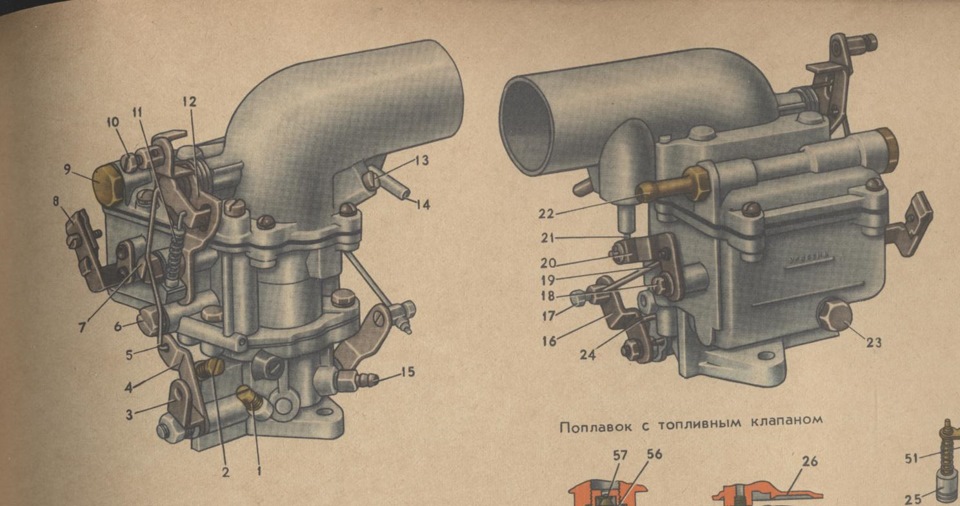

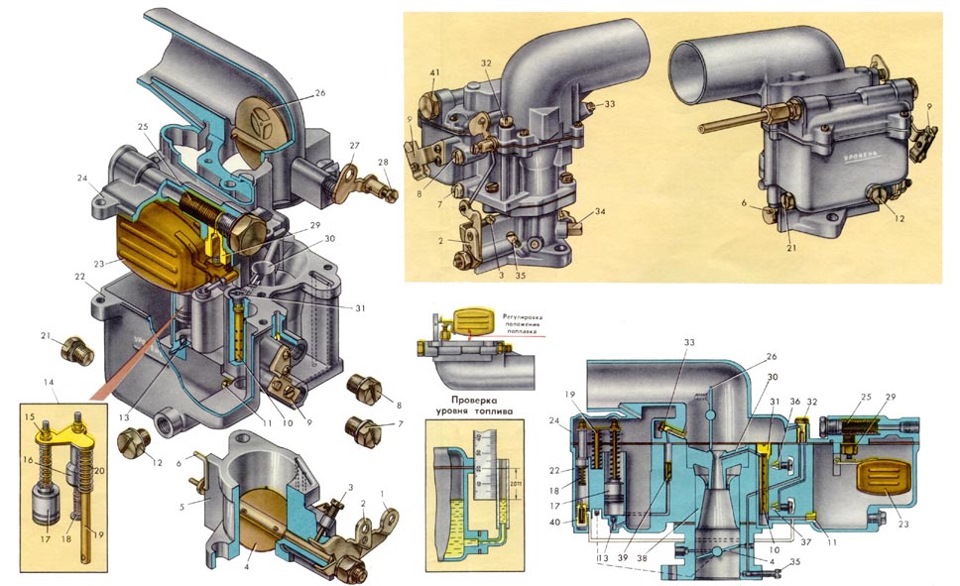

Структура карбюратора К-133

- Поплавковая камера – поддерживает стабильный уровень топлива (18±1 мм) запорным игольчатым клапаном.

- Две смесительные камеры – независимые каналы с главными дозирующими системами (ГДС) и эмульсионными трубками.

- Система холостого хода – каналы с топливными/воздушными жиклерами и регулировочными винтами.

- Экономайзер – обогащает смесь при нагрузках через механический клапан.

- Ускорительный насос – диафрагменного типа с распылителями в каждую камеру.

| Компонент | Назначение | Особенности К-133 |

|---|---|---|

| Диффузоры | Создание разрежения для подсоса топлива | Жестко зафиксированы, диаметр 22/25 мм |

| Дроссельные заслонки | Регулировка объема смеси | Механическая связь с педалью газа |

| Жиклеры | Калиброванная подача топлива/воздуха | Номера нанесены на корпуса (например, ГДС – 1.35) |

Принцип работы: Разрежение во впускном коллекторе истекает воздух через диффузоры, вытягивая топливо из поплавковой камеры через главные жиклеры. На холостом ходу смесь формируется каналами ХХ ниже дроссельных заслонок. Ускорительный насос впрыскивает топливо при резком открытии заслонок, предотвращая "провал".

Материалы корпуса и защитное покрытие

Основные элементы корпуса карбюратора К-133 (поплавковая камера, смесительные камеры, воздушные и топливные каналы) изготавливаются методом литья под давлением из алюминиевого сплава. Чаще всего применяется силумин марки АЛ4 (АК7ч), сочетающий хорошие литейные свойства, малый вес и достаточную механическую прочность для работы в условиях вибрации и перепадов температур.

Для защиты от коррозии и электрохимического разрушения, вызванного контактом с топливом и атмосферной влагой, внутренние и внешние поверхности корпуса подвергаются химическому оксидированию. Образующаяся плотная оксидная пленка (анодно-оксидное покрытие) имеет серый или золотисто-желтый оттенок и обеспечивает барьерную защиту металла.

Ключевые особенности покрытия и деталей

Помимо корпуса, в конструкции используются другие материалы:

- Игольчатый клапан, дроссельные и воздушные заслонки: Латунь или цинковый сплав для устойчивости к износу и топливу.

- Жиклеры: Латунь (точное литье/штамповка) для сохранения калиброванных отверстий.

- Оси заслонок: Сталь с кадмиевым или цинковым гальваническим покрытием против ржавчины.

- Уплотнительные прокладки: Маслобензостойкая резина или паронит.

Важно: При ремонте или чистке категорически запрещено:

- Использовать агрессивные растворители (ацетон, концентрированные кислоты/щелочи), разрушающие оксидный слой.

- Применять абразивные материалы (наждачная бумага, металлические щетки) для очистки каналов или поверхностей.

- Допускать перетяжку крепежных болтов во избежание деформации корпуса и трещин.

Принцип действия поплавковой камеры

Поплавковая камера обеспечивает стабильный уровень топлива перед главной дозирующей системой. Её работа основана на законе сообщающихся сосудов и взаимодействии поплавка с запорным клапаном.

При снижении уровня топлива во время работы двигателя поплавок опускается, открывая игольчатый клапан. Топливо поступает из топливной магистрали через впускной штуцер, заполняя камеру. При достижении заданного уровня поплавок всплывает и перекрывает подачу иглой.

Ключевые компоненты системы

- Поплавок - полый герметичный элемент из латуни или пластика

- Игольчатый клапан - конусообразная игла с запорной поверхностью

- Седло клапана - прецизионное посадочное гнездо в корпусе

- Шарнирный кронштейн - обеспечивает свободное движение поплавка

| Состояние | Действие поплавка | Положение клапана |

|---|---|---|

| Нормальный уровень | Всплывает | Закрыт |

| Пониженный уровень | Опускается | Открыт |

Точность поддержания уровня критична: слишком высокий уровень вызывает переобогащение смеси и увеличение расхода, слишком низкий - обеднение смеси и падение мощности. Регулировка осуществляется подгибанием кронштейна поплавка при разборке карбюратора.

Устройство пускового механизма ("подсоса")

Пусковой механизм (часто называемый "подсосом") карбюратора К-133 предназначен для обогащения топливовоздушной смеси при запуске холодного двигателя. Он обеспечивает временное прикрытие воздушного канала и одновременное приоткрывание топливного жиклера, создавая условия для образования богатой смеси, необходимой для надежного воспламенения.

Основными компонентами устройства являются воздушная заслонка, размещенная в верхней части смесительной камеры, и система привода, управляемая водителем из салона с помощью троса. Механизм оснащен автоматическим устройством приоткрывания заслонки на небольшую величину (пусковым зазором), а также возвратной пружиной для полного открытия после прогрева.

Ключевые компоненты пускового механизма

- Воздушная заслонка: Круглая дроссельная заслонка, установленная во впускном патрубке карбюратора. Полностью перекрывает основной воздушный канал в закрытом положении.

- Трос управления ("подсоса"): Гибкая тяга, соединяющая рукоятку в салоне с рычагом на карбюраторе. Передает усилие водителя на механизм заслонки.

- Рычажный привод: Система рычагов, преобразующая движение троса в поворот оси воздушной заслонки.

- Пусковой диафрагменный автомат: Вакуумная камера с диафрагмой и штоком. Связана вакуумным каналом с задроссельным пространством.

- Кулачок привода ускорительного насоса: Специальный профиль на оси заслонки, воздействующий на рычаг ускорительного насоса при включении "подсоса".

- Возвратная пружина: Устанавливается на оси заслонки. Обеспечивает автоматическое полное открытие воздушной заслонки при отпускании рукоятки "подсоса".

- Регулировочный винт пускового зазора: Ограничивает минимальный зазор воздушной заслонки при полностью вытянутом "подсосе".

Принцип взаимодействия компонентов: При вытягивании рукоятки "подсоса" трос натягивается, поворачивая ось воздушной заслонки через рычаги и закрывая ее. Одновременно кулачок на оси нажимает на рычаг ускорительного насоса, обеспечивая дополнительный впрыск топлива. После запуска двигателя разрежение за дросселями через канал воздействует на диафрагму автомата. Шток автомата приоткрывает воздушную заслонку на заданный пусковой зазор, предотвращая переобогащение смеси и остановку двигателя. По мере прогрева водитель постепенно утапливает рукоятку "подсоса", а возвратная пружина полностью открывает заслонку при полном отпускании.

Система холостого хода: внутренние каналы

Внутренние каналы системы холостого хода карбюратора К-133 обеспечивают подачу топливно-воздушной эмульсии под дроссельную заслонку при закрытом положении. Основная магистраль начинается от топливного жиклёра холостого хода, где топливо смешивается с воздухом, поступающим через воздушный жиклёр и отдельный канал из поплавковой камеры. Сформированная эмульсия движется по вертикальному каналу к выходным отверстиям.

Ключевым элементом является эмульсионный колодец, расположенный ниже дроссельной заслонки. Из него эмульсия распределяется через два выходных отверстия: основное (нижнее) и переходное (верхнее). Наличие двух каналов обеспечивает стабильную работу при плавном открытии дросселя. Диаметры и чистота этих каналов критичны для корректного смесеобразования.

Конструктивные особенности каналов

Вертикальный канал соединён с регулировочным винтом "качества" смеси, который ограничивает поток эмульсии через конусную иглу. Конструктивно каналы выполнены методом сверления в корпусе карбюратора и герметично закрыты заглушками. Особое внимание уделяется следующим параметрам:

- Диаметр топливного жиклёра ХХ: 0,45-0,55 мм

- Диаметр воздушного жиклёра ХХ: 1,00-1,20 мм

- Угол наклона переходного канала: 20°

Загрязнение каналов продуктами окисления топлива или смолами приводит к обеднению смеси, неустойчивым оборотам или остановке двигателя. Для очистки требуется демонтаж заглушек и продувка сжатым воздухом с использованием спецжидкостей. Проверка геометрии каналов обязательна при капитальном ремонте.

Конструкция главного дозирующего элемента

Главный дозирующий элемент карбюратора К-133 обеспечивает стабильную подачу топливовоздушной смеси в режиме средних нагрузок двигателя. Его конструкция основана на принципе пневматического торможения топлива, что гарантирует оптимальное соотношение компонентов смеси при изменении разрежения в диффузоре.

Ключевыми компонентами системы являются топливный жиклер, эмульсионный колодец с воздушным каналом и распылитель. Топливо поступает из поплавковой камеры через главный топливный жиклер, после чего смешивается с воздухом, поступающим через воздушный жиклер системы компенсации.

Основные компоненты

- Главный топливный жиклер – калиброванное отверстие, регулирующее базовый расход бензина.

- Эмульсионный колодец (трубка) – вертикальный канал, где происходит предварительное смешивание топлива с воздухом.

- Компенсационный воздушный жиклер – подает воздух в эмульсионную трубку для стабилизации состава смеси.

- Распылитель – форсунка, выведенная в малый диффузор, обеспечивающая впрыск эмульсии.

| Элемент | Материал | Функция |

| Топливный жиклер | Латунь | Дозирование топливного потока |

| Эмульсионная трубка | Латунь/Сталь | Формирование топливовоздушной эмульсии |

| Воздушный жиклер | Латунь | Компенсация смеси при росте разрежения |

Рабочий процесс начинается с прохождения топлива через главный жиклер в эмульсионный колодец. Воздух, поступающий через компенсационный жиклер, смешивается с топливом, образуя пористую эмульсию. При достижении определенного разрежения в диффузоре эмульсия поднимается по распылителю и впрыскивается в смесительную камеру.

Конструкция предусматривает возможность регулировки путем замены жиклеров. Основными параметрами для настройки являются пропускная способность топливного жиклера (маркируется цифрами) и диаметр воздушного канала. Калибровка выполняется при техническом обслуживании для адаптации к условиям эксплуатации.

Диаметры диффузоров и расходные параметры

Карбюратор К-133 оснащён двумя камерами с разными характеристиками диффузоров для оптимизации работы на всех режимах. Диаметр главного диффузора первичной камеры составляет 24 мм, вторичной – 27 мм. Такая конструкция обеспечивает плавный переход между режимами холостого хода, средними и полными нагрузками.

Расходные параметры напрямую связаны с калибровкой топливных жиклёров и настройкой воздушных каналов. Основные элементы, влияющие на расход топлива:

- Главные топливные жиклёры: первичная камера – 1.40 мм, вторичная – 1.50 мм

- Воздушные жиклёры: первичная – 1.70 мм, вторичная – 1.90 мм

- Эмульсионные трубки с калиброванными отверстиями для смесеобразования

Параметры топливоподачи

| Режим работы | Производительность (л/час) |

| Холостой ход | 1.0–1.3 |

| Средняя нагрузка | 4.5–5.2 |

| Максимальная нагрузка | 8.0–9.5 |

Корректировка расходных характеристик выполняется регулировкой качества смеси винтом холостого хода и подбором жиклёров. Для сохранения заводских параметров критически важно использовать оригинальные компоненты с эталонной калибровкой.

Регулировочный винт качественного состава смеси

Данный винт регулирует пропускную способность топливного канала холостого хода, изменяя сечение воздушного жиклёра системы холостого хода. Он воздействует на соотношение воздух/топливо в смеси, подаваемой в переходном режиме и на холостых оборотах. Вращение винта изменяет количество воздуха, поступающего в эмульсионный канал.

Винт расположен в корпусе карбюратора К-133, обычно на тыльной стороне или боковой поверхности возле камеры, и оснащён конической запорной иглой с пружиной для фиксации положения. Его наконечник взаимодействует с калиброванным отверстием воздушного канала системы холостого хода.

Принцип работы и регулировка

Завинчивание винта (по часовой стрелке) уменьшает проходное сечение воздушного канала. Это приводит к обогащению топливно-воздушной смеси за счёт снижения доли воздуха. Вывинчивание (против часовой стрелки) увеличивает подачу воздуха, обедняя смесь.

Порядок регулировки:

- Прогреть двигатель до рабочей температуры.

- Установить минимально устойчивые обороты холостого хода винтом количества (обычно 700-800 об/мин).

- Медленно вращать винт качества для поиска положения с максимальными оборотами.

- Повторно снизить обороты винтом количества до нормы.

- Проверить реакцию двигателя на резкое открытие дросселя (отсутствие провалов).

| Действие | Эффект на смесь | Признак корректной настройки |

|---|---|---|

| Ввинчивание (↻) | Обогащение | Устойчивая работа ДВС, плавный переход между режимами, соответствие СО в выхлопе норме |

| Вывинчивание (↺) | Обеднение |

Неверная регулировка вызывает:

- Обогащение: повышенный расход топлива, чёрный дым из выхлопа, залив свечей.

- Обеднение: перегрев двигателя, «хлопки» в карбюратор, неустойчивый холостой ход.

После регулировки винт фиксируется пластиковой или металлической заглушкой для предотвращения несанкционированного доступа в соответствии с экологическими нормами.

Винт регулировки количества оборотов холостого хода

Винт регулировки количества оборотов холостого хода (винт "количества") в карбюраторе К-133 управляет объемом топливовоздушной смеси, подаваемой через переходную систему холостого хода в обход дроссельной заслонки. Расположен он на корпусе карбюратора и механически связан с упорным рычагом дроссельной заслонки первичной камеры.

При вкручивании винта по часовой стрелке заслонка приоткрывается на меньший угол, снижая обороты двигателя на холостом ходу. Выкручивание винта против часовой стрелки увеличивает угол открытия заслонки и, соответственно, частоту вращения коленчатого вала. Регулировка производится при прогретом двигателе и отключенных потребителях энергии.

Функции и особенности регулировки

Основная задача винта – установка стабильных оборотов холостого хода в диапазоне 750-800 об/мин для бензиновых двигателей. Корректная настройка обеспечивает:

- Устойчивую работу мотора без вибраций

- Минимальное содержание CO в выхлопных газах

- Предотвращение самопроизвольной остановки двигателя

Процедура регулировки выполняется после настройки винта "качества" (состава смеси):

- Прогреть двигатель до рабочей температуры (80-90°C)

- Затянуть винт "количества" до упора (без усилия)

- Вывернуть его на 2-3 оборота как стартовую позицию

- Запустить мотор и вращением винта выставить требуемые обороты

| Параметр | Значение |

| Диапазон регулировки | 600-950 об/мин |

| Номинальные обороты ХХ | 750±50 об/мин |

| Допустимый перепад оборотов | ±20 об/мин после сброса газа |

Некорректная настройка проявляется плавающими оборотами, хлопками в глушителе или повышенным расходом топлива. При сильном выкручивании винта возникает риск переобогащения смеси и заливания свечей зажигания.

Прокладки карбюратора: типы и стандарты толщины

Прокладки в карбюраторе К-133 обеспечивают герметичность соединений между корпусами, топливными каналами и коллектором. Они предотвращают утечки топлива, подсос воздуха и влияют на температурный режим работы. Качество и толщина прокладок напрямую определяют стабильность топливной смеси и корректность работы двигателя.

Некорректная толщина или износ прокладок приводят к нарушению регулировок карбюратора, обеднению/обогащению смеси и повышенному расходу топлива. При замене необходимо строго соблюдать типоразмеры и стандарты толщины для каждого узла, особенно фланцевой прокладки, влияющей на прогрев смеси.

Типы прокладок и стандарты толщины

Основные типы прокладок для К-133:

- Фланцевая прокладка (между карбюратором и коллектором): изолирует тепло, стандартная толщина 4 мм. Допускается замена на 3 мм или 5 мм для сезонной адаптации.

- Межкорпусные прокладки (соединение секций): из прессованного картона, толщина 0.8–1.0 мм.

- Прокладка крышки поплавковой камеры: резино-пробковая, толщина 1.5 мм.

- Шайбы жиклёров: медные уплотнительные кольца толщиной 0.5 мм.

- Прокладка экономайзера: фибровая пластина 0.6–0.8 мм.

| Тип прокладки | Материал | Толщина (мм) |

|---|---|---|

| Фланцевая | Термостойкая фибра | 4.0 ±0.2 |

| Межкорпусная | Маслостойкий картон | 0.9 ±0.1 |

| Крышки поплавка | Резино-пробка | 1.5 ±0.2 |

| Жиклёров | Медь | 0.5 ±0.05 |

При сборке запрещается использовать герметики вместо прокладок. Толщина фланцевой прокладки регулирует степень подогрева топливной смеси: увеличение толщины снижает теплопередачу от коллектора, уменьшение – усиливает прогрев. Отклонение от стандартов для межкорпусных прокладок нарушает калибровку каналов.

Герметизация соединений: требования и материалы

Герметичность стыков карбюратора К-133 критична для стабильной работы двигателя. Неплотности приводят к подсосу неучтенного воздуха, обеднению топливной смеси, плавающим оборотам и повышенному расходу топлива. Нарушения герметичности особенно опасны в соединениях поплавковой камеры, корпуса дроссельных заслонок и каналов системы холостого хода.

Материалы для герметизации должны сохранять свойства в условиях постоянного контакта с бензином, моторным маслом, перепадов температур от -40°C до +120°C и вибрационных нагрузок. Несоответствие характеристик материала рабочим условиям вызывает утечки, деформацию уплотнений или засорение топливных жиклеров.

Требования к герметизирующим элементам

- Топливная стойкость: инертность к бензину, маслам и присадкам без набухания или растворения.

- Температурная стабильность: сохранение эластичности и геометрии в диапазоне от -40°C до +150°C.

- Механическая прочность: устойчивость к сдавливанию при затяжке и вибрациям без крошения.

- Точность геометрии: соответствие конфигурации посадочных мест толщиной 0.8–1.5 мм.

- Антиадгезионные свойства: исключение прикипания к алюминиевым поверхностям.

Применяемые материалы

| Материал | Тип соединений | Особенности |

|---|---|---|

| Прокладки из маслобензостойкой резины (МБР) | Крышка поплавковой камеры, корпус экономайзера | Базовая комплектация, требуют замены при переборке |

| Паронит ПОН-Б толщиной 0.8–1.0 мм | Фланцы крепления к впускному коллектору | Термостойкость до +400°C, запрессовка без смазки |

| Анаэробные герметики (Loctite 574) | Резьбовые заглушки, винты качества | Полимеризация без воздуха, заполнение микронеровностей |

| Фторопластовые уплотнители (ФУМ-лента) | Топливные штуцеры | Для трубных резьбовых соединений |

При сборке запрещается использование силиконовых герметиков из-за риска отслоения частиц и засора каналов. Прокладки устанавливаются всухую, исключая перекосы, с равномерной затяжкой крепежа моментом 1.2–1.8 Н·м. Контроль герметичности выполняется вакуумным тестером или опрессовкой воздухом под давлением 0.5 атм с погружением в воду.

Проверка уровня топлива в поплавковой камере

Контроль уровня топлива в поплавковой камере карбюратора К-133 критически важен для стабильной работы двигателя. Отклонение от нормы вызывает переобогащение или обеднение топливно-воздушной смеси, что приводит к повышенному расходу топлива, потере мощности и неустойчивому холостому ходу. Точная проверка выполняется при снятой верхней крышке карбюратора после предварительной подготовки.

Перед началом работ обеспечьте ровную установку автомобиля, остановите двигатель и снимите корпус воздушного фильтра. Подготовьте чистую ветошь для удаления остатков топлива, линейку с миллиметровыми делениями и комплект гаечных ключей. Убедитесь в отсутствии подтеканий топлива в соединениях и целостности поплавкового механизма.

Последовательность измерений

- Отсоедините топливный шланг и электропроводку, препятствующие демонтажу

- Выверните шесть винтов крепления верхней крышки карбюратора крестовой отверткой

- Аккуратно снимите крышку вместе с поплавковым узлом, избегая деформации поплавков

- Удалите остатки топлива мягкой кистью, не смещая положение поплавков

- Приложите линейку перпендикулярно плоскости привалочной поверхности корпуса

- Измерьте расстояние от плоскости разъёма до мениска топлива в камере

Нормативные значения: уровень должен составлять 25±0.5 мм. При расхождении более 1 мм требуется регулировка язычка поплавкового механизма подгибанием кронштейна. После регулировки повторно проверьте уровень, убедитесь в отсутствии заедания поплавкового шарнира и герметичности запорной иглы.

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Высота уровня | 24.5-25.5 мм | Затрудненный пуск, перерасход топлива |

| Угол хода поплавка | 50±5° | Неполное заполнение камеры или перелив |

Важно: при сборке равномерно затяните крепежные винты диагональной последовательностью. Проверьте отсутствие перекоса прокладки и герметичность соединения после запуска двигателя. Измерения выполняйте при температуре топлива +20°C.

Калибровка поплавкового механизма по шаблону

Калибровка поплавкового механизма карбюратора К-133 выполняется при помощи специального шаблона, обеспечивающего точное выставление уровня топлива в поплавковой камере. Неправильная настройка приводит к переобогащению или обеднению топливной смеси, что негативно сказывается на работе двигателя.

Процедура требует демонтажа верхней крышки карбюратора для доступа к поплавковой камере. Перед началом регулировки убедитесь в отсутствии деформации поплавкового кронштейна и герметичности самого поплавка – погрузите его в горячую воду на 2-3 минуты для выявления воздушных пузырьков.

Последовательность регулировки

- Установите крышку карбюратора вертикально (штуцером подачи топлива вверх)

- Соедините шаблон с привалочной плоскостью крышки

- Проверьте положение поплавка:

- Язычок поплавка должен равномерно касаться шаблона без продавливания

- Зазор между поплавком и стенкой камеры – 1±0.1 мм по периметру

- Корректировка выполняется аккуратным подгибанием кронштейна крепления поплавка:

Отклонение Действие Поплавок выше шаблона Осторожно отогнуть кронштейн вниз Поплавок ниже шаблона Подогнуть кронштейн вверх - Проверьте ход поплавка: при поднятии до упора расстояние до прокладки крышки должно составлять 15±0.5 мм

После регулировки повторно проверьте уровень топлива визуально при работающем двигателе на холостом ходу – контрольное окно в нижней части камеры должно быть заполнено на 80-85%. При отклонениях выполните калибровку повторно.

Настройка пускового устройства тросом управления

Регулировка пускового устройства карбюратора К-133 выполняется после установки и фиксации троса привода в штатное положение на корпусе воздушной заслонки. Убедитесь, что трос свободно перемещается в оболочке без заеданий и чрезмерного люфта. Проверьте полный ход троса: при вытягивании рукоятки "подсоса" воздушная заслонка должна полностью закрываться, а при утапливании – возвращаться в исходное открытое положение без задержек.

Отрегулируйте длину троса с помощью контргайки на наконечнике у кронштейна карбюратора. При утопленной рукоятке "подсоса" зазор между нижней кромкой воздушной заслонки и стенкой смесительной камеры должен составлять 0.7–1.0 мм. Для точного контроля используйте щуп или сверло подходящего диаметра, вставляя его через главный диффузор при снятом воздушном фильтре. Закрепите контргайку после достижения требуемого зазора.

Последовательность регулировки и контроль

- Снимите воздушный фильтр для доступа к воздушной заслонке.

- Утопите рукоятку "подсоса" в салоне до упора.

- Проверьте зазор под кромкой заслонки щупом 0.7–1.0 мм.

- Ослабьте контргайку на регулировочном наконечнике троса.

- Вращайте наконечник для уменьшения/увеличения зазора.

- Затяните контргайку при правильном зазоре.

Важно: после регулировки проверьте работу устройства при разных температурах двигателя. При полностью вытянутом тросе дроссельная заслонка должна приоткрываться на стартовую величину (регулируется отдельным винтом на кулачке пускового устройства), обеспечивая устойчивые обороты холодного запуска. При прогреве мотора плавное утапливание рукоятки должно сопровождаться постепенным открытием воздушной заслонки без рывков.

| Параметр | Нормальное значение | Инструмент для проверки |

|---|---|---|

| Зазор воздушной заслонки (рукоятка утоплена) | 0.7–1.0 мм | Щуп 0.8 мм или сверло Ø0.8 мм |

| Угол приоткрытия дросселя (рукоятка вытянута) | 0.8–1.0 мм | Щуп под кромку дроссельной заслонки |

| Свободный ход троса в оболочке | не более 1–2 мм | Визуальный контроль |

При возникновении проблем с запуском холодного двигателя после регулировки проверьте состояние пружины диафрагмы пускового устройства и герметичность вакуумного канала. Износ тяг или деформация воздушной заслонки требуют замены деталей. Корректная настройка гарантирует стабильный пуск при -25°C и плавное снижение оборотов по мере прогрева без необходимости подгазовывания.

Корректировка положения дроссельных заслонок

Данная операция обеспечивает синхронность открытия/закрытия заслонок обеих камер, напрямую влияя на равномерность распределения топливовоздушной смеси по цилиндрам. Неправильная синхронизация вызывает вибрации, повышенный расход топлива и неустойчивую работу двигателя на холостом ходу.

Регулировка выполняется на прогретом и заглушенном двигателе после предварительной настройки уровня топлива в поплавковой камере и очистки воздушных жиклёров холостого хода. Требуется обеспечить полную свободу хода тросов привода.

Последовательность регулировки

- Ослабить стопорные винты тяг, соединяющих рычаги первичной и вторичной дроссельных заслонок.

- Повернуть регулировочный винт первичной камеры до плотного закрытия её заслонки (без зазора).

- Повернуть регулировочный винт вторичной камеры до плотного прилегания её заслонки к стенкам диффузора.

- Плавно нажать на привод газа, визуально контролируя одновременное начало открытия обеих заслонок. При отставании одной – повторить пункты 2-3.

- Затянуть стопорные винты тяг при полностью закрытых заслонках, избегая их смещения.

После регулировки проверьте отсутствие заеданий в полном диапазоне хода педали акселератора и выполните финальную настройку оборотов холостого хода винтами "качества" и "количества".

Алгоритм выставления базовых оборотов холостого хода

Двигатель должен быть прогрет до рабочей температуры (80-90°C), воздушная заслонка полностью открыта, система зажигания исправна, а воздушный фильтр чист. Все потребители энергии (фары, печка) необходимо выключить.

Регулировка выполняется двумя винтами: количества смеси (регулирует приоткрытие дроссельной заслонки) и качества смеси (влияет на состав топливовоздушной смеси). Винт качества расположен на корпусе карбюратора, количества – на приводе дросселей.

Порядок регулировки

- Запустите двигатель и дайте ему выйти на рабочую температуру

- Вращайте винт количества для установки повышенных оборотов (~900-1000 об/мин)

- Медленно закручивайте винт качества до появления неустойчивой работы двигателя

- Плавно откручивайте винт качества на ¼-½ оборота до достижения максимально ровных оборотов

- Винтом количества снизьте обороты до нормы (750-800 об/мин для К-133)

- Проверьте реакцию двигателя при резком открытии/закрытии дросселя

После регулировки резкий набор оборотов должен происходить без провалов, а возврат к холостому ходу – без остановки двигателя. При отклонениях повторите пункты 3-5 с минимальными корректировками. Для точной проверки используйте тахометр.

Определение состава смеси методом винтов качества

Метод винтов качества (винтов регулировки состава смеси) основан на анализе реакции двигателя на последовательное обеднение топливно-воздушной смеси. Эти винты, расположенные в нижней части карбюратора К-133, непосредственно влияют на пропускную способность топливных жиклеров холостого хода. Их вращение изменяет сечение каналов подачи топлива в режиме холостого хода и переходных режимах.

Для определения текущего состава смеси винты плавно закручивают (вращая по часовой стрелке), добиваясь последовательного обеднения смеси. Критически важно выполнять регулировку на прогретом до рабочей температуры двигателе, при стабильных оборотах холостого хода. Реакция мотора на манипуляции с винтами является ключевым диагностическим признаком.

Интерпретация реакции двигателя и регулировка

Наблюдайте за изменением оборотов и стабильностью работы при вращении винтов:

- Обороты растут, затем падают: Изначальное увеличение оборотов при закручивании винта (обеднение) с последующим снижением и неустойчивой работой указывает, что исходная смесь была слишком богатой. Требуется дальнейшее плавное обеднение до пика оборотов.

- Обороты сразу падают, работа становится неустойчивой: Резкое ухудшение работы при попытке обеднить смесь свидетельствует о ее изначально бедном состоянии. Необходимо слегка вывернуть винты (обогатить смесь).

- Максимальные и стабильные обороты: Оптимальный состав смеси достигается в положении винтов качества, при котором двигатель развивает наибольшие устойчивые обороты холостого хода. Это положение является целевым для регулировки.

После установки винтов качества в положение максимальных оборотов, необходимо отрегулировать обороты холостого хода винтом количества. Вращая винт количества (обычно расположенный отдельно), установите требуемые заводом-изготовителем обороты холостого хода. Процедуру "качество-количество" часто проводят итеративно для точной настройки.

Признаки некорректной регулировки

Ошибки при настройке винтами качества проявляются характерными симптомами:

| Слишком богатая смесь | Черный дым из выхлопа, повышенный расход топлива, "захлебывание", нагар на свечах. |

| Слишком бедная смесь | Провалы при резком нажатии на газ, перегрев двигателя, "стрельба" в карбюратор или глушитель, потеря мощности. |

| Неустойчивый холостой ход | Плавание оборотов, самопроизвольная остановка двигателя, вибрации даже после регулировки винтом количества. |

Точность регулировки методом винтов качества напрямую влияет на экономичность, приемистость двигателя и долговечность его работы. Регулярная проверка и корректировка состава смеси на холостом ходу - обязательный элемент обслуживания карбюратора К-133.

Проверка герметичности запорной иглы седла

Отсоедините топливный шланг от штуцера карбюратора. Снимите крышку поплавковой камеры, предварительно отвернув крепёжные винты. Извлеките ось поплавков, после чего аккуратно снимите оба поплавка вместе с запорной иглой. Визуально осмотрите конусную часть иглы и седло клапана на предмет механических повреждений, задиров или вмятин.

Очистите седло и иглу сжатым воздухом или мягкой ветошью, смоченной в бензине. Категорически запрещено использовать абразивные материалы или металлические инструменты. Для проверки герметичности соберите узел без поплавков: установите иглу в седло, осторожно прижмите её пальцем, имитируя действие поплавка в закрытом положении.

Методы диагностики

Вакуумный способ:

- Подсоедините ручной вакуумный насос к топливному штуцеру

- Создайте разрежение 0,3-0,5 кгс/см²

- Зафиксируйте показания манометра на 30 секунд

- Падение давления более чем на 10% указывает на негерметичность

Пневматический способ:

- Погрузите узел в ёмкость с чистым бензином

- Подайте сжатый воздух под давлением 0,3 атм во входной канал

- Наблюдайте за областью контакта иглы и седла

- Отсутствие пузырьков воздуха подтверждает герметичность

| Признак неисправности | Воздействие на работу |

| Зависание иглы | Перелив топлива, затопление двигателя |

| Износ конусной поверхности | Повышенный расход топлива |

| Загрязнение седла | Неустойчивые обороты холостого хода |

При обнаружении дефектов замените иглу и седло в сборе. Установите новые компоненты, соблюдая момент затяжки 35-40 Н∙м. После сборки обязательно проверьте уровень топлива в поплавковой камере регулировкой язычка кронштейна поплавков.

Диагностика пропусков зажигания по жиклёрам

Пропуски зажигания в карбюраторных двигателях с К-133 часто связаны с нарушением топливоподачи через жиклёры. Засорение, износ или неверный подбор этих калиброванных элементов приводит к обеднению или обогащению смеси в отдельных цилиндрах, что проявляется в троении двигателя, потере мощности и хлопках в выпускной системе.

Диагностика требует последовательной проверки состояния и пропускной способности жиклёров, сравнения их маркировки с техническими требованиями, а также анализа свечей зажигания на предмет характерных отложений, указывающих на состав смеси. Особое внимание уделяется равномерности топливоподачи по цилиндрам.

Методы диагностики и устранения неисправностей

Ключевые этапы проверки:

- Визуальный осмотр жиклёров: выявление механических повреждений, коррозии, смолистых отложений или эмульсионного налёта.

- Продувка сжатым воздухом: контроль свободного прохода воздуха через каналы жиклёра и эмульсионные трубки.

- Сверка маркировки: соответствие номиналов главных (ГДЖ), холостого хода (ХХ) и воздушных (ВЖ) жиклёров спецификации К-133.

Анализ свечей зажигания:

| Состояние свечи | Возможная причина | Проверяемый жиклёр |

|---|---|---|

| Белый налёт, оплавление электрода | Обеднённая смесь | ГДЖ (занижен), ВЖ (завышен) |

| Чёрный маслянистый или сухой нагар | Переобогащённая смесь | ГДЖ (завышен), ХХ (засорён) |

| Неравномерный цвет изолятора по цилиндрам | Разная пропускная способность жиклёров | Комплект ГДЖ/ВЖ |

Порядок регулировки:

- Демонтировать топливный купол карбюратора.

- Извлечь жиклёры, промыть в ацетоне или спецрастворе.

- Проверить калибровочные отверстия иглой правильного диаметра (без усилий!).

- Заменить жиклёры с отклонениями в маркировке или геометрии.

- Установить топливный купол с заменой уплотнительных прокладок.

Важно: после чистки или замены жиклёров обязательна регулировка уровня топлива в поплавковой камере и проверка оборотов холостого хода. Несоответствие уровня приводит к вторичному обогащению/обеднению смеси, маскирующему дефект жиклёров.

Чистка топливных жиклёров нитрорастворителем

Процедура очистки жиклёров карбюратора К-133 нитрорастворителем требует аккуратности и соблюдения мер безопасности. Перед началом работ жиклёры демонтируют из карбюратора, используя тонкий металлический крючок или пинцет, избегая механических повреждений калиброванных отверстий.

Детали помещают в стеклянную или металлическую ёмкость с нитрорастворителем на 15-30 минут. Для усиления эффекта применяют ультразвуковую ванну либо мягкую кисточку, аккуратно обрабатывая внешние поверхности и каналы. Категорически запрещено использовать проволоку, иглы или сжатый воздух – это нарушает геометрию отверстий.

Ключевые этапы и правила

После очистки выполните обязательные действия:

- Промойте жиклёры под струёй чистого бензина для удаления остатков растворителя.

- Просушите сжатым воздухом низкого давления (не более 1 атм), направляя поток перпендикулярно отверстиям.

- Проверьте пропускную способность:

- Сопоставьте маркировку на детали с паспортными данными

- Убедитесь в свободном прохождении света через калиброванное отверстие

Важно: Работы проводят в проветриваемом помещении с использованием нитриловых перчаток и защитных очков. Нитрорастворитель агрессивен к резиновым уплотнениям – избегайте его контакта с другими компонентами карбюратора.

| Тип жиклёра | Риск повреждения | Рекомендуемое время очистки |

|---|---|---|

| Главный топливный (ГТЖ) | Высокий (засорение боковых каналов) | 20-25 минут |

| Холостого хода (ЖХХ) | Критичный (малый диаметр отверстия) | 15-20 минут |

Технология продувки воздушных каналов насосом

Продувка воздушных каналов карбюратора К-133 выполняется для удаления механических загрязнений, пыли и отложений, нарушающих расчетное сечение каналов и точность дозировки топлива. Для процедуры требуется ручной пневматический насос со штуцером, совместимым с диаметром каналов, и чистая ветошь.

Перед началом работ карбюратор демонтируется с двигателя, сливается остаток топлива из поплавковой камеры и снимается воздушный фильтр. Все регулировочные винты предварительно фиксируются в исходном положении, резиновые уплотнения защищаются от контакта со сжатым воздухом.

Порядок выполнения продувки

- Визуально определить целевые каналы: главный воздушный жиклер (1), эмульсионные трубки (2), каналы холостого хода (3), переходную систему (4)

- Зафиксировать карбюратор в тисках с мягкими накладками под углом 30-40° к горизонту

- Подавать воздух короткими импульсами (2-3 секунды) под давлением не более 4 атм в последовательности:

- От входного коллектора к диффузорам

- От топливных жиклеров к эмульсионным колодцам

- Через каналы системы холостого хода

- Контролировать вылет частиц из противоположных отверстий на белой ткани

- При уплотнении засоров – повторить импульсы с увеличением давления до 6 атм (макс.)

Важно: запрещена продувка при снятых жиклерах – воздушный удар повреждает седла клапанов. После обработки обязательна проверка пропускной способности каналов эталонной струей воздуха под давлением 1 атм.

Контроль соотношения бензин/воздух газоанализатором

Газоанализатор измеряет концентрацию токсичных компонентов в выхлопных газах двигателя, позволяя объективно оценить состав топливовоздушной смеси. Основным контролируемым параметром выступает уровень окиси углерода (CO), прямо зависящий от соотношения бензина и воздуха.

Для замера двигатель прогревают до рабочей температуры (80-90°C), отключают все энергопотребители и поддерживают обороты холостого хода в пределах 800-1000 об/мин. Зонд газоанализатора помещают в выхлопную трубу на глубину не менее 300 мм.

Интерпретация показаний и регулировка

Оптимальный уровень CO для карбюратора К-133 на холостом ходу составляет 0.5-1.2%. Превышение нормы указывает на переобогащенную смесь, понижение – на переобедненную. Регулировка выполняется винтами:

- Винт качества смеси: вращением изменяют сечение топливного жиклёра холостого хода

- Винт количества смеси: корректирует базовую подачу воздуха

Последовательность действий при регулировке:

- Зафиксировать исходные показания CO и оборотов

- Медленно вращать винт качества, отслеживая изменение CO на дисплее

- Добиться значения 0.8-1.0% плавными корректировками

- Винтом количества выставить обороты холостого хода 850±50 об/мин

- Повторно проверить CO после изменения оборотов

Типичные несоответствия и их причины:

| Показание CO (%) | Состояние смеси | Возможные причины |

|---|---|---|

| Выше 1.5 | Слишком богатая | Засор воздушного жиклёра, высокий уровень топлива в поплавковой камере |

| Ниже 0.3 | Слишком бедная | Подсос воздуха, засор топливных каналов, низкий уровень топлива |

После регулировки проверяют реакцию двигателя на резкое открытие дросселя – отсутствие провалов подтверждает корректность настройки. Контроль повторяют через 500-1000 км пробега.

Распространённые дефекты состава смеси: обогащение

Обогащение топливовоздушной смеси в карбюраторе К-133 возникает при избыточной подаче топлива или недостатке воздуха. Это нарушает оптимальное соотношение 1:14–1:15, ухудшая эффективность сгорания и повышая токсичность выхлопа.

Характерные признаки включают черный дым из глушителя, хлопки в выпускной системе, повышенный расход бензина, снижение мощности двигателя и замасленные свечи зажигания. Длительная эксплуатация с такой неисправностью приводит к повышенному нагарообразованию в цилиндрах.

Основные причины обогащения смеси

- Высокий уровень топлива в поплавковой камере: деформация поплавка, износ игольчатого клапана или засорение его седла.

- Засорение воздушных жиклёров: ограничение подачи воздуха в эмульсионные колодцы, нарушающее баланс смеси.

- Износ топливных жиклёров: увеличение пропускной способности из-за механического повреждения или некорректного ремонта.

- Негерметичность запорного клапана экономайзера: постоянная подача дополнительного топлива в режимах частичных нагрузок.

- Зависание воздушной заслонки: механический дефект привода или троса, блокирующий полное открытие.

| Дефект | Последствия | Способ устранения |

|---|---|---|

| Деформация поплавка | Постоянное переполнение камеры | Замена поплавка, регулировка уровня |

| Засор воздушного жиклёра ГДС | Обогащение на всех режимах | Продувка сжатым воздухом, промывка |

| Износ главного топливного жиклёра | Рост пропускной способности на 10–15% | Замена жиклёра на эталонный |

| Заедание воздушной заслонки | Недостаток воздуха на прогреве | Чистка оси заслонки, смазка привода |

Типичные неисправности: переобеднение топлива

Переобеднение топливной смеси возникает при недостаточном поступлении бензина в смесительную камеру карбюратора К-133. Проявляется провалами мощности при резком открытии дросселя, хлопками во впускном коллекторе, перегревом двигателя и повышенным расходом топлива из-за нарушения процесса сгорания.

Длительная эксплуатация с переобеднённой смесью провоцирует прогар клапанов, оплавление поршней и ускоренный износ цилиндропоршневой группы. Характерный признак – белый или светло-серый цвет изоляторов свечей зажигания.

Основные причины и методы устранения

| Причина | Диагностика | Устранение |

|---|---|---|

| Загрязнение топливных жиклёров | Снижение пропускной способности ГДС | Продувка сжатым воздухом, промывка ацетоном |

| Низкий уровень в поплавковой камере | Замер щупом через контрольное отверстие | Регулировка язычка поплавка, замена игольчатого клапана |

| Подсос воздуха через прокладки | Обработка соединений пеной-герметиком при работающем двигателе | Замена прокладок под карбюратором и впускным коллектором |

| Дефекты топливоподкачивающего насоса | Проверка давления в топливной магистрали | Замена диафрагмы насоса или всего узла |

Дополнительные факторы:

- Заужение топливных каналов из-за смолистых отложений

- Деформация поплавка с потерей герметичности

- Залипание иглы экономайзера мощностных режимов

Устранение неисправности плавающих холостых оборотов

Плавающие обороты холостого хода на карбюраторе К-133 проявляются как нестабильная работа двигателя при отпущенной педали газа: стрелка тахометра хаотично колеблется в диапазоне 500-1500 об/мин. Это возникает из-за нарушения баланса топливно-воздушной смеси или механических дефектов дозирующей системы.

Основные причины неисправности связаны с подсосом постороннего воздуха, загрязнением каналов холостого хода, износом дроссельных заслонок или нарушением регулировочных параметров. Для диагностики потребуется визуальный осмотр узлов, проверка герметичности соединений и анализ состава выхлопных газов.

Алгоритм диагностики и устранения

- Проверка герметичности:

- Осмотрите уплотнения фланца карбюратора и впускного коллектора

- Продиагностируйте вакуумные шланги и крышку трамблера на предмет трещин

- Обработайте стыки аэрозолем-течеискателем при работающем двигателе

- Чистка системы холостого хода:

- Демонтируйте и промойте жиклер холостого хода (ЖХХ) сжатым воздухом

- Прочистите калиброванные отверстия в смесительной камере проволокой Ø0.3 мм

- Удалите отложения в топливных колодцах аэрозольным очистителем

- Регулировочные работы:

Параметр Норматив Инструмент Уровень топлива в поплавковой камере 25±1 мм Штангенциркуль Зазор дроссельной заслонки 1.0-1.2 мм Щуп 1.0 мм Качество смеси (винт состава) 1.5-2 оборота от упора Отвертка SL4 - Контроль механических компонентов:

- Проверьте люфт оси дроссельных заслонок (макс. 0.05 мм)

- Убедитесь в отсутствии деформации поплавка и корректности работы игольчатого клапана

- Протестируйте ЭПХХ на плавность хода и отсутствие заеданий

После выполнения работ выполните финальную регулировку: прогрейте двигатель до 80°C, винтом количества установите обороты 750-800 об/мин, затем винтом качества добейтесь максимальных оборотов и снова снизьте их до нормы количественным винтом. Устойчивая работа в течение 3 минут на холостом ходу подтвердит устранение неисправности.

Диагностика падения мощности под нагрузкой

Падение мощности под нагрузкой на двигателях с карбюратором К-133 чаще всего связано с нарушением топливоподачи или составления топливовоздушной смеси. Данная проблема проявляется при резком нажатии педали газа, движении в гору или буксировке груза, когда мотор не развивает требуемых оборотов и "захлебывается".

Ключевые причины кроются в засорении каналов, износе компонентов или нарушениях регулировок. Системная проверка требует последовательного исключения факторов, начиная с топливной системы и заканчивая анализом работы дозирующих элементов под нагрузкой.

Основные причины и методы проверки

Типичные неисправности:

- Недостаток топлива в поплавковой камере: Проверка уровня горючего, герметичности игольчатого клапана и состояния поплавка.

- Загрязнение топливных жиклёров: Особенно главного жиклёра и эмульсионных трубок ГДС. Требуется демонтаж и продувка сжатым воздухом.

- Нарушение работы ускорительного насоса: Износ манжеты, заедание штока или засор распылителя. Контроль струи при резком открытии дросселя.

- Разрежение в топливном баках: Засор сапунной трубки или вентиляционного клапана крышки.

Этапы диагностики:

- Визуальный осмотр на предмет подсоса воздуха (трещины в корпусе, износ прокладок).

- Замер уровня топлива в поплавковой камере через смотровое окно.

- Контроль производительности ускорительного насоса (объём впрыска за 10 ходов – 5-7 см³).

- Проверка пропускной способности жиклёров эталонной проволокой или калиброванным раствором.

- Тест вакуумного привода экономайзера мощностных режимов на герметичность.

| Симптом | Возможная причина | Инструмент проверки |

|---|---|---|

| Двигатель "троит" под нагрузкой | Загрязнение ГДС, подсос воздуха | Пневмотестер, продувочный пистолет |

| Чёрный дым из выхлопа | Перелив топлива, неисправность экономайзера | Гаечный ключ 8мм, манометр |

| Провалы при разгоне | Износ диафрагмы насоса, засор распылителя | Шприц медицинский, линейка |

Важно: Перед регулировкой карбюратора исключите неисправности зажигания (свечи, трамблёр) и механические проблемы двигателя (компрессия, клапанный зазор). Проверку жиклёров проводите только калиброванным инструментом – сверловка запрещена!

Правила замены износившихся уплотнительных колец

Износ уплотнительных колец карбюратора К-133 приводит к утечкам топлива, подсосу воздуха и нарушению состава топливно-воздушной смеси. Своевременная замена предотвращает перерасход горючего, неустойчивую работу двигателя и поломки смежных узлов.

Перед началом работ подготовьте комплект новых колец (резина марки МБР, стойкая к бензину), очиститель карбюратора, сжатый воздух, пинцет и ветошь. Обеспечьте чистоту рабочей зоны – малейшие загрязнения нарушат герметичность.

Последовательность замены

- Демонтаж: Снимите корпус карбюратора, аккуратно извлеките старые кольца пинцетом. Не применяйте металлические инструменты – рискуете повредить канавки.

- Очистка посадочных мест: Удалите остатки резины и нагар с канавок и смежных поверхностей с помощью очистителя. Продуйте полости сжатым воздухом.

- Подбор колец: Сравните новые кольца со старыми – диаметр и сечение должны полностью совпадать. Используйте только термостойкую резину толщиной 1.5–2 мм.

- Установка:

- Смажьте кольца чистым моторным маслом

- Равномерно утопите в канавки без перекосов и скручиваний

- Убедитесь, что соединения не имеют зазоров

- Контроль сборки: После монтажа корпуса проверьте равномерность затяжки винтов (момент 3–5 Н·м). Запустите двигатель и проверьте узлы на отсутствие течей при рабочих оборотах.

Используйте только оригинальные кольца ГОСТ 18829-73 – несоответствие материала или размеров вызовет деформацию и потерю герметичности. Повторную регулировку карбюратора выполняйте после 20–30 км пробега.

Подбор топливных жиклёров под разные условия эксплуатации

Основной задачей подбора жиклёров является обеспечение оптимального соотношения воздуха и топлива (14.7:1 для нормальных условий) на всех режимах работы двигателя. Несоответствие пропускной способности жиклёров внешним факторам приводит к переобогащению или обеднению смеси, снижая КПД силового агрегата.

Калибровочные характеристики стандартных жиклёров К-133 рассчитаны на усреднённые условия эксплуатации при температуре +20°C, атмосферном давлении 760 мм рт.ст. и умеренной влажности. Реальные условия требуют адаптации топливоподачи для сохранения динамики и экономичности.

Факторы влияния и методы коррекции

Ключевые параметры для перерасчёта пропускной способности:

- Температура воздуха: при +30°C и выше требуется установка жиклёров на 3-5% менее производительных, чем базовые

- Высота над уровнем моря: каждые 1000 метров высоты требуют уменьшения сечения на 6-8% из-за разрежения воздуха

- Атмосферное давление: падение на 10 мм рт.ст. ниже нормы диктует обеднение смеси на 1%

- Стиль эксплуатации: для спортивной езды применяют жиклёры на 7-10% производительнее штатных

| Условия | Коррекция сечения | Рекомендуемые номера* |

|---|---|---|

| Горная местность | -8% | ДМЖ-120 → ДМЖ-110 |

| Жаркий климат | -4% | ГЖ-1.40 → ГЖ-1.34 |

| Спортивное ТВ | +9% | ДЖ-135 → ДЖ-147 |

| Зимняя эксплуатация | +3% | ГЖ-1.20 → ГЖ-1.24 |

*Примеры для базовой комплектации К-133: ГЖ – главный жиклёр, ДЖ – дроссельный, ДМЖ – жиклёр холостого хода

Порядок регулировки

- Зафиксировать показания штатных жиклёров

- Рассчитать требуемое изменение пропускной способности с поправкой на плотность топлива

- Установить экспериментальные жиклёры с шагом 2-3% от номинала

- Провести ходовые испытания с контролем:

- цвета свечей зажигания

- расхода топлива на 100 км

- реакции на резкое открытие дросселя

Критические последствия ошибок: установка жиклёров завышенного сечения вызывает перерасход топлива, закоксовывание колец и чёрный выхлоп. Недостаточная пропускная способность ведёт к провалам мощности, перегреву клапанов и оплавлению электродов свечей.

Рекомендации по зимнему хранению карбюратора

Перед консервацией двигателя на зиму выполните полную очистку карбюратора от остатков топлива. Запустите мотор, перекройте подачу бензина и дайте ему выработать остатки горючего в поплавковой камере до самостоятельной остановки. Это предотвратит загустение топливных отложений и коррозию внутренних каналов.

Демонтируйте карбюратор с двигателя для детального обслуживания. Разберите корпус, извлеките жиклеры, игольчатый клапан и ускорительный насос. Промойте все детали ацетоном или специальным очистителем карбюратора, уделяя внимание калиброванным отверстиям. Продуйте каналы сжатым воздухом для удаления абразивных частиц.

Ключевые этапы консервации

После очистки выполните комплексную защиту узлов:

- Нанесите консервационное масло на поверхности дроссельных заслонок и ось их вращения

- Обработайте внутренние полости корпуса аэрозольным препаратом ВТВ или аналогом

- Погрузите жиклеры и топливные клапаны в трансмиссионное масло на 15 минут

Соберите карбюратор без установки прокладок и поместите его в герметичный контейнер. Добавьте внутрь упаковки силикагель-осушитель для контроля влажности. Храните при температуре от -10°C до +25°C в сухом месте без доступа солнечного света.

| Элемент | Частота проверки | Критерий контроля |

|---|---|---|

| Состояние консерванта | Каждые 3 месяца | Отсутствие подтеков |

| Влажность в контейнере | Ежемесячно | Цвет индикатора силикагеля - голубой |

| Подвижность заслонок | Перед установкой | Плавный ход без заеданий |

Перед весенним монтажом обязательно замените все уплотнительные прокладки и диафрагмы. Проверьте уровень топлива в поплавковой камере и отрегулируйте его при отклонении от нормы 25±1 мм. Запускайте двигатель только после заполнения топливной системы свежим бензином.

Список источников

При подготовке информации о карбюраторе К-133 использовались специализированные технические документы и профильные издания советского периода. Указанные источники содержат детальные данные о конструкции и эксплуатации устройства.

Основой для изучения послужили официальные руководства производителя, методические пособия для автомехаников и справочная литература по топливным системам. Все материалы проверены на соответствие техническим стандартам СССР.

- Заводская инструкция по эксплуатации карбюраторов К-133 - Официальный технический документ производителя

- Руководство по ремонту автомобильных карбюраторов - Издательство "Транспорт", 1987

- Государственный стандарт ГОСТ 14846-81: Карбюраторы автомобильные. Технические условия

- Учебное пособие Устройство и регулировка карбюраторов для ПТУ - Автор Иванов П.С., 1990

- Справочник автомеханика: Топливная аппаратура бензиновых двигателей - Под ред. Сидорова А.В.

- Журнал "Автомобильная промышленность": Особенности обслуживания карбюраторов К-133 - №4, 1985

- Ведомственные технические условия ВТУ 37.001.032-85: Карбюраторы К-133. Методы регулировки