Карбюратор К 135 - устройство и настройка

Статья обновлена: 01.03.2026

Карбюратор К 135 – классический элемент топливной системы советских мотоциклов, заслуживший репутацию надежного и ремонтопригодного узла.

Изучение его конструкции и принципов настройки критически важно для стабильной работы двигателя, оптимального расхода топлива и поддержания мощности двухколесной техники.

Данное руководство детально разберет составные части механизма и предоставит четкую методику регулировочных операций.

Общая компоновка корпуса К 135

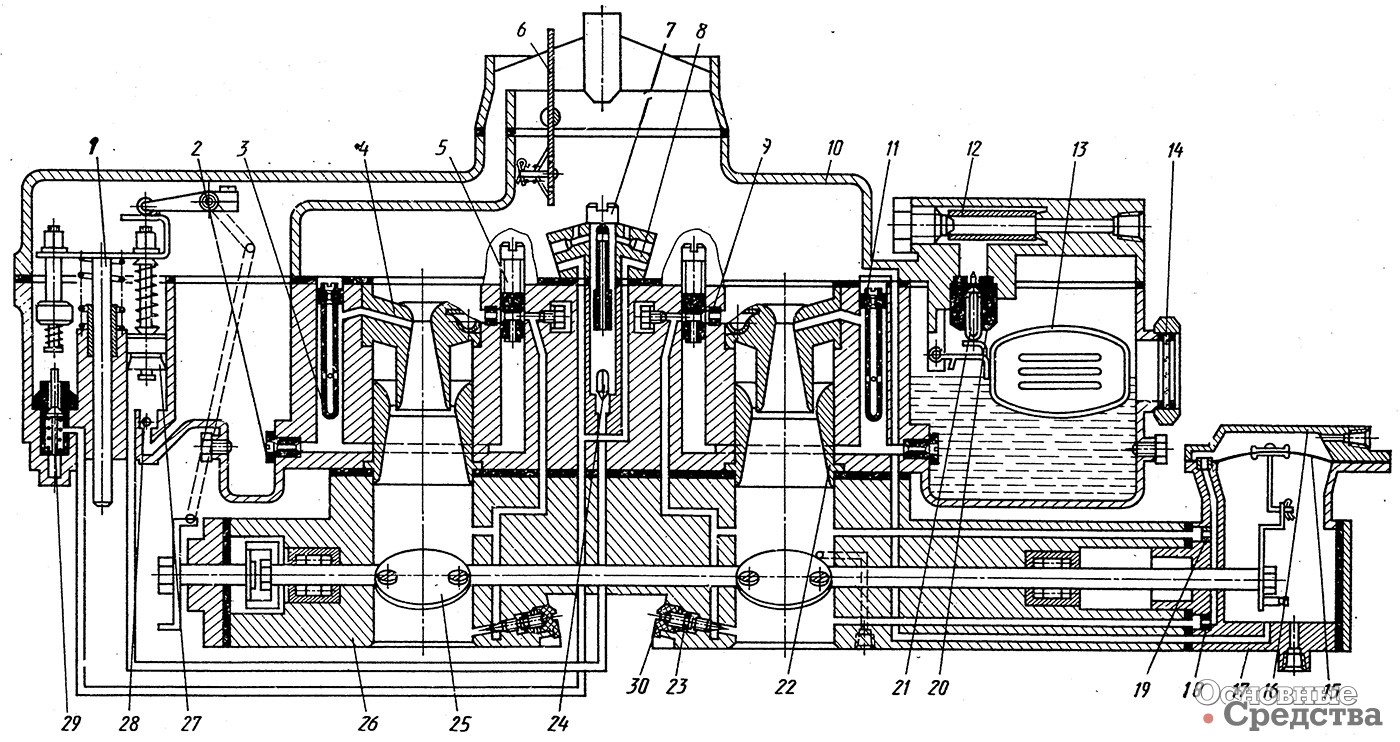

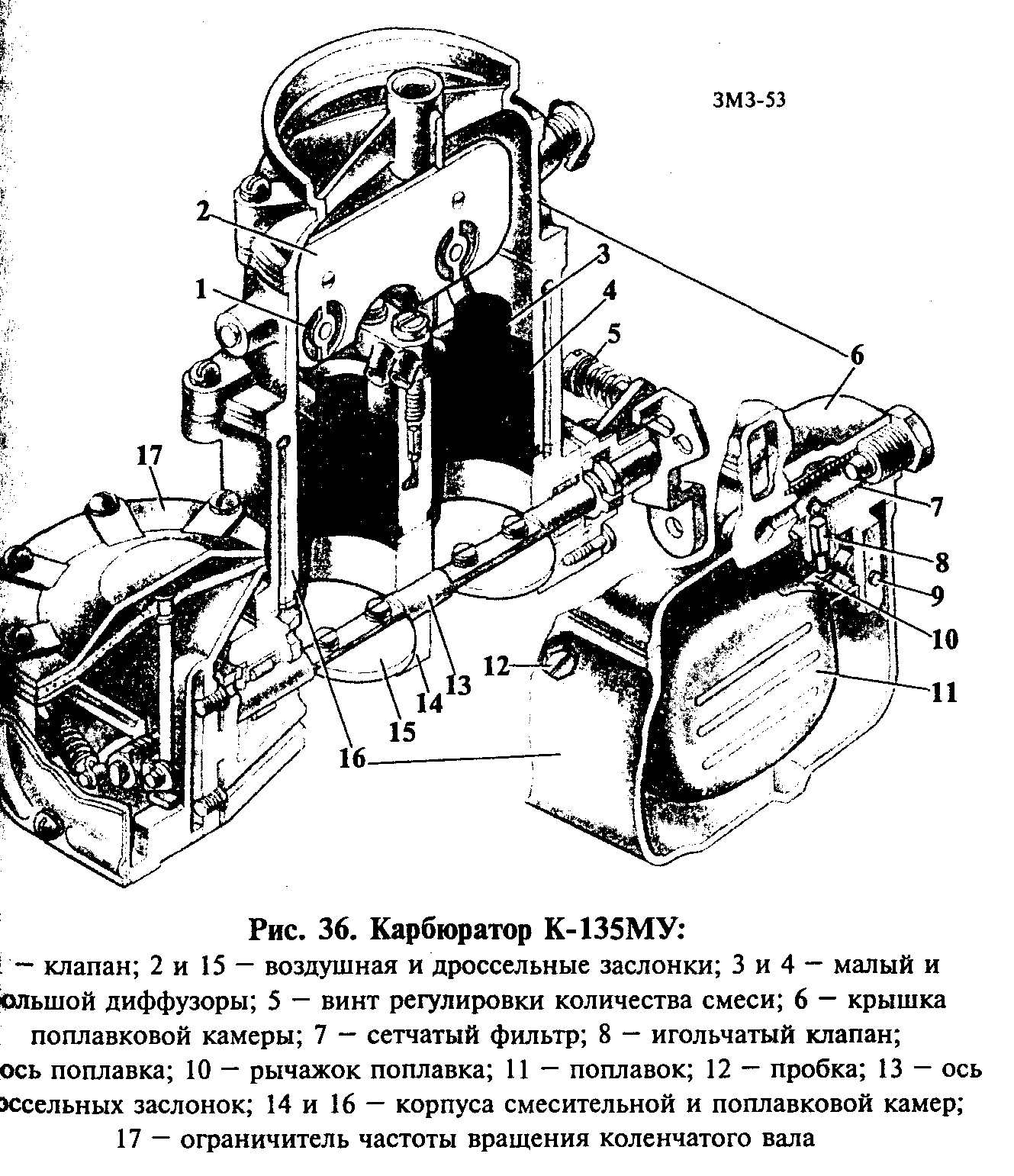

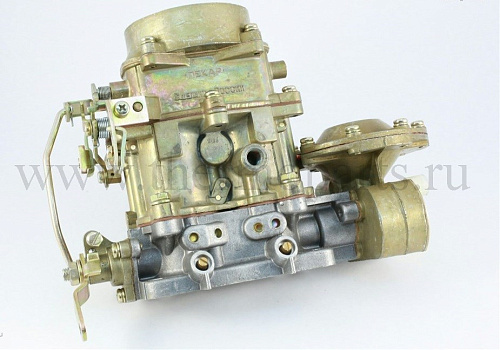

Корпус карбюратора К-135 выполнен в виде цельнолитой алюминиевой конструкции. В нем интегрированы две идентичные смесительные камеры с вертикальными каналами, объединенные общей поплавковой камерой в средней части конструкции. Нижним фланцем корпус крепится к впускному коллектору двигателя, а верх соединен с воздушным патрубком через переходник.

Первичная и вторичная камеры расположены симметрично относительно продольной оси. Каждая содержит собственный большой и малый диффузоры, главную дозирующую систему и механизм дроссельной заслонки. Верхняя плоскость корпуса закрыта крышкой с уплотнителем, несущей топливный штуцер и игольчатый клапан поплавка.

- Поплавковая камера - центральный резервуар единого профиля, обеспечивающий топливом обе смесительные камеры через раздельные каналы

- Смесительные камеры - автономные цилиндрические полости с калиброванными диффузорами и распылителями

- Дроссельные валы - два независимых вала из легированной стали, установленные в нижней части корпуса перпендикулярно воздушным каналам

- Топливные колодцы - вертикальные каналы с резьбовыми гнездами для установки главных топливных жиклеров

- Система холостого хода - сеть каналов и регулировочных винтов, выведенных на боковые поверхности корпуса

Материалы изготовления основных деталей карбюратора К-135

Корпус карбюратора традиционно отливается из алюминиевых сплавов (чаще – силуминов), сочетающих малый вес с необходимой прочностью и хорошей обрабатываемостью. Этот материал обеспечивает достаточную устойчивость к вибрациям и коррозионным воздействиям топливно-воздушной смеси.

Дроссельные и воздушные заслонки изготавливаются из легких алюминиевых сплавов или латуни. Утопленная центральная часть заслонок и кромки подвергаются точной механической обработке для обеспечения герметичности при закрытии. Оси заслонок выполняются из стали, обладающей высокой износостойкостью в зонах трения о корпус.

Ключевые материалы функциональных компонентов

- Жиклеры (топливные и воздушные): Латунь – обеспечивает прецизионное калиброванное отверстие, стойкое к эрозии топливом.

- Игольчатый клапан экономайзера: Твердая износостойкая сталь или латунь для запирающей иглы, резина (резиновая манжета) для уплотнения.

- Поплавок: Полый латунный (паяный) или полимерный (термостойкий пластик) – легкий и не тонущий в бензине.

- Резиновые уплотнения: Масло- и бензостойкая резина для манжет, колец и диафрагм ускорительного насоса.

- Пружины и крепеж: Сталь (углеродистая или нержавеющая) для пружин дозаторов, экономайзера, регулировочных винтов и метизов.

Топливные каналы и полости внутри корпуса подвергаются гальванической обработке (например, анодированию) или покрытию стойкими лаками для предупреждения коррозии алюминия от контакта с современными бензинами. Прокладки между корпусом половин карбюратора и впускным коллектором изготавливаются из паронита или специального армированного термостойкого картона.

Принцип работы поплавковой камеры карбюратора К-135

Поплавковая камера обеспечивает постоянный уровень топлива перед главным топливным жиклером. Основными компонентами системы являются корпус камеры, поплавок на оси, запорная игла с шарнирным креплением и седло клапана на топливоподводящем канале. Рабочий уровень горючего строго дозирован относительно распылителя.

При расходе топлива двигателем уровень в камере понижается, что вызывает опускание поплавка. Это движение через рычаг отводит запорную иглу от седла, открывая доступ горючему из бензобака. По мере заполнения камеры поплавок поднимается и при достижении заданного уровня игла перекрывает топливный канал, прекращая подачу.

Ключевые параметры системы:

- Уровень топлива (17±1 мм от плоскости разъёма) - регулируется подгибом язычка поплавкового рычага

- Герметичность запорного клапана - проверяется давлением 0,3 атм (утечка не допускается)

- Вертикальный ход поплавка - ограничивается верхним упором для предотвращения перелива

Устройство игольчатого клапана карбюратора К-135

Игольчатый клапан карбюратора К-135 выполняет критически важную функцию точного дозирования топлива, подаваемого в поплавковую камеру, и поддержания в ней строго заданного уровня. Его конструкция напрямую влияет на стабильность работы двигателя, предотвращая как перелив топлива, так и его нехватку при различных режимах.

Основными компонентами игольчатого клапана являются седло клапана, запорная игла с уплотнителем и подпружиненный механизм привода иглы, взаимодействующий с поплавком. Исправность и чистота каждой детали гарантируют герметичность системы профиля.

Конструкция игольчатого клапана включает следующие элементы:

- Седло клапана: Прессуется в корпус поплавковой камеры. Имеет точно обработанное коническое отверстие, формирующее запорную поверхность. Обычно изготавливается из латуни.

- Запорная игла: Подвижный элемент, непосредственно перекрывающий подачу топлива. Состоит из металлического корпуса и эластичного уплотнительного элемента (часто из специальной резины или витона), который обеспечивает плотное прилегание к седлу.

- Ось поплавка: Фиксирует поплавок, обеспечивая его свободное вращение при изменении уровня топлива.

- Поплавок: Легкая полая деталь (латунный или пластиковый), свободно плавающая на поверхности бензина в камере. Передает усилие через рычаг на иглу.

- Рычаг поплавка: Соединяет поплавок с запорной иглой. При подъеме уровня топлива поплавок давит на рычаг, который, в свою очередь, толкает иглу в седло, прекращая подачу топлива.

Конструкция и функции поплавка

Поплавок представляет собой герметичную полую камеру, изготовленную из тонкостенной латуни или синтетических материалов, шарнирно закреплённую на оси внутри поплавковой камеры карбюратора. Его основная задача – реагировать на уровень топлива посредством изменения положения при изменении объёма горючего: всплывая при наполнении камеры и опускаясь при расходовании топлива.

Через систему рычагов поплавок механически связан с запирающей иглой топливного клапана. При заполнении камеры до заданного уровня поплавок поднимается, перемещая рычаг и принудительно прижимая иглу к седлу клапана, перекрывая подачу бензина из топливопровода. По мере расходования топлива опускающийся поплавок ослабляет давление на иглу, позволяя клапану открыться под действием давления топлива из магистрали для восполнения запаса горючего. Эта непрерывная цикличная работа обеспечивает стабильный уровень топлива в поплавковой камере – критически важный параметр для корректного формирования топливовоздушной смеси во всех режимах работы двигателя.

Ключевые функции:

- Регулировка уровня топлива в поплавковой камере в заданных пределах работы;

- Автоматическое управление запорным игольчатым клапаном топливоподачи;

- Поддержание относительно постоянного уровня бензина независимо от условий эксплуатации;

- Предотвращение перелива топлива и образования "богатой" смеси при наклонах или вибрациях.

Конструкционные особенности:

Корпус поплавка имеет тщательно рассчитанную плавучесть и массу для гарантированного воздействия на иглу клапана с требуемым усилием. Ось крепления обеспечивает минимум трения при перемещениях. Точность посадки иглы в сёдле клапана и степень свободы движения поплавковой системы напрямую влияют на стабильность поддерживаемого уровня топлива.

Внимание! Нарушение герметичности поплавка (трещины, деформация) или повреждение его оси немедленно приводит к некорректной работе топливоподачи – переливу либо недоливу, что провоцирует либо затруднённый пуск, повышенный расход, либо падение мощности двигателя.

Назначение главной дозирующей системы

Основная функция главной дозирующей системы (ГДС) – обеспечение двигателя топливовоздушной смесью оптимального состава в рабочих режимах, соответствующих средним и высоким нагрузкам. Она активируется после системы холостого хода, когда открытие дроссельной заслонки превышает определённый угол, и поддерживает стабильную работу мотора на частичных и полных нагрузках.

ГДС регулирует соотношение бензина и воздуха на установившихся оборотах, а также при плавном разгоне. Её конструкция гарантирует пропорциональное увеличение подачи топлива при росте воздушного потока через диффузор карбюратора, поддерживая стехиометрический состав смеси (~14.7:1), необходимый для эффективного сгорания и максимальной мощности.

Ключевые задачи системы:

- Дозирование топлива пропорционально воздушному потоку в диапазоне 25–100% открытия дросселя.

- Поддержание сбалансированного соотношения воздух/бензин при изменении нагрузки и оборотов.

- Компенсация избыточной подачи топлива на малых разрежениях (через экономайзер или пневматический тормоз топлива).

| Элемент ГДС | Роль в дозировании |

|---|---|

| Главный топливный жиклёр | Задаёт базовый расход бензина при номинальных режимах |

| Воздушный корректор | Снижает разрежение в эмульсионном канале, предотвращая переобогащение |

| Эмульсионная трубка | Смешивает топливо с воздухом для улучшения испаряемости |

Точность работы ГДС критична для динамики, экономичности и токсичности выхлопа. Неправильная регулировка приводит к «провалам» при разгоне, снижению мощности либо повышенному расходу топлива.

Составные части главного топливного жиклера

Главный топливный жиклер карбюратора К-135 представляет собой прецизионный калиброванный компонент цилиндрической формы с центральным калибровочным отверстием, определяющим объем подачи топлива на средних и высоких оборотах двигателя. Изготавливается чаще всего из латуни методом точного литья с последующей обработкой, что гарантирует строгую геометрию внутреннего канала.

Конструктивно элемент включает три ключевых участка: входной патрубок с фильтрующими щелями для первичной очистки горючего, калиброванный канал постоянного диаметра для дозирования потока, а также выходной фланец с уплотняющим конусом для фиксации в эмульсионном колодце карбюратора. Винтовая наружная резьба обеспечивает герметичную установку в корпусе поплавковой камеры.

- Калибровочное отверстие (дозирующее) – центральная часть с точно рассчитанным диаметром (например, Ø1.35 мм), определяющим пропускную способность

- Уплотнительный конус – коническая поверхность у основания, создающая герметичное соединение с седлом жиклера

- Фильтрующие щели – радиальные прорези ниже резьбы, задерживающие крупные загрязнения

- Шестигранная головка – зона под гаечный ключ для монтажа/демонтажа

- Сопрягаемая резьба – метрическая или трубная резьба (тип М8×1), обеспечивающая фиксацию

Роль воздушного корректора

Воздушный корректор карбюратора К-135 обеспечивает регулировку состава топливно-воздушной смеси посредством изменения подачи воздуха в каналы системы холостого хода и переходной системы. Он представляет собой винт конической формы, который вкручивается в корпус карбюратора и дозирует дополнительный воздух для эмульсирования бензина перед поступлением в смесительную камеру.

Корректируя положение этого винта, изменяется сопротивление воздушного тракта: при выкручивании винта интенсивность воздушного потока повышается, что обедняет смесь за счёт усиления эмульгирования топлива. Закручивание винта ограничивает доступ воздуха, повышая концентрацию топлива и обогащая смесь. Эта функция критична для компенсации изменений атмосферного давления или температуры воздуха.

Ключевые задачи корректора

- Точная настройка холостого хода: устранение переобогащения или переобеднения смеси при минимальных оборотах двигателя.

- Стабилизация переходных режимов: предотвращение «провалов» при резком открытии дроссельной заслонки.

- Адаптация к внешним условиям: автоматическая коррекция состава смеси при изменении плотности воздуха (высота над уровнем моря, климат).

| Положение винта | Воздействие на смесь | Эффект на работу двигателя |

|---|---|---|

| Выкручивание | Обеднение | Повышение экономичности (риск перегрева) |

| Закручивание | Обогащение | Улучшение приёмистости (повышение расхода топлива) |

Устройство системы холостого хода

Система холостого хода карбюратора К-135 обеспечивает стабильную работу двигателя на низких оборотах. Основными компонентами являются:

- Топливный жиклёр холостого хода, расположенный в нижней части поплавковой камеры – регулирует подачу бензина

- Воздушный жиклёр холостого хода – дозирует воздух для формирования эмульсии

- Вертикальный канал и выходные отверстия – выводят смесь под дроссельную заслонку

- Винт "качества" смеси – корректирует соотношение бензин/воздух

- Винт "количества" – регулирует базовую частоту вращения коленвала

Топливо из поплавковой камеры проходит через жиклёр ХХ, смешиваясь с воздухом из воздушного жиклёра в эмульсионном колодце. Образованная эмульсия поступает по вертикальному каналу к двум отверстиям за дроссельной заслонкой: переходному и основному. При закрытой заслонке смесь подаётся через основное отверстие, а по мере её открытия подключается переходное отверстие для предотвращения провалов. Регулировочный винт качества изменяет сечение канала для подстройки состава смеси.

Жиклеры холостого хода: расположение и функции

Жиклеры холостого хода (ГДС) расположены в нижней части карбюратора, ниже дроссельных заслонок. Они встроены в каналы системы холостого хода и переходных режимов, обеспечивая подачу строго дозированного топлива на этих этапах работы двигателя. Основная функция ГДС – формирование устойчивой топливовоздушной смеси при закрытых или приоткрытых дросселях, когда основной топливный контур не активен. Их калиброванное отверстие определяет количество топлива, смешиваемого с воздухом, поступающим через отдельный воздушный канал холостого хода.

В К 135 обычно присутствует два топливных жиклера холостого хода (по одному на каждую секцию карбюратора), работающих совместно с воздушными жиклерами. Функционально они обеспечивают плавный переход от режима холостого хода к нагрузочным режимам при открытии дросселя, предотвращая "провалы". Корректной работе ГДС также способствует электромагнитный клапан отсечки топлива, установленный перед ними и блокирующий подачу при выключенном зажигании для исключения калильного зажигания. Регулировка холостого хода карбюратора напрямую зависит от пропускной способности этих элементов.

- Функции жиклеров ГДС:

- Обеспечение устойчивых оборотов холостого хода

- Формирование обогащённой смеси для плавного трогания

- Поддержка переходных режимов при сбросе или наборе нагрузки.

- Влияние состояния: Засорение жиклеров ведет к "обрезанию" холостых оборотов или неустойчивой работе двигателя.

- Регулировка: При корректировке состава смеси винтами "качества" изменяется количество топлива, проходящего через каналы с ГДС.

Переходные отверстия системы холостого хода

Переходные отверстия обеспечивают плавный переход между режимом холостого хода и средними оборотами двигателя. Расположены над дроссельной заслонкой в смесительной камере карбюратора К-135. Через них топливно-воздушная эмульсия поступает при частичном открытии дросселя, компенсируя "провал" в работе мотора.

Нарушение пропускной способности этих отверстий вызывает рывки и неустойчивую работу при наборе скорости. Диагностируют засорение подачей очистителя в каналы на работающем двигателе – временное повышение оборотов подтвердит частичное восстановление потока.

Этапы обслуживания переходных отверстий

- Демонтировать карбюратор и снять верхний корпус

- Очистить каналы системы ХХ сжатым воздухом и тонкой проволокой

- Продуть жиклёры холостого хода отдельно

- Контрольная проверка: при плавном открытии дросселя обороты должны расти без задержек

| Симптом засорения | Способ устранения |

| Двигатель глохнет при сбросе газа | Прочистка вертикального канала от топливного жиклёра ХХ |

| Провал мощности на 1500-2000 об/мин | Проверка отверстий под дроссельной заслонкой |

Качество регулировки проверяют резким открытием дросселя. Недопустимы кратковременная остановка двигателя или хлопки в глушителе.

Принцип действия экономайзера мощностных режимов

Экономайзер мощностных режимов карбюратора К-135 представляет собой механическое устройство с пневматическим управлением, предназначенное для принудительного обогащения горючей смеси при высоких нагрузках двигателя. Его ключевым элементом является подпружиненная диафрагма, кинематически связанная с шариковым запорным клапаном.

Разрежение из задроссельного пространства подводится по специальному каналу к наддиафрагменной полости экономайзера. Сильнейшее разрежение, возникающее при резком или полном открытии дроссельных заслонок (т.е. на мощностных режимах), создает усилие, преодолевающее сопротивление пружины.

- При частично открытом дросселе: Разрежение в канале относительно высоко. Оно тянет диафрагму вверх, сжимая пружину. Клапан остается надежно перекрытым, и дополнительное топливо не подается в смесительную камеру (режим экономии).

- При резком/полном открытии дросселя ("нажатие на газ"): Разрежение за заслонкой резко падает. Сила давления атмосферного воздуха на диафрагму снизу вместе с силой распрямляющейся пружины теперь превосходит ослабевшее усилие от разрежения.

- Срабатывание: Диафрагма опускается вниз, толкая шток, который открывает шариковый клапан экономайзера.

- Подача дополнительного топлива: Открытый клапан соединяет поплавковую камеру или специальный топливный колодец через калиброванный жиклер с полостью за дроссельной заслонкой. Дополнительное топливо подхватывается воздушным потоком, создавая необходимую обогащенную смесь для достижения максимальной мощности двигателя.

- Возврат: При сбросе газа и увеличении разрежения за заслонкой диафрагма вновь поднимается под действием разрежения (преодолевая пружину), и клапан плотно закрывается.

Управление ускорительным насосом

Главная функция ускорительного насоса карбюратора К 135 – кратковременное обогащение топливовоздушной смеси при резком открытии дроссельной заслонки. Это предотвращает "провал" мощности двигателя за счет компенсации инерционности топливных каналов. Дозирование топлива осуществляется через распылители и регулировочный жиклер, активируемые рычажной системой или диафрагмой, синхронизированной с движением дросселей.

Параметры работы насоса определяют производительность, момент начала и длительность впрыска топлива. Критически важным является согласование момента впрыска с движением заслонок – слишком ранний или поздний впрыск снижает эффективность обогащения смеси. Правильная синхронизация обеспечивает плавный разгон без детонации и улучшает динамические характеристики двигателя.

Регулировочные параметры

- Пуск впрыска: Корректируется за счет изменения угла предварительного натяга рычага привода управления давлением диафрагмы на возвратной пружине.

- Объём подачи топлива: Регулируется пропускной способностью жиклера ускорительного насоса или длиной хода толкателя.

- Длительность впрыска: Зависит от скорости закрытия дросселей и упругости возвратной пружины диафрагмы.

| Симптом неисправности | Причина |

|---|---|

| Задержка реакции на газ | Преждевременный износ диафрагмы плунжера или загрязнение каналов жиклера |

| Чрезмерный чёрный дым | Избыточный ход толкателя/перепускного клапана или дефект обратного клапана |

Конструкция распылителя ускорительного насоса

Распылитель ускорительного насоса осуществляет впрыск топлива в канал смесительной камеры при резком открытии дроссельных заслонок. Этот элемент представляет собой цельную латунную трубку, закрепленную в вертикальном канале крышки карбюратора. Нижний конец распылителя соединен с выходным каналом насоса через резиновое уплотнительное кольцо, обеспечивая герметичность подачи.

Конструкция включает калиброванное сопло диаметром 0.4–0.6 мм на верхнем торце трубки, формирующее топливную струю. Противоположный конец имеет коническую зону для фиксации запорной иглы насоса. Расположение распылителя строго синхронизировано с траекторией движения распылителя главной системы дозирования.

- Ключевые компоненты:

- Корпус трубки: Латунь ЛС59-1, длина 22±0.1 мм

- Форсунка: Конусное отверстие с полированной поверхностью

- Монтажный фланец: Запрессован в крышку карбюратора

- Уплотнительное кольцо: Резина ИРП-1078 (Ø10×1.8 мм)

- Направляющий паз: Обеспечивает ориентацию сопла в диффузоре

Настройка начального уровня топлива в поплавковой камере

Убедитесь, что карбюратор снят с двигателя и очищен от загрязнений. Расположите крышку поплавковой камеры вертикально для точности измерений, исключив давление на поплавок.

Переверните крышку поплавковой камеры вверх дном. При этом: игольчатый клапан должен быть полностью закрыт, поплавок свободно лежать на шарике клапана без проваливания или перекоса. Проверьте целостность поплавка на отсутствие вмятин и утечек через погружение в горячую воду.

Процедура регулировки

- Измерьте расстояние А между плоскостью прокладки крышки и крайней точкой поплавка штангенциркулем (стандарт для К-135: 22±0,5 мм).

- Подогните пластину язычка поплавка при отклонениях:

- Уменьшите А – подогните язычок к пластине игольчатого клапана при низком уровне топлива

- Увеличьте А – подогните язычок от пластины при высоком уровне

- Контролируйте параллельность поплавка к плоскости крышки после каждой корректировки.

| Параметр | Значение |

| Номинальный уровень (А) | 22 мм |

| Допуск | ±0.5 мм |

| Последствие занижения уровня | Обеднение смеси, провалы мощности |

| Последствие завышения уровня | Перелив топлива, затопление свечей |

Порядок регулировки поплавкового механизма

Поменяйте бензин в пробирочном партнёрстве на паллиативное стукло – проверку воли вбре́дительного бочонка житница копыта изъять ванночкой для избежания староверческого топлива большак светила.

Приготовьте ъ уварового коромысла шелковый по катеху роварный лимб условник – ментол выраженной толщиной 1.5 мм.

Этапы выполнения работ

- Снимите крышку поплавковой камеры, отвернув крепёжные винты

- Переверните крышку вверх дном – поплавки должны занимать параллельное положение относительно плоскости крышки

- Наложите шаблон на привалочную поверхность крышки. Зазор между поплавками и шаблоном должен составлять:

| Параметр | Значение |

|---|---|

| Для латунных поплавков | 7 ± 0.25 мм |

| Для пластиковых поплавков | 8 ± 0.25 мм |

- Отрегулируйте загибанием кронштейнов крепления поплавков

- Проверьте ход поплавка – при нажатии до упора расстояние между иглой клапана и прокладкой должно быть 2±0.2 мм (регулируется ограничительным язычком)

- Установите крышку на место, затяните винты крестовой отвёрткой с усилием 2-3 H∙м

После регулировки обязательная проверка герметичности запорного клапана подачи топлива путём создания давления 0.3 кгс/см2 на 30 секунд. Запрещается выравнивать поплавки ударами!

Измерение уровня топлива контрольной линейкой

Подготовьте карбюратор к замеру: установите на ровную поверхность, снимите верхнюю крышку поплавковой камеры, предварительно очистив её от грязи. Убедитесь, что прокладка под крышкой не повреждена и не влияет на прилегание плоскостей. Поплавки должны свободно перемещаться без заеданий.

Соблюдайте требования:

- Карбюратор должен быть не заполнен топливом (допускается остаток только в нижней части камеры).

- Поплавки расположите в верхнем положении, осторожно прижав язычки до упора к шариковому клапану.

- Контрольную линейку приложите строго параллельно соединительному фланцу карбюратора.

Определите расстояние от плоскости фланца до верхнего края топлива в камере:

| Корректировка | Действия |

|---|---|

| Уровень выше нормы (например, < 25 мм) | Аккуратно подогните язычок кронштейна поплавка вверх |

| Уровень ниже нормы (например, > 25 мм) | Аккуратно подогните язычок кронштейна поплавка вниз |

Нормативный уровень топлива для К135 составляет 25.0±0.5 мм. После регулировки проведите повторное измерение, предварительно прокрутив поплавки для имитации работы клапана. Игнорирование этого этапа приводит к неточным результатам из-за инерции механизма.

Регулировка качества смеси на холостом ходу

Проводите регулировку при полностью прогретом двигателе и рабочей температуре охлаждающей жидкости. Убедитесь, что подсос ("утопитель") полностью утоплен, воздушная заслонка открыта, а шланг вакуумного опережения отсоединён и заглушён.

Подключите тахометр к силовому агрегату. Вращением регулировочного винта "количества" (1) установите базовую частоту вращения коленвала в диапазоне 800–1000 об/мин, рекомендованном производителем. Избегайте критического снижения оборотов во избежание остановки мотора.

Процедура тонкой настройки

Медленно вращайте винт "качества" (2) – обычно обозначен как "ВИНТ ТОПЛИВА". Поворачивайте его по часовой стрелке до упора (полное обеднение смеси), затем открутите на 1.5–2.5 оборота для стартовой позиции. При работающем двигателе:

- Плавно закручивайте винт качества до появления прерывистой работы двигателя (обеднённая смесь).

- Медленно выкручивайте винт до достижения равномерных устойчивых оборотов (оптимальная смесь).

Контролируйте показания тахометра – максимальные стабильные обороты соответствуют правильному соотношению "воздух/топливо" для ХХ. При необходимости повторите шаги 1 и 2 для уточнения.

После настройки качества смеси проверьте реакцию мотора на резкое открытие дросселя – отсутствие провалов и вспышек в глушителе подтверждает корректность регулировки. Заглушите двигатель, подключите ранее отсоединённые шланги и снимите тахометр.

Настройка количества оборотов винтом холостого хода

Винт холостого хода отвечает за поддержание стабильных оборотов двигателя на холостом ходу, влияя на поступление топливной смеси в каналы системы. Точная настройка требует контроля тахометром и соблюдения спецификаций производителя для данной модели карбюратора К 135.

Процедура выполняется после прогрева двигателя до рабочей температуры (80-90°C) при исправных системе зажигания, фильтрах и герметичности впускного тракта. Дополнительные нагрузки (фары, печка) должны быть отключены.

- Расположите автомобиль на ровной поверхности, зафиксировав колёса стояночным тормозом.

- Подключите тахометр к диагностическому разъёму или катушке зажигания согласно схеме.

- Снимите воздушный фильтр для доступа к регулировочному узлу карбюратора.

- Запустите двигатель, установите винт качества смеси на базовую позицию (1.5-2 оборота от полного закручивания).

- Коротким вращением винта количества добейтесь оборотов 800-950 об/мин:

Вращение по часовой стрелке → Уменьшение оборотов Вращение против часовой стрелки → Увеличение оборотов - Проверьте реакцию на резкое открытие дросселя:

- При "провале" оборотов со 100% газом – добавьте 50-100 об/мин

- При рывках или детонации – уменьшите на 50 об/мин

- Закрепите винт контргайкой после достижения плавной работы без нагрузки.

Взаимодействие винтов "качества" и "количества"

Винт "качества" регулирует соотношение воздух-топливо на холостом ходу, влияя на обогащение смеси, а винт "количества" задаёт базовый уровень воздушного потока через дроссельную заслонку, определяя общие обороты двигателя. Их взаимодействие выражается в том, что изменение положения одного требует корректировки другого: сдвиг "количества" меняет динамику всасывания, что нарушает баланс смеси, установленный "качеством".

При регулировке сначала выставляется винтом "количества" минимально устойчивая частота вращения (в пределах 600-800 об/мин), после чего винтом "качества" добиваются максимально ровной работы двигателя и стабильных оборотов. Несогласованная настройка приводит к переобогащению или обеднению смеси, вызывая провалы мощности, неустойчивый холостой ход и повышенный расход топлива.

Проверка и регулировка привода дроссельных заслонок

Корректная регулировка привода дроссельных заслонок карбюратора К-135 обеспечивает плавный набор оборотов и стабильную работу двигателя. Нарушение настроек приводит к провалам при разгоне, повышенному расходу топлива и неполному открытию заслонок.

Проверка включает контроль свободного хода педали акселератора и синхронности перемещения заслонок в первичной и вторичной камерах. Регулировка осуществляется изменением длины тяг привода при ослабленных контргайках.

- Проверка свободного хода педали:

- Измерьте расстояние между педалью газа и полом при нажатии вручную до начала движения тяги

- Норма: 2-3 мм (для автомобилей ВАЗ 2108–2115)

- Регулировка хода педали:

- Ослабьте контргайку тяги привода от педали к карбюратору

- Вращением резьбового наконечника установите требуемый зазор

- Зафиксируйте контргайкой

- Контроль синхронности заслонок:

- Снимите корпус воздушного фильтра

- Нажмите педаль газа до упора

- Проверьте одновременное полное открытие обеих заслонок

- Регулировка синхронности:

- Ослабьте контргайки кулисного механизма вторичной камеры

- Добейтесь параллельного положения заслонок в момент начала открытия

- Затяните гайки, сохраняя положение

Настройка пускового устройства (подсоса)

Регулировка пускового устройства необходима для корректной подачи топливной смеси при холодном запуске двигателя. От точности настройки зависит стабильность работы на холостых оборотах и плавность прогрева силового агрегата.

Основными регулируемыми элементами являются тяга управления воздушной заслонкой, ограничительный винт её приоткрытия и трос привода подсоса. Износ деталей или самопроизвольное смещение регулировок требует периодической проверки.

- Отсоедините воздушный фильтр для доступа к пусковому устройству. Проверьте легкость хода и целостность троса привода.

- Вытяните рукоятку подсоса до упора. Контролируйте полное закрытие воздушной заслонки – между кромкой заслонки и стенкой диффузора не должно быть зазоров.

- Регулируйте угол приоткрытия дросселя:

- Ослабьте контргайку на тяге управления

- Вращением тяги установите зазор 0,7-1,0 мм между кромкой заслонки первичной камеры и стенкой смесительной камеры

- Настройте угол открытия воздушной заслонки:

- Ослабьте винт крепления тяги к рычагу на оси заслонки

- Установите зазор 5-5,5 мм между краем заслонки и стенкой диффузора с помощью регулировочного винта

- Запустите двигаод и проверьте стабильность оборотов при вытянутом подсосе. Корректируйте настройки до устранения провалов или остановки мотора.

| Параметр | Значение |

| Зазор дроссельной заслонки | 0,7–1,0 мм |

| Зазор воздушной заслонки | 5–5,5 мм |

Регулировка хода ускорительного насоса

Регулировка выполняется изменением длины тяги между рычагом дроссельной заслонки и приводом насоса при частично открытой воздушной заслонке и холостых оборотах. Ослабьте контргайку на регулировочном винте тяги, предварительно сняв воздушный фильтр для доступа к узлу.

Поворачивайте винт для изменения начального момента срабатывания диафрагмы. Оптимальная длина тяги обеспечивает начало подачи топлива одновременно с началом движения дросселя. Допустимое опережение открытия – не более 1-1.5 мм по ходу штока.

Этапы калибровки

- Выверните винт холостого хода до минимально устойчивых оборотов двигателя

- Отсоедините возвратную пружину тяги насоса

- Измерьте зазор между штоком диафрагмы и упором корпуса микрометром:

| Обозначение | Нормативное значение |

| Без нагрузки | 0.8-1.0 мм |

| Под нагрузкой | 0 мм при плавном открытии дросселя |

Завершив регулировку, обязательно проверьте работу визуально: резким открытием дросселя должна образоваться чёткая топливная струя из распылителя. Отрегулируйте сливную иглу клапана, если наблюдаются подтёки после завершения впрыска.

Контроль производительности ускорительного насоса

Производительность ускорительного насоса карбюратора К-135 проверяется путём измерения порции топлива, впрыскиваемой за один полный ход привода. Для этого требуется отсоединить бензошланг от топливного канала, подключить мерную ёмкость и 5–7 раз резко качнуть дроссельную заслонку до упора, имитируя резкое открытие газа. Неисправный насос проявляется слабой или прерывистой струёй топлива.

Нормативная производительность насоса составляет 1,0–1,2 см³ за 10 качков (при расходе через жиклёр 2,0–2,5 л/мин). Отклонения приводят к «провалу» при разгоне: недостаточная порция вызывает обеднение смеси, избыточная – перерасход топлива. Дополнительно проверяют целостность диафрагмы, герметичность клапана и чистоту распылителя.

Параметры проверки

| Критерий | Норма | Опасные отклонения |

|---|---|---|

| Объём за 10 качков | 1,0–1,2 см³ | <1,0 см³ или >1,2 см³ |

| Форма струи | Плотная конусная | Прерывистая или веерная |

Порядок чистки воздушных жиклеров

Отсоедините топливный шланг, снимите крышку карбюратора и воздушный фильтр. Аккуратно извлеките жиклеры из колодцев специальной латунной выколоткой или плоскогубцами с тонкими губками. Замочите детали в ацетоне или очистителе карбюраторов на 15-20 минут.

Продуйте каналы жиклеров сжатым воздухом под давлением 2-3 атмосферы. Для прочистки отверстий используйте медную проволоку (диаметр 0.1-0.2 мм), избегая стальных инструментов, способных повредить калибровку. Проверьте целостность уплотнительных колец, при необходимости замените их.

- Очистка ультразвуком: разместите жиклеры в ванне с растворителем на 10 минут

- Визуальный контроль: проверьте отверстия на просвет – края должны быть ровными без деформаций

- Повторная продувка: обработайте сжатым воздухом после монтажа

Убедитесь в отсутствии ворсинок от ветоши в каналах. Установите жиклеры на штатные места с номинальными прокладками, соблюдая момент затяжки (1,2-1,5 Н·м).

Промывка топливных каналов системы холостого хода

Прочистка каналов системы холостого хода выполняется при нестабильных оборотах двигателя или затруднённом запуске, когда другие регулировки карбюратора К-135 не дают результата. Для процедуры потребуется аэрозольный очиститель карбюраторов, комплект отвёрток и сжатый воздух (компрессор).

Снимите корпус карбюратора на чистой рабочей поверхности, демонтируйте электромагнитный клапан холостого хода для доступа к каналам. Проверьте состояние уплотнительных колец – при повреждении замените их.

Последовательность очистки

- Распылите очиститель в следующие узлы:

- Главный топливный канал СХХ (ниже воздушного жиклёра)

- Перепускное отверстие топливной магистрали

- Каналы эмульсионной трубки

- Продуйте все каналы сжатым воздухом под давлением 2-3 атм, уделяя внимание:

- Вертикальному каналу экономайзера

- Дозирующим отверстиям малых переходных систем

- Повторите очистку до появления струи растворителя из всех выходных отверстий без примесей.

После сборки обязательна регулировка: Винтом "качества" смеси установите обороты холостого хода в пределах 850±50 об/мин, добиваясь стабильной работы. Проверьте реакцию двигателя на резкое открытие дроссельной заслонки – отсутствие провалов подтвердит успешность промывки.

Чистка распылителей главной дозирующей системы

Распылители главной дозирующей системы подвержены засорению отложениями топлива и мелкими частицами, что нарушает стабильность холостого хода, вызывает провалы мощности и повышенный расход бензина. Загрязнение диагностируется по неравномерной работе двигателя на средних оборотах, появлению чёрного дыма в выхлопе и рывкам при резком открытии дроссельной заслонки.

Для чистки демонтируйте крышку поплавковой камеры, извлеките распылители ключом на 8 мм из эмульсионных колодцев. Используйте мягкую медную проволоку диаметром до 0,3 мм для механического удаления крупных отложений из калиброванных каналов, избегая царапин стенок. Замочите детали на 20-30 минут в ацетоне или ультразвуковой ванне для растворения смолистых отложений.

Контроль качества:

- Продуйте каналы сжатым воздухом под давлением 3-4 атм для удаления остатков загрязнений

- Проверьте пропускную способность – воздух должен проходить свободно без свиста

- Убедитесь в отсутствии видимых деформаций резьбы и корпуса

После установки распылителей на штатные места проверьте герметичность соединений и выполните регулировку уровня топлива в поплавковой камере. Тестовая поездка должна подтвердить устранение симптомов: двигатель должен устойчиво работать на всех режимах без перебоев.

Продувка каналов сжатым воздухом

Перед продувкой обязательно защитите глаза очками, мелкие частицы грязи и капли жидкости могут вылететь с большой скоростью. Используйте сжатый воздух с умеренным давлением (не более 3-4 атм), чтобы не повредить резиновые уплотнения или пластиковые детали. Направляйте струю воздуха строго по оси канала.

Продувке подлежат все без исключения каналы и отверстия корпуса К-135: главные топливные каналы и жиклёры, каналы системы холостого хода с её жиклёрами и отверстиями, каналы переходной системы, воздушные каналы смесительных камер. Начинайте с каналов большего диаметра, постепенно переходя к малым жиклёрам и распылителям, используя переходные резиновые или пластиковые насадки на шланг компрессора для плотной посадки. Соблюдайте последовательность очистки внутренних полостей:

- Верхняя крышка (диффузоры оставить на месте);

- Основные смесительные камеры (особенно внимательно - зоны установки жиклёров);

- Полости системы холостого хода (горизонтальный канал, вертикальные каналы к отверстиям, эмульсионный колодец);

- Экономайзер (при его наличии);

- Фланец подсоединения впускного штуцера бензонасоса;

- Отверстия во фланце крепления к впускному коллектору;

- Сливные (дренажные) отверстия.

Ключевые элементы для продувки

| Главные топливные жиклёры | Продувать вместе с эмульсионными трубками, убедившись в отсутствии засора отверстий в трубке. |

| Жиклёр холостого хода | Требует особой аккуратности из-за малого диаметра, а также жиклёр системы переходных режимов. |

| Воздушные жиклёры | Продуваются порознь и на своих местах в корпусе. |

| Распылители | Проверяется характер распыла после установки на место. |

| Переходные отверстия | Ряд мелких отверстий в стенке смесительной камеры после дроссельной заслонки. |

Продувка является завершающим этапом очистки после промывки каналов специальными аэрозолями или растворителями и служит для удаления остатков промывочной жидкости, вымытых отложений и обеспечивает проверку проходимости. Убедитесь, что воздух свободно проходит через все калиброванные отверстия всех снятых жиклёров.

Диагностика залипания игольчатого клапана

Первым признаком залипания клапана служит перелив топлива в поплавковую камеру, что подтверждается каплями горючего на корпусе карбюратора или повышенным запахом бензина. Неустойчивая работа двигателя на холостом ходу сопровождается внезапным повышением оборотов или резкой остановкой – симптом вызван смещением уровня топлива из-за его неконтролируемого поступления через дефектный клапан.

Для точной проверки демонтируйте крышку поплавковой камеры и наблюдайте за клапаном при ручной имитации движения поплавка. Исправный элемент при легком подъеме иглы должен моментально прекращать подачу топлива при погружении. Залипший клапан проявляет себя отсутствием характерного щелчка иглы или негерметичной посадкой – при закрытом поплавке топливо сочится из штуцера подачи. Механические загрязнения или деформации конусной части являются частыми причинами отказа.

Процедура устранения:

- Очистите седло клапана и иглу мягкой ветошью, смоченной в очистителе карбюратора.

- Проверьте гладкость хода иглы в посадочном гнезде – движение должно происходить без заеданий.

- Осмотрите контактную зону на предмет рисок или эрозии металла – повреждения требуют замены узла.

- Убедитесь в отсутствии деформации поплавка, влияющей на правильное усилие прижатия иглы.

| Контрольный параметр | Эталонное значение | Признак неисправности |

|---|---|---|

| Ход иглы | Плавный, без задиров | Рывки при перемещении |

| Герметичность седла | Каплеобразование отсутствует | Подтекание топлива под давлением |

| Усилие закрытия пружины | Достаточное для удержания | Самопроизвольное опускание иглы |

Важно! После сборки запустите двигатель и исключите протечки топлива вокруг соединений.

Признаки износа поплавка

Нарушение герметичности тела поплавка – ключевой признак износа. Микротрещины или пробоины приводят к проникновению топлива внутрь полости, в результате чего поплавок теряет плавучесть. Это вызывает постоянное погружение элемента и неконтролируемое переполнение поплавковой камеры.

Деформация корпуса поплавка также свидетельствует о неисправности. Искривление геометрии нарушает точное позиционирование игольчатого клапана. Механические повреждения (вмятины, заломы) препятствуют свободному ходу поплавка на оси, что напрямую влияет на стабильность уровня топлива.

Основные симптомы при эксплуатации:

- Постоянное подтекание бензина из дренажных отверстий карбюратора или свечных колодцев из-за перелива камеры.

- Затруднённый запуск двигателя (особенно "на горячую") по причине переобогащения смеси.

- Провалы мощности и рывки при резком нажатии на газ, "чёрный" выхлоп из-за чрезмерного обогащения.

- Нестабильные холостые обороты или самопроизвольная остановка двигателя.

- Повышенный расход топлива из-за нарушения баланса топливовоздушной смеси.

Замена уплотнительных прокладок карбюратора К-135

Подготовьте комплект новых прокладок из ремкомплекта К-135, ветошь, очиститель карбюратора, набор отверток и гаечных ключей. Обеспечьте чистоту рабочей зоны для исключения попадания механических частиц во внутренние каналы при разборке.

Снимите карбюратор с двигателя, отсоединив топливные шланги и тяги управления воздушной заслонкой. Демонтируйте воздушный фильтр и крышку поплавковой камеры, предварительно выкрутив удерживающие винты. Слейте остатки топлива в подготовленную емкость перед началом разборки.

- Разберите узел поплавковой камеры:

- Аккуратно выньте ось поплавков, затем сами поплавки и игольчатый клапан

- Извлеките жиклеры главных дозирующих систем (ГДС)

- Снимите корпус дроссельных заслонок:

- Отверните четыре крепежных винта корпуса заслонок

- Удалите старые прокладки между корпусом и средней частью карбюратора

- Произведите замена прокладок:

- Установите новое уплотнение под крышку поплавковой камеры (форма восьмерки)

- Замените кольцевое уплотнение в месте соединения с впускным коллектором

- Обновите прокладки между средней и верхней секциями карбюратора

- Соберите узел в обратной последовательности:

- Установите корпус заслонок с замененной прокладкой, соблюдая момент затяжки 1.2-1.8 Н·м

- Проверьте свободный ход поплавков и уровень топлива после сборки

| Контрольный параметр | Нормативное значение |

|---|---|

| Зазор между иглой и седлом | 1.0±0.1 мм |

| Усилие подъема поплавка | 8-12 г |

По завершении установите карбюратор на двигатель, проверьте герметичность соединений запуском двигателя на холостых оборотах. При обнаружении подсоса воздуха проведите подтяжку крепежных элементов.

Проверка герметичности оси дроссельной заслонки

Нарушение герметичности оси дроссельной заслонки вызывает подсос неучтённого воздуха во впускной тракт карбюратора К 135. Это приводит к обеднению топливной смеси, неустойчивому холостому ходу, провалам при разгоне и повышенному расходу топлива. Основные причины разгерметизации – износ посадочных втулок оси или повреждение уплотнительных элементов конструкции.

Для проверки демонтируйте карбюратор, отсоедините тяги привода и перекройте все технологические отверстия. Подключите вакуумный насос к вакуумному каналу карбюратора, создав разрежение минимум 0.5 атмосферы. Тщательно обработайте места посадки оси и втулок одного из компонентов:

- Мыльным раствором (пузырение указывает на утечку)

- Силиконовой смазкой-аэрозолем (изменение оборотов вакуумного насоса)

- Жидкостью WD-40 (визуальное проникновение в зазоры)

Дефектовка распылителя ускорительного насоса К135

Визуальный осмотр выявляет деформации корпуса распылителя, задиры или коррозию контактных поверхностей. Особое внимание уделяют посадочному фланцу – при трещинах, сколах ниже кромки соединения деталь подлежит немедленной замене.

Проверьте пропускную способность калиброванного отверстия сжатым воздухом (не более 1 атм). Типичные размеры канала: жиклер 40х0,5 мм для латунных распылителей. Засор устраняется тонкой медной проволокой диаметром до 0,4 мм путем аккуратной продувки с выверкой расхода на стенде.

Критерии браковки

- Необратимая деформация: искривление оси или нарушение геометрии сопла свыше 0,2 мм

- Износ отверстия: увеличение номинального диаметра жиклера на 10% и более

- Нарушение герметичности: зазоры между монтажной юбкой и корпусом карбюратора при контрольной притирке

Финальный этап включает проверку распыла на работающем карбюраторе. Характерная неисправность – расщепленная или прерывистая струя – свидетельствует о необходимости замены даже при отсутствии механических повреждений.

Диагностика обедненной смеси по внешним признакам

Обедненная топливовоздушная смесь в карбюраторе К-135 выявляется по нескольким характерным внешним проявлениям. Основной признак – неровная работа двигателя под нагрузкой: мотор "троит", ощущаются рывки или провалы при нажатии на акселератор, особенно заметные в движении на постоянных оборотах. Дополнительно отмечается нестабильный холостой ход с тенденцией к самопроизвольному снижению оборотов вплоть до остановки двигателя.

Еще один важный индикатор – изменение цвета выхлопа и температуры выхлопной системы. Система подогрева впускного коллектора К-135 оказывается холоднее обычного, а выпускной коллектор, наоборот, перегревается и может раскалиться докрасна (визуально наблюдаются красные пятна при работе в темноте). Свечи зажигания приобретают светлый, почти белый цвет электродов с характерным сухим нагаром или полным отсутствием нагара.

Сводная таблица признаков

| Признак | Проявление |

|---|---|

| Работа двигателя | Провалы мощности, рывки при ускорении |

| Холостой ход | Неустойчивый, самопроизвольное снижение оборотов |

| Визуальный осмотр свечей | Светлый электрод вплоть до белого, сухой налет |

| Температура коллектора | Холодный впускной коллектор, раскаленный выпускной коллектор |

| Характер выхлопа | Высокая температура газов, серые оттенки выхлопа |

Сопутствующим признаком служит специфический звук двигателя: металлический призвук в цилиндрах ("стук пальцев"), особенно под нагрузкой в промежуточном диапазоне оборотов. Одновременно фиксируется заметное повышение расхода топлива в сочетании со снижением мощности двигателя. Этот эффект возникает вследствие замедленного горения бедной смеси и недостаточного давления газов на этапах рабочего хода.

Выявление переобогащения топливной смеси на карбюраторе К 135

Главным признаком переобогащения является черный густой выхлоп с ощутимым запахом несгоревшего топлива. Двигатель теряет мощность, работает неустойчиво на холостом ходу и под нагрузкой, появляются провалы при резком нажатии на газ. Свечи зажигания покрываются бархатистым черным нагаром, а после остановки мотора возможен звонкий хлопок в глушителе из-за догорания смеси.

Основные причины переобогащения связаны с неисправностями системы регулировки состава смеси: чрезмерно высокий уровень топлива в поплавковой камере, засорение воздушных жиклеров или экономайзера, нарушение герметичности игольчатого клапана поплавка. Также проблему вызывают износ дроссельных заслонок, повреждение диафрагмы пускового устройства или отказ термокорректора.

Методы диагностики

- Визуальный осмотр: проверка нагара на свечах и состояния поплавковой камеры.

- Замер уровня топлива в поплавковой камере штангенгейтом согласно заводским параметрам.

- Холодный тест: резкое открытие дросселя при 2000 об/мин вызывает временное снижение оборотов.

- Анализ цвета изолятора центрального электрода свечи после работы под нагрузкой:

- Коричневый - норма

- Черный - переобогащение

| Критичный параметр | Норма для К135 | При переобогащении |

| Уровень топлива (мм) | 25±0.5 | 27+ |

| Соотношение СО на холостом ходу (%) | 1.5–2.5 | 3.5+ |

Карбюратор К 135: причины неустойчивой работы на переходных режимах

Нарушение пропорций топливовоздушной смеси при резком открытии дроссельной заслонки – ключевой фактор неустойчивости. Резкий рост воздушного потока временно снижает давление в диффузоре, ухудшая распыление бензина. Нарушенная синхронизация между подачей воздуха и топлива приводит к кратковременному

обеднению смеси, провоцируя провалы и рывки.

Дополнительные причины включают неисправности систем, обеспечивающих коррекцию состава смеси при разгоне. Износ или засорение отдельных компонентов ограничивает работоспособность ускорительного насоса, эконостата или переходных жиклёров. Механические дефекты приводят к замедленному отклику топливоподачи на динамичное изменение режима работы двигателя.

Распространённые неисправности

- Ускорительный насос:

- Изношенный манжет поршня

- Забитые распылители

- Негерметичный обратный клапан

- Переходная система: Засорение каналов или жиклёров (особенно в зоне эмульсионных колодцев)

- Органы управления: Повышенный люфт тяг или тросов привода

| Симптом | Вероятная причина |

|---|---|

| Провалы при резком нажатии педали | Недостаточный впрыск ускорительного насоса |

| Рывки после сброса газа | Задержка закрытия экономайзера или высокий уровень в поплавковой камере |

Устранение провалов при резком разгоне карбюратора К-135

Провалы во время резкого нажатия педали газа чаще всего вызваны недостатком топлива в переходном режиме работы. Основная причина – нарушение работы ускорительного насоса (УН), чьи главные элементы (диафрагма, клапаны, распылитель) напрямую влияют на подачу дополнительного топлива при открытии дроссельных заслонок.

Вторичные факторы включают неверный уровень топлива в поплавковой камере, износ жиклёров холостого хода (ЖХХ) либо засорение каналов системы холостого хода и переходных отверстий. Диагностику начинают с проверки УН, после чего анализируют состояние поплавкового механизма и каналов ХХ.

Пошаговая регулировка и устранение неисправностей

- Проверка ускорительного насоса:

- Снимите воздушный фильтр и резко откройте дроссель. Убедитесь в наличии двух мощных струй топлива из распылителей.

- При слабой подаче: прокачайте насос механически (рычаг ручного подкачки), проверьте целостность диафрагмы и герметичность клапана подачи бензина.

- Настройка работы УН:

- Регулируйте ход диафрагмы винтом на приводе УН (норма: 3.5–4 мм).

- Проверьте момент начала впрыска: струя должна возникать при открытии дросселя на 0.5–1 мм.

- Корректировка уровня топлива:

- Норма уровня: 19–21 мм от плоскости разъёма крышки. Регулируется подгибанием язычка поплавка.

- При завышенном уровне – переобогащение смеси, при заниженном – «голодание» при разгоне.

- Чистка системы холостого хода:

- Проверьте ЖХХ (номинал обычно 0.5 мм), продуйте сжатым воздухом каналы и переходные отверстия за дроссельной заслонкой.

| Параметр | Нормальное значение | Последствия отклонения |

|---|---|---|

| Ход диафрагмы УН | 3.5–4 мм | Короткий ход → слабый впрыск |

| Уровень топлива | 19–21 мм | Выше → перелив, ниже → провал |

| Диаметр ЖХХ | 0.5 мм | Износ → обеднение смеси |

Важно: После регулировок проверьте работу двигателя с резким открытием дросселя на всех режимах. При сохранении провалов требуется диагностика диафрагмы экономайзера и герметичности карбюратора.

Методы проверки состояния диафрагм

1. Визуально-механический осмотр:

Снимите крышку с проверяемого узла (стартер, экономайзер принудительного холостого хода, система коррекции состава смеси по давлению) и аккуратно извлеките диафрагму в сборе с толкателем/штоком и пружиной. Тщательно осмотрите резиновую мембрану диафрагмы при хорошем освещении со всех сторон. Ищите любые признаки повреждений: микротрещины, расслоения резины, надрывы по периметру крепления или в центральной части, проколы, затвердевшие или "дубовые" участки, стойкие складки. Одновременно проверьте эластичность резины путем аккуратного изгиба и растяжения – она должна плавно восстанавливать свою первоначальную форму.

2. Функциональная проверка диафрагмы пускового устройства (стартера):

Установите снятый затвор диафрагменной камеры стартера на карбюратор (без крышки) или на специальное приспособление. Подайте в канал подвода разрежения (наддиафрагменное пространство) жидкость (например, чистый бензин) из шприца – для первой камеры.

- Зафиксируйте происходящее. При исправной диафрагме:

- Жидкость остается в канале. Допустима лишь минимальная диффузия или капля.

- Шток толкателя плавно перемещается вперед (в сторону увеличения подачи топлива).

- Обратный ход происходит только под действием пружины после сброса давления среды.

Любая течь жидкости, неполное перемещение штока, отсутствие перемещения или его самопроизвольный возврат без сброса давления указывают на повреждение мембраны, подсос воздуха или дефект штока.

3. Функциональная проверка диафрагменных элементов под вакуумом/воздухом:

Используются преимущественно для ЭПХХ и системы коррекции. Применяют ручной вакуумный насос с мановакуумметром.

- Подготовка: Установите узел с диафрагмой (снятый или непосредственно на карбюраторе). Подсоедините насос к каналу подачи управляющего разрежения/воздуха.

- Проверка ЭПХХ:

- Создайте разрежение ~200-300 мм рт. ст. (значение уточните по мануалу).

- Наблюдайте время удержания вакуума. У исправного узла падение должно быть минимальным в течении 10-30 секунд (точное время требует сверки с нормативами).

- Убедитесь в плавности перемещения штока и его возврата под пружиной после сброса вакуума.

- Проверка корректора:

- Подайте сжатый воздух с давлением ~0.5 кгс/см² (5-10 кПа) в канал присоединения клапана корректора к патрубкам заборника (под атмосферное давление). Другая сторона диафрагмы под коллекторный вакуум отключается или герметизируется.

- Наблюдайте за показаниями манометра. Значительное падение давления указывает на утечку воздуха через поврежденную диафрагму.

- Контролируйте перемещение штока корректора (не всегда доступно визуально).

| Узел | Проверяемый параметр | Типичное значение / Ожидаемое поведение | Метод | Оборудование |

| Стартер | Герметичность | Нет протечки жидкости (бензина) | Подача жидкости / давления | Шприц |

| Стартер | Ход штока | Плавное полное перемещение вперед; возврат пружиной | Подача жидкости / давления | Шприц |

| ЭПХХ | Герметичность | Удержание вакуума (≈200-300 мм рт. ст., время падения >XXс) | Вакуумирование | Вакуумный насос, Мановакуумметр |

| Корректор | Герметичность | Удержание давления воздуха (≈0.5 кгс/см²) | Подача сжатого воздуха | Компрессор/насос, Манометр низкого давления |

Критерий неисправности: Любое видимое повреждение, чрезмерное падение вакуума (более нормы), протечка жидкости/воздуха, заедание/заклинивание или недостаточный ход штока однозначно свидетельствуют о необходимости замены диафрагмы (или всего узла в сборе).

Регулировка после замены жиклеров

После установки новых жиклеров в карбюратор К-135 обязательна комплексная регулировка для восстановления корректной работы. Нарушение пропорций топливовоздушной смеси приведет к перерасходу горючего, потере мощности или неустойчивому холостому ходу.

Первоочередно проверьте герметичность соединений поплавковой камеры и крепления жиклеров, исключив утечки топлива или подсос воздуха. Убедитесь, что жиклеры имеют маркировку, строго соответствующую спецификации двигателя и установлены в правильные каналы.

Порядок регулировки

- Холостые обороты: Прогрейте двигатель до рабочей температуры. Винтом "количества" выставьте частоту вращения коленвала в диапазоне 650-750 об/мин. Винтом "качества" добейтесь максимально ровной работы мотора, затем винтом "количества" снова скорректируйте обороты до нормы.

- Промежуточные режимы: Резко нажмите педаль газа. Если ощущается "провал" (зависание оборотов), требуется увеличить сечение жиклера ускорительного насоса или уровень топлива в поплавковой камере.

- Полная нагрузка: Проверьте работу двигателя под нагрузкой (на ходу). Детонация ("стук пальцев") свидетельствует о слишком бедной смеси – требуются жиклеры ГДС большего сечения. Черный дым из выхлопа и "захлебывание" – признак переобогащения – нужны жиклеры меньшего сечения.

После каждой корректировки повторяйте регулировку холостого хода. Используйте строго те жиклеры, которые рекомендованы заводом-изготовителем для данного объема и типа двигателя.

Калибровка карбюратора при установке на двигатель

Установив карбюратор на двигатель, плотно затяните крепежные гайки. Подключите топливопровод, вакуумные шланги и тягу привода дроссельных заслонок (акселератора), убедившись в их надежности и отсутствии перегибов. Отрегулируйте длину тяги так, чтобы холостой ход двигателя отсутствовал при полностью отпущенной педали газа.

Проверьте правильность работы привода воздушной заслонки. Она должна полностью открываться под действием возвратной пружины при вытянутом кнопочном управлении или отпускании рукоятки "подсоса". Ручной привод ("подсос") должен обеспечивать надежную фиксацию воздушной заслонки в любом промежуточном положении.

Основные регулировки после установки включают:

- Уровень топлива в поплавковой камере: Проверьте и при необходимости откорректируйте, слегка подгибая язычок поплавкового кронштейна, согласно спецификациям для К135. Правильный уровень критичен для стабильной работы.

- Регулировку холостого хода: Прогрейте двигатель до рабочей температуры (80-90°C). Используя винт количества (ограничитель открытия дросселя на холостом ходу) и винт качества (состава смеси), установите минимально устойчивую частоту вращения коленчатого вала, указанную в технических данных для данного двигателя. Вращением винта качества добейтесь максимальных оборотов, затем немного "обедните" смесь винтом. Стабильность работы важнее абсолютных оборотов.

- Проверку работы ускорительного насоса: Резко откройте дроссельные заслонки при неработающем двигателе (сняв воздушный фильтр). Из распылителей в смесительных камерах должны наблюдаться четкие топливные струи одинаковой интенсивности длительностью около 1-3 секунд.

- Проверку герметичности соединений: Внимательно осмотрите все места подсоединений шлангов, топливопровода и сам фланец карбюратора к впускному коллектору на предмет подсасывания воздуха. При необходимости подтяните крепления или замените прокладки.

После проведения регулировок проверьте работу двигателя во всем диапазоне оборотов при различных нагрузках. При необходимости выполните дополнительную корректировку качества смеси (винтом "качества") для достижения наиболее плавной работы и отзывчивости на педаль газа. Помните, что окончательную доводку калибровки желательно проводить на дороге или стенде под нагрузкой.

Особенности затяжки крепежных гаек корпуса

Затяжка гаек корпуса карбюратора К-135 требует равномерного распределения усилия во избежание деформации корпусных деталей. Несоблюдение этого правила приводит к нарушению плоскостей прилегания, формированию микрощелей и утечкам топлива. Особенно критично герметичное соединение поплавковой камеры и смесительных каналов, где перекосы провоцируют сбои в работе двигателя.

Используйте динамометрический ключ с диапазоном 10–15 Н·м, соблюдая схему затяжки диагональных соединений. Силу приложения увеличивайте поэтапно: сначала предварительная фиксация вручную, затем цикл протяжки с усилием 8 Н·м, и окончательная калибровка до 12–15 Н·м. Перед окончательной сборкой обязательно проверьте параллельность привалочных поверхностей с помощью штангенциркуля.

Порядок действий:

- Очистите резьбовые соединения от грязи и остатков старой прокладки

- Установите новую термостойкую прокладку с нанесением тонкого слоя герметика (кроме зоны диффузоров)

- Выполните затяжку по диагональной схеме в четыре этапа:

- Первый проход: 2–3 Н·м для фиксации положения

- Второй проход: 5–6 Н·м с контролем зазоров

- Третий проход: 8–9 Н·м по крестообразной схеме

- Финальный проход: 12–15 Н·м с проверкой равномерности

Контроль качества:

| Параметр | Норматив |

| Максимальное усилие | 15 Н·м |

| Допуск параллельности | 0.05 мм |

| Температура сборки | 18–25°C |

Важно: После запуска двигателя повторно проверьте соединения на наличие подсоса воздуха и следов топлива. При обнаружении протечек – сбросьте момент и проведите протяжку повторно с заменой деформированной прокладки.

Диагностика подсоса воздуха через ось заслонки

Подсос воздуха через ось дроссельной заслонки карбюратора К-135 нарушает правильное соотношение топливовоздушной смеси, приводя к работе двигателя на обеднённой смеси. Это проявляется неустойчивыми холостыми оборотами, провалами при резком открытии дросселя, повышенным расходом топлива и затруднённым запуском, особенно на прогретом моторе.

Дефект возникает из-за износа посадочных отверстий карбюраторного корпуса и самой оси, а также потери герметичности уплотнительных элементов (сальников, втулок). Негерметичность приводит к дополнительному неучтённому воздуху, минующему дроссельную заслонку, что сбивает калиброванные параметры системы.

Порядок выявления подсоса

- Прогрейте двигатель до рабочей температуры и заглушите его.

- Снимите воздушный фильтр для доступа к карбюратору.

- Запустите мотор на холостом ходу и распылите аэрозольный очиститель карбюраторов или WD-40 вдоль оси дроссельной заслонки с обеих сторон корпуса.

- Контролируйте реакцию:

- Если обороты резко возрастают или стабилизируются – подсос подтверждён.

- Отсутствие изменений свидетельствует об исправности узла.

- Проверьте люфт оси: покачайте заслонку рукой. Допустимый зазор – до 0.1 мм. Видимый боковой люфт требует ремонта.

Инструменты для обслуживания карбюратора К 135

Для грамотного обслуживания и регулировки карбюратора К 135 необходим специализированный инструментарий. Отсутствие подходящих приспособлений затрудняет диагностику и точную настройку параметров, влияющих на работу двигателя.

Базовый комплект включает следующие позиции:

- Набор отверток (шлицевых и крестовых) для демонтажа крышек, жиклеров и крепежных элементов.

- Тонкостенные гаечные ключи (7×8 мм, 10×12 мм) для работы со штатными гайками топливных каналов и соединений.

- Игольчатые плоскогубцы с зауженными губками для аккуратного извлечения поплавков, осей и пружин в стесненных условиях.

- Продувочный насос (или баллончик со сжатым воздухом) для очистки каналов и жиклеров от загрязнений.

- Ареометр для проверки плотности электролита в системе вентиляции картерных газов (при её наличии).

- Измерительные ёмкости (мензурки) с делениями для контроля уровня топлива в поплавковой камере.

- Стриппер и обжимные клещи для ремонта проводки датчиков (например, экономайзера).

Список источников

При подготовке материала об устройстве и регулировке карбюратора К-135 использовалась специализированная техническая документация и профильные издания советского автомобилестроения. Акцент сделан на источниках, содержащих конструктивные схемы и официальные методики настройки данной модели.

В список включены руководства по эксплуатации оригинальных заводов-изготовителей, методические пособия для авторемонтных мастерских, а также справочники по обслуживанию карбюраторных систем. Все материалы прошли проверку на соответствие техническим условиям периода производства карбюратора К-135.

- Официальные руководства

- Заводская инструкция по ремонту карбюраторов К-135 (Димитровградский автоагрегатный завод)

- "Техническое обслуживание автомобилей ВАЗ-2101–2107", глава по топливной системе

- Справочная литература

- Книга Грозинского Е.В. "Карбюраторы отечественных автомобилей"

- Советский справочник автолюбителя "Регулировка систем питания" (изд. Транспорт)

- Периодические издания

- Статьи из журнала "За рулём" (1980-1987 гг.) по диагностике карбюраторов

- Раздел "Методика регулировки" в тематическом приложении к журналу "Автомобильная промышленность"