Классификация насос-форсунок и их ремонт

Статья обновлена: 28.02.2026

Топливная система дизельных двигателей постоянно совершенствуется для повышения эффективности и экологичности. Одним из ключевых элементов в современных конструкциях является насос-форсунка – устройство, объединяющее функции впрыска и создания высокого давления топлива.

В данной статье рассматриваются принципы работы агрегатов, существующие типы насос-форсунок по конструктивным особенностям и методам управления. Отдельное внимание уделено характерным неисправностям, диагностическим процедурам и практическим аспектам ремонта данных узлов.

Понимание устройства и своевременное обслуживание насос-форсунок критически важно для поддержания оптимальных мощностных характеристик двигателя, экономии топлива и снижения вредных выбросов.

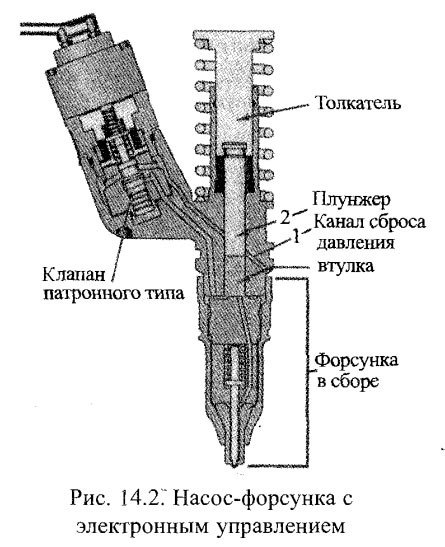

Принципиальная конструкция узла насос-форсунки

Насос-форсунка интегрирует функции ТНВД и форсунки в едином компактном корпусе, устанавливаемом непосредственно в головку блока цилиндров. Конструкция включает плунжерный насос высокого давления, управляющий клапан и распылитель, объединенные в герметичном металлическом корпусе с прецизионными каналами подачи топлива. Все компоненты работают в условиях экстремальных механических нагрузок и температурного воздействия.

Привод плунжера осуществляется через коромысло от кулачкового вала ГРМ, что обеспечивает синхронизацию впрыска с тактами двигателя. Управление процессом впрыска реализовано через электронный блок (ЭБУ), подающий сигналы на исполнительный клапан для точного дозирования топлива и регулирования давления до 2500 бар.

Базовые компоненты системы

| Компонент | Функциональное назначение |

|---|---|

| Плунжерная пара | Создание высокого давления за счет возвратно-поступательного движения |

| Управляющий клапан | Регулирование момента/длительности впрыска (электромагнитный или пьезоэлектрический) |

| Распылитель | Точное дозирование и атомизация топлива через сопловые отверстия |

| Возвратная пружина | Сброс давления и возврат плунжера в исходное положение |

| Демпфирующие элементы | Гашение гидравлических волн и вибраций |

Критические требования к компонентам:

- Плунжерная пара изготавливается из легированной стали с точностью обработки до 1 мкм

- Сопловые иглы распылителя имеют конусную уплотняющую поверхность

- Клапанные группы оснащаются фильтрами тонкой очистки топлива

Разделение по типу механического управления

Насос-форсунки с механическим управлением классифицируются по конструкции исполнительного механизма, регулирующего момент начала впрыска и количество подаваемого топлива. Этот тип управления доминирует в более ранних дизельных системах и отличается высокой надежностью при условии точной настройки. Ключевым элементом является кулачковый привод от распредвала двигателя, преобразующий вращательное движение в возвратно-поступательное для создания высокого давления топлива.

Основные отличия заключаются в способе воздействия на плунжерную пару и управлении отсечкой топлива. Точность регулировок напрямую влияет на качество распыла, полноту сгорания и соответствие экологическим нормам. Ремонт таких узлов требует специализированного оборудования для диагностики и калибровки механических компонентов.

Классификация механических систем управления

- Регулируемые кулачком: Ход плунжера определяется профилем кулачка распредвала. Дозирование топлива корректируется поворотом плунжера вокруг оси (через рейку или рычаг).

- Пружинные с регулируемым упором: Иглу форсунки удерживает пружина, усилие которой регулируется винтом. Момент впрыска зависит от давления топлива, создаваемого плунжером.

- Рычажно-кулачковые: Комбинируют действие кулачка и системы рычагов для управления подъемом иглы. Позволяют реализовать двухступенчатый впрыск.

Особенности ремонта

Критически важные этапы восстановления:

- Дефектовка плунжерных пар и игл распылителя на предмет задиров или износа.

- Контроль усилия пружин форкамер и игл распылителя.

- Регулировка момента начала впрыска на стенде с использованием эталонных шайб.

- Проверка герметичности запорного конуса распылителя под давлением.

| Компонент | Тип неисправности | Метод ремонта |

|---|---|---|

| Плунжерная пара | Износ поверхностей, заклинивание | Замена комплекта с притиркой |

| Распылитель | Загрязнение отверстий, деформация иглы | Ультразвуковая очистка или замена |

| Регулировочная шайба | Механические повреждения | Подбор толщины по калибру |

| Уплотнительные кольца | Потеря эластичности, трещины | Комплексная замена сальников |

Обязательным завершающим этапом является проверка производительности и равномерности подачи топлива на специализированном диагностическом стенде. Несоответствие параметров ведет к дисбалансу работы цилиндров и повышенной дымности выхлопа.

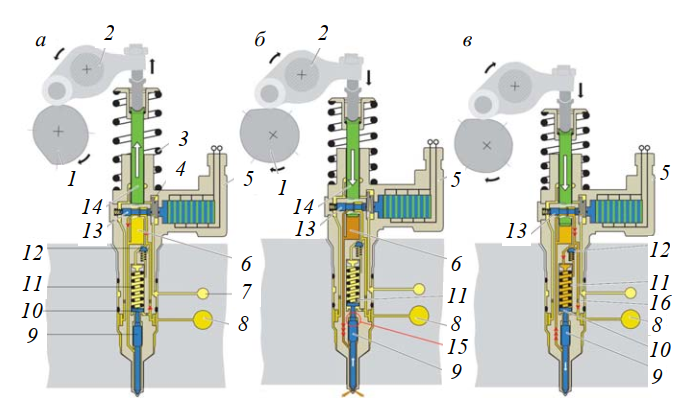

Классификация по виду электронного управления

Электронное управление насос-форсунками дизельных двигателей реализуется через два основных типа исполнительных механизмов: соленоидные и пьезоэлектрические клапаны. Выбор типа определяет точность дозирования топлива, быстродействие системы и сложность диагностики.

Принципиальное различие заключается в физике срабатывания управляющего элемента, что напрямую влияет на возможность реализации многократного впрыска за цикл и ресурс компонентов. Идентификация типа обязательна перед проведением ремонтных работ.

Основные типы систем

| Тип управления | Принцип работы | Ключевые особенности |

|---|---|---|

| Соленоидное | ЭБУ подает ток на электромагнитную катушку. Создаваемое магнитное поле перемещает сердечник, открывающий/закрывающий клапан. |

|

| Пьезоэлектрическое | Пьезокристаллы изменяют длину под напряжением от ЭБУ. Механическое усилие напрямую воздействует на иглу распылителя. |

|

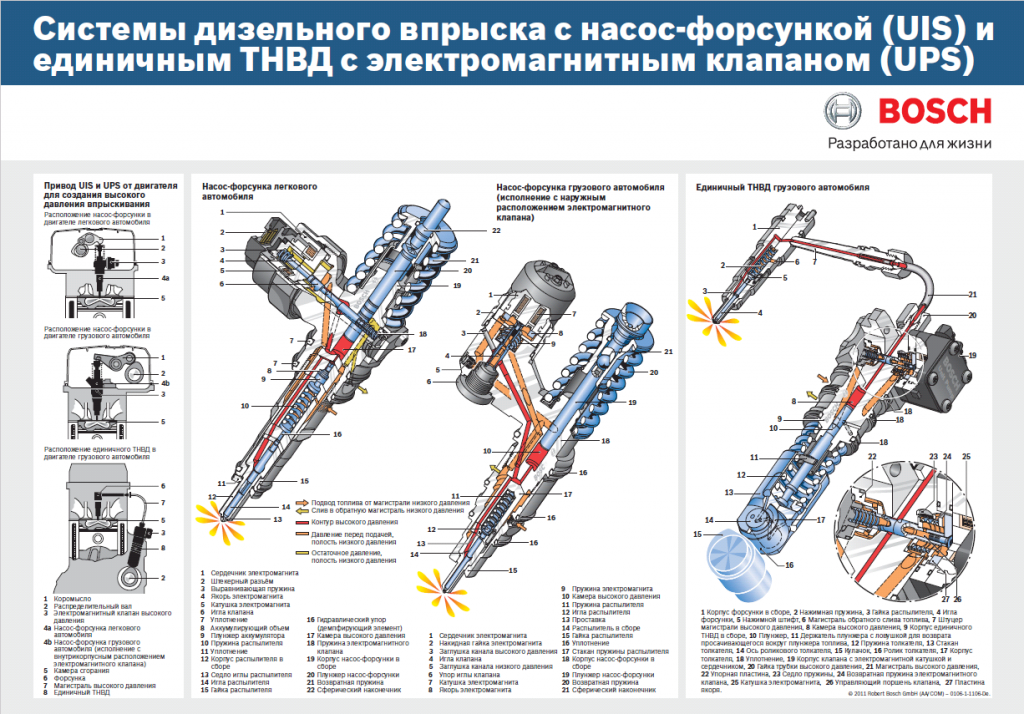

Основные различия систем Common Rail и насос-форсунки

Система Common Rail использует единую топливную магистраль высокого давления (рампу), от которой топливо распределяется к электронным форсункам всех цилиндров. Насос-форсунка объединяет функции нагнетания и впрыска в одном компактном узле, установленном непосредственно в головке блока цилиндров для каждого цилиндра отдельно.

Конструктивное исполнение определяет принципиальную разницу в работе: Common Rail обеспечивает многократный впрыск за цикл благодаря постоянному давлению в рампе, тогда как насос-форсунка генерирует давление индивидуально для каждого цилиндра синхронно с тактом впуска.

Ключевые отличительные характеристики

Основные параметры, разделяющие технологии:

| Критерий | Common Rail | Насос-форсунка |

| Источник давления | Общая топливная рампа | Индивидуальный плунжерный механизм в корпусе форсунки |

| Максимальное давление | До 2500 бар | До 2400 бар |

| Количество впрысков за цикл | До 7 импульсов | До 3 импульсов |

| Управление | Электромагнитными/пьезоэлектрическими клапанами | Кулачковым валом + электронный клапан управления |

Эксплуатационные особенности:

- Точность дозировки: Common Rail превосходит по точности благодаря независимости давления от оборотов двигателя

- Шумность работы: Насос-форсунки создают характерный стук из-за ударных нагрузок на кулачковый привод

- Ремонтопригодность: Замена насос-форсунки требует демонтажа распредвала, тогда как форсунки Common Rail обслуживаются без разборки ГБЦ

Требования к топливу: Обе системы критичны к загрязнениям, но насос-форсунки дополнительно чувствительны к износу трущихся пар из-за высоких механических нагрузок в плунжерном узле. Ресурс напрямую зависит от качества фильтрации топлива.

Определение неисправности по цвету выхлопных газов

Анализ цвета выхлопных газов двигателя с насос-форсунками позволяет оперативно выявить проблемы в работе системы впрыска. Характерный оттенок дыма указывает на конкретные отклонения в процессе сгорания топлива, связанные с подачей, распылом или смесеобразованием.

Диагностика по выхлопу особенно актуальна для систем насос-форсунок, где неисправности напрямую влияют на качество топливного факела и полноту сгорания. Изменение цвета сигнализирует о критических поломках, требующих немедленного вмешательства.

Интерпретация цветов выхлопа

| Цвет дыма | Возможная причина | Связанные неисправности насос-форсунки |

|---|---|---|

| Черный | Неполное сгорание топлива |

|

| Белый | Наличие несгоревшего топлива |

|

| Сизый/синий | Сгорание моторного масла |

|

Диагностика проблем по шумовым характеристикам

Анализ шумов при работе насос-форсунки позволяет выявить отклонения без разборки агрегата. Характерные звуки возникают из-за нарушения герметичности, износа компонентов или сбоев в цикле впрыска. Диагностика проводится на прогретом двигателе с использованием стетоскопа для точной локализации источника.

Сравнение звуковых характеристик между цилиндрами помогает идентифицировать проблемную форсунку. Шумы усиливаются на высоких оборотах или под нагрузкой, а их тональность указывает на конкретные неисправности. Важно исключить посторонние шумы от ГРМ или ТНВД перед заключением.

Распространенные шумы и их интерпретация

| Тип шума | Возможная причина | Проверка |

|---|---|---|

| Резкие металлические стуки | Износ плунжерной пары, деформация иглы распылителя | Замер давления, тест на пропуск топлива |

| Приглушенное шипение | Утечка топлива через уплотнения, трещины в корпусе | Визуальный осмотр на следы топлива |

| Прерывистый щелчок | Зависание управляющего клапана, загрязнение соленоида | Проверка сопротивления обмотки, тест ЭБУ |

| Дребезжание на холостых | Износ возвратной пружины, нарушение зазоров | Контроль стабильности оборотов |

Критические признаки: двойной удар при впрыске указывает на закоксовывание распылителя, а неравномерное цоканье между цилиндрами – на разбалансировку производительности. Для подтверждения диагноза выполняют:

- Замер давления в режиме пилотного/основного впрыска

- Тест обратного слива топлива по цилиндрам

- Осмотр распыла на стендовом тестере

Использование сканера для выявления ошибок давления

Сканер подключается к диагностическому разъёму ЭБУ двигателя для считывания кодов неисправностей и параметров работы насос-форсунок в реальном времени. Анализ данных давления в топливной системе позволяет точно локализовать проблемы: утечки, недостаточную производительность, нарушения регулировки или механические дефекты элементов.

Критически важными параметрами являются фактическое давление топлива, заданное значение давления, длительность управляющих импульсов и корректировки форсунок. Расхождения между требуемыми и фактическими показателями, а также активные коды ошибок указывают на конкретный узел, требующий внимания.

Ключевые этапы диагностики

- Считывание кодов ошибок: Поиск активных и сохранённых кодов серии P008X (например, P0087 – низкое давление, P0192 – неисправность датчика).

- Мониторинг параметров в движении: Фиксация давления на разных режимах (холостой ход, нагрузка, переходные процессы).

- Анализ корректировок: Оценка показателей коррекции подачи топлива по цилиндрам (Fuel Trim) для выявления отклонений в работе отдельных форсунок.

- Проверка датчиков: Сравнение показаний датчика давления топлива с эталонными значениями при помощи манометра.

| Код ошибки | Описание | Типовые причины |

|---|---|---|

| P0087 | Давление в топливной рампе ниже нормы | Износ плунжера, утечки, забитый фильтр, неисправность ТНВД |

| P0088 | Давление в топливной рампе выше нормы | Залипание клапана регулятора, ошибки ЭБУ, механические дефекты |

| P0191 | Неверный сигнал датчика давления | Обрыв проводки, окислы, неисправность датчика |

Интерпретация данных: Устойчивое отклонение давления на 15-20% от нормы при исправном датчике указывает на механическую проблему. Разница в коррекциях между цилиндрами более 2-3% свидетельствует о негерметичности или износе конкретной насос-форсунки. Повторяющиеся ошибки после сброса подтверждают необходимость ремонта или замены узлов.

Тестирование производительности цилиндров компрессометром

Компрессометр измеряет давление сжатия в цилиндрах при проворачивании двигателя стартером. Данный параметр напрямую отражает состояние ЦПГ (цилиндропоршневой группы), клапанов и уплотнений. Низкое давление указывает на износ или негерметичность элементов, а разница между цилиндрами более 10-15% свидетельствует о проблемах в конкретной камере сгорания.

Перед замером двигатель прогревают до рабочей температуры, отключают топливоподачу и зажигание. Свечи накала или форсунки демонтируют, устанавливая наконечник компрессометра в монтажное отверстие. Помощник вращает коленвал стартером 5-7 секунд до стабилизации показаний манометра, процедуру повторяют для каждого цилиндра.

Анализ результатов и диагностика неисправностей

Сравните полученные значения с нормой производителя (обычно 25-35 Бар для дизелей). Если давление во всех цилиндрах равномерно снижено:

- Износ поршневых колец – подтверждается добавкой 5 мл масла в цилиндр через свечное отверстие (показатели временно повышаются)

- Прогар клапана – сопровождается шипением воздуха во впускном/выпускном коллекторе

- Деформация ГБЦ – проверяется контрольной затяжкой болтов или измерением плоскости стыка

При критичном падении давления в одном цилиндре:

- Осмотрите клапанные пружины на предмет разрушения

- Проверьте герметичность прокладки ГБЦ с помощью эндоскопа

- Исключите закоксовывание поршневых колец промывкой

| Разница давлений между цилиндрами | Возможная причина |

|---|---|

| 10-15% | Начальная стадия износа колец или задиры на гильзе |

| 20-30% | Прогар клапана, трещина в седле, залегание колец |

| Более 40% | Разрушение перемычки поршня, поломка кольца, пробой прокладки ГБЦ |

Результаты теста требуют обязательной перепроверки после устранения выявленных дефектов. Для точной локализации проблемы сочетайте замер компрессии с пневмотестером (выявляет утечки) и эндоскопией цилиндров.

Замер давления топливной рампы манометром

Контроль давления в топливной рампе необходим для диагностики неисправностей системы впрыска. Несоответствие норме свидетельствует о проблемах с топливным насосом, регулятором давления или забитой магистралью.

Для замера используется механический манометр с диапазоном 0-10 МПа (100-1000 бар) и переходником для штуцера рампы. Дополнительно потребуются ветошь и защитные очки для безопасности.

- Обесточьте систему: снимите минусовую клемму с АКБ.

- Очистите штуцер рампы от загрязнений ветошью.

- Выкрутите золотник штуцера, аналогичный автомобильным ниппелям.

- Наденьте шланг манометра на штуцер, зафиксировав хомут.

- Верните клемму АКБ на место, запустите двигатель.

- Снимите показания прибора на холостом ходу.

- Проверьте динамику: резко нажмите педаль газа.

- Заглушите мотор, сравните данные с нормой производителя.

- Сбросьте давление через дренаж манометра, отсоедините оборудование.

- Установите золотник штуцера обратно, затяните с усилием 15-20 Нм.

| Показания манометра | Возможные причины |

|---|---|

| Ниже нормы на ХХ и при нагрузке | Неисправность ТНВД, засор фильтра, утечки в магистрали |

| Скачки давления | Завоздушивание системы, неисправность регулятора |

| Выше нормы | Залипание регулятора давления, закоксованность сливной магистрали |

| Норма на ХХ, падение при нагрузке | Износ плунжерной пары насоса, недостаточная производительность |

При интерпретации учитывайте спецификацию производителя: для большинства дизельных систем давление на холостом ходу составляет 250-350 бар, при нагрузке – до 2000 бар. Отклонение более чем на 50 бар требует углубленной диагностики.

Проверяйте герметичность соединений после сборки: следы топлива на рампе недопустимы. При отсутствии штатного штуцера используйте переходник в разрыв топливопровода.

Типичные причины недостаточной подачи топлива

Недостаточная подача топлива насос-форсункой проявляется в потере мощности двигателя, неустойчивых оборотах или затруднённом запуске. Эта проблема требует точной диагностики для выявления конкретного узла неисправности.

Основные причины делятся на механические дефекты, загрязнения и электронные сбои. Каждая категория требует специфических методов проверки и ремонта.

Распространённые неисправности

- Механический износ компонентов

- Выработка плунжерной пары насоса (зазоры > 4 мкм)

- Деформация или коррозия иглы распылителя форсунки

- Износ уплотнительных колец высокого давления

- Загрязнение системы

- Забитый топливный фильтр (падение давления на входе)

- Отложения кокса в каналах подачи топлива

- Наличие воды в топливе (коррозия прецизионных пар)

- Электронные и гидравлические сбои

- Неисправность соленоида управления (обрыв/короткое замыкание)

- Некорректная работа клапана регулировки давления

- Снижение производительности ТННД

| Признак | Возможная причина | Метод проверки |

|---|---|---|

| Хлопки в выпускном коллекторе | Зависание иглы распылителя | Тест баланса цилиндров |

| Дымность выхлопа | Износ плунжера | Замер давления осциллографом |

| Неустойчивый холостой ход | Загрязнение управляющего клапана | Проверка сопротивления обмотки |

Дефекты иглы распылителя: симптомы и последствия

Износ или повреждение иглы распылителя напрямую влияет на качество распыла топлива. Основные дефекты включают задиры на направляющей поверхности и запорном конусе, закоксовывание, коррозию, деформацию и разрушение пружины. Эти неисправности нарушают герметичность и изменяют геометрию факела распыла.

Нарушение формы топливного факела приводит к локальному переобогащению или обеднению смеси в цилиндре. Неполное сгорание провоцирует повышенный выброс сажи, резкий рост температуры в камере сгорания и механические повреждения сопряженных деталей.

Характерные симптомы неисправности

- Трудный запуск двигателя - особенно "на холодную" из-за недостаточного давления впрыска

- Неустойчивая работа на холостом ходу - пропуски воспламенения и вибрации

- Черный дым из выхлопной трубы - следствие неполного сгорания топлива

- Падение мощности и приемистости - потеря динамики разгона

- Стук в цилиндрах - детонация из-за нарушенного угла опережения впрыска

Критические последствия эксплуатации

- Прогорание поршней - при длительном попадании топлива на горячие поверхности

- Разрушение форсункодержателя - ударные нагрузки от гидравлических ударов

- Задиры гильз цилиндров - смывание масляной пленки несгоревшим топливом

- Выход из строя катализатора - засорение сажевыми отложениями

- Разрушение распылителя - откол частиц металла в камеру сгорания

| Дефект иглы | Влияние на параметры | Результат диагностики |

|---|---|---|

| Износ конуса | Падение давления впрыска на 15-30% | Течь топлива при проверке на стенде |

| Зависание в корпусе | Увеличение продолжительности впрыска | Провалы оборотов при резком сбросе газа |

| Загрязнение каналов | Искривление факела распыла | Несимметричные пятна на контрольных дисках |

Износ плунжерной пары: диагностика и влияние на работу

Плунжерная пара – высокоточный узел насос-форсунки, создающий давление топлива для впрыска. Ее износ – критическая неисправность, напрямую влияющая на работу двигателя. Основными признаками износа являются падение давления впрыска, нестабильная работа мотора и повышенная дымность выхлопных газов.

Износ происходит из-за абразивных частиц в топливе, коррозии от воды, кавитации и естественного трения при длительной эксплуатации. Он проявляется в виде задиров, выработки на рабочих поверхностях плунжера и гильзы, увеличении зазора между ними, что приводит к утечкам топлива и снижению производительности.

Диагностика износа плунжерной пары

Точная диагностика требует специального оборудования и опыта. Основные методы включают:

- Замер производительности и давления: Стендовые испытания на специальном оборудовании (тест-бенч) позволяют измерить создаваемое давление и объем топлива, подаваемый плунжерной парой за определенное число ходов. Значительное отклонение от нормы указывает на износ или негерметичность.

- Визуальный и инструментальный контроль: После разборки проводится тщательный осмотр рабочих поверхностей плунжера и гильзы на предмет задиров, рисок, выкрашивания, коррозии и следов заедания. Замер зазоров микрометрами или нутромерами (хотя для прецизионных пар это сложно) может подтвердить чрезмерную выработку.

- Проверка герметичности: Оценивается способность пары удерживать давление при приложении усилия к плунжеру в гильзе (на стенде). Слишком быстрое падение давления свидетельствует о увеличенном зазоре и утечках.

- Анализ работы двигателя: Характерные симптомы (перебои, троение на холостом ходу, затрудненный пуск, особенно "на горячую", потеря мощности, черный или сизый дым) косвенно указывают на проблемы с топливоподачей, часто вызванные износом плунжерных пар.

Влияние износа на работу насос-форсунки и двигателя

Изношенная плунжерная пара неспособна обеспечить необходимые параметры впрыска, что приводит к каскаду негативных последствий:

| Симптом / Нарушение | Причина и Последствие |

|---|---|

| Падение давления впрыска | Утечки топлива через увеличенный зазор между плунжером и гильзой. Недостаточное давление для качественного распыла топлива форсункой. |

| Снижение производительности (объема подачи) | Недостаточное количество топлива нагнетается в камеру высокого давления за один ход плунжера из-за утечек. |

| Неравномерная подача топлива по цилиндрам | Разная степень износа пар в разных насос-форсунках приводит к разному количеству и давлению впрыскиваемого топлива. |

| Затрудненный пуск двигателя (особенно горячего) | Неспособность создать необходимое пусковое давление из-за утечек. На горячую зазоры увеличиваются, проблема усугубляется. |

| Неустойчивая работа на холостом ходу, троение | Недостаточное или неравномерное наполнение камеры высокого давления, пропуски впрыска или впрыск с низким давлением в отдельных цилиндрах. | Потеря мощности двигателя | Недостаточное количество топлива и/или плохое распыление (из-за низкого давления) приводят к неполному сгоранию, снижению эффективности. |

| Повышенная дымность выхлопа (черный или сизый дым) | Черный дым: неполное сгорание из-за плохого распыла или позднего впрыска (следствие низкого давления/производительности). Сизый дым: неполное сгорание или попадание масла (косвенно, из-за разбавления масла топливом или износа ЦПГ из-за неправильной работы). |

| Повышенный расход топлива | Компенсация потери мощности водителем (больше нажатий на педаль), неэффективное сгорание. |

| Ускоренный износ форсунки | Низкое давление или нестабильная подача могут негативно влиять на работу распылителя и иглы форсунки. |

Ремонт при износе плунжерной пары

Плунжерные пары не ремонтируются восстановительными методами (притирка, шлифовка) в условиях обычной мастерской. Их прецизионная точность изготовления и твердость поверхностей исключают кустарный ремонт.

Единственное надежное решение – замена плунжерной пары в сборе на новую. Замена требует:

- Полной разборки насос-форсунки.

- Тщательной очистки всех деталей.

- Установки новой, качественной плунжерной пары, соответствующей спецификациям производителя.

- Правильной сборки с соблюдением моментов затяжки и регулировок.

- Обязательной проверки параметров на стенде после сборки (давление, производительность, герметичность).

Качество замененной пары и квалификация мастера напрямую влияют на ресурс и надежность восстановленной насос-форсунки.

Залипание управляющего клапана: признаки и риски

Основной признак залипания клапана – нестабильная работа двигателя на холостом ходу, проявляющаяся в виде подергиваний или плавающих оборотов. На переходных режимах (разгон, сброс газа) наблюдается потеря мощности, рывки или провалы в работе. В тяжелых случаях двигатель глохнет при попытке тронуться или резко сбросить газ.

Дополнительным симптомом служит появление густого черного дыма из выхлопной трубы из-за переобогащения топливно-воздушной смеси. При диагностике сканером фиксируются ошибки по пропускам воспламенения в конкретных цилиндрах (P030X) и нарушениям в работе системы впрыска (P020X, P214X).

Критические риски для двигателя

- Гидроудар цилиндра: При полном залипании в открытом положении клапан провоцирует непрерывный впрыск топлива. Жидкое топливо скапливается в цилиндре, вызывая удар поршня о несжимаемую жидкость при запуске.

- Разрушение поршневой группы: Перелив топлива ведет к детонации, локальному перегреву и оплавлению поршня. Длительная работа в этом режиме вызывает прогар днища поршня или задиры на зеркале цилиндра.

- Задиры распылителя форсунки: Нарушение цикличности впрыска ухудшает смазку иглы распылителя. Сухое трение приводит к образованию задиров на прецизионных поверхностях.

- Загрязнение масла: Проникновение излишков солярки в картер через кольца разжижает моторное масло, резко снижая его смазывающие свойства и провоцируя износ вкладышей коленвала.

| Стадия неисправности | Последствия | Стоимость ремонта |

|---|---|---|

| Начальное залипание (обратимое) | Черный дым, троение | Чистка клапана, замена уплотнений |

| Частичная блокировка | Прогар поршня, закоксовывание колец | Раскоксовка, замена поршневой группы |

| Полное залипание | Гидроудар, деформация шатуна | Капитальный ремонт ДВС |

Важно: Эксплуатация двигателя с симптомами залипания клапана категорически недопустима. Даже кратковременная работа в аварийном режиме вызывает цепную реакцию разрушений. Требуется немедленная диагностика и замена неисправного узла насос-форсунки.

Течь топлива через уплотнительные элементы насос-форсунки

Основная причина утечек – нарушение целостности или потеря эластичности уплотнительных элементов под воздействием высокого давления, температуры и агрессивной среды дизельного топлива. Ключевыми точками риска являются уплотнительные кольца (резиновые или фторопластовые) на штоке иглы распылителя, медные уплотнительные шайбы под распылителем и корпусом форсунки, а также уплотнения в местах соединения топливных каналов внутри узла насос-форсунки.

Постоянное воздействие экстремальных давлений (до 2000 бар и выше) приводит к деформации уплотнений, их "приработке" к поверхностям, а затем к микротрещинам и потере герметизирующих свойств. Термоциклирование (нагрев/остывание) вызывает термоусталость материалов, особенно резины и меди. Неправильная затяжка моментов при монтаже также является частой причиной негерметичности.

Диагностика и последствия течей

Визуальный осмотр насос-форсунки после демонтажа – основной метод выявления течей. Наличие мокрых пятен топлива, подтеков, закоксованных отложений вокруг уплотнений, на корпусе форсунки или в посадочном месте ГБЦ явно указывает на проблему. Проверка на стенде под давлением окончательно подтверждает место утечки.

Последствия течей топлива критичны:

- Падение давления впрыска: Утечка топлива до или во время впрыска снижает рабочее давление, приводя к неполному сгоранию.

- Ухудшение характеристик двигателя: Потеря мощности, жесткая работа, троение, повышенный расход топлива.

- Загрязнение масла: Топливо, просачивающееся в картер двигателя, разжижает моторное масло, резко снижая его смазывающие свойства и приводя к износу деталей.

- Повышенный выброс вредных веществ: Неполное сгорание увеличивает выброс сажи (СН), углеводородов (СО) и оксидов азота (NOx).

- Пожароопасность: Попадание топлива на горячие поверхности двигателя создает риск возгорания.

Ремонт (Устранение течей)

Ремонт всегда предполагает замену всех уплотнительных элементов наборами оригинальных или качественных аналогов, строго соответствующих модели насос-форсунки.

- Демонтаж и разборка: Насос-форсунка демонтируется с двигателя и тщательно очищается от нагара и отложений.

- Дефектовка: Визуальный осмотр и измерение критических поверхностей (поясков на штоке иглы, седла под шайбу распылителя, плоскости прилегания корпуса). Выявление задиров, коррозии, превышения допустимого износа.

- Замена уплотнений:

- Медные шайбы: Замена на новые обязательна, повторное использование недопустимо.

- Кольца на штоке иглы: Замена на новые кольца из стойкого к топливу материала (FKM/Viton).

- Уплотнения топливных каналов: Замена колец или шайб в местах соединений внутри корпуса.

- Прокладки: Замена всех внешних прокладок.

- Восстановление поверхностей (при необходимости): Шлифовка или полировка посадочных мест под уплотнения, если на них обнаружены незначительные дефекты. При сильном износе или повреждении – замена компонентов (распылителя, корпуса).

- Сборка и регулировка: Тщательная очистка всех деталей перед сборкой. Сборка с соблюдением последовательности и рекомендованных моментов затяжки. Проверка и регулировка параметров впрыска (давления начала впрыска, качества распыла) на стенде.

- Установка и контроль: Монтаж на двигатель с новыми уплотнениями посадочного места в ГБЦ. Контроль работы двигателя и визуальная проверка на отсутствие подтеков после запуска.

| Тип уплотнения | Материал | Критичность замены | Примечание |

|---|---|---|---|

| Медная шайба распылителя | Медь | Обязательна при каждом обслуживании | Одноразовая, деформируется для герметизации |

| Кольца на штоке иглы | FKM (Viton), NBR, PTFE | Обязательна при разборке/ремонте | Восприимчивы к перегреву и старению |

| Медная шайба корпуса | Медь | Обязательна при демонтаже насос-форсунки | Герметизирует соединение с ГБЦ |

| Внутренние уплотнения каналов | Медь, FKM, сталь | Обязательна при разборке корпуса | Зависит от конструкции |

Качественный ремонт уплотнений насос-форсунки требует использования только рекомендованных производителем запчастей, соблюдения технологий и применения динамометрического ключа. Экономия на уплотнениях или пренебрежение процедурами затяжки неизбежно приведет к повторным течам.

Последовательность снятия насос-форсунки с двигателя

Демонтаж насос-форсунки требует строгого соблюдения процедуры для предотвращения повреждений компонентов и обеспечения безопасности. Все работы проводятся на остывшем двигателе с соблюдением мер предосторожности.

Перед началом работ подготовьте необходимый инструмент: торцевые головки, воротки, трещотку, съемник для форсунок (если требуется), щетку, чистые ветошь и емкости. Обязательно защитите глаза от возможного попадания топлива или грязи.

- Очистка области установки: Тщательно очистите пространство вокруг насос-форсунки и топливной трубки высокого давления щеткой и ветошью. Удалите всю грязь, масло и мусор, предотвращая их попадание внутрь.

- Отсоединение топливной трубки высокого давления:

- Аккуратно отверните контргайку топливной трубки высокого давления от штуцера насос-форсунки.

- Снимите саму трубку, сразу закрыв ее отверстие и штуцер на форсунке чистыми заглушками.

- Отсоединение электрического разъема: Нажмите на фиксатор и отсоедините электрический разъем от насос-форсунки.

- Отсоединение обратной топливной магистрали: Снимите шланг (или трубку) обратного слива топлива с штуцера насос-форсунки.

- Снятие крепежной скобы: Выверните болты (обычно 2 или 3), крепящие скобу (хомутик) насос-форсунки к головке блока цилиндров.

- Извлечение насос-форсунки:

- Осторожно покачивая из стороны в сторону, потяните насос-форсунку вверх.

- Если форсунка "прикипела": Используйте специальный съемник, строго следуя инструкции к нему. Никогда не применяйте чрезмерное усилие или подручные средства для выбивания!

- Извлечение уплотнительных элементов: Аккуратно извлеките медное термоуплотнительное кольцо (медную шайбу) из колодца головки блока цилиндров и уплотнительные кольца (резинки) с корпуса насос-форсунки.

- Заглушка отверстия: Немедленно закройте отверстие в головке блока цилиндров чистой ветошью или заглушкой для предотвращения попадания посторонних предметов.

- Маркировка (при снятии нескольких): Если снимается несколько насос-форсунок, обязательно промаркируйте каждую и ее топливную трубку, чтобы установить обратно в строго свои цилиндры.

Методы безопасного разбора корпуса насос-форсунки

Перед разбором тщательно очистите внешние поверхности корпуса от грязи и нагара с помощью мягкой щетки и специализированных моющих растворов, исключая абразивные материалы и агрессивные химические составы, способные повредить прецизионные детали. Убедитесь в отсутствии внешних механических повреждений корпуса и резьбовых соединений, которые могут осложнить процесс демонтажа.

Закрепите насос-форсунку в тисках с мягкими медными или алюминиевыми губками, обеспечив равномерное распределение давления на корпус без перекосов. Проверьте маркировку положения плунжерной пары относительно корпуса (при наличии) и нанесите дополнительные метки несмываемым маркером для последующей корректной сборки. Используйте только рекомендованный производителем динамометрический ключ для ослабления резьбовых соединений.

Ключевые этапы демонтажа

- Сброс пружинного натяжения: Аккуратно стравите усилие пружины регулировочного узла, последовательно ослабляя стопорную гайку контролируемыми движениями.

- Извлечение распылителя: Примените специнструмент (съемник-трещотку) для выкручивания распылителя без перекоса. Избегайте ударных нагрузок на корпус.

- Демонтаж плунжерной пары: Извлекайте гильзу и плунжер строго вертикально, немедленно помещая их в керосин для предотвращения коррозии. Не допускайте контакта рабочих поверхностей с твердыми предметами.

| Опасность | Метод нейтрализации |

|---|---|

| Деформация корпуса | Температура разборки: +18...+25°C. Запрет на применение газовых горелок |

| Потеря мелких деталей | Использование магнитного коврика и маркированных контейнеров |

| Задиры на прецизионных парах | Обработка сопрягаемых поверхностей WD-40 перед разборкой |

Все демонтированные компоненты немедленно раскладывайте на чистой поверхности в порядке разборки. При обнаружении коррозии, кавитационных повреждений или необратимой деформации корпуса прекратите разборку – дальнейший ремонт нецелесообразен. Для фиксации положения регулировочных шайб используйте цифровую фотографию до их извлечения.

Инструменты для регулировки момента впрыска

Точная регулировка момента впрыска критична для корректной работы дизельного двигателя, так как напрямую влияет на мощность, топливную экономичность и уровень выбросов. Неправильная настройка приводит к детонации, повышенному дымлению и ускоренному износу элементов ЦПГ.

Для выполнения регулировок применяют специализированные инструменты, которые делятся на две категории: механические наборы для физической коррекции положения форсунки и электронные приборы для контроля параметров в реальном времени. Выбор зависит от конструкции насос-форсунки (механическая или электронная) и спецификации производителя.

Ключевые инструменты и оборудование

- Индикаторный нутромер (часового типа) – измеряет высоту установки корпуса форсунки относительно блока цилиндров с точностью до 0.01 мм.

- Комплект регулировочных шайб – набор стальных прокладок различной толщины (0.1-1.0 мм) для изменения высоты монтажа форсунки.

- Диагностический сканер с ПО для электронных систем (например, Delphi DPFI или Bosch KTS) – считывает фактические углы впрыска через ЭБУ, корректирует момент подачи топлива.

- Контрольный манометр ТНВД – проверяет давление открытия иглы распылителя перед регулировкой.

- Динамометрический ключ – обеспечивает точное усилие затяжки крепежных элементов (обычно 15-25 Н·м).

| Инструмент | Назначение | Примеры моделей |

|---|---|---|

| Калибровочные оправки | Фиксация толкателя при замене шайб | Schley 15000, OEM-наборы VW/Audi |

| Стенд для проверки форсунок | Контроль давления впрыска и герметичности | Bosch EPS 200, Launch CRP-123 |

| Цифровой индикатор угла впрыска | Определение момента начала подачи топлива | Rotunda 014-00007, Texa 480020 |

При механической регулировке последовательно выполняют: замер текущей высоты установки нутромером, подбор шайб расчетной толщины, установку форсунки с контролем затяжки. В электронных системах коррекция осуществляется через ПО сканера по показаниям датчиков коленвала/распредвала. Обязательна последующая проверка параметров на работающем двигателе.

Очистка ультразвуком распылителей и каналов

Ультразвуковая очистка является обязательным этапом восстановления распылителей насос-форсунок при наличии стойких отложений (лак, нагар, асфальтены). Метод основан на эффекте кавитации: высокочастотные колебания (20-40 кГц) создают в моющем растворе микроскопические пузырьки, которые схлопываются у поверхности детали, разрушая загрязнения даже в сложных каналах и микроотверстиях.

Процесс требует предварительной механической дефектовки распылителя и удаления крупных частиц. Деталь помещается в перфорированную корзину ультразвуковой ванны, заполненной специализированной жидкостью (щелочной состав для органики, кислотный – для минеральных отложений). Температура раствора и длительность обработки регламентируются производителем оборудования, обычно составляя 60-80°C и 10-30 минут соответственно.

Ключевые этапы и контроль качества

Типовой технологический цикл включает:

- Промывку в предварительной ванне для удаления остатков топлива

- Основную ультразвуковую обработку в активном растворе

- Промывку в дистиллированной воде для нейтрализации химикатов

- Сушку сжатым воздухом или в термокамере

После очистки обязателен визуальный осмотр под микроскопом на предмет остаточных загрязнений и контроль герметичности иглы распылителя на стенде. Качественно обработанная деталь должна обеспечивать:

- Идеально конический факел распыла

- Отсутствие подтеков при давлении запирания

- Равномерное распределение топлива по сопловым отверстиям

Распространенные ошибки:

| Превышение времени обработки | Эрозия прецизионных поверхностей |

| Неправильный выбор раствора | Коррозия или неполное удаление отложений |

| Нарушение температурного режима | Снижение эффективности кавитации |

Алгоритм замены уплотнительных колец и прокладок

Подготовьте ремкомплект с новыми уплотнительными элементами, рекомендованными производителем. Убедитесь в наличии необходимых инструментов: торцевых ключей, съемников, чистой ветоши и пластикового скребка. Очистите внешние поверхности насос-форсунки от загрязнений перед демонтажем.

Обеспечьте отсутствие давления в топливной системе. Отсоедините топливопроводы и электрические разъемы, маркируя их для корректной последующей сборки. Заглушите открытые топливные магистрали для предотвращения попадания инородных частиц.

Последовательность работ

- Демонтаж насос-форсунки:

- Выкрутите крепежные болты динамометрическим ключом с контролем усилия

- Извлеките узел строго вертикально без перекосов

- Удалите старую термостойкую прокладку под корпус

- Замена уплотнений:

- Снимите старые кольца с направляющих штока и топливных каналов

- Обезжирьте посадочные канавки специальным очистителем

- Установите новые кольца, смоченные в дизельном топливе

- Монтаж и проверка:

- Установите новую медную прокладку форсунки

- Затяните крепеж с усилием, указанным в технической документации

- Проверьте герметичность соединений при запуске двигателя

Процедура притирки плунжерной пары

Притирка выполняется для восстановления герметичности сопряжения плунжера и гильзы при минимальном износе поверхностей. Необходима при потере давления впрыска или обнаружении подтекания топлива через зазоры пары в ходе диагностики.

Процедура требует использования абразивных паст разной зернистости и специализированного оборудования. Категорически запрещена при наличии задиров, глубоких рисок или коррозии на рабочих поверхностях – в таких случаях пара подлежит замене.

Последовательность операций

- Предварительная очистка: демонтированную пару промывают в керосине, удаляя загрязнения ультразвуковой ванной или мягкой щёткой.

- Подбор абразива:

- Грубая притирка: паста с зернистостью M20-M40 для устранения незначительных неровностей

- Чистовая притирка: паста M5-M14 для формирования матовой поверхности

- Механическая обработка:

- Нанести абразив тонким слоем на плунжер

- Совершать возвратно-поступательные движения плунжером внутри гильзы под углом 45°

- Через каждые 10 циклов проворачивать плунжер на 90°

- Промежуточный контроль: после грубой притирки проверить образование сплошной матовой поверхности без блестящих пятен.

- Финишная промывка: удаление абразива последовательно в керосине и дизельном топливе с продувкой сжатым воздухом.

| Контрольный параметр | Нормативное значение |

|---|---|

| Давление удержания плунжера | Не менее 250-300 кгс/см² |

| Время опускания плунжера под нагрузкой | От 20 секунд (зависит от модели) |

Критические требования: запрещено использование паст с твёрдостью выше материала пары! Притирку прекращают при достижении равномерного прилегания поверхностей по всей высоте хода. Повторная обработка недопустима – приводит к увеличению зазоров.

Окончательная проверка герметичности проводится на стенде подачи топлива под давлением. Успешным результатом считается отсутствие капель топлива на гильзе после 30 секунд выдержки под нагрузкой.

Калибровка усилия пружины иглы распылителя

Калибровка усилия пружины иглы распылителя – обязательная процедура при ремонте насос-форсунок, обеспечивающая точное давление начала впрыска топлива. Отклонение от норматива приводит к нарушению герметичности распылителя, изменению момента открытия иглы и ухудшению характеристик распыла топлива.

Для измерения усилия применяются специализированные стенды с гидравлическим или механическим приводом, имитирующим давление топлива. Контроль осуществляется по моменту подъёма иглы при плавном нарастании нагрузки, фиксируемому стрелочным индикатором или цифровым датчиком. Требуемое усилие варьируется в зависимости от модели форсунки и указывается производителем.

Процесс калибровки

Порядок выполнения калибровки включает следующие этапы:

- Установка распылителя в испытательный стенд с фиксацией корпуса

- Плавная подача масла под давлением в камеру распылителя

- Фиксация показаний манометра в момент срабатывания иглы

- Сравнение результата с техническими требованиями

При несоответствии норме усилие корректируется подбором регулировочных шайб под пружину или заменой самой пружины. Типовые допуски отклонения составляют ±0.5-1.5 кгс в зависимости от конструкции. Примеры требований для распространённых моделей:

| Модель форсунки | Норма усилия (кгс) | Допуск (± кгс) |

| Bosch DLLA | 18.5 | 0.7 |

| Delphi E3 | 22.0 | 1.0 |

| Siemens PDE | 26.8 | 1.2 |

Важно: после замены пружины или шайб обязательна повторная проверка. Игнорирование калибровки вызывает перелив топлива, повышенную дымность и разрушение сопловых отверстий из-за вибрации иглы.

Нюансы установки новых электромагнитных клапанов

Категорически запрещается установка клапанов без предварительной очистки посадочных мест: остатки топливного нагара или микрочастицы металла провоцируют негерметичность соединения. Используйте исключительно пластиковые щетки и специализированные очистители, не оставляющие абразивных следов на прецизионных поверхностях.

Обязательно проверьте маркировку нового клапана на соответствие старому образцу – отклонения в сопротивлении обмотки (даже на 0.5 Ом) вызовут дисбаланс работы цилиндров. Перед фиксацией нанесите на уплотнительное кольцо тонкий слой тефлоновой смазки, избегая её попадания в топливные каналы.

Критичные параметры монтажа

- Момент затяжки:

- Болты корпуса: 8–10 Нм

- Гайки топливопроводов: 15–18 Нм

- Порядок затяжки: диагональная последовательность в 3 этапа (50% → 80% → 100% усилия)

- Электрические контакты:

- Замена клемм при малейших признаках окисления

- Обязательная проверка целостности изоляции жгута

| Ошибка монтажа | Последствие | Метод контроля |

|---|---|---|

| Перекос корпуса | Утечка топлива | Проверка щупом 0.05 мм в зазоре |

| Повреждение уплотнения | Подсос воздуха | Вакуум-тест после установки |

| Загрязнение соленоида | Зависание иглы | Диагностика осциллографом |

После установки обязательна адаптация параметров через диагностический сканер: калибровка хода иглы и проверка времени срабатывания каждого клапана в тестовом режиме. Игнорирование этапа приводит к ошибкам по давлению в рампе и вибрациям на холостом ходу.

Сборка узла с соблюдением моментов затяжки

Строгое соблюдение регламентированных моментов затяжки при сборке насос-форсунки критически важно для обеспечения герметичности соединений и предотвращения механических повреждений компонентов. Превышение усилия приводит к деформации корпусных деталей, заклиниванию плунжерных пар или срыву резьбы, а недостаточное усилие вызывает утечки топлива и нарушение рабочего давления.

Контроль момента осуществляется исключительно динамометрическим ключом с предварительной калибровкой. Перед затяжкой резьбовые соединения очищаются от загрязнений и смазываются моторным маслом, если иное не предусмотрено производителем. Затяжка выполняется плавно без рывков, с обязательным соблюдением углов доворота для болтов с контролируемым удлинением (например, крепление держателя пружины).

Ключевые этапы и параметры

Последовательность сборки:

- Установка иглы распылителя в корпус форсунки с проверкой свободы хода

- Монтаж пружины и регулировочной шайбы в держатель

- Сборка плунжерной пары с нагнетательным клапаном

- Фиксация электромагнита/пьезоэлемента

- Подключение топливных каналов и электрического разъема

| Элемент конструкции | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Гайка распылителя | 40–50 | Обязательная замена медной шайбы |

| Корпус клапана управления | 15–20 | Крестообразная схема в 2 этапа |

| Топливный штуцер | 25–30 | Контроль положения уплотнительного кольца |

| Стяжные болты корпуса | 8–12 | Равномерная затяжка по диагонали |

Финишные операции: После сборки выполняется обязательная проверка на стенде для контроля:

- Герметичности под давлением

- Характеристик впрыска

- Электрических параметров исполнительного механизма

Проверка герметичности после ремонта

После замены уплотнений, распылителя или других критичных компонентов насос-форсунки обязательна проверка герметичности внутренних каналов и соединений под давлением. Эта процедура исключает утечки топлива в зоны высокого и низкого давления, которые приводят к снижению производительности, загрязнению масла или попаданию солярки в цилиндр.

Используйте специальный стенд, имитирующий рабочее давление топливной системы. Подключите насос-форсунку к магистралям подачи и обратки, предварительно заполнив контур чистой соляркой или испытательной жидкостью. Контрольные точки: уплотнительные кольца корпуса, штуцера, зона установки распылителя и стык гидропривода.

Последовательность операций

- Плавно поднимите давление до номинального для модели (пример: 2000 бар для Common Rail).

- Выдержите 5-7 минут, наблюдая за манометром стенда.

- Визуально осмотрите корпус на предмет капель или мокрых пятен.

- Проверьте герметичность при максимальном давлении (до 2500 бар) кратковременно.

- Контролируйте давление в обратной магистрали – рост свидетельствует о внутренней утечке.

Критерии успешной проверки:

- Отсутствие капель на корпусе и соединениях

- Стабильные показания манометра без падения

- Нулевое давление в линии обратного слива

При обнаружении даже незначительных утечек демонтируйте форсунку, определите проблемную зону и устраните дефект. Повторная сборка требует замены одноразовых уплотнений и новой проверки.

Тестирование давления впрыска на стенде

Проверка давления впрыска осуществляется на специализированных гидравлических стендах, имитирующих работу топливной системы двигателя. Устройство фиксирует форсунку, подключает её к магистрали подачи топлива под высоким давлением и регистрирует параметры открытия иглы распылителя.

Контрольный стенд оснащается прецизионными манометрами или электронными датчиками давления, позволяющими отслеживать момент начала впрыска и пиковые значения. Для корректных измерений используется эталонное топливо либо жидкость с аналогичными вязкостными характеристиками.

Ключевые этапы тестирования

- Подготовка форсунки: Очистка от нагара, проверка герметичности уплотнений.

- Калибровка оборудования: Настройка датчиков давления согласно техпаспорту стенда.

- Фиксация в камере: Жёсткое крепление насос-форсунки в испытательном гнезде с подключением топливопроводов.

| Контролируемый параметр | Допустимое отклонение |

|---|---|

| Давление начала впрыска | ±5% от номинала производителя |

| Пиковое давление | Не ниже паспортного значения |

| Стабильность показаний | Макс. разброс 3% между циклами |

При отклонениях выполняется регулировка натяжения пружины клапана или замена распылителя. После ремонта обязательна повторная проверка для подтверждения соответствия давления техническим требованиям.

Контроль качества факела распыла топлива

Качество факела напрямую влияет на полноту сгорания топлива, мощность двигателя, расход горючего и уровень токсичных выбросов. Неравномерное распыление или отклонение формы струи приводят к локальным перегревам, повышенному нагарообразованию на клапанах и поршнях, а также к росту концентрации сажи и СО в отработавших газах.

Контроль осуществляется на специализированных диагностических стендах, имитирующих рабочие параметры топливной системы. Проверка проводится визуально и инструментально при номинальном давлении впрыска для конкретного типа насос-форсунки, что позволяет выявить скрытые дефекты распылителя или иглы.

Ключевые параметры оценки

- Форма факела: соответствие эталонной конусообразной геометрии без искривлений

- Равномерность распыла: отсутствие сгустков или отдельных капель в струе

- Тонкость распыления: однородность топливного тумана без крупных фракций

- Симметричность: идентичность всех струй в многофакельных системах

- Отсутствие подтеков: прекращение подачи без капель сразу после закрытия иглы

Для объективной оценки применяют методы высокоскоростной видеосъемки, лазерный анализ дисперсности и сравнение с эталонными образцами. Критическими дефектами считаются: веерообразный факел, шнурование струи, асимметрия более 15%, видимые капли на срезе распылителя.

| Неисправность | Визуальный признак | Воздействие на двигатель |

|---|---|---|

| Зависание иглы | Прерывистые струи, каплеобразование | Неполное сгорание, хлопки в выпуске |

| Загрязнение сопловых отверстий | Асимметрия факела, "кривые" струи | Вибрация, потеря мощности |

| Износ распылителя | Увеличение пропускной способности | Повышенный расход топлива, дымность |

При отклонениях распылитель подвергают ультразвуковой очистке или механической доводке сопловых отверстий. Неустранимые дефекты требуют замены комплектующих с последующей обязательной повторной проверкой факела на стенде перед установкой в двигатель.

Проверка производительности на разных режимах работы

Контроль производительности насос-форсунки осуществляется на специализированных стендах, имитирующих реальные условия эксплуатации двигателя. Измеряются ключевые параметры: цикловая подача топлива, давление впрыска, форма факела распыла и стабильность работы при ступенчатом изменении нагрузки.

Проверка выполняется последовательно на трёх обязательных режимах: холостой ход (низкое давление и минимальная подача), номинальная мощность (пиковые значения давления и производительности) и промежуточная нагрузка (проверка линейности характеристик). Отклонения на любом этапе свидетельствуют о неисправностях.

Критерии оценки результатов

- Холостой ход: Допустимое отклонение цикловой подачи ±5%. Неравномерность впрыска между форсунками – не более 3%.

- Промежуточная нагрузка: Линейность роста давления и подачи относительно положения управляющего элемента. Отсутствие "просечек" или скачков.

- Максимальная мощность: Достижение паспортного давления впрыска (2000-2500 бар для современных систем). Соответствие подачи топлива номиналу (±3%).

| Режим | Контролируемый параметр | Оборудование | Типовая неисправность при отклонении |

|---|---|---|---|

| Холостой ход | Стабильность цикловой подачи | Калибровочная мерная пробирка | Износ плунжерной пары, засорение фильтров |

| Средние обороты | Линейность характеристики | Датчик давления, осциллограф | Дефект управляющего клапана, калибровки |

| Пиковая нагрузка | Максимальное давление/подача | Гидравлический блок с манометром | Утечки в ТНВД, износ распылителя |

Дополнительно анализируется форма гидравлической характеристики на осциллографе: срез вершины давления указывает на негерметичность иглы распылителя, а колебания сигнала – на завоздушивание магистрали. После тестов форсунка подвергается визуальному контролю на наличие подтеков топлива.

Калибровка электронных компонентов программным способом

Программная калибровка насос-форсунок обязательна после замены электронных компонентов или физической регулировки механической части. Без корректных калибровочных параметров ЭБУ двигателя не сможет точно управлять моментом впрыска, длительностью и давлением топлива. Это приведёт к нарушениям в работе: повышенному расходу, дымлению, потере мощности или аварийным режимам.

Процедура выполняется через диагностический интерфейс с использованием специализированного ПО (например, Delphi DS150E, Bosch ESI[tronic]). Программа считывает текущие характеристики форсунки (Q-фактор, код коррекции, временные поправки) и сравнивает их с эталонными значениями. При несоответствии в память ЭБУ вносятся корректирующие коэффициенты, компенсирующие производственные допуски и износ.

Ключевые этапы программной калибровки

- Подключение оборудования: Коммутация диагностического сканера с разъёмом OBD-II и ПК с установленным ПО.

- Идентификация компонента: Считывание уникального кода форсунки (ID) для сопоставления с заводской базой данных.

- Замер контрольных параметров:

- Холостая производительность (Q-factor)

- Время отклика управляющего клапана

- Поправки на температурную деформацию

- Ввод калибровочных данных: Ручная или автоматическая загрузка скорректированных значений в ЭБУ согласно протоколу производителя.

- Верификация: Контрольный запуск двигателя и проверка параметров в реальном времени (давление в рампе, баланс цилиндров).

| Параметр | Влияние на работу | Типичные значения |

|---|---|---|

| Код коррекции (C2I) | Компенсация гидравлических потерь | От -50 до +50 мм³/ход |

| Q-фактор | Объём топлива за цикл | Зависит от модели (пример: 450-550 мм³/с) |

| Поправка ТОC | Коррекция при нагреве | ±0,1...0,3 мс |

Важно! Калибровка требует точного соблюдения температурного режима форсунки (обычно 40-60°C). Ошибки при вводе данных могут вызвать необратимые повреждения ТНВД или катализатора. После процедуры обязательно выполняется адаптация ЭБУ для синхронизации новых параметров с режимами работы двигателя.

Критерии оценки качества выполненного ремонта

Основными критериями оценки качества ремонта насос-форсунки являются её герметичность под давлением, точная производительность (количественная подача топлива), стабильность работы во всем диапазоне рабочих давлений и режимов, а также точное соответствие момента начала впрыска заданным параметрам двигателя. Безудержная течь топлива, нестабильная подача или отклонение момента впрыска приведут к нарушению рабочего процесса цилиндра, повышенному дымообразованию, потере мощности и увеличению расхода топлива.

Качество сборки и состояние компонентов после ремонта также критически важны. Все замененные детали (распылитель, плунжерная пара, клапаны, уплотнения) должны быть оригинальными или сертифицированными аналогами соответствующего качества. Соблюдение моментов затяжки резьбовых соединений и правильная регулировка гарантируют долговечность и надежность восстановленного узла. Визуальный осмотр должен подтверждать отсутствие повреждений корпуса, следов неправильной сборки или загрязнений.

Ключевые аспекты проверки

Оценка производится на специализированных стендах для испытания ТНВД и форсунок и включает следующие обязательные проверки:

- Герметичность:

Вид герметичности Проверяемые точки Метод проверки Высокого давления Сопряжения плунжер-гильза, игла-распылитель, запорный клапан Создание давления, близкого к максимальному рабочему, контроль падения за заданное время Низкого давления Топливные каналы, соединения, уплотнительные кольца Подача топлива под давлением 3-6 бар, визуальный контроль на предмет подтеканий - Производительность и равномерность подачи:

- Измерение количества топлива, впрыскиваемого за определенное количество циклов (обычно 1000) на нескольких заданных режимах давления.

- Сравнение производительности отремонтированной форсунки с эталоном или номинальными значениями для данного двигателя.

- Оценка равномерности подачи между несколькими циклами работы одной форсунки и между всеми форсунками двигателя (допустимое отклонение обычно ±2-3%).

- Момент начала впрыска: Контроль давления, при котором игла распылителя начинает подъем (давление начала впрыска), и его соответствие спецификации. Проверка стабильности этого давления в разных циклах.

- Качество распыла: Визуальная оценка факела распыла на стенде:

- Форма факела должна соответствовать типу распылителя (конусообразная, одно-/многоструйная).

- Отсутствие крупных капель или отдельных струй.

- Равномерность распыла по всем отверстиям распылителя.

- Отсутствие подтекания после впрыска.

- Стабильность работы: Отсутствие подклинивания иглы распылителя, плавность хода плунжера, стабильность параметров (давление, производительность) на всех проверяемых режимах стенда.

Рекомендации по эксплуатации для продления срока службы

Строго соблюдайте регламент замены топливных фильтров, указанный производителем двигателя. Используйте исключительно топливо, соответствующее сезонным требованиям и стандартам качества (EN 590/DIN EN 590 для дизеля). Контролируйте уровень воды в сепараторе и немедленно сливайте скопившуюся влагу.

Избегайте длительной работы двигателя на холостом ходу и критически низких оборотов. Прогревайте силовой агрегат перед нагрузкой в холодное время года, но не превышайте рекомендованное время прогрева. Регулярно проверяйте герметичность топливной магистрали и соединений.

Ключевые правила обслуживания

- Мониторинг состояния: Включайте в диагностику проверку давления в топливной рампе и анализ выхлопа на содержание сажи

- Чистота системы: При замене форсунок обязательно промывайте топливопроводы и устанавливайте новые уплотнительные шайбы

- Калибровка: После демонтажа насос-форсунки обязательна установка корректировочных шайб и проверка момента затяжки

| Параметр контроля | Действие |

|---|---|

| Вибрация двигателя | Немедленная диагностика при появлении биений |

| Цвет выхлопных газов | Прекращение эксплуатации при появлении черного/белого дыма |

| Шумы в ГБЦ | Проверка гидравлических зазоров форсунок |

- Используйте оригинальные ремкомплекты при замене распылителей и плунжерных пар

- Применяйте специализированные присадки для очистки инжектора только после консультации с производителем

- Храните снятые узлы исключительно в герметичной таре с консервационной смазкой

Необходимость периодической промывки топливной системы

Эксплуатация насос-форсунок неизбежно приводит к образованию отложений из-за термического разложения топлива, особенно при частых коротких поездках или использовании горючего с низким цетановым числом. Лаковые налеты и твердый кокс накапливаются на распылительных отверстиях, игле клапана и поверхностях камеры высокого давления, нарушая геометрию топливного факела.

Отложения провоцируют дисбаланс в подаче топлива между цилиндрами, снижают герметичность запорного конуса иглы и увеличивают инерционность её движения. Это проявляется в нестабильных оборотах холостого хода, провалах при разгоне, повышении дымности выхлопа и характерном цокающем шуме из-за запоздалого закрытия форсунок.

Критические последствия загрязнений

- Зависание иглы распылителя: приводит к переливу топлива в цилиндр или течи через дренажные каналы

- Эрозия уплотняющих поверхностей: абразивное воздействие частиц кокса вызывает утечки давления

- Коррозия плунжерных пар: сернистые соединения в отложениях инициируют химические повреждения

Промывка специальными реагентами растворяет полимеризованные отложения без разборки узла. Процедура проводится каждые 40-60 тыс. км или при диагностике следующих симптомов:

- Рост времени впрыска при сохранении мощности двигателя

- Увеличение обратного слива топлива через дренажную магистраль

- Появление ошибок по корректировке цикловой подачи

| Метод промывки | Эффективность | Ограничения |

|---|---|---|

| Ультразвуковая ванна (со снятыми распылителями) | Полное удаление кокса | Требует демонтажа и последующей калибровки |

| Циркуляционная установка (на двигателе) | Очистка каналов и клапанов | Не восстанавливает геометрию распылителя |

Важно: после химической обработки обязательна замена топливного фильтра и прокачка системы для удаления остатков шлама. Игнорирование промывки сокращает ресурс насос-форсунок на 35-50% из-за аварийного износа прецизионных пар.

Выбор топлива и присадок для предотвращения отложений

Качество топлива критично для ресурса насос-форсунок. Используйте исключительно дизельное топливо, соответствующее стандарту EN 590 (евро-5 и выше) или действующим ГОСТам. Содержание серы не должно превышать 10 ppm, а цетановое число – находиться в диапазоне 51-54. Низкосортное горючее провоцирует образование нагара на игле распылителя и запорном поршне, ухудшает герметичность клапанов.

Обязательно применяйте моющие присадки (детергенты) с доказанной эффективностью для систем насос-форсунок. Они должны содержать компоненты для:

- Растворения существующих отложений в каналах и на седле иглы

- Предотвращения осаждения парафинов и смол при низких температурах

- Нейтрализации кислот, образующихся при окислении топлива

Избегайте универсальных составов – выбирайте специализированные продукты от проверенных производителей (Liqui Moly, Stanadyne, Wynn's). Регулярность добавления зависит от концентрации: концентрированные средства вносят каждые 2000-3000 км, препараты с дозировкой "на бак" – при каждой заправке. Признаки эффективной присадки:

| Параметр | Эффект |

|---|---|

| Снижение дымности | Уменьшение сажевых отложений |

| Стабильные холостые обороты | Чистота каналов и распылителей |

| Отсутствие цетановых корректоров | Сохранение штатных характеристик впрыска |

Для систем с пробегом свыше 150 000 км перед профилактикой выполните аппаратную чистку форсунок ультразвуком. Не используйте ацетон, керосин или бензин в качестве промывки – это разрушает уплотнения и нарушает калибровку плунжерных пар. При наличии воды в топливе применяйте дегидраторы, но не чаще 1 раза в 10 000 км.

Список источников

При подготовке статьи использовались специализированные технические материалы и нормативная документация, обеспечивающие достоверность информации о конструкции, классификации и ремонте насос-форсунок. Акцент сделан на актуальные руководства ведущих производителей и инженерные методики диагностики.

Ниже представлены ключевые источники, содержащие детальные схемы, параметры эксплуатации и стандарты обслуживания топливных систем. Все материалы прошли проверку на соответствие современным требованиям автомобилестроения.

Техническая литература и стандарты

- ГОСТ Р 53633-2009 "Аппаратура топливная дизелей. Общие технические условия"

- Дьяконов В.П. "Топливная аппаратура и системы управления дизелей". Учебник для вузов

- Service Manual: "Common Rail & Unit Injector Systems". Bosch Automotive Handbook

- Технический бюллетень SIEMENS VDO "Ремонт насос-форсунок TDI"

- Журнал "Автосервис": Цикл статей "Диагностика пьезоэлектрических форсунок"

- Workshop Manual Volkswagen "Система подачи топлива PD (Pumpe-Düse)"

- Монография "Топливная аппаратура коммерческого транспорта" под ред. Иванова С.А.